Способ и агрегат для уборки урожая - RU2249939C2

Код документа: RU2249939C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к уборке урожая зерна и семян таких видов, которые традиционно убирают посредством комбайна. В особенности изобретение касается систем, способов и агрегатов для уборки такого урожая.

Уровень техники

Заявитель уже предложил ранее новые способ и агрегат для уборки урожая зерна и семян, составляющие альтернативу применению традиционных комбайнов. В этой связи можно указать на патент США №5794423, выданный 18 августа 1998 года, патент США №5795222, выданный 18 августа 1998 года, и патент США №5873226, выданный 23 февраля 1999 года; все эти патенты принадлежат компании McLeod Harvest Inc. и далее в ссылках все вместе именуются “патентами McLeod”.

В основе работы традиционного уборочного комбайна лежит непрерывное выполнение в поле всех этапов уборки. Убираемые растения скашивают, скошенные растения обмолачивают, чтобы отделить от стеблей зерно (или семена, такие как горох и т.п.), полову и (что неизбежно) семена сорняков, затем зерно очищают, отделяя его от половы и семян сорняков, и подают к ожидающему накопительному транспортному средству, а стебли, полову и семена сорняков возвращают на поле. Недостатками такого способа являются то, что (а) уборочные комбайны имеют очень высокую стоимость и очень дороги в эксплуатации; (b) очистка зерна с их помощью не очень эффективна, часть зерна теряется и/или требуется дополнительная его очистка; и (с) полова и семена сорняков возвращаются в поле, так что их экономическая ценность утрачивается, а сорняки разрастаются.

Идея, лежащая в основе систем, раскрытых в вышеупомянутых патентах, состоит в том, что вместо того, чтобы выполнять в поле все этапы уборки, выполняют только этап обмолота и удаления стеблей, а оставшийся продукт (смесь зерна, половы и сорных семян, так называемый “невеяный зерновой ворох”) собирают и транспортируют на стационарный пункт очистки зерна. Преимуществом такого способа является то, что уборочное оборудование может быть менее сложным и дорогостоящим, нежели стандартный уборочный комбайн, очистку на стационарном пункте можно выполнять более эффективно, экономическая ценность половы и семян сорняков может быть реализована, а потребность в гербицидах снижена (так как семена сорняков собирают, а не возвращают в поле).

Было установлено, что данная система исключительно эффективна, но неудобна тем, что с ворохом, как с материалом, трудно обращаться и трудно его обрабатывать. Из-за того, что ворох содержит высокий процент половы, он занимает большой объем и весьма волокнист по составу. В отличие от зерна, собранного комбайном, ворох неохотно “вытекает” из контейнеров и его трудно перемещать обычными средствами, такими как шнек, из-за того, что он зависает, переплетаясь в собственном объеме, и не течет, чтобы замещать материал, который уходит со дна контейнера или груды материала. В общем, можно сказать, что ворох склонен к сбиванию в массу, слипанию, зависанию, связыванию и образованию ходов, нежели к равномерному течению. Это вызывает затруднения не только когда ворох перед его обработкой закладывают для хранения в силосные башни или аналогичные сооружения, но и при пересыпании материала внутри уборочного устройства и транспортного средства.

Более того, ворох трудно складировать, ибо, если ворох складируют вне помещения, его выдувает или он портится от сырости. Напротив, если ворох складывают в контейнер, его трудно извлекать по вышеприведенным причинам.

Кроме того, необходимо улучшить общую эффективность системы в целом и усовершенствовать работу отдельных элементов, чтобы повысить конкурентоспособность данной системы по сравнению с традиционными системами уборки.

Сущность изобретения

Задачей настоящего изобретения является увеличение эффективности и снижение стоимости оборудования при проведении уборки зерна способом, который раскрыт в вышеупомянутых патентах.

Другой задачей настоящего изобретения, по крайней мере в формах его предпочтительных вариантов осуществления, является преодоление трудностей, вызванных плохой текучестью вороха.

Следующей задачей настоящего изобретения, по крайней мере в более широком аспекте, является оптимизация системы уборки зерна в противоположность единой зерноуборочной машине, такой как традиционный зерноуборочный комбайн.

Еще одной задачей настоящего изобретения является снижение эксплуатационных расходов при проведении уборки зерна способом, который раскрыт в вышеупомянутых патентах.

Другой задачей настоящего изобретения, по крайней мере в формах его предпочтительных вариантов осуществления, является увеличение эффективности уборочного агрегата, используемого для отделения зерна, половы и семян сорняков от стеблей растений в поле.

Дальнейшей задачей настоящего изобретения, по крайней мере в формах его предпочтительных вариантов осуществления, является увеличение эффективности ворохоочистителя, используемого для отделения зерна от остальных компонентов вороха на стационарном пункте и для переработки незерновой фракции.

В соответствии с одним из аспектов настоящего изобретения предлагается способ уборки и очистки собранных растений, при котором растения скашивают с поля и обмолачивают в передвижном уборочном агрегате, чтобы получить стебли, которые возвращают на поле, и зерновой ворох, включающий в себя зерно, полову и семена сорняков, который собирают внутри этого уборочного агрегата. При этом собранный ворох периодически переправляют, по меньшей мере, в одно транспортное средство, и перевозят посредством указанного, по меньшей мере, одного транспортного средства к ворохоочистителю, где посредством ворохоочистителя ворох подвергают очистке, чтобы получить очищенное зерно и “незерновую фракцию”, смесь половы и семян сорняков. Чтобы обойти трудности, вызванные плохими характеристиками текучести и очень низкой плотностью зернового вороха, действуют таким способом, чтобы избежать складирования вороха до его очистки в ворохоочистителе.

Избежать складирования вороха до его очистки означает - не переправлять ворох в какой-либо временный накопительный контейнер или груду, начиная с момента его выхода из уборочного агрегата до момента его очистки в ворохоочистителе. Ворох держат только в уборочном агрегате и транспортном средстве и подают непосредственно в ворохоочиститель. Вследствие этого однозначно отпадает необходимость использовать стационарные буферные бункеры или подобные сооружения около ворохоочистителя или в другом месте. Зерновой ворох непосредственно из уборочного агрегата подают в транспортное средство и из транспортного средства непосредственно в приемник ворохоочистителя, из которого ворох целиком и полностью сразу подают в ворохоочиститель.

Согласно другому аспекту настоящего изобретения предлагается система для уборки урожая растений и их очистки, которая включает в себя уборочный агрегат для скашивания растений с поля и для обмолота хлебной массы, чтобы получать стебли, которые возвращаются на поле, и зерновой ворох, включающий в себя зерно, полову и семена сорняков, который собирается внутри этого уборочного агрегата; по меньшей мере, одно транспортное средство для приема собранного вороха из уборочного агрегата, когда уборочный агрегат оказывается, по крайней мере, частично заполненным, и для перевозки вороха к ворохоочистителю; ворохоочиститель, расположенный на стационарном пункте, удаленном от поля, для очистки вороха, чтобы получать очищенное зерно и незерновую фракцию, смесь половы и семян сорняков. Система, в особенности, исключает необходимость использования какого-либо устройства для складирования зернового вороха до его очистки в ворохоочистителе.

В соответствии со следующим аспектом настоящего изобретения предлагается стационарный очиститель для зернового вороха, содержащий входное отверстие (обычно высокорасположенное) для вороха, сортировочный аппарат для отделения зерна от вороха, чтобы получать очищенное зерно и незерновую фракцию, и отдельные выходные отверстия для очищенного зерна и незерновой фракции. Ворохоочиститель включает в себя приемник вороха для его подачи к входному отверстию ворохоочистителя, при этом приемник имеет такие размеры, чтобы дать возможность транспортному средству, доставляющему ворох, заезжать в приемник для полной выгрузки в него вороха непосредственно путем сваливания груза.

Термин “стационарный ворохоочиститель” означает очиститель, который рассчитан на то, что при эксплуатации во время очистки зерна он находится на постоянном месте, а не в движении. Тем не менее, когда им не пользуются, очиститель можно перевозить с места на место.

Еще один аспект изобретения предусматривает, что настоящее изобретение предлагает стационарный очиститель для зернового вороха, который содержит входное окно (обычно высокорасположенное) для вороха, сортировочный аппарат для отделения зерна от вороха, чтобы получать очищенное зерно и незерновую фракцию, и отдельные выходные отверстия для очищенного зерна и незерновой фракции. Очиститель включает в себя транспортирующий вентилятор в канале выпуска незерновой фракции и привод для транспортирующего вентилятора, приводящий вентилятор во вращение со скоростью, обеспечивающей осуществление ударного воздействия на незерновую фракцию для, по меньшей мере, частичного дробления или разрушения семян сорняков в незерновой фракции, удаление незерновой фракции из очистителя и выведение ее через канал выпуска незерновой фракции.

Указанный транспортирующий вентилятор предпочтительно является единственным аппаратом в очистителе для зернового вороха, предусмотренным для ударного разрушения семян сорняков.

Также в рамках настоящего изобретения предлагается передвижной уборочный агрегат для сбора зернового вороха, включающий в себя корпус агрегата на колесах и жатку спереди от корпуса для скашивания растений с поля, причем корпус уборочного агрегата содержит молотилку скошенных растений для отделения стеблей от зернового вороха, выход для выгрузки отделенных стеблей обратно в поле и накопительный резервуар для накопления отделенного вороха. Уборочный агрегат включает в себя удлиненное дышло, противоположные концы которого предназначены для присоединения с одной стороны к корпусу уборочного агрегата, а с противоположной стороны к задней части движителя, причем в своей средней части, между указанными противоположными концами, дышло имеет возвышенный участок, который проходит над жаткой на расстоянии от нее.

Предлагается также дышло для уборочного агрегата для сбора зернового вороха, содержащее жесткий удлиненный элемент, имеющий два противоположных конца для присоединения соответственно к уборочному агрегату и к движителю. Дышло имеет выступающие вверх участки, отходящие от каждого из противоположных концов в сторону середины дышла, и возвышенный средний участок. Один из указанных выступающих вверх участков поднимается под непрямым углом от точки поворотного соединения с уборочным агрегатом и имеет пару узлов крепления, по одному с каждой стороны дышла, на расстоянии от точки поворотного соединения, для крепления поворотных устройств, используемых для разворота дышла относительно уборочного агрегата.

Еще в одном своем аспекте настоящее изобретение предлагает приемник зернового вороха для его подачи к входу ворохоочистителя, включающий в себя приемный резервуар для вороха и транспортер для подъема вороха из приемного резервуара к входу. Приемный резервуар открыт с двух сторон и имеет такие размеры, которые позволяют транспортному средству, доставляющему ворох, заезжать в резервуар и полностью выгружать ворох в резервуар путем его прямого сваливания. Приемный резервуар также имеет пол с осью вращения, расположенной вблизи транспортера, так что пол приемного резервуара можно поднимать и наклонять вниз, в сторону транспортера, а транспортер имеет пол, наклоненный вверх и оборудованный движущейся поверхностью, переносящей ворох из приемного резервуара к входу.

Движущаяся поверхность предпочтительно оборудована множеством разнесенных друг от друга поперечных планок, приводимых в движение по наклонному полу посредством бесконечных цепей, вращающихся вокруг наклонного пола.

Существенно то, что настоящее изобретение предлагает способ уборки урожая и очистки, при котором растения скашивают с поля и обмолачивают в передвижном уборочном агрегате, чтобы получить стебли, которые возвращают на поле, и зерновой ворох, включающий в себя обмолоченные зерна, полову и семена сорняков, который собирают внутри уборочного агрегата; собранный ворох переправляют в транспортное средство, когда уборочный агрегат оказывается заполненным; перевозят ворох транспортным средством к ворохоочистителю, расположенному на стационарном пункте, удаленном от поля, и автоматически очищают зерносодержащую смесь посредством ворохоочистителя, чтобы получить продукт в виде очищенного зерна и смесь половы с семенами сорняков, при этом вместимость вороха в уборочном агрегате делают равной или меньшей, чем вместимость доставочного транспортного средства; производительность очистки вороха ворохоочистителем делают равной или большей, чем интенсивность вывоза вороха с поля, усредненная за несколько циклов заполнения и опорожнения уборочного агрегата и перегрузки в транспортное средство, а число средств транспорта и скорость его работы делают достаточно большой, чтобы избежать существенных периодов ожидания между заполнением уборочного агрегата ворохом и перегрузкой собранного вороха в транспортное средство.

Предпочтительно, чтобы вместимость уборочного агрегата была, по существу, такой же, что и вместимость транспортного средства, и для перевозки вороха выделялось бы единственное транспортное средство. Желательно также, чтобы вместимость ворохоочистителя в отношении количества вороха, который в нем находится и обрабатывается, была не меньше, чем вместимость транспортного средства для перевозки вороха с поля к ворохоочистителю, а производительность очистки вороха ворохоочистителем была примерно такой же, как и интенсивность вывоза вороха с поля.

В своем предпочтительном аспекте настоящее изобретение предлагает систему уборки урожая растений и очистки, которая содержит уборочный агрегат для скашивания растений с поля и обмолачивания хлебной массы, чтобы получить стебли, которые возвращаются на поле, и зерновой ворох, включающий зерно, полову и семена сорняков, который собирается внутри уборочного агрегата, транспортное средство для приема собранного вороха из уборочного агрегата, когда уборочный агрегат оказывается заполненным, и перевозки вороха к ворохоочистителю, и ворохоочиститель, расположенный на стационарном пункте, удаленном от поля, для очистки вороха, чтобы получать продукт в виде очищенного зерна и незерновой фракции, смеси половы и семян сорняков, при этом вместимость вороха в уборочном агрегате делается равной или меньшей, чем вместимость транспортного средства, производительность очистки вороха ворохоочистителем делается равной или большей, чем интенсивность вывоза вороха с поля, усредненная по нескольким циклам заполнения и опорожнения уборочного агрегата и перегрузки в транспортное средство, а число транспортных средств и скорость их работы делается достаточно большой, чтобы избежать существенных периодов ожидания между заполнением уборочного агрегата ворохом и перегрузкой собранного вороха в транспортное средство.

В предпочтительном варианте ворохоочиститель содержит приемник вороха, включающий в себя подающий аппарат для прямой подачи выгруженного вороха к входу ворохоочистителя. Подающий аппарат содержит поверхность, на которую можно помещать выгруженную массу вороха, со средствами для перемещения этой поверхности или элементы, вытянутые по поверхности в поперечном направлении. Указанная поверхность предпочтительно наклонена вверх в направлении входа ворохоочистителя, а указанные элементы предпочтительно представляют собой отстоящие друг от друга поперечные планки, поддерживаемые и перемещаемые в сторону входа ворохоочистителя посредством вращающихся бесконечных цепей, проходящих вокруг наклонной поверхности.

В своем другом предпочтительном аспекте настоящее изобретение относится к передвижному уборочному агрегату для сбора зернового вороха, который содержит жатку (например, типа жатки комбайна или валковую жатку) впереди уборочного агрегата для уборки хлебной массы с поля, молотильный аппарат для отделения стеблей от зернового вороха (смеси зерна, половы и семян сорняков), накопительный резервуар для накопления собранного вороха и проходящее над жаткой дышло, в общем случае в виде перевернутой буквы "U" для прикрепления своими противоположными концами к уборочному агрегату и к движителю.

В уборочном агрегате такого типа желательно, чтобы дышло осуществляло поддержку и служило направляющей механической трансмиссии для передачи механической мощности от движителя к уборочному агрегату, при этом трансмиссия включает в себя ряд вращающихся валов, соединенных шарнирами постоянной частоты вращения или карданными шарнирами, чтобы трансмиссия могла следовать изменениям направления вдоль дышла. Дышло также может быть использовано в качестве направляющего и защитного устройства гидравлических или пневматических магистралей для передачи гидравлической жидкости или воздуха под давлением от движителя к уборочному агрегату. Эти магистрали могут проходить по внутреннему каналу дышла.

Еще в одном предпочтительном аспекте настоящее изобретение касается передвижного уборочного агрегата для сбора зернового вороха, который содержит жатку, молотильный аппарат для отделения стеблей от вороха (смеси зерна, половы и семян сорняков), накопительный бункер, расположенный выше молотильного аппарата, для временного хранения вороха, лоток со шнеками для транспортирования вороха к местам его сбора на противоположных боковых сторонах агрегата, и пару элеваторов вороха, по одному с каждой стороны накопительного бункера, для одновременного удаления вороха из зон его накопления на лотке со шнеками и для доставки вороха к верхней части накопительного бункера.

Для опорожнения накопительного бункера при его заполнении предусмотрено выпускное устройство, имеющее удлиненную выпускную трубу, выполненную с возможностью поворота на уборочном агрегате с обеспечением выгрузки вороха в транспортное средство, расположенное сбоку или позади уборочного агрегата. В альтернативном варианте выполнения выпускное устройство содержит удлиненный закрытый желоб, выступающий в поперечном направлении от задней части накопительного бункера и включающий в себя транспортер для удаления вороха из накопительного бункера. Желоб предпочтительно выполнен с возможностью поворота вокруг по существу горизонтальной оси, так что дальний конец желоба может быть поднят или опущен.

Кроме того, в своем другом предпочтительном аспекте настоящее изобретение касается ворохоочистителя для зернового вороха, который содержит приемник вороха такого размера, который позволяет транспортному средству, перевозящему ворох, заезжать, по крайней мере, частично внутрь приемника для сваливания в него груза вороха, транспортер вороха для его подачи в ворохоочиститель в виде перемещающегося, сплошного слоя приблизительно постоянной толщины (желательно в пределах от 4 до 7,5 см) и подъемники для приведения приемника в наклонное положение после того, как будет убрано транспортное средство, чтобы заставить выгруженный ворох, скользя, двигаться в направлении транспортера.

Далее, еще один предпочтительный аспект настоящего изобретения состоит в том, что предлагается ворохоочиститель для зернового вороха, который содержит аспиратор для продувания воздуха через падающий сплошной слой вороха, чтобы удалить полову и легкие материалы и оставить ворох, содержащий зерна и тяжелые материалы, центробежный сепаратор для удаления половы из воздуха после его прохождения через завесу из вороха, вентилятор и воздухопровод для непрерывной рециркуляции воздуха через завесу из вороха и через сепаратор, сортировочный аппарат для отделения зерна от остальных материалов, входящих в зерновой ворох, прошедший стадию аспирации, выход для отделенного зерна, мельницу для размола незерновой фракции, чтобы получать размолотую незерновую фракцию, воздухопровод для возврата размолотой незерновой фракции к центробежному сепаратору, выпускное устройство для удаления твердой фракции из центробежного сепаратора для выпуска ее из ворохоочистителя.

Сортировочный аппарат предпочтительно содержит короб, сквозь который падает просеянное зерно, прежде чем оно выпускается из ворохоочистителя, причем указанный короб содержит воздухопровод, направляющий поток воздуха сквозь падающее просеянное зерно для удаления из него пыли, и воздухопровод для подачи пыли в центробежный сепаратор.

Следует понимать, что в дальнейшем, при упоминании терминов “зерна” или “зерно”, как желаемых продуктов при операциях по уборке урожая, имеются в виду зерна или семена всех растений, которые поддаются уборке традиционными уборочными комбайнами, а не только пшеницы. В число таких продуктов входят, например, овес, ячмень, горох, чечевица, рис, соевые бобы, семена горчицы, канола, рапс и т.п. Система уборки, соответствующая настоящему изобретению, может работать со всеми такими растениями. Более того, наряду с тем, что зерна отделяют от вороха, чтобы они ушли, оставив смесь половы, семян сорняков и других материалов, которую называют “незерновой фракцией”, составляющие этой незерновой фракции могут сами по себе, если необходимо, быть сепарированы либо в процессе очистки зерна в ворохоочистителе, либо впоследствии. Для отдельных компонентов незерновой фракции могут быть предусмотрены отдельные выходы. Таким образом, несмотря на то, что в формуле изобретения настоящей заявки может содержаться ссылка только на один выход для незерновой фракции, практически могут существовать два или большее число выходов для различных составляющих незерновой фракции, и имеется в виду, что термин, использованный в формуле изобретения, охватывает такую возможность.

Следует также понимать, что незерновая фракция может содержать дополнительные элементы, такие как необмолоченные колосья, куски соломы, пыль, листья, другие остатки и мусор, собираемые при уборке урожая, так что термин “незерновая фракция” не должен быть ограничен лишь смесью семян сорняков и половы.

Перечень фигур чертежей

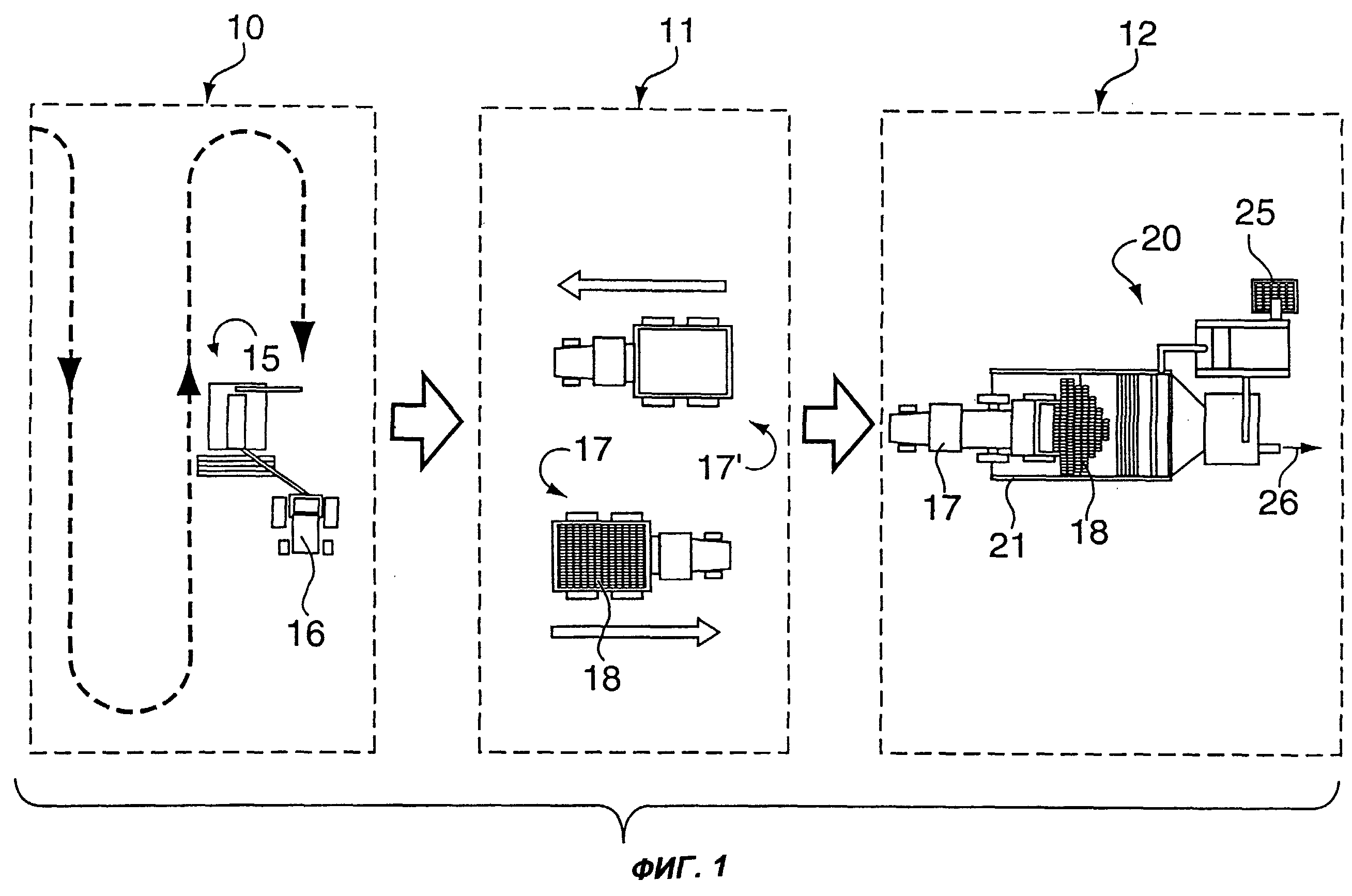

Фиг.1 представляет собой схему, иллюстрирующую способ уборки урожая в целом в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

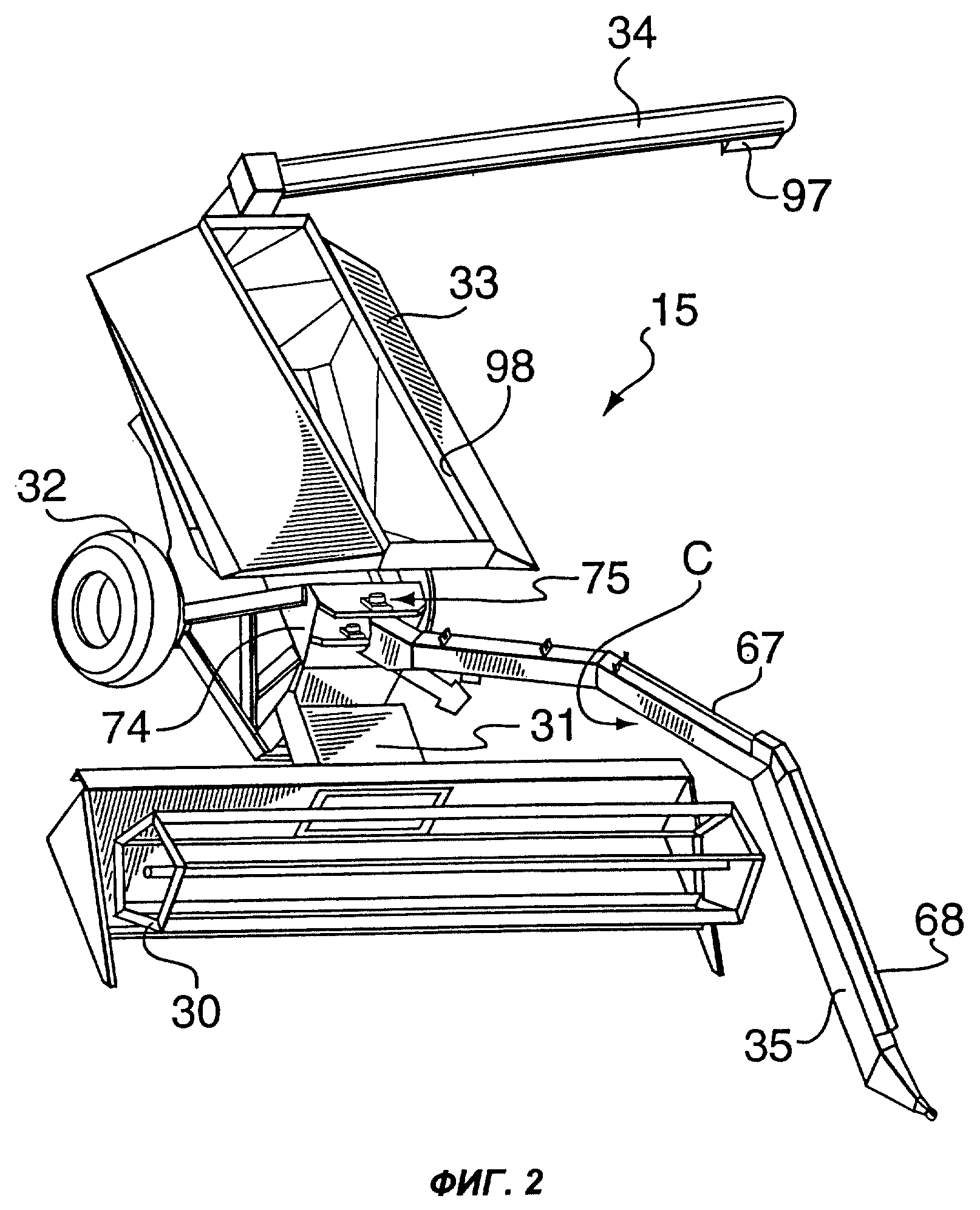

Фиг.2 представляет собой перспективное изображение предпочтительного варианта осуществления уборочного агрегата, подходящего для реализации способа, предложенного в настоящем изобретении.

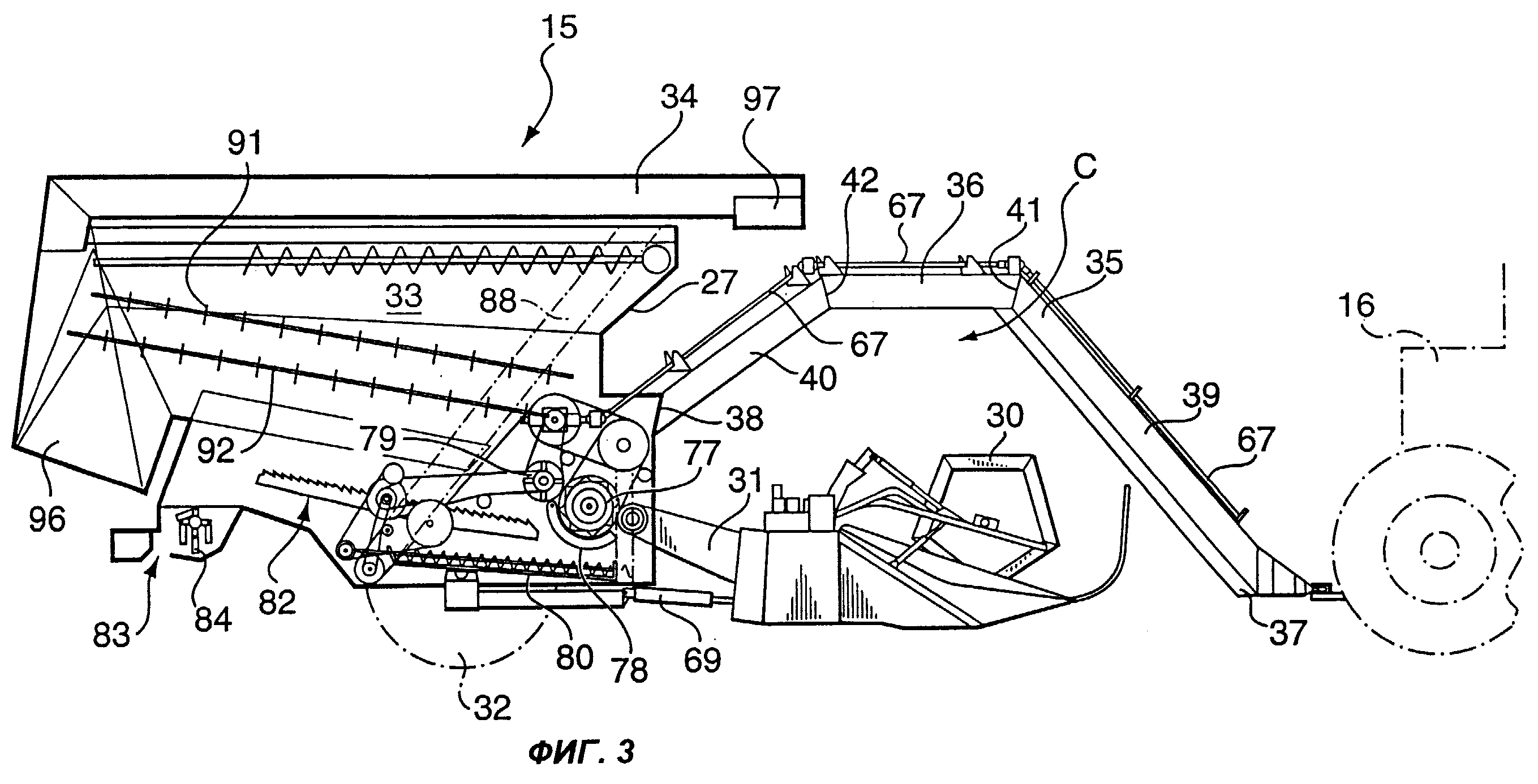

Фиг.3 показывает, на виде сбоку, внутренние элементы предпочтительного варианта осуществления уборочного агрегата, соответствующего фиг.2.

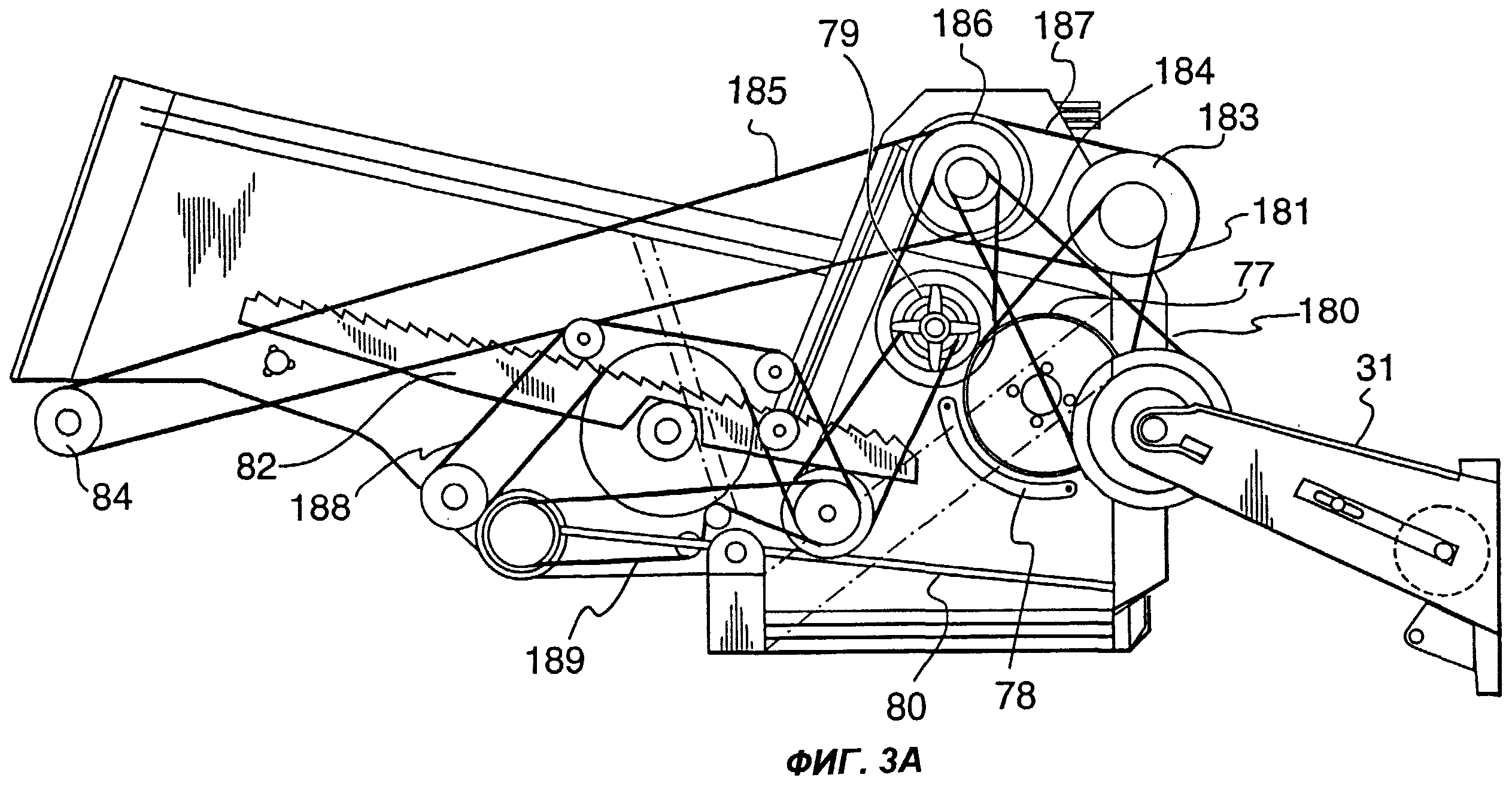

Фиг.3А показывает, на виде сбоку, подобном виду по фиг.3, отдельно молотильный механизм и зону сбора зернового вороха.

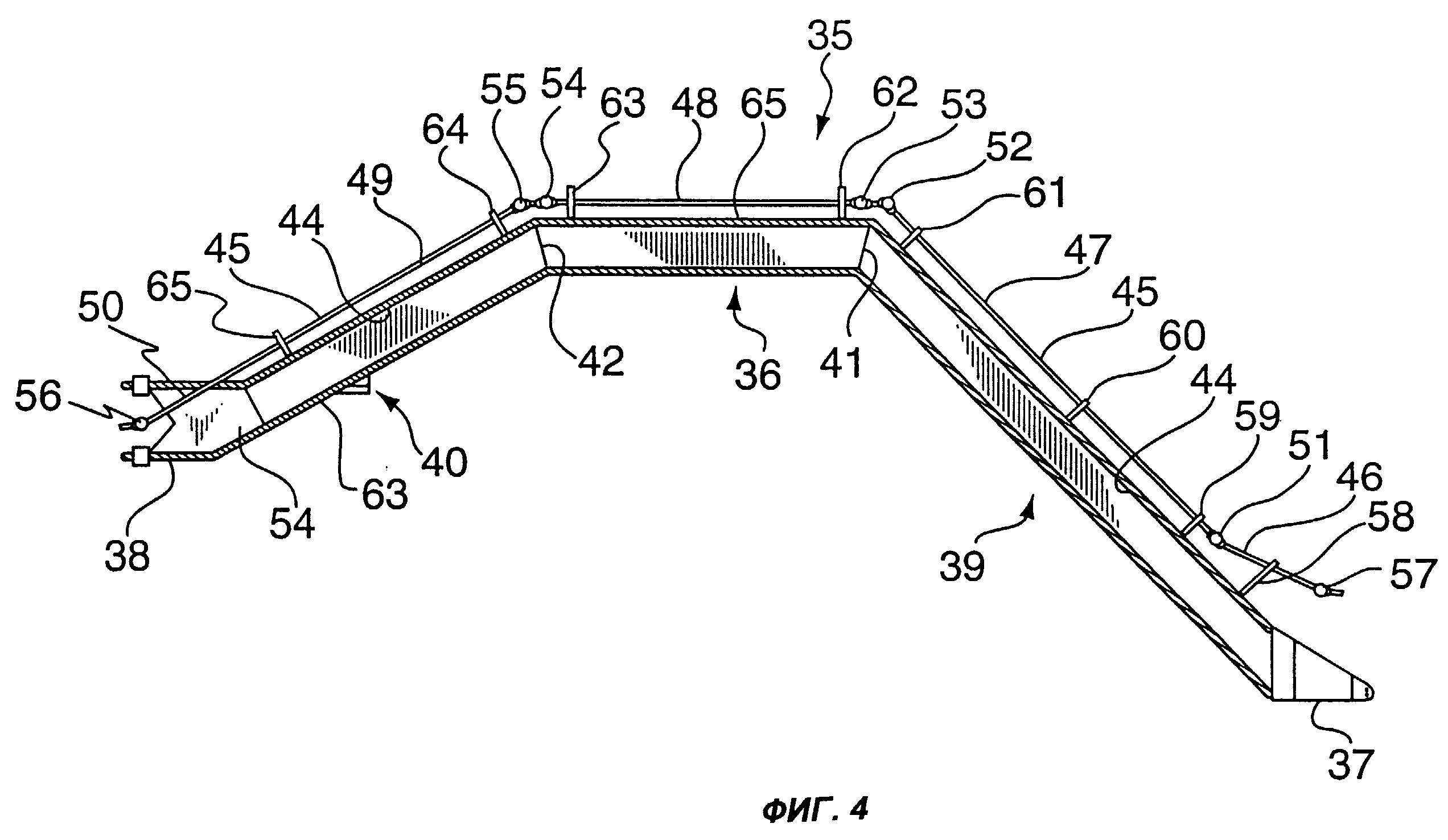

Фиг.4 представляет собой вид в разрезе дышла уборочного агрегата, соответствующего фиг.2 и фиг.3.

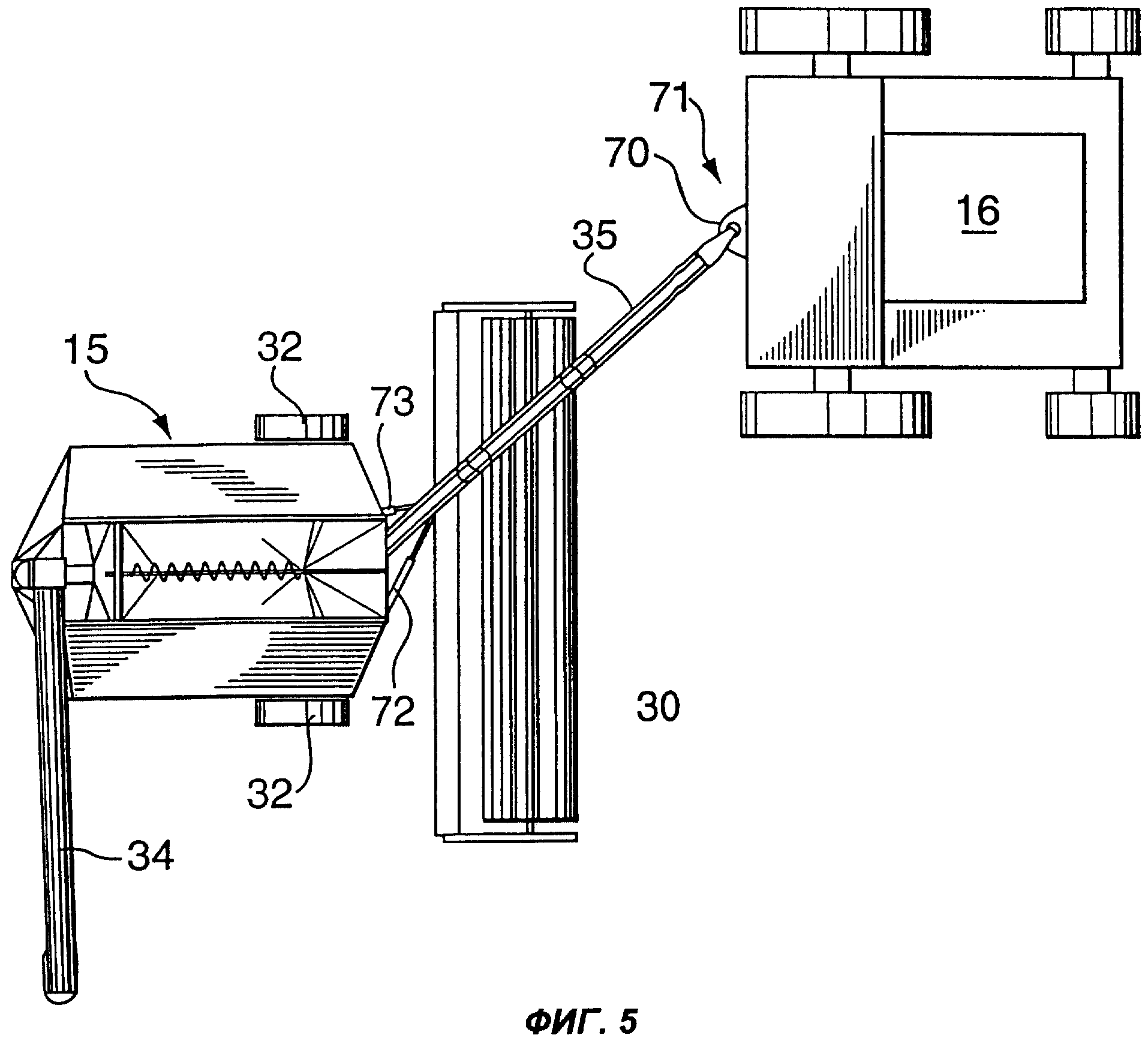

На фиг.5 представлен вид сверху уборочного агрегата, соответствующего фиг.2 и фиг.3, иллюстрирующий способ крепления к стандартному трактору.

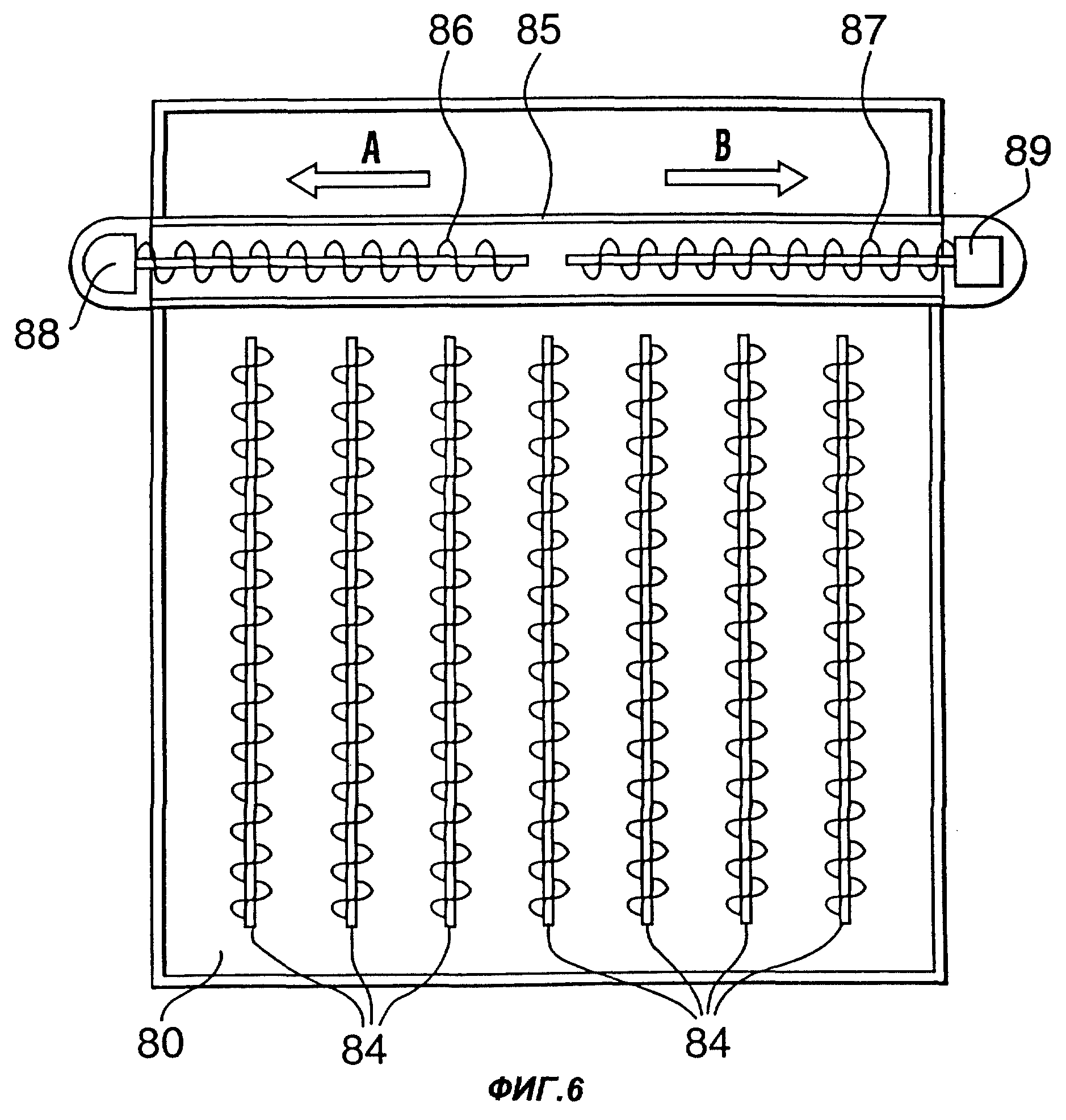

На фиг.6 представлен вид сверху лотка со шнеками, показанного отдельно от остального оборудования, так, как он используется в уборочном агрегате, соответствующем фиг.2 и фиг.3.

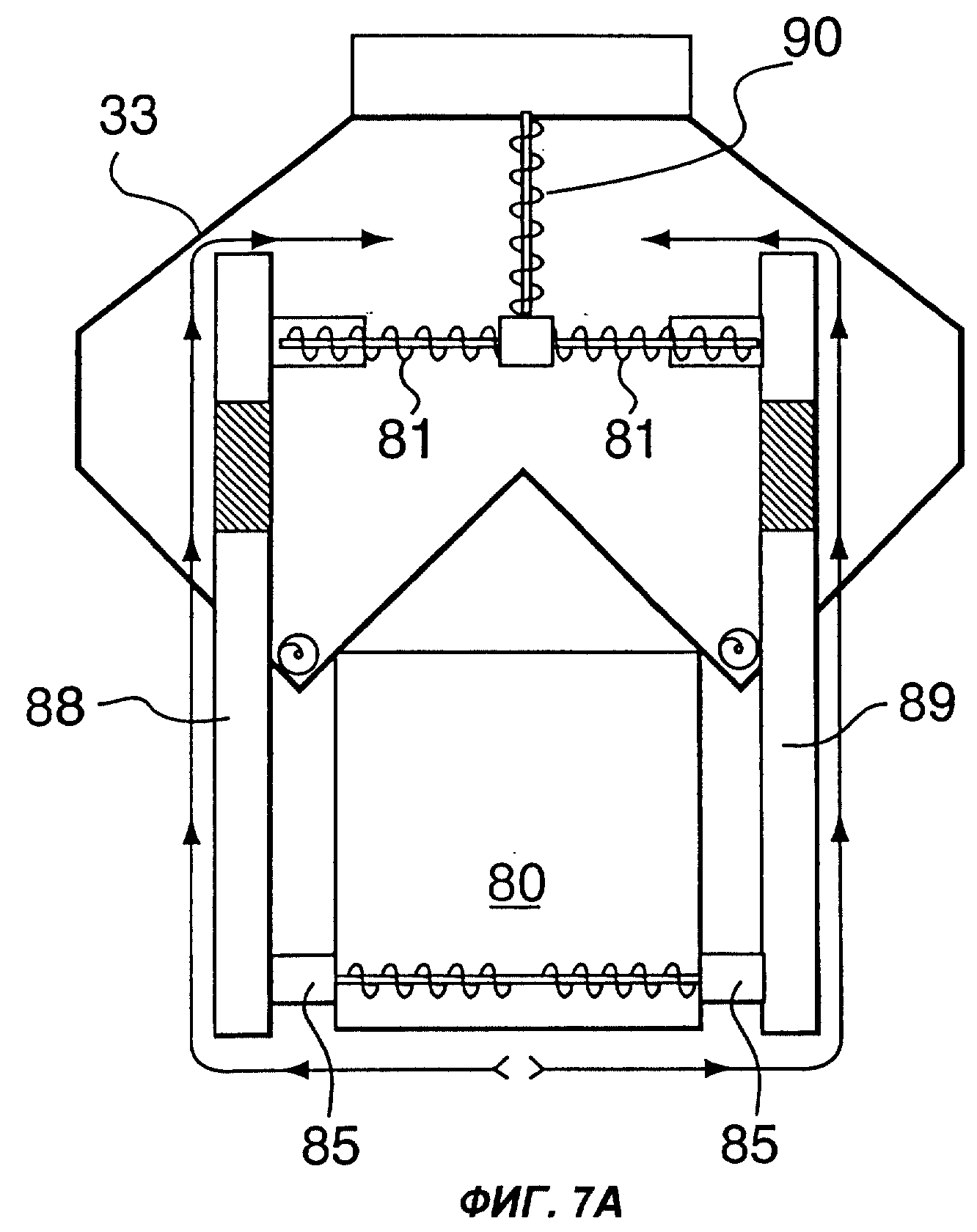

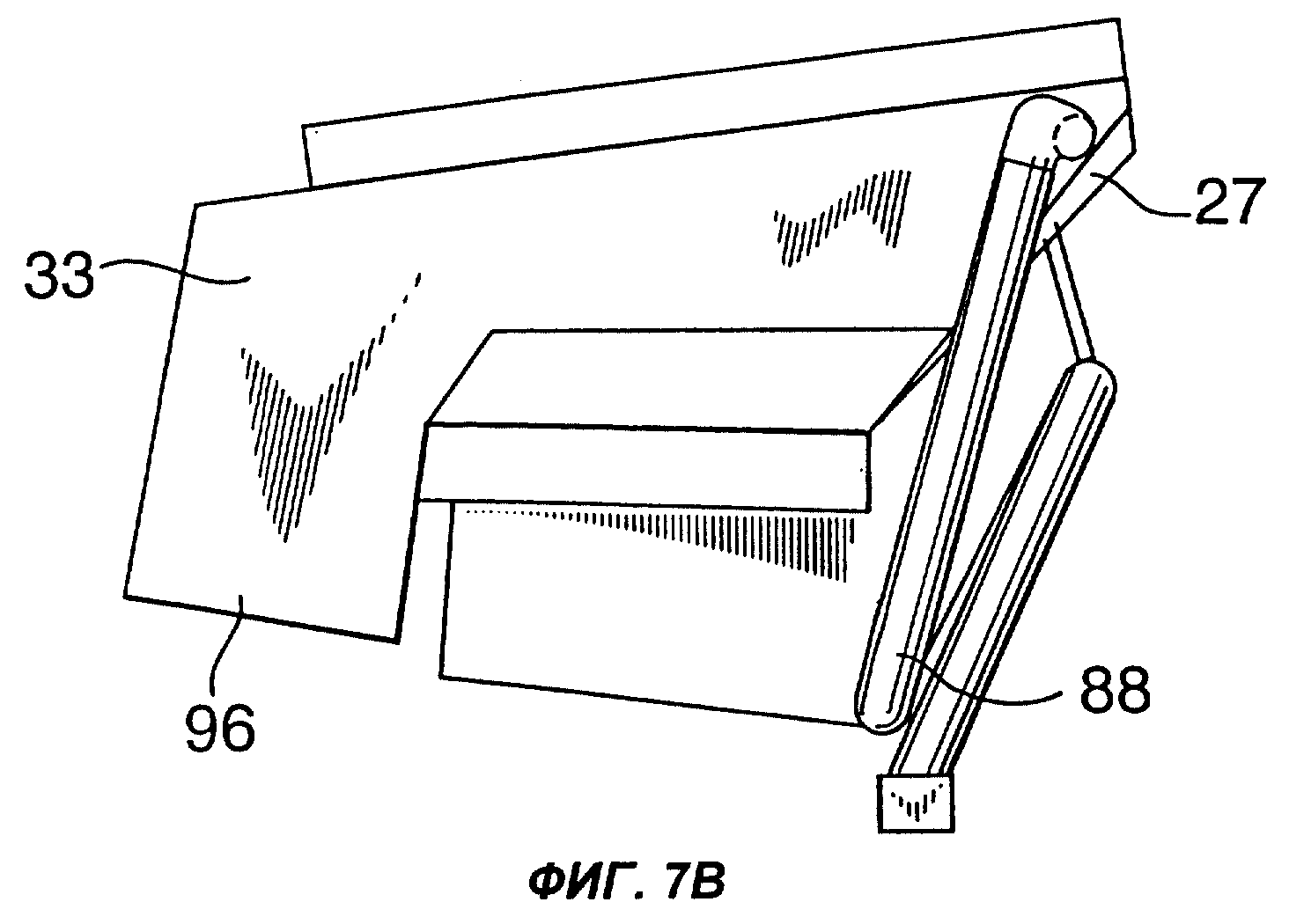

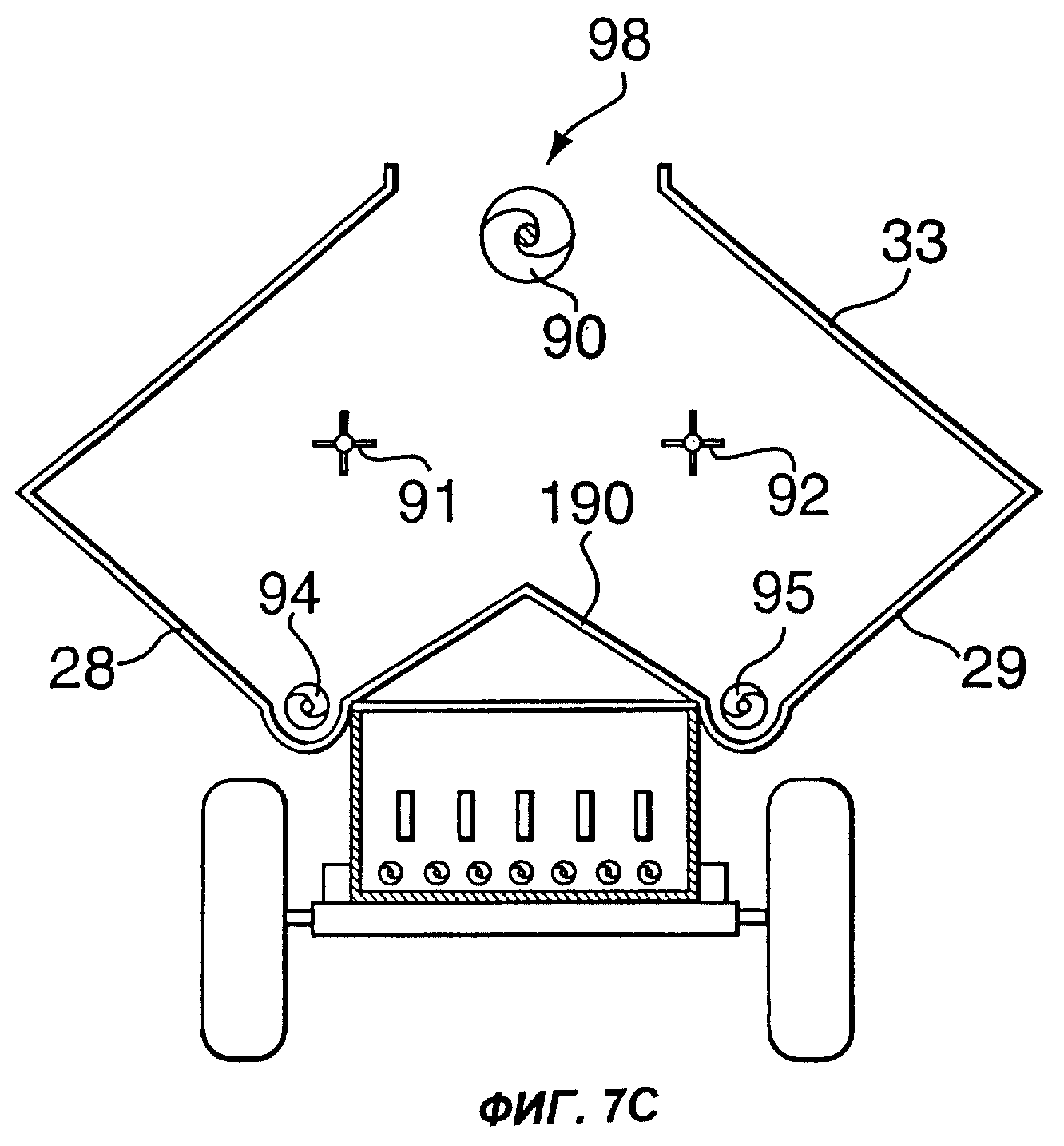

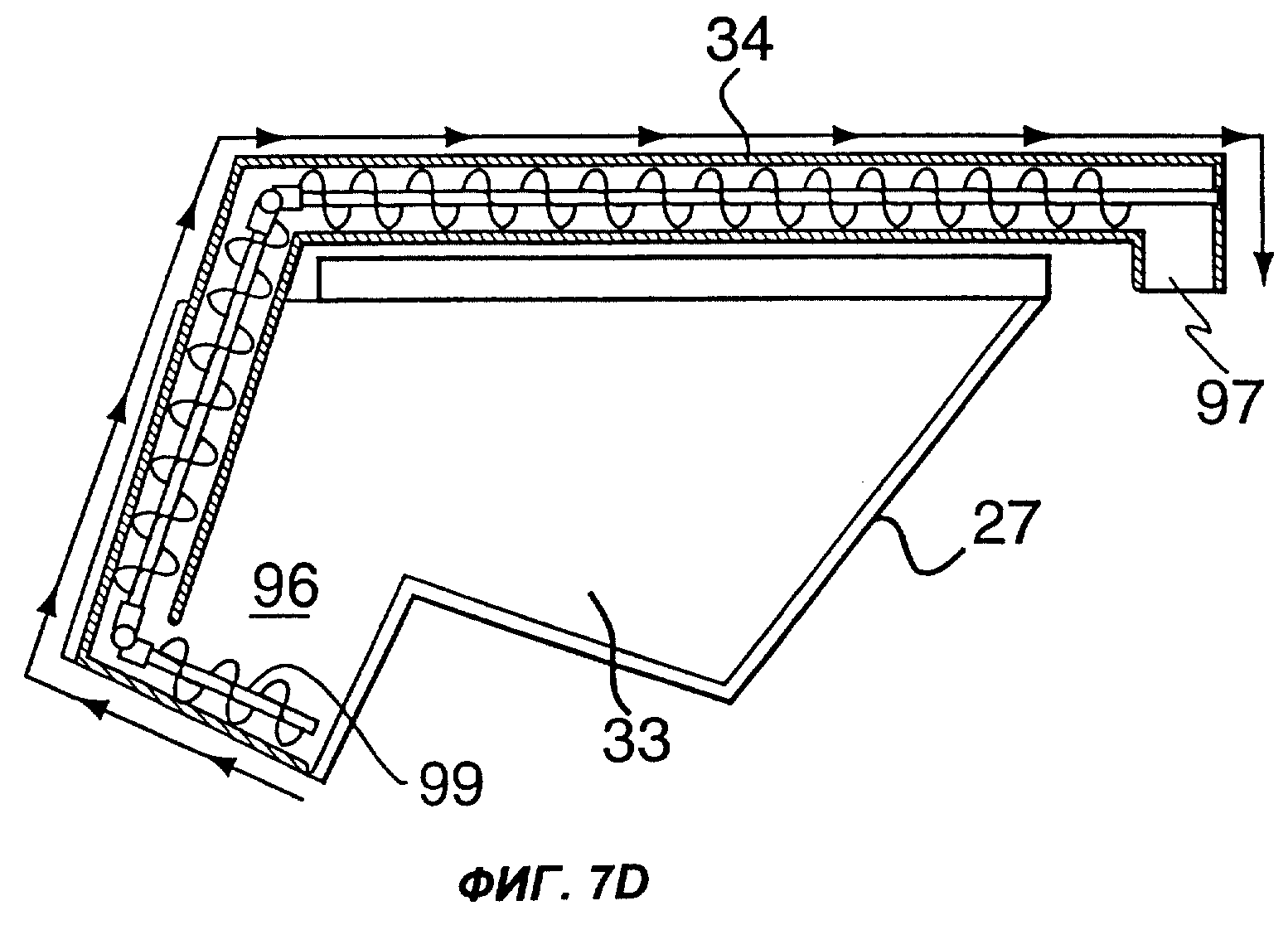

Фиг.7А, 7В, 7С и 7D представляют собой упрощенные изображения, в сечении, уборочного агрегата, соответствующего фиг.2 и фиг.3, иллюстрирующие как происходит подъем зернового вороха и его перемещение в накопительном бункере.

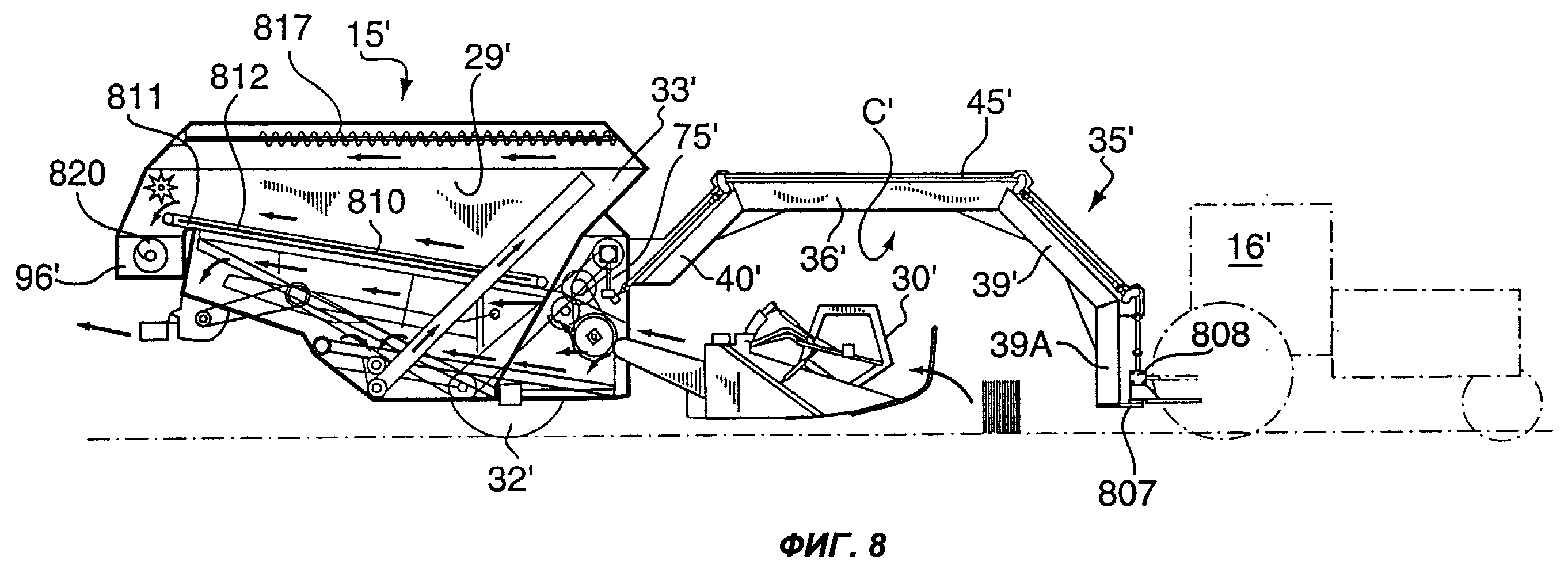

Фиг.8 представляет собой вид сбоку альтернативного предпочтительного варианта осуществления уборочного агрегата и дышла, выполненного в соответствии с настоящим изобретением и прикрепленного к стандартному трактору.

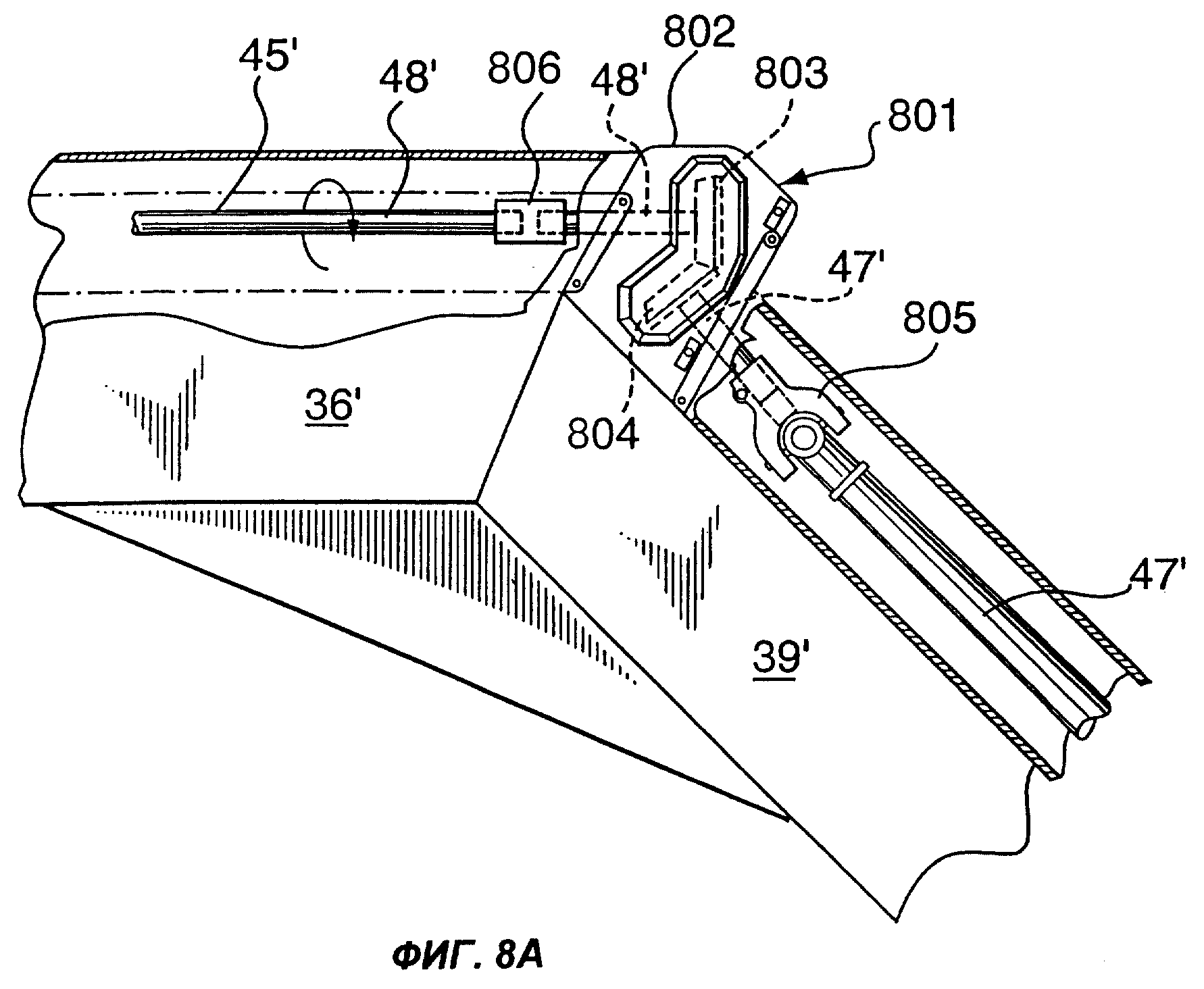

Фиг.8А представляет собой увеличенное изображение, частично в сечении, соединения силовой трансмиссии, которая крепится на дышле в соответствии с фиг.8.

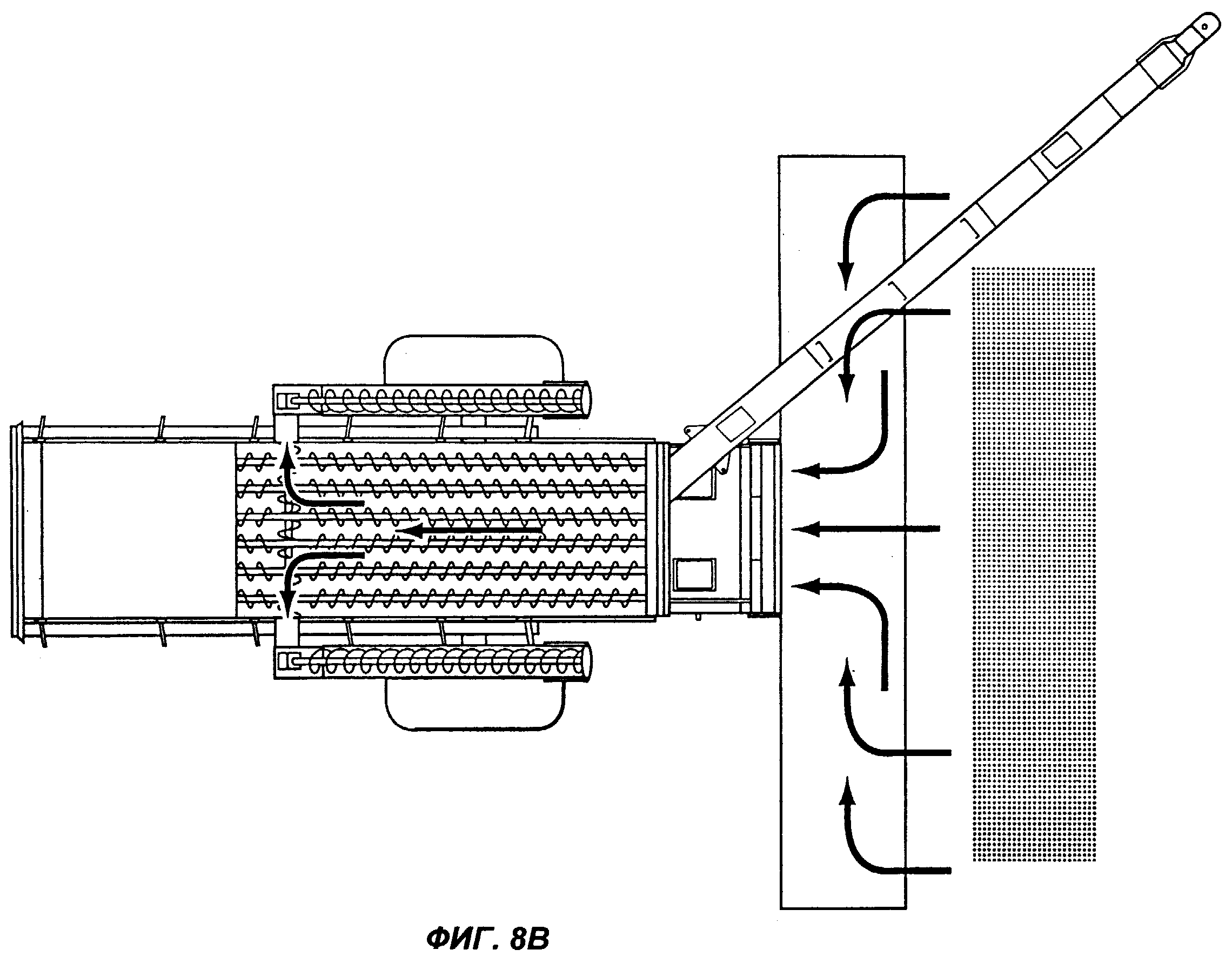

Фиг.8В представляет собой вид сверху уборочного агрегата, соответствующего фиг.8, в сечении горизонтальной плоскостью непосредственно под накопительным бункером зернового вороха и соломотрясом, показывающий шнеки, используемые для перемещения вороха, а также направление его потока (указано стрелками).

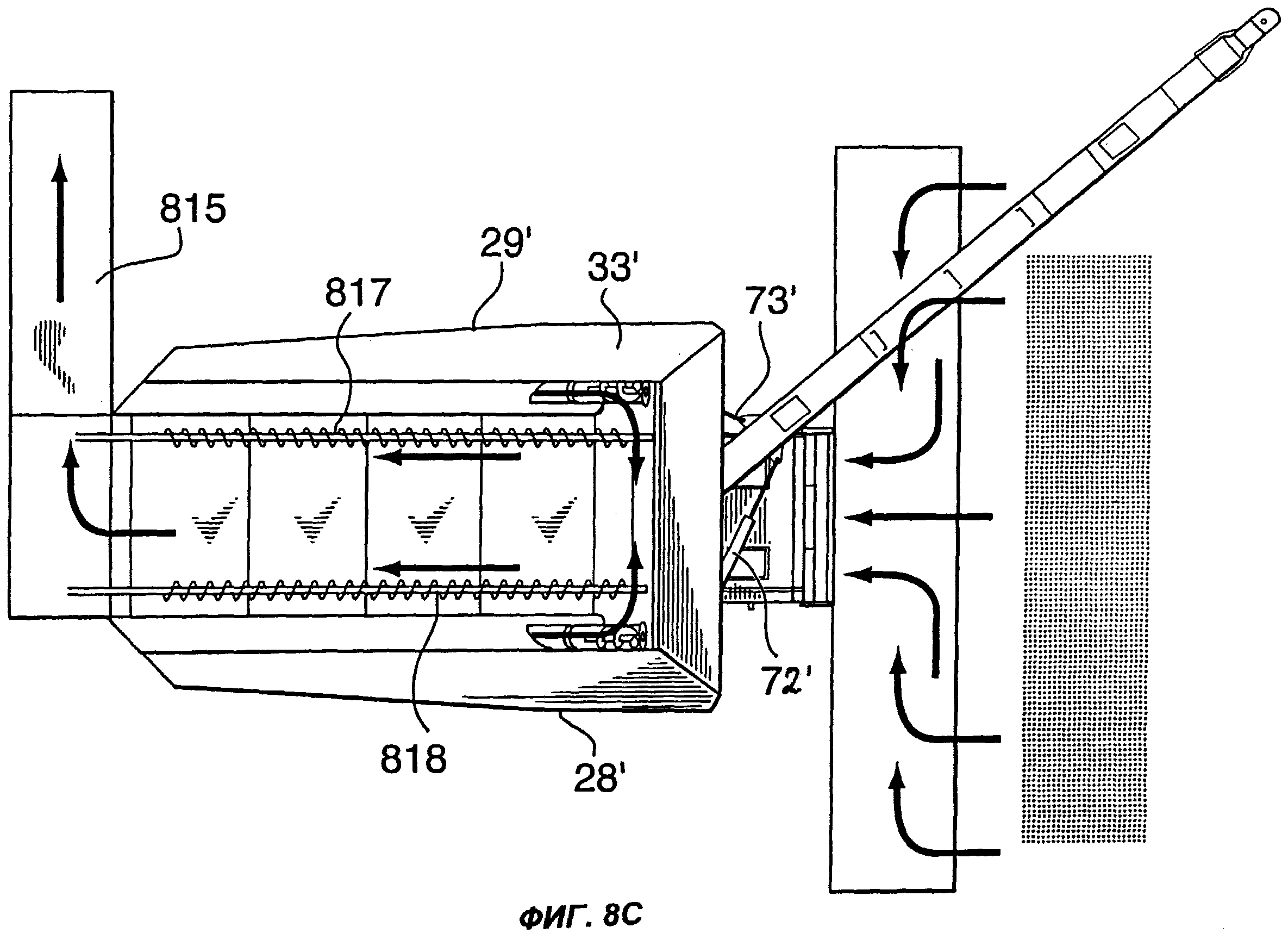

Фиг.8С представляет собой вид сверху уборочного агрегата, соответствующего фиг.8, с бункером сбора зернового вороха, показывающий (стрелками) направление движения вороха через бункер и выпускной желоб.

Фиг.9 представляет перспективное изображение предпочтительного варианта осуществления ворохоочистителя, подходящего для использования способа, представленного на фиг.1.

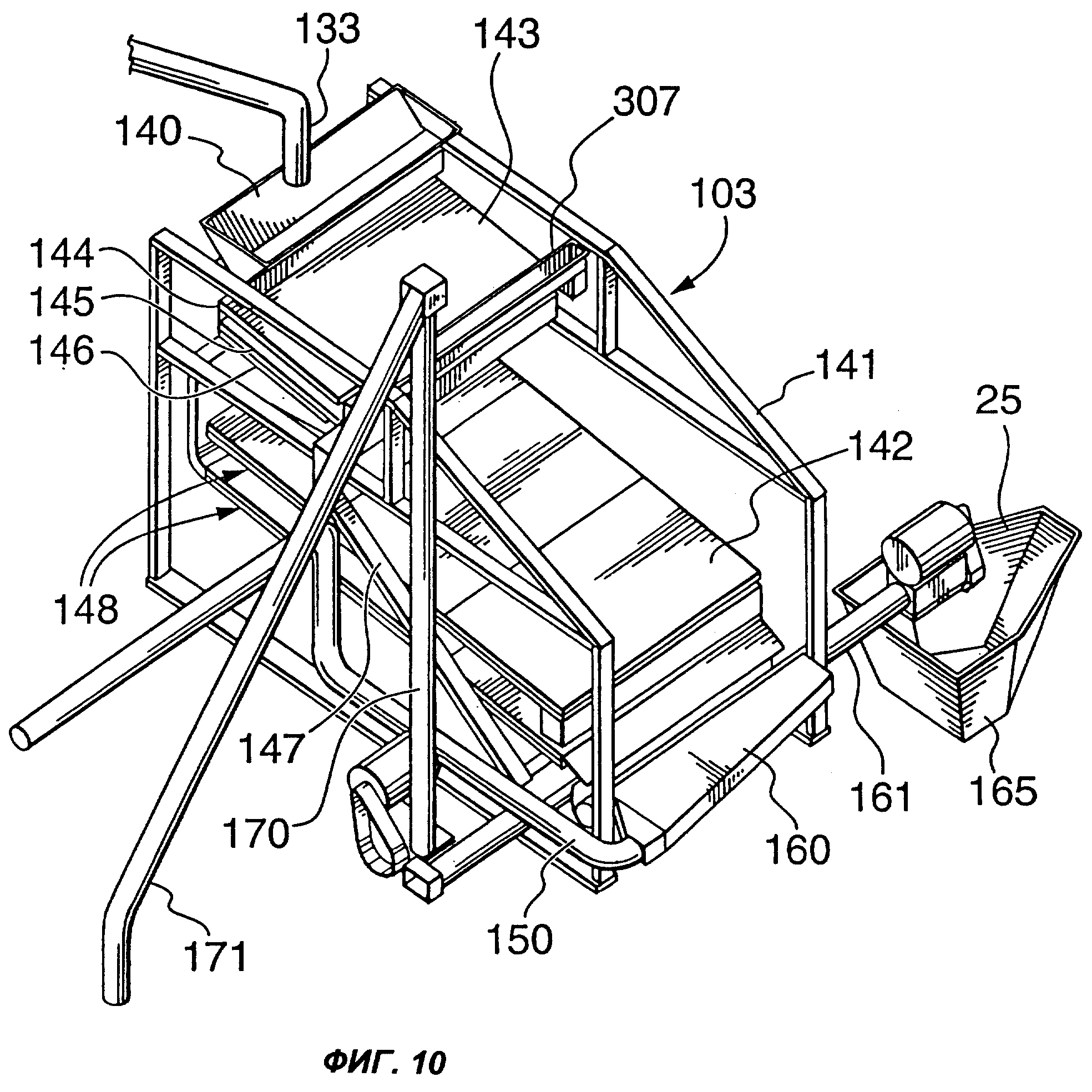

Фиг.10 представляет собой перспективное изображение в увеличенном масштабе сортировочного аппарата, составляющего часть ворохоочистителя, соответствующего фиг.9.

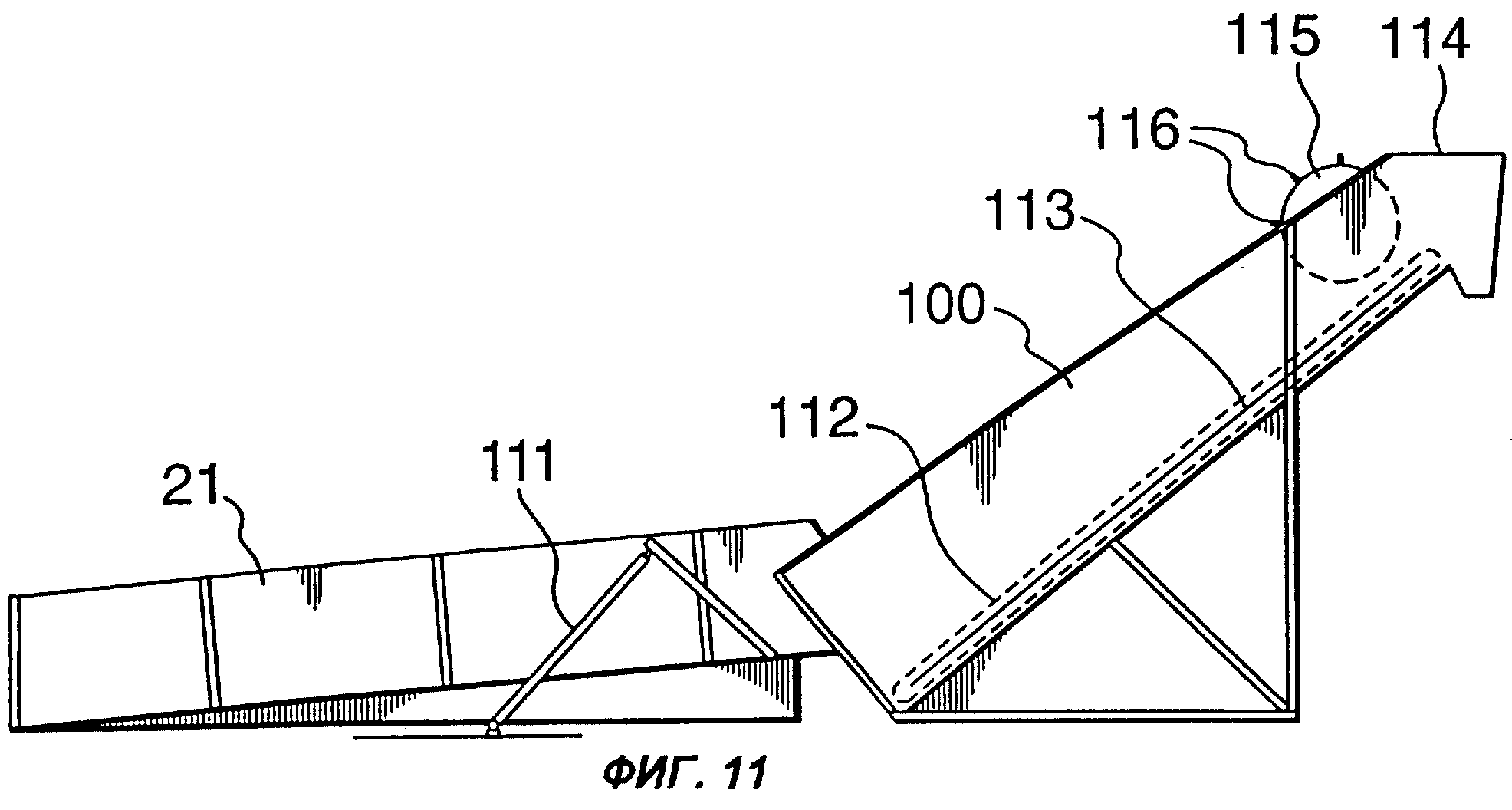

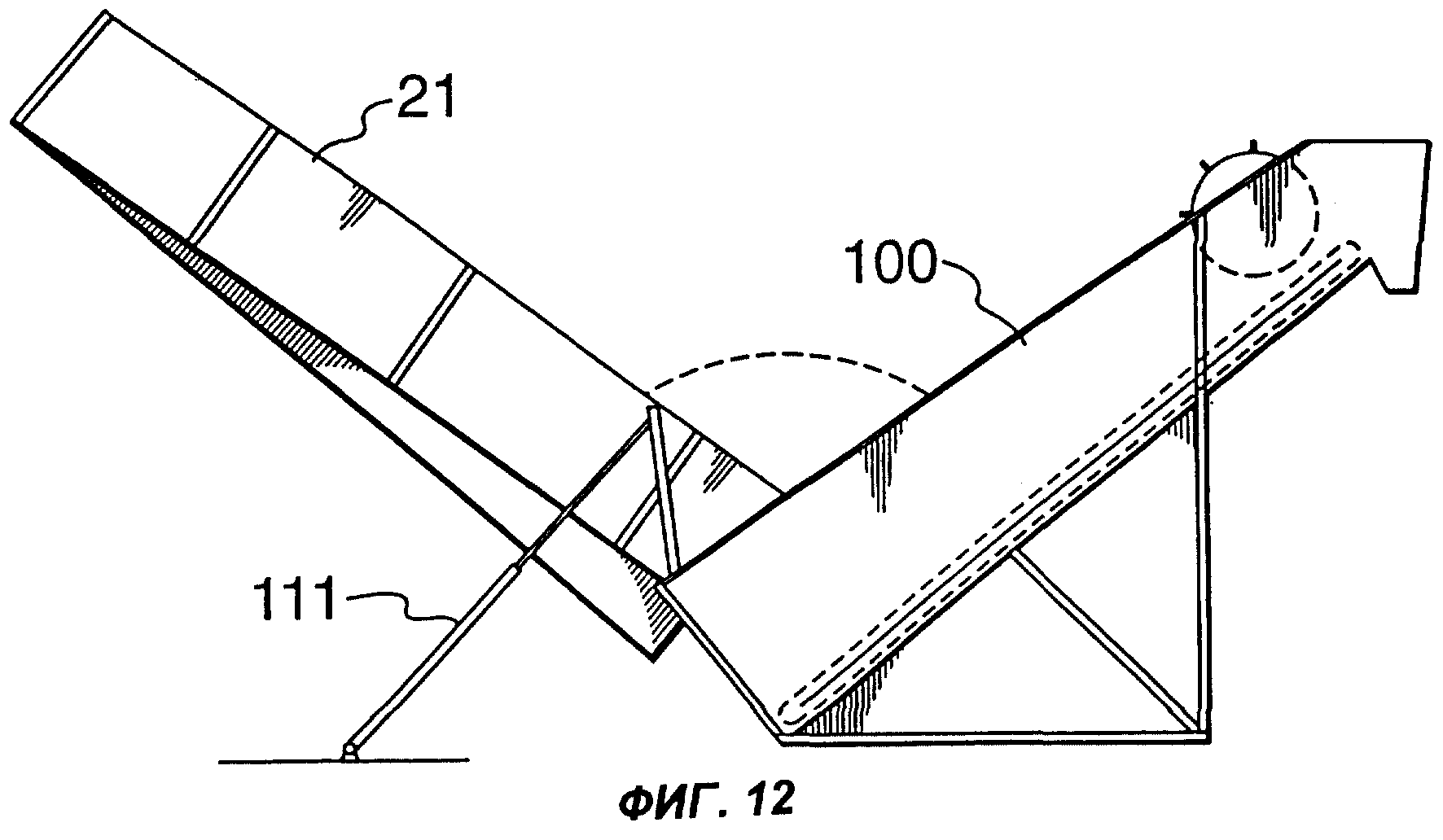

Фиг.11 представляет собой вид сбоку в увеличенном масштабе приемника зернового вороха и транспортера вороха, образующих часть ворохоочистителя, соответствующего фиг.9, причем приемник находится в нижнем положении и готов принять транспортное средство с зерновым ворохом.

Фиг.12 представляет собой вид, подобный фиг.11, но показывающий приемник в поднятом положении для подачи зернового вороха в транспортер.

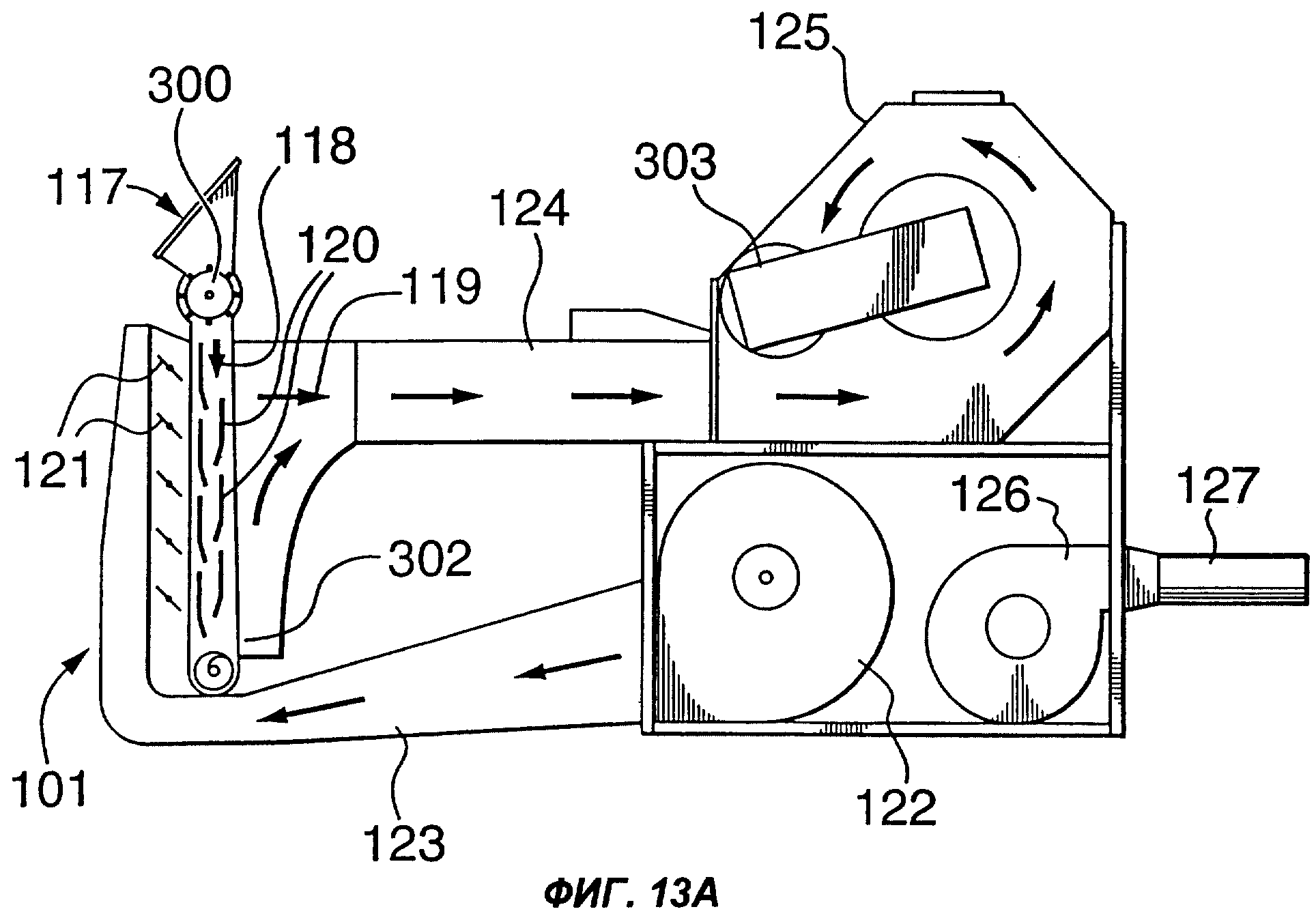

Фиг.13А представляет собой вид сбоку аспиратора, вентилятора и центробежного сепаратора, образующих замкнутую цепь очистки зернового вороха и формирующих часть агрегата по фиг.9.

Фиг.13В представляет собой вид, подобный фиг.13А, но с другой стороны.

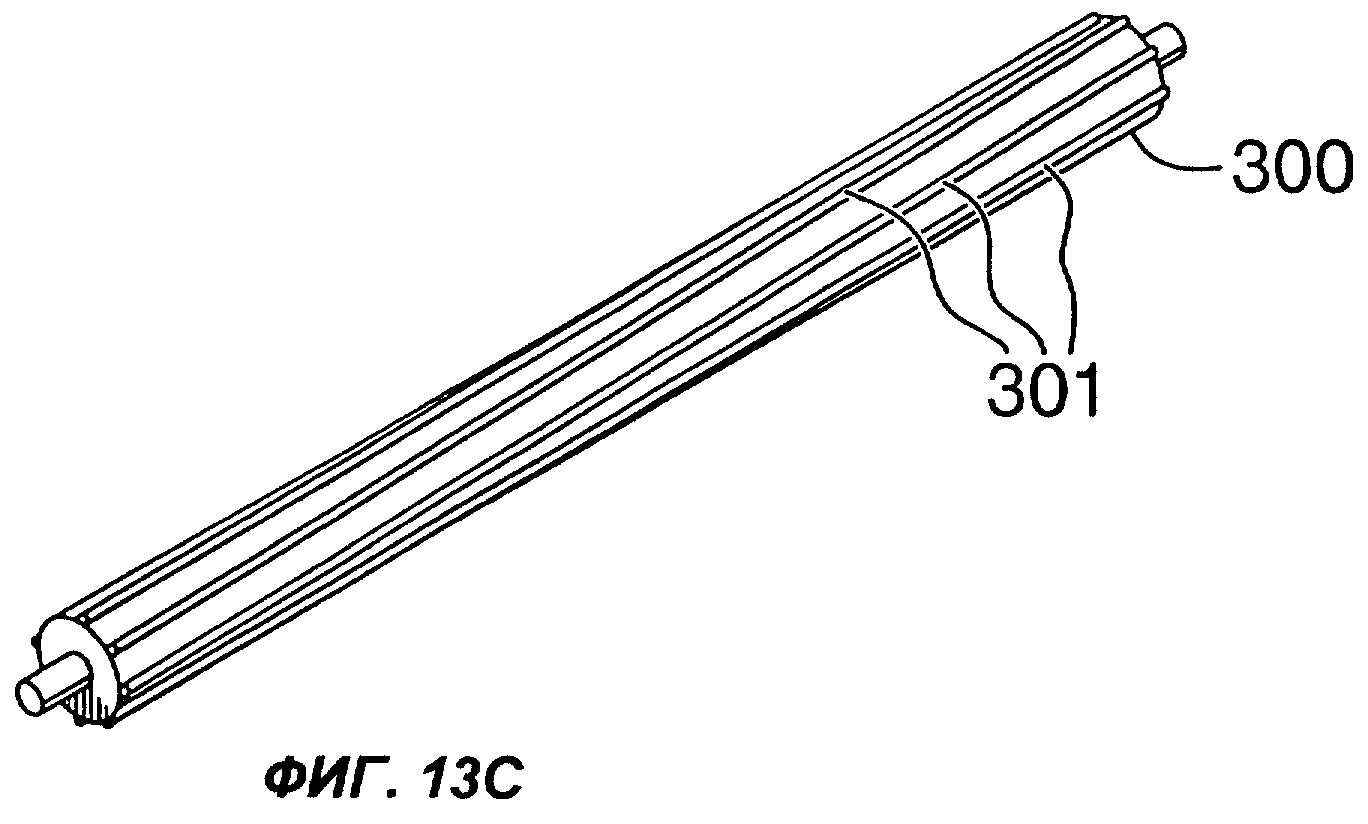

Фиг.13С представляет собой перспективное изображение барабана, используемого в агрегате, соответствующем фиг.13А и фиг.13В.

Фиг.13D показывает трубу выпуска незерновой фракции, содержащую на своем свободном конце циклонный замедлитель.

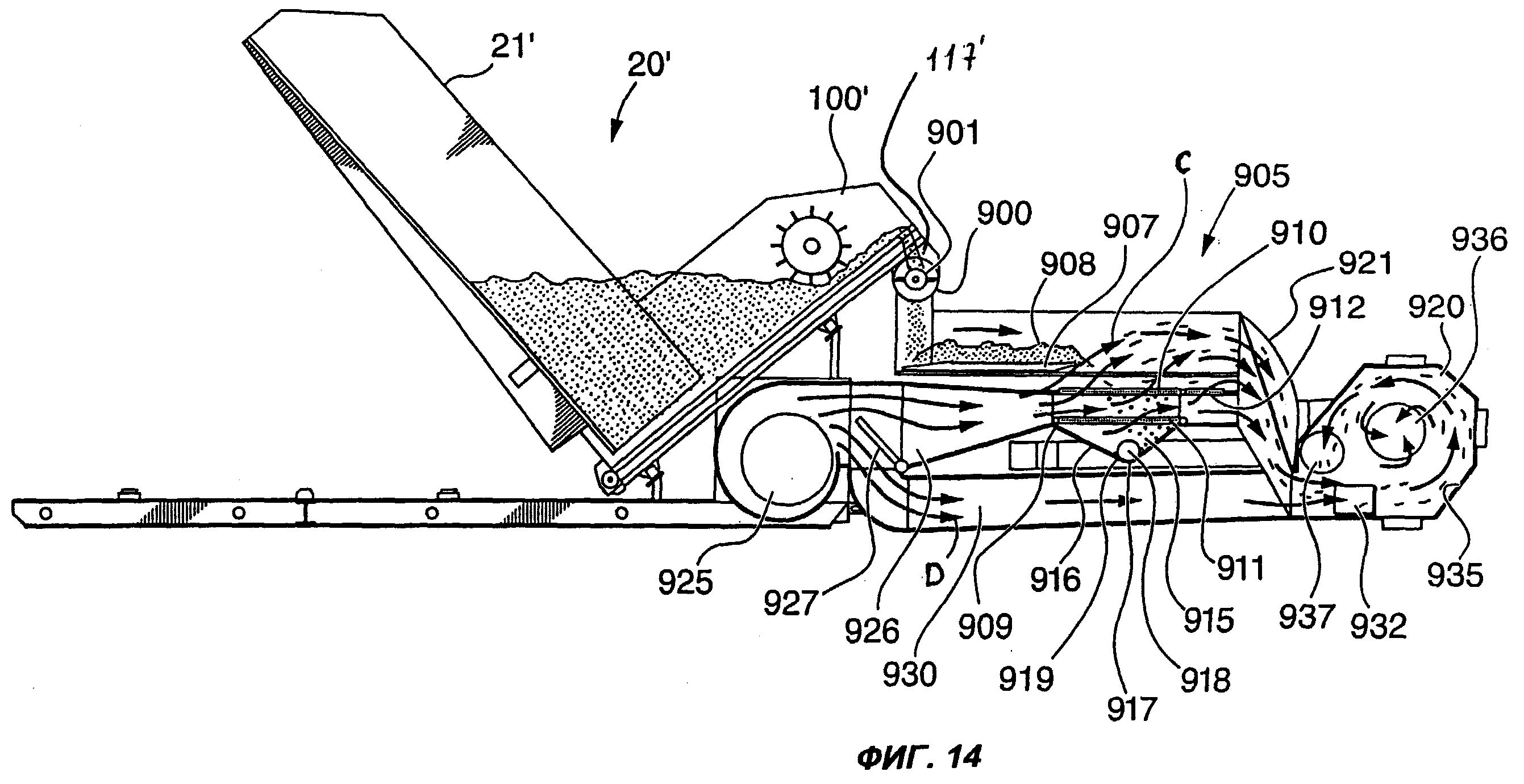

Фиг.14 представляет собой вид сбоку ворохоочистителя, приемника зернового вороха и транспортера вороха в соответствии со вторым предпочтительным вариантом осуществления настоящего изобретения, показывающий приемник вороха в поднятом положении с порцией вороха, поднимаемой транспортером.

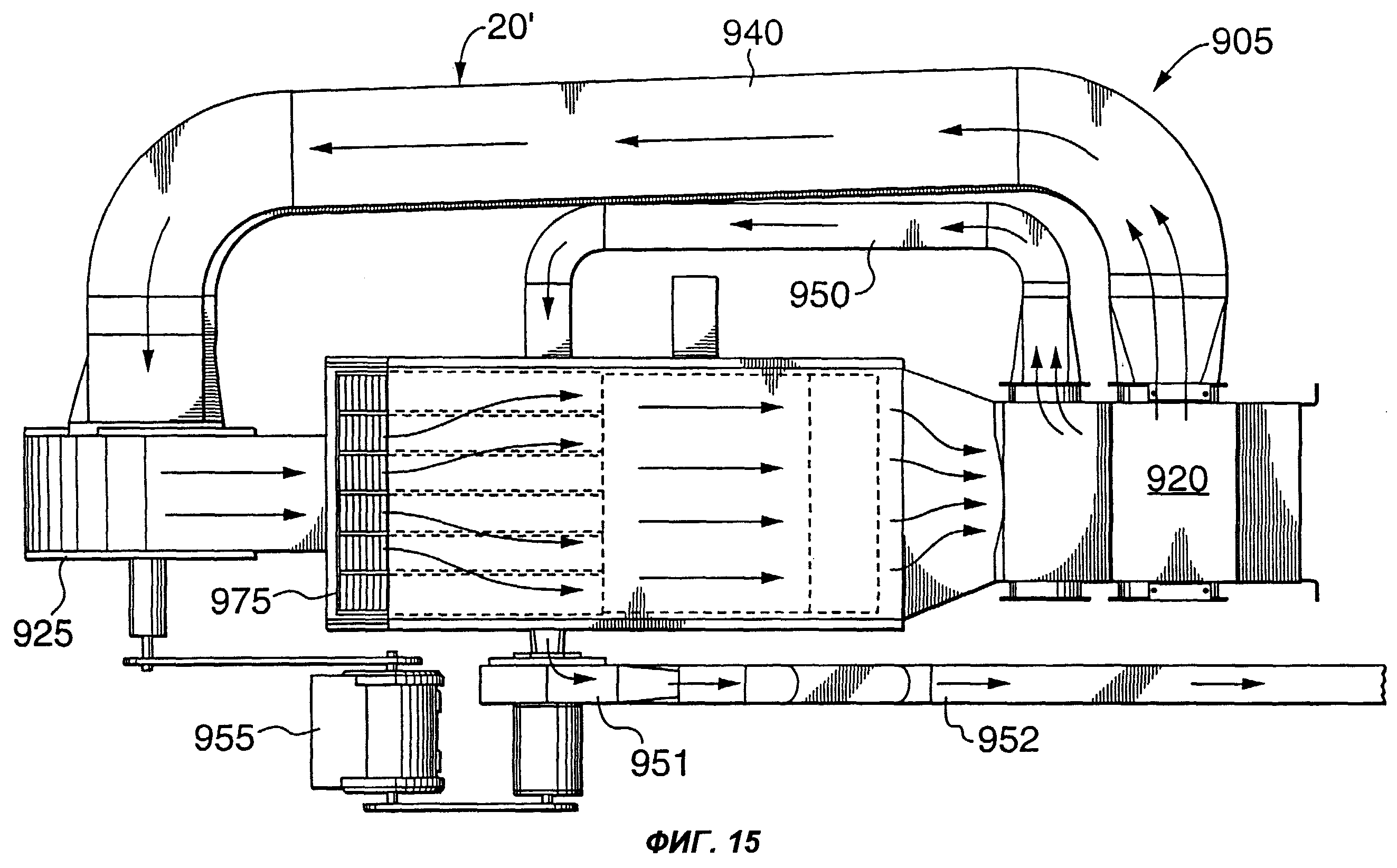

Фиг.15 представляет собой вид сверху ворохоочистителя (приемник вороха и транспортер опущены), соответствующего фиг.14.

Сведения, подтверждающие возможность осуществления изобретения

Способ уборки

Одной из задач настоящего изобретения является улучшение эффективности уборки зернового вороха и системы очистки, описанных в вышеупомянутых патентах McLeod, а также разработка еще одной альтернативы применению традиционных уборочных комбайнов для уборки зерна. Авторами настоящего изобретения обнаружено, что один из способов решить указанную задачу - это спроектировать компоненты системы таким образом, чтобы убранный материал (зерновой ворох) мог двигаться через систему непрерывно и эффективно, без задержек. Это дает преимущество не только в смысле увеличения эффективности работы, но также устраняет необходимость временного складирования вороха и трудности, вызванные его плохой текучестью.

Как и в патентах McLeod, компоненты системы, соответствующей настоящему изобретению, содержат: (1) передвижной уборочный агрегат для уборки урожая, т.е. для сбора зернового вороха и возврата стеблей на поле; (2) ворохоочиститель для отделения зерен от остальных компонентов вороха и, желательно, для дробления и/или измельчения остальных компонентов для их спрессовывания и снижения жизнеспособности семян сорняков и (3) одно или большее число транспортных средств (обычно грузовиков, оснащенных открытым кузовом, укрываемым брезентом или подобным материалом для предотвращения потерь вороха из-за его выдувания) для перевозки убранного вороха от уборочного агрегата к ворохоочистителю.

Как уже отмечалось, особенная трудность, возникающая при работе с ворохом, заключается в том, что, будучи не слишком тяжелым, ворох очень объемен по сравнению с очищенным зерном, которое выходит из традиционного уборочного комбайна (объем зернового вороха, собранного с данной площади, может быть в четыре раза больше, чем объем зерна, собранного уборочным комбайном с той же площади поля). Кроме того, в отличие от зерна, ворох обладает плохой текучестью; он склонен к спрессовыванию, слипанию, зависанию, образованию ходов и спутыванию, что сильно затрудняет его перемещение внутри и между механическими агрегатами.

Казалось бы, проблему большого объема можно решить, если оснастить уборочный агрегат внутренним накопительным контейнером для вороха (накопительным бункером) возможно большей вместимости, чтобы устранить необходимость частых остановок для выгрузки собранного вороха. Однако, если так сделать, объем собранного вороха может превысить вместимость транспортного средства (грузовика), используемого для перевозки вороха к ворохоочистителю, что приведет к задержкам и/или к необходимости использовать дополнительные грузовики. Точно так же, если количество вороха, доставляемого к ворохоочистителю за один раз слишком велико, может возникнуть скопление или переполнение собранного необработанного вороха, что в конечном итоге приведет к временному складированию вороха или прекращению уборки с целью дать возможность переработать скопившийся ворох.

Предпочтительное решение этой проблемы заключается в том, чтобы согласовать вместимости различных компонентов (уборочного агрегата, транспортного средства, ворохоочистителя) и обеспечить равномерное и непрерывное прохождение вороха через систему, устранив необходимость временного складирования вороха перед его обработкой. Далее, желательно, чтобы вместимость бункера уборочного агрегата была как можно большей, но не превышала вместимость транспортного средства, используемого для перевозки вороха к ворохоочистителю, а производительность ворохоочистителя должна быть такой, чтобы он мог перерабатывать объем вороха, по меньшей мере, такой же, что и объем перевозимый транспортным средством за один его оборот (за время между следующими друг за другом доставками вороха от уборочного агрегата к ворохоочистителю).

Это показано схематически на фиг.1 прилагаемых чертежей. Данный чертеж представляет собой в самом общем виде план площади поля 10, системы 11 дорог (или путей) и стационарного пункта 12. Уборочный агрегат 15 (сборщик зернового вороха), который буксируют стандартным трактором 16, собирает хлебную массу с площади поля 10, возвращает стебли на землю и накапливает зерновой ворох (обмолоченное зерно, полову, семена сорняков, небольшие куски соломы и т.п.) внутри себя, во внутреннем контейнере (накопительном бункере) до тех пор, пока контейнер не наполнится. Затем уборочный агрегат останавливается и выгружает собранный ворох в транспортное средство 17 для перевозки вороха (обычно в стандартный самосвал с открытым кузовом и откидываемым задним бортом), который после заполнения перевозит собранный ворох 18 к ворохоочистителю 20, расположенному на стационарном пункте 12. Здесь транспортное средство 17 сваливает ворох 18 целиком через откидываемый задний борт в приемник 21 вороха ворохоочистителя 20 и возвращается (как обозначено позицией 17’) в поле, чтобы повторить цикл. Вместимость приемника 21 должна быть, по меньшей мере, такой же, как и вместимость транспортного средства 17, так, чтобы транспортное средство могло сразу же полностью разгрузиться по прибытии к ворохоочистителю и не задерживалось. Если ворохоочиститель 20 рассчитан на переработку вороха от нескольких уборочных агрегатов одновременно, тогда вместимость ворохоочистителя должна быть соответственно увеличена. Ворох 18, выгруженный в приемник 21 ворохоочистителя, сразу же проходит через очиститель и разделяется на очищенное зерно 25 и незерновую фракцию 26 (смесь неполновесных зерен, семян сорняков, половы, небольших кусков соломы и т.п.), которая подверглась измельчению.

Уборочный агрегат 15 обладает некоторой внутренней вместимостью вороха, которая должна быть равной или, по крайней мере, не большей, чем вместимость транспортного средства 17, так чтобы внутренний контейнер уборочного агрегата при его наполнении можно было полностью опорожнять в кузов единственного транспортного средства 17. Это можно делать путем остановки уборочного агрегата около ожидающего грузовика или путем опорожнения уборочного агрегата в движущийся грузовик по мере того, как они оба продолжают движение (при этом уборка хлебной массы может продолжаться или прекратиться). Можно подавать более чем одно транспортное средство в зависимости от расстояния от поля 10 до стационарного пункта 12 и производительности уборочного агрегата. В идеальном случае всегда, когда уборочный агрегат 15 наполняется и, следовательно, его необходимо останавливать, его уже должно ожидать транспортное средство 17. Для наибольшей экономии в работе необходимо только одно транспортное средство 17, чтобы непрерывно работать указанным способом. Это означает, что время, необходимое для наполнения контейнера уборочного агрегата собранным ворохом, должно быть равным времени перевозки, разгрузки и возвращения одного транспортного средства.

Это можно выразить иначе. Несмотря на то, что уборочный агрегат 15 собирает (накапливает и выдает) ворох порциями, он имеет некоторую среднюю производительность, которая может быть выражена в единицах веса или объема в единицу времени. Производительность уборки вороха уборочным агрегатом 15 для наиболее рациональной и эффективной работы должна быть существенно такой же, как среднее количество вороха, перевозимое транспортным средством 17 с поля 10 на стационарный пункт 12.

На стационарном пункте 12, при непрерывной работе, ворохоочиститель 20 способен обрабатывать зерновой ворох с какой-то определенной производительностью. Она также может быть выражена в единицах веса или объема в единицу времени. Для рациональной и эффективной работы производительность обработки вороха должна быть не меньшей, чем среднее количество вороха, перевозимое транспортным средством 17, и не меньшей, чем производительность уборки вороха уборочным агрегатом 15. Это гарантирует, что различные единицы оборудования все работают как единая система.

Следовательно, в идеальном случае, в этой системе этапом, ограничивающим производительность, должен быть этап уборки хлебной массы уборочным агрегатом 15. То есть, собранный зерновой ворох следует накапливать, перевозить и обрабатывать столь же быстро, насколько быстро производится скашивание растений и их обмолот (с возвратом стеблей) уборочным агрегатом 15. Это означает, что если поле 10 физически располагается близко к стационарному пункту 12, то может быть достаточно иметь одно транспортное средство, так как у него будет время для перевозки, выгрузки и возвращения между окончаниями циклов заполнения уборочного агрегата. Это идеальная ситуация. Очевидно, время от времени эта идеальная организация будет нарушаться, но система должна быть рассчитана так, чтобы такой эффективный режим работы являлся ее нормальным режимом. По мере увеличения расстояния от поля до стационарного пункта, можно подавать большее число транспортных средств. Однако по мере отдаления поля от стационарного пункта, наступит момент, когда станет слишком дорого или невозможно подавать достаточное количество транспортных средств 17, чтобы поддерживать минимально необходимую интенсивность сбора и доставки вороха. Часто оказывается, что этот физический предел удаленности имеет порядок 6 км. С другой стороны, физическое расстояние между полем 10 и стационарным пунктом 12 не должно существенно сказываться на пропускной способности ворохоочистителя, так как она должна всегда быть равной или большей, чем интенсивность скашивания хлебной массы и накопления вороха уборочным агрегатом или несколькими уборочными агрегатами, если ворохоочиститель предназначен для обслуживания нескольких таких машин. Относительные величины вместимости и пропускной способности уборочного агрегата 15, транспортного средства (или средств) 17 и ворохоочистителя 20 должны быть рассчитаны и использоваться так, чтобы обеспечивать это условие. Грузовики такого типа, какой обычно используется для перевозки зерна, или им подобные имеют вместимость около 21 м3. Таким образом, желательно, чтобы накопительная вместимость уборочного агрегата 15 и вместимость приемника 21 были примерно такой же величины.

Хотя данный вариант организации всей системы является желательным, в нем также возникнут трудности, если его реализовать на основе такого оборудования, какое показано в патентах McLeod. Причину этого лучше всего показать на примере патента США №5795222, который является одним из патентов McLeod. В этом патенте описан зерноперевозочный грузовик, имеющий высокие борта, выгружающий зерновой ворох в бункер через небольшое выпускное окно, предусмотренное в нижней средней части указанного высокого борта грузовика. Бункер затем опорожняется большим шнековым транспортером в один из нескольких буферных накопительных бункеров, предусмотренных для временного хранения. Следующий шнековый транспортер затем переправляет ворох с постоянной скоростью из одного из бункеров к верхнему входному окну стационарной установки (ворохоочистителя). Однако из-за плохой текучести вороха трудно производить выгрузку материала из грузовика через небольшое выпускное окно заднего борта, и трудно заставить ворох вытекать из конической донной части буферных накопительных бункеров. Это создает трудности и неэффективность, которые могут приводить к задержкам очистки вороха, даже если пытаться заставлять ворох снова двигаться надлежащим образом.

Решение данной проблемы, по крайней мере в самых предпочтительных вариантах осуществления настоящего изобретения, заключается в применении способов, позволяющих вынудить зерновой ворох двигаться в виде потока, которые были разработаны в рамках изобретения. Было замечено, что можно заставить ворох беспрепятственно двигаться потоком следующими способами:

1) Зерновой ворох можно заставить соскальзывать всей массой или переваливаться вниз по откосу (или по желобу), имеющему подходящий угол наклона, при условии, что ничто никоим образом не препятствует движению вороха, например, суживающиеся или выступающие внутрь стенки, устроенные на боковых сторонах наклонной плоскости или желоба. Это устраняет проблему, с которой сталкиваются, когда предлагают использовать доставляющий грузовик, подобный показанному в патентах McLeod, т.е. грузовик с небольшим окном или выпускным шлюзом в заднем борту (что является типичным для зерноперевозочных грузовиков). Такой задний борт мешает вороху соскальзывать или переваливаться и создает точку засорения, которая препятствует равномерному течению вороха.

2) Некоторое количество вороха можно забирать из нижней части груды или дна контейнера (например, силосной башни), целиком заполненного ворохом, при условии, если сразу, по существу, целиком забирать самый нижний слой (или внутренний слой) вороха, а не только часть вороха из этого самого нижнего слоя (или внутреннего слоя), как это обычно делают. Этого можно добиться, перемещая поверхность транспортера или ряд продолговатых поперечных элементов (гребенок или планок) под массой вороха в груде или в контейнере, при этом желательно каким-либо образом удерживать остальную массу вороха, по существу, неподвижной. Если забирать, по существу, целиком самый нижний слой вороха, то остальная часть вороха может двигаться вниз без слипания и зависания. Если желательно не давать остальной части вороха двигаться, когда забирается самый нижний слой (что бывает в случае, когда к какой-то машине, такой как ворохоочиститель, нужно подавать постоянное количество вороха), остальную часть вороха можно задерживать в контейнере или за подпорной стенкой или массу вороха можно поддерживать на наклоненной вверх поверхности, так чтобы вес вороха не давал ему двигаться вслед за убранным слоем.

3) Вороху можно “помочь” или заставить его двигаться единой массой, потоком, из первой точки, например из точки доставки в контейнере, во вторую точку путем перемещения верхнего слоя массы вороха из первой точки в направлении второй точки. Это лучше всего использовать совместно с приемом 2), т.е. перемещая нижний слой материала из первой точки во вторую точку (конечно, не пытаясь препятствовать движению массы вороха, как это делается в некоторых вариантах приема 2). Это можно сделать, например, предусмотрев шнековые транспортеры на верхнем уровне массы вороха, что особенно полезно в уборочном агрегате, где зерносодержащая смесь накапливается в передней части контейнера и ее необходимо перемещать к зоне выпуска или просто в заднюю часть контейнера.

4) Ворох можно транспортировать в потоке воздуха в подходящем объеме и с подходящей скоростью, но это может приводить к некоторой сепарации составляющих вороха. Однако такая сепарация является желательной в некоторых частях системы, например в ворохоочистителе, так что применение такого способа перемещения смеси скорее ограничивается только такими частями системы.

5) Ворох, конечно, можно перемещать целиком, как единую массу, например, на горизонтальной движущейся поверхности (например, конвейере). Это полезно, например, для опорожнения заднего колодца уборочного агрегата или в подобных случаях.

В настоящем изобретении эти принципы могут использоваться по одиночке или, что более предпочтительно, в сочетании.

Практически эти принципы уже были предложены на фиг.1 настоящей заявки, в той части, где ворохоочиститель 20 оснащается единым приемником 21 зернового вороха. Приемник имеет такой размер, чтобы принять целиком все содержимое доставляющего грузовика, который может в этом случае свалить весь груз вороха через открытый задний борт (который может быть закреплен на петлях вверху или внизу и полностью откидываться). Из последующего описания предпочтительных вариантов осуществления ворохоочистителя, который обсуждается ниже, будет ясно, что приемник имеет специальную конструкцию, чтобы поднимать выгруженный ворох к высокорасположенному входу ворохоочистителя, избегая при этом трудностей, вызванных плохой текучестью вороха.

Таким образом, важная особенность настоящего изобретения заключается в том, что устраняется необходимость временного складирования зернового вороха за счет того, что весь груз вороха из, по крайней мере, одного транспортного средства доставляется сразу в приемник вороха ворохоочистителя, и этот приемник может затем равномерно подавать ворох к высокорасположенному входу ворохоочистителя. Если это делается и если скорость очистки вороха в ворохоочистителе достаточно высока, ворох можно передавать из уборочного агрегата непосредственно в доставочное транспортное средство и затем сразу в ворохоочиститель без какого-либо промежуточного хранения, обходя таким образом трудности, с которыми сталкиваются, когда используют обычные накопительные силосные башни или подобные сооружения. Временное хранение, конечно, может быть предусмотрено в самих доставочных транспортных средствах, в том отношении, что, если временно интенсивность уборки превысит интенсивность очистки, этот временно существующий избыток вороха можно, если необходимо, держать в достаточном количестве транспортных средств, при условии, что такие транспортные средства есть в распоряжении. Ясно, что этого следует по возможности избегать, но это может быть временным решением проблем избытка продукта.

Другой важный аспект заключается в конструкции уборочного агрегата, чтобы наилучшим образом использовать принципы движения вороха потоком, описанные выше.

Другая важная особенность настоящего изобретения заключается в конструкции ворохоочистителя, в которой, по крайней мере, в какой-то части, эффективно использовано перемещение и сепарация зернового вороха за счет потоков воздуха.

Еще одна важная особенность настоящего изобретения заключается в конструкции уборочного агрегата, которая позволяет буксировать его обычными транспортными средствами, например, трактором. Хотя это и не имеет отношения к свойствам текучести самого вороха, это важно для общих экономических характеристик настоящего изобретения, так как такие транспортные средства менее дорогостоящи в изготовлении и в работе. Для этой цели было разработано специальное дышло.

Ниже приводятся описания предпочтительных вариантов осуществления оригинальных компонентов системы сбора зернового вороха, соответствующих настоящему изобретению, в основе которых лежат вышеприведенные принципы.

Усовершенствованный уборочный агрегат для сбора зернового вороха.

Чтобы сделать уборку еще более рациональной и увеличить ее эффективность, в соответствии с настоящим изобретением были разработаны усовершенствованные уборочные агрегаты. Эти уборочные агрегаты можно использовать при осуществлении вышеуказанного способа уборки и других способов уборки, например способа, раскрытого в патенте США №5873226.

В патенте США №5794423 раскрыты различные уборочные агрегаты для сбора зернового вороха. Эти уборочные агрегаты эффективны, но дороги в производстве и могут быть неудобны и непросты в работе. Кроме того, из-за того, что ворох трудно заставить двигаться равномерным потоком, движение материала через эти уборочные агрегаты не всегда может быть оптимальным. В уборочном агрегате, предлагаемом в соответствии с настоящим изобретением, эти трудности в необходимой мере преодолены.

За последние годы фермеры привыкли к самоходным уборочным машинам, таким как традиционные уборочные комбайны. Несколько уборочных машин, раскрытых в патенте США №5794423, относятся к самоходным машинам. Однако необходимость иметь двигатель, органы управления движением и механизм руления значительно удорожает такой вид уборочных машин. Патент США №5794423 также раскрывает уборочные агрегаты без двигателя (буксируемого типа) (см., например, фиг.4-10 патента). Однако они имеют “закрытую” конфигурацию, т.е. жатка уборочного агрегата располагается спереди от движителя (трактора), в то время как остальная часть уборочного агрегата располагается сбоку от движителя или позади него. Это приводит к механически сложной, неудобной и дорогой конструкции.

Уборочный агрегат, соответствующий настоящему изобретению, для снижения затрат основан отчасти на принципе буксируемого агрегата (большинство фермеров уже имеют свои собственные трактора или другие движители). При этом, чтобы избежать сложности “закрытой” конфигурации, в нем используется буксировка посредством задней части движителя. Однако это создает следующую трудность: если уборочный агрегат буксировать позади трактора, то непросто обеспечить их взаимное соединение, так как жатка (в особенности типа жатки для комбайна) неизбежно располагается прямо позади сцепки трактора, делая невозможным использование обычного дышла и закрывая доступ к местам присоединения механической трансмиссии и подключения гидравлического питания на тракторе. Жатка также имеет режущий аппарат, который необходимо поднимать, и это накладывает дополнительное ограничение на любую систему буксировки. Данная трудность, в соответствии с настоящим изобретением, преодолена в предлагаемом уборочном агрегате с оригинальным дышлом.

Первый предпочтительный вариант осуществления усовершенствованного уборочного агрегата 15 показан в перспективном изображении на фиг.2 прилагаемых чертежей. Как показано, уборочный агрегат 15 содержит жатку 30, которая может быть либо типа хедера для комбайна (т.е. традиционная жатка с шириной захвата от 7,3 до 9 м), либо валковая жатка (обычно с шириной захвата 4,25 м). Транспортер хлебной массы 31, например цепной транспортер, подает хлебную массу назад, к корпусу уборочного агрегата, содержащего внутренний молотильный механизм, более подробно описываемый ниже, где хлебная масса разделяется на стебли (которые в виде соломы возвращаются на поле) и на зерновой ворох (смесь зерна, половы, семян сорняков и т.д.). Корпус уборочного агрегата также содержит контейнер или бункер 33 для накопления зернового вороха, в который ворох передается после его сбора из молотильного механизма. Когда бункер 33 заполнен, агрегат 15 останавливается (или разгружается в движении), и ворох переправляется в транспортное средство 17 (на этом виде не показано - см. фиг.1) через разгрузочный шнек 34. Уборочный агрегат буксируют на не имеющих двигательного привода колесах 32 посредством обычного трактора 16 (на этом виде не показан, но см. фиг.1 и фиг.3) через дышло 35, которое работает не только как буксирная балка, но также подает механическую мощность и гидравлическое или пневматическое питание к уборочному агрегату 15 от трактора и выполняет функцию рулевого управления.

В уборочном агрегате, соответствующем настоящему изобретению, по крайней мере, в предпочтительных вариантах его осуществления, сочетаются несколько факторов, чтобы сделать возможным использование описанного дышла. В отличие от обычного уборочного комбайна, данный уборочный агрегат не содержит аппарата очистки зерна (так как он предназначен для уборки зернового вороха), что означает, что молотильный барабан 77 может быть расположен ближе к земле. Корпус 31 транспортера хлебной массы между жаткой и молотильным барабаном может быть в результате этого выполнен весьма коротким (например, около 1,2 м), а это позволяет расположить уборочный агрегат ближе к трактору. Это означает, что в убранном положении нет необходимости очень высоко поднимать жатку. Следовательно, дышло 35 может быть довольно коротким, а мотовило жатки 30 в поднятом состоянии легко помещается под “изгибом” дышла.

В первом предпочтительном варианте осуществления дышло 35 имеет конструкцию в виде закрытой полой трубы и, если смотреть сбоку, как это хорошо показано на фиг.3, дышло имеет возвышенную среднюю часть (в дальнейшем для удобства эта форма называется “в виде перевернутой буквы U”). Следует, однако, понимать, что это достаточно вольное определение - более строго следует сказать, что дышло имеет вытянутую форму с двумя противоположными концами, при этом дышло с каждого конца под углом поднимается к своей средней части и имеет в своей средней части короткий возвышенный, в общем случае горизонтальный участок, расположенный между участками, поднимающимися под углом. Форма в виде перевернутой буквы U позволяет изгибу С (верхнему изгибу) дышла выступать над верхом жатки 30 с достаточным просветом, чтобы дать возможность поднимать жатку в верхнее (убранное) положение, показанное на фиг.3. Это в общем означает, что изгиб С в своей самой высокой точке должен быть поднят от земли на расстояние, по меньшей мере, 3 м.

Длина дышла 35 должна быть также подходящей, чтобы не давать ему сталкиваться с жаткой 30 при нормальной уборке, даже когда уборочный агрегат 15 буксируется в стороне по отношению к трактору 16 (как будет объяснено далее). Это обычно означает, что дышло должно выступать в горизонтальном направлении, по меньшей мере, приблизительно на 6,5 м. Однако, желательно, чтобы дышло не было длиннее, чем это необходимо для достижения указанной цели. Это целесообразно, чтобы уменьшить разворачивающие моменты (которые могут пересилить рулевой механизм трактора, если будут чересчур большими), когда дышло движется к одной стороне трактора или к другой. Для сравнения, дышло, которое бы потребовалось использовать для прицепного уборочного комбайна, должно было бы быть длиннее и прочнее, т.е., по меньшей мере, имело бы 10 м в длину из-за дополнительного веса комбайна. При этом становится крайне затруднительно или невозможно управлять боковыми силами при жатве, когда комбайн идет в стороне от трактора. В такой машине была бы, следовательно, потеряна и маневренность.

Так как дышло должно буксировать весьма тяжелую нагрузку (уборочный агрегат плюс собранный ворох) и так как оно имеет, как показано, форму перевернутой буквы U, силы, возникающие в процессе уборки, будут стремиться развести концы 37 и 38 друг от друга или свести их вместе. Следовательно, дышло должно быть сделано достаточно прочным и жестким, чтобы предотвратить существенный изгиб такого рода. В показанном варианте осуществления дышло составлено из трех основных трубчатых элементов 36, 39, 40 квадратного сечения, которые сварены вместе в местах 41, 42 их соединения. Для этой цели подходит коробчатая конструкция из толстой стали.

Дышло 35 показано отдельно, в продольном сечении на фиг.4. Внутренняя часть 44 дышла 35 образует закрытый канал, который можно использовать, если необходимо, для размещения гидравлических и электрических магистралей (не показаны), проходящих от трактора к уборочному агрегату. В общем случае гидравлическая система включает в себя три гидравлических канала, один для поворота жатки 30, другой для разворота жатки и третий для подъема жатки. Гидравлический цилиндр 69, используемый для подъема и опускания жатки, виден на фиг.3.

Верхний край дышла используется как направляющий для механической трансмиссии 45, которая передает вращательное движение от механического привода трактора к уборочному агрегату, где оно используется для привода жатки 30 и других элементов. Трансмиссия состоит из нескольких прямых валов 46, 47, 48, 49, 50, связанных на концах между собой муфтами 51, 52, 53, 54 и 55 постоянных оборотов. Как вариант, эти муфты могут представлять собой чередующиеся пары карданных шарниров. Концы трансмиссии могут также включать муфты 56, 57 постоянных оборотов для соединения с механизмом уборочного агрегата и трактора. Для крепления трансмиссии на верхней поверхности дышла и обеспечения плавности вращения валов предусмотрены подходящие подшипники 58, 59, 60, 61, 62, 63, 64, 65. Желательно, чтобы муфты постоянных оборотов, используемые для этой цели, были способны работать на углах до 17° и передавать мощность до 150кВт. Применение в трансмиссии муфт постоянных оборотов не только означает, что трансмиссия может следовать U-образной форме дышла 35, но также (благодаря тому, что муфты 56, 57 постоянных оборотов установлены на крайних точках трансмиссии) делает возможным движение дышла в сторону от оси трактора или уборочного агрегата без повреждения механизма.

Трансмиссия может быть заключена в длинный кожух 68 (частично показанный на фиг.2) в форме перевернутого желоба, который крепится на верхний край дышла.

Как показано на фиг.5, дышло 35 соединено с тяговой балкой 70 трактора 16 через обычную сцепку 71. На другом конце дышло 35 присоединено к уборочному агрегату 15 через сцепку “с качанием на гидроцилиндрах”, которая включает в себя пару гидравлических цилиндров 72 и 73, прикрепленных к корпусу уборочного агрегата 15, которые позволяют удерживать дышло 35 на одной оси с трактором 16 или давать ему смещаться к одной или другой стороне, как показано на чертеже. Это боковое перемещение, управление которым производится оператором с трактора, позволяет самому трактору оставаться по существу в стороне от неубранных растений, а уборочному агрегату позволяет перемещаться с одной стороны трактора на другую, облегчая проведение жатвы в обе стороны. С другой стороны, если поставить уборочный агрегат вслед за трактором, на одной оси с ним, то общая ширина, занимаемая оборудованием, будет минимальна (для проезда через ворота и т.п.).

На своем противоположном конце дышло 35 присоединяется к элементу 74 рамы уборочного агрегата, чтобы оно могло совершать вращение, обычно вокруг вертикальной оси, на шарнирах 75 (см. фиг.2). Это позволяет уборочному агрегату 15 оставаться расположенным передней стороной вперед, т.е. передней стороной в том же направлении, в котором идет трактор, когда уборочный агрегат смещается к одной или другой стороне относительно положения строго позади трактора. Колеса 32, которые не имеют никакого привода от двигателя и на которых катится уборочный агрегат, не имеют рулевого управления и стремятся удержать движение уборочного агрегата в том же направлении, в котором следует трактор, даже когда уборочный агрегат перемещается к одной стороне трактора или к другой.

В предпочтительном варианте трактор 16 обеспечивает уборочный агрегат 15 механической энергией и управляет его маневрированием. В большинстве случаев для приведения в действие уборочного агрегата 15 подойдет стандартный трактор мощностью 125 кВт, с отбором мощности 95 кВт, с тремя гидравлическими штуцерами и подходящими оборотами трансмиссии.

Как упоминалось ранее, зерновой ворох оказывается очень сложным в обращении материалом, с плохой текучестью, и из-за своей объемности образуется в очень больших количествах. Механизм обмолота и накопления показанного уборочного агрегата 15 предназначен для того, чтобы преодолеть трудности накопления и обработки вороха.

Как показано на фиг.3, транспортер хлебной массы цепного типа в корпусе 31 подает хлебную массу внутрь уборочного агрегата 15, где материал встречает вращающийся молотильный барабан 77 и решетчатое подбарабанье 78, которые совместно с задним, ребристым битером 79 подвергают хлебную массу интенсивному обмолоту. Отделенные зерно, полова и семена сорняков (т.е. зерновой ворох) проваливаются через решетчатое подбарабанье 78 и собираются на лотке 80 шнекового транспортера, т.е. на внутренней, плоской поверхности уборочного агрегата, расположенной ниже подбарабанья, оборудованной несколькими узкими шнеками, проходящими с передней стороны назад. Оставшаяся часть хлебной массы (стебли, оставшееся зерно и т.п.) поступает от барабана 77 на соломотряс 82, который отделяет оставшийся зерновой ворох от стеблей. Ворох, отделенный таким способом, также падает на лоток 80 шнекового транспортера. В уборочном агрегате 15, соответствующем настоящему изобретению, транспортер в корпусе 31 и соломотряс 82 могут быть значительно короче, чем те, которые используются в традиционном уборочном комбайне (например, длина корпуса транспортера только 1,2м, а длина соломотряса 1,8м, по сравнению с 3 м в уборочном комбайне). Это позволяет сконструировать более компактный агрегат, а транспортер с более коротким корпусом 31 позволяет режущему полотну жатки поместиться под изгибом С дышла, когда жатка находится в поднятом положении. Молотильный барабан 77 также расположен очень низко, т.е. гораздо ближе к стеблестою, нежели в стандартных конструкциях уборочных комбайнов. Это позволяет сделать дышло 35 весьма коротким (например, 6,5м). Меньшая длина позволяет сделать дышло уникальной формы, а, в свою очередь, уникальная форма дышла делает возможным подъем и опускание жатки внутри изгиба дышла.

Стебли перемещаются соломотрясом к задней стороне уборочного агрегата 15, где они выгружаются на землю через выпускное отверстие 83 либо в виде валка, либо в виде мелких кусков, если, как вариант, стебли проходят через измельчитель/разбрасыватель 84 соломы. Как отмечалось, зерновой ворох, отделенный соломотрясом 82, проваливается через соломотряс на лоток 80 уборочного агрегата.

Секция обмолота и сбора вороха уборочного агрегата 15 показана отдельно в увеличенном виде на фиг.3А, где особенно подробно показаны различные шкивы, приводные ремни и цепи. Транспортер в корпусе 31 приводится в движение ремнем 180 привода питателя, а барабан 77 приводится во вращение ремнем 181 привода барабана. Битер 79 приводится в движение ремнем 184 привода битера, а измельчитель 84 приводится в движение приводным ремнем 185. Вторичный, встречный вал 186 приводится во вращение приводным ремнем 187 вторичного вала. Соломотряс 82 и лоток 80 шнекового транспортера приводятся в движение приводным ремнем 188. Элемент 189 представляет собой цепь привода транспортера.

Лоток 80 шнекового транспортера показан на виде сверху на фиг.6 отдельно от прочих элементов уборочного агрегата. Лоток 80 слегка наклонен вверх спереди назад, но ворох, по мере того как он накапливается, перемещают снизу в направлении задней стороны лотка посредством нескольких вращающихся шнеков 84, установленных чуть выше поверхности лотка 80 и расположенных параллельно друг другу от передней стороны лотка к задней по всей его ширине.

Ворох, таким образом, перемещается как единая масса к задней стороне и попадает в поперечный канал 85, содержащий пару поперечных шнеков 86, 87, лежащих на одной оси, которые перемещают ворох в противоположных направлениях к периферии лотка, в направлении стрелок А и В к вертикальным скребковым элеваторам 88, 89. Накопительный бункер 33 уборочного агрегата 15 (см. фиг.2) располагается прямо над собирающим лотком 80 на достаточном расстоянии по вертикали от шнеков 84 и собранного вороха.

Следует заметить, что, в отличие от многих уборочных комбайнов, в уборочном агрегате 15 отсутствует аппарат очистки зерна и механизм возврата необмолоченных колосьев к молотильному барабану. Это обстоятельство делает возможным сконструировать уборочный агрегат с низким профилем, так как накопительный бункер 33 может стоять низко над лотком 80 шнекового транспортера. Кроме того, это позволяет сэкономить энергию, так как отсутствует рециркуляция материала в молотильном механизме. К тому же, это упрощает уборочный агрегат, соответствующий настоящему изобретению, и делает его механически более надежным, чем стандартный уборочный комбайн. В агрегате, соответствующем настоящему изобретению, необмолоченные колосья собираются вместе с ворохом и становятся частью незерновой фракции, как описано ниже.

Как отмечено, зерновой ворох с лотка 80 шнекового транспортера поднимают на высоту верха накопительного бункера 33 посредством пары скребковых элеваторов 88 и 89 (см. фиг.3 и фиг.6), которые забирают ворох, находящийся на концах желоба 85 с каждой стороны накопительного бункера 33. Фиг.7А, 7В, 7С и 7D представляют собой схемы, показывающие, как ворох поднимается в бункер 33, заполняя его, и как бункер опорожняется. Как показано на фиг.7А и 7В, элеваторы 88 и 89 вороха своими нижними концами расположены с наружной стороны агрегата, выступая вверх и вперед. Тот факт, что предусмотрено два элеватора 88 и 89, означает, что большой объем вороха, собирающийся на лотке 80, может быть размещен на противоположных сторонах бункера, обеспечивая равномерное поступление вороха с собирающего лотка в бункер к противоположным его сторонам, как показано стрелками на фиг.7А. В некоторой точке посредине между нижним и верхним концами элеваторы входят внутрь бункера 33 (на чертеже место входа показано штриховкой). Разгрузка элеваторов в бункер 33 происходит с верхнего переднего конца. Пара шнеков 81, направленных вовнутрь, перемещают ворох к середине бункера, где предусмотрен еще один шнек 90 для распределения материала к задней стороне бункера.

Фиг.7С показывает внутреннюю часть накопительного бункера 33 в точке позади элеваторов 88, 89. Бункер имеет особую форму, рассчитанную на то, чтобы уменьшить трудности, связанные с плохой текучестью вороха. Чтобы поддерживать требуемое движение вороха внутри бункера, предусмотрены различные шнеки. В верхней части бункер оснащен шнеком 90 горизонтального выравнивания, чтобы перемещать ворох назад и не давать образовываться пику в средней его части. Ниже в бункере предусмотрена пара вращающихся активаторов 91, 92, чтобы в массе вороха не возникало зависания. Эти активаторы обычно располагаются горизонтально, но слегка наклонены вверх в заднем направлении, как показано на фиг.3. На дне бункера 33 предусмотрена пара подающих шнеков 94, 95, чтобы перемещать массу вороха назад по направлению к колодцу 96 (см. фиг.7D), т.е. к углубленной части бункера, сделанной в его задней части (см. фиг.3). Дно 190 бункера 33 имеет форму перевернутой буквы V, так что ворох направляется к транспортирующим шнекам 94, 95. Колодец 96 образует нижнюю точку сбора вороха и, следовательно, последний отсек бункера, который опорожняется выгружающим шнеком 34, нижний конец которого располагается на дне колодца 96. Шнек 34 фактически выполнен из двух совместно работающих шнеков, т.е. вертикального шнека, расположенного в колодце 96, который поднимает ворох из колодца, и горизонтального шнека, который перемещает ворох к обращенному вниз, желательно гибкому, выпускному желобу 97. Колодец 96 образует короб, в котором находится открытый, наклонный пролет 99 шнека, который забирает ворох в вертикальную, а затем в горизонтальную секцию выгружающего шнека. Во время уборки выгружающий шнек можно устанавливать посередине верхней части накопительного бункера 33 и можно отводить его в любую сторону или назад для разгрузки вороха в ожидающее транспортное средство 17. Желательно, чтобы выгружающие шнеки имели больший диаметр по сравнению со шнеками для разгрузки зерна из уборочных комбайнов. Например, вертикальный шнек может иметь диаметр 41 см или более, а горизонтальный шнек может иметь диаметр 35,5 см или более. Это позволяет опоражнивать бункер очень быстро, т.е. за время порядка 3 минут.

Все эти различные шнеки и активаторы приводятся в движение механическими трансмиссиями (т.е. ремнями и шкивами), которые получают энергию от вращающегося вала, проходящего по дышлу 35.

Накопительный бункер 33, желательно, должен иметь вместимость приблизительно 21 м3 (по меньшей мере, в два раза большую вместимость, чем у накопительного бункера самого крупного уборочного комбайна), и (как отмечалось выше) такую же вместимость, как кузов грузовика 17. При этом бункер, желательно, должен иметь особую форму, удобную для накопления и перемещения вороха. Как показано на фиг.7А, 7В, 7С и 7D, передняя стенка 27 и нижние участки 28, 29 боковых стенок бункера наклонены вовнутрь от верха в сторону дна. Угол ската желательно делать, по меньшей мере, 50° по отношению к горизонтали, так чтобы ворох соскальзывал в направлении дна бункера и не задерживался в основаниях передней и боковых стенок в виде неподвижных груд. Эта особенность использует отмеченное свойство вороха свободно соскальзывать по откосу, имеющему подходящий угол наклона. Наклонная передняя стенка 27 также позволяет бункеру разойтись с дышлом 35 и позволяет лучше распределить вес.

Хотя накопительный бункер 33 рассчитан на хранение значительного количества вороха, низкая плотность этого материала означает, что бункер не обязательно должен быть особо прочным, и таким образом нет необходимости укреплять стенки раскосами или подобными средствами. Фактически, фигурная (скошенная) форма бункера увеличивает его конструктивную прочность в сравнении с обычной прямоугольной формой бункера такой же вместимости.

Желательно, чтобы на верхней поверхности бункер имел открытый люк 98 (фиг.7С), который при желании можно было бы закрыть, например, откидывающимся брезентом (не показан) или чем-то подобным. Это дает доступ внутрь бункера для технического обслуживания и прочистки засорений.

Было обнаружено, что выгодно покрывать изнутри бункер 33 и желоба шнеков краской, которая образует поверхность с низким трением, чтобы снизить сцепление вороха со стенками бункера. Желательно, чтобы эта краска давала поверхность с коэффициентом трения около 0,45 и менее. Особенно эффективна в этом смысле краска, содержащая графит в порошке (например краска, поставляемая компанией Acu Mech Sys Ltd. под торговой маркой SLIP-PLATE®).

Фиг.8 представляет собой вид сбоку альтернативного предпочтительного варианта осуществления уборочного агрегата и дышла, соответствующих настоящему изобретению. При описании этого варианта осуществления, элементы, которые идентичны или эквивалентны элементам предыдущего варианта осуществления, обозначены тем же самым номером, но со знаком “прим” (например, 15 становится 15').

Относительно фиг.8 прежде всего следует отметить, что дышло 35’ выполнено из четырех секций, а не из трех: это секции 36’, 39’, 40’ и дополнительная вертикальная секция 39а на стороне дышла, обращенной к трактору. Наличие этой дополнительной секции придает дышлу большее сходство с перевернутой буквой U, о чем шла речь ранее, и создает больше пространства под изгибом С над жаткой 30’ уборочного агрегата. Это позволяет полностью поднимать жатку в неактивное положение и, кроме того, дает больше пространства для жатки в рабочем положении при переходах уборочного агрегата 15’ с одной стороны трактора 16’ на другую. В зависимости от материалов, используемых в конструкции, данный вариант осуществления может оказаться несколько более подверженным изгибу при использовании, нежели дышло предыдущего варианта; суммарная изгибная деформация между противоположными концами может составить 0,3 м и механическая трансмиссия 45’ должна приспосабливаться к такой деформации. Наилучшим образом это можно сделать, устанавливая карданные шарниры в точках, где, следуя форме дышла, трансмиссия меняет свое направление, или устанавливая внутри самой трансмиссии скользящие сочленения (шлицевые телескопические секции), чтобы отслеживать увеличение или уменьшение длины трансмиссии.

В качестве альтернативы использованию карданных шарниров для этой цели также возможно использование различных решений на основе редукторов, чтобы добиться требуемого изменения угла. Подходящая конструкция редуктора показана в увеличенном виде, в частичном сечении на фиг.8А, которая показывает трансмиссию 45’ в месте сочленения секций 36’ и 39’ дышла. Редуктор 801 состоит из корпуса 802, содержащего находящиеся в зацеплении, вращающиеся конические шестерни 803 и 804. Нижняя шестерня 804 соединена с секцией 47’ трансмиссии и вращается вместе с ней, а верхняя шестерня соединена с секцией 48’ трансмиссии и вращается вместе с ней. Угол, под которым сцеплены шестерни, определяет изменение направления трансмиссии 45’ при ее прохождении через редуктор 801, Небольшая изгибная деформация компенсируется изменением угла сцепления шестерен 803 и 804, а более серьезная - за счет присутствия муфты 805 постоянной скорости вращения с одной стороны редуктора и скользящего сочленения 806 с другой стороны. Редуктор должен быть достаточно прочным, чтобы передавать мощность, подаваемую на трансмиссию 45’ без деформаций и перегрева.

Чтобы дать возможность делать крутые развороты, в точке присоединения дышла 35’ к трактору 16’ предусмотрен шаровой шарнир 807, а редуктор 808 прикреплен к корпусу трактора при помощи болтов.

В данном варианте осуществления дышло 35’ крепится к уборочному агрегату на оси 75’, которую располагают не далее, чем примерно в 1,2 м впереди от оси вращения колес 32’. Такое расположение важно по двум причинам. Во-первых, близкое расположение оси 75’ к колесам означает, что уборочный агрегат можно легче разворачивать посредством гидравлических цилиндров 72’ и 73’ (см. фиг.8С). Во-вторых, центр тяжести уборочного агрегата находится немного впереди колес, когда бункер пустой, и смещается назад от колес, по мере того как бункер наполняется при уборке. Это уменьшает силу, действующую на дышло, в направлении вниз, и позволяет иметь более легкую конструкцию дышла, чем в ином случае.

В данном варианте осуществления гидравлические магистрали от трактора 16’ к уборочному агрегату 15’ для облегчения обслуживания желательно пропустить по наружной стороне дышла 35’ (а не по внутренней полости), а регулировку подъема цилиндра выполнять изнутри трактора (вместе со всеми гидравлическими функциями, желательно одной ручкой управления типа джойстика).

Уборочный агрегат 15’, соответствующий фиг.8, в некоторых отношениях отличается от ранее описанного уборочного агрегата 15, о чем будет сказано ниже.

Во-первых, вместо того, чтобы ставить на полу бункера 33’ ряд параллельных шнеков, как в предыдущем варианте осуществления, для перемещения собранного зернового вороха к задней стороне бункера, устраивается “подвижный пол” 810, т.е. создается бесконечная лента, например, из разнесенных друг от друга поперечных планок, с цепным приводом. Таким образом, воплощается принцип, упомянутый ранее и состоящий в том, что ворох можно перемещать, двигая или забирая целиком самый нижний слой массы вороха, т.е. самый нижний слой, который полностью выступает за ширину всей массы вороха - в данном случае, по существу, за ширину бункера 33’. В предыдущем варианте осуществления цель состояла в том, чтобы доставить ворох как можно быстрее к большому заднему колодцу 96, расположенному в задней стороне бункера 33, из которого ворох выгружается шнеками, как показано на фиг.7D. В данном, втором варианте осуществления изобретения реализован иной подход к удалению зернового вороха. Вместо большого колодца 96 бункер 33’ оборудован мелким поперечным колодцем или каналом 96’, заключающим в себе довольно большой (например, 50-60 см) обычно горизонтальный, поперечный шнек 820 или, как вариант, ленту транспортера. Подвижный пол 810 имеет наклон вверх и назад, и, таким образом, масса собранного вороха стремится остаться у передней стороны бункера 33’, а перемещение подвижного пола осуществляет подачу вороха с постоянной скоростью в канал 96’, когда работает шнек. Тем самым снижается риск того, что возникнет слипание вороха над шнеком или засорение канала 96’.

Планки циркулируют вокруг листа 811, который играет роль фальш-пола бункера, при этом планки с их передней стороны можно оснастить гибкими полосами, чтобы они очищали фальш-пол. Цепи 812, используемые для привода планок (обычно, по меньшей мере, 2, а желательно, 3 параллельных цепи), имеют открытую конструкцию, которая самоочищается, когда пол движется вокруг фальш-пола. Альтернативой могло бы быть использование гибкой (резиновой) конвейерной ленты вместо планок и цепей, но материал имеет тенденцию набиваться под такие устройства, так что использовать их можно, но не желательно.

Поперечный шнек 820 в канале 96’ питает установленный сбоку и имеющий шарнирное крепление закрытый транспортер 815 или спускной желоб, который используется, чтобы переправлять собранный ворох в рядом стоящее транспортное средство (не показано). Тот факт, что транспортер 815 имеет шарнирное крепление, означает, что его можно поднимать или опускать до точки, расположенной прямо над кузовом транспортного средства. Чтобы предотвратить связывание вороха в массе и засорение, для транспортирования массы вороха, подаваемого шнеком, используется именно транспортер, а не шнек. Такое устройство также позволяет быстро опорожнять бункер, например, за три минуты или быстрее.

Для разравнивания груды вороха (не показана), собранного в бункере, в верхней части бункера 33’ предусмотрена пара шнеков 817, 818. Они помогают перемещать массу собранного вороха в заднюю часть бункера. Для индикации полной загрузки бункера 33’ предусмотрен датчик (не показан), с целью предотвратить поступление вороха в бункер, переполнение его и накопление вороха над каналом 96’, прежде чем можно будет включить шнек 820 и начать удаление вороха из бункера. Такое переполнение могло бы способствовать связыванию вороха в массе и засорению. Когда датчик показывает, что бункер наполнен, уборку прерывают, и начинается опорожнение, при этом предполагается, что опорожнение не проводят одновременно с уборкой (т.е. в движущееся рядом транспортное средство).

В данном варианте осуществления бункер может быть сделан большего размера, чем в предыдущем варианте, а уклон боковых стенок 28’ и 29’ делают минимум 60°. Внутренность бункера также покрывают краской с низким коэффициентом трения. Увеличенную вместимость можно получить за счет увеличения высоты агрегата до 4,25 м и увеличения его длины (например, приблизительно на 1,5 м). В результате этого, бункер 33’ может иметь объем приблизительно 31,8м3 . Хотя бункер 33’ обычно выполняют из листового металла, такого как сталь, как вариант, бункер можно изготовить из пластмассы, так как нагрузка от вороха невелика, несмотря на его большой объем.

Ворохоочиститель

Чтобы сделать способ уборки еще более рациональным и увеличить его эффективность, предлагается усовершенствованный ворохоочиститель 20 (который предпочтительно является одной из установок зерноочистительного пункта).

Ворохоочиститель 20 показан в перспективном изображении на фиг.9, из которой видно, что он состоит из нескольких основных частей, а именно: приемника 21 зернового вороха, в который может въезжать транспортное средство (и который действует как открытый приемный резервуар для вороха, доставляемого транспортным средством), транспортера 100 вороха, аспиратора 101 для удаления из вороха половы и легкого материала, аппарата 102 сбора незерновой фракции, сортировочного аппарата 103 и валковой мельницы 104. Аспиратор 101 приводится во вращение явнополюсным электродвигателем 105 или, как вариант, дизельным двигателем, а ворохоочистителем управляет компьютерный модуль 106 (PLC).

Зерновой ворох доставляют к ворохоочистителю 20 прямо с поля грузовиком 17 (см. фиг.1). В прошлом делались попытки высыпать ворох через небольшое окно или шлюз в задней стенке кузова грузовика, так же как высыпают зерно при его доставке к месту хранения. Однако как отмечалось выше, ворох не вытекает потоком подобно зерну, и если его сложили в груду, его очень трудно забирать и передавать к ворохоочистителю. Чтобы преодолеть эту трудность, показанный на фигуре ворохоочиститель имеет приемник 21 вороха, в который может заезжать грузовик и который позволяет грузовику заезжать в него задним ходом (по колеям 107, показанным на фиг.9) и выгружать ворох путем снятия заднего борта с крюка и подъема кузова (как показано на фиг.1).

Приемник 21 зернового вороха представляет собой приемный резервуар в форме плоского короба 108, имеющий слегка наклоненное дно 109 и две продольные боковые стенки 110, при этом две другие (концевые) стенки отсутствуют. Приемник вороха совмещен с аппаратом подачи вороха, или транспортером 100, который более круто наклонен вверх, образуя наклонную поверхность. Фиг.11 и 12 представляют собой виды сбоку, показывающие приемник в положении приемки груза (фиг.11), в ожидании доставки вороха и в повернутом вверх, рабочем положении (фиг.12), в котором приемник работает как спускной желоб, вынуждая ворох двигаться к нижнему концу транспортера 100. Наклоном приемника управляют гидравлические цилиндры, установленные с каждой стороны приемника (несмотря на то, что на фиг.11 и 12 показан только один гидроцилиндр).

В случае транспортера зернового вороха наклонная поверхность 113 оборудована вращающимся скребковым цепным конвейером 112, который движется вверх по наклонной плоскости и переносит ворох к верхнему концу 114. Вращающийся подающий ролик 115 на верхнем конце скребкового цепного конвейера работает как отбойный, отправляя назад ворох, поднимающийся по конвейеру, и выравнивая ворох по ширине короба (обычно имеющего ширину 3 м), так что к вершине 114 приемника продолжает движение слой вороха толщиной от 4 до 8 см. Толщина этого слоя определяется расстоянием от цепи 112 скребкового конвейера до ролика 115. Этот ролик ставится на небольшом расстоянии (несколько сантиметров) над верхним концом наклонной поверхности 113 и оснащается шипами 116, выступающими вокруг по всей поверхности ролика. Подающий ролик приводится в быстрое вращение двигателем (не показан) и, как отмечалось, осуществляет подачу слоя или “ковра” зернового вороха (т.е. непрерывной его полосы, одинаковой ширины и толщины) во входное окно 117 аспиратора 101 (см. фиг.9).

Транспортер 100 вороха служит для подъема вороха с уровня земли на некоторую высоту, начиная с которой он может подвергаться аспирации в процессе его вертикального падения внутри ворохоочистителя обратно на уровень земли. Вторая функция скребкового цепного конвейера 112 - это дозировать (путем изменения скорости конвейера, приводимого в движение от двигателя переменных оборотов) объем вороха, подаваемого на верхнюю часть 114 приемника и в аспиратор 101. Следовательно, изменяя скорость движения этого транспортера и изменяя расстояние между ним и роликом 115, можно дозировать подачу в аспиратор 101 нужного количества вороха. Важно, чтобы полная ширина аспиратора (3 м) для пропускания 91000 литров вороха в час была согласована с шириной приемника для того, чтобы через машину в целом мог проходить непрерывный поток материала.