Устройство для грохочения сыпучих материалов - RU184688U1

Код документа: RU184688U1

Чертежи

Описание

Устройство относится к технике для разделения горной массы на фракции и может быть использовано для грохочения щебня, гравия, руды, каменного угля, а также для других сыпучих материалов в различных областях народного хозяйства.

Известно сепарирующее устройство, состоящее из параллельно расположенных валов с установленными на них в шахматном порядке дисками (SU №1233824, кл. А01В 43/00, A01D 33/08, 1986 г.).

Недостатком данного устройства является не высокая интенсивность прохождения частиц материала в отверстиях валкового сепаратора, поскольку входящие диски валов в промежутки между дисками соседних валов существенно уменьшают просеивающее пространство сита.

Наиболее близким техническим решением является валковый грохот, включающий просеивающую поверхность, образованную параллельно расположенными валами с установленными на них дисками напротив друг друга с зазором между торцевыми поверхностями дисков соседних валов (SU №1488024, кл. В07В 1/14). Такое расположение дисков обеспечивает максимальную просеивающую площадь на поверхности валкового сита, обеспечивая интенсивное просеивание частиц.

Недостатком данного устройства является то, что промежутки между дисками могут забиваться застрявшими там зернами материала, вследствие отсутствия самоочистки отверстий сита. Данное обстоятельство объясняется расположением дисков на валах напротив друг друга, поэтому с увеличением количества застрявших частиц материала в промежутках между дисками происходит резкое снижение просевающей площади грохота, что, в итоге, приводит к снижению производительности процесса разделения материала на фракции.

Поставленной проблемой является создание устройства для повышения просеивающей способности с одновременной очисткой просеивающих промежутков между дисками валкового грохота.

Техническим результатом полезной модели является повышение производительности и качества грохочения.

Поставленная проблема и указанный технический результат достигаются тем, что устройство содержит просеивающую поверхность, образованную параллельно расположенными валами с дисками. Согласно полезной модели валы с дисками просеивающей поверхности сгруппированы попарно в секции, диски валов в секции выполнены овальной или круглой формы и установлены на смежных валах напротив друг друга с зазором между торцевыми поверхностями дисков, при этом в каждом промежутке между секциями валов расположен очистительный вал с дисками, входящими в промежутки между дисками смежных секций. Кромки дисков в секциях и очистительных валов выполнены с утолщением. Причем диски очистительных валов расположенных между секциями выполнены многогранной или зубчатой формы.

Такое расположение валов с дисками делит поверхность валкового сита на зоны интенсивного просеивания частиц материала (секции валов с овальными или круглыми дисками) и зоны менее интенсивного просеивания частиц - промежуток между секциями, где установлен очистительный вал с дисками входящими в промежутки между дисками валов соседних секций. Это обеспечивает очистку промежутков между дисками валов в секциях, и одновременно позволяет извлекать застрявшие зерна материала между дисками очистительного вала.

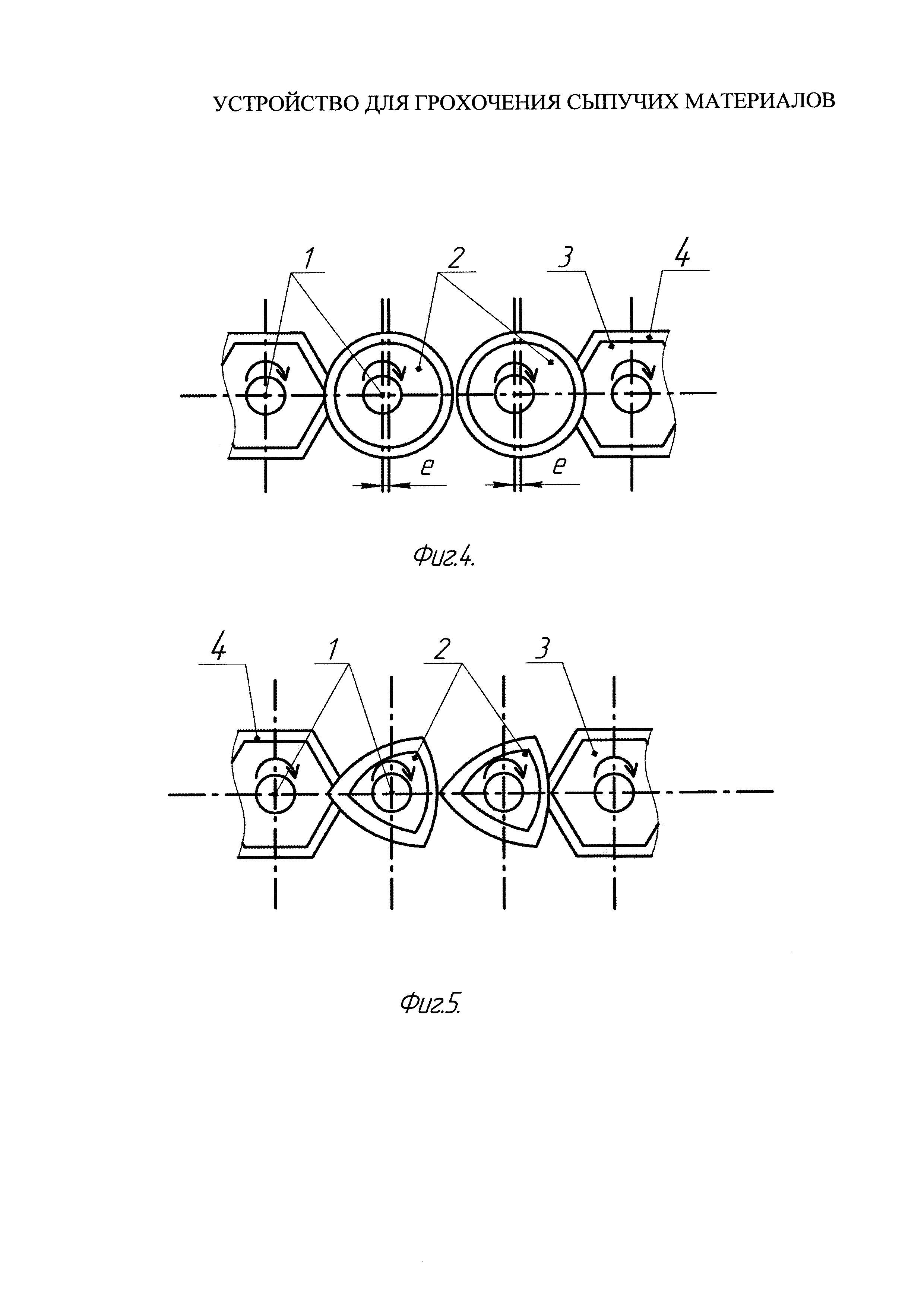

Выполнение дисков валов в секциях в виде овальной формы (эллипсообразные или треугольные с дугообразными гранями) или в виде круглой формы (диск установлен на валу по центру или с эксцентриситетом) позволяет сохранять постоянным зазор между торцами дисков при синхронном вращение валов секции, что исключает заклинивание дисков соседних валов между собой и заклинивание материала между их торцами. Применение в секциях дисков в виде круглой формы создает наиболее благоприятные условия для прохождения частиц между дисками валов в секциях, не подбрасывая их над ситом. Выполнение дисков очистительного вала в виде многогранной или зубчатой формы позволяет эффективно перемешивать частицы материала, подбрасывая их вверх и обеспечивая тем самым попадание частиц нижнего класса на поверхность валкового сита, что способствует их интенсивному просеиванию между дисками в секциях.

Наличие утолщения по контуру всех дисков приводит к тому, что зерна материала застревают в самом узком месте между дисками, т.е. на внешней их поверхности. Вследствие этого частицы легко извлекаются из промежутков между дисками секций и дисками очистительного вала.

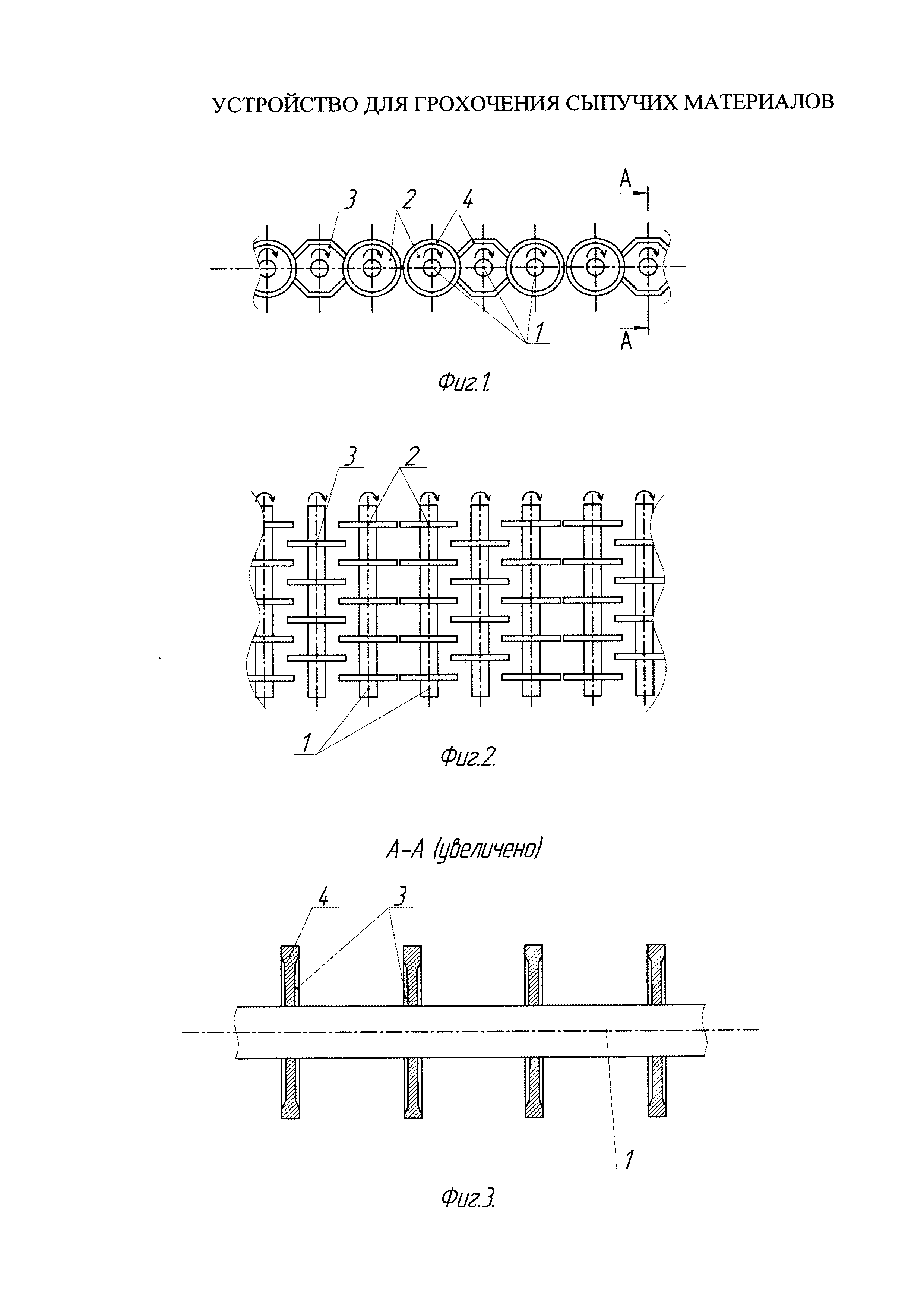

Полезная модель поясняется чертежами, где: на фиг. 1 показано устройство для грохочения сыпучих материалов, вид сбоку; на фиг. 2 - вид сверху; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - устройство с круглыми дисками в секции, которые установлены на валах с эксцентриситетом; на фиг. 5 - устройство с треугольными дисками секции, грани которых имеют овальную (дугообразную) форму.

Устройство состоит из ряда параллельных валов 1 с закрепленными на них дисками 2 и 3, причем валковое сито выполнено из набора секций по два вала 1 с закрепленными на них дисками 2 овальной или круглой формы, установленными на валах 1 напротив друг друга с зазором между торцевыми поверхностями дисков 2, а между секциями расположен очистительный вал 1 с дисками 3, входящими в промежутки между дисками 2 соседних секций. Диски 2 и 3 имеют утолщение 4 по контуру.

Устройство работает следующим образом.

Сортируемый материал поступает на вращающиеся в одном направлении валы 1 с питателя, например, с ленточного транспортера (не показан). Диски 2 валов 1 секций и диски 3 очистительных валов 1, вращаясь, постоянно подбрасывают частицы материала над просеивающей поверхностью, перемешивая и перемещая их по направлению вращения валов 1. По мере продвижения смеси по ситу мелкие зерна материала просеиваются в промежутках между дисками 2 валов 1 секций и дисков 3 очистительных валов 1. При этом установка дисков 2 напротив друг друга на валах 1 секций обеспечивает более интенсивное прохождение частиц материала между дисками 2, вследствие более удлиненного (в несколько раз большего) отверстия в сите по сравнению с отверстиями образованными перекрывающимися дисками 3 и 2 очистительного вала 1 и валов 1 соседних секций (фиг. 1 и 2). Диски 3 очистительных валов 1, входя в промежутки между дисками 2 валов 1 соседних секций, очищают промежутки между дисками 2 от застрявших там зерен материала. Одновременно диски 2 валов 1 секций также очищают пространство между дисками 3 от заклинившихся там твердых включений. Выполнение кромок дисков 2 и 3 с утолщением (фиг. 1, 3, 4, 5) создает условия для защемления зерен только на внешней контурной стороне дисков 2 и 3, что облегчает извлечение застрявшего включения (например, гравия или щебня) из промежутка между дисками 2 и из промежутка между дисками 3. Диски 3 очистительного вала 1 могут иметь овальную, круглую, многогранную или зубчатую форму. Диски 2 секций из двух валов 1 могут иметь только овальную форму - треугольную с дугообразными гранями (фиг. 5), эллипсовидную (не показано) или круглую форму с установкой на валу 1 по центру (фиг. 1) и круглую форму с установкой на валу 1 с эксцентриситетом е (фиг. 4). Такое выполнение дисков 2 вытекает из их взаимного расположения на валах 1 напротив друг друга, когда при синхронном вращении валов 1 зазор между торцевыми поверхностями дисков остается постоянным, что исключает заклинивание дисков 2, рядом стоящих валов 1 секции, между собой, а также заклинивание твердых включений между торцами дисков 2. Выполнение дисков 3 очистительного вала 1 в виде многогранной или зубчатой формы создает условия для интенсивного подбрасывания частиц над поверхностью сита, перемешивания зерен материала и попадания мелкой фракции на поверхность устройства (зона сегрегации). Круглая же форма дисков 2 валов 1 секций обеспечивает интенсивное просеивание между дисками 2 мелких частиц, находящихся на поверхности сита, (зона интенсивного просеивания материала).

Таким образом, совокупность конструктивных признаков позволяет существенно повысить интенсивность просеивания мелкой фракции материала на устройстве для грохочения сыпучих материалов, за счет выполнения сита в виде набора секций валов по две штуки, на которых диски установлены напротив друг друга, что создает наиболее благоприятные условия для быстрого прохождения частиц в отверстиях сита. Кроме того, установка между секциями очистительных валов с многогранными или зубчатыми дисками, входящими в промежутки между дисками соседних секций, обеспечивает самоочистку просеивающего пространства грохота и тем самым также повышает производительность устройства. Данная полезная модель находится на стадии технического предложения.

Реферат

Полезная модель относится к технике разделения горной массы по фракциям и может быть использована для грохочения щебня, гравия, руды, каменного угля и т.п. Устройство содержит просеивающую поверхность, образованную параллельно расположенными валами с дисками. Валы с дисками просеивающей поверхности сгруппированы попарно в секции, диски валов в секции выполнены овальной или круглой формы и установлены на смежных валах напротив друг друга с зазором между торцевыми поверхностями дисков, при этом в каждом промежутке между секциями валов расположен очистительный вал с дисками, входящими в промежутки между дисками смежных секций. Кромки дисков в секциях и очистительных валов выполнены с утолщением. Причем диски очистительных валов, расположенных между секциями, выполнены многогранной или зубчатой формы. Техническим результатом полезной модели является повышение производительности и качества грохочения. 2 з.п.ф., 5 ил.

Комментарии