Просеивающая система с расположенными в узле колебаний колебательными системами - RU2730073C1

Код документа: RU2730073C1

Чертежи

Описание

Изобретение относится к просеивающей системе для просеивания продукта, в частности, для просеивания минеральной породы, имеющей просеивающий короб, который содержит две наружные боковые стенки, причём на обеих боковых стенах расположены, соответственно, по меньшей мере, две колебательные системы для возбуждения колебаний и, причём обе боковые стенки имеют, соответственно, по меньшей мере, два узла колебаний в соответствии с режимом изгибаний, далее имеющей, по меньшей мере, две траверсы, которые соединяют друг с другом обе боковые стенки и, к тому же имеющей, по меньшей мере, одну просеивающую поверхность, которая устанавливается на, по меньшей мере, две траверсы. Далее изобретение относится к способу просеивания просеиваемого продукта, в частности, для просеивания минеральной породы, посрелством вышеуказанной просеивающей системы.

Просеивающая система ранее указанного типа известна, к примеру, из документа DE 44 17 162 C1. В этом документе раскрыт способ и устройство для регулировки режима работы вибротранспортёра с двумя приводимыми в действие посрелством электромотора, небалансовыми электроприводами со встречным вращением, причём положение дебалансных масс относительно друг друга выполнено с возможностью регулировки.

Вышеуказанная просеивающая система имеет преимущество, заключающееся в том, что каждый заданный угол колебаний может ступенчато изменяться в процессе работы и единожды заданный угол колебаний может поддерживаться, без оказания воздействия со стороны транспортируемого продукта на этот угол колебаний. Это достигается за счёт того, что предусмотрены два отдельных, приводимых в действие посредством электромотора, дебалансовых электропривода и назначенные каждому дебалансовому электроприводу сенсорные блоки для определения истинных значений угловых положений дебалансных масс, а также электронная регулировочная система для оказания воздействия на ток и/или на частоту приводных двигателей дебалансовых электроприводов.

Однако для повышения проходимости сита известно, в общем, что просеивающая система должна быть в целом увеличена. Это означает, прежде всего, что используется более массивное сито. Чтобы, однако, иметь возможность с неизменным качеством приводить в действие более массивное сито, колебательные приводы должны быть увеличены. Использование увеличенных колебательных приводов приводит к существенному увеличению колебательной нагрузки, которая воздействует на боковые стенки и на траверсы. Таким образом, вследствие повышенных весовых и колебательных нагрузок, следует усиливать также боковые стенки и траверсы. Как следствие, повышение проходимости через сито просеивающей системы в соответствии с уровнем техники всегда предполагает использование более массивных компонентов сита, которые, по сравнению с меньшими компонентами сита, являются более дорогими, более сложными в монтаже и требуют дополнительной площади.

Поэтому, задачей изобретения является создание просеивающей системы ранее указанного типа, габариты колебательных систем которой оказывают меньшее воздействие на габариты траверс и боковых стенок, чем у просеивающих систем в соответствии с уровнем техники, причём просеивающая система, к тому же, может производиться более благоприятным образом и в использовании должна быть более энергоэкономичной.

Задача решается посредством того, что, соответственно, обе колебательные системы располагаются на соответствующей боковой стенке таким образом, что каждая колебательная система оказывается расположена в зоне узла колебаний соответствующей боковой стенки.

Свободно колеблющийся корпус, в данном случае боковая стенка, имеет большое количество собственных режимов с соответствующими им собственными частотами. Первый режим изгибаний обозначается также как основная форма. Узлы колебаний отображают положения структур, которые не отклоняются за счёт собственного режима. Могут встречаться более высокие собственные режимы с более высокой частотой, причём собственные частоты намного выше. Собственный режим может быть возбуждён лишь тогда, когда частота возбуждения близка в собственной частоте и не вводится в колебательный узел. Собственные частоты зависят от жёсткости и массы корпуса, и соответственно, боковой стенки. Меньшая жёсткость уменьшает собственную частоту. Высота боковых стенок является составляющей жёсткости, причём следует учитывать, что вертикальное повышение обычно при такой же геометрии повышает жёсткость и, тем самым, также собственную частоту. Это является основой, так как традиционный путь повышения жёсткости боковой стенки состоит в том, чтобы увеличивать вертикальную высоту соответствующей боковой стенки. В науке узлы колебаний известны также как точки Бесселя. Узлы колебаний попадают в данном случае на точки Бесселя, которые в отношении момента, наклона и прогиба представляют собой оптимальные положения опоры равномерно нагруженного держателя, и соответственно, в данном случае траверсы, в двух местах опоры.

В соответствии с предпочтительным вариантом осуществления просеивающей системы, соответственно, обе колебательные системы расположены на соответствующей боковой стенке таким образом, что каждая колебательная система располагается в зоне узла колебаний первого режима изгибания соответствующей боковой стенки.

Как описано выше, собственный режим может быть возбуждён лишь тогда, когда частота возбуждения не вводится в узел колебаний. Поэтому, основу изобретения составляет тот факт, что компоненты просеивающей системы, в частности, траверсы и боковые стенки, не должны быть рассчитаны существенно более массивными, если непосредственно предотвращается образование первого собственного режима. Так как колебательные системы, таким образом, расположены в зоне узлов колебаний, то выявляется то факт, что частота возбуждения колебательных систем вводится в боковые стенки без образования режима изгибания.

Чем дальше колебательная система удалена от узла колебаний боковой стенки, тем больше частота возбуждения колебательной системы входит в боковую стенку с образованием режима изгибания. Поэтому, особо предпочтительным является, если, по меньшей мере, одна, предпочтительно каждая колебательная система расположена с непосредственным перекрытием относительно соответствующего узла колебаний. Разумеется, возможно также расположение, по меньшей мере, одной, предпочтительно каждой колебательной системы, в зоне узлов колебаний. Под термином «по меньшей мере, одной» и «по меньшей мере, одного» понимается численное минимальное количество.

В предпочтительном варианте формулировка «зона» описывает при этом максимальный радиус центра узла колебаний, значение которого меньше или равно 20%, предпочтительно меньше или равно 10%, особо предпочтительно 0%, максимальной основной длины соответствующей боковой стенки, причём размер зоны соответствует максимальному радиусу от центра узла (S) колебаний, в частности, антипропорционален максимальной основной длине соответствующей боковой стенки. Под антипропорциональностью понимается то, что вместе с возрастанием значения максимальной основной длины соответствующей боковой стенки значение максимального радиуса от центра узла колебаний уменьшается. При этом предусмотрено, в частности, что основная длина соответствующей боковой стенки располагается вдоль направления подачи просеиваемого продукта.

Под направлением подачи следует понимать направление перемещения просеиваемого продукта вдоль просеиваемой поверхности.

Для дальнейшего улучшения результатов просеивания в соответствии с предпочтительным вариантом осуществления может быть предусмотрено, что просеивающий короб имеет, по меньшей мере, две, предпочтительно три, расположенные вертикально друг над другом просеивающие поверхности.

В предпочтительном варианте просеивающий короб должен иметь, разумеется, максимум шесть расположенных вертикально друг над другом просеивающих поверхностей. Выяснилось, что использование более шести просеивающих поверхностей у предложенной на рассмотрение просеивающей системы в отношении затрат материала привело лишь к недостаточному результату просеивания.

В особо предпочтительном варианте расположенные вертикально друг над другом просеивающие поверхности располагаются параллельно друг другу.

Многократное использование просеивающих поверхностей в соответствии с идеей изобретения, по сравнению с традиционными просеивающими системами, более экономично, так как у традиционных просеивающих систем необходимость в существенно более массивном варианте осуществления боковых стенок для просеивающей поверхность значительно повышена. В соответствии с этим, нагрузка на компоненты у просеивающей системы в соответствии с изобретением существенно снижена, так что боковые стенки не с каждой последующей просеивающей поверхностью не могут быть осуществлены существенно более массивными.

Чтобы иметь возможность особенно хорошо согласовывать колебательные системы друг с другом, предусмотрено, чтобы боковые стенки были расположены параллельно друг другу.

Для уменьшения расхода материала в альтернативном варианте предусмотрено, что боковые стенки расположены со схождением друг к другу, то есть с сужением друг к другу.

В соответствии с предпочтительным вариантом осуществления изобретения обе боковые стенки расположены относительно вертикальной зеркальной плоскости, которая проходит вдоль направления подачи, зеркально-симметрично друг другу. Термин «вертикально» обозначает при этом перпендикулярно горизонту. В соответствии с этим вариантом осуществления колебательные системы могут быть особенно хорошо согласованы друг с другом. Далее компоненты просеивающей системы нагружаются максимально равномерно и, тем самым, насколько это возможно, осторожно.

Предпочтительно вариант осуществления сформирован таким образом, что каждая колебательная система состоит из двух или более небалансовых электроприводов. В особо предпочтительном варианте каждая колебательная система состоит из трёх или более небалансовых электроприводов. В частности, каждая колебательная система может состоять из четырёх или более небалансовых электроприводов. С увеличением количества небалансовых электроприводов на колебательную систему угол колебаний просеиваемого продукта может быть определён более точно.

Под углом колебаний понимается угол к просеивающей поверхности, который образует просеиваемый продукт, вследствие возбуждения посредством колебательных систем.

Для регулировки угла колебаний предусмотрено, в частности, что каждый небалансовый электропривод имеет сенсорный блок для определения истинного значения углового положения дебалансной массы.

Особо предпочтительным образом предусмотрено для этого, что сито имеет регулировочную систему, которая соединена с небалансовыми электроприводами, для регулировки фазовых смещений небалансовых электроприводов. Таким образом, осуществляется электронное управление осуществлённых в виде небалансовых электроприводов колебательных систем. Точнее, синхронизация осуществляется предпочтительным образом активно за счёт регулировки преобразователя чистоты.

Уменьшение нагрузки на боковые стенки позволяет, к тому же, осуществить все траверсы одинаковыми. Это приводит к существенному снижению расходов, так как могут быть изготовлены, транспортированы и смонтированы траверсы одинаковой номенклатуры.

К тому же, из-за уменьшенной нагрузки возможно даже, чтобы все траверсы имели полый профиль. Это также уменьшает воздействующую на боковые стенки нагрузку от массы траверс.

В особо предпочтительном варианте все траверсы могут быть выполнены в виде труб. Необходимость использования различных траверс, в частности необходимость использования особо массивных траверс в зоне боковых стенок с максимальными амплитудами традиционных режимов изгибаний, отпадает, так как режимы изгибаний теперь не могут воздействовать на просеивающую систему.

Далее изобретение относится к способу для просеивания просеиваемого продукта, в частности, для просеивания минеральной породы, посредством просеивающей системы в соответствии с, по меньшей мере, одним из предыдущих пунктов, причём способ, отличающийся следующими этапами: запуск осуществлённых в виде небалансовых электроприводов колебательных систем, последующее определение угла колебаний для просеиваемого продукта посредством регулировочной системы, причём для этого электронным образом устанавливается фазовое смещение каждой колебательной системы, в случае необходимости, согласование угла колебаний для просеиваемого продукта посредством регулировочной системы, причём для этого фазовое смещение каждой колебательной системы согласуется электронным образом. Благодаря этому, могут быть реализованы как линейные, круговые, так и эллиптические формы колебательных движений просеивающего короба. В зависимости от просеиваемого продукта или от изменяющегося состояния просеиваемого продукта, к примеру, вследствие обусловленной дождём влажности, выявил себя тот факт, что предпочтительным является, если формы колебательных движений могут быть изменены. Благодаря этому, можно добиться положительной экономии энергии и улучшения результатов просеивания.

Другие варианты осуществления изобретения поясняются далее более детально на основании последующего описания примера осуществления и на основании чертежей, на которых представлено следующее:

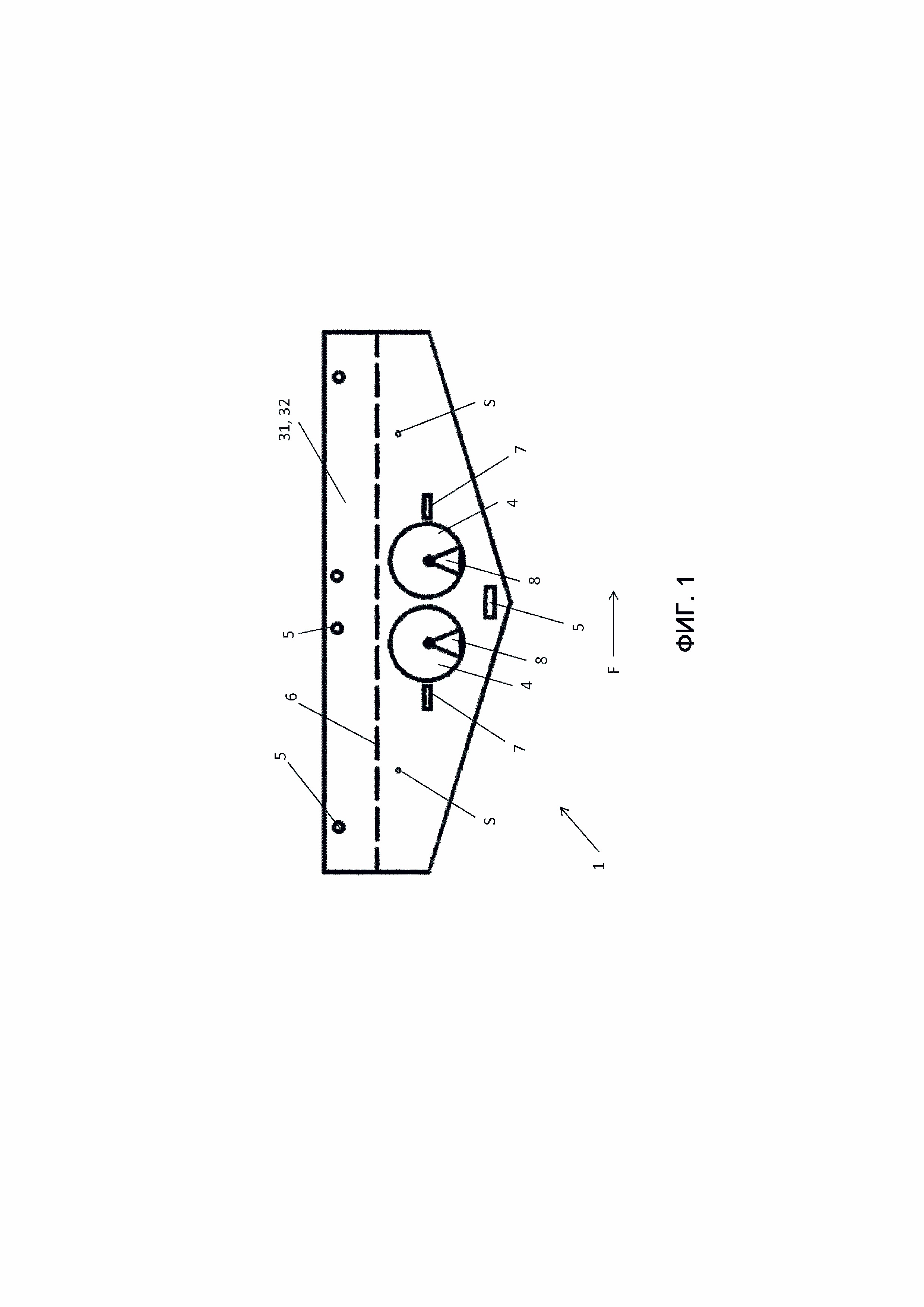

фиг.1 - вид сбоку просеивающей системы в соответствии с общим уровнем техники,

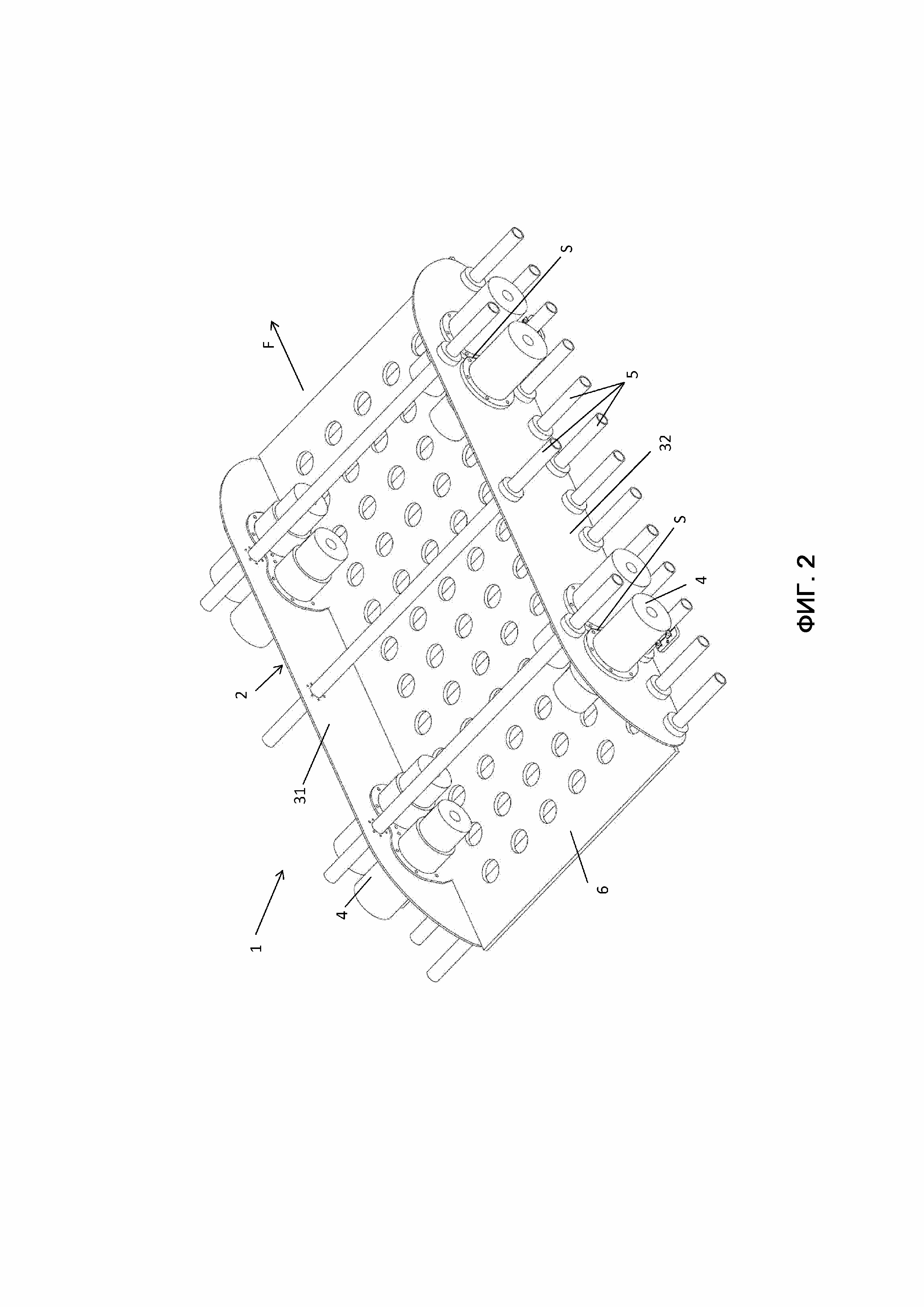

фиг.2 - вид в перспективе просеивающей системы в соответствии с изобретением,

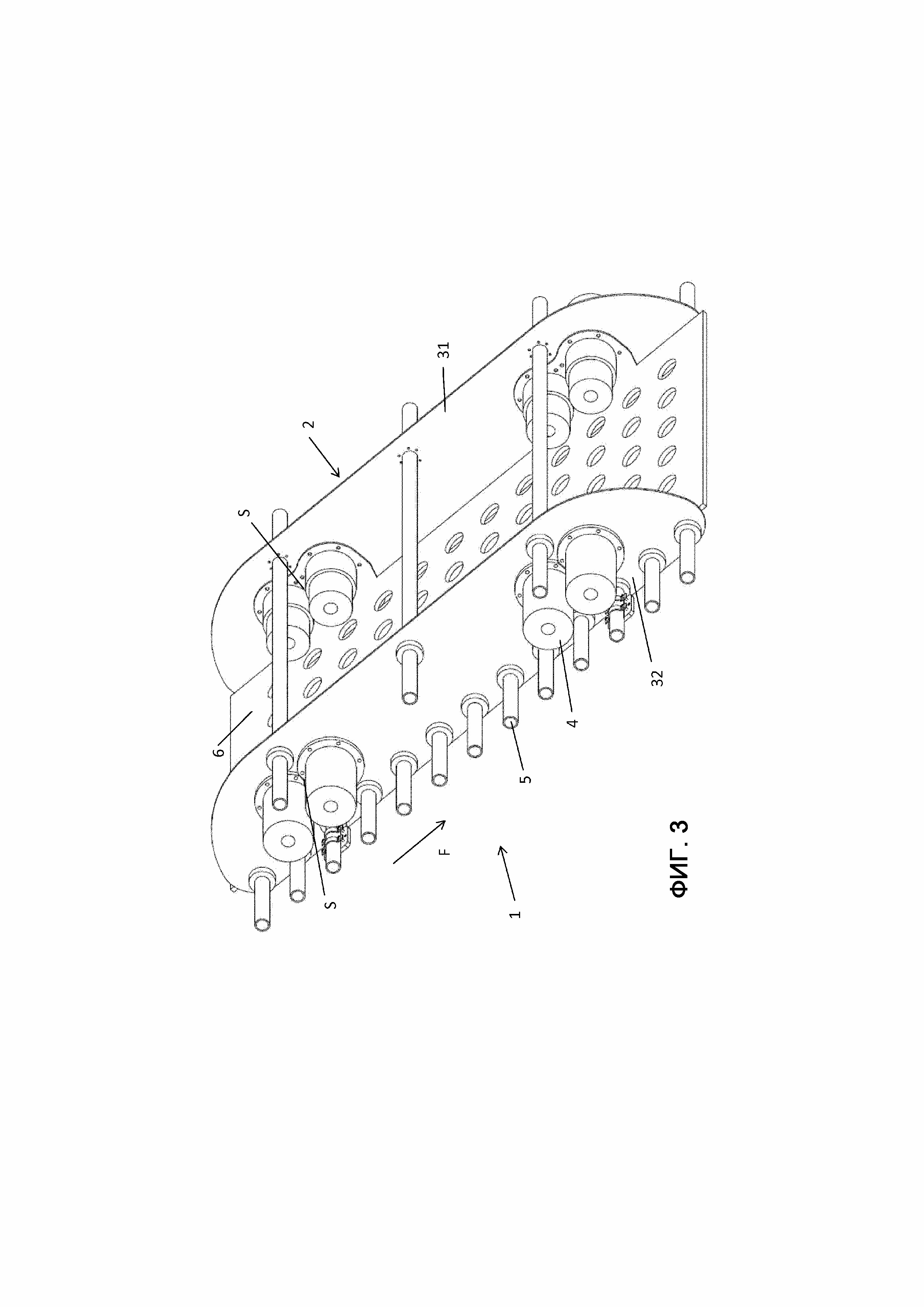

фиг.3 - общий вид просеивающей системы в соответствии с фиг.2,

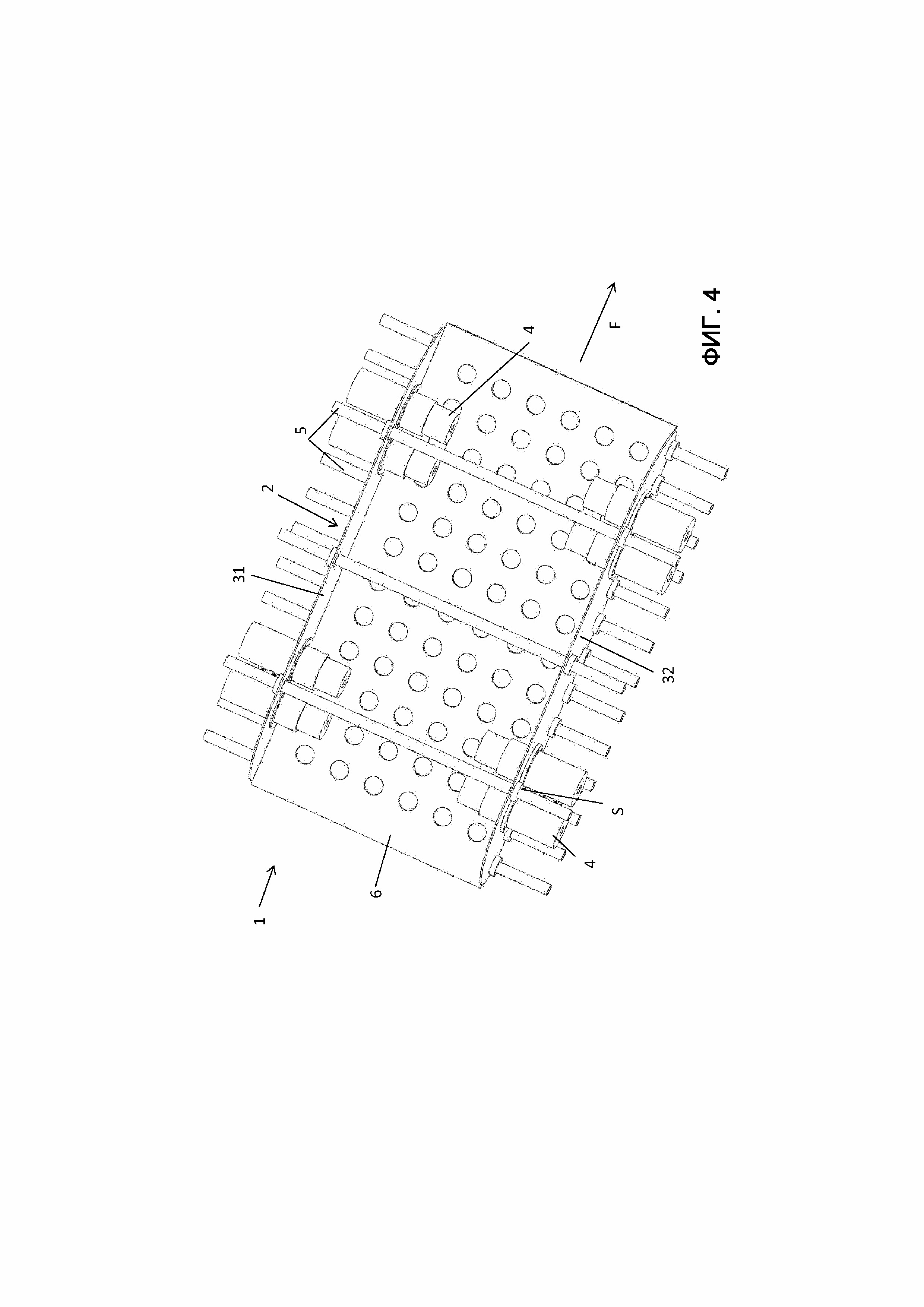

фиг.4 - вид сверху просеивающей системы в соответствии с фиг.2 и 3,

фиг.5 - вид сбоку боковой стенки просеивающей системы в соответствии с изобретением с изображёнными узлами колебаний первого режима изгибаний, и

фиг.6 - узлы колебаний первого режима изгибаний в соответствии с фиг.5, на упрощённом изображении.

Фиг.1 демонстрирует боковую стенку (31 или 32) просеивающего короба (2) просеивающей системы (1) в соответствии с уровнем техники для просеивания минеральной породы, на виде сбоку. На изображённой боковой стенке (31 или 32) расположены две колебательные системы (4) для возбуждения колебаний. Изображённая боковая стенка (31 или 32) имеет, к тому же, два узла (S) колебаний в соответствии с первым режимом изгибаний. Далее изображённая боковая стенка (31 или 32) содержит траверсы (5), причём верхние траверсы (5) имеют, соответственно, круглый профиль, а нижняя траверса (5) четырёхугольный профиль. Различные профили предусмотрены из соображений стабильности, причём от более массивных траверс (5), из соображений стоимости и веса, в предпочтительном варианте отказываются. Траверсы (5) соединяют обе боковые стенки (31, 32) друг с другом. К тому же, на траверсах (5) установлена просеивающая поверхность (6). Просеянная минеральная порода падает вертикально вниз через отверстия просеивающей поверхности (6). Минеральная порода, которая больше, чем отверстия просеивающей поверхности (6), за счёт возбуждения колебательных систем (4) перемещается по просеивающей поверхности (6) вдоль направления (F) подачи.

Фиг.2, 3 и 4 демонстрируют вариант осуществления просеивающей системы (1) в соответствии с изобретением для просеивания минеральной породы, причём эта просеивающая система (1), по сравнению с просеивающей системой (1) в соответствии с фиг.1, отличается, в частности, по расположению колебательных систем (4).

Просеивающая система (1) в соответствии с фиг.2, 3 и 4 имеет просеивающий короб (2), который содержит две наружные боковые стенки (31, 32). Боковые стенки (31, 32) осуществлены, в частности, зеркально-симметричными, так что существенно не отличаются друг от друга. Как представлено в данном случае боковые стенки (31, 32) расположены параллельно друг другу. В частности, обе боковые стенки (31, 32) расположены относительно вертикальной зеркальной плоскости, которая проходит вдоль направления (F) подачи, зеркально-симметрично друг другу.

Как представлено на фиг.2-5 частично лишь фрагментарно, обе боковые стенки (31, 32) имеют, соответственно, два узла (S) колебаний первого режима изгибаний.

Обе боковые стенки (31, 32) посредством большого количества траверс (5) соединены друг с другом. В данном случае все траверсы (5) осуществлены одинаково, а именно, в виде труб с полым профилем.

Далее на фиг.2, 3 и 4 показано, что просеивающая поверхность (6) располагается на траверсах (5). Просеянная минеральная порода падает вертикально вниз через отверстия просеивающей поверхности (6). Минеральная порода, которая больше, чем отверстия просеивающей поверхности (6), за счёт возбуждения колебательных систем (4) перемещается по просеивающей поверхности (6) вдоль направления (F) подачи.

На обеих боковых стенках (31, 32) расположены, соответственно, две колебательные системы (4) для возбуждения колебаний, причём каждая колебательная система (4) состоит из двух небалансовых электроприводов.

Далее представлено, что, соответственно, обе колебательные системы (4) располагаются на соответствующей боковой стенке (31, 32) таким образом, что каждая колебательная система (4) перекрывает узел (S) колебаний соответствующей боковой стенки (31, 32). Формулируя точнее, соответственно, обе колебательные системы (4) расположены на соответствующей боковой стенке (31, 32) таким образом, что каждая колебательная система (4) располагается в зоне узла (S) колебаний первого режима изгибаний соответствующей боковой стенки (31, 32).

В предпочтительном варианте формулировка зоны в этой связи описывает максимальный радиус от центра узла (S) колебаний, значение которого меньше или равно 20%, предпочтительно меньше или равно 10%, особо предпочтительно 0%, максимальной полной длины соответствующей боковой стенки (31 или 32), причём значение зоны соответствует максимальному радиусу от центра узла (S) колебаний, в частности, обратно пропорционально максимальной полной длине соответствующей боковой стенки (31 или 32).

В особо предпочтительном варианте небалансовые электроприводы каждой колебательной системы (4) расположены таким образом, что каждый узел (S) колебаний позиционирован между небалансовыми электроприводами.

Далее в предпочтительном варианте предусмотрено, что, однако, не отображено на фиг.2, 3 и 4, каждый небалансовый электропривод имеет дебалансную массу (8). Далее, что не отображено, каждый небалансовый электропривод имеет сенсорный блок (7) для определения истинного значения углового положения дебалансной массы (8).

В частности, сито (1) имеет не изображённую в данном случае регулировочную систему, которая соединена с небалансовыми электроприводами для того, чтобы регулировать фазовое смещение небалансовых электроприводов.

Фиг.5 и 6 демонстрируют на схематичном виде сбоку боковую стенку (31 или 32) просеивающей системы (1) в соответствии с изобретением с изображёнными узлами (S) колебаний первого режима изгибаний, причём фиг.6 является упрощённым изображением фиг.5. Режимы изгибаний представлены в упрощённом варианте посредством линий. За счёт расположения осуществлённых в виде небалансовых электроприводов колебательных систем (4) в зоне узлов (S) колебаний воздействующее на боковые стенки (31, 32) колебание может быть существенно уменьшено, так что боковые стенки (31, 32) конструктивно могут быть осуществлены менее массивными, вследствие чего имеет место значительная экономия материала, и, тем самым, также затрат.

В целом, можно констатировать, что вид сбоку просеивающей системы в соответствии с уровнем техники согласно фиг.1 аналогично соответствует виду сбоку просеивающей системы в соответствии с изобретением согласно фиг.5, причём на фиг.1 не изображены режимы колебаний.

Перечень ссылочных позиций

1 просеивающая система

2 просеивающий короб

31 боковая стенка

32 боковая стенка

4 колебательные системы

5 траверсы

6 просеивающая поверхность

7 сенсорный блок

8 дебалансная масса

F направление подачи

S узел колебаний

Реферат

Изобретение относится к просеивающей системе для просеивания продукта, в частности для просеивания минеральной породы. Просеивающая система (1) содержит просеивающий короб (2), который содержит две наружные боковые стенки (31, 32). На обеих боковых стенках (31, 32) расположено соответственно по меньшей мере две колебательные системы (4) для возбуждения колебаний. Обе боковые стенки (31, 32) имеют соответственно по меньшей мере два узла (S) колебаний в соответствии с режимом изгибаний, по меньшей мере две траверсы (5), которые соединяют друг с другом обе боковые стенки (31, 32), по меньшей мере одну просеивающую поверхность (6), которая устанавливается на по меньшей мере обе траверсы. Обе колебательные системы (4) расположены на соответствующей боковой стенке (31, 32) таким образом, что каждая колебательная система (4) располагается в зоне узла (S) колебаний соответствующей боковой стенки (31, 32). Также предложен способ для просеивания просеиваемого продукта. Обеспечивается повышение проходимости сита без увеличения габаритов сита, масс стенок и масс траверс и соответственно без увеличения мощности приводов колебательной системы, без увеличения весовых и колебательных нагрузок 2 н. и 13 з.п. ф-лы, 6 ил.

Комментарии