Способ для производства трубчатых керамических конструкций - RU2560454C1

Код документа: RU2560454C1

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к способу для производства трубчатых керамических конструкций.

Трубчатые керамические конструкции известны своим использованием в качестве теплообменников, где встречаются коррозионно активные жидкости или газы, рекуператоров, корпусов катализаторов, в качестве компонентов топливных элементов, в частности твердоокисных топливных элементов (SOFC), а также во множестве других применений.

Трубчатые керамические конструкции могут производиться в широком диапазоне длин, толщин стенок, а также площадей поперечного сечения и конфигураций, с использованием любой из нескольких известных и обычных методик, таких как экструдирование и нанесение покрытия методом погружения. Каждая из этих методик для производства трубчатых керамических конструкций вообще, и трубчатых компонентов твердоокисных топливных элементов в частности, подвержена определенным присущей ей недостаткам и/или ограничениям.

В случае экструдирования, вследствие необходимости того, чтобы трубчатый экструдат оставался неповрежденным по мере его появления из отверстия экструдера, отношение диаметра трубы к ее толщине стенки обычно является низким, например, менее 15 и обычно менее 10. Это практическое требование имеет тенденцию ограничивать полезность способов экструдирования для производства относительно толстостенных трубчатых керамических конструкций. В то время как относительно толстостенные трубчатые аноды могут быть выгодными для конструкции некоторых типов твердоокисных топливных элементов, в частности тех анодов, которые предназначены для вывода большой мощности (например, 20 Вт и выше), относительно тонкостенные трубчатые аноды в большинстве случаев предпочитаются для построения твердоокисных топливных элементов более низкой выходной мощности, где их низкая теплоемкость облегчает более быстрый запуск и/или частые циклы включения-выключения.

Требование для относительно толстостенного экструдата, которое может быть достигнуто только с экструдируемым материалом довольно высокой вязкости, например, имеющим консистенцию пасты или оконной замазки, налагает еще одно ограничение на полноценность способов экструдирования для производства трубчатых керамических конструкций, а именно, необходимость тщательно и полностью высушить экструдат прежде, чем подвергать его таким последующим высокотемпературным способам, как выжигание органики (то есть остаточного растворителя (растворителей), диспергирующего агента (агентов), связующего компонента (компонентов) и т.д.) и спекание. Сушка экструдата требует подходящего контроля над такими эксплуатационными параметрами, как температура, влажность и время. Слишком быстрая сушка и/или недостаточная сушка могут привести к образованию механических дефектов в экструдате до и/или после выполнения любого или обоих из вышеупомянутых высокотемпературных способов постэкструдирования.

Еще одним ограничением способа экструзии является его неспособность легко изменять состав экструдированной трубы, например, изменять состав трубы в одном предварительно выбранном местоположении, но не в другом.

В случае нанесения покрытия методом погружения требование того, чтобы формирующий керамику состав был нанесен на трубчатый субстрат, в большинстве случаев ограничивает этот способ производством структур, в которых субстрат становится интегральным функциональным компонентом окончательного изделия. Это требование для трубчатого субстрата заведомо ограничивает тип, а также конструкцию тех устройств, которые могут использовать трубчатое керамическое изделие, произведенное способом нанесения покрытия методом погружения. Кроме того, на практике очень трудно выполнить стенки трубчатых керамических конструкций относительно тонкими и/или одинаковой толщины, используя способ нанесения покрытия методом погружения.

Существует потребность в способе для производства трубчатых керамических конструкций, который бы не был подвержен любому из вышеописанных недостатков и ограничений известных и обычных способов экструдирования и нанесения покрытия методом погружения. Более подробно, существует потребность в способе, который с равной легкостью был бы способен к производству трубчатых керамических конструкций в широком диапазоне толщин стенок, то есть от очень тонких до очень толстых, не требовал бы пристального внимания к условиям сушки и управления ими, обеспечивал бы легкость изменения или модификации состава трубчатого изделия для его определенной части и не требовал бы использования трубчатого субстрата, становящегося постоянным компонентом изделия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предлагается способ для производства трубчатых керамических конструкций, который включает в себя:

a) вращение узла шпинделя-оправки, включающего в себя компонент оправки и компонент шпинделя, где компонент оправки является дающей усадку при нагревании полимерной трубой, внешняя поверхность которой соответствует внутренней поверхности производимой трубчатой керамической конструкции, и внутренняя поверхность которой определяет отверстие, а компонент шпинделя находится с компонентом оправки в плотном контакте, но может быть выдвинут из него скольжением;

b) нанесение керамикообразующего состава на внешнюю поверхность компонента оправки вращающегося узла шпинделя-оправки для того, чтобы произвести трубчатую керамическую конструкцию, внутренняя поверхность которой находится в контакте с внешней поверхностью оправки;

c) удаление шпинделя из отверстия оправки для того, чтобы обеспечить сборку из оправки и трубчатой керамической конструкции, в которой внутренняя поверхность трубчатой керамической конструкции остается в контакте с внешней поверхностью оправки; и

d) термоусадку компонента оправки сборки оправки и трубчатой керамической конструкции для того, чтобы заставить оправку подвергнуться сжатию до уменьшенного размера, при котором внешняя поверхность оправки отделяется от внутренней поверхности трубчатой керамической конструкции, облегчая удаление из нее оправки.

Главное преимущество и выгода вышеописанного способа для производства трубчатой керамической конструкции заключается в его способности обеспечить керамические или металлокерамические тела в широком диапазоне отношений длины к наружному диаметру и отношений наружного диаметра к толщине стенки, соблюдая при этом очень точные предопределенные допуски по размерам.

Другое преимущество описанного в настоящем документе способа для производства трубчатой керамической конструкции заключается в его способности легкого и удобного изменения или модификации керамикообразующего состава вдоль длины структуры. Отличающиеся друг от друга керамикообразующие составы могут быть легко нанесены управляемым образом на внешнюю поверхность вращающейся оправки с различной скоростью и/или в различные моменты во время производственного способа. Степенью разделения или смешивания различных керамикообразующих составов во время производственного способа можно также точно управлять, используя калиброванное раздаточное оборудование, известное в данной области техники, для того, чтобы обеспечить трубчатые керамические изделия с улучшенными рабочими характеристиками по сравнению с трубчатыми изделиями, изготовленными при помощи других способов производства, таких как экструдирование и нанесение покрытия методом погружения.

Способ по настоящему изобретению может также использовать быстросохнущие керамикообразующие составы, обходясь таким образом без потребности в тщательно проводимой и контролируемой операции сушки.

Кроме того, поскольку дающая усадку при нагревании трубчатая оправка, на которой сначала формируется трубчатая керамическая конструкция при выполнении способа по настоящему изобретению, в конечном счете отделяется от трубчатого изделия, нет никакой необходимости в том, чтобы последнее было постоянно объединено с трубчатым субстратом, как это имеет место при нанесении покрытия методом погружения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На прилагаемых чертежах, на которых одинаковые ссылочные цифры относятся к одинаковым элементам:

Фиг.1 представляет собой изометрическую проекцию в целом цилиндрического трубчатого блока твердоокисного топливного элемента с частично срезанными частями для того, чтобы лучше проиллюстрировать его компоненты - катод, электролит и анод, преимущественно изготовленный в соответствии с способом настоящего изобретения;

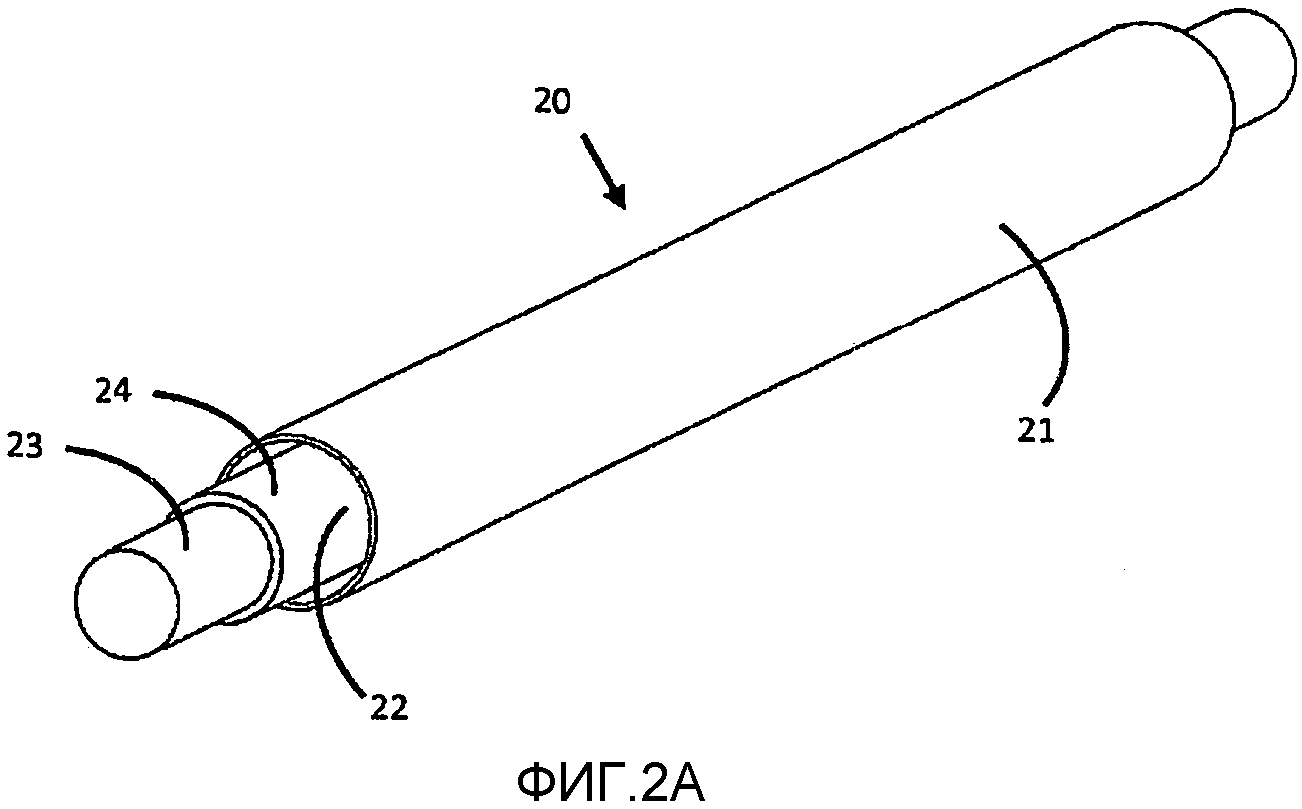

Фиг.2A-2C иллюстрируют формирование узла шпинделя-оправки для использования в способе настоящего изобретения;

Фиг.3 иллюстрирует нанесение формирующего анод состава на вращающийся узел шпинделя-оправки, изображенного на Фиг.2C, с использованием операции ультразвукового распыления для того, чтобы произвести трубчатый анод;

Фиг.4 представляет собой блок-схему для одного варианта осуществления автоматизированного управления операцией ультразвукового распыления, показанной на Фиг.3; и

Фиг.5A и 5B иллюстрируют соответственно нагревание узел оправки и трубчатого анода для того, чтобы сжать оправку до ее второго дополнительно уменьшенного размера, посредством чего внешняя поверхность оправки отделяется от внутренней поверхности анода.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следует понимать, что описанное в настоящем документе изобретение не ограничивается описанными специфическими процедурами, материалами и модификациями, и как таковое может быть изменено. Следует также понимать, что используемая терминология служит только для целей описания специфических вариантов осуществления и не предназначена для ограничения объема охраны настоящего изобретения, который ограничен только приложенной формулой изобретения.

В описании и формуле изобретения настоящего документа следующие термины и выражения должны пониматься следующим образом.

Формы единственного числа элементов подразумевают также множественное число.

Все описанные в настоящем документе способы могут быть выполнены в любом подходящем порядке, если иное не обозначено в настоящем документе или явным образом не противоречит контексту. Использование любого и всех примеров или примерного языка, предусмотренного в настоящем документе, например, "такой как", предназначено лишь для лучшего освещения настоящего изобретения и не накладывает никаких ограничений на объем охраны настоящего изобретения, если не заявлено иное. Никакой язык в описании не должен рассматриваться как указывающий на любой незаявленный элемент как существенный для практики настоящего изобретения.

Используемые в настоящем документе термины "включающий в себя", "включающий", "содержащий", "характеризующийся", а также их грамматические эквиваленты, являются инклюзивными или открытыми терминами, которые не исключают дополнительных, неупомянутых элементов или стадий способа, но будут также пониматься как включающие в себя более ограничивающие термины "состоящий из" и "состоящий по существу из".

За исключением рабочих примеров или где это обозначено иным образом, все числа, выражающие количество материалов, условия реакции, продолжительности времени, количественные свойства материалов и т.д., заявленные в описании и в формуле изобретения, должны пониматься во всех случаях как модифицированные термином "приблизительно".

Следует понимать, что любой числовой диапазон, упомянутый в настоящем документе, включает в себя все поддиапазоны, находящиеся в пределах этого диапазона, и любую комбинацию различных конечных точек таких диапазонов или поддиапазонов.

Кроме того, следует понимать, что любое соединение, материал или вещество, которое явно или неявно раскрывается в описании и/или упоминается в формуле изобретения как принадлежащее к группе структурно, композиционно и/или функционально связанных соединений, материалов или веществ, включает в себя отдельных представителей группы и все их комбинации.

Используемые в настоящем документе выражения "дающий усадку при нагревании полимер" и "полимер с памятью формы", должны пониматься как взаимно инклюзивные.

Выражение "керамикообразующий состав" должно пониматься как включающее в себя выражение "образующий металлокерамику состав".

Выражение "внешняя поверхность компонента оправки" должно пониматься как включающее в себя первоначально голую, или непокрытую, внешнюю поверхность оправки, то есть внешнюю поверхность оправки до нанесения на нее некоторого другого материала, а также внешнюю поверхность любого материала, который накопился на внешней поверхности оправки во время его осаждения на оправку.

Выражение "трубчатая керамическая конструкция" должно пониматься как включающее в себя все поддерживающие свою форму трубчатые керамические конструкции, независимо от того, находятся ли они на промежуточной стадии или на заключительном этапе производства, например, как включающие в себя трубчатые керамические конструкции в сыром состоянии, то есть те, которые содержат органическое вещество, такое как диспергирующий агент, связующий компонент и т.д. в образующем керамику составе, из которого структуры формуются, а также трубчатые керамические конструкции без органических веществ, получающиеся после выжигания таких веществ или после операции спекания.

Все упоминаемые публикации включены в настоящий документ посредством ссылки для целей описания и раскрытия, например, материалов, конструкций и методологий, которые могут использоваться в связи с описываемым в настоящем документе изобретением.

Обращаясь теперь к чертежам, Фиг.1 представляет собой частично разрезанную перспективную изометрическую проекцию большей частью цилиндрического трубчатого блока 10 твердоокисного топливного элемента, имеющего внутренний основанный на металлокерамике, содержащий поры компонент 11 анода (то есть топливный электрод), внутренняя поверхность которого определяет отверстие или проход 14, промежуточный компонент 12 электролита и компонент 13 катода.

В то время как способ по настоящему изобретению в большинстве случаев применим к производству всех трубчатых керамических конструкций, это будет теперь конкретно проиллюстрировано для производства трубчатого компонента 11 анода трубчатого блока 10 твердоокисного топливного элемента, показанного на Фиг.1.

Трубчатый компонент 11 анода производится из образующего анод состава, содержащего металлические и керамические соединения в форме макрочастиц. Формирующее пастообразную смесь количество растворителя или смеси растворителей, таких как вода, органический растворитель, такой как метанол, этиловый спирт, пропиловый спирт, 2-бутоксиэтанол, ацетон, диметилкетон, метилэтилкетон и т.д., или водный раствор одного или более органических растворителей, таких как любой из вышеперечисленных, используется для того, чтобы обеспечить пастообразную смесь макрочастиц. Вода в большинстве случаев является предпочтительной для этой цели из-за ее незначительной стоимости и отсутствия экологических проблем, таких как воспламеняемость и токсичность, которые в большинстве случаев связаны с использованием летучих органических растворителей.

Частицы могут поддерживаться во взвешенном состоянии в пастообразном растворе при помощи диспергирующего или суспендирующего агента, множество видов которых известно в данной области техники, например, полимерные электролиты, такие как полиакрилат аммония и полиакриловая кислота; органические кислоты, такие как лимонная кислота и винная кислота; сополимеры изобутилена и/или стирола с малеиновым ангидридом и их аммониевые и аминовые соли; сополимеры бутадиена с малеиновым ангидридом и их аммониевые соли; а также эфиры фталевой кислоты, такие как дибутилфталат и диоктилфталат и смеси этих и других диспергирующих агентов.

Органический связующий компонент включается в образующий анод состав для того, чтобы произвести отверждение или схватывание образующего анод состава в поддерживающую свою форму массу по мере того, как она наносится на внешнюю поверхность вращающейся оправки во время операции распыления, показанной на Фиг.3. Органический связующий компонент может быть веществом, которое подвергается гелеобразованию при помощи физического механизма, например, набухая в присутствии воды и/или органической жидкости, или при помощи химического механизма, например, за счет сшивания полимерных цепей, или комбинацией связующих компонентов, которые индивидуально подвергаются гелеобразованию, одни при помощи физического механизма, другие при помощи химического механизма. Полезные гелеобразующие связующие компоненты включают в себя такие растворимые в воде и/или диспергируемые в воде вещества, как метилцеллюлоза, гидроксиметилцеллюлоза, поливиниловый спирт, поливинилацетат, поливинилбутираль, полигидроксиэтилметакрилат, поливинилпирролидон (также способный функционировать в качестве диспергирующего агента), полисахариды, такие как крахмал, модифицированный крахмал, альгинат, аравийская камедь, агар-агар и т.п. Полезные связующие компоненты из множества сшитых полимеров включают в себя полиакриламиды, полиакрилаты, полиметилметакрилаты и т.п., сшитые на месте с использованием известных и обычных инициаторов, таких как перекиси, персульфаты и т.д.

Одна или более известных или обычных добавок, таких как пластификаторы, например, полиэтиленгликоль, поверхностно-активные вещества, пенообразователи, пеноуничтожающие реагенты, смачивающие вещества и т.п., также могут использоваться в известном в данной области техники количестве для того, чтобы обеспечить хорошо диспергированный, гомогенный и в конечном счете самоподдерживающийся состав (см. публикацию R. J. Pugh et al., "Surface and Colloid Chemistry in Advanced Ceramics Processing", Marcel Dekker, October 1993). Физическими свойствами этих образующих анод составов, такими как их вязкость и время, требуемое для их перехода из жидкого состояния в поддерживающее форму состояние, можно управлять посредством выбора компонентов составов и/или их количества.

Керамический материал, включенный в компонент 11 анода (и в компонент 13 электролита), может быть устойчивой двуокисью циркония, предпочтительно используемой для высокотемпературных твердоокисных топливных элементов (с рабочей температурой от 700°C до 1000°C). Это включает в себя предпочтительно 8% мол. стабилизированную окисью иттрия двуокись циркония ("Y8SZ"), (ZrO2)0,92(Y203)0,08. Другой полезный материал представляет собой легированный церий, предпочтительно используемый для среднетемпературных твердоокисных топливных элементов (с рабочей температурой от 500°C до 700°C). Это включает в себя предпочтительно легированный гадолинием церий ("CGO"), (Ce0,90Gd0,10)O1,95. Однако каждый из этих материалов может использоваться в широком диапазоне температур. Конечно же, предполагается, что могут использоваться и другие материалы, известные в данной области техники, подходящие для твердоокисных топливных элементов.

Металлическая фаза, используемая в компонентах анода и электролита, предпочтительно принадлежит переходной группе металлов периодической таблицы элементов, их сплавам или физическим смесям. Никель (Ni) является предпочтительным из-за его высокой удельной электропроводности в восстановительной атмосфере и невысокой стоимости. Металл может быть введен в поддерживаемый топливный электрод и металлокерамический электролит посредством различных прекурсоров, известных специалистам в данной области техники, таких как металлические порошки, порошки окисей металлов, а также соли металлов (водные или неводные). Порошки окисей металлов, такие как сырой NiO, часто являются предпочтительными из-за их невысокой стоимости и их адаптируемости к керамической обработке. Использование тонкодисперсных порошков окисей металлов особенно рекомендуется для обработки металлокерамического электролита, поскольку металл останется окисленным в эксплуатационных условиях твердоокисного топливного элемента.

Содержание металлической фазы в металлокерамическом аноде может изменяться в диапазоне от 30% об. до 80% об. Толщина металлокерамического анода в спеченном состоянии будет зависеть от общей конструкции топливного элемента. Например, толщина анода в трубчатом топливном элементе малого диаметра может составлять от 0,2 мм до 1,0 мм.

Содержание металлической фазы в металлокерамическом электролите может изменяться в диапазоне от 0,1% об. до 15% об. Толщина металлокерамического электролита в спеченном состоянии предпочтительно составляет менее 500 мкм и наиболее предпочтительно составляет от 5 до 30 мкм. Конкретная выбранная толщина зачастую будет определяться размером и конструкцией топливного элемента, а также другими факторами, очевидными для специалистов в данной области техники.

Вязкость керамикообразующего состава может изменяться в довольно широких пределах, например, от 1 до 500000 сПз при температуре 20°C. Для операции ультразвукового распыления, используемой при изготовлении трубчатой анодной структуры, описанной ниже со ссылкой на Фиг.3, вязкость формирующего анод состава может изменяться, например, от 1 до 100 сПз при температуре 20°C, и предпочтительно от 5 до 20 сПз при температуре 20°C.

Использование относительно толстостенной поддержки анода, например, имеющей толщину стенки от 0,9 мм до 5,0 мм с диаметром вплоть до 500 мм, может позволить использовать относительно тонкие впоследствии сформированные компоненты электролита и/или катода, например, слой электролита, имеющий толщину от 0,005 мм до 0,500 мм и/или слой катода, имеющий толщину от 0,010 мм до 1 мм. Уменьшенная толщина для компонентов электролита и/или катода может обеспечить улучшенную устойчивость к тепловому удару и электрохимическую эффективность. Такая улучшенная механическая стабильность и эффективность топливного элемента могут также позволить топливному элементу функционировать при более низкой температуре. Это в свою очередь может позволить использование более экономичных материалов (например, нержавеющей стали) внутри топливной батареи (например, для соединения топливных элементов).

Использование относительно тонкостенной поддержки анода, например, имеющей толщину стенки от 0,020 мм до 2 мм с диаметром вплоть до 30 мм может быть выгодно, как отмечено выше, для использования в конструкции твердоокисных топливных элементов невысокой выходной мощности (например, ниже 20 кВт и более обычно ниже 5 кВт), где их более низкая теплоемкость облегчает более быстрый запуск и/или частые циклы включения-выключения.

Способ по настоящему изобретению также позволяет необязательное осаждение тонкого промежуточного слоя между компонентом (компонентами) анода и/или катода твердоокисного топливного элемента и его компонентом электролита. Может быть выгодно обеспечить дополнительную тонкую пленку промежуточного слоя между анодом 11 и электролитом 12, между электролитом 12 и катодом 13, или между электролитом 12, анодом 11 и катодом 13, поскольку тонкие пленки промежуточного слоя могут быть изготовлены так, чтобы они увеличивали эффективность топливного элемента, например, с помощью использования каталитических материалов, и/или предотвращали или замедляли неблагоприятные химические реакции во время спекания. Тонкая пленка промежуточного слоя может включать в себя одно или более каталитически активных веществ, таких как легированный церий и окись гадолиния (CGO), как описано выше, в диапазоне от 40% об. до 60% об., с остатком, состоящим из никеля и рутения. Другие каталитически активные вещества включают в себя стабилизированную скандием двуокись циркония (SSZ), опять же с остатком, состоящим из никеля и рутения. Тонкая пленка промежуточного слоя может содержать и другие каталитически активные компоненты, такие как, например, платина, палладий и родий.

Что касается чертежей, иллюстрирующих производство трубчатой керамической конструкции в соответствии со способом настоящего изобретения, как проиллюстрировано на Фиг.1 трубчатым компонентом 11 анода трубчатого блока 10 твердоокисного топливного элемента, формирование узла 25 шпинделя-оправки, изображенного на Фиг.2C, иллюстрируется на Фиг.2A и Фиг.2B.

Как обозначено выше, узел шпинделя-оправки, используемый в способе по настоящему изобретению, включает в себя компонент оправки и компонент шпинделя, где компонент оправки изготавливается из дающей усадку при нагревании полимерной трубы и имеет внешнюю поверхность, соответствующую внутренней поверхности трубчатой керамической конструкции, которая будет произведена, и внутреннюю поверхность, определяющую отверстие, которое находится с компонентом шпинделя в плотном контакте, но может быть сдвинуто с него. Поскольку диаметр исходных секций дающей усадку при нагревании полимерной трубы редко обеспечивает необходимое плотное прилегание с возможностью сдвига с внешней поверхностью шпинделя (чей наружный диаметр определяет внутренний диаметр трубчатой керамической конструкции, например, трубчатого анода, который должен быть произведен), зачастую необходимо произвести тепловую усадку чрезмерно большой исходной трубы на шпинделе для того, чтобы обеспечить узел шпинделя-оправки для использования в производстве конкретной трубчатой керамической конструкции в соответствии с способом по настоящему изобретению. Одна подходящая процедура для того, чтобы обеспечить узел шпинделя-оправки, используемого в способе по настоящему изобретению, иллюстрируется на Фиг.2A-2C.

Как показано на Фиг.2A, подузел 20 шпинделя-оправки включает в себя оправку 21 с размером больше номинального, имеющую отверстие 22 достаточного диаметра для того, чтобы относительно свободно надеть ее на шпиндель 23 и на необязательную плотно окружающую его удаляемую или постоянную антифрикционную полимерную оболочку или покрытие 24. Оправка 21 в большинстве случаев будет иметь длину, соответствующую длине трубчатого анода 11, но несколько меньше чем полная длина шпинделя 23.

Оправка 21 с размером больше номинального изготавливается из дающего усадку при нагревании, или обладающего памятью формы, полимера, многочисленные виды которого известны в данной области техники, например, такие, как описанные в публикации Lendlein et al., "Shape-Memory Polymers", Angew. Chem. Int. Ed. 2002, 41, 2034-2057 (WILEY-VCH Verlag GmbH). Конкретные полезные дающие усадку при нагревании полимеры включают в себя, например, полиэтилентерефталат (PET), блок-сополимеры полиэтилентерефталата и полиэтиленоксида (PET-PEO) и блок-сополимеры полистирола и поли(l,4-бутадиена).

Шпиндель 23 может быть сформирован из любого материала с подходящей твердостью, то есть из такого, который сопротивляется изгибу или другой деформации, подвергаясь вращению, например из металла, такого как алюминий, сталь, бронза, и т.д., стекла или другой керамики, неармированного или армированного полимера и т.д. Шпиндель 23 может быть сплошной структурой, как показано на чертеже, полой структурой, такой как труба, композитом из различных материалов, например, сплошным или полым металлическим ядром, внешняя поверхность которого может быть по желанию плакирована антифрикционным полимером, функцией которого является облегчить удаление давшей усадку при нагревании оправки 27 (показанной на Фиг.2C) на более поздней стадии способа по настоящему изобретению. В варианте осуществления шпинделя 23, показанном на Фиг.2A, шпиндель имеет сплошную металлическую конструкцию, например, стальную, плакированную антифрикционным полимерным слоем 24. Необязательное покрытие 24 может быть изготовлено из антифрикционного полимера, такого как политетрафторэтилен (PTFE). Вместо полимерного покрытия 24 шпиндель 23 может быть покрыт смазочным материалом. Подходящие смазочные материалы включают в себя органические смазки, такие как жидкие смазки на основе нефти, натуральные и синтетические воски, полиальфаолефины и т.п., а также неорганические смазки в форме макрочастиц, такие как нитрид бора, графит, сульфид молибдена и т.п.

Фиг.2B иллюстрирует первую термоусадочную обработку, посредством которой растянутая оправка 21 узловой сборки 20 шпинделя-оправки подвергается сжатию до первого уменьшенного размера, обеспечивающего плотную, но съемную посадку оправки 27 из узла 25 шпинделя-оправки, проиллюстрированного на Фиг.2C. Как показано на Фиг.2B, множество подузла 20 шпинделя-оправки располагается между парой концевых тарелок 26, каждая из которых обладает множеством апертур 28 для того, чтобы принять в них цилиндрические концевые части шпинделя 23 каждого подузла шпинделя-оправка, поддерживая таким образом подузел, в данном конкретном случае в существенно горизонтальной ориентации. Поддерживаемое множество подузлов шпинделя-оправки затем подвергается термоусадочной обработке, выполняемой при условиях температуры и времени, достаточных для того, чтобы каждая растянутая оправка 21 подверглась сжатию до первого уменьшенного размера, при котором она принимает плотную, но съемную посадку на своем шпинделе 23, обеспечивая таким образом сжатую оправку 27 узла 25 шпинделя-оправки, проиллюстрированного на Фиг.2C. Для оправки 21, изготовленной из полиэтилентерефталата, эта первая термоусадочная обработка может быть успешно выполнена путем подвергания поддерживаемого множества подузлов 20 шпинделя-оправки воздействию температуры в пределах диапазона от 105°C до 180°C при времени экспозиции от 5 мин до 45 мин.

В качестве одной альтернативы вышеописанной операции термоусадки оправки 21 с размером больше номинального непосредственно на шпинделе 23 дающая усадку при нагревании полимерная труба с длиной, равной нескольким длинам негабаритной оправки 21 с размером больше номинального, может быть подвергнута термоусадке на жестком основании, например, на стержне из нержавеющей стали, которое по желанию может иметь антифрикционное покрытие или смазку, такую как любая из упомянутых, и имеет наружный диаметр, равный диаметру шпинделя 23. После термоусадки трубы до такого состояния, когда она плотно прилегает к внешней поверхности жесткого основания, основание удаляется, подвергнутая термоусадке труба нарезается на куски индивидуальной длины, обеспечивая несколько подвергнутых термоусадке оправок 27, и шпиндель 23 вставляется в отверстие индивидуальной оправки 27 для того, чтобы обеспечить узел шпинделя-оправки, изображенного на Фиг.2C.

Выбранный образующий анод состав может быть нанесен на внешнюю поверхность вращающегося узла 25 шпинделя-оправки с использованием любых подходящих средств, например, с использованием распыления, которое предпочитается в большинстве случаев, путем нанесения покрытия роликом или щеткой с использованием ракли для удаления лишней густой массы, а также с использованием других подобных процедур.

Фиг.3 иллюстрирует предпочтительную процедуру распыления для нанесения образующего анод состава, такого как описанный выше, на внешнюю поверхность компонента 27 оправки узла 25 шпинделя-оправки, изображенного на Фиг.2C, а именно ультразвуковое распыление, для того, чтобы обеспечить компонент 11 анода блока 10 твердоокисного топливного элемента, изображенного на Фиг.1. Узел 25 шпинделя-оправки надежно устанавливается и крепится на месте внутри движущейся поддерживающей рамки 31 устройства 30 ультразвукового распыления посредством настраиваемого винта или зажимной конусной втулки 32. Двигатель 33 привода вращает узел 25 шпинделя-оправки с регулируемой скоростью, например, от 5 до 150 об/мин, во время работы верхней неподвижной форсунки 34 ультразвукового распыления, которая получает от удаленного источника (не показан) образующий анод состав и измельчающий газ, предпочтительно воздух. Для того, чтобы обеспечить оптимальные условия распыления для конкретной операции формирования анода, давления подачи как для образующего анод состава, так и для измельчающего газа, подаваемых в форсунку 34 ультразвукового распыления, а также расстояние между наконечником форсунки ультразвукового распыления и внешней поверхностью оправки 27 и другие рабочие параметры распыления могут настраиваться. В большинстве случаев образующий анод состав и измельчающий газ могут подаваться в форсунку 34 ультразвукового распыления под давлениями, достаточными для того, чтобы наносить от 0,3 мг/с до 30000 мг/с состава на внешнюю поверхность оправки 27 при расстоянии между наконечником форсунки ультразвукового распыления и внешней поверхностью оправки, составляющем от 0,5 см до 10,0 см.

Движущаяся рамка 31 циклически движется вперед и назад по горизонтальной поддерживающей дорожке 35 с помощью приводного ремня 36 с регулируемой скоростью, например, от 0,1 см/с до 100,0 см/с, во время операции распыления, и выполняет такое количество циклов, которое достаточно для того, чтобы обеспечить анод с предопределенной толщиной стенки, например, от 0,25 мм до 5,0 мм. Количество циклов, необходимое для конкретной трубчатой структуры анода, будет в значительной степени зависеть от желаемой толщины стенки, длины анода, количества образующего анод состава, наносимого на внешнюю поверхность вращающейся оправки за единицу времени, а также от других подобных факторов.

Конечно же, будет вполне в области охвата настоящего изобретения, если изменить или модифицировать один или более аспектов распыляющего устройства, изображенного на Фиг.3, например, обеспечить перемещение (возвратно-поступательное движение) распыляющей форсунки и неподвижную поддерживающую рамку, обеспечить две или больше распыляющие форсунки, способные работать независимо для того, чтобы изменять состав анода по мере того, как он формируется, использовать распыляющую форсунку, ориентированную иначе, чем в показанном верхнем положении, обеспечить трехкоординатное перемещение распыляющей форсунки и т.д.

Устройство ультразвукового распыления описанного в общих чертах типа коммерчески доступно от компании Sono-Tek Corporation, г. Мильтон, штат Нью-Йорк. Подходящая ультразвуковая форсунка для этого и подобного распыляющего устройства описывается в американском патенте №7712680.

Фиг.4 представляет схему логической последовательности операций (блок-схему) для одного варианта осуществления автоматизированной системы управления операцией распыления, проиллюстрированной на Фиг.3.

В следующей операции для производства компонента 11 анода, и как проиллюстрировано на Фиг.5A и Фиг.5B, после удаления шпинделя 23 из покрытой анодом узла 25 шпинделя-оправки, полученного в результате вышеописанной операции распыления, бесшпиндельная сборка, теперь обозначаемая как сборка 40 анода и оправки и имеющая отверстие 51, устанавливается на вертикальный штифт 52 так, чтобы оставался достаточный зазор между внутренней поверхностью 53 оправки 27 и внешней поверхностью 54 штифта 52 для того, чтобы оправка в результате второй термоусадочной обработки могла подвергнуться дополнительному сжатию и таким образом отделиться от внутренней поверхности 55 анода 11. В целях экономической эффективности производства операции второй термоусадочной обработки подвергается множество вертикально установленных сборок 50 анода и оправки, как показано на Фиг.5A. Как и в случае первой термоусадочной обработки, показанной на Фиг.2B, температурные и временные условия для того, чтобы произвести это дополнительное сжатие оправки, будут в большой степени зависеть от термоусадочных характеристик полимера, из которого изготовлена оправка.

В частном случае, когда оправка 27 формируется из полиэтилентерефталата, подходящие условия для второй термоусадочной обработки включают в себя температуру от 120°C до 350°C и время экспозиции от 1 мин до 100 мин.

В результате этой второй термоусадочной обработки, как показано на Фиг.5B, оправка 27 подвергается еще одному сокращению в размерах, то есть до второго уменьшенного размера оправки 56, в котором ее внешняя поверхность 57 полностью отделяется от внутренней стенки 47 трубчатой анодной структуры 11, позволяя легко и без инцидентов отделить анод от оправки 27 и после этого произвести над ним, при желании, одну или более дополнительных производственных операций, таких как формирование на нем одного или более дополнительных слоев, например, тонкой пленки (пленок) промежуточного слоя, электролита, катода и т.д., выжигание органики, спекание и т.д. Также в области охвата настоящего изобретения находится формирование на оправке 27 трубчатой структуры с длиной, равной нескольким длинам трубчатого анода 11, с последующим делением трубчатой структуры на желаемые длины трубчатого анода 11.

Способ по настоящему изобретению в целом применим к производству всех видов трубчатых керамических конструкций, включая, без ограничения, компоненты трубчатого анода блока твердоокисного топливного элемента, охватывающие широкий диапазон длин, наружных диаметров и толщин стенок. Например, данный способ может использоваться для того, чтобы обеспечить трубчатую керамическую конструкцию, например, трубчатый анод, обладающую одним из следующих наборов размеров:

Следующий пример иллюстрирует способ по настоящему изобретению для производства компонента трубчатого анода блока твердоокисного топливного элемента в сыром состоянии, то есть в состоянии, в котором анод является самоподдерживающимся, но все еще содержит органические компоненты, такие как остаточный растворитель, диспергирующий агент, связующий компонент и т.д.

ПРИМЕР

Производится трубчатый анод в сыром состоянии, обладающий следующими габаритными размерами: длина 230 мм, наружный диаметр 6,35 мм и толщина стенки 0,50 мм.

Образующий анод состав в форме пастообразного раствора на органическом растворителе обеспечивается путем соединения следующих ингредиентов в обозначенном количестве:

Трубчатый анод производится из вышеприведенного образующего анод состава с использованием следующих операций.

(a) Формирование узла шпинделя-оправки

Исходная цилиндрическая труба из полиэтилентерефталата (PET), дающая усадку при нагревании и имеющая наружный диаметр 7,6 мм, делится на секции по 230 мм длиной, и каждая трубчатая секция взвешивается с точностью ±0,01 г. Цилиндрический шпиндель, имеющий длину 305 мм, плакированный антифрикционным слоем политетрафторэтилена (PTFE), с полным диаметром шпинделя, равным 6,35 мм, вставляется в отверстие трубчатой секции из полиэтилентерефталата для того, чтобы обеспечить узловую сборку шпинделя и оправки с размером больше номинального. Узловая сборка нагревается в конвекционной печи до температуры 110°C в течение 10 мин для того, чтобы трубчатая секция из полиэтилентерефталата (компонент оправки узловой сборки с размером больше номинального) сжалась до такого состояния, когда оправка становится плотно сидящей на, но снимаемой посредством сдвига со шпинделя, обеспечивая таким образом узел шпинделя и оправки.

(b) Распыление образующего анод состава на поверхность поддерживаемого оправкой трубчатого анода

Узел шпинделя-оправка устанавливается в движущуюся поддерживающую рамку устройства для нанесения покрытия с помощью ультразвукового распыления марки FlexiCoat (производства компании Sono-Tek Corporation, г. Мильтон, штат Нью-Йорк). Расстояние от ультразвуковой форсунки до поверхности оправки составляет 15 мм. Узел шпинделя-оправки вращается вокруг своей продольной оси со скоростью 125 об/мин во время операции распыления. Форсунка ультразвукового распыления подает приблизительно 0,5 мл/с микрокапелек образующего анод состава в виде пятна слегка наклонной формы на полную поверхность вращающейся оправки. К тому времени, когда распыленный состав достигает поверхности вращающейся оправки, происходит достаточное испарение летучего компонента образующего анод состава, а именно метилэтилкетона (MEK), образующего густой раствор, так что распыленный материал, уже полувысохший, прилипает на оправку как существенно однородное покрытие или слой. Непрерывное движение вперед и назад (возвратно-поступательное) движущейся поддерживающей рамки устройства распыления приводит в результате к растущему накоплению образующего анод состава на поверхности оправки. После предопределенного промежутка времени (или количества циклов распыления) распыление прекращается, шпиндель удаляется из покрытой оправки для того, чтобы обеспечить сборку трубчатого анода и оправки, и эта сборка взвешивается с точностью ±0,01 г, в результате чего вычисляется, что 5,6 г образующего анод состава, теперь существенно лишенного его летучего компонента (метилэтилкетона), было нанесено на оправку в качестве трубчатой анодной структуры, имеющей указанные выше габаритные размеры.

(c) Термообработка сборки оправки и трубчатого анода для дополнительной термоусадки оправки

Сборка оправки и трубчатого анода вертикально помещается на керамический штифт, имеющий диаметр, который, например, на 20-30% меньше, чем внутренний диаметр оправки. Поддерживаемая штифтом оправка помещается в конвекционную печь и нагревается до целевой температуры 250°C при скорости нагревания и скорости охлаждения, равной l°C/мин, и времени выдержки при целевой температуре 60 минут. В результате этой термической обработки оправка дает усадку и отделяется от внутренней поверхности трубчатого анода и легко удаляется из него.

Хотя настоящее изобретение было подробно описано с целью иллюстрации, следует понимать, что такое описание дано исключительно с этой целью, и изменения в нем могут быть сделаны специалистами в данной области техники без отступлений от духа и области охвата настоящего изобретения, которая определяется в формуле изобретения.

Реферат

Изобретение относится к способу производства трубчатых керамических конструкций. Способ включает в себя этапы, на которых вращают узел шпинделя-оправки, включающий в себя компонент оправки и компонент шпинделя. Причем компонент оправки является дающей усадку при нагревании полимерной трубой, внешняя поверхность которой соответствует внутренней поверхности производимой трубчатой керамической конструкции, а внутренняя поверхность которой образует отверстие. При этом компонент шпинделя находится с компонентом оправки в плотном контакте, но может быть выдвинут из него скольжением. Наносят керамикообразующий состав на внешнюю поверхность компонента оправки вращающегося узла шпинделя-оправки для изготовления трубчатой керамической конструкции, внутренняя поверхность которой находится в контакте с внешней поверхностью оправки. Удаляют шпиндель из отверстия оправки для того, чтобы обеспечить узел из оправки и трубчатой керамической конструкции, в которой внутренняя поверхность трубчатой керамической конструкции остается в контакте с внешней поверхностью оправки. Осуществляют термоусадку компонента оправки сборки оправки и трубчатой керамической конструкции для того, чтобы вызвать сжатие оправки до уменьшенного размера, при котором внешняя поверхность оправки отделяется от внутренней поверхности трубчатой керамической конструкции, облегчая удаление из нее оправки. Техническим результатом является изготовление трубчатых конструкций с широким диапазоном отношений длины к наружному диаметру и отношений наружного диаметра к толщине стенки. 1 н. и 15 з.п. ф-лы, 8 ил.

Формула

a) вращают узел шпинделя-оправки, включающий в себя компонент оправки и компонент шпинделя, причем компонент оправки является дающей усадку при нагревании полимерной трубой, внешняя поверхность которой соответствует внутренней поверхности производимой трубчатой керамической конструкции, а внутренняя поверхность которой образует отверстие, при этом компонент шпинделя находится с компонентом оправки в плотном контакте, но может быть выдвинут из него скольжением;

b) наносят керамикообразующий состав на внешнюю поверхность компонента оправки вращающегося узла шпинделя-оправки для изготовления трубчатой керамической конструкции, внутренняя поверхность которой находится в контакте с внешней поверхностью оправки;

c) удаляют шпиндель из отверстия оправки для того, чтобы обеспечить узел из оправки и трубчатой керамической конструкции, в которой внутренняя поверхность трубчатой керамической конструкции остается в контакте с внешней поверхностью оправки; и

d) осуществляют термоусадку компонента оправки сборки оправки и трубчатой керамической конструкции для того, чтобы вызвать сжатие оправки до уменьшенного размера, при котором внешняя поверхность оправки отделяется от внутренней поверхности трубчатой керамической конструкции, облегчая удаление из нее оправки.

(i) частицы керамики;

(ii) частицы источника металла;

(iii) жидкость, образующую пастообразную смесь;

(iv) диспергирующий агент;

(v) где диспергирующий агент (iv) не функционирует как связующий компонент, связующий материал(ы) и/или как образующий связующий компонент материал (материалы); и, по выбору;

(vi) одну или более добавок, выбираемых из группы, состоящей из пластификаторов, поверхностно-активных веществ, пенообразователей, пеноуничтожающих реагентов, смачивающих веществ.

(i) макрочастица керамики (i) является по меньшей мере одним элементом, выбранным из группы, состоящей из окиси иттрия, окиси циркония, окиси церия, окиси лантана, окиси галлия, окиси стронция, магнезии, окиси скандия, окиси самария, окиси празеодима и их смесей;

(ii) макрочастица источника металла (ii) является по меньшей мере одним элементом, выбранным из группы, состоящей из никеля, меди, серебра, платины, рутения, палладия, их соединений и смесей;

(iii) жидкость, образующая пастообразную смесь, является по меньшей мере одним элементом, выбранным из группы, состоящей из воды, органического растворителя и их смесей;

(iv) диспергирующий или суспендирующий агент (iv) является по меньшей мере одним элементом, выбранным из группы, состоящей из полимерного электролита, органической кислоты, сополимера бутадиена, изобутилена и/или стирола с малеиновым ангидридом, эфира фталевой кислоты и их смесей; и

(v) связующий компонент (v) является по меньшей мере одним элементом, выбранным из группы, состоящей из гелеобразующего или набухающего полимера, образующей связующий компонент смеси сшитых полимеров, обеспечивающей сшитый связующий компонент на месте, а также их смесей.

Документы, цитированные в отчёте о поиске

Форма для изготовления трубчатых изделий

Комментарии