Комбинация материалов покрытия, состоящая из наполнителя и покровного лака - RU2686211C1

Код документа: RU2686211C1

Описание

Настоящее изобретение относится к комбинации материалов покрытия на основе растворителей, состоящей из материала покрытия для образования слоя наполнителя и материала покрытия для образования слоя покровного лака, а также к ее применению для получения системы покрытия, состоящей из слоя наполнителя и слоя покровного лака на субстрате. Субстрат преимущественно представляет собой кузов или кабину транспортного средства или их составную часть. Комбинация материалов покрытия в соответствии с изобретением в частности пригодна для получения покрытий, состоящих из отвержденного слоя наполнителя и отвержденного слоя покровного лака на легковых автомобилях и автомобилях коммерческого назначения, таких как грузовые автомобили, фургоны или автобусы.

Из уровня техники известно, что кузова или кабины транспортных средств обычно покрывают многостадийным способом, который обеспечивает многослойное лакокрасочное покрытие. При этом данные известные способы нанесения лакокрасочных покрытий обычно включают нижеследующие стадии:

1) фосфатирование субстрата;

2) нанесение слоя лакокрасочного покрытия катодным электроосаждением и отверждение слоя лакокрасочного покрытия катодным электроосаждением, вследствие чего образуется антикоррозионное электрофоретическое покрытие;

3) нанесение материала покрытия для образования слоя наполнителя. Обычно нанесение осуществляют посредством 2-х проходов распылением. После нанесения полученный слой наполнителя сначала подвергают испарению (время для испарения растворителей из лакокрасочного покрытия), а затем отверждают термически (например, от 60 до 150°С) для образования отвержденного слоя наполнителя. Типичная толщина слоя отвержденного слоя наполнителя составляет от 30 мкм до 80 мкм. Последние толщины слоя используют, когда планируется шлифовка отвержденного слоя наполнителя;

4) а) нанесение материала покрытия для образования однослойного слоя покровного лака. Обычно нанесение осуществляют посредством 2-х проходов распылением. Материалы покрытия для образования однослойных слоев покровного лака в большинстве случаев пигментированы в одном цвете. После нанесения полученный слой покровного лака подвергают испарению и затем отверждают термически. Типичная толщина слоя отвержденного слоя покровного лака, в зависимости от цветового тона и кроющей способности, составляет от 50 до 80 мкм.

б) В качестве альтернативы стадии а) также может быть осуществлено нанесение материала покрытия для образования слоя базисного лака с последующим нанесением материала покрытия для образования слоя прозрачного лака. Слои базисного лака перед нанесением материала покрытия для образования слоя прозрачного лака подвергают испарению растворителей и достигают толщины слоев приблизительно от 10 до 20 мкм. Что касается времени испарения растворителей из лакокрасочного покрытия (flash-off), то, в общем, понимается, что продление времени для испарения растворителей приводит к улучшению внешнего вида лежащего поверх него слоя прозрачного лака. По истечении соответствующего времени для испарения растворителей осуществляют нанесение материала покрытия для образования слоя прозрачного лака. В случае необходимости его подвергают испарению растворителей и затем отверждают термически. Обычно толщина слоя отвержденного слоя прозрачного лака составляет приблизительно 50 мкм.

5) В качестве альтернативы комбинации пунктов 3 и 4а слои покровного лака также наносят непосредственно, т.е. без отвержденного слоя наполнителя, на отвержденный слой лакокрасочного покрытия катодным электроосаждением. Однако отсутствующий отвержденный слой наполнителя позволяет, например, передавать УФ-лучи, что может привести к мелению отвержденного слоя лакокрасочного покрытия электроосаждением и потере адгезии. Увеличение количества поглотителя УФ-излучения приведет к значительно более высоким материальным затратам. В случае использования различных субстратов или разных подложек для получения желаемой кроющей способности, в частности с цветовыми тонами с плохой укрывистостью, необходимо наносить существенно более толстый слой. По соображениям качества или стоимости этот вариант отпадает для высококачественных применений.

6) В качестве альтернативы комбинации пунктов 3 и 4а применяют так называемые «интегрированные способы нанесения лакокрасочных покрытий», в которых свойства отвержденного слоя наполнителя достигаются путем нанесения первого слоя базисного лака. В этих интегрированных способах сначала осуществляют нанесение материала покрытия для образования первого слоя базисного лака, который, например, не содержит пигментов с эффектом, но вместо этого дополнительные функциональные наполнители.

В случае необходимости этот первый слой базисного лака перед нанесением материала покрытия для образования второго слоя базисного лака подвергают испарению растворителей. Толщина высушенного слоя первого слоя базисного лака составляет приблизительно 20 мкм. Затем осуществляют нанесение другого материала покрытия для образования второго слоя базисного лака. Он служит для регулирования цветового тона. Толщина высушенного слоя этого второго слоя базисного лака обычно составляет менее 20 мкм. После нанесения второго материала покрытия для образования второго слоя базисного лака первый и второй слой базисного лака подвергают испарению растворителей в зоне выветривания по меньшей мере до степени высыхания «от пыли». После чего следует нанесение непигментированного материала покрытия для образования слоя прозрачного лака. При необходимости его снова подвергают испарению растворителей перед окончательным термическим отверждением этого слоя.

В принципе, применяемые в описанных выше стадиях материалы покрытия содержат несколько составных частей: связующие вещества, пигменты и наполнители, а также растворители, причем возможные добавки в соответствии с определением термина связующее вещество относят к связующим веществам. Связующие вещества в основном служат для образования сшитой пленки на субстрате. Под понятием «главное связующее вещество» следует понимать составную часть связующего вещества, которое главным образом отвечает за образование сшитой пленки. В принципе, материалы покрытия могут быть отверждаемыми физически, самосшивающимися или сшиваемыми посторонним отвердителем. В общем, материалы покрытия подразделяют на 1-компонентные системы (1-K) и 2-компонентные системы (2-K). 2-K-системами обозначают все материалы покрытия, к которым для отверждения материала покрытия незадолго до обработки должен быть добавлен сшивающий компонент. Другие материалы покрытия, к которым для отверждения материала покрытия незадолго до обработки не добавляют сшивающий компонент, обозначают 1-K-системами. В случае 2-компонентных материалов покрытия, как подлежащий сшиванию компонент, так и соответствующий сшивающий агент образуют главное связующее вещество.

Что касается растворителя, то, как правило, существует вероятность того, что материалы покрытия по существу имеют в своей основе растворители или по существу являются водными.

Описанные выше способы нанесения покрытий из предшествующего уровня техники для получения покрытия из 2 или большего количества слоев, имеют общий характер, заключающийся в том что нанесение материала покрытия на уже нанесенный ранее слой всегда производят только тогда, когда этот слой достиг по меньшей мере степени высыхания "от пыли". Это обеспечивает то, что материалы покрытия разных слоев в жидком состоянии не должны быть совместимы друг с другом и позволяет комбинировать друг с другом самые разнообразные материалы покрытия в разных слоях. Так, например, можно комбинировать водные материалы покрытия с материалами для покрытия, содержащими растворитель, или же комбинировать связующее вещество на основе эпоксидной смолы со связующими веществами на основе полиуретана. В литературных источниках способы покрытия, в которых материал покрытия наносят на уже существующий слой, который еще не полностью отвержден, часто ошибочно обозначают так называемым способом «мокрый по мокрому».

Кроме того, предлагаются коммерческие так называемые продукты «мокрый по мокрому» для получения слоя наполнителя и слоя покровного лака. Эти продукты также обязательно требуют испарения растворителей из слоя наполнителя по меньшей мере до степени высыхания «от пыли» (однако не термического отверждения) до того, как можно будет нанести слой покровного лака. В результате в данном случае понятие «мокрый по мокрому» вводит в заблуждение и применен неправильно.

В зависимости от желаемого профиля свойств многослойного лакокрасочного покрытия, материалы покрытия для отдельных слоев могут быть выбраны почти независимо друг от друга. Таким образом, описанные выше испытанные способы нанесения лакокрасочного покрытия предлагают очень сложные вариационные возможности, чтобы можно было удовлетворить даже весьма особые требования, предъявляемые к многослойному покрытию.

Однако из-за многочисленных вариационных возможностей материалов покрытия они все же также содержат многочисленные возможные ошибки, которые могут быть устранены только за счет трудоемких и вследствие этого дорогостоящих этапов коррекции. Возможными источниками ошибок являются, например, ошибки при нанесении наполнителя, которые должны быть устранены перед нанесением покровного лака путем шлифования отвержденного слоя наполнителя. Кроме того, во время процесса окраски, кузова или его составные части по технологии временно хранят в так называемых буферных зонах и при этом они могут загрязниться.

Это влечет за собой риск того, что, например, на недостаточно очищенную поверхность наносят материал покрытия для образования слоя покровного лака, а отвержденный слой покровного лака впоследствии проявляет дефекты поверхности. Затем их необходимо снова устранять дорогостоящим способом.

Поэтому в основе настоящего изобретения лечит задача обеспечить новую комбинацию из материалов покрытия, которые пригодны для получения покрытия, состоящего из отвержденного слоя наполнителя и отвержденного слоя покровного лака, обладают незначительной сложностью, а также отличаются меньшей степенью возникновения возможных дефектов при изготовлении покрытия. В то же время комбинация из материалов покрытия должна способствовать сокращению процесса получения покрытия, вследствие чего могут быть уменьшены длительность и расходы технологического процесса. Профиль свойств полученного покрытия должен быть, по меньшей мере, сопоставим с покрытиями, изготовленными в соответствии с комбинациями материалов покрытия из предшествующего уровня техники. В частности, покрытия должны быть по меньшей мере сопоставимы с покрытиями из уровня техники с точки зрения их оптических свойств (внешний вид, блеск, розлив и т.д.) и их механических свойств, таких как, например, устойчивость к атмосферным воздействиям и химическая стойкость.

Задача может быть решена при помощи обеспечения комбинации материалов покрытия, состоящей из содержащего по меньшей мере один окрашивающий пигмент материала покрытия, который содержит по меньшей мере одно отверждаемое посторонним отвердителем связующее вещество в качестве главного связующего вещества для образования слоя наполнителя на субстрате, и материала покрытия, содержащего по меньшей мере один окрашивающий пигмент, который содержит отверждаемое посторонним отвердителем связующее вещество в качестве главного связующего вещества для образования слоя покровного лака на слое наполнителя, отличающейся тем, что материал покрытия для образования слоя наполнителя и материал покрытия для образования слоя покровного лака являются совместимыми в соответствии с DIN EN ISO 12944-5:2008-1, причем материал покрытия для образования слоя покровного лака может быть нанесен на слой наполнителя, до того, как слой наполнителя достиг стадии сушки 1 в соответствии с DIN 53150:2002-09, причем стадию сушки определяют в соответствии с EN ISO 9117-3:2010, и материалы покрытия для образования слоя наполнителя и слоя покровного лака в качестве растворителей содержат органические растворители.

Другим объектом настоящего изобретения является комбинация материалов покрытия, состоящая из материала покрытия, содержащего по меньшей мере одно отверждаемое посторонним отвердителем связующее вещество в качестве главного связующего вещества для образования слоя наполнителя на субстрате, и материал покрытия, содержащий по меньшей мере одно отверждаемое посторонним отвердителем связующее вещество в качестве главного связующего вещества для образования слоя покровного лака на слое наполнителя, отличающаяся тем, что материал покрытия для образования слоя наполнителя и материал покрытия для образования слоя покровного лака являются совместимыми в соответствии с DIN EN ISO 12944-5:2008-1, причем материал покрытия для образования слоя покровного лака может быть нанесен на слой наполнителя, до того, как слой наполнителя достиг стадии сушки 1 в соответствии с DIN 53150:2002-09, причем стадию сушки определяют в соответствии с EN ISO 9117-3:2010, и материалы покрытия для образования слоя наполнителя и слоя покровного лака в качестве растворителей содержат органические растворители.

В контексте настоящей заявки вводятся следующие определения:

Понятие «покрытие» описывает совокупность отвержденных слоев, которые должны быть нанесены или были нанесены на субстрат. Под понятием «слой» следует понимать сплошной слой, который образуется путем однократного или многократного нанесения материала покрытия на субстрат. Благодаря отверждению слой превращается в отвержденный слой. При обозначении понятия «покрытие», которое имеет только отвержденный слой, понятия «покрытие» и «отвержденный слой» являются синонимами.

Под понятием «система покрытий» следует понимать совокупность слоев из материалов покрытия, которые должны быть нанесены или были нанесены на субстрат.

Материал покрытия представляет собой жидкий продукт, который при нанесении на подложку обеспечивает слой. После отверждения из этого слоя получается отвержденный слой. Если один за другим наносят несколько материалов покрытия в каждом случае с образованием слоя, то получают систему покрытий. Когда эту систему покрытий отверждают, то получают покрытие, состоящее из соответствующих отвержденных слоев. Для упрощения обозначений материалы покрытия для образования соответствующего слоя называют также как и этот слой, это означает, что материал покрытия для образования слоя наполнителя обозначают как наполнитель и материал покрытия для образования слоя покровного лака обозначают как покровный лак.

Под понятием «испарение растворителей» следует понимать частичное улетучивание летучих частиц из материала покрытия до завершения образования пленки и/или нанесения другого покровного средства. Время испарения растворителей также обозначают как «время flash-off».

Под понятием «отверждение» или «физическая сушка» следует понимать целый комплекс процессов, протекания реакций, превращений и т.д., который сопровождается превращением нанесенного жидким материала покрытия в твердую, хорошо сцепляемую с подложкой пленку. Результатом отверждения является сшитая пленка. Этого можно достичь путем химического или физического сшивания, т.е. переплетения полимерных цепей путем полного удаления растворителя.

Общий термин «связующее вещество» в соответствии с DIN 4618:2007-03 представляет собой нелетучую долю материала покрытия без пигментов и наполнителей. Термин «твердое вещество» описывает нелетучую долю материала покрытия.

Существенным для изобретения является то, что материал покрытия для образования слоя наполнителя и материал покрытия для образования слоя покровного лака являются совместимыми в соответствии с DIN EN ISO 12944-5:2008-1.

Кроме того, важным для изобретения является то, что материал покрытия для образования слоя покровного лака может быть нанесен на слой наполнителя до того, как слой наполнителя достиг стадии сушки 1 в соответствии с DIN 53150:2002-09, причем стадию сушки определяют в соответствии с EN ISO 9117-3:2010.

Посредством нанесения материала покрытия для образования слоя наполнителя на субстрат происходит образование слоя наполнителя. Слой наполнителя служит для того, чтобы выровнять возможно имеющиеся неровности и/или различия цветового тона субстрата. В то же время этот слой, когда он находится в отвержденном состоянии, действует как поглотитель энергии и защищает лежащую под ним поверхность субстрата от пропускания ультрафиолета. Комбинация материалов покрытия в соответствии с изобретением отличается тем, что нанесение материала покрытия для образования слоя покровного лака на слой наполнителя можно осуществлять до того, как слой наполнителя достиг стадии сушки 1 в соответствии с DIN 53150:2002-09, причем стадию сушки определяют в соответствии с EN ISO 9117-3:2010. Это означает, что комбинация материалов покрытия должна быть пригодна для непосредственного нанесения наполнителя и покровного лака способом «мокрый по мокрому».

Это приводит к тому, что при соответствующем применении прямое нанесение «мокрый по мокрому» обоих материалов покрытия происходит так, что между слоем наполнителя и слоем покровного лака не образуется дискретный пограничный слой. Тем самым автоматически обеспечивается межслойная адгезия между отвержденным слоем наполнителя и отвержденным слоем покровного лака.

Из-за технологического процесса получают неизменное время испарения растворителей (flash-off) между нанесением материала покрытия для образования слоя наполнителя и нанесением материала покрытия для образования слоя покровного лака, возникающее в результате циклов при нанесении материалов покрытия и вследствие дополнительных при необходимости операций, таких как предварительное покрытие критических мест, таких как, например, желоба и кромки. Эти неизменные периоды времени испарения растворителей обычно приводят к ухудшению внешнего вида, так что используя комбинацию материалов покрытия в соответствии с изобретением для получения покрытия время испарения растворителей между нанесением наполнителя и покровного лака должно быть как можно короче.

В связи с тем, что комбинация материалов покрытия должна быть пригодной для того, чтобы нанесение материала покрытия для образования слоя покровного лака на слой наполнителя осуществить до того, как этот слой наполнителя достигнет степени высыхания «от пыли», для изобретения является важным, чтобы материалы покрытия для образования слоя наполнителя и слоя покровного лака были совместимы в соответствии с DIN EN ISO 12944-5:2008-01. В общем, это означает, что при нанесении покровного лака на невысохший до степени высыхания «от пыли» слой наполнителя не возникает никаких нежелательных эффектов. В частности, это означает, что не происходит никаких отрицательных физических или химических взаимодействий, которые оказывают негативное влияние на образование пленки или свойства полученного покрытия. Нежелательные эффекты в контексте настоящего изобретения в частности представляют собой образование дискретной границы раздела фаз между слоем наполнителя и слоем покровного лака, вследствие чего не возникает частичное смешение слоя наполнителя и слоя покровного лака. Помимо этого, нежелательно, чтобы происходило расслоение соответствующих материалов покрытия, вследствие чего, например, может появиться градиент главного связующего вещества в соответствующем слое. Другими нежелательными побочными эффектами являются возникновение осаждений в системе покрытий, например, вследствие формирования твердых веществ внутри системы покрытия из-за реакций (осаждения) компонентов материала покрытия для образования слоя наполнителя и компонентов материала покрытия для образования слоя покровного лака; изменения смачивания так, что например, смачивающие добавки слоя наполнителя вступают во взаимодействие со смачивающими добавками слоя покровного лака, вследствие чего получают дестабилизацию пигментов или наполнителей. В контексте настоящего изобретения к нежелательным эффектам также относят нежелательные поверхностные эффекты полученного покрытия, такие как, например, возникновение полостей, пузырьков или подобных проплешин в покрытии.

Материалы покрытия для образования слоя наполнителя и слоя покровного лака содержат по меньшей мере один окрашивающий пигмент.

Пигменты, в соответствии с DIN EN ISO 4618, представляют собой красящие средства, состоящие из тонких частиц, которые являются нерастворимыми в жидкой фазе материала покрытия и их применяют из-за их оптических, защитных и/или декоративных свойств. При этом понятие «красящее средство» включает в себя черные или белые красители. Предпочтительными пигментами являются окрашивающие пигменты и/или придающие эффект пигменты и антикоррозионные пигменты. Под придающими эффект пигментами следует понимать такие, которые обеспечивают какой-либо оптический эффект, который, в частности, основывается на отражении света.

Примерами пригодных неорганических окрашивающих пигментов являются пигменты белого цвета, такие как цинковые белила, сульфид цинка или литопон; пигменты черного цвета, такие как сажа, железомарганцевый черный или шпинельный черный; цветные пигменты, такие как оксид хрома, гидроксид хрома зеленый, зеленый кобальт или зеленый ультрамарин, кобальтовая синь, синий ультрамарин или марганцевый голубой, фиолетовый ультрамарин или кобальтовый и марганцевый фиолетовый, красный железооксидный пигмент, сульфоселенид кадмия, молибдатный крон или красный ультрамарин; коричневая окись железа, коричневый смешанный, шпинельные и корундовые фазы или оранжевый хром; или желтая окись железа, никель-титан желтый, хром-титан желтый, сульфид кадмия, сульфид цинка и кадмия, желтый хром или ванадат висмута.

Другими неорганическими окрашивающими пигментами являются диоксид кремния, оксид алюминия, гидрат оксида алюминия, в частности бемит, диоксид титана, оксид циркония, окись церия и их смеси.

Примерами пригодных органических окрашивающих пигментов являются моноазопигменты, бисазопигменты, антрахиноновые пигменты, бензимидазоловые пигменты, хинакридоновые пигменты, хинофталоновые пигменты, дикетопирролопиролловые пигменты, диоксазиновые пигменты, индантроновые пигменты, изоиндолиновые пигменты, изоиндолиноновые пигменты, азометиновые пигменты, тиоиндигопигменты, металлокомплексные пигменты, периноновые пигменты, периленовые пигменты, фталоцианиновые пигменты или анилиновый черный.

Как правило, можно проверить совместимость двух материалов покрытия при испытании вручную. Для этой цели в случае непигментированных материалов покрытия их смешивают в прозрачной емкости. В случае пигментированных материалов покрытия изготавливают экстракт материалов покрытия, который не содержит пигменты. Если оба материала покрытия при смешивании образуют светлый, гомогенный и стабильный раствор, то материалы покрытия совместимы друг с другом. При охлаждении смесей до минус 40°С и оценивании светопроницаемости на предмет чистоты цвета и прозрачности может быть установлена совместимость любых смесей материалов покрытия соответственно любых комбинаций связующих веществ. Наряду с температурой также изменяющимися являются выбранные скорость охлаждения, продолжительность охлаждения и хранения, а также используемые количества. Поэтому переменные для сравнительных тестов должны поддерживаться постоянными или достаточно схожими. В дополнение к визуальной оценке также существует техническая возможность «определения мутности» по аналогии с фотометрическими способами. Это позволяет улучшить количественную оценку результатов.

Совместимость материалов покрытия в комбинации материалов покрытия преимущественно достигается благодаря тому, что главное связующее вещество материала покрытия для образования слоя наполнителя и главное связующее вещество материала покрытия для образования слоя покровного лака являются совместимыми в соответствии с DIN EN ISO 12944-5:2008-01. Нежелательные побочные эффекты в отношении совместимости связующих веществ в контексте настоящего изобретения в особенности наряду с уже приведенными побочными эффектами относительно материалов покрытия, показывают, что отверждение главного связующего вещества не нарушает отверждение другого связующего вещества таким образом, что в полученном покрытии возникают изъяны, такие как, например, поверхностные дефекты. Чтобы прояснить эту ситуацию, приведен следующий пример: главное связующее вещество материалов покрытия для образования слоя наполнителя и слоя покровного лака поддаются очень хорошему и беспредельному смешиванию. Одно главное связующее вещество в преобладающей степени содержит очень реакционноспособные первичные гидроксильные группы, в то время как другое главное связующее вещество содержит только немного реакционноспособных гидроксильных групп. Вследствие нанесения материала покрытия для образования слоя покровного лака на слой наполнителя, прежде чем он достиг степени высыхания «от пыли», происходит частичное смешивание материалов покрытия и тем самым также частичное смешивание главных связующих веществ, в результате чего оба главных связующих вещества также будут составной частью другого слоя. Отверждение путем химического сшивания гидроксильных групп обоих главных связующих веществ будет происходить с существенной разницей по времени, что приведет к образованию очень неустойчивой поверхности. Совместимость главных связующих веществ материалов покрытия для образования слоя наполнителя и слоя покровного лака преимущественно достигается за счет того, что главное связующее вещество материала покрытия для образования слоя наполнителя и главное связующее вещество для образования слоя покровного лака слоя относятся к тому и тому же классу связующих веществ.

Понятие «класс связующих веществ» в контексте настоящего изобретения означает, что главные связующие вещества относятся к одному классу химических веществ. В контексте настоящего изобретения классы химических веществ представляют собой, например, поликонденсационные смолы, такие как алкидные смолы, насыщенные и ненасыщенные полиэфирные смолы, полиамиды, полиимиды, силиконовые смолы, а также сшивающие смолы, такие как фенольные смолы и мочевинные смолы. Кроме того, один класс химических веществ представляют собой смолы, полученные в результате реакции полиприсоединения, такие как, например, полиуретаны или эпоксидные смолы, и полимеризационные смолы, такие как, например, полиолефины, поливиниловые соединения или поли(мет)акрилаты.

Преимущественно главное связующее вещество материалов покрытия для образования слоя наполнителя и слоя покровного лака выбирают из группы, которая включает сшивающие изоцианатами содержащие полигидроксильные группы полиэфирные и полиакрилатные смолы и их смеси, причем предпочтительными являются сшивающие изоцианатами содержащие полигидроксильные группы полиакрилатные смолы.

Главные связующие вещества комбинации материалов покрытия в соответствии с изобретением, состоящей из наполнителя и покровного лака, представляют собой отверждаемые посторонним отвердителем связующие вещества, т.е. наполнитель и покровный лак комбинации материалов покрытия в соответствии с изобретением в каждом случае представляют собой 2-компонентную систему, которая в каждом случае содержит компонент сшивающего агента и подлежащий сшиванию компонент.

Преимущественно соотношение реакционноспособных групп сшивающего компонента к реакционноспособным группам компонента, подлежащего сшиванию в главном связующем веществе, выбирают таким образом, что это соотношение между материалом покрытия для образования слоя наполнителя и материалом покрытия для образования слоя покровного лака является подобным. Подобным образом, в данном контексте это означает, что соотношение реакционноспособных групп друг к другу между обоими материалами покрытия комбинации материалов покрытия в соответствии с изобретением преимущественно не отличается более, чем на 30%, предпочтительнее на 20%, особенно предпочтительно на 10%. Наиболее предпочтительно соотношение реакционноспособных групп сшивающего компонента к реакционноспособным группам подлежащего сшиванию компонента связующих веществ обоих материалов покрытия комбинации материалов покрытия по существу является идентичным. В основном, «идентичное» означает, что это соотношение между материалом покрытия для образования слоя наполнителя и материалом покрытия для образования слоя покровного лака отличается не более чем на 5%.

Кроме того, предпочтительно, что реакционноспособные группы компонентов сшивающего агента, а также реакционноспособные группы подлежащих сшиванию компонентов связующих веществ материалов покрытия, являются как можно более схожими химически, особенно предпочтительно являются химически идентичными.

Наиболее предпочтительно реакционноспособные группы сшивающего компонента представляют собой изоцианатные группы и реакционноспособные группы подлежащего сшиванию компонента являются гидроксильными группами.

Описанные выше предпочтительные варианты осуществления в качестве примера показывают, как можно достичь совместимости главных связующих веществ материалов покрытия для образования слоя наполнителя и слоя покровного лака.

Наиболее предпочтительно, что главное связующее вещество материалов покрытия для образования слоя наполнителя и для образования слоя покровного лака являются идентичными.

Материал покрытия для образования слоя наполнителя и материал покрытия для образования слоя покровного лака в качестве растворителей содержат органические растворители.

Под понятием «органические растворители» в связи с комбинацией материалов покрытия в соответствии с изобретением понимают такие материалы покрытия, которые в качестве растворителей содержат органические растворители в качестве главного компонента и тем самым по существу не содержат воду. Однако при необходимости материалы покрытия могут содержать воду в очень незначительных долях. Преимущественно доля воды составляет самое большее 1,0 мас.-%, особенно предпочтительно самое большее 0,5 мас.-%, наиболее предпочтительно самое большее 0,1 мас.-%, в частности самое большее 0,01 мас.-% в каждом случае в пересчете на общую долю содержания растворителей, содержащихся в материалах покрытия.

Пригодными являются все растворители, которые при выбранных условиях реакции не являются реакционноспособными или их реакционная способность в отношении реагентов является незначительной и в которых реактанты и реакционные продукты является растворимыми по меньшей мере частично. К тому же, в частности, следует указать, что органические растворители с гидроксильными группами препятствуют сшиванию изоцианатами связующего вещества и возникают нежелательные побочные реакции. Поэтому предпочтительно, что органические растворители выбирают таким образом, что по существу они не содержат одноатомные или многоатомные спирты. Однако, при необходимости материалы покрытия могут содержать одноатомные или многоатомные спирты в очень малых долях. Преимущественно доля одноатомных или многоатомных спиртов составляет самое большее 1,0 мас.-%, особенно предпочтительно самое большее 0,5 мас.-%, наиболее предпочтительно самое большее 0,1 мас.-%, в частности самое большее 0,01 мас.-% в каждом случае в пересчете на общую долю содержания растворителей, содержащихся в материалах покрытия.

В качестве примеров органических растворителей следует назвать гетероциклические, алифатические или ароматические углеводороды, простые эфиры, сложные эфиры, кетоны и амиды, такие как, например, N-метилпирролидон, N-этилпирролидон, диметилформамид, толуол, ксилол, простой диэтиленгликольдиметиловый эфир, циклогексанон, метилэтилкетон (MEK), метилизобутилкетон (MIBK), ацетон, изофорон, 2-гептанон (MAK), бутилгликольацетат (BGA), бутилацетат или их смеси. Особенно предпочтительно органические растворители выбирают из группы, включающей 2-гептанон (MAK), бутилгликольацетат (BGA), бутилацетат, а также их смеси.

Преимущественно органические растворители материала покрытия для образования слоя наполнителя и органические растворители материала покрытия для образования слоя покровного лака принадлежат к одинаковому классу растворителей. Понятие «класс растворителей» в контексте настоящего изобретения означает, что растворители имеют сходную химическую структуру или подобные или одинаковые функциональные группы. Классы растворителей представляют собой, например, ароматические углеводороды, алифатические углеводороды, сложные эфиры, кетоны или простые эфиры.

При этом, кроме того, предпочтительно, что органические растворители материала покрытия для образования слоя наполнителя и органические растворители материала покрытия для образования слоя покровного лака насколько это возможно являются подобными. Подобие растворителей или их смесей в частности означает, что они обладают подобной полярностью.

Особенно предпочтительно органические растворители выбирают из группы, включающей 2-гептанон (MAK), бутилгликольацетат (BGA), бутилацетат, а также их смеси.

Предпочтительно, что органические растворители материала покрытия для образования слоя наполнителя и органические растворители материала покрытия для образования слоя покровного лака являются идентичными.

В особенности предпочтительно, что главное связующее вещество и органические растворители материала покрытия для образования слоя наполнителя и главное связующее вещество и органические растворители материала покрытия для образования слоя покровного лака являются идентичными.

Преимущественно материал покрытия для образования слоя наполнителя содержит наполнители.

Наполнителями в соответствии с DIN EN ISO 4618 являются материалы в зернистом или порошкообразном виде, которые нерастворимы в жидкой фазе материала покрытия и их применяют для достижения или воздействия на определенные физические свойства. Так как между пигментами и наполнителями в отношении их предполагаемого использования можно получить пересечение, то для их различения часто используют показатель преломления. Для наполнителей он составляет менее 1,7, почему этот класс продукта не обеспечивает существенной рассеивающей способности и укрывистости.

Преимущественно материалы покрытия для образования слоя наполнителя и слоя покровного лака в каждом случае имеют долю содержания твердых веществ по меньшей мере в 40 мас.-%, предпочтительнее по меньшей мере в 50 мас.-%, наиболее предпочтительно по меньшей мере в 65 мас.-%. Это означает, что используемые материалы покрытия для образования слоя наполнителя и слоя покровного лака преимущественно по меньшей мере представляют собой так называемые материалы покрытия с высоким содержанием сухого вещества (HS) или более предпочтительно со сверхвысоким содержанием сухого вещества (UHS). Благодаря преимущественно высокому содержанию твердых веществ можно гарантировать, что возможно нанесение желаемой толщины слоя при помощи «прохода» распылением.

Общего действующего определения для терминов MS (среднее содержание сухого вещества), HS (высокое содержание сухого вещества) или UHS (сверхвысокое содержание сухого вещества) не существует. В установках для нанесения лакокрасочных материалов без термической очистки отработанного воздуха (дожигания) по соображениям защиты окружающей среды содержание растворителей в готовых для распыления смесях должно быть как можно ниже. Поэтому в ЕС (а также и в других странах) были приняты разные предельные значения в зависимости от области применения, чтобы разрешить эксплуатацию таких установок. Под этим определением подразумевают MS-лаки с содержанием ЛОС > 420 г/л, HS-лаки < 420 г/л и UHS < 350 г/л. Определение осуществляют, например, в соответствии с DIN EN ISO 11890 или согласно ASTM D2369 и рассчитывают по формуле:

ЛОС (г/л) = (масса летучих компонентов [г] - масса воды [г]) / (объем лака [л] - объем воды [л]),

причем органическое соединение классифицируют как летучее, когда оно при 293,15 К имеет давление пара 0,01 КПа.

Так как долю содержания воды в каждом случае вычитают и осуществляют пересчет на объем безводного материала покрытия, то получается сопоставимость эмиссии при одинаковом нанесении (эффективность нанесения, количество «проходов» распылением) и одинаковой окрашенной поверхности даже с по-разному пигментированными лаками. Соответствующее определение относится к настоящему изобретению.

Преимущественно у материалов покрытия комбинации материалов покрытия для образования слоя наполнителя и слоя покровного лака реология оптимизирована в том отношении, что они обладают достаточной устойчивостью к потекам и устойчивостью к «закипанию». Преимущественно этого достигают за счет использования реологических средств и в случае необходимости антивспенивателей. Примерами реологических средств, которые преимущественно могут быть использованы в материалах покрытия комбинации материалов покрытия в соответствии с изобретением для регулирования реологических свойств материалов покрытия, являются пирогенные кремниевые кислоты, бентониты, а также полимеры с функциональными мочевинными группами.

Другим объектом изобретения является применение предлагаемой в изобретении комбинации материалов покрытия для получения системы покрытия, состоящей из слоя наполнителя и слоя покровного лака на субстрате, отличающаяся тем, что i-a) на субстрат материал покрытия для образования слоя наполнителя с образованием слоя наполнителя наносят и i-b) на слой наполнителя материал покрытия для образования слоя покровного лака с образованием слоя покровного лака наносят, причем

нанесение материала покрытия для образования слоя покровного лака в i-б) осуществляют, до того, как материал покрытия для образования слоя наполнителя в i-a) достиг стадии сушки 1 в соответствии с DIN 53150:2002-09, причем стадию сушки определяют в соответствии с EN ISO 9117-3:2010.

Преимущественно состоящую из слоя наполнителя и слоя покровного лака систему покрытий применяют для получения покрытия, состоящего из отвержденного слоя наполнителя и отвержденного слоя покровного лака, тем, что систему покрытий отверждают.

Предпочтительно нанесение материала покрытия для образования слоя наполнителя и материала покрытия для образования слоя покровного лака осуществляют посредством пневматического и/или электростатического распыления (ESTA). Эти операции могут быть дополнены ручными операциями, такими как предварительная окраска критических участков.

Предпочтительно материалы покрытия для образования слоя наполнителя и слоя покровного лака в каждом случае наносят такой толщиной влажного слоя, что получают толщину сухой пленки отвержденного слоя наполнителя от 25 до 35 мкм и толщину сухой пленки отвержденного слоя покровного лака от 40 до 80 мкм.

Толщину сухой пленки отвержденного слоя наполнителя и отвержденного слоя покровного лака определяют с помощью микроскопа на основании шлифа поперечного сечения. Для этой цели, изготовленные отвержденные слои отделяют от субстрата с помощью пригодных инструментов, например, посредством скальпеля. Полученные таким образом отрезки пленки фиксируют на предметном стекле, так что покрытие можно рассматривать под микроскопом (так называемое поперечное сечение). Благодаря калиброванной соответствующим образом микроскопии в связи с аналитическими оценками изображения, измерения толщины слоя можно проводить с точностью плюс/минус 1 мкм.

Предлагаемая в изобретении комбинация материалов покрытия в особенности пригодна для получения покрытий на легковых автомобилях и автомобилях коммерческого назначения, таких как грузовые автомобили, фургоны или автобусы. Поэтому преимущественно субстрат представляет собой кузов или кабину транспортного средства или их составную часть. Особенно предпочтительно субстрат является кузовом или кабиной легкового автомобиля и автомобиля коммерческого назначения, в частности, грузовых автомобилей, фургонов или автобусов.

Вышеприведенные варианты осуществления показывают, что благодаря предлагаемой в изобретении комбинации материалов покрытия, а также их применению в соответствии с изобретением, можно чрезвычайно снизить сложность изготовления покрытия. Так, например, в случае 2-компонентных материалов покрытия, в которых применяют идентичный сшивающий компонент в наполнителе и в покровном лаке, с точки зрения технологии можно отказаться от дополнительной, отдельной линии для сшивающего компонента. Кроме того, материалы покрытия для образования слоя наполнителя и для образования слоя покровного лака могут быть обработаны в одной установке. В результате возможно существенное расширение производственных мощностей за счет экономии отдельной линии для нанесения слоя наполнителя, так что тем самым можно осуществить значительное снижение капитальных затрат на покрытую площадь.

Предлагаемая в изобретении комбинация материалов покрытия позволяет сэкономить на подверженных ошибкам технологических операциях, что приводит к уменьшению возможных дефектов, времени и расходов на процесс. Таким образом, при применении комбинации материалов покрытия в соответствии с изобретением для получения покрытия, отсутствуют испарение растворителей соответственно отверждение слоя наполнителя в печи, возможно необходимая коррекционная шлифовка отвержденного слоя наполнителя, промежуточное хранение покрытого слоем наполнителя кузова соответственно его составных частей в буферных зонах, а также в случае необходимости неизбежная его очистка перед нанесением материала покрытия для образования слоя покровного лака. Посредством этого могут быть уменьшены дефекты поверхности вследствие нанесения не надлежащим образом или неоптимальной сбалансированности материалов покрытия, как например, образование пузырьков в слоях покровного лака на основе растворителей из-за воды из недостаточно выветренного или высушенного водного слоя наполнителя. Также благодаря комбинации материалов покрытия в соответствии с изобретением сводится к минимуму возникновение дефектов смачивания (воздушных полостей) на окрашиваемых поверхностях с низкой поверхностной энергией. Изготовленные при помощи комбинации материалов покрытия в соответствии с изобретением покрытия проявляют профиль свойств, который по меньшей мере сопоставим с покрытиями из уровня техники.

В дальнейшем настоящее изобретение будет дополнительно объяснено при помощи следующих примеров.

Если не указано иное, то части являются массовыми частями, а данные в процентах являются массовыми процентами.

Если не указано иное, то вся стандартная информация относится к текущей версии на дату подачи настоящего изобретения.

Сокращения и исходные вещества

Долю нелетучих компонентов, т.е. содержание твердых веществ (доля твердых веществ), материалов покрытия определяю в соответствии с DIN EN ISO 3251 (дата: июнь 2008).

Продолжительность испытания составляет 60 минут при температуре 130°С. Долю нелетучих компонентов, оставшуюся после сушки, устанавливают по отношению к навеске и указывают процентное содержание твердых веществ в композиции покровного средства.

Определение гидроксильного числа: гидроксильное число рассчитывают посредством стехиометрии используемых компонентов. Гидроксильное число рассчитывают из используемых функциональных гидроксильных компонентов за вычетом достигнутого кислотного числа с прибавлением дополнительных гидроксильных групп, возникающих в результате реакции разрыва кольца.

Определение кислотного числа: кислотное число определяют путем титрования с раствором KOH в соответствии с DIN EN ISO 2114. При этом кислотное число указывает количество гидроксида калия в мг, которое расходуется для нейтрализации 1 г соответствующего соединения.

Указанные гидроксильные числа, а также кислотные числа в каждом случае пересчитывают на долю содержания твердых веществ в материале покрытия.

Определение молекулярного веса: определения молекулярного веса осуществляют посредством гель-проникающей хроматографии (ГПХ) при 40°С при помощи насоса для жидкостной хроматографии высокого давления и детектора показателя преломления. В качестве элюента применяют тетрагидрофуран со скоростью элюирования 1 мл/мин. Калибровку выполняют с использованием стандарта Poly-MMA. Определяют среднечисленный молекулярный вес Mn, средневесовой молекулярный вес Mw и Мр, причем показатель полимолекулярности Мр рассчитывают из Мр=Mw/Mn.

Определение температуры перехода в стеклообразное состояние Tg осуществляют в соответствии с DIN 53765.

Измерение вязкости проводили при 23°С с использованием ротационного вискозиметра фирмы Brookfield, Typ CAP 2000+, шпиндель 3 со скоростью сдвига 1250 с-1.

В следующих примерах вариантов осуществления в каждом случае нанесение выполняли с помощью ESTA на покрытом посредством KTL (катодного электроосаждения) субстрате; толщина высушенного слоя: наполнитель в каждом случае 30 мкм, покровный лак в каждом случае 50 мкм.

Уровень техники: сравнительный пример образец 1 с коммерчески доступным наполнителем (наполнитель 1) и коммерчески доступным 2-K-покровным лаком белого цвета (покровный лак 1) (оба от фирмы BASF Coatings GmbH

Наполнитель 1 представляет собой базирующийся на растворителях 1-K-наполнитель на основе сложного полиэфира, который был сшит меламиновой смолой. В качестве альтернативы могут быть применены другие коммерчески доступные наполнители на основе растворителей, такие как, например, сшитые полиамином эпоксидные смолы или сшитые олигоизоцианатом ОН-функциональные акрилатные смолы, а также водные наполнители.

Покровный лак 1 представляет собой 2-K-покровный лак (белого цвета) на основе ОН-функциональной акрилатной смолы, который был сшит олигоизоцианатом (в композиции, подобный композиции покровного лака 2).

Наполнитель и покровный лак комбинации материалов покрытия в соответствии с изобретением:

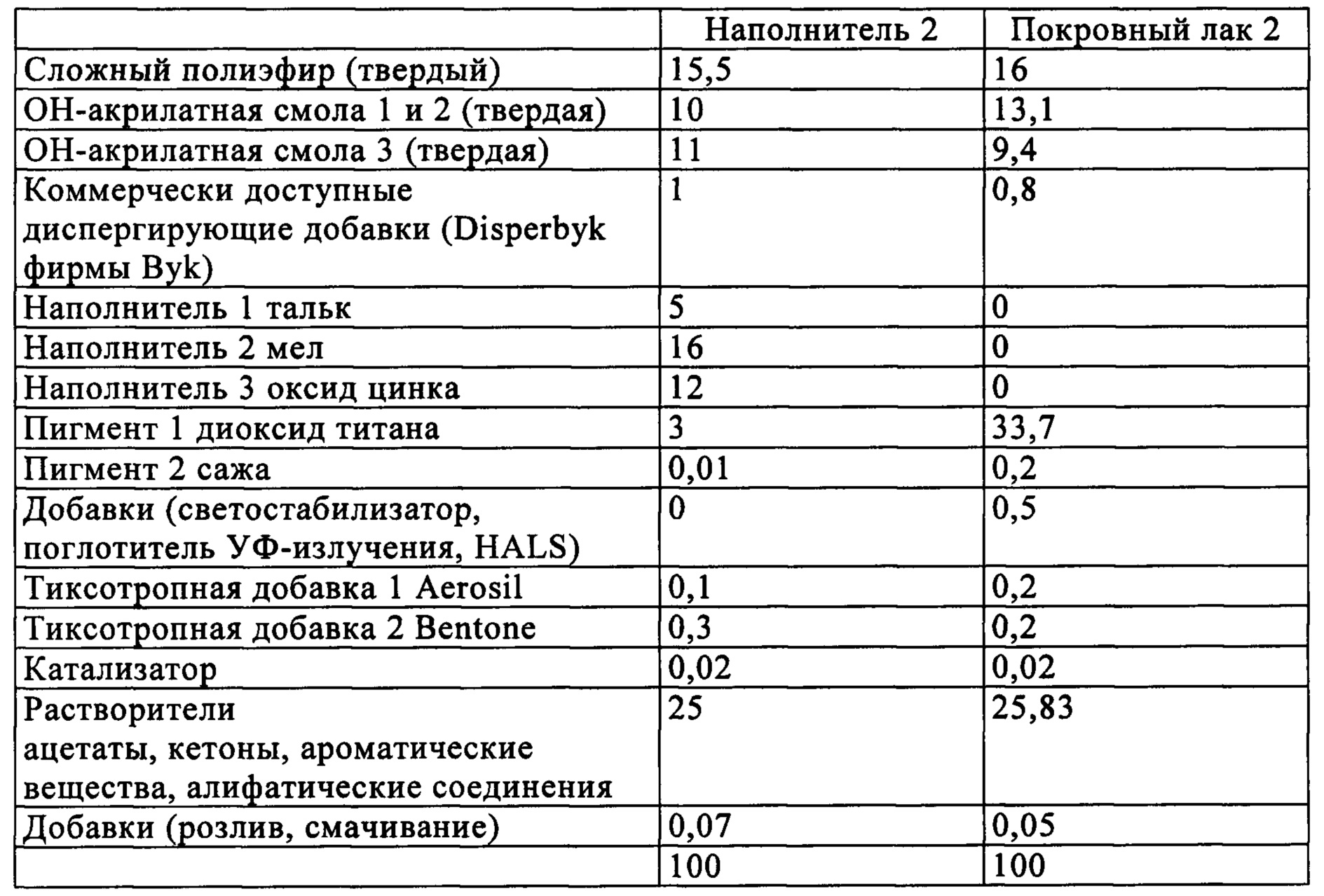

базирующийся на растворителях 2-K-наполнитель (наполнитель 2) и базирующийся на растворителях 2-K-покровный лак (белого цвета) (покровный лак 2).

Описание отдельных способов синтеза для получения комбинации материалов покрытия в соответствии с изобретением

Сложный полиэфир:

Аналог: лит: Research Disclosure (2006), 505 (май), Р520-Р521 (№505044) CODEN: RSDSBB; ISSN: 0374-4353

Аналогично примеру А из указанной выше ссылки на литературный источник подвергают взаимодействию 1 моль ТМР с 2 молями HHPSA, а затем во второй стадии полученный из него продукт с 2 молями Cardura Е 10® при 120°С. Спустя еще 2 ч. охлаждают при этой температуре и продукт солюбилизируют смесью из 2 частей ксилола и 1 части SOLVENTNAPHTHA 160/180 до содержание твердых веществ в 84±1%.

Получают вязкий раствор с вязкостью от 3400 до 4800 мПа⋅с.

ОН-функциональный акрилат 1:

ОН-функциональный акрилат, полимеризованный в SOLVENTNAPHTHA 160/180 с гидроксильным числом 115-125 мг KOH/г, Tg в 33°С, кислотным числом 5-8 мг KOH/г, среднечисленным молекулярным весом 1200-2000 дальтон и средневесовым молекулярным весом 3300-5100 дальтон (измерено по сравнению с поли-метилметакрилатом в качестве стандарта); содержанием твердых веществ в 65±1. Температура полимеризации составляет 160°С под давление (3 бар абс.). Растворитель представляет собой смесь из SOLVENTNAPHTHA 160/180 и н-бутилацетата в соотношении 4:1. ОН-акрилат обладает вязкостью в 650-1000 мПа⋅с. Мономерная композиция состоит приблизительно в равных частях из стирола, гидроксиэтилметакрилата, метилметакрилата, а также изодецилметакрилата.

ОН-функциональный акрилат 2:

ОН-функциональный акрилат, полимеризованный в бутилацетате с гидроксильным числом 152-160 мг KOH/г, Tg в 55°С, кислотным числом 8-10 мг KOH/г, среднечисленным молекулярным весом 1600-2200 дальтон и средневесовым молекулярным весом 3900-4500 дальтон (измерено по сравнению с поли-метилметакрилатом в качестве стандарта); содержанием твердых веществ 55±1%. Растворитель представляет собой смесь из SOLVENTNAPHTHA 160/180 и н-бутилацетата в соотношении 7:1.

ОН-акрилат обладает вязкостью в 900-1300 мПа⋅с. Мономерная композиция состоит приблизительно в равных частях из стирола, бутилметакрилата, гидроксиэтилметакрилата, гидроксипропилметакрилата, а также циклогексилметакрилата и незначительной доли акриловой кислоты.

ОН-функциональный акрилат 3:

ОН-функциональный акрилат, полимеризованный в бутилацетате с гидроксильным числом 115-125 мг KOH/г, Tg в 33°С, кислотным числом 5-8 мг KOH/г, среднечисленным молекулярным весом 1300-1500 дальтон и средневесовым молекулярным весом 3700-4500 дальтон (измерено по сравнению с поли-метилметакрилатом в качестве стандарта); содержанием твердых веществ в 78±1% в бутилацетате. Температура полимеризации составляет 160°С под давлением (3 бар абс.). Получают вязкотекучий раствор с вязкостью 5800-6300 мПа⋅с. Мономерная композиция состоит приблизительно в равных частях из стирола, гидроксиэтилметакрилата, метилметакрилата, а также изодецилметакрилата.

Пример варианта осуществления для состава из наполнителя и покровного лака комбинации материалов покрытия в соответствии с изобретением (наполнитель 2 с покровным лаком 2)

Как наполнитель, так и покровный лак были сшиты посредством коммерчески доступного алифатического олигоизоцианата на основе гексаметилендиизоцианата (HDI). В качестве альтернативы сшивание можно также осуществить изофорондиизоцианатом (IPDI).

Само нанесение в каждом случае осуществляли при идентичных условиях, с ESTA (электростатическое нанесение), на том же расстоянии, с одинаковыми скоростями истечения, скоростями струй, частотой вращения колокола и т.д.

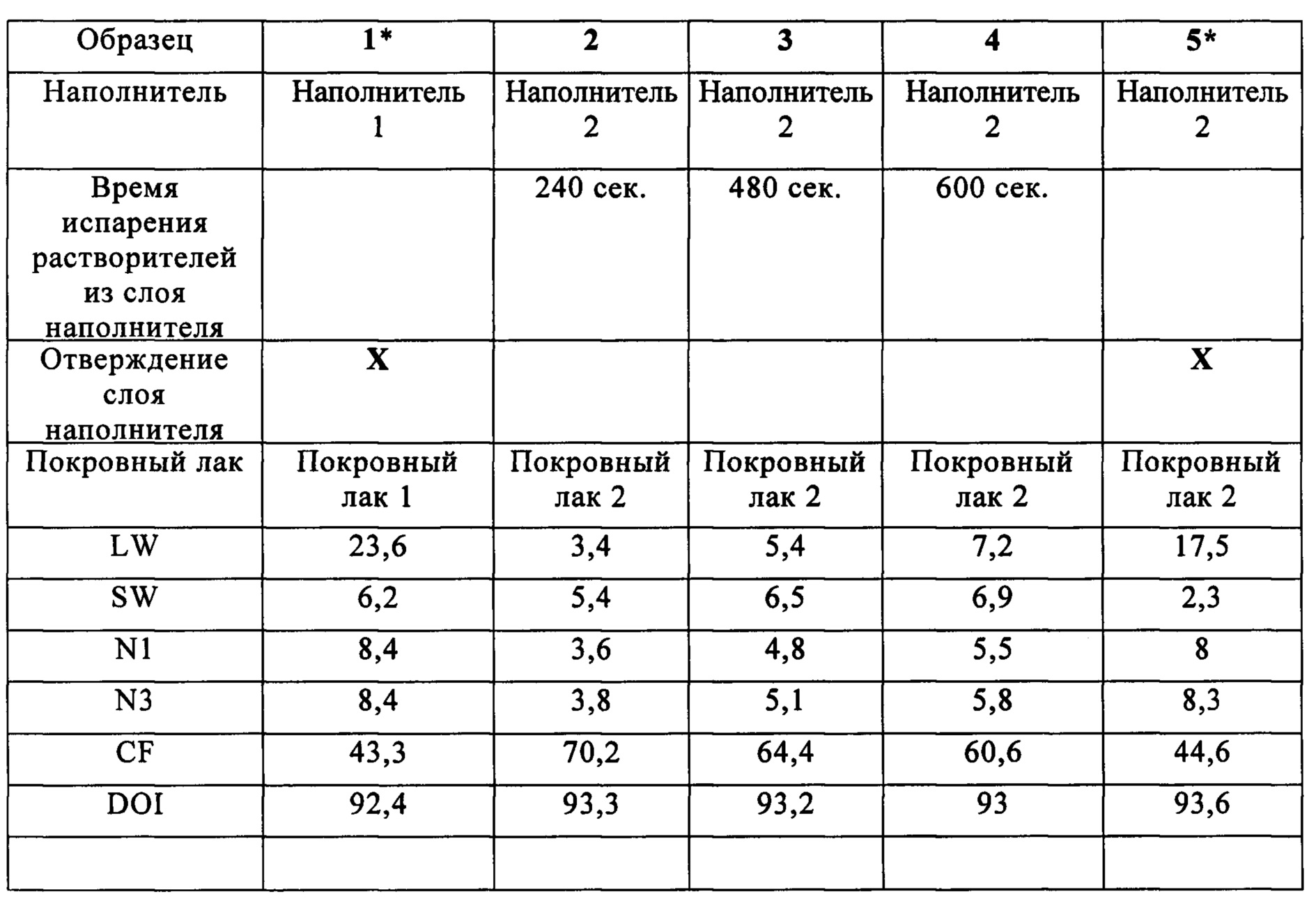

* не в соответствии с изобретением

Образцы в соответствии с изобретением: В примерах 2, 3 и 4 в соответствии с изобретением материал покрытия для образования слоя покровного лака наносят до того, как материал покрытия для образования слоя наполнителя достиг стадии сушки 1 в соответствии с DIN 53150:2002-09. Образцы отличаются временем испаряемости растворителей из слоя наполнителя.

Сравнительные образцы с наполнителем 1 соответственно наполнителем 2: покровный лак наносили после отверждения наполнителя в каждом случае на отвержденный слой наполнителя.

Образец 1: наполнитель 1, термически отвержденный перед нанесением покровного лака

Образец 5: наполнитель 2, термически отвержденный перед нанесением покровного лака.

В комбинации не в соответствии с изобретением наполнителя 1 с покровный лаком 1 или 2 (в таблице не указаны) и при нанесении покровных лаков на слой наполнителя до того, как она достигла степени высыхания «от пыли» согласно приведенному в таблице времени испаряемости растворителей, были получены матовые поверхности покровного лака. Это является нежелательным побочным эффектом. Поверхностные свойства матовой поверхности не могут быть измерены с помощью волнового сканирующего прибора.

Измерение оптических свойств осуществляли с использованием коммерчески доступного прибора двойной волновой сканер фирмы Byk Gardner. Полученные таким образом на глянцевых поверхностях измеренные величины были пересчитаны при помощи прилагаемого программного обеспечения в следующие значения:

• Величины длинной волны (LW), короткой волны (SW),

• Величины N1 и N3 (в соответствии со шкалами BMW, которые представляют рассматривание поверхности с расстояния 1 соответственно 3 м)

• Величины CF (в соответствии со шкалами FORD, которые составлены из блеска, четкости и апельсиновой корки)

• DOI (примерно соответствует глянцу под углом рассматривания в 20°)

При этом для оценки оптического результата, лучшие оптические свойства, присутствуют, когда:

• чем меньше LW и SW и/или когда LW < SW

• чем меньше N1 и N3

• чем больше CF

В таблице с результатами показано, что образец 2 (предлагаемая в изобретении комбинация материалов покрытия из наполнителя 2 и покровного лака 2 с самым коротким временем испарения растворителей) обладает наилучшими оптическими свойствами. Удлинение временем испаряемости ухудшает оптические свойства вопреки существовавшему до сих пор опыту с известными комбинациями материалов покрытия из уровня техники. В целом установлено, что все образцы в соответствии с изобретением обладают хорошими оптическими свойствами. В особенности, изготовленное из комбинации материалов покрытия в соответствии с изобретением покрытие демонстрирует наилучшие результаты в отношении глянца и розлива.

Реферат

Изобретение относится к комбинации материалов покрытия, состоящей из содержащего по меньшей мере один окрашивающий пигмент материала покрытия, который содержит по меньшей мере одно отверждаемое посторонним отвердителем связующее вещество в качестве главного связующего вещества для образования слоя наполнителя на субстрате, и содержащего по меньшей мере один окрашивающий пигмент материала покрытия, который содержит по меньшей мере одно отверждаемое посторонним отвердителем связующее вещество в качестве главного связующего вещества для образования слоя покровного лака на слое наполнителя, материал покрытия для образования слоя наполнителя и материал покрытия для образования слоя покровного лака являются совместимыми в соответствии с DIN EN ISO 12944-5: 2008-1, причем материал покрытия для образования слоя покровного лака может быть нанесен на слой наполнителя, прежде чем слой наполнителя достиг стадии сушки 1 в соответствии с DIN 53150: 2002-09, причем стадию сушки определяют в соответствии с EN ISO 9117-3: 2010, материалы покрытия для образования слоя наполнителя и слоя покровного лака в качестве растворителей содержат органические растворители и, что главное, связующее вещество материалов покрытия для образования слоя наполнителя и слоя покровного лака выбирают из группы, включающей сшивающие изоцианатами содержащие полигидроксильные группы полиэфирные и полиакрилатные смолы и их смеси. 3 н. и 5 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ покрытия металлических лент

Комментарии