Полиуретановые композиции материалов покрытий и их применение для производства многослойных красочных систем - RU2689313C1

Код документа: RU2689313C1

Описание

Настоящее изобретение касается композиций материалов покрытий, включающих как минимум один содержащий полигидроксильную группу компонент (А), как минимум один компонент (В), имеющий в среднем как минимум одну изоцианатную группу и имеющий в среднем как минимум одну гидролизируемую силановую группу, как минимум один фосфор- или азотсодержащий катализатор (D) для сшивания силановых групп и как минимум один катализатор (Z) для реакции гидроксильных групп с изоцианатными группами. Оно также касается способа производства многослойных красочных систем с применением этих композиций материалов покрытий, а также многослойных систем, получаемых при помощи этого способа.

Уровень техники

Композиции материалов покрытий на основе полиуретанов, а также их применение в качестве крайнего верхнего прозрачного слоя многослойных красочных систем известны уже давно. Также известно, что путем применения полиизоцианатных сшивающих средств, которые дополнительно имеют гидролизируемые силановые группы, можно достигать существенного улучшения устойчивости к царапанью образуемых в результате многослойных красочных систем. В частности, если покрытия отвердевают при относительно низких температурах не выше 90°С, которые являются традиционными для ремонтной окраски автомобилей, а также для покрытия деталей, устанавливаемых в/на автомобилях и коммерческих транспортных средствах, одновременное сшивание через силановые группы и реакцию OH/NCO является очень важным аспектом.

Например, в документе WO 09/077180 описываются композиции материалов покрытий, которые включают полиизоцианатные сшивающие средства, имеющие дополнительные гидролизируемые силановые группы и, в качестве катализаторов, в частности 1,4-диазабицикло[2.2.2]октан (DABCO)-блокированный бис(2-этилгексил) фосфат, и которые применяются, в частности, для покрытий, отверждаемых при низких температурах, более конкретно - от 30 до 90°С.

В документе WO 09/077182 описываются композиции материалов покрытий, которые включают полиизоцианатные сшивающие средства, имеющие дополнительные гидролизируемые силановые группы, и, в качестве катализатора, триэтиламин-блокированный бис(2-этилгексил) фосфат, а также, в качестве еще одного катализатора, амины, более конкретно - бициклические амины, такие, как, например, 1,8-диазабицикло[5.4.0]ундец-7-ен (DBU) или 1,5-диазабицикло[4.3.0]нон-5-ен (DBN).

Однако по-прежнему для обоих материалов покрытия требует усовершенствования отверждение материалов покрытия при низких температурах горячей сушки, не превышающих 100°С.

Кроме того, в документе WO 2014/016026 описываются композиции материалов покрытий, которые включают полиизоцианатные сшивающие средства, имеющие дополнительные гидролизируемые силановые группы и, в качестве катализатора, 1,4-диазабицикло[2.2.2]октан (ОАВСО)-блокированный бис(2-этилгексил) фосфат, а также, в качестве еще одного катализатора, мономерная ароматическая, необязательно замещенная, карбоновая кислота (S), карбоксильная группа которой конъюгирована с π-электронной системой, более конкретно - бензойная кислота. Требует улучшения и устойчивость этих материалов покрытий к химическому воздействию, в частности, устойчивость к раствору гидроксида натрия, а также твердость покрытий сразу после отверждения. Желательно также снижение начальной температуры.

И, наконец, в документе WO 2014/077180 описываются композиции материалов покрытий на основе силанизированных изоцианатных сшивающих средств, причем эти композиции включают комплексы цинк-амидин в качестве катализатора и, в качестве дополнительного компонента, как минимум одну ароматическую монокарбоновую кислоту, более конкретно - бензойную кислоту. Однако недостаток этих материалов покрытий состоит в тенденции применяемого катализатора к пожелтению, особенно при повышенных температурах от 60 до 100°С.

Проблема

Таким образом, проблема, которую позволяет разрешить настоящее изобретение, состояла в устранении вышеописанных недостатков существующего уровня техники. Таким образом, изобретение имело целью обеспечение композиций материалов покрытий вышеупомянутого типа, которые сразу после отверждения при температурах не выше 100°С, более конкретно - не выше 90°С, демонстрируют хорошую стойкость к уплотнению и высокую монтажную прочность со стороны образуемых покрытий. Таким образом, желательной является очень низкая начальная температура, то есть, очень низкая температура, при которой начинается сшивание.

Кроме того, композиции материалов покрытий, даже после отверждения при температурах не выше 100°С, более конкретно - не выше 90°С, должны обеспечивать не только хорошую твердость и устойчивость к царапанью со стороны образуемого покрытия, но при этом и высокую устойчивость образуемого в результате покрытия к химическому воздействию.

Кроме того, композиции материалов покрытий в результате должны обеспечивать покрытия, имеющие наименьшее термическое пожелтение, особенно в условиях испытаний, которые традиционно проводятся в области отделки комплектного оборудования (OEM), таких, как BMW-тест, например, в условиях хранения при 100°С в течение 7 дней. Кроме того, они также должны соответствовать требованиям качества, традиционно предъявляемым в области производства коммерческих транспортных средств и запчастей для установки в/на автомобилях.

И наконец, композиции материалов покрытий, применяемые в процессе, должны быть простыми в производстве, обладать хорошей воспроизводимостью и не должны вызывать экологических проблем во время нанесения этих материалов покрытий.

Решение проблемы

Соответственно, были изобретены композиции материалов покрытий, включающие

а) как минимум один содержащий полигидроксильную группу компонент (А),

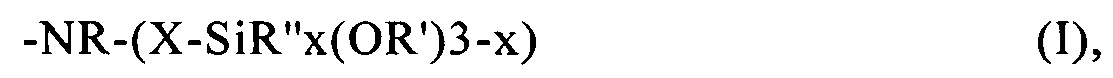

б) как минимум один компонент (В), имеющий в среднем как минимум одну изоцианатную группу и имеющий в среднем как минимум одну гидролизируемую силановую группу формулы (I)

и/или

как минимум одну гидролизируемую силановую группу формулы (II)

R = водород, алкил, циклоалкил, арил или аралкил, причем углеродная цепь может прерываться несмежными кислородными, серными или NRa-группами, где Ra = алкил, циклоалкил, арил или аралкил,

R' = водород, алкил или циклоалкил, причем углеродная цепь может прерываться несмежными кислородными, серными или NRa-группами, где Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R' = этил и/или метил,

X, X' = линейный и/или разветвленный алкиленовый или циклоалкиленовый радикал, имеющий от 1 до 20 атомов углерода, предпочтительно X, X' = алкиленовый радикал, имеющий от 1 до 4 атомов углерода,

R" = алкил, циклоалкил, арил или аралкил, причем углеродная цепь может прерываться несмежными кислородными, серными или NRa-группами, причем Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R" = алкильный радикал, более конкретно - имеющий от 1 до 6 атомов С,

N=от 0 до 2, m=от 0 до 2, m+n=2, и х, у=от 0 до 2,

в) как минимум один фосфор- или азотсодержащий катализатор (D) для сшивания силановых групп и

г) как минимум один катализатор (Z) для реакции гидроксильных групп с изоцианатными группами, причем

I. катализатор (Z) выбирают из группы, к которой относятся карбоксилаты цинка и висмута, хелаты алюминия, циркония, титана и/или бора и/или неорганические, оловосодержащие катализаторы и их смеси, и

II. композиция материала покрытия включает как минимум один ускоритель реакции (R), который выбирают из группы, к которой относятся неорганические кислоты и/или органические кислоты и/или неполные эфиры неорганических кислот и/или неполные эфиры органических кислот.

Настоящее изобретение также обеспечивает способы производства многослойных красочных систем с применением композиций материалов покрытий, а также композиции, получаемые при помощи этих способов, а также их применение. Предпочтительные варианты осуществления станут очевидными по ознакомлении с представленным ниже описанием и зависимыми пунктами формулы изобретения.

Неожиданным и непредвиденным было то, что покрытия, получаемые с использованием композиций материалов покрытий согласно изобретению, сразу после отверждения при температурах не выше 100°С, более конкретно - не выше 90°С, демонстрируют хорошую стойкость к уплотнению и высокую монтажную прочность. Кроме того, композиции материалов покрытий согласно изобретению отличаются низкой начальной температурой, то есть, низкой температурой, при которой начинается сшивание.

Кроме того, даже после отверждения при температурах не выше 100°С, более конкретно - не выше 90°С, композиции материалов покрытий обеспечивают покрытия, обладающие хорошей твердостью и устойчивостью к царапанью и при этом хорошей устойчивость к химическому воздействию.

Кроме того, композиции материалов покрытий обеспечивают покрытия, демонстрирующие очень низкое термическое пожелтение, особенно в условиях испытаний, которые традиционно проводятся в области отделки комплектного оборудования (OEM), таких, как BMW-тест, например, например, в условиях хранения при 100°С в течение 7 дней. Кроме того, они также соответствуют требованиям качества, традиционно предъявляемым в области производства коммерческих транспортных средств и запчастей для установки в/на автомобилях.

И наконец, композиции материалов покрытий просты в производстве, обладают высокой воспроизводимостью и не вызывают экологических проблем во время нанесения этих материалов покрытий.

Описание изобретения

Применяемые согласно изобретению материалы покрытий

В каждом случае выбирали неизменные условия для осуществления настоящего изобретения, и, таким образом, если не указано иное, для определения нелетучих фракций (nfA, также известных как содержание твердого вещества или содержание связующего).

Для определения нелетучей фракции отдельных компонентов (А) или (В) или (С) или (Е) в материале покрытия количество 1 г соответствующего образца соответствующего компонента (А) или (В) или (С) или (Е) наносят на пластинку для определения содержания твердого вещества и нагревают при 130°С в течение 1 ч, затем охлаждают до комнатной температуры и снова взвешивают (в соответствии с ISO 3251). Содержание связующего в компоненте в мас. % затем соответствующим образом определяют путем умножения 100 на соотношение массы остатка соответствующего образца после высушивания при 130°С, деленной на массу соответствующего образца перед высушиванием. Нелетучую фракцию определяли, например, для соответствующих полимерных растворов или смол, присутствующих в композиции покрытия согласно изобретению, таким образом, чтобы обеспечить возможность регулирования и определения массовой части соответствующей составляющей в смеси из двух или более составляющих или в композиции покрытия в целом. В случае компонентов серийного производства содержание связующего в этом компоненте также может приравниваться с достаточной точностью к указанному содержанию твердого вещества, если не указано иное.

Содержание связующего в композиции материала покрытия в каждом случае является общим содержанием связующего компонентов (А) плюс (В) плюс (С) плюс (Е) композиции материала покрытия перед сшиванием. Известным специалистам в данной области способом на основе доли связующего этих компонентов (А) или (В) или (С) или (Е) и количества соответствующего компонента (А) или (В) или (С) или (Е), который в каждом случае используют в 100 массовых частях композиции материала покрытия, рассчитывают: содержание связующего в композиции материала покрытия в массовых частях, таким образом, равняется сумме произведений количества соответствующего компонента (А) или (В) или (С) или (Е), используемого в каждом случае в 100 массовых частях композиции материала покрытия, в каждом случае умноженного на содержание связующего соответствующего компонента (А) или (В) или (С) или (Е) в мас. %, и в каждом случае деленного на 100.

С точки зрения изобретения гидроксильное число или ОН-число означает количество гидроксида калия в миллиграммах, которое эквивалентно молярному количеству уксусной кислоты, связанной во время ацетилирования одного грамма данной составляющей. С точки зрения настоящего изобретения, если не указано иное, гидроксильное число определяют экспериментально путем титрования в соответствии с DIN 53240-2: 2007-11 (Определение гидроксильного числа - Часть 2: Способ с катализатором).

С точки зрения изобретения кислотное число означает количество гидроксида калия в миллиграммах, которое требуется для нейтрализации 1 г соответствующей составляющей. С точки зрения настоящего изобретения, если не указано иное, кислотное число определяют экспериментально путем титрования в соответствии с DIN EN ISO 2114: 2006-11.

Среднемассовую (Mw) и среднечисловую (Mn) молекулярную массу с точки зрения настоящего изобретения определяют при помощи гель-проникающей хроматографии при 35°С, с применением насоса для жидкостной хроматографии высокого давления и детектор коэффициента преломления. Применяемым элюентом был тетрагидрофуран, содержащий 0,1 объемн. % уксусной кислоты, со скоростью элюирования 1 мл/мин. Градуирование осуществляют с использованием полистироловых стандартов.

С точки зрения изобретения температуру стеклования, Tg, определяют экспериментально на основе DIN 51005 "Термический анализ (ТА) - Термины" и DIN EN ISO 11357-2 "Термический анализ - Динамическая сканирующая калориметрия (ДСК)". Этот процесс включает отвешивание 10 мг образца в лодочку для образца и помещение ее в устройство для ДСК. Устройство охлаждают до исходной температуры, после чего осуществляют 1-й и 2-й циклы измерений с продувкой инертным газом (N2) при 50 мл/мин со скоростью нагрева 10 К/мин, с повторным охлаждением до исходной температуры между циклами измерений. Измерение традиционно осуществляют в диапазоне температур от температуры приблизительно на 50°С ниже ожидаемой температуры стеклования до температуры приблизительно на 50°С выше температуры стеклования. С точки зрения настоящего изобретения записываемая температура стеклования, согласно DIN EN ISO 11357-2, раздел 10.1.2, является температурой во 2-м цикле измерений, при которой достигается половина изменения в удельной теплоемкости (0,5 delta ср). Эту температуру определяют по диаграмме ДСК (график зависимости потока от температуры), и она является температурой в точке пересечения средней линии между экстраполированными базовыми линиями, до и после стеклования, с графиком измерений.

Содержащий полигидроксильную группу компонент (А)

В качестве содержащего полигидроксильную группу компонента (А) можно использовать все соединения, известные специалистам в данной области, которые имеют по меньшей мере 2 гидроксильных группы на молекулу и являются олигомерными и/или полимерными. В качестве компонента (А) также могут использоваться смеси различных олигомерных и/или полимерных полиолов.

Предпочтительные олигомерные и/или полимерные полиолы (А) имеют среднечисловую молекулярную массу Mn > =300 г/моль, предпочтительно Mn=400-30000 г/моль, более предпочтительно Mn=500-15000 г/моль, и среднемассовую молекулярную массу Mw>500 г/моль, предпочтительно от 800 до 100000 г/моль, более конкретно - от 900 до 50000 г/моль, измеряемую при помощи гель-проникающей хроматографии (GPC) относительно полистирольного стандарта.

Предпочтительными в качестве компонента (А) являются сложные полиэфирполиолы, полиакрилатполиолы и/или полиметакрилатполиолы, а также их сополимеры, называемые ниже полиакрилатполиолами; и полиуретанполиолы, полисилоксанполиолы и смеси этих полиолов.

Полиолы (А) предпочтительно имеют ОН-число от 30 до 400 мг KOH/г, более конкретно - от 70 до 250 мг KOH/г. В случае поли(мет)акрилатных сополимеров ОН-число также определяют с достаточной точностью путем расчета на основе использованных ОН-функциональных мономеров.

Полиолы (А) предпочтительно имеют кислотное число от 0 до 30 мг KOH/г.

Стеклование полиолов; температура, измеряемая в каждом случае при помощи дифференциальной сканирующей калориметрии (ДСК) согласно DIN 53765, предпочтительно составляет от -150 до 100°С, более предпочтительно -от -40°С до 60°С.

Полиуретанполиолы предпочтительно получают путем реакции олигомерных полиолов, более конкретно - преполимеров сложных полиэфирполиолов, с подходящими ди- или полиизоцианатами и описываются, например, в документе ЕР-А-1273640. В частности, применяют продукты реакции сложных полиэфирполиолов с алифатическими и/или циклоалифатическими ди- и/или полиизоцианатами.

Полиуретанполиолы, предпочтительно применяемые в соответствии с изобретением, имеют среднечисловую молекулярную массу Mn > =300 г/моль, предпочтительно Mn=700-2000 г/моль, более предпочтительно Mn=700-1300 г/моль, а также, предпочтительно, среднемассовую молекулярную массу Mw>500 г/моль, предпочтительно от 1500 до 3000 г/моль, более конкретно - от 1500 до 2700 г/моль, в каждом случае измеряемую путем гель-проникающей хроматографии (GPC) относительно полистирольного стандарта.

Подходящие полисилоксанполиолы описываются, например, в документе WO-A-01/09260, и указанные в данном описании полисилоксанполиолы могут предпочтительно применяться в комбинации с другими полиолами, в частности, с имеющими относительно высокую температуру стеклования.

Содержащие полигидроксильную группу компоненты (А), применению которых отдается особенное предпочтение, представляют собой сложные полиэфирполиолы, полиакрилатполиолы, полиметакрилатполиолы,

полиуретанполиолы или их смеси, наиболее предпочтительно - смеси поли(мет)акрилат полиолов.

Сложные полиэфирполиолы (А), предпочтительно применяемые в соответствии с изобретением, имеют среднечисловую молекулярную массу Mn > =300 г/моль, предпочтительно Mn=400-10000 г/моль, более предпочтительно Mn=500-5000 г/моль, а также, предпочтительно, среднемассовую молекулярную массу Mw>500 г/моль, более предпочтительно - от 800 до 50000 г/моль, более конкретно - от 900 до 10000 г/моль, в каждом случае измеряемую путем гель-проникающей хроматографии (GPC) относительно полистирольного стандарта.

Сложные полиэфирполиолы (А), предпочтительно применяемые в соответствии с изобретением предпочтительно имеют ОН-число от 30 до 400 мг KOH/г, более конкретно - от 100 до 250 мг KOH/г.

Сложные полиэфирполиолы (А), предпочтительно применяемые в соответствии с изобретением предпочтительно, имеют кислотное число от 0 до 30 мг КОН/г.

Подходящие сложные полиэфирполиолы также описываются, например, в документах ЕР-А-0994117 и ЕР-А-1273640.

Поли(мет)акрилатполиолы (А), предпочтительно применяемые в соответствии с изобретением, как правило, являются сополимерами и предпочтительно имеют среднечисловую молекулярную массу Mn > =300 г/моль, предпочтительно Mn=500-15000 г/моль, более предпочтительно - Mn=900-10000 г/моль, а также, предпочтительно, среднемассовую молекулярную массу Mw от 500 до 20000 г/моль, более конкретно - от 1000 до 15000 г/моль, в каждом случае измеряемую путем гель-проникающей хроматографии (GPC) относительно полистирольного стандарта.

Поли(мет)акрилатполиолы (А) предпочтительно имеют ОН-число от 60 до 300 мг KOH/г, более конкретно - от 70 до 250 мг KOH/г, а также кислотное число от 0 до 30 мг КОН/г.

Гидроксильное число (ОН-число) и кислотное число определяют, как описано выше (DIN 53240-2 и DIN EN ISO 2114, соответственно).

Мономерные единицы, подходящие для поли(мет)акрилатполиолов (А), предпочтительно применяемых в соответствии с изобретением, указываются, например, в документе WO 2014/016019 на страницах 10 и 11, а также в документе WO 2014/016026 на страницах 11 и 12.

В частности, в соответствии с изобретением применяют композиции материалов покрытий (K), которые включают в качестве компонента (А) один или несколько поли(мет)акрилатполиолов (А1), имеющих температуру стеклования от -100 до <30°С, предпочтительно ниже 10°С, более конкретно -от -60°С до +5°С, еще более предпочтительно - от -30°С до <0°С (измеряемую путем дифференциальной сканирующей калориметрии (ДСК) согласно DIN 53765). Кроме того, композиции материалов покрытий (K) также могут включать один или несколько других поли(мет)акрилатполиолов (А2), предпочтительно поли(мет)акрилатполиолов (А2), имеющих температуру стеклования от 10 до 50°С (дифференциальная сканирующая калориметрия (ДСК) согласно DIN 53765).

Температура стеклования также первоначально может определяться теоретически специалистом в данной области при помощи представленного ниже уравнения Фокса (III), но затем должна определяться экспериментально, как описано выше:

где

Tg=температура стеклования полиакрилата или полиметакрилата, х=количество различных сополимеризированных мономеров, Wn=массовая доля N-го мономера, Tgn=температура стеклования гомополимера N-го мономера.

Компонент (А) предпочтительно включает как минимум один (мет)акрилатный сополимер, получаемый путем сополимеризации

(а) от 10 до 80 мас. %, предпочтительно от 20 до 50 мас. %, карбоксилсодержащего сложного эфира акриловой кислоты или смесей этих мономеров,

(б) от 0 до 30 мас. %, предпочтительно от 0 до 15 мас. %, не содержащего (А) гидроксила сложного эфира метакриловой кислоты или смеси таких мономеров,

(в) от 5 до 90 мас. %, предпочтительно от 20 до 70 мас. %, отличного от (А) и (б) алифатического или циклоалифатического сложного эфира (мет)акриловой кислоты, имеющего по меньшей мере 4 атома углерода в спиртовом остатке, или смеси таких мономеров,

(г) от 0 до 5 мас. %, предпочтительно от 0,5 до 3,5 мас. %, этиленненасыщенной карбоновой кислоты или смеси этиленненасыщенных карбоновых кислот,

(д) от 0 до 50 мас. %, предпочтительно от 0 до 20 мас. %, винилароматического мономера или смеси таких мономеров и

(е) от 0 до 50 мас. %, предпочтительно от 0 до 35 мас. %, этиленненасыщенного мономера, отличного от (а), (б), (в), (г) и (д), или смеси таких мономеров,

причем сумма массовых долей компонентов (а), (б), (в), (г), (д) и (е) всегда составляет 100 мас. %, а также необязательно один или несколько отличных от него (мет)акрилатных сополимеров.

Компонент (В)

Материалы покрытий согласно изобретению включают компонент (В), имеющий в среднем как минимум одну изоцианатную группу и имеющий в среднем как минимум одну гидролизируемую силановую группу. Материалы покрытий согласно изобретению предпочтительно включают компонент (В), имеющий в среднем как минимум одну свободную изоцианатную группу.

Ди- и/или полиизоцианаты, которые служат в качестве исходных структур для компонента (В), предпочтительно применяемые в соответствии с изобретением, предпочтительно представляют собой традиционные замещенные или незамещенные ароматические, алифатические, циклоалифатические и/или гетероциклические полиизоцианаты, более предпочтительно - алифатические и/или циклоалифатические полиизоцианаты. Кроме того, предпочтительными являются полиизоцианатные исходные структуры, получаемые из алифатического и/или циклоалифатического диизоцианата этого типа путем димеризации, тримеризации, образования биурета, образования уретдиона, образования аллофаната и/или образования изоцианурата.

Ди- и/или полиизоцианаты, служащие исходными структурами для компонента (В), предпочтительно применяемые в соответствии с изобретением, как описано, например, в документе WO 2014/016019 на страницах 12 и 13, а также в документе WO 2014/016026 на страницах 13 и 14.

Ди- и/или полиизоцианаты, которым отдается особенное предпочтение в качестве исходных структур для компонента (В), предпочтительно применяемые в соответствии с изобретением представляют собой гексаметилен 1,6-диизоцианат, изофорондиизоцианат и 4,4'-метилендициклогексилдиизоцианат или смеси этих изоцианатов, и/или одну или несколько полиизоцианатных исходных структур, полученных из такого изоцианата путем димеризации, тримеризации, образования биурета, образования уретдиона, образования аллофаната и/или образования изоцианурата. Более конкретно полиизоцианатная исходная структура представляет собой 1,6-гексаметилендиизоцианат, 1,6-гексаметилендиизоцианат-изоцианурат, 1,6-гексаметилендиизоцианат-уретдион, изофорондиизоцианат, изофорондиизоцианат-изоцианурат или смесь из двух или большего количества из этих полиизоцианатов, более предпочтительно 1,6-гексаметилендиизоцианат-изоцианурат.

В другом варианте осуществления изобретения ди- и/или полиизоцианаты, которые служат в качестве исходных структур для компонента (В), предпочтительно применяемые в соответствии с изобретением, представляют собой полиизоцианатные преполимеры с уретановыми структурными единицами, получаемыми путем реакции полиолов со стехиометрическим избытком вышеупомянутых полиизоцианатов. Полиизоцианатные преполимеры такого типа описываются, например, в документе US-A-4,598,131.

Компонент (В) включает в среднем как минимум одну изоцианатную группу, а также в среднем как минимум одну структурную единицу (I) формулы (I)

и/или

как минимум одну структурную единицу (II) формулы (II)

где

R = водород, алкил, циклоалкил, арил или аралкил, причем углеродная цепь может прерываться несмежными кислородными, серными или NRa-группами, причем Ra = алкил, циклоалкил, арил или аралкил,

R' = водород, алкил или циклоалкил, причем углеродная цепь может прерываться несмежными кислородными, серными или NRa-группами, причем Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R' = этил и/или метил,

X, X' = линейный и/или разветвленный алкилен или циклоалкиленовый радикал, имеющий от 1 до 20 атомов углерода, предпочтительно X, X' = алкиленовый радикал, имеющий от 1 до 4 атомов углерода,

R" = алкил, циклоалкил, арил или аралкил, причем углеродная цепь может прерываться несмежными кислородными, серными или NRa-группами, причем Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R" = алкильный радикал, более конкретно - имеющий от 1 до 6 атомов С,

n=от 0 до 2, m=от 0 до 2, m+n=2, и х, у=от 0 до 2.

Кроме того, предпочтительно компонент (В) включает в среднем как минимум одну изоцианатную группу, а также в среднем как минимум одну структурную единицу (I) формулы (I) и в среднем как минимум одну структурную единицу (II) формулы (II).

Соответствующие предпочтительные алкокси радикалы (OR') могут быть идентичными или разными; однако ключевым фактором для построения радикалов является степень их влияния на реакционную способность гидролизируемых силановых групп. Предпочтительно R' является алкильным радикалом, более конкретно - имеющим от 1 до 6 атомов С. В особенно предпочтительном варианте радикалами R' являются те, которые вызывают реакционную способность силановых групп, т.е., те, которые представляют хорошие уходящие группы. Таким образом метокси-радикалу отдают предпочтение перед этокси-радикалом, который, в свою очередь, является предпочтительным перед пропокси-радикалом. Таким образом, в особенно предпочтительном варианте R' = этил и/или метил, более конкретно - метил.

Кроме того, реакционная способность органофункциональных силанов также может подвергаться значительному влиянию длины спейсеров X, X' между силановой функциональной группой и органической функциональной группой, которая служит для реакции с модифицируемой составляющей. Примерами могут служить "альфа" - силаны, производимые компанией Wacker, в которых существует метиленовая группа между атомом Si и функциональной группой, а не пропиленовая группа, присутствующая в случае "гамма" - силанов.

Предпочтительно применяемый компонент (В) в целом состоит из смеси различных соединений и в среднем имеет только как минимум одну структурную единицу (I) формулы (I) и/или как минимум одну структурную единицу (II) формулы (II) и в среднем как минимум одну, предпочтительно больше одной изоцианатной группы. Еще более предпочтительно компонент (В) в среднем имеет как минимум одну структурную единицу (I) формулы (I) и как минимум одну структурную единицу (II) формулы (II), в среднем более одной изоцианатной группы.

Более конкретно компонент (В) состоит из смеси как минимум одного соединения (В1), имеющего более одной изоцианатной группы и не имеющего структурных единиц (I) и (II), с как минимум одним соединением (В2), имеющим как минимум одну изоцианатную группу и как минимум одну структурную единицу (I), и с как минимум одним соединением (В3), имеющим как минимум одну изоцианатную группу и как минимум одну структурную единицу (II), и/или с как минимум одним соединением(В4), имеющим как минимум одну структурную единицу (I) и как минимум одну структурную единицу (II), и/или с как минимум одним соединением (В5), имеющим как минимум одну изоцианатную группу и как минимум одну структурную единицу (I) и как минимум одну структурную единицу (II).

Компоненты (В), предпочтительно применяемые в соответствии с изобретением и функционализированные структурными единицами (I) и/или (II), в частности, получают путем реакции предпочтительно алифатических ди- и/или полиизоцианатов и/или полиизоцианатов, полученных из них путем тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната, с как минимум одним соединением формулы (Ia)

и/или с как минимум одним соединением формулы (IIa)

причем заместители имеют вышеуказанное определение.

Компонент (В), применению которого отдается особенное предпочтение в соответствии с изобретением, и функционализированный структурными единицами (I) и (II), соответствующим образом получают путем реакции полиизоцианатов с как минимум одним соединением формулы (Ia) и с как минимум одним соединением формулы (IIa).

В этом контексте для приготовления компонента (В) существует возможность непосредственного приведения в реакцию общего количества ди-и/или полиизоцианата, применяемого в приготовлении компонента (В), со смесью как минимум одного соединения (Ia) и как минимум одного соединения (IIa). Кроме того, для приготовления компонента (В) также существует возможность приведения в реакцию общего количества ди- и/или полиизоцианата, применяемого в приготовлении компонента (В) сначала с как минимум одним соединением (Ia), а после этого - с как минимум одним соединением (IIa).

Кроме того, для приготовления компонента (В) существует возможность приведения в реакцию сначала лишь части от общего количества ди- и/или полиизоцианата, применяемого в приготовлении компонента (В), со смесью как минимум одного соединения (Ia) и как минимум одного соединения (IIa) и последующего добавления оставшейся части от общего количества ди- и/или полиизоцианата, применяемого в приготовлении компонента (В).

И наконец, для приготовления компонента (В) существует возможность приведения в реакцию сначала лишь части от общего количества ди- и/или полиизоцианата, применяемого в приготовлении компонента (В) отдельно, с как минимум одним соединением (Ia) и реакции другой части от общего количества ди- и/или полиизоцианата, применяемого в приготовлении компонента (В) отдельно, с как минимум одним соединением (IIa), с необязательным последующим добавлением оставшейся остаточной части от общего количества ди- и/или полиизоцианата, применяемого в приготовлении компонента (В). В данном случае следует понимать, что могут рассматриваться все возможные гибридные формы указанных реакций для приготовления компонента (В).

Однако в предпочтительном варианте компонент (В) приготавливают путем альтернативной реакции общего количества ди- и/или полиизоцианата. применяемого в приготовлении компонента (В), со смесью как минимум одного соединения (Ia) и как минимум одного соединения (IIa)

или

смешивания части от общего количества ди- и/или полиизоцианата, применяемого в приготовлении компонента (В), с компонентом, который был полностью силанизирован соединениями (Ia) и (IIa) и, таким образом, не содержит изоцианатных групп,

и/или

смешивания части от общего количества ди- и/или полиизоцианата, применяемого в приготовлении компонента (В), с компонентом (I), который был полностью силанизирован соединением (Ia) и, таким образом, не содержит изоцианатных групп, и с компонентом (II), который был полностью силанизирован соединением (IIa) и, таким образом, не содержит изоцианатных групп.

Предпочтительными с точки зрения изобретения соединениями (IIa) являются бис(2-этилтриметоксисилил)амин, бис(3-пропилтриметоксисилил)амин, бис(4-бутилтриметоксисилил)амин, бис(2-этилтриэтоксисилил)амин, бис(3-пропилтриэтоксисилил)амин и/или бис(4-бутилтриэтоксисилил)амин. Особенно предпочтительным является бис(3-пропилтриметоксисилил)амин. Аминосиланы этого типа серийно выпускаются, например, под торговым названием DYNASYLAN® от Evonik или Silquest® от OSI.

Предпочтительными с точки зрения изобретения соединениями (Ia) являются аминоалкил-триалкоксисиланы, такие, как 2-аминоэтилтриметоксисилан, 2-аминоэтилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 4-аминобутилтриметоксисилан, 4-аминобутилтриэтоксисилан. Особенно предпочтительными соединениями (Ia) являются N-(2-(триметоксисилил)этил)алкиламины, N-(3-(триметоксисилил)пропил)алкиламины, N-(4-(триметоксисилил)бутил)алкиламины, K-(2-(триэтоксисилил)этил)алкиламины, N-(3-(триэтоксисилил)пропил)алкиламины и/или N-(4-(триэтоксисилил)бутил)алкиламины. Особенно предпочтительным является N-(3-(триметоксисилил)пропил)бутиламин. Аминосиланы этого типа серийно выпускаются, например, под торговым названием DYNASYLAN® от Evonik или Silquest® от OSI.

В компоненте (В) предпочтительно от 5 до 75 мол. %, более конкретно - от 10 до 60 мол. %, предпочтительно от 15 до 50 мол. %, изначально присутствовавших изоцианатных групп были подвергнуты реакции для образования структурных единиц (I) и/или (II), предпочтительно для образования структурных единиц (I) и (II).

В частности, в компоненте (В) общее количество биссилановых структурных единиц (II) составляет от 5 до 100 мол. %, предпочтительно от 10 до 98 мол. %, более предпочтительно - от 20 до 90 мол. %, еще более предпочтительно - от 30 до 80 мол. %, в каждом случае - от общего количества структурных единиц (I) плюс (II), и общее количество моносилановых структурных единиц (I) составляет от 95 до 0 мол. %, предпочтительно от 90 до 2 мол. %, более предпочтительно - от 80 до 10 мол. %, более предпочтительно - от 70 до 20 мол. %, в каждом случае - от общего количества структурных единиц (I) плюс (II).

В более предпочтительном варианте в компоненте (В) от 5 до 55 мол. %, предпочтительно от 9,8 до 50 мол. %, более предпочтительно - от 13,5 до 45 мол. % изначально присутствовавших изоцианатных групп были подвергнуты реакции для образования биссилановых структурных единиц формулы (II).

Содержащий гидроксильную группу компонент (С)

Необязательно вместе с содержащим полигидроксильную группу компонентом (А) композиции материалов покрытий согласно изобретению могут включать один или несколько мономерных содержащих полигидроксильную группу компонентов (С), отличных от компонента (А). Эти компоненты (С) предпочтительно занимают долю от 0 до 10 мас. %, более предпочтительно - от 0 до 5 мас. %, в каждом случае - относительно содержания связующего в композиции материала покрытия.

Низкомолекулярные полиолы, в частности, диолы, применяют в качестве содержащего полигидроксильную группу компонента (С). Примеры подходящих полиолов (С) описываются в документе WO 2014/016019 на странице 12, а также в документе WO 2014/016026 на странице 13. "Низкомолекулярные" означает, что полиолы (С) этого типа предпочтительно допускаются в малом количестве относительно полиольного компонента (А). Катализатор (D)

С точки зрения изобретения существенным является применение фосфор- или азотсодержащих катализаторов в качестве катализатора (D). Также могут применяться смеси двух или большего количества разных катализаторов (D).

Примерами подходящих фосфор- или азотсодержащих катализаторов (D) могут быть аминовые аддукты необязательно замещенных диэфиров фосфоновой кислоты и необязательно замещенных диэфиров дифосфоновой кислоты, предпочтительно из группы, состоящей из аминовых аддуктов необязательно замещенных ациклических диэфиров фосфоновой кислоты или необязательно замещенных циклических диэфиров фосфоновой кислоты, необязательно замещенных ациклических диэфиров дифосфоновой кислоты и необязательно замещенных циклических диэфиров дифосфоновой кислоты. Катализаторы этих типов описываются, например в германской патентной заявке DE-A-102005045228.

В частности, применяют аминовые аддукты необязательно замещенных сложных моноэфиров фосфорной кислоты и/или аминовые аддукты необязательно замещенных диэфиров фосфорной кислоты, предпочтительно из группы, состоящей из аминовых аддуктов ациклических сложных моноэфиров и сложных диэфиров фосфорной кислоты и циклических сложных моноэфиров и сложных диэфиров фосфорной кислоты.

Особенное предпочтение применению в качестве катализатора (D) отдают амин-блокированным этилгексилфосфатам и амин-блокированным фенилфосфатам, и еще более предпочтительным является амин-блокированный бис(2-этилгексил) фосфат.

Примерами аминов, с которыми блокируются сложные эфиры фосфорной кислоты, в частности, являются третичные амины, примерами которых могут быть бициклические амины, такие, как диазабициклооктан (DABCO), диазабициклононен (DBN), диазабициклоундецен (DBU) и/или алифатические триамины, более конкретно - диметилдодециламин или триэтиламин. В предпочтительном варианте сложные эфиры фосфорной кислоты блокируют с применением третичных аминов, которые обеспечивают высокую активность катализатора в условиях отверждения. Особенно предпочтительным является применение, в частности, при низких температурах отверждения не выше 90°С для блокирования сложных эфиров фосфорной кислоты, бициклических аминов, в частности, диазабицикло[2.2.2]октана (DABCO) и/или триэтиламина.

Особенно предпочтительны для применения в качестве катализатора (D) являются диазабицикло[2.2.2]октан-блокированные этилгексилфосфаты.

Некоторые амин-блокированные фосфорнокислотные катализаторы также производятся серийно (например, продукты Nacure от King Industries).

Катализатор (D) или, в случае применения смеси двух или большего количества катализаторов (D) - катализаторы (D), предпочтительно применяют в доле от 0,1 до 15 мас. %, более предпочтительно - в доле от 0,5 до 10.0 мас. %, еще более предпочтительно - в доле от 0,75 до 8,0 мас. % от содержания связующего в композиции материала покрытия. Меньшая активность со стороны катализатора может частично компенсироваться соответственно большим используемым количеством.

Катализатор (Z)

Существенным для изобретения является то, что композиция материала покрытия (К) также включает как минимум один катализатор (Z), отличающийся от ускорителя (R) и от катализатора (D), для реакции гидроксильных групп с изоцианатными группами.

Катализатор (Z) для реакции между гидроксильными группами компонента (А) и изоцианатными группами компонента (В) выбирают из группы, к которой относятся карбоксилаты цинка и карбоксилаты висмута, а также хелаты алюминия, циркония, титана и/или бора, и/или неорганические, оловосодержащие катализаторы и их смеси.

Более конкретно подходящими в качестве органических, оловосодержащих катализаторов (Z) являются соединения олова, не содержащие олово-углеродных связей, но при этом содержащие только атом углерода, связанный через гетероатомы, более конкретно - через кислород, серу или азот, предпочтительно через кислород. Особенно предпочтительными в качестве неорганических оловосодержащих катализаторов (Z) являются циклические соединения олова(IV), имеющие алкильные радикалы и/или циклоалкильные радикалы и/или арильные радикалы и/или арилалкильные радикалы, связанные исключительно через атомы кислорода и/или атомы азота и/или атомы серы, более конкретно -через атомы кислорода.

Неорганические оловосодержащие катализаторы (Z) описываются, например, в документе WO 2014/048879, со страницы 4, строка 20, до страницы 10, строка 34, и со страницы 15, строка 1, до страницы 16, таблица 1, а также в документе WO 2014/048854, со страницы 2, строка 32, до страницы 9, строка 15, и со страницы 14, строка 1, до страницы 15, таблица 1, и в документе ЕР-В1-2493948, со страницы 2, строка 53, до страницы 6, строка 54, и страница 9, катализатор 4-8 и страница 10, катализатор 10.

Катализаторы (Z) на основе хелатов алюминия, циркония, титана и/или бора известны и описываются, например в документе WO 06/042585, страница 10, строки с 4 по 21. Соединения, образующие хелатные лиганды, являются органическими соединениями, имеющими по меньшей мере две функциональных группы, которые способны координировать с атомами металлов или ионами металлов. Эти функциональные группы обычно являются донорами электронов, отдающими электроны атомам металлов или ионам металлов в качестве акцепторов электронов. Подходящими в принципе являются все органические соединения указанного типа, при условии, что они не оказывают разрушающего воздействия, не говоря уже о полном препятствовании сшиванию композиций материалов покрытий. Возможно применение в качестве катализаторов, например, комплексов хелата алюминия и хелата циркония, как описывается, например, в патенте США 4,772,672 А, с колонки 8, строка 1, по колонку 9, строка 49. Предпочтение отдается хелатам алюминия и/или циркония и/или титана, таким, как, например, этилацетоацетат алюминия и/или этилацетоацетат циркония.

Катализаторы (Z) на основе карбоксилатов цинка и висмута также известны. В частности, в качестве катализаторов (Z) применяют бискарбоксилаты цинка(II) и трискарбоксилаты висмута(III), в которых карбоксилатный радикал выбирают из группы, к которой относятся карбоксилатные радикалы алифатических линейных и/или разветвленных, необязательно замещенных монокарбоновых кислот, имеющих от 1 до 24 атомов С в алкильном радикале, и/или ароматических, необязательно замещенных монокарбоновых кислот, имеющих от 6 до 12 атомов С в арильном радикале. Карбоксилатный радикал в значительной степени определяет растворимость образуемого в результате катализатора в используемых компонентах покрытия.

Примерами подходящих катализаторов (Z) могут быть соли Zn(II) и Bi(III) с уксусной кислотой и муравьиной кислотой.

В качестве катализатора (Z) особенное предпочтение отдается применению солей Bi(III) с разветвленными жирными кислотами, особенно солей Bi(III) с разветвленными С3-С24 жирными кислотами, предпочтительно разветвленными С4-С20 жирными кислотами, более предпочтительно - разветвленными С6-С16 жирными кислотами, наиболее предпочтительно - кислотами из группы, к которой относятся октановые кислоты, в частности, 2-этилгексановая кислота, и декановые кислоты, в частности неодекановая кислота. Особенно предпочтительной для применения в качестве катализатора (Z) является соль Bi(III) с разветвленными С3-С24 жирными кислотами. Соль Bi(III) с разветвленными жирными кислотами также может присутствовать в форме многоядерного комплекса.

Некоторые соли Zn(II) м Bi(III) с разветвленными жирными кислотами также выпускаются серийно (например, продукты Borchi® Kat от Lanxess Corp.и продукты K-Kat® от King Industries). В качестве особенно подходящих катализаторов (Z) могут быть упомянуты, например, реализуемые на рынке под торговым названием Coscat® 83 от С.Н. Erbsloh GmbH & Co. KG, на основе триснеодеканоата висмута; под торговым названием Borchi® Kat 24 от Lanxess Corp., на основе карбоксилата висмута; под торговым названием K-Kat® 348 от King Industries, на основе карбоксилата висмута; и под торговым названием К-Kat® ХС-8203 от King Industries, также на основе карбоксилата висмута.

Катализатор (Z) или катализаторы (Z), если применяется смесь из двух или нескольких катализаторов (Z), предпочтительно применяют в доле от 0,005 до 1,0 мас. %, более предпочтительно - в доле от 0,02 до 0,75 мас. %, еще более предпочтительно - в доле от 0,05 до 0,5 мас. % от содержания связующего в композиции материала покрытия. Меньшая активность со стороны катализатора в данном случае может частично компенсироваться соответствующим увеличением используемого количества.

Ускоритель (R)

В частности, если применяемые в соответствии с изобретением композиции материалов покрытий отверждаются при относительно низкой температуре до 100°С, существенным для изобретения является то, что композиции материалов покрытий включают как минимум один ускоритель (R). Применяемые ускорители (R) могут быть любыми компонентами, отличающимися от катализатора (D) и катализатора (Z) и ускоряющими реакцию изоцианатных групп компонента (В) с гидроксильными группами компонента (А) и, необязательно (С) и/или ускоряющими реакцию алкоксисилановых групп. Особенно подходящими в качестве ускорителей (R) являются неорганические кислоты и/или органические кислоты, и/или неполные эфиры неорганических кислот, и/или неполные эфиры органических кислот. Применяемыми кислотами, в частности, являются сульфоновые кислоты, такие, как додецилбензолсульфоновая кислота и толуолсульфоновая кислота, мономерные ароматические карбоновые кислоты, такие, как бензойная кислота, трет-бутилбензойная кислота, 3,4-дигидроксибензойная кислота, салициловая кислота и/или ацетилсалициловая кислота, например, в частности, бензойная кислота, алкилфосфоновые кислоты, диалкилфосфиновые кислоты, фосфоновая кислота, дифосфоновая кислота, фосфорная кислота, неполные эфиры фосфорной кислоты и т.п.

Предпочтительными для применения в качестве ускорителей (R) являются фосфоросодержащие кислоты и/или неполные эфир фосфоросодержащих кислот, таких, как, например, алкилфосфоновые кислоты, диалкилфосфиновые кислоты, фосфоновая кислота, дифосфоновая кислота, фосфиновая кислота, необязательно замещенные ациклические сложные моноэфиры фосфорной кислоты и/или необязательно замещенные циклические сложные моноэфиры фосфорной кислоты, и/или необязательно замещенные ациклические сложные диэфиры фосфорной кислоты, и/или необязательно замещенные циклические сложные диэфиры фосфорной кислоты.

Особенно предпочтительными для применения являются необязательно замещенные ациклические сложные моноэфиры фосфорной кислоты и/или необязательно замещенные циклические сложные моноэфиры фосфорной кислоты и/или необязательно замещенные ациклические сложные диэфиры фосфорной кислоты и/или необязательно замещенные ациклические сложные диэфиры фосфорной кислоты, в частности, ациклические сложные диэфиры фосфорной кислоты и циклические сложные диэфиры фосфорной кислоты. Более конкретно в данном случае применяют неполные эфиры (R) фосфорной кислоты общей формулы (V):

где радикалы R10 и R11 выбирают из группы, к которой относятся:

замещенный и незамещенный алкил, имеющий от 1 до 20, предпочтительно от 2 до 16, более конкретно - от 2 до 10 атомов углерода, циклоалкил, имеющий от 3 до 20, предпочтительно от 3 до 16, более конкретно - от 3 до 10 атомов углерода, и арил, имеющий от 5 до 20, предпочтительно от 6 до 14, более конкретно - от 6 до 10 атома углерода,

замещенный и незамещенный алкиларил, арилалкил, алкилциклоалкил, циклоалкилалкил, арилциклоалкил, циклоалкиларил, алкилциклоалкиларил, алкиларилциклоалкил, арилциклоалкилалкил,

арилалкилциклоалкил, циклоалкилалкиларил и циклоалкиларилалкил, причем каждая из присутствующих в них алкильных, циклоалкильных и арильных групп содержит вышеуказанное количество атомов углерода, и

замещенный и незамещенный радикал вышеупомянутого типа, включающий как минимум один, более конкретно - один гетероатом, выбранный из группы, к которой относятся атом кислорода, атом серы, атом азота, атом фосфора и атом кремния, более конкретно - атом кислорода, атом серы и атом азота,

и, кроме того, один из радикалов, R10 или R11, также может быть водородом.

Особенно предпочтительны для применения неполные эфиры (R) фосфорной кислоты общей формулы (V), в которых радикалы R10 и R11выбирают из группы, к которой относятся замещенный и незамещенный алкил, имеющий от 1 до 20, предпочтительно от 2 до 16, более конкретно - от 2 до 10 атомов углерода, циклоалкил, имеющий от 3 до 20, предпочтительно от 3 до 16, более конкретно - от 3 до 10 атомов углерода, и арил, имеющий от 5 до 20, предпочтительно от 6 до 14, более конкретно - от 6 до 10 атомов углерода, в частности, бис(2-этилгексил) фосфат и/или бисфенилфосфат.

Ускоритель (R) или ускорители (R), если применяется смесь из 2 или более ускорителей (R), предпочтительно применяют в доле от 0,05 до 10,0 мас. %, более предпочтительно в доле от 0,1 до 5,0 мас. %, еще более предпочтительно -в доле от 0,5 до 2,5 мас. % от содержания связующего в композиции материала покрытия.

Катализатор (D), катализатор (Z) и ускорители (R) применяют в композициях материалов покрытий согласно изобретению, более конкретно - в таком количестве, чтобы общее количество катализатора (D) плюс катализатор (Z) плюс ускоритель (R) составляло от 0,2 до 21 мас. %, предпочтительно от 0,6 до 11 мас. %, более предпочтительно - от 1,1 до 8,1 мас. %, в каждом случае - от содержания связующего в композиции материала покрытия.

Особенно предпочтительными композициями материалов покрытий являются те, в которых

I. фосфор- или азотсодержащий катализатор (D) выбирают из группы, к которой относятся аддукты диазабицикло[2.2.2]октана, диметилдодециламина и/или триэтиламина с ациклическими сложными моноэфирами фосфорной кислоты, с циклическими сложными моноэфирами фосфорной кислоты, с ациклическими сложными диэфирами фосфорной кислоты и/или с циклическими сложными диэфирами фосфорной кислоты,

II. катализатор (Z) выбирают из группы, к которой относятся соли Bi(III) с разветвленными С3-С24 жирными кислотами, и

III. ускоритель реакции (R) выбирают из группы, к которой относятся ациклические сложные диэфиры фосфорной кислоты и циклические сложные диэфиры фосфорной кислоты.

Комбинация компонентов (А), (В), необязательно (С), (D), (Z), (R) и других компонентов композиций материалов покрытий

Для 2-компонентных (2K) композиций материалов покрытий, которые являются особенно предпочтительными в соответствии с изобретением, пленкообразующий компонент, включающий содержащий полигидроксильную группу компонент (А), а также другие описанные ниже компоненты, смешивают традиционным способом с другим пленкообразующим компонентом, включающим содержащий изоцианатную группу компонент (В), а также, необязательно, другие из описанных ниже компонентов, причем это смешивание осуществляют незадолго до нанесения материала покрытия; в данном случае в целом пленкообразующий компонент, включающий компонент (А), включает катализатор (D), катализатор (Z) и ускоритель (R), а также часть растворителя.

Содержащий полигидроксильную группу компонент (А) может присутствовать в подходящем растворителе. Подходящими растворителями являются те, которые обеспечивают достаточную растворимость содержащего полигидроксильную группу компонента.

Помимо компонентов (А), (В) и, необязательно, (С), также могут применяться другие связующие (Е), способные реагировать и образовывать сетевые узлы, предпочтительно с гидроксильными группами поли(мет)акрилата (А) и/или со свободными изоцианатными группами компонента (В) и/или с алкоксисилильными группами компонента (В).

В качестве компонента (Е) возможно использование, например, аминовых смол и/или эпоксидных смол. Предусмотренные соли представляют собой традиционные и известные аминовые смолы, описываемые, например, в документе WO 2014/016026 на страницах 26 и 27.

В целом такие компоненты (Е) применяют в доле до 40 мас. %, предпочтительно до 30 мас. %, более предпочтительно - до 25 мас. %, еще более предпочтительно - от 0 до 15 мас. %, в каждом случае - от содержания связующего в композиции материала покрытия согласно изобретению.

Предпочтение в соответствии с изобретением отдается применению композиций материалов покрытий, которые включают от 20,0 до 80,0 мас. %, предпочтительно от 30,0 до 70,0 мас. %, в каждом случае - от содержания связующего в композиции материала покрытия, как минимум одного содержащего полигидроксильную группу компонента (А), более конкретно - как минимум одного содержащего полигидроксильную группу полиакрилата (А) и/или как минимум одного содержащего полигидроксильную группу полиметакрилата (А).

Предпочтение в соответствии с изобретением отдается применению композиций материалов покрытий, содержащих от 80,0 до 20,0 мас. %, предпочтительно от 70,0 до 30,0 мас. %, в каждом случае - от содержания связующего в композиции материала покрытия, компонента (В).

Композиции материалов покрытий предпочтительно включают компонент (С) в доле от 0 до 20 мас. %, более предпочтительно - от 0 до 10 мас. %, еще более предпочтительно - от 1 до 5 мас. %, в каждом случае - от содержания связующего в композиции материала покрытия.

Массовые доли компонента (А), необязательно применяемого компонента (С) и компонента (В) предпочтительно выбирают таким образом, чтобы соотношение молярных эквивалентов гидроксильных групп содержащих полигидроксильную группу компонентов (А) плюс, необязательно, (С) с изоцианатными группами компонента (В) составляло от 1:0,5 до 1:1,5, предпочтительно от 1:0,8 до 1:1,2, более предпочтительно - от 1:0,9 до 1:1,1.

Содержащий полигидроксильную группу компонент (А), полиэтоксильный компонент (С) и/или изоцианатный компонент (В), может присутствовать в подходящем растворителе. Подходящими растворителями (L) для материалов покрытий согласно изобретению, в частности, являются те, которые в материале покрытия являются химически инертными по отношению к компонентам (А), (В) и, необязательно, (С) и которые также не реагируют с (А), необязательно (С) и (B) во время отверждения материала покрытия. В частности, в этой связи можно упомянуть апротонные растворители. Примерами таких апротонных растворителей могут быть алифатические и/или ароматические углеводороды, кетоны, сложные эфиры, эфиры или смеси вышеупомянутых растворителей. Апротонные растворители или смеси растворителей предпочтительно имеют содержание воды не выше 1 мас. %, более предпочтительно - не выше 0,5 мас. % от количества растворителя.

Растворитель или растворители предпочтительно применяют в композициях материалов покрытий согласно изобретению в таком количестве, чтобы содержание связующего в композиции материала покрытия составляло по меньшей мере 50 мас. %, более предпочтительно - по меньшей мере 60 мас. %. В данном случае следует учитывать, что в целом, с увеличением содержания твердого вещества, вязкость композиции материала покрытия увеличивается, и сглаживание композиции материала покрытия и, таким образом, общее визуальное впечатление, создаваемое отвердевшим покрытием, ухудшается.

Композиции материалов покрытий согласно изобретению предпочтительно также включают как минимум одну традиционную и известную добавку (F) к покрытию, отличающуюся от компонентов (А), (В), (D), (Z), (R), необязательно

(C) и, необязательно, (Е), в эффективном количестве, т.е., в количестве, предпочтительно составляющем до 20 мас. %, более предпочтительно - от 0 до 10 мас. %, в каждом случае - от содержания связующего в композиции материала покрытия.

Примерами подходящих добавок (е) к покрытиям являются следующие:

- акцепторы радикалов;

- добавки, улучшающие скольжение;

- ингибиторы полимеризации; противовспениватели;

- реакционноспособные растворители, отличающиеся от компонентов (А) и (С), более конкретно - реакционноспособные растворители, которые становятся реакционноспособными только путем реакции с другими составляющими и/или с водой, такие, как, например, Incozol или сложные эфиры аспарагиновой кислоты;

- смачивающие агенты, отличающиеся от компонентов (А) и (С), такие, как силоксаны, фторсодержащие соединения, сложные моноэфиры карбоновой кислоты, сложные эфиры фосфорной кислоты, полиакриловые кислоты и их сополимеры, или полиуретаны;

- усилители адгезии;

- выравнивающие средства;

- вещества, способствующие текучести, например, на основе традиционного гидрофильного и/или гидрофобного пирогенного кремнезема, такие, как различные продукты Aerosil®, или традиционные, способствующие текучести вещества на основе мочевины;

- вещества, способствующие пленкообразованию, такие, как производные целлюлозы;

- наполнители, такие, как, например, наночастицы на основе диоксида кремния, оксида алюминия или оксида циркония; дополнительные детали см. в

- антипирены.

Особенно предпочтительными композициями материалов покрытий являются те, которые включают

от 30,0 до 70,0 мас. % от содержания связующего в композиции материала покрытия как минимум одного содержащего полигидроксильную группу полиакрилата (А) и/или как минимум одного содержащего полигидроксильную группу полиметакрилата (А) и/или как минимум одного содержащего полигидроксильную группу сложного полиэфирполиола (А) и/или одного содержащего полигидроксильную группу полиуретана (А),

от 70,0 до 30,0 мас. % от содержания связующего в композиции материала покрытия как минимум одного компонента (В), имеющего в среднем как минимум одну изоцианатную группу и имеющего в среднем как минимум одну гидролизируемую силановую группу,

от 0 до 10 мас. % от содержания связующего в композиции материала покрытия как минимум одного содержащего полигидроксильную группу компонента (С),

от 0 до 15 мас. % от содержания связующего в композиции материала покрытия как минимум одной аминовой смолы (Е),

от 0,5 до 10 мас. % от содержания связующего в композиции материала покрытия согласно изобретению как минимум одного катализатора (D),

от 0,02 до 0,55 мас. % от содержания связующего в композиции материала покрытия согласно изобретению как минимум одного катализатора (Z),

от 0,1 до 5,0 мас. % от содержания связующего в композиции материала покрытия согласно изобретению как минимум одного ускорителя (R) и

от 0 до 10 мас. % от содержания связующего в композиции материала покрытия как минимум одного традиционной и известной добавки (F) к покрытию.

Более конкретно применяемые в соответствии с изобретением материалы покрытий являются прозрачными материалами покрытий, предпочтительно материалами прозрачного слоя. Таким образом, применяемые в соответствии с изобретением материалы покрытий не содержат пигментов или включают только органические прозрачные красители или прозрачные пигменты.

В другом варианте осуществления изобретения применяемая в соответствии с изобретением композиция материала покрытия также может включать другие пигменты и/или наполнители и может служить для образования пигментированных верхних покрытий и/или пигментированных нижних покрытий или грунтовых поверхностей, более конкретно - пигментированных верхних покрытий. Пигменты и/или наполнители, применяемые для этих целей, известны специалистам в данной области. Пигменты традиционно применяются в таком количестве, чтобы соотношение пигмента со связующим составляло от 0,05:1 до 1,5:1, в каждом случае - от содержания связующего в композиции материала покрытия.

Прозрачные материалы покрытий, предпочтительно применяемые в соответствии с изобретением, наносят на пигментированные грунтовые материалы. Предпочтительно наносимый грунтовый материал сначала высушивают, то есть, по меньшей мере часть органического растворителя и/или воды удаляют из грунтовой пленки в фазе выпаривания. Высушивание происходит предпочтительно при температурах от комнатной температуры до 80°С. После высушивания наносят прозрачную композицию материала покрытия. Затем двухслойную красочную систему подвергают горячей сушке при температурах от 20 до 200°С в течение времени от 1 мин до 10 час, применяя предпочтительно более низкие температуры, от 20 до 100°С, предпочтительно от 30 до 90°С, и, соответственно, при более длительном отверждении, до 60 мин.

Соответственно, изобретение также обеспечивает многослойные придающие цвет и/или эффект красочные системы, состоящие из как минимум одного пигментированного грунтового слоя и как минимум одного наносимого на него прозрачного слоя, причем прозрачный слой образован из композиции материала покрытия согласно изобретению.

Грунтовые материалы известны специалистам в данной области. Могут применяться не только водорастворимые грунтовые материалы, но и грунтовые материалы на основе органических растворителей. Эти грунтовые материалы традиционно включают одно или несколько связующих, один или несколько пигментов, необязательно один или несколько сшивающих агентов, один или несколько органических растворителей и традиционные вспомогательные вещества и адъюванты, а также, в случае водных грунтовых материалов, воду в качестве дополнительного растворителя.

Подходящие грунтовые материалы описываются, например, в документе ЕР-А-0692007 и в документах, приведенных в этом источнике, в колонке 3, строки с 50-й.

Поскольку покрытия согласно изобретению, образуемые из материалов покрытий согласно изобретению, также обладают отличным прилипанием к уже отвержденным гальванопокрытиям, покрытиям грунт-шпаклевка, грунтовкам или традиционным и известным прозрачным слоям, они отлично подходят не только для применения в отделке комплектного оборудования в автомобильной отрасли, но и для ремонтной окраски автомобилей и/или для покрытия деталей, устанавливаемых на/в автомобилях, и/или для покрытия коммерческих транспортных средств.

Нанесение и отверждение композиций материалов покрытий производят в соответствии с традиционными и известными способами, как описывается, например, в документе WO 2014/016026 на страницах 29 и 33.

Более конкретно композиции материалов покрытий и красочные системы, особенно системы прозрачного слоя, применяются в технологически и эстетически особенно требовательной области отделки комплектного оборудования в автомобильной отрасли и для покрытия пластиковых деталей для установки на кузовах автомобилей, более конкретно - для автомобильных кузовов топ-класса, например, для производства крыш, крышек багажника и задних дверей, крышек капота, надколесных дуг, ограждающих щитков, спойлеров, порогов, защитных полос, боковых панелей и т.п., а также для ремонтной окраски автомобилей и для коммерческих транспортных средств, таких, как, например, грузовики, инженерных строительных машин с цепным приводом, таких, как автокраны, колесных погрузчиков и бетономешалок, например, автобусов, железнодорожных вагонов, плавсредств, летательных аппаратов, а также сельскохозяйственного оборудования, такого, как трактора и комбайны, и их деталей.

Пластиковые детали традиционно состоят из ASA, поликарбонатов, смесей ASA и поликарбонатов, полипропилена, полиметилметакрилатов или ударопрочных полиметилметакрилатов, более конкретно - из смесей ASA и поликарбонатов, предпочтительно с долей поликарбоната >40%, более предпочтительно - >50%.

В еще одном предпочтительном варианте осуществления изобретения композицию материала покрытия согласно изобретению применяют как материал прозрачного слоя для покрытия пластиковых основ, более конкретно - пластиковых деталей для установки на/в транспортных средствах. Пластиковые детали для установки предпочтительно также покрывают в ходе способа многоэтапного покрытия, при котором необязательно предварительно покрытую основу или основу, предварительно обработанную для лучшего прилипания последующих слоев покрытия (например, основу, обработанную пламенем, коронным разрядом или плазмой) сначала покрывают пигментированным грунтовым слоем, после чего покрывают слоем композиции материала покрытия согласно изобретению.

Настоящее изобретение далее более подробно описывается на представленных ниже примерах. Все значения в этих примерах являются значениями массы, если прямо не указано иное.

Приготовление полиакрилатполиола (А1)

В стальной реактор с подачей мономера и подачей инициатора, термометром, масляным нагревом и обратным конденсатором загружают 26,63 г Solventnaphtha® (серийно выпускаемого ароматического растворителя от DHC Solvent Chemic GmbH) и эту первоначальную загрузку нагревают до 40°С. Затем по капле при перемешивании добавляют смесь M1, состоящую из 2,94 г Solventnaphtha® и 1,54 г ди-трет-бутилпероксида. Дозированный расход устанавливают таким образом, чтобы добавление смеси M1 прекращалось через 6,75 часа. Через 15 минут после начала добавления смеси M1 по капле добавляют смесь М2, состоящую из 8,21 г стирола, 20,2 г трет-бутилакрилата, 12,62 г бутандиолмоноакрилата, 8,84 г n-бутилметакрилата, 12,64 г гидроксиэтилакрилата и 0,63 г акриловой кислоты. Дозированный расход устанавливают таким образом, чтобы добавление смеси М2 прекращалось через 6 часов. Когда добавление смеси M1 прекращается, смесь держат при 140°С еще в течение 2 часов, а затем охлаждают до температуры ниже 100°С. Затем смесь разводят 5,79 г Solventnaphtha® (серийно выпускаемой смеси ароматических растворителей от DHC Solvent Chemic GmbH). Образовавшийся в результате раствор полиакрилатполиола (А1) имеет содержание твердого вещества 65% (1 час, 130°С в камере с принудительной подачей воздуха), вязкость 18,5 дП (вискозиметр ICI с конусом и диском 23°С), ОН-число 175 мг KOH/г и кислотное число 8-12 мг KOH/г.

Приготовление раствора отверждающего агента (В1)

В трехгорлую колбу емкостью 250 мл с магнитной мешалкой, внутренним термометром и капельной воронкой загружают смесь 51,6 г тримеризированного изоцианурата на основе гексаметил-1,6-диизоцианата (Desmodur® N 3600, Bayer, Leverkusen) и 20,0 г бутилацетата. С применением азотной подушки через капельную воронку медленно по капле добавляют смесь 26,4 г бис[3-триметоксисилилпропил]амина (Dynasylan® 1124, EVONIK, Rheinfelden) и 2,0 г N-[3-(триметоксисилил)пропил]бутиламина (Dynasylan® 1189, EVONIK, Rheinfelden). Реакция является экзотермической. Скорость добавления выбирают таким образом, чтобы внутренняя температура не превышала максимальный уровень 60°С. После этого, применяя капельную воронку, добавляют еще 4 г бутилацетата. Реакционную смесь держат при 60°С еще в течение четырех часов, пока титриметрическое определение содержания изоцианата (в соответствии с DIN EN ISO 11909) не покажет постоянное значение 8,3-8,8% NCO, в пересчете на твердое вещество). Приготовление катализатора (D)

В трехгорлую колбу емкостью 100 мл, оснащенную обратным конденсатором и мешалкой, с азотной подушкой загружают 11,78 г DABCO (диазабицикло[2.2.2]октана), 75,67 г пропанола и 56,38 г изобутанола. При приблизительно 45°С по капле медленно добавляют 32,24 г бис(2-этилгексил) фосфата, при этом поддерживая температуру на уровне не более 50°С. Смесь перемешивают при 40°С еще в течение 3 часов. В результате получают 25%-й раствор катализатора (D).

Составление композиций материалов покрытий согласно примерам 1 и 2 в соответствии с изобретением и материалов покрытия согласно сравнительным примерам с V1 по V5, а также соответствующих покрытий согласно примерам 1 и 2 и сравнительным примерам с V1 по V5

Для приготовления основных лаков (S1) и (S2) покрытий согласно примерам в соответствии с изобретением и основных лаков с (VS1) по (VS5) согласно сравнительным примерам с V1 по V5 составляющие, указанные в таблице 1, взвешивают в указанном порядке (начиная сверху) в подходящий сосуд в этом порядке и тщательно перемешивают.

Для приготовления материалов покрытий (K1) и (K2) согласно примерам 1 и 2 в соответствии с изобретением, а также материалов покрытий с (VK1) по (VK5) согласно сравнительным примерам указанное количество раствора отверждающего агента (В1) добавляют к количеству основного лака, указанному в Таблице 1, в подходящем сосуде и эти компоненты тщательно перемешивают.

Пояснения к Таблице 1:

1) Tinuvin® 292 = серийно выпускаемый светостабилизатор от BASF SE, на основе HALS

2) Tinuvin® 384 = серийно выпускаемый светостабилизатор от BASF SE, на основе поглотителя УФ-излучения

3) Baysolvex D2EHPA = серийно выпускаемый бис(2-этилгексил) фосфат от Lanxess

4) Coscat® 83 = серийно выпускаемый катализатор от С.Н. Erbsloh GmbH & Co. KG, на основе триснеодеканоата висмута

5) K-Kat XK-634 = катализатор от King Industries, на основе карбоксилата цинка, реагирующего с тетраметилгуанидина.

Образование покрытий согласно примерам 1 и 2 и сравнительным примерам с V1 по V5

Соединительные панели, покрытые серийно выпускаемым отвержденным гальванопокрытием покрывают серийно выпускаемым водным грунтовым материалом (ColorBrite® от BASF Coatings GmbH) черного или, для испытаний на термическое пожелтение, белого цвета, каждое из них подвергают быстрому выпариванию при окружающей температуре в течение 10 минут, а затем высушивают при 80°С в течение 10 минут. Материалы покрытий согласно примерам 1 и 2 и сравнительным примерам с V1 по V5 затем наносят при помощи безнапорного чашечного распылителя и спекают с грунтовым покрытием при 80°С в течение 30 минут. Толщина пленки прозрачного слоя составляет от 30 до 35 мкм, грунтового покрытия ~15 мкм.

Для испытания преобразования NCO полную краску наносили непосредственно на панели из Stamylan без грунтовки таким образом, чтобы образовывались свободные пленки, которые требуются для измерений.

Определение преобразования изоцианата

Преобразование NCO определяют путем подвергания образцов из Таблицы 1 измерения путем ATR-IR-спектроскопии. С этой целью смешанные сырые образцы свежих компонентов (т.е., основного лака и отверждающего агента) и каждый из нанесенных образцов также подвергали спектроскопии через час и 24 часа после печи.

Для расчета преобразования применяли интенсивность полосы изоцианата при 2260 см-1 и рассчитывали ее снижение по отношению к полосе свежего сырого образца. Спектры стандартизировали к полосе изоцианурата при 1690 см-1 на интенсивность которой вряд ли влияет реакция сшивания. Показатели преобразования сведены в Таблице 2.

Испытание термического пожелтения

Покрытые панели на белой грунтовке приблизительно через 30 минут после горячей сушки в камере с принудительной подачей воздуха подвергают измерению с применением рентгеновского многоуглового спектрофотометра в качестве инструмента для измерения оттенка, и определение значения b* осуществляют в цветовом пространстве L*a*b* (система CIELAB). Затем панели хранят в камере с принудительной подачей воздуха при 100°С в течение 7 дней. Приблизительно через 1 час после окончания хранения панели снова подвергают колориметрии и определяют значение db. Эти результаты представлены в Таблице 2.

Испытание твердости путем микропроникновения

Воздействие катализаторов на твердость пленки прозрачного слоя исследовали при помощи измерений твердости путем микропроникновения (DIN EN ISO 14577-4 DE). Результаты представлены в Таблице 2.

Исследования DMA, свойства пленки

Модули накопления Е'(200) и Е'(мин.), а также значения для Е"(макс.) и tanδ (макс), которые отражают значение температуры стеклования Tg соответствующего отвержденного покрытия, измеряют путем динамического механического термического анализа (DMTA) при скорости нагрева 2 K/мин при помощи инструмента DMTA V от Rheometrics Scientific, с частотой 1 Гц и амплитудой 0,2%. Измерения путем DMTA осуществляют не свободных пленках, имеющих толщину слоя 40 мкм +/- 10 мкм. Для этого испытуемый материал покрытия наносят на основы (панели из Stamylan). Образовавшееся в результате покрытие отверждают при температуре панели 80°С в течение 30 минут и после отверждения хранят при 25°С в течение 1 часа или 3 дней, после чего осуществляют измерения DMTA. Значения, установленные путем этих измерений, представлены в Таблице 2. Исследования DMA (onset/offset)

Начальная температура сшивания жидких материалов покрытий в контексте изобретения определяют экспериментально с применением динамического механического термического анализа (DMTA). Этот способ описывается, например в DIN EN ISO 6721-1, причем способ в этом стандарте поясняется в контексте определения динамико-механических свойств пластиков. В DMA используется осциллирующая сила, прилагаемая к образцу для зависящей от частоты и зависящей от температуры фиксации вязкоэластичных свойств (то есть, жесткости, выраженной модулем измеряемой упругости Е', и рассеянной работы на вибрацию, выраженной модулем измеряемой потери (Е") образца. Чем жестче материал, тем больше величина модуля упругости, что означает, что материал обнаруживает большую устойчивость к упругой деформации. С точки зрения настоящего изобретения DMA применяют для определения модуля упругости путем подвергания образца синусоидальной вибрации неизменной амплитуды и частоты при постоянном повышении температуры. С точки зрения настоящего изобретения температура, при которой модуль упругости начинает возрастать, указывается как начальная температура сшивания образцов. Измерения проводили с применением инструмента Triton 2000 В от Triton Technology. 1 г каждого из примеров VB1-VB4 и В1 и В2 для измерения наносят на сетку из стекловолокна, которую зажимают в инструменте, и модуль упругости Е' измеряют с синусоидальной загрузкой образца (неизменная частота, неизменная амплитуда в линейном диапазоне измерений) для постоянного повышения температуры 2°С в минуту. Измерение осуществляют в диапазоне температур, который является касается образца (в данном случае: от 2°С до 200°С). Затем начальную температуру сшивания определяют графически на основе диаграммы модуля упругости / температуры, и температуру точки пересечения экстраполированной базовой линии модуля упругости до начала сшивания и экстраполированной прямой линии, возникающей из квазилинейного диапазона восхождения модуля упругости после начала сшивания. Таким образом, начальная температура сшивания может быть определена с точностью до +/- 2°С.

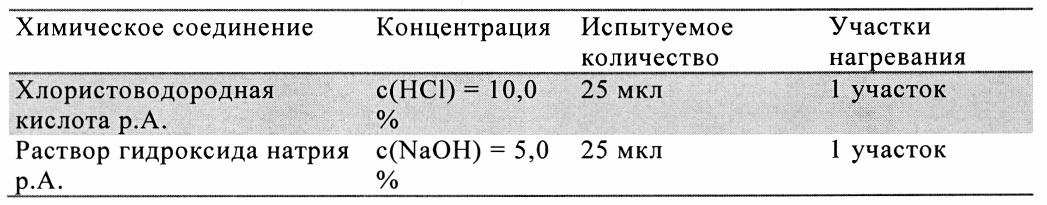

Измерение устойчивости к химическому воздействию Устойчивость образцов покрытий к химическому воздействию определяли через 7 дней после горячей сушки материалов покрытия. Испытания производили в стандартных условиях в соответствии с DIN EN ISO 3270.

Применяют металлическую контрольную пластинку размерами 100 мм × 570 мм. В зависимости от исследуемой среды, 45 или 23 капли в продольном направлении, т.е., 1 каплю на участок нагревания, наносят на металлическую испытательную панель перед подверганием воздействию температуры в течение не более 10 минут, применяя автоматическую систему пипетирования или вручную при помощи микропипетки. Испытания производят в градиентной печи при линейном градиенте температур от 35°С до 78°С с допустимым отклонением ±1°С на участок нагревания. Продолжительность испытания в градиентной печи составляет 30 минут. После проведения испытания металлический образец промывают умеренно теплой водой, а затем деионизированной водой, после чего очищают с применением изогексана и ткани из микроволокна. В качестве испытательной среды используют два следующих химических соединения:

В Таблице 2 представлен список температур, выше которых изменения на поверхности покрытия становятся видимыми. Определение устойчивости к царапанью

Устойчивость к царапанью поверхностей образуемых в результате покрытий осуществляли с применением теста Хаммера (50-кратное проведение взад и вперед мочалкой из стальной проволоки (RAKSO®00(тонкая)) и приложением веса в 1 кг с применением молотка. Затем остаточный блеск при 20° определяют при помощи серийно выпускаемого блескомера. Результаты испытания представлены в Таблице 2.

Измерение твердости при помощи маятника Кенига

Твердость при помощи маятника Кенига определяют по аналогии с DIN En ISO 1522 DE, и результаты представлены в Таблице 2.

Обсуждение результатов испытаний:

Сравнение сравнительного примера V1 (только DABCO-блокированный неполный эфир фосфорной кислоты (D)) со сравнительным примером V2 (DABCO-блокированный неполный эфир фосфорной кислоты (D) плюс карбоксилат висмута (Z)) показывает, так же, как и сравнение примера 1 (комбинация DABCO-блокированного неполного эфира фосфорной кислоты (D), карбоксилата висмута (Z) и неполного эфира фосфорной кислоты (R)) со сравнительным примером V1 (только DABCO-блокированный неполный эфир фосфорной кислоты (D)) и со сравнительным примером V3 (DABCO-блокированный неполный эфир фосфорной кислоты (D) плюс неполный эфир фосфорной кислоты (R)), что добавление карбоксилата висмута (Z) значительно увеличивает преобразование изоцианата, с увеличением преобразования изоцианата, которое оказывается значительно большим из-за добавления карбоксилата висмута (Z) в сравнительном примере V2 без добавления ускорителя реакции (R) на основе неполного эфира фосфорной кислоты, чем при одновременном добавлении карбоксилата висмута (Z) и ускорителя реакции (R) на основе неполного эфира фосфорной кислоты как в примере 1 согласно изобретению.

Однако, несмотря на это меньшее преобразование изоцианата в примере 1 согласно изобретению по сравнению с преобразованием изоцианата в сравнительном примере V2, покрытие в соответствии с изобретением согласно примеру 1, относительно не только сравнительного примера V1, но и сравнительного примера V2 и сравнительного примера V3, демонстрирует очень существенно улучшенную твердость по микропроникновению, очень существенно улучшенную среднюю глубину проникновения и значительно улучшает устойчивость к раствору гидроксида натрия. Добавление ускорителя реакции (R) обеспечивает значительно улучшенное сшивание силана, как показано путем сравнения на сравнительных примерах V1 и V2 с примером 1 согласно изобретению.

Кроме того, сравнение примера 1 (комбинация DABCO-блокированного неполного эфира фосфорной кислоты (D), карбоксилата висмута (Z) и неполного эфира фосфорной кислоты (R)) со сравнительным примером V1 (только DABCO-блокированный неполный эфир фосфорной кислоты (D)) и со сравнительным примером V2 (DABCO-блокированный неполный эфир фосфорной кислоты (D) плюс карбоксилат висмута (Z)) демонстрирует, что через добавление карбоксилата висмута (Z), помимо прочего, начало сшивания (то есть, начальная температура) начинается при значительно меньшей температуре 46°С в сравнительном примере V2 и фактически уже при температуре 43°С в примерах 1 и 2 согласно изобретению, чем без добавления карбоксилата висмута (Z) в сравнительном примере V1 с начальной температурой 66°С и в сравнительном примере V3 (DABCO-блокированный неполный эфир фосфорной кислоты (D) и неполный эфир фосфорной кислоты (R)) с начальной температурой 63°С.

Хотя в сравнительном примере V3 в результате добавления ускорителя реакции (R) также наблюдается небольшое снижение начальной температуры, с показателем 53°С, по сравнению со сравнительным примером V1, с показателем 63°С, начальная температура все же значительно выше, чем в примерах 1 и 2 в соответствии с изобретением, в которых начальная температур составляла лишь 43°С. Однако в то же время преобразование OH/NCO в сравнительном примере V3 очевидно является самым низким и фактически снижается еще более по сравнению со сравнительным примером V1. Это означает, что в сравнительном примере V3 добавление ускорителя реакции (R) фактически подавляет реакцию OH/NCO.

Кроме того, определяемая при помощи маятника твердость образуемых в результате покрытий согласно примерам в соответствии с изобретением 1 и 2, которую измеряют в каждом из случаев через 0,25 ч, 1 ч, 2 ч и 6 ч, является значительно большей, чем у образуемых в результате покрытий согласно всем сравнительным примерам с V1 по V4.