Водные базовые покрытия с повышенной устойчивостью к воздействию циркуляционного трубопровода - RU2758381C2

Код документа: RU2758381C2

Описание

Настоящее изобретение относится к инновационным водным материалам базового покрытия, которые обладают отличной устойчивостью к воздействию циркуляционного трубопровода. Настоящее изобретение также относится к способу получения многослойных красочных систем посредством применения водных материалов базового покрытия, а также к многослойным красочным системам, которые можно получить посредством указанного способа. Благодаря своей превосходной устойчивости к воздействию циркуляционного трубопровода, в оптимальном варианте, материалы базового покрытия могут применяться в области промышленных покрытий, в частности, для отделочного покрытия в автомобильной промышленности.

Предыдущий уровень техники

Известно множество водных материалов базового покрытия, а также способов получения многослойных цветных и/или эффектных красочных систем (которые также называют покрытиями из нескольких слоев или многослойными покрытиями), где применяют такие материалы базового покрытия. Из предыдущего уровня техники (смотри, например, заявку на получение патента Германии DE 19948004 А1, страница 17, строка 37, - страница 19, строка 22, или патент Германии DE 10043405 С1, колонка 3, абзац [0018], и колонка 8, абзац [0052], - колонка 9, абзац [0057], вместе с колонкой 6, абзац [0039], - колонкой 8, абзац [0050]), например, известен следующий способ, где

(1) на основу наносят пигментированный водный материал базового покрытия,

(2) из материала покрытия, нанесенного на стадии (1), образуется полимерная пленка,

(3) на полученную пленку базового покрытия наносят материал покровного лака, и впоследствии

(4) пленка базового покрытия отверждается вместе с пленкой покровного лака.

Указанный способ применяют широко, например, как для первоначального (ППО) {первоначального производителя оборудования) отделочного покрытия автомобилей, так и для окраски металлических и пластмассовых деталей, предназначенных для установки в или на автомобили.

Современные требования в отношении технологических и эстетических свойств таких красочных систем (покрытий) огромны. Критически важным в данной заявке является не только то, что применяемые составы для покрытия, в принципе, имеют соответственно хорошие свойства, а также то, что указанные свойства остаются даже после воздействий на материал покрытия, которые неизбежно возникают в секторе промышленных процессов. Например, материалы покрытия должны быть стабильными при хранении. Однако в равной степени они должны выдерживать механические воздействия, которые они испытывают в результате прохождения через системы циркуляционных трубопроводов, что является неизбежным на промышленных окрасочных установках. В таких системах циркуляционных трубопроводов, посредством применения циркуляционных насосов для подачи краски, краски многократно и поочередно доводят до давлений, составляющих более 10 бар, и пропускают через трубопроводы, которые имеют длину до нескольких сотен метров, а затем возвращают в резервуары. По этой причине, профиль реологических требований чрезвычайно высок.

В частности, в сфере водных материалов базового покрытия, которые представляют собой серьезную проблему с точки зрения реологической устойчивости по причине содержащихся в них цветных пигментов и воды в качестве основного растворителя, часто возникающей проблемой является недостаточная устойчивость к воздействию циркуляционного трубопровода. Указанное означает, что, поскольку краска многократно перекачивается через систему циркуляционного трубопровода, реологические свойства краски испытывают негативное воздействие и, следовательно, красочные системы, полученные из них, также имеют худшие эксплуатационные характеристики, в частности, худшие эстетические свойства.

Задача

Исходя из указанного, задача, решаемая посредством настоящего изобретения, заключалась в том, чтобы обеспечить водный материал базового покрытия, который демонстрирует отличную устойчивость к воздействию циркуляционного трубопровода и, следовательно, приводит к получению красочных систем, которые имеют очень хорошие свойства, даже при обработке в промышленных системах, в которых применяются такие системы циркуляционных трубопроводов. Решение

Указанную задачу можно было решить с помощью водного материала базового покрытия, который содержит

(A) по меньшей мере один полимер с гидроксильными функциональными группами в качестве связующего компонента,

(Б) по меньшей мере один связующий компонент, который отличается от компонента (А), и содержит

(Б1) по меньшей мере один включающий карбонильные группы полиуретанполи(мет)акрилат,

а также

(Б2) по меньшей мере одно органическое соединение, которое имеет по меньшей мере две гидразиновые, гидразидные и/или гидразоновые группы,

а также

(B) по меньшей мере один разветвленный и/или вторичный алифатический моноспирт, который имеет по меньшей мере четыре атомы углерода.

Новый материал базового покрытия также упоминается ниже как материал базового покрытия в соответствии с изобретением. Предпочтительные варианты осуществления материала базового покрытия в соответствии с изобретением станут очевидными из приведенного ниже описания, а также из зависимых пунктов формулы изобретения.

Также посредством настоящего изобретения обеспечен способ получения на основе многослойной красочной системы, где применяют материал базового покрытия в соответствии с изобретением, и материал базового покрытия пропускают через систему циркуляционного трубопровода. Кроме того, настоящее изобретение обеспечивает многослойную красочную систему, полученную посредством указанного способа.

Водный материал базового покрытия обладает превосходной устойчивостью к воздействию циркуляционного трубопровода, и в результате является исключительно подходящим для обработки на промышленных системах, в которых применяются такие системы циркуляционных трубопроводов. Поэтому, несмотря на повторную закачку краски в циркуляцию посредством системы циркуляционного трубопровода, полученные красочные системы имеют превосходный профиль свойств, в частности, превосходные эстетические свойства.

Описание

Водный материал базового покрытия в соответствии с изобретением содержит по меньшей мере один полимер (А) с гидроксильными функциональными группами в качестве связующего компонента.

Для целей настоящего изобретения связующее вещество или связующий компонент в соответствии с применимым стандартом DIN EN ISO 4618 относится к нелетучей фракции состава для покрытия, без пигментов и наполнителей. Примеры конкретных связующих веществ соответственно включают обычные добавки для покрытий, или обычные сшивающие агенты, описанные далее ниже, даже если само выражение применяют ниже главным образом в отношении к определенным отверждаемым физически и/или термически полимерам, примерами которых при этом являются полимеры компонента (А) или составляющие компонента (Б).

Подходящими в принципе в качестве полимеров для связующего компонента (А) являются все полимеры, известные в указанном контексте специалисту в данной области. Предпочтение отдают применению по меньшей мере одного полимера, выбранного из группы, состоящей из полиуретанов, сложных полиэфиров, поли(мет)акрилатов и/или сополимеров указанных полимеров, таких как полиуретанполи(мет)акрилаты (которые также называют сополимерами полиуретана и поли(мет)акрилата). Из термина "мет(акрилат)" становится понятным, что в таком полимере могут присутствовать как акриловые, так и метакриловые мономеры. Независимо от указанного, специалисту в данной области известно, что такие полимеры могут также включать другие олефинненасыщенные мономеры, такие как, например, обычные виниловые мономеры, такие как винилхлорид и стирол. Такие полимеры и их получение, а также соответствующие исходные материалы, во всяком случае, известны специалисту в данной области и не требуют дополнительного фундаментального разъяснения. Предпочтительные полиуретаны, например, описаны в заявке на получение патента Германии DE 19948004 А1, страница 4, строка 19, - страница 11, строка 29 (упоминается в этой заявке как преполимер полиуретана Б1), или также в международной заявке WO 92/15405, страница 2, строка 35, - страница 10, строка 32. Предпочтительные сложные полиэфиры, например, описаны в DE 4009858 А1, колонка 6, строка 53, - колонка 7, строка 61, и колонка 10, строка 24, - колонка 13, строка 3, или также в WO 2014/033135 А2, страница 2, строка 24, - страница 7, строка 10. Предпочтительные сополимеры полиуретана и поли(мет)акрилата и их получение, например, описаны в WO 91/15528 А1, страница 3, строка 21, = страница 20, строка 33, в DE 4437535 А1, страница 2, строка 27, - страница 6, строка 22, или также в WO 2015/007427 А1, страница 3, строка 29, - страница 16, строка 17.

Указанные полимеры в качестве связующих веществ имеют гидроксильные функциональные группы. Предпочтительно они имеют гидроксильное число, которое составляет 5-200 мг KOH/г, более предпочтительно 15-150 мг KOH/г.

Для целей настоящего изобретения, гидроксильное число определяют в соответствии со стандартом DIN 53240, и в каждом случае оно основано на полимере как таковом, другими словами на содержании твердых частиц (в отношении метода измерения содержания твердых частиц, смотри далее ниже).

Указанные полимеры (А) в качестве связующих веществ предпочтительно применяют в материале базового покрытия в виде водных дисперсий, в частности, в виде вторичных дисперсий. Для того чтобы иметь способность эффективного диспергирования в водной дисперсии, полимеры предпочтительно гидрофильно ионно и/или неионно модифицируют известным способом. Особенно предпочтительно их модифицируют анионно и, по этой причине, они предпочтительно имеют карбоксильные функциональные группы.

Основываясь на содержании твердых частиц, полимеры предпочтительно имеют кислотное число, которое составляет 0-50 мг KOH/г, в частности, 2-45 мг KOH/г (как было установлено в соответствии со стандартом DIN 53402).

Для целей настоящего изобретения, особенно предпочтительно, связующий компонент (А) содержит комбинацию по меньшей мере одного сополимера полиуретана и поли(мет)акрилата с гидроксильными функциональными группами и по меньшей мере одного сложного полиэфира с гидроксильными функциональными группами. Дополнительно предпочтительно он также содержит по меньшей мере один полиуретан с гидроксильными функциональными группами.

Общая сумма процентных долей по массе всех полимеров (А) с гидроксильными функциональными группами в качестве связующего компонента, из расчета содержания пленкообразующих твердых веществ пигментированного водного материала базового покрытия, предпочтительно составляет 2-95 мас. %, более предпочтительно 5-95 мас. %, и очень предпочтительно 10-90 мас. %.

Под содержанием пленкообразующих твердых веществ, соответствующим в конечном итоге доле связующего вещества, понимается нелетучая массовая доля материала базового покрытия, без пигментов и, где это является подходящим, без наполнителей. Содержание пленкообразующих твердых веществ может определяться следующим образом: Образец пигментированного водного материала базового покрытия (примерно 1 г) смешивают с 50-100 кратным количеством тетрагидрофурана, и затем перемешивают на протяжении приблизительно 10 минут. Затем посредством фильтрования удаляют нерастворимые пигменты и какие-либо наполнители, и остаток споласкивают небольшим количеством ТГФ, и затем на ротационном испарителе ТГФ удаляют из полученного фильтрата. Остаток фильтрата сушат на протяжении двух часов при температуре 120°С, и посредством взвешивания получают итоговое содержание пленкообразующих твердых веществ.

В случае возможной конкретизации материалов базового покрытия, содержащих предпочтительные полимеры (А), в определенном диапазоне пропорций, применяется следующее: Полимеры (А), которые не подпадают под предпочтительную группу, конечно, все еще могут присутствовать в материале базового покрытия. В этом случае конкретный диапазон пропорций применяется только к предпочтительной группе полимеров (А). Тем не менее, является предпочтительным также конкретный диапазон пропорций применять к общей доле полимеров, состоящей из полимеров (А) из предпочтительной группы и полимеров (А), которые не подпадают под предпочтительную группу.

По этой причине, в случае ограничения диапазоном пропорций, составляющим от 2 до 95 мас. %, а также предпочтительной группой полимеров (А), указанный диапазон пропорций, очевидно, прежде всего применяется только к предпочтительной группе полимеров (А). Однако, тогда является предпочтительным, чтобы в целом было также от 2 до 95 мас. % всех первоначально включенных полимеров (А), состоящих из полимеров (А) из предпочтительной группы и полимеров (А), которые не подпадают под предпочтительную группу. В результате, если применяют 80% по массе полимеров (А) из предпочтительной группы, то может применяться не более чем 15 мас. % полимеров (А) из непредпочтительной группы.

Для целей настоящего изобретения, указанный принцип применим для всех указанных компонентов материала базового покрытия и их диапазонов пропорций, примерами которых при этом являются компоненты (Б) и (В), которые описаны далее ниже.

Водный материал базового покрытия дополнительно содержит определенный связующий компонент (Б), которые отличается от компонента (А).

Связующий компонент (Б) содержит прежде всего по меньшей мере один включающий карбонильные группы полиуретанполи(мет)акрилат в качестве компонента (Б1).

Такие полимеры и их получение, опять-таки, известны специалисту в данной области. В указанном контексте является важным, что полиуретанполи(мет)акрилат содержит карбонильные группы. Для целей настоящего изобретения, карбонильные группы представляют собой кетогруппы и альдегидные группы, предпочтительно кетогруппы. Благодаря указанным карбонильным группам и благодаря присутствию компонентов (Б2), как описано далее ниже, является возможной реакция сшивания с образованием иминов. Таким образом, связующий компонент (Б) является самосшивающимся.

Как было отмечено, соответствующие режимы реакции для получения полиуретанполи(мет)акрилатов являются известными. Для того, чтобы ввести в такие полимеры карбонильные группы, в полимерную структуру посредством сополимеризации включают соответствующим образом функционализированные мономеры. Указанное предпочтительно осуществляют посредством применения мономеров, которые включают винильные группы, которые дополнительно содержат карбонильные группы. Могут, например, применяться такие мономеры, как метилвинилкетон, (мет)акролеин, кротональдегид или диацетон(мет)акриламид. Диацетонакриламид является предпочтительным. Доля мономеров, которые содержат карбонильные группы, предназначенные для применения при получении указанного полимера, составляет, например, 5-70 мас. %, из расчета общей массы исходных материалов, которые применяют при получении рассматриваемого полимера.

Указанные полимеры (Б1) предпочтительно получают в виде водных дисперсий, и затем смешивают с компонентом (Б2). Для того, чтобы иметь способность эффективно диспергироваться в водной дисперсии, полимеры (Б1) предпочтительно модифицируют гидрофильно, ионно и/или неионно, посредством известного способа. Еще более предпочтительно, их модифицируют анионно, и поэтому они предпочтительно имеют карбоксильные функциональные группы.

Компонент (Б2) представляет собой органическое соединение, которое содержит по меньшей мере две гидразиновые, гидразидные и/или гидразоновые группы. Предпочтительными соединениями являются соединения с низкой молекулярной массой, которые имеют молекулярной массу, которая составляет менее 1000 г/моль. Такие соединения также являются известными. Их примеры включают бисгидразиды двухосновных карбоновых кислот, которые имеют от 2 до 12 атомов С, такие как бисгидразиды щавелевой кислоты, малоновой кислоты, янтарной кислоты, глутаровой кислоты, адипиновой кислоты, пимелиновой кислоты, субериновой кислоты, азелаиновой кислоты, себациновой кислоты или изомерных фталевых кислот; бисгидразиды других карбоновых кислот, алкилен- или циклоалкиленбиссемикарбазиды, N,N'-диаминогуанидин, алкиленбисгидразины, такие как N,N'-диаминопиперазин, ариленбисгидразины, такие как фенилен- или нафтиленбисгидразин, алкиленбиссемикарбазиды, бисгидразиды диальдегидов и дикетонов. Примерами компонентов (Б2) с более высоким количеством функциональных групп являются гидразиды нитрилотрехкуксусной кислоты или этилендиаминтетрауксусной кислоты.

Предпочтение отдают применению бисгидразидов двухосновных карбоновых кислот, которые имеют 2-12 атомов С, в частности, бисгидразиду адипиновой кислоты.

Как уже описано выше, компонент (Б) предпочтительно применяют в материале базового покрытия в виде водной дисперсии. В этой заявке является предпочтительным, когда стехиометрическое соотношение карбонильных групп в компоненте (Б1) к гидразиновым, гидразидным и/или гидразоновым группам в компоненте (Б2) составляет от 40:1 до 1:2, более предпочтительно от 20:1 до 1:2.

Связующие компоненты (Б) указанного типа, например, описаны в ЕР 0649865 А1, страница 3, строка 1, - страница 9, строка 46, а также в связанных примерах 2, 4, 6, и 7-9. Такие компоненты доступны на рынке в виде водных дисперсий пол торговым наименованием Daotan (от компании Allnex).

Сумма процентных долей по массе всех связующих компонентов (Б), из расчета содержания пленкообразующих твердых веществ пигментированного водного материала базового покрытия, предпочтительно составляет 2-95 мас. %, более предпочтительно 5-95 мас. %, и очень предпочтительно 10-90 мас. %.

Водный материал базового покрытия дополнительно содержит по меньшей мере один определенный спирт (В) в качестве растворителя. Указанный спирт представляет собой разветвленный и/или вторичный алифатический моноспирт, который имеет по меньшей мере четыре атома углерода.

Алифатическими соединениями, в соответствии с обычным определением, являются все органические соединения, которые не являются ароматическими или не содержат ароматические группы. Соответственно, алифатический моноспирт может представлять собой молекулу, которые, кроме гидроксильной группы, состоит исключительно из углерода и водорода. Однако, в равной степени возможно присутствие дополнительных гетероатомов, а также атома кислорода из гидроксильной группы, в частности, в виде мостиковых групп, таких как простой эфир, сложный эфир, амидные и/или уретановые группы, в частности, группы простого эфира.

Предпочтительно, спирт (В), кроме одной гидроксильной группы, не содержит других концевых функциональных групп, содержащих гетероатомы.

Спирты (В) являются вторичными, разветвленными, или как вторичными, так и разветвленными.

Алифатический вторичный спирт представляет собой спирт, в котором гидроксильная группа связана с атомом углерода, с которым связан только один атом водорода. Таким образом, двое из радикалов на указанном первом атоме углерода являются алифатическими радикалами, каждый из которых связан посредством атома углерода с первым атомом углерода.

Если спирт является вторичным, то алифатический радикал моноспирта может быть неразветвленным, разветвленным или циклическим.

Неразветвленный в указанном контексте означает, как это является известным, что указанный радикал не имеет случаев разветвления в основной углеродной цепи, а атомы углерода вместо этого располагаются в цепи исключительно в прямой последовательности. Однако, является возможным, когда основная углеродная цепь содержит мостиковые группы, такие как группы простого эфира, что при этом означает, что прямая последовательности атомов углерода прерывается.

Следовательно, для целей настоящего изобретения, разветвленный или непрямолинейный означает, что рассматриваемый радикал, в отличие от неразветвленных радикалов, имеет разветвления в основной углеродной цепи -другими словами, в отличие от неразветвленных радикалов, по меньшей мере один атом углерода указанного радикала является третичным или четвертичным атомом углерода. Конечно, как указано выше, прерывание в прямой последовательности атомов углерода в основной цепи все еще является возможным.

Радикалы, называемые циклическими или циклоалифатическими, представляют собой такие радикалы, в которых по меньшей мере несколько из присутствующих атомов углерода связаны таким образом, что они образуют одно или большее количество колец. Конечно, кроме одного или большего количества колец, в циклоалифатическом радикале могут присутствовать другие, ациклические неразветвленные или разветвленные алифатические группы.

Если спирт является разветвленным, он может содержать первичную, вторичную или третичную гидроксильную группу, предпочтительно первичную или вторичную гидроксильную группу.

Спирт (В) предпочтительно имеет по меньшей мере 6, более предпочтительно по меньшей мере 7, атомов углерода. Предпочтительные диапазоны составляют 6-12, более предпочтительно 7 или 8, атомов углерода.

Примеры включают 3-бутокси-2-пропанол, 1-пропокси-2-пропанол, простой монометиловый эфир дипропиленгликоля, 2-этилгексанол, а также 2-этилгексилгликоль. Предпочтительными являются 3-бутокси-2-пропанол, простой монометиловый эфир дипропиленгликоля, а также 2-этилгексанол, и при этом дополнительно предпочтительными являются 3-бутокси-2-пропанол и 2-этилгексанол, в частности, 3-бутокси-2-пропанол.

Сумма процентных долей по массе всех моноспиртов (В), из расчета общей массы пигментированного водного материала базового покрытия, предпочтительно составляет 1-10 мас. %, более предпочтительно 2-10 мас. %, и очень предпочтительно 3-10 мас. %.

Материал базового покрытия в соответствии с изобретением содержит цветные и/или эффектные пигменты. Такие цветные пигменты и эффектные пигменты известны специалисту в данной области и, например, описаны в

Материал базового покрытия может также содержать обычные сшивающие агенты, которые известны как таковые, в частности, аминопластовые смолы и/или блокированные и/или неблокированные полиизоцианаты, в частности, предпочтительно меламиновые смолы. Предпочтительно, он включает именно такой сшивающий агент. Сумма процентных долей по массе всех сшивающих агентов, из расчета содержания пленкообразующих твердых веществ пигментированного водного материала базового покрытия, предпочтительно составляет 1-40 мас. %, более предпочтительно 5-35 мас. %, и очень предпочтительно 7,5-30 мас. %, или даже 10-30 мас. %.

Из приведенного выше следует, что, в любом случае, материал базового покрытия является термически отверждаемым, другими словами, содержит термически отверждаемые компоненты. Во всяком случае, указанное применяется к самосшивающемуся компоненту (Б). В равной степени, указанное применяется к компоненту (А) с гидроксильными функциональными группами, в присутствии возможных сшивающих агентов, таких как меламиновые смолы.

В соответствии с общим определением, на самом деле, термин "термическое отверждение" обозначает вызываемое нагревом химическое сшивание покрывающей пленки, для получения которой, в исходном материале покрытия применяют связующее вещество и отдельно присутствующий сшивающий агент, и/или самосшивающиеся связующие вещества. При этом присутствуют и способны сшиваться друг с другом определенные реакционноспособные функциональные группы, примерами которых при этом являются гидроксильные группы или карбонильные группы, а также реакционноспособные функциональные группы, которые являются комплементарными к ним, примерами которых при этом являются метилольные группы или гидразидные группы. Примеры подходящих комплементарных реакционноспособных функциональных групп и аутореакционноспособных функциональных групп известны из заявки на получение патента Германии DE 19930665 А1, страница 7, строка 28, - страница 9, строка 24.

Во время отверждения таких материалов покрытия, конечно, всегда пропорционально будет происходить физическое отверждение, которое при этом представляет собой образование пленки посредством удаления растворителя из полимерных растворов или полимерных дисперсий, и переплетения полимеров. Тем не менее, в этом случае, материал покрытия упоминается как отверждающийся термически.

Более того, предпочтительно, в материале базового покрытия в соответствии с изобретением применяют загуститель. Подходящими загустителями являются неорганические загустители из группы листовых силикатов. Однако, кроме неорганических загустителей, также могут применяться один или большее количество органических загустителей. Указанные загустители предпочтительно выбирают из группы, состоящей из загустителей на основе сополимера (мет)акриловой кислоты и (мет)акрилата, таких как, например, доступный на рынке продукт Rheovis AS 1130 (компания BASF), и из загустителей на основе полиуретана, например, таких как доступный на рынке продукт Rheovis PU 1250 (компания BASF). При этом применяемые загустители отличаются от связующих веществ, которые применяют.

Сумма процентных долей по массе всех загустителей, из расчета общей массы пигментированного водного материала базового покрытия, предпочтительно составляет от 0,1 до 2,5 мас. %, более предпочтительно от 0,15 до 2,0 мас. %, и очень предпочтительно от 0,2 до 2,0 мас. %.

Пигментированный водный материал базового покрытия может дополнительно содержать по меньшей мере одну добавку. Примерами таких добавок являются соли, которые могут разлагаться при нагреве без остатка или в основном без остатка, смолы в качестве связующих веществ, которые отличаются от описанных выше полимеров и могут отверждаться физически, термически и/или с использованием актиничного излучения, примерами которых при этом являются полимеры, описанные в WO 2016/091539 А1, страница 9, строка 30, страница 33, строка 2, дополнительные сшивающие агенты, органические растворители, реакционноспособные разбавители, прозрачные пигменты, наполнители, молекулярно-дисперсно растворимые красители, наночастицы, светостабилизаторы, вещества против окисления, деаэрирующие вещества, эмульгирующие вещества, добавки для скольжения, ингибиторы полимеризации, инициаторы радикальной полимеризации, усилители адгезии, вещества, регулирующие текучесть, вспомогательные пленкообразующие вещества, контролирующие образование натеков вещества (SCA), замедлители горения, ингибиторы коррозии, воски, сиккативы, биоциды, и матирующие агенты. Подходящие добавки упомянутого выше типа, например, известны из

- заявки на получение патента Германии DE 19948004 А1, страница 14, строка 4, - страница 17, строка 5,

- патента Германии DE 10043405 СТ, колонка 5, абзацы [0031] - [0033]. При этом их применяют в привычных и известных количествах. Содержание твердых частиц материалов базового покрытия в соответствии с изобретением может варьироваться в зависимости от требований рассматриваемого случая. Содержание твердых частиц определяется главным образом вязкостью, которая требуется для нанесения, в частности, для нанесения с помощью распыления, и таким образом может регулироваться специалистом в данной области на основе его или ее общих знаний в данной области техники, необязательно с помощью нескольких экспериментальных испытаний.

Содержание твердых частиц материалов базового покрытия предпочтительно составляет 5-70 мас. %, более предпочтительно 8-60 мас. %, и очень предпочтительно 12-55 мас. %.

Под содержанием твердых частиц (нелетучей фракции) понимается та массовая доля, которая остается в виде остатка после испарения в определенных условиях. В настоящей заявке, содержание твердых частиц, пока явным образом не будет указано иное, определяют в соответствии со стандартом DIN EN ISO 3251. Указанное осуществляют посредством испарения материала базового покрытия при температуре 130°С на протяжении 60 минут.

Пока не будет указано иное, указанный метод испытания также используют для того, чтобы определить, например, долю разных компонентов материала базового покрытия в виде пропорции от общей массы материала базового покрытия. Таким образом, например, содержание твердых частиц дисперсии полиуретановой смолы, которая должна быть добавлена к материалу базового покрытия, может определяться соответствующим образом, для того чтобы установить долю указанной полиуретановой смолы в виде пропорции состава в целом.

Материал базового покрытия в соответствии с изобретением является водным. Выражение "водный" является известным в указанном контексте специалисту в данной области. Фраза, в принципе, относится к материалу базового покрытия, который не основан исключительно на органических растворителях, то есть, не содержит в качестве своих растворителей исключительно растворители на органической основе, а вместо этого и в отличие от этого, включает в качестве растворителя значительную долю воды. Для целей настоящего изобретения, "водный" предпочтительно должен пониматься как такой, который означает, что указанный состав для покрытия, в частности, материал базового покрытия, имеет долю воды, которая составляет по меньшей мере 40 мас. %, предпочтительно по меньшей мере 50 мас. %, очень предпочтительно по меньшей мере 60 мас. %, в каждом случае, из расчета общего количества присутствующих растворителей (то есть, воды и органических растворителей). Предпочтительно, в свою очередь, доля воды составляет 40-90 мас. %, в частности, 50-80 мас. %, очень предпочтительно 60-75 мас. %, в каждом случае, из расчета общего количества присутствующих растворителей.

Материалы базового покрытия, которые применяют в соответствии с изобретением, могут изготавливать посредством применения смесительных аппаратов и технологий смешивания, которые являются привычными и известными при изготовлении материалов базового покрытия.

В одном предпочтительном варианте осуществления

сумма процентных долей по массе всех полимеров (А) с гидроксильными функциональными группами в качестве связующего компонента, из расчета содержания пленкообразующих твердых веществ пигментированного водного материала базового покрытия, составляет 2-95 мас. %,

сумма процентных долей по массе всех связующих компонентов (Б), из расчета содержания пленкообразующих твердых веществ пигментированного водного материала базового покрытия, составляет 2-95 мас. %, и

сумма процентных долей по массе всех моноспиртов (В), из расчета общей массы пигментированного водного материала базового покрытия, составляет 1-10 мас. %.

Дополнительный аспект настоящего изобретения представляет собой способ получения многослойной красочной системы, посредством

(1) нанесения на основу пигментированного водного материала базового покрытия,

(2) образования из материала покрытия, нанесенного на стадии (1), полимерной пленки,

(3) нанесения на полученную пленку базового покрытия материала покровного лака, и затем

(4) отверждения пленки базового покрытия вместе с пленкой покровного лака,

который содержит применение на стадии (1) водного материала базового покрытия в соответствии с изобретением, и пропускание материала базового покрытия через систему циркуляционного трубопровода во время осуществления способа.

Все приведенные выше соображения, относящиеся к водному материалу базового покрытия в соответствии с изобретением, также применимы в отношении способа в соответствии с изобретением. В частности, указанное также является верным для всех предпочтительных, очень предпочтительных, и особенно предпочтительных признаков.

Указанный способ предпочтительно применяют для получения многослойных цветных красочных систем, эффектных красочных систем, а также цветных и эффектных красочных систем.

Пигментированный водный материал базового покрытия, который применяют в соответствии с изобретением, обычно наносят на металлические или пластмассовые основы, которые были предварительно обработаны шпатлевкой или грунт-шпатлевкой. Необязательно, указанный материал базового покрытия может также наноситься непосредственно на пластмассовую основу.

В случае, когда должна быть покрыта металлическая основа, то является предпочтительным, перед нанесением шпатлевки или грунт-шпатлевки, дополнительно покрывать ее системой электроосажденного покрытия.

В случае, когда должна быть покрыта пластмассовая основа, то также является предпочтительным, перед нанесением шпатлевки или грунт-шпатлевки, предварительно ее обрабатывать. Среди технологий, наиболее часто применяемых для такой предварительной обработки, представлены такие технологии, как обработка пламенем, обработка плазмой, и обработка коронным разрядом. Предпочтительно применяют обработку пламенем.

Нанесение пигментированного водного материала базового покрытия в соответствии с изобретением на металлические основы, уже покрытые, как описано выше, затвердевшими системами электроосажденного покрытия и/или шпатлевками, может осуществляться с толщиной пленки, обычной для автомобильной промышленности, например, находящейся в диапазоне, который составляет 5 100 микрометров, предпочтительно 5-60 микрометров. Указанное нанесение выполняют посредством применения способов нанесения посредством распыления, например, посредством распыления с использованием сжатого воздуха, распыления без использования воздуха, нанесения с использованием высокоскоростного вращения, электростатического напыления (ESTA), отдельно или совместно с нанесением посредством распыления с подогревом, такого как, например, распыление с применением горячего воздуха.

После нанесения пигментированного водного материала базового покрытия, он может быть высушен посредством применения известных способов. Например, (однокомпонентные) материалы базового покрытия, которые являются предпочтительными, могут подвергаться самоиспарению при комнатной температуре на протяжении от 1 до 60 минут, и впоследствии их сушат, необязательно, предпочтительно при слегка повышенных температурах, составляющих 30-90°С. Самоиспарение и сушка в контексте настоящего изобретения означают испарение органических растворителей и/или воды, в результате чего краска становится более сухой, но еще не затвердевшей, или еще не полностью сформировалась сшитая пленка покрытия.

Затем, также посредством общеизвестных способов, наносят доступный на рынке материал покровного лака, и опять-таки толщина пленки при этом находится в пределах обычных диапазонов - например, 5-100 микрометров.

После того, как материал покровного лака был нанесен, он может подвергаться самоиспарению при комнатной температуре на протяжении, например, от 1 до 60 минут, и необязательно подвергаться сушке. Затем материал покровного лака отверждается вместе с нанесенным пигментированным материалом базового покрытия. В ходе указанных процедур, происходят реакции сшивания, например, в результате чего на основе получают многослойную цветную и/или эффектную красочную систему в соответствии с изобретением. Предпочтительно, отверждение происходит термически при температурах от 60 до 200°С.

В одном особом варианте осуществления, способ получения многослойной красочной системы содержит следующие стадии:

получение на металлической основе затвердевшей пленки электроосажденного покрытия посредством электрофорезного осаждения на основе материала для электроосажденного покрытия, и последующего отверждения материала электроосажденного покрытия,

получение непосредственно на затвердевшей пленке электроосажденного покрытия (I) пленки базового покрытия или (II) нескольких пленок базового покрытия, непосредственно следующих одна за другой, посредством (I) нанесения водного материала базового покрытия непосредственно на пленку электроосажденного покрытия, или посредством (II) непосредственно последовательного нанесения нескольких материалов базового покрытия на пленку электроосажденного покрытия,

получение пленки покровного лака непосредственно на (I) пленке базового покрытия или на (II) самой верхней пленке базового покрытия, посредством нанесения материала покровного лака непосредственно на (I) одну пленку базового покрытия или на (II) самую верхнюю пленку базового покрытия,

где (I) один материал базового покрытия или (II) по меньшей мере один из материалов базового покрытия является материалом базового покрытия в соответствии с изобретением,

совместное отверждение пленки базового покрытия (I) или пленок базового покрытия (II), и пленки покровного лака.

Следовательно, в последнем варианте осуществления, по сравнению с описанными выше стандартными способами, отсутствует нанесение и отдельное отверждение обычной шпатлевки. Вместо этого, все пленки, которые наносили на пленку электроосажденного покрытия, отверждаются вместе, что делает процедуру в целом намного более экономичной.

Нанесение материала покрытия непосредственно на основу или непосредственно на предварительно полученную покрывающую пленку понимается следующим образом: Соответствующий материал покрытия наносят таким образом, что покрывающая пленка, полученная из него, располагается на основе (на другой покрывающей пленке), и находится в прямом контакте с основой (с другой покрывающей пленке). Следовательно, в частности, между покрывающей пленкой и основой (другой покрывающей пленкой) отсутствует другое покрытие. Без уточнения "прямой", нанесенная покрывающая пленка, когда она располагается на основе (на другой пленке), не обязательно должна находиться в прямом контакте. В частности, между ними могут располагаться дополнительные покрытия. По этой причине, в контексте настоящего изобретения, имеет место следующее: при отсутствии конкретизации относительно "прямой", очевидно, что нет ограничения относительно "прямого".

Пластмассовые основы в основном покрывают тем же образом, что и металлические основы. Однако, в данной заявке, как правило, отверждение происходит при значительно более низких температурах, составляющих 30-90°С. По этой причине, предпочтение отдают применению двухкомпонентных материалов покровного лака.

Способ в соответствии с изобретением может применяться для окраски металлических и неметаллических основ, в частности, пластмассовых основ, предпочтительно для окраски кузовов автомобилей или их элементов.

Кроме того, способ в соответствии с изобретением может применяться для двойного отделочного покрытия во время осуществления отделочного покрытия ППО. Указанное означает, что основа, которую покрывали посредством применения способа в соответствии с изобретением, окрашивают второй раз, также посредством применения способа в соответствии с изобретением.

Кроме того, изобретение относится к многослойным красочным системам, которые можно получить посредством способа, описанного выше. Указанные многослойные красочные системы упоминаются ниже как многослойные красочные системы в соответствии с изобретением.

Все приведенные выше соображения, относящиеся к водному материалу базового покрытия в соответствии с изобретением, соответственно, также применимы в отношении указанной многослойной красочной системы, а также в отношении способа в соответствии с изобретением. Указанное, в частности, также является верным в отношении всех предпочтительных, более предпочтительных и наиболее предпочтительных признаков.

Указанные многослойные красочные системы предпочтительно получают на кузовах автомобилей или на их элементах, посредством указанного выше способа в соответствии с изобретением, в качестве части отделочного покрытия автомобилей ППО.

Дополнительный аспект настоящего изобретения представляет собой применение в водных материалах базового покрытия комбинации указанных выше компонентов (А), (Б), и (В), для усиления устойчивости указанных материалов базового покрытия к воздействию циркуляционного трубопровода.

Изобретение поясняется ниже со ссылкой на примеры.

Примеры

Изготовление водных материалов базового покрытия

Изготовление водных материалов базового покрытия

Что касается компонентов состава и их количеств, которые указаны в таблицах ниже, следует иметь в виду следующее: если ссылаются на доступный на рынке продукт или на протокол изготовления, описанный где-либо, то ссылка конкретно относится к этому доступному на рынке продукту, или конкретно к продукту, полученному в соответствии с упомянутым протоколом, независимо от основного обозначения, выбранного для составляющего компонента в каждом случае.

Следовательно, если компонент состава имеет основное обозначение "меламинформальдегидная смола", и если для него указан доступный на рынке продукт, то меламинформальдегидную смолу применяют в виде именно этого доступного на рынке продукта. Любые дополнительные составляющие компоненты, которые присутствуют в доступном на рынке продукте, такие как растворители, должны, по этой причине, приниматься во внимание, если необходимо сделать выводы о количестве активного вещества (меламинформальдегидной смолы). Если в отношении компонента состава ссылаются на протокол изготовления, и если в результате такого изготовления, например, получают полимерную дисперсию, которая имеет определенное содержание твердых частиц, то именно эту дисперсию применяют. При этом не имеет значения, например, выбрано ли основное обозначение, то есть, "полимерная дисперсия", или только активное вещество, такое как "полимер", "сложный полиэфир" или "модифицированный полиуретаном полиакрилат". Указанное необходимо принимать во внимание, если необходимо сделать выводы о количестве активного вещества (полимера).

Изготовление сравнительного серебристого водного материала базового покрытия 1 (C1)

Компоненты, перечисленные в Таблице А под заголовком "Водная фаза", объединяли с перемешиванием в указанном порядке, с тем, чтобы получить водную смесь. На следующей стадии, из компонентов, перечисленных под заголовком "Органическая фаза", получали органическую смесь. Органическую смесь добавляли в водную смесь. Затем полученную смесь перемешивали на протяжении 10 минут и посредством применения деионизированной воды и диметилэтаноламина доводили до значения рН, составляющего 8, и до вязкости распыления, которая составляла 80 ± мПа с, в условиях усилий сдвига, составляющих 1000 с-1, как было установлено с использованием ротационного вискозиметра (прибор Rheomat RM 180 от компании Mettler-Toledo) при температуре 23°С.

Изготовление черной угольной пасты:

Черную угольную пасту изготавливали из 58,9 частей по массе полиуретановой дисперсии, полученной в соответствии с международной заявкой на получение патента WO 92/15405 (полимер (А)), 10 частей по массе углеродной сажи, 5 частей по массе сложного полиэфира с гидроксильными функциональными группами, полученного в соответствии с примером D, колонка 16, строки 37-59, патента Германии DE 4009858 А1 (полимер (А)), 7,6 частей по массе бутилдигликоля (компания BASF SE), 8,2 частей по массе диметилэтаноламина (10% в ДИ воде), 2,2 частей по массе доступного на рынке простого полиэфира (Pluriol® Р900 от компании BASF SE), и 8,1 части по массе деионизированной воды.

Изготовление желтой пасты:

Желтую пасту изготавливали из 43,6 частей по массе полиуретановой дисперсии, полученной в соответствии с международной заявкой на получение патента WO 92/15405 (полимер (А)), 17,3 частей по массе доступного на рынке желтого пигмента (Sicotrans® Yellow; компания BASF SE), 18,3 частей по массе сложного полиэфира с гидроксильными функциональными группами, полученного в соответствии с примером D, колонка 16, строки 37 - 59, патента Германии DE 4009858 А1 (полимер (А)), 4,3 частей по массе бутилдигликоля (компания BASF SE), и 16,5 частей по массе деионизированной воды.

Изготовление красной пасты:

Красную пасту изготавливали из 49,7 частей по массе акрилатированной полиуретановой дисперсии, полученной в соответствии с международной заявкой на получение патента WO 91/15528, дисперсия связующего А (полимер (А)), 12 частей по массе Sicotrans® Red (компания BASF SE), 3 частей по массе доступного на рынке простого полиэфира (Pluriol® Р900 от компании BASF SE), 2 частей по массе бутилгликоля (компания BASF SE), 1 части по массе диметилэтаноламина (10% в ДИ воде), и 32,3 частей по массе деионизированной воды.

Изготовление водного материала базового покрытия I1 в соответствии с изобретением

Водный материал базового покрытия I1 изготавливали в соответствии с Таблицей А, но заменяя 5 частей по массе бутилгликоля (компания BASF SE) в водной фазе 5 частями по массе 3-бутокси-2-пропанола (компания BASF SE) (моноспирт (В)).

Изготовление водного материала базового покрытия I2 в соответствии с изобретением

Водный материал базового покрытия I2 изготавливали в соответствии с Таблицей А, но заменяя 5 частей по массе бутилгликоля (компания BASF SE) в водной фазе 5 частями по массе 2-этилгексанола (компания BASF SE) (моноспирт (В)).

Изготовление водного материала базового покрытия I3 в соответствии с изобретением

Водный материал базового покрытия I3 изготавливали в соответствии с Таблицей А, но заменяя 5 частей по массе бутилгликоля (компания BASF SE) в водной фазе 5 частями по массе 1-пропокси-2-пропанола (компания BASF SE) (моноспирт (В)).

Изготовление водного материала базового покрытия I4 в соответствии с изобретением

Водный материал базового покрытия I4 изготавливали в соответствии с Таблицей А, но заменяя 5 частей по массе бутилгликоля (компания BASF SE) в водной фазе 5 частями по массе простого монометилового эфира дипропиленгликоля (компания BASF SE) (моноспирт (В)).

Изготовление водного материала базового покрытия I5 в соответствии с изобретением

Водный материал базового покрытия I5 изготавливали в соответствии с Таблицей А, но заменяя 5 частей по массе бутилгликоля (компания BASF SE) в водной фазе 5 частями по массе 2-этилгексилгликоля (компания Eastman Chemical) (моноспирт (В)).

Изготовление сравнительного водного материала базового покрытия 2 (С2)

Водный материал базового покрытия С2 изготавливали в соответствии с Таблицей А, но заменяя 5 частей по массе бутилгликоля (компания BASF SE) в водной фазе 5 частями по массе изопропанола (компания BASF SE).

Изготовление сравнительного водного материала базового покрытия 3 (С3)

Водный материал базового покрытия С3 изготавливали в соответствии с Таблицей А, но заменяя 5 частей по массе бутилгликоля (компания BASF SE) в водной фазе 5 частями по массе N-этилпирролидона (компания BASF SE).

Изготовление сравнительного водного материала базового покрытия 4 (С4)

Водный материал базового покрытия С4 изготавливали в соответствии с Таблицей А, но заменяя 5 частей по массе бутилгликоля (компания BASF SE) в водной фазе 5 частями по массе н-бутанола (компания BASF SE).

В Таблице Б все полученные материалы базового покрытия подытожены снова.

Сравнительное исследование материалов базового покрытия в отношении их устойчивости к воздействию циркуляционного трубопровода

Для определения устойчивости оттенка применяемых материалов покрытия в отношении воздействия циркуляционного трубопровода, 20 литров каждого из материалов покрытия обрабатывали следующим образом:

Материал покрытия вводили в систему циркуляционного трубопровода. Затем материалы покрытия закачивали в циркуляцию на протяжении периода времени, который составлял 77,1 минут, при рабочем давлении системы, которое составляет 10 бар, и при температуре, составляющей 21±2°С. По истечении этого времени, что соответствует воздействию 50 кругооборотов (1 кругооборот (КО)=1 циркуляция материала в циркуляционном трубопроводе), 1,5 литров материала покрытия удаляли для целей покрытия. Указанную процедуру повторяли до числа воздействий на материал покрытия, составляющего 2000 КО, причем время в системе циркуляционного трубопровода при этом адаптировали в соответствии с Таблицей В, по причине уменьшения объема материала с каждым отбором образца.

Полученные образцы материала покрытия впоследствии наносили на основы в соответствии со стандартной процедурой, и полученные оттенки подвергали измерению.

Покрытие:

Применяемой основой была металлическая панель с размерами 10 см × 20 см, которая обладала затвердевшей системой грунт-шпатлевки, полученной из доступной на рынке грунт-шпатлевки, с толщиной пленки, составляющей 30±3 мкм. Поверх указанной основы, в каждом случае, вначале пневматическим способом наносили водный материал базового покрытия (образец материала покрытия), где толщина сухой пленки составляла 13-18 мкм. После 1 минуты подвержения самоиспарению при комнатной температуре, водный материал базового покрытия подвергали промежуточной сушке в сушильной камере с принудительной подачей воздуха при температуре 70°С на протяжении 10 минут. После этого, снова пневматическим способом, наносили двухкомпонентный материал покровного лака ProGloss® (FF99-0345), доступный на рынке от компании BASF Coatings GmbH, где толщина сухой пленки составляла 40±5 мкм и, после 20 минут самоиспарения при комнатной температуре, базовое покрытие и покровный лак совместно сушили в сушильной камере с принудительной подачей воздуха при температуре 140°С на протяжении 20 минут.

Измерение оттенка:

Измерение оттенка проводили посредством применения спектрофотометра MA68II от компании X-Rite.

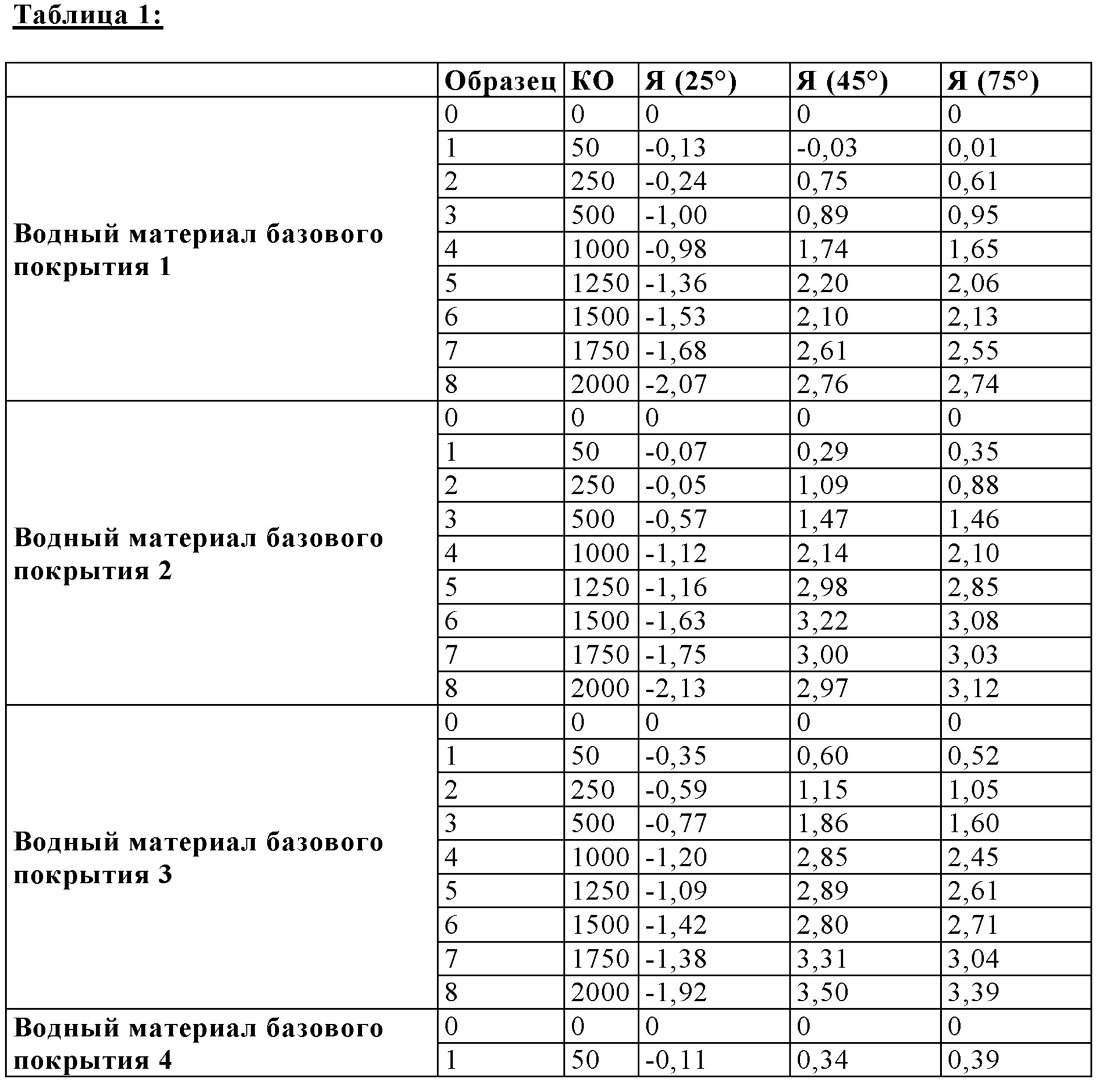

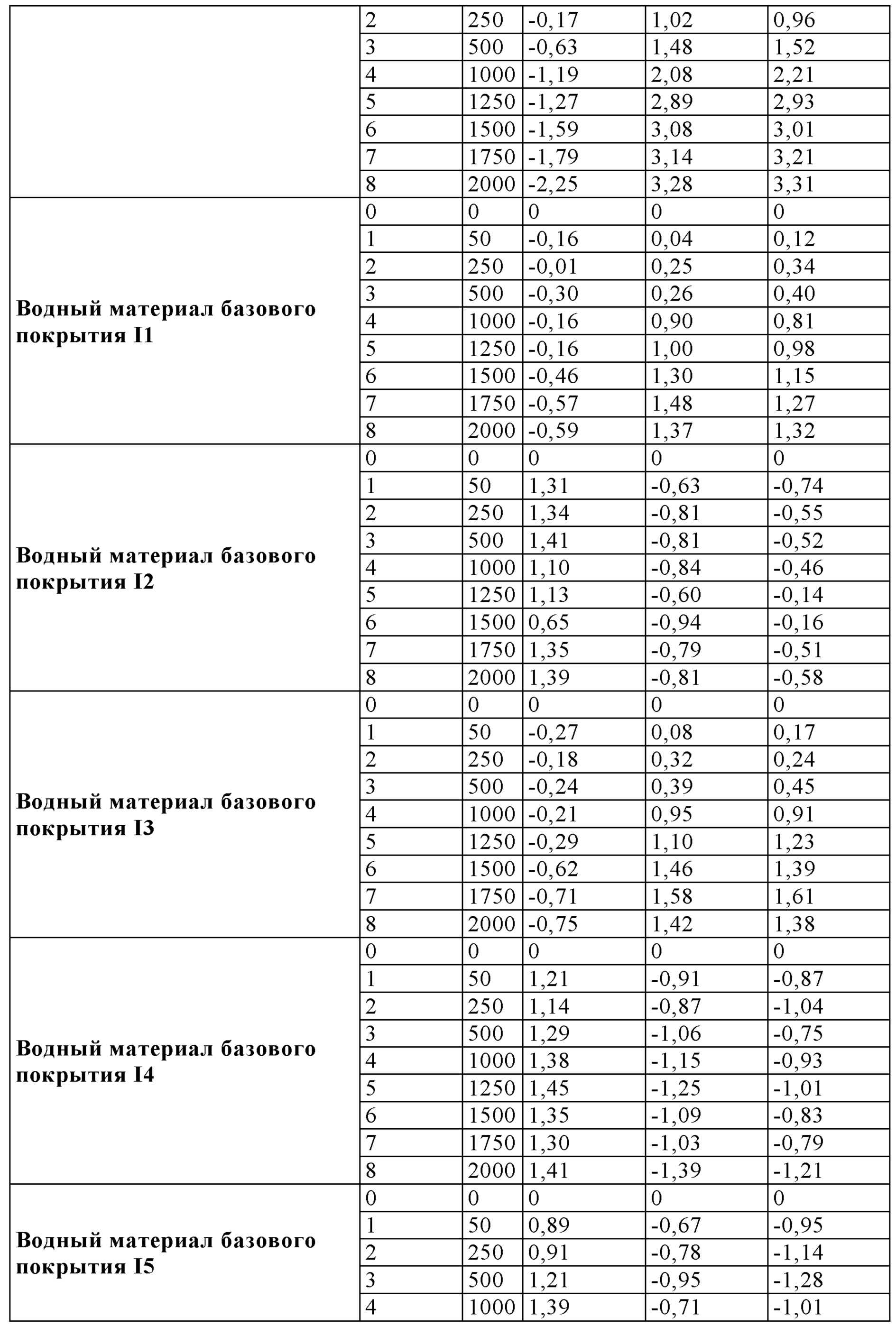

Таблица 1 показывает значения яркости измерений оттенка на разных образцах относительно воздействий в циркуляционном трубопроводе. Здесь в каждом случае представлено значение разницы относительно измерения системы покрытия с не подвергшимся воздействию материалом базового покрытия.

Результаты подчеркивают гораздо большую устойчивость материалов базового покрытия в соответствии с изобретением к воздействию циркуляционного трубопровода. Таким образом, оттенок (представленный здесь значениями яркости) полученных красочных систем остается намного более стабильным в условиях увеличивающегося воздействия циркуляционного трубопровода, по сравнению с красочными системами, полученными посредством применения сравнительных водных материалов базового покрытия С1 - С4.

Реферат

Группа изобретений относится к способу получения многослойных красочных систем посредством применения водных материалов базового покрытия, а также к многослойным красочным системам, которые можно получить посредством указанного способа. Способ получения многослойной красочной системы осуществляют посредством (1) нанесения на основу пигментированного водного материала базового покрытия, (2) образования из материала покрытия, нанесенного на стадии (1), полимерной пленки, (3) нанесения на полученную пленку базового покрытия материала покровного лака и затем (4) отверждения пленки базового покрытия вместе с пленкой покровного лака. При этом на стадии (1) используют водный материал базового покрытия, содержащий: (A) связующий компонент, включающий сложный полиэфир с гидроксильными функциональными группами и дополнительно включающий полиуретан с гидроксильными функциональными группами, (Б) связующий компонент, который отличается от компонента (А), и содержит (Б1), включающий карбонильные группы полиуретанполи(мет)акрилат, а также (Б2) органическое соединение, которое имеет по меньшей мере две гидразиновые, гидразидные и/или гидразоновые группы, и (B) по меньшей мере один разветвленный или вторичный алифатический моноспирт, который имеет по меньшей мере четыре атома углерода, где указанный материал базового покрытия пропускают через систему циркуляционного трубопровода во время осуществления способа. Технический результат – обеспечение способа получения многослойной красочной системы с использованием водного материала базового покрытия, характеризующегося устойчивостью к воздействию циркуляционного трубопровода и к получению красочных систем, пригодных для обработки с применением системы циркуляционных трубопроводов в промышленных покрытиях, в частности для отделочного покрытия в автомобильной промышленности. 3 н. и 7 з.п. ф-лы, 4 табл., 8 пр.

Формула

Документы, цитированные в отчёте о поиске

Водная покрывная композиция

Комментарии