Стальной корд и способ изготовления резинового изделия - RU2601245C1

Код документа: RU2601245C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к стальному корду и способу изготовления резинового изделия и, в частности, к стальному корду и способу изготовления резинового изделия, которые позволяют уменьшить снижение прочности корда, вызываемое теплотой процесса вулканизации.

УРОВЕНЬ ТЕХНИКИ

Стальные корды, образованные из скрученных стальных проволок, используются в качестве армирующего материала для резиновых изделий, таких как шины, конвейерные ленты и резиновые шланги. Одним примером является многопрядный стальной корд, в котором множество прядей оплетки закручены вокруг наружной периферийной поверхности центральной пряди (см., например, патентный документ 1). Для изготовления данных резиновых изделий образуют формованное изделие, в котором стальные корды, образующие армирующий материал, заделаны в элемент из невулканизованной резиновой смеси, после чего формованное изделие нагревают до заданной температуры и прессуют при заданном давлении на этапе вулканизации для вулканизации невулканизованной резиновой смеси.

В случае многопрядных стальных кордов теплота процесса вулканизации может привести к хрупкости кордов, что увеличивает частоту возникновения сдвига и приводит к создающему проблемы снижению прочности кордов. Увеличение диаметра корда для уменьшения подобного снижения прочности корда приводит к новым проблемам, таким как увеличенный вес корда и уменьшение гибкости. Следовательно, существует потребность в многопрядном стальном корде, который обеспечивает возможность уменьшения снижения прочности корда, которое вызывается теплотой процесса вулканизации.

ДОКУМЕНТ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патентный документ 1: Публикация нерассмотренной заявки на патент Японии № 2012-036539А.

ЗАДАЧА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

Задача настоящего изобретения состоит в разработке стального корда и способа изготовления резинового изделия, которые позволяют уменьшить снижение прочности корда, вызываемое теплотой процесса вулканизации.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ЗАДАЧИ

Для решения задачи, поставленной выше, стальной корд в соответствии с настоящим изобретением представляет собой многопрядный стальной корд, содержащий множество прядей оплетки, закрученных вокруг наружной периферийной поверхности центральной пряди, причем наружная периферийная поверхность центральной пряди покрыта демпфирующим материалом, образованным из нетканого материала или смоляной пленки.

Кроме того, способ изготовления резинового изделия в соответствии с настоящим изобретением представляет собой способ, включающий вулканизацию формованного изделия из резиновой смеси, образованного посредством заделывания вышеупомянутого стального корда в элемент из невулканизованной резиновой смеси, при температуре, равной температуре плавления демпфирующего материала или превышающей температуру плавления демпфирующего материала.

ЭФФЕКТ ОТ ИЗОБРЕТЕНИЯ

В соответствии с конструкцией стального корда по настоящему изобретению наружная периферийная поверхность центральной пряди покрыта демпфирующим материалом, образованным из нетканого материала или смоляной пленки, в результате чего демпфирующий материал будет расположен между центральной прядью и прядями оплетки, обеспечивая поглощение и уменьшение сдвигового напряжения, действующего на центральную прядь и пряди оплетки. Таким образом, сдвиг подавляется даже в том случае, если центральная прядь делается хрупкой под действием теплоты процесса вулканизации, что позволяет уменьшить снижение прочности корда.

Температура плавления демпфирующего материала составляет, например, 160°С или менее. Демпфирующий материал также может представлять собой нетканый материал, имеющий массу на единицу площади, составляющую по меньшей мере 10 г/м2 и не превышающую 40 г/м2. Демпфирующий материал также может быть намотан по спирали вокруг центральной пряди.

В соответствии со способом изготовления резинового изделия по настоящему изобретению формованное изделие из резиновой смеси, образованное посредством заделывания вышеупомянутого стального корда в элемент из невулканизованной резиновой смеси, подвергают вулканизации при температуре, равной температуре плавления демпфирующего материала или превышающей температуру плавления демпфирующего материала, в результате чего демпфирующий материал расплавляется и соединяется с вулканизованной резиной после вулканизации и обеспечивает хорошую совместимость помимо эффекта, создаваемого стальным кордом, описанным выше. Это позволяет поддерживать адгезионное сцепление между вулканизованной резиной и стальным кордом и долговечность адгезионно сцепленной части на удовлетворительных уровнях.

Резиновое изделие, описанное выше, представляет собой, например, конвейерную ленту. Формованное изделие из резиновой смеси, образованное посредством заделывания стального корда в виде сердечника в элемент из невулканизованной резиновой смеси, подвергают вулканизации при температуре, равной температуре плавления демпфирующего материала или превышающей температуру плавления демпфирующего материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - поперечное сечение, иллюстрирующее стальной корд в соответствии с настоящим изобретением;

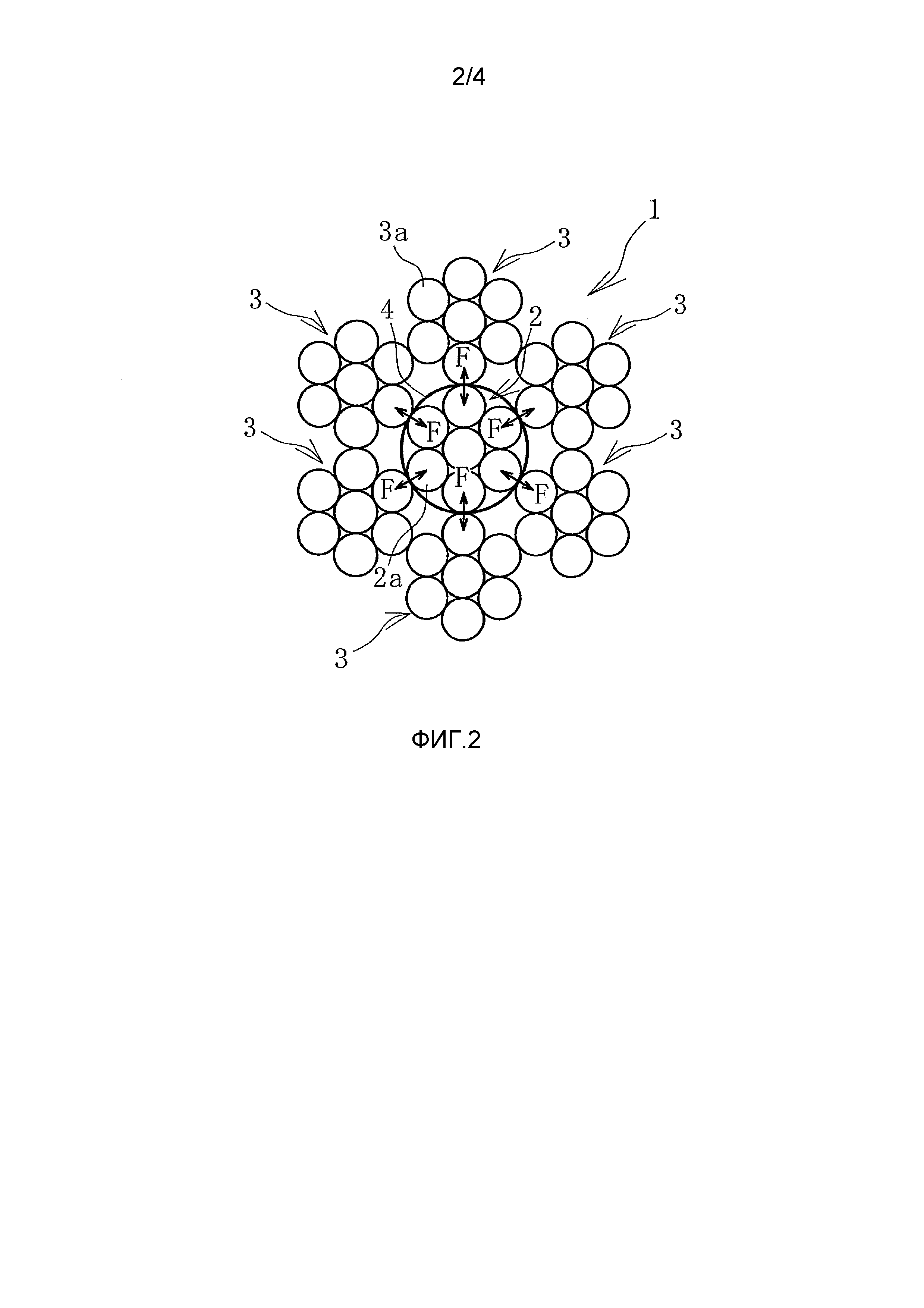

Фиг. 2 - разъясняющий вид, иллюстрирующий сдвиговое напряжение, действующее на стальной корд, показанный на Фиг. 1;

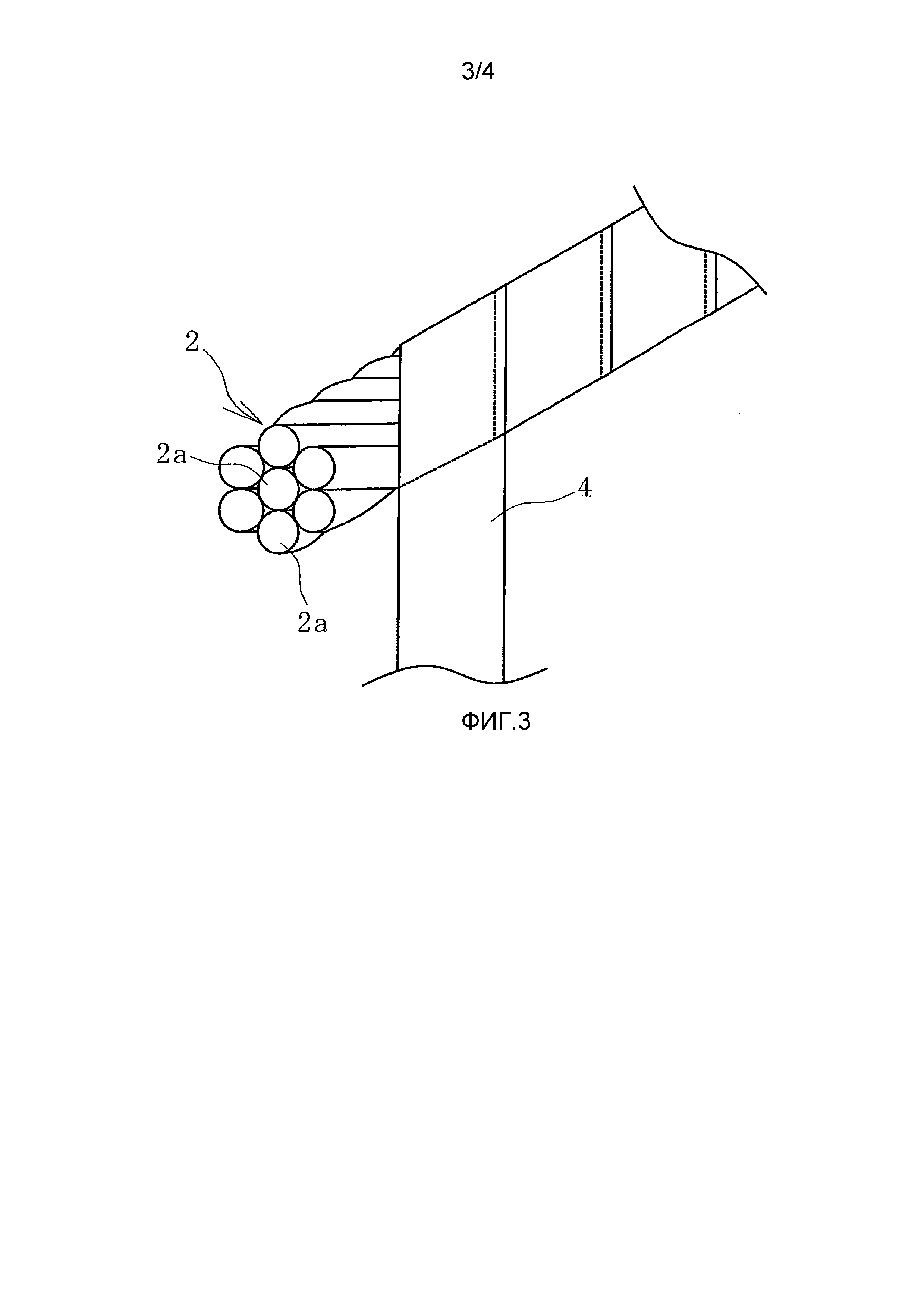

Фиг. 3 - разъясняющий вид, иллюстрирующий процесс покрывания наружной периферийной поверхности центральной пряди демпфирующим материалом;

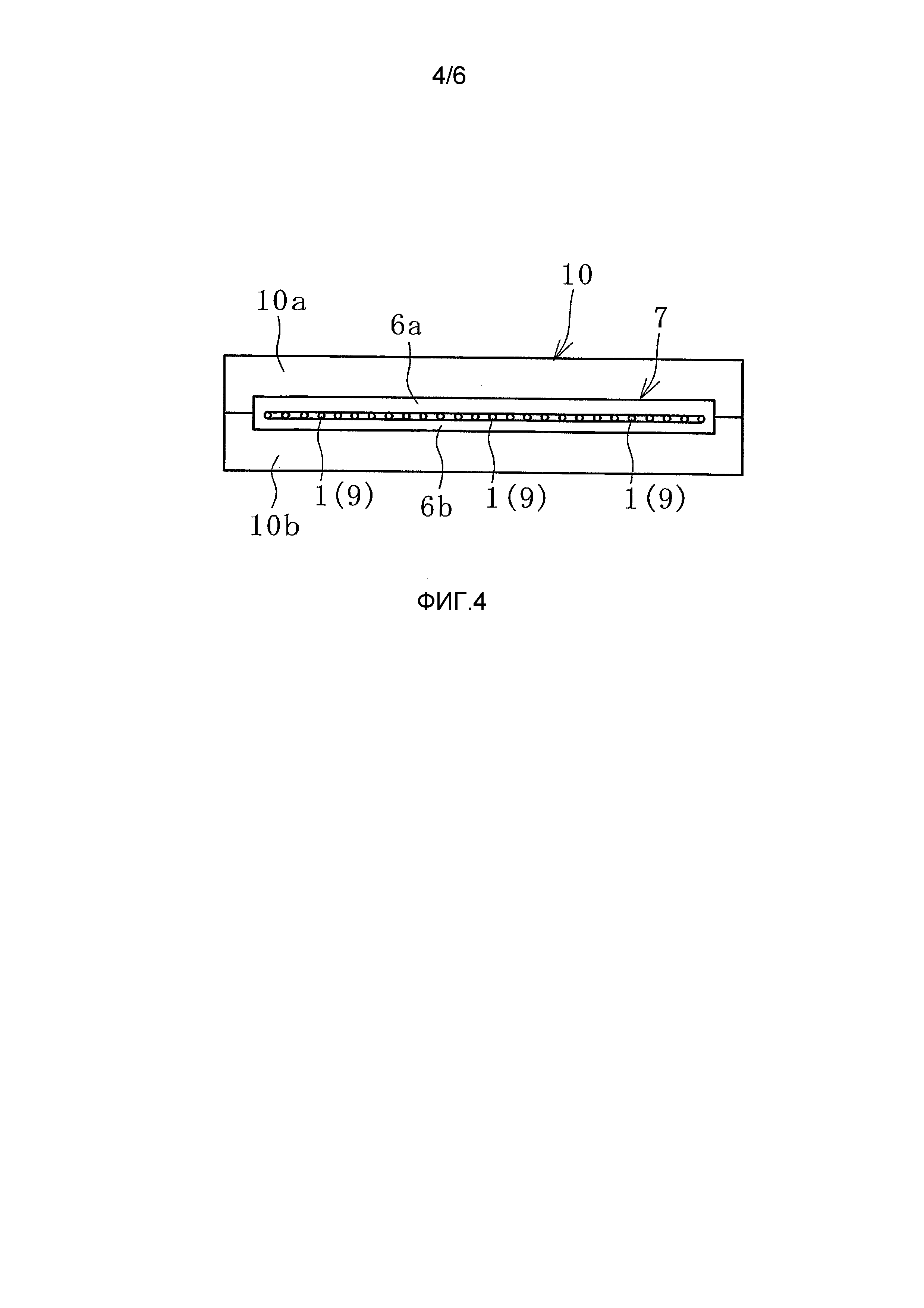

Фиг. 4 - разъясняющий вид, иллюстрирующий способ изготовления резинового изделия в соответствии с настоящим изобретением;

Фиг. 5 - вид в плане конвейерной ленты, изготовленной способом, описанным со ссылкой на Фиг. 4; и

Фиг. 6 - увеличенный вид, схематически иллюстрирующий зону вокруг стального корда на Фиг. 5.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Стальной корд и способ изготовления резинового изделия в соответствии с настоящим изобретением будут описаны далее со ссылкой на варианты осуществления, проиллюстрированные на чертежах.

Как проиллюстрировано на Фиг. 1, стальной корд 1 в соответствии с настоящим изобретением имеет многопрядную конструкцию, в которой множество прядей 3 оплетки закручены вокруг наружной периферийной поверхности центральной пряди 2. Центральная прядь 2 образована посредством скручивания множества проволок 2а, представляющих собой стальные проволоки. Пряди 3 оплетки образованы посредством закручивания множества проволок 3а, представляющих собой стальные проволоки. Наружные диаметры проволок 2а, 3а составляют по меньшей мере 0,2 мм и не превышают 1,0 мм.

Стальной корд 1 в соответствии с данным вариантом осуществления имеет структуру 7×7. Стальной корд 1 не ограничен кордом, имеющим структуру 7×7, и возможна любая многопрядная структура; примеры включают структуру 7×19, 19+7×7 или 7×W(19).

Наружная периферийная поверхность центральной пряди 2 покрыта демпфирующим материалом 4, образованным из нетканого материала или смоляной пленки. К примерам материалов, образующих нетканые материалы, относятся полиэтилен, полипропилен, сложный полиэфир и полиэтиленвинилацетат. К примерам материалов смоляных пленок относятся полиэтилен, полипропилен, сложный полиэфир и полиэтиленвинилацетат.

Как проиллюстрировано на Фиг. 2, сдвиговое напряжение F действует между обращенными друг к другу проволоками 2а, 3а центральной пряди 2 и прядей 3 оплетки многопрядного стального корда 1. В настоящем изобретении наружная периферийная поверхность центральной пряди 2 полностью покрыта демпфирующим материалом 4. Таким образом, наличие демпфирующего материала 4 между центральной прядью 2 и прядями 3 оплетки удерживает центральную прядь 2 и пряди 3 оплетки от входа в прямой контакт. Благодаря данной конструкции демпфирующий материал 4 в определенной степени поглощает и уменьшает сдвиговое напряжение F, действующее между обращенными друг к другу проволоками 2а, 3а центральной пряди 2 и прядей 3 оплетки.

Отсутствует какое-либо определенное ограничение в отношении того, каким образом демпфирующий материл 4 покрывает наружную периферийную поверхность центральной пряди 2, при условии, что он покрывает ее полностью. Например, конструкция, в которой продолговатый демпфирующий материал 4 намотан по спирали вокруг наружной периферийной поверхности центральной пряди 2, как проиллюстрировано на Фиг. 3, обеспечивает возможность эффективного изготовления. Другая возможность заключается в намотке демпфирующего материала 4 заданной длины вокруг наружной периферийной поверхности центральной пряди 2 подобно морской водоросли на суши-ролле.

Способ изготовления резинового изделия, в котором используется данный стальной корд 1, будет описан далее с использованием изготовления конвейерной ленты в качестве примера.

Сначала формованное изделие 7 из резиновой смеси, проиллюстрированное на Фиг. 4, образуют путем формования. В формованном изделии 7 из резиновой смеси стальные корды 1, образующие сердечники 9, расположены между верхней накладкой 6а из резиновой смеси (элементом из невулканизованной резиновой смеси) и нижней накладкой 6b из резиновой смеси (элементом из невулканизованной резиновой смеси). Множество стальных кордов 1 вытянуты и размещены в продольном направлении формованного изделия 7 из резиновой смеси и заделаны между верхней накладкой 6а из резиновой смеси и нижней накладкой 6b из резиновой смеси в данном состоянии. Как правило, невулканизованную резиновую смесь, служащую в качестве адгезива, размещают между слоем сердечников 9, образованных расположенными в определенном порядке, стальными кордами 1 и слоями, образованными верхней накладкой 6а из резиновой смеси и нижней накладкой 6b из резиновой смеси.

Формованное изделие 7 из резиновой смеси размещают между верхней частью 10а и нижней частью 10b пресс-формы 10 для вулканизации и нагревают при заданной температуре, и прессуют при заданном давлении для вулканизации элементов из невулканизованной резиновой смеси. Выполнение данного процесса вулканизации обеспечивает изготовление конвейерной ленты 8, проиллюстрированной на Фиг. 5. Множество стальных кордов 1 в конвейерной ленте 8, которые расположены с заданными интервалами в направлении ширины ленты, проходят в продольном направлении ленты.

Стальные корды 1 делаются более хрупкими, чем ранее, под действием теплоты процесса вулканизации. Таким образом, если бы демпфирующий материал 4 не был бы предусмотрен, сдвиговое напряжение F, действующее между центральной прядью 2 и прядями 3 оплетки, привело бы к тому, что сдвиг стал бы фактором, определяющим преобладающий характер разрушения стальных кордов 1 при уменьшении прочности корда. В соответствии с настоящим изобретением сдвиговое напряжение F поглощается и уменьшается в определенной степени за счет демпфирующего материала 4, несмотря на повышенную хрупкость стальных кордов 1 вследствие теплоты процесса вулканизации. Это позволяет уменьшить снижение прочности корда.

В результате диаметры стальных кордов 1 могут быть уменьшены при одновременном обеспечении такой же прочности кордов. Это способствует снижению веса стальных кордов 1 и, следовательно, резинового изделия. Это чрезвычайно ценно в случае конвейерной ленты 8, поскольку может быть уменьшено снижение прочности кордов, образующих сердечники 9, которые несут растягивающую нагрузку, когда лента находится на своем месте. Уменьшение диаметра стальных кордов 1 также обеспечивает повышение стойкости к изгибу (то есть долговечности при многократном изгибе).

Если демпфирующий материал 4 образован из нетканого материала, нетканый материал предпочтительно имеет массу на единицу площади, составляющую, например, по меньшей мере 10 г/м2 и не превышающую 40 г/м2. Если масса на единицу площади составляет менее 10 г/м2, эффект ослабления сдвигового напряжения F будет уменьшаться, что затрудняет уменьшение в достаточной степени снижения прочности корда. Масса на единицу площади, превышающая 40 г/м2, обуславливает склонность к отрицательному воздействию на адгезионное сцепление между стальными кордами 1 (центральной прядью 2) и вулканизованной резиной. Кроме того, будет затруднено проникновение невулканизованной резиновой смеси в пространства между центральной прядью 2 и прядями 3 оплетки во время процесса вулканизации.

Если демпфирующий материал 4 образован из смоляной пленки, пленка предпочтительно имеет толщину, составляющую, например, по меньшей мере 0,05 мм и не превышающую 0,5 мм. Если толщина пленки составляет менее 0,05 мм, эффект ослабления сдвигового напряжения F будет уменьшаться, что затрудняет минимизацию в достаточной степени снижения прочности корда. Толщина пленки, превышающая 0,5 мм, обуславливает склонность к отрицательному воздействию на адгезионное сцепление между стальными кордами 1 (центральной прядью 2) и вулканизованной резиной. Кроме того, будет затруднено проникновение невулканизованной резиновой смеси в пространства между центральной прядью 2 и прядями 3 оплетки во время процесса вулканизации.

Температура нагрева во время процесса вулканизации предпочтительно равна температуре плавления демпфирующего материала 4 или превышает температуру плавления демпфирующего материала 4. Это позволяет демпфирующему материалу 4 расплавляться и соединяться с вулканизованной резиной R после вулканизации, как проиллюстрировано на Фиг. 6, что обеспечивает удовлетворительную совместимость. Это позволяет поддерживать адгезионное сцепление между вулканизованной резиной R и стальными кордами 1 и долговечность адгезионно сцепленных частей на удовлетворительных уровнях. Кроме того, невулканизованная резиновая смесь может легче проникать в пространства между центральной прядью 2 и прядями 3 оплетки, что предпочтительно с точки зрения заполнения данных пространств вулканизованной резиной R.

Если нетканый материал используется в качестве демпфирующего материала 4, невулканизованная резиновая смесь будет проходить через демпфирующий материал 4 и сравнительно легко проникать в пространства между центральной прядью 2 и прядями 3 оплетки. Если смоляная пленка используется в качестве демпфирующего материала 4, в ней могут быть выполнены сквозные отверстия с соответствующей плотностью расположения для обеспечения проницаемости по отношению к невулканизованной резиновой смеси.

Температура нагрева во время процесса вулканизации будет варьироваться в соответствии с размером резинового изделия и тому подобным; как правило, температура нагрева, используемая при вулканизации резинового изделия, будет составлять по меньшей мере 140°С и не будет превышать 160°С. Таким образом, если температура плавления демпфирующего материала 4 составляет 160°С или менее, демпфирующий материал 4 может расплавляться за счет теплоты процесса вулканизации.

Резиновое изделие, изготовленное в соответствии с настоящим изобретением, не ограничено конвейерной лентой 8; возможны различные другие примеры резиновых изделий, в которых стальные корды 1 заделаны в качестве армирующего материала, таких как шины, резиновые шланги, морские шланги и кранцы шлюпок/судов. Настоящее изобретение может быть особенно пригодным для применения при изготовлении конвейерной ленты 8 или шины для тяжелых условий работы (предназначенной для использования на больших строительных машинах или тому подобном), в которых важность прочности корда, определяемой для стальных кордов 1, является сравнительно высокой.

ПРИМЕРЫ

Стальные корды (рабочие примеры 1-5), имеющие такую же структуру/конструкцию, как проиллюстрированная на Фиг. 1, и стальной корд (обычный пример), из которого демпфирующий материал данных стальных кордов был удален, были заделаны в невулканизованную резиновую смесь (натуральный каучук/бутадиенстирольный каучук) при идентичных условиях и подвергнуты вулканизации в течение 20 минут, и стальные корды были извлечены после вулканизации и использованы в качестве испытательных образцов, для которых были определены прочность корда, относительное удлинение при разрыве и воздухопроницаемость. Результаты показаны в таблице 1. Данные для обычного стального корда перед вулканизацией включены в качестве контрольного примера. Наружный диаметр кордов испытательных образцов составлял 4 мм, и полипропиленовый нетканый материал (температура плавления 160°С) был использован в качестве демпфирующего материала. Демпфирующий материал, представляющий собой нетканый материал, был намотан по спирали вокруг наружной периферийной поверхности центральных прядей.

Прочность корда, относительное удлинение при разрыве

Испытательные образцы подвергали воздействию растягивающей нагрузки, действующей в продольном направлении, до разрыва в соответствии с JIS G 3510:1992 (Японский промышленный стандарт); нагрузку в момент разрыва определяли как прочность корда, и относительное удлинение в момент разрыва - как относительное удлинение при разрыве.

Воздухопроницаемость

Воздух под давлением 100 кПа нагнетали в один определяемый в продольном направлении конец каждого испытательного образца в соответствии с “Air Permeability Testing Method” («Методом испытания на воздухопроницаемость») Австралийского стандарта AS-1333, и измеряли давление воздуха, который прошел к другому концу, через 60 секунд после нагнетания воздуха под давлением. Результаты показаны в Таблице 1. Чем ниже данное давление воздуха, чем выше стойкость образца к проникновению воздуха, что указывает на более высокую проницаемость резины по отношению к стальному корду. Давление воздуха, составляющее менее 5 кПа, рассматривается как указывающее на достаточное сопротивление проникновению воздуха.

Из результатов, показанных в Таблице 1, очевидно, что рабочие примеры 1-5 позволяют уменьшить снижение прочности корда по сравнению с обычным примером. Также очевидно, что рабочие примеры имеют уровень воздухопроницаемости, который не является проблематичным для практических целей.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 Стальной корд

2 Центральная прядь

2а Проволока

3 Прядь оплетки

3а Проволока

4 Демпфирующий материал

5 Конвейерная лента

6а Верхняя накладка из резиновой смеси

6b Нижняя накладка из резиновой смеси

7 Формованное изделие из резиновой смеси

8 Конвейерная лента (резиновое изделие)

9 Сердечник

10 Пресс-форма для вулканизации

10а Верхняя часть пресс-формы

10b Нижняя часть пресс-формы

R Вулканизованная резина

Реферат

Разработаны стальной корд и способ изготовления резинового изделия, которые позволяют уменьшить снижение прочности корда, вызываемое теплотой процесса вулканизации. Стальные корды (1) имеют многопрядную конструкцию, в которой множество прядей (3) оплетки закручены вокруг наружной периферийной поверхности центральной пряди (2). Наружная периферийная поверхность центральной пряди (2) покрыта демпфирующим материалом (4), образованным из нетканого материала или смоляной пленки. Формованное изделие из резиновой смеси, образованное посредством заделывания стальных кордов (1) в элемент из невулканизованной резиновой смеси, подвергают вулканизации при температуре, равной температуре плавления демпфирующего материала (4) или превышающей температуру плавления демпфирующего материала (4). 2 н. и 3 з.п. ф-лы, 6 ил., 1 табл.

Комментарии