Способ нанесения покрытий на металлические поверхности субстратов и изделия с нанесенными по данному способу покрытиями - RU2669672C2

Код документа: RU2669672C2

Описание

Изобретение относится к способу нанесения покрытий на поверхности, к соответствующему покрытию, а также к применению изделий с нанесенными по данному способу покрытиями. Существует огромное количество методик для создания в частности на металлических поверхностях гомогенных покрытий посредством методов окунания. При этом для создания в частности антикоррозионных покрытий, в большинстве случаев состоящих из органической матрицы и/или органических и/или неорганических дополнительных компонентов, предпочтительно используют описанные далее приемы.

Классические способы основываются на использовании реологических свойств примененных композиций для достижения полного покрытия смонтированного обрабатываемого изделия. Хотя посредством непрерывного вращения упомянутого изделия после процесса окунания сгустки покрывающего материала на критичных местах могут быть уменьшены, с помощью данных методов невозможно достичь полностью гомогенного покрытия. Дополнительно в местах с высоким содержанием покрытия во время процессов сушки и/или сшивания возникают дефекты покрытия такие как образование пузырей и кратеров, которые снижают качество всего покрытия.

Способы на основе электрофореза снижают эту проблему, за счет использования электрического тока для осаждения равномерного покрытия при окунании. При помощи данных методов удается получить гомогенные покрытия на металлических изделиях. Осажденные покрытия показывают исключительно хорошую адгезию в сыром состоянии к металлическим основам. Так что на последующих стадиях промывки возможно обрабатывать изделие без отслаивания покрытия. Это ведет к тому, что ранее названные тяжело доступные места на изделии освобождаются от выступающего лакокрасочного раствора и, таким образом, во время процессов сушки не могут возникать дефекты покрытия. Эта методика имеет недостатки, заключающиеся в том, что помимо количества электрической энергии и необходимых ванн для окунания, которые ведут к повышению затрат, также возникают так называемые искривления краев (нем. Kantenfluchten), так как электрические поля на макроскопических краях формируются не гомогенно, и края покрываются неравномерно и возможно также не полностью. При формировании изделия необходимо избегать также пустых пространств, так как на данных местах возникает эффект сравнимый с феноменом клетки Фарадея. По причине уменьшения необходимой для осаждения силы электрического поля на такие области заготовки посредством этого способа могут не наноситься совсем или наноситься сильно сокращенные покрытия (проблема рассеивающей способности (нем. Umgriffsproblematik)), что ведет к причинению вреда качеству покрытия. Дополнительно данная методика в случае электроосаждения лакокрасочных покрытий при окунании (ETL), как например, при катодном осаждении лакокрасочных покрытий при окунании (KTL), имеет следующие недостатки: Соответствующие ванны для окунания совместно со всеми электрическими и механическими устройствами от поддержания температурного режима, снабжения электроэнергией и электрической изоляции, системы рециркуляции и устройства подачи до утилизации анодного раствора кислоты, который образуется при электролитическом нанесении покрытий, и с ультрафильтрованием для рециклизации лакокрасочных материалов, а также устройствами управления требуют значительных расходов при возведении. Проведение процесса требует очень высоких технических затрат также по причине больших величин тока и количеств электроэнергии, и также при усреднении электрических параметров на объемы ванн и при точном регулировании всех параметров процесса, а также при техническом обслуживании и очистке установки.

Известные способы на основе автофореза базируются на бестоковой концепции, заключающейся в коррозионном протравливании использованной поверхности субстрата, при котором ионы металла выделяются растворением из поверхности, и по причине данной концентрации на металлических ионах на возникающей границе разделения фаз эмульсия коагулирует. Хотя этот способ не имеет вышеназванных ограничений электролитических способов касательно эффекта клетки Фарадея, необходимо образующиеся в данном процессе покрытия после первой стадии активации закреплять в трудоемком многостадийном способе нанесения покрытия окунанием. Кроме того коррозионное протравливание ведет к неизбежному загрязнению активных зон ионами металлов, которые из этих зон необходимо удалять. К тому же эти методы основываются на химическом процессе осаждения, который не является саморегулирующимся, и при потребности не может быть прерван, как например, при электролитических способах посредством отключения электрического тока. Таким образом, при длительном времени пребывания металлических субстратов неизбежно образование в активных зонах слишком большой толщины покрытия.

Эффективное и экономически выгодное образование гомогенных покрытий в процессе нанесения окунанием для получения из них как можно более сплошных и в основном плоских покрытий при большей толщине, является давно преследуемым желанием.

Поэтому задача состоит в том, чтобы предложить способ, с помощью которого через жидкую систему и при потребности также с устойчивостью к промыванию на металлические поверхности можно простым образом гомогенно и по всей поверхности осаждать композиции лакокрасочных материалов. Кроме того задача заключалась в том, чтобы предложить для этого по возможности самый простой способ.

Эта задача решается при помощи способа нанесения покрытий на металлические поверхности субстратов, включающего стадии или состоящего из стадий:

I. подготовка субстрата с очищенной металлической поверхностью,

II. приведение в контакт металлических поверхностей с водной композицией в форме дисперсии и/или суспензии и нанесение с ее помощью покрытия,

III. при необходимости промывка органических покрытий, и

IV. сушка и/или обжиг органических покрытий, или

V. при необходимости сушка органических покрытий и нанесение покрытия с помощью аналогичной или другой покрывающей композиции перед сушкой и/или обжигом,

причем на стадии II нанесение покрытия осуществляют с помощью водной композиции в форме дисперсии и/или суспензии, которая содержит комплексный фторид, выбранный из группы, состоящей из гекса- или тетрафторида следующих элементов: титана, циркония, гафния, кремния, алюминия и/или бора, в количестве от 1,1 10-6 моль/л до 0,30 моль/л, в пересчете на катионы, причем к анион-стабилизированной дисперсии из пленкообразующих полимеров и/или суспензии из пленкообразующих неорганических частиц с содержанием твердых веществ от 2 до 40% масс. и средним размером частиц от 10 до 1000 нм, которые стабильны в диапазоне значений pH от 0,5 до 7,0, добавляют по меньшей мере один анионный полиэлектролит в количестве от 0,01 до 5,0% масс, в пересчете на общую массу конечной смеси, причем водная композиция имеет значение pH в диапазоне от 0,5 до 7,0 и образует покрытие на основе ионогенного геля, который связывает катионы, выделенные растворением из металлической поверхности, причем эти катионы образуются на стадии предварительной обработки и/или при контактировании на стадии II. Добавление согласно изобретению комплексных фторидов ведет к по большей степени гомогенным покрытиям с толщиной сухого слоя в диапазоне от 20 мкм до 100 мкм на оцинкованном стальном листе и толщиной сухого слоя >1 мкм на холоднокатаном стальном листе или алюминии.

Предпочтительно комплексный фторид используют в количестве от 1,1 10-5 моль/л до 0,15 моль/л, предпочтительно от 1,1 10-4 моль/л до 0,05 моль/л, в пересчете на катионы, причем водная композиция имеет значение pH в диапазоне от 1,0 до 6,0, особо предпочтительно от 1,5 до 5,0.

Покрытие согласно изобретению проявляет однослойную структуру, причем образуется или соответственно может присутствовать либо более или менее гомогенное покрытие, либо покрытие, при котором частицы вблизи металлической поверхности сконцентрированы несколько сильнее.

Под покрываемыми субстратами с металлической поверхностью согласно изобретению понимают: металлы, поверхности, покрытые металлом, или предварительно обработанные первым грунтовым слоем металлические поверхности, из которых катионы металлов еще могут быть выделены растворением. В частности термин "покрываемая(ые) поверхность(и)" с точки зрения данной заявки включает поверхности металлических предметов и/или металлических частиц, которые при необходимости могут быть покрыты например металлическими покрытиями, как например, на основе цинка или сплавов цинка и/или композициями предварительной обработки или композициями основной обработки, как например на основе хромата, Cr3+, соединения титана, соединения циркония, силана/силанола/силоксана/полисилоксана и/или органического полимера.

В качестве металлических обрабатываемых материалов могут быть представлены в основном все типы металлических обрабатываемых материалов, в частности таковые из алюминия, железа, меди, титана, цинка, магния, олова и/или сплавы с содержанием алюминия, железа, кальция, меди, магния, никеля, хрома, молибдена, титана, цинка и/или олова, причем их применение может осуществляться также совместно и/или друг за другом. На поверхности обрабатываемых материалов при необходимости могут также предварительно наноситься и/или предварительно быть нанесены покрытия, например с цинком или содержащим алюминий и/или цинк сплавом.

В качестве покрываемых изделий могут применяться в основном все типы изделий, которые состоят из металлического материала или снабжены по меньшей мере одним металлическим покрытием, в частности покрытые металлом полимеры или усиленные волокнами полимерные материалы. Особенно предпочтительными изделиями являются в частности ленты (Coils), листы, детали, как например мелкие детали, сборные компоненты, сложно формованные компоненты, профили, стержни и/или проволока.

Термин "бестоковое нанесение покрытий" с точки зрения настоящей заявки означает, что при нанесении покрытия с помощью композиции, содержащей раствор и/или дисперсию (= суспензию и/или эмульсию), в противоположность к известным электролитическим способам получения последующих покрытий из вне прикладывают электрическое напряжение менее 100 В.

Предпочтительно настоящее изобретение относится к способу, при котором по меньшей мере один анионный полиэлектролит выбран из групп содержащих или состоящих из a) полисахаридов на основе гликогенов, амилоз, амилопектинов, каллоз, агарагара, альгинов, альгинатов, пектинов, каррагенов, целлюлоз, хитинов, хитозанов, курдланов, декстранов, фруктанов, коллагенов, геллановой камеди, гуммиарабика, крахмалов, ксантановой камеди, трагантов, камеди карайи, камеди тары и глюкоманнанов; b) природных источников на основе полиаминокислот, коллагенов, полипептидов, лигнинов и/или c) синтетических анионных полиэлектролитов на основе полиаминокислот, полиакриловых кислот, сополимеров полиакриловых кислот, сополимеров акриламида, лигнинов, поливинилсульфоновых кислот, поликарбоновых кислот, полифосфорных кислот или полистиролов.

Предпочтительно способ согласно изобретению является способом, при котором водная композиция и/или полученное из нее покрытие содержит по меньшей мере один тип катионов, выбранных из таковых на основе катионактивных солей, выбранных из группы, состоящей из меламиновых солей, нитрозильных солей, оксониевых солей, аммониевых солей, солей с четвертичными азотными катионами, солей аммониевых производных и солей таких металлов, как Al, B, Ba, Ca, Cr, Co, Cu, Fe, Hf, In, K, Li, Mg, Mn, Mo, Na, Nb, Ni, Pb, Sn, Та, Ti, V, W, Zn и/или Zr.

Термин "сополимеры" с точки зрения настоящей заявки описывает полимеры, которые составлены из двух или более разнотипных мономерных структурных единиц. При этом сополимеры могут быть разделены на пять классов, как это наглядно проиллюстрировано при помощи бинарных сополимеров, которые сформированы из двух различных сомономеров А и В:

1. статистические сополимеры, в которых распределение обоих мономеров в цепи является случайным (ААВАВВВАВААВВВАВВАВАВ....);

2. градиентные сополимеры, в принципе аналогичны статистическим сополимерам, однако имеют переменное содержание мономеров по ходу цепи (ААААААВААВВААВАВВВААВВВВВВ);

3. альтернантные или чередующиеся сополимеры с регулярным расположением мономеров вдоль цепи (АВАВАВАВАВАВАВАВАВАВ....);

4. блоксополимеры, которые состоят из длинных сегментов или блоков каждого полимера (АААААААААВВВВВВВВВВВВ…), причем в зависимости от количества блоков говорят о диблок-, триблок-, мультиблок-сополимерах;

5. привитые сополимеры, у которых блоки мономеров привиты на скелет (остов) из других мономеров.

Термин "производное" с точки зрения настоящей заявки означает полученное из соответствующего исходного вещества вещество аналогичной структуры. Производными являются вещества, чьи молекулы на месте атома водорода или функциональной группы имеют другой атом или другую группу атомов или соответственно у которых удалили один или несколько атомов/групп атомов.

Термин "полимер(ы)" с точки зрения настоящей заявки означает мономер(ы), олигомер(ы), сополимер(ы), блоксополимер(ы), привитой(ые) сополимер(ы), их смеси и их рецептуры на органической и/или преимущественно органической основе. Обычно "полимер(ы)" с точки зрения настоящей заявки представляет/представляют собой в большинстве случаев или исключительно полимер(ы) и/или сополимеры.

Особо предпочтительно способом согласно изобретению является способ, при котором водная композиция и/или полученное из нее покрытие содержат органические частицы на основе полиакрилатов, полиуретанов, полиэпоксидов и/или их гибридов.

Так называемые полиакрилат-полиуретан гибридные смолы могут в зависимости от типа разделяться на гибридные системы, которые получены смешиванием различных дисперсий (смеси или композиции), на таковые, содержащие химическое сочетание между различными типами полимеров, на таковые, в которых образуются взаимопроникающие сетчатые структуры (IPN, нем. interpenetrierende Netzwerke) различных полимерных классов.

Обычно такие полиуретан-полиакрилат гибридные дисперсии получают посредством эмульсионной полимеризации винил-полимеризата ("полиакрилат") в водной полиуретановой дисперсии. Также возможно получать полиуретан-полиакрилат гибридные дисперсии в виде вторичных дисперсий.

Водные полиакрилат-полиэпоксид гибридные дисперсии обычно получают посредством реакций присоединения бифункционального эпоксида с бифункциональным аминомономерным структурным звеном и последующей реакции с полиакрилатом с достаточным количеством карбоксильных групп. Диспергируемость в воде может достигаться как в случае полиуретановых вторичных дисперсий, при этом например за счет карбоксилатных групп, которые были преобразованы с аминами в анионные группы, и последующего диспергирования в воде.

Гибридные дисперсии для формирования слоя на субстрате могут помимо полиуретановых и полиэпоксидных компонентов содержать преимущественно также органические полимеры и/или сополимеры на основе поливиниловых спиртов, поливинилацетатов, полибутилакрилатов и/или других сложных эфиров акриловой кислоты. Сложными эфирами акриловой кислоты являются сложные эфиры, полученные из акриловой кислоты (СН2=СН-СООН) и к тому же несущие функциональные группы (CH2=CH-COOR). В большом количестве помимо прочего производят метиловый эфир акриловой кислоты, этиловый эфир акриловой кислоты, бутиловый эфир акриловой кислоты и этилгексилакрилат. Главное применение сложные эфиры акриловой кислоты находят в гомо- и сополимерах, которые содержат например акриловую кислоту, акриламиды, метакрилаты, акрилонитрил, фумаровые кислоты, итаконовую кислоту, малеаты, винилацетат, винилхлорид, стирол, бутадиен и ненасыщенные сложные полиэфиры, сложные полиэпоксидэфиры, полиакриламиды, полиакриловые кислоты, поликарбонаты, сложные полиэфиры, простые полиэфиры, полистиролбутадиены, сложные эфиры поли(мет)акриловых кислот, сополимеры поливинилацетата со сложными эфирами акриловой кислоты и/или сополимеры по меньшей мере одной кислоты Коха с дибутилмалеатом и/или со сложным виниловым эфиром, полиэтилены, поливинилхлориды, полиакрилонитрилы, полиэпоксиды, полиуретаны, полиакрилаты, полиметакрилаты, сложные полиэфиры, полиамиды, политетрафторэтилены, полиизобутадиены, полиизопрены, силиконы, силиконовые каучуки и/или их производные. Они в частности содержат в водных композициях по меньшей мере 50% масс. твердых веществ и активных веществ.

Термин "предварительная обработка" означает обработку (= приведение в контакт покрываемых поверхностей с обычно жидкой композицией), при которой впоследствии, при необходимости после очередного нанесения покрытия, наносят дальнейшее покрытие, как например, лак, для защиты последовательности слоев или изделия.

В случае предыдущей предварительной обработки перед активацией поверхности с помощью активирующего средства, которое должно помогать электростатически зарядить поверхность, могут обрабатываемые поверхности, если требуется, вначале быть очищены щелочью и при необходимости приведены в контакт с композицией для предварительной обработки, последнее в частности для формирования конверсионного слоя. Затем таким образом обработанные и/или снабженные покрытием поверхности могут быть покрыты и/или при необходимости промаслены посредством при необходимости праймера и/или формуемого при необходимости защитного слоя, в частности посредством праймера для коррозионной защиты. Промасливание служит в частности временной защитой обработанных и/или снабженных покрытием, в частности металлических, поверхностей.

В качестве предварительной обработки возможен в основном каждый тип предварительной обработки: Могут быть использованы, например, водные композиции предварительной обработки на основе фосфата, фосфоната, силана/силанола/силоксана, соединения лантаноида, соединения титана, соединения гафния, соединения циркония, кислоты, соли металла и/или органического полимера.

В случае дальнейшей обработки этих снабженных покрытием субстратов, если требуется, в независимости от того было ли нанесено предварительно масло или нет, может проводиться в частности щелочная очистка.

Нанесение покрытия при помощи праймера для коррозионной защиты, как например грунтовки, допускающей сварку, может способствовать дополнительной коррозионной защите в частности пустот и труднодоступных частей субстрата, формуемости и/или соединяемости, например при фальцовке, склеивании и/или сварке. В промышленной практике праймер для коррозионной защиты мог бы быть использован в частности тогда, когда покрытый им субстрат, как например металлический лист, после нанесения покрытия при помощи праймера для коррозионной защиты подвергается формованию и/или соединяется с другими компонентами, и когда уже после наносятся другие покрытия. Если в ходе данного процесса под активационный слой и под покрытие из частиц дополнительно наносят праймер для коррозионной защиты, то обычно это заметно улучшает антикоррозионную защиту.

Термин "в основном устойчив к промывке" с точки зрения данной заявки означает, что в условиях соответствующей установки и стадии способа в каждом случае последнее покрытие посредством процесса промывки (= мойки) не удаляется полностью, так что может быть получено покрытие, предпочтительно сплошное покрытие.

В случае способа согласно изобретению в качестве частиц могут быть использованы частицы различных типов, размеров и форм.

В качестве частиц в водной композиции для формирования слоя могут быть использованы преимущественно оксиды, гидроксиды, карбонаты, фосфаты, фосфосиликаты, силикаты, сульфаты, органические полимеры, включая сополимеры и их производные, воски, и/или компаундированные частицы, в частности таковые на основе антикоррозионных пигментов, органических полимеров, восков и/или компаундированных частиц, и/или их смеси. Они имеют преимущественно размеры частиц в диапазоне от 5 нм до 15 мкм, предпочтительно от 20 нм до 1 мкм, особо предпочтительно от 50 нм до 500 нм. Они являются преимущественно водонерастворимыми частицами.

Компаундированные частицы содержат в одной частице смесь по меньшей мере двух различных веществ. Компаундированные частицы часто могут содержать разные вещества с сильно отличающимися свойствами. Они могут например частично или полностью содержать состав для лака, при необходимости и вовсе содержать вещества, находящиеся не в виде частиц, как например поверхностно-активное вещество, противовспенивающее вещество, диспергирующее средство, лакокрасочная добавка, добавки других типов, краситель, ингибитор коррозии, слабо растворимый в воде антикоррозионный пигмент и/или другие вещества, являющиеся для данных смесей обычными и/или известными. Такие компоненты лака могут быть пригодны и/или часто использоваться, например, для органических покрытий для формования, для праймеров для коррозионной защиты и других праймеров, для цветных лаковых эмалей, для вторичных грунтов и/или прозрачных лаков.

Праймер для коррозионной защиты обычно содержит электропроводящие частицы и является пригодным для электрической сварки. Как правило, при этом часто предпочтительно, что в композиции и/или в слое частиц применяют a) смесь различных по химической и/или физической природе частиц, b) частицы, агрегаты и/или агломераты из различных по химической и/или физической природе частиц и/или c) компаундированные частицы.

Часто предпочтительно, что содержащая частицы композиция и/или образованный из нее слой частиц помимо частиц по меньшей мере одного вида содержит/содержат по меньшей мере одно вещество, находящееся не в виде частиц, в частности добавки, красители, ингибиторы коррозии и/или слабо растворимые в воде антикоррозионные пигменты. В частности в качестве частиц в композиции и/или образованном из нее слое частиц могут содержаться окрашенные и/или при необходимости также в ограниченной степени электропроводящие частицы в частности на основе фуллеренов и других углеводородных соединений с графитоподобными структурами и/или сажи, при необходимости также наноконтейнеров и/или нанотрубок. При этом с другой стороны, в частности в качестве частиц, в композиции и/или образованном из нее покрытии могут применяться частицы с покрытием, химически и/или физически модифицированные частицы, частицы типа ядро-оболочка, компаундированные частицы из разнородных веществ, инкапсулированные частицы и/или наноконтейнеры.

В случае способа согласно изобретению предпочтительно, что содержащая частицы композиция, образованный из нее слой частиц и/или образованное из нее при помощи пленкообразования и/или сшивания покрытие помимо частиц по меньшей мере одного вида содержит/содержат также в каждом случае по меньшей мере один краситель, один красящий пигмент, один антикоррозионный пигмент, один другой вид частиц, один силан/силанол/силоксан/полисилоксан/силазан/полисилозан, одну лакокрасочную добавку и/или одну добавку, как например, в каждом случае по меньшей мере одно поверхностно-активное вещество, одно противовспенивающее вещество и/или диспергирующее средство.

В случае способа согласно изобретению предпочтительно, что композиция и/или образованное из нее покрытие помимо частиц по меньшей мере одного вида и при необходимости по меньшей мере одного вещества, не находящегося в виде частиц, содержит частично или полностью химическую композицию для праймера, лака, как например вторичный грунт, покрывной лак и/или бесцветный лак.

В качестве дополнения к органическим полимерам частиц во многих вариантах исполнения рекомендованы пигменты и/или добавки, как они часто применяются в лаках и праймерах.

Пленкообразование улучшается при использовании термопластичных полимеров и/или посредством добавления веществ, которые служат в качестве временных пластификаторов. Вспомогательные средства для улучшения пленкообразования действуют как специфические растворители, которые размягчают поверхность полимерных частиц и таким образом способствуют слиянию. При этом благоприятно, если эти пластификаторы с одной стороны достаточно долго остаются в водной композиции, чтобы иметь возможность длительно действовать на полимерные частицы, и затем испаряются, и тем самым удаляются из пленки. Далее благоприятно, если также достаточно долго в течение процесса сушки присутствует остаточная влажность.

В частности благоприятно, что в качестве вспомогательных средств для улучшения пленкообразования выступают так называемые длинноцепные спирты, в частности таковые с 4-20 атомами углерода, как например

бутандиол,

бутилгликоль,

бутилдигликоль,

простой этиленгликолевый эфир, как то

простой этиленгликольмонобутиловый эфир,

простой этиленгликольмоноэтиловый эфир,

простой этиленгликольмонометиловый эфир,

простой этилгликольпропиловый эфир,

простой этиленгликольгексиловый эфир,

простой диэтиленгликольметиловый эфир,

простой диэтиленгликольэтиловый эфир,

простой диэтиленгликольбутиловый эфир

простой диэтиленгликольгексиловый эфир или

простой полипропиленгликолевый эфир, как то

простой пропиленгликольмонометиловый эфир,

простой дипропиленгликольмонометиловый эфир,

простой трипропиленгликольмонометиловый эфир,

простой пропиленгликольмонобутиловый эфир,

простой дипропиленгликольмонобутиловый эфир,

простой трипропиленгликольмонобутиловый эфир,

простой пропиленгликольмонопропиловый эфир,

простой дипропиленгликольмонопропиловый эфир,

простой трипропиленгликольмонопропиловый эфир,

простой пропиленгликольфениловый эфир,

триметилпентандиолдиизобутират,

политетрагидрофуран,

простой полиэфирполиол и/или сложный полиэфирполиол.

Сшивание может протекать, например, с определенными реакционно-способными группами, как например изоцианатные, изоциануратные и/или меламиновые группы.

Предпочтительно последующее покрытие сушат таким образом, что в частности присутствующие органические полимерные частицы могут образовывать пленку, так что образуется по большей степени или полностью гомогенное покрытие. Температуры сушки при этом в некоторых вариантах исполнения могут быть выбраны настолько высокими, что органические полимерные компоненты могут подвергаться сшивке.

В случае способа согласно изобретению в некоторых вариантах исполнения предпочтительно, что образуется слой из частиц, содержащий в основном органические частицы, и, например, при сушке формирует пленку и/или сшивается. В некоторых варианта исполнения пленкообразование протекает также в отсутствие вспомогательных средств для улучшения пленкообразования. При этом частицы покрытия, в частности, если они преимущественно или полностью представлены органическими полимерами, предпочтительно могут подвергаться пленкообразованию с формированием в основном сплошного или сплошного покрытия, в частности при сушке. При этом часто предпочтительно, что температуру сушки покрытия, которое преимущественно или полностью состоит из органических полимеров, выбирают таким образом, что образуется в основном сплошное или сплошное покрытие. При необходимости для образования пленки может быть добавлено по меньшей мере одно вспомогательное средство для улучшения пленкообразования, в частности на основе по меньшей мере одного длинноцепного спирта. В случае вариантов исполнения с несколькими слоями из частиц предпочтительно сначала наносят все слои из частиц, а затем совместно подвергают пленкообразованию и/или сшиванию.

Содержание по меньшей мере одного вспомогательного средства для улучшения пленкообразования в водной композиции - в частности в электролитном растворе - может составлять от 0,01 до 50 г/л в пересчете на твердые вещества, включая активные вещества, предпочтительно от 0,08 до 35 г/л, особо предпочтительно от 0,2 до 25 г/л. Массовое соотношение количества органического пленкообразующего вещества к количеству вспомогательного средства для улучшения пленкообразования в водной композиции.

При этом часто предпочтительно, что сушка, пленкообразование и/или сшивание проходит в диапазоне температур от 5 до 350°С, преимущественно от 80 до 200°С, особо предпочтительно в диапазоне температур от 150 до 190°С в пересчете на температуру печи и/или пиковую температуру металла (РМТ). Выбранный температурный диапазон по большей степени зависит от типа и количества органических и при необходимости также неорганических компонентов и при необходимости также от их температур пленкообразования и/или температур сшивания.

Предпочтительно изобретение относиться к способу, при котором водная композиция и/или полученное из нее органическое покрытие содержит по меньшей мере один комплексообразующий реагент для металлкатионов или один полимер, который комплексообразующе модифицирует металлкатионы.

Особо предпочтительно способом согласно изобретению является способ, при котором водная композиция и/или полученное из нее органическое покрытие содержит по меньшей мере один комплексообразующий реагент, выбранный из таковых на основе малеиновой кислоты, алендроновой кислоты, итаконовой кислоты, цитраконовой или мезаконовой кислоты, или ангидридов или полуэфиров этих карбоновых кислот.

Предпочтительно водная композиция и/или полученное из нее органическое покрытие содержит по меньшей мере один эмульгатор.

Особо предпочтительно водная композиция и/или полученное из нее органическое покрытие содержит по меньшей мере один эмульгатор, выбранный из таковых на основе анионных эмульгаторов.

Преимущественно содержит водная композиция и/или полученное из нее органическое покрытие смесь из по меньшей мере двух различных анионных полиэлектролитов.

Особо предпочтительно содержит водная композиция и/или полученное из нее органическое покрытие смесь из двух пектинов.

Далее предпочтительно содержит водная композиция и/или полученное из нее органическое покрытие по меньшей мере один анионный полисахарид, выбранный из таковых со степенью этерификации карбоксильной функциональности в диапазоне от 5 до 75% в пересчете на общее число спиртовых и карбоксильных групп.

В высшей степени предпочтительно содержит водная композиция и/или полученное из нее органическое покрытие по меньшей мере один анионный полисахарид и/или по меньшей мере один из других анионных полиэлектролитов, выбранный из таковых с молекулярной массой в диапазоне от 500 до 1000000 г/моль-1.

Преимущественно содержит водная композиция и/или полученное из нее органическое покрытие по меньшей мере один анионный полисахарид и/или по меньшей мере один из других анионных полиэлектролитов, выбранный из таковых со степенью аминирования карбоксильной функциональности в диапазоне от 1 до 50%, со степенью эпоксидирования до 80%.

Особо предпочтительно, если в способе согласно изобретению анионные полиэлектролиты подвергнуты или подвергаются модификации при помощи усиливающих сцепление адгезивных групп, выбранных из группы, состоящей из химических групп многофункциональных эпоксидов, изоцианатов, первичных аминов, вторичных аминов, третичных аминов, четвертичных аминов, амидов, имидов, имидазолов, формамидов, продуктов реакции Михаэля, карбодиимидов, карбенов, циклических карбенов, циклокарбонатов, многофункциональных карбоновых кислот, аминокислот, нуклеиновых кислот, метакриламидов, полиакриловых кислот, производных полиакриловых кислот, поливинилспиртов, полифенолов, полиолов с по меньшей мере одним алкильным и/или арильным остатком, капролактамов, фосфорных кислот, сложных эфиров фосфорных кислот, сложных эпоксиэфиров, сульфоновых кислот, сложных эфиров сульфоновых кислот, винилсульфоновых кислот, винилфосфоновых кислот, катехола, силанов, а также образованных из них силанолов и/или силоксанов, триазинов, тиазолов, тиазинов, дитиазинов, ацеталей, полуацеталей, хинонов, насыщенных жирных кислот, ненасыщенных жирных кислот, алкидных смол, сложных эфиров, сложных полиэфиров, простых эфиров, гликолей, циклических эфиров, краун-эфиров, ангидридов, а также ацетилацетонов, и бета-дикетогрупп, карбонильных групп и гидроксигрупп.

Предпочтительно в качестве катионов, которые выделяют/выделены растворением из металлической поверхности и/или добавляют/добавлены к водной композиции, выбирают Al, Cu, Fe, Mg, Ca и/или Zn.

Особо предпочтительно содержит водная композиция и/или полученное из нее органическое покрытие по меньшей мере одну добавку, выбранную из добавок, относящихся к группе биоцидов, диспергирующих средств, вспомогательных средств для улучшения пленкообразования, кислых и/или основных вспомогательных средств для регулирования значений pH, загустителей и средств, улучшающих розлив.

В высшей степени предпочтительно перед приведением в контакт металлической поверхности с водной композицией и нанесением с ее помощью покрытия на стадии II металлические поверхности очищают, протравливают и/или предварительно обрабатывают.

Предпочтительно водная композиция формирует покрытие на основе ионогенного геля, в случае которого образующаяся при этом или впоследствии сухая пленка имеет толщину по меньшей мере 1 мкм.

Особо предпочтительно органическое покрытие образуется спустя 0,05-20 минут нахождения в растворе для нанесения покрытий методом окунания и имеет после высушивания толщину сухой пленки в диапазоне от 5 до 100 мкм.

Изобретение кроме того относится к водной композиции, которая в дисперсии из пленкообразующих полимеров и/или в суспензии пленкообразующих неорганических частиц с содержанием твердых веществ от 2 до 40% масс. и средним размером частиц от 10 до 1000 нм содержит по меньшей мере один анионный полиэлектролит в количестве от 0,01 до 5,0% масс. в пересчете на общую массу конечной смеси, причем водная композиция имеет значение pH в диапазоне от 4 до 11.

Предпочтительной является водная композиция, которая в дисперсии из пленкообразующих полимеров содержит органические частицы на основе полиакрилатов, полиуретанов, полиэпоксидов, и/или их гибридов, по меньшей мере один комплексообразующий реагент, выбранный из таковых на основе малеиновой кислоты, алендроновой кислоты, итаконовой кислоты, цитраконовой или мезаконовой кислоты, или ангидридов или полуэфиров этих карбоновых кислот, и по меньшей мере один анионный полиэлектролит на основе пектинов или геллановой камеди.

Было установлено, что из поверхностей с нанесенным согласно изобретению покрытием в итоге могут быть получены в основном сплошные или сплошные покрытия, имеющие толщину слоя в диапазоне от 5 нм до 50 мкм, в частности в диапазоне от 10 нм до 40 мкм, предпочтительно от 15 нм до 1 мкм. Отдельные покрытия могут иметь соответствующую толщину слоя перед и/или после их пленкообразования и/или перед их сшиванием.

Было установлено, что поверхности с нанесенным согласно изобретению покрытием, из которых в итоге были получены в основном сплошные или сплошные покрытия, могут быть получены значительно проще и существенно дешевле, чем например, покрытия, полученные электроосаждением при окунании, покрытия, полученные автоосаждением при окунании или порошковые лакокрасочные покрытия.

Кроме того, было установлено, что такие производимые согласно изобретению покрытия могут быть эквивалентны по своим свойствам покрытиям, полученным электроосаждением при окунании, покрытиям, полученным автоосаждением при окунании или порошковым лакокрасочным покрытиям современной промышленной практики.

Неожиданно было обнаружено, что способ согласно изобретению, который является в основном или полностью не электролитическим процессом, даже в том случае, что он незначительно поддерживается электрическим напряжением, и поэтому, как правило, не требует приложения внешнего электрического напряжения, может быть проведен простым образом и без трудоемкого контроля. Данный способ может быть использован в широком температурном диапазоне, а также при комнатной температуре, если не принимают во внимание последующую сушку.

Неожиданно было обнаружено, что в случае способа согласно изобретению касательно нанесения активирующего средства не требуется трудоемких мер по регулированию для получения равномерного и гомогенного покрытия, и при низком расходе химреагентов образуются высококачественные защитные последующие покрытия, которые достигают толщины в диапазоне от 500 нм до 30 мкм.

Неожиданно было обнаружено, что в случае способа согласно изобретению касательно осаждения в частности последующих покрытий речь идет о саморегулирующем способе, при котором не требуется трудоемких мер по регулированию, и при низком расходе химреагентов образуются высококачественные защитные покрытия.

Неожиданно было обнаружено, что осажденные последующие покрытия согласно изобретению образовывали гомогенный слой с равномерной толщиной сухого слоя на сложноформованном обрабатываемом изделии, сравнимый по качеству с традиционными лакокрасочными слоями, полученными электро- или автоосаждением.

Покрытие согласно изобретению преимущественно может быть использовано для субстратов с нанесенным покрытием, таком как проволока, проволочная сетка, лента, лист, профиль, обшивка, часть транспортного средства или летательного аппарата, элемент для бытового прибора, строительный элемент, корпус, элемент направляющей планки, нагревательного прибора или ограждения, формованная деталь сложной геометрии или мелкая деталь, как например винт, гайка, фланец или пружина. Особо предпочтительно они используются в автомобилестроении, в строительстве, для приборостроения, для бытовых приборов или в строительстве систем отопления. Особо предпочтительно применение способа согласно изобретению для нанесения покрытия на субстраты, которые вызывали проблемы при нанесении покрытия при помощи лака, наносимого электроосаждением.

Изобретение далее дополнительно поясняется посредством 16 примеров исполнения и 2 сравнительных примеров. При этом в качестве субстратов на стадии I были использованы:

1: Электролитически оцинкованный стальной лист с цинковым покрывающим слоем в 5 мкм, толщина листа 0,81 мм,

2: Холоднокатаная сталь, толщина листа 0,81 мм,

3: Алюминиевый сплав марки АС 170, толщина листа ок. 1,0 мм,

и следующие общие стадии обработки были проведены:

II. Щелочная очистка:

промышленный щелочной очиститель, например 30 г/л Gardoclean® S 5176 и 4 г/л Gardobond® Additiv Н 7406 фирмы Chemetall GmbH, приготавливают в воде, предпочтительно водопроводного качества или для питья. Листы очищают в течение 180 с опрыскиванием при 60°С и затем промывают окунанием в течение 120 с в водопроводной воде и 120 с в деионизированной воде.

III. Нанесение покрытия на поверхности посредством дисперсий согласно изобретению для образования органических покрытий:

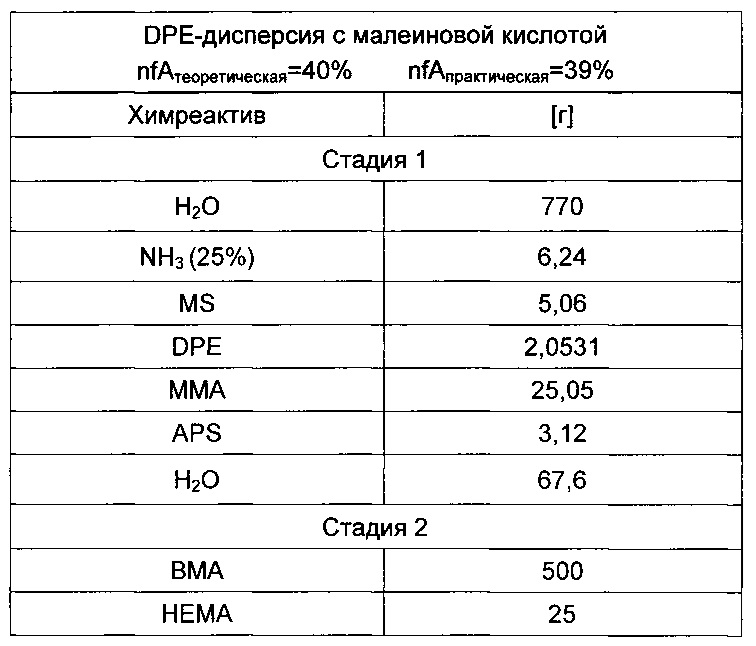

Состав дисперсии А

Сокращения:

Дисперсия В

Стабилизированная анионами дисперсия с температурой пленкообразования 25°С, содержанием твердых веществ 49-51%, значением pH от 7,0 до 8,0, вязкостью от 20 до 200 мПа⋅с, плотностью 1,04 г/см3, размером частиц около 160 нм, и от -14 до -18 мВ. Дисперсию для дальнейших ступеней обработки регулируют полностью деминерализованной водой до содержания твердых веществ 10%.

Для сравнительных примеров 1 и 3 применяли исключительно дисперсию А без добавления полиэлектролитов, пригодных для использования согласно изобретению. Смесь в случае необходимости перед применением регулировали при помощи кислоты, предпочтительно азотной и/или фосфорной кислоты, до значения pH равного 4. Для сравнительных примеров 4-6 применяли исключительно полиэлектролиты, пригодные для использования согласно изобретению. В сравнительных примерах 7-9

IV: Промывка органического покрытия:

Промывка после нанесения органического покрытия служит для того, чтобы удалить не присоединенные компоненты композиции и агломераты композиции, и оформить проведение способа как можно более близко к реальности принятой в автомобильной промышленности. Так как в автомобильной промышленности промывку водой осуществляют посредством промывки окунанием или промывки опрыскиванием.

V: Сушка и/или сшивание покрытия:

Сушка или сушка с пленкообразованием в частности органических полимерных компонентов: при 175°С в течение 15 минут.

Параллельные исследования при помощи вихретокового измерительного прибора и электронной растровой микроскопии (REM) показали, что образуются покрытия согласно изобретению, из которых посредством приведения в контакт поверхностей с дисперсиями и/или композициями могут формироваться по большей степени сплошные или сплошные покрытия.

Пример 1

Субстрат 1 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, с пектином с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. вышеописанной дисперсии А. К смеси добавили 2,0 г/л 20%-ной гексафторциркониевой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 55 мкм до 65 мкм.

Пример 2

Опыт 1 повторили с субстратом 2 и выявили при помощи REM толщину сухой пленки от 15 мкм до 25 мкм.

Пример 3

Опыт 1 повторили с субстратом 3 и выявили при помощи REM толщину сухой пленки от 3 мкм до 4 мкм.

Пример 4

Субстрат 1 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, с пектином с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. вышеописанной дисперсии А. К смеси добавили 4,0 г/л 20%-ной гексафторциркониевой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 63 мкм до 67 мкм.

Пример 5

Опыт 4 повторили с субстратом 2 и выявили при помощи REM толщину сухой пленки от 10 мкм до 20 мкм.

Пример 6

Опыт 4 повторили с субстратом 3 и выявили при помощи REM толщину сухой пленки от 4 мкм до 5 мкм.

Пример 7

Субстрат 1 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, с пектином с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. вышеописанной дисперсии А. К смеси добавили 6,0 г/л 20%-ной гексафторциркониевой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 70 мкм до 85 мкм.

Пример 8

Опыт 7 повторили с субстратом 2 и выявили при помощи REM толщину сухой пленки от 5 мкм до 7 мкм.

Пример 9

Опыт 7 повторили с субстратом 3 и выявили при помощи REM толщину сухой пленки от 5 мкм до 6 мкм.

Пример 10

Субстрат 2 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, с пектином с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. вышеописанной дисперсии А. К смеси добавили 8,0 г/л 20%-ной гексафторциркониевой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 5 мкм до 10 мкм.

Пример 11

Опыт 10 повторили с субстратом 3 и выявили при помощи REM толщину сухой пленки от 7 мкм до 8 мкм.

Пример 12

Субстрат 3 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, с пектином с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. вышеописанной дисперсии А. К смеси добавили 10,0 г/л 20%-ной гексафторциркониевой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 8 мкм до 9 мкм.

Пример 13

Субстрат 3 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, с пектином с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. вышеописанной дисперсии А. К смеси добавили 14,0 г/л 20%-ной гексафторциркониевой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 16 мкм до 21 мкм.

Пример 14

Субстрат 3 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, с пектином с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. вышеописанной дисперсии А. К смеси добавили 24,0 г/л 20%-ной гексафторциркониевой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 20 мкм до 22 мкм.

Пример 15

Субстрат 3 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, с пектином с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. вышеописанной дисперсии А. К смеси добавили 44,0 г/л 20%-ной гексафторциркониевой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки 24 мкм.

Пример 16

Субстрат 1 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, с пектином с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. дисперсии А. К смеси добавили 1,0 г/л 20%-ной гексафтортитановой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 52 мкм до 55 мкм.

Пример 17

Опыт 16 повторили с субстратом 2 и выявили при помощи REM толщину сухой пленки от 18 мкм до 24 мкм.

Пример 18

Опыт 16 повторили с субстратом 3 и выявили при помощи REM толщину сухой пленки от 6 мкм до 7 мкм.

Пример 19

Субстрат 1 смешали со смесью 25% масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. дисперсии А. К смеси добавили 2,0 г/л 20%-ной гексафтортитановой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 60 мкм до 70 мкм.

Пример 20

Опыт 19 повторили с субстратом 2 и выявили при помощи REM толщину сухой пленки от 20 мкм до 22 мкм.

Пример 21

Опыт 19 повторили с субстратом 3 и выявили при помощи REM толщину сухой пленки от 8 мкм до 9 мкм.

Пример 22

Субстрат 1 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. дисперсии А. К смеси добавили 4,0 г/л 20%-ной гексафтортитановой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 67 мкм до 73 мкм.

Пример 23

Опыт 22 повторили с субстратом 2 и выявили при помощи REM толщину сухой пленки от 6 мкм до 11 мкм.

Пример 24

Опыт 22 повторили с субстратом 3 и выявили при помощи REM толщину сухой пленки от 8 мкм до 10 мкм.

Пример 25

Субстрат 1 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. дисперсии А. К смеси добавили 6,0 г/л 20%-ной гексафтортитановой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 70 мкм до 90 мкм.

Пример 26

Опыт 25 повторили с субстратом 2 и выявили при помощи REM толщину сухой пленки от 6 мкм до 12 мкм.

Пример 27

Опыт 25 повторили с субстратом 3 и выявили при помощи REM толщину сухой пленки от 7 мкм до 9 мкм.

Пример 28

Субстрат 3 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. упомянутой выше дисперсии А. К смеси добавили 8,0 г/л 20%-ной гексафтортитановой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 8 мкм до 11 мкм.

Пример 29

Субстрат 3 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. дисперсии А. К смеси добавили 10,0 г/л 20%-ной гексафтортитановой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 8 мкм до 12 мкм.

Пример 30

Субстрат 3 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. дисперсии А. К смеси добавили 14,0 г/л 20%-ной гексафтортитановой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 9 мкм до 11 мкм.

Пример 31

Субстрат 3 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. упомянутой выше дисперсии А. К смеси добавили 24,0 г/л 20%-ной гексафтортитановой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 12 мкм до 17 мкм.

Пример 32

Субстрат 3 смешали со смесью 0,25% масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 52%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 87%, и 0,25% % масс., в пересчете на общее количество конечной смеси, пектина с молекулярной массой около 70000 г/моль, степенью аминирования 0%, степенью этерифицикации 10%, степенью эпоксидирования 0%, содержанием галактуроновой кислоты 85%, с 99,5% масс. упомянутой выше дисперсии А. К смеси добавили 44,0 г/л 20%-ной гексафтортитановой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 16 мкм до 24 мкм.

Пример 33

Субстрат 1 смешали со смесью 0,5% масс., в пересчете на общее количество конечной смеси, хитозана со степенью деацетилирования между 75 и 85%, растворенного в 1%-ной уксусной кислоте, с 99,5% масс. дисперсии А. К смеси добавили 2,8 г/л 20%-ной гексафторциркониевой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 4 мкм до 6 мкм.

Пример 34

Субстрат 1 смешали со смесью 0,5% масс., в пересчете на общее количество конечной смеси, хитозана со степенью деацетилирования между 75 и 85%, растворенного в 1%-ной уксусной кислоте, с 99,5% масс. упомянутой выше дисперсии В. К смеси добавили 2,4 г/л 20%-ной гексафторциркониевой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 45 мкм до 50 мкм.

Пример 35

Опыт 35 повторили с субстратом 3 и выявили при помощи REM толщину сухой пленки от 3 мкм до 4 мкм.

Пример 33

Субстрат 1 смешали со смесью 0,5% масс., в пересчете на общее количество конечной смеси, геллановой камеди с молекулярной массой около 70000 г/моль, незначительным содержанием ацила, с 99,5% масс. упомянутой выше дисперсии А. К смеси добавили 2,0 г/л 20%-ной гексафторциркониевой кислоты. При помощи измерения вихретоковым измерительным прибором и электронной растровой микроскопией (REM) выявили толщину сухой пленки от 5 мкм до 6 мкм.

Пример 34

Опыт 33 повторили с субстратом 2 и выявили при помощи REM толщину сухой пленки от 7 мкм до 8 мкм.

Пример 35

Опыт 33 повторили с субстратом 3 и выявили при помощи REM толщину сухой пленки от 7 мкм до 8 мкм.

Сравнительный пример 1

На субстрат 1 нанесли покрытие при помощи дисперсии А. При помощи REM не было выявлено толщины сухой пленки.

Сравнительный пример 2

На субстрат 2 нанесли покрытие при помощи дисперсии А. При помощи REM не было выявлено толщины сухой пленки.

Сравнительный пример 3

На субстрат 3 нанесли покрытие при помощи дисперсии А. При помощи REM не было выявлено толщины сухой пленки.

Сравнительный пример 4

Нанесение покрытия на субстрат 1 с указанными в описании изобретения полиэлектролитами без смеси с дисперсией А давало толщину сухой пленки от 300 нм до 500 нм.

Сравнительный пример 5

Нанесение покрытия на субстрат 2 с указанными в описании изобретения полиэлектролитами без смеси с дисперсией А давало толщину сухой пленки от 300 нм до 500 нм.

Сравнительный пример 6

Нанесение покрытия на субстрат 3 с указанными в описании изобретения полиэлектролитами без смеси с дисперсией А давало толщину сухой пленки от 300 нм до 500 нм.

Микроскопические снимки показывают повсеместное образование гомогенного слоя, что свидетельствует о надежном, саморегулирущемся и хорошо контролируемом способе нанесения покрытия.

Реферат

Изобретение относится к нанесению органического покрытия на металлические поверхности субстратов. Способ включает подготовку субстрата, его контактирование с водной композицией в форме дисперсии для нанесения органического покрытия и сушку и/или обжиг органического покрытия. При этом используют водную композицию в форме дисперсии, содержащую комплексный фторид, выбранный из группы, состоящей из гекса- или тетрафторидов титана, циркония, гафния, кремния, алюминия и/или бора в количестве от 1,1⋅10моль/л до 0,30 моль/л, в пересчете на катионы. Используют анион-стабилизированную дисперсию из пленкообразующих полимеров с содержанием твердых веществ от 2 до 40 мас.% и средним размером частиц от 10 до 1000 нм, стабильную при рН от 0,5 до 7,0, к которой добавляют по меньшей мере один анионный полиэлектролит в количестве от 0,01 до 5,0 мас.% в пересчете на общую массу конечной смеси. Причем водная композиция образует органическое покрытие на основе ионогенного геля, который связывает катионы, выделенные растворением из металлической поверхности, или катионы, образованные на стадии предварительной обработки и/или при приведении в контакт металлической поверхности с упомянутой водной композицией. 4 н. и 22 з.п. ф-лы, 38 пр.

Формула

Документы, цитированные в отчёте о поиске

Электроосаждаемые покрытия для использования на алюминиевых подложках

Комментарии