Запечатываемая и отслаивающаяся полиэфирная плёнка - RU2704222C2

Код документа: RU2704222C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к полиэфирным пленкам и их использованию в операциях по упаковке продуктов и к упаковкам, полученных в результате этого. Настоящее изобретение также относится к способу производства таких полиэфирных пленок.

Предшествующий уровень техники

Полиэфирные пленки обычно используют в качестве пленок для укупорки, в частности для контейнеров, пригодных для использования в печках. Системы упаковки, содержащие жесткий устойчивый к нагреванию контейнер, содержащий тонкую эластичную пленку, запечатанную поверх него, обычно используют для упаковки так называемых "готовых продуктов", то есть пищевых продуктов, которые требуется только разогреть для употребления. Нагревание может осуществляться в микроволновой печи или в обычной духовке. Вследствие температур, достигаемых на стадии нагревания, только небольшое количество материалов может быть использовано для изготовления контейнеров, такие как алюминий, покрытый полиэфиром картон или полиэтилентерефталат (PET). Лучше всего подходят для такого применения контейнеры из кристаллического PET (КРЕТ). Для улучшения запечатываемости этих контейнеров под действием тепла с помощью запечатывающих пленок указанный контейнер часто содержит слой аморфного PET (АРЕТ) в качестве слоя, контактирующего с пищевым продуктом.

Полиэфирные пленки также обычно используют в качестве запечатывающих пленок или мешков для влажных или дышащих продуктов, таких как фрукты, овощи и свежеприготовленные пищевые продукты. Например, контейнеры с аморфным PET (АРЕТ) запечатывают с помощью пленок БОРЕТ (биаксиально ориентированный полиэтилентерефталат) или мешков, изготовленных из этих пленок.

Для улучшения запечатываемости под действием тепла PET запечатывающей пленки к контейнеру или к самой пленке, на пленку обычно наносят запечатываемый под действием тепла слой материала, плавящегося при более низкой температуре. Указанный запечатываемый под действием нагревания слой может быть экструдирован совместно с указанным основным слоем PET, то есть экструдирован одновременно на одном шаблоне, как это описано в ЕР-А-1,529,797 и WO 2007/093495. В качестве альтернативы, указанный запечатываемый под действием нагревания слой может быть нанесен поверх основного слоя с использованием растворителей или с помощью экструзии. Известны уменьшающиеся под действием нагревания полиэфирные пленки, содержащие покрытия на основе растворителя, запечатываемые под действием нагревания. Например, в патенте США 2,762,720 раскрыта пленка PET, уменьшающаяся по меньшей мере на 10% при 100°C в по меньшей мере одном направлении, содержащая запечатываемое под действием нагревания покрытие сополимера винилиденхлорида.

В заявке ЕР-А-1,252,008, аналогичной заявке US 2004/033382, раскрыты пленки, содержащие полимер, содержащий по меньшей мере 80 вес. % полиэтилентерефталата и запечатываемое под действием нагревания покрытие, нанесенное из раствора на по меньшей мере одну поверхность указанной пленки, выбранной из сополимеров этилена с винилацетатом, сополимеров полиэтилентерефталата и их смесей. Указанные пленки уменьшаются под действием нагревания в диапазоне от 5 до 55%, предпочтительно от 10% до 30% при 100°C.

В заявке ЕР-А-2,178,701 раскрыта полиэфирная пленка, содержащая пленку на основе полиэфира, которая уменьшается в каждом направлении менее чем на 5% при 100°C и по меньшей мере на 5% при 150°C, и по меньшей мере запечатываемое под действием нагревания покрытие на по меньшей мере одной поверхности указанной пленки на основе полиэфира. Указанная пленка является биаксиально ориентированной, ориентация определяется последовательно в двух перпендикулярных направлениях. В патенте США US 7144615 раскрыта совместно экструдированная, прозрачная, биаксиально ориентированная полиэфирная пленка, содержащая основной слой (В) и запечатываемый под действием нагревания верхний слой (А), отслаивающийся от по меньшей мере КРЕТ, где запечатываемый под действием нагревания и отслаивающийся верхний слой (А) содержит а) 70-97 вес. % полиэфира и b) 3-20 вес. % несовместимый с полиэфиром полимер или анти-РЕТ полимер в пересчета на вес верхнего слоя (А) и с) частицы.

В документе JPH10315417 раскрыты формируемые под действием температуры ламинированные неориентированные материалы для контейнеров (формованные предметы), такие как ламинированное полотно из полиэфира, содержащее центральный слой полиэфира и внешний слой.

Заявитель настоящего изобретения обнаружил, что при запечатывании в условиях, требующихся для получения необходимой герметичности, покровные пленки, описанные в предшествующем уровне техники, не открываются легко и просто и подвергаются разрыву при отделении от поддоны. С другой стороны те же самые покровные пленки при запечатывании в более мягких условиях, применяемых для упаковок, становятся негерметичными даже при самом легком усилии отделения без образования разрывов.

В настоящее время на рынке требуются все более тонкие пленки виду экономических причин и причин стабильности, и чем более тонкие пленки используются, тем чаще происходят разрывы этих пленок.

В то же время и ввиду тех же причин, требуется использование более тонких контейнеров, которые в основном производят их повторно используемых полиэфиров, таких как пиРЕТ. Использование пиРЕТ и более тонких контейнеров вынуждает производителей упаковочной пленки тщательно приспосабливать и адаптировать способность к уменьшению запечатывающих пленок. Пленки со значительной степенью уменьшения при относительно низких температурах, таких как 100°C, становятся непригодными для применения при запаивании и укупоривании: высокая степень уменьшения при температурах значительно ниже температуры запечатывания под действием нагревания полиэфирных пленок (обычно от 140°C до 200°C) приводит к значительному уменьшению пленки до завершения полного запечатывания контейнера, что требует значительного избытка пленки для того, чтобы успешно сформировать спайку между указанной пленкой и краем указанного контейнера. Поэтому предпочтительным является использование укупоривающейся пленки из полиэфира, уменьшающейся под действием нагревания, которая демонстрирует незначительную степень уменьшения при температурах ниже температуры запечатывания полиэфира. Степень уменьшения уменьшающейся под действием нагревания пленку и ее натяжение при уменьшении (значения максимального и остаточного напряжения, как разъяснено в настоящем описании) в любом случае должны быть такими, чтобы получающаяся упаковке не была деформированной. Потребность в контролируемых свойствах уменьшения, а именно уменьшение и/или натяжение при уменьшении, являются особенно важными в случае пленок, используемых при упаковке продуктов, которые обрабатываются нагреванием в указанной упаковке, например пастеризованных, для предотвращения повреждения или поломки упаковки вследствие обработки нагреванием.

Более того, следует отметить, что идеальная упаковочная пленка должна обеспечивать хорошую герметичность и легкую отслаиваемость и хорошие противозапотевающие свойства, обеспечивая получение упаковки с удовлетворительной функциональностью в дополнение к привлекательному внешнему виду, и такая функциональность должна сохраняться при обычных условиях упаковки и хранения в течение всего времени существования указанной упаковки.

Краткое описание настоящего изобретения

Что касается проблемы открываемости упаковки и, в частности, отрывания крышки от поддонов, изготовленных на основе полиэфиров, Заявитель неожиданно обнаружил, что ориентированная полиэфирная пленка, имеющая определенные значения силы, инициирующей разрыв, в частности определенные значения коэффициента разрывов, будучи покрытыми запечатывающим покрытием определенной композицией, способны обеспечивать хорошую герметичность и отслаиваемость при применении с контейнерами на основе полиэфира или алюминия, и при их отслаивании от указанных поддонов не происходит образования разрывов. Указанное свойство в действительности является очень желательным для упаковщиков и конечных потребителей.

Более того, было обнаружено, что пленка согласно настоящему изобретению начинает запечатываться при очень низкой температуре запечатывания. Это является еще одним предпочтительным свойством с учетом того, что все более легкие и менее устойчивые поддоны все больше используются на рынке. Для таких поддонов более низкая температура запечатывания минимизирует их искривление после стадий упаковки и/или обработки с помощью нагревания.

Указанная пленка согласно настоящему изобретению обеспечивает хорошую герметичность и легкую отслаиваемость без разрывов в случае, когда она запечатывает на контейнеры из АРЕТ, КРЕТ и алюминия.

Пленки согласно настоящему изобретению являются пригодными для применения с "готовыми продуктами", то есть когда используется термическая обработка; такие пленки в действительности могут выдерживать стадию пастеризации при 98°C в течение 2 ч и демонстрируют хорошие качества как в микроволновой печи, так и обычных духовках. После таких жестких обработок с помощью нагревания легкая отслаиваемость неожиданно очень хорошо сохраняется.

Первой целью настоящего изобретению является предоставление биаксиально ориентированной полиэфирной пленки с покрытием, содержащей основную полиэфирную пленку и запечатываемое под действием нагревания покрытие, при этом указанное запечатываемое под действием нагревания покрытие содержит один или более аморфных сополимеров, содержащих звенья терефталевой кислоты, нафталиндикарбоновой кислоты и по меньшей мере диол, и при этом запечатываемое под действием нагревания покрытие содержит от 20 до 50 вес. % звеньев терефталевой кислоты и от 5 до 25 вес. % звеньев нафталиндикарбоновой кислоты, при этом указанная биаксиально ориентированная полиэфирная пленка с покрытием имеет коэффициент разрыва, определяемый как соотношение между усилием инициации разрыва, измеренного в соответствии с ASTM D-1004, и общей толщиной пленки с покрытием, по меньшей мере 37 грамм-сил/микрон в по меньшей мере одном из продольного и поперечного направлений.

Второй целью настоящего изобретению является предоставление способа производства пленки согласно первой цели настоящего изобретения.

Третьей целью настоящего изобретению является предоставление упаковки, содержащей контейнер, продукт и крышку из указанной биаксиально ориентированной полиэфирной пленки с покрытием согласно первой цели настоящего изобретения, запечатанной поверх указанного контейнера.

Четвертой целью настоящего изобретению является предоставление мешка или многосекционной упаковки без поддона с жесткой рамкой, выполненного из биаксиально ориентированной полиэфирной пленки с покрытием согласно первой цели настоящего изобретения, запечатанной с самой собой.

Пятой целью настоящего изобретению является применение биаксиально ориентированной полиэфирной пленки с покрытием согласно первой цели настоящего изобретения для упаковки пищевых продуктов, предпочтительно для приготовления пищи, такой как готовая еда, или для упаковки влажных или дышащих продуктов.

Определения

Термин "полиэфир", использующийся в настоящем описании, относится как к гомополимерам, так и к сополимерам полиэфиров, где гомополимеры полиэфиров означают полимеры, полученные путем конденсации одной дикарбоновой кислоты с одним диолом, а сополимеры полиэфиров означают полимеры, полученные путем конденсации одной или более дикарбоновых кислот с одним или более диолами. Подходящими полиэфирными смолами являются, например, полиэфиры этиленгликоля и терефталевой кислоты, например полиэтилентерефталат (PET). Предпочтение отдается полиэфирам, которые содержат звенья этилена и включают в пересчете на дикарбоксилатные звенья по меньшей мере 90 мол. %, более предпочтительно по меньшей мере 95 мол. % звеньев терефталата. Оставшиеся звенья мономеров выбраны из других дикарбоновых кислот или диолов. Другими подходящими ароматическими дикарбоновыми кислотами предпочтительно являются изофталевая кислота, фталевая кислота, 2,5-, 2,6- или 2,7-нафталиндикарбоновая кислота. Среди циклоалифатических дикарбоновых кислот следует отметить циклогександикарбоновые кислоты (в частности, циклогексан-1,4-дикарбоновую кислоту). Среди алифатических дикарбоновых кислот подходящими являются, в частности, (C3-C19) алкандионовые кислоты, в частности янтарная кислота, себациновая кислота, адипиновая кислота, азелаиновая кислота, пробковая кислота или пимелиновая кислота.

Подходящими диолами являются, например, алифатические диолы, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 2,2-диметил-1,3-пропандиол, неопентилгликоль и 1,6-гександиол, и циклоалифатические диолы, такие как 1,4-циклогександиметанол и 1,4-циклогександиол, необязательно диолы, содержащие гетероатомы и один или более колец.

В качестве полиэфирной смолы для основной полиэфирной пленки также могут быть использованы сополимерные полиэфирные смолы, полученные из одной или более дикарбоновых кислот или их диэфиров низших алкилов (до 14 атомов углерода) с одним или более гликолями, в частности алифатическими или циклоалифатическими гликолями. Подходящими дикарбоновыми кислотами являются ароматические дикарбоновые кислоты такие как терефталевая кислота, изофталевая кислота, фталевая кислота, или 2,5-, 2,6- или 2,7-нафталиндикарбоновая кислота, и алифатические дикарбоновые кислоты, такие как янтарная кислота, себациновая кислота, адипиновая кислота, азелаиновая кислота, пробковая кислота или пимелиновая кислота. Подходящие гликоли включают алифатические диолы, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 2,2-диметил-1,3-пропандиол, неопентилгликоль и 1,6-гександиол, и циклоалифатические диолы такие как 1,4-циклогександиметанол и 1,4-циклогександиол. Примерами таких сополимеров полиэфиров являются (i) сополиэфиры азелаиновой кислоты и терефталевой кислоты с алифатическими гликолями, предпочтительно этиленгликолем; (ii) сополиэфиры адипиновой кислоты и терефталевой кислоты с алифатическими гликолями, предпочтительно этиленгликолем; и (iii) сополиэфиры себациновой кислоты и терефталевой кислоты с алифатическими гликолями, предпочтительно бутиленгликоль; (iv) сополимеры полиэфиров этиленгликоля, терефталевой кислоты и изофталевой кислоты. Подходящими аморфными сополимерами полиэфиров являются сополимеры, полученные из алифатических диолов и циклоалифатических диолов с одной или более дикарбоновыми кислотами, предпочтительно ароматическими дикарбоновыми кислотами. Типичные аморфные сополимеры полиэфиров включают сополимеры полиэфиров терефталевой кислоты с алифатическими диолами и циклоалифатическими диолами, в особенности этиленгликолем и 1,4-циклогександиметанолом. Предпочтительные молярные соотношения циклоалифатических диолов к алифатическим диолам находятся в диапазоне от 10:90 до 60:40, предпочтительно в диапазоне от 20:80 до 40:60, и наиболее предпочтительно от 30:70 до 35:65.

Фраза "полиэфирная пленка" или "основная полиэфирная пленка", использующаяся в настоящем описании, относится к пленкам, содержащим по меньшей мере 70 вес. %, 80 вес. %, 90 вес. % одного или более сополимеров полиэфира.

Фраза "этилен-альфа-олефиновый сополимер", использующаяся в настоящем описании, относится к гетерогенным и к гомогенным полимерам, таким как линейный полиэтилен низкой плотности (LLDPE) с плотностью в диапазоне от примерно 0,900 г/см3 до примерно 0,930 г/см3, линейный полиэтилен средней плотности (LMDPE) с плотностью в диапазоне от примерно 0,930 г/см3 до примерно 0,945 г/см3, и полиэтилен очень низкой и ультранизкой плотности (VLDPE и ULDPE) с плотностью менее примерно 0,915 г/см3, обычно в диапазоне от 0,868 до 0,915 г/см3, и такие как сополимер малеиновый ангидрид-модифицированный этилен/бутен BYNEL™, который можно приобрести у DuPont, гомогенные смолы EXACT™ и EXCEED™, полученные катализом на металлоценах, которые можно приобрести у Exxon, унифицированные смолы AFFINITY™, которые можно приобрести у Dow, и гомогенные этилен-альфа-олефиновый сополимерные смолы TAFMER™, которые можно приобрести у Mitsui. Все указанные материалы обычно включают сополимеры этилена с одним или более сополимерами, выбранными из (C4-C10)-альфа-олефинов, таких как бутен-1, гексен-1, октен-1, и т.д., в которых молекулы указанных сополимеров содержат длинные цепи с относительно небольшим количеством боковых цепей или поперечно-сшитых структур.

Фраза "модифицированный полимер", использующаяся в настоящем описании, а также более конкретные фразы, такие как "модифицированный сополимер этилен/винилацетат", и "модифицированный полиолефин", относятся к полимерам, имеющим ангидридную функциональную группу, как описано выше, привитую к ним, и/или сополимеризованную с ним, и/или смешанную с ним. Предпочтительно, такие модифицированные полимеры имеют ангидридную функциональную группу, привитую на нем или полимеризованную с ним, в отличие от простого смешивания с ним.

Термин "модифицированный", использующийся в настоящем описании, относится к химическому производному, например к производному, имеющему любую форму ангидридной функциональной группы, такие как ангидриды малеиновой кислоты, кротоновой кислоты, цитраконовой кислоты, итаконовой кислоты, фумаровой кислоты, и т.д., либо привитую к полимеру, сополимеризованную с полимер, либо смешанную с одним или более полимерами, и также включает производные с такими функциональными группами, как кислоты, эфиры, и соли металлов, полученные из них.

Фразы "ангидрид-содержащий полимер" и "ангидрид-модифицированный полимер", использующиеся в настоящем описании, относятся к одному или более из следующего: (1) полимерам, полученным путем сополимеризации ангидрид-содержащего мономера с другим, отличным от него мономером, и (2) сополимерам с привитой ангидридной группой, и (3) смеси полимера и ангидрид-содержащего соединения.

Фраза "полимеры, несовместимые с полиэфирами (также называемые как анти-РЕТ полимеры)", использующаяся в настоящем описании, относится к гомо- и сополимерам на основе звеньев этилена (например, LLDPE, HDPE), пропилена (РР), циклоолефинов (СО), амидов (РА) или стирола (PS). Подходящими несовместимыми полимерами (анти-РЕТ) могут быть такие сополимеры, как сополимеры на основе этилена (С2/С3, С2/С3/С4 сополимеры), пропилена (С2/С3, С2/С3/С4 сополимеры), бутилена (С2/С3, С2/С3/С4 сополимеры) или на основе циклоолефинов (сополимеры норборнен/этилен, тетрациклодецен/этилен).

Термин "отслаивающаяся запайка", использующийся в настоящем описании, относится к запайке, которая является достаточно прочной для того, чтобы обеспечивать герметичность упаковку в процессе ее жизненного цикла, но которая может быть легко открыта руками посредством отделения двух материалов, соединенных посредством запайки, без разрыва.

Термин "покрытие, запечатываемое под действием нагревания", использующийся в настоящем описании, относится к запечатываемому под действием нагревания слою, который не был совместно экструдирован со слоем или слоями, составляющими основную полиэфирную пленку.

Фразы "обработка короной" и "обработка коронным разрядом", использующиеся в настоящем описании, относятся к обработке внешней поверхности пленки коронным разрядом, а именно ионизированным газом, таким как воздух в непосредственной близости от поверхности пленки, ионизацией, вызванной высоким напряжением, приложенным к близко расположенному электроду, и вызывающим окисление и другие изменения поверхности пленки, такие как шероховатость поверхности. Обработка короной полимерных материалов описана, например, в US-A-4,120,716.

Термин "полиамид", использующийся в настоящем описании, относится к полимерам с большой молекулярной массой, содержащим амидные связи вдоль цепи молекулы, и более точно относится к синтетическим полиамидам, таким как нейлоны. Указанный термин включает как гомо-полиамиды, так и сополимеры (или терполимеры) полиамидов. Более конкретно он включает алифатические полиамиды или сополимеры полиамидов, ароматические полиамиды или сополимеры полиамидов, и в частности ароматические полиамиды или сополимеры полиамидов, их модификации и смеси. Гомополиамиды получают путем полимеризации мономеров одного типа, содержащих как химические группы, типичные для полиамидов, а именно амино- и кислотные группы, типичными мономерами которых являются лактамы или аминокислоты, или путем поликонденсации двух типов полифункциональных мономеров, а именно полиаминов с многоосновными кислотами. Указанные сополимеры, терполимеры и мультиполимеры полиамидов получают путем сополимеризации мономеров-предшественников по меньшей мере двух (трех или более) различных полиамидов. В качестве примера получения сополимеров полиамидов, могут быть использованы два различных лактама или два типа полиаминов и поликислот, или лактам с одной стороны и полиамин и поликислота с другой стороны. Типичными примерами полимеров являются полиамид 6, полиамид 6/9, полиамид 6/10, полиамид 6/12, полиамид 11, полиамид 12, полиамид 6/12, полиамид 6/66, полиамид 66/6/10, их модификации и их смеси. Указанный термин также включает кристаллические или частично кристаллические, ароматические или частично ароматические полиамиды.

Фраза "аморфный полиамид", использующаяся в настоящем описании, относится к полиамидам или нейлонам, у которых отсутствует регулярное трехмерное расположение молекул или звеньев молекул на протяжении их длины, большей атомных размеров. Однако, регулярность структуры присутствует на локальной шкале. См., "Аморфные Полимеры," в Encyclopedia of Polymer Science and Engineering, 2-я редакция, стр. 789-842 (J. Wiley & Sons, Inc. 1985). Этот документ имеет каталожный номер 84-19713 в Библиотеке Конгресса. В частности, термин "аморфный полиамид" относится к материалу, признаваемому специалистом в области дифференциальной сканирующей калориметрии (DSC) как не имеющему измеримую точку плавления (менее чем 0,5 кал/г) или теплоту плавления, измеряемую с помощью DSC в соответствии с ASTM 3417-83. Такие нейлоны включают такие аморфные нейлоны, полученные путем реакций полимеризации конденсацией диаминов с дикарбоновыми кислотами. Например, алифатический диамин комбинируют с ароматической дикарбоновой кислотой, или ароматический диамин комбинируют с алифатической дикарбоновой кислотой с получением подходящих аморфных нейлонов.

Фразы "продольное направление" и "машинное направление", использующиеся в настоящем описании, обозначенные как "LD" или "MD", относятся к направлению "вдоль длины" пленки, то есть в направлении пленки, образующейся в ходе совместной экструзии.

Фраза "поперечное направление", использующаяся в настоящем описании, обозначенная как "TD", относится к направлению поперек пленки, перпендикулярному машинному или продольному направлению.

Термин "экструзия", использующийся в настоящем описании, используют в отношении процесса образования постоянных форм путем прессования расплавленного материала на шаблоне с последующим охлаждением или химическим затвердеванием. Непосредственно перед экструзией на шаблон, полимерный материал с относительно высокой вязкостью помещают во вращающийся шнек с варьирующимся шагом, то есть в экструдер, который выдавливает указанный полимерный материал на указанный шаблон. Термин "коэкструзия", использующийся в настоящем описании, относится к процессу экструзии двух или более материалов на один шаблон через два или более отверстий, расположенных таким образом, что экструдируемые вещества смешиваются и смешиваются вместе с образованием ламинарной структуры перед охлаждением, то есть быстрым охлаждением.

Термин "ориентация", использующийся в настоящем описании, относится к "твердофазной ориентации", а именно к процессу растяжения пленки, осуществляемого при температуре выше, чем Tg (температура стеклования) всех смол, составляющих слои указанной структуры, и ниже, чем температура, при которой все слои указанной структуры находятся в расплавленном состоянии. Твердофазная ориентация может быть моноаксиальной, поперечной или, предпочтительно, продольной, или, предпочтительно, биаксиальной.

Фразы "степень ориентации" и "степень растяжения", использующиеся в настоящем описании, относятся к продукту мультипликации в отношении того, как материал пластмассовой пленки распространяется в двух направлениях, перпендикулярных друг другу, то есть в машинном направления и в поперечном направлении. Таким образом, если пленка была ориентирована в три раза от ее начального размера в продольном направлении (3:1) и три раза от ее начального размера в поперечном направлении (3:1), следовательно вся пленка имеет степень ориентации 3×3 или 9:1.

Термин "многосекционная упаковка без поддона с жесткой рамкой", использующийся в настоящем описании, относится к упаковке, описанной в ЕР 2765092.

В настоящем контексте, усилие инициации разрыва оценивали и подразумевали под ним термин в соответствии с ASTM D1004.

Фраза "дышащие продукты", использующаяся в настоящем описании, относятся к продуктам, такие как фрукты и овощи, которые потребляют кислород и производят водяной пар, диоксид углерода и этилен, поскольку они продолжают дышать после сбора; или такие как сыры, которые созревают в ходе упаковки и используют кислород и производят диоксид углерода.

Описание фигур

На Фиг. 1 изображена упаковка, от которой отрезаны четыре образца для измерения прочности запечатывания в соответствии с методом исследования, описанным в экспериментальной части.

Подробное описание настоящего изобретения

Таким образом, первой целью согласно настоящему изобретению является предоставление биаксиально ориентированной полиэфирной пленки с покрытием, содержащим основную полиэфирную пленку и запечатываемое под действием нагревания покрытие, в которой указанное запечатываемое под действием нагревания покрытие содержит один или более аморфных сополимеров, содержащий звенья терефталевой кислоты, нафталиндикарбоновой кислоты и по меньшей мере диола, и в которой указанное запечатываемое под действием нагревания покрытие содержит от 20 до 50 вес. % звеньев терефталевой кислоты и от 5 до 25 вес. % звеньев нафталиндикарбоновой кислоты,

при этом указанная биаксиально ориентированная полиэфирная пленка с покрытием имеет коэффициент разрыва, определяемый как соотношение между усилием инициации разрыва, измеренного в соответствии с ASTM D-1004, и общей толщиной укупорочной пленки, по меньшей мере 37 грамм-сил/микрон в по меньшей мере одном из продольного и поперечного направлений.

Предпочтительно, указанный коэффициент разрыва указанной полиэфирной пленки с покрытием составляет по меньшей мере 39 грамм-сил/микрон, более предпочтительно по меньшей мере 40 грамм-сил/микрон, даже более предпочтительно по меньшей мере 41 грамм-сил/микрон, еще более предпочтительно по меньшей мере 43 грамм-сил/микрон или 46 грамм-сил/микрон в по меньшей мере одном из продольного и поперечного направлений.

Предпочтительно, указанный коэффициент разрыва полиэфирной пленки с покрытием составляет по меньшей мере 39 грамм-сил/микрон, более предпочтительно по меньшей мере 40 грамм-сил/микрон, даже более предпочтительно по меньшей мере 41 грамм-сил/микрон, еще более предпочтительно по меньшей мере 43 грамм-сил/микрон или 46 грамм-сил/микрон в обоих LD и TD.

Указанной полиэфирной пленкой с покрытиями согласно настоящему изобретения является пленка, запечатываемая под действием нагревания и отслаивающаяся от по меньшей мере контейнеров из КРЕТ, АРЕТ или алюминия. Указанная основная полиэфирная пленка может иметь любое желаемое количество слоев, обычно от 1 до 10 слоев, от 1 до 8 слоев, от 1 до 5 слоев, от 1 до 3 слоев.

Указанная основная полиэфирная пленка характеризуется коэффициентом разрыва, определяемым как соотношение между усилием инициации разрыва, измеренным в соответствии с ASTM D-1004, и общей толщиной основной пленки, предпочтительно по меньшей мере 37 грамм-сил/микрон, предпочтительно по меньшей мере 39 грамм-сил/микрон, более предпочтительно по меньшей мере 40 грамм-сил/микрон, еще более предпочтительно по меньшей мере 41 грамм-сил/микрон, наиболее предпочтительно по меньшей мере 43 грамм-сил/микрон или 46 грамм-сил/микрон в по меньшей мере одном из продольном и поперечном направлениях.

Указанная основная полиэфирная пленка характеризуется коэффициентом разрыва, определяемым как соотношение между усилием инициации разрыва, измеренным в соответствии с ASTM D-1004, и общей толщиной основной пленки, предпочтительно по меньшей мере 37 грамм-сил/микрон, предпочтительно по меньшей мере 39 грамм-сил/микрон, более предпочтительно по меньшей мере 40 грамм-сил/микрон, еще более предпочтительно по меньшей мере 41 грамм-сил/микрон, наиболее предпочтительно по меньшей мере 43 грамм-сил/микрон или 46 грамм-сил/микрон в обоих LD и TD направлениях.

Примеры этих пленок и их получение описаны в ЕР 2714390.

Специалист в данной области техники способен произвести настоящую полиэфирную основную пленку в соответствии с настоящим описанием и вычислить коэффициент разрыва в соответствии с разъяснениями в экспериментальной части.

Общая толщина указанной основной полиэфирной пленки может варьировать в широких пределах. Указанный диапазон составляет предпочтительно от 3 до 100 микрон, в частности от 5 до 80 микрон, предпочтительно от 8 до 70 микрон, еще более предпочтительно от 15 до 50 микрон. В наиболее предпочтительных вариантах выполнения, общая толщина указанной основной полиэфирной пленки составляется менее 35, менее 30, менее 25 или менее 20 микрон.

Общая толщина указанной основной полиэфирной пленки составляет предпочтительно по меньшей мере 5 или по меньшей мере 10 или по меньшей мере 15 микрон. Общая толщина указанной основной полиэфирной пленки составляет предпочтительно не более 100, или не более 80, или не более 70, или не более 50, или не более 40, или не более 35, или не более 30, или не более 25, или не более 20 микрон. Толщина указанной основной полиэфирной пленки составляет предпочтительно по меньшей мере 60% 70%, 80%, 90%, 95 или 97% от общей толщины пленки с покрытием.

Общая толщина пленки с покрытием может варьировать в широких пределах. Указанная толщина составляет предпочтительно от 3,2 до 105 микрон, в частности от 5 до 85 микрон, предпочтительно от 8 до 75 микрон, еще более предпочтительно от 15 до 55 микрон.

В наиболее предпочтительных вариантах осуществления, общая толщина пленки с покрытием составляет менее 80, или менее 70, или менее 50, или менее 40, или менее 30, или менее 25, или менее 20 микрон.

Общая толщина пленки с покрытием составляет предпочтительно по меньшей мере 5, или по меньшей мере 10, или по меньшей мере 15 микрон.

Указанная основная полиэфирная пленка содержит по меньшей мере 40%, 45%, 50%, 55%, 60%, 70%, 80%, 90% от общего веса указанной пленки один или более (со)полиэфиров, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 70%, еще более предпочтительно по меньшей мере 80%, 90%, 95%.

В первом варианте осуществления указанной биаксиально-ориентированной полиэфирной пленки с покрытием согласно настоящему изобретению, основная полиэфирная пленка имеет только один слой.

Указанная однослойная основная полиэфирная пленка может содержать любую подходящую гомо- и/или сополимерную полиэфирную смолу. Предпочтительно, указанная основная полиэфирная пленка содержит по меньшей мере 40 вес. %, 45%, 50%, 55%, 60%, 70%, 80% полиэтилентерефталата.

Предпочтительно, указанный полиэтилентерефталат имеет характеристическую вязкость (IV) по меньшей мере 0,75, или 0,76, 0,77, 0,78, 0,79, еще более предпочтительно он имеет IV по меньшей мере 0,80. Примером такого полимера является PET 9921W®, продаваемый Voridian полиэтилентерефталатный полимер с точкой плавления Tm 245°C и IV, равной 0,80. Характеристическую вязкость (IV), упоминаемую в настоящем описании, определяют как предельное значение понижения вязкости при бесконечном разбавлении полимера и вычисляют с использованием капиллярного вискозиметра. Подходящими методами определения характеристической вязкости являются, например, метод ASTM D4603-03 и внутренний метод Voridian VGAS-A-AN-G-V-1.

Подходящими смолами являются EASTAPAK COPOLYESTER 9921 компании Eastman Chemical и RAMAPET N180 компании Indorama.

Смеси или сочетания любого гомо- и/или со-полиэфира могут быть использованы для приготовления однослойной основной полиэфирной пленки, при этом полиэтилентерефталат составляет 40%, 45%, 50%, 55%, 60%, 70%, 80 вес. % основной полиэфирной пленки. Предпочтительно, указанная основная полиэфирная пленка содержит по меньшей мере 40%, 45%, 50%, 55%, 60%, 70%, 80 вес. % полиэтилентерефталата, имеющего IV по меньшей мере 0,75, еще более предпочтительно по меньшей мере 0,80.

Любой гомо- и/или со-полиэфир может быть смешан с полиэтилентерефталатом. Например, указанная основная полиэфирная пленка может содержать по меньшей мере 40%, 45%, 50%, 55%, 60%, 70%, 80 вес. % полиэтилентерефталата и не более 60%, 55%, 50%, 45%, 40%, 30%, 20 вес. % аморфной полиэфирной смолы. Подходящими аморфными полиэфирными смолами являются сополимеры полиэфиров терефталевой кислоты с алифатическими диолами и циклоалифатическими диолами, в частности этиленгликоля и 1,4-циклогександиметанол, такие как PETG Eastar® 6763 компании Eastman, который содержит сополиэфир терефталевой кислоты, примерно 33 мол. % 1,4-циклогександиметанола и примерно 67 мол. % этиленгликоля и который имеет температуру стеклования Tg 81°C. Также может быть использована GN001 компании Eastman Chemical (плотность 1,27 г/см3, температура стеклования 81°C, вязкость раствора 0,75 мПа⋅сек).

Предпочтительные основные полиэфирные пленки содержат по меньшей мере 40%, 45%, 50%, 55%, 60%, 70%, 80 вес. % полиэтилентерефталата, предпочтительно имеющего IV по меньшей мере 0,75 и не более 60%, 55%, 50%, 45%, 40%, 30%, 20 вес. % аморфных полиэфиров терефталевой кислоты с этиленгликолем. Например, указанная основная полиэфирная пленка может содержать от 45% до 100%, от 50% до 80 вес. % полиэтилентерефталата, предпочтительно имеющего IV по меньшей мере 0,75 и от 0% до 55, от 20% до 50 вес. % аморфных полиэфиров терефталевой кислоты с этиленгликолем и 1,4-циклогександиметанолом.

В одном варианте осуществления, указанная основная полиэфирная пленка содержит только аморфные полиэфирные смолы, предпочтительно сополиэфир терефталевой кислоты с этиленгликолем, и не содержит полиэтилентерефталат. Предпочтительно, указанная основная полиэфирная пленка содержит, в дополнение к полиэфирным смолам, от 3 до 40 вес. %, предпочтительно от 10 до 25 вес. % термопластичной смолы, выбранной среди следующего: этилен-альфа-олефиновые сополимеры, полиамиды, полистиролы, в частности блочные сополимеры стирола и бутадиена, иономеры, сополимеры этилена и ненасыщенных карбоновых кислот, такие как сополимеры этилен/метакриловая кислота, сополимеры этилен/ненасыщенные сложные эфиры, такие как сополимеры этилен/винилацетат, сополимеры этилен/пропилен и сополимеры этилен/циклические олефины, такие как сополимеры этилен/норборнен. Предпочтительными являются сополимеры этилен/метакриловая кислота и сополимеры этилен-альфа-олефины.

Предпочтительно, указанная основная полиэфирная пленка содержит LLDPE, еще более предпочтительно модифицированный LLDPE. В наиболее предпочтительном варианте осуществления, содержание модифицированного LLDPE варьирует в диапазоне от 12 до 20 вес. % в пересчете на общий вес основного слоя.

Подходящей смолой является BYNEL 4104 (2006) компании DuPont.

Во втором варианте осуществления указанной биаксиально-ориентированной полиэфирной пленки с покрытием согласно настоящему изобретению, указанная основная полиэфирная пленка имеет более одного слоя. Указанная многослойная основная полиэфирная пленка может иметь 2, 3, 4, 5, 6 или еще большее количество слоев. Указанная основная полиэфирная пленку предпочтительно имеет от 2 до 5 слоев, еще более предпочтительно от 2 до 3 слоев. Предпочтительно, указанные слои основной полиэфирной пленки являются совместно экструдированными, так что они экструдируются одновременно из одного шаблона. Полиэтилентерефталат может присутствовать в одном, в более чем одном или во всех слоях основной полиэфирной пленки. Указанные слои основной полиэфирной пленки могут иметь такие же или различные композиции с по меньшей мере 40%, 45%, 50%, 55%, 60%, 70%, 80% полиэтилентерефталата от общего веса основной полиэфирной пленки. Предпочтительно, полиэтилентерефталат имеет IV по меньшей мере 0,75. Еще более предпочтительно, полиэтилентерефталат имеет IV по меньшей мере 0,80.

Указанная пленка может содержать первый слой, содержащий полиэтилентерефталат и дополнительный слой. Дополнительный слой может содержать любые подходящие термопластичные смолы, хотя полиэфирные смолы являются предпочтительными. Указанные полиэфирные смолы могут быть теми же смолами, что и первый слой или другими. Толщина дополнительного слоя составляет главным образом от примерно 5 до 40% толщины первого слой. Дополнительный слой может иметь толщину вплоть до примерно 25 микрон, предпочтительно до примерно 15 микрон, более предпочтительно между примерно 0,5 и 10 микрон, и более предпочтительно между примерно 0,5 и 7 микрон.

Подходящая двуслойная пленка содержит первый слой, содержащий смесь полиэтилентерефталата и аморфного полиэфира, и дополнительный слой, содержащий те же аморфные полиэфирные смолы, что и основной слой. Например, первый слой может содержать смесь от 45% до 100%, от 50% до 80 вес. % полиэтилентерефталата и от 0% до 55%, от 20% до 50 вес. % аморфного полиэфира. Толщина слоев является такой, что количество полиэтилентерефталата составляет по меньшей мере 40 вес. %, 45 вес. %, 50 вес. %, 55 вес. %, 60 вес. %, 70 вес. %, 80 вес. % от общего веса пленки. Предпочтительно, указанный полиэтилентерефталат имеет IV по меньшей мере 0,75. Еще более предпочтительно, указанный полиэтилентерефталат имеет IV по меньшей мере 0,80. В частности, подходящая двуслойная пленка содержит первый слой, содержащий от 45% до 100%, от 50% до 80 вес. % полиэтилентерефталата, предпочтительно имеющего IV по меньшей мере 0,75 и от 0% до 55%, от 20% до 50 вес. % аморфного полиэфира терефталевой кислоты с этиленгликолем и 1,4-циклогександиметанолом, и дополнительный слой, содержащий тот же аморфный полиэфир, что и первый слой.

Предпочтительно, подходящая двуслойная пленка содержит первый слой, содержащий этилен-альфа-олефиновый сополимер, более предпочтительно LLDPE, еще более предпочтительно модифицированный LLDPE в диапазоне от 12 до 20% по весу в пересчете на общий вес основного слоя.

Подходящей смолой является BYNEL 4104 (2006) компании DuPont.

Указанная основная полиэфирная пленка может иметь трехслойную структуру. Могут быть использованы различные комбинации слоев. В предпочтительной конфигурации, указанная основная полиэфирная пленка содержит центральный слой, содержащий полиэтилентерефталат, и первый и второй внешние слои на обеих сторонах центрального слоя.

Например, указанная трехслойная пленка может содержать центральный слой, первый и второй внешние слои, имеющие тот же состав и содержащие полиэфирные смолы, отличные от смолы, использованной в центральном слое. В качестве альтернативы, указанная трехслойная пленка может содержать центральный слой содержащий полиэтилентерефталат, первый внешний слой и второй внешний слой, содержащий ту же полиэфирную смолу, что и центральный слой.

Подходящая трехслойная пленка может содержать центральный слой, содержащий по меньшей мере 40%, 45%, 50%, 55%, 60%, 70%, 80% полиэтилентерефталат и не более 60%, 55%, 50%, 45%, 40%, 30%, 20% аморфного полиэфира, первый внешний слой, содержащий аморфный полиэфир и второй внешний слой, содержащий тот же полиэтилентерефталат, что и центральный слой. Предпочтительно, указанный аморфный полиэфир в центральном слое являются тем же, что и аморфный полиэфир в первом внешнее слое. Предпочтительно, полиэтилентерефталат имеет IV по меньшей мере 0,75. Еще более предпочтительно, полиэтилентерефталат имеет IV по меньшей мере 0,80.

В качестве альтернативы, указанная трехслойная пленка может содержать центральный слой, содержащий смесь полиэтилентерефталата и аморфного полиэфира и первый и второй внешние слои, содержащие аморфный полиэфир. Предпочтительно, указанный аморфный полиэфир в центральном слое является тем же, что и аморфный полиэфир в указанных внешних слоях. Подходящими аморфными полиэфирами являются, например, сополимер терефталевой кислоты с этиленгликолем и 1,4-циклогександиметанолом.

Предпочтительно, подходящая трехслойная пленка содержит первый внешний слой, содержащий этилен-альфа-олефиновый сополимер, более предпочтительно LLDPE, еще более предпочтительно модифицированный LLDPE в диапазоне от 12 до 20% веса в пересчете на общий вес основного слоя. Подходящей смолой является BYNEL 4104 (2006) компании DuPont.

Толщина указанных слоев такой, что веса полиэтилентерефталата составляет по меньшей мере 40%, 45%, 50%, 55%, 60%, 70%, 80% от общего веса пленки. Предпочтительно, полиэтилентерефталат имеет IV по меньшей мере 0,75. Еще более предпочтительно, полиэтилентерефталат имеет IV по меньшей мере 0,80.

В общем, толщина каждого внешнего слоя составляет примерно от 5 до 40% толщины центрального слоя. Каждый внешние слой может иметь толщину до примерно 25 микрон, предпочтительно до примерно 15 микрон, более предпочтительно между примерно 0,5 и 10 микрон, и еще более предпочтительно между примерно 0,5 и 7 микрон. Указанная толщина двух внешних слоев может быть одинаковой или различной.

Один или более слоев пленки согласно настоящему изобретению может содержать любые добавки, обычно используемые при изготовлении полимерной пленки. Таком образом, при необходимости могут добавляться такие агенты как пигменты, смазки, антиоксиданты, акцепторы радикалов, поглотители УФ, термические стабилизаторы, анти-блокирующие агенты, поверхностно-активные агенты, агенты, улучшающие скольжение, оптические блескообразующие добавки, усилители блеска, модификаторы вязкости.

В частности, для улучшения обработки пленки в высокоскоростном упаковочном оборудовании в один или оба поверхностных слоя могут добавляться агенты, улучшающие скольжение и/или анти-блокирующие агенты. Указанные добавки могут добавляться в форме концентрата в основную полиэфирную смолу. Количество добавок обычно находится в диапазоне от 0,2 до 5% от общего веса указанного слоя.

Полиэфирная пленка согласно настоящему изобретению дополнительно содержит запечатываемое под действием нагревания покрытие, нанесенное на по меньшей мере одну поверхность основной полиэфирной пленки. В соответствии со Словарем Упаковочных Терминов Ассоциации Гибкой Упаковки, запечатываемое под действием нагревания покрытие является "адгезивным покрытием, наносимым на упаковочный материал, которое способно активироваться под действием нагревания, давления и во время расширения и образовывать связь. Указанное покрытие может наноситься в виде горячего расплава, из раствора растворителя или из водной эмульсии".

В настоящем изобретении, запечатываемое под действием нагревания покрытие предпочтительно наносят только на одну поверхность основной полиэфирной пленки. Указанное запечатываемое под действием нагревания покрытие пленки согласно настоящему изобретению может быть нанесено как из расплава, так и, предпочтительно, из раствора. Запечатываемое под действием нагревания покрытие обычно наносят из раствора, содержащего от 5% до 50%, от 15% до 50%, от 20% до 40 вес. % твердого полимера в подходящем растворителе, обычно в органическом растворителе.

В настоящем изобретении, запечатываемое под действием нагревания высушенное покрытие содержит по меньшей мере 70%, 80%, 90%, 95 вес. % одного или более аморфных сополимеров. Подходящие аморфные сополимеры содержат звенья терефталевой кислоты и нафталиндикарбоновой кислоты и по меньшей мере диол. Более предпочтительно, указанные аморфные сополимеры содержат звенья терефталевой кислоты, нафталиндикарбоновой кислоты и неопентилгликоля, диэтиленгликоля и этиленгликоля. Указанное запечатываемое под действием нагревания покрытие содержит от 20 до 50 вес. % звеньев терефталевой кислоты, от 5 до 25 вес. % звеньев нафталиндикарбоновой кислоты, остальное составляют один или более диолы (гликоли), перечисленные выше. Предпочтительными диолами являются неопентилгликоль, диэтиленгликоль и этиленгликоль.

Предпочтительно, указанное запечатываемое под действием нагревания покрытие согласно настоящему изобретения содержит от 30 до 40 вес. % звеньев терефталевой кислоты.

Предпочтительно, указанное запечатываемое под действием нагревания покрытие согласно настоящему изобретения содержит от 10 до 20 вес. % звеньев нафталиндикарбоновой кислоты.

В предпочтительном варианте осуществления, запечатываемое под действием нагревания покрытие содержит от 20 до 50 вес. % или от 30 до 40 вес. % звеньев терефталевой кислоты, от 5 до 25 вес. % или от 10 до 20 вес. % звеньев нафталиндикарбоновой кислоты, от 10 до 25 вес. % неопентилгликоля, от 10 до 25 вес. % диэтиленгликоля и от 10 до 25 вес. % этиленгликоля.

В предпочтительном варианте осуществления, запечатываемое под действием нагревания покрытие состоит из от 20 до 50 вес. % или от 30 до 40 вес. % звеньев терефталевой кислоты, от 5 до 25 вес. % или от 10 до 20 вес. % звеньев нафталиндикарбоновой кислоты, от 10 до 25 вес. % неопентилгликоля, от 10 до 25 вес. % диэтиленгликоля, от 10 до 25 вес. % этиленгликоля и, необязательно, агент, предотвращающий запотевание.

В предпочтительном варианте осуществления, запечатываемое под действием нагревания покрытие содержит от 30 до 40 вес. % звеньев терефталевой кислоты, от 13 до 19 вес. % звеньев нафталиндикарбоновой кислоты, от 15 до 21 вес. % неопентилгликоля, от 11 до 17 вес. % диэтиленгликоля и от 14 до 20% этиленгликоля.

В предпочтительном варианте осуществления, запечатываемое под действием нагревания покрытие состоит из от 30 до 40 вес. % звеньев терефталевой кислоты, от 13 до 19 вес. % звеньев нафталиндикарбоновой кислоты, от 15 до 21 вес. % неопентилгликоль, от 11 до 17 вес. % диэтиленгликоля, от 14 до 20 вес. % этиленгликоля и, необязательно, агент, предотвращающий запотевание.

В предпочтительном варианте осуществления, запечатываемое под действием нагревания покрытие состоит из от 30 до 40 вес. % звеньев терефталевой кислоты, от 13 до 19 вес. % звеньев нафталиндикарбоновой кислоты, от 15 до 21 вес. % неопентилгликоля, от 14 до 20 вес. % диэтиленгликоля, от 11 до 17 вес. % этиленгликоля и, необязательно, агент, предотвращающий запотевание.

Указанные звенья принадлежат к тем же или различным сополимерам полиэфира.

Запечатываемое под действием нагревания покрытие указанной пленки содержит менее 5%, 3%, 1% полимеров, которые являются несовместимыми с полиэфиром (анти-РЕТ полимер), как определено ранее.

Предпочтительно, запечатываемое под действие нагревания покрытие не содержит любые анти-РЕТ полимеры.

В указанных предпочтительных вариантах осуществления, запечатываемое под действием нагревания покрытие преимущественно содержит агент, предотвращающий запотевание, как указано здесь и далее.

Подходящим покрытием для указанного запечатываемого под действием нагревания покрытия является, например, коммерчески доступная композиция компании Akzo Nobel под торговым наименованием Therm-Flex 5908 (также обозначаемая как Hold-Flex 5908), которая дополнительно содержит агент, предотвращающий запотевание (дитридецил-сульфосукцинат).

Предпочтительно, указанное запечатываемое под действием нагревания покрытие, подходящие для пленки согласно настоящему изобретению демонстрирует температуру стеклования Tg, измеренную с помощью дифференциального сканирующего калориметра в соответствии с ASTM Е-1356, как описано в настоящем описании, большую чем 10°C, чем 15°C или более предпочтительно большую чем 20°C.

Предпочтительно, указанная Tg запечатываемого под действием нагревания покрытия составляет менее 70°C, менее 50°C, менее 35°C или более предпочтительно менее 25°C, измеренная в соответствии с тем же методом.

Предпочтительно, указанная Tg запечатываемого под действием нагревания покрытия находится в диапазоне от 10 до 70°C, более предпочтительно от 15 до 50°C, еще более предпочтительно от 20 до 35°C, от 20°C до 30°C, наиболее предпочтительно от 20 до 25°C, измеренная в соответствии с тем же методом.

Предпочтительно, указанный слой покрытия наносят на основную полиэфирную пленку в количестве сухого веса покрытия (в граммах), большем 0,8 г/м2, или большем 1,0 г/м2 или большем 1,5 г/м2.

Предпочтительно, количество слоя покрытия находится в диапазоне от 0,5 до 6,0 г/м2, более предпочтительно от 0,8 до 5,0 г/м2, в частности от 1,0 до 3,0 г/м2, наиболее предпочтительно от 1 до 2 г/м2.

Толщина сухого слоя покрытия находится предпочтительно в диапазоне от 0,2 до 5,0 микрон, более предпочтительно от 0,25 до 3,0 микрон, и в частности от 0,3 до 2,0 микрон.

Уменьшающаяся под действием нагревания пленка согласно настоящему изобретению может не иметь или иметь незначительное свободное сжатие при температурах ниже 140°C. Указанное свободное сжатие (в каждом направлении) может быть менее 5% при температурах до 100°C, до 120°C, даже до 140°C и указанное свободное сжатие (в каждом направлении) может быть по меньшей мере 3% при 160°C.

Обычно свободное сжатие (в каждом направлении) не превышает 20% среди обычных полиэфирных пленок, запечатываемых под действием температуры, в частности в диапазоне от 100°C до 200°C, или от 140 до 200°C. Указанное сжатие обычно не превышает 20% (в каждом направлении) при 150°C, при 160°C, и даже при 180°C.

Свойства пленки согласно настоящему изобретения к сжатию также может быть адаптированы для приложений, в которых требуются более высокие значения сжатия и натяжения при уменьшении, например, когда предполагается использованием пленок для производства мешков или когда используемые контейнеры способны выдерживать более высокие значения сжатия и усилия. В этих случаях, свободное сжатие (в каждом направлении) может быть по меньшей мере 5% при 140°C, предпочтительно по меньшей мере 10%, но указанное сжатие в общем не превышает 30% (в каждом направления) при 150°C, при 160°C, и даже при 180°C.

В частности, при использовании для производства мешков пленки согласно настоящему изобретения могут иметь более высокие значения свободного сжатия, в частности свободное сжатие более 10% при 100°C, предпочтительно более 15%, еще более предпочтительно более 20%, наиболее предпочтительно более 25% в продольном и/или поперечном направлениях. Такое свободное сжатие может быть получено специалистом в данной области техники посредством неиспользования стадии обжига или снижения его температуры и продолжительности.

Максимальное значение натяжения при сжатии пленки согласно настоящему изобретению обычно составляет не менее 5 кг/см2, 8 кг/см2 или даже 10 кг/см2 в по меньшей мере одном направлении.

Максимальное значение натяжения при сжатии пленки не превышает 60 кг/см2, 50 кг/см2, 40 кг/см2, 30 кг/см2 в каждом направления.

Обычно пленки согласно настоящему изобретению имеют следующие комбинации свойств свободного сжатия/натяжения при сжатии в каждом направления: сжатие менее 5% при 100°C и по меньшей мере 3% при 150°C и натяжение при уменьшении, не превышающее 60 кг/см2. Предпочтительно, пленки согласно настоящему изобретению обладают степенью сжатия в каждом направления менее 5% при 100°C и по меньшей мере 3%, но не более 20% при 150°C и натяжение при сжатии, не превышающее 60 кг/см2 в каждом направлении. Еще более предпочтительно, указанные пленки согласно настоящему изобретению имеют степень сжатия в каждом направления менее 5% при 100°C и по меньшей мере 3%, но не более 20% при 150°C и натяжение при уменьшении, не превышающее 50 кг/см2 в каждом направлении.

Указанная пленка согласно настоящему изобретению дополнительно предпочтительно характеризуется остаточным натяжением при уменьшении значений при 5°C (см. экспериментальный метод, описанный в настоящем описании) в продольном и в поперечном направлениях по меньшей мере 250 г/см2 и/или не более 700 г/см2, предпочтительно между 300 и 550 г/см2, еще более предпочтительно между 300 и 450 г/см2 в комбинации с любым из вариантов осуществления, описанных выше в отношении свойств свободного сжатия и натяжения при уменьшении.

Указанная пленка согласно настоящему изобретению предпочтительно содержит по меньшей мере одну поверхность, обладающую свойствами предотвращения запотевания. Обычно, поверхностью, обладающей свойствами предотвращения запотевания, является поверхность покрытия, запечатываемого под действием нагревания, то есть поверхность, обращенная непосредственно к продукту, расположенному в контейнере.

Для получения не запотевающей поверхности, предотвращающие запотевание агенты могут быть добавлены непосредственно в композицию запечатываемого под действием нагревания покрытия. Количество предотвращающих запотевание агентов, добавляемых в запечатываемое под действием нагревания покрытие обычно составляет от 0,5 до 15%, от 1 до 10%, от 1 до 5% в пересчете на вес сухого вещества покрытия. Предпочтительно, указанное запечатываемое под действием нагревания покрытие пленки согласно настоящему изобретению содержит добавки, предотвращающие запотевание.

В качестве альтернативы, указанный агент, предотвращающий запотевание, может быть в форме покрытия, нанесенного на запечатываемое под действием нагревания покрытие. Могут быть использованы обычные методики нанесения агента, предотвращающего запотевание, на указанную пленку согласно настоящему изобретению, такие как покрытие с помощью глубокой печати, инвертированное покрытие, покрытие с помощью стержня с резервуаром, распыление. Количество агента, предотвращающего запотевание покрытия, не ограничено каким-либо образом, но может быть от 0,1 до 8 мл/м2, от 0,5 до 7 мл/м2, от 0,5 до 5 мл/м2.

Подходящими агентами, предотвращающими запотевание, являются неионные сурфактанты, такие как сложные эфиры многоатомного спирта и жирной кислоты, амины высших жирных кислот, амиды высших жирных кислот, простые эфиры полиоксиэтилена высших жирных спиртов, и аддукты этиленоксида и амидов и аминов высших жирных кислот. Наиболее предпочтительными среди них являются сложные эфиры многоатомного спирта и жирной кислоты, простые эфиры полиоксиэтилена и высших жирных спиртов и сложные эфиры глицерина и жирных кислот.

Наиболее подходящими для пленки согласно настоящему изобретения являются добавки семейства алкилсульфосукцината, в частности дитридецилсульфосукцинат.

Второй целью согласно настоящему изобретению является предоставление способа производства пленки в соответствии с первой целью согласно настоящему изобретению, который содержит:

i) обеспечение моноаксиально или биаксиально ориентированной основной полиэфирной пленки, имеющей коэффициент разрыва, определяемый как соотношение между усилием инициации разрыва, измеренным в соответствии с ASTM D-1004, и общей толщиной основной пленки, по меньшей мере 37 грамм-сил/микрон в по меньшей мере одном из продольного или поперечного направлений,

ii) создание покрытия указанной моноаксиально или биаксиально ориентированной основной полиэфирной пленку путем нанесения запечатываемого под действием нагревания покрытия, содержащего один или более аморфных сополимеров, содержащих звенья терефталевой кислоты, нафталиндикарбоновой кислоты и по меньшей мере диол, при этом указанное запечатываемое под действием нагревания покрытие содержит от 20 до 50 вес. % звеньев терефталевой кислоты и от 5 до 25 вес. % звеньев нафталиндикарбоновой кислоты на по меньшей мере одну поверхность основной полиэфирной пленки, обеспечивая таким образом моно- или биаксиально ориентированную полиэфирную пленку с покрытием,

iii) в случае получения моноаксиально ориентированной пленки с покрытием, ориентирование указанной моноаксиально ориентированной пленки с покрытием в другом из LD или TD направлений, обеспечивая таким образом биаксиально ориентированную полиэфирную пленку с покрытием, и

iv) высушивание указанной биаксиально ориентированной полиэфирной пленки с покрытием.

Настоящий способ также может дополнительно включать:

v) отжиг указанной биаксиально ориентированной основной полиэфирной пленки, перед или после нанесения покрытие, и/или

vi) обработку биаксиально ориентированной основной полиэфирной пленки с целью химической или физической модификации поверхности перед нанесением покрытия для улучшения адгезии между указанным запечатываемым под действием нагревания покрытием и пленкой.

Указанная биаксиально ориентированная основная полиэфирная пленка может быть получена в соответствии со следующими стадиями:

a) совместная экструзия смолы пленки через плоский шаблон,

b) последовательная или одновременная биаксиальная ориентация полученного отлитого листа до степени ориентации в продольном направления выше, чем 2:1, предпочтительно выше, чем 3:1, и до степени ориентации в поперечном направлении выше, чем 2:1, предпочтительно выше, чем 3:1;

c) необязательно отжиг или термофиксация указанной ориентированной пленки, соответственно, при температурах от 70 до 100°C или от 130 до 210°C;

d) охлаждение пленки при температуре в диапазоне от 10 до 40°C.

Указанная основная полиэфирная пленка может быть получена в соответствии с обычными методиками, например, как описано в ЕР 2714390.

Получение настоящей основной полиэфирной пленки включает наполнение экструдера твердым полимером или смесью шариков полимер в различных слоях, расплавление полимерных шариков в экструдере и направление расплавленной смолы из указанных слоев в плоский шаблон для экструзии, где они комбинируются с получением желаемой последовательности. Полученную пленку, которая имеет толщину предпочтительно от примерно 0,1 мм до примерно 2 мм, охлаждают, например, посредством охлаждающего вала, обычно с использованием воздушного ножа.

Затем охлажденное полотно необязательно пропускают через устройство облучения, обычно содержащее камеру для облучения, окруженный защитным щитом. Плоское полотно в действительности могут подвергать электронами высокой энергии (а именно, ионизирующее излучение) от трансформаторного ускорителя с железным сердечником. Облучение осуществляют, чтобы вызвать образование поперечных сшивок. Плоское полотно предпочтительно пропускают через камеру для облечения на валах. Таким образом возможно подходящим образом комбинировать количество валов и длину пути полотна внутри устройства для облучения для осуществления более одного облучения полотна с помощью тонизирующего излучения. В одном варианте осуществления, полотно облучают с дозой от примерно 10 до примерно 200 кГр, предпочтительно от примерно 15 до примерно 150 кГр, и более предпочтительно от примерно 20 до примерно 120 кГр, при этом наиболее предпочтительное количество облучения зависит от применяемых полимеров и от пленки в качестве конечного продукта. Поскольку предпочтительно осуществляют облучение экструдированного отлитого листа непосредственно перед ориентацией, как описано выше, его также можно осуществлять, в качестве альтернативы или дополнительно, во время ориентации или после нее.

Ориентация может быть осуществлена посредством сушильного аппарата одновременно или последовательно, предпочтительно одновременно.

В процессе одновременной ориентации, необязательно облученную пленку затем пропускают через зону предварительного нагрева в сушильном аппарате для одновременного процесса, в предварительным пропусканием через нагретую инфракрасную печку или без него. Температура печи в указанной зоне предварительного нагрева, ее длина и время прохода пропускаемого полотна в указанной зоне (то есть, скорость полотна) может варьироваться подходящим образом для того, чтобы довести полотно до желаемой температуры для биаксиальной ориентации. В предпочтительном варианте осуществления, указанная температура ориентация находится между примерно 90°C и примерно 140°C, а указанную температуру зоны предварительного нагрева поддерживают между примерно 90°C и примерно 150°C. В указанной зоне предварительного нагрева, указанное полотно сжимается, но еще не растягивается. После этого, полученное, необязательно облученное, и сжатое полотно направляют в зону растягивания сушилки одновременного растягивания. Любые средства одновременного растягивания могут быть использованы в указанной зоне. Предпочтительно, однако чтобы зажимы вращались через петли в разные стороны рамки сушильного аппарата посредством линейного синхронного двигателя. Подходящая линия с технологией для одновременного растягивания с линейным двигателем сконструирована компанией Bruckner GmbH и рекламируется как линия LISIM®.

Альтернативной линией для одновременного растягивания экструдированной плоской пленки является линия Andritz MESIM®, механическая система на основе пантографа, оснащенная двумя раздельными монорельсами на каждой стороне устройства для ориентации, которые определяют, посредством расхождения, отверстие пантографа. Также могут использоваться такие технологии одновременного растягивания рамки как технология "фиксированного пантографа" и "шпиндельная" технология.

Конфигурация указанной ширильно-сушильной машины может варьировать в зависимости от желаемых степеней растяжения. Указанные степени растяжения, которые применяют в способе согласно настоящему изобретения, обычно составляют между примерно 2:1 и примерно 5:1 для растяжения в направлении MD и между примерно 2:1 и примерно 5:1 для растяжения в направлении TD. Однако, предпочтительно, чтобы применялась степень растяжения более 2,5:1 в обоих направлениях, при этом наиболее предпочтительной является степень растяжения, выше 3:1 в обоих направлениях. Указанную температуру в зоне растяжения поддерживают близкой к выбранной температуре ориентации Т.

Затем растянутую пленку транспортируют в зону, в которой, в зависимости от того, какую пленку желательно получить, уменьшающуюся под действием нагревания пленку или не уменьшающуюся под действием нагревания пленку, может применяться обработка в зоне релаксации/отжига или зоне термофиксации, нагретой до температуры примерно 70-100°C или 130-210°C, соответственно,.

В способе последовательной ориентации, необязательно облученную пленку сначала ориентируют в одном направлении, обычно в продольном направлении, то есть по ходу направления транспортировки пленки в растяжной правильной машине, и затем в поперечном направлении. Продольное растяжение экструдированного продукта обычно осуществляют посредством набора вращающихся валиков (MDO), которые вращаются с различными скоростями. По меньшей мере одна из первых пар валиков являются нагретой, например посредством внутренней циркуляции горячего масла. Поперечное растягивание обычно осуществляют в ширильно-сушильной машине (TDO), которая содержит определенное количество зон нагрева и подходящие средства растяжения.

Для производства многослойной уменьшающейся под действием нагревания пленки согласно настоящему изобретению полимеры основного слоя, для производства запечатываемого под действием нагревания внешнего слоя и, если необходимо, для производства второго внешнего слоя используют различные экструдеры. Расплавы экструдируют через многослойный плоскощелевой мундштук и охлаждают на прохладном валике. Продольно растягивание (MDO) экструдированного материала обычно осуществляют при диапазоне температур от 60 до 120°C, предпочтительно от 70 до 100°C.

При поперечном растягивании (TDO), температуру пленки поддерживают в диапазоне от 90°C (зона предварительного нагрева) до 130°C (зона растяжения), предпочтительно от 90°C (зона предварительного нагрева) до 110°C (зона растяжения).

Степень продольного растяжения находится в диапазоне от 2,0:1 до 5,0:1, предпочтительно от 2,3:1 до 4,8:1. Степень поперечного растяжения обычно находится в диапазоне от 2,4:1 до 5,0:1, предпочтительно от 2,6:1 до 4,5:1. Отжиг или термофиксацию осуществляют при температуре от 70 до 100°C или от 130 до 210°C, указанные температуры зависят от желаемой степени растяжения.

После стадии отжига или термофиксации, пленку транспортируют в зону охлаждения, где главным образом либо холодный воздух, либо воздух обычной температуры, используют для охлаждения пленки. Температуру указанной зоны охлаждения обычно поддерживают между примерно 20 и примерно 40°C. В конце указанной линии, края указанной пленки, которые удерживались зажимами и не были ориентированы, отрезают и полученную биаксиально ориентированную, уменьшающуюся под действием нагревания или термостабильную пленку скручивают с предварительным нарезанием указанной пленки на куски необходимой ширины или без такого нарезания.

Затем указанную пленку сматывают способом, необходимым для использования потребителем.

Для того, чтобы осуществлять повторное использованием отрезанных краев или по меньшей мере их части, предпочтительно может быть использован шаблон с множеством патрубков на стадии совместной экструзии так, что указанные отрезанные края экструдированной пленки, которые удерживались зажимами, являются чистым монополимером или композицией полимеров, обычно используемом в настоящем способе, полимером или полимерами первого внешнего слоя.

Полученная таким образом пленка имеет разброс толщины менее 10 процентов, предпочтительно менее 8 процентов, и более предпочтительно менее 5 процентов.

Обычно основная полиэфирная пленка, которая произведена в соответствии с настоящим описанием, демонстрирует коэффициент разрыва более 37 г-сил/микрон и заявитель обнаружил, что свойства инициации разрыва указанной основной пленки по существу сохраняются в соответствующей пленке с покрытием согласно настоящему изобретению.

Однако, специалист в данной области техники может осуществить выбор подходящей основной полиэфирной пленки согласно настоящему изобретения путем исключения пленок, которые не соответствуют необходимым требованиям из-за слишком низких значений коэффициентов разрыва.

Соответственно, специалист в данной области техники, принимая во внимание снижение значений коэффициента разрыва ввиду увеличения толщины, связанной с нанесением покрытия, способен выбрать основную пленку с достаточно высоким коэффициентом разрыва для того, что получить готовую пленку с покрытием с коэффициентом разрыва по меньшей мере 37 г-сил/микрон.

В действительности, если ТВ и ТС означает толщину основной пленки и пленки с покрытием, соответственно, TRC означает желаемый коэффициент разрыва пленки с покрытием и, предполагая, что усилие инициации разрыва является по существу таким же для основной пленки и пленки с покрытием, минимальный коэффициент разрыва основной пленки (TRB) может рассчитываться в соответствии со следующей формулой I

Например, рассматривая основную пленку толщиной 33 микрона (ТВ), покрытую покрытием толщиной 4 микрона, обеспечивая таким образом пленку с покрытием 37 микрон (ТС), и, предполагая, что усилие инициации разрыва является по существу таким же для основной пленки и пленки с покрытием, следует, что основная пленка является подходящей для получения пленки с покрытием с коэффициентом разрыва по меньшей мере 37 г-сил/микрон (TRC) согласно настоящему изобретения, если она имеет коэффициент разрыва по меньшей мере 41,5 г-сил/ микрон (TRB).

В случае увеличения или уменьшения усилия инициации разрыва, специалист в данной области техники, руководствуясь настоящим описанием и Примерами, будет способен выбрать основную пленку, подходящую для получения пленки с покрытием согласно настоящему изобретению с желаемым коэффициентом разрыва и свойствами запечатывания/отслаивания.

Пленки, полученные таким образом, могут быть подвергнуты обработке коронным разрядом для улучшения характеристик восприимчивости к печати поверхности пленки.

Предпочтительно, однако, чтобы основная пленка не подвергалась обработке коронным разрядом.

В некоторых вариантах осуществления, указанные пленки согласно настоящему изобретения обрабатывают коронным разрядом перед нанесением запечатываемого под действием нагревания покрытия.

Указанное запечатываемое под действием нагревания покрытие может быть нанесено на основную пленку на любой одной из следующих стадий способа получения основной пленки: (i) между фазами продольного и поперечного растягивания, если осуществляется способ последовательной ориентации; (ii) после окончательного поперечного растягивания или одновременного растягивания или iii) после стадии отжига.

Покрытия на основе растворителя предпочтительно наносят после поперечного растягивания или стадии отжига, тогда как покрытия на основе воды предпочтительно наносят перед стадией поперечного растягивания.

Предпочтительное запечатываемое под действием нагревания покрытие для настоящего способа содержит от 20 до 50 вес. % звеньев терефталевой кислоты, от 5 до 25 вес. % звеньев нафталиндикарбоновой кислоты, от 10 до 25 вес. % звеньев неопентилгликоль, от 10 до 25 вес. % звеньев диэтиленгликоля и от 10 до 25 вес. % звеньев этиленгликоля. Более предпочтительные запечатываемые под действием нагревания покрытия содержат от 30 до 40 вес. % звеньев терефталевой кислоты, от 13 до 19 вес. % звеньев нафталиндикарбоновой кислоты, от 15 до 21 вес. % звеньев неопентилгликоль, от 11 до 17 вес. % звеньев диэтиленгликоля и от 14 до 20 вес. % звеньев этиленгликоля.

Указанное запечатываемое под действием нагревания покрытие наносят на основную пленку любым обычным подходящим способом, таким как покрытие опусканием в раствор, покрытие капельным распылением, покрытие обратным вращающимся валиком, покрытие глубокой печатью или покрытие через щелевой распределитель.

Перед нанесением запечатываемого под действием нагревания покрытия на основную пленку, открытая поверхность может быть подвергнута химической или физической обработке, модифицирующей поверхность, для улучшения адгезии между этой поверхностью и покрытием, которое наносят позднее. Предпочтительной обработкой является обработка открытой поверхности субстрата для получения электрического стресса высоким напряжением, сопровождаемого коронным разрядом. Другими подходящими обработками является плазма и пламя (последнее используют, когда наносимое покрытие приготовлено с помощью негорючих растворителей). В качестве альтернативы, субстрат может быть предварительно обработан с помощью химического праймера.

Третьей целью согласно настоящему изобретению является предоставление упаковки, содержащей контейнер, продукт и крышку, выполненную из биаксиально ориентированной полиэфирной пленки с покрытием согласно первой цели настоящего изобретения, запечатанной поверх контейнера.

Обычно, поверхность указанного контейнера контактирует с продуктом, то есть указанная поверхность вовлечена в образование запечатанного пространства с помощью запечатывающей пленки, содержащей полиэфирные смолы, обычно аморфные полиэфирные смолы (АРЕТ). Например, указанный контейнер может быть выполнен из картона, покрытого полиэфиром или он может быть целиком сделан из полиэфирной смолы. Примерами подходящих контейнеров для упаковки согласно настоящему изобретению являются контейнеры, выполненные из КРЕТ, АРЕТ, АРЕТ/КРЕТ, либо вспененных, либо невспененных, то есть твердых, или, что еще более неожиданно, из алюминия.

Указанную упаковку производят способами, хорошо известными специалистам в данной области техники. Как только пищевой продукт, который необходимо упаковать, помещен на контейнер, указанный контейнер запечатывают биаксиально ориентированной полиэфирной пленкой с покрытием согласно настоящему изобретению посредством температурной обработки и/или с помощью давления с использованием обычных методик и оборудования. Указанную пленку помещают на контейнер таким образом, что указанное запечатываемые под действием нагревания покрытие контактирует с поверхностью указанного контейнера. Запечатывание осуществляют посредством нагретой рамки при температурах от 100°C до 200°C, от 120°C до 200°C, от 140°C до 200°C, от 160°C до 200°C при давлении от 2 до 10 бар, от 4 до 8 бар. Время запечатывания обычно составляет порядка от 0,3 до 2,0 секунд, от 0,5 до 1,0 секунд. Тепло, генерируемое запечатывающей рамкой, независимо от непродолжительности времени запечатывания, вызывает уменьшение пленки в обоих направлениях без повреждения контейнера, что приводит к образованию туго натянутой герметично запечатанной крышки. Не требуется избытка пленки для запечатывания контейнера, поскольку уменьшение пленки происходит только после того, как пленка плотно удерживается между запечатывающей рамкой и краем указанного контейнера.

Указанная упаковка является подходящей для применения с готовыми пищевыми продуктами, также называемыми "готовая еда", которую предполагается разогревать в микроволновой печи или в любых других типах печи, таких как обычная конвекционная печь, печь прямого излучения и печь с нагнетаемым горячим воздухом.

Указанная упаковка, в частности, является подходящей для влажных или дышащих продуктов, таких как фрукты, овощи и сыр.

Четвертой целью согласно настоящему изобретению является предоставление мешка или многосекционной упаковки без поддона с жесткой рамкой, выполненного(ой) из биаксиально ориентированной полиэфирной пленки с покрытием согласно первой цели настоящего изобретения, запечатанной сама с собой.

В такой упаковке продукт помещают внутрь мешка, выполненного из пленки согласно настоящему изобретению, при этом указанный мешок может быть необязательно вакуумирован, и открытая часть мешка может быть закрыта посредством запечатывания с помощью нагревания или с использованием зажима, например, металлического. Обычный способ упаковки пищевых и непищевых продуктов заключается в получении небольших мешочков, полученных с использованием формовочно-фасовочно-укупорочных автоматов, таких как горизонтальная формовочно-фасовочно-укупорочный автомат (HFFS) или вертикальный формовочно-фасовочно-укупорочный автомат (VFFS).

Формовочно-фасовочно-укупорочный автомат, либо горизонтальный, либо вертикальный, обычно содержит шаблон для формирования из плоского листа пленки конфигурации в форме трубы, продольное запечатывающее устройство для запечатывания перекрывающихся продольных краев указанной пленки в конфигурации в форме трубы, конвейер для размещения внутри пленки в форме трубы продуктов, одного за другим, в подходящей пространственной конфигурации или, в случае заполнения трубы с помощью автомата VFFS, поперечное запечатывающее устройство для запечатывания пленки в форме трубы в поперечном направлении для разделения указанных продуктов на раздельные упаковки.

Указанное поперечное запечатывающее устройство может функционировать для одновременного запечатывания нижнего края ведущего мешка и переднего края следующего мешка, и разделения двух указанных запечатанных перемычек, а также ведущей упаковки от переднего края запечатываемой трубы.

В качестве альтернативы, в способе HFFS указанное поперечное запечатывание может осуществляться с отделением ведущего мешка от последующей части в форме трубы и запечатыванием передней части указанной последующей части в форме трубы с получением запечатанного дна следующего ведущего мешка. В этом случае, ведущий мешок, содержащий продукт, который следует упаковать имеет продольную запечатанную часть и только одну поперечную запечатанную перемычку. Затем он может быть вакуумирован перед созданием второй поперечной запечатанной перемычки, герметично закрывающей его. Также в этом случае, указанную ориентированную уменьшающуюся под действием нагревания термопластичную пленку согласно настоящему изобретению применяют в качества упаковочного материала и затем вакуумированную упаковку уменьшают для достижения желаемого внешнего вида.

В способах FFS, хотя поперечные запечатанные перемычки всегда являются запечатанными с образованием ребра, продольная запечатанная перемычка может быть как запечатанной с образованием ребра, так и запечатанной внахлест, то есть запечатанной перемычкой, в которой запечатываемый под действием нагревания слой пленки запечатывается с самым крайним слоем этой же пленки.

Указанный самый крайний или внешний слой также должен быть тщательно подобран по его устойчивости к нагреванию на стадии запечатывания. Например, предпочтительно выбирать для этого слоя полимер, имеющий точку плавления выше указанной температуры запечатывания.

Мешок из пленки согласно настоящему изобретению имеет широкий круг применений, предпочтительно для упаковки пищевых продуктов, в частности мяса, домашней птицы, сыра, обработанного и копченого мяса, свинины и баранины. Свойства указанной пленки, связанные с ее уменьшением, могут быть подобраны для того, чтобы гарантировать необходимую степень уменьшения указанного мешка вокруг продукта. Поскольку пленка согласно настоящему изобретения имеет очень хорошие механические свойства, указанный мешок будет иметь подходящую устойчивость с жестких условиях эксплуатации, чтобы сохранять свои механические и физические свойства при наполнении, вакуумировании, запечатывании, уменьшении под действием нагревания, упаковки в коробки, транспортировке, разгрузке и хранении в супермаркете розничной торговли, а также достаточную жесткость для того, чтобы также улучшить способ ее заполнения.

Многосекционная упаковка без поддона с жесткой рамкой, предполагаемая для использования в настоящем изобретении, описана в документе ЕР 2765092.

Пятой целью согласно настоящему изобретению является обеспечение применения указанной биаксиально ориентированной полиэфирной пленки с покрытием в соответствии с первой целью настоящего изобретения для упаковки пищевых продуктов, предпочтительно для приготовления пищи, такой как готовая пища, или для упаковки влажных или дышащих продуктов.

Кроме применений, указанных в настоящем описании выше, указанные пленки согласно настоящему изобретения могут преимущественно использоваться для производства многосекционной упаковки без поддона с жесткой рамкой, описанной в документе ЕР 2765092.

Примеры

Настоящее изобретение станем более понятным лучше со ссылкой на следующие Примеры, которые приводятся исключительно в иллюстративных целях и не ограничивают рамки и объем настоящего изобретения, который определяется формулой изобретения, приведенной ниже.

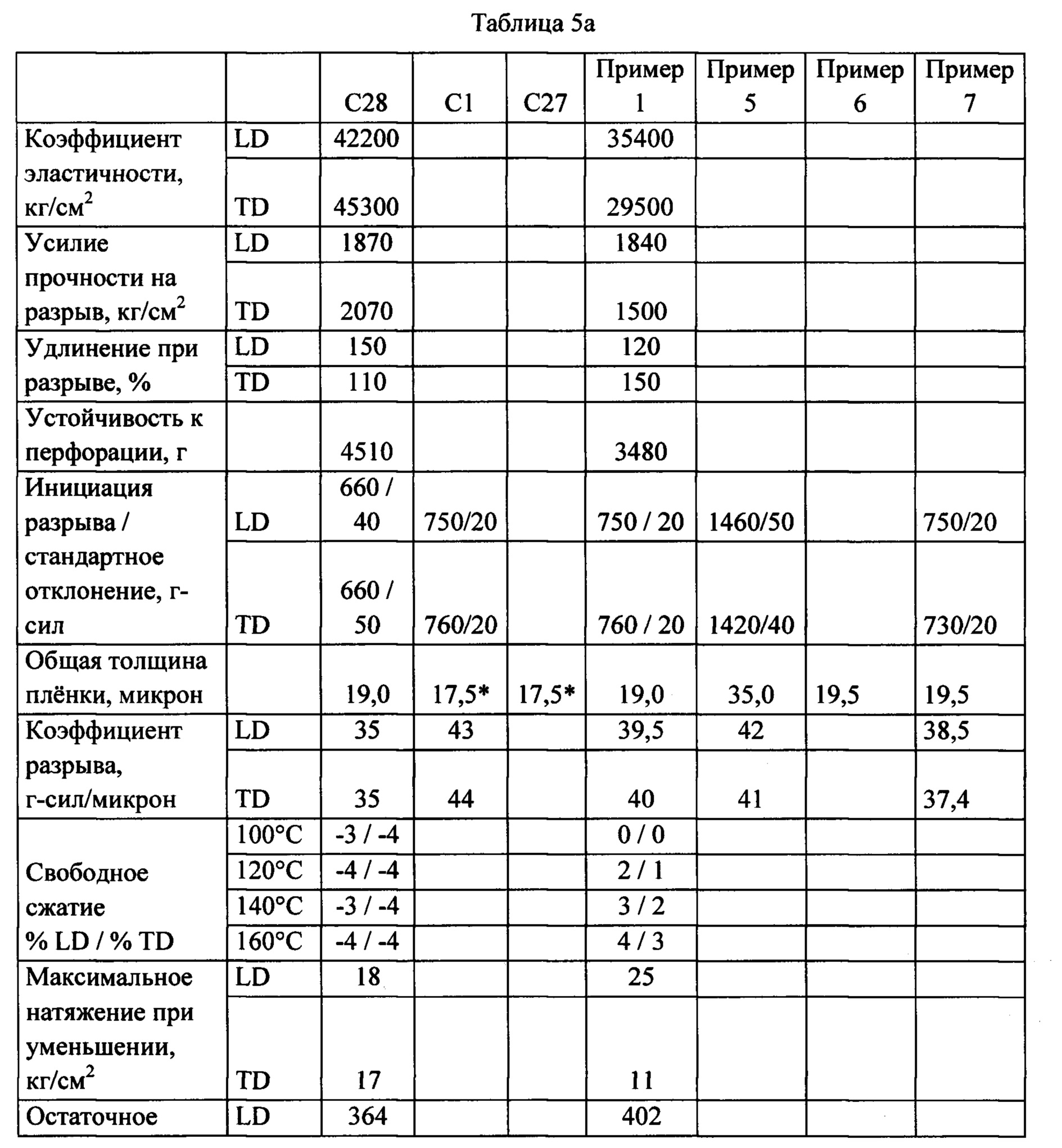

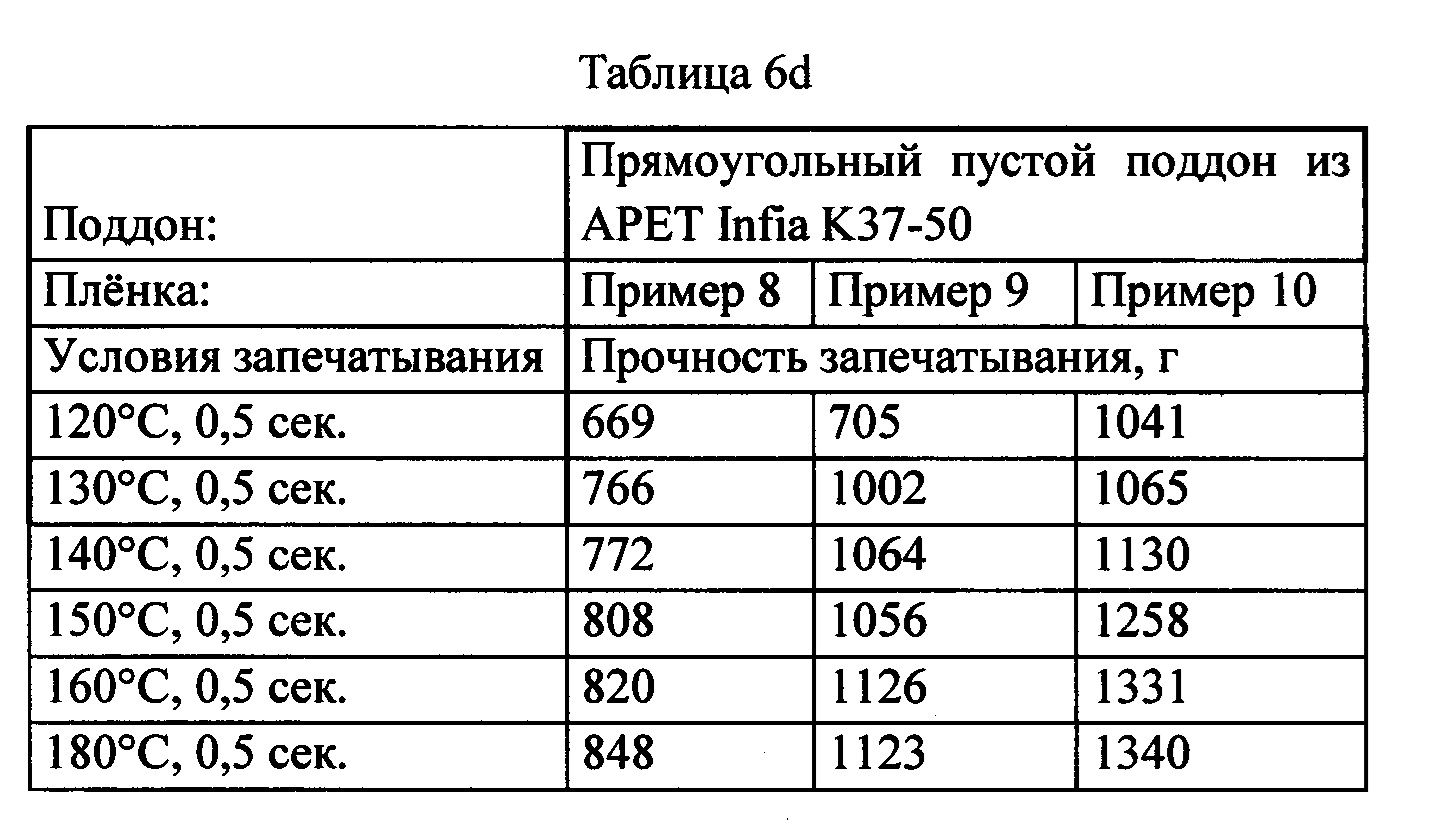

В следующих Примерах использовали полимеры и покрытия, указанные в Таблице 1, приведенной ниже.

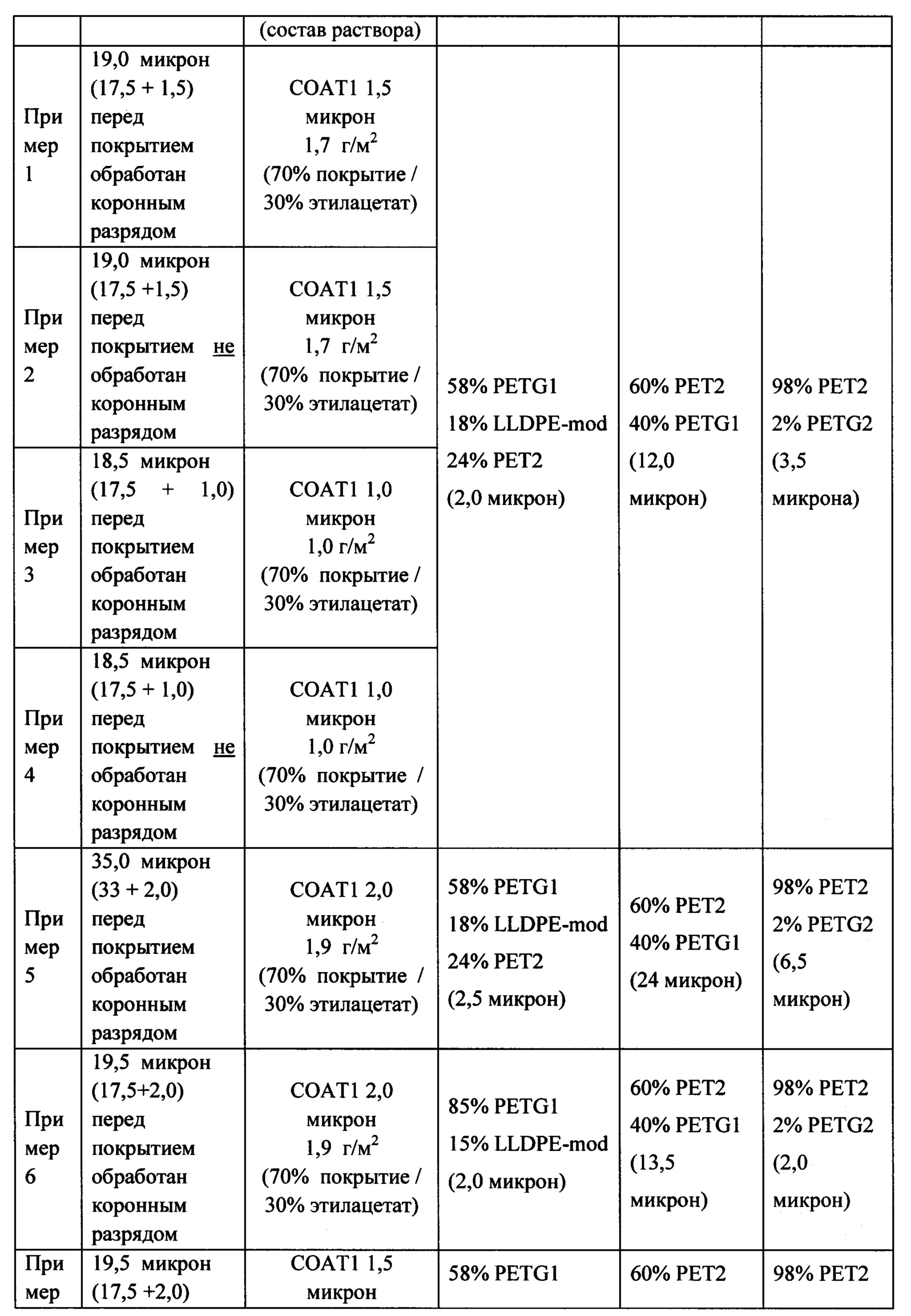

Примеры согласно настоящему изобретения и Примеры сравнения аккумулированы в Таблице 2.

В Таблице 2 также указано, была ли обработана пленка коронным разрядом перед нанесением покрытия и степень разведения использованных покрытий.

Все указанные выше пленки, за исключением С2 и С28 (которые являлись коммерчески доступными материалами производства DuPont), были получены способом плоской экструзии с последующей поточной одновременной обработкой в ширильно-сушильной машине с рамкой для ориентации. Основные условия процесса, использованные для растяжения и термостабилизации пленки, суммированы в настоящем описании ниже:

Соотношение MD: 3,6:1;

Соотношение TD: 3,6:1;

Температура предварительного нагревания: 98°C;

Температура растягивания: 98°C;

Температура термофиксации: 210°C.

Пленки, полученные таким способом, сначала охлаждали потоком воздуха при 30°C, а затем пропускали через охлаждающий валик, который охлаждали водой и поддерживали при 20°C.