Карбоксифункциональные продукты реакции на основе простого полиэфира и водные грунтовочные материалы, включающие продукты реакции - RU2731097C2

Код документа: RU2731097C2

Описание

Данное изобретение относится к инновационным водным грунтовочным материалам, которые включают карбоксифункциональные продукты реакции на основе простого полиэфира, полученные применяя диангидриды четырехосновных карбоновых кислот. Оно также относится к инновационным карбоксифункциональным продуктам реакции, полученным применяя специфические диангидриды четырехосновных карбоновых кислот, и к применению указанных продуктов реакции в водных грунтовочных материалах. Оно дополнительно относится к способу получения многослойных красочных систем, применяя водные грунтовочные материалы, а также к многослойным красочным системам, получаемым при помощи указанного способа.

Предшествующий уровень техники

Существует разнообразие известных способов получения многослойных цветных и/или с эффектом красочных систем (также называемые многослойная окончательная отделка). Предшествующий уровень техники (сравнить, например, заявку на патент Германии DE 199 48 004 А1, страница 17, линия 37, -страница 19, линия 22, или патент Германии DE 100 43 405 С1, колонка 3, абзац [0018], и колонка 8, абзац [0052], колонка 9, абзац [0057], в сочетании с колонкой 6, абзац [0039], - колонка 8, абзац [0050]), например, раскрывает следующий способ, который включает

(1) нанесение пигментированного водного грунтовочного материала на подложку,

(2) формирование полимерной пленки из покрывающего материала, нанесенного на этапе (1),

(3) нанесение материала покровного лака на полученную грунтовку, и последующее

(4) отверждение грунтовки вместе с покровным лаком.

Этот способ широко применяется, например, для подлинной окончательной отделки (OEM) автомобилей, а также для покраски металлических и пластмассовых частей для установки в или на транспортные средства. Современные требования по технологическим качествам таких красочных систем (покрытий) в применении являются значительными.

Постоянной повторяющейся задачей и одной до сих пор не решенной до полного удовлетворения предшествующим уровнем техники является сопротивление механическому воздействию полученных многослойных систем, особенно в отношении эффектов устойчивости к растрескиванию.

Качества грунтовочного материала, которые особенно важны в данном контексте, и покрытий, полученных из него, определяются, в частности, связующими веществами и добавками - например, конкретными продуктами реакции - которые присутствуют в грунтовочном материале.

Дополнительным фактором является то, что в настоящее время замена композиций покрытий на основе органических растворителей на водные композиции покрытий становится все более важной, для того чтобы удовлетворить растущие требования к совместимости с условиями окружающей среды.

ЕР 0546375 В1 раскрывает водные дисперсии, содержащие полиуретан, синтезированный из компонентов, включающих органические полиизоцианаты и дигидроксильные соединения, имеющие, по меньшей мере, две группы карбоновой кислоты или карбоксилата в молекуле, полученной реакцией дигидроксильных соединений с диангидридами четырехосновных карбоновых кислот, и применение этих дисперсий для получения покрытий, и изделий, покрытых этими дисперсиями, где гидрофильно модифицированные полиуретаны проявляют пониженную способность к набуханию в воде.

Задача

Задачей, решенной данным изобретением, было предоставление продукта реакции или грунтовочного материала, который может быть применен для получения покрытия, которое больше не имеет недостатков, упомянутых выше в предшествующем уровне техники. Более особенно, предоставление нового продукта реакции и его применение в водных грунтовочных материалах должны создать возможность для предоставления покрытий, которые показывают очень хорошую устойчивость к растрескиванию и которые в то же время могут быть получены экологичным способом посредством применения именно водных грунтовочных материалов.

Решение

Установленная задача была решена при помощи пигментированного водного грунтовочного материала, который включает карбоксифункциональный, продукт реакции на основе простого полиэфира, который возможно получить реакцией

(a) по меньшей мере, одного циклического диангидрида четырехосновных карбоновых кислот, имеющего алифатический, ароматический, или аралифатический радикал X, соединяющий мостиком две ангидридные группы

с

(b) по меньшей мере, одним простым полиэфиром общей структурной формулы (II)

в которой

R означает С3-С6 алкиленовый радикал и n выбирают соответственно так, что простой полиэфир (b) обладает среднечисловой молекулярной массой 500-5000 г/моль,

компоненты (а) и (b) применяют в реакции в молярном соотношении 0.7/2.3-1.6/1.7 и полученный продукт реакции обладает кислотным числом 5-80 мг КОН/г.

При условии, что n выбирают так, что указанный простой полиэфир обладает среднечисловой молекулярной массой 500-5000 г/моль может быть проиллюстрирован следующим образом: Где, например, R означает тетраметиленовый радикал и среднечисловая молекулярная масса должна составлять 1000 г/моль, n равно в среднем между 13 и 14. Из данных требований, специалист в данной области техники хорошо знает, как получить или выбрать соответствующий продукт реакции. Кроме этого, описание ниже, и особенно примеры, также предоставляют дополнительную информацию. Параметр n, таким образом, следует понимать как статистическое среднее значение, точно так же, как среднечисловая молекулярная масса.

Новый грунтовочный материал также называется ниже как грунтовочный материал изобретения. Предпочтительные варианты осуществления грунтовочного материала изобретения очевидны из следующего описания, а также из зависимых пунктов формулы изобретения.

Аналогично данное изобретение предоставляет продукт реакции на основе простого полиэфира, который возможно получить реакцией

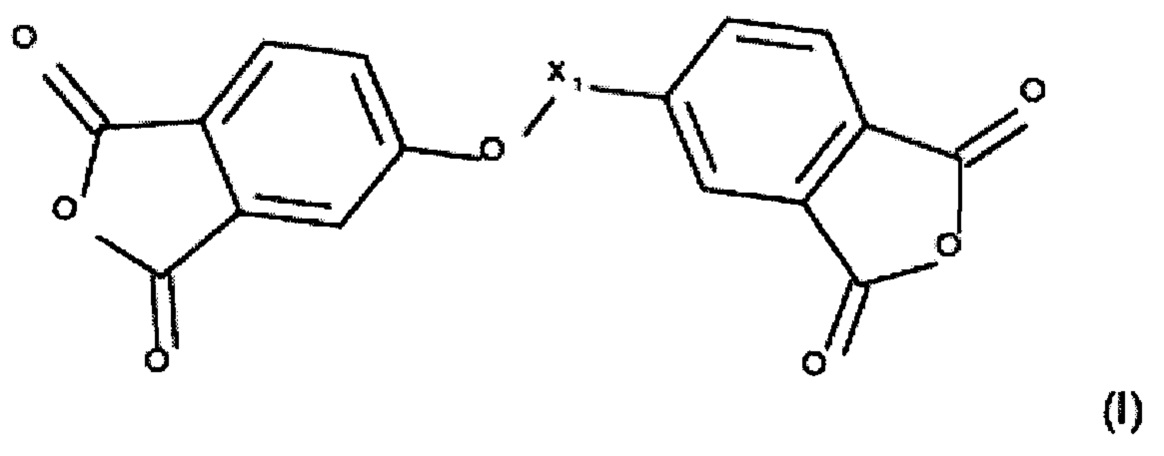

(a1) по меньшей мере, одного циклического диангидрида четырехосновных карбоновых кислот общей структурной формулы (I)

в которой

X1 означает связь или алифатический, ароматический или аралифатический радикал с

(b) по меньшей мере, одним простым полиэфиром общей структурной формулы (II)

в которой

R означает С3-С6 алкиленовый радикал и n выбирают соответственно так, что простой полиэфир (b) обладает среднечисловой молекулярной массой 500-5000 г/моль,

компоненты (al) и (b) применяют в реакции в молярном соотношении 0.7/2.3-1.6/1.7 и полученный продукт реакции обладает кислотным числом 5-80 мг КОН/г.

Применение продукта реакции в водных грунтовочных материалах или грунтовочные материалы на водной основе изобретения для улучшения устойчивости к растрескиванию аналогично предоставлено этим изобретением. Данное изобретение относится в немалой степени к способу получения многослойной красочной системы на подложке, а также к многослойной системе, полученной указанным способом.

Посредством применения продуктов реакции изобретения, грунтовочные материалы, применение которых в контексте получения покрытий, особенно многослойных красочных систем, приводит к очень хорошей устойчивости к растрескиванию. Грунтовочный материал изобретения и применение продукта реакции изобретения в грунтовочном материале могут быть применены в области подлинной окончательной отделки, особенно в автомобилестроительном секторе, и в области повторной отделки автомобилей. Компонент (а)

Продукты реакции для применения в водном грунтовочном материале в соответствии с изобретением могут быть получены, применяя циклические диангидриды четырехосновных карбоновых кислот, имеющие алифатический, ароматический, или аралифатический радикал X, соединяющий мостиком две ангидридные группы.

Циклические диангидриды четырехосновных карбоновых кислот, как известно, представляют собой органические молекулы, которые содержат две группы ангидрида карбоновых кислот, при этом две группы ангидрида карбоновых кислот каждая из которых является частью циклической группы молекулы. Молекула, таким образом, имеет, по меньшей мере, две циклические группы, в любом случае есть две циклические группы, в каждой из которых есть ангидридная группа. Эта форма расположения ангидридных групп автоматически означает, что реакция раскрытия кольца ангидридной группы, с гидроксильной группой, например, не приводит к распаду молекулы на две молекулы, вместо этого, только одна молекула присутствует даже после раскрытия кольца. Обычные, а также легко доступные и известные органические соединения с соответствующими ангидридными группами часто содержат эти ангидридные группы в форме пяти-членного алифатического кольца (относительно определения алифатический, смотри ниже). Циклические диангидриды четырехосновных карбоновых кислот, в которых две ангидридные группы присутствуют в пяти-членном алифатическом кольце, таким образом, последовательно предпочтительны в контексте данного изобретения. Примером, который можно привести, является пиромеллитовый диангидрид, диангидрид пиромеллитовой кислоты.

Радикал X, который соединен мостиком с ангидридными группами, может быть алифатическим, ароматическим, или аралифатическим (смешанный ароматический-алифатический) по своей природе. Он соединяет две группы ангидрида карбоновых кислот, каждая из которых присутствует в циклической группе, и, таким образом, является четырехвалентным радикалом. Радикал X предпочтительно содержит 4-40 атомов углерода, более особенно 4-27 атомов углерода.

Алифатическое соединение представляет собой насыщенное или ненасыщенное, органическое (т.е., содержащее углерод и водород) соединение, которое не является ароматическим и не является аралифатическим. Алифатическое соединение, например, может состоять исключительно из углерода и водорода (алифатический углеводород) или в дополнение к углероду и водороду также может включать гетероатомы в форме соединяющих мостиком или концевых функциональных групп или молекулярных фрагментов, определяемых позже ниже. Термин "алифатическое соединение", таким образом, дополнительно включает и циклические и ациклические алифатические соединения и также считается соответствующим общим термином в контексте данного изобретения.

Ациклические алифатические соединения могут иметь прямую цепь (линейные) или быть разветвленными. Линейные в этом контексте означает, что у рассматриваемого соединения нет разветвлений с точки зрения углеродной цепи, атомы углерода, вместо этого расположены исключительно в линейной последовательности в цепи. Разветвленные или нелинейные, таким образом, означают в контексте данного изобретения, что конкретное рассматриваемаое соединение имеет разветвление в углеродной цепи - другими словами, в отличии от линейных соединений, по меньшей мере, один атом углерода в рассматриваемом соединении является третичным или четвертичным атомом углерода. Циклические алифатические соединения или цикло-алифатические соединения представляют собой такие соединения, в которых, по меньшей мере, некоторые присутствующие атомы углерода соединены в молекуле таким способом, чтобы сформировать одно или несколько колец. Конечно, помимо кольца или множества колец, могут быть другие ациклические с прямой цепью или разветвленные алифатические группы или молекулярные фрагменты, которые присутствуют в цикло-алифатическом соединении.

Функциональные группы или молекулярные фрагменты в целях данного изобретения представляют собой такие группы, которые включают или состоят из гетероатомов таких как кислород и/или сера, например. Эти функциональные группы могут представлять собой соединяющие мостиком группы - т.е., например, группу простого эфира, группу сложного эфира, кето-, или сульфонилгруппу, или могут представлять собой концевую группу, такую как гидроксильные группы или карбоксильные группы, например. Для соединяющих мостиком и концевых функциональных групп также возможно присутствовать одновременно в алифатическом соединении.

Алифатическая группа, соответственно, является группой, которая выполняет условия, вышеизложенные для алифатических соединений, но является только частью молекулы.

Различение алифатических соединений и алифатических групп применяют для большей легкости понимания и более четкого определения по следующим причинам:

Если алифатический радикал выбирают в качестве X вышеупомянутых циклических диангидридов четырехосновных карбоновых кислот (а), то компонент (а), согласно определению, данному выше, очевидно будет представлять собой алифатическое соединение. Аналогично возможно, тем не менее, для компонента (а) этого типа, что оно будет выглядеть как соединение, которое состоит из двух ангидридных групп, каждая из которых расположена в кольцевой структуре, а также алифатического радикала, расположенного между ангидридными группами. Вторая форма представленного имеет преимущество, что группы, которые обязательно присутствуют в каждом случае, в этом случае две ангидридные группы, расположенные в кольцевой структуре, могут быть явно названы. По этой причине, эта форма представленного и названного также была выбрана в контексте определения компонентов (а).

Ароматическое соединение, как известно, представляет собой циклическое, планарное органические соединение, имеющее, по меньшей мере, одну ароматическую систему, означая, что присутствует, по меньшей мере, одна кольцевая система, имеющая полностью сопряженную я систему в соответствии с критерием ароматичности Хюккеля. Соединение, например, может представлять собой чисто углеводородное соединение (бензол, например). Также возможно, что определенные гетероатомы встроены в структуру кольца (пиридин, например). В ароматическом соединении, помимо одного или нескольких ароматических кольцевых систем, могут присутствовать дополнительные линейные и/или разветвленные углеводородные группы, а также, соединяющие мостиком и/или концевые функциональные группы как часть ароматического соединения, когда они присутствуют они формируют часть полностью сопряженной n системы. Например, два фенильных кольца, связанные кетогруппой или группой простого эфира, аналогично являются ароматическими соединениями.

Ароматическая группа, соответственно, в сенсе изобретения представляет собой группу, которая отвечает условию, вышеизложенному для ароматического соединения, но является только частью молекулы. Например, ссылка может быть сделана на ароматическую группу X компонента (а).

Аралифатическое соединение представляет собой органические соединение, которое включает ароматический и алифатический молекулярные фрагменты. Смешанное ароматическое-алифатическое соединение этого типа, соответственно, должно содержать не только ароматическую группу, но также и алифатическую группу.

Аралифатическая группа соответственно, в сенсе изобретения, представляет собой группу, которвя отвечает условиям, вышеизложенным для аралифатических соединений, но является только частью молекулы. Путем примера, ссылка может быть сделана на аралифатическую группу X компонента (а).

Для радикала X компонента (а) предпочтительно содержат не более, чем пять, более предпочтительно не более, чем три, более особенно не более, чем две, соединяющие мостиком функциональные группы такие как группы простого эфира, сложного эфира, кето-, или сульфонильные группы, например.

Аналогично предпочтительным для радикала X компонента (а) является, когда он не содержит концевые функциональные группы, которые могут привести к раскрытию кольца циклических ангидридов карбоновых кислот. Таким образом, является предпочтительным для радикала X компонента (а), не содержать концевые функциональные группы, выбранные из группы, включающей гидроксильные группы, карбоксильные группы, аминогруппы, и более предпочтительно не содержать концевые функциональные группы совсем.

Особенно предпочтительные радикалы X компонента (а) не содержат более, чем две соединяющие мостиком функциональный группы и концевые функциональные группы.

Циклическими диангидридами четырехосновных карбоновых кислот для применения в соответствии с изобретением предпочтительно являются пиромеллитовый диангидрид, циклобутандиангидрид четырехосновных карбоновых кислот, бензофенондиангидрид четырехосновных карбоновых кислот, бициклооктендиангидрид четырехосновных карбоновых кислот, или дифенилсульфонилдиангидрид четырехосновных карбоновых кислот. Компонент (a1)

Продукт реакции изобретения может быть получен, применяя, диангидриды четырехосновных карбоновых кислот общей структурной формулы (I)

где X1 означает связь или представляет собой алифатический, ароматический, или аралифатический радикал.

Указание, что радикал X1 представляет собой связь, означает, что в таком случае кислород группы простого эфира прикрепляется по обеим стотронам непосредственно к двум ароматическим кольцам.

Если радикал X1 представляет собой алифатический, ароматический или аралифатический радикал, применяется следующее:

В соответствии с примечаниями выше, алифатический, ароматический или аралифатический радикал X1 аналогично могут содержать дополнительные функциональные группы. Предпочтительно для радикала X1 компонента (a1) содержать не более, чем три, более предпочтительно не более, чем две, более особенно не более, чем одну, соединяющую мостиком функциональную группу, такую как группа простого эфира, группа сложного эфира, кето группа или сульфонильная группа, например.

Аналогично предпочтительно для радикала X1 компонента (a1) не содержать никаких концевых функциональных групп, которые могут приводить к раскрытию кольца циклических ангидридов карбоновых кислот. Таким образом предпочтительно для радикала X1 компонента (a1) не содержать никаких концевых функциональных групп, выбранных из группы, включающей гидроксильные группы, карбоксильные группы и аминогруппы, и более предпочтительно никаких концевых функциональных групп вовсе.

Особенно предпочтительные радикалы X1 компонента (а) содержат не более, чем одну соединяющую мостиком функциональную группу и никаких концевых функциональных групп. С дополнительным предпочтением особенно предпочтительный радикал X1 компонента (a1) содержит именно одну, соединяющую мостиком группу простого эфира и никаких концевых функциональных групп.

Алифатический, ароматический или аралифатический радикал X1 содержит предпочтительно 1-30 атомов углерода, но более предпочтительно 1-16 атомов углерода.

С очень особенным предпочтением диангидридом четырехосновных карбоновых кислот общей структурной формулы (I) для применения в соответствии с изобретением является 4,4'-(4,4'-изопропилидендифенокси)бис(фталевый ангидрид) или 4,4'-оксидифталевый ангидрид.

Компонент (b)

Продукты реакции изобретения могут быть получены, применяя, по меньшей мере, один простой полиэфир общей структурной формулы (II)

где R означает С3-С6 алкильный радикал. Индекс n следует выбирать в 20 каждом случае так, что указанный простой полиэфир обладает среднечисловой молекулярной массой 500-5000 г/моль. С предпочтением он обладает среднечисловой молекулярной массой 650-4000 г/моль, более предпочтительно 1000-3500 г/моль, и очень предпочтительно 1500-3200 г/моль. Среднечисловая молекулярная масса, например, может составлять 1000 г/моль, 2000 г/моль, или 25 3000 г/моль.

В целях данного изобретения, если специально не указано иное, среднечисловую молекулярную массу определяют при помощи осмоса с использованием давления паров. Измерение в целях данного изобретения проводили при помощи парофазного осмометра (модель 10.00 от Knauer) с 30 концентрационными сериями компонента, который анализируют, в толуоле при 50°С с бензофеноном в качестве калибровочного вещества для определения экспериментальной калибровочной постоянной применяемого прибора (согласно Е. Schroder, G. Miiller, K.-F. Arndt, "Leitfaden der Polymercharakterisierung" [Principles of polymer characterization], Akademie-Verlag, Berlin, pp.47-54, 1982, где применяемое калибровочное вещество было бензил).

Как известно, и как уже объяснялось ранее выше, среднечисловая молекулярная масса всегда является статистической средней величиной. То же самое должно, поэтому, также быть верным для параметра n в формуле (II). Обозначение "простой полиэфир", выбранное для компонента (b), и требующее разъяснения в этом контексте, следует понимать следующим образом: для полимеров, простые полиэфиры (b) например, соединения всегда представляют собой смеси молекул разных размеров. По меньшей мере, некоторые или все из этих молекул отличаются последовательностью одинаковых или различных мономерных звеньев (как прореагировавшая форма мономеров). Полимерная или молекулярная смесь, таким образом, в принципе включает молекулы, которые включают множество (другими словами, по меньшей мере, два) одинаковых или различных мономерных звеньев. Пропорция смеси, конечно, может включать мономеры сами по себе, другими словами в их непрореагировавшей форме. Это результат, как известно, просто реакции получения - т.е., полимеризации мономеров - которая в целом не возобновляет молекулярную однородность. В то время как конкретному мономеру может быть приписана дискретная молекулярная масса, тогда, полимер всегда является смесью молекул, отличающихся по их молекулярной массе. Следовательно не возможно описать полимер дискретной молекулярной массой; вместо этого, как известно, это всегда назначаемые средние молекулярные массы, пример, являющиеся вышеизложенными среднечисловыми молекулярными массами.

В простом полиэфире для применения в соответствии с изобретением, все n радикалов R могут быть одинаковыми. Хотя также возможно, что будут присутствовать различные виды радикалов R. Предпочтительно все радикалы R одни и те же.

R предпочтительно означает С4 алкиленовый радикал. Более предпочтительно он означает тетраметиленовый радикал.

С очень особенным предпочтением простой полиэфир для применения в соответствии с изобретением представляет собой линейный политетрагидрофуран, который в среднем является диоловым.

Продукт реакции

Особенностей, которые должны быть применены, в получении продукта реакции нет. Компоненты (а) и (b) связываются друг с другом путем общеизвестных реакций гидроксильных групп с ангидридными группами. Реакция может выполняться, например, в объеме или в растворе с обычными органическими растворителями при температурах от 100°С до 300°С, например, предпочтительно при температурах от 100°С до 180°С и более предпочтительно при температурах от 100°С до 160°. Конечно также могут быть применены обычные катализаторы, такие как серная кислота, сульфоновая кислота и/или тетраалкилтитанаты, алкоксилаты цинка и/или олова, оксиды диалкилолова, такие как оксид ди-н-бутилолова, например, или органические соли оксидов диалкилолова. Конечно следует отметить, что формируется карбоксифункциональный продукт реакции. Поскольку компонент (b) применяют в избытке, требуется следить за тем, чтобы особенное желательное количество карбоксильных групп оставалось в полученном продукте. С предпочтением карбоксильная группа, которая сформирована или которая осталась после открытия ангидрида, сохраняется в композиции и не реагирует далее. Это может легко достигнуть специалист в данной области техники путем изменения температуры, чтобы вызвать завершение реакции, которая проходит. Мониторинг кислотного числа в ходе реакции, при помощи соответствующих измерений, позволяет контролируемое завершением реакции после достижения желательного кислотного числа, например, путем охлаждения до температуры при которой реакция больше не может продолжаться.

Компоненты (а) и (b) здесь применяются в молярном соотношении 0.7/2.3 -1.6/1.7, предпочтительно 0.8/2.2 - 1.6/1.8, и очень предпочтительно 0.9/2.1 -1.5/1.8. Дополнительный особенно предпочтительный диапазон соотношения составляет от 0.45/1 до 0.55/1.

Продукт реакции является карбоксифункциональным. Кислотное число продукта реакции составляет от 5 до 80 мг КОН/г, предпочтительно 8 - 60 мг КОН/г, особенно предпочтительно 10-45 мг КОН/г, и очень предпочтительно 12-30 мг КОН/г. Кислотное число определяют согласно DIN 53402 и относится, конечно, в каждом случае, к продукту непосредственно (а не к кислотному числу любого присутствующего раствора или дисперсии продукта в растворителе). Где ссылка сделана на официальный стандарт в контексте данного изобретения, ссылка, конечно, к версии стандарта, применимого при регистрации или, если нет применимой версии на тот момент, то к последней применимой версии.

Полученный продукт реакции обладает предпочтительно среднечисловой молекулярной массой 1500-15000 г/моль, предпочтительно 2000 10000 г/моль, и очень предпочтительно 2200-6000 г/моль.

Продукт реакции изобретения или продукт, который должен применяться согласно изобретению, является в общем гидроксифункциональным, предпочтительно в среднем дигидроксифункциональным. Следовательно с предпочтением он обладает не только гидроксильными функциями, но также и карбоксильными функциями.

Для особенно предпочтительных продуктов реакции в случае когда их можно получить реакцией (а), по меньшей мере, одного циклического диангидрида четырехосновных карбоновых кислот, имеющего алифатический, ароматический, или аралифатический радикал X, соединяющий мостиком две ангидридные группы с (b) диоловым, линейным политетрагидрофураном, имеющим среднечисловую молекулярную массу 650-4000 г/моль, компоненты (а) и (b) применяют в молярном соотношении 0.45/1-0.55/1, и продукты реакции имеют кислотное число 8-60 мг КОН/г и среднечисловую молекулярную массу 2000-10000 г/моль.

Если и когда необходимо, тонкоизмельченная водная дисперсия может быть получена из всех продуктов реакции изобретения, путем постепенного добавления N,N-диметилэтаноламина (от BASF SE) и воды при 30°С к полимеру, расплавленному заранее, для того, чтобы добавить его в водный состав покрытия.

Пигментированный водный грунтовочный материал

Данное изобретение относится также к пигментированному водному грунтовочному материалу, который включает по меньшей мере, один продукт реакции изобретения. Все из вышеизложенных предпочтительных вариантов осуществления в отношении продукта реакции, конечно, также применимы к грунтовочному материалу, включающему продукт реакции.

Грунтовочный материал как понимают, представляет собой придающий цвет промежуточный покрывающий материал, который применяют в автомобильной окончательной отделке и общей промышленной покраске. Этот грунтовочный материал в основном наносят на металлическую или пластиковую подложку, которая была предварительно обработана термически отверждаемой (полное отверждение) шпаклевкой или грунт-шпаклевкой, или еще, изредка, наносят непосредственно на пластиковую подложку. Применяемые подложки также могут включать существующие красочные системы, которые необязательно могут требовать предварительной обработки также (путем обработки абразивом, например). Это теперь стало совершенно обычным применять более, чем одну пленку грунтовки. Соответственно, в таком случае, первая пленка грунтовки является подложкой для второй такой пленки. Особенно возможно в этом контексте, вместо применения на покрытии термически отвержденной шпаклевки, наносить первый грунтовочный материал непосредственно на металлическую подложку, обеспеченную покрытием, полученным электроосаждением, и наносить второй грунтовочный материал непосредственно на пленку первой грунтовки, без отдельного отверждения последней. Чтобы защитить пленку грунтовки, или самую верхнюю пленку грунтовки, от влияний окружающей среды в особенности, по меньшей мере, на нее наносят дополнительную пленку покровного лака. Это, как правило, делают способом покраски по влажному слою - то есть материал покровного лака наносят без отверждения пленки(ок) грунтовки. Потом выполняют отверждение, в конце, вместе. Теперь также распространена практика получения только одной пленки грунтовки на пленке отвержденного покрытия, полученного электроосаждением, потом наносить материал покровного лака, а затем отверждать эти две пленки вместе. Последнее является предпочтительным в контексте данного изобретения. Причиной является то, что когда применяют продукт реакции изобретения, вопреки получению только одной грунтовки, и таким образом, последующего значительного упрощения в эксплуатации, результатом является превосходная усточивость к растрескиванию.

Общая сумма массовых процентов фракций, в пересчете на общую массу пигментированного водного грунтовочного материала, всех продуктов реакции изобретения или тех, которые должны быть применены согласно изобретению предпочтительно составляет 0.1-20 мас. %, более предпочтительно 0.5-15 мас. %, и очень предпочтительно 1.0-10 мас. % или даже 1.5-5 мас. %.

Если количество продукта реакции изобретения ниже 0.1 мас. %, может быть возможно, что не достигается дополнительное улучшение адгезии и устойчивости к растрескиванию. Если количество более, чем 20 мас. %, это может, в определенных обстоятельствах, быть недостатком, так как, например, несовместимость указанного продукта реакции в грунтовочном материале. Любая такая несовместимость может быть проявлена, например, в неоднородном выравнивании, а также в набухании или расслоении.

В случае возможного детального рассмотрения грунтовочных материалов, включающих предпочтительные продукты реакции в определенном пропорциональном диапазоне, применяется следующее. Продукты реакции, которые не находятся в пределах предпочтительной группы, могут, конечно, все еще присутствовать в грунтовочном материале. В таком случае определенный пропорциональный диапазон применяется только к предпочтительной группе продуктов реакции. Это является предпочтительным, тем не менее, для полной пропорции продуктов реакции, состоящей из продуктов реакции предпочтительной группы и продуктов реакции, которые не являются частью предпочтительной группы, чтобы аналогично принадлежать определенному пропорциональному диапазону.

В случае ограничения пропорциональным диапазоном от 0.5 до 15 мас. % и предпочтительной группой продуктов реакции, таким образом, этот пропорциональный диапазон, очевидно, применяют сначала только к предпочтительной группе продуктов реакции. В таком случае, тем не менее, было бы предпочтительным для них, составлять аналогично от 0.5 до 15 мас. % в целом для тех, которые присутствуют во всех первоначально охваченных продуктах реакции, состоящих из продуктов реакции из предпочтительной группы и продуктов реакции, которые не формировали часть предпочтительной группы. Если, таким образом, применяют 5 мас. % продуктов реакции предпочтительной группы, то могут быть применены, не более, чем 10 мас. % продуктов реакции непредпочтительной группы.

Установленный принцип действителен, в целях данного изобретения, для всех установленных компонентов грунтовочного материала и для их пропорциональных диапазонов - например, для пигментов, для полиуретановых смол в качестве связующих веществ, или еще для сшивающих агентов таких как меламиновые смолы.

Грунтовочные материалы, применяемые в соответствии с изобретением, содержат цветные пигменты и/или пигменты для эффекта. Такие цветные пигменты и пигменты для эффекта известны специалистам в данной области техники и описаны, например, в Rompp-Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страницы 176 и 451. Фракция пигментов может составлять, например, в диапазоне от 1 до 40 мас. %, предпочтительно 2-30 мас. %, более предпочтительно 3-25 мас. %, в пересчете на общую массу пигментированного водного грунтовочного материала.

Предпочтительными грунтовочными материалами в контексте данного изобретения являются те, которые включают, в качестве связующих веществ, полимеры отверждаемые физически, термически, или и термически, и актиничным излучением. А "связующее вещество" в контексте данного изобретения и в соответствии с релевантным DIN EN ISO 4618 представляет собой нелетучий компонент композиции покрытий без пигментов и наполнителей. Определенные связующие вещества, соответственно, включают, например, обычные добавки для покрытий, продукт реакции изобретения, или обычные сшивающие агенты, описанные позже ниже, даже если выражение применяется, прежде, ниже относительно конкретных полимеров, отверждаемых физически, термически, или и термически, и актиничным излучением, как, например, особенные полиуретановые смолы.

Кроме продукта реакции изобретения, пигментированные водные грунтовочные материалы изобретения более предпочтительно включают, по меньшей мере, один дополнительный полимер, отличающийся от продукта реакции, в качестве связующего вещества, более особенно по меньшей мере, один полимер, выбранный из группы, включающей полиуретаны, сложные полиэфиры, поли(мет)акрилаты и/или сополимеры установленных полимеров, особенно предпочтительно при любой скорости, при этом необязательно исключительно, по меньшей мере, один полиуретан-поли(мет)акрилат.

В контексте данного изобретения, термин "физическое отверждение" означает формирование пленки через потерю растворителей из растворов полимеров или дисперсий полимеров. Обычно, для этого отверждения не нужны сшивающие агенты.

В контексте данного изобретения, термин "термическое отверждение" означает инициированное теплом сшивание пленки покрытия, или отдельным сшивающим агентом, или еще самосшивающими связующими веществами, применяемыми в исходном покрывающем материале. Сшивающий агент содержит реакционноспособные функциональные группы, которые комплементарны реакционноспособным функциональным группам, которые присутствуют в связующих веществах. Это обычно называют в области техники внешним сшиванием. Если комплементарные реакционноспособные функциональные группы или автореакционноспособные функциональные группы - то есть, группы, которые реагируют с группами такого же типа - уже присутствуют в молекулах связующего вещества, данные связующие вещества являются самосшивающимися. Примеры подходящих комплементарных реакционноспособных функциональных групп и автореакционноспособных функциональных групп известны из заявки на патент Германии DE 199 30 665 А1, страница 7 линия 28 - страница 9 линия 24.

В целях данного изобретения, актиничное излучение означает электромагнитное излучение, такое как ближнее инфракрасное (БИК), УФ излучение, более особенно УФ излучение, и корпускулярное излучение, такое как электронное излучение. Отверждение УФ излучением обычно инициируют радикальными или катионными фотоинициаторами. Если термическое отверждение и отверждение актиническим светом применяют вместе, также применяют термин "двойное отверждение".

В данном изобретении предпочтение отдают и грунтовочным материалам, которые являются отверждаемыми физически и таковым, которые являются отверждаемыми термически. В случае грунтовочных материалов, которые являются отверждаемыми термически, там, конечно, всегда есть также пропорция физического отверждения. Особенно, в целях простоты понимания, тем не менее, эти покрывающие материалы называют термически отверждаемыми.

Предпочтительными термически отверждаемыми грунтовочными материалами являются таковые, которые включают в качестве связующего вещества полиуретановую смолу и/или полиуретан-поли(мет)акрилат, предпочтительно гидроксилсодержащую полиуретановую смолу и/или полиуретан-поли(мет)акрилат, и в качестве сшивающего агента аминопластовую смолу или блокированный или неблокированный полиизоцианат, предпочтительно аминопластовую смолу. Среди аминопластовых смол, меламиновые смолы являются предпочтительными.

Общая сумма массовых процентов фракций, в пересчете на общую массу пигментированного водного грунтовочного материала, всех сшивающих агентов, предпочтительно аминопластовых смол и/или блокированных и/или неблокированных полиизоцианатов, более особенно предпочтительно меламиновых смол, предпочтительно составляет 1-20 мас. %, более предпочтительно 1.5-17.5 мас. %, и очень предпочтительно 2-15 мас. % или даже 2.5-10 мас. %.

Предпочтительно присутствующая полиуретановая смола может быть ионно и/или неионно гидрофильно стабилизирована. В предпочтительных вариантах осуществления данного изобретения полиуретановая смола является ионно гидрофильно стабилизированной. Предпочтительные полиуретановые смолы являются линейными или содержат отдельные случаи разветвления. Полиуретановая смола является более предпочтительно такой, в присутствии которой полимеризировались олефиново ненасыщенные мономеры. Эта полиуретановая смола может присутствовать наравне с полимером, происходящим из полимеризации олефиново ненасыщенных мономеров, без того, чтобы эти полимеры были связаны ковалентно друг с другом. В то же время, тем не менее, полиуретановая смола также может быть связана ковалентно с полимером, происходящим из полимеризации олефиново ненасыщенных мономеров. Обе группы вышеупомянутых смол, тогда, являются сополимерами, которые в случае применения мономеров, содержащих (мет)акрилатные группы, в качестве олефиново ненасыщенных мономеров, также могут быть названы полиуретан-поли(мет)акрилаты (см. также ранее, выше). Этот тип полиуретан-поли(мет)акрилатов, более особенно гидроксифункциональных полиуретан-поли(мет)акрилатов, является особенно предпочтительным для применения в контексте данного изобретения. Олефиново ненасыщенные мономеры, таким образом, предпочтительно являются мономерами, содержащими акрилатные группы и/или метакрилатные группы. Аналогично предпочтительным для мономеров, содержащих акрилатные и/или метакрилатные группы, будет применение в комбинации с другими олефиново ненасыщенными соединениями, которые не содержат никаких акрилатных или метакрилатных групп. Олефиново ненасыщенные мономеры, связанные ковалентно с полиуретановой смолой являются более предпочтительно мономерами, содержащими акрилатные группы или метакрилатные группы. Эта форма полиуретан-поли(мет)акрилатов является дополнительно предпочтительной.

Подходящие насыщенные или ненасыщенные полиуретановые смолы и/или полиуретан-поли(мет)акрилаты описаны, например, в

- заявке на патент Германии DE 199 14 896 А1, колонка 1, линии 29-49 и колонка 4, линия 23 - колонка 11, линия 5,

- заявке на патент Германии DE 199 48 004 А1, страница 4, линия 19 -страница 13, линия 48,

заявке на Европейский патент ЕР 0 228 003 А1, страница 3, линия 24 -страница 5, линия 40,

- заявке на Европейский патент ЕР 0 634 431 А1, страница 3, линия 38 -страница 8, линия 9, или

- международной заявке на патент WO 92/15405, страница 2, линия 35 -страница 10, линия 32, или

заявке на патент Германии DE 44 37 535 А1. Полиуретановую смолу получают, применяя предпочтительно алифатические, циклоалифатические, алифатические-циклоалифатические, ароматические, алифатические-ароматические и/или циклоалифатические-ароматические полиизоцианаты, которые известны специалисту в данной области техники.

В качестве спиртового компонента для получения полиуретановых смол, предпочтение отдают применению насыщенных и ненасыщенных полиолов с относительно высокой молекулярной массой и с низкой молекулярной массой, а также, необязательно, моноспиртам, в незначительных количествах, которые известны специалисту в данной области техники. Применяемыми полиолами с низкой молекулярной массой более особенно являются диолы и, в незначительных количествах, триолы, для введения отдельных случаев разветвления. Примерами подходящих полиолов с относительно высокой молекулярной массой являются насыщенные или олефиново ненасыщенные сложные полиэфиры полиолов и/или простые полиэфиры полиолов. Полиолами с относительно высокой молекулярной массой являются более особенно сложные полиэфиры полиолов, особенно таковые имеющие среднечисловую молекулярную массу 400-5000 г/моль.

Для гидрофильной стабилизации и/или для увеличения способности диспергироваться в водной среде, полиуретановая смола, предпочтительно присутствующая, может содержать отдельные ионные группы и/или группы, которые могут быть превращены в ионные группы (потенциально ионные группы). Полиуретановые смолы этого типа называют, в контексте данного изобретения, ионно гидрофильно стабилизированными полиуретановыми смолами. Аналогично присутствующими могут быть неионные гидрофильно модифицируемые группы. Предпочтительными, тем не менее, являются ионно гидрофильно стабилизированные полиуретаны. В более точных терминах, модифицируемыми группами являются альтернативно

функциональные группы, которые могут быть превращены в катионы нейтрализующими агентами и/или кватернизующими агентами, и/или катионные группы (катионная модификация) или

- функциональные группы, которые могут быть превращены в анионы нейтрализующими агентами, и/или анионные группы (анионная модификация) и/или

- неионные гидрофильные группы (неионная модификация).

Как отдает себе полный отчет специалист в данной области техники, функциональными группами для катионной модификации являются, например, первичные, вторичные и/или третичные аминогруппы, вторичные сульфидные группы и/или третичные фосфиновые группы, более особенно третичные аминогруппы и вторичные сульфидные группы (функциональные группы, которые могут быть превращены в катионные группы нейтрализующими агентами и/или кватернизующими агентами). Также следует упомянуть катионные группы - группы, полученные из вышеупомянутых функциональных групп, применяя нейтрализующие агенты и/или кватернизующие агенты, известные специалистам в данной области техники - такие как первичные, вторичные, третичные и/или четвертичные группы аммония, группы третичного сульфония и/или группы четвертичного фосфония, более особенно группы четвертичного аммония и группы третичного сульфония.

Как хорошо известно, функциональными группами для анионной модификации являются, например, карбоксильные кислотные, сульфоновые кислотные и/или фосфоновые кислотные группы, более особенно карбоксильные кислотные группы (функциональные группы, которые могут быть превращены в анионные группы нейтрализующим агентом), а также анионные группы -группы, полученные из вышеупомянутых функциональных групп, применяя нейтрализующий агент, известный специалисту в данной области техники -такие как карбоксилатные, сульфонатные и/или фосфонатные группы.

Функциональные группы для неионной гидрофильной модификации предпочтительно представляют собой, поли(оксиалкилен)овые группы, более особенно поли(оксиэтилен)овые группы.

Ионно гидрофильная модификация может быть введена в полиуретановую смолу через мономеры, которые содержат (потенциально) ионные группы. Неионные модификации вводят, например, через введение поли(этилен)оксидных полимеров в качестве боковых или конечных групп в молекуле полиуретана. Гидрофильные модификации вводят, например, через соединения, которые содержат, по меньшей мере, одну группу реакционноспособную относительно изоцианатных групп, предпочтительно, по меньшей мере, одну гидроксильную группу. Ионная модификация может быть введена с применением мономеров, которые, так же как и, модифицирующие группы, содержат, по меньшей мере, одну гидроксильную группу. Ионная модификация может быть введена с применением мономеров, которые, так же как и, модифицирующие группы, содержат, по меньшей мере, одну гидроксильную группу. Для введения неионных модификаций, предпочтение отдают применению простых полиэфиров диолов.

Как уже определено выше, полиуретановая смола предпочтительно может быть привитым полимером при помощи олефиново ненасыщенных мономеров. В этом случае, тогда, полиуретан прививают, например, боковыми группами и/или боковыми цепями, которые основаны на олефиново ненасыщенных мономерах. Такими являются более особенно боковые цепи, основанные на поли(мет)акрилатах, с рассматриваемыми системами, являющимися полиуретан-поли(мет)акрилатами уже описанными выше. Поли(мет)акрилаты в целях данного изобретения являются полимерами или полимерными радикалами, которые включают мономеры, содержащие акрилатные и/или метакрилатные группы, и предпочтительно включают мономеры, содержащие акрилатные группы и/или метакрилатные группы. Боковые цепи, основанные на поли(мет)акрилатах понимают, как боковые цепи, которые строятся во время полимеризации с образованием привитых полимеров с применением мономеров, содержащих (мет)акрилатные группы. В полимеризации с образованием привитых полимеров, здесь предпочтение отдают применению более, чем 50 моль %, более особенно более, чем 75 моль %, особенно 100 моль %, мономеров, содержащих (мет)акрилатные группы, в пересчете на общее количество мономеров, применяемых в полимеризации с образованием привитых полимеров.

Описанные боковые цепи, вводили в полимер предпочтительно после получения первичной дисперсии полиуретановой смолы (см. также более раннее описание, выше). В этом случае полиуретановая смола, которая присутствует в первичной дисперсии может содержать боковые и/или конечные олефиново ненасыщенные группы через которые, потом, осуществляют полимеризацию с образованием привитых полимеров с олефиново ненасыщенными соединениями. Полиуретановая смола для привития, таким образом, может быть ненасыщенной полиуретановой смолой. Полимеризация с образованием привитых полимеров в таком случае является радикальной полимеризацией олефиново ненасыщенных реагентов. Также возможно, например, для олефиново ненасыщенных соединений, применяемых для полимеризации с образованием привитых полимеров, содержать, по меньшей мере, одну гидроксильную группу. В таком случае также возможного для них сначала быть прикрепленными к олефиново ненасыщенным соединениям через эти гидроксильные группы посредством реакции со свободными изоцианатными группами полиуретановой смолы. Это прикрепление выполняют вместо или в дополнение к радикальной реакции олефиново ненасыщенных соединений с боковыми и/или конечными олефиново ненасыщенными группами, которые необязательно присутствуют в полиуретановой смоле. Затем снова следует полимеризация с образованием привитых полимеров через радикальную полимеризацию, как описано ранее, выше. Результатом, в любом случае, являются полиуретановые смолы, привитые олефиново ненасыщенными соединениями, предпочтительно олефиново ненасыщенными мономерами.

В качестве олефиново ненасыщенных соединений, которыми полиуретановая смола предпочтительно прививается, возможно применить практически все радикально полимеризуемые, олефиново ненасыщенные, и органические мономеры, которые доступны специалисту в данной области техники для этих целей. Число классов предпочтительных мономеров может быть определено путем примера:

- гидроксиалкильные сложные эфиры (мет)акриловой кислоты или другие альфа,бета-этиленово ненасыщенные карбоновые кислоты,

- алкильные и/или циклоалкильные сложные эфиры (мет)акриловой кислоты, имеющие до 20 атомов углерода в алкильном радикале,

- этиленово ненасыщенные мономеры, содержащие, по меньшей мере, одну кислотную группу, более особенно только одну карбоксильную группу, такие как (мет)акриловая кислота, например,

- виниловые сложные эфиры монокарбоновых кислот, которые разветвлены в альфа-положении и имеют 5-18 атомов углерода,

- продукты реакции (мет)акриловой кислоты с глицидиловым сложным эфиром монокарбоновой кислоты, которые разветвляются в альфа-положении и имеют 5-18 атомов углерода,

- дополнительные этиленово ненасыщенные мономеры, такие как олефины (этилен, например), (мет)акриламиды, винилароматические углеводороды (стирол, например), виниловые соединения, такие как винил хлорид и/или виниловые простые эфиры, такие как этилвиниловый простой эфир.

С предпочтением применяют мономеры, содержащие (мет)акрилатные группы, и таким образом цепи, прикрепленные прививанием являются боковыми цепями на основе поли(мет)акрилата.

Боковые и/или конечные олефиново ненасыщенные группы в полиуретановой смоле, из-за которой может осуществляться полимеризация с образованием привитых полимеров с олефиново ненасыщенными соединениями, вводят в полиуретановую смолу предпочтительно через отдельные мономеры. Эти отдельные мономеры, в дополнение к олефиново ненасыщенной группе, также включают, например, по меньшей мере, одну группу, которая реакционноспособна относительно изоцианатных групп.Предпочтительными являются гидроксильные группы, а также первичные и вторичные аминогруппы. Особенно предпочтительными являются гидроксильные группы.

Описанные мономеры, через которые могут быть введены в полиуретановую смолу боковые и/или конечные олефиново ненасыщенные группы также могут быть, конечно, применены без полиуретановой смолы, являющейся впоследствии дополнительно привитой олефиново ненасыщенными соединениями. Предпочтительно, тем не менее, для полиуретановой смолы быть привитой олефиново ненасыщенными соединениями.

Присутствующая полиуретановая смола предпочтительно может быть самосшивающимся и/или внешне сшивающимся связующим веществом. Полиуретановая смола предпочтительно содержит реакционноспособные функциональные группы через которые возможно внешнее сшивание. В таком случае есть предпочтительно, по меньшей мере, один сшивающий агент в пигментированном водном грунтовочном материале. Реакционноспособными функциональными группами, через которые возможно внешнее сшивание, являются более особенно гидроксильные группы. С особенным предпочтением, возможно, в целях способа изобретения, применять

полигидроксифункциональные полиуретановые смолы. Это означает, что полиуретановая смола содержит в среднем более, чем одну гидроксильную группу на молекулу.

Полиуретановую смолу получают обычными способами полимерной химии. Это означает, например, полимеризацию полиизоцианатов и полиолов с полиуретанами, и полимеризацию с образованием привитых полимеров с олефиново ненасыщенными соединениями, которая предпочтительно следует потом. Эти способы известны специалисту в данной области техники и могут быть адаптированы индивидуально. Примерные процессы получение и условия реакции могут быть найдены в Европейском патенте ЕР 0521 928 В1, страница 2, линия 57 - страница 8, линия 16.

Предпочтительно присутствующая полиуретановая смола обладает, например, гидроксильным числом от 0 до 250 мг КОН/г, но более особенно от 20 до 150 мг КОН/г.Кислотное число полиуретановой смолы предпочтительно составляет 5-200 мг КОН/г, более особенно 10-40 мг КОН/г.Гидроксильное число определяют в контексте данного изобретения в соответствии с D1N 53240.

Содержание полиуретановой смолы предпочтительно составляет между 5 и 80 мас. %, более предпочтительно между 8 и 70 мас. %, и более предпочтительно между 10 и 60 мас. %, в каждом случае, в пересчете на твердые частицы грунтовочного материала, формирующие пленку.

Независимо от единичной ссылки в контексте данного изобретения и к полиуретанам (также называемые полиуретановыми смолами) и к полиуретан-поли(мет)акрилатам, выражение "полиуретаны", в качестве сродного термина, охватывает полиуретан-поли(мет)акрилаты. Если, таким образом, никакой разницы не делают между двумя классами полимеров в отдельном отрывке, но вместо этого указывают только выражение "полиуретан" или "полиуретановая смола", охватывается оба класса полимеров.

Твердыми частицами, формирующими пленку, соответствующими прежде всего фракции связующего вещества, обозначают массовую фракцию нелетучих частиц грунтовочного материала, без пигментов и если уместно, наполнителей. Твердые частицы, формирующие пленку могут быть определены следующим образом: Образец пигментированного водного грунтовочного материала (приблизительно 1 г) смешивают с количеством тетрагидрофурана в 50-100 раз больше, а затем перемешивают в течение около 10 минут. Нерастворимые пигменты и любые наполнители потом удаляют фильтрованием и остаток промывают малым количеством THF, при этом THF удаляют из полученного фильтрата на ротационном испарителе. Остаток фильтрата высушивают при 120°С в течение двух часов и полученные твердые частицы, формирующие пленку, получают взвешиванием.

Общая сумма массовых процентов фракций, в пересчете на общую массу пигментированного водного грунтовочного материала, всех полиуретановых смол предпочтительно составляет 2-40 мас. %, более предпочтительно 2.5-30 мас. %, и очень предпочтительно 3-20 мас. %.

Также предпочтительно присутствует загуститель. Подходящими загустителями являются неорганические загустители из группы филлосиликатов. Так же как и неорганические загустители, тем не менее, также возможно применять один или несколько органических загустителей. Предпочтительно они выбраны из группы, включающей загустители сополимера (мет)акриловая кислота-(мет)акрилат, как, например, коммерческий продукт Rheovis AS SI30 (BASF), и полиуретановые загустители, как, например, коммерческий продукт Rheovis PU 1250 (BASF). Применяемые загустители отличаются от применяемых связующих веществ.

Более того, пигментированный водный грунтовочный материал дополнительно может включать, по меньшей мере, одним адъювант. Примерами таких адъювантов являются соли, которые могут термически разлагаться без остатка или существенно без остатка, смолы в качестве связующих веществ, которые отверждаются физически, термически и/или актиничным излучением и отличаются от описанных выше полимеров, дополнительные сшивающие агенты, органические растворители, реакционноспособные разбавители, прозрачные пигменты, наполнители, молекулярно-диспергированные растворимые красители, наночастицы, светостабилизаторы, антиоксиданты, деаэрирующие агенты, эмульгаторы, добавки, улучшающие скольжение, ингибиторы полимеризации, инициаторы радикальной полимеризации, промоторы адгезии, добавки, регулирующие расход продукта, пленкообразователи, агенты, регулирующие провисание (SCAs), ингибиторы горения, ингибиторы коррозии, воски, сиккативы, биоциды и матирующие вещества. Также могут быть включены загустители такие как органические загустители из группы филлосиликатов или органических загустителей такие как загустители сополимера (мет)акриловая кислота-(мет)акрилат, или еще полиуретановые загустители, которые отличаются от применяемых связующих веществ.

Подходящие адъюванты вышеупомянутого типа известны, например, из заявки на патент Германии DE 199 48 004 А1, страница 14, линия 4, -страница 17, линия 5,

патента Германии DE 100 43 405 С1 колонка 5, абзацы [0031]-[0033].

Они применяются в общепринятых и известных количествах.

Содержание твердых частиц грунтовочного материала изобретения может меняться согласно требованиям рассматриваемого случая. Содержание твердых частиц руководствуется в первую очередь вязкостью, которая необходима для нанесения, более особенно для нанесения распылением, и таким образом может быть отрегулирована специалистом в данной области техники на основе его или ее общих знаний уровня техники, необязательно с помощью нескольких исследовательских тестов.

Содержание твердых частиц грунтовочных материалов предпочтительно составляет 5-70 мас. %, более предпочтительно 8-60 мас. %, и очень предпочтительно 12-55 мас. %.

Содержанием твердых частиц (фракция нелетучих частиц) обозначают массовую фракцию, которая остается в виде остатка при испарении при определенных условиях. В данной заявке, содержание твердых частиц, если в открытой форме не определено иначе, определяют в соответствии с DIN EN ISO 3251. Это делают путем испарения растворителя из грунтовочного материала при 130°С в течение 60 минут.

Если не указано иное, этот способ испытания аналогично, используют, чтобы определить, например, фракцию различных компонентов грунтовочного материала как пропорцию общей массы грунтовочного материала. Таким образом, например, содержание твердых частиц дисперсии полиуретановой смолы, которая должна быть добавлена к грунтовочному материалу, может быть определено соответственно для того, чтобы установить фракцию этой полиуретановой смолы как пропорцию относительно всей композиции.

Грунтовочный материал изобретения является водным. Выражение "водный" известно в этом контексте специалисту в данной области техники. Фраза относится в принципе к грунтовочному материалу, который не основан исключительно на органических растворителях, т.е., не содержит исключительно растворители на основе органических веществ в качестве растворителей но вместо этого, напротив, включает значительную фракцию воды в качестве растворителя. "Водный" в целях данного изобретения предпочтительно следует понимать в значении, что рассматриваемая композиция покрытий, более особенно грунтовочный материал, имеет водную фракцию, по меньшей мере, 40 мас. %, предпочтительно, по меньшей мере, 50 мас. %, очень предпочтительно, по меньшей мере, 60 мас. %, в каждом случае, в пересчете на общее количество присутствующих растворителей (т.е., воды и органических растворителей). Предпочтительно, в свою очередь, водная фракция составляет 40-90 мас. %, более особенно 50-80 мас. %, очень предпочтительно 60-75 мас. %, в каждом случае, в пересчете на общее количество присутствующих растворителей.

Грунтовочные материалы, используемые в соответствии с изобретением, могут быть получены, применяя смешанные установки и смешанные технологии, которые общеприняты и известны для получения грунтовочных материалов.

Способ изобретения и многослойная красочная система изобретения

Дополнительным аспектом данного изобретения является способ получения многослойной красочной системы,

(1) нанесения пигментированного водного грунтовочного материала на подложку,

(2) формирования полимерной пленки из покрывающего материала, нанесенного на этапе (1),

(3) нанесения материала покровного лака на полученную грунтовку, и затем

(4) отверждения грунтовки вместе с покровным лаком, который включает применение на этапе (1) грунтовочного материала изобретения или грунтовочного материала, который включает по меньшей мере, один продукт реакции изобретения. Все вышеупомянутые наблюдения, касающиеся продукта реакции изобретения и пигментированного водного грунтовочного материала изобретения также действительны в отношении способа изобретения. Это верно более особенно также обо всех предпочтительных, очень предпочтительных, и особенно предпочтительных признаках.

Указанный способ предпочтительно применяется для получения многослойных цветных красочных систем, красочных систем, которые придают эффект, и красочных систем, которые придают цвет и эффект.

Пигментированный водный грунтовочный материал, применяемый в соответствии с изобретением обычно наносят на металлические или пластиковые подложки, которые предварительно обрабатывают шпаклевкой или грунт-шпаклевкой. Указанный грунтовочный материал необязательно также может быть нанесен непосредственно на пластиковую подложку.

Если должна быть покрыта металлическая подложка, ее предпочтительно дополнительно покрывают системой покрытия, полученного электроосаждением, перед тем, как нанести шпаклевку или грунт-шпаклевку.

Если должна быть покрыта пластиковая подложка, она предпочтительно также предварительно обработана перед этим шпаклевкой или грунт-шпаклевкой. Технологиями, наиболее часто применяемыми для такой предварительной обработки являются обработка пламенем, обработка плазмой и коронный разряд. Обработку пламенем применяют с предпочтением.

Нанесение пигментированного водного грунтовочного материала изобретения на металлические подложки уже покрытые, как описано выше, системами отвержденного покрытия, полученного электроосаждением, и/или шпаклевками, могут выполнить с толщинами пленки обычными в автомобильной промышленности, в диапазоне, например, от 5 до 100 микрометров, предпочтительно от 5 до 60 микрометров. Это совершают, применяя способы нанесения распылением, как, например, распыление сжатым воздухом, безвоздушное распыление, высокоскоростное вращение, нанесение распылением в электростатическом поле (ESTA), самостоятельно или в сочетании с горячим нанесением распылением, таким как распыление горячим воздухом, например.

После нанесения пигментированного водного грунтовочного материала он может быть высушен известными способами. Например, (1-компонентные) грунтовочные материалы, которые являются предпочтительными, могут быть подвергнуты испарению растворителя при комнатной температуре в течении 1-60 минут и далее высушены, предпочтительно при необязательно слегка повышенных температурах от 30 до 90°С. Испарение и высушивание в контексте данного изобретения означают испарение органических растворителей и/или воды, в результате которого краска становится суше, но еще не отвержденной или еще не сформировалась полностью сшитая пленка покрытия.

Потом наносят коммерческий материал покровного лака, аналогично обычными способами, толщины пленки снова будут в обычных диапазонах, например, 5-100 микрометров.

После нанесения материала покровного лака, он может быть подвергнут испарению растворителя при комнатной температуре в течении 1-60 минут, например, и необязательно высушен. Материал покровного лака затем отверждают вместе с нанесенным пигментированным грунтовочным материалом. В ходе этих процедур, происходят реакции сшивания, например, чтобы получить на подложке многослойную красочную систему изобретения, которая придает цвет и/или эффект. Отверждение осуществляется предпочтительно термически при температурах от 60 до 200°С. Термически отвержденными грунтовочными материалами предпочтительно являются те, которые включают в качестве дополнительного связующего вещества полиуретановую смолу, и в качестве сшивающего агента аминопластовую смолу или блокированный или неблокированный полиизоцианат, предпочтительно аминопластовую смолу. Среди аминопластовых смол, меламиновые смолы являются предпочтительными.

В одном особенном варианте осуществления, способ получения многослойной красочной системы содержит следующие этапы:

получение пленки отвержденного покрытия, полученного электроосаждением на металлической подложке путем электофоретического нанесения материала покрытия, полученного электроосаждением, на подложку и последующее отверждение материала покрытия, полученного электроосаждением,

получение (i) пленки грунтовки или (и) множества пленок грунтовки, непосредственно следующих друг за другом, непосредственно на пленке отвержденного покрытия, полученного электроосаждением, путем (i) нанесения водного грунтовочного материала непосредственно на пленку покрытия, полученного электроосаждением, или (ii) непосредственно последовательного нанесения двух или более грунтовочных материалов на пленку покрытия, полученного электроосаждением,

получение пленки покровного лака непосредственно на (i) пленке грунтовки или (ii) самой верхней пленке грунтовки, путем нанесения материала покровного лака непосредственно на (i) одну пленку грунтовки или (ii) самую верхнюю пленку грунтовки,

где (i) один грунтовочный материал или (ii), по меньшей мере, один из грунтовочных материалов представляет собой грунтовочный материал изобретения,

совместное отверждение пленки грунтовки (i) или пленок грунтовки (ii), а также пленки покровного лака.

В последнем варианте осуществления, тогда, по сравнению с вышеописанными стандартными способами, нет нанесения и отдельного отверждения стандартной шпаклевки. Вместо этого, все пленки, нанесенные на пленку покрытия, полученного электроосаждением, отверждают совместно, таким образом делая всю работу намного более экономной. Несмотря на это, таким образом, и особенно посредством применения грунтовочного материала изобретения, содержащего продукт реакции изобретения, конструируют многослойные красочные системы, которые имеют замечательную механическую устойчивость и адгезию, и, следовательно, являются особенно технологически замечательными.

Нанесение покрывающего материала непосредственно на подложку или непосредственно на предыдущую полученную пленку покрытия следует понимать следующим образом: Соответствующий покрывающий материал наносят таким образом, что пленку покрытия, полученную из него, располагают на подложке (на другой пленке покрытия) и она находится в непосредственном контакте с подложкой (с другой пленкой покрытия). Между пленкой покрытия и подложкой (другой пленкой покрытия), таким образом, нет, более особенно, никакого другого покрытия. Без подробности "непосредственный" нанесенная пленка покрытия, наряду с расположенной на подложке (другой пленке), не должна обязательно присутствовать в непосредственном контакте. Более особенно, между ними могут быть расположены дополнительные покрытия. В контексте данного изобретения, таким образом, следующим является случай: В отсутствие уточнения такого как "непосредственный" нет очевидно никакого ограничения на "непосредственный".

Пластиковые подложки покрывают в основном таким же образом как металлические подложки. Здесь, тем не менее, как правило, отверждение выполняют при существенно более низких температурах, от 30 до 90°С. Предпочтение таким образом отдают применению двухкомпонентных материалов покровного лака. Предпочтение также отдают в этом контексте применению грунтовочных материалов, которые включают полиуретановую смолу в качестве связующего вещества, но не в качестве сшивающего агента.

Способ изобретения может быть применен к крашенным металлическим и неметаллическим подложкам, более особенно пластиковым подложкам, предпочтительно автомобильным кузовам или их компонентам.

Способ изобретения может быть применен дополнительно для двойной окончательной отделки в OEM окончательной отделке. Это означает, что подложку, которую покрывают при помощи способа изобретения, красят во второй раз, аналогично при помощи способа изобретения.

Изобретение относится также к многослойным красочным системам, которые получают способом, описанным выше. Эти многослойные красочные системы должны быть упомянуты ниже как многослойные красочные системы изобретения.

Все вышеупомянутые наблюдения, касающиеся продукта реакции изобретения и пигментированного водного грунтовочного материала также действительны в отношении указанной многослойной красочной системы и способа изобретения. Это также верно особенно для всех предпочтительных, более предпочтительных и наиболее предпочтительных признаков.

Многослойные красочные системы изобретения предпочтительно представляют собой многослойные цветные красочные системы, красочные системы, которые придают эффект, и красочные системы, которые придают цвет и эффект.

Дополнительный аспект изобретения относится к способу изобретения, в котором указанная подложка из этапа (1) представляет собой многослойную красочную систему, которая обладает дефектами. Эта подложка/многослойная красочная система, которая обладает дефектами, таким образом, представляет собой подлинную окончательную отделку, которую ремонтируют или полностью повторно наносят.

Способ изобретения подходит соответственно для ремонта дефектов на многослойных красочных системах. Дефектами пленки, как правило, являются недостатки на и в покрытии, обычно называемые соответственно их форме или их внешнему виду. Специалист в данной области техники осведомлен о массе возможных видов таких дефектов пленки. Они описаны, например, в Rompp-Lexikon Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страница 235, "Film defects".

Многослойные красочные системы, полученные при помощи способа изобретения аналогично могут иметь такие дефекты. В одном предпочтительном варианте осуществления способа изобретения, таким образом, подложка из этапа (1) является многослойной красочной системой изобретения, которая проявляет дефекты.

Эти многослойные красочные системы получают предпочтительно на автомобильных кузовах или их частях, при помощи способа изобретения, определенного выше, в контексте автомобильной OEM окончательной отделки. Когда такие дефекты происходят непосредственно после того, как выполнена OEM окончательная отделка, их ремонтируют непосредственно. Таким образом также применяют термин "OEM повторная отделка автомобилей". Когда требуется отремонтировать только маленькие дефекты, ремонтируют только "пятно", и весь кузов не покрывают повторно полностью (двойное покрытие). Вышеупомянутый процесс называют "пятнистый ремонт". Применение способа изобретения для устранения дефектов на многослойных красочных системах (подлинная окончательная отделка) изобретения в OEM повторной отделке автомобилей, таким образом, является особенно предпочтительным.

Если ссылка сделана, в контексте данного изобретения, на сегмент повторной отделки автомобилей, другими словами когда ремонтируемые дефекты являются проблемой, и подложка, оговоренная техническими условиями, является многослойной красочной системой, обладающей дефектами, это, конечно, означает, что эта подложка/многослойная красочная система с дефектами (подлинная окончательная отделка), как правило, расположена на пластиковой подложке или на металлической подложке, как описано выше.

Таким образом, чтобы ремонтируемое место не имело разницы цвета с остальной подлинной окончательной отделкой, предпочтительно для водного грунтовочного материала, применяемого на этапе (1) способа изобретения для ремонтируемых дефектов, быть таким же, как тот, который применяли для получения подложки/многослойной красочной системы с дефектами (подлинная окончательная отделка).

Наблюдения выше касаются продукта реакции изобретения и водного пигментированного грунтовочного материала, таким образом, также действительны для применения обсуждаемого способа изобретения для ремонта дефектов на многослойной красочной системе. Это также верно в особенности для всех установленных предпочтительных, очень предпочтительных, и особенно предпочтительных признаков. Дополнительно предпочтительно для многослойных красочных систем изобретения, которые должны быть отремонтированы, представлять собой многослойные цветные красочные системы, красочные системы, которые придают эффект, и красочные системы, которые придают цвет и эффект.

Вышеописанные дефекты на многослойной красочной системе изобретения могут быть отремонтированы при помощи вышеописанного способа изобретения. Для этой цели, поверхность, которую будут ремонтировать, на многослойной красочной системе, сначала могут обработать абразивом. Обработку абразивом предпочтительно проводят частично зачисткой песком, или сглаживанием песком, только грунтовки и покровного лака из подлинной окончательной отделки, но не сглаживанием песком слоя праймера и слоя шпаклевки, которые, как правило, расположены ниже их. Таким способом, во время повторной окончательной отделки, нет необходимости в особенности для повторного применения специализированных праймеров и грунт-шпаклевок. Эта форма обработки абразивом стала установленной, особенно, в сегменте OEM повторной отделки автомобилей, в то время как здесь, в отличии от повторной окончательной отделки в мастерской, вообще говоря, дефекты происходят только в области грунтовки и/или покровного лака, но, в особенности, не происходят в области нижележащих слоев шпаклевки и праймера. С дефектами в последних покрытиях, более вероятно, сталкиваются в секторе повторной окончательной обработки в мастерской. Примеры включают повреждение краски, такое как царапины, которые получают, например, путем механических влияний и которые часто распространяются ниже поверхности подложки (металлической или пластиковой подложки).

После процедуры обработки абразивом, в подлинной окончательной обработке наносят пигментированный грунтовочный материал на место дефектов путем пневматического распыления. После того, как был нанесен пигментированный водный грунтовочный материал, он может быть высушен известными способами. Например, грунтовочный материал может быть высушен при комнатной температуре в течении 1-60 минут и далее высушен при необязательно слегка повышенных температурах от 30 до 80°С.Испарение и высушивание в целях данного изобретения означает испарение органических растворителей и/или воды, при этом покрывающий материал остается все еще не полностью отвержденным. В целях данного изобретения предпочтительно для грунтовочного материала содержать полиуретановую смолу в качестве связующего вещества и аминопластовую смолу, предпочтительно, меламиновую смолу, в качестве сшивающего агента.

Коммерческий материал покровного лака наносят далее технологиями, которые аналогично являются стандартными. После нанесение материала покровного лака, он может быть подвергнут испарению растворителя при комнатной температуре в течении 1 - 60 минут, например, и необязательно высушен. Материал покровного лака затем отверждают вместе с нанесенным пигментированным грунтовочным материалом.

В случае так называемой низкотемпературной термической обработки, отверждение выполняют предпочтительно при температурах от 20 до 90°С. Предпочтение здесь отдают применению двухкомпонентных материалов покровного лака. Если, как описано выше, полиуретановую смолу применяют в качестве дополнительного связующего вещества и аминопластовую смолу применяют в качестве сшивающего агента, есть только легкое сшивание аминопластовой смолой в пленке грунтовки при этих температурах. Здесь, в дополнение к ее функции в качестве отверждающего агента, аминопластовая смола также служит для пластифицирования и может помогать смачиванию пигментов. Среди аминопластовых смол, также могут быть применены неблокированные изоцианаты. В зависимости от природы применяемого изоцианата, они сшиваются при температурах всего лишь от 20°С.

В случае, который называют высокотемпературной термической обработкой, отверждение выполняют предпочтительно при температурах от 130 до 150°С. Здесь применяют и однокомпонентные и двухкомпонентные материалы покровного лака. Если, как описано выше, полиуретановую смолу применяют в качестве дополнительного связующего вещества и аминопластовую смолу применяют в качестве сшивающего агента, происходит сшивание аминопластовой смолы в пленке грунтовки при этих температурах.

В качестве части ремонта дефектов на многослойных красочных системах, другими словами, если подложка представляет собой подлинную окончательную отделку, содержащую дефекты, предпочтительно многослойную красочную систему изобретения, содержащую дефекты, предпочтение отдают применению низкотемпературной термической обработке.

Дополнительным аспектом данного изобретения является применение продукта реакции изобретения в пигментированных водных грунтовочных материалах для улучшения стойкости к механическим воздействиям, в особенности устойчивости к растрескиванию.

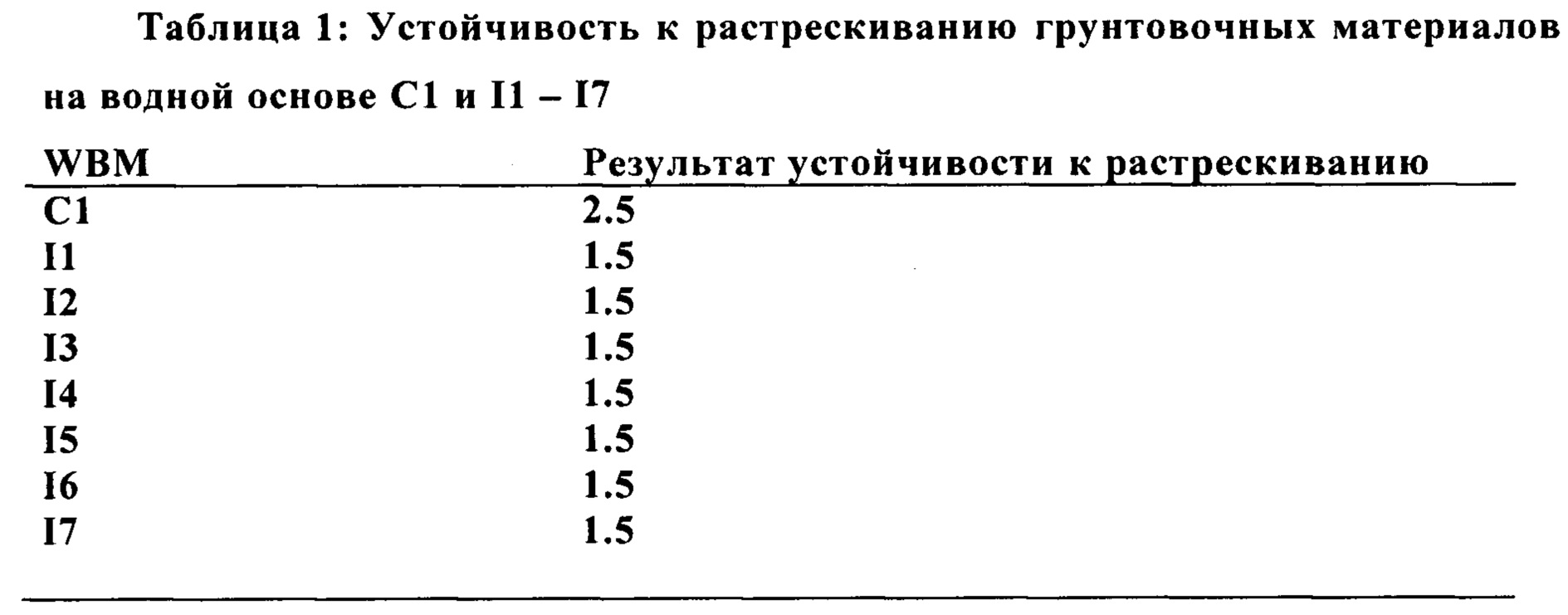

Качество устойчивости к растрескиванию может быть определено, применяя тест устойчивости к растрескиванию DIN 55966-1. В основном, многослойную красочную систему получают на стальной панеле, покрытой электроосаждением, путем нанесения грунтовочного материала и материала покровного лака и последующего отверждения. Затем проводят оценку в соответствии с DIN EN ISO 20567-1, где меньшие величины представляют лучшую устойчивость к растрескиванию.

Изобретение иллюстрируется ниже, применяя примеры.

Примеры

Определение среднечисловой молекулярной массы:

Среднечисловую молекулярную массу определяли при помощи осмоса с использованием давления паров. Измерения проводили, применяя парофазный осмометр (модель 10.00 от Knauer) с концентрационными сериями испытываемого компонента в толуоле при 50°С с бензофеноном в качестве калибровочного вещества для определения экспериментальной калибровочной постоянной применяемого прибора (согласно Е. Schroder, G. Miiller, K.-F. Arndt, "Leitfaden der Polymercharakterisierung" [Principles of polymer characterization], Academy-Verlag, Berlin, pp.47 -54, 1982, где применяемое калибровочное соединение было, по факту, бензилом).

Получение изобретательских продуктов реакции (IR), а также продуктов реакции, примененных для сравнения (CR):

IR1:

В 4-ех л реакторе из нержавеющей стали, оснащенном якорной мешалкой, термометром, обратным холодильником, термометром для измерения температуры наверху, 128.1 г пиромеллитового диангидрида (CAS No. 89-32-7, от Lonza) (0.5873 моль) и 2349.9 г линейного PolyTHF2000 (от BASF SE) с ОН числом (ОН число, определенное в соответствии с DIN 53240) 56.1 мг КОН/г (1.1750 моль) и 50.0 г циклогексана в присутствии 2.0 г ди-н-бутилолово оксида (Axion® CS 2455, от Chemtura) нагревали до температуры продукта 130°С и выдерживали при этой температуре.

Приблизительно после трех часов, реакционная смесь была прозрачной и в первый раз определяли кислотное число. Партию выдерживали при 130°С на протяжении еще трех часов до тех пор, пока кислотное число было 26.3 мг КОН/г (теоретическое: 26.6 мг КОН/г).

Циклогексан отганяли под пониженным давлением при 130°С при перемешивании. Газовой хроматографией определяли содержание циклогексана меньше, чем 0.15 мас. %.

Полимер, который первоначально является жидким при комнатной температуре, начал кристаллизоваться через три дня. Твердый полимер легко плавится при температуре 80°С и остается жидким, по меньшей мере, два часа даже при комнатной температуре, и таким образом может быть легко добавлен в состав покрытия в таком состоянии. Содержание твердых частиц (130°С, 60 мин, 1 г): 99.9% Кислотное число: 26.3 мг КОН/г

Среднечисловая молекулярная масса (осмос с использованием давления паров): 4100 г/моль

Вязкость (смола:бутилгликоль (от BASF SE)=2:1):3100 мПа⋅с (измеренная при 23°С с применением ротационного вискозиметра Brookfield CAP 2000+, ротор 3, скорость сдвига: 2500 с-1)

IR2:

В 4-ех л реакторе из нержавеющей стали, оснащенном якорной мешалкой, термометром, обратным холодильником, термометром для измерения температуры наверху, 89.8 г пиромеллитового диангидрида (CAS No. 89-32-7, от Lonza) (0.4117 моль) и 2388.2 г линейного PolyTHF2900 (Terathane® 2900, от Invista) с ОН числом (ОН число, определенное в соответствии с DIN 53240) 38.7 мг КОН/г (0.8235 моль) и 20.0 г циклогексана в присутствии 2.0 г ди-н-бутилолово оксида (Axion® CS 2455, от Chemtura) нагревали до температуры продукта 130°С и выдерживали при этой температуре.

Приблизительно после четырех часов, реакционная смесь была прозрачной и в первый раз определяли кислотное число. Партию выдерживали при 130°С на протяжении еще трех часов до тех пор, пока кислотное число было 19.0 мг КОН/г (теоретическое: 18.6 мг КОН/г).

Циклогексан отганяли под пониженным давлением при 130°С при перемешивании. Газовой хроматографией определяли содержание циклогексана меньше, чем 0.1 мас. %.

Полимер, который первоначально является жидким при комнатной температуре, начал кристаллизоваться после двух дней. Твердый полимер легко плавится при температуре 80°С и остается жидким, по меньшей мере, два часа даже при комнатной температуре, и таким образом может быть легко добавлен в состав покрытия в таком состоянии.

Содержание твердых частиц (130°С, 60 мин, 1 г): 100.0% Кислотное число: 19.0 мг КОН/г

Среднечисловая молекулярная масса (осмос с использованием давления паров): 5800 г/моль

Вязкость (смола:бутилгликоль (от BASF SE)=2:1):7500 мПа⋅с (измеренная при 23°С с применением ротационного вискозиметра Brookfield CAP 2000+, ротор 3, скорость сдвига: 1250 с-1)

IR3:

В 4-ех л реакторе из нержавеющей стали, оснащенном якорной мешалкой, термометром, обратным холодильником, термометром для измерения температуры наверху, 285.3 г 4,4'-(4,4'-изопропилидендифенокси)бис(фталевого ангидрида) (CAS No. 38103-06-9, от Changzhou Sunlight Pharmaceutical Co.) (0.5481 моль) и 2192.7 г линейного PolyTHF2000 (от BASF SE) с ОН числом (ОН число, определенное в соответствии с DIN 53240) 56.1 мг КОН/г (1.0963 моль) и 20.0 г циклогексана в присутствии 2.0 г ди-н-бутилолово оксида (Axion® CS 2455, от Chemtura) нагревали до температуры продукта 130°С и выдерживали при этой температуре.

Приблизительно после четырех часов, реакционная смесь была прозрачной и в первый раз определяли кислотное число. Партию выдерживали при 130°С на протяжении еще трех часов до тех пор, пока кислотное число было 24.6 мг КОН/г (теоретическое: 24.8 мг КОН/г).