Лист из электротехнической стали с изолирующим покрытием - RU2684797C1

Код документа: RU2684797C1

Описание

Область техники

Данное раскрытие относится к листу из электротехнической стали с изолирующим покрытием.

Уровень техники

Необходимо, чтобы изолирующее покрытие, нанесённое на лист из электротехнической стали, используемый для изготовления двигателей, трансформаторов и тому подобного, обладало различными свойствами, не только такими, как межслоевая устойчивость, но также и удобство при обработке и формовании, стабильность при хранении и применении и т.д. Конкретно, изолирующее покрытие с отличной прошиваемостью может уменьшать частоту замены пресс-формы при прошивке. Поскольку листы из электротехнической стали используют в разнообразных вариантах применения, предпринимаются попытки разработать разнообразные изолирующие покрытия в зависимости от применения. Когда лист из электротехнической стали подвергают прошивке, резанию, гибке или тому подобному, магнитные свойства ухудшаются вследствие остаточного напряжения, так что для решения данной проблемы часто проводят отжиг для снятия напряжений при температуре от значения около 700°C до 800°C. С учётом вышесказанного, в данном случае изолирующее покрытие должно быть устойчивым к отжигу для снятия напряжений.

Изоляционные покрытия, нанесённые на листы из электротехнической стали, подразделяются примерно на три типа:

(1) Неорганическое покрытие, имеющее большое значение для свариваемости и термостойкости и являющееся устойчивым к отжигу для снятия напряжений;

(2) Смолосодержащее неорганическое покрытие, нацеленное на достижение как прошиваемости, так и свариваемости, а также достижение устойчивости в отношении отжига для снятия напряжений (т.е. полуорганическое покрытие); и

(3) Органическое покрытие, неспособное подвергаться отжигу для снятия напряжений, в специальной области применения.

Однако стойкими к отжигу для снятия напряжений являются только покрытия, заключающие в себе неорганический компонент типов (1) и (2), указанных выше, в качестве продукта общего назначения, и применяются оба типа, которые обычно содержат соединение хрома. Конкретно, хромовое изолирующее покрытие типа (2), которое изготовлено путём одного нанесения - одного спекания, может заметно улучшать прошиваемость в сравнении с неорганическими изолирующими покрытиями, и, следовательно, широко используется.

Однако, поскольку в последние годы повышается экологическое сознание, потребителям необходимы продукты без хроматов, имеющие изоляционное покрытие, не содержащее соединения хрома, даже в области листов из электротехнической стали. В нижеследующем изложении представлены способы формирования изолирующих покрытий типа (2) путём нанесения раствора для покрытия поверхности на поверхность листа из электротехнической стали, где раствор для покрытия поверхности имеет в своём составе и органический компонент, и неорганический компонент и не содержит никакого соединения хрома.

В заявке на патент Японии JPH10-130858A (Патентный документ 1) описан лист из электротехнической стали с изолирующим покрытием, который можно изготовлять путём низкотемпературного спекания и осуществления отжига для снятия напряжений, превосходный по стойкости к парам кипящей воды и растворителям. Изолирующее покрытие имеет в своём составе смолу, которая характеризуется температурой стеклования от 30°C до 150°C, и диоксид кремния, содержащий оксид алюминия.

В заявке на патент Японии JPH10-46350A (Патентный документ 2) описан способ формирования изолирующего покрытия с использованием водного раствора в качестве раствора для покрытия поверхности, в котором изолирующее покрытие является превосходным по таким свойствам, как коррозионная стойкость, перед отжигом для снятия напряжений, а водный раствор приготовляют путём добавления органического вещества, состоящего из одной или нескольких водорастворимых смол или смол эмульсионного типа, к неорганическому коллоидному веществу, состоящему из одного или нескольких компонентов: коллоидного диоксида кремния, золя оксида алюминия и золя диоксида циркония.

В заявке на патент Японии JP2007-197820A (Патентный документ 3) описан лист из электротехнической стали, превосходный по коррозионной стойкости, характеристикам адгезии, стойкости к растворителям и характеристикам антислипания, заключающий в себе изолирующее покрытие, состоящее из полисилоксанового полимера, полученного сополимеризацией полисилоксана и различных органических смол, а также из неорганических соединений, таких как диоксид кремния и силикат.

Раскрытие сущности изобретения

Техническая проблема.

Однако в способах, описанных в Патентных документах 1 – 3, не обсуждается стойкость к пылению. «Стойкость к пылению» означает низкую вероятность возникновения пыления (трудность соскабливания изолирующего покрытия), когда изолирующее покрытие подвергается трению со стороны прижимного полозка на производственной линии. Повышение содержания углерода в изолирующем покрытии улучшает прошиваемость. С учётом вышесказанного, когда изолирующее покрытие содержит органическую смолу, прошиваемость улучшается. Однако присутствие в изолирующем покрытии органической смолы в форме частиц ухудшает стойкость к пылению. Вследствие этого принято считать, что лист из электротехнической стали с изолирующим покрытием, где изолирующее покрытие содержит органическую смолу, не может достигать ни улучшения по прошиваемости, ни улучшения по стойкости к пылению в более жёстких условиях, моделирующих указанную линию.

Ввиду вышеуказанных проблем, возможно, целесообразно получать лист из электротехнической стали с изолирующим покрытием, которое является превосходным и по прошиваемости, и по стойкости к пылению, без какого-либо соединения хрома, содержащегося в изолирующем покрытии.

Решение проблемы.

В результате интенсивного исследования авторы изобретения обнаружили следующее. Как описано выше, предполагалось, что органическая смола в форме частиц в изолирующем покрытии отрицательно воздействует на стойкость к пылению. Однако авторы изобретения случайно обнаружили, что в отношении изолирующего покрытия, содержащего Si и органическую смолу в форме частиц, стойкость к пылению можно улучшать путём использования органической смолы, которая имеет конкретный средний размер первичных частиц, и поддержания первичных частиц органической смолы в изолирующем покрытии в конкретном агломерированном состоянии. То есть, можно достигать и прошиваемости, и стойкости к пылению путём включения такой конкретной агломерированной органической смолы в состав изолирующего покрытия.

Данное раскрытие основано на вышеупомянутых обнаруженных фактах. Таким образом, авторы изобретения предлагают следующее.

(1) Лист из электротехнической стали с изолирующим покрытием, заключающий в себе лист из электротехнической стали и изолирующее покрытие, сформированное на листе из электротехнической стали, при этом

изолирующее покрытие содержит Si и органическую смолу в форме частиц,

органическая смола заключает в себе первичные частицы, имеющие средний размер первичных частиц 1,0 мкм или меньше, и

от 5% или больше до 50% или меньше первичных частиц органической смолы представляют собой агломерированные частицы.

(2) Лист из электротехнической стали с изолирующим покрытием по п. (1), в котором изолирующее покрытие содержит Fe, а отношение содержания Fe к содержанию Si, выраженное в виде Fe/Si, составляет от 0,01 до 0,6 в мольном соотношении.

(3) Лист из электротехнической стали с изолирующим покрытием по п. (2), в котором отношение массы покрытия из органического компонента в изолирующем покрытии в расчёте на C к сумме массы Fe в покрытии в расчёте на Fe2O3 и массы Si в покрытии в расчёте на SiO2в изолирующем покрытии, выраженное в виде C/(Fe2O3 + SiO2), составляет от 0,05 или больше до 0,8 или меньше.

(4) Лист из электротехнической стали с изолирующим покрытием по любому одному из п.п. (1) - (3), в котором органический воск, сконцентрированный на поверхности изолирующего покрытия, охватывает от 1% или больше до 5% или меньше поверхности изолирующего покрытия.

(5) Лист из электротехнической стали с изолирующим покрытием по любому одному из п.п. (1) - (4), в котором масса Si в покрытии в расчёте на SiO2 составляет от 50 масс.% или больше до 95 масс.% или меньше в расчёте на общую массу покрытия.

(6) Лист из электротехнической стали с изолирующим покрытием по любому одному из п.п. (1) - (5), в котором органическая смола характеризуется температурой стеклования от 0°C или выше до 100°C или ниже.

(7) Лист из электротехнической стали с изолирующим покрытием по любому одному из п.п. (1) - (6), в котором изолирующее покрытие заключает в себе пластинчатый диоксид кремния.

(8) Лист из электротехнической стали с изолирующим покрытием по п. (7), в котором пластинчатый диоксид кремния имеет средний размер частиц от 10 нм до 600 нм и аспектное отношение от 2 до 400.

Полезный эффект

Лист из электротехнической стали с изолирующим покрытием данного раскрытия является превосходным как по прошиваемости, так и по стойкости к пылению, без какого-либо соединения хрома, содержащегося в изолирующем покрытии.

Осуществление изобретения

Лист из электротехнической стали с изолирующим покрытием (лист из электротехнической стали, сформированный с изолирующим покрытием) настоящего раскрытия заключает в себе лист из электротехнической стали и изолирующее покрытие, сформированное на листе из электротехнической стали.

Лист из электротехнической стали.

Лист из электротехнической стали настоящего раскрытия конкретно не ограничивается каким-либо листом из электротехнической стали. Можно использовать лист из электротехнической стали, заключающий в себе общий химический состав. Примеры общих компонентов включают в себя Si и Al, а остальная часть состоит из Fe и случайных примесей. Обычно содержание Si составляет от 0,05 масс.% до 7,0 масс.%, а содержание Al равно 2,0 масс.% или меньше.

Тип листа из электротехнической стали также конкретно не ограничен. Можно использовать обычный холоднокатаный стальной лист, такой как лист из мягкого железа (лист для электрического сердечника) с высокой плотностью магнитного потока или SPCC, текстурированный лист из электротехнической стали, содержащий Si или Al для повышения удельного сопротивления, или тому подобный. Предпочтительно использовать текстурированный лист из электротехнической стали по стандарту JIS C2522:2000 или текстурированный лист из электротехнической стали по стандарту JIS C2553:2012.

Изолирующее покрытие.

Изолирующее покрытие данного раскрытия содержит Si и органическую смолу в форме частиц, а также Fe, при необходимости. Далее в настоящем документе будут описаны компоненты, содержащиеся в изолирующем покрытии.

Изолирующее покрытие, содержащее Si, можно получать при использовании соединений Si в качестве исходного вещества. Примеры соединения Si охватывают коллоидный диоксид кремния, пирогенный диоксид кремния, пластинчатый диоксид кремния, алкоксисилан и силоксан. Изолирующее покрытие данного раскрытия заключает в себе Si в результате использования одного или нескольких соединений, выбранных из указанных. Коллоидный диоксид кремния, пирогенный диоксид кремния и пластинчатый диоксид кремния образуют частицы в изолирующем покрытии. Органические соединения Si, такие как алкоксисилан и силоксан, формируют матрицу в изолирующем покрытии.

Соединение Si, используемое для приготовления изолирующего покрытия, предпочтительно имеет реакционноспособные функциональные группы. При использовании соединения Si, имеющего реакционноспособные функциональные группы, образуется прочное изолирующее покрытие, а адгезионная характеристика и прошиваемость значительно улучшаются. Реакционноспособная функциональная группа может представлять собой реакционноспособную в отношении присоединения группу, реакционноспособную в отношении конденсации группу, реакционноспособную в отношении раскрытия цикла группу или радикальную реакционноспособную группу. Примеры реакционноспособной функциональной группы включают в себя атом водорода, образующий связь с атомом кремния; алкенильную группу (винильную группу, аллильную группу, пропенильную группу или тому подобную); органическую группу, содержащую меркаптогруппу; алкоксигруппу (метоксигруппу, этоксигруппу, пропоксигруппу или тому подобную), образующую связь с атомом кремния; гидроксигруппу, образующую связь с атомом кремния; атом галогена, образующий связь с атомом кремния; органическую группу, содержащую аминогруппу (2-аминоэтильную группу, 3-аминопропильную группу); органическую группу, содержащую эпоксигруппу (глицидоксиалкильную группу (3-глицидоксипропильную группу или тому подобную); эпоксициклогексилалкильную группу (2-(3,4-эпоксициклогексил)этильную группу или тому подобную); органическую группу, содержащую акрил (3-акрилоксипропильную группу или тому подобную); органическую группу, содержащую метакрил (3-метакрилоксипропильную группу или тому подобную).

Исходя из перспективы дальнейшего улучшения эффектов данного раскрытия, предпочтительно использовать соединение Si, которое заключает в себе органическую группу, содержащую эпоксигруппу; соединение Si, которое заключает в себе органическую группу, содержащую аминогруппу, или соединение Si, которое заключает в себе алкоксильную группу, образующую связь с атомом кремния, в числе соединений Si, содержащих реакционноспособные функциональные группы.

Кроме того, в данном раскрытии предпочтительно использовать соединение Si, в котором с одним атомом Si связано два или больше типов реакционноспособных функциональных групп. Примеры охватывают соединение Si, которое имеет в своём составе алкоксигруппу, образующую связь с атомом кремния, и органическую группу, содержащую эпоксигруппу, такое как 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилметилдиметоксисилан или тому подобное, и соединение Si, которое имеет в своём составе алкоксигруппу, образующую связь с атомом кремния, и органическую группу, содержащую аминогруппу, такое как 3-аминопропилтриметоксисилан, N-2-(аминоэтил)-3-аминопропилтриметоксисилан или тому подобное.

Кроме того, в данном раскрытии предпочтительно использовать два или больше типов соединений Si, обладающих различными типами реакционноспособных функциональных групп. Примеры включают в себя сочетание соединения Si, которое имеет в своём составе органическую группу, содержащую аминогруппу, и соединения Si, которое имеет в своём составе органическую группу, содержащую эпоксигруппу (например, сочетание 3-глицидоксипропилтриметоксисилана и 3-аминопропилтриметоксисилана, сочетание 3-глицидоксипропилтриметоксисилана и N-2-(аминоэтил)-3-аминопропилтриметоксисилана или тому подобное); сочетание соединения Si, которое имеет в своём составе алкоксигруппу, образующую связь с атомом кремния, и соединения Si, которое имеет в своём составе органическую группу, содержащую эпоксигруппу (например, сочетание 3-глицидоксипропилтриметоксисилана и метилтриэтоксисилана, сочетание 3-глицидоксипропилметилдиметоксисилана и метилтриэтоксисилана или тому подобное).

При использовании двух или более типов вышеописанных соединений Si, имеющих в своём составе различные типы реакционноспособных функциональных групп, используемая доля каждого соединения Si особо не ограничивается и может устанавливаться по целесообразности. Например, в случае использования сочетания соединения Si, которое имеет в своём составе органическую группу, содержащую аминогруппу, и соединения Si, которое имеет в своём составе органическую группу, содержащую эпоксигруппу, массовое соотношение соединений Si, используемых в качестве исходных веществ (соединение Si, которое имеет в своём составе органическую группу, содержащую эпоксигруппу/соединение Si, которое имеет в своём составе органическую группу, содержащую аминогруппу), предпочтительно составляет от 0,25 до 4,0 исходя из перспективы повышения коррозионной стойкости; а в случае использования сочетания соединения Si, которое имеет в своём составе алкоксигруппу, образующую связь с атомом кремния, и соединения Si, которое имеет в своём составе органическую группу, содержащую эпоксигруппу, массовое соотношение соединений Si, используемых в качестве исходных веществ (соединение Si, которое имеет в своём составе органическую группу, содержащую эпоксигруппу/соединение Si, которое имеет в своём составе алкоксигруппу, образующую связь с атомом кремния) предпочтительно составляет от 0,20 до 3,0 исходя из перспективы повышения стойкости к пару при кипении.

Кроме того, в данном раскрытии предпочтительно использовать соединения Si, имеющие в своём составе реакционноспособные функциональные группы, в сочетании с одним или несколькими соединениями, выбранными из коллоидного диоксида кремния, пирогенного диоксида кремния и пластинчатого диоксида кремния. При использовании сочетания отношение общей массы коллоидного диоксида кремния, пирогенного диоксида кремния и пластинчатого диоксида кремния к общей массе соединений Si, имеющих реакционноспособные функциональные группы (коллоидный диоксид кремния + пирогенный диоксид кремния + пластинчатый диоксид кремния)/соединения Si), предпочтительно составляет 2,0 или меньше, исходя из перспективы повышения стойкости к царапанию.

Коллоидный диоксид кремния и пирогенный диоксид кремния предпочтительно имеют средний размер частиц от 5 нм до 100 нм. Термин «средний размер частиц» в настоящем документе представляет собой размер частиц, кумулятивная частота распределения по размерам частиц которого составляет 50% об., при этом распределение по размерам частиц определяют при помощи лазерного дифракционного устройства для измерения распределения по размерам частиц. Примеры коллоидного диоксида кремния включают в себя продукты SNOWTEX® (SNOWTEX является зарегистрированной торговой маркой в Японии, других странах или в обоих случаях) C, N, 20, OS, OXS, OL, произведённые фирмой NISSAN CHEMICAL INDUSTRIES, LTD.; а примеры сухого диоксида кремния охватывают продукты AEROSIL® (AEROSIL является зарегистрированной торговой маркой в Японии, других странах или в обоих случаях) 50, 130, 200, 300, 380, произведённые фирмой NIPPON AEROSIL CO., LTD. Можно использовать один или несколько из указанных продуктов.

Пластинчатый диоксид кремния также называют листовым диоксидом кремния или чешуйчатым диоксидом кремния, обладающим слоистой силикатной структурой, в которой ряд тонких слоёв SiO2 расположены друг над другом. Такой пластинчатый диоксид кремния предпочтительно является аморфным или микрокристаллическим. Пластинчатый диоксид кремния можно получать путём приготовления агломерированных частиц, состоящих из тонких слоёв упакованных столбиком первичных частиц, и истирания в мелкий порошок указанных агломерированных частиц. Такой пластинчатый диоксид кремния может замедлять проникновение коррозионных веществ ввиду слоистой формы, обладает превосходящими адгезионными характеристиками благодаря присутствию многочисленных гидроксильных групп и является великолепным по скользкости вследствие гибкости, по сравнению с частицами обычного диоксида кремния, такого как коллоидный диоксид кремния и тому подобный. С учётом вышесказанного, пластинчатый диоксид кремния является эффективным для улучшения коррозионной стойкости и прошиваемости.

Пластинчатый диоксид кремния предпочтительно имеет средний размер частиц от 10 нм до 600 нм и аспектное отношение от 2 до 400. Термин «средний размер частиц» пластинчатого диоксида кремния представляет среднюю величину длинных диаметров в плоскости, перпендикулярной толщине, для всех частиц пластинчатого диоксида кремния в видимом поле, наблюдаемом при рассмотрении в микроскопе СЭМ (сканирующий электронный микроскоп) при 20000-кратном увеличении. Термин «аспектное отношение» пластинчатого диоксида кремния представляет собой среднюю величину отношений длинного диаметра в плоскости, перпендикулярной толщине, к максимальной толщине, для всех частиц пластинчатого диоксида кремния в видимом поле, наблюдаемом в микроскопе СЭМ при 20000-кратном увеличении.

В отношении содержания Si в изолирующем покрытии, масса Si в покрытии в пересчёте на SiO2 (далее в настоящем документе «масса Si в покрытии») предпочтительно составляет от 50% масс. или больше до 95% масс. или меньше в расчёте на общую массу покрытия. Когда масса Si в покрытии составляет 50 масс.% или больше от общей массы покрытия, адгезионные характеристики и стойкость к пылению не ухудшаются. Когда масса Si в покрытии составляет 95% или меньше от общей массы покрытия, адгезионные характеристики и внешний вид не ухудшаются. «Масса в покрытии» в данном описании представляет массу в сухом покрытии. «Общая масса покрытия» является фактической массой высушенного изолирующего покрытия, указанной в г/м2.

Изолирующее покрытие данного раскрытия предпочтительно содержит Fe. Изолирующее покрытие, содержащее Fe, можно приготовлять путём использования соединений Fe (соединения, которые поставляют ионы Fe или коллоидные частицы Fe в раствор для нанесения с целью формирования изолирующего покрытия) в качестве исходного вещества или путём вымывания Fe из листа электротехнической стали при формировании изолирующего покрытия. Примеры соединения Fe включают в себя ацетат железа, цитрат железа и цитрат железа-аммония. Fe присутствует в матрице изолирующего покрытия.

Вымываемое количество Fe можно регулировать путём контролирования стального компонента листа из электротехнической стали, уровня pH раствора для нанесения, предназначенного для формирования изолирующего покрытия, путём предусмотрения определённого периода времени после нанесения раствора для формирования покрытия на лист из электротехнической стали до момента спекания и тому подобного. В частности, высокое содержание Al в листе из электротехнической стали проявляет тенденцию к уменьшению степени вымывания Fe; высокое содержание Si в листе из электротехнической стали стремится увеличивать степень вымывания Fe; низкий уровень pH раствора для нанесения проявляет тенденцию к повышению степени вымывания Fe; а отпускаемый длительный период времени после нанесения раствора для формирования покрытия на лист из электротехнической стали до момента спекания проявляет тенденцию к увеличению степени вымывания Fe. Содержание Fe в изолирующем покрытии можно регулировать указанными путями.

В отношении содержания Fe в изолирующем покрытии, предпочтительно, чтобы отношение содержания Fe к содержанию Si, выраженное в виде Fe/Si, в изолирующем покрытии составляло от 0,01 до 0,6 в мольном отношении. В общем случае полагают, что вымывание Fe в изолирующем покрытии проявляет тенденцию к ухудшению свойств покрытия. Однако авторы изобретения случайно обнаружили, что в случае изолирующего покрытия, содержащего Si в качестве одного из основных неорганических компонентов, адгезионные характеристики улучшаются в результате включения определённого количества Fe в состав изолирующего покрытия. Эффект улучшения адгезионных характеристик может достигаться, когда величина Fe/Si составляет 0,01 или больше. С другой стороны, когда величина Fe/Si составляет 0,6 или меньше, адгезионные характеристики и прошиваемость не ухудшаются. Значение Fe/Si предпочтительно находится в диапазоне от 0,01 до 0,60, более предпочтительно в диапазоне от 0,02 до 0,5, а наиболее предпочтительно, в диапазоне от 0,02 до 0,50.

Величину Fe/Si данного раскрытия можно измерять путём растворения изолирующего покрытия в нагретом водном растворе NaOH с концентрацией 20 масс.% (горячее щелочное растворение) и выполнения анализа содержания Fe и Si в растворе методом ИСП.

Повышение содержания углерода в изолирующем покрытии улучшает прошиваемость. С учётом вышесказанного, в данном раскрытии изолирующее покрытие заключает в себе органическую смолу для увеличения содержания углерода. То есть, стойкость к царапанию и прошиваемость улучшаются при включении органической смолы в состав изолирующего покрытия. Органическая смола, используемая в данном раскрытии, особо не ограничивается и может быть любой известной смолой. Примеры охватывают водосодержащую смолу (эмульсионную, дисперсионную и водорастворимую), такую как акриловая смола, алкидная смола, полиолефиновая смола, стирольная смола, поливинилацетатная смола, эпоксидная смола, фенольная смола, полиэфирная смола, уретановая смола, меламиновая смола. Предпочтительно она представляет собой эмульсию акриловой смолы или этилен-акриловой смолы. Указанные органические смолы характеризуются температурой плавления выше температуры спекания изолирующего покрытия, которое будет описано позже, и, следовательно, будут присутствовать в изолирующем покрытии в виде частиц, а не в расплавленном состоянии.

Как описано выше, считалось, что такая органическая смола в форме частиц, имеющаяся в изолирующем покрытии, неблагоприятно влияет на стойкость к пылению. Однако в данном раскрытии стойкость к пылению можно улучшать путём сохранения среднего размера первичных частиц органической смолы, равным 1,0 мкм или меньше, и поддержания отношения первичных частиц, которые агломерируются с образованием вторичных частиц, ко всем первичным частицам органической смолы (ниже в настоящем документе, «степень агломерирования») равным 5% или больше и 50% или меньше. Эффект улучшения прошиваемости определённо достижим в случае, если изолирующее покрытие содержит органическую смолу. Когда средний размер первичных частиц больше 1,0 мкм или когда степень агломерирования меньше 5% или больше 50%, стойкость к пылению значительно ухудшается. Более предпочтительно, чтобы средний размер первичных частиц составлял 0,1 мкм или меньше, а степень агломерирования составляла от 10% или больше до 30% или меньше исходя из перспективы улучшения стойкости к пылению. Кроме того, поскольку, чем меньше средний размер первичных частиц, тем лучше для повышения стойкости к пылению, самый нижний предел среднего размера первичных частиц конкретно не ограничивается. Однако средний размер первичных частиц предпочтительно составляет 0,01 мкм или больше вследствие того, что в указанной ситуации можно стабильно получать эмульсию органической смолы.

Авторы изобретения рассмотрели причины, по которым улучшается стойкость к пылению, следующим образом. Однако причины не ограничивают раскрытие никоим образом. Во-первых, уменьшение среднего размера первичных частиц способствует формированию плотного изолирующего покрытия. В результате подавляется концентрирование смолы на поверхности изолирующего покрытия и уменьшается количество смолы, соскабливаемой прижимным полозком. Во-вторых, степень агломерирования подразумевает, что с целью улучшения стойкости к пылению лучше иметь заданную долю первичных частиц, агрегированных с образованием вторичных частиц, чем сохранять все частицы органической смолы в виде первичных частиц. Это имеет место вследствие того, что, когда заданная доля первичных частиц агрегирует с образованием вторичных частиц, давление прилагается предпочтительно к агрегированным участкам, что сужает область, подвергаемую скоблению прижимным полозком, на изолирующем покрытии; с другой стороны, когда все частицы органической смолы сохраняются в виде первичных частиц, прижимным полозком будет скоблиться широкая область на изолирующем покрытии.

Далее, чем меньше средний размер первичных частиц, тем лучше для повышения прошиваемости. Хотя конкретная причина неясна, представляется, что при прошивке равномерная дисперсия органической смолы между стальным листом и пресс-формой, где органическая смола работает как твёрдая смазка, способствует расширению области контакта между пресс-формой и смолой и, соответственно, усиливает эффективность защиты пресс-формы за счёт смазывания. Чем меньше размер частиц, тем лучше для повышения стойкости к пылению и прошиваемости.

«Средний размер первичных частиц органической смолы» в данном раскрытии получают путём наблюдения поверхности изолирующего покрытия при 20000-кратном увеличении с помощью микроскопа СЭМ и арифметического усреднения размера всех первичных частиц (включая частицы, агломерирующиеся с образованием вторичных частиц), наблюдаемых в поле обзора, по трём полям обзора. В случае первичных частиц, обладающих анизотропией, в качестве размера частиц определяют диаметр максимальной величины.

В данном раскрытии «степень агломерирования органической смолы» получают в результате наблюдения поверхности изолирующего покрытия при 20000-кратном увеличении с помощью микроскопа СЭМ и арифметического усреднения отношения числа первичных частиц, агломерирующиеся с образованием вторичных частиц, к числу всех первичных частиц в поле обзора, по трём полям обзора.

Степень агломерирования органической смолы можно регулировать путём контролирования времени перемешивания при перемешивании простой смоляной жидкости (жидкой дисперсии смолы до смешивания с другими компонентами, такими как соединения Si, с целью приготовления раствора для нанесения покрытия), диспергированной в растворителе воды, с низкой скоростью. Скорость перемешивания предпочтительно составляет от 50 об/мин до 150 об/мин, а более предпочтительно, от 80 об/мин до 120 об/мин. Если скорость находится в пределах указанного диапазона, то чем длительнее период времени перемешивания, тем больше увеличивается степень агломерирования. С целью достижения степени агломерирования от 5% до 50% время перемешивания предпочтительно составляет от 0,1 часа до 4 часов, а более предпочтительно, от 0,5 часа до 3 часов.

Органическая смола, используемая в данном раскрытии, предпочтительно имеет температуру стеклования (TG) от 0°C или выше до 100°C или ниже. В случае TG, находящейся в пределах указанного диапазона, смоляной компонент в составе изолирующего покрытия легче размягчается под воздействием тепла, выделяющегося по краю пресс-формы при прошивке, и смазочный эффект усиливается. Соответственно, значительно улучшается прошиваемость. Более предпочтительно, значение TG находится в пределах диапазона от 0°C или выше до 50°C или ниже.

Лист из электротехнической стали с изолирующим покрытием данного раскрытия может содержать органический воск. Наличие органического воска в составе изолирующего покрытия улучшает стойкость к пылению.

Органический воск, используемый в раскрытии, особенно не ограничивается, в случае, если органический воск имеет температуру плавления 140°C или ниже. Например, можно использовать полиолефиновый воск (например, полиэтиленовый воск), парафиновый воск (например, синтетический парафин, натуральный парафин или тому подобный), воск в форме фторированных смол (например, политетрафторэтилен или тому подобный) и тому подобный в отдельности или в сочетании двух или более из них.

Такой органический воск имеет температуру плавления ниже температуры спекания изолирующего покрытия, которая будет описана далее, и, соответственно, концентрируется на поверхности изолирующего покрытия. Сконцентрированные части воска имеют неправильную форму и рассеиваются на поверхности изолирующего покрытия с низкой степенью равномерности. С учётом вышесказанного, сконцентрированные части воска явно отличаются от органической смолы в форме частиц при наблюдении в микроскоп СЭМ. В данном раскрытии зона охвата воском на поверхности изолирующего покрытия предпочтительно составляет от 1% или больше до 5% или меньше. Когда зона охвата составляет 1% или больше, скользкость поверхности покрытия улучшается за счёт воска, который дополнительно повышает стойкость к пылению. Когда зона охвата составляет 5% или меньше, не происходит разрушения рулона, вызываемого низким коэффициентом поверхностного трения.

Величину «зоны охвата воском» получают в результате наблюдения поверхности изолирующего покрытия при 5000-кратном увеличении с помощью микроскопа СЭМ (при этом ускоряющее напряжение составляет 1 кэВ) и арифметического усреднения доли площади всех сконцентрированных частей воска в поле обзора, по трём полям обзора.

Содержание органического компонента в изолирующем покрытии особо не ограничивается, тем не менее отношение массы C в покрытии в пересчёте на органический компонент (далее в настоящем документе «масса C в покрытии») к сумме массы Fe в покрытии в пересчёте на Fe2O3 (далее в настоящем документе «масса Fe в покрытии») и массы Si в покрытии в пересчёте на SiO2 (далее в настоящем документе «масса Si в покрытии»), выраженное в виде C/(Fe2O3 + SiO2), предпочтительно составляет от 0,05 или больше до 0,8 или меньше. Отношение, составляющее 0,05 или больше, значительно улучшает прошиваемость, а отношение, составляющее 0,8 или меньше, не ухудшает стойкости к царапанию. Кроме того, органический компонент включает в себя не только органическую смолу, но и органическое соединение Si, органический воск и другое органическое соединение, при их наличии.

В данном раскрытии значение «массы Si в покрытии», «массы Fe в покрытии» и «массы C в покрытии» можно получать путём растворения изоляционного покрытия в нагретом водном растворе NaOH с концентрацией 20 масс.% (горячее щелочное растворение), выполнения анализа содержания Fe, Si и C в растворе методом ИСП и вычисления значения в единицах г/м2.

В дополнение к вышеупомянутым компонентам, изолирующее покрытие в данном раскрытии также может содержать общепринятые добавки, такие как антикоррозионное средство, смазочное вещество и антиоксидант, а также другие неорганические и органические соединения. Примеры органического соединения включают в себя органическую кислоту, которая работает в качестве контактного ингибитора между неорганическим компонентом и органической смолой. Органическая кислота может представлять собой полимер или coполимер, содержащий акриловую кислоту или тому подобное. Примеры неорганического соединения охватывают борную кислоту и пигмент.

Содержание вышеупомянутых дополнительных компонентов конкретно не ограничивается, в случае, если компоненты не умаляют эффектов данного раскрытия. Например, отношение массы дополнительных компонентов в покрытии к сумме массы Fe в покрытии и массы Si в покрытии, выраженное в виде (дополнительные компоненты)/(Fe2O3 + SiO2), предпочтительно составляет менее 0,05.

Общая масса изолирующего покрытия конкретно не ограничивается и может быть установлена соответствующим образом на основании свойств, требуемых для изолирующего покрытия. Как правило, предпочтительно она составляет от 0,05 г/м2 до 20 г/м2 на одну сторону, а более предпочтительно, от 0,1 г/м2 до 2 г/м2 на одну сторону. Изолирующее покрытие предпочтительно формируют на обеих сторонах листа электротехнической стали. Однако, в зависимости от применения, изолирующее покрытие данного раскрытия можно формировать только на одной стороне листа электротехнической стали, при этом на другой стороне формируют другое изолирующее покрытие или не формируют такового.

Способ изготовления листа из электротехнической стали с изолирующим покрытием.

Предварительная обработка листа из электротехнической стали особо не ограничивается. Лист из электротехнической стали может быть необработанным, в случае, если это предпочтительно для выполнения обезжиривающей обработки, такой как щелочная обработка и травление соляной кислотой, серной кислотой, фосфорной кислотой или им подобной.

Затем органическую смолу, которая подлежит включению в состав изолирующего покрытия, диспергируют в воде и перемешивают дисперсию, как описано выше. Степень агломерирования органической смолы в изолирующем покрытии контролируют указанным образом.

Затем приготовляют раствор для нанесения, предназначенный для формирования изолирующего покрытия. Раствор для нанесения приготовляют, например, путём добавления соединения Si, органической смолы и, при необходимости, соединения Fe, органического воска и дополнительных компонентов к деионизированной воде и перемешивания раствора. Степень агломерирования органической смолы не изменяется в значительной мере при такой обработке, как перемешивание раствора для нанесения.

Уровень pH можно регулировать при контролировании раствора для нанесения. Как описано выше, уровень pH раствора для нанесения включён в набор условий, которые влияют на содержание Fe в изолирующем покрытии. Уровень pH предпочтительно составляет от 3 или выше до 12 или ниже с целью достижения желаемого содержания Fe.

Затем раствор для нанесения покрытия наносят на поверхность листа из электротехнической стали и оставляют лист из электротехнической стали на определённое время. Как описано выше, отпускаемый период времени также включён в набор условий, которые влияют на содержание Fe в изолирующем покрытии. С целью достижения желаемого содержания Fe отпускаемый период времени предпочтительно составляет от 3 с до 220 с, а более предпочтительно, от 10 с до 100. В течение отпускаемого периода времени температура атмосферы может быть комнатной температурой (например, от 10°C до 30°C).

Способ нанесения раствора для формирования покрытия на поверхность листа из электротехнической стали особенно не ограничивается. Наиболее подходящий способ, например, способ нанесения покрытия валиком, способ нанесения покрытия с удалением излишков с помощью планки, способ нанесения покрытия погружением, способ нанесения покрытия распылением или тому подобный, выбирают согласно форме листа из электромагнитной стали, подлежащего обработке.

Затем раствор для формирования покрытия, нанесённый на лист из электротехнической стали, спекают и формируют в изолирующее покрытие. Способ спекания особенно не ограничивается и можно использовать обычный способ, такой как способ нагревания горячего дутья, способ инфракрасного нагревания, способ индукционного нагревания или тому подобный. Температура пика для металла особенно не ограничивается и может находиться в диапазоне примерно от 150°C до 350°C. Время нагревания особенно не ограничивается и может быть установлено соответствующим образом в пределах диапазона от 1 с до 10 с.

Данное раскрытие будет описано более подробно ниже с использованием примеров. Однако раскрытие не ограничивается указанными примерами.

Примеры

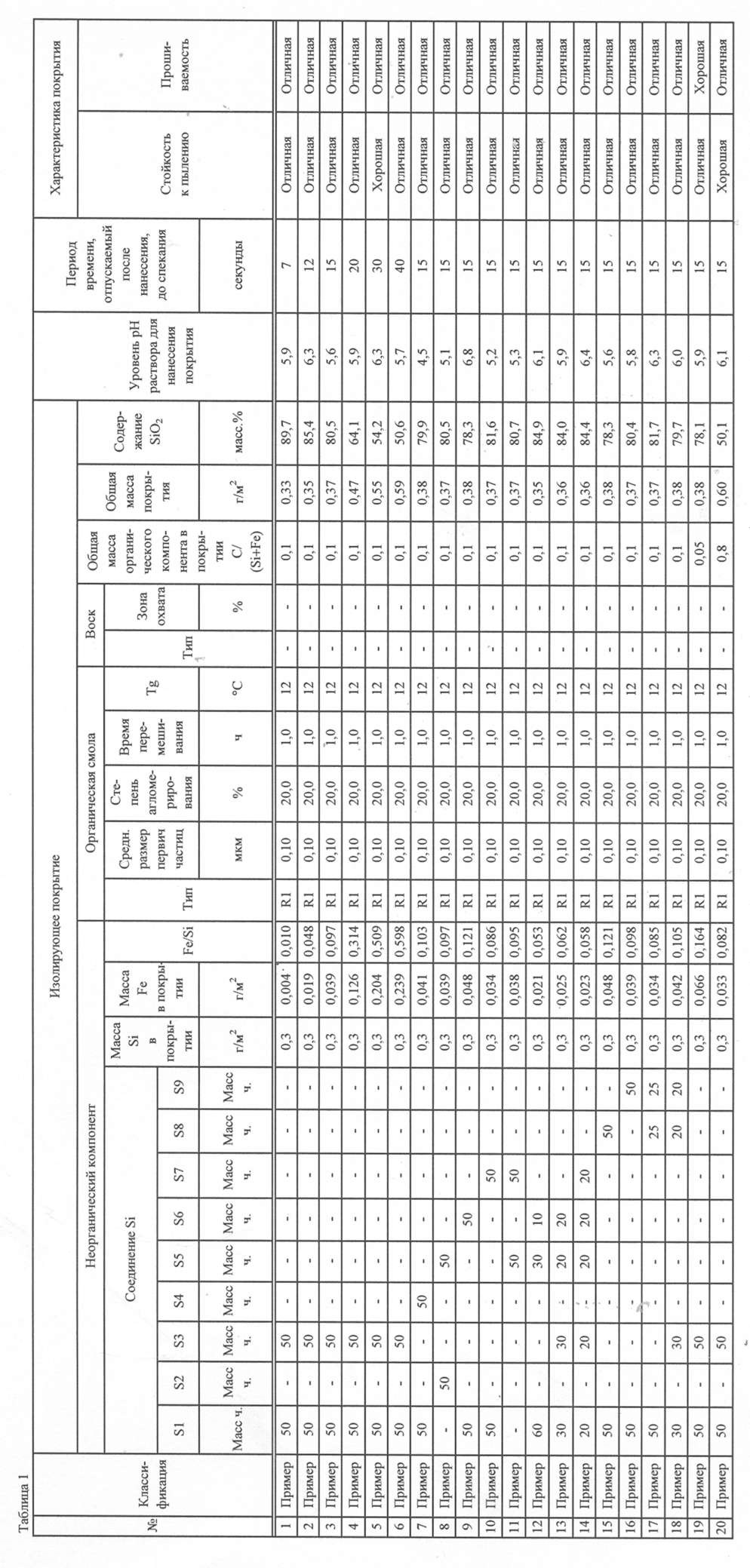

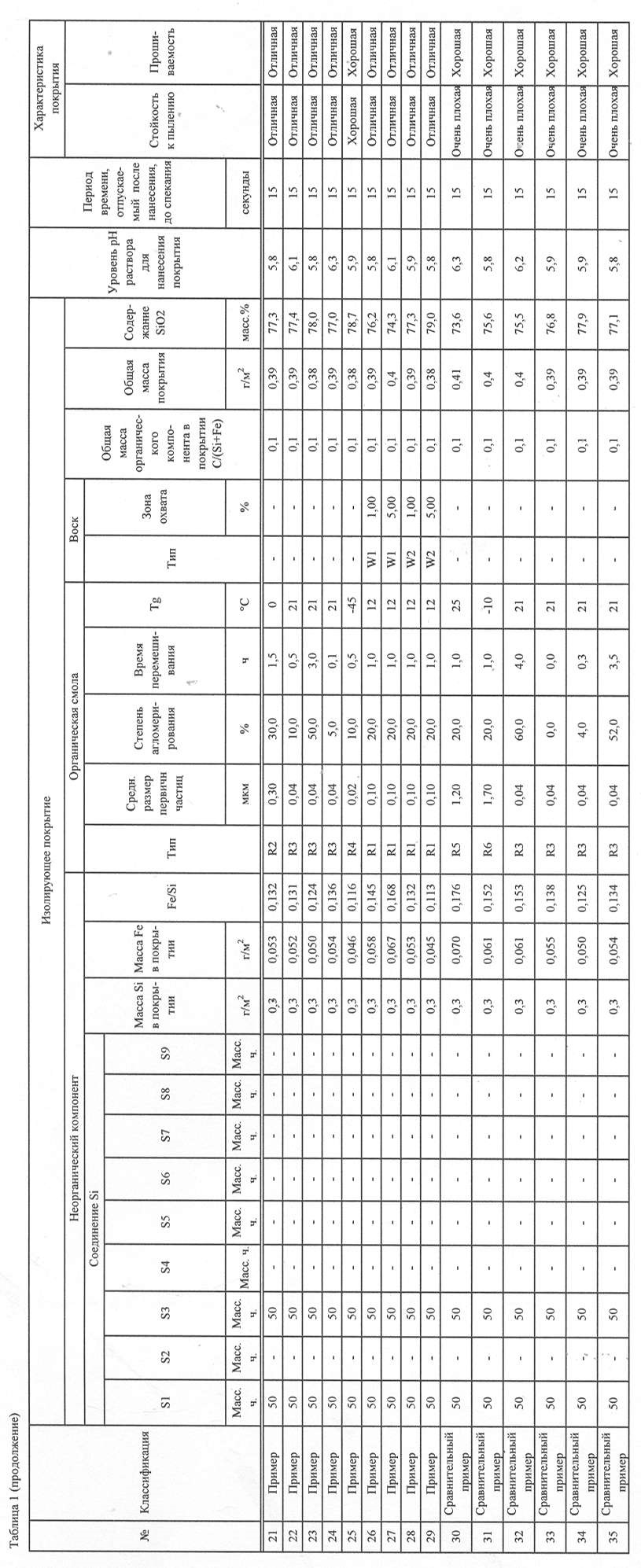

В примерах, приведённых в таблице 1, растворы для нанесения покрытия приготовляли путём добавления соединения Si, органической смолы, а в некоторых примерах органического воска, к деионизированной воде. В таблице 1 указан уровень pH растворов для нанесения покрытия. Массовая часть в таблице 1, которая указывает содержание соединения Si, представляет собой его количество по отношению к 100 массовым частям всех эффективных компонентов, за исключением воды и растворителя. Концентрация твёрдых веществ всех компонентов по отношению к количеству деионизированной воды составляла 50 г/л. Обозначения S1 - S9 в таблице 1 соответствуют соединениям Si, приведённым в таблице 2; символы R1 - R6 в таблице 1 соответствуют органическим смолам, указанным в таблице 3, при этом значение Tg каждой смолы приведено в таблице 1; символы W1 и W2 соответствуют органическому воску, указанному в таблице 4. Перед приготовлением раствора для нанесения покрытия дисперсию органической смолы перемешивали со скоростью 100 об/мин в течение периода времени перемешивания, указанного в таблице 1.

В каждом примере из листа электротехнической стали толщиной 0,35 мм [A360 (стандарт JIS C2552(2000))] вырезали образец для испытаний шириной 150 мм и длиной 300 мм, на одной стороне наносили раствор для формирования покрытия устройством для нанесения покрытий валиком, оставляли на период времени, указанный в таблице 1, и спекали в печи для спекания горячим воздухом с максимальной конечной температурой 250°C при времени нагревания 30 с. После спекания образцу для испытаний давали остывать естественным образом при нормальной температуре для получения изолирующего покрытия. Общая масса покрытия указана в таблице 1.

В каждом примере изолирующего покрытия значение массы Si в покрытии, массы Fe в покрытии и массы C в покрытии (масса в покрытии на одной стороне, г/м2) получали при помощи измерения методом ИСП, как описано выше. В таблице 1 приведены измеренная масса Si в покрытии и масса Fe в покрытии, а также отношения C/(Fe2O3 + SiO2) и Fe/Si (мольное отношение), вычисленные по результатам измерений. Отношение масса Si в покрытии/общая масса покрытия приведено в таблице 1 как «содержание SiO2».

В каждом примере изолирующего покрытия величину среднего размера первичных частиц и степени агломерирования органической смолы, а также зоны охвата воском получали вышеупомянутым методом с использованием микроскопа СЭМ. Результаты приведены в таблице 1.

Способ оценки.

Прошиваемость и стойкость к пылению каждого полученного листа из электротехнической стали с изолирующим покрытием оценивали на основе следующих критериев оценки. Результаты приведены в таблице 1.

Прошиваемость.

Каждый лист из электротехнической стали с изолирующим покрытием подвергали прошивке с использованием стальной головки диаметром 15 мм, повторяли это до тех пор, пока высота заусенца не достигала 50 мкм и оценивали прошиваемость числом прошивок (раз).

Критерии.

Отличный показатель: 1200000 раз или более.

Хороший показатель: от 1000000 раз или более до величины менее 1200000 раз.

Средний показатель: от 700000 раз или больше до величины менее 1000000 раз.

Низкий показатель: 300000 раз или больше до величины менее 700000 раз.

Очень низкий показатель: менее 300000 раз.

Стойкость к пылению (метод на основе XY-координатного стола).

Традиционное испытание стойкости к пылению не могло моделировать реальную ситуацию на линии, что приводило к невозможности достижения согласованности между фактическим результатом по пылению и результатом лабораторного испытания. В связи с этим, стойкость к пылению в данном раскрытии оценивали с использованием метода на основе XY-координатного стола, в котором моделируют ситуацию, более близкую к фактической.

Испытание проводили при помощи войлока с областью контакта 15 мм × 15 мм. Нагрузка составляла 0,087 МПа (0,89 кгс/см2). Поверхность изолирующего покрытия подвергалась воздействию трения в контакте с войлоком. При этом войлок, который был присоединён к XY-графопостроителю, перемещали на 36 м без снятия с графопостроителя, повторяя перемещения длиной 400 мм в направлении оси X и 15 мм в направлении оси Y. Скорость перемещения составляла 150 м/мин. По окончании испытания войлок анализировали методом рентгеновской флуоресценции, и в качестве величины соскабливания покрытия рассматривали массу Si в покрытии, который был основным компонентом изолирующей плёнки, на войлоке. Стойкость к пылению оценивали при помощи величины соскабливания покрытия.

Критерии.

Отличный показатель: величина соскабливания покрытия составляет менее 0,1 г/м2.

Хороший показатель: величина соскабливания покрытия составляет от 0,1 г/м2или больше до значения менее 0,15 г/м2.

Низкий показатель: величина соскабливания покрытия составляет от 0,15 г/м2или больше до значения менее 0,20 г/м2.

Очень низкий показатель: величина соскабливания покрытия составляет 0,20 г/м2 или больше.

Как проиллюстрировано в таблице 1, все листы из электротехнической стали с изолирующим покрытием согласно данному раскрытию обладали превосходными характеристиками и по прошиваемости, и по стойкости к пылению.

Таблица 2

Таблица 3

Таблица 4

*HI-WAX является зарегистрированной торговой маркой в Японии, других странах или в обоих случаях

Промышленная применимость

Лист из электротехнической стали с изолирующим покрытием данного раскрытия является превосходным как по прошиваемости, так и стойкости к пылению, при этом в изолирующем покрытии не содержится какого-либо соединения хрома, и лист в высшей степени применим в форме детали двигателя, трансформатора или тому подобного.

Реферат

Изобретение относится к листу из электротехнической стали с изолирующим покрытием, превосходным по прошиваемости и стойкости к пылению, при этом в изолирующем покрытии не содержится какого-либо соединения хрома. Предложенный лист содержит лист из электротехнической стали и образованное на нем изолирующее покрытие, содержащее Si и органическую смолу в форме частиц, причем органическая смола содержит первичные частицы, имеющие средний размер первичных частиц 1,0 мкм или меньше, а от 5% или больше до 50% или меньше первичных частиц органической смолы представляют собой агломерированные частицы. При этом изолирующее покрытие содержит Fe и отношение содержания Fe к содержанию Si, выраженное в виде Fe/Si, составляет от 0,01 до 0,6 в мольном соотношении, а отношение массы органического компонента в изолирующем покрытии в расчёте на C к сумме массы Fe в покрытии в расчёте на FeOи массы Si в покрытии в расчёте на SiOв изолирующем покрытии, выраженное в виде C/(FeO+ SiO), составляет от 0,05 или больше до 0,8 или меньше. 5 з.п. ф-лы, 4 табл.

Формула

Документы, цитированные в отчёте о поиске

Лист из магнитной стали с полуорганическим изоляционным покрытием

Комментарии