Антискользящий термосвариваемый пластиковый гибкий упаковочный мешок, а также способ и устройство для его изготовления - RU2720179C1

Код документа: RU2720179C1

Чертежи

Описание

Настоящее изобретение относится к антискользящим пластиковым гибким упаковочным мешкам, которые являются термосвариваемыми, например, для их закрытия, включая, например, предварительно изготовленные индивидуальные мешки и мешки, сформированные в процессе упаковки типа «формование-наполнение-запечатывание» (FFS), основанные, например, на пластиковых пленках, пластиковых тканых и/или нетканых тканях, или гибких пластиковых композитах и т.д. Дополнительно настоящее изобретение относится к способам и устройствам для их изготовления.

Предшествующие упаковочные мешки из бумаги были заменены пластиковыми мешками во многих областях применения высоконагруженной гибкой упаковки (например, упаковки удобрений, полимерных гранул, корма для животных и т.д.). Одним из преимуществ пластика является то, что пластиковые мешки (например, из пленки или из тканой ткани) могут быть закрыты с помощью сварки после их заполнения. Это является одним из факторов, который привел к их использованию в современных автоматизированных процессах упаковки типа FFS. Недостаток пластиковых мешков, однако, состоит в том, что они являются более скользкими, чем традиционные мешки из крафт-бумаги, что вызывает проблемы при их штабелировании, включающем укладку этих мешков (в частности, наполненных такими легкотекучими материалами, как, например, сухая соль или сухой классифицированный кварцевый песок) друг на друга на палете. Было испробовано несколько подходов для придания пластиковым мешкам антискользящих свойств.

Наружные поверхности пластикового мешка могут быть сделаны липкими или снабжены пятнами или полосами покрытия или печати из такого полимера или чернил, которые имеют высокий коэффициент трения, например, с пятнами или полосами такого покрытия на основе термоклея или клея на основе воды. Это может уменьшить проскальзывание между мешками. Это вещество должно быть липким и/или эластомерным, чтобы обеспечить эффект антипроскальзывания. В таких продуктах покрытие с высоким коэффициентом трения является по существу двумерным и настолько плоским и тонким, насколько это возможно, потому что увеличение его толщины не улучшит его антискользящие свойства, но увеличит его стоимость. В нашем понимании это означает, что в этих случаях, даже если поверхность снабжается некоторой шероховатостью или текстурой на микроуровне, именно вещество (например, горячий расплав полимера) текстурированной поверхности обеспечивает эффект антипроскальзывания, а не геометрия текстуры, и высота текстуры покрытия является обычно намного меньшей, чем приблизительно 50 мкм, чаще всего она составляет вплоть до приблизительно 10 мкм. Один пример этого описан в патентном документе DE 19938828 A1. Такой эффект антипроскальзывания может быть испорчен в пыльных или влажных условиях, а также мягкое антискользящее вещество обычно является недостаточно износостойким.

В патентном документе US 20150036952 A1 в качестве нескользящего материала нагретый и превращенный в жидкость материал Vistamaxx (ТМ) 6202 (легко экструдируемый олефиновый эластомер изготовления компании ExxonMobil Chemical) наносится из экструзионной головки в виде полос на упаковочный мешок из тканого полипропилена и сразу же сглаживается множеством роликов с целью увеличения коэффициента трения поверхности. Мы полагаем, что и здесь высокий коэффициент трения эластомера обязательно сочетается с его низким сопротивлением износу или истиранию. Окончательная толщина слоя полос в тексте не указана, а чертежи выполнены не в масштабе. В нашем понимании, однако, если бы толщина слоев полос была достаточно большой, чтобы обеспечить эффект антипроскальзывания, основанный на механической блокировке между полосами контактирующих мешков (независимо от того, являются ли полосы эластомерными), тогда длинные непрерывные полосы будут сильно нарушать гибкость пакета, и, кроме того, эффект антипроскальзывания, основанный на механической блокировке, будет лишен какой-либо изотропии, и кроме того он будет очень дорогим.

Шероховатые пластиковые гибкие упаковочные материалы, как известно, использовались в индивидуальных мешках, а также в процессах упаковки FFS в отраслях промышленности, упаковывающих пыльные продукты. В таких материалах эффект антипроскальзывания основан по существу на трехмерной текстуре шероховатой поверхности, в то время как одновременно должна поддерживаться гибкость упаковочного материала. А именно, выступающие части антискользящей поверхности блокируются с контактирующей поверхностью. Как правило, чем выше и острее выступы, тем лучше противоскользящая блокировка. Обычно полезной является высота выступа по меньшей мере приблизительно 50 мкм, и присутствие поднутрения в выступах (на виде выступа сбоку) делает эффект антипроскальзывания намного лучше.

В первой группе решений шероховатого антискользящего пластикового гибкого упаковочного материала шероховатая текстура формируется из материала пластиковой стенки самого упаковочного материала. В патентном документе DE 3437414 A1 тисненые штырьки используются для того, чтобы приподнять индивидуальные точки пленки, в патентном документе US 3283992 линейные ребра приподняты над исходной поверхностью, в патентном документе US 6132780 круглое кольцо окружает перфорированное отверстие в пленке. Их недостатки включают в себя то, что желаемый острый, подрезанный характер придающих шероховатость выступов не может быть обеспечен, кроме того, вещество антискользящих выступов по существу идентично веществу стенки, и стенка может быть ослаблена. Кроме того, с помощью антискользящих выступов в форме удлиненных ребер (на виде сверху) желательная изотропия (то есть однородное зацепление антипроскальзывания во всех направлениях сдвига) антискользящих поверхностей обычно не может быть обеспечена, и кроме того гибкость упаковочного материала становится недостаточной.

Во второй группе решений шероховатого антискользящего пластикового гибкого упаковочного материала шероховатая текстура формируется из материала, отличающегося от материала пластиковой стенки или придающего существенную прочность слоя или компонента упаковочного материала. В патентном документе US 4407879 выдувается пленка из полиэтиленовой смеси, два компонента которой являются совместимыми (то есть, в нашем понимании, имеют одинаковые массовые скорости потока расплава), чтобы хорошо экструдироваться вместе и иметь разные (более высокую и более низкую) температуры размягчения, и пленку повторно нагревают между этими двумя точками температуры размягчения для того, чтобы повторно расплавить смешиваемый компонент с более низкой температурой размягчения, и тем самым придать шероховатость поверхности пленки. Этот документ фокусируется на том, что полимер легче и быстрее плавится, если он имеет более низкую температуру размягчения или температуру плавления. Этот документ не упоминает каких-либо значений массовой скорости потока расплава полимеров, но неявно предполагает использование полимеров с высокой прочностью расплава (то есть с очень низкой массовой скоростью потока расплава), чтобы не допустить разрушения частично расплавленной пленки. Недостатками этого способа являются его сложность, а также то, что прочность пленки, по-видимому, трудно поддерживать при термической обработке. Другой способ придания шероховатости стенке полиэтиленового пластикового мешка, описанный в патентном документе WO 8901446 A1, включает в себя печать горячим расплавом клейкого вещества для формирования на пленке «точек», или более точно усеченных конусов и подобных полусфере выступов. Устройством для этого способа является валок глубокой печати с чашками 120 мкм глубиной и диаметром 1 мм. Напечатанные «точки» неявно должны иметь диаметр 1 мм, соответствующий диаметру чашек валка глубокой печати, а их высота описывается как равная 50-150 мкм, так что они определенно являются низкопрофильными плоскими выступами (что означает, что чертежи этого документа выполнены не в масштабе). Печать горячим расплавом в большинстве случаев требует полимеров с очень низкой вязкостью расплава, то есть очень высокой массовой скоростью потока расплава для использования этого расплава в устройстве (то есть заполнения и опустошения чашек валка, перекачки и фильтрования расплава и т.д.).

Существует третья группа решений шероховатого антискользящего пластикового гибкого упаковочного материала. Они основаны на концепции рассеивания и фиксации термопластичных придающих шероховатость частиц с размером, подходящим для целей уменьшения проскальзывания на поверхности термопластичной пленки или ткани. (Любое такое использование нетермопластичных частиц было бы нежелательным из-за нарушения пригодности продукта к переработке). А именно, публикация PCT WO 98/34775 и соответствующий патент US 6444080 (принадлежащий авторам настоящего изобретения) описывают антискользящую упаковочную пленку, содержащую стенку из полиэтиленовой пленки и антискользящие выступы на ее поверхности, состоящие из термопластичных полимерных частиц, прикрепленных к поверхности стенки. Эти выступы могут быть расположены с любым желаемым рисунком, например, полосами, пятнами и т.д. на поверхности. В соответствии с этими документами материал частиц может быть тем же самым, что и материал стенки пленки, или он может быть также другим пластиковым материалом, способным свариваться со стенкой пленки. Кроме того, частицы могут также приклеиваться к поверхности. Это означает, что вещество частиц может выбираться независимо от вещества стенки пленки. В соответствии с этими документами частицы должны иметь хорошее сопротивление истиранию, а также подходящий размер (предпочтительно узкую фракцию размера). Для хорошего антискользящего захвата некоторая часть поверхности должна содержать выступы, то есть чем больше площадь поверхности, покрытая выступами, тем лучше будет эффект антипроскальзывания.

Кроме того, стандарт ISO 1133-1 описывает стандартный метод определения массовой скорости потока расплава (MFR) термопластов с использованием экструзионного пластометра. Стандарт ISO 1133-1 предписывает, что если должны быть измерены свойства потока расплава для термопластичной пленки, тогда несколько небольших кусочков пленки должны быть нарезаны, по умолчанию, на полоски и уплотнены перед измерением.

Наши соображения о вышеупомянутых второй и третьей группах известных решений являются следующими. Упаковочные пленки третьей группы решений могут иметь преимущества перед пленками второй группы решений, заключающиеся в том, что (моно- или соэкструдируемый) слой (слои) стенки пленки может быть по существу непрерывным и имеющим по существу однородную толщину слоя и, следовательно, хорошую прочность, даже если на нем будут созданы выступы. Кроме того, эти выступы на их виде сверху могут иметь гранулоподобную форму (а не, например, подобную волокну или подобную ребру форму, или форму «хребтов и долин»), и они могут резко выдаваться из поверхности стенки пленки, предпочтительно даже с поднутрениями. Сплошные придающие шероховатость выступы третьей группы решений могут быть реализованы с хорошей стойкостью к истиранию при более высоком отношении высоты выступа к ширине выступа, чем в других решениях (например, во второй группе решений). Все это обеспечивает превосходный эффект антипроскальзывания, фактически более хороший, чем во второй группе решений. Кроме того, в третьей группе решений размер выступов, а также их плотность на поверхности, могут быть выбраны относительно свободно. Кроме того, в области шероховатых гибких упаковочных материалов тот факт, что антискользящие выступы могут состоять из вещества, выбираемого относительно свободно и независимо от вещества стенки пленки, является уникальной особенностью третьей группы решений, поэтому при выборе параметров вещества антискользящих выступов/придающих шероховатость частиц специалист будет прежде всего основываться на решениях третьей группы. Тем не менее, любые предложения, доступные из второй группы решений, как представляется, предполагают использование в самом внешнем шероховатом слое пленки вещества с очень низкой фракционной массовой скоростью потока расплава.

Следует отметить, что при сравнении вязкостей расплавов полимеров на основе их значений массовой скорости потока расплава важно иметь в виду, что эти значения должны сравниваться с логарифмическим подходом. А именно, если мы измеряем и сравниваем в соответствии со стандартом ISO 1133-1, сколько граммов данных расплавов протекает через тестовое отверстие за 10 мин, мы увидим, например, что полимер с массовой скоростью потока расплава 0,20 произведет вдвое большую массу потока, чем полимер с массовой скоростью потока расплава 0,10, несмотря на то, что абсолютная численная разность между двумя значениями массовой скорости потока расплава составляет всего лишь 0,10. Это означает, что при сравнении полимеров по существу важно отношение их значений массовой скорости потока расплава, а не их разность. Другими словами, в этом отношении существует намного большая разница между поведением расплавов двух полимеров с соответствующими значениями массовой скорости потока расплава 0,20 и 0,10, и поведением расплавов двух полимеров с соответствующими значениями массовой скорости потока расплава 200 и 150. Что касается выбора значения массовой скорости потока расплава антискользящих выступов/придающих шероховатость частиц, то нет никаких явных указаний в документах предшествующего уровня техники, упомянутых в третьей группе решений.

Таким образом, по-прежнему существует необходимость в точном выборе массовой скорости потока расплава вещества антискользящих выступов, используемых в решениях третьей группы.

Кроме того, частью уровня техники является то, что мы нашли новые проблемы, подлежащие решению. Эти проблемы относятся к антискользящим упаковочным мешкам, а также к способам и устройствам для обеспечения пластиковых упаковочных мешков, следующим образом.

В отношении антискользящих упаковочных мешков мы нашли следующее. Пластиковые гибкие упаковочные материалы могут быть термосвариваемыми для закрывания упаковки, например, мешок из термопластичной пленки или пластиковой тканой или нетканой ткани заполняется содержимым, а затем горловина мешка закрывается сваркой, вручную или механизированно, например, в упаковочной машине типа FFS. Оператор выбирает такую температуру и время сварки и время охлаждения, которые по опыту являются лучшими для данного продукта. В некоторых случаях даже давление сварки может быть свободно выбрано оператором. Этот выбор, даже в современных упаковочных машинах типа FFS, является по существу эмпирическим, основанным на методе проб и ошибок. Операторы сварочных аппаратов предпочитают, чтобы все различные упаковочные материалы (для разных упакованных вариантов продукта), проходящие через их сварочный аппарат, принимали одну и ту же рабочую точку сварки. Например, упаковщик упаковывает 25 кг кварцевого песка в обычную полиэтиленовую пленку толщиной 110 мкм для одного покупателя, а на следующий день он упаковывает тот же кварцевый песок для другого покупателя в ту же пленку, но с антискользящими выступами на пленке. Пластиковые (например, полиолефиновые) упаковочные пленки допускают относительно более широкий диапазон параметров сварки, в то время как пластиковые (например, полиолефиновые) тканые материалы являются более чувствительными к правильному выбору параметров сварки, потому что, как мы предполагаем, ленты, из которых ткется ткань, имеют большую молекулярную ориентацию, что делает свариваемые участки ленты склонными к выходу из-под сварочного инструмента при их термоусадке. Как с пленками, так и с тканями, если используемая рабочая точка сварки слишком сильно отличается от оптимальной, то это может ослабить определенные части или весь герметичный шов, что создает скрытый риск последующих жалоб клиентов. Эту неисправность трудно обнаружить при изготовлении упаковок. В случае упаковочных материалов, описанных в документах третьей группы решений, части с шероховатой поверхностью могут находиться в термоуплотненных или сварных зонах. На первый взгляд это не вызывает проблем, потому что антискользящие выступы изготовлены из термопластичных материалов и предпочтительно даже свариваются со стенкой упаковочного материала. Мы, однако, получили представление о том, что происходит во время такой термосварки. В самом начале термосварки или сваривания антискользящие выступы действуют как прокладка между сварочным инструментом и стенкой упаковочного материала. Кроме того, например, в случае приваривания шероховатого бокового элемента жесткости или в случае упаковки типа FFS с перекрытием или при закрытии с защемленным верхом, они могут даже выступать в качестве прокладок между пластиковыми стенками, которые свариваются вместе. Эти антискользящие выступы необходимо сначала расплавить и сжать до плоского состояния перед фактической сваркой стенок вместе. Необходимость плавления и сжатия антискользящих выступов увеличивает энергию, необходимую для полной сварки. Другими словами, локальное присутствие антискользящих выступов в термосвариваемой или сварной зоне фактически модифицирует в некоторой степени рабочую точку, идеальную для сварки. Теоретически на сварочном аппарате можно точно выбрать параметры сварки, особенно необходимые для сварки шероховатых поверхностей, но операторы не любят их менять и предпочитают сваривать антискользящие мешки с теми же настройками, которые они используют для обычных мешков. Кроме того, в одном антискользящем мешке могут одновременно существовать шероховатые и нешероховатые части поверхности в зоне сварки, например, если шероховатость формируется пятнами или полосами. Добавим также, что при ручной сварке, а также на сварочных аппаратах типа FFS невозможно гарантировать абсолютно точное позиционирование и ориентацию сварной линии внутри упаковочного материала. Все это может привести к тому, что некоторые мешки или некоторые части мешка будут запаяны или сварены при температуре, не соответствующей оптимальной рабочей точке сварки. Как мы обнаружили, существует потребность в формировании таких термопластичных, подобных частицам антискользящих выступов упаковочного материала, например, с фиксацией частиц на стенке гибкого упаковочного материала, присутствие которых не слишком влияет на оптимальные параметры сварки гибкого упаковочного материала. Существует потребность в таких новых упаковочных материалах/мешках, а также в способах и устройствах для их изготовления.

Мы провели исследования и обнаружили, что существуют два продуктовых фактора, наличие которых в комбинации делает решение этой проблемы (требований к рабочей точке сварки, модифицируемых из-за наличия антискользящих выступов) особенно значимым. Во-первых, если антискользящие выступы могут быть сделаны из материала, выбранного таким образом, чтобы он отличался от материала самой упаковочной пленки или ткани, то это дает возможность сделать этот выбор выгодным образом. Во-вторых, если стенка упаковочного материала является относительно тонкой (то есть облегченной) по сравнению с высотой его антискользящих выступов, это делает эту конфигурацию относительно чувствительной в отношении нашей проблемы, поскольку требуемая дополнительная энергия сварки (необходимая для нагрева и сплющивания выступов) становится больше относительно основной потребности в энергии сварки (необходимой для сварки стенок). Этот второй фактор мы формализуем как комбинацию стенки упаковочного материала, имеющей поверхностную плотность самое большее 500 г/м2, и антискользящих выступов, имеющих высоту по меньшей мере 50 мкм. Однако мы также нашли дополнительные факторы, присутствие которых может еще больше увеличить значение данного вопроса, а именно, если антискользящие выступы имеют относительно большие индивидуальные объемы, в частности больше чем 0,0000335 мм3, и если антискользящие выступы имеют поднутрения, что является очень важным по нашему мнению (в последнем случае, отношение высота/ширина выступа может быть относительно большим, а также более узкое основание выступа с поднутрением может уменьшать проводимое через него тепло). Мы также обнаружили еще одно особенное обстоятельство, а именно: рабочая точка сварки особенно чувствительна к наличию антискользящих выступов обсужденного вида, если упаковочный материал включает в себя пластиковую тканую ткань. Как уже было упомянуто ранее, ткани более чувствительны к выбору рабочей точки сварки, достаточно близкой к оптимальной. Кроме того, как мы оцениваем теоретически, на самой первой фазе сварки, когда выступы еще находятся на месте, выступая в качестве прокладок, лучистое тепло горячей поверхности уже может вызвать нежелательную усадку стенки тканого материала до ее фактического полного сжатия и сваривания. Как уже было упомянуто, тканевые ленты имеют большую ориентацию индивидуальных молекул, чем пленка, полученная экструзией с раздувом (и именно это делает ткань более прочной, чем пленка с эквивалентной поверхностной плотностью). Мы также обнаружили еще одно обстоятельство, а именно то, что рабочая точка сварки особенно чувствительна к присутствию антискользящих выступов, если мешок должен вмещать в себя содержимое с массой более 4,5 кг (то есть если он является высоконагруженным мешком). Понятно, что более тяжелая нагрузка делает более важным создание идеальных сварных швов в мешке. Кроме того, такой размер упаковки является типичным для штабелирования заполненных мешков друг на друга с их горловинами, смотрящими в сторону, а не вверх, что с одной стороны обеспечивает большую нагрузку на уплотнение горловины, а с другой стороны лучше использует антискользящий характер противоположных главных поверхностей мешка.

Мы провели исследования и обнаружили, что для уменьшения влияния антискользящих выступов на оптимальные параметры сварки гибкого упаковочного материала выгодно выбирать конкретную комбинацию двух факторов, уже известных из предшествующего уровня техники. Во-первых, если антискользящие выступы будут случайным образом распределены (на микроуровне) по шероховатой поверхности, то качество сварного шва на линии сварки не будет зависеть от конкретного выбора места и ориентации линии сварки, как это имеет место в упаковочном материале, имеющем антискользящие выступы, организованные в полосы вдоль или поперек машинного направления упаковочного материала на микроуровне. А именно, если в последнем случае ориентация линии сварки будет приблизительно параллельна или перпендикулярна машинному направлению, то результат сваривания, в отношении того, сколько антискользящих выступов попадет в зону линии сварки, будет очень чувствителен как к точному положению, так и к ориентации линии сварки. Такая чувствительность может быть исключена путем обеспечения антискользящих выступов со случайным распределением на микроуровне. Во-вторых, если антискользящий выступ, если смотреть с точки выше его вершины, является относительно округлым, а не относительно удлиненным, то фактическая ориентация антискользящего выступа относительно ориентации линии сварки не может повлиять на вероятность пересечения антискользящим выступом зоны сварки так же сильно, как в случае упаковочного материала, имеющего удлиненные (например, явно ребристые, или волокнистые, или нитевидные на виде сверху) антискользящие выступы. Следовательно, при использовании антискользящих выступов, у которых среднее соотношение сторон на виде сверху (отношение самого большого к самому малому размеру на виде сверху) не превышает 5,0, качество сварки будет оставаться относительно независимым от упомянутых случайных факторов. Однако, мы также нашли дополнительные факторы, известные по своей сути, выбор которых может еще больше уменьшить влияние присутствия антискользящих выступов на оптимальные параметры сварки. Как можно видеть, случайный характер расположения антискользящих выступов является выгодным для нашей цели. Аналогичным образом, мы думаем, что выгодно, чтобы антискользящие выступы имели случайные размеры. Кроме того, естественно, чем меньше выступов находится на поверхности, тем меньшее влияние они будут оказывать на сварку. Следовательно, мы нашли выгодным, чтобы антискользящие выступы занимали самое большее 60% поверхности на виде сверху.

Тем не менее, мы провели исследования и нашли, что именно массовая скорость потока расплава вещества антискользящих выступов играет наиболее важную роль во влиянии на оптимальные параметры сварки, а не, например, температура плавления вещества антискользящих выступов. Мы нашли, что чем выше массовая скорость потока расплава вещества антискользящих выступов, тем меньше влияния оказывает присутствие антискользящих выступов на оптимальные параметры сварки упаковочного материала. Для иллюстрации этого см. Сравнительный пример 1. Мы теоретически предполагаем, что в основе этого лежит следующее. Когда в начале сваривания выступ, как прокладка, подвергается сжатию с горячей поверхностью, его температура начинает увеличиваться. По мере того, как его температура растет, он начинает терять свою жесткость и начинает деформироваться в плоскую форму. Выступ из вещества с более высокой массовой скоростью потока расплава теряет (до желаемой определенной степени) свою жесткость при более низкой температуре, то есть раньше, чем при более низкой массовой скорости потока расплава. Другими словами, при данных температуре нагрева и давлении служащий в качестве прокладки выступ с более высокой массовой скоростью потока расплава разрушится скорее, чем выступ с более низкой массовой скоростью потока расплава, уменьшая дополнительное время сварки, требуемое благодаря наличию выступов. Чем меньше дополнительное время сварки, тем ближе будут оптимальные параметры сварки шероховатого материала к оптимальным параметрам сварки нешероховатого материала. Присутствие антискользящих выступов оказывает существенное влияние на оптимальные параметры сварки только в том случае, если толщина стенки не является слишком большой относительно высоты выступов. Кроме того, чем больше выступов приходится на 1 см2 поверхности, тем сильнее они влияют на параметры сварки. Кроме того, частицы или гранулы, прикрепленные к поверхности, выдающиеся на большую высоту, или имеющие более подчеркнутое поднутрение, будут влиять на параметры сварки больше, чем те же самые частицы глубже внедренные в поверхность с меньшей высотой выступа.

Что касается способов для изготовления антискользящих упаковочных мешков, мы изучили предшествующий уровень техники и обнаружили следующее. Как правило, когда пленки для упаковочных целей изготавливаются путем экструзии с раздувом, диаметр щели головки экструдера является более малым, чем окончательный диаметр (застывшего) пузыря, что означает, что в исходной пластичной стенке пузыря обеспечивается горизонтальное расширение, полная степень которого упоминается как коэффициент раздува. В дополнение к этому, стенка, из-за ее собственного веса, непрерывно подвергается действию вертикального растяжения, начиная от щели головки экструдера и до тех пор, пока стенка находится в пластичном состоянии, достаточном для ее растягивания, то есть до линии застывания. Пластичная растягивающаяся часть пузыря упоминается как шейка пузыря. Если в соответствии с предшествующим уровнем техники мы подаем и прикрепляем пластиковые частицы к области посадки, выбранной на липкой наружной поверхности стенки пузыря в какой-либо такой области шейки, где она имеет форму вертикального цилиндра, то есть там, где не происходит никакого горизонтального расширения стенки, то есть где все касательные к пузырю плоскости являются вертикальными, то частицы, прилипшие к наружной поверхности, начинают перемещаться вверх вместе со стенкой, в то время как стенка движется к отводу изделия из экструдера. Что касается растяжения и расширения стенки, происходящих над областью посадки и постепенно уменьшающих плотность частиц на наружной поверхности, для получения максимально плотного окончательного покрытия частицами наружной поверхности было бы разумно насыщать наружную поверхность частицами в области посадки. Это означает, что в области посадки соседние частицы, только что поступившие на наружную поверхность, находятся в контакте друг с другом. С момента их попадания на наружную поверхность их температура постепенно повышается (за счет горячей наружной поверхности) до той точки, где они становятся достаточно горячими, чтобы стать липкими. Одновременно с этим, по мере того, как несущая их стенка постепенно становится тоньше, эти частицы становятся все более удаленными друг от друга по меньшей мере в вертикальном направлении благодаря непрерывному растяжению стенки в вертикальном направлении. Кроме того, когда начинается горизонтальное расширение стенки, то есть когда касательные к шейке плоскости становятся расходящимися (то есть составляющими существенные углы с вертикалью), частицы начинают отступать друг от друга также и в горизонтальном направлении. Следовательно, нагревание и удаление частиц друг от друга являются параллельными процессами. При использовании компоновки, соответствующей патенту HU 220997 B1, и частиц с низкой фракционной массовой скоростью потока расплава, такой как 0,25 г/10 мин, определяемой при 190°C под нагрузкой 2,16 кг в соответствии со стандартом ISO 1133-1, мы поняли, что чисто вертикального перемещения соседних частиц достаточно, чтобы предотвратить слипание соседних частиц, иными словами, чисто вертикального перемещения соседних частиц достаточно для того, чтобы разделить соседние (и первоначально смежные) частицы до того, как они станут такими липкими (от тепла), что начнут слипаться друг с другом. Но, как мы поняли, если мы выберем относительно более высокую массовую скорость потока расплава в веществе частиц, то может случиться так, что соседние частицы, только что прилипшие к наружной поверхности и перемещающиеся вместе со стенкой в цилиндрической секции шейки, где стенка не испытывает горизонтального расширения, начнут прилипать друг к другу до того, как начнется горизонтальное расширение стенки. Мы предполагаем, что это является результатом того, что частицы с более высокой массовой скоростью потока расплава становятся полужидкими при более низкой температуре, то есть в более раннее время, чем частицы с более низкой массовой скоростью потока расплава, и если частицы достигают некоторого уровня полутекучести до того, как они будут в достаточной степени удалены друг от друга также в горизонтальном направлении, они могут начать прилипать к своим соседям, находящимся рядом в горизонтальном направлении. Их слипание приводит к такой конфигурация продукта, в которой соседние выступы, происходящие от соседних прилипших частиц, соединены тонкими, похожими на щупальца, соединительными частями, состоящими из материала антискользящих выступов, причем эти соединительные части обычно проходят в почти поперечном направлении пленки, соответствующем почти горизонтальному направлению в пузыре. Это затрудняет создание отдельных антискользящих выступов из каждой индивидуальной частицы, и особенно затрудняет формирование поднутрения, особенно если также желательна их изотропия. Мы поняли, что проблема может быть решена, если мы выбираем область посадки, которая находится не слишком далеко ниже расширяющейся области, в которой шейка является не цилиндрической, а расходящейся, где стенка подвергается горизонтальному расширению. Еще более предпочтительно выбирать область посадки, которая по меньшей мере частично находится в расширяющейся области, то есть если мы подаем частицы к таким частям наружной поверхности, которые постепенно расходятся вверх. Именно таким образом частицы удаляются друг от друга достаточно далеко как в машинном направлении, так и в поперечном направлении до того, как они смогут нагреться так, чтобы прилипнуть к своим соседям.

Что касается устройств для придания шероховатости пленке, получаемой экструзией с раздувом, мы исследовали предшествующий уровень техники и обнаружили следующее. Для выполнения упомянутых выше способов в машине для выдувания пленки, изготавливающей трубу из шероховатой пленки, мы хотели бы предложить устройство, специально разработанное для этого. В упомянутом процессе усовершенствованием по сравнению с предшествующим уровнем техники является выбор области посадки, которая находится либо в расширяющейся области или по меньшей мере не слишком далеко вниз от расширяющейся области. Мы обнаружили, что можем использовать одно или оба из двух различных усовершенствований в машине для выдувания пленки, которые оба вносят вклад в предшествующий уровень техники, соответствуя упомянутому усовершенствованию процесса. А именно, если мы модифицируем устройство предшествующего уровня техники, известное, например, из патента HU220997B1, таким образом, что мы обеспечиваем компоновку экструзионной головки и кольцевого зазора для подачи воздуха, которая является подходящей для определения формы пузыря, достаточно расходящейся также под кольцевым зазором для подачи воздуха, и мы обеспечиваем блок рассеивания частиц для нанесения частиц на это место, тогда цели этого способа могут быть достигнуты. Эта мера определенно противоречит предшествующему уровню техники. Кроме того, если в нашей новой компоновке мы сохраняем известную особенность кольцевого зазора для подачи воздуха, определяющую расширяющуюся область пузыря выше дна кольцевого зазора для подачи воздуха, и обеспечиваем блок рассеивания частиц достаточно близко к кольцевому зазору для подачи воздуха (ближе к кольцевому зазору для подачи воздуха, чем в известном устройстве), тогда те же самые цели способа могут быть достигнуты, и эта новая комбинация также противоречит предшествующему уровню техники. Кроме того, мы обнаружили, что если используются частицы с относительно высокой массовой скоростью потока расплава, тогда их отскакивание от горячего пузыря может привести к их слипанию до или во время их сбора, потому что они более склонны к слипанию, чем частицы с низкой фракционной массовой скоростью потока расплава. Следовательно, предпочтительно вообще предотвращать отскакивание и падение частиц от поверхности горячей пленки. Кроме того, мы обнаружили, что выбор кольцевого зазора для подачи воздуха типа двойного буртика (другими словами, двойного отверстия), а не типа одиночного буртика, может помочь обеспечить расходящуюся форму пузыря под кольцевым зазором для подачи воздуха за счет увеличения диаметра пузыря на уровне дна кольцевого зазора для подачи воздуха относительно уровня щели головки экструдера, потому что при использовании кольцевого зазора для подачи воздуха типа двойного буртика такие расширяющие силы Вентури могут быть приложены напрямую к пузырю прямо над дном кольцевого зазора для подачи воздуха, что невозможно с кольцевым зазором для подачи воздуха типа одиночного буртика. Фактически, то же самое может иметь место с кольцевыми зазорами для подачи воздуха, возможно имеющими большее количество воздушных буртиков (другими словами, отверстий для воздуха), чем два. Кроме того, мы обнаружили, что нежелательный обратный ветер, то есть ветер, дующий вниз на уровне дна кольцевого зазора для подачи воздуха между пузырем и телом кольцевого зазора для подачи воздуха, возникающий обычно при установке кольцевого зазора для подачи воздуха типа двойного буртика, а не типа одиночного буртика, может в достаточной степени гаситься с помощью установки ветрозащитного экрана между кольцевым зазором для подачи воздуха и областью посадки для защиты области посадки и/или блока рассеивания частиц от обратного ветра из кольцевого зазора для подачи воздуха. Кроме того, если этот ветрозащитный экран включает в себя камеру с подходящим образом поддерживаемым давлением воздуха, тогда может быть погашен даже более сильный обратный ветер. Кроме того, мы обнаружили, что может быть выгодно выбирать область посадки как можно ближе к щели головки экструдера, если мы хотим компенсировать эффект относительно раннего охлаждения (благодаря тому, что кольцевой зазор для подачи воздуха находится близко к области посадки), возможно преждевременно останавливающий процесс плавления частиц, и если мы хотим использовать тот факт, что нам не обязательно обеспечивать место для устройства сбора частиц между щелью головки экструдера и областью посадки. А именно, ближе к щели головки экструдера стенка является более толстой и более горячей, чем выше, более толстая и более горячая стенка обеспечивает больший удельный тепловой заряд для каждой прилипшей к ней частицы, что возможно подходит для компенсации раннего охлаждения.

Сущностью настоящего изобретения является антискользящий термосвариваемый пластиковый упаковочный мешок,

который сформирован из антискользящего гибкого упаковочного материала,

содержащего термосвариваемую пластиковую гибкую стенку, имеющую наружную поверхность, причем эта стенка имеет среднюю поверхностную плотность самое большее 500 г/м2,

причем по меньшей мере в шероховатой части стенки упаковочного материала, содержащей множество отдельных антискользящих выступов из первого вещества, случайным образом распределенных на наружной поверхности и выступающих из нее до высоты, составляющей 50-10000 мкм, со средним соотношением сторон множества антискользящих выступов на виде сверху, составляющим по меньшей мере 1,0 и самое большее 5,0,

причем по меньшей мере некоторые из антискользящих выступов (более предпочтительно по меньшей мере одной двадцатой антискользящих выступов, более предпочтительно по меньшей мере одной десятой антискользящих выступов, более предпочтительно по меньшей мере четверти антискользящих выступов, более предпочтительно по меньшей мере большинства антискользящих выступов) имеют часть скрытой поверхности, являющуюся частью свободной поверхности антискользящего выступа, которую антискользящий выступ скрывает от наблюдателя на виде стенки сверху,

в котором множество антискользящих выступов обращено к внешней стороне упаковочного мешка,

в котором первое вещество является термопластичным полимером, и наружная поверхность, состоящая из второго вещества, отличается некоторым свойством от этого первого вещества,

причем новизна этого упаковочного мешка заключается в том, что

первое вещество имеет массовую скорость потока расплава по меньшей мере 0,6 г/10 мин, определяемую при 190°C под нагрузкой 2,16 кг в соответствии со стандартом ISO 1133-1.

Используемый в настоящем документе термин «большинство» антискользящих выступов означает такое количество антискользящих выступов, которое составляет больше половины от общего количества антискользящих выступов. «Четверть» антискользящих выступов означает такое количество антискользящих выступов, которое составляет одну четверть от общего количества антискользящих выступов. «Одна десятая» антискользящих выступов означает такое количество антискользящих выступов, которое составляет одну десятую часть от общего количества антискользящих выступов. «Одна двадцатая» антискользящих выступов означает такое количество антискользящих выступов, которое составляет одну двадцатую часть от общего количества антискользящих выступов. Этот продукт представляет собой упаковочный мешок из гибкого упаковочного материала, что означает, что он является подходящим для упаковки, включая его гибкость, подходящую для гибкой упаковки, например, подходящим образом изотропную. Этот упаковочный мешок может иметь любую подходящую форму, например, мешок в форме подушки, фальцованный мешок, мешок с клапаном, мешок с прямоугольным дном и т.д. Этот упаковочный мешок может быть сформирован из упаковочного материала любым подходящим способом, например, путем складывания, сшивания, сварки, шитья, склеивания горячим расплавом, склеивания сшивающимся клеем, или любой их комбинации. Он может быть предварительно изготовленным индивидуальным мешком или может формироваться в процессе упаковки типа FFS. Этот мешок может быть пустым, например, готовым к заполнению и закрытию, или может содержать содержимое. Например, возможно, что гибкий упаковочный материал только формируется в фактический мешок, когда в нем уже находится содержимое, обычно в процессе типа FFS. Этот упаковочный материал является антискользящим благодаря тому, что он имеет антискользящие выступы, которые уменьшают его скольжение при подходящих условиях. Это не обязательно означает, что упаковочный материал не может скользить вообще. Вещество упаковочного материала является пластиком, включающим в себя подходящие синтетические и/или естественные полимеры, возможно включающим в себя любые из обычных добавок, пигментов, органических и/или неорганических наполнителей и т.д., и может включать в себя любое одно или больше из пленок, ламинатов, нетканой ткани, тканой ткани, например, ткани, сотканной из лент пленки (например, круглотканый или плоскотканый материал), с или без внутреннего и/или внешнего покрытия, сделанного, например, с помощью экструзионного покрытия и т.д. Упаковочный материал может также содержать компоненты, отличающиеся от пластика, например, в форме печати, этикеток, вставок и т.д. Упаковочный мешок, а также стенка, является термосвариваемым, например, для закрытия пакета, что означает, что после его заполнения некоторым содержимым он может быть соответствующим образом закрыт сваркой или термосвариванием, например, закрытием горловины мешка прямой линией сварки или формированием закрытой упаковки в виде подушки из сложенной по центру пленки в U-образном или L-образном заделывающем устройстве, которое формирует термосварные швы на трех краях мешка в виде подушки. Термосвариваемость может означать, например, термосвариваемость с помощью плоского термосваривателя, который сплавляет примыкающие части плоской поверхности стенки вместе, не разделяя стенку, или, например, свариваемость с помощью сварочного аппарата, который сваривает части стенки вместе вдоль узких краев линии разделения. Термосвариваемость может означать любое одно или больше из термосвариваемости или свариваемости с помощью любого из подходящих средств, например, горячего воздуха, горячего стержня, узорчатого горячего стержня, горячего конвейера, ультразвукового, импульсного, узорчатого импульсного, высокочастотного или любого другого подходящего термосварочного или сварочного аппарата. Обеспечение времени охлаждения в каждом цикле запечатывания может быть характеристикой термосварочного аппарата. Что касается упомянутых примерных устройств термосваривания, их термосварочная или сварочная область может состоять из разделенных островков сварочных микрочастей (соответствующих, например, рисунку узорчатого сварочного инструмента), что является предпочтительным при сваривании тканей, сотканных из плоских лент, для предотвращения их усадки при сварке, а также для обеспечения плоских частей ленты, оставленных несваренными для более надежной нагрузки на линию сварки. Термосвариваемость упаковочного мешка или стенки не обязательно означает, что все стороны упаковочного материала или стенки являются (в равной мере) термосвариваемыми. Что касается значения термина «средняя поверхностная плотность» в отношении полотна или стенки, он означает массу, деленную на площадь поверхности, и, например, в случае мешка из пленки, содержащего 2 м2 пленки, площадь поверхности составляет 2 м2, что означает общую площадь поверхности его отдельных стенок в соответствии с обычным значением этого слова в данной области техники. Средняя поверхностная плотность стенки составляет самое большее 500 г/м2, что означает, что она либо равна 500 г/м2, либо меньше 500 г/м2. Нижний предел средней поверхностной плотности неявно определяется использованием упаковочного материала, и может составлять, например, приблизительно 3 г/м2. Средняя поверхностная плотность стенки означает ее среднюю поверхностную плотность, вычисленную без множества антискользящих выступов. Стенка может включать в себя один или более слоев, (например, соэкструдируемых полимеров, или пленок и/или тканей, и т.д.), множество слоев может быть присоединено друг к другу полностью или частично, например, с некоторым рисунком, слои могут быть однородными, или подобными, или могут отличаться друг от друга, например, обеспечивая стенку с различными свойствами (например, блокируя проникновение влаги, блокируя ультрафиолетовое излучение, придавая прочность, блокируя проникновение кислорода, поглощая влагу, обеспечивая эстетику, обеспечивая пригодность поверхности для печати или приклеивания, и т.д.). Часть или возможно даже вся стенка является шероховатой. Стенка имеет по меньшей мере одну шероховатую часть, хотя она может также включать в себя больше таких частей, связанных или отдельных, в любой полезной конфигурации, например, в виде полос, пятен и т.д. Некоторые области могут быть оставлены нешероховатыми для более позднего нанесения штампов, надписей или маркировки. Стенка имеет наружную поверхность, то есть ту ее поверхность, которая будет направлена наружу от упаковки после завершения упаковывания. На наружной поверхности имеется множество антискользящих выступов, направленных наружу упаковочного мешка, что означает, что их количество является достаточно большим для создания по меньшей мере некоторого эффекта антипроскальзывания для упаковки, которая позже будет сформирована и будет храниться уложенной на эту наружную поверхность. Антискользящие выступы отделены друг от друга, что означает, что между соседними антискользящими выступами имеется некоторое разделение, например, наружная поверхность стенки. Антискользящие выступы могут быть сформированы любым подходящим способом, включая формирование выступов заодно со стенкой, например, путем формования, формирования выступов, прикрепленных к стенке, формирования выступов из частиц, прикрепленных к стенке, например, приплавленных, сваренных или приклеенных к стенке и т.д. Антискользящие выступы могут иметь любую подходящую форму, соответствующую данному описанию. Например, они могут иметь форму нерегулярных гранул или любую другую подходящую форму. Антискользящие выступы выступают из наружной поверхности, и наружная поверхность может, например, обеспечивать плоское основание вокруг антискользящего выступа, или наружная поверхность может быть неплоской, например, может обеспечивать выпуклость или углубление у основания антискользящего выступа, или стенка может иметь наружную поверхность с текстурой, например, в случае тканых (покрытых или непокрытых) тканей или тисненых пленок. Антискользящие выступы выступают из наружной поверхности до высоты выступа, означающей высоту выступа от его основания (то есть о той его части, в которой он встречается с наружной поверхностью) до его вершины (то есть точки выступа, самой удаленной от его основания). Антискользящие выступы случайным образом распределены на наружной поверхности, что означает, что на виде сверху шероховатой части стенки соответствующие положения центров оснований индивидуальных антискользящих выступов расположены случайным образом на микроуровне. Независимо от этого шероховатые части стенки могут быть расположены упорядоченным образом, например, полосами, на макроуровне. Каждый антискользящий выступ имеет свое собственное соотношение сторон на виде сверху, что означает отношение самого большого к самому малому размеру (то есть, аналогично отношению длины к ширине) антискользящего выступа на виде сверху шероховатой части стенки. Шероховатая часть стенки имеет характеристику, согласно которой среднее значение соотношения сторон на виде сверху каждого из упомянутого множества выступов, которые видны на виде сверху шероховатой части, составляет самое большее 5,0, что означает, что оно либо равно 5,0, либо меньше чем 5,0. Используемый в настоящем документе термин «свободная поверхность антискользящего выступа» означает видимую поверхность антискользящего выступа, и например, если антискользящий выступ состоит из гранулы, прикрепленной к наружной поверхности стенки, тогда его основание, где он прикрепляется к носителю, не является частью наружной поверхности антискользящего выступа, потому что его не видно. Таким образом части скрытой поверхности антискользящего выступа могут быть найдены путем определения того, какие части свободной поверхности антискользящего выступа являются невидимыми на виде сверху, из-за того, что они скрыты от наблюдателя самим антискользящим выступом. Особенность части скрытой поверхности выражает то, что по меньшей мере некоторые из антискользящих выступов являются резко выдающимися, способными к зацеплению по меньшей мере с их частями скрытой поверхности, неявно обычно относительно близкими к наружной поверхности. Это увеличивает качество антипроскальзывания продукта, а также значение особенности настоящего изобретения, как обсуждено выше в описании сущности изобретения. Антискользящие выступы содержат первое вещество, которое является термопластичным полимером. На практике очень редко бывает, чтобы термопластичный полимер, используемый в упаковочном материале, был чистым гомополимером. Аналогичным образом в случае данного антискользящего выступа вещество антискользящего выступа может быть гомогенным полимером, или оно может включать в себя другие полимеры, например, смесь полимеров, которые могут включать в себя гомополимеры и/или сополимеры и т.д. Оно может, например, включать в себя одно или оба из подходящих синтетических и натуральных полимеров, возможно включая любые добавки, пигменты, органические и/или неорганические наполнители и т.д. Наружная поверхность стенки состоит из второго вещества, которое не идентично первому веществу. Практически это может означать например, что второе вещество также представляет собой термопластичный полимер, но несколько другого химического состава и с одним или более отличающимися измеримыми свойствами или параметрами, например, они оба могут быть полиэтиленами, но отличающимися по плотности и/или твердости, жесткости, массовой скорости потока расплава, содержанию добавок, содержанию наполнителя, содержанию пигмента и т.д. Возможно, что рядом с основанием антискользящего выступа первое вещество из антискользящего выступа и второе вещество из наружной поверхности смешиваются в тонкой области, которая, например, соответствует проникновению молекул одного вещества между молекулами другого вещества в сварном шве. Важной особенностью настоящего изобретения является то, что первое вещество, которое является веществом упомянутых антискользящих выступов, имеет массовую скорость потока расплава по меньшей мере 0,6 г/10 мин, определяемую при 190°C под нагрузкой 2,16 кг в соответствии со стандартом ISO 1133-1. Важно заметить, что упаковочный материал по настоящему изобретению может дополнительно иметь такие выступы, которые отличаются от антискользящих выступов, определенных в особенностях настоящего изобретения.

Предшествующий уровень техники не дает специалисту очевидных средств для получения знаний о массовой скорости потока расплава в соответствии со стандартом ISO 1133-1 выбранных антискользящих выступов пластикового гибкого упаковочного материала упаковочного мешка. Стандарт ISO 1133-1 предписывает, что если должны быть измерены свойства потока расплава для термопластичной пленки, тогда несколько небольших кусочков пленки должны быть нарезаны, по умолчанию, на полоски и уплотнены перед измерением. Тестирование таких полос антискользящей упаковочной пленки или ткани по умолчанию покажет только массовую скорость потока расплава всей шероховатой пленки или ткани (то есть всего антискользящего упаковочного материала), а не антискользящих выступов.

Поэтому мы даем новый способ испытаний массовой скорости потока расплава антискользящих выступов, заключающийся в следующем. На первой стадии теста для измерения массовой скорости потока расплава выбранного множества антискользящих выступов, выступающих из наружной поверхности стенки антискользящего гибкого упаковочного материала, выбранное множество антискользящих выступов отделяется, например, отрезается подходящим острым лезвием, и удаляется с наружной поверхности стенки вручную или механизированно. Каждый соответствующий антискользящий выступ отделяется от наружной поверхности у его основания (то есть той его части, в которой он встречается с наружной поверхностью), каких-либо возможных выпуклостей или углублений на наружной поверхности у основания антискользящего выступа или где-либо еще. Затем все множество собранных таким образом частиц или срезов непосредственно используется в качестве тестового образца в соответствии со стандартом ISO 1133-1. Кроме того, в полученной стенке, освобожденной от антискользящих выступов, может быть напрямую измерена средняя поверхностная плотность стенки.

Особенностью упаковочного материала упаковочного мешка, имеющего множество антискользящих выступов, вещество которых имеет массовую скорость потока расплава по меньшей мере 0,6 г/10 мин, определяемую при 190°C под нагрузкой 2,16 кг в соответствии со стандартом ISO 1133-1, является внешняя характеристика, определяемая в ходе вновь сформулированного теста, описанного в предыдущем параграфе. Массовая скорость потока расплава вещества соответствующих антискользящих выступов обнаруживается только тогда, когда упаковочный материал упаковочного мешка в ходе теста подвергается взаимодействию со специально выбранными внешними условиями, такими как срезание с наружной поверхности стенки выбранного множества антискользящих выступов и сбор созданных таким образом порошка или срезов, и непосредственное использование собранного вещества в качестве тестового образца в тесте в соответствии со стандартом ISO 1133-1. Такая специальная подготовка упаковочного материала для (во всем остальном стандартного) теста не является частью предшествующего уровня техники. Эта новая специальная мера не выбрана произвольно, но основана на признании особой значимости массовой скорости потока расплава вещества, включаемого непосредственно в антискользящие выступы, независимо от массовой скорости потока расплава вещества остальной части упаковочного материала.

Преимущество продукта по настоящему изобретению состоит в том, что присутствие его антискользящих выступов в шероховатых частях его стенки влияет на оптимальные параметры сварки лишь в относительно небольшой степени. Более глубокий анализ этого может быть найден выше в описании сущности изобретения.

Предпочтительно, чтобы эта поверхностная плотность составляла самое большее 420 г/м2, более предпочтительно самое большее 370 или 320, 270, 220, 200, 180, 160, 140, 130, или даже 120 г/м2. Такой выбор увеличивает значение особенности по настоящему изобретению, как было обсуждено выше.

Предпочтительно, чтобы высота выступа составляла по меньшей мере 60 мкм, более предпочтительно по меньшей мере 70 или 80, 90, 100, 110, 120, 130, 140, 150 или даже 160 мкм. Такой выбор увеличивает качество антипроскальзывания продукта, а также значение особенности настоящего изобретения, как обсуждено выше в описании сущности изобретения.

Предпочтительно, чтобы среднее соотношение сторон на виде сверху составляло самое большее 4,5, более предпочтительно самое большее 4,0, более предпочтительно самое большее 3,5, более предпочтительно самое большее 3,0, более предпочтительно самое большее 2,5, более предпочтительно самое большее 2,0, более предпочтительно самое большее 1,5. Преимущество такого выбора состоит в том, что он дополнительно уменьшает чувствительность точки выполнения термосварки к присутствию антискользящих выступов.

Предпочтительно, чтобы массовая скорость потока расплава, определяемая при 190°C под нагрузкой 2,16 кг в соответствии со стандартом ISO 1133-1, составляла по меньшей мере 0,7 г/10 мин, более предпочтительно по меньшей мере 0,8 или 0,9, 1,0, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2,0, 2,1, 2,2, 2,3, 2,4, 2,5, 2,6, 2,7, 2,8, 2,9, 3,0, 3,1, 3,2, 3,3, 3,4, 3,5, 3,6, 3,7, 3,8, 3,9 или даже по меньшей мере 4,0 г/10 мин. Преимущество такого выбора состоит в том, что он дополнительно уменьшает упомянутую чувствительность.

Что касается выбора верхнего предела для массовой скорости потока расплава, предпочтительно, чтобы первое вещество имело массовую скорость потока расплава самое большее 300 г/10 мин (предпочтительно самое большее 250 г/10 мин, более предпочтительно самое большее 200 г/10 мин, более предпочтительно самое большее 160 г/10 мин, более предпочтительно самое большее 130 г/10 мин, более предпочтительно самое большее 100 г/10 мин, более предпочтительно самое большее 75 г/10 мин, более предпочтительно самое большее 50 г/10 мин), определяемую при 190°C под нагрузкой 2,16 кг в соответствии со стандартом ISO 1133-1. Преимущества этого включают в себя то, что сохранение массовой скорости потока расплава ниже упомянутого верхнего предела может помочь более легко сформировать отличительный признак поднутрения антискользящих выступов. Кроме того, антискользящие выступы с не слишком высокой массовой скоростью потока расплава могут лучше противостоять внешнему теплу, не теряя их желаемых форм или конфигураций. А именно, если антискользящий выступ окажется нагретым внешним теплом и размягчится или расплавится, тогда, если он имеет слишком высокую массовую скорость потока расплава, поверхностные энергии антискользящего выступа и наружной поверхности могут деформировать антискользящий выступ от его первоначальной формы поднутрения. Внешнее тепло может возникать, например, когда мешок термоусаживается на его содержимое, или когда после заполнения и штабелирования штабель покрывается термоусадочной крышкой.

Предпочтительно, чтобы множество антискользящих выступов занимало самое большее 60,0% (более предпочтительно самое большее 50,0% или 40,0%, 35,0%, 30,0%, 25,0%, 20,0%, 17,5%, 15,0%, 12,5%, 10,0% или даже % 8,0) площади упаковочного антискользящего материала на виде сверху. Преимущество такого выбора состоит в том, что он дополнительно уменьшает упомянутую чувствительность.

Предпочтительно, чтобы антискользящие выступы имели случайные размеры на виде сверху. А именно, каждый антискользящий выступ имеет свой собственный размер на виде сверху, что означает наибольший размер антискользящего выступа на виде сверху шероховатой части стенки. Преимущество такого выбора состоит в том, что он дополнительно уменьшает упомянутую чувствительность.

Предпочтительно, чтобы антискользящие выступы были прикреплены к стенке. Еще более предпочтительно, чтобы антискользящие выступы формировались из частиц, предпочтительно гранул, сплавленных со стенкой, что означает доведение до жидкого или пластического состояния за счет тепла одной или обеих из частицы и наружной поверхности, скрепляемых вместе. Преимущество этого состоит в том, что это облегчает формирование массовой скорости потока расплава в антискользящих выступах, отличающейся от массовой скорости потока расплава наружной поверхности, и тем самым дополнительно уменьшает упомянутую чувствительность.

Предпочтительно, чтобы по меньшей мере некоторые антискользящие выступы имели объем от 0,0000335 мм3 до 524 мм3. Более предпочтительно, чтобы по меньшей мере некоторые антискользящие выступы имели объем по меньшей мере 0,0005234 мм3, или 0,0010223 мм3, или 0,0017666 мм3, или 0,0028052 мм3, или даже 0,0041875 мм3. Такой выбор увеличивает качество антипроскальзывания продукта, а также значение особенности настоящего изобретения, как обсуждено выше в описании сущности изобретения.

Предпочтительно, чтобы антискользящие выступы, имеющие скрытую часть поверхности, имели по меньшей мере одно поднутрение и включали в себя по меньшей мере одну область непосредственно выше этого поднутрения, и чтобы антискользящий выступ имел такие размеры, чтобы сформировать разделение между этой по меньшей мере одной областью и наружной поверхностью стенки больше чем 12 мкм. Преимущество этого состоит в том, что это увеличивает качество антипроскальзывания продукта, а также значение особенности настоящего изобретения, как было обсуждено выше в описании сущности изобретения.

Предпочтительно, чтобы упаковочный материал включал в себя пластиковую тканую ткань. Тканая ткань может быть круглотканой или плоскотканой тканью, например, из плоских лент или полос, например, полиолефинов, таких как полипропилен и/или полиэтилен. Тканая ткань опционально может иметь один или более слоев покрытия, сделанных, например, с помощью экструзионного покрытия, на наружной поверхности и/или на противоположной внутренней поверхности стенки. Тканая ткань может иметь ламинированные к ней дополнительные слои, например, двухосно ориентированные печатные пленки, приклеенные к ткани с помощью экструзионного ламинирования, или сшивки, или чувствительного к давлению или реактивного расплава, или низкоплавкого клейкого вещества и т.д. Преимущество этого состоит в том, что это неожиданно увеличивает значение особенности настоящего изобретения, как было обсуждено выше в описании сущности изобретения.

Предпочтительно, чтобы упаковочный мешок являлся достаточно большим для того, чтобы вмещать в себя по меньшей мере 4,5 кг содержимого. В случае неопределенности это означает 4,5 кг порошкообразной соли для плавления льда (хлорида натрия). Такой выбор увеличивает значение особенности по настоящему изобретению, как было обсуждено выше. Верхний предел для веса содержимого может быть выбран, в случае необходимости, например, равным приблизительно 110 кг.

Сущностью настоящего изобретения для изготовления описанных выше продуктов по настоящему изобретению является способ обеспечения антискользящего термосвариваемого пластикового упаковочного мешка, включающий в себя

- обеспечение частиц подходящего размера и формы из первого вещества, являющегося термопластичным полимером,

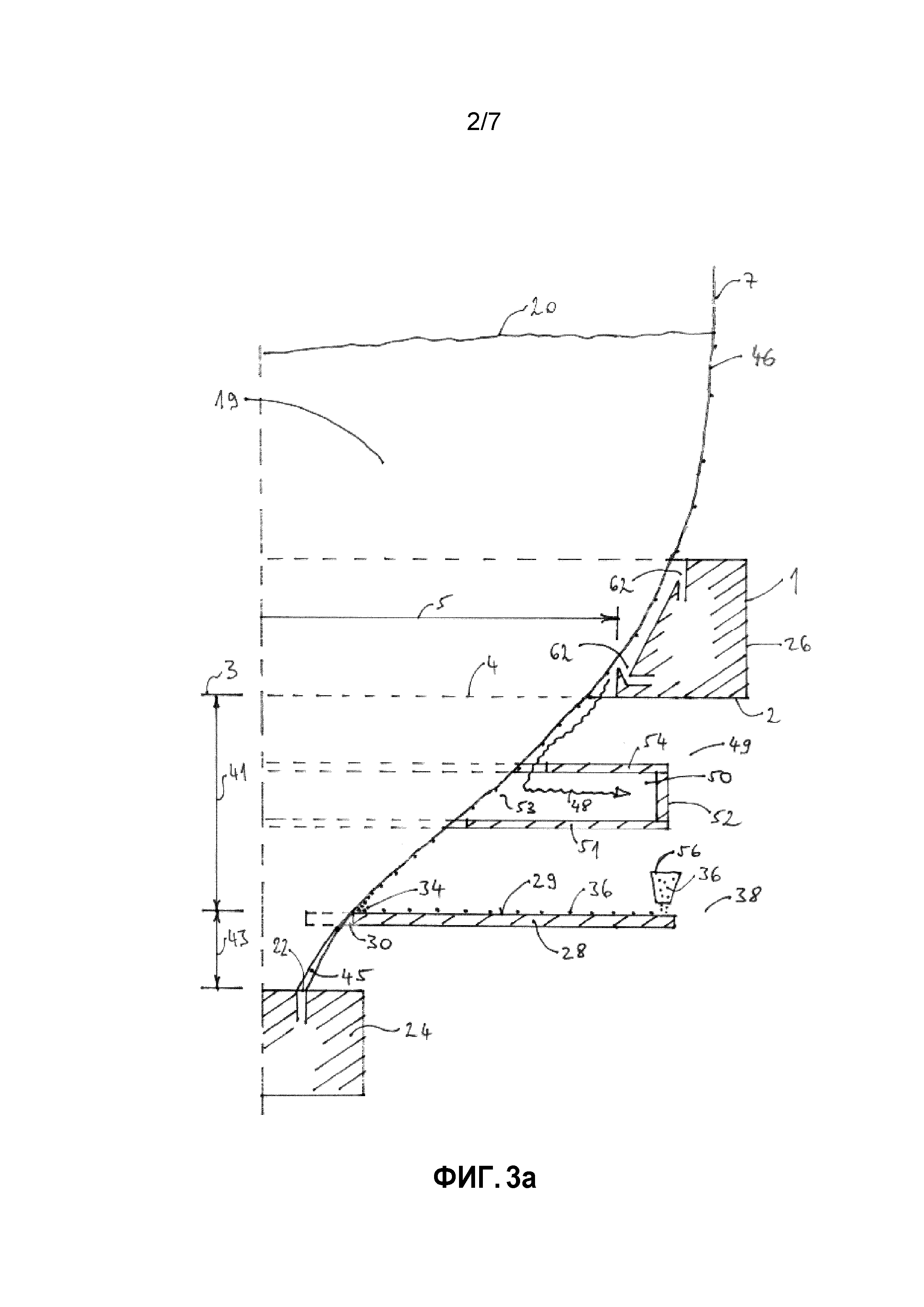

- обеспечение машины для изготовления пленки экструзией с раздувом, имеющей кольцевую щель головки экструдера, а также внешний блок охлаждения пузыря выше щели головки экструдера и блок отвода изделия из экструдера выше внешнего блока охлаждения пузыря,

- обеспечение пузыря раздутой пленки, состоящего из пластиковой стенки, появляющейся из щели головки экструдера и движущейся к блоку отвода изделия из экструдера,

которая имеет наружную поверхность из второго вещества, отличающегося некоторым свойством от первого вещества и подходящего для сплавления с первым веществом,

- обеспечение шейки пузыря, в которой стенка является достаточно горячей и пластичной, между щелью головки экструдера и линией застывания пузыря, которая является той частью пузыря, где стенка достигает своей окончательной толщины,

- выбор области посадки на шейке между щелью головки экструдера и внешним блоком охлаждения пузыря, где наружная поверхность является липкой,

- помещение и прикрепление частиц в этой области посадки со случайным распределением на наружную поверхность по меньшей мере (шероховатой) части стенки,

- использование тепла достаточно горячей стенки для начала процесса сплавления в движущейся стенке для сплавления прилипших частиц с наружной поверхностью,

- окончание процесса сплавления путем охлаждения при желаемой степени сплавления для формирования достаточно прочного связывания между наружной поверхностью и сплавленными с ней частицами,

- отверждение стенки путем охлаждения для обеспечения термосвариваемой пластиковой гибкой отвержденной стенки,

имеющей среднюю поверхностную плотность самое большее 500 г/м2,

формируя тем самым из сплавленных со стенкой частиц множество отдельных антискользящих выступов первого вещества, случайным образом распределенных на наружной поверхности отвержденной стенки и выступающих из наружной поверхности до высоты 50-10000 мкм, со средним соотношением сторон антискользящих выступов на виде сверху, составляющим по меньшей мере 1,0 и самое большее 5,0,

- обеспечение по меньшей мере некоторых из антискользящих выступов (более предпочтительно по меньшей мере одной двадцатой антискользящих выступов, более предпочтительно по меньшей мере одной десятой антискользящих выступов, более предпочтительно по меньшей мере четверти антискользящих выступов, более предпочтительно по меньшей мере большинства антискользящих выступов) частью скрытой поверхности, являющейся частью свободной поверхности антискользящего выступа, которую антискользящий выступ скрывает от наблюдателя на виде стенки сверху,

где отвержденная стенка вместе с антискользящими выступами, выступающими из ее наружной поверхности, составляет антискользящий гибкий упаковочный материал,

- формирование из этого антискользящего гибкого упаковочного материала упаковочного мешка с множеством антискользящих выступов, обращенных наружу этого упаковочного мешка,

где новизной этого способа является

- выбор первого вещества так, чтобы оно имело массовую скорость потока расплава по меньшей мере 0,6 г/10 мин, определяемую при 190°C под нагрузкой 2,16 кг в соответствии со стандартом ISO 1133-1.

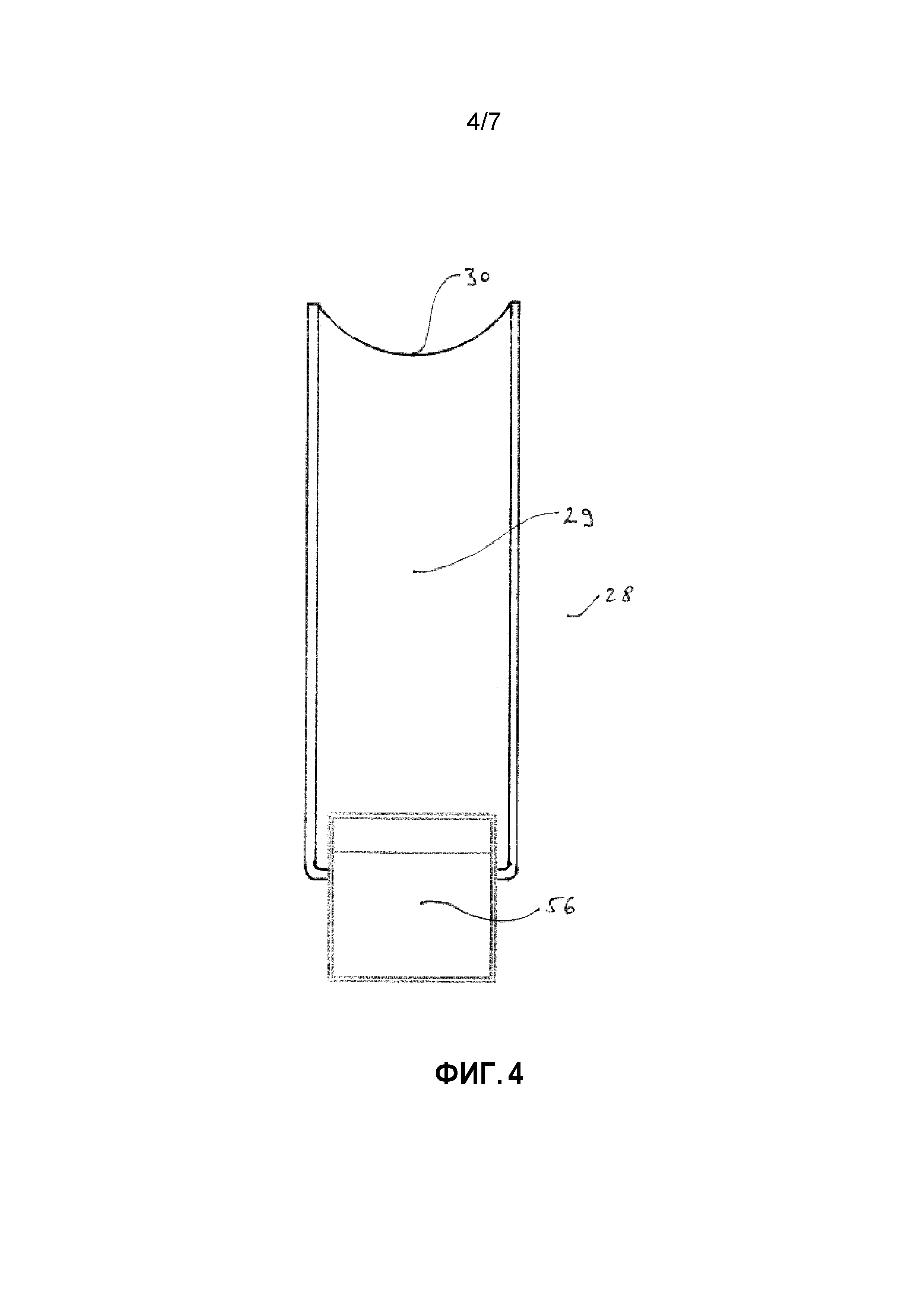

Значения многих из терминов в вышеперечисленных особенностях были уже объяснены выше в описании продукта. Обеспечение частиц может означать, например, обеспечение частиц порошка, например, реакционного порошка или порошка, полученного измельчением гранул, или например, коротковорсового порошка, то есть множества коротких секций нити с отношением длины к ширине, достаточно низким для этой цели, или частицы могут быть микрогранулами, что означает, например, короткие участки нити с подходящим отношением длины к ширине, близким к единице, причем нити, упомянутые в этих примерах, предпочтительно имеют подходящую низкую молекулярную ориентацию во избежание нежелательной деформации частиц во время плавления, что может означать, например, способность нити к термоусадке, составляющую менее 70% от первоначальной длины нити. Частицы также могут быть заранее изготовленными, например, формованными, блоками, хотя, как было показано, случайный характер их размеров является выгодным. Их размер и форма должны быть подходящими для обеспечения заданной геометрии в формируемых антискользящих выступах, и таким образом они могут также зависеть от того, как они наносятся и прикрепляются к наружной поверхности. Обеспечиваемая машина для изготовления пленки экструзией с раздувом может быть любого подходящего типа, например, типа моноэкструдера или типа соэкструдера. Щель головки экструдера представляет собой щель в головке, через которую пластиковая стенка выходит из головки. Щель головки экструдера является кольцевой, обычно имеющей форму правильной окружности, но в теории это также может быть другое (например, эллиптическое и т.д.) замкнутое кольцо. Блок внешнего охлаждения пузыря может иметь любой тип, например, обычно это кольцевой зазор для подачи воздуха, охлаждающий наружную поверхность стенки с помощью выдувания на нее воздуха. Воздух может быть, например, комнатной температуры или может быть предварительно охлажден. Блок отвода изделия из экструдера также может иметь любой подходящий тип, например, стационарный или возвратно-поступательный тип, выбор которого также зависит от характера шероховатости и целевого продукта. Машина для выдувания пленки может иметь дополнительные внутренние и/или внешние блоки охлаждения пузыря. Она может также иметь двухуровневый или сдвоенный кольцевой зазор (зазоры) для подачи воздуха. Она также может иметь подходящую ирисовую диафрагму или аналогичные устройства для защиты пузыря от воздушных потоков, если это необходимо. Пузырь раздутой пленки обеспечивается, например, за счет работы машины для выдувания пленки и выдавливания расплава полимера через щель головки экструдера, формирования воздухонепроницаемого пузыря из выходящей стенки с зазором в отводящем устройстве, и раздувания воздухом пузыря для придания ему желаемых размера и формы, как это обычно бывает при выдувании пленки. Пузырь обычно имеет постоянную форму, и пластиковая стенка, которая составляет пузырь, непрерывно выходит из щели головки экструдера и движется к блоку отвода изделия из экструдера. Наружная поверхность стенки состоит из второго вещества, и возможно, что вся стенка состоит из того же самого второго вещества, или (например, в случае соэкструдирования), внутренняя часть стенки включает в себя другое вещество (вещества). Второе вещество является подходящим для сплавления с первым веществом, что означает, что оно является подходящим для смешивания, или соединения, или сварки путем плавления одного или обоих из этих веществ. Как обычно в машинах для выдувания пленки, пузырь имеет самую нижнюю часть, называемую шейкой, в которой стенка пузыря имеет такую же высокую температуру, что и стенка в пластичном состоянии, в котором она легко растягивается под действием собственного веса, а также в ответ на избыточное давление внутри пузыря. Шейка является частью пузыря между щелью головки экструдера и линией застывания пузыря. Линия застывания представляет собой ту часть пузыря, где пузырь достигает своей окончательной толщины благодаря тому, что он становится достаточно холодным для этого. Область посадки выбирается выше щели головки экструдера и ниже внешнего блока охлаждения пузыря, где наружная поверхность является липкой, то есть где наружная поверхность стенки является достаточно липкой для удержания по меньшей мере некоторых из частиц, попадающих на нее. Область посадки представляет собой ту область шейки, на которую попадают, то есть садятся частицы. Она может иметь любую подходящую форму и конфигурацию, например, она может окружать шейку всем своим периметром, или она может формироваться в виде одного или более сегментов упомянутого периметра. Область посадки может иметь длину, измеряемую в направлении движения стенки (приблизительно соответствующую высоте области посадки на виде пузыря сбоку), любой подходящей величины, на практике это может быть, например, от приблизительно 40 мкм до нескольких сантиметров, или даже дециметров в больших конфигурациях, главным образом в зависимости от способа нанесения частиц на область посадки. Частицы наносятся на наружную поверхность, например, с помощью одного или более блоков рассеивания частиц, например, посредством выдувания частиц воздухом, или частицы могут выбрасываться на наружную поверхность с импульсом, имеющим подходящее низкое значение и подходящее направление, и/или блок рассеивания частиц может включать в себя устройство подачи, и частицы могут переноситься с помощью устройства подачи, которое может включать в себя, например, один или более ленточных конвейеров и/или вибрационных конвейеров и/или пневматических конвейеров. Как мы сказали, частицы, отскакивающие от горячей шейки нагретые частицы, падающие вниз, должны быть собраны, и чем выше массовая скорость потока расплава, которую они имеют, тем большую тенденцию к склеиванию они будут иметь. В качестве одного решения для предотвращения падения частиц из области посадки и/или блока рассеивания частиц возможно и предпочтительно, чтобы конец блока рассеивания частиц, ближайший к наружной поверхности (где частицы покидают блок рассеивания частиц), находился к наружной поверхности ближе чем 1,0 мм, или даже ближе чем средний размер частиц. Этот ближайший конец предпочтительно охлаждается, и предпочтительно имеет внутреннее охлаждение текучей средой. Этот охлаждаемый ближайшей конец блока рассеивания частиц (предпочтительно металлический, например, алюминиевый) может контактировать с наружной поверхностью, и этот контакт может быть постоянным или прерывистым во времени. Этот ближайший конец блока рассеивания частиц может иметь форму (на виде сверху), соответствующую изогнутой поверхности области посадки. Когда частица касается наружной поверхности и прилипает к ней, начинается процесс плавления, а именно тепло горячей и липкой стенки используется для нагревания и тем самым плавления прилипшей к ней частицы, а также для соединения этой частицы с наружной поверхностью, например, путем сплавления вместе наружной поверхности и частицы. Термин «являющаяся достаточно горячей стенка» означает, что эта стенка имеет теплосодержание, достаточное для целей сплавления. По мере того, как процесс сплавления продолжается, частица все больше приплавляется к наружной поверхности, что не обязательно означает, что частица фактически входит в стенку или фактически заливается стенкой, а скорее означает, что контакт между частицей и наружной поверхностью улучшается, и предпочтительно обеспечивается взаимодействие на поверхности соприкосновения между ними на молекулярном уровне, то есть молекулы по меньшей мере одной из частицы и наружной поверхности проникают между молекулами другой. Если тот процесс достигает желаемой степени, тогда охлаждение системы приводит к подходящей прочности связывания между частицей и наружной поверхностью. Это означает, что подходящее связывание не обязательно основано на каком-либо определенном столкновении частиц с наружной поверхностью или на (глубоком) погружении частиц в наружную поверхность, что является выгодным благодаря сохранению целостности и непрерывности слоев стенки. Если обеспечиваемого времени, или температуры, или энергии недостаточно для процесса сплавления, тогда связывание может остаться слишком слабым, а с другой стороны, если процесс сплавления будет чрезмерным, получаемый антискользящий выступ может приобрести слишком низкую или недостаточно острую форму. Охлаждение, используемое для завершения процесса сплавления, а также используемое для застывания стенки, может обеспечиваться внешним блоком охлаждения пузыря и/или одним или более другими (внутренними и/или внешними) охлаждающими блоками, и/или оно может обеспечиваться спонтанным охлаждением пузыря окружающим воздухом. Застывание стенки означает, что она становится более холодной, чем ее температура плавления или температура размягчения. Для обеспечения желаемой поверхностной плотности застывшей стенки обеспечивается горячая стенка, выходящая из щели головки экструдера, имеющая поверхностную плотность больше желаемой, и поверхностная плотность уменьшается путем растяжения стенки вертикально и/или горизонтально, и этот процесс заканчивается тогда, когда стенка полностью застынет. Результатом является то, что антискользящие выступы, сформированные из частиц, нанесенных и прикрепленных к наружной поверхности, содержат первое вещество. Один антискользящий выступ может получаться из одной частицы или множества связанных или контактирующих частиц, например, некоторые частицы могут слипаться вместе, формируя конгломерат, который, будучи прикрепленным к наружной поверхности, составляет антискользящий выступ. Что касается вещества обеспечиваемых частиц, первое вещество выбирается так, чтобы оно имело массовую скорость потока расплава по меньшей мере 0,6 г/10 мин, определяемую при 190°C под нагрузкой 2,16 кг в соответствии со стандартом ISO 1133-1. Это означает, что, если частицы в их исходном виде используются в качестве образца в стандартном тесте, результат этого теста покажет массовую скорость потока расплава по меньшей мере 0,6 г/10 мин.

Важно заметить, что в этом способе упаковочный материал может дополнительно иметь такие выступы, которые отличаются от антискользящих выступов, определенных выше в особенностях настоящего изобретения. Кроме того, следует отметить, что упаковочный антискользящий материал или мешок, соответственно, произведенный с помощью этого способа, сам по себе не обязательно дает специалисту информацию о том, что он был изготовлен этим способом.

Преимущество этого способа получается в результате комбинации того, что способ является простым, а также того, что он по существу приводит к продукту по настоящему изобретению, преимущества которого были обсуждены выше.

В предпочтительных вариантах осуществления способа особенности, аналогичные соответствующим особенностям предпочтительных вариантов осуществления упомянутого выше продукта по настоящему изобретению, могут быть выбраны по аналогии с предпочтительными вариантами осуществления продукта для обеспечения аналогичных преимуществ.

Кроме того, предпочтительно этот способ дополнительно включает в себя

- обеспечение некоторого наружного диаметра щели головки экструдера,

- обеспечение расширяющейся области шейки, в которой движущаяся стенка, имеющая на себе прилипшие к ней частицы, подвергается горизонтальному расширению, и которой придается такая форма, в которой плоскости, касательные к наружной поверхности, составляют углы с вертикалью (углы расширения), равные по меньшей мере 2,5°, и

- обеспечение на виде сбоку пузыря первого вертикального расстояния между местом посадки и расширяющейся областью, которое либо равно нулю, либо самое большее в 2,0 раза больше наружного диаметра щели головки экструдера.

Если кольцевая щель головки экструдера не является точно круглой, тогда наружным диаметром считается самый большой наружный диаметр щели головки экструдера. Шейка может иметь одну область расширения, или у нее может быть множество отдельных областей расширения. Область расширения шейки имеет подходящую форму, что означает, что любая геометрическая плоскость, касательная к точке наружной поверхности в этой расширяющейся области шейки, не является вертикальной, и составляет с вертикалью некоторый угол (угол расширения), который равен по меньшей мере 2,5 градусам. Например, на виде пузыря сбоку две такие противоположные (например, слева и справа) касательные плоскости составляют друг с другом угол по меньшей мере 5,0°, если пузырь является правильным и симметричным, что составляет определенно расходящийся путь стенки, то есть форму пузыря в расширяющейся области. Кроме того, например, в этом способе либо область посадки, либо расширяющаяся область имеют общее подмножество (то есть по меньшей мере некоторые частицы оседают на поверхность в расширяющейся области), и в этом случае первое вертикальное расстояние обеспечивается равным нулю, или первое вертикальное расстояние между (разобщенными) областью посадки и расширяющейся областью над ней является положительным и не более чем вдвое большим наружного диаметра щели головки экструдера. Первое вертикальное расстояние между ними может быть измерено, например, на виде этой компоновки сбоку. Преимущество этого варианта осуществления способа состоит в том, что таким образом частицы, движущиеся вместе со стенкой, становятся достаточно далекими друг от друга во всех направлениях до того, как они смогут стать настолько горячими, чтобы прилипнуть друг к другу. Более глубокий анализ этого может быть найден выше в описании сущности изобретения.

Предпочтительно, в этом способе каждый из по меньшей мере части множества отдельных антискользящих выступов формируется из одной частицы. Преимущество этого состоит в том, что это обеспечивает подходящее большое количество антискользящих выступов из данного числа частиц, используя описанную выше предпочтительную особенность.

Предпочтительно, в этом способе углы расширения составляют по меньшей мере 3,0°, более предпочтительно 5,0°, более предпочтительно 7,5°, более предпочтительно 10,0°, более предпочтительно 12,5°, более предпочтительно 15,0°, более предпочтительно 17,5°. Преимущество этого состоит в том, что таким образом более эффективно предотвращается слипание частиц друг с другом. Верхний предел для углов расширения может быть выбран в случае необходимости, например, равным приблизительно 85,0°.

Предпочтительно, в этом способе первое вертикальное расстояние составляет самое большее 1,8, более предпочтительно 1,5, более предпочтительно 1,3, более предпочтительно 1,1, более предпочтительно 1,0, более предпочтительно 0,8, более предпочтительно 0,5, более предпочтительно 0,3 от наружного диаметра щели головки экструдера.

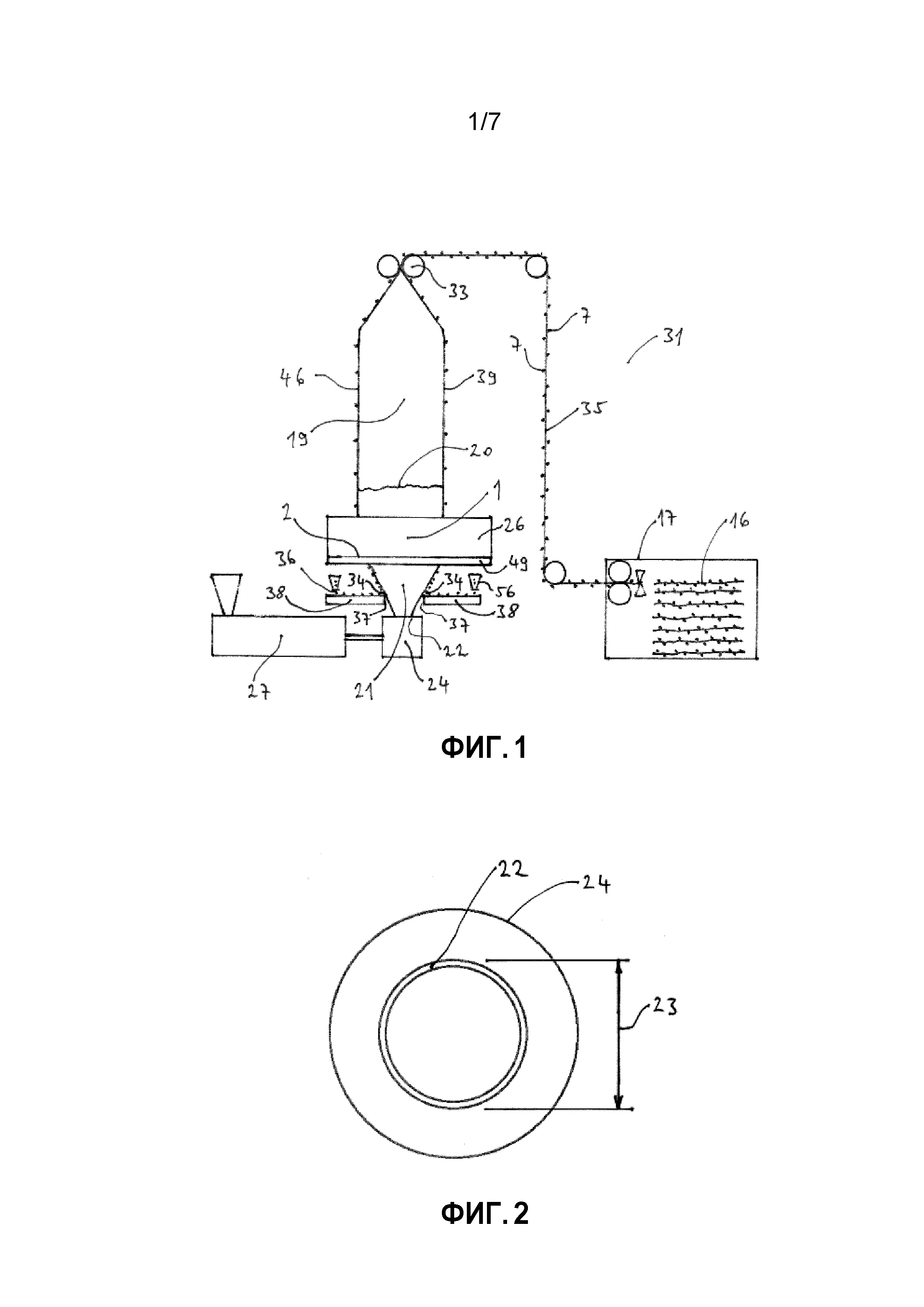

Сущностью устройства по настоящему изобретению является устройство для придания шероховатости пленке, получаемой экструзией с раздувом, которое представляет собой подблок машины для изготовления экструзией с раздувом пленки для упаковочного материала, и которое включает в себя

- головку для изготовления пленки экструзией с раздувом с кольцевой щелью, и

- кольцевой зазор для подачи наружного охлаждающего воздуха выше экструзионной головки,

- щель головки экструдера, имеющую некоторый наружный диаметр, и