Многослойная проявляющая и/или цветовая красочная система и способ ее получения и ее применение - RU2650969C2

Код документа: RU2650969C2

Описание

Настоящее изобретение относится к многослойной проявляющей и/или цветовой красочной системе, которая производится путем последовательного нанесения первой пигментированной грунтовочной композиции для покрытия, необязательно второй пигментированной грунтовочной композиции для покрытия и прозрачной композиции для покрытия, и совместного отверждения грунтовочной пленки(ок) и прозрачной покровной пленки.

Настоящее изобретение дополнительно предлагает многостадийные способы покрытия для получения многослойных красочных систем, и применение многослойных красочных систем.

Многослойные красочные системы, применяемые в автомеханических отделочных секторах ППО (первоначальный производитель оборудования), в настоящее время состоят в целом из электрофоретически наносимого грунтовочного покрытия, которое предлагает защиту от коррозии и мелкого крошения, и последующего слоя для грунтовочного покрытия, который предлагает защиту от мелкого крошения и разглаживает поверхность. Этот слой для грунтовочного покрытия, как правило, наносится на уже отвержденную грунтовку и отверждается. Альтернативной возможностью является совместно отвердить грунтовку и слой для грунтовочного покрытия. Нанесенным впоследствии на отвержденный слой для грунтовочного покрытия является однослойное отделочное покрытие или декоративное двухслойное отделочное покрытие, состоящее из цветовой и/или проявляющей подложки, которая наносится посредством одинарного или многократного распыления в зависимости от конкретного оттенка и защитного покровного лака, который наносится мокрым по мокрому на базовое покрытие. Затем однослойное отделочное покрытие или грунтовку (ки) и прозрачное покрытие совместно отверждают.

Однако все больше и больше автопроизводители озабочены, чтобы уменьшить толщину покрытия красочной системы, а также количество операций, а также, при необходимости, количество покрытий, без сопутствующего ухудшения профиля рабочих характеристик многослойных красочных систем.

Соответственно, известны многослойные красочные системы, в которых одно или более базовых покрытий наносят непосредственно на электрофоретически осажденную грунтовку. Необязательно, поверх базового покрытия (ий) наносится прозрачное покрытие. Затем базовое покрытие(я) и необязательно покровный лак отверждают совместно. С помощью этого метода, слой для грунтовочного покрытия, который, как правило, расположен между катодным гальванопокрытием и базовым покрытием, исключают.

Таким образом, WO 2006/097201 описывает безгрунтовочный метод такого рода для получения многослойной красочной системы, в которой первая пленка пигментированного базового покрытия, вторая пленка пигментированного базового покрытия, и пленка покровного лака наносятся на подверженную термической обработке катодно осажденную гальванопокрытую грунтовку, и все три покровные пленки отверждают совместно. В этом случае важно, чтобы изобретение обеспечивало УФ защиту катодно осажденной гальванопокрытой грунтовки путем добавления специальных световых стабилизаторов в первую пленку базового покрытия. Применяемая композиция для покрытия покровного лака может быть любым обычно применяемым материалом покровного лака, такого как, к примеру, коммерчески доступный 2К [двух-компонентный] полиуретановый покровный лак EverGloss® от BASF Coatings GmbH.

WO 2010/060523 аналогичным образом описывает безгрунтовочный метод, в котором на месте грунтовочного слоя, с целью улучшения внешнего вида, в особенности, в случае грубых субстратов, безпигментный материал для покрытия в первую очередь наносится на гальванопокрытую грунтовку, перед нанесением пленок базового покрытия и заключительного покровного лака. В качестве композиции для покрытия покровного лака можно снова использовать все обычно применяемые материалы покровного лака, такие как, к примеру, коммерчески доступный 2К полиуретановый покровный лак EverGloss® от BASF Coatings GmbH.

WO 07/044769 описывает метод получения многослойной красочной системы путем нанесения, во-первых, покровной пленки грунтовки, во-вторых, пленки пигментного базового покрытия, и пленки покровного лака, и совместного отверждения всех трех покровных пленок. Грунтовочная покровная пленка содержит, по меньшей мере, одну капролактон-модифицированную, линейную акриловую смолу, обеспечивая хорошее общее впечатление к результату многослойной финишной обработки. В качестве композиции для покрытия покровного лака в методе можно использовать все известные композиции для покрытия покровного лака; рабочие примеры использования 1К [однокомпонентной] композиции для покрытия покровного лака на основе силанизированной акриловой смолы.

WO 2010/139375 описывает многослойные красочные системы, в которых обычные пленки базового покрытия и пленка покровного лака наносятся на подверженную термической обработке грунтовку и подверженный термической обработке слой для грунтовочного покрытия, и отверждают совместно. Особенностью многослойных красочных систем является то, что композиция для покрытия покровного лака, а также соединение, содержащее гидроксильную группу (А), соединение, содержащее изоцианатную группу (В) и аминосмолу (С), включает, по меньшей мере, один ненасыщенный циклический стерически затрудненный амин (D), для предотвращения влияния вздутий.

Также известны из WO 2007/137632 многослойные красочные системы, в которых водную пленку базового покрытия и пленку покровного лака на основе 2К полиуритановой композиции для покрытия наносят на подверженную термической обработке грунтовку и подверженный термической обработке слой для грунтовочного покрытия, и отверждают совместно. С целью улучшения периодов времени связывания, 2К полиуретановая композиция для покрытия содержит усилитель адгезии в форме смеси фосфинового сложного диэфира и/или дифосфинового сложного диэфира и, по меньшей мере, один продукт реакции моноалкоксисилиламина и/или бисалкоксисилиламина с изоциануратом, хотя этот продукт реакции уже не имеет никаких свободных изоцианатных групп.

Кроме того, WO 10/063332 раскрывает безводные композиции материалов для покрытий, которые содержат, по меньшей мере, одно соединение, содержащее полигидроксильную группу (А), по меньшей мере полиизоцианат (В), который имеет свободные или блокированные изоцианатные группы и имеет группы силана, и/или их димер и/или олигомер, по меньшей мере, один катализатор (D) для поперечного сшивания групп силана, и, по меньшей мере, одно реологическое вспомогательное вещество на основе мочевины (R), и необязательно, в добавок, реологическое вспомогательное вещество на основе коллоидной двуокиси кремния. Для достижения хорошего общего вида, что является существенным для изобретения, соединение, содержащее полигидроксильную группу (А), применяемое в этих композициях для покрытия, основывается на сверхразветвленном, разветвленном, гидрокси-функциональном полиэстере, в котором, по меньшей мере, одна гидроксильная группа этерифицирована с от С8 до С9 монокарбоксильной кислотой. Эти композиции для покрытия наносятся влажными по влажному на коммерчески доступный водный материал базового покрытия, и эти две покровные пленки затем совместно подвергаются термической обработке.

Полученные в результате покрытия имеют высокую стойкость к царапанию и устойчивость к атмосферному влиянию и, в то же время, также хороший внешний вид, хотя даже более низкие коротковолновые значения, как они известны, при повышенной толщине пленки, по меньшей мере, 40 мкм, являются желательными. Кроме того, желательным в этих композициях для покрытия является усовершенствование в способности полироваться и шлифовке получающихся в результате покрытий.

Наконец, международная заявка на патент РСТ/ЕР 2012/059611, пока еще не опубликованная, и международная заявка на патент РСТ/ЕР 2012/058355, пока еще не опубликованная, раскрывают многослойные красочные системы, где, на вершине отверждения, наносят электрофоретически осажденную грунтовку и отвержденный слой для грунтовочного покрытия, пленку базового покрытия и пленку покровного лака, причем существенным для изобретения является то, что композиция для покрытия покровного лака содержит не только компонент, содержащий полигидроксильную группу (А), а также соединение (В), которое содержит изоцианатные группы и группы силана и которые более часто представляют собой смесь соединения (В1), которое имеет циклоалифатическую полиизоцианатную исходную структуру и соединения (В2), которое имеет ацикличную алифатическую полиизоцианатную исходную структуру. В этих заявках, добавление реологических вспомогательных веществ на основе коллоидной двуокиси кремния к композициям для покрытия покровного лака описано не более, чем применение композиций для покрытия покровного лака в безгрунтовочных процессах.

Проблема

Проблемой, на решение которой направлено настоящее изобретение, было обеспечить многослойные красочные системы упомянутого выше типа, которые, в то же время, обладают резко уменьшенной тенденцией к образованию белесоватого налета под воздействием влаги в постоянном конденсационном климате DIN EN ISO 6270-2. Сентябрь 2005 и хороший общий внешний вид.

Для оценки общего внешнего вида, профиль поверхности нанесенных и подверженных термической обработке покровных пленок измеряли с помощью метода сканирования волн, который позволяет измерять видимый профиль краски поверхностей пленки. Это было сделано путем измерения интенсивности отражения ("волнистости") с применением "Wave Scan" прибора от Byk-Gardner, записывая 1250 точек измерения на протяжении 10 см. Прибор делит отражение в длинноволновом диапазоне, т.е. отклонение в интенсивности света для структур в диапазоне от 0.6 мм до 10 мм, и в коротковолновом диапазоне, т.е. отклонение в интенсивности света структур в диапазоне от 0.1 мм до 0.6 мм. Значение длинноволнового диапазона здесь более важны, когда металлическая панель рассматривается на расстоянии, тогда как коротковолновые значения становятся очень важными, когда панель рассматривают с близкого расстояния. Для хорошего общего внешнего вида, в дополнение к измеренным низким длинноволновым значениям на получающихся в результате покрытиях, при толщине пленки, насколько можно более низкой, в частности, низкие значения коротковолновых измерений, для толщины пленки приблизительно 40 мкм, которые являются критическими.

Кроме того, целью было обеспечить многослойные проявляющие и/или цветовые красочные системы, которые обеспечивают хорошую способность полироваться.

Кроме того, с целью получения многослойных проявляющих и/или цветовых красочных систем должна быть возможность использовать композиции для покрытия покровного лака, которые приводят к весьма стабильной к выветриванию сети и, в то же время, предлагает высокое кислотное сопротивление. Кроме того, покрытия и красочные системы, в особенности системы покровного лака, должны иметь возможность производить даже в толщине пленки > 40 мкм без появления трещин, возникающих под действием напряжений.

Кроме того, многослойные проявляющие и/или цветовые красочные системы должны обеспечить хорошее окно связывания. Хорошее окно связывания здесь означает, что при механическом воздействии на сборные детали, по меньшей мере, одну многослойную красочную систему упомянутого выше вида, по меньшей мере, один слой адгезива, и, по меньшей мере, одно окно, нет расслаивания между подложкой и покрытием, в пределах покрытия, или между покрытием и адгезивным слоем, а только когезионное разрушение в пределах адгезивного слоя.

Помимо этих целей, многослойные проявляющие и/или цветовые красочные системы должны отвечать требованиям, как правило, применяемым к слою покровного лака в автомеханических ППО финишных обработках и автомеханических повторных обработках.

Более конкретно, должна быть возможность производить многослойные проявляющие и/или цветовые красочные системы с помощью безгрунтовочного способа.

Наконец, новые многослойные красочные системы должны быть легко производимыми и с очень хорошей способностью к воспроизведению, и не должны приводить к каким-либо проблемам окружающей среды во время нанесения краски.

Решение проблемы

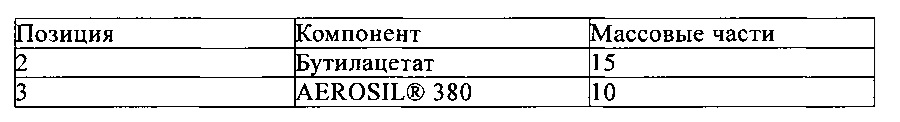

В свете выше обозначенных проблем была обнаружена многослойная проявляющая и/или цветовая красочная система, которая производится путем

(I) первого электрофоретического нанесения грунтовочной композиции для покрытия (G) на подложку и необязательно ее отверждения,

(II) нанесения первой пигментированной грунтовочной композиции для покрытия (BL1) на грунтовку, полученную на стадии (I),

(III) необязательно нанесения второй пигментированной грунтовочной композиции для покрытия (BL2) на первую пленку базового покрытия, полученную на стадии (II),

(IV) нанесения материала прозрачной композиции для покрытия (KL) на основе, по меньшей мере, одного соединения, содержащего полигидроксильную группу (А) и, по меньшей мере, одного компонента, содержащего полиизоцианатную группу (В) на первую пленку базового покрытия, полученную на стадии (II), или - если было нанесена, вторая композиция для покрытия базового покрытия (BL2) - на вторую пленку базового покрытия, полученную на стадии (III), и

(V) совместного отверждения первой пленки базового покрытия, второй пленки базового покрытия, когда присутствует, и прозрачной покровной пленки,

который отличается тем, что

материал прозрачной композиции для покрытия (KL) содержит

(i) по меньшей мере, одно реологическое вспомогательное вещество (R) на основе коллоидной двуокиси кремния и

(ii) по меньшей мере, один компонент, содержащий полиизоцианатную группу

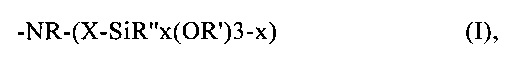

(В) с, по меньшей мере, одной структурной единицей формулы (I)

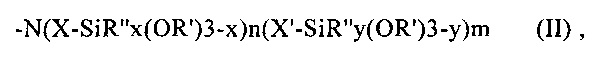

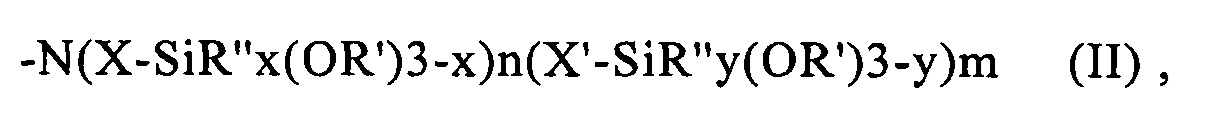

и/или с, по меньшей мере, одной структурной единицей формулы (II)

где

R = водород, алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, где Ra = алкил, циклоалкил, арил или аралкил,

R' = водород, алкил или циклоалкил, причем углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами,

Х,Х' = линейный и/или разветвленный алкильный или циклоалкильный радикал, который имеет от 1 до 20 атомов углерода,

R'' = алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами,

n = от 0 до 2, m = от 0 до 2, m+n=2, и х, у = от 0 до 2.

Настоящее изобретение дополнительно предлагает многостадийные способы покрытия для получения многослойных красочных систем и использования многослойных красочных систем.

Было удивительно и непредвиденно, что многослойные красочные системы изобретения, полученные с помощью безгрунтовочного способа, в то же время демонстрируют сильно пониженную тенденцию к образованию белесоватого налета под воздействием влаги в постоянном конденсационном климате DIN EN ISO 6270-2. Сентябрь 2005, и хороший общий внешний вид.

Хороший общий внешний вид означает здесь, в частности, что, когда профиль поверхности нанесенных и подверженных термической обработке пленок краски измеряют с применением "Wave Scan" прибора от Byk-Gardner, результаты, в дополнение к низким значениям длинноволновых измерений для получающегося в результате покрытия, с толщиной пленки, которая как можно более низкая, представляют собой, в частности, низкие значения коротковолновых измерений, для толщины пленки приблизительно 40 мкм.

Кроме того, многослойные проявляющие и/или цветовые красочные системы имеют хорошую способность полироваться.

Кроме того, применяемая композиция для покрытия прозрачного материала приводит к высокостабильной к внешним воздействиям окружающей среды сети и при этом, в тоже время, предлагает высокое кислотное сопротивление. Кроме того, можно производить прозрачные покрытия и красочные системы, в особенности системы покровного лака, даже в толщине пленки > 40 мкм без появления трещин, возникающих под действием напряжений.

Кроме того, многослойные проявляющие и/или цветовые красочные системы обеспечивают хорошее оконное склеивание. Хорошее оконное склеивание здесь означает, что при механическом воздействии на сборные детали, содержащие, по меньшей мере, одну многослойную красочную систему указанного выше типа, по меньшей мере, на адгезивном слое, и, по меньшей мере, одно окно, нет расслаивания между подложкой и покрытием, в пределах покрытия, или между покрытием и адгезивным слоем, а только когезионное разрушение в пределах адгезивного слоя.

Кроме того, многослойные проявляющие и/или цветовые красочные системы отвечают требованиям, которые обычно предъявляются к пленкам покровного лака в автомеханических ППО финишных обработках и автомеханических повторных обработках, в покрытии частей деталей для установки в или на транспортные средства, и в финишной обработке технологических транспортных средств.

Наконец, новые многослойные красочные системы могут быть легко произведены и с очень хорошей способностью к воспроизведению, и не вызывают каких-либо экологических проблем во время нанесения краски.

Описание изобретения

Композиция для покрытия прозрачного материала, применяемая в соответствии с изобретением

Прозрачные композиции для покрытия, применяемые в соответствии с изобретением, представляют собой, в частности, термически отверждаемые композиции для покрытия - то есть, предпочтительно, композиции для покрытия, которые существенным образом не содержат, и, конкретнее, полностью не содержат радиационно-отвержденные ненасыщенные соединения. В особенности предпочтительно здесь использовать композиции покровного лака для покрытия.

Соединение, содержащее полигидроксильную группу (А)

В качестве соединения, содержащего полигидроксильную группу (А), можно использовать все соединения, известные для квалифицированного специалиста в данной области техники, которые имеют, по меньшей мере, 2 гидроксильные группы на молекулу и являются олигомерными и/или полимерными. В качестве компонента (А) можно использовать смеси различных олигомерных и/или полимерных полиолов.

Предпочтительные олигомерные и/или полимерные полиолы (А) имеют средний молекулярный вес Mw > 500 дальтон, измеренный с помощью гель-проникающая хроматография (ГПХ) против стандартной пробы полистирола, предпочтительно между от 800 и 100000 дальтон, более предпочтительно между от 1000 и 50000 дальтон.

Особенно предпочтительными являются сложные полиэфиры полиола, полиуретановые полиолы, полисилоксановые полиолы, полиакрилатные полиолы и/или полиметакрилатные полиолы, а также их сополимеры, которые упоминаются ниже как полиакрилатные полиолы.

Полиолы предпочтительно имеют число ОН от 30 до 400 мг КОН/г, более предпочтительно между 100 и 300 КОН/г. Гидроксильное число (ОН число) обозначает количество мг гидроксида калия, которое эквивалентно количеству уксусной кислоты, связанной с 1 г вещества на ацетилировании. Для определения, образец кипятят с уксусным ангидрид-пиридином и полученную кислоту титруют раствором гидроксида калия (DIN 53240-2). В случае чистых поли(мет)акрилатов, ОН число может быть определено с достаточной точностью с помощью расчетов на основе применяемых ОН-функциональных мономеров.

Температуры стеклования, измеренные с помощью ДСК измерений в соответствии с DIN EN ISO 11357-2, полиолов имеют значение предпочтительно между -150 и 100°С, более предпочтительно между -120°С и 80°С.

Подходящие сложные полиэфиры полиола описаны, к примеру, в ЕР-А-0994117 и ЕР-А-1273640. Полиуретановые полиолы получают предпочтительно с помощью реакции преполимеров сложных полиэфирполиолов с подходящими ди- или полиизоцианатами и описаны, к примеру, в ЕР-А-1273640. Подходящие полисилоксановые полиолы описаны, к примеру, в WO-A-01/09260, полисилоксановые полиолы, описанные в нем, должны применятся предпочтительно в сочетании с другими полиолами, более предпочтительно такими, которые имеют относительно высокие температуры стеклования.

С очень особым предпочтением компонент (А) содержит один или более полиакрилатных полиолов и/или полиметакрилатных полиолов. Вместе с полиакрилатным полиолом(ами) и/или полиметакрилатным полиолом(ами) можно использовать другое олигомерное и/или полимерное соединение, содержащее полигидроксильные группы, примерами которых могут быть сложные полиэфиры полиола, полиуретановые полиолы и полисилоксановые полиолы, в особенности, сложные полиэфиры полиола.

Поли(мет)акрилатные полиолы, которые в особенности предпочтительны в соответствии с изобретением, представляют собой, главным образом, сополимеры и предпочтительно имеют средний молекулярный вес Mw между 1000 и 20000 дальтон, более предпочтительно между 1500 и 10000 дальтон, измеренные в каждом случае с помощью гель-проникающей хроматографии (ГПХ) против полистирольной стандартной пробы.

Температура стеклования сополимеров составляет, главным образом, между -100 и 100°С, более предпочтительно между -60 и <20°С (измеренные с помощью ДСК измерений в соответствии с DIN EN ISO 11357-2).

Поли(мет)акрилатные полиолы предпочтительно имеют число ОН от 60 до 300 мг КОН/г, более предпочтительно между 70 и 200 мг КОН/г, и кислотное число между 0 и 30 мг КОН/г.

Гидроксильное число (ОН число) определяется, как описано выше (DIN 53240-2). Кислотное число здесь показывает количество мг гидроксида калия, который потребляется при нейтрализации 1 г соответствующего соединения (DIN EN ISO 2114).

В качестве мономерных звеньев, которые содержат гидроксильные группы, предпочтительными к использованию являются гидроксиалкил акрилаты и/или гидроксиалкил метакрилаты, такие как, в частности, 2-гидроксиэтил акрилат, 2-гидроксиэтил метакрилат, 2-гидроксипропил акрилат, 2-гидроксипропил метакрилат, 3-гидроксипропил акрилат, 3-гидроксипропил метакрилат, 3-гидроксибутил акрилат, 3-гидроксибутил метакрилат, а также, в частности, 4-гидроксибутил акрилат и/или 4-гидроксибутил метакрилат.

В качестве мономерных звеньев предпочтительные, для поли(мет)акрилатных полиолов, к использованию алкил акрилаты и/или алкил метакрилаты, такие как, предпочтительно, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, изопропилакрилат, изопропилметакрилат, бутилакрилат, бутилметакрилат, изобутилакрилат, изобутилметакрилат, трет-бутил акрилат, трет-бутил метакрилат, амил акрилат, амил метакрилат, гексил акрилат, гексил метакрилат, этилгексил акрилат, этилгексил метакрилат, 3,3,5-триметилгексил акрилат, 3,3,5-триметилгексил метакрилат, стеарил акрилат, стеарил метакрилат, лаурил акрилат или лаурил метакрилат, циклоалкил акрилаты и/или циклоалкил метакрилаты, такие как циклопентил акрилат, циклопентил метакрилат, изоборнил акрилат, изоборнил метакрилат, или, в частности, циклогексил акрилат и/или циклогексил метакрилат.

В качестве дополнительных мономерных звеньев для поли(мет)акрилатных полиолов можно использовать винилароматические углеводороды, такие как винилтолуол, альфа-метилстирол или, в частности, стирол, амиды или нитрилы акриловой или метакриловой кислоты, виниловые сложные эфиры или виниловые эфиры, а также, в незначительных количествах, в частности, акриловую и/или метакриловую кислоту.

Соединения (С), содержащие гидроксильную группу

Необязательно, наряду с компонентом (А), содержащим полигидроксильную группу, композиции материала для покрытия, применяемые в соответствии с изобретением, могут также содержать одно или более мономерных, содержащих гидроксильную группу соединений (С), которые отличаются от компонента (А). Предпочтительно эти соединения (С) приходятся на долю от 0 до 20 мас. %, более предпочтительно от 0 до 10 мас. %, более предпочтительно от 1 до 5 мас. %, в каждом случае в пересчете на связующую фракцию композиции материала для покрытия.

Полиолы низкой молекулярной массы используются в качестве содержащего гидроксильную группу соединения (С).

Применяемые полиолы низкой молекулярной массы представляют собой, к примеру, диолы, такие как, предпочтительно, этиленгликоль, неопентилгликоль, 1,2-пропандиол, 2,2,-диметил-1,3-пропандиол, 1,4-бутандиол, 1,3-бутандиол, 1,5,-пентандиол, 2,2,4-триметил-1,3-пентандиол, 1,6-гександиол, 1,4-циклогександиметанол и 1,2-циклогександиметанол, а также полиолы, такие как, предпочтительно, триметилолетан, триметилолпропан, триметилолгексан, 1,2,4-бутантриол, пентаэритритол, и дипентаэритритол. Предпочтительно примешивают такие полиолы низкой молекулярной массы в незначительных фракциях с полиольным компонентом (А).

Компонент (В), содержащий полиизоцианатную группу

Это является существенным для изобретения, что композиция прозрачного материала для покрытия содержит компонент (В), содержащий полиизоцианатную группу, которая дополнительно содержит, по меньшей мере, одно структурное звено (I) формулы (I)

и/или, по меньшей мере, одно структурное звено формулы (II)

где

R = водород, алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, где Ra = алкил, циклоалкил, арил или аралкил,

R' = водород, алкил или циклоалкил, причем углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R' = этил и/или метил,

Х,Х' = линейный и/или разветвленный алкильный или циклоалкильный радикал, который имеет от 1 до 20 атомов углерода, предпочтительно Х,Х' = алкильный радикал, который имеет от 1 до 4 атомов углерода,

R'' = алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R'' = алкил радикал, более предпочтительно имеющий от 1 до 6 С атомов,

n = от 0 до 2, m = от 0 до 2, m+n = 2, и х, у = от 0 до 2.

В компоненте (В), содержащем полиизоцианатную группу, предпочтительно, между 10 и 80 моль %, предпочтительно между 20 и 70 моль %, более предпочтительно между 25 и менее, чем 50 моль % и очень предпочтительно между 31 и 45 моль % изоцианатной группы, изначально присутствующей в компоненте (В), содержащем полиизоцианатную группу, подвергаются реакции с образованием структурных звеньев (I) и/или (II), предпочтительно с образованием структурных звеньев (I) и (II).

Кроме того, предпочтение отдается компонентам (В), содержащим полиизоцианатную группу, в которых общее количество структурных звеньев (I) составляет между 3 и 90 моль %, более предпочтительно между 5 и 70 моль %, в каждом случае на основе всей совокупности структурных звеньев (I) плюс (II), и общее количество структурных звеньев (II) составляет между 97 и 10 моль %, более предпочтительно между 95 и 30 моль %, в каждом случае на основе всей совокупности структурных звеньев (I) плюс (II).

Ди- и/или полиизоцианаты, которые служат в качестве исходных структур для применяемого компонента (В), содержащего полиизоцианатную группу, являются предпочтительно замещенными или незамещенными ароматическими, алифатическими, циклоалифатическими и/или гетероциклическими полиизоцианатами, которые известны сами по себе.

Предпочтение отдается использованию в качестве компонента (В), содержащего полиизоцианатную группу следующих

(B1) по меньшей мере, одно соединение, содержащее полиизоцианатную группу (В1), которое имеет свободные или блокированные изоцианатные группы и имеет циклоалифатическую полиизоцианатную исходную структуру и/или полиизоцианатную исходную структуру, которая имеет свободные или блокированные изоцианатные группы, которые являются производными от такого циклоалифатического полиизоцианата посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната, и

(B2) по меньшей мере, одно соединение, содержащее полиизоцианатную группу (В2), отличающуюся от компонента (В1) и имеющую свободные или блокированные изоцианатные группы, и имеет ацикличную, алифатическую полиизоцианатную исходную структуру и/или полиизоцианатную исходную структуру, которая имеет свободные или блокированные изоцианатные группы, которые являются производным от такого ациклического алифатического полиизоцианата посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната,

где компонент (В1) и/или компонент (В2) имеет, по меньшей мере, одно структурное звено формулы(1)

и/или, по меньшей мере, одно структурное звено формулы(II)

и заместители каждый имеет определение, указанное выше.

Ацикличный, алифатический полиизоцианатный компонент (В2)

В особенности предпочтительно для композиций прозрачного материала для покрытия содержать, по меньшей мере, одно соединение, включающее полиизоцианатную группу (В2), которая отличается от компонента (В1), содержит свободные или блокированные изоцианатные группы и имеет ациклическую, алифатическую полиизоцианатную исходную структуру и/или полиизоцианатную исходную структуру, полученную из такого ациклического алифатического полиизоцианата посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната.

Ациклические алифатические полиизоцианаты, выступающие в качестве исходных структур для содержащих полиизоцианатную группу соединений (В2), применяемых в соответствии с изобретением, представляют собой предпочтительно замещенные или незамещенные алифатические полиизоцианаты, которые являются известными сами по себе. Примерами предпочтительных полиизоцианатов (В2) являются тетраметилен 1,4-диизоцианат, гексаметилен 1,6-диизоцианат, 2,2,4-триметилгексан 1,6-диизоцианат, этилен диизоцианат, додекан 1,12-диизоцианат и смеси упомянутых выше полиизоцианатов.

Дополнительно предпочтительными полиизоцианатными исходными структурами для компонента (В2) являются производные полиизоцианатов от такого ациклического алифатического полиизоцианата посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната, более предпочтительно биуретовый димер и/или аллофанатный димер и/или изоциануратный тример. В дополнительном воплощении изобретения, полиизоцианатные исходные структуры для компонента (В2) представляют собой полиизоцианатные преполимеры, которые имеют уретановые структурные звенья, которые получены с помощью реакции полиолов со стехиометрическим избытком упомянутых выше ациклических алифатических полиизоцианатов. Полиизоцианатные преполимеры этого вида описаны, к примеру, в US-A-4,598,131.

Особенно предпочтительные полиизоцианатные исходные структуры для компонента (В2) представляют собой гексаметилендиизоцианат и/или его биуретовый димер и/или аллофанатный димер и/или изоциануратный тример и/или его уретдион, а также смеси указанных полиизоцианатных исходных структур.

В особенности предпочтительные полиизоцианатные исходные структуры для компонента (В2) представляют собой гексаметилендиизоцианат и/или его изоциануратный тример, необязательно вместе с его уретдионом.

Ациклические алифатические полиизоцианаты, применяемые в качестве компонента (В2), и/или эти полиизоцианаты, полученные посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната, могут дополнительно содержать, по меньшей мере, одно структурное звено (I) формулы(I)

и/или, по меньшей мере, одно структурное звено формулы(II)

где

R = водород, алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, где Ra = алкил, циклоалкил, арил или аралкил,

R' = водород, алкил или циклоалкил, причем углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R' = этил и/или метил,

Х,Х' = линейный и/или разветвленный алкильный или циклоалкильный радикал, который имеет от 1 до 20 атомов углерода, предпочтительно Х,Х' = алкиленовый радикал, который имеет от 1 до 4 атомов углерода,

R'' = алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R'' = алкильный радикал, более предпочтительно имеющий от 1 до 6 С атомов,

n = от 0 до 2, m = от 0 до 2, m+n=2, и х, у = от 0 до 2.

В качестве компонента (В2) предпочтительно использовать ациклические алифатические полиизоцианаты, которые имеют свободные или блокированные изоцианатные группы, и/или их полиизоцианаты, полученные посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната и которые имеют свободные или блокированные изоцианатные группы, и имеющие, по меньшей мере, одно структурное звено (I) формулы (I) и, по меньшей мере, одно структурное звено формулы (II).

Соответствующие предпочтительные алкокси радикалы (OR') могут быть одинаковыми или разными, но решающее значение для структуры радикалов имеет степень, в которой они влияют на реакционность гидролизируемых силан групп. Предпочтительно R' представляет собой алкил радикал, более предпочтительно имеющий от 1 до 6 атомов С. Особенно предпочтительными являются радикалы R', которые увеличивают реакционность силановых групп, т.е. представляют хорошие уходящие группы. Соответственно, метокси радикал предпочтительнее этокси радикала, который, в свою очередь, является предпочтительным по сравнению с пропокси радикалом. Таким образом, с особым предпочтением, R' = этил и/или метил, более предпочтительно метил.

Реакционность органофункциональных силанов может также иметь значительное влияние, кроме того, посредством длины спейсеров X, X' между функциональной группой силана и органической функциональной группой, которая служит для реакции с составляющим компонентом, который будет модифицирован. Их примеры, которые могут быть упомянуты, включают "альфа" силаны, которые получают от компании Wacker, и в которых есть метиленовая группа, вместо пропиленовой группы, присутствующей в случае "гамма" силанов, между Si атомом и функциональной группой.

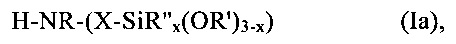

Компоненты (В2), применяемые с предпочтением в соответствии с изобретением и замещенные структурными звеньями (I) и/или (II), получают, в частности, с помощью реакции ациклических алифатических полиизоцианатов и/или полиизоцианатов, полученных из них посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната, с, по меньшей мере, одним соединением формулы(Ia)

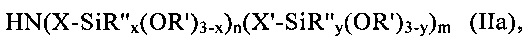

и/или с, по меньшей мере, одним соединением формулы(IIa)

где заместители имеют определения, как указано выше.

Компоненты (В2), применяемые с особым предпочтением в соответствии с изобретением и замещенные структурными звеньями (I) и (II), более предпочтительно получают с помощью реакции ациклических алифатических полиизоцианатов и/или эти полиизоцианаты получают посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната, с, по меньшей мере, одним соединением формулы (Ia) и с, по меньшей мере, одним соединением формулы (IIa), где заместители имеют определения, как указано выше.

Предпочтительные соединения (IIа) представляют собой бис(2-этилтриметоксисилил)амин, бис(3-пропилтриметоксисилил)амин, бис(4-бутилтриметоксисилил)амин, бис(2-этилтриэтоксисилил)амин, бис(3-пропилтриэтоксисилил)амин и/или бис(4-бутилтриэтоксисилил)амин. В особенности предпочтительным является бис(3-пропилтриметоксисилил)амин. Аминосиланы этих видов доступны, к примеру, под торговой маркой DYNASYLAN® от DEGUSSA или Silquest® от OSI.

Предпочтительные соединения (Ia) представляют собой аминоалкилтриалкоксисиланы, такие как, предпочтительно, 2-аминоэтилтриметоксисилан, 2-аминоэтилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 4-амино-бутилтриметоксисилан, 4-аминобутилтриэтоксисилан. В особенности предпочтительные соединения (Ia) представляют собой N-(2-(триметоксисилил)этил)алкиламины, N-(3-(триметоксисилил)пропил)алкиламины, N-(4-(триметоксисилил)бутил)алкиламины, К-(2-(триэтоксисилил)этил)алкиламины, К-(3-(триэтоксисилил)пропил)алкиламины и/или N-(4-(триэтоксисилил)бутил)алкиламины. В особенности предпочтительным является N-(3-(триметоксисилил)пропил)бутиламин. Аминосиланы этих видов доступны, к примеру, под торговым знаком DYNASYLAN® от DEGUSSA или Silquest® от OSI.

Предпочтительно, в компоненте (В2), между 10 и 90 моль %, более предпочтительно между 20 и 80 моль % и очень предпочтительно между 30 и 70 моль % изоцианатных групп изначально присутствующих, подвергаются реакции с образованием структурных звеньев (I) и/или (II), предпочтительно с образованием структурных звеньев (I) и (II).

Циклоалифатический полиизоцианатный компонент (В1)

Кроме того, особенно предпочтительно для композиций прозрачных материалов для покрытия содержать, по меньшей мере, одно соединение, включающее полиизоцианатную группу (В1), которая имеет свободные или блокированные изоцианатные группы и имеет циклоалифатическую полиизоцианатную исходную структуру и/или полиизоцианатную исходную структуру, полученную из такого циклоалифатического полиизоцианата посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната.

Циклоалифатические полиизоцианаты, применяемые в качестве исходных структур для соединений (В1), содержащих полиизоцианатную группу, применяемых в соответствии с изобретением, представляют собой предпочтительно замещенные или незамещенные циклоалифатические полиизоцианаты, которые известны сами по себе. Примеры предпочтительных полиизоцианатов (В1) представляют собой изофорон диизоцианат, циклобутан 1,3-диизоцианат, циклогексан 1,3-диизоцианат, циклогексан 1,4-диизоцианат, метилциклогексил диизоцианаты, гексагидротолуол 2,4-диизоцианат, гексагидротолуол 2,6-диизоцианат, гексагидрофенилен 1,3-диизоцианат, гексагидрофенилен 1,4-диизоцианат, пергидролифенилметан 2,4'-диизоцианат, 4,4'-метилендициклогексил диизоцианат (к примеру, Desmodur ® W от Bayer AG) и смеси упомянутых выше полиизоцианатов.

Дополнительно предпочтительные полиизоцианатные исходные структуры для компонента (В1) представляют собой полиизоцианаты, полученные из такого циклоалифатического полиизоцианата посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната, более предпочтительно биуретный димер и/или аллофанатный димер и/или изоциануратный тример. В другом воплощении изобретения, полиизоцианатные исходные структуры для компонента (В1) представляют собой полиизоцианатные преполимеры, которые имеют структурные уретановые звенья, которые получают с помощью реакции полиолов со стехиометрическим избытком упомянутых выше циклоалифатических полиизоцианатов. Такие полиизоцианатные преполимеры описаны, к примеру, в US-A-4,598,131.

В особенности предпочтительные циклоалифатические полиизоцианаты (В1) представляют собой изофорон диизоцианат и 4,4'-метилендициклогексил диизоцианат и/или их биуретные димеры и/или их аллофанатные димеры и/или их изоциануратные тримеры.

Циклоалифатические полиизоцианаты, применяемые в качестве компонента (В1), и их полиизоцианаты, полученные посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната, могут также содержать, по меньшей мере, одно структурное звено (I) формулы (I) и/или, по меньшей мере, одно структурное звено формулы (II).

Компоненты (В1), замещеннные структурными звеньями (I) и/или (II), предпочтительно получают с помощью реакции циклоалифатических полиизоцианатов и/или их полиизоцианатов, полученных посредством тримеризации, димеризации, образования уретана, образования биурета, образования уретдиона и/или образования аллофаната с, по меньшей мере, одним соединением формулы(Ia)

и/или с, по меньшей мере, одним соединением формулы(IIa)

где заместители имеют определения, указанные выше.

Предпочтительно в компоненте (В1) от 0 до 34 моль %, предпочтительно менее чем 5.0 моль %, более предпочтительно менее, чем 2.5 моль %, и очень предпочтительно совсем нисколько изоцианатных групп, изначально присутствующих, подвергались реакции с образованием структурных звеньев (I) и/или с образованием структурных звеньев (II).

Также, в частности, предпочтительно для смеси компонентов (В1) плюс (В2) содержать не только структурные звенья (I), но также структурные звенья (II). Поэтому, если компонент (В1) содержит только структурные звенья (I), а не структурные звенья (II), то компонент (В2) обязательно включает структурные звенья (II), а также, необязательно, структурные звенья (I) в той же степени. Если компонент (В1) содержит только структурные звенья (II), а не структурные звенья (I), то компонент (В2) обязательно включает структурные звенья (I), а также, необязательно, структурные звенья (II) в той же степени.

Таким образом, если компонент (В2) содержит только структурные звенья (I), а не структурные звенья (II), то компонент (В1) обязательно включает структурные звенья (II), а также, необязательно, структурные звенья (I) в той же степени. Если компонент (В2) содержит только структурные звенья (II), а не структурные звенья (I), то компонент (В1) обязательно включает структурные звенья (I), а также, необязательно, структурные звенья (II) в той же степени.

Предпочтительные композиции материала для покрытия получают, если общее количество структурных звеньев (I) в смеси компонента (В1) плюс компонент (В2) составляет между 3 и 90 моль %, предпочтительно между 5 и 70 моль %, более предпочтительно между 10 и 50 моль %, очень предпочтительно между 10 и 40 моль %, в каждом случае на основе всей совокупности структурных звеньев (I) плюс (II), и общее количество структурных звеньев (II) в смеси компонента (B1) плюс компонент (В2) составляет между 97 и 10 моль %, предпочтительно между 95 и 30 моль %, более предпочтительно между 90 и 50 моль % и очень предпочтительно между 90 и 60 моль %, в каждом случае на основе всей совокупности структурных звеньев (I) плюс (II).

В смеси полиизоцианатного компонента (В1) плюс полиизоцианатный компонент (B2), предпочтительно, между 10 и 80 моль %, предпочтительно между 20 и 70 моль %, более предпочтительно между 25 и менее чем 50 моль % и очень предпочтительно между 31 и 45 моль % изоцианатных групп, изначально присутствующих в (В1) плюс (В2), подвергались реакции с образованием структурных звеньев (I) и/или (II), предпочтительно с образованием структурных звеньев (I) и (II).

Компонент (В1) используется предпочтительно в таком количестве, что связующая фракция, содержащая изоцианатную группу, исходную структуру компонента (В1), составляет между 5 и 45 мас. %, предпочтительно между 10 и 40 мас. % и более предпочтительно между 15 и 35 мас. %, в каждом случае на основе суммы связующей фракции, содержащей изоцианатную группу исходной структуры компонента (В1), плюс связующей фракции, содержащей изоцианатную группу исходной структуры компонента (В2).

Композиции материала для покрытия, применяемые с особым предпочтением, получают, если в смеси компонента (В1) плюс компонент (В2) общее количество структурных звеньев (I) составляет между 10 и 50 моль % и общее количество структурных звеньев (II) составляет между 90 и 50 моль %, в каждом случае на основе общей совокупности структурных звеньев (I) плюс (II), и между 25 и менее чем 50 моль % изоцианатных групп, изначально присутствующих в (В1) плюс (В2), подвергались реакции с образованием структурных звеньев (I) и (II) и компонент (В1) использовался в таком количестве, что связующая фракция, содержащая изоцианатную группу исходной структуры компонента (В1), составляет между 15 и 35 мас. %, в каждом случае на основе суммы связующей фракции, содержащей изоцианатную группу исходной структуры компонента (В1) плюс связующей фракции, содержащей изоцианатную группу исходной структуры компонента (В2).

В другом воплощении изобретения соединение, содержащее полигидроксильную группу (А), так же как и гидроксильные группы, имеет структурные звенья формулы (I) и/или формулы (II).

Структурные звенья формулы (I) могут быть введены в соединение (А) посредством введения мономерных звеньев, которые имеют такие структурные звенья или с помощью реакции полиолов, которые содержат дополнительные функциональные группы с соединением формулы (Ia), заместители, которые имеют указанные выше определения. Структурные звенья формулы (II) могут быть введены аналогично в соединение (А) посредством введения мономерных звеньев, которые имеют такие структурные звенья или с помощью реакции полиолов, содержащих дополнительные функциональные группы с соединением формулы (IIa), заместители, которые имеют указанные выше определения. Для реакции полиола с соединением (Ia) и/или (IIa), указанный полиол, соответственно, имеет другие функциональные группы, которые реагируют с вторичной аминогруппой соединения (Ia) или (IIa), соответственно, такие как кислотные группы или эпоксигруппы более предпочтительны.

Мономерные звенья, которые несут структурные элементы (I) и/или (II), представляют собой предпочтительно продукты реакции акриловой и/или метакриловой кислоты или содержащие эпоксигруппу алкилакрилаты и/или алкилметакрилаты с упомянутыми выше соединениями (Ia) и/или (IIa).

Подходящее соединение, содержащее полигидроксильные группы (А), имеющие структурные звенья формулы (I) и/или формулы (II) также описаны в WO 08/74489, страница 21,строка 21, до страницы 23, строка 18.

Катализатор (D)

Композиции прозрачного материала для покрытия, применяемые в соответствии с изобретением, предпочтительно содержат, по меньшей мере, один катализатор (D) для поперечного сшивания силановых групп. Примеры представляют собой комплексные соединения металлов с хелатными лигандами на основе цинка или алюминия, такие как кислоты Льюиса или титанаты, описанные в WO 05/03340, к примеру, но при выборе катализаторов следует убедиться, что они не приводят к каким-либо пожелтениям композиций материала для покрытия. Кроме того, некоторые катализаторы, применение которых известно, являются менее желательными на токсикологических основаниях.

Таким образом, предпочтительные фосфор-содержащие, более предпочтительные фосфор-содержащие и азот-содержащие катализаторы для использования в качестве катализотора (D). В этом контексте также можно использовать смеси двух или более различных катализаторов (D).

Примеры подходящих фосфор-содержащих катализаторов (D) представляют собой замещенные фосфиновые сложные диэфиры и дифосфиновые сложные диэфиры, предпочтительно из группы, состоящей из ацикличных фосфиновых сложных диэфиров, цикличных фосфиновых сложных диэфиров, ацикличных дифосфиновых сложных диэфиров и цикличных дифосфиновых сложных диэфиров. Катализаторы этих видов описаны, к примеру, в заявке на патент Германии DE-A-102005045228.

Более предпочтительное тем не менее применение изготовленных замещенных фосфорных сложных моноэфиров и фосфорных сложных диэфиров, предпочтительно из группы, состоящей из ацикличных фосфорных сложных диэфиров и цикличных фосфорных сложных диэфиров, более предпочтительно аминовых аддуктов фосфорных сложных моноэфиров и сложных диэфиров.

Применяемыми с очень особым предпочтением в качестве катализатора (D) являются соответствующие амин-блокированные фосфорные сложные эфиры, и из них, более предпочтительны, амин-блокированные этилгексил фосфаты и амин-блокированные фенил фосфаты, очень предпочтительно амин-блокированный бис(2-этилгексил) фосфат.

Примеры аминов, которыми блокируются фосфорные сложные эфиры, представляют собой, в частности, третичные амины, примерами будут бицикличные амины, такие как диазабициклооктан (DABCO), диазабициклононен (DBN), диазабициклоундецен (DBU), диметилдодециламин или триэтиламин, к примеру. В частности, предпочтительным для блокирования фосфорных сложных эфиров является применение третичных аминов, которые обеспечивают высокую активность катализатора в условиях отверждения.

Определенные амин-блокированные кислотные катализаторы являются также коммерчески доступными (к примеру, типы Nacure от King Industries). К примеру, Nacure 4167 от King Industries может быть упомянут, в частности, как подходящий катализатор на основе амин-блокированного кислотного частичного сложного эфира.

Катализаторы используют предпочтительно во фракциях от 0.01 до 20 мас. %, более предпочтительно во фракциях от 0.1 до 10 мас. %, в пересчете на связующую фракцию композиции материала для покрытия согласно изобретению. Низкая активность катализатора может быть частично компенсирована применением количества, которое соответственно выше.

Композиции прозрачных материалов для покрытия, применяемые в соответствии с изобретением, могут дополнительно содержать другой аминный катализатор на основе бицикличного амина, более предпочтительно на основе ненасыщенного бицикличного амина. Примеры подходящих аминнных катализаторов представляют собой 1,5-диазабицикло[4.3.0]нон-5-ен или 1,8-диазабицикло[5.4.0]ундец-7-ен.

Эти аминнные катализаторы используются предпочтительно во фракциях от 0.01 до 20 мас. %, более предпочтительно во фракциях от 0.1 до 10 мас. %, в пересчете на связующее фракции композиции материала для покрытия согласно изобретению.

Реологическое вспомогательное вещество (R) на основе коллоидной двуокиси кремния

Важное значение для изобретения имеет то, чтобы композиция прозрачного материала для покрытия, применяемая в соответствии с изобретением, содержала, по меньшей мере, одно реологическое вспомогательное вещество (R) на основе коллоидной двуокиси кремния.

Реологические вспомогательные вещества (R) на основе коллоидной двуокиси кремния, как правило, имеют цепную структуру и представляют собой агломераты или агрегаты первичных частиц диоксида кремния. Эти реологические вспомогательные вещества получают более предпочтительно посредством гидролиза в пламени кремниевых галогеновых соединений. Реологические вспомогательные вещества этих видов являются коммерчески доступными, к примеру, под наименованием Aerosil® от Evonik Degussa.

Квалифицированный специалист в данной области техники знает, что подходящие условия реакции для гидролиза в пламени и поверхностные модификации первичных частиц диоксида кремния могут быть использованы для адаптации параметров и, следовательно, также свойств частиц коллоидной двуокиси кремния.

Относительным параметром, к примеру, является размер первичных частиц диоксида кремния, так как в основном происходит уменьшение тенденции к агломерации так, что размер первичных частиц идет вверх. Кроме того, конечно, небольшой размер первичных частиц предполагает высокую удельную поверхность.

Кроме того, различие делается, в частности, между реологическими вспомогательными веществами (R1) на основе гидрофильного диоксида кремния и реологическими вспомогательными веществами (R2) на основе гидрофобного диоксида кремния. Вообще говоря, реологические вспомогательные вещества (R1) на основе гидрофильного диоксида кремния имеют большее воздействие на реологию композиции материала для покрытия.

В соответствии с изобретением можно использовать вспомогательное вещество (R) в качестве реологического вещества или, по меньшей мере, одно реологическое вспомогательное вещество (R1) на основе гидрофильного диоксида кремния или, по меньшей мере, одно реологическое вспомогательное вещество (R2) на основе гидрофобного диоксида кремния, или смесь, по меньшей мере, одного реологического вспомогательного вещества (R1) на основе гидрофильного диоксида кремния и, по меньшей мере, одного реологического вспомогательного вещества (R2) на основе гидрофобного диоксида кремния.

На его поверхности, коллоидная двуокись кремния, полученная с помощью гидролиза в пламени, имеет различные функциональные группы, более предпочтительно силанольные группы и силоксановые группы. Они являются гидрофильными сами по себе и могут быть использованы без дальнейшей модификации их поверхности в качестве реологического вспомогательного вещества (R1) - соответственно, эти реологические вспомогательные вещества (R1) состоят предпочтительно из коллоидной двуокиси кремния.

В композициях для покрытия можно использовать коллоидные двуокиси кремния, чья поверхность была изменена мономерными или олигомерными соединениями. Поверхностная модификация, как правило, осуществляется путем присоединения группы, присутствующей на кремниевой поверхности, такой как силанольные группы, к примеру, к мономерным или олигомерным соединениям. Таким образом, эти мономерные или олигомерные соединения могут содержать, по меньшей мере, одну группу, которая имеет сродство с группами, которые находятся на поверхности частиц. Присоединение может быть достигнуто, к примеру, с помощью ковалентной связи, ионного присоединения или физической адсорбции. Та часть мономерных или олигомерных соединений, которая не требуется для присоединения к поверхности частиц кремния, предпочтительно выступает полностью или частично в среде, окружающей частицы.

В дополнение к группе, которая необходима для присоединения к поверхности кремниевых частиц, мономерные или олигомерные соединения, применяемые для модификации поверхности, могут дополнительно содержать другие функциональные группы, с возможностью, к примеру, реагирования со связывающим компонентом (А). Модификация поверхности данного вида достигается, к примеру, путем добавления гидролизуемых силанов, дополнительно несущих, по меньшей мере, одну дополнительную функциональную группу, к кремниевым частицам.

Примеры гидролизуемых силанов, подходящих для модификации поверхности частиц, включают те силаны, которые как реактивная группа по отношению к связующему (А) и/или перекрестно сшивающим агентам (В1) и/или (В2), содержат глицидильную группу, аминогруппу, гидроксильную группу или меркаптогруппу.

Для модификации поверхности в соответствии с изобретением, тем не менее, предпочтительно использовать мономерные или олигомерные соединения, которые как и группа, которая является реактивной к силанольным группам, также имеют один или более гидрофобных радикалов и, таким образом, связаны с гидрофобизацией кремниевых частиц, следовательно, служат для получения реологических вспомогательных веществ (R2) на основе гидрофобного диоксида кремния. Для изменения кремния предпочтительно использовать органо-функциональные кремниевые соединения, которые имеют, по меньшей мере, одну алкильную группу с от 1 до 50 атомов С, более предпочтительно с от 1 до 10 атомов С, и имеющие, по меньшей мере, одну гидролизуемую группу и/или имеющие, по меньшей мере, одну ОН и/или NH группу. Примеры таких соединений представляют собой алкилалкоксисиланы, более предпочтительно диалкилдиалкоксисиланы и алкилтриалкоксисиланы, алкилгалосиланы, более предпочтительно алкилхлоросиланы, предпочтительно триалкилхлоросиланы и диалкилдихлоросиланы, алкилполисилоксаны, диалкилполисилоксаны и алкилдисилазаны и тому подобные.

В качестве реологических вспомогательных веществ (R2) на основе гидрофобного диоксида кремния, в частности, здесь предпочтительно использовать силанизированные, пирогенно приготовленные диоксиды кремния, которые на поверхности имеют фиксированные триметилсилильные группы и/или диметилсилильные группы и/или монометилсилильные группы. Эти предпочтительно применяемые реологические вспомогательные вещества (R2), в частности, могут быть приготовлены, к примеру, подвергая пирогенно приготовленный диоксид кремния модификации поверхности с триметилхлоросиланом и/или диметилдихлоросиланом и/или монометилтрихлоросиланом.

В принципе, есть увеличение эффекта реологического контроля и реологических вспомогательных веществ (R1) на основе гидрофильного диоксида кремния и реологических вспомогательных веществ (R2) на основе гидрофобного диоксида кремния, а размер первичных частиц идет вниз. Не только реологические вспомогательные вещества (R1) на основе гидрофильного диоксида кремния, которые используются в соответствии с изобретением, а также реологические вспомогательные вещества (R2) на основе гидрофобного диоксида кремния, таким образом, как правило, имеют размер первичных частиц <50 нм.

Таким образом, в композиции прозрачного материала для покрытия предпочтительно использовать не только реологические вспомогательные вещества (R1) на основе гидрофильного диоксида кремния, а также реологические вспомогательные вещества (R2) на основе гидрофобного диоксида кремния, который имеет BET площадь внутренней поверхности более чем 100 м2/г, более предпочтительно имеет BET площадь внутренней поверхности более чем 200 м2/г.

Примеры подходящих реологических вспомогательных веществ (R1) на основе гидрофильного диоксида кремния представляют собой также коммерчески доступные продукты, которые являются обычными и известными, и которые реализуются, к примеру, Degussa Evonik под торговой маркой Aerosil® 380, Aerosil® 300, Aerosil® 200, Aerosil® 150 и Aerosil® 130 или Wacker под типом обозначения Т 40, с применением Aerosil® 380, в частности.

Примеры реологических вспомогательных веществ (R2) на основе гидрофобного диоксида кремния представляют собой коммерчески доступные продукты, которые реализуются, к примеру, Degussa Evonik под торговой маркой Aerosil®, более предпочтительно Aerosil® R816, R711, 8200, R106, R972, R974, R805, R812 или R812S, или Wacker под торговой маркой или типом обозначения HDK, более предпочтительно HDK Н 15, Н 18, Н 20, Н 30 или 2000.

В композициях материала для покрытия реологические вспомогательные вещества (R) или (R1) и/или (R2), используются предпочтительно в, по меньшей мере, части связующего (А) или, если два или более различных связующих (А) используются в композициях материала для покрытия согласно изобретению, в, по меньшей мере, части, по меньшей мере, одного связующего (А), в дисперсии.

Реологическое вспомогательное вещество (R) используется предпочтительно во фракциях от 0.01 до 10 мас. %, более предпочтительно, во фракциях от 0.5 до 5.0 мас. %, в пересчете на связующую фракцию композиции материала для покрытия согласно изобретению. Где используются два или более различных реологических вспомогательных веществ (R), общее количество всех этих реологических вспомогательных веществ (R) составляет между 0.01 и 10 мас. %, более предпочтительно между 0.5 и 5.0 мас. %, в пересчете на связующую фракцию композиции материала для покрытия согласно изобретению. Когда применяемое реологическое вспомогательное вещество (R) содержит смесь, по меньшей мере, одного реологического вспомогательного вещества (R1) на основе гидрофильного диоксида кремния и, по меньшей мере, одного реологического вспомогательного вещества (R2) на основе гидрофобного диоксида кремния, общее количество этих реологических вспомогательных веществ (R1) плюс (R2) составляет между 0.01 и 10 мас. %, более предпочтительно между 0.05 и 5.0 мас. %, в пересчете на связующую фракцию композиции материала для покрытия согласно изобретению.

Комбинация компонентов (A), (B1), (В2), необязательно (С), (D) и (R), и также дополнительных компонентов композиций прозрачных материалов для покрытия

Где композиции представляют собой одно-компонентные композиции материала для покрытия, соединения (В1) и (В2), содержащие полиизоцианатную группу, выбирают такие, чьи свободные изоцианатные группы блокируют блокирующими агентами. К примеру, изоцианатные группы могут быть заблокированы замещенными пиразолами, более предпочтительно алкил-замещенными пиразолами, такими как 3-метилпиразол, 3,5-диметилпиразол, 4-нитро-3,5-диметилпиразол, 4-бромо-3,5-диметилпиразол и т.д. Здесь, в частности, предпочтительно проводить блокирование изоцианатных групп компонентов (В1) и (В2) 3,5-диметилпиразолом.

В случае двух-компонентых (2К) композиций материала для покрытия, которые, в частности, являются предпочтительными в соответствии с изобретением, компонент покрытия содержит соединение, содержащее полигидроксильную группу (А) и также дополнительные компоненты, описанные ниже, перемешивают незадолго до применения материала для покрытия с дополнительным компонентом покрытия, содержащим соединения (В1), содержащие полиизоцианатную группу и (В2), а также, необязательно, другие компоненты, описанные ниже, смешивание происходит известным способом; главным образом, компонент покрытия, который содержит соединение (А), содержит катализатор (D) и также часть растворителя.

Содержащий полигидроксильную группу компонент (А) может присутствовать в подходящем растворителе. Подходящие растворители являются такими, которые обеспечивают достаточную растворимость содержащего полигидроксильную группу компонента.

Предпочтительно, в соответствии с изобретением использовать композиции материала для покрытия, которые содержат от 20 до 79.98 мас. %, предпочтительно от 30 до 69.4 мас. %, в каждом случае в пересчете на связующую фракцию композиции материала для покрытия, по меньшей мере одно соединение, содержащее полигидроксильную группу (А), более предпочтительно, по меньшей мере, один содержащий полигидроксильную группу полиакрилат (А) и/или, по меньшей мере, один содержащий полигидроксильную группу полиметакрилат (А).

В соответствии с изобретением предпочтительно использовать композиции материала для покрытия, которые содержат от 79.98 до 20 мас. %, предпочтительно от 69.4 до 30 мас. %, в каждом случае в пересчете на связующую фракцию композиции материала для покрытия, смеси, по меньшей мере, одного полиизоцианатного компонента (В1) плюс, по меньшей мере, одного полиизоцианатного компонента (В2).

Композиции материала для покрытия предпочтительно содержат соединения (С) во фракции от 0 до 20 мас. %, более предпочтительно от 0 до 10 мас. %, очень предпочтительно от 1 до 5 мас. %, в каждом случае в пересчете на связующую фракцию композиции материала для покрытия.

Масовые доли полиола (А) и необязательно (С) и полиизоцианатов (В1) и (В2) предпочтительно выбирают так, что молярное эквивалентное соотношение гидроксильных групп соединения, содержащего полигидроксильную группу (А) плюс необязательно (С) к изоцианатным группам компонентов (В1) плюс (В2) составляет между 1:0.5 и 1:1.5, предпочтительно между 1:0.8 и 1:1.2, более предпочтительно между 1:0.9 и 1:1.1.

Содержащий полигидроксильную группу компонент (А), полигидроксильный компонент (С) и/или полиизоцианатный компонент (В1) и/или (В2) могут присутствовать в подходящем растворителе.

Подходящие растворители (L) для композиций материала для покрытия изобретения являются более предпочтительно такими, которые в композиции для покрытия химически инертные к соединениям (A), (B1), (В2) и необязательно (С), которые также не реагируют с (А), необязательно (С), (В1) и (В2) в ходе отверждения композиции для покрытия. Примеры таких растворителей представляют собой алифатические и/или ароматические углеводороды, такие как толуол, ксилен, бензиновый растворитель, Solvesso 100 или Hydrosol® (от ARAL), кетоны, такие как ацетон, метилэтилкетон или метиламилкетон, сложные эфиры, такие как этилацетат, бутилацетат, пентилацетат или этил этоксипропионат, простые эфиры, или смеси упомянутых выше растворителей. Апротонные растворители или смеси растворителей предпочтительно имеют содержание воды не более чем 1 мас. %, более предпочтительно не более чем 0.5 мас. %, на основе растворителя.

Растворитель или растворители используются в композициях материала для покрытия изобретения предпочтительно в таком количестве, что содержание связующего композиции материала для покрытия составляет, по меньшей мере, 50 мас. %, более предпочтительно, по меньшей мере, 60 мас. %. Здесь следует иметь ввиду, что в общем вязкость композиции материала для покрытия идет вверх по мере увеличения содержания твердых частиц, и выравнивания композиции материала для покрытия и, следовательно, общий вид отвержденного покрытия ухудшается по мере увеличения содержания твердых частиц.

Так же как и соединения (A), (B1), (В2) и необязательно (С), также можно использовать дополнительные связующие вещества (Е), которые способны реагировать предпочтительно с гидроксильными группами поли(мет)акрилата (А) и/или с свободными изоцианатными группами соединения (В) и/или с алкоксисилильными группами соединения (В) и для формирования сетевых узлов.

В качестве компонента (Е) можно, к примеру, использовать аминовые смолы и/или эпоксидные смолы. Обычные и известные аминовые смолы просматриваются, некоторые из которых метилольные и/или метоксиметильные группы могут быть замещеннные с помощью карбамата или аллофанатных групп. Поперечно сшивающие агенты этого вида описаны в патентах US-A-4710542 и ЕР-В-0245700 и также в статье В. Singh и соавторы, "Carbamylmethylated Melamines, Novel Crosslinkers for the Coatings Industry", in Advanced Organic Coatings Science and Technology Series, 1991, Volume 13, страницы от 193 до 207.

Вообще говоря, компоненты (Е) этого вида используются во фракциях до 40 мас. %, предпочтительно до 30 мас. %, более предпочтительно до 25 мас. %, в пересчете на связующую фракцию композиции материала для покрытия согласно изобретению.

Композиция материала для покрытия согласно изобретению дополнительно содержит реологическое вспомогательное вещество (R) в общем количестве от 0.01 до 10 мас. %, более предпочтительно в общем количестве от 0.5 до 5.0 мас. %, в пересчете на связующую фракцию композиции материала для покрытия согласно изобретению.

Связующая смесь согласно изобретению или композиция материала для покрытия согласно изобретению может дополнительно содержать, по меньшей мере, одну обычную и известную добавку покрытия (F), отличающуюся от компонентов (А), (В), (С), (D) и (R), в эффективных количествах, т.е. в количествах предпочтительно до 30 мас. %, более предпочтительно до 20 мас. % и более предпочтительно до 10 мас. %, в каждом случае в пересчете на связующую фракцию композиции материала для покрытия.

Примеры подходящих добавок покрытия (F) следующие:

- особенно поглотители УФ;

- особенно светостабилизаторы, такие как HALS соединения, бензотриазолы или оксаланилиды;

- акцепторные радикалы;

- добавки, улучшающие скольжение;

- ингибиторы полимеризации;

- противовспенивающие агенты;

- активные разбавители, отличающиеся от компонентов (А) и (С), более предпочтительно активные разбавители, которые становятся реактивными только через реагирование с другими компонентами и/или водой, такие как Incozol или аспарагиновые сложные эфиры, к примеру;

- смачивающие агенты, отличающиеся от компонентов (А) и (С), такие как силоксаны, соединения, содержащие фтор, карбоновые сложные моноэфиры, фосфорные сложные эфиры, полиакриловые кислоты и их сополимеры, или полиуретаны;

- усилители адегии;

- агенты, регулирующие текучесть;

- пленкообразующие вспомогательные вещества, такие как производные целлюлозы;

- наполнители, такие как, к примеру, наночастицы на основе диоксида кремния, оксида алюминия или оксида циркония; для более подробной информации обращатся к

- ингибиторы горения.

Предпочтительными в данном контексте являются композиции материала для покрытия, которые содержат менее чем 7.5 мас. %, предпочтительно менее чем 5.0 мас. %, более предпочтительно менее чем 1.0 мас. %, в каждом случае в пересчете на связующую фракцию композиции материала для покрытия согласно изобретению и в пересчете на связующую фракцию основанного на мочевине реологического вспомогательного вещества, и более предпочтительно совершенно никаких основанных на мочевине реологических вспомогательных веществ.

Особенно предпочтительными являются композиции материала для покрытия, которые содержат от 30 до 69.4 мас. %, в пересчете на связующую фракцию композиции материала для покрытия, по меньшей мере, один полиакрилат, содержащий полигидроксильную группу (А) и/или, по меньшей мере, один полиметакрилат, содержащий полигидроксильную группу (А),

от 69.4 до 30 мас. %, в пересчете на связующую фракцию композиции материала для покрытия, соединений, содержащих полиизоцианатную группу (В1) плюс (В2),

от 0 до 10 мас. %, в пересчете на связующую фракцию композиции материала для покрытия, компонента, содержащего гидроксильную группу (С),

от 0.1 до 10 мас. %, в пересчете на связующую фракцию композиции материала для покрытия согласно изобретению, по меньшей мере, один катализатор (D),

от 0.5 до 5 мас. %, в пересчете на связующую фракцию композиции материала для покрытия согласно изобретению, по меньшей мере, одно реологическое вспомогательное вещество (R) на основе коллоидной двуокиси кремния,

от 0 до 15 мас. %, в пересчете на связующую фракцию композиции материала для покрытия, одного или более аминовых смол и/или одного или более трис(алкоксикарбониламино)триазинов (Е), и

от 0 до 20 мас. %, в пересчете на связующую фракцию композиции материала для покрытия, по меньшей мере, одной обычной и известной добавки покрытия (F).

Связующая фракция композиции материала для покрытия определеяется до перекрестного сшивания путем взвешивания небольшого образца (Р) композиции материала для покрытия и затем определения содержания твердых частиц путем высушивания его при 130°С в течение 60 минут, его охлаждения и повторного взвешивания. Остаток представляет собой связующую фракцию образца (Р). Затем дана связующая фракция композиции материала для покрытия в мас. %, соответственно, посредством 100 умноженного на соотношение веса остатка образца (Р) после высушивания при 130°С, деленного на вес образца (Р) перед высушиванием.

Связующая фракция индивидуальных компонентов (А) и (В1) и (В2) и (С), соответственно, композиций материала для покрытия определяется путем взвешивания небольшого образца (Р) соответствующего компонента (А) или (В1) или (В2) или (С) и затем определения содержания твердых частиц путем высушивания его при 130°С в течение 60 минут, его охлаждения и затем ее повторного взвешивания. Затем дана связующая фракция компонента в мас. %, соответственно, посредством 100 умноженного на соотношение веса остатка соответствующего образца (Р) после высушивания при 130°С, деленного на вес соответствующего образца (Р) перед высушиванием.

В другом варианте осуществления изобретения, связующая смесь, применяемая в соответствии с изобретением, или композиция прозрачного материала для покрытия, применяемая в соответствии с изобретением, может дополнительно содержать пигменты и/или прозрачные наполнители и может служить для получения пигментных прозрачных верхних слоев покрытий. Пигменты и/или наполнители, применяемые для таких целей, являются известными для квалифицированного работника. Пигменты используются, как правило, в таком количестве, что соотношение пигмент-к-связующему составляет между 0.05:1 и 1.5:1, в каждом случае в пересчете на связующую фракцию композиции материала для покрытия.

Композиции для покрытия базового покрытия (BL1) и (BL2), содержащие проявляющие и/или окрашивающие пигменты

Композиции для покрытия базового покрытия (BL1) и (BL2) содержат, по меньшей мере, один пигмент. Пигмент предпочтительно выбран из группы, состоящей из органических и неорганических, придающих цвет, придающих оптический эффект, придающих цвет и оптический эффект, флуоресцентных и фосфоресцирующих пигментов, более предпочтительно из группы, состоящей из органических и неорганических, придающих цвет, придающих оптический эффект, придающих цвет и оптический эффект пигментов.

Примеры подходящих проявляющих пигментов, которые могут также придавать цвет, представляют собой металлические чешуйчатые пигменты, такие как коммерчески доступные бронзоалюминиевые порошки, хромированные бронзоалюминиевые порошки в соответствии с DE 3636183 А1, и коммерчески доступные бронзовые порошки нержавеющей стали, и также неметаллические проявляющие пигменты, такие как, к примеру, пигменты с перламутровым эффектом и интерференционные пигменты, проявляющие пигменты на основе оксида железа с оттенком от розового до буровато-красного пластинчатой формы, или жидкокристаллические проявляющие пигменты. Для получения более подробной информации обратитесь к

Примеры подходящих неорганических цветовых пигментов представляют собой белые пигменты, такие как цинковые белила, сульфид цинка или литопоны; черные пигменты, такие как углеродная сажа, черный железо-марганец или черный шпинель; хроматичные пигменты, такие как оксид хрома, хром гидрат оксида зеленый, зеленый кобальт или ультрамарин зеленый, синий кобальт, ультрамарин синий или марганец синий, ультрамарин фиолетовый или кобальт и марганец фиолетовый, красный оксид железа, кадмия сульфоселенид, молибдат красный или ультрамарин красный; коричневый оксид железа, смешанные коричневая, шпинельная фаза и корунда фазы, или хром оранжевый; или желтый оксид железа, никель титан желтый, хром титан желтый, кадмия сульфид, кадмиевый сульфид цинка, хромовый желтый или висмут ванадат.

Примеры подходящих органических цветовых пигментов представляют собой моноазопигменты, дисазопигменты, антрахиноновые пигменты, бензимидазольные пигменты, хинакридоновые пигменты, хинофталоновые пигменты, дикетопирролопирроловые пигменты, диоксазиновые пигменты, индантродиновые пигменты, изоиндолиновые пигменты, изоиндолиноновые пигменты, азометиновые пигменты, тиоиндиго пигменты, металлические комплексные пигменты, периноновые пигменты, периленовые пигменты, фталоцианиновые пигменты или черный анилин.

Для получения более подробной информации обратитесь к

Примеры флуоресцентных и фосфоресцентных пигментов (пигменты, флуоресцирующие при свете) представляют собой бис(азометин) пигменты.

Композиции для покрытия базового покрытия (BL1) и (BL2) могут также содержать функциональные пигменты, такие как магнитно экранирующие, электропроводящие, коррозионно-ингибирующие, поглощающие УФ-излучение или защищающие от ударов мелкими камнями пигменты.

Примеры магнитно экранирующих пигментов представляют собой пигменты на основе оксидов железа или диоксида хрома. Примеры подходящих электропроводящих пигментов представляют собой пигменты диоксида титана/оксида олова. Примеры подходящих коррозионно-ингибирующих пигментов представляют собой кремнекислый свинец, фосфаты цинка или бораты цинка. Примером подходящего защищающего от ударов мелкими камнями пигмента является тальк.

Поглощающие УФ-излучение пигменты предпочтительно выбирают из группы, состоящей из пигментов диоксида титана и углеродных черных пигментов. Предпочтительно использовать, по меньшей мере, один пигмент диоксида титана и, по меньшей мере, один углеродный черный пигмент.

Количество функциональных пигментов в композиции для покрытия базового покрытия (BL1) и (BL2) может варьироваться очень широко и исходит из требований по конкретному случаю. Количество функционального пигмента на основе твердых частиц (определенное, как описано для определения связующей фракции в случае композиции для покрытия прозрачного материала) композиции для покрытия базового покрытия, составляет предпочтительно от 0.001 до 6 мас. %, более предпочтительно от 0.01 до 5 мас. %, более предпочтительно от 0.01 до 4 мас. %.

Количество пигментов в композициях для покрытия базового покрытия может очень варьироваться и исходит в первую очередь от интенсивности воздействий, более предпочтительно оптических эффектов, и/или оттенка, который должен или не должен быть достигнут.В случае красок сплошного тона, в каждом случае на основе твердых веществ (определенное, как описано для определения связующей фракции в случае композиции для покрытия прозрачного материала) композиций для покрытия базового покрытия, содержание пигмента составляет предпочтительно от 0.5 до 70, более предпочтительно от 1.0 до 60 мас. %. В случае металлизированных красок и фактурных красок, в каждом случае на основе твердых веществ (определено как описано для определения связующей фракции в случае композиции для покрытия прозрачного материала) композиций для покрытия базового покрытия, содержание пигмента составляет предпочтительно от 0.5 до 40, более предпочтительно от 0.5 до 35, очень предпочтительно от 1 до 30 мас. %.

С особым предпочтением первая композиция для покрытия базового покрытия (BL1) содержит цветовые пигменты и вторая композиция для покрытия базового покрытия (BL2) содержит проявляющие пигменты.

Композиции для покрытия базового покрытия (BL1) и (BL2), применяемые в соответствии с изобретением, могут быть получены с применением либо в одних, либо на основе органических растворителей композиций для покрытия (В), которые в целом отверждаемые физически или термически и/или актиничным излучением. Композиции для покрытия базового покрытия (BL1) и (BL2) представляют собой предпочтительно водные композиции для покрытия базового покрытия.

Композиции для покрытия базового покрытия (BL1) и (BL2), как правило, содержат

один или более растворителей и/или воду,

один или более связующих, предпочтительно одно или более полиуретановых смол и/или акрилатных смол, и/или полиэфирных смол, более предпочтительно, по меньшей мере, одну полиуретановую смолу,

необязательно, по меньшей мере, один сшивающий агент,

один или более пигментов,

необязательно поглотители УФ,

и необязательно одно или более обычных вспомогательных веществ и адъювантов.

Подходящие связующие здесь представляют собой полиуретановые смолы, акриловые смолы и полиэфирные смолы, которые обычно используют в базовых покрытиях в автомобильной промышленности, свойства и, следовательно, стабильность связующих для метода согласно изобретению контролируются известным способом для квалифицированного специалиста в данной области техники, с помощью подбора происхождения и количества синтетических компонентов, применяемых в приготовлении этих связующих.

Предпочтительно применяемыми являются полиуретановые смолы, необязательно в сочетании с одной или более полиакрилатными смолами и/или с одной или более полиэфирными смолами.

Полиуретановые смолы получают известным путем для квалифицированного специалиста в данной области техники посредством реагирования

- по меньшей мере, одного полиола, выбранного из группы, состоящей из полиолов сложных полиэфиров и полиолов полиэфиров, предпочтительно со среднечисловым молекулярным весом от 400 до 5000, и

- по меньшей мере, одного полиизоцианата и также

- необязательно, по меньшей мере, одного соединения, содержащего, по меньшей мере, одну изоционатно-реакционную функциональную группу и, по меньшей мере, одну (потенциально) анионную группу в молекуле,

- необязательно, по меньшей мере, одного дополнительного соединения, содержащего, по меньшей мере, одну изоционатно-реакционную функциональную группу и

- необязательно, по меньшей мере, одного соединения со среднечисловым молекулярным весом от 60 до 600 дальтон, содержащим гидроксильные и/или аминные группы в молекуле,

и, в случае использования полиуретановых смол для водных композиций для покрытия, нейтрализацию получающегося в результате реакционного продукта. Полиуретановые смолы этого вида описаны, к примеру, в ЕР-В-228003, ЕР-В-574417 и WO 2006/097201.