Способ изготовления композиционных конструкционных элементов, обладающих повышенной прочностью - RU2432258C2

Код документа: RU2432258C2

Чертежи

Описание

Изобретение в целом относится к структурам, внутри составной матрицы которых находится конструкционный заполнитель. В частности, настоящее изобретение относится к полученным экструдированием строительным композиционным материалам, содержащим выбранное заполняющее вещество, которое подобрано таким образом, чтобы повышать прочность полученного экструдированием конструкционного элемента.

Процесс экструзии является одним из наиболее экономичных технологических способов получения инженерных конструкционных материалов. Как правило, процесс экструзии применяют при изготовлении отдельных получаемых экструдированием элементов конструкций, которые имеют однородное сечение. Элементы конструкций могут иметь разнообразное сечение простого вида, такое как круглое, кольцеобразное или прямоугольное сечение. Сечение элементов конструкций может также быть очень сложным и включать внутренние опорные конструкции и/или содержать несимметричные периферические части.

Как правило, в процессе экструзии применяют термопластичные полимерные соединения, которые помещают в бункерное загрузочное устройство. Термопластичные полимерные соединения могут иметь вид порошка, жидкости, иметь форму брикетов, гранул и/или любую другую пригодную для проведения экструзии форму. Термопластичное соединение может быть исходным полимером, рециклированным полимером или представлять собой их смесь. Кроме того, в процессе экструзии при получении ячеистого пенопласта в состав термопластичного соединения может входить вспенивающее(ие) средство(а) или механически инжектируемый газ.

Предпочтительным материалом, который применяют для получения заполнителя, является порошок жесткого соединения на основе поливинилхлорида (PVC, ПВХ), который может быть легко получен, имеет хорошую ударную прочность, обладает большой скоростью экструзии, показывает хорошие свойства поверхности, хорошо сохраняет пространственную форму и стоек к образованию вмятин.

Кроме того, предпочтительный состав для экструзии может содержать одно или несколько вспомогательных средств, используемых при проведении технологического процесса. Один пример вспомогательного средства, используемого при проведении технологического процесса, включает акриловую смолу с низкой молекулярной массой, такую как Acryloid K-125 или К-175, которая производится компанией Rohm and Haas. Кроме того, может использоваться один или несколько смазочных материалов. Может применяться внутренний смазочный материал и внешний смазочный материал. Предпочтительные внутренние смазочные материалы включают стеараты металлов, такие как кальциевая и цинковая соли стеариновой кислоты. Предпочтительные внешние смазочные материалы включают парафины.

В термопластичный состав дополнительно могут добавляться наполнители для снижения стоимости продукта и улучшения его ударной прочности. Несмотря на то, что многие наполнители совместимы с термопластичной смолой, типичным наполнителем является карбонат кальция.

Примеры использования полученных экструдированием элементов конструкций включают полученные экструдированием композиционные строительные материалы. Полученные экструдированием композиционные строительные материалы нашли такие применения, как облицовка зданий, изготовление архитектурных обломов, ограждений, настилов, и другие применения. Одним из недостатков существующих полученных экструдированием композиционных конструкционных строительных материалов является то, что существующие материалы не обладают прочностью, необходимой для того, чтобы они могли непосредственно конкурировать с конструкционными материалами из дерева или заменить, например, деревянные балки разного размера, в частности размера 2×4, 2×6, 2×8, 4×4, 4×6, 4×8 и т.п. Устойчивость композиционных материалов к воздействию факторов окружающей среды, в частности отсутствие сухого гниения, термитов, коробления, расслаивания и т.п. привели к повышенной популярности композиционных материалов при изготовлении перекрытий и ограждений. Тем не менее, для придания конструкционной прочности композиционным материалам, как правило, все еще требуется использовать опорные конструкции из дерева.

Например, композиционные пиломатериалы в настоящее время применяются для изготовления настилов, ограждений или инвентаря игровых площадок. Из различных источников известно, что потребность рынка композиционных пиломатериалов в США составляет 300 миллионов долларов в год. По оценке в настоящее время 80% рынка занимают различные формы древесно-пластиковых композиционных материалов (WPC). По оценке другие 30% занимают твердые пластмассы. Термин древесно-пластиковый композиционный материал (WPC) относится к любым композиционным материалам, которые содержат частицы дерева, смешанные с термореактивным или термопластичным полимером. В производстве WPC используют обычные породы дерева, характерные для соответствующего региона, так в США используют сосну, клен, дуб и другие породы. Размер частиц, которые входят в состав WPC, составляет в диапазоне от 10 до 80% меш. Присутствие древесных волокон усиливает внутреннюю прочность и улучшает механические свойства композиционного материала, по сравнению, например, с древесными опилками. В обычном технологическом процессе получения WPC отношение дерева к пластмассе составляет приблизительно от 20% до 70% мас.

Древесно-пластиковые композиционные материалы обладают важными преимуществами по сравнению с системами из пластмасс. Например, добавление древесных наполнителей в пластмассу обычно улучшает жесткость конструкции, снижает коэффициент теплового расширения, уменьшает стоимость, помогает создать ощущение настоящего дерева, позволяет получить шероховатую текстуру и тем самым устраняет скольжение и позволяет резать WPC, придавать им форму и закреплять аналогично тому, как это делается при использовании дерева.

Добавление частичек дерева в пластмассу приводит также к появлению некоторых нежелательных свойств. Например, частички дерева могут гнить и быть чувствительны к воздействию грибов, частички дерева могут поглощать влагу, частички дерева на поверхности сделанного из WPC элемента конструкции могут разрушаться под воздействием циклов замерзания и оттаивания, частички дерева, если они неправильно распределены, могут поглощать красители из окружающей среды, например из листьев дерева, частички дерева могут создать карманы внутри материала WPC, что сопряжено с риском разрушения, которое трудно обнаружить при визуальной инспекции, и, кроме того, частички дерева создают сложности в процессе производства, связанные с проблемой сохранения соответствующего цвета, поскольку цвет разных пород дерева отличается друг от друга. В пластмассах используются Уф стабилизаторы, которые со временем теряются. В итоге частички дерева на поверхности проявляют тенденцию к изменению своего цвета под действием факторов окружающей среды. После воздействия солнца в течение от 6 месяцев до одного года, в результате вариаций цвета, ремонт пола затрудняется.

При разработке типичного получаемого экструдированием композиционного материала его несущую способность можно увеличить, снижая при этом вес материала, за счет включения внутренних опорных конструкций с внутренним слоем из пенопласта. Примеры подобных разработок приведены в патентах США №№ 4795666; 5728330; 5972475; 6226944 и 6233892.

Повышенная несущая способность, устойчивость и прочность композиционных материалов, которые получают отличным от экструзии способом, достигается путем размещения заполняющего вещества, которому придана соответствующая геометрическая форма, между конструкционными слоями. Примеры предварительно сформованных заполняющих веществ с нужной геометрической формой включают шестиугольные листы и легкие сорта дерева и пенопласты. Проблемы, которые связаны с типичными предварительно сформованными заполняющими веществами, включают трудности, вызванные введением указанных материалов в процессе экструзии вследствие того, что материалам предварительно придана определенная форма.

Другие усилия по повышению прочности при разработке содержащих волокна композиционных материалов были направлены на ориентацию волокон внутри композиционного материала для увеличения величины отношения прочности к деформации. В типичном процессе экструзии композиционного материала волокна/наполнители произвольным образом размещаются внутри смолы/пластмассы. Таким образом, повышение прочности за счет ориентации волокна неприменимо к процессу экструзии.

Пенопластовый заполнитель в композиционных материалах для повышения жесткости композиционного материала, например в судостроении, применяют с конца 1930-х и 1940-х годов, а также применяют в аэрокосмической промышленности со времени разработки армированных волокнами пластмасс.

Недавно были значительно улучшены прочность и устойчивость к действию факторов окружающей среды для конструкционных пенопластов, применяемых в качестве заполняющих веществ. Прочность конструкционного пенопластового заполнителя может быть значительно улучшена за счет добавления волокон. Полиуретановые пенопласты можно модифицировать с помощью измельченного стекловолокна для повышения эластичного предела текучести с 8900 футов на квадратный дюйм до 62700 футов на квадратный дюйм.

В известных из области техники патентах, как правило, описаны заполнители как твердые вещества или вещества с высокой плотностью. Тем не менее, структурные механические свойства заполнителя, как правило, не рассматриваются. Общий способ изменения несущей способности заключается в изменении плотности вещества. Например, этого можно добиться для полиуретана, где в качестве вспенивающего средства используют воду. Плотность полиуретана снижается с ростом концентрации воды.

Одной из проблем, которые могут возникнуть, если заполняющее вещество и конструкционный материал несовместимы как химически, так и физически, является расслаивание. Химическая и физическая несовместимость может привести к образованию композиционных структур, а также к разрушению конструкции, если заполняющее вещество и конструкционный материал отделяются друг от друга.

Как указано выше, несмотря на то, что несущую способность, устойчивость и прочность можно повысить за счет технологического улучшения с помощью новых полимеров/пластмасс, волокон/наполнителей и структурных опорных элементов, несущая способность все еще ограничивается самим механизмом процесса экструзии. Несмотря на преимущества, которыми обладают искусственные строительные материалы, а именно: устраняются проблемы, вызванные сухой плесенью, термитами, короблением, расслаиванием и т.п., неспособность полученных экструдированием композиционных конструкционных материалов достичь механических свойств дерева снижает потенциальную экономически целесообразную рыночную стоимость искусственных строительных материалов.

Композиционные структуры находят также другие применения, такие как применение в аэрокосмической области, и при их использовании также приходится бороться с проблемами, вызываемыми расслаиванием заполняющих веществ и конструкционных материалов.

Таким образом, необходимо получить конструкционные заполняющие вещества, обладающие максимальной несущей способностью для того, чтобы указанные технологии можно было бы использовать в получаемых экструдированием композиционных материалах для замены несущих конструкции из дерева и улучшения производство композиционных материалов в целом за счет стабилизации композиционного внутреннего слоя и тем самым устранить расслаивание композиционного заполняющего вещества.

Настоящее изобретение относится к экструдированным композиционным материалам, в частности решает проблему увеличения несущей способности и повышения общей прочности композиционных материалов. Один аспект настоящего изобретения касается специальной разработки заполняющего вещества, которое обладает требуемым коэффициентом теплового расширения (CTE, КТР) по отношению к механическим свойствам конструкционного материала.

Другой аспект настоящего изобретения касается способов получения, в которых специально разработанные заполняющие вещества вводят в полученный экструдированием элемент конструкции. Один из вариантов осуществления настоящего изобретения относится к композиционным конструкционным элементам, которые обладают повышенной несущей способностью и общей прочностью, что позволяет конструкционным элементам конкурировать с деревом при использовании в строительных конструкциях, например, в качестве досок и опор, которые применяют при создании настилов в жилищном строительстве и других проектах. В другом варианте осуществления настоящего изобретения способ по настоящему изобретению используют для конструирования аэрокосмических элементов, обладающих повышенной прочностью. Предполагается, что другие применения попадают в объем настоящего изобретения.

Одной из задач настоящего изобретения является увеличение несущей способности и прочности полученного экструдированием элемента конструкции путем инжекции конформного заполняющего вещества, такого как пенопласт, внутрь получаемого экструдированием элемента конструкции. Изобретение включает экструзионную головку, используемую в инжекционной системе, которая может быть встроена в имеющееся у производителя оборудование для проведения экструзии.

Конформное заполняющее вещество инжектируется внутрь и вокруг опорных структурных элементов полученного экструдированием элемента конструкции. В процессе экструзии элемента конструкции заполняющее вещество инжектируется, преимущественно, для заполнения пустот внутри элемента конструкции. Инжекция конформного конструкционного заполняющего вещества одновременно с элементом конструкции и с той же самой скоростью, с которой инжектируется элемент конструкции, приводит к значительным улучшениям за счет увеличения несущей способности, устойчивости и общей прочности и за счет улучшения экономичности процесса. Например, твердый полиуретановый пенопласт по объему приблизительно в 10 раз дешевле, чем ПВХ. Таким образом, при заполнении некоторого объема внутри полученного экструдированием элемента с помощью пеноматериала объем ПВХ уменьшается, а конструктивная прочность сохраняется или даже возрастает. Таким образом, инжекция конформного пеноматериала приводит к значительной экономии. Для некоторых применений инжекцию конформного конструкционного заполняющего вещества можно осуществить для получаемого экструдированием элемента конструкции, который прошел предварительное отверждение.

Одно из преимуществ способного экструдироваться конформного конструкционного заполняющего вещества заключается в том, что заполняющее вещество не сдерживается разработкой конструкции композиционного конструкционного элемента, поскольку заполняющее вещество принимает геометрическую форму элементов конструкции.

Несмотря на то, что заполняющее вещество и конструкционный материал могут быть изначально объединены в композиционном конструкционном элементе без учета величины КТР каждого, это не гарантирует сохранение структурной прочности с течением времени. Поэтому настоящее изобретение включает специальную разработку конформного конструкционного заполняющего вещества путем выбора оптимальных количеств конструкционных наполнителей для получения вещества с требуемой величиной КТР. Стадия специальной разработки конструкционного заполняющего вещества позволяет разработать композиционную конструкцию независимо от состава веществ.

Один аспект настоящего изобретения касается механического взаимодействия и взаимоотношения между выбранным термопластом и выбранным материалом внутреннего пенопластового слоя. Термопластичные соединения обладают механическими свойствами, которые зависят от температуры окружающей среды. Например, термопластичные вещества обладают большей прочностью при более низких температурах, однако более хрупки. Термопластичные вещества теряют прочность при более теплой погоде, однако становятся при этом более гибкими.

Пеноматериал для заполнителя внутри термопластичного вещества можно специально подобрать для устранения различия в структурной прочности термопластичных веществ. Например, идеальное заполняющее вещества подбирают таким образом, чтобы оно обладало свойствами теплового расширения, компенсирующими тепловой прогиб термопластичного конструкционного материала, который конструкционный материал испытывает вследствие нагрева по действием окружающей среды. Тепловое расширение заполняющего вещества и механическую прочность композита можно специально подобрать для достижения требуемой прочности и внутреннего давления, что приводит к механической жесткости композита.

Можно учесть воздействие теплового прогиба термопластичного материала на тепловое расширение заполняющего вещества для подбора идеального пеноматериала для использования с конкретной пластмассой. В идеале вещества будут функционировать как настоящий композит. Поскольку бульшая часть применений настоящего изобретения связана с разработкой композитов и их использованием, которое сопряжено с отбором из широкого круга веществ и их комбинаций, то приведенный в настоящем описании способ позволяет подобрать оптимальные пары веществ. Поскольку внутренние поперечные элементы конструкционного элемента и внешние конструкции становятся механически менее прочными по мере увеличения температуры, то выбор материала для внутреннего слоя, обладающего оптимальным тепловым расширением одновременно с улучшенными тепловыми механическими характеристиками, повышает жесткость и механическую прочность комбинированного композита аналогично тому, как накачивание автомобильных шин повышает механическую твердость резины.

Еще одно преимущество связано с использованием таких заполняющих веществ, как пеноматериалы, заключается в тепловой изолирующей способности пеноматериалов. Существенное механическое преимущество достигается путем уменьшения скорости передачи тепла от поверхности конструкционного элемента к внутренней опорной структуре композита, тем самым обеспечивая тепловое экранирование внутренней опорной структуры от температурных флуктуаций, и поддерживается повышенная внутренняя прочность ячеистой структуры композита при повышенных температурах.

Можно подобрать КТР для основы композита для улучшения функциональных свойств поверхности конструкционного материала и заполнителя и тем самым снижения касательного напряжения, которое возникает при термоциклировании на границе раздела двух веществ. Плотности полиуретановых пенопластов напрямую зависят от вспенивающего средства, которым, как правило, является вода. Чем меньше воды, тем плотнее ячеистая структура, что приводит к получению пенопластов, которые имеют большую плотность.

В закрытой ячеистой структуре контролирование внутренних сил, вызываемых заполняющим веществом в процессе термоциклирования, можно осуществить за счет подбора величины КТР. КТР заполняющего вещества можно специально подобрать путем регулирования количества наполнителя в материале заполняющего вещества. Например, такие наполнители, как измельченные волокна и микросферические частицы, обладают значительно меньшей величиной КТР в конструкционном пеноматериале. КТР сферических частичек стекла приблизительно в 100 раз меньше, чем КТР большинства полимерных веществ.

Стеклянные сферические частицы и керамические сферические частицы обладают огромным пределом прочности при сжатии по сравнению с ячейками пеноматериала, образованными вспенивающим средством. Таким образом, добавление микросферических частиц не только позволяет специально разработать величину КТР для пеноматериала, но и заменяет ячеистые структуры с низким пределом прочности при сжатии более прочными ячеистыми структурами.

Включение измельченных волокон значительно увеличивает структурную прочность всего пеноматериала. Проведенный анализ с помощью механической модели очень хорошо поясняет увеличение прочности материалов благодаря присутствию заполняющего вещества, независимо от механической структуры. Анализ проведен для полученного экструдированием ПВХ. Некоторые из полученных экструдированием конструкционных элементов из ПВХ были заполнены измельченными волокнами, а некоторые нет. Измельченные волокна увеличивают прочность элемента конструкции и уменьшают величину КТР. Добавки выбранных волокон в пенопластовый внутренний слой дают аналогичные технические характеристики. Выбор подходящих материалов для композитов осложняется тем, что композиты не являются однородными материалами. Тем не менее, необходимо, чтобы композиты вели себя как однородные структуры, не имеющие отклонений. Модели однозначно показывают, как армирующие волокна повышают несущие способности композиционных материалов.

Искусственные волокна и наполнители могут использоваться для улучшения механических свойств, а также для уменьшения величины КТР заполняющего вещества. В идеале вещества, применяемые в качестве наполнителей, должны быть устойчивы к действию факторов окружающей среды и из них можно было бы получить структуры с нужной геометрической конфигурацией с тем, чтобы их можно было включить в разрабатываемую конструкции. Примеры волокнистых материалов включают стекловолокно, углерод и найлон. Указанные волокна можно порезать на куски требуемой длины с требуемым диаметром, которые можно ввести либо за счет процесса инжекционного формования либо получить от изготовителя пластмассы, если требуемый материал представляет собой пенопласт. Если смола представляет собой реакционно-способное вещество, такое как полиуретановый пенопласт, то наполнители или волокна можно объединять либо на стадии жидкости перед смешиванием активных компонентов, либо в камере для смешивания пеноматериалов перед проведением экструзии. Коэффициент теплового расширения напрямую связан с отношением объема наполнителей к пластмассе.

Твердые заполнители можно получить из полиуретанов высокой плотности, полимочевин, эпоксидных смол и т.п., которые обладают большой прочностью и быстро отверждаются. В указанные вещества можно вводить наполнители или микросферические частицы для получения способных инжектироваться заполняющих веществ, которые обладают большой прочностью.

В одном из вариантов осуществления настоящего изобретения для изготовления настилов и конструкций используют доски из пенопластового композита. Верхняя поверхность доски может быть обработана или отформована таким образом, чтобы получилась офактуренная поверхность, например, шероховатая поверхность, поверхность, содержащая канавки, гравировку, бороздки, ямки, трещиноватая поверхность, или поверхность, имеющая волокнистую структуру дерева. Механические гравировальные вальцы можно разместить после охлаждающего калибровочного устройства и после экструзионной головки таким образом, чтобы получить нужную текстуру поверхности полученной экструдированием сердцевины. Указанным способом для сердцевины можно сформировать самые разнообразные текстуры, такие как волокнистая структура дерева и т.п.

Сущность описания поясняется на чертежах, где

На фиг. 1 приведен вид в разрезе экструзионной головки с внутренними опорными структурами для придания механической устойчивости и прочности.

На фиг. 2 приведен вид в разрезе элемента конструкции, полученного экструдированием с помощью фильеры, которая приведена на фиг. 1.

На фиг. 3 приведен вид в разрезе экструзионной головки, имеющей систему инжекции для заполнения пустот в полученном экструдированием элементе конструкции с помощью конформного конструкционного заполняющего вещества.

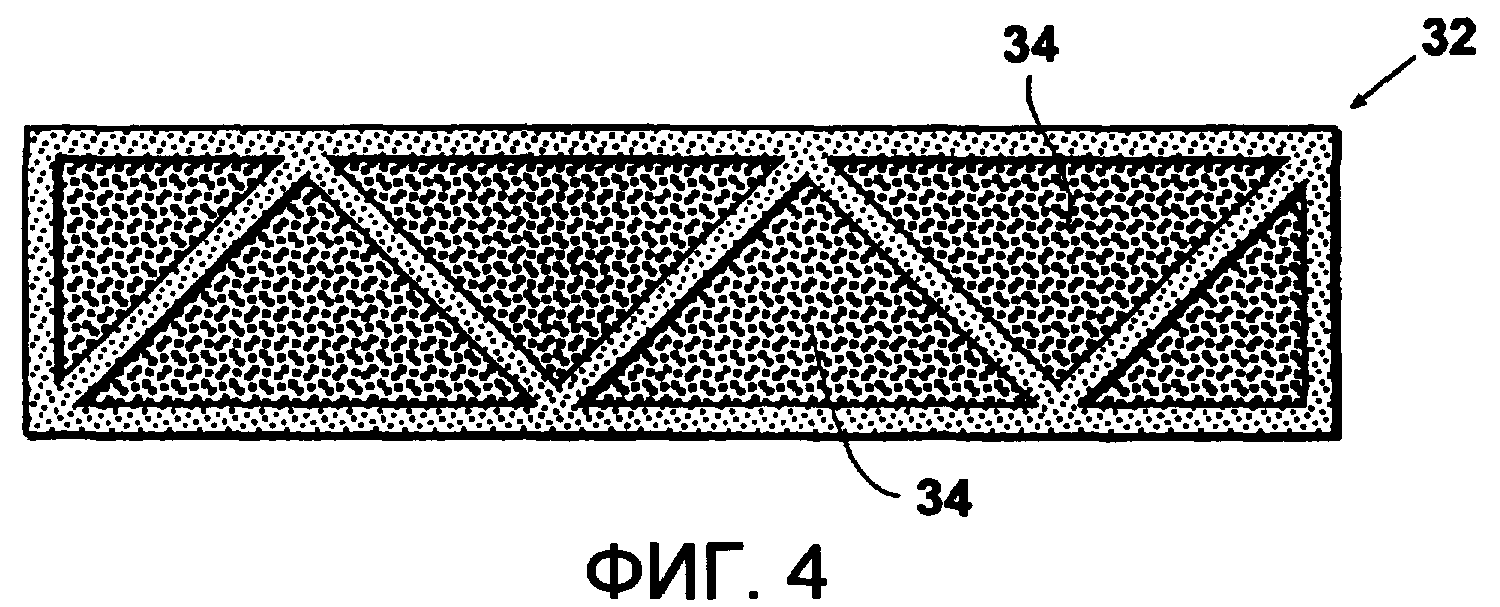

На фиг. 4 приведен вид в разрезе полученного экструдированием элемента конструкции, пустоты в котором заполнены способным инжектироваться конформным конструкционным заполняющим веществом.

На фиг. 5а и 5b приведен вид в разрезе полученных экструдированием элементов конструкций, имеющих конфигурацию, обозначенную как “модель 1”. На фиг. 5а приведен полученный экструдированием элемент конструкции с незаполненными пустотами, в то время как на фиг. 5b приведен полученный экструдированием элемент конструкции, пустоты в котором заполнены конформным заполняющим веществом.

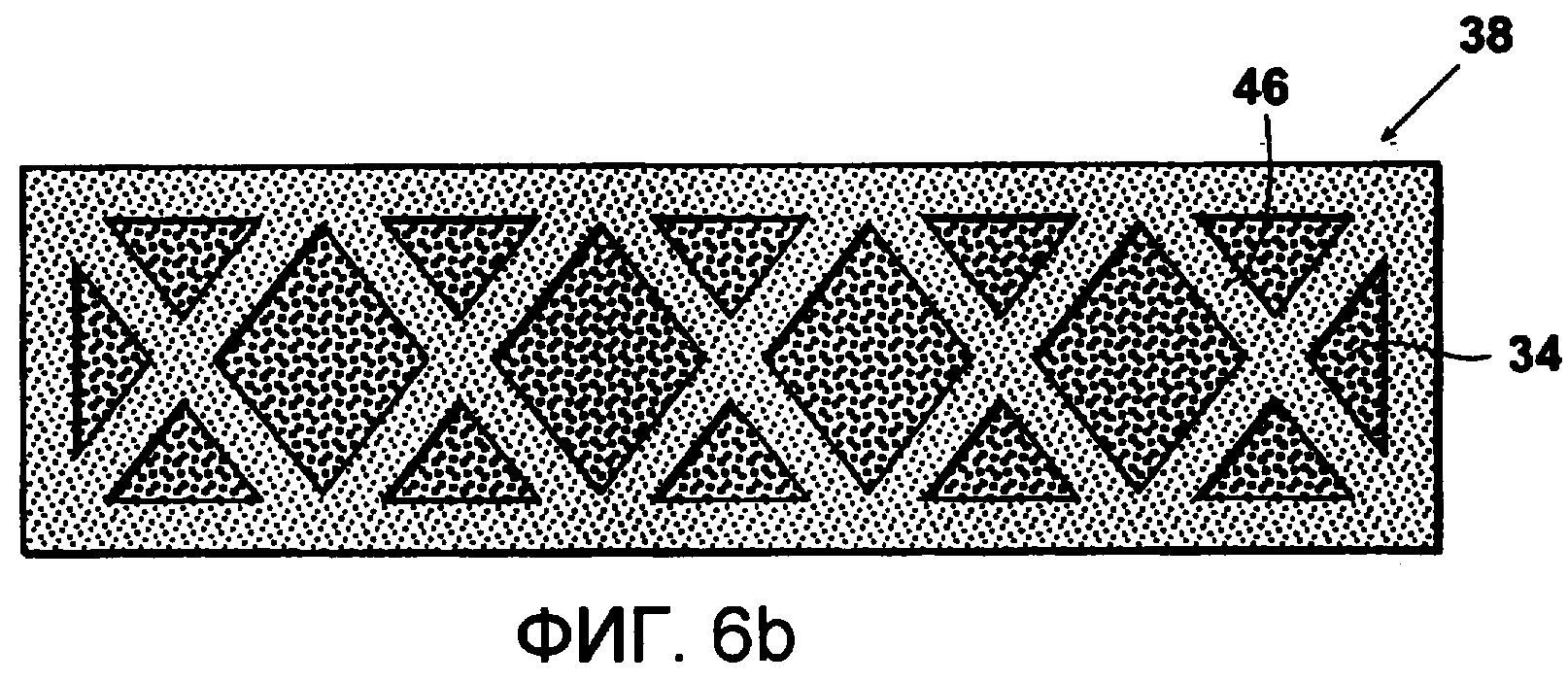

На фиг. 6а и 6b приведен вид в разрезе полученных экструдированием элементов конструкций, имеющих конфигурацию, обозначенную как “модель 2”. На фиг. 6а приведен полученный экструдированием элемент конструкции с незаполненными пустотами, в то время как на фиг. 6b приведен полученный экструдированием элемент конструкции, пустоты в котором заполнены заполняющим веществом.

На фиг. 7а и 7b приведен вид в разрезе полученных экструдированием элементов конструкций, имеющих конфигурацию, обозначенную как “модель 3”. На фиг. 7а приведен полученный экструдированием элемент конструкции с незаполненными пустотами, в то время как на фиг. 7b приведен полученный экструдированием элемент конструкции, пустоты в котором заполнены конформным заполняющим веществом.

На фиг. 8 приведен вид в разрезе полученного экструдированием элемента конструкции, пригодного для использования в качестве сваи, где пустоты в свае заполнены конформным заполняющим веществом.

На фиг. 9 приведен вид в разрезе полученного экструдированием элемента конструкции, пригодного для использования в качестве сваи, где пустоты в свае заполнены конформным заполняющим веществом.

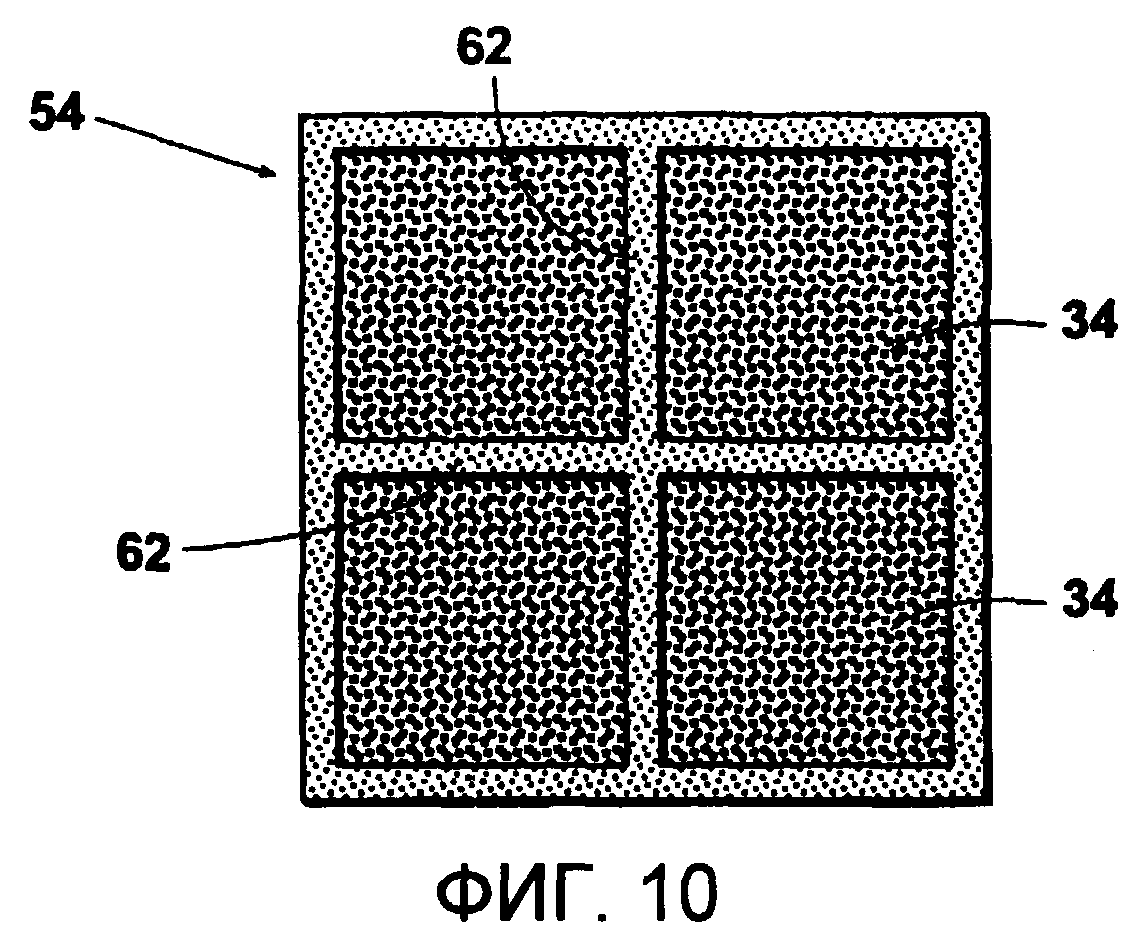

На фиг. 10 приведен вид в разрезе полученного экструдированием элемента конструкции, пригодного для использования в качестве сваи, где пустоты в свае заполнены конформным заполняющим веществом.

На фиг. 11 приведен вид в разрезе полученного экструдированием элемента конструкции, пригодного для использования в качестве сваи, где пустоты в свае заполнены конформным заполняющим веществом.

На фиг. 12 приведен пример проведения анализа напряжений в твердой балке, показанной на фиг. 8.

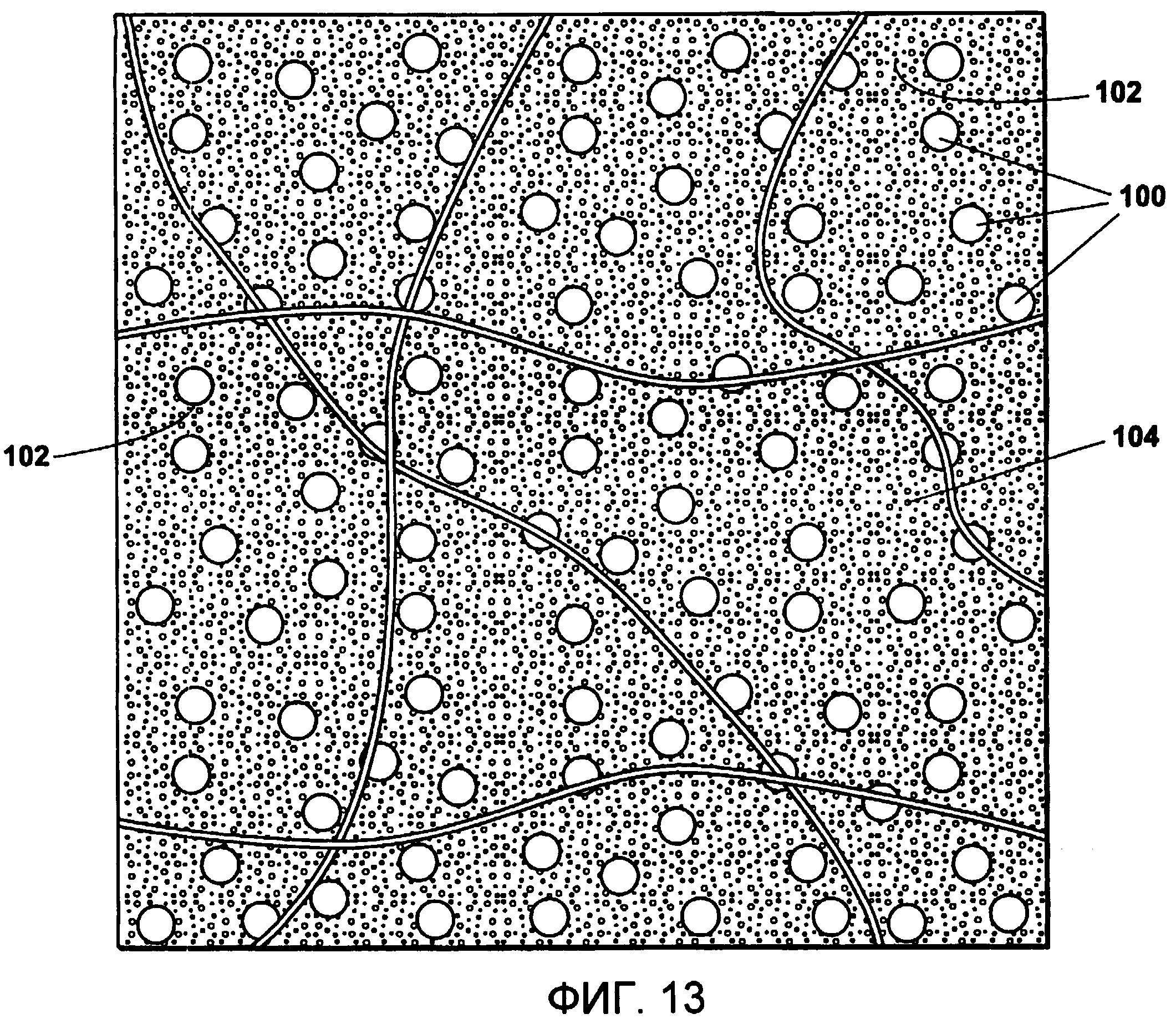

На фиг. 13 приведен вид в разрезе конструкционного заполняющего вещества, в котором наблюдается взаимодействие волокон по всей содержащей микросферические частицы матрице пеноматериала.

Перед тем как подробно рассмотреть настоящее изобретение, важно понять, что применение настоящего изобретения не ограничивается деталями приведенных в данном описании способов его осуществления и отдельных стадий изобретения. Настоящее изобретение включает другие варианты его осуществления, и изобретение можно осуществлять или выполнять различными способами. Следует понимать, что фразеология и терминология, которую используют в данном описании, приведена лишь для пояснения, а не для ограничения настоящего изобретения.

На фиг. 1 представлен вид в разрезе известной из области техники экструзионной головки 10. Экструзионная головка 10 включает внешний элемент фильеры 12 и внутренние элементы фильеры 14, которые образуют стенки фильеры 16. Стенки фильеры 16 ограничивают каналы 18, через которые продавливают расплав вещества. После того как расплав вещества продавливают через экструзионную головку 10, вещество охлаждают и формируют полученный экструдированием элемент конструкции, в частности полученный экструдированием элемент конструкции 19, сечение которого показано на фиг. 2.

На фиг. 3 показана улучшенная экструзионная головка 20. Экструзионная головка 20 включает внешний элемент фильеры 22 и внутренние элементы фильеры 24, которые образуют стенки фильеры 26. Стенки фильеры 26 очерчивают каналы 28, через которые продавливают вещество. Во внутренних элементах фильеры 24 выполнены инжекционные каналы 30, которые облегчают подачу заполняющего вещества, такого как пеноматериал, или другого вещества. Таким образом, расплав вещества продавливается через каналы и выходит из экструзионной головки 20, при этом получаемый экструдированием элемент конструкции непрерывно заполняется заполняющим веществом. В итоге формируют полученный экструдированием элемент конструкции 32 (фиг. 4), внутри которого находится заполняющее вещество 34.

Что касается фиг. 5а-7b, то на фиг. 5b, 6b и 7b показаны элементы конструкций 36, 38, 40 и 42, пустоты в которых заполнены заполняющим веществом 34. Методом экструзии можно получить элементы конструкций 36, 38, 40 и 42, которые имеют разнообразные внутренние опорные структуры. Например, приведен элемент конструкции 36, имеющий как вертикальные опорные элементы 42, так и диагональные опорные элементы 44, пустоты в котором заполнены заполняющим веществом 34 (фиг. 5b). Показано, что элемент конструкции 38 имеет диагональные опорные элементы 46, образующие пустоты, которые заполняются заполняющим веществом 34 (фиг. 6b). Показано, что элемент конструкции 40 имеет множество вертикальных опорных элементов 46, заполненных заполняющим веществом 34 (фиг. 7b). Возможны и другие конфигурации.

Как можно видеть, на фиг. 8-11 показаны конструкции свай из композиционного материала 50, 52, 54 и 56, которые содержат различные внутренние опорные структуры, при этом сваи заполнены заполняющим веществом 34. Например, показано, что свая 50 не имеет внутренних опорных элементов и заполнена заполняющим веществом 34 (фиг. 8). Показано, что свая 52 имеет диагональные опорные элементы 58 и расположенные под прямым углом опорные элементы 60 и заполнена заполняющим веществом 34 (фиг. 9). Показано, что свая 54 имеет первые и вторые расположенные под прямым углом опорные элементы 62, образующие четыре пустоты одинакового размера, которые заполнены заполняющим веществом 34 (фиг. 10). Показано, что свая 56 имеет четыре расположенные под прямым углом опорные элементы 64, образующие девять пустот, которые заполнены заполняющим веществом 34 (фиг. 11). Возможны другие конфигурации опорных элементов.

В одном из вариантов осуществления настоящего изобретения, например в вариантах на фиг. 2 и 4, способное инжектироваться конформное структурное заполняющее вещество 34 подают в экструзионную головку 20 (фиг. 3) через инжекционные каналы 30, в то время как конструкционный материал продавливают через экструзионную головку 20. При проведении экструзии необходимо подобрать оптимальную скорость подачи. В качестве примера геометрическая структура полученного экструдированием элемента конструкции представляет собой трубу квадратного сечения с размерами 1 дюйм на 1 дюйм и с толщиной стенки 0,2 дюйма. В предпочтительном способе экструзии скорость подачи способного инжектироваться конформного конструкционного заполняющего вещества рассчитывают таким образом, чтобы получить оптимальные характеристики, не вызывая при этом вредного увеличения напряжений в элементе конструкции. Например, в качестве способного инжектироваться конформного конструкционного заполняющего вещества можно использовать твердый полиуретановый пенопласт или стирольный пенопласт, в частности пеноматериал, который производится компанией Bayer под названием Baydur 726 IBS. Могут также использоваться другие вещества, как указано ниже. Расчет оптимальной скорости подачи проводят, осуществляя следующие этапы.

На этапе 1 рассчитывают скорость расширения пеноматериала при переходе от жидкости к твердому веществу. Для свойств пеноматериала могут быть сделаны следующие допущения:

1 г = приблизительно 4,0 см3, исходя из самопроизвольного возрастания плотности пеноматериала

1 г =(4,0 см3(1 дюйм3/(2,45 см)3))=0,27 дюйм3

На этапе 2 рассчитывают объемы заполняемых пустот в пересчете на линейный фут.

1 фут = 12 дюймов

Объем пустот на дюйм = (12 дюймов)(1 дюйм)(1 дюйм) = 12 дюймов3

На этапе 3 рассчитывают скорость экструзии на фут композиционного материала. Расчет проводят с использованием параметров, которые зависят от типа оборудования. В данном примере скорость экструзии композиционного материала принимают равной 10 футов/мин.

На стадии 4 определяют скорость инжекции жидкости для нерасширенного пеноматериала таким образом, чтобы она соответствовала скорости экструзии композита. Скорость расширения на этапе 1, расчет объема пустот на этапе 2 и скорость экструзии, рассчитанную на этапе 3, используют для проведения расчетов на этапе 4. Расчетная скорость инжекции жидкости позволит композиционному материалу полностью заполнить конструкцию без набухания, которое является следствием несовпадений объемов при расширении, или без образования пустот во внутренней структуре. Расчет расширения на этапе 1, расчет на этапе 2 или расчет скорости экструзии на этапе 3 позволяет рассчитать скорость инжекции нерасширенного пеноматериала таким образом, чтобы она соответствовала скорости экструзии композита.

10 футов/мин (12 дюйм3/1 фут)(1г/0,27 дюйм3) = 444 г/мин

Расчетная скорость течения жидкости, равная 444 г/мин, не прореагировавшего пеноматериала для заполнения экструдированием 10 футов листа в минуту позволяет композиционному материалу полностью заполнить конструкцию без набухания, которое является следствием несовпадений объемов при расширении, и без образования пустот в конструкционном композиционном материале. Этот пример поясняет параметры расширения пеноматериала, не содержащего волокон и конструкционных наполнителей, поскольку они не меняют физический объем при инжекции.

Большинство пеноматериалов содержит два компонента и обладает высокой реакционной способностью. Поэтому массовые расходомеры и объемные расходомеры могут использоваться для подвергаемого экструзии вещества для осуществления контроля инжекционной системы таким образом, чтобы процесс был управляемым или же мог быть в любое время остановлен.

В одном из вариантов осуществления настоящего изобретения заполняющее вещество 34 вручную инжектируют в пустоты конструкции или каналы полученного экструдированием элемента конструкции, а избыток заполняющего вещества 34 по окончании процесса обрезают. Если закрытую структуру заполняют вручную, то существует вероятность того, что полученный экструдированием элемент конструкции будет деформирован в результате чрезмерного расширения способного инжектироваться заполняющего вещества 34 внутри полученного экструдированием элемента конструкции. Хотя в качестве способного инжектироваться конформного конструкционного заполняющего вещества 34, могут использоваться реакционноспособные вещества, такие как пеноматериалы, предполагается, что неактивные вещества, такие как гели, также попадают в объем настоящего изобретения.

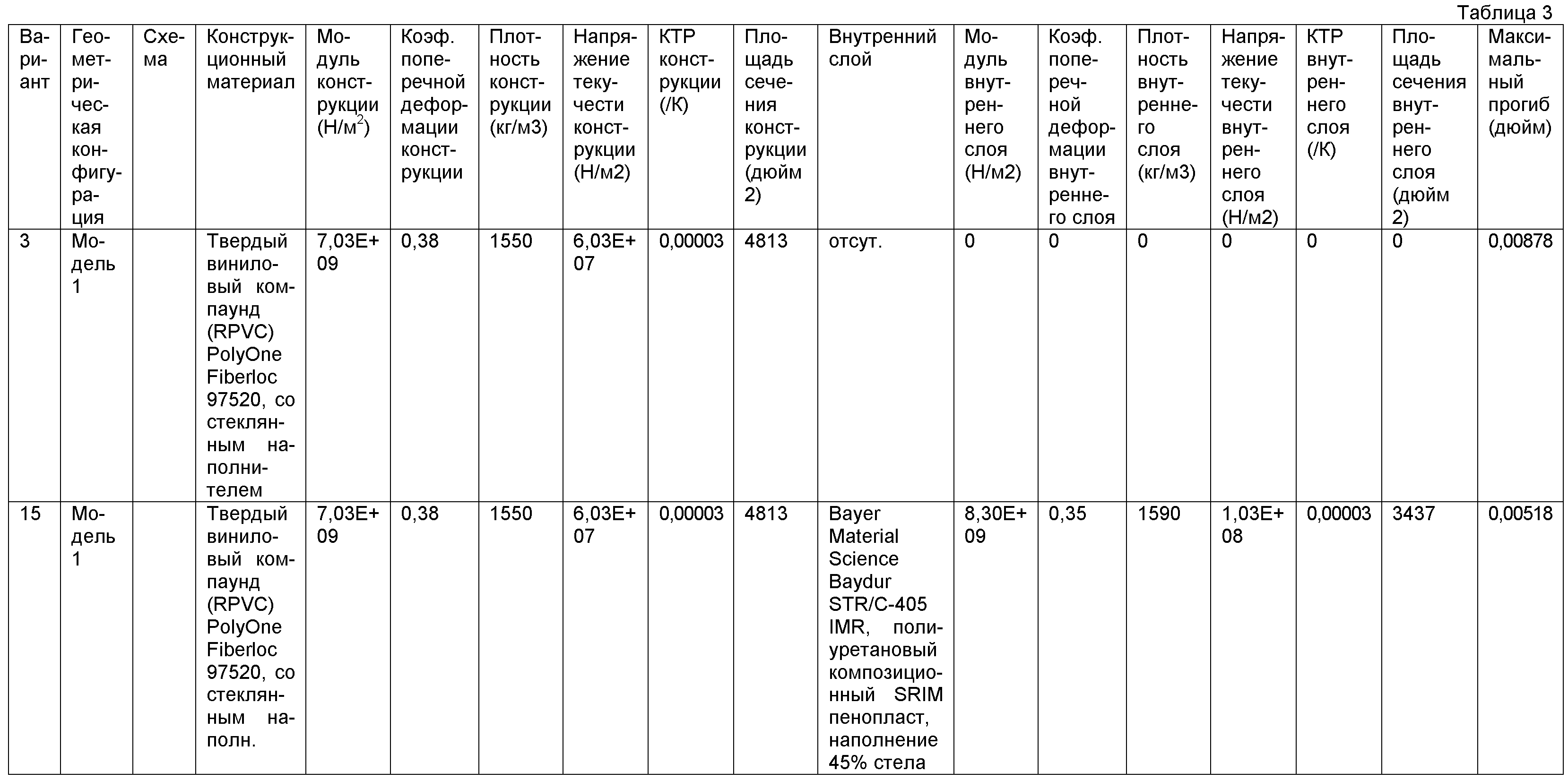

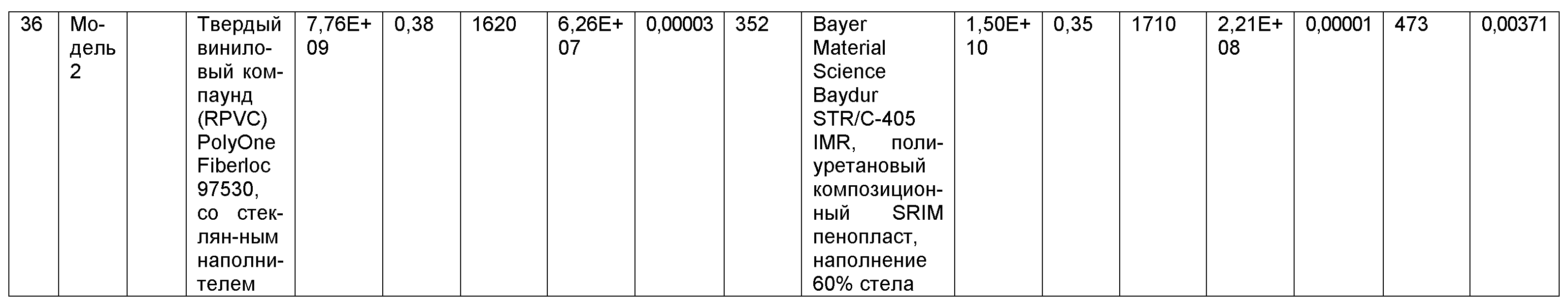

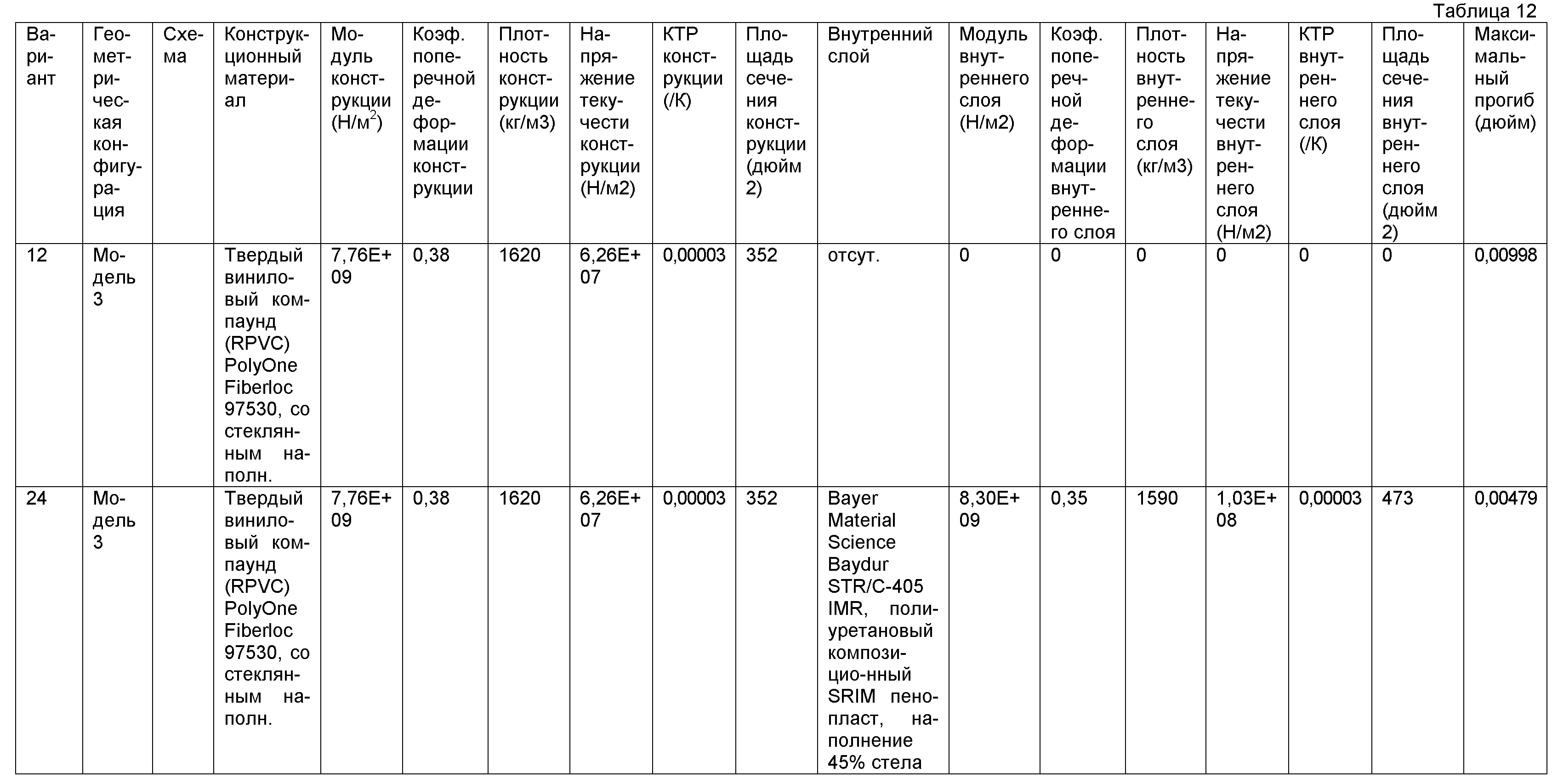

Что касается таблиц 1-12, то тесты по определению стресса проводят для элементов конструкций, полученных экструдированием из различных конструкционных материалов и имеющих разнообразные конфигурации, которые содержат или не содержат заполняющее вещество. Доски удерживаются опорными элементами, которые отстоят на 16 дюймов друг от друга. Внешние размеры каждого элемента конструкции составляют 5 Ѕ дюйма на 1 Ѕ дюйма. Внутренние структуры и стенки элементов конструкции имеют толщину, равную 0,2 дюйма. Полученные экструдированием элементы конструкции закрепляют за счет жесткого соединения торцов, и прикладывают испытательную нагрузку в 500 фунтов, которая представляет собой элемент с длиной 5 Ѕ дюйма и шириной 1 Ѕ дюйма, расположенный посреди доски, которая установлена на опорах.

В таблице 1 приведены данные для полученного экструдированием элемента конструкции модели 1, т.е. полученного экструдированием элемента конструкции, который содержит как вертикальные, так и диагональные внутренние опорные элементы (см. фиг. 5а, 5b). Конструкционный материал полученного экструдированием элемента конструкции состоит из твердого винилового соединения (RPVC) PolyOne Duraflec LD800. В случае 1 элемент конструкции испытывают без заполняющего вещества (см. фиг. 5а). Как следует из таблицы 1, максимальный прогиб, который испытывает элемент конструкции при проведении испытаний, составляет 0,0229 дюйма. В случае 25 элемент конструкции, имеющий идентичную конструкцию, но заполненный поставляемый компанией Bayer Material Science заполняющим веществом Baydure STR/C-405 IMR, полиуретановым композитом SRIM Foam, содержащим 45% стекла в качестве наполнителя, испытывает прогиб, который составляет всего лишь 0,00944. В случае 45 элемент конструкции, имеющий идентичную конструкцию, но заполненный поставляемый компанией Bayer Material Science заполняющим веществом Baydure STR/C-405 IMR, полиуретановым композиционным пенопластом SRIM, содержащим 60% стекла в качестве наполнителя, испытывает прогиб, который составляет всего лишь 0,00706. Таким образом, видно, что заполненные пеноматериалом структуры обладают повышенной стойкостью к упругой деформации, т.е. имеют большую прочность. Кроме того, можно видеть, что при увеличении содержания стекловолокна величина прогиба продолжает уменьшаться, т.е. прочность элемента конструкции еще больше возрастает. Из данных каждой из таблиц 1-12 следует, что эту тенденцию можно наблюдать для каждой геометрической конфигурации полученного экструдированием элемента конструкции. Для некоторых веществ и конфигураций, в частности, для конфигураций, приведенных в таблицах 2 и 9, улучшение эксплуатационных характеристик при увеличении процента стеклянного наполнителя является незначительным. Как полагают, дальнейшее увеличение тестовой нагрузки приведет к различиям в прочности элементов конструкций, содержащих 45% стеклянного наполнителя и 60% стеклянного наполнителя. Этот пример также показывает, что снижения затрат можно добиться, уменьшая толщину стенок из ПВХ и увеличивая объем, занимаемый пеноматериалом.

В итоге в таблицах 1-12 показано, что улучшения прочности композиционного элемента конструкции можно добиться путем включения волокон в заполняющее вещество.

Можно рассмотреть взаимосвязь теплового прогиба термопластичного материала и теплового расширения заполняющего вещества с тем, чтобы выбрать идеальный пеноматериал для использования с конкретной пластмассой. По мере того как внутренние поперечные элементы конструктивного элемента и внешние конструкции теряют прочность с увеличением температуры, выбранное заполняющее вещество, обладающее оптимальным коэффициентом теплового расширения (КТР) и высокой температурой упругой деформации, улучшит жесткость и механическую прочность объединенного композита.

Один из способов управления величиной КТР заключается в добавке конструкционных наполнителей. Примером является добавка микросферических частиц, которые необходимо смешать с пеноматериалом. Добавка 40%-50% по объему стеклянных микросферических частиц снижет массу заполняющего вещества и понижает величину КТР приблизительно на 40%-50%. Стеклянные микросферические частицы обладают ценными свойствами, в том числе тем, что микросферические частицы представляют собой жесткие твердые вещества, т.е. практически не сжимаются, и обладают великолепной адгезией к полиуретановой основе. Стеклянные микросферические частицы химически и термически устойчивы и поглощение ими воды, в зависимости от изготовителя, близко к нулю. Размер стеклянных микросферических частиц позволяет легко осуществить машинную обработку изделий и получить гладкую поверхность.

Добавка выбранного количества стеклянных микросферических частиц позволяет подобрать для итогового заполняющего вещества требуемую величину КТР по отношению к величине КТР конструкционного материала. Примеры величин КТР известных веществ можно найти ниже в таблице А.

В приведенном ниже примере конструкционные наполнители используют для уменьшения величины КТР и плотности композиционного заполнителя. В приведенной ниже таблице В представлены отношения микросферических частиц к пенопласту и величины КТР пеноматериала при различных концентрациях микросферических частиц.

КТР известного ПВХ соединения, в частности твердого винилового компаунда (RPVC) PolyOne Duraflec LD800, составляет 61,2 мкм/м-°С согласно методике ASTM D696 (из приведенной выше таблицы А). В только что приведенной таблице В представлены свойства конкретного примера пенопласта, в частности твердого полиуретанового пенопласта Bayer Bayder 7261BS, исходное значение плотности которого до добавления конструкционных наполнителей составляет 0,88 г/см3, а величина КТР составляет 90 мкм/м-°С. Путем подбора количества конструкционного наполнителя, в данном случае 3М Scothlite стеклянных шариков серии К, имеющих КТР 3,3 мкм/м-°С, выбранное количество конструкционного наполнителя может быть включено в пеноматериал с тем, чтобы в итоге получить пенопласт, в котором может быть оптимизирована величина КТР для ПВХ конструкционного материала и величина КТР для пенопластового внутреннего слоя. В данном примере количество наполнителя, необходимое для оптимизации КТР, составляет в диапазоне от 30% до 40%. В данном примере 40%-ное наполнение с помощью микросферических частиц К20 приводит к величине КТР пенопласта, равной 55,5 мкм/м-°С. Новая комбинированная плотность составляет 0,608 г/см3.

Несмотря на то, что приведенный выше пример показывает, как можно выбрать КТР конструкционного материала и пенопластовый внутренний слой для уменьшения разницы в величинах КТР, предполагается, что для достижения требуемого результата можно выбрать любое требуемое отношение КТР конструкционного материала и пенопластового внутреннего слоя.

На фиг. 13 представлены сферические микрочастицы 100, смешанные с измельченными волокнами 102, составляющие новизну изобретения, для дополнительного усиления конструкционной устойчивости композиционного пенопласта 104. Ячеистую структуру пенопласта 104 из полиуретана можно создавать, варьируя вспенивающее средство. Влияние твердых наполнителей, таких как микросферические частицы 100, наряду с волокнами 102 значительно повышает прочность всего композита. Например, 1/8 дюймовое измельченное волокно 102 с диаметром 7 микрон может находиться внутри пенопласта 104, где объемное отношение составляет 50% микросферических частиц 100 и 50% пенопласта 104. Волокно 102 вступает в контакт и прилипает к микросферическим частицам 100. Наибольший размер микросферических частиц 100, которые выпускает 3М®, составляет 120 микрон. Таким образом, у 1/8 дюймового волокна 102 внутри пенопластовой основы, количество которой составляет 50%, появляется возможность контактировать и прилипать к поверхности 5200 микросферических частиц 100. Пеноматериал 104 обладает эластомерными свойствами, а твердые частицы 100 - нет. Таким образом, твердые частицы 100 в пенопластовой основе будут играть для волокна 102 роль закрепляющей системы, которая ограничивает степень свободы волокна 102 при перемещении внутри полимерной основы. Указанное свойство приводит к уменьшению количества волокон 102, необходимого для увеличения жесткости благодаря закрепляющим свойствам твердого вещества 100, которое взаимодействует с волокнами 102 внутри микроструктуры.

При осуществлении приведенного выше способа можно заметить, что конструкционные пенопласты можно специально разработать таким образом, чтобы они удовлетворяли требованиям аэрокосмической промышленности. В общем случае требования к структурным аэрокосмическим пенопластовым композициям включают термическую устойчивость и низкую величину КТР, низкую плотность и небольшой вес (от 10 до 15 фунтов на кубический фут), структурную жесткость, хорошую внутреннюю прочность, рабочие температуры больше 170°С, способность поддаваться машинной обработке, закрытую ячеистую структуру, низкое поглощение воды, контролируемое время отверждения, химическую устойчивость, великолепную адгезию к эпоксидным смолам и материалам, из которых можно сформовать отливки любой длины.

При разработке конструкционного наполнителя для аэрокосмических применений микросферические частицы необходимо добавлять в большом процентном отношении, которое составляет, например, 40-80% по объему для снижения величины КТР и общей плотности конструкционного заполняющего вещества.

Добавки в виде волокон могут в небольшом количестве использоваться в указанных разработках, если необходимо повысить способность сохранять размеры во всем объеме заполняющего вещества. Недостаток добавления волокна заключается в том, что добавление волокна увеличивает массу композиционного элемента конструкции. Поэтому могут использоваться небольшие количества специально подобранных измельченных волокон, в частности для начала в количестве от 4% до 10% мас., что должно быть достаточно для получения требуемых конструкционных характеристик. Короткие измельченные стекловолокна с небольшим диаметром в микронном диапазоне обеспечивают такие преимущества, как низкое поглощение влаги наряду с химической, механической и термической устойчивостью. Кроме того, полученный композит способен подвергаться машинной обработке, а измельченные стекловолокна обеспечивают великолепную адгезию к уретанам.

Приведенные выше способы могут использоваться для получения композиционных пиломатериалов, которые обладают требуемыми эксплуатационными характеристиками. При осуществлении способов по настоящему изобретению можно получить композиционный пиломатериал, который обладает великолепной термической устойчивостью вплоть до температуры 170°F или выше, низким поглощением влаги, позволяет снизить стоимость за счет уменьшения количества используемого конструкционного материала, обладает контролируемой температурой отверждения, что позволяет максимально увеличить производительность, обладает огнеупорными свойствами, устойчив к поражению насекомыми, устойчив к поражению грибами, а также легко режется циркулярной пилой.

Полиуретановый конструкционный пенопласт является наиболее экономически эффективным из имеющихся в настоящее время пенопластовых основ. С помощью добавок, которые доказали свою эффективность, можно подобрать состав полиуретанового пенопласта, который будет огнестойким, устойчивым к поражению насекомыми и грибами. В зависимости от выбора полученных экструдированием конструкционных химических веществ и от того, осуществляют ли заполнение пеноматериалом или нет, значительно меняется структурная целостность заполняющего вещества. Тем не менее, благодаря лучшим механическим или термическим свойствам материалы на основе ПВХ более предпочтительны по сравнению с полиэтиленом или полипропиленом.

Ради экономии могут применяться конструкционные добавки. Могут использоваться натуральные волокна, а также измельченное стекловолокно, поскольку ПВХ обладает влагостойкостью, что защищает натуральные волокна от деградации. Более высокий процент волокон приведет к большей структурной жесткости. Предпочтительным является содержание от 30% до 50% добавок с соотношением 50% пенькового волокна и 50% стекла. Стекловолокна термически более устойчивы, однако натуральные волокна экономически более эффективны. При использовании вышеуказанных больших величин отношений для волокна можно использовать повышенные количества вспенивающих средств, что снижает плотность пенопласта, не ухудшая при этом его структурную целостность. Для подбора величины ТКР могут также добавляться небольшие количества твердых частиц, таких как микросферические частицы стекла или плавленого кварца. Подобный подбор способствует функциональной однородности соединений и тем самым обеспечивает наилучшую механическую устойчивость компонентов композита при нагреве.

В случае пенопластов можно применять уже рассмотренное ранее упрочнение структуры. Введение конструктивных наполнителей и волокон можно осуществить для термопластичных материалов перед проведением экструзии поставляемого производителем исходного вещества или на стадии смешивания перед контактированием со вспенивающим(и) средством(ами) и механически инжектируемым газом. В случае механической инжекции газа конструктивные наполнители и волокна могут включаться в пластмассу путем введения под давлением газа, который содержит в соответствующем отношении конструктивные частицы и волокна.

Пластмассы могут также содержать Уф стабилизаторы. Содержание Уф стабилизаторов с течением времени снижается. Уф стабилизаторы можно вводить в пластмассу в виде добавки по всей толщине пластмассы. В процессе эксплуатации источником УФ воздействия обычно является солнце. По указанной причине пластмассовый композиционный материал требует УФ-защитного покрытия, а не внутренней Уф стабилизации.

Нескользкая поверхность, обладающая хорошей абразивной стойкостью и имеющая Уф покрытие, которое не теряет Уф устойчивость с течением времени, могла бы оказаться полезной для вышеприведенной композиционной системы, в частности при использовании для получения композиционных древесных досок для изготовления настилов в жилищном строительстве. Нескользкое покрытие можно получить, добавляя такие наполнители, как песок, микросферические частицы или другие твердые частицы небольшого размера. Указанные частицы добавляют на различных этапах технологического процесса. В первом варианте применения наносят покрытие из мелкого порошка, а затем используют гравировальный валик и таким образом внедряют частицы небольшого размера в поверхность композита. Избыток вещества можно затем удалить с поверхности с помощью вакуума и рециклировать. Затем методом распыления можно нанести герметик, содержащий Уф добавку и абразивно устойчивые частицы. Это покрытие имеет вид полупрозрачного красителя, который придает сформированной тиснением фактуре вид натурального окрашенного дерева. Штамп для тиснения оставляет канавки, похожие на текстуру древесного волокна, которые делают покрытие толще и темнее в области сформированной фактуры дерева, и оно напоминает по виду настоящее дерево. Выбор подходящего покрытия с соответствующим пигментным наполнением позволяет герметизировать частицы дерева в композите, а также выровнять несоответствующие вариации цвета в WPC. Для пластмассы по-прежнему необходимо использовать основную добавку пигмента с тем, чтобы в случае появления царапины в покрытии или в случае повреждения покрытия не возникало заметных различий в окраске. Пользователя можно также снабдить системой для устранения царапин, позволяющей восстановить эстетически привлекательный вид текстуре древесного волокна путем залечивания царапины. Можно использовать самые разнообразные покрытия. Например, можно использовать полиуретаны, полимочевины и акриловые смолы, которые могут отверждаться различными способами, например, при комнатной температуре, при нагревании и под действием катализатора.

В производстве композиционных материалов разработаны различные вещества, которые можно использовать для создания конструкционных материалов, обладающих требуемыми свойствами. Предполагается, что в производстве пеноматериалов могут быть получены пенопласты, более прочные, чем дерево, и их прочность можно повысить путем использования приведенных в настоящем изобретении способов упрочнения пеноматериалов. На фиг. 9 показано, что может потребоваться прочная внешняя оболочка или же пенопласты могут обладать механизмом самопроизвольного образования прочного пленочного покрытия, при этом пенопласт при отверждении формирует собственную прочную внешнюю оболочку.

Таким образом, настоящее изобретение хорошо подходит для выполнения поставленных задач и получения вышеуказанных преимуществ, а также преимуществ, которые обеспечивает настоящее изобретение. Предпочтительные варианты осуществления настоящего изобретение приведены в данном описании для иллюстрации, и многочисленные изменения и модификации настоящего изобретения должны быть очевидны специалистам. Подобные изменения и модификации соответствуют сущности настоящего изобретения, которая определяется формулой изобретения.

Реферат

Изобретение относится к способу получения структур, внутри составной матрицы которых находится конструкционный заполнитель. Техническим результатом заявленного изобретения является увеличение несущей способности и повышение общей прочности композиционных материалов. Технический результат достигается способом изготовления экструдированного конструкционного элемента, который включает стадии, на которых осуществляют введение коротких, произвольным образом ориентированных волокон и по существу несжимаемый наполнитель в пеноматериал. Затем осуществляют экструзию пеноматериала через фильеру для получения удлиненного конструкционного элемента. 11 з.п. ф-лы, 16 ил., 14 табл.

Формула

введение коротких произвольным образом ориентированных волокон и, по существу, несжимаемый наполнитель в пеноматериал;

экструзию пеноматериала через фильеру для получения удлиненного конструкционного элемента.

экструзию конструкционного материала через фильеру с получением удлиненной конструкции, содержащей внутри себя пустоты;

заполнение пустот экструдированного конструкционного материала с пеноматериалом для получения упрочненного экструдированного композиционного конструктивного элемента.

определяют величину коэффициента теплового расширения конструкционного материала и

подбирают количество указанного наполнителя в пеноматериале для получения требуемой величины коэффициента теплового расширения пеноматериала по отношению к конструкционному материалу.

определение величины коэффициента теплового расширения конструкционного материала;

добавление подобранного количества наполнителя к пеноматериалу для получения требуемой величины коэффициента теплового расширения пеноматериала по отношению к конструкционному материалу.

Документы, цитированные в отчёте о поиске

Способ непрерывной экструзии с использованием отходов органических материалов

Способ получения однородной композиции из арамидных волокон и полимера, продукт из нее

Комментарии