Вспучивающаяся композиция покрытия - RU2664515C2

Код документа: RU2664515C2

Описание

Настоящее изобретение относится к жидкой вспучивающейся композиции, субстратам, покрытым упомянутой композицией, и к способу защиты конструкций от огня. Обуглившийся материал, образованный из покрытия по настоящему изобретению, обладает превосходными прочностными и теплоизоляционными свойствами. Следовательно, вспучивающаяся композиция покрытия имеет полезность в защите конструкций, таких как прибрежные (морские) сооружения, от огня, вызванного турбулентным горением углеводородов.

Применение стального каркаса в качестве способа строительства зданий является обычным делом. Значительная часть мирового производства стали идет на строительство зданий. Здания со стальным каркасом предоставляют много преимуществ по сравнению с традиционным способами строительства, но страдают от главного недостатка, а именно от того, что при возникновении пожара температура незащищенной стали быстро повышается до точки, где сталь "размягчается", теряет свою жесткость, а это нарушает целостность конструкции. С течением времени здание обрушится, но задолго до того, как это случится, изгибная деформация конструкции будет вызывать отваливание панелей обшивки, облицовки и прочего, которые могут быть соединены со стальным каркасом, что представляет значительную опасность для людей, пытающихся эвакуироваться из здания, и пожарных, пытающихся локализовать пожар.

Самый простой способ при попытке преодолеть вышеупомянутый недостаток стального каркаса заключается в том, чтобы некоторым образом изолировать сталь. Степень изоляции влияет на время, затрачиваемое на достижение точки, когда конструкция становится нестабильной, и различные оценочные характеристики устанавливаются при использовании официальных испытаний.

Вспучивающиеся покрытия используются во многих конструкциях для отсрочивания влияние нагрева при пожаре. Покрытие замедляет скорость повышения температуры субстрата, на который нанесено это покрытие. Таким образом, покрытие увеличивает период времени до того момента, когда конструкция будет терять свою форму под действием теплоты огня. Дополнительное время делает более вероятной ситуацию, когда пожарные смогут потушить пожар или, по меньшей мере, применить охлаждающую воду до того, как конструкция получит повреждения.

Вспучивание означает разбухание (увеличение объема/толщины) и обугливание. При воздействии теплоты/огня пожара, вспучивающееся покрытие образует толстый, пористый высокоизоляционный (невоспламеняемый) твердый пенный барьер на поверхности, которую оно покрывает.

Главным преимуществом этих вспучивающихся материалов по сравнению с различным другими доступными вариантами является то, что в нормальных условиях они практически не занимают место (обычные толщины покрытия составляют примерно 5 мм), и они дают пренебрежимо малую прибавку массе конструкции. Вспучивающиеся покрытия имеются в продаже в течение многих лет. Для большинства вспучивающихся покрытий требуется грунтовочный слой, один или несколько слоев вспучивающегося материала для наращивания необходимой толщины материала, и финальный (последний) слой для улучшения стойкости к атмосферным воздействиям. Существует потребность во вспучивающихся покрытиях, которые обеспечивают более твердые покрытия, с меньшим количеством слоев, и, которые менее легко подвергаются разрушению.

Традиционно применяемые вспучивающиеся покрытия, содержащие полимерное связующее, обычно также содержат следующие компоненты, которые могут вспучивать покрытие при воздействии теплоты/пламени огня: источник кислоты, обугливающий агент и вспучивающий агент.

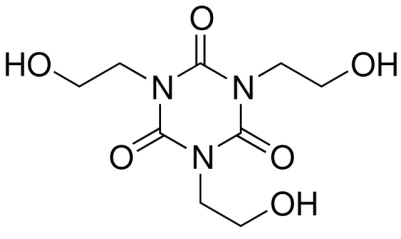

При подвергании обычно применяемого вспучивающегося покрытия воздействию огня или избыточной теплоты, источник кислоты разлагается с обеспечением кислоты. Обугливающий или образующий уголь агент (также называемый карбонизирующим) вступает в реакцию с кислотой с образованием карбонизованного обуглившегося материала. Примеры образующих уголь агентов включают, например, многоатомные спирты, такие как пентаэритрит или дипентаэритрит или их смесь. Карбонизованный обуглившийся материал получается при разложении многоатомного спирта. Вспучивающий агент вырабатывает невоспламеняющийся газ (обычно аммиак) при подвергании воздействию теплоты или пламени. Чаще всего используемые вспучивающие агенты представляют собой меламин и производные меламина. THEIC, который представляет собой трис-(2-гидроксиэтил)-изоцианурат, также является известным раздувающим агентом. Газ, выделяющийся из вспучивающего агента, предназначен для обеспечения расширения карбонизованного материала с образованием пеноматериала.

Вспучивающиеся покрытия следует отличать от огнестойких покрытий. Назначением огнестойкого или пламезадерживающего покрытия является снижение воспламеняемости и отсрочивание горения субстрата, который оно покрывает. Для чистого огнестойкого материала вспучивание не является необходимым или существенным. Поэтому, огнестойкие покрытия часто имеют сильно отличающийся состав относительно обычно применяемых вспучивающихся покрытий. Например, огнестойкие покрытия иногда содержат большие количества материалов (некоторых наполнителей и пигментов), которые предназначены для предотвращения прохождения языков пламени, но эти материалы вместе с тем ингибируют вспучивание покрытия.

Вспучивающиеся покрытия могут быть подразделены на категории согласно типу пожара, в отношении которого они предназначены обеспечивать защиту. Например, некоторые вспучивающиеся покрытия выполнены с возможность обеспечивать защиту от целлюлозных пожаров, другие выполнены с возможность обеспечивать защиту от углеводородного пламени.

Под защитой от целлюлозного пожара, авторы понимают покрытия, которые разработаны с тем, чтобы защищать элементы конструкции от воздействия целлюлозного пожара. Целлюлозный пожар представляет собой пожар, характеризующийся таким источником топлива, как древесина, бумага, текстильные материалы, и так далее. Эти горючие материалы типичны для современных коммерческих и инфраструктурных проектов Антропогенной Среды, обычно для архитектурных применений в Антропогенной Среде, включающих несущую стальную конструкцию, которая подвергается воздействию и изнутри и снаружи. Кривая испытания, отражающая стандартное течение целлюлозного пожара, достигает 500°С за приблизительно 5 минут и с течением времени поднимается до температуры, превышающей 1100°C [2012°F].

Под защитой от углеводородного пожара авторы понимают покрытия, которые были специально разработаны для защиты стальных конструкционных элементов от воздействия углеводородного пожара. Углеводородные пожары, или пожары на поверхности пролива, представляют собой пожары, которые происходят над участком пролива испаряющегося углеводородного горючего. Углеводородные пожары, как было обнаружено, являются чрезвычайно турбулентными и дают очень быстрый нагрев до примерно 1000°C за 5 минут, с повышением температуры после этого до 1100°C за короткий промежуток времени. Пожар на поверхности пролива может нарушать конструкционную целостность типичной стальной конструкции, используемой на объектах нефтяного и газового промысла, за считанные минуты. Пожары струйного горения составляют особую группу связанных с углеводородным горючим пожаров, возникающих в результате горения горючего, которое непрерывно высвобождается под высоким давлением (2 бара или более). Пожары струйного горения представляют значительный риск для прибрежных (морских) сооружений из-за сильных тепловых потоков и эродирующих сил, которые они производят.

Вспучивающиеся покрытия, которые защищают от углеводородного пожара, должны быть более прочными, более износостойкими, должны иметь более хорошую стойкость к атмосферным воздействиям, чем вспучивающиеся покрытия, которые защищают от целлюлозных пожаров. Кроме того, вспучивающиеся покрытия, которые защищают от углеводородного пожара, должны быть способны образовывать очень прочный обуглившийся материал с хорошей структурной целостностью и адгезией к субстрату, так чтобы он не разваливался на части и не отпадал от субстрата при подвергании воздействию сильных тепловых потоков и чрезмерных эродирующих сил углеводородного пожара.

В некоторых случаях, если вспучивающееся покрытие производит обуглившийся пеноматериал с неподходящей прочностью (относительно турбулентных сил углеводородного пожара), то к вспучивающейся композицией покрытия могут быть введены различные добавки, такие как наполнители, упрочняющие материалы на основе волокон, диоксида кремния, стекла, с целью повышения прочности обуглившегося материала. Однако, использование слишком большого количества добавок в традиционно применяемых композициях для вспучивающегося покрытия снижает количество разбухающего материала покрытия при подвергании воздействию чрезмерной теплоты/чрезмерного огня пожара, что приводит в результате к ухудшению его теплозащитной способности.

В других случаях, если вспучивающееся покрытие производит обуглившийся пеноматериал с неподходящей теплоизоляционной способностью, то вводят дополнительный вспучивающий агент, например, амино-функциональный вспучивающий агент, такой как мочевина, дициандиамин, меламин и производные меламина. Целью введения дополнительного вспучивающего агента является увеличение количества газа, который образуется во время процесса вспучивания, с тем, чтобы образовывался более вспененный (расширенный в объеме), менее плотный и более высокотемпературный изоляционный пеноматериал. Однако, обычно сильно вспененный пеноматериал имеет слабые прочность и адгезию.

Подытоживая вышесказанное, (i) вспучивающиеся покрытия, вырабатывающие хорошие прочные и плотные обуглившиеся материалы, которые являются достаточно прочными, чтобы выдерживать чрезмерные эродирующие силы углеводородного пожара, часто имеют слабую способность к теплоизоляции субстрата, который они покрывают, и (ii) вспучивающиеся покрытия, которые вырабатывают сильно вспененные обуглившиеся материалы, обладают хорошей теплозащитной способностью, при этом обуглившиеся материалы являются не достаточно прочными, чтобы выдерживать чрезмерные эродирующие силы углеводородного пожара.

Известное решение для обеспечения системы покрытия, которая предоставляет прочность, адгезию и хорошую теплоизоляцию, состоит в обеспечении системы покрытия, содержащей два слоя покрытия, которая описана в международной публикации WO96/03854. Система покрытия согласно WO96/03854 содержит первый слой покрытия, который образует жесткий карбонизирующийся обуглившийся пеноматериал, обладающий некоторой ударной вязкостью и плотностью, и второй слой покрытия, который образует изоляционный карбонизирующийся обуглившийся пеноматериал, обладающий плотностью, значение которой равно примерно половине значения плотности обуглившегося пеноматериала первого слоя покрытия. Первый слой предназначен для защиты субстрата от пролома/врезания и от прямого воздействия условий пожара (то есть обладает прочностью), а второй слой предназначен для обеспечения изоляции. Международная публикация WO96/03854, однако, не содержит сведения о том, как обеспечить одновременно и прочность и теплоизоляционные свойства с использованием одной композиции покрытия.

Существует потребность в некоторой (т.е. одной) вспучивающейся композиции покрытия, которая дает в результате покрытие, которое при подвергании воздействию теплоты вырабатывает обуглившийся материал, одновременно обладающий превосходной прочностью и обеспечивающий превосходную теплозащиту, в силу чего он подходит для использования при турбулентных углеводородных пожарах.

Существует потребность в некоторой (одной) вспучивающейся композицией покрытия, которая дает в результате покрытие, которое при подвергании воздействию теплоты вырабатывает обуглившийся материал, одновременно обладающий превосходной прочностью и обеспечивающий превосходную теплозащиту, в той мере, в какой он подходит для использования в турбулентных углеводородных пожарах.

В данном документе предоставляется вспучивающаяся композиция покрытия, которая, при отверждении и затем при подвергании воздействию теплоты, вспучивается с образованием невоспламеняемого барьера, который одновременно является прочным и имеет хорошие пожарные характеристики (теплоизоляционные свойства) в той мере, в какой он подходит для защиты от углеводородных пожаров.

Композиция для покрытия по настоящему изобретению обеспечивает долговечную прочную, износостойкую, и стойкую к атмосферным воздействиям (к действию воды/коррозии) пленку с хорошей адгезией. При подвергании воздействию теплоты, покрытие, образованное из композиции по настоящему изобретению, образует покрытие, имеющее достаточную прочность в той мере, в какой при этом не требуются упрочняющие материалы, такие как сетчатый материал.

Дополнительным преимуществом является то, что композиция для покрытия легко наносится и при отверждении имеет хорошую адгезию к субстрату в той мере, в какой она может быть применена без упрочняющего сетчатого материала. Поскольку покрытие может быть нанесено и использовано без сетчатого материала, то композиция для покрытия может быть нанесена более быстро.

Жидкая композиция для покрытия по настоящему изобретению преимущественно может быть нанесена обычно применяемыми способами, как, например, посредством щетки, наливом, безвоздушным распылением или посредством шпателя.

При подвергании вспучивающегося покрытия по настоящему изобретению воздействию теплоты, в ходе реакции между источником фосфорной кислоты или сульфоновой кислоты, источником борной кислоты и отвержденным(-ыми) органическим(-ими) полимером(-ами) образуются газы.

Эти газы действуют в качестве вспучивающего агента со вспениванием карбонизованного обуглившегося материала. Неожиданно, авторы изобретения обнаружили, что при введении в композицию для покрытия по настоящему изобретению чаще всего используемых вспучивающих агентов, включающих в себя меламин, производные меламина и производные изоцианурата, имеет место снижение теплозащиты или наблюдается отсутствие улучшения теплозащиты, обеспечиваемой обуглившимся материалом, и наблюдается ухудшающий эффект в отношении прочности обуглившегося материала и адгезии обуглившегося материала к субстрату. Снижение прочности обуглившегося материала и адгезии обуглившегося материала приводит к отсоединению обуглившегося материала от субстрата и к растрескиванию, что дополнительно снижает теплозащиту, предоставляемую обуглившимся материалом. Таким образом, авторы изобретения обнаружили, что необходимо, чтобы композиция содержала минимально возможное количество компонентов этих типов, и предпочтительно вовсе не содержала ни один из этих компонентов.

Введение добавок, таких как наполнители, упрочняющие материалы на основе волокон, стекла, в композицию для покрытия, как можно было бы ожидать, улучшает прочность обуглившегося материала, но одновременно с тем согласно ожиданиям снижает количество вспучивающегося материала покрытия и ухудшает теплозащитную способность обуглившегося материала. Неожиданно, при введении в композицию для покрытия по настоящему изобретению стекловолокна такое ухудшение не наблюдается; в противоположность тому, обуглившийся материал имеет как превосходную теплозащитную способность, так и прочность.

Превосходные свойства композиции для покрытия по настоящему изобретению обусловлены конкретными сочетанием и количествами компонентов, определяемыми в данном документе. Жидкая вспучивающаяся композиция покрытия по настоящему изобретению содержит следующие компоненты:

(a) 25,0-75,0 об. % одного или более органического(-их) термоотверждающегося(-ихся) полимера(-ов) и одного или более отверждающего(-их) агента(-ов) для органического(-их) термоотверждающегося(-ихся) полимера(-ов),

(b) 1,0-70,0 об. % источника фосфорной или сульфоновой кислоты,

(c) 6,0-60,0 об. % источника борной кислоты,

(d) 0-2,0 об. % меламина или производных меламина,

(e) 0-1,0 об. % одного или более производного(-ых) изоцианурата,

где % объемный вычисляется в расчете на общий объем нелетучих компонентов в композиции для покрытия.

Если не установлено иначе, все значения % объемных (% об.), устанавливаемые в данном документе, вычисляются в расчете на общий объем нелетучих компонентов в композиции для покрытия при комнатной температуре (25°C). Располагая информацией о массе и удельной плотности компонента можно вычислить объем каждого компонента.

Нелетучие компоненты в композиции для покрытия представляют собой компоненты, которые присутствуют в покрытии после отверждения композиции для покрытия. Для осуществления целей этого изобретения, как правило, нелетучие компоненты имеют температуру кипения, равную более 150°C при давлении в 1 атмосферу. Растворитель в композиции для покрытия, который не присутствует в пленке покрытия, не является нелетучим компонентом.

Под подверганием воздействию теплоты, предпочтительно авторы изобретения имеют в виду подвергание воздействию температур, имеющих значение около 150°C и выше (например, 250°C), обычно при пожаре.

Предпочтительно, органические термоотверждающиеся полимеры не содержат полисилоксан.

Например, вспучивающаяся композиция покрытия может содержать 35,0-65,0 об. % компонента (a), предпочтительно 50,0-65,0 об. % компонента (a).

Например, вспучивающаяся композиция покрытия может содержать 1,0-50,0 об. % компонента (b), предпочтительно 5,0-25,0 об. % компонента (b).

Например, вспучивающаяся композиция покрытия может содержать 6,0-50,0 об. % компонента (c), предпочтительно 10,0-50,0 об. %, более предпочтительно 10,0-25,0 об. % компонента (c).

В частности, вспучивающаяся композиция покрытия может содержать всего 0-2,0 об. % упомянутого(-ых) меламина или производных меламина (d) и других амино-функциональных вспучивающих агентов, выбираемых из дициандиамида, мочевины и ее производных (f).

Органический термоотверждающийся полимер в соответствии с (a) может содержать по меньшей мере одну из следующих функциональных групп: эпоксигруппу, аминогруппу, сложноэфирную группу, винильную группу, винил-сложноэфирную группу, амидную группу, уретановую группу, меркаптановую группу, группу карбоновой кислоты, акрилоильную группу, метакрилоильную группу, изоцианатную группу, алкоксисилильную группу, ангидридную группу, гидроксильную группу, алкоксигруппу и политиольную группу.

Примером органического термоотверждающегося полимера в соответствии с (a) является эпоксидная смола. Пример отверждающего агента в соответствии с (a) выбирают из отверждающего агента, функционализированного аминогруппой, тиольной группой, группой карбоновой кислоты, ангидридной группой и/или спиртовой группой. Предпочтительно органический термоотверждающийся полимер в соответствии с (a) представляет собой эпоксидную смолу, а отверждающий агент в соответствии с (a) выбирают из отверждающего агента, функционализированного аминогруппой, тиольной группой, группой карбоновой кислоты, ангидридной группой и/или спиртовой группой.

Компонент (c) может быть предпочтительно выбран из одного или более веществ из следующего: борной кислоты; солей борной кислоты, таких как пентаборат аммония, борат цинка, борат натрия, борат лития, борат алюминия, борат магния и; боросиликатов. Наиболее предпочтительно, (c) представляет собой пентаборат аммония или борную кислоту.

Борная кислота, как известно, обладает вспучивающим действием. Например, и в патенте US 3,934,066 и в международной публикации WO 2010/054984 упоминается то, что борная кислота может быть использована в качестве вспучивающего агента. Многие другие вспучивающие агенты, включающие в себя меламин и мочевину, также упоминаются и приводятся в качестве примера в патенте US 3,934,066 и в международной публикации WO 2010/054984. Однако оба раскрытия не предлагают композицию для вспучивающегося покрытия, составленную, по меньшей мере, с 6,0% об. борной кислоты в комбинации с другими заявляемыми компонентами, и очень небольшим количеством других конкретных вспучивающих агентов, включающих в себя меламин, и не предлагают то, что покрытие из этой композиции для покрытия, могло бы иметь превосходную прочность и предоставить превосходную теплозащиту в той мере, в какой оно подходит для защиты от углеводородных пожаров.

Необязательно, вспучивающаяся композиция покрытия может содержать всего 0-2,0 об. % упомянутого(-ых) меламина или производных меламина (d), упомянутых других амино-функциональных вспучивающих агентов, выбираемых из дициандиамида, мочевины и ее производных (f), и других вспучивающих агентов (g), где упомянутые другие вспучивающие агенты (g) выбирают из вспениваемого графита, сульфаминовой кислоты и солей вольфрамовой кислоты (таких как вольфрамат натрия), и их производных.

Необязательно, вспучивающаяся композиция покрытия может содержать стекловолокна.

Композиция для покрытия также может необязательно содержать один или более источник(-ов) металлических и/или металлоидных ионов. Например, один или более источник(-ов) металлических и/или металлоидных ионов может(-гут) присутствовать в количестве 5-60 об. %. Примеры одного или более источника(-ов) металлических или металлоидных ионов (c), которые могут быть выбраны, включают одно или более веществ из следующего: оксиды металлов, оксиды металлоидов, гидроксиды металлов, гидроксиды металлоидов, карбонаты металлов, карбонаты металлоидов, бикарбонаты металлов, фосфаты металлов, хлориды металлов, сульфаты металлов, нитраты металлов, силикаты металлов, и бораты металлов, и их комплексы.

Металл в источнике металлических или металлоидных ионов может быть выбран из Al, Si, Ti, Al, B, Zn, Cu, Mg, Na or Ca. Один или более источник(-ов) металлического(-их) или металлоидного(-ых) иона(-ов) может(-гут) представлять собой одно или более веществ, выбранных из TiO2, ZnO, ZnPO4, Al(OH)3, Al2O3, AlPO4, Kaolin, MgO, MgPO4 or ZrO2.

В конкретном случае, таким образом, (a) может содержать эпоксидное связующее и амино-функциональный отверждающий агент, (b) может представлять собой источник фосфорной кислоты, и (c) может представлять собой одно или более веществ, выбранных из следующего: TiO2, ZnO, ZnPO4, Al(OH)3, Al2O3, AlPO4, Kaolin, MgO, MgPO4, or ZrO2.

Также в объем настоящего изобретения входит субстрат, покрытый композициями для покрытия, которые описаны в данном документе. Примеры субстратов включают, металлические субстраты, например, стальные и алюминиевые субстраты, и композиционные материалы, например, армированный стекломатериалом пластик (GRP). Поскольку одним преимуществом этой композиции для покрытия является то, что покрытия, получаемые из нее, имеют значительную прочность в той мере, в какой они не растрескиваются или не отслаиваются от субстрата в том случае, когда не используют армирующий сетчатый материал, даже при возникновении турбулентного углеводородного пожара, другой вариант осуществления настоящего изобретения составляет субстрат, покрытый композициями для покрытия, которые описаны в данном документе, где Покрытый субстрат не содержит армирующий сетчатый материал.

Также в объем настоящего изобретения входит способ осуществления защиты конструкций, таких как прибрежные (морские) сооружения, объекты нефтяного и газового промысла, наземные сооружения, как, например, установки для разделения сырой нефти и сооружения химического производства и дорогостоящие инфраструктурные здания (HVI), от пожара и огня, путем:

- покрытия конструкции вспучивающейся композицией покрытия, определяемой в данном документе (например, посредством щетки, наливом, распылением или посредством шпателя), необязательно без сетчатого материала, и

- обеспечения отверждения композиции для покрытия, предпочтительно при температуре окружающей среды (например, от -5 до 50oC).

Композиция для покрытия, применяемая в способе, является жидкостью.

Органический(-ие) термоотверждающийся(-иеся) полимер(ы) и отверждающий(-ие) агент(ы) (a)

Композиция для покрытия по настоящему изобретению содержит один или более органический(-их) термоотверждающийся(-ихся) полимер(-ов) и отверждающий(-ие) агент(-ы) для органического(-их) термоотверждающегося(-ихся) полимера(-ов). Предпочтительно органический(-ие) термоотверждающийся(-иеся) полимер(-ы) не содержит(-ат) полисилоксановую цепь. Органический термоотверждающийся полимер и отверждающий агент могут отверждаться с образованием покрытия на поверхности.

Полисилоксановая цепь определяется как структура, имеющая главную цепь Si-O с органическими боковыми группами, прикрепленными к атомам кремния через углеродный или гетероатомный мостик, где, по меньшей мере, часть атомов кремния присоединена к одному, двум, или трем атомам кислорода. Полисилоксановая цепь может иметь линейную, разветвленную, лестничную и/или каркасную структуру. Полисилоксановая цепь также включает соединения-предшественники для упомянутой полисилоксановой цепи.

Таким образом, предпочтительно органический термоотверждающийся полимер не представляет собой полиорганосилоксан, например, полисилоксан с органическими боковыми группами, например, C1-C10 алкильными (метил, этил, фенил) группами, амино- и эпокси-группами.

Органический термоотверждающийся полимер имеет органическую природу. Под органической природой, авторы изобретения подразумевают, что полимерная система содержит углерод. По определению, таким образом, органический полимер не может содержать исключительно полимерные или олигомерные неорганические силикатные структуры, например, силикат натрия или калия. Кроме того, покрытия, где связующее представляет собой исключительно силикат щелочного металла, вымывается водой и не может обеспечивать износостойкую/стойкую к атмосферным воздействиям (к действию воды/коррозии) пленку, подходящую для защиты от углеводородных пожаров.

Органический термоотверждающийся полимер, однако, может содержать гетероатомы, и может, например, содержать алкоксисилил-функциональные группы. Поскольку органический термоотверждающийся полимер содержит углерод, дополнительная обугливающая добавка не является необходимым компонентом композиции для покрытия.

Органический термоотверждающийся полимер может представлять собой единственный органический термоотверждающийся полимер или смесь из двух или более различных органических термоотверждающихся полимеров.

Органический термоотверждающийся полимер может содержать одну или более из следующих функциональных групп: эпоксигруппу, аминогруппу, сложноэфирную группу, винильную группу, винил-сложноэфирную группу, амидную группу, уретановую группу, меркаптановую группу, группу карбоновой кислоты, акрилоильную группу, метакрилоильную группу, изоцианатную группу, алкоксисилильную группу, ангидридную группу, гидроксильную группу, алкоксигруппу и политиольную группу.

Органический полимер, подходящий для использования в этой композиции, может представлять собой: эпокси-функционализированную смолу. Обычно, эпоксидная смола имеет среднечисловую молекулярную массу Mn в диапазоне от 300 до приблизительно 6000, предпочтительно 300-3000.

Подходящие эпокси-функционализированные смолы включают в себя (i) полиглицидиловые простые эфиры, полученные из таких многоатомных спиртов как этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-бутиленгликоль, 1,5-пентандиол, 1,2,6-гексантриол, глицерин, триметилолпропан, бисфенол-А (продукт реакции конденсации ацетона и фенола), бисфенол-F (продукт реакции конденсации фенола и формальдегида), гидрированный бисфенол-A, или гидрированный бисфенол-F, (ii) полиглицидиловые простые эфиры поликарбоновых кислот, полученные реакцией эпокси-соединения, такого как эпихлоргидрин, с алифатической или ароматической поликарбоновой кислотой, такой как щавелевая кислота, янтарная кислота, глутаровая кислота, терефталевая кислота, 2,6-нафталин-дикарбоновая кислота, или димеризованная линолевая кислота, (iii) эпоксидированные олефин-ненасыщенные алициклические вещества, такие как эпоксидированные алициклические простые эфиры и сложные эфиры, (iv) эпоксидные смолы, содержащие оксиалкилированные группы, (v) эпоксидированные новолачные смолы, которые получены реакцией эпигалогенгидрина (например, эпихлоргидрина) с продуктом реакции конденсации альдегида с одноатомным фенолом или многоатомным фенолом (например, продуктом реакции конденсации фенолформальдегида), и (vi) их смеси.

Эпокси-функциональная смола предпочтительно имеет эпокси-эквивалентный вес в диапазоне от 100 до 5000, более предпочтительно, 160-1000 г/экв.

Промышленно получаемые эпоксидные смолы включают в себя, например, DER 331™ (Dow Chemicals) and Epikote 828™ (Momentive Performance Chemicals).

Другие подходящие смолы включают в себя винил-сложноэфирные смолы, например, (мет)акрилатные смолы, винил-функционализированные смолы, например, винил-функционализированные полисилоксаны, и ненасыщенные сложные полиэфиры, полиуретаны, алкиды, и алкоксисилил-функционализированные органические смолы, или их комбинации.

Вспучивающаяся композиция покрытия по настоящему изобретению на основе органических термоотверждающихся полимеров, не только вырабатывают прочные обуглившиеся материалы с превосходной теплозащитной способностью, но и покрытия сами по себе могут также иметь хорошие прочность пленки, стойкость к атмосферным воздействиям и коррозии. Кроме того, можно составить композиции для покрытия по настоящему изобретению с термоотверждающимися полимерами, имеющими низкое содержание летучих органических соединений (VOC), например, менее 250 г/л, предпочтительно менее 100 г/л, и наиболее предпочтительно менее 50 г/л. Содержание летучих органических соединений (VOC) может быть определено согласно способу стандарта ISO11890-2. Если композицию для покрытия поставляют в форме 2-упаковочной композиции, значения VOC относятся к содержанию летучих соединений обеих упаковок при смешении в соответственном соотношении. В противоположность тому, термопластичные полимеры, как правило, вводятся в состав со сравнительно большим количеством растворителя, поскольку для осуществления влияния на затвердение пленки покрытия необходимо испарение растворителя. Наличие более низкого значения VOC является преимущественным не только ввиду более слабого воздействия на окружающую среду, но и, как предполагают авторы изобретения, ввиду улучшения механических свойств и снижения воспламеняемости пленки покрытия. Не желая быть связанными теорией, авторы изобретения предполагают, что это обусловлено тем, что использование меньшего количества растворителя снижает вероятность того, что растворитель окажется захваченным пленкой покрытия по мере затвердевания пленки. Захваченный в покрытии органический растворитель может сказаться на механических свойствах пленки покрытия и также на повышении его воспламеняемости. В дополнение к тому, низкое значение VOC позволяет наносить композицию для покрытия с большими толщинами, не вызывая при этом связанных с удерживанием растворителя проблем с краской на основе растворителя.

Вспучивающаяся композиция покрытия также содержит отверждающий агент для отверждения органического термоотверждающегося полимера. Выбор отверждающего агента особым образом не ограничивается, за исключением того, что он должен содержать функциональные группы, которые способны вступать в реакцию с функциональными группами органического термоотверждающегося полимера, тем самым влияя на сшивание/отверждение. Определение подходящего отверждающего агента соответствует средней квалификации и обычным знаниям специалиста, который составляет композиции для покрытия.

Если композиция для покрытия представляет собой композицию для покрытия, которая может отверждаться при температуре окружающей среды (температура окружающей среды = -5-50°C), то отверждающий агент содержит функциональные группы, способные вступать в реакцию с функциональными группами органического термоотверждающегося полимера при температуре окружающей среды.

Например, если органический термоотверждающийся полимер представляет собой эпоксидную смолу, то подходящий отверждающий агент мог бы содержать следующие функциональные группы: амины (например, первичный амин, вторичный амин, и третичный амин/отверждающие агенты имидазольного типа), тиолы, карбоновые кислоты, ангидриды и спирты, как, например, фенолы. Подходящие примеры включают отверждающие агенты на основе фенольной смолы, отверждающие агенты на основе полиамина, отверждающие агенты на основе политиола, отверждающие агенты на основе полиангидрида и отверждающие агенты на основе поликарбоновых кислот.

Примерами отверждающих агентов на основе фенольной смолы являются фенольная новолачная смола, бисфенольная новолачная смола и поли-пара-винилфенол.

Примеры отверждающих агентов на основе полиамина включают диэтилен-триамин, триэтилен-тетрамин, тетраэтилен-пентамин, дициандиамид, полиамидо-амин, полиамидную смолу, кетиминовые соединения, изофорон-диамин, мета-ксилен-диамин, мета-фенилен-диамин, 1,3-бис(аминометил)циклогексан, бис(4-аминоциклогексил)-метан, N-аминоэтил-пиперазин, 4,4'-диаминодифенил-метан, 4,4'-диамино-3,3'-диэтил-дифенил-метан, и диаминодифенил-сульфон, феналкамин, основания Манниха. Могут быть использованы отверждающие агенты технического сорта, выбранные из любых этих полиаминов. Также могут быть использованы продукты присоединения (аддукты) любых из этих полиаминов. Такие продукты присоединения могут быть получены реакцией амина с подходяще реакционноспособным соединением, таким как эпоксидная смола. Это будет снижать содержание свободного амина в отверждающем агенте, что сделает его более подходящим для использования в условиях низкой температуры и/или высокой влажности.

Примеры отверждающих агентов на основе поликарбоновых кислот включают фталевый ангидрид, тетрагидрофталевый ангидрид, метилтетрагидрофталевый ангидрид, 3,6-эндометилентетрагидрофталевый ангидрид, гексахлор-эндо метилен-тетра-гидрофталевый ангидрид, и метил-3,6-эндометилен-тетрагидрофталевый ангидрид.

В одном варианте осуществления, (a) содержит эпоксидную смолу, и амино-функциональный отверждающий агент. Преимущественно, этот вариант осуществления может подвергаться отверждению в условиях окружающей среды (например, при температуре от -5 до 50°C при 50%-ной относительной влажности “RH”).

Если композиция для покрытия содержит отверждающий агент, то он обычно используется в количестве, при котором стехиометрическое соотношение реакционноспособных групп в отверждающем агенте к реакционноспособной группе в органической термоотверждающейся смоле составляет от 0,4 до 1,5:1, предпочтительно 0,5-1,3:1. Например, если органический термоотверждающийся полимер представляет собой эпоксидную смолу, а отверждающий агент является амин-функционализированным, то стехиометрическое соотношение активного водорода в амин-функционализированном отверждающем агенте к эпоксигруппе в эпоксидной смоле составляет от 0,4 до 1,5:1, предпочтительно 0,6-1,2:1.

Композиция для покрытия согласно всем вариантам осуществления по настоящему изобретению содержит от 35,0 до 65,0% об., предпочтительно от 50,0 до 65,0% об. органического термоотверждающегося полимера и отверждающего агента для органического термоотверждающегося полимера.

Источник фосфорной или сульфоновой кислоты (b)

Источником фосфорной или сульфоновой кислоты является один или более компонент(-ов), которые способны вырабатывать фосфорную или сульфоновую кислотупри подвергании воздействию теплоты. Примеры таких источников включают натриевые, калиевые или аммониевые соли фосфорной или сульфоновой кислоты, например, полифосфат аммония (APP), фосфат моноаммония, фосфат диаммония, фосфат калия (как, например, триполифосфат калия), фосфат натрия, пара-толуолсульфоновую кислоту, сульфат аммония, сульфат калия и сульфат натрия. Предпочтительные источники включают полифосфат аммония (APP) и пара-толуолсульфоновую кислоту.

Под подверганием воздействию теплоты, обычно подразумевается подвергание воздействию температур, равных приблизительно 150°C и выше, обычно в случае возникновения пожара.

Подходяще, композиция для покрытия содержит источник фосфорной кислоты. Предпочтительным источником кислоты является полифосфат аммония, который доступен для приобретения под наименованием Exolit AP422™ в Clariant.

При подвергании покрытия, полученного из композиции для покрытия по настоящему изобретению, воздействию теплоты, обычно при пожаре, из источника кислоты вырабатывается фосфорная или сульфоновая кислота. Кислота, вырабатываемая источником кислоты, вступает в реакцию с полимером. Эта реакция придает вспучивающемуся покрытию обугливающую и раздувающую функции.

Композиция для покрытия содержит от 0,2 до 70,0% об. источника сульфоновой или фосфорной кислоты. Предпочтительно, объем источника сульфоновой или фосфорной кислоты находится в диапазоне от 5,0 до 70% об., от 10,0 до 50,0% об. или от 10,0 до 25,0% об.

Во избежание неопределенности, выраженный в %-ах объем источника сульфоновой или фосфорной кислоты составляет объем всего источника кислоты (т.е. объем полифосфата аммония), а не объем кислоты, которая вырабатывается источником (т.е. не объем фосфорной кислоты).

Источник борной кислоты (c)

Композиция для покрытия по изобретению содержит 0,2-60,0 об. % источника борной кислоты. Предпочтительно композиция для покрытия содержит 6-50,0 об. % источника борной кислоты и более предпочтительно 10,0-25,0 об. % источника борной кислоты.

Источник борной кислоты может быть выбран, например, из одного или более веществ из следующего: борной кислоты, солей борной кислоты, таких как пентаборат аммония, борат цинка, борат натрия, борат лития, борат алюминия, борат магния, и боросиликатов.

Предпочтительными источниками борной кислоты являются пентаборат аммония и борная кислота.

0-2,0 об. % меламина или производных меламина (d)

Композиция для покрытия может содержать меламин или производные меламина, но только в количестве максимально до 2,0 об. %.Предпочтительно композиция для покрытия не содержит меламин или производные меламина.

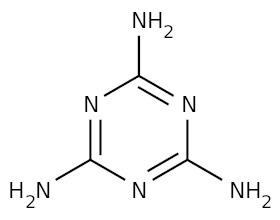

Меламин имеет следующую химическую структуру:

Производные меламина хорошо известны в данной области. Производные меламина могут, например, представлять собой соль меламина (например, цианурат меламина) или содержать такую же структуру, которая показана выше, за исключением того, что, по меньшей мере, один из водородов на аминогруппах, прикрепленных к ароматическому кольцу, замещен необязательно замещенной алкильной, алкенильной или арильной группой. Производные меламина включают, например, меламин-формальдегид, метилолированный меламин, гексаметоксиметилмеламин, монофосфат меламина, ди-меламин-фосфат, бифосфат меламина, полифосфат меламина, пирофосфат меламина, димеламин фосфат, и меламин-цианурат, гексаметоксиметил-меламин, мелам (1,3,5-триазин-2,4,6-триамин-н-(4,6-диамино-1,3,5-триазин-2-ил), мелем (-2,5,8-триамино 1,3,4,6,7,9,9b-гептаазафенален) и мелон (поли[8-амино-1,3,4,6,7,9,9b-гептаазафенален-2,5-диил)имино.

В некоторых вариантах осуществления, композиция для покрытия содержит небольшое количество или вовсе не содержит дополнительные амино-функциональные вспучивающие агенты. Амино-функциональный вспучивающий агент представляет собой соединение, содержащее функциональную аминогруппу (NHR2, где R=алкил или H), которая может придавать раздувающую функцию отвержденному покрытию при подвергании отвержденного покрытия воздействию теплоты (обычно при температуре около 250°C, обычно при подвергании отвержденного покрытия воздействию пожара).

Например, вспучивающаяся композиция покрытия может содержать всего 0-2,0 об. % упомянутого(-ых) меламина или производных меламина (d) и других амино-функциональных вспучивающих агентов, выбираемых из дициандиамида (NC-NH-C(NH)NH2), мочевины (CO(NH2)2) и ее производных (f).

Примеры производных мочевины включают, например, N-алкилмочевины, такие как метилмочевина, N,N′-диалкилмочевины, такие как диметилмочевина, и N,N,N′-триалкилмочевины, такие как триметилмочевина, гуанилмочевину, фосфат гуанилмочевины, формамид аминомочевину, гуанилмочевину фосфат, 1,3-диаминомочевину, бимочевину и тому подобное.

Авторы настоящего изобретения, следовательно, ведут поиск снижения или предпочтительно устранения необходимости присутствия амино-функциональных вспучивающих агентов, таких как вспучивающие агенты, выбираемые из мочевины, дициандиамида, меламина и его производных, в композиции для покрытия.

Предпочтительно композиция для покрытия не содержит (то есть 0% об.) или практически не содержит амино-функциональные вспучивающие агенты, выбираемые из мочевины, дициандиамина, меламина и его производных.

Вспучивающаяся композиция покрытия может содержать всего 0-2,0% об. (d) и другие амино-функциональные вспучивающие агенты.

Примерами других амино-функциональных вспучивающих агентов являются глицин, или аминофосфат, например, полифосфат аммония, азодикарбонамид, 4,4-оксибис (бензол сульфонил гидразид), пара-толуол гидразид, пара-толуол сульфонилсемикарбазид, динитрозопентаметилентетрамин, 5-фенилтетразол, диазоаминобензол. Приведенные выше вещества высвобождают газообразный азот при их разложении под воздействием теплоты.

Вспучивающаяся композиция покрытия может содержать всего 0-2,0 об. % (d), (f) и других вспучивающих агентов (g), где упомянутые другие вспучивающие агенты (g) выбирают из расширенного графита, сульфаминовой кислоты и солей фольфрамовой кислоты, таких как вольфрамат натрия, и их производных.

Неожиданно обнаружено, что обуглившийся материал, образованный из композиции для покрытия по настоящему изобретению, является более прочным и более твердым, чем в случае традиционно применяемых композиций для вспучивающегося покрытия, которые содержат намного большее количество меламина или производных меламина (или других вспучивающих агентов, в частности амино-функциональных вспучивающих агентов). Покрытия по настоящему изобретению обеспечивают в особенности хорошую теплозащиту субстрату с покрытием. Эти покрытия не растрескиваются в случае углеводородного пожара, и, к удивлению, могут быть использованы без армирующего сетчатого материала, в отличие от обычно применяемых вспучивающихся покрытий, доступных в настоящее время для приобретения, которые могут отслаиваться от субстрата при использовании без сетчатого материала. Причины, обусловливающие это явление, не ясны. По-видимому, существует некоторый вид особого упрочняющего взаимодействия между источником борной кислоты (с) и источником фосфорной или сульфоновой кислоты (b), обеспечивающее дополнительную (повышенную) прочность структуре покрытия, но это упрочняющее взаимодействие нарушается, если присутствует меламин или производные меламина.

Производные изоцианурата (e)

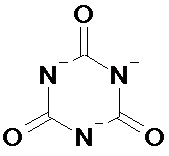

Композиция для покрытия может содержать одно или более производных изоцианурата, но только в количестве максимально вплоть до 1,0% объемного. Производные изоцианурата известны в данной области, и, как известно, обладают раздувающей функцией. Производные изоцианурата содержат, по меньшей мере, один изоцианурат-ион, имеющий следующую структуру:

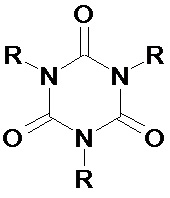

Атомы азота изоцианурат-иона являются нейтрализованными в результате образования ковалентной связи, обычно с катионными остатками алкилов и алкенилов, которые могут быть необязательно замещены гетероатомами, такими как O, N и S, и/или гидроксильными, эпоксидными, галогенидными (Cl, Br, I) и/или изоцианатными группами. Производные изоцианурата могут, таким образом, содержать структуру, показанную ниже:

R может, таким образом, быть одинаковым или различным и может быть выбран из линейных, разветвленных или циклических алкильных или алкенильных групп, необязательно замещенных гетероатомами, такими как O, N и S, и гидроксильными, эпоксидными, галогенидными (Cl, Br, I) и/или изоцианатными группами. Обычно каждый R содержит от 1 до 20 углеродов, чаще, от 1 до 5 углеродов.

Примером является THEIC, который представляет собой трис-(2-Гидроксиэтил)-изоцианурат, который показан ниже:

Предпочтительно композиция для покрытия не содержит производные изоцианурата.

Необязательный: Источник ионов Металлов и/или ионов Металлоидов

Вспучивающаяся композиция покрытия может содержать один или более источников ионов металлов и/или ионов металлоидов. Например, вспучивающаяся композиция покрытия может содержать 1-60% об. одного или более источника(-ов) ионов металлов и/или металлоидов. Предпочтительно, объем источника ионов металлов/металлоидов находится в диапазоне от 1 до 50% об., от 1 до 40% об., от 1 до 30% об., от 5-60% об., от 5-50% об., от 5-40% об., от 5-30% об., от 5 до 20% об. и/или от 5 до 12% об.

Необязательно, источник ионов металлов может быть выбран из одного или более веществ из следующего: оксидов металлов, оксидов металлоидов, гидроксидов металлов, гидроксидов металлоидов, карбонатов металлов, бикарбонатов металлов, фосфатов металлов, хлоридов металлов, сульфатов металлов, нитритов металлов, боратов металлов и их комплексов.

Предпочтительно источник ионов металлов содержит один или более металлов, выбираемых из: Al, Ti, Al, Zn, Cu, Zr, Mg, Na или Ca. Предпочтительно источник ионов металлоидов содержит один или более металлоидов, выбираемых из Si или B.

Оксиды металлов и оксиды металлоидов представляют собой соединения, в которых атомы металла/металлоида связаны с кислородом. Простые оксиды металлов имеют только один тип иона металла, который связывается с оксид-ионом (O2-) в пропорции, уравновешивающей заряды на ионе металла. Простые оксиды металлоидов имеют только один тип иона металлоида, который связывается с оксид-ионом (O2-) в пропорции, уравновешивающей заряды на ионе металлоида. Например, ион меди Cu+, ион магния Mg2+, ион алюминия Al3+ и ион кремния Si4+ соединяются с оксид-ионом O2- с образованием Cu2O (куприта), MgO (периклаза), Al2O3 (корунда) и SiO2 (кремнезема). Смешанные оксиды металлов содержат более одного типа иона металла, где примерами являются MgAl2O4 (шпинель) и FeTiO3 (ильменит).

Подходящими источниками оксидов металлов, которые могут быть использованы как таковые или в комбинации в композициях по настоящему изобретению, являются: Al2O3, TiO2, ZnO, ZrO2,SiO2, MgO, силикат алюминия (иногда называемый каолином) и белая фарфоровая глина. Подходящий источник оксида металлоида включает диоксид кремния (SiO2).

Если TiO2 является единственным источником иона металла в вспучивающейся композиции покрытия, то он может присутствовать в количестве, составляющем более 8,0% об.

Гидроксиды металлов содержат связи металл-гидроксигруппа, и гидроксиды металлоидов содержат связи металлоид-гидроксигруппа. Гидроксиды металлов и металлоидов иногда также содержат связи металл/металлоид-кислород.

Простые гидроксиды металлов/металлоидов содержат один тип иона металла или металлоида, который связан с гидроксид-ионом (OH-) и необязательно также с оксид-ионом (O2-), в пропорции, компенсирующей заряды на ионе металла/металлоида. Смешанные гидроксиды металлов/металлоидов содержат более одного типа иона металла и/или металлоида, где ионы металлов/металлоидов являются связанными с гидроксид-ионами (OH-) и необязательно также с оксид-ионами (O2-), в пропорции, компенсирующей заряды на ионах металлов.

Особенно подходящим гидроксидом металла для использования в настоящем изобретении является Al(OH)3.

Карбонаты металлов, бикарбонаты металлов, фосфаты металлов, хлориды металлов, сульфаты металлов, нитраты металлов и бораты металлов представляют собой соединения, в которых атомы металла связаны с карбонат-, бикарбонат-, хлорид-, сульфат-, нитрат- и борат-ионами, соответственно. В этих соединениях, ионы металла связаны с вышеперечисленными функциональными ионами в пропорции, компенсирующей заряды на ионе металла. Они могут содержать один или более различных типов ионов металлов. Эти соединения известны специалистам в данной области. Например, источники фосфатов металлов включают AlPO4 и MgPO4.

Источник атомов металла/металлоида также может представлять собой комплекс, содержащий ионы металлов/металлоидов, связанные с двумя или более противоионами, выбранными из следующих противоионов: оксид-, гидроксид-, карбонат-, бикарбонат-, хлорид-, сульфат-, нитрат- и борат-ионов.

Предпочтительные источники ионов металлов, для использования в настоящем изобретении включают одно или более соединений, выбираемых из TiO2, ZnO, ZnPO4, Al(OH)3, Al2O3, AlPO4, Каолин (алюмосиликат), MgO, MgPO4, ZrO2.

Во избежание неопределенности, выраженный в %-ах объем источника ионов металлов/металлоидов составляет объем всего источника ионов металлов/металлоидов (т.е. объем TiO2), а не объем иона(-ов) металла, получаемый из источника (т.е. не объем Ti).

Необязательные: карбонизирующие агенты

Органический термоотверждающийся полимер, находясь в отвержденном покрытии и подвергаясь воздействию теплоты (пожара), действует как карбонизирующая добавка в результате взаимодействия с кислотой с образованием карбонизованного обуглившегося материала. Дополнительные карбонизирующие агенты, следовательно, не являются необходимыми, но могут быть включены в композицию для вспучивающегося покрытия, при желании. Примеры подходящих источников дополнительного углеродного материала включают пентаэритрит, дипентаэритрит, поливиниловый спирт, крахмал, целлюлозный порошок, углеводородные смолы, хлорпарафины, и фосфатированные пластификаторы.

Необязательные: добавки-ускорители

Вспучивающаяся композиция покрытия также может содержать добавки-ускорители, известные в ускорении реакции отверждения между эпоксидной смолой и отверждающим агентом.

Примеры добавок-ускорителей, известных в ускорении реакции отверждения между эпоксидной смолой и отверждающим агентом, включают следующие спирты, фенолы, карбоновые кислоты, сульфоновые кислоты, и соли:

Спирты: этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, трет-бутанол, бензиловый спирт, фурфуриловый спирт, и другие алкиловые спирты, пропандиол, бутандиол, глицерин и другие многоатомные спирты, триэтаноламин, три-изопропаноламин, диметиламиноэтанол и другие содержащие гидроксильную группу третичные амины.

Фенолы: Фенол, 2-хлорфенол, 4-хлорфенол, 2,4-дихлорфенол, 2,4,6-трихлорфенол, 2-нитрофенол, 4-нитрофенол, 2,4-динитрофенол, 2,4,6-тринитрофенол, 2,4,6-три-(диметиламинометил)-фенол, 4-цианофенол, oрто-крезол, мета-крезол, пара-крезол, 4-этилфенол, 4-изопропилфенол, 2,4-диметилфенол, 3,5-диметилфенол, нонилфенол, эвгенол, изоэвгенол, карданол и другие алкилированные фенолы, 2,2’-дигидроксибифенил, 2,4’-дигидроксибифенил, 4,4’-дигидроксибифенол, бисфенол A, бисфенол F, катехол, 4-трет-бутил-катехол, резорцин, 4-гексилрезорцин, орсин, гидрохинон, нафталиндиол, антрациндиол, бифенилендиол и другие замещенные двухатомные фенолы, флороглюцин, флороглюцид, каликсарен, поли(4-винилфенол) и другие многоатомные фенолы.

Карбоновые кислоты: уксусную кислоту, пропановую кислоту, масляную кислоту, молочную кислоту, фенил-уксусную кислоту и другие алкил-карбоновые кислоты, малоновую кислоту, щавелевую кислоту, малеиновую кислоту, фумаровую кислоту и другие двухосновные кислоты или их сложные моноэфиры, бензойную кислоту, 4-трет-бутил-бензойную кислоту, салициловую кислоту, 3,5-дихлорсалициловую кислоту, 4-нитробензойную кислоту и другие ароматические кислоты.

Сульфоновые кислоты: метансульфоновую кислоту и другие алкил-сульфоновые кислоты, пара-толуолсульфоновую кислоту, 4-додецилбензолсульфоновую кислоту, и другие ароматические сульфоновые кислоты, нафталин-дисульфоновую кислоту, ди-нонил-нафталин-дисульфоновую кислоту и другие многоатомные сульфоновые кислоты.

Другие необязательные ингредиенты

Вспучивающаяся композиция покрытия по настоящему изобретению также может содержать другие компоненты, например, один тип или более растворителей, разбавителей, добавок для изменения вязкости расплава (как, например, гидрогенизированное касторовое масло), окрашивающих агентов (таких как сажа), волокон (как, например, керамическое волокно, стеклянное волокно, углеродное волокно, кремневолокнистый наполнитель), стеклянных микросфер, полых стеклянных микросфер, реологических модификаторов, пластификаторов, диспергаторов пигмента, стабилизаторов, разделительных средств для устранения прилипания при формовании, модификаторов поверхности, огнестойких добавок, антибактериальных средств, антиплесневых добавок, наполнителей низкой плотности, эндотермических наполнителей, промоторов карбонизации, флюсующих вспомогательных веществ, и выравнивающих средств.

Хотя в композиции могут присутствовать волокна, их присутствие не требуется для получения твердого обуглившегося материала.

Если волокна находятся в композиции для покрытия, то предпочтительно, что они соответствуют некоторым критериям, касающимся геометрических размеров. Волокна, в случае использования, предпочтительно имеют форму стержня, в том смысле, что они имеют один более длинный определяющий “длину” размер и два определяющих “ширину” размера, которые перпендикулярны длине. Волокна обычно имеют отношение между средней длиной и средней шириной, равное, по меньшей мере, 5, по меньшей мере, 10, например, по меньшей мере, 50.

Волокна могут быть введены в композицию для покрытия во время ее изготовления или могут быть смешаны с композицией для покрытия перед нанесением.

Такие волокна имеют среднюю “длину”, равную от 150 мкм до 8 мм, и среднюю “ширину”, равную 1-50 мкм.

Например, средняя длина может составлять от 150 мкм до 7 мм, более предпочтительно 3-7 мм.

Термин "средний" в том случае, когда используется в связи с длиной и шириной, указывает на то, что имеет место некоторое отклонение длины волокон в пределах распределения используемых волокон. Под средним следует понимать среднее среднечисловое значение. Длина и ширина волокна может быть измерена в результате проведения анализа оптического изображения с использованием прибора MorFi System (Анализатора MorFi).

Например, в композиции для покрытия могут быть использованы неорганические волокна. Примеры неорганических волокон включают карбидные волокна, такие как волокна из карбида кремния, волокна из карбида бора, волокна из карбида ниобия; нитридные волокна, такие как волокна из нитрида кремния; борсодержащие волокна, такие как волокна из бора, боридные волокна; кремнийсодержащие волокна, такие как кремнийорганические волокна, волокна на основе оксида алюминия-бора-диоксида кремния, E-стекловолокна (бесщелочные алюмоборосиликаты), C-стекловолокна (бесщелочные алюмоборосиликаты или алюмоборосиликаты с низким содержанием натронной извести), A-стекловолокна (щелочной силикат с натронной известью), S-стекловолокна, CEMFIL-стекловолокна, ARG-стекловолокна, минеральные стекловолокна, магний-оксидные волокна на основе нещелочных алюмосиликатов, кварцевые волокна, волокна из кремниевой кислоты, кремнеземные волокна, волокна с большим содержанием кварца, алюмооксидные волокна с большим содержанием кварца, алюмосиликатные волокна, волокна из силиката алюминия, магний-оксидные алюмосиликатные волокна, волокна из боросиликата натрия, волокна из силиката натрия, поликарбосилановые волокна, полититанокарбосилановые волокна, полисилазановые волокна, гидридополисилазановые волокна, волокна из тоберморита, волокна из силиката самария, волокна из волластонита, волокна из алюмосиликата калия; металлические волокна, такие как железные волокна, алюминиевые волокна, стальные волокна, цинковые волокна; углеродные волокна, такие как беспримесные углеродные волокна, графитовые волокна, волокна из минерального войлока, волокна из древесного угля; волокна из минеральной ваты, такие как волокна из беспримесной минеральной ваты и волокна из базальтовой минеральной ваты; обработанные минеральные волокна из минеральной шерсти; волокна из вулканической породы; волокна из аттапульгита; и так далее; волокна, модифицированные любыми химическими или физическими способами; и любую их смесь.

Предпочтительными волокнами являются стекловолокна, например, E-стекловолокна, C-стекловолокна, A-стекловолокна, S-стекловолокна, CEMFIL-стекловолокна, ARG-стекловолокна, и минеральные стекловолокна, которые могут быть необязательно покрыты слоем или модифицированы любым известным способом. Волокна, например, стекловолокна, могут присутствовать в композиции для покрытия, в концентрации вплоть до 10% об., или вплоть до 7% об., например, 1-7% об. или 1-5% об. Как упомянуто выше, средняя длина волокна может составлять от 150 мкм до 7 мм, например от 3 мм до 7 мм.

Могут быть использованы смеси волокон.

Альтернативно, композиция согласно настоящему изобретению практически не содержит волокна. Например, композиция для покрытия по настоящему изобретению может содержать максимально до 1,5% масс. волокон относительно общей массы всех компонентов в композиции для покрытия за исключением растворителя.

Примеры разбавителей включают (мет)акрилатные смолы и (мет)акрилат-функционализированные смолы, такие как уретан-акрилаты, акрилатные сложные эфиры, полученные из эпоксидной смолы, акрилаты простого полиэфира, акрилаты сложного полиэфира, полиамидакрилат, акриловые полимеры, имеющие пендантные акриловые группы, и силиконакрилаты.

Применение

Композиция для покрытия по настоящему изобретению может быть нанесена непосредственно на поверхность, которая должна быть защищена (то есть в качестве грунтовочного/накрывочного слоя) или поверх грунтовочного слоя покрытия. Композиция для покрытия по настоящему изобретению представляет собой жидкость при температуре окружающей среды (например, от -5 до 50ºC). Следовательно, она может быть нанесена обычно применяемыми способами, например, безвоздушным распылением, наливом (используемым в формах), с помощью щетки или с помощью шпателя.

Обычно, вязкость композиции для жидкого покрытия подходит для обеспечения эффективного распыления и образования капель в условиях больших сдвиговых усилий, соотносимых с методом нанесения нескольких компонентов безвоздушным распылением, при температуре от -10 до 60°C. Композиция для жидкого покрытия может быть предварительно нагрета вплоть до температуры 60ºC в установке для безвоздушного распыления с тем, чтобы снизить вязкость жидкого покрытия.

Вспучивающаяся композиция покрытия обычно поставляется в двух или более упаковках, при этом отверждающий агент и органический термоотверждающийся полимер поставляются в разных упаковках. Например, композиция для покрытия может включать в себя первую упаковку, содержащую термоотверждающийся(-иеся) полимер(-ы), и вторую упаковку, содержащую отверждающий(-ие) агент(-ы) для термоотверждающегося(-ихся) полимера(-ов). Первую упаковку и вторую упаковку смешивают вместе перед нанесением на субстрат.

Композиция для покрытия может быть нанесена на различные субстраты. Она особенно подходит для покрытия металлические субстраты, например, на стальные и алюминиевые субстраты, и на композиционные материалы, например, на армированный стекломатериалом пластик (GRP). Благодаря сочетанию превосходных прочности и теплозащиты, обеспечиваемых обуглившимся материалом, вспучивающееся покрытие может защищать конструкции от углеводородных пожаров, таких как пожары струйного горения. Композиция для покрытия по настоящему изобретению, следовательно, может быть нанесена в зонах, где существует риск возникновения пожара струйного горения (таких как прибрежные (морские) сооружения, объекты нефтяного и газового промысла).

При нанесении на субстрат, толщина сухой пленки слоя вспучивающегося покрытия обычно составляет от 0,1 мм до 40 мм, например, от 1,0 мм до 30 мм, или от 2,0 мм до 30 мм. Толщина сухой пленки может быть измерена с помощью прибора для измерения толщины покрытий Elcometer 355.

Во избежание неопределенности, признаки, предоставляемые в вышеизложенном описании, могут быть объединены в любом порядке.

Далее данное изобретение будет объяснено со ссылкой на следующие примеры. Они предназначены для иллюстрации данного изобретения, но не должны рассматриваться как ограничение каким бы то ни было образом его объема.

Примеры

Получение Образцов Композиций 1-3 и Методика проведения Испытаний

Композиции 1, 2 и 3, содержащие компоненты, приведенные в Таблице 1, изготавливают в первую очередь путем вмешивания всех компонентов за исключением отверждающего агента в смоляную основу с помощью высокоскоростного смесителя Dispermat. Затем добавляют отверждающий агент полиамидоамин.

Каждую испытательную композицию для покрытия затем наносят на покрытые грунтовочным слоем панели размером 150 мм x 100 мм x 10 мм с получением толщины сухой пленки 5 мм как на сторонах панели, так и на кромках панели.

Образцы помещают в муфельную печь при температуре 1100ºC. По истечении 20 минут лакокрасочные покрытия полностью вспучиваются с образованием твердого обуглившегося материала. На этой стадии проводят оценивание целостности и расширения каждого образца.

Результаты Испытаний

Образец 1) без добавления меламина или THEIC образовал расширенный, вспученный обуглившийся материал без видимого появления трещин до металлического субстрата на кромках или сторонах.

Образец 2), содержащий меламин, показал скорое появление трещин и расслаивание вдоль кромок панели. Эти зазоры делались больше по мере протекания вспучивания, в конце концов вызывая отделение обуглившегося материала.

Образец 3), содержащий THEIC, показал ряд трещин, идущих вглубь к металлическому субстрату. Расширенный обуглившийся материал остался на субстрате, но трещины обеспечивали отчетливый путь для нарушения теплоизоляционного барьера обуглившегося материала.

Реферат

Изобретение относится к жидкой вспучивающейся композиции, субстратам, покрытым упомянутой композицией, и к способу защиты конструкций от огня. Композиция содержит (a) 25,0-75,0 об.% одного или более органического(-их) термоотверждающегося(-ихся) полимера(-ов) и одного или более отверждающего(-их) агента(-ов) для органического(-их) термоотверждающегося(-ихся) полимера(-ов), где органический термоотверждающийся полимер представляет собой эпоксидную смолу и отверждающий агент выбран из отверждающего агента, функционализированного аминогруппой, тиольной группой, группой карбоновой кислоты, ангидридной группой и/или спиртовой группой, (b) 5,0-25,0 об.% источника фосфорной или сульфоновой кислоты, выбираемого из одного или более из натриевых, калиевых или аммониевых солей фосфорной или серной кислоты, и пара-толуол-сульфоновой кислоты, (с) 10,0-50,0 об.% источника борной кислоты, выбираемого из одного или более из борной кислоты, солей борной кислоты, и боросиликатов, (d) 0-2,0 об.% меламина или производных меламина, (е) 0-1,0 об.% одного или более производных изоцианурата, где об.% вычислен в расчете на общий объем нелетучих компонентов в композиции для покрытия. Технический результат заключается в получении композиции, обладающей высокой прочностью и высокими теплозащитными свойствами. 3 н. и 8 з.п. ф-лы, 1 табл., 3 пр.

Комментарии