Композиция для покрытия с антикоррозийным эффектом - RU2673293C2

Код документа: RU2673293C2

Описание

Данное изобретение относится к композиции для покрытия, включающей, по меньшей мере, одно связующее вещество (А), включающее, по меньшей мере, одну полимерную смолу (А1) и по меньшей мере, один сшивающий агент (А2), по меньшей мере, один антикоррозийный пигмент (В), и по меньшей мере, один органический растворитель (С), где (В) представляет собой сплав Zn и Mg и необязательно, по меньшей мере, одного дополнительного металла и/или полуметалла, при этом композиция для покрытия имеет объемную долю пигмента (PVC) в диапазоне от 5.0% до 25.0%, и включает антикоррозийный пигмент (В) в количестве в диапазоне от 5.0 до 25.0 мас. %, в пересчете на общую массу композиции для покрытия, к ее применению, по меньшей мере, для частичного покрытия металлической подложки грунтовочным слоем,

к способу, по меньшей мере, частичного покрытия такой подложки таким грунтовочным слоем, к подложке, по меньшей мере, частично покрытой ей, и к компоненту или изделию, полученному из такой подложки.

Во многих областях, таких как область самолетостроения и морских путешествий, например, а также в случае крупномасштабных технических механических систем, таких как ветроэнергетические системы, обычно необходимо защитить соответствующие применяемые металлические компоненты, в особенности компоненты, сделанные из алюминия и/или алюминиевых сплавов, против коррозии. Требования, наложенные на защиту от коррозии, которая должна быть получена, очень высоки, тем более, что производители часто предлагают гарантию от проникновения ржавчины многие годы. В области авиаперелетов, в частности, кроме того, требования, наложенные на защиту от коррозии, очень строги. Такая защита от коррозии обычно достигается покрытием компонентов или подложек, применяемых для их получения, по меньшей мере, одним покрытием, подходящим для этой цели.

Чтобы получить достаточную защиту от коррозии для металлических подложек, таких как алюминиевые или из сплавов алюминия или еще негальванизированные или гальванизированные стали, обычно применяют антикоррозийные пигменты на основе хром-содержащих соединений, такие как хромат, которые, при предоставлении хорошей защиты от коррозии, тем не менее вредны для здоровья и экологической территории, на основании их токсичности.

WO 2011/058021 А1 раскрывает композиции для покрытия, которые включают антикоррозийные пигменты. Антикоррозийные пигменты представляют собой сплавы, состоящие исключительно из цинка и магния. WO 2014/029779 А2 и WO 2014/029781 А2 также раскрывают композиции для покрытия, которые показывают антикоррозийные пигменты, которые, в свою очередь, включают, по меньшей мере, цинк и магний.

Недостатком композиций для покрытия, известных из WO 2011/058021 А1, является то, что композиции для покрытия, раскрытые там, имеют сравнительно высокое содержание антикоррозийного пигмента: доля антикоррозийных пигментов, в пересчете на общую массу композиций для покрытия из примеров в WO 2011/058021 А1, составляет более, чем 80 мас. %, и композиции для покрытия имеют объемную долю пигмента (PVC)>65%. Доля антикоррозийных пигментов, которые раскрыты в композициях для покрытия из примеров в WO 2014/029779 А2 и WO 2014/029781 А2 также сравнительно высокая, при >30 мас. %. Особый недостаток этих известных композиций для покрытия состоит в том, что подложки, покрытые применяя их, имеют неудовлетворительную способность прилипания к лежащим сверху покрытиям таким как покрытия верхнего слоя, например, и следовательно может происходить нежелательное расслаивание, особенно под воздействием нагрузки.

Существует потребность в композициях для покрытия, по меньшей мере, для частичного покрытия подложек, в особенности металлических подложек, грунтовочным слоем, которые предоставляют более экономический и более экологический способ нанесения покрытия, чем общепринятые применяемые композиции для покрытия, в особенности относительно замены обычных композиций для покрытия, но которые, тем не менее, по меньшей мере, равноценно подходят для достижения необходимого антикоррозийного эффекта, все же не показывая недостатков с точки зрения их адгезионных способностей после соответствующего покрытия подложек, особенно относительно адгезии к другим, лежащим сверху покрытиям.

Задача данного изобретения, таким образом, обеспечить композицию для покрытия, по меньшей мере, для частичного покрытия предпочтительно металлической подложки грунтовочным слоем, которое имеет преимущества над композициями для покрытия, известными из предшествующего уровня техники. Особенная задача данного изобретения обеспечить композиции для покрытия этого вида, которые позволяют более экологический способ нанесения покрытия, чем обычные применяемые композиции для покрытия - то есть, которые позволяют, например, не применять процедуру хроматирования, которая обычно должна выполняться, применяя хромат стронция, например, но которым, тем не менее, возможно получить, по меньшей мере, то же покрытие, и более особенно, улучшенный или, по меньшей мере, равноценный, антикоррозийный эффект, и которым, кроме того, возможно получить эффективную адгезию покрытой подложки соответственно к другому, лежащему сверху покрытию.

Эта задача достигается при помощи объекта, заявленного в формуле изобретения, а также при помощи предпочтительных вариантов осуществления указанного объекта, который описан в описании далее.

Первый объект данного изобретения, таким образом, представляет собой, композицию для покрытия, которая включает

по меньшей мере, одно связующее вещество (А), включающее, по меньшей мере, одну полимерную смолу (А1) и по меньшей мере, один сшивающий агент (А2),

по меньшей мере, один антикоррозийный пигмент (В), и

по меньшей мере, один органический растворитель (С), и необязательно, по меньшей мере, один дополнительный компонент (D),

по меньшей мере, для частичного покрытия металлической подложки грунтовочным слоем, где

антикоррозийный пигмент (В) представляет собой сплав цинка (Zn) и магния (Mg) и необязательно, по меньшей мере, одного дополнительного металла и/или полуметалла, и включает цинк в количестве, по меньшей мере, 70 мас. %, магний в количестве, по меньшей мере, 20 мас. %, и необязательно присутствующий, по меньшей мере, один дополнительный металл и/или полуметалл в количестве самое большее 10 мас. %, в каждом случае в пересчете на общую массу антикоррозийного пигмента (В), где количества в мас. % цинка, магния, и необязательно присутствующего, по меньшей мере, одного дополнительного металла и/или полуметалла, которые присутствуют в антикоррозийном пигменте (В) складывают в общем до 100 мас. %,

композиция для покрытия имеет объемную долю пигмента (PVC) в диапазоне от 5.0% до 25.0%, и где

композиция для покрытия включает антикоррозийный пигмент (В) в количестве в диапазоне от 5.0 до 25.0 мас. %, в пересчете на общую массу композиции для покрытия.

Композиция для покрытия изобретения соответственно служит для получения грунтовочного слоя на поверхности предпочтительно металлической подложки.

Неожиданно было найдено, что композиция для покрытия изобретения, в особенности при применении в способе, по меньшей мере, для частичного покрытия подложки грунтовочным слоем, позволяет отказаться от процесса хроматирования на применяемой подложке, такой процесс быть, в частности нежелательным с токсикологической точки зрения и обычно требуется в области самолетостроения; в результате соответствующий метод нанесения покрытия может в целом быть сделан более экологическим и более экономическим, чем обычные методы.

В особенности неожиданно было найдено, что композиция для покрытия изобретения делает возможным обеспечить подложки, которые покрыты, по меньшей мере, частично грунтовочным слоем и которые, по сравнению с подложками, покрытыми применяя общепринятые композиции для покрытия, по меньшей мере, не имеют недостатков, и более особенно имеют преимущества, с точки зрения их антикоррозийного эффекта.

Также неожиданно было найдено, что композиция для покрытия изобретения, при нанесении на подложку, предоставляет гомогенное покрытие. Здесь, по меньшей мере, даже один, предпочтительно пластинчатой формы, антикоррозийный пигмент (В) гомогенно распределяется в покрытии. Более того, неожиданно было найдено, что композиция для покрытия изобретения отмечен для улучшенного кислородоудерживающего и/или влагоудерживающего барьерного эффекта относительно композиций для покрытия, известных из предшествующего уровня техники, и также легко доступное для повторного покрытия.

Неожиданно дополнительно было найдено, что композиции для покрытия изобретения, которые наносят на подходящую подложку, проявляют очень хорошую адгезию к дополнительным, лежащим сверху покрытиям, таким как верхний слой покрытия, нанесенных на них сверху, и что отслаивания любого такого покрытия, нанесенного сверху, такого как верхний слой покрытия, от подложки, покрытой композицией для покрытия изобретения, более особенно даже под воздействием нагрузки, это обусловлено в особенности определенным диапазоном объемной доли пигмента (PVC) от 5.0% до 25.0% и/или определенным количеством антикоррозийного пигмента (В) в диапазоне от 5.0 до 25.0 мас. %, в пересчете на общую массу композиции для покрытия: соответственно сравнительные композиции для покрытия с более высоким содержанием антикоррозийного пигмента >25 мас. % и/или PVC >25%, как в WO 2014/029779 А2 и WO 2014/029781 А2, например, имеют недостатки в этом отношении.

Термин "включающий" в смысле данного изобретения, например, в связи с композицией для покрытия изобретения, в одном предпочтительном варианте осуществления имеет значение "состоящий из". В этом случае, в отношении композиции для покрытия изобретения, в этом предпочтительном варианте осуществления, помимо компонентов (А), (В), и (С), может быть один или более дополнительных компонентов, присутствующих в композиции для покрытия, которая определена ниже, и необязательно присутствуют в композиции для покрытия изобретения, такие как, например, один или более компонентов (D). Все компоненты, в каждом случае в одном из их предпочтительных вариантов осуществления, как определено ниже, могут присутствовать в композиции для покрытия изобретения.

Подложка

Подходящие подложки, применяемые в соответствии с изобретением, включают все подложки, обычно применяемые и известные специалисту в данной области техники, более особенно металлическая подложки. Подложки, применяемые в соответствии с изобретение, предпочтительно выбирают из группы, включающей железо, сталь, алюминий или их сплавы, более особенно сплавы на основе алюминия, с возможностью для этих сплавов иметь необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, такой как медь, например. Предпочтительно, здесь, подложки, каждая, имеют, по меньшей мере, одну поверхность из железа, стали, алюминия, или их сплавов и более предпочтительно они включают полностью железные, стальные, алюминиевые или из их сплавов. Подходящей сталью предпочтительно является сталь, выбранная из группы, включающей сталь холодной прокатки, сталь горячей прокатки, высокопрочную сталь, гальванизированную сталь, такую как сталь горячего гальванизирования, сталь гальванизированную сплавами (такую как Galvalume®, Galvannealed®, или Galfan®, например), и алюминизированную сталь. Примерами подходящих сплавов являются сплавы алюминий-медь. В особенности предпочтительными являются подложки, сделанные из алюминия или сплавов, содержащих алюминий.

Применяемые подложки, здесь, в особенности, могут быть частями компонентов, применяемых в самолетостроении для конструкций авиации. Применению рассматриваемой подложки предпочтительно предшествует ее очистка и/или обезжиривание.

Перед тем, как быть покрытыми композицией для покрытия изобретения, предпочтительно металлическая подложка, применяемая в соответствии с изобретением, может быть предварительно обработана подходящей, предпочтительно водной композицией для предварительной обработки. Такие композиции для предварительной обработки известны специалисту в данной области техники и являются коммерчески доступными. Например, подложки из алюминия, на основе алюминия или на сплаве, содержащем алюминий, могут быть предварительно обработаны с помощью анодирования винной-серной кислотой (TSA) согласно DIN EN 4704 (дата: Май 2012). Подложки из стали или на основе стали могут быть предварительно обработаны с помощью предварительной обработки согласно DIN EN ISO 12944-4 (дата: Июль 1998), например. Сорт стали или применяемой подложки на основе стали предпочтительно, по меньшей мере, 2.5. Сорт стали может быть определен согласно DIN EN ISO 8501-1 (дата: Декабрь 2007).

Композиция для покрытия

Композиция для покрытия изобретения существует предпочтительно в форме дисперсии или раствора, более особенно в форме дисперсии.

Доли в мас. % всех компонентов присутствующих в композиции для покрытия изобретения, другими словами компонентов (А), включая (А1) и (А2), (В), и (С), и также необязательно (D), составляют в суме, в каждом случае, 100 мас. %, в пересчете на общую массу композиции для покрытия изобретения.

Композиция для покрытия изобретения предпочтительно не содержит хром, это означает, что она не содержит никаких хромсодержащих соединений, более особенно никаких хромат содержащих соединений.

Композиция для покрытия изобретения предпочтительно является композицией покрытия основанной на растворителе, то есть, неводной.

Термин "основанная на растворителе" или "неводная" относительно композиции для покрытия изобретения предпочтительно означает, в смысле данного изобретения, соответствующую композицию для покрытия, которая в качестве ее жидкой растворяющей среды, то есть, в качестве жидкого растворителя и/или дисперсионной среды, включает, по меньшей мере, один органический растворитель как главный компонент (с точки зрения применяемой растворяющей среды), более особенно, по меньшей мере, один компонент (С). Доля органических растворителей в композиции для покрытия изобретения, более особенно компонента (С), составляет предпочтительно, по меньшей мере, 95.0 мас. % или, по меньшей мере, 96.0 мас. % или, по меньшей мере, 97.0 мас. %, более предпочтительно, по меньшей мере, 97.5 мас. % или, по меньшей мере, 98.0 мас. % или, по меньшей мере, 98.5 мас. %, более предпочтительно, по меньшей мере, 99 мас. % или, по меньшей мере, 99.5 мас. % или, по меньшей мере, 99.9 мас. %, в каждом случае в пересчете на общую долю жидкой растворяющей среды, присутствующей в композиции для покрытия.

Композиция для покрытия изобретения предпочтительно является композицией первого покрывного слоя для покрытия, то есть, композиция для покрытия, которая подходит для получения грунтовочного слоя. Термин "первый покрывной слой" известен специалисту в данной области техники и определен, например, в

Композиция для покрытия изобретения предпочтительно имеет долю нелетучих соединений в диапазоне от 30 до 70 мас. %, более предпочтительно в диапазоне от 35 до 65 мас. %, очень предпочтительно в диапазоне от 40 до 65 мас. %, более особенно от 45 до 60 мас. %, наиболее предпочтительно от 50 до 60 мас. %, в каждом случае в пересчете на общую массу композиции для покрытия.

Специалист в данной области техники осведомлен о способах определения для уточнения доли нелетучих соединений. Определение выполняют в соответствии способу, описанному в дальнейшем.

Композиция для покрытия изобретения имеет объемную долю пигмента (PVC) в диапазоне от 5.0% до 25.0%. Специалист в данной области техники знаком с понятием объемная доля пигмента (PVC). Этот термин определен в DIN EN ISO 4618 (дата: Март 2007). Объемная доля пигмента (PVC) определяет соотношение объема пигментов и наполнителей, присутствующих в композиции для покрытия к общему объему нелетучих составляющих в композиции для покрытия, то есть, более особенно, соотношение объема пигментов и наполнителей, присутствующих в композиции для покрытия к общему объему нелетучих составляющих среди пигментов и наполнителей, и связующих веществ, присутствующих в композиции для покрытия, в каждом случае умноженное на фактор 100.

Композиция для покрытия изобретения предпочтительно имеет объемную долю пигмента (PVC) в диапазоне от 5.0% до 22.5%, более предпочтительно в диапазоне от 5.0% до 20.0%, очень предпочтительно в диапазоне от 5.0% до 17.5%, еще более предпочтительно в диапазоне от 5.0% до 15.0%, включая диапазон от 7.5% до 15.0%, очень предпочтительно в диапазоне от 7.5% до 15.0%, более особенно в диапазоне от 6.5% до 13%.

Связующее вещество (А)

Композиция для покрытия изобретения включает, по меньшей мере, одно связующее вещество (А), включающее, по меньшей мере, одну полимерную смолу (А1) и, по меньшей мере, один сшивающий агент (А2).

Термин "связующее вещество" упоминается в смысле данного изобретения, в соответствии с DIN EN ISO 4618 (Немецкая версия, дата: Март 2007), предпочтительно ко всем долям нелетучих соединений композиции для покрытия - таким как композиции для покрытия изобретения - которые предпочтительно несут ответственность за пленкообразование. Пигменты, включенные в композицию, включающие, по меньшей мере, один антикоррозийный пигмент (В) и любые дополнительные пигменты и присутствующие наполнители, поэтому не относятся к категории термина "связующее вещество". Доля нелетучих соединений может быть определена в соответствии с DIN EN ISO 3251 (дата: Июнь 2008) способом описанным в дальнейшем. В особенности, термин "связующее вещество" включает полимерные смолы (А1) которые присутствуют в композиции для покрытия и отвечают за пленкообразование. Термин "связующее вещество" дополнительно включает сшивающий агент, который присутствует в композиции для покрытия, такой как компонент (А2), например.

Композицию для покрытия изобретения предпочтительно получают, применяя дисперсию или раствор, более предпочтительно, по меньшей мере, одну дисперсию, которая включает, по меньшей мере, одну полимерную смолу (А1). Чтобы получить композицию для покрытия изобретения, отдают предпочтение применению, по меньшей мере, одной дисперсия или раствора, более предпочтительно, по меньшей мере, одной дисперсии, по меньшей мере, одного сшивающего агента (А2), который комбинируют сразу перед тем, как получают композицию для покрытия с раствором или дисперсией, содержащей (А1) (2-компонент композиция для покрытия).

Все обычные связующие вещества, известные специалисту в данной области техники, здесь, подходят в качестве связующего вещества (А) композиции для покрытия изобретения.

Связующее вещество (А) предпочтительно включает, по меньшей мере, одну полимерную смолу (А1), которая имеет реакционноспособные функциональные группы, которые позволяют реакция поперечного сшивания. Эта полимерная смола (А1) предпочтительно является внешне сшивающей полимерной смолой. Для того, чтобы допустить реакцию поперечного сшивания, связующее вещество (А), так же, как и, по меньшей мере, одна полимерная смола (А1), также включает, по меньшей мере, один сшивающий агент (А2).

Полимерная смола, присутствующая в связующем веществе (А1) и/или, по меньшей мере, один присутствующий сшивающий агент (А2) также, являются, предпочтительно, сшиваемыми термически, как, например, физическим высушиванием, и являются предпочтительно сшиваемыми при нагревании в сушильном шкафу при температурах около или выше 18-23°C.

Любые обычные сшиваемые реакционноспособные функциональные группы, известные специалисту в данной области техники, здесь рассматриваются как сшиваемая реакционноспособная функциональная группа полимерной смолы (А1). Полимерная смола (А1) предпочтительно имеет, по меньшей мере, один вид функциональных реакционноспособных групп, выбранных из группы, включающей первичные аминогруппы, вторичные аминогруппы, гидроксильные группы, тиоловые группы, карбоксильные группы, группы, которые имеют, по меньшей мере, одну С=С двойную связь, такие как винильные группы или (мет)акрилатные группы, например, и эпоксидные группы, а также их смеси. Отдают предпочтение гидроксильным группам, карбоксильным группам и/или эпоксидным группам, более особенно эпоксидным группам.

Для целей данного изобретения, выражение "(мет)акрилоил" или "(мет)акрилат" включает, в каждом случае, определения "метакрилоил" и/или "акрилоил", или "метакрилат" и/или "акрилат", соответственно.

Полимерная смола связующего вещества (А) предпочтительно имеет долю сшиваемых реакционноспособных функциональных групп, таких как эпоксидные группы в диапазоне от 0.15 мас. % до 3.5 мас. %, более предпочтительно от 0.25 до 3.0 мас. %, очень предпочтительно от 0.50 до 2.5 мас. %, более особенно от 1.0 до 2.0 мас. %, в каждом случае в пересчете на общую массу содержания твердых частиц полимерной смолы (А1).

По меньшей мере, одна полимерная смола (А1), по меньшей мере, одного связующего вещества (А) предпочтительно отверждается термически в присутствии, по меньшей мере, одного сшивающего агента (А2), и предпочтительно сшивается при температурах в диапазоне от 25°C до 80°C. Альтернативно, такое отверждение можно выполнить даже при комнатной температуре, то есть, при температуре в диапазоне от 18°C до 23°C. Альтернативно, такое отверждение нельзя выполнить до более высоких температур, как, например, при температурах ≥80°C, ≥110°C, ≥140°C, или ≥170°C.

Связующее вещество (А) предпочтительно включает, по меньшей мере, одну полимерную смолу (А1), выбранную из группы, включающей полиуретаны, сложные полиэфиры, полиамиды, полимочевины, полистиролы, поликарбонаты, поли(мет)акрилаты, смолы на основе винильного сложного эфира, эпоксидные смолы, фенолформальдегидные смолы, меламинформальдегидные смолы, фенольные смолы, и силиконовые смолы, а также их смеси, предпочтительно с 70-100 мас. % полимерной смолы, выбранной, по меньшей мере, из одного из вышеупомянутых полимеров. Следует понимать, что исходные полимеры предпочтительно, в каждом случае, включают не только гомополимеры, но также соответствующие сополимеры.

Связующее вещество (А) предпочтительно включает, по меньшей мере, одну полимерную смолу (А1), выбранную из группы, включающей эпоксидные смолы, предпочтительно с 70-100 мас. % полимерной смолы (А1), связующего вещества (А), выбранной, по меньшей мере, из одной такой эпоксидной смолы. Эпоксидные смолы этого типа известны специалисту в данной области техники. Такие эпоксидные смолы предпочтительно имеют, по меньшей мере, две эпоксидные группы, которые, в каждом случае, предпочтительно являются конечными группами. Особенно предпочтительными эпоксидными смолами здесь являются полиглицидиловые эфиры полифенолов, которые получают из полифенолов и эпигалогидринов. Применяемые полифенолы могут включать, в особенности, бисфенол А и/или бисфенол F. Другими подходящими полиэпоксидами являются полиглицидиловые эфиры многоатомных спиртов, таких как этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-пропиленгликоль, 1,5-пентандиол, 1,2,6-гексантриол, глицерин, и 2,2-бис(4-гидроксициклогексил)пропан. Подходящими как пример являются коммерчески доступные продукты Ероху Novolac® или D.E.N.® такие как, например, D.E.N.® 438-Х80, или Polypox ®, такой как Polypox ® R19 от Dow Chemicals, и/или коммерчески доступные продукты Araldite® от Huntsman, такие как Araldite® EPN 1180, Araldite® EPN 1180 Х-80, или Araldite® DY 3601, например, которые могут быть применены, как полимерные эпоксидные смолы (А1).

Полимерная смола (А1) предпочтительно имеет эпоксидное число в диапазоне от 175 до 450, более предпочтительно в диапазоне от 200 до 400. Эпоксидное число определяет число молей эпоксидных групп, которые присутствуют в 100 граммах полимерной смолы (А1). Эпоксидное число может быть рассчитано из эпоксидной эквивалентной массы полимерной смолы (А1) (эпоксидное число = 100/эпоксидная эквивалентная масса). Эпоксидная эквивалентная масса является массой полимерной смолы (А1), которая содержит ровно 1 моль эпоксидных групп. Эпоксидную эквивалентную массу определяют, предпочтительно, в соответствии с DIN EN ISO 3001 (дата: Ноябрь 1999).

Подходящими сшивающими агентами (А2) являются все обычные сшивающие агенты, известные специалисту в данной области техники, такие как, например, полиамины, аминопласты, фенопласты, полифункциональные основание Манниха, меламиновые смолы, бензогуанаминовые смолы, бета-гидроксиалкиламиды, трис(алкоксикарбониламино)триазины, свободные полиизоцианаты и/или блокированные полиизоцианаты, а также соединения, имеющие в среднем, по меньшей мере, две группы способные к трансэтерификации, примерами, являются продукты реакции сложных диэфиров малоновой кислоты и полиизоцианатов, или сложных эфиров, включая частичные сложные эфиры многоатомных спиртов малоновой кислоты с моноизоцианатами. Особенно предпочтительным сшивающим агентом является полиамин, то есть, амин, имеющий, по меньшей мере, две аминогруппы, которые, предпочтительно, выбирают из группы, включающей первичные и вторичные аминогруппы. Предпочтительно 70-100 мас. % сшивающего агента (А2) выбирают, по меньшей мере, из одного полиамина. Здесь сшивающий агент (А2) может содержать два или несколько разных полиаминов.

Связующее вещество (А) предпочтительно включает, по меньшей мере, одну полимерную смолу (А1), более особенно, по меньшей мере, одну эпоксидную смолу, которая сшивается или отверждается с участием аминогрупп. Соответственно, по меньшей мере, один сшивающий агент (А2) имеет, предпочтительно, по меньшей мере, функциональные аминогруппы. Поэтому, с особым предпочтением, по меньшей мере, применяют один полиамин в качестве сшивающего агента (А2). Полиамины, имеющие функциональные аминогруппы известны специалисту в данной области техники. Подходящими примерами являются коммерчески доступные продукты Aradur®, такие как Aradur® 3204XW29 или Aradur® 115 BD, например, или такие как Cardolite®, примером является Cardolite® NC 562, который может быть применен в качестве сшивающих агентов (А2).

Сшивающий агент (А2) предпочтительно имеет аминное число в диапазоне от 50 до 150, более предпочтительно в диапазоне от 65 до 120. Аминное число предпочтительно определяют в соответствии с DIN EN ISO 9702 (дата: Октябрь 1998). Альтернативно или дополнительно (в присутствии, по меньшей мере, двух сшивающих агентов (А2) отличающихся друг от друга) указанный агент может иметь аминное число в диапазоне от 160 до 300, более предпочтительно в диапазоне от 170 до 280.

Для того, чтобы ускорить сшивание к композиции для покрытия добавляют подходящие катализаторы. Такие катализаторы также хорошо известны специалисту в данной области техники. Например, может быть применен коммерчески доступный продукт Ancamine® K54.

Предпочтительно относительное массовое соотношение, по меньшей мере, одной полимерной смолы (А1) к, по меньшей мере, одному сшивающему агенту (А2) в композиции для покрытия изобретения находится в диапазоне от 4:1 до 1:1, более предпочтительно в диапазоне от 3:1 до 1:1, очень предпочтительно в диапазоне от 2.5:1 до 1:1, более особенно в диапазоне от 2.2:1 до 1:1, наиболее предпочтительно в диапазоне от 1.8:1 до 1:1, в каждом случае в пересчете на долю твердых частиц, по меньшей мере, одной полимерной смолы (А1) и, по меньшей мере, одного сшивающего агента (А2) в пределах композиции для покрытия изобретения. Альтернативно, относительное массовое соотношение, по меньшей мере, одной полимерной смолы (А1) к, по меньшей мере, одному сшивающему агенту (А2) в композиции для покрытия изобретения предпочтительно находится в диапазоне от 4:1 до 1:0.9, более предпочтительно в диапазоне от 3:1 до 1:0.9, очень предпочтительно в диапазоне от 2.5:1 до 1:0.9, наиболее особенно в диапазоне от 2.2:1 до 1:0.9, наиболее предпочтительно в диапазоне от 1.8:1 до 1:0.9, в каждом случае в пересчете на долю твердых частиц, по меньшей мере, одной полимерной смолы (А1) и, по меньшей мере, одного сшивающего агента (А2) в пределах композиции для покрытия изобретения.

В пересчете на содержание твердых частиц связующего вещества (А), композиция для покрытия изобретения предпочтительно включает связующее вещество (А) в количестве от 10 до 55 мас. %, более предпочтительно в количестве от 15 до 50 мас. %, очень предпочтительно в количестве от 18 до 45 мас. %, в особенности предпочтительно в количестве от 20 до 40 мас. %, в пересчете на общую массу композиции для покрытия.

Связующее вещество (А) предпочтительно включает, по меньшей мере, одну полимерную эпоксидную смолу (А1) и, по меньшей мере, один сшивающий агент (А2), имеющий, по меньшей мере, функциональные аминогруппы.

Связующее вещество (А) предпочтительно включает, по меньшей мере, две разные полимерные эпоксидные смолы (А1) и/или, по меньшей мере, два разных сшивающих агента (А2), имеющих, по меньшей мере, функциональные аминогруппы.

Более того, по меньшей мере, один сшивающий агент (А2) предпочтительно, имеет функциональные силановые группы. Альтернативно или дополнительно, более того, по меньшей мере, одна добавка, имеющая силановые группы, может быть добавлена к композиции для покрытия изобретения.

Антикоррозийный пигмент (В)

Композиция для покрытия изобретения включает, по меньшей мере, один антикоррозийный пигмент (В) в количестве в диапазоне от 5.0 до 25.0 мас. %, в пересчете на общую массу композиции для покрытия.

Композиция для покрытия изобретения предпочтительно включает, по меньшей мере, один антикоррозийный пигмент (В) в количестве в диапазоне от 5.0 до <20.0 мас. %, более предпочтительно в диапазоне от 5.0 до 17.5 мас. %, очень предпочтительно в диапазоне от 5.0 до 15.0 мас. %, еще более предпочтительно в диапазоне от 6.0 до 14.0 мас. %, в каждом случае в пересчете на общую массу композиции для покрытия.

Относительное массовое соотношение антикоррозийного пигмента (В) к другим разным пигментам и наполнителям, которые необязательно присутствуют в композиции для покрытия, возможно присутствуют, например, как компонент(ы) (D) в композиции для покрытия, предпочтительно находится в диапазоне от 25:1 до 1:5, более предпочтительно в диапазоне от 20:1 до 1:3 или в диапазоне от 20:1 до 1:1, очень предпочтительно в диапазоне от 18:1 до 1:2 или в диапазоне от 18:1 до 1:1.

Предпочтительно относительное массовое соотношение, по меньшей мере, одного связующего вещества (А), в пересчете на долю твердых частиц связующего вещества (А) в композиции для покрытия, по меньшей мере, к одному антикоррозийному пигменту (В) в композиции для покрытия находится в диапазоне от 5:1 до 1.5:1, более предпочтительно в диапазоне от 4:1 до 1.5:1, очень предпочтительно в диапазоне от 3.5:1 до 1.5:1, в особенности предпочтительно в диапазоне от 3:1 до 1.75:1.

Антикоррозийный пигмент (В) представляет собой сплав цинка и магния, и, необязательно, по меньшей мере, одного дополнительного металла и/или полуметалла, включающий цинк в количестве, по меньшей мере, 70 мас. %, магний в количестве, по меньшей мере, 20 мас. %, и необязательно присутствующий, по меньшей мере, один дополнительный металл и/или полуметалл в количестве самое большее 10 мас. %, в каждом случае в пересчете на общую массу антикоррозийного пигмента (В), и количества в мас. % цинка, магния, и необязательно присутствующего, по меньшей мере, одного дополнительного металла и/или полуметалла, которые присутствуют в антикоррозийном пигменте (В) добавляют в общем до 100 мас. %. Необязательно присутствующий, по меньшей мере, один дополнительный металл и/или полуметалл предпочтительно служит, чтобы увеличить ковкость сплава.

Сплав, применяемый в качестве антикоррозийного пигмента (В), предпочтительно включает цинк в количестве, по меньшей мере, 71 мас. %, более предпочтительно по меньшей мере, 72 мас. %, очень предпочтительно по меньшей мере, 73 мас. %, еще более предпочтительно по меньшей мере, 74 мас. %, в особенности предпочтительно по меньшей мере, 75 мас. %, в каждом случае в пересчете на общую массу антикоррозийного пигмента (В). Максимальное количество цинка предпочтительно здесь составляет в каждом случае 80 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

Сплав, применяемый в качестве антикоррозийного пигмента (В), предпочтительно включает магний в количестве, по меньшей мере, 21 мас. %, более предпочтительно, по меньшей мере, 22 мас. %, очень предпочтительно, по меньшей мере, 23 мас. %, еще более предпочтительно, по меньшей мере, 24 мас. %, в особенности предпочтительно, по меньшей мере, 25 мас. %, в каждом случае в пересчете на общую массу антикоррозийного пигмента (В). Максимальное количество магния предпочтительно здесь составляет в каждом случае 30 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

Сплав, применяемый в качестве антикоррозийного пигмента (В), предпочтительно включает необязательно присутствующий, по меньшей мере, один дополнительный металл и/или полуметалл в количестве самое большее 9.0 мас. %, более предпочтительно самое большее 8.0 мас. %, очень предпочтительно самое большее 7.0 мас. %, еще более предпочтительно самое большее 6.0 мас. %, в особенности предпочтительно самое большее 5.0 мас. %, еще более предпочтительно самое большее 4.0 или 3.0 или 2.0 мас. %, наиболее предпочтительно самое большее 1.75 или 1.5 или 1.25 мас. %, в каждом случае в пересчете на общую массу антикоррозийного пигмента (В). Минимальное количество необязательно присутствующего, по меньшей мере, одного дополнительного металла и/или полуметалла предпочтительно здесь составляет в каждом случае 0.1 мас. % или 0.5 мас. %, в каждом случае в пересчете на общую массу антикоррозийного пигмента (В).

Специалист в данной области техники знаком с понятием "сплав". Соответственно, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, предпочтительно включает, по меньшей мере, одну интерметаллическую фазу, такую как, например, по меньшей мере, одна интерметаллическая фаза цинка и магния (ZnMg), предпочтительно в количестве в районе, по меньшей мере, 30 мас. %, как например, в диапазоне от 30 до 50 мас. %, более предпочтительно по меньшей мере, 40 мас. %, как например, в диапазоне от 40 до 50 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

Предпочтительно антикоррозийный пигмент (В) представляет собой сплав цинка и магния и необязательно, по меньшей мере, одного дополнительного металла и/или полуметалла, включающий цинк в количестве в диапазоне от 70 мас. % до 80 мас. %, более особенно в диапазоне от 70 мас. % до 75 мас. %, магний в количестве в диапазоне от 20 мас. % до 30 мас. %, более особенно в диапазоне от 20 мас. % до 27.5 мас. %, и необязательно присутствующий, по меньшей мере, один дополнительный металл и/или полуметалл в количестве в диапазоне от 0.1 до 10 мас. % или от 0.1 до 7.5 или 0.1-5 мас. %, в каждом случае в пересчете на общую массу антикоррозийного пигмента (В), и количества в мас. % цинка, магния, и необязательно присутствующего, по меньшей мере, одного дополнительного металла и/или полуметалла, которые присутствуют в антикоррозийном пигменте (В), добавляют в общем до 100 мас. %.

Специалист в данной области техники знаком со способами определения долей металлов и/или полуметаллов в сплаве, таком как антикоррозийный пигмент (В), с примерами, включающими атомно-эмиссионную спектрометрию с индуктивно связанной плазмой (ICP-OES) в соответствии с DIN EN ISO 11885 (дата: Сентябрь 2009).

Молярное соотношение цинка к магнию в антикоррозийном пигменте (В) предпочтительно находится в диапазоне от предпочтительно 0.75:1 до 1.35:1, более предпочтительно в диапазоне от 0.85:1 до 1.25:1, еще более предпочтительно в диапазоне от 0.9:1 до 1.2:1, более особенно в диапазоне от 0.93:1 до 1.15:1.

Антикоррозийный пигмент (В) предпочтительно представляет собой сплав цинка и магния и по меньшей мере, одного дополнительного металла и/или полуметалла, выбранного из группы, включающей Li, Се, Be, Y, Ti, Zr, Cr, Mn, Fe, Cu, В, Al, Si, и Sn, а также их смеси, более предпочтительно выбранного из группы, включающей Li, Се, Be, Ti, Zr, Mn, Fe, Cu, B, Al, Si, и Sn, а также их смеси. Предпочтительно по меньшей мере, 70 - 100 моль%, по меньшей мере, одного дополнительного металла и/или полуметалла выбирают из группы, включающей Li, Се, Be, Ti, Zr, Mn, Fe, Cu, B, Al, Si, и Sn, а также их смеси. Более особенно антикоррозийный пигмент (В) представляет собой сплав цинка и магния и по меньшей мере, одного дополнительного металла и/или полуметалла, выбранного из группы, включающей Li, Се, Mn, и Si, а также их смеси, где предпочтительно по меньшей мере, 70-100 моль %, по меньшей мере, одного дополнительного металла и/или полуметалла выбирают из группы, включающей Li, Се, Mn, и Si, а также их смеси.

В качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, предпочтительно включает, по меньшей мере, Li и/или Се, и/или Be, и/или Y, и/или Ti, и/или Zr, и/или Cr, и/или Mn, и/или Fe, и/или Cu, и/или В, и/или Al, и/или Si, и/или Sn. В одном особенно предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Li и/или Се, и/или Be, и/или Ti, и/или Mn, и/или Fe, и/или Cu, и/или В, и/или Al, и/или Si, очень предпочтительно, по меньшей мере, Mn и/или Al, и/или Si. В этом случае предпочтительно 70-100 моль % дополнительного металла и/или полуметалла, присутствующих в антикоррозийном пигменте, образованы Li и/или Се, и/или Be, и/или Y, и/или Ti, и/или Zr, и/или Cr, и/или Mn, и/или Fe, и/или Cu, и/или В, и/или Al, и/или Si, и/или Sn.

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Ti, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Се, Be, Zr, Mn, Fe, Cu, В, Al, Si, и Sn, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Li, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Ti, Се, Be, Zr, Mn, Fe, Cu, В, Al, Si, и Sn, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Се, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Ti, Be, Zr, Mn, Fe, Cu, B, Al, Si, и Sn, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Be, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Се, Ti, Zr, Mn, Fe, Cu, В, Al, Si, и Sn, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Zr, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Се, Be, Ti, Mn, Fe, Cu, В, Al, Si, и Sn, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Mn, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Се, Be, Zr, Ti, Fe, Cu, В, Al, Si, и Sn, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В). Этот вариант осуществления является особенно предпочтительным.

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Fe, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Се, Be, Zr, Mn, Ti, Cu, В, Al, Si, и Sn, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Cu, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Се, Be, Zr, Mn, Fe, Ti, В, Al, Si, и Sn, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, В, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Се, Be, Zr, Mn, Fe, Cu, Ti, Al, Si, и Sn, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Al, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Се, Be, Zr, Mn, Fe, Cu, В, Ti, Si, и Sn, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Si, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Се, Be, Zr, Mn, Fe, Cu, В, Al, Ti, и Sn, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

В одном предпочтительном варианте осуществления, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Sn, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Се, Be, Zr, Mn, Fe, Cu, В, Al, Si, и Ti, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

С особым предпочтением, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Mn, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li, Се, и Si, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

С очень особым предпочтением, в качестве, по меньшей мере, одного дополнительного металла и/или полуметалла, антикоррозийный пигмент (В), применяемый в соответствии с изобретением, включает, по меньшей мере, Si, предпочтительно в количестве в диапазоне от 0.1 до 1.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В), и необязательно, по меньшей мере, один дополнительный металл и/или полуметалл, выбранный из группы, включающей Li и Се, и их смеси, где упомянутый в конце, по меньшей мере, один дополнительный металл и/или полуметалл, присутствует там предпочтительно в количестве в диапазоне от 0.1 до 4.0 мас. %, в пересчете на общую массу антикоррозийного пигмента (В).

Антикоррозийный пигмент (В) представляет собой предпочтительно пластинчатую форму. Антикоррозийные пигменты пластинчатой формы известны специалисту в данной области техники и являются коммерчески доступными от Eckart, например.

Антикоррозийный пигмент (В) предпочтительно имеет средний размер частицы D50 в диапазоне от 1 до 100 мкм, более предпочтительно в диапазоне от 1 до 50 мкм, включая диапазон от 1 до 40 мкм, в особенности предпочтительно от 1 до 30 мкм, наиболее предпочтительно от 5 до 20 мкм. Способы определения среднего размера частицы известны специалисту в данной области техники. Средний размер частицы определяют предпочтительно с помощью лазерной дифракции согласно ISO 13320-1 (дата: Октябрь 2009). Средний размер частицы является средним объемным D50, который определяют, начиная с дисперсии антикоррозийных пигментов (В), для которых устанавливают средний размер частицы ("определение в мокром состоянии"). Схему рассеивания образца сравнивают, применяя подходящую оптическую модель, как правило теорию Mie. Прибор, применяемый здесь представляет собой Mastersizer 2000 от Malvern Instruments. Им управляют, применяя автоматизированную стандартную технологическую процедуру (standard operating procedure - SOP).

Антикоррозийный пигмент (В) предпочтительно имеет среднюю толщину пластинок в диапазоне от 50 нм до 1000 нм, более предпочтительно от 50 нм до 750 нм, очень предпочтительно от 75 нм до 500 нм, более особенно от 100 до 500 нм. Среднюю толщину пластинок определяют предпочтительно с помощью сканирующей электронной микроскопии. Определение средней толщины пластинок выполняют предпочтительно в соответствии со способом, описанным в DE 10315775 А1.

Получение антикоррозийных пигментов (В), применяемых в соответствии с изобретением известно специалисту в данной области техники, например, из WO 2011/058021 A1, WO 2014/029779 А1 и/или WO 2014/029781 А1: частицы антикоррозийного пигмента (В), применяемые в соответствии с изобретением получают предпочтительно распылением (через форсунки) сплава на основе цинка и магния и, необязательно, по меньшей мере, одного дополнительного металла и/или полуметалла, а также, необязательно, по меньшей мере, одного смазывающая добавка, такая как стеариновая кислота, например, под инертным газом. Эти частицы необязательно могут быть подвергнуты дополнительной обработке далее, механическим, с помощью шаровой мельницы с встряхивающим механизмом, например, для формирования антикоррозийных пигментов пластинчатой формы (В).

Органический растворитель (С)

Композиция для покрытия изобретения включает, в качестве компонента (С), по меньшей мере, один органический растворитель. Понятие "органический растворитель" знакомо специалисту в данной области техники, например, из Directive 1999/13/ЕС, Март 11, 1999.

Все органические растворители известные специалисту в данной области техники подходят в качестве компонента (С) композиций для покрытия изобретения. По меньшей мере, один органический растворитель предпочтительно выбирают из группы, включающей одно- и многоатомные спирты, примерами являются метанол, этанол, 1-пропанол, 2-пропанол, 1-бутанол, изобутанол, метоксипропанол, этиленгликоль, этилгликоль, пропилгликоль, бутилгликоль, бутилдигликоль, 1,2-пропандиол и/или 1,3-пропандиол, простые эфиры, как например, диметиловый эфир диэтиленгликоля, алифатические углеводороды, ароматические углеводороды, как например толуол и/или ксилолы, кетоны, как например, ацетон, N-метилпирролидон, N-этилпирролидон, метилизобутилкетон, изофорон, циклогексанон, и метилэтилкетон, сложные эфиры, как например, метоксипропилацетат, этилацетат, бутилгликольацетат, и бутилацетат, амиды, как например, диметилформамид, и их смеси.

Композиция для покрытия изобретения предпочтительно включает, по меньшей мере, один органический растворитель (С) в количестве от 5 до 60 мас. %, более предпочтительно от 10 до 55 мас. %, очень предпочтительно от 15 до 50 мас. %, еще более предпочтительно от 20 до 40 мас. %, в каждом случае в пересчете на общую массу композиции для покрытия.

Дополнительные необязательные компоненты (D)

Композиция для покрытия изобретения необязательно могут содержать, по меньшей мере, один дополнительный компонент (D).

Указанный, по меньшей мере, один дополнительный компонент (D) предпочтительно выбирают из группы, включающей пигменты, другие нежели антикоррозийный пигмент (В); наполнители, антиоксиданты, антистатики, смачивающие и диспергирующие агенты, вещества, препятствующее оседанию пигмента, эмульгаторы, добавки, регулирующие расход продукта, солюбилизаторы, пеногасители, смачивающие агенты, стабилизирующие агенты, УФ- и/или светостабилизаторы, фотопротекторы, деаэрирующие агенты, ингибиторы, катализаторы, воски, пластификаторы, ингибиторы горения, агенты, повышающие гидрофобность, агенты, повышающие гидрофильность, тиксотропные добавки, модификаторы ударопрочности, вспомогательные вещества для обработки, смягчители, и смеси перечисленных выше компонентов. Количество (D) в композиции для покрытия изобретения может широко меняться соответственно предполагаемому применению. Количество, по меньшей мере, один компонент (D) составляет предпочтительно 0.01-20.0 мас. %, более предпочтительно 0.05-18.0 мас. %, очень предпочтительно 0.1-16.0 мас. %, в особенности предпочтительно 0.1-14.0 мас. %, более особенно 0.1-12.0 мас. %, и наиболее предпочтительно 0.1-10.0 мас. %, в каждом случае в пересчете на общую массу композиции для покрытия изобретения.

Термин "пигмент" известен специалисту в данной области техники, например, из DIN 55945 (дата: Октябрь 2001). "Пигмент" в пределах значения данного изобретения указывает, предпочтительно, на соединения в порошковой или пластинчатой форме, которые существенно не растворимы, предпочтительно полностью, в среде, которая их окружает, в такой как композиция для покрытия изобретения. Пигменты отличаются от "наполнителей" предпочтительно их показателем преломления, который для пигментов составляет ≥1.7.

Соответствие требованиям в качестве пигментов, отличающихся от антикоррозийного пигмента (В) охватывает предпочтительно пигменты, выбранные из группы, включающей органические и неорганические пигменты, придающие цвет, пигменты для эффекта и их смеси. Примерами подходящих неорганических пигментов, придающих цвет являются белые пигменты, такие как цинковое белило, сульфид цинка или литопон; черные пигменты, такие как сажа газовая, железомарганцевый черный пигмент или шпинельный черный пигмент; хроматические пигменты, такие как оксид хрома, зеленый гидрат оксида хрома, кобальтовая зелень, или зеленый ультрамариновый, кобальтовая синь, синий ультрамариновый или марганцевый голубой, фиолетовый ультрамариновый или кобальтовый фиолетовый и марганцево-фиолетовый, красный оксид железа, сульфоселенид кадмия, молибдатный красный или ультрамариновый красный; коричневый оксид железа, смешанный коричневый, шпинельные фазы и корундовые фазы, или хромовый оранжевый; или желтый оксид железа, никеливо-титановый желтый, хромово-титановый желтый, сульфид кадмия, смешанный сульфид кадмия и цинка, хромовый желтый, или ванадат висмута. Примерами дополнительных неорганических пигментов, придающих цвет, являются диоксид кремния, оксид алюминия, гидрат оксида алюминия, в особенности бемит, диоксид титана, диоксид циркония, оксид церия и их смеси. Примерами подходящих органических пигментов, придающих цвет, являются моноазопигменты, дисазопигменты, антрахиноновые пигменты, бензимидазольные пигменты, хинакридоновые пигменты, хинофталоновые пигменты, дикетопирролопирроловые пигменты, диоксазиновые пигменты, индантроновые пигменты, изоиндолиновые пигменты, изоиндолиноновые пигменты, азометиновые пигменты, тиоиндиговые пигменты, металлкомплексные пигменты, периноновые пигменты, периленовые пигменты, фталоцианиновые пигменты, или анилиновый черный.

Термин "наполнитель" известен специалисту в данной области техники, например, из DIN 55945 (дата: Октябрь 2001). "Наполнитель" в пределах значения данного изобретения указывает предпочтительно на вещество, которое существенно нерастворимо, предпочтительно полностью нерастворимое, в композиции для покрытия изобретения, и применяется более особенно для увеличения объема. "Наполнители" в пределах значения данного изобретения предпочтительно отличаются от "пигментов" их показателем преломления, который для наполнителей составляет <1.7. Могут быть применены любые обычные наполнители, известные специалисту в данной области техники. Примерами подходящих наполнителей являются каолин, доломит, кальцит, мел, сульфат кальция, сульфат бария, графит, силикаты, такие как силикаты магния, более особенно соответствующие филлосиликаты, такие как гекторит, бентонит, монтмориллонит, тальк и/или слюда, диоксиды кремния, более особенно пирогенные диоксиды кремния, гидроксиды, такие как гидроксид алюминия или гидроксид магния, или органические наполнители, такие как текстильные волокна, целлюлозные волокна, полиэтиленовые волокна, или полимерные порошки; детали см.

Данное изобретение дополнительно обеспечивает способ получения композиции для покрытия изобретения. Способ изобретения включает, по меньшей мере, этапе смешивания компонентов (А), (В), и (С), и необязательно (D).

Этот этап способа изобретения проводят предпочтительно с помощью высокоскростного смесителя, аппарата для растворения или встроенного аппарата для растворения.

Применение, по меньшей мере, для частичного покрытия металлической подложки грунтовочным слоем

Композиция для покрытия изобретения является подходящей в качестве грунтовочного слоя для нанесения на подложку, которая может быть, по меньшей мере, частично покрыта.

Данное изобретение соответственно дополнительно обеспечивает применение композиций для покрытия изобретения, по меньшей мере, для частичного покрытия, предпочтительно металлической подложки грунтовочным слоем.

Все предпочтительные варианты осуществления, описанные выше в этом документе в связи с композицией для покрытия изобретения, также являются предпочтительными вариантами осуществления композиций для покрытия, применяемых в соответствии с изобретением по отношению к их применению, по меньшей мере, для частичного покрытия подложки грунтовочным слоем.

Композиция для покрытия изобретения применяется предпочтительно, по меньшей мере, для частичного покрытия, грунтовочным слоем, подложек, которые применяют в самолетостроении, кораблестроении и/или катеростроении, другими словами, в особенности, для соответствующих покрытий подложек, которые применяют для производства самолетов, кораблей и/или катеров, в особенности самолетов.

Способ, по меньшей мере, для частичного покрытия подложки грунтовочным слоем

Данное изобретение дополнительно обеспечивает способ, по меньшей мере, для частичного покрытия металлической подложки грунтовочным слоем, включающий, по меньшей мере, этап (1),

по меньшей мере, частично контактирование металлической подложки с композицией для покрытия изобретения.

Термин "контактирование" в смысле данного изобретения предпочтительно относится к погружению подложки, по меньшей мере, для частичного покрытия композицией для покрытия изобретения, в применяемую композицию для покрытия; распылению на подложку, по меньшей мере, для частичного покрытия композицией для покрытия; или нанесением валиком композиций для покрытия на подложку, по меньшей мере, для частичного покрытия. Более особенно, в контексте данного изобретения, термин "контактирование" относится к распылению на подложку, чтобы, по меньшей мере, частично покрыть композицией для покрытия.

Такое распыление выполняют электростатическим распылением, покрытием распылением с воздухом или покрытием безвоздушным распылением. Толщина сухой пленки полученной в результате пленки покрытия попадает предпочтительно в диапазон от 5 до 35 мкм, более особенно 10-25 мкм, если пленка покрытия отверждена. Пленка покрытия может быть отверждена, например, ее нагреванием при 15-40°C в течение 10-40 минут.

Все предпочтительные варианты осуществления, описанные выше в этом документе в связи с композицией для покрытия изобретения, также являются предпочтительными вариантами осуществления композиций для покрытия изобретения, применяемых в способе изобретения, по меньшей мере, для частичного покрытия подложки грунтовочным слоем.

Способ, по меньшей мере, для частичного покрытия подложки многослойной красочной системой

Данное изобретение дополнительно обеспечивает способ, по меньшей мере, для частичного покрытия подложки многослойной красочной системой, включающий, по меньшей мере, этапы

(1) по меньшей мере, частично контактирование металлической подложки с композицией для покрытия изобретения, по меньшей мере, для частичного нанесения грунтовочного слоя на подложку, и

(2) нанесение дополнительного покрытия, предпочтительно покрытия верхнего слоя или покровного лака, на грунтовочный слой, нанесенный на этапе (1).

Все предпочтительные варианты осуществления, описанные выше в этом документе в связи с композицией для покрытия изобретения, также являются предпочтительными вариантами осуществления композиций для покрытия изобретения, применяемых в способе изобретения, по меньшей мере, для частичного покрытия подложки многослойной красочной системой.

Дополнительное покрытие, более особенно верхний слой покрытия или покровный лак, наиболее предпочтительно верхний слой покрытия, обычно наносят на грунтовочный слой, нанесенный согласно этапу (1). Грунтовочный слой предпочтительно высушивают перед нанесением дополнительного покрытия согласно этапу (2). Термин "высушивание" означает, в контексте данного изобретения, предпочтительно удаление растворителя из нанесенного материала покрытия. Высушивание можно выполнить сначала при 15-40°C в течение 10-40 минут. С особым предпочтением, высушивание проводят в течение времени от 1 до 24 часов, предпочтительно при 15-40°C, до проведения этапа (2).

Общая методика нанесения дополнительного покрытия согласно этапу (2), наряду с таковыми описанными раньше, поверх грунтовочного слоя. Дополнительное покрытие, такое как верхний слой покрытия, наносят обычными и известными толщинами пленки, как например, толщины пленки после отверждения в диапазоне от 15 до 100 микрометров, более особенно 40-80 или 50-75 микрометров.

Отверждение выполняют в соответствии с обычными и известными методиками такими как, например, нагревание в сушильном шкафу с принудительной подачей воздуха или облучением ИЧ лампами. Также возможно актиническое отверждение с помощью УФ излучения, например, в случае отверждаемых излучением систем. Условия отверждения, особенно температуры отверждения, распространяются, например, на температуру чувствительности применяемых подложек или на выбор применяемых связующих веществ. Следовательно, отверждение можно выполнить, например, в диапазоне комнатной температуры (20-23°C) или даже при повышенных температурах в диапазоне, например, от 40°C до 120°C, предпочтительно от 60°C до 90°C. Продолжительность фазы отверждения также выбирают отдельно и в зависимости от факторов, включая уже определенные (например, выбор связующих веществ и/или температур отверждения). Например, отверждение можно выполнить в течение периода от 5 до 120 минут, предпочтительно 10 минут - 40 минут. Отверждению необязательно также может предшествовать фаза испарения или предварительная фаза высушивания при комнатной температуре продолжительностью от 1 до 60 минут, например. Отдают особое предпочтение высушиванию или отверждению, предпочтительно при 15-40°C, продолжительностью от 1 до 168 часов после того как осуществят этап (2). Какие условия отверждения следует применить и с какими подложками и/или композициями для покрытия, являются частью основных технических знаний в области, и таким образом специалист в данной области техники может выбрать и приспособить условия.

Также данное изобретение обеспечивает многослойную красочную систему, получаемую способом изобретения.

Данное изобретение дополнительно обеспечивает металлическую подложку, по меньшей мере, частично покрытую композицией для покрытия изобретения. Данное изобретение дополнительно обеспечивает компонент или изделие, полученные, по меньшей мере, из одной такой, по меньшей мере, частично покрытой подложки.

Способы определения

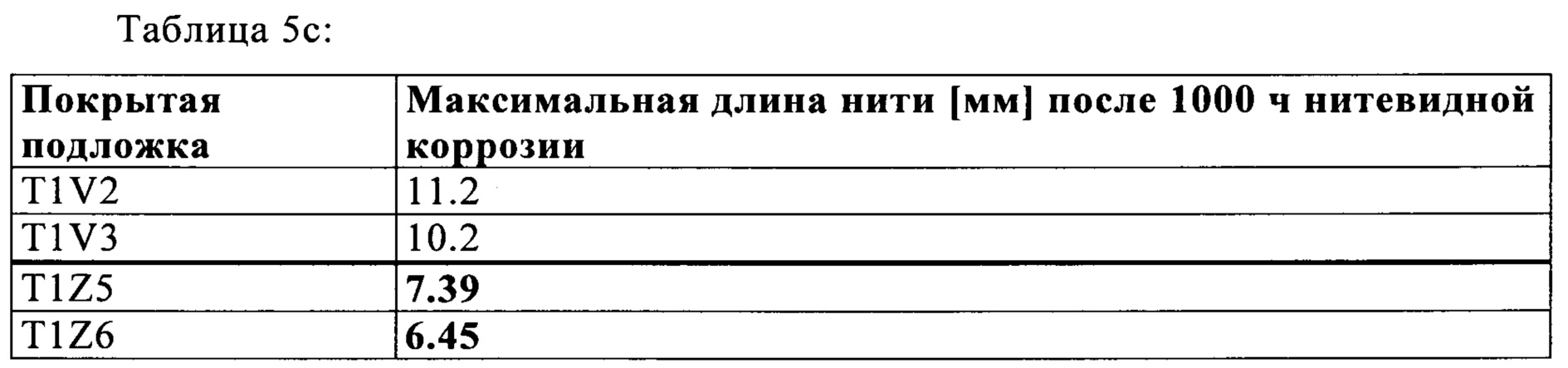

1. Нитевидная коррозия соответственно DIN EN 3665

Определение нитевидной коррозии применяют для установления стойкости к коррозии покрытия на подложке. Это определение делают в соответствии с DIN EN 3665 (дата: Август 1997) для подложки на основе алюминия (ALU), покрытых изобретательской композицией для покрытия или сравнительной композицией для покрытия, в течение 1000 ч или 3000 ч. Оно включает соответствующее покрытие, начиная от линии вызванного повреждения покрытия, подточенного коррозией, которая приняла форму линии или нити. Максимальную и среднюю длину нити в [мм] измеряют соответственно DIN EN 3665 (способ 3). Максимальная и средняя длина нити является мерой стойкости покрытия к коррозии.

2. Определение доли нелетучих соединений

Долю нелетучих соединений определяют соответственно DIN EN ISO 3251 (дата: Июнь 2008). Оно включает взвешивание 1 г образца в алюминиевой лодочке, которая была предварительно высушена, и высушивание образца в сушильном шкафу при 130°C в течение 60 минут, его охлаждение в десикаторе, и потом его взвешивание снова. Остаток, в пересчете на общее количество применяемого образца, соответствует доли нелетучих соединений.

3. Тест сетчатым надрезом

Тест сетчатым надрезом служит для определения силы адгезии покрытия на подложке. Тест сетчатым надрезом проводят соответственно DIN EN ISO 2409 (дата: Август 2007) для подложек, покрытых изобретательской композиции для покрытия или сравнительной композицией для покрытия, более особенно подложек на основе алюминия (ALU), на которых верхний слой покрытия также наносят сверху покрытия. Тест сетчатым надрезом проводят перед и после теста постоянной влажности DIN EN ISO 6270-2 СН (дата: Сентябрь 2005). Здесь, образцы при исследовании непрерывно подвергают, в испытательной камере постоянной влажности (СН) в течение 500 часов, атмосфере 40°C и 100% влажности. Оценку делают на основе характеристики значений сетчатых надрезов в диапазоне от 0 (очень хорошая сила адгезии) до 5 (очень плохая сила адгезии).

4. Сила адгезии

Силу адгезии определяют соответственно DIN EN ISO 4624 (дата: Август 2003). Силу адгезии здесь определяют отрыванием верхнего слоя покрытия от грунтовочного слоя, нанесенного на подложку (грунтовочный слой полученный, применяя изобретательскую композицию для покрытия или сравнительную композицию для покрытия), измерением минимального разрывающего напряжения, необходимого, чтобы отделить или оторвать покрытие перпендикулярно от загрунтованной подложки.

Изобретательские и сравнительные примеры, которые далее служат иллюстрацией изобретения, но не должны быть интерпретированы, как вводящие любое ограничение.

Изобретательские и сравнительные примеры

Если не указано иначе, количества по частям являются массовыми частями и количества в процентах являются в каждом случае массовыми процентными долями.

1. Получение изобретательских композиций для покрытия

1.1 Получение композиции сшивателей Н

Компоненты, перечисленные в таблице 1 ниже, комбинируют в установленном порядке при температуре в диапазоне 18-23°C при перемешивании, чтобы получить композицию сшивателей Н.

Aradur® 3204 XW29 представляет собой коммерчески доступным раствором полиаминового аддукта от Huntsman. Он имеет долю твердых частиц 25 мас. %, в пересчете на его общую массу.

Aradur® 115 BD представляет собой коммерчески доступным полиамидоимидазолин от Vantico, с долей твердых частиц 100 мас. %.

Cardolite® NC 562 является коммерчески доступным феналкаминовым аддуктом от Cardolite. Он имеет долю твердых частиц 65 мас. %, в пересчете на его общую массу.

Ancamine® K54 представляет собой коммерчески доступной ускоряющей добавкой от Air Products, содержащая 2,4,6-три(диметиламинометил)фенол. Диэтилентриамин действует в качестве сшивающего агента.

Композиция сшивателей Н имеет долю нелетучих соединений 34.41 мас. %.

1.2 Получение композиций основы краски S1, S2, S3, S4, и S5

Компоненты, перечисленные в таблице 2 ниже, комбинируют в установленном порядке при температуре в диапазоне 18-23°C с перемешиванием, чтобы получить соответствующую композицию основы краски.

Araldite® EPN X 80 (DEN 438-Х80) представляет собой полимерной эпоксидной смолой от Dow Chemicals. Она имеет долю твердых частиц 80 мас. %, в пересчете на ее общую массу. Остающихся 20 мас. % представляют собой ксилол.

Araldite® DY 3601 представляет собой эпоксидную смолу на основе полипропиленгликоля от Dow Chemicals и имеет содержание твердых частиц 100 мас. %.

Disperbyk® 161 представляет собой коммерчески доступный диспергатор от Byk с содержанием твердых частиц 30 мас. %.

Aerosil® 972 V представляет собой коммерчески доступный гидрофобизованный пирогенный диоксид кремния от Evonik, с плотностью 2.7 г/см3.

Sipernate® Р 820 А представляет собой коммерчески доступный наполнитель от Evonik, с плотностью 2.7 г/см3.

Sikron® SF600 представляет собой ультратонкодисперсный измельченный продукт на основе SiO2 от Quarzwerke Group, с плотностью 2.7 г/см3.

Plastopal® EBS 400 представляет собой коммерчески доступную мочевиноформальдегидную смолу от BASF, с содержанием твердых частиц 60 мас. %.

Byk® 325 представляет собой коммерчески доступная добавка, регулирующая расход продукта от Byk, с содержанием твердых частиц 52 мас. %.

Dow Corning® Z 6040 базируется на глицидилоксипропилтриметоксисилан.

Применяемые пигменты и наполнители - TiO2, тальк, карбонат кальция, черный железооксидный пигмент и сульфат бария - каждый имеет плотность 4.5 г/см3.

KP1 представляет собой композицию, которая включает изобретательски применяемый антикоррозийный пигмент (В). KP1 содержит 90.5 мас. %, в пересчете на общую массу КР1, антикоррозийный пигмент (В), 4.5 мас. % ксилола, и 5.5 мас. % Terlitol®. Terlitol® (уайт спирит) представляет собой смесь коммерчески доступных растворителей. Антикоррозийный пигмент (В) содержит около >20 мас. % магния и >70 мас. % цинка. Антикоррозийный пигмент (В) дополнительно содержит, по меньшей мере, Si как дополнительный металл и/или полуметалл, в количестве <1 мас. %. Плотность антикоррозийного пигмента (В) равна 4.4 /см3.

KP2 представляет собой композицию, которая включает изобретательски применяемый антикоррозийный пигмент (В). KР2 содержит 87 мас. %, в пересчете на общую массу KP2, антикоррозийнный пигмент (В), и 13 мас. % Terlitol®. Terlitol® (уайт спирит) представляет собой смесь коммерчески доступных растворителей. Антикоррозийный пигмент (В) содержит >20 мас. % магния и >70 мас. % цинка. Антикоррозийный пигмент (В) дополнительно содержит, по меньшей мере, Si как дополнительный металл и/или полуметалл, в количестве <1 мас. %. Плотность антикоррозийного пигмента (В) равна 4.4 г/см3.

1.3 Получение композиций основы краски S6, S7, S8, S9, и S10

Компоненты, перечисленные ниже в таблице 3, комбинируют в установленном порядке при температуре в диапазоне 18-23°C с перемешиванием, чтобы получить соответствующую композицию основы краски.

1.4 Получение изобретательских композиций для покрытия Z1, Z2, Z3, Z4, Z5, и Z6, и сравнительных композиций для покрытия V1, V2, V3, и V4

В каждом случае 73 массовых частей композиция сшивателя Н добавляют к 100 массовых частей каждой из композиций основы краски S1, S2, S3, S4, и S5, с перемешиванием и при температуре в диапазоне of 18-23°C, перед соответствующим нанесением на подложку, чтобы получить композиции для покрытия Z1, Z2, Z3, Z4, и V1.

В каждом случае 70 массовых частей композиции сшивателя Н добавляют к 100 массовых частей каждой из композиций основы краски S6, S7, S8, и S9, с перемешиванием и при температуре в диапазоне 18-23°C, перед соответствующим нанесением на подложку, чтобы получить для покрытия Z5 и Z6, а также V2 и V3.

Добавляют 50 массовых частей композиции сшивателя Н к 100 массовых частей композиции основы краски S10, с перемешиванием и при температуре в диапазоне 18-23°C, перед соответствующим нанесением на подложку, чтобы получить композицию для покрытия V4.

* Количество антикоррозийного пигмента (В), описанного в мас. %, в каждом случае пересчитывают на общую массу соответствующей композиции для покрытия.

# Если никаких особых плотностей не было описано для отдельных компонентов соответствующих расчету PVC, расчет основывался на плотности 1.0 г/см3 для каждого из этих компонентов.

Сравнительная композиция для покрытия V4 представляет собой сравнительный пример согласно WO 2014/029779 А2 и WO 2014/029781 А2 (см. грунтовку согласно таблице на странице 45 WO 2014/029781 А2 или согласно таблице на страницах 40 и 41 WO 2014/029779 А2): композиции для покрытия, описанные там в каждом случае содержат >25 мас. % антикоррозийного пигмента, описанного там (а также имеют PVC >25%), в пересчете на соответствующую композицию для покрытия.

2. Получение покрытой подложки с применением одной из изобретательских или сравнительных композиций для покрытия

Одну из композиций для покрытия Z1-Z6 или одну из сравнительных композиций для покрытия V1-V4 наносят в каждом случае, как грунтовочный слой на металлической плоской подложке, сделанной из коммерчески доступного алюминиевого сплава (EN AW 2024, подложка Т1). Каждую из композиций Z1-Z6 или V1-V4 наносят непосредственно после ее получения, описанного выше, как грунтовочный слой на каждой подложке.

Применяемые металлические листы имеют общую площадь приблизительно 70 см2. Каждый лист, предварительно обработанный с помощью анодирования винной-серной кислотой (TSA) согласно DIN EN 4704 (дата: Май 2012).

Одну из изобретательских композиций для покрытия Z1-Z6 наносят на одну сторону каждой подложки (Т1) распылением, применяя распылительный пистолет. Толщина сухой пленки составляет 20-25 мкм в каждом случае. Это сопровождается высушиванием посредством выдерживания в течение 24 часов при 15-25°C.

Впоследствии, верхний слой покрытия наносят на каждую из полученных покрытых подложек, толщина сухой пленки от 60 до 80 мкм, чтобы получить покрытые листы T1Z1, T1Z2, T1Z3, T1Z4, T1Z5, и T1Z6, а также T1V1, T1V2, T1V3, и T1V4. Верхний слой покрытия наносят, применяя, в каждом случае, коммерческий продукт Glasurit® из 68 строки (RAL 9010), двухкомпонентный материал верхнего слоя покрытия на основе полиуретана. Последующее высушивание или отверждение выполняют с помощью выдерживания покрытых листов в течение времени 7 дней при 15-25°C.

3. Исследование адгезионных способностей и влияния защиты от коррозии на покрытых подложках

Исследования осуществляют на подложках T1Z1, T1Z2, T1Z3, T1Z4, T1Z5 и T1Z6, а также T1V1, T1V2, T1V3 и T1V4, покрытых одной из композиций для покрытия Z1-Z6 и V1-V4, соответственно.

Все тесты ниже выполняли в соответствии со способами определения определенными выше. Каждое значение в таблице 5а и 5b, в которых подытожены соответствующие результаты, является из двойных или тройных определений.

1 Оценка адгезии между покрытием и верхним слоем покрытия тестом сетчатого надреза перед тестированием постоянной влажности

2 Оценка адгезии между покрытием и верхним слоем покрытия тестом сетчатого надреза после тестирования постоянной влажности

3 Сила адгезии в [Н/мм2] перед тестированием постоянной влажности

4 Сила адгезии в [Н/мм2] после тестирования постоянной влажности

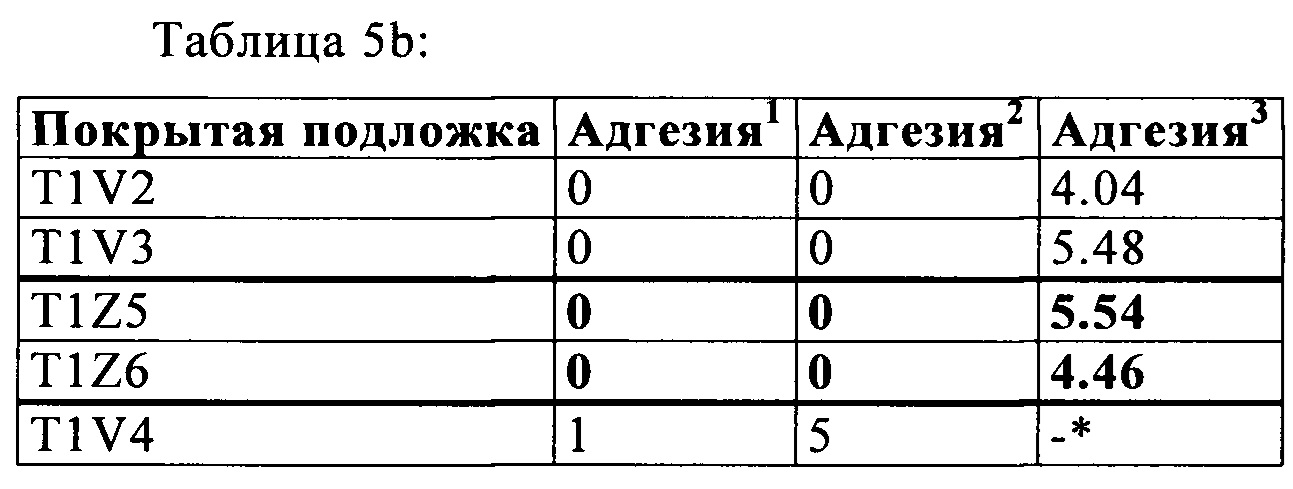

1 Оценка адгезии между покрытием и верхним слоем покрытия тестом сетчатого надреза перед тестированием постоянной влажности

2 Оценка адгезии между покрытием и верхним слоем покрытия тестом сетчатого надреза после тестирования постоянной влажности

3 Сила адгезии в [Н/мм2] после тестирования постоянной влажности

* Наблюдается отслоение верхнего слоя покрытия от покрытой подложки.

Как можно увидеть из таблицы 5b, со сравнительной композицией для покрытия V4 (согласно WO 2014/029779 А2 и WO 2014/029781 А2), со сравнительно высоким содержанием пигмента в переводе на антикоррозийный пигмент, описанный здесь, >25 мас. %, и с PVC >25%, после того, как осуществляли тестирования постоянной влажности, больше не наблюдалась достаточная адгезия верхнего слоя покрытия на подложке Т1, покрытой изобретательской композицией для покрытия, поскольку есть отслоение или несоответствующая адгезия после проведенного теста сетчатым надрезом. В отличие от этого, композиции для покрытия изобретения, с содержанием антикоррозийного пигмента (В) в диапазоне от 5.0 до 25.0 мас. % и с PVC в диапазоне от 5.0 до 25.0%, отличается эффективными адгезионными способностями даже при таких условиях.

В то время, как соответствующие адгезионные способности могут быть получены применением V2 (без антикоррозийного пигмента (В)) и V3 (содержанием антикоррозийного пигмента (В) <5 мас. %), с этими сравнительными композициями для покрытия больше не достигают достаточной защиты от коррозии, тогда как в противовес этому изобретательские композиции для покрытия, как дает понять таблица 5с:

Реферат

Данное изобретение относится к композиции для покрытия с антикоррозийным эффектом, применению ее для частичного покрытия подложки грунтовочным слоем, к способу, по меньшей мере, для частичного покрытия металлической подложки и к покрытой металлической подложке. Композиция включает, по меньшей мере, одно связующее вещество (А), включающее, по меньшей мере, одну полимерную эпоксидную смолу (А1) и, по меньшей мере, один сшивающий агент (А2), имеющий по меньшей мере, функциональные аминогруппы, по меньшей мере, один антикоррозийный пигмент (В), и по меньшей мере, один органический растворитель (С). Пигмент (В) представляет собой сплав Zn и Mg и необязательно, по меньшей мере, одного дополнительного металла и/или полуметалла. При этом композиция для покрытия имеет объемную долю пигмента (PVC) в диапазоне от 5,0% до 25,0%, и включает антикоррозийный пигмент (В) в количестве в диапазоне от 5,0 до 25,0 мас. %, в пересчете на общую массу композиции для покрытия. Изобретение обеспечивает высокий антикоррозийный эффект и эффективную адгезию покрытой подложки соответственно к другому, лежащему сверху покрытию. 5 н. и 9 з.п. ф-лы, 5 табл.

Комментарии