Металлический лист с покрытием и способ его получения - RU2718938C1

Код документа: RU2718938C1

Чертежи

Описание

Область техники

[0001] Настоящее изобретение относится к металлическому листу с покрытием и способу его получения.

Уровень техники

[0002] Металлические листы с покрытием часто используются в наружных конструкциях, строительных конструкциях и т.п. Такие металлические листы с покрытием имеют пятна из-за прилипания загрязняющего материала на основе углерода (далее также называемого «гидрофобный углерод»), содержащегося в выхлопных газах автомобилей, в промышленном дыме и тому подобном. Среди пятен особенно заметны пятна, прилипшие вдоль по дождевым полосам (далее также называемые «дождевое пятно»). Такое дождевое пятно всегда становится заметным в течение короткого времени на обычном металлическом листе с покрытием, и поэтому существует потребность в металлическом листе с покрытием, на котором образование дождевых пятен затруднено.

[0003] В последние годы было предложено предотвращать появление дождевых пятен за счет использования пленки покрытия с краевым углом смачивания водой 60° или менее, а именно гидрофильной пленки покрытия. Полагают, что на поверхности гидрофильной пленки покрытия, имеющей маленький угол смачивания водой, гидрофобный углерод с большей вероятностью покидает поверхность с дождевой водой и, таким образом, смоется. Одним примером подхода к гидрофилизации поверхности металлического листа с покрытием является способ (ПЛ 1 - Патентная Литература 1), в котором на поверхность металлического листа наносят материал покрытия, содержащий тетраалкоксисилан или его конденсат (далее также называемый «органосиликат»). Также был предложен другой способ (ПЛ 2), в котором материал покрытия, содержащий полисилоксановую смолу, включающую винильную группу, или тому подобное, наносят на металлический лист, а пленку покрытия подвергают обработке коронным разрядом. Кроме того, также был предложен способ (ПЛ 3), в котором материал покрытия, содержащий полиэфирную смолу, наносят на металлический лист, и подвергают пленку покрытия обработке коронным разрядом мощностью 200 Вт/м2/мин или более. Кроме того, также был предложен способ (ПЛ 4), в котором материал покрытия, содержащий органосиликат или тому подобное, наносят на металлический лист, а пленку покрытия подвергают обработке пламенем, плазменной обработке или обработке коронным разрядом.

Список цитирования

Патентная литература

[0004] ПЛ 1: Международная заявка WO 1994/6870

ПЛ 2: Выложенная заявка на патент Японии № Н05-59330

ПЛ 3: Выложенная заявка на патент Японии №2000-61391

ПЛ 4: Выложенная заявка на патент Японии №2006-102671

Краткое описание изобретения

Техническая задача

[0005] Упомянутая выше заявка ПЛ 1 описывает нанесение материала покрытия, содержащего органосиликат, такой как метилсиликат или этилсиликат, на поверхность металлического листа. Когда материал покрытия наносят на поверхность металлического листа, органосиликат перемещается к поверхности. Затем на поверхности отвержденной пленки (пленки покрытия) из материала покрытия органосиликат реагирует с влагой или тому подобным в воздухе с образованием силанольных групп или силоксановых связей на поверхности пленки покрытия. Считается, что в результате этого поверхность пленки покрытия становится гидрофильной.

[0006] Однако метилсиликат обладает высокой совместимостью со смолой или тому подобным, содержащимся в материале покрытия. Следовательно, при нанесении покрытия затрудняется перемещение метилсиликата к этой поверхности. Соответственно, гидрофильность поверхности пленки покрытия вряд ли будет повышена в достаточной степени. В этом случае твердость поверхности пленки покрытия также вряд ли будет повышена в достаточной степени. С другой стороны, этилсиликат имеет низкую совместимость со смолой или тому подобным, содержащимся в материале покрытия. Следовательно, когда материал покрытия наносят на поверхность металлического листа, этилсиликат в определенной степени перемещается к поверхности. Однако этилсиликат скорее не будет гидролизован на поверхности пленки покрытия, и для гидрофилизации поверхности пленки покрытия требуется время. Соответственно, дождевые пятна образуются до того, как пленка покрытия будет гидрофилизирована в достаточной степени.

[0007] Таким образом, для любого органосиликата было трудно в достаточной степени подавить появление дождевых пятен. Кроме того, как упомянуто выше, в пленке покрытия, содержащей отвержденный продукт из органосиликата, маловероятно, что твердость поверхности будет значительно повышена, и, таким образом, сопротивление царапанию окажется низким. Кроме того, существует проблема, заключающаяся в том, что когда отвержденный продукт из органосиликата содержится во всей пленке покрытия, эта пленка имеет тенденцию легко растрескиваться и способность к сгибанию оказывается низкой.

[0008] Кроме того, когда материал покрытия содержит описанный выше органосиликат (метилсиликат или этилсиликат), то при нагревании и сушке пленки из этого материала покрытия, органосиликат имеет тенденцию испаряться вместе с растворителем и прилипать к стенкам нагревательного устройства, образуя кремнезем. Затем, когда этот кремнезем входит в контакт с пленкой во время нагревания или когда этот кремнезем выходит из нагревательного устройства и прилипает к поверхности этой пленки, внешний вид получаемого металлического листа с покрытием ухудшается.

[0009] Между тем, для способов, описанных в вышеупомянутых ПЛ 2-4, было трудно в достаточной степени предотвратить образование дождевых пятен. Например, в способах, описанных в ПЛ 2 и ПЛ3, после нанесения материала покрытия на поверхность металлического листа, проводят обработку коронным разрядом. Однако трудно равномерно гидрофилизировать поверхность пленки покрытия только путем обработки коронным разрядом пленки покрытия. Когда различные пленки покрытия подвергают обработке коронным разрядом, на поверхности пленок покрытия образуются гидрофильные участки и гидрофобные участки. После этого гидрофобный углерод сильно прилипает к гидрофобным участкам. С другой стороны, на гидрофильных участках гидрофобный углерод покидает поверхность под действием дождевой воды. Затем гидрофобный углерод, покидающий поверхность, притягивается к гидрофобному углероду, прилипшему к гидрофобным участкам, и гидрофобный углерод постепенно осаждается вокруг гидрофобных участков в качестве базовых точек. Таким образом, было трудно изготовить металлический лист с покрытием, обладающий высокой стойкостью к образованию дождевых пятен за счет обработки коронным разрядом.

[0010] Кроме того, в ПЛ 4 после нанесения материала покрытия, содержащего этилсиликат, пленку покрытия подвергают обработке пламенем, плазменной обработке или обработке коронным разрядом. Как упомянуто выше, в материале покрытия, содержащем этилсиликат, возникает проблема, заключающаяся в том, что этилсиликат имеет тенденцию испаряться вместе с растворителем при нагревании и сушке пленки, состоящей из материала покрытия, и, в результате, появляется тенденция к ухудшению внешнего вида металлического листа с покрытием. Кроме того, в пленке покрытия, содержащей отвержденный продукт из органосиликата, также существует проблема, заключающаяся в том, что трудно в достаточной степени повысить сопротивление царапанию или способность к изгибу, даже за счет проведения различных обработок.

[0011] Настоящее изобретение было создано с учетом вышеупомянутых обстоятельств. А именно, задачей настоящего изобретения является разработка металлического листа с покрытием, обладающего высокой стойкостью к образованию дождевых пятен и сопротивлением царапанию, и к тому же имеющего удовлетворительный внешний вид, а также способа получения такого листа.

Средства решения проблемы

[0012] Первый аспект настоящего изобретения относится к следующему способу получения металлического листа с покрытием.

[1] Способ получения металлического листа с покрытием, включающий: формирование пленки покрытия на поверхности металлического листа путем нанесения и отверждения материала покрытия, содержащего силиконовую смолу; обработку пламенем этой пленки покрытия, в которой силиконовая смола содержит силанольные группы в количестве от 5 до 50 мол.% по отношению к общему количеству молей атомов Si.

[0013]

[2] Способ получения металлического листа с покрытием по п. [1], в котором силиконовая смола содержит атомы Si, происходящие из триалкоксисилана, в количестве от 50 до 100 мол. % по отношению к общему количеству молей атомов Si.

[3] Способ получения металлического листа с покрытием в соответствии с п. [1] или [2], в котором в силиконовой смоле доля числа молей ар ильных групп, непосредственно связанных с атомами Si, от числа молей алкильных групп, непосредственно связанных с атомами Si, составляет от 20 до 80%.

[4] Способ получения металлического листа с покрытием по любому из п. [1]-[3], в котором материал покрытия дополнительно содержит полиэфирную смолу или акриловую смолу.

[0014] Второй аспект настоящего изобретения относится к следующему металлическому листу с покрытием.

[5] Металлический лист с покрытием, содержащий: металлический лист; и пленку покрытия, сформированную на этом металлическом листе, где эта пленка покрытия содержит отвержденный продукт из силиконовой смолы; при этом, когда поверхность пленки покрытия анализируют с помощью рентгеноэлектронной спектроскопии с использованием излучения AlKα в качестве источника рентгеновского излучения, величины Sia и «х» удовлетворяют следующим выражениям соответственно, где Sia представляет собой долю атомов Si относительно суммарного количества атомов Si, атомов N, атомов С, атомов О и атомов Ti, а «х» представляет собой отношение количества атомов О к количеству атомов С:

Sia≥8 ат.%

х≥0,8; а также

когда вершина пика C1s в спектре рентгеновской фотоэлектронной спектроскопии, полученном посредством анализа с помощью рентгеноэлектронной спектроскопии, скорректирована на 285 эВ, а спектр Si2p разделен на пик, соответствующий 103,5 эВ, и пик, соответствующий 102,7 эВ, величина «у» удовлетворяет следующему выражению, где «у» представляет собой отношение площади пика 103,5 эВ неорганического Si, к площади пика Si2p всего спектра Si2p,:

у≥0,6.

[0015]

[6] Металлический лист с покрытием по п. [5], в котором угол скольжения йодида метилена на поверхности пленки покрытия составляет 15° или более и 50° или менее.

[7] Металлический лист с покрытием по п. [5] или [6], в котором отвержденный продукт из силиконовой смолы имеет структуру, происходящую из метилтриалкоксисилана или фенилтриалкоксисилана.

[8] Металлический лист с покрытием по любому из пп. [5]-[7], в котором пленка покрытия содержит полиэфирную смолу или акриловую смолу.

[9] Металлический лист с покрытием по любому из пп. [5]-[8], в котором металлический лист представляет собой стальной лист с металлопокрытием на основе цинка.

Преимущественные эффекты изобретения

[0016] Металлический лист с покрытием по настоящему изобретению обладает высокой стойкостью к образованию дождевых пятен, и удовлетворительным сопротивлением царапанию и способностью к гибке. Кроме того, в соответствии со способом получения по настоящему изобретению становится возможным изготовить металлический лист с покрытием, обладающий высокой стойкостью к образованию дождевых пятен и сопротивлением царапанию, а также имеющего удовлетворительный внешний вид.

Краткое описание чертежей

[0017]

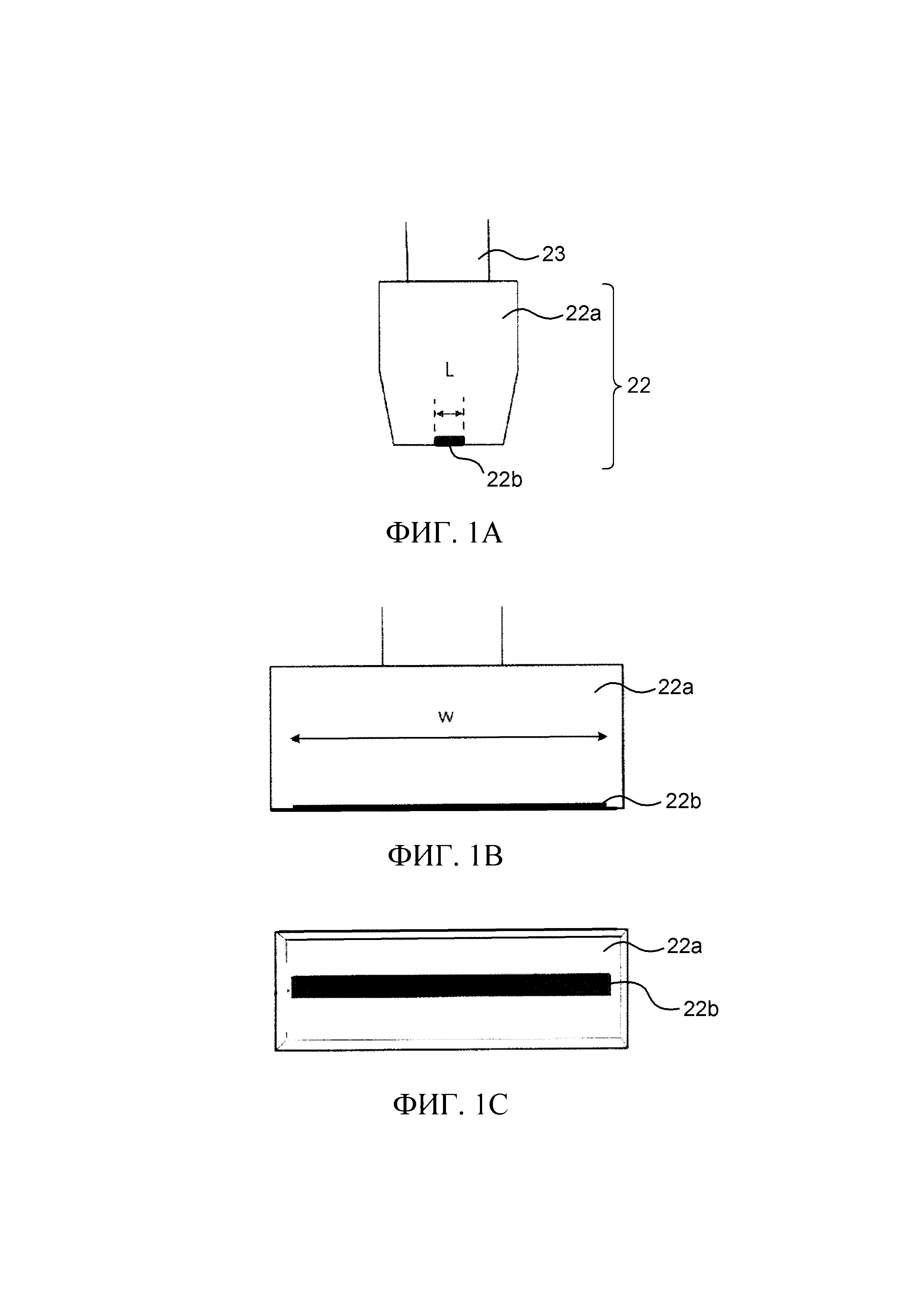

ФИГ. 1А - вид сбоку сопла горелки для обработки пламенем;

ФИГ. 1В - вид спереди этого сопла горелки;

ФИГ. 1С - вид снизу этого сопла горелки;

ФИГ. 2А - вид сбоку сопла другой горелки для обработки пламенем;

ФИГ. 2В - вид снизу сопла этой горелки;

ФИГ. 3 - схематическое изображение поперечного сечения металлического листа с покрытием по настоящему изобретению;

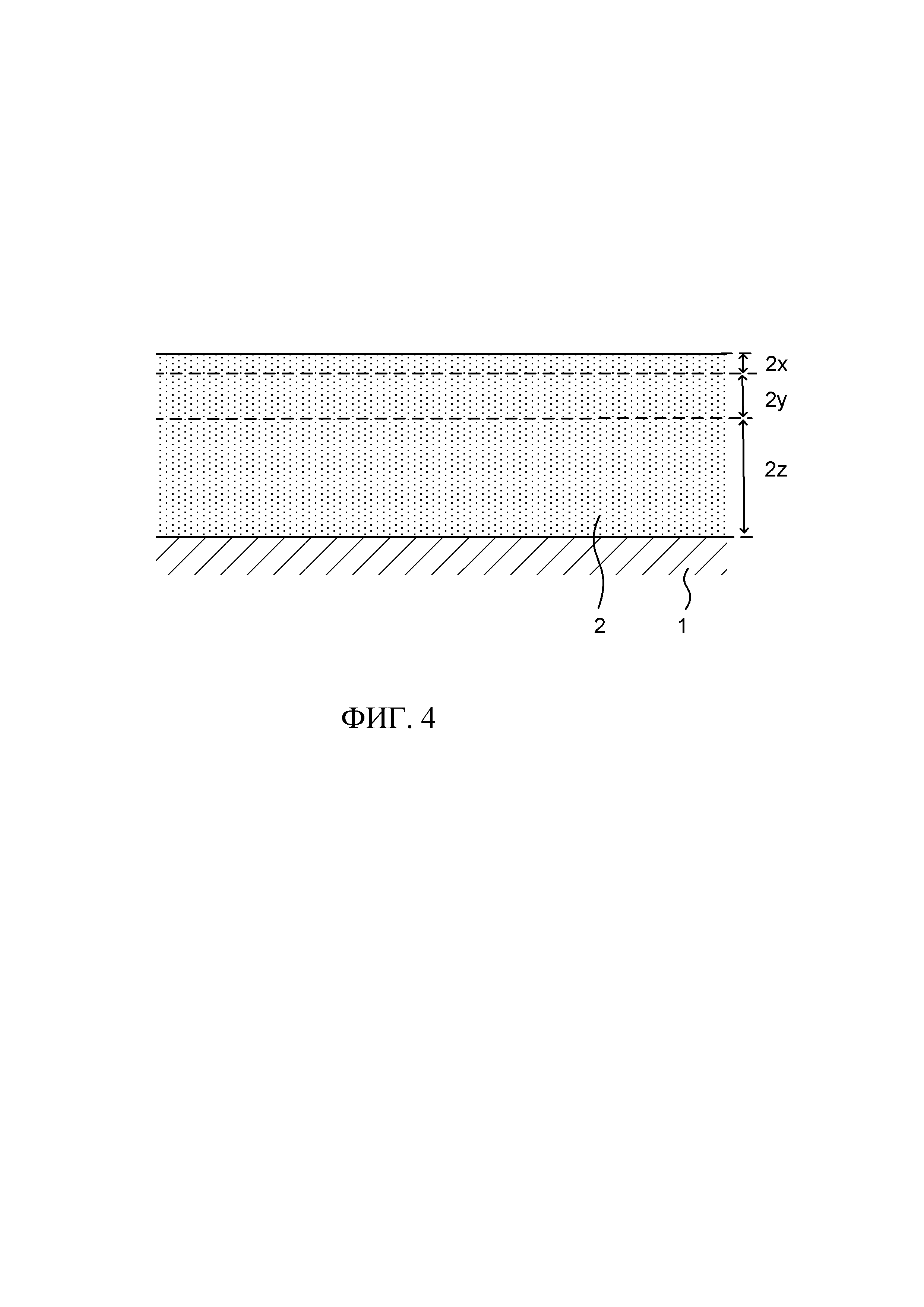

ФИГ. 4 - увеличенное изображение части поперечного сечения пленки покрытия металлического листа с покрытием;

ФИГ. 5 - график пика O1s, полученного при анализе пленки покрытия, изготовленной в примере 19, методом РФС;

ФИГ. 6 - график пика O1s, полученного при анализе пленки покрытия, изготовленной в примере 24, методом РФС;

ФИГ. 7 - график, показывающий кривую профиля распределения соотношения компонентов по глубине пленки покрытия, изготовленной в примере 19;

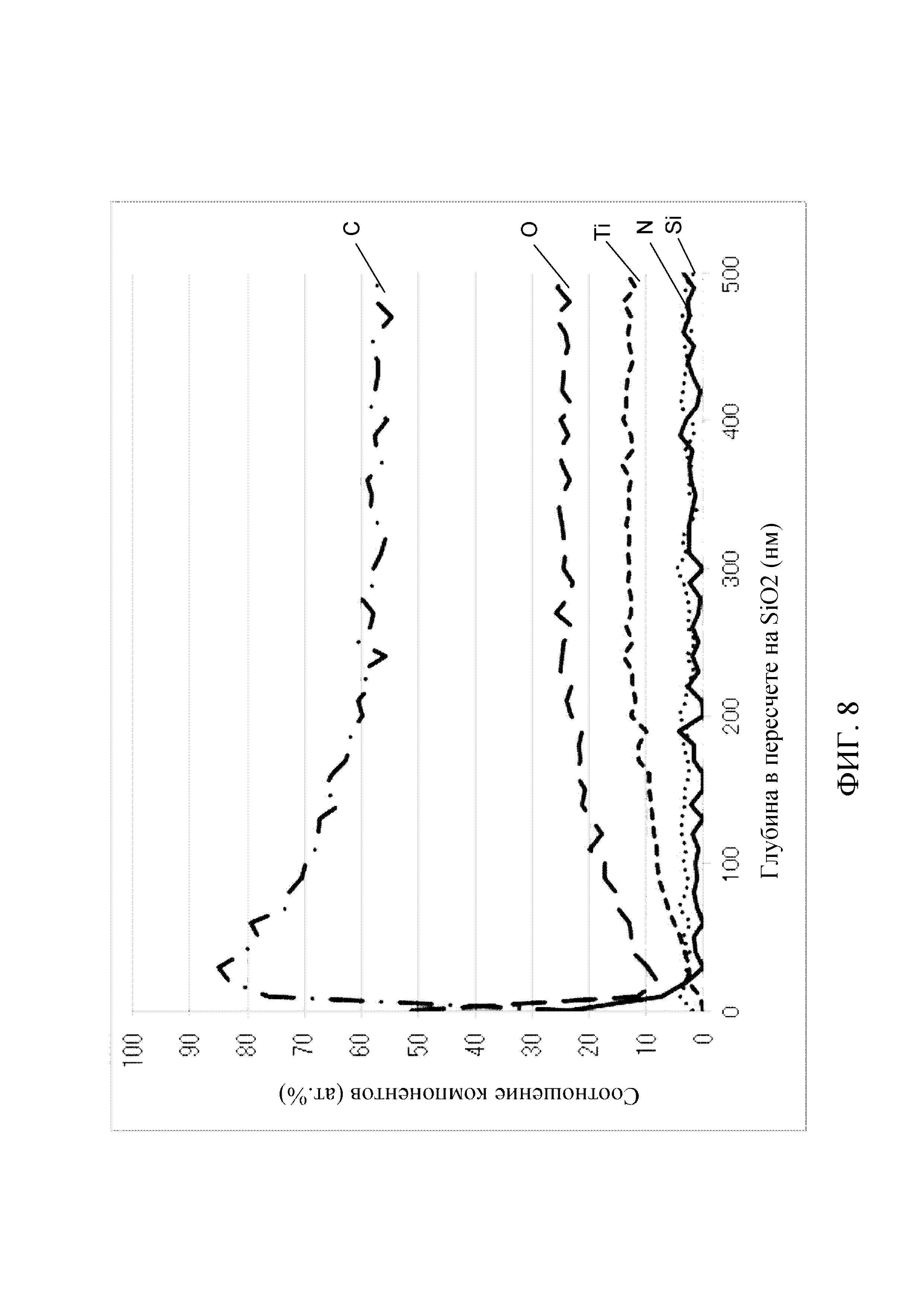

ФИГ. 8 - график, показывающий кривую профиля распределения соотношения компонентов по глубине пленки покрытия, изготовленной в примере 24;

ФИГ. 9 - график, показывающий кривую профиля распределения соотношения компонентов по глубине пленки покрытия, изготовленной в сравнительном примере 14;

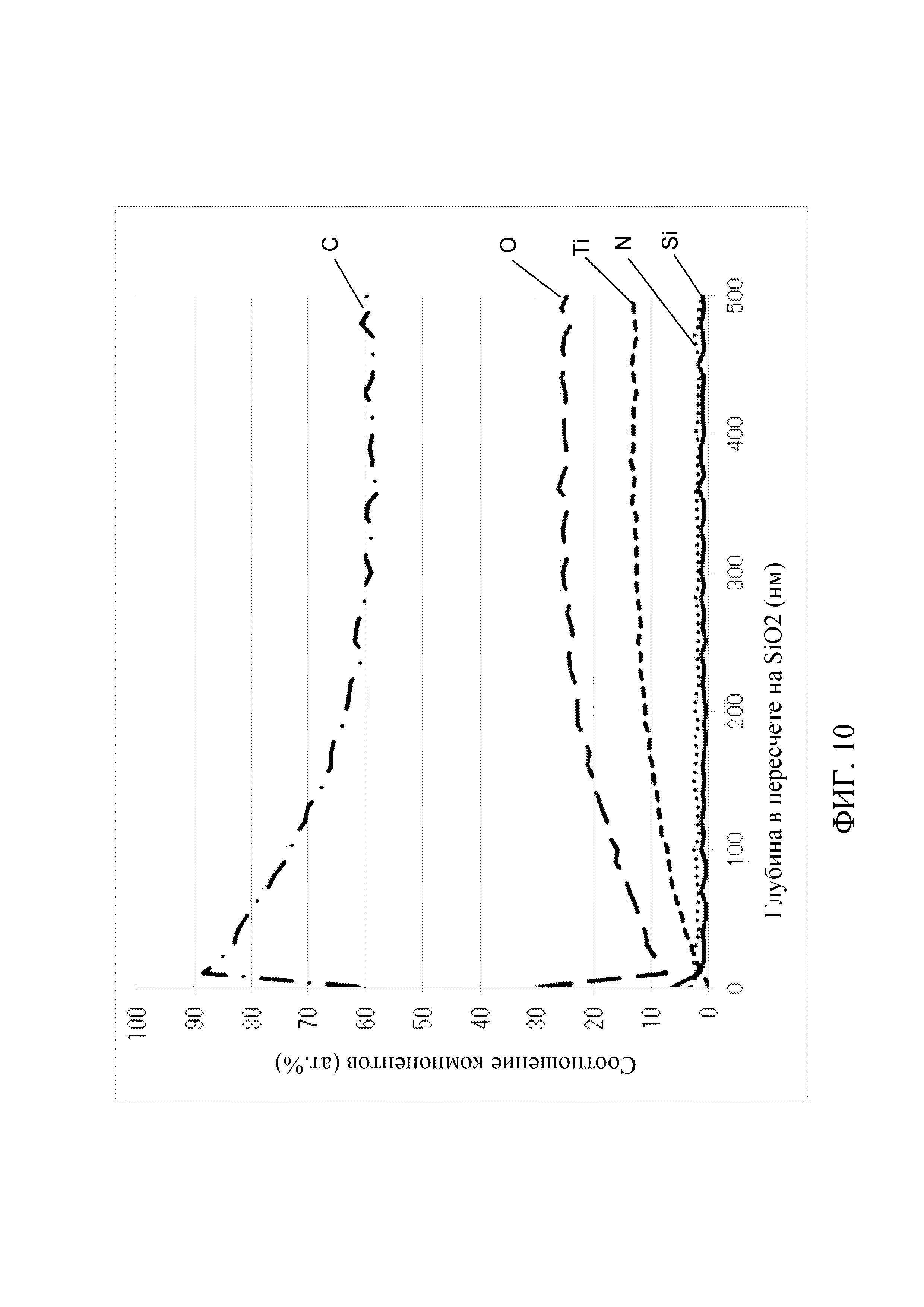

ФИГ. 10 - график, показывающий кривую профиля распределения соотношения компонентов по глубине пленки покрытия, изготовленной в сравнительном примере 17.

Описание вариантов осуществления

[0018] 1. Способ получения металлического листа с покрытием

Способ получения металлического листа с покрытием в соответствии с настоящим изобретением включает формирование пленки покрытия на поверхности металлического листа путем нанесения и отверждения материала покрытия, содержащего силиконовую смолу (в дальнейшем также называемое как «формирование пленки покрытия») и обработку этой пленки покрытия пламенем (в дальнейшем также называемую как «обработка пламенем»).

[0019] Как упомянуто выше, ранее предпринимались попытки предотвратить образование дождевых пятен, которые появляются на металлическом листе с покрытием, путем нанесения на поверхность металлического листа материала покрытия, содержащего органосиликат и тому подобное. При нанесении на поверхность металлического листа органосиликат перемещается к поверхности. Считается, что затем этот органосиликат гидролизуется с образованием силанольных групп или силоксановых связей, придавая тем самым стойкость к образованию дождевых пятен. Однако в зависимости от типа органосиликата может быть трудно равномерно концентрировать его на поверхности, или даже если органосиликат концентрируется на поверхности, может пройти некоторое время, пока не образуются силанольные группы или силоксановые связи. Следовательно, было трудно в достаточной степени повысить стойкость к образованию дождевых пятен на металлическом листе с покрытием только за счет нанесения органосиликата. Кроме того, было трудно в достаточной степени повысить твердость поверхности пленки покрытия, когда концентрация органосиликата на поверхности пленки покрытия возрастает неравномерно. Кроме того, при нагревании и сушке пленки, состоящей из материала покрытия, органосиликат имеет тенденцию испаряться вместе с растворителем и прилипает к поверхности стенки нагревательного устройства, в результате чего образуется кремнезем. Далее, существует проблема, заключающаяся в том, что, когда этот кремнезем входит в контакт с пленкой во время отверждения или когда кремнезем, покидающий нагревательное устройство, прилипает к пленке, внешний вид получаемого металлического листа с покрытием ухудшается.

[0020] Между тем, изучали также способ, при котором пленку покрытия из материала покрытия, содержащего органосиликат или тому подобное, подвергают обработке коронным разрядом, но при этом оказалось трудно равномерно гидрофилизировать поверхность пленки покрытия с помощью коронного разряда.

[0021] В противоположность этому, в способе получения металлического листа с покрытием в соответствии с настоящим изобретением формируют пленку покрытия путем нанесения материала покрытия, содержащего определенную силиконовую смолу (в состав которой входят силанольные группы в количестве от 5 до 50 мол. % по отношению к общему количеству молей атомов Si), и подвергают эту пленку покрытия обработке пламенем. В настоящем описании «силиконовая смола» относится к соединению, в котором алкоксисилан частично гидролизован и конденсирован. Это соединение в основном имеет трехмерную сшитую структуру, но не достигает состояния геля и представляет собой полимер, который растворим в органическом растворителе. Трехмерная сшитая структура, которую имеет эта силиконовая смола, конкретно не ограничена, и, например, она может быть любой формы - клетчатой, лестничной или произвольной формы. Следует отметить, что в настоящем описании силиконовая смола не содержит тетраалкоксисилан или конденсат, образовавшийся вследствие гидролиза и конденсации только тетраалкоксисилана (органосиликата).

[0022] Поскольку силиконовая смола имеет трехмерную сшитую структуру, то при нанесении материала покрытия на поверхность металлического листа, силиконовая смола имеет тенденцию перемещаться к поверхности пленки и равномерно распределяться по поверхности пленки. Когда такую пленку покрытия подвергают обработке пламенем, органические группы (такие как метальные группы или фенильные группы), которые содержит силиконовая смола, удаляются равномерно, и на поверхности пленки покрытия образуются силанольные группы или силоксановые связи. В результате гидрофильность поверхности металлического листа с покрытием равномерно возрастает, обеспечивая весьма высокую стойкость к образованию дождевых пятен. Кроме того, поскольку эта силиконовая смола равномерно распределяется по поверхности пленки покрытия, сопротивление царапанию пленки покрытия также становится удовлетворительным.

[0023] Кроме того, силиконовая смола, содержащаяся в материале покрытия, описанном выше, содержит силанольные группы в количестве от 5 до 50 мол. % по отношению к общему количеству молей атомов Si в силиконовой смоле. Силиконовая смола, в которой количество силанольных групп составляет от 5 до 50 мол. % по отношению к общему количеству молей атомов Si, обладает соответствующей реакционной способностью и вряд ли будет чрезмерно конденсироваться из-за влаги, содержащейся в материале покрытия. Следовательно, силиконовая смола вряд ли будет вступать в реакцию в материале покрытия, тем самым обеспечивая материалу покрытия весьма высокую стойкость при хранении. Кроме того, поскольку силанольные группы соответствующим образом связаны с другими компонентами в материале покрытия посредством водородных связей, то силиконовая смола вряд ли испарится при отверждении пленки (материала покрытия). То есть при нагревании и сушке этого материала покрытия снизится вероятность загрязнения нагревательного устройства и, кроме того, вряд ли ухудшится внешний вид металлического листа с покрытием из-за кремнезема, прилипшего к нагревательному устройству.

[0024] Следует заметить, что способ получения металлического листа с покрытием согласно настоящему изобретению, кроме описанного выше этапа формирования пленки и этапа обработки пламенем, может содержать и другой этап. Далее будет описан каждый этап способа получения металлического листа с покрытием в соответствии с настоящим изобретением.

[0025] (1) Формирование пленки покрытия

При формировании пленки покрытия материал покрытия, содержащий определенную силиконовую смолу, наносят на металлический лист и отверждают, получая таким образом пленку покрытия. Способ нанесения материала покрытия на поверхность металлического листа конкретно не ограничен, и его можно выбрать соответствующим образом из способов, известных в данной области техники. Примеры способа нанесения материала покрытия включают способ нанесения покрытия валиком, способ нанесения покрытия наливом, способ центрифугирования, способ воздушного распыления, способ безвоздушного распыления и способ окунания. Среди них способ нанесения покрытия валиком является предпочтительным с точки зрения эффективности формирования пленки покрытия требуемой толщины.

[0026] Кроме того, способ отверждения материала покрытия выбирают соответствующим образом в зависимости от типа смолы в материале покрытия и тому подобного, и, например, покрытие может быть подвергнуто горячей сушке при нагревании. Температура во время горячей сушки предпочтительно составляет от 120 до 300°С, более предпочтительно от 150 до 280°С, и еще более предпочтительно от 180 до 260°С с точки зрения предотвращения разложения смолы и тому подобного в материале покрытия и получения однородной пленки покрытия. Продолжительность горячей сушки особо не ограничена и предпочтительно составляет от 3 до 90 секунд, более предпочтительно от 10 до 70 секунд, и еще более предпочтительно от 20 до 60 секунд с той же точки зрения, как описано выше.

[0027] Кроме того, при горячей сушке материала покрытия его можно обдувать ветром таким образом, чтобы скорость ветра на поверхности листа составляла 0,9 м/с или более с целью отверждения материала покрытия в течение короткого времени. В упомянутом выше материале покрытия силиконовая смола связана с другими компонентами посредством водородных связей. Следовательно, даже если материал покрытия отверждается во время обдува ветром, силиконовая смола вряд ли испарится, а нагревательное устройство вряд ли будет загрязнено.

[0028] При этом толщину пленки покрытия, сформированной на металлическом листе, выбирают соответствующим образом в зависимости от применения металлического листа с покрытием и тому подобного, но обычно толщина пленки находится в диапазоне от 3 до 30 мкм. Толщина пленки представляет собой величину, определяемую гравиметрическим методом на основании удельного веса пленки покрытия, подвергнутой горячей сушке, и разности в весе металлического листа с покрытием до и после удаления пленки покрытия методом пескоструйной обработки или тому подобным. Когда пленка покрытия слишком тонкая, долговечность и укрывистость пленки покрытия могут быть недостаточными. С другой стороны, когда пленка покрытия слишком толстая, возрастают производственные затраты, а во время горячей сушки могут легко возникнуть трещины.

[0029] При этом в качестве металлического листа, на который необходимо нанести материал покрытия, могут использоваться любые металлические листы, обычно применяемые в качестве строительных плит. Примеры такого металлического листа включают в себя стальные листы с металлопокрытием, такие как стальные листы с покрытием из сплава Zn-55% Al, нанесенным горячим методом; стальные листы, такие как листы из обычной стали и листы из нержавеющей стали; алюминиевые листы; медные листы; и тому подобное. Металлический лист может иметь химическую конверсионную пленку, пленку грунтовочного покрытия или тому подобное, сформированную на его поверхности, при условии, что это не препятствует эффектам настоящего изобретения. Кроме того, металлический лист может быть подвергнут обработке для формирования неровностей, такой как тиснение и волочение, при условии, что это не ухудшает эффекты настоящего изобретения.

[0030] Толщина металлического листа конкретно не ограничена и ее соответствующим образом выбирают в зависимости от применения металлического листа с покрытием. Например, когда металлический лист с покрытием используют в качестве металлического сайдинга, толщина металлического листа может составлять от 0,15 до 0,5 мм.

[0031] При этом необходимо, чтобы материал покрытия для формирования пленки покрытия содержал по меньшей мере определенную силиконовую смолу, но кроме этой силиконовой смолы он может включать смолу или отвердитель, неорганические частицы, органические частицы, красящий пигмент, растворитель или тому подобное.

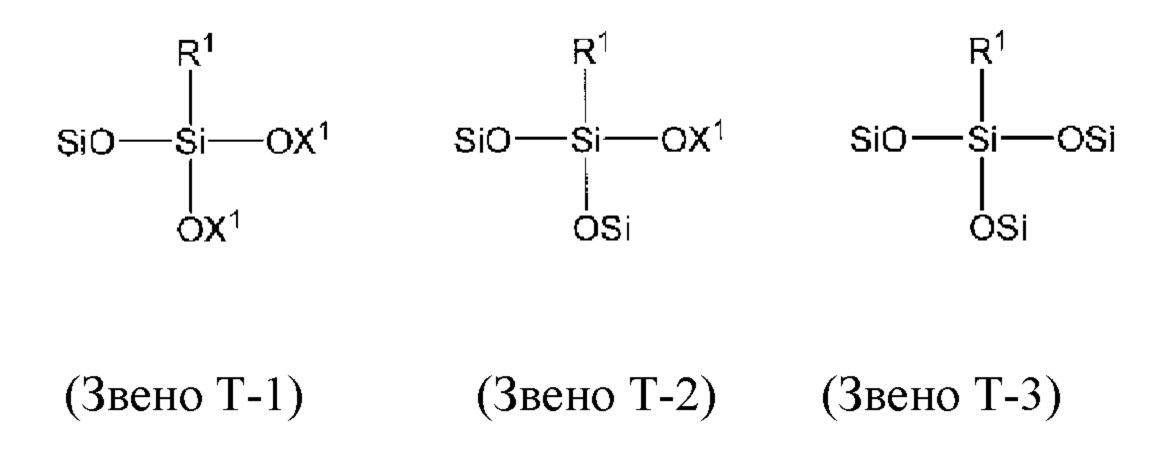

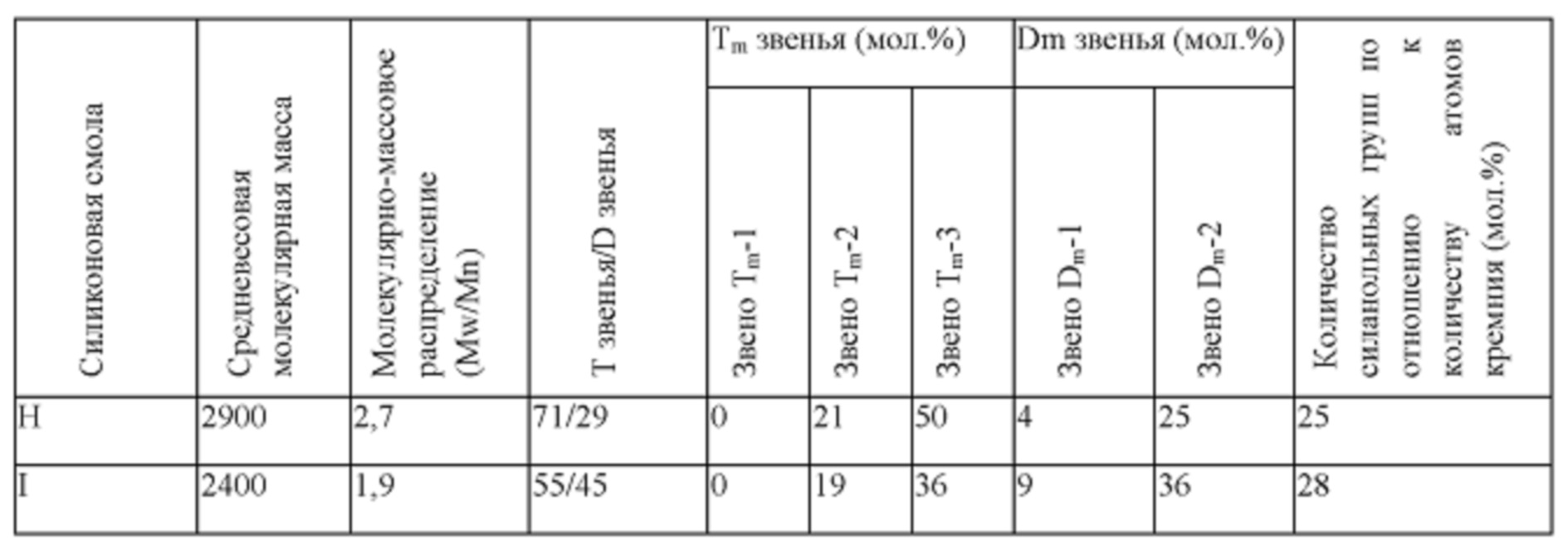

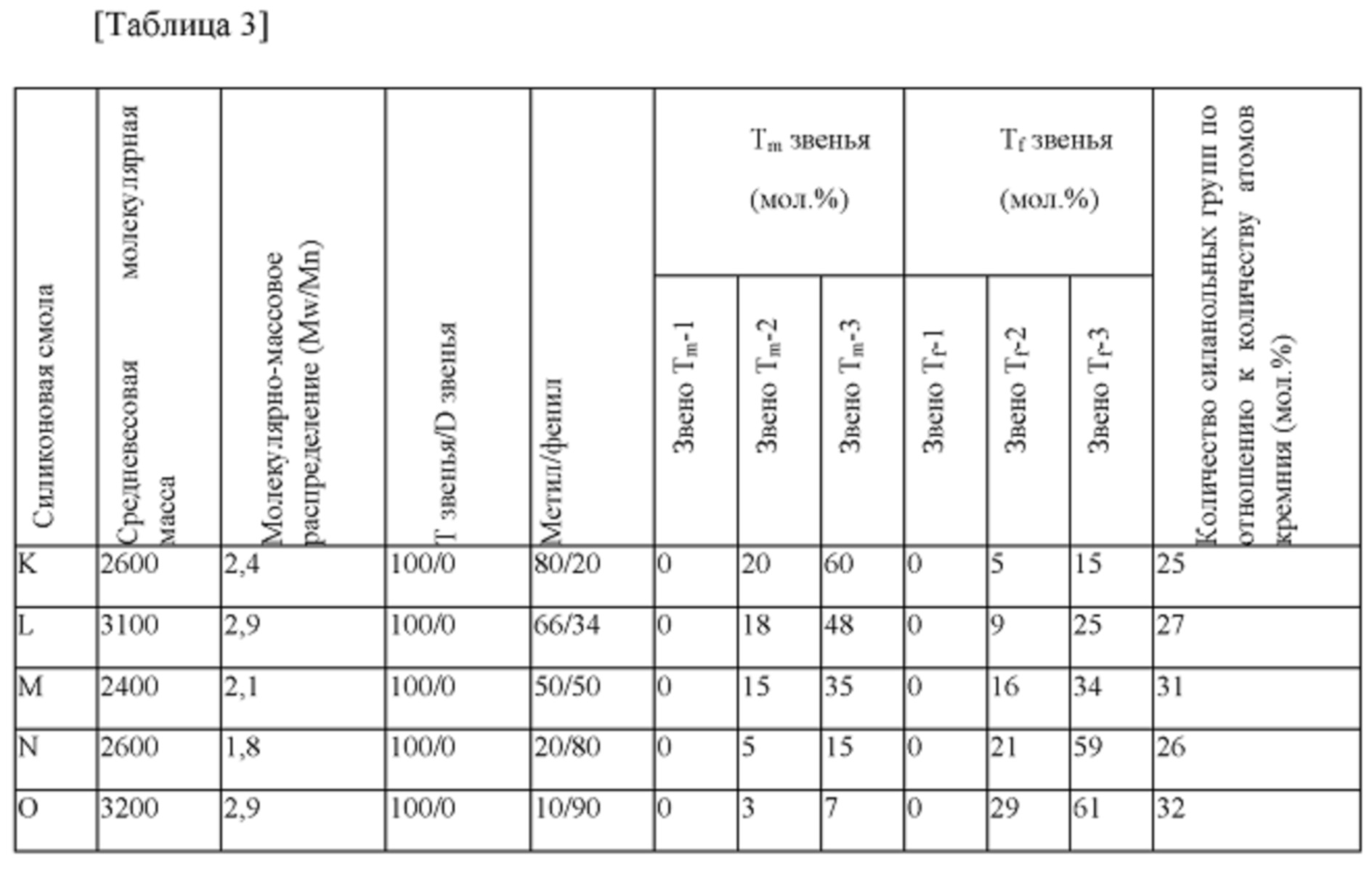

[0032] Как упомянуто выше, силиконовая смола представляет собой соединение, в котором алкоксисилан частично гидролизован и конденсирован, и в его молекулярной цепи обычно содержится одно или два или более звеньев из Т-1, Т-2, Т-3, представленных следующими общими формулами и происходящими из триалкоксисилана (все эти звенья в совокупности упоминаются также как «Т звенья»).

[0033] [Формула 1]

В общих формулах, описанных выше, R1 представляет углеводородную группу, которая при необходимости имеет заместитель. Кроме того, X1 представляет собой атом водорода или углеводородную группу. В силиконовой смоле могут содержаться несколько типов Т звеньев с различными типами вышеописанных R1 и X1.

[0034] R1 предпочтительно представляет собой углеводородную группу, имеющую от 1 до 12 атомов углерода, и ее конкретные примеры включают алкильные группы, такие как метальная группа, этильная группа, пропильная группа, гексильная группа и октильная группа; арильные группы, такие как фенильная группа, толильная группа, ксилильная группа и нафтильная группа; циклоалкильные группы, такие как циклогексильная группа, циклобутильная группа и циклопентильная группа; и тому подобное. Среди них особенно предпочтительны метильная группа и фенильная группа.

[0035] Между тем X1 предпочтительно представляет собой атом водорода или углеводородную группу, имеющую от 1 до 8 атомов углерода, и примеры этой углеводородной группы включают алкильные группы, такие как метильная группа, этильная группа, пропильная группа и гексильная группа; арильные группы, такие как фенильная группа, толильная группа и ксилильная группа; циклоалкильные группы, такие как циклогексильная группа, циклобутильная группа и циклопентильная группа; и тому подобное. Среди них особенно предпочтительны метильная группа и этильная группа.

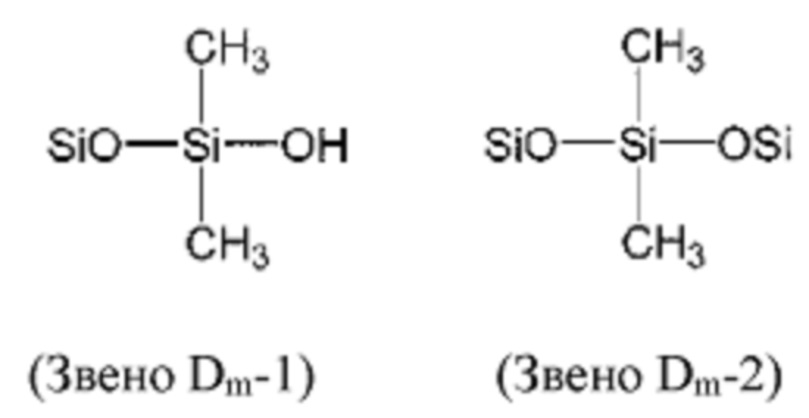

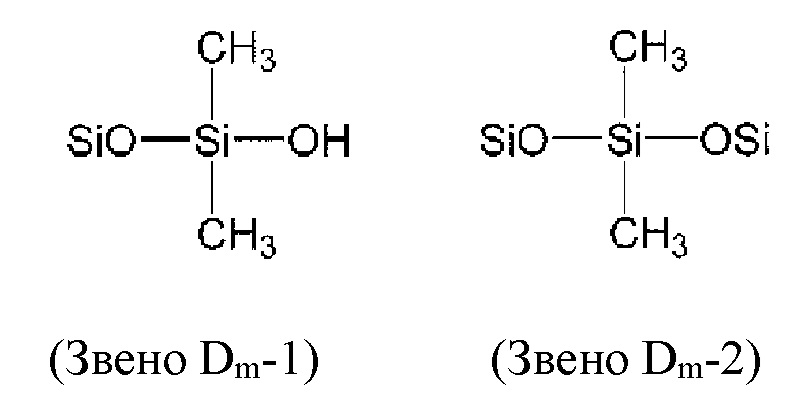

[0036] Кроме того, в молекулярной цепи силиконовой смолы могут содержаться одно или оба из звеньев D-1, D-2, представленных следующими общими формулами, и происходящих из диалкоксисилана (все эти звенья в совокупности также называются как "D звенья").

[0027] [Формула 2]

В общих формулах, описанных выше, каждый из R2 и R3 независимо представляет углеводородную группу, которая при необходимости имеет заместитель. Кроме того, X2 представляет собой атом водорода или углеводородную группу. Следует отметить, что в силиконовой смоле могут содержаться несколько типов D звеньев с различными типами вышеописанных R2, R3 и X2.

[0038] Каждый из R2 и R3 предпочтительно представляет собой углеводородную группу, имеющую от 1 до 12 атомов углерода, и его конкретные примеры включают те же группы, что и вышеупомянутые R1 для Т звеньев. Между тем, X2 предпочтительно представляет собой атом водорода или углеводородную группу, имеющую от 1 до 8 атомов углерода, и его конкретные примеры включают те же группы, что и вышеупомянутый X1 для Т звеньев.

[0039] Кроме того, в молекулярной цепи силиконовой смолы могут содержаться одно или два или более звеньев от Q-1 до Q-4, представленных следующими общими формулами и происходящих из тетраалкоксисилана (все эти звенья в совокупности также называются как «Q звенья»).

[0040] [Формула 3]

В общих формулах, описанных выше, X3 представляет собой атом водорода или углеводородную группу. Следует отметить, что в силиконовой смоле могут содержаться несколько типов Q звеньев с различными типами описанного выше X3.

[0041] X3 предпочтительно представляет собой атом водорода или углеводородную группу, имеющую от 1 до 8 атомов углерода, и его конкретные примеры включают те же группы, что и вышеупомянутый X1 для Т звеньев.

[0042] Силиконовая смола имеет структуру, в которой вышеописанные Т звенья, D звенья и/или Q звенья связаны трехмерным способом. Как упомянуто выше, количество (число молей) силанольных групп в силиконовой смоле, составляет от 5 до 50 мол.%, и более предпочтительно от 15 до 40 мол.% по отношению к общему количеству молей атомов Si. Когда количество силанольных групп превышает 50 мол.% по отношению к общему количеству молей атомов Si, реакционная способность силиконовой смолы может возрасти, а стойкость при хранении материала покрытия может снизиться. С другой стороны, когда количество силанольных групп составляет менее 5 мол.% по отношению к общему числу молей атомов Si, силиконовая смола вряд ли будет связана с другими компонентами в материале покрытия (такими как эпоксидная смола) посредством образования водородной связи, и силиконовая смола, вероятно, испарится после отверждения материала покрытия. Кроме того, когда количество силанольных групп составляет менее 5 мол.%, маловероятно, что силиконовая смола будет в достаточной степени сшита при отверждении материала покрытия, и сопротивление царапанию пленки покрытия может быть недостаточно высоким.

[0043] Напротив, когда количество силанольных групп в силиконовой смоле находится в описанном выше диапазоне, повышается не только стойкость при хранении материала покрытия, но также маловероятно, что силиконовая смола испарится при отверждении образовавшейся пленки материала покрытия, как упомянуто выше. Кроме того, сопротивление царапанию пленки покрытия, состоящей из этого материала покрытия, становится удовлетворительным.

[0044] Количество молей Si, содержащихся в силиконовой смоле, и количество силанольных групп, содержащихся в силиконовой смоле, можно определить с помощью анализа посредством29Si-ЯМР и анализа посредством1H-ЯМР. Кроме того, количество силанольных групп в силиконовой смоле можно регулировать с помощью соотношения количества Т звеньев, D звеньев и Q звеньев, или с помощью степени реакции конденсации. Например, когда триалкоксисилан используют для приготовления силиконовой смолы, то путем увеличения продолжительности реакции конденсации или тому подобного увеличивают количество звеньев Т-3 и уменьшают количество силанольных групп.

[0045] Кроме того, силиконовая смола содержит атомы Si, происходящие из триалкоксисилана, то есть атомы Si, входящие в состав Т звеньев, предпочтительно в количестве от 50 до 100 мол.%, и более предпочтительно в количестве от 60 до 100 мол.% по отношению к общему количеству молей атомов Si, которые содержит силиконовая смола. Когда количество Т звеньев составляет менее 50 мол.% (в частности, когда количество D звеньев превышает 50 мол.%), силиконовая смола имеет тенденцию образовывать мицеллярную структуру, и эта силиконовая смола, вероятно, будет концентрироваться в форме островов на поверхности пленки покрытия. В результате трудно равномерно повысить гидрофильность или твердость поверхности пленки покрытия, и, вероятно, может возникнуть неравномерность сопротивления царапанию или стойкости к образованию дождевых пятен пленки покрытия. Следует отметить, что концентрирование (или его отсутствие) силиконовой смолы в форме островов на поверхности пленки покрытия может быть подтверждено анализом поверхности пленки покрытия с помощью АСМ (атомно-силового микроскопа) после обработки этой пленки пламенем. Например, глубина травления, вызванного обработкой пламенем, на участках вне островов отличается от глубины травления в островной части на поверхности пленки покрытия. Соответственно, распределение силиконовой смолы в форме островов может быть подтверждено неровностями на поверхности пленки покрытия.

[0046] Напротив, когда количество Т звеньев составляет 50 мол.% или более, силиконовая смола вряд ли будет образовывать мицеллярную структуру, и, вероятно, будет равномерно концентрироваться на поверхности пленки покрытия. В результате стойкость к образованию дождевых пятен на полученном металлическом листе с покрытием, становится удовлетворительной, или сопротивление пленки царапанию становится удовлетворительным. Долю атомов Si, образующих Т звенья, можно определить с помощью анализа посредством29Si-iIMP.

[0047] Кроме того, доля количества молей арильных групп, непосредственно связанных с атомами Si силиконовой смолы, по отношению к количеству молей алкильных групп, непосредственно связанных с атомами Si силиконовой смолы, то есть отношение арильные группы/алкильные группы предпочтительно составляет от 20 до 80%, и более предпочтительно от 30 до 70%. Когда молярное отношение арильных групп увеличивается, силиконовая смола с большей вероятностью растворяется в других компонентах материала покрытия. Однако когда доля арильных групп становится чрезмерной, скорость реакции при образовании пленки покрытия значительно снижается, и может быть трудно получить достаточную плотность полимерной сетки. Описанное выше соотношение алкильных групп и арильных групп может быть определено путем анализа с помощью1H-ЯМР.

[0048] При этом средневесовая молекулярная масса силиконовой смолы предпочтительно составляет от 700 до 50000, и более предпочтительно от 1000 до 10000. Когда средневесовая молекулярная масса силиконовой смолы составляет менее 700, силиконовая смола, вероятно, будет испаряться при отверждении пленки, состоящей из материала покрытия, и, следовательно, нагревательное устройство может быть загрязнено или концентрация силиконовой смолы на поверхности пленки покрытия может стать небольшой. С другой стороны, когда средневесовая молекулярная масса превышает 50000, вязкость материала покрытия, вероятно, будет повышена, а стойкость при хранении снижена. Следует отметить, что вышеописанная средневесовая молекулярная масса силиконовой смолы в пересчете на полистирол измеряется с помощью гель-проникающей хроматографии (ГПХ).

[0049] Материал покрытия содержит силиконовую смолу предпочтительно в количестве от 1 до 10 мас. ч., более предпочтительно в количестве от 2 до 7 мас. ч., еще более предпочтительно в количестве от 2 до 6 мас. ч., а наиболее предпочтительно в количестве от 3 до 6 мас. ч. по отношению к 100 мас. ч. твердого вещества материала покрытия. Когда материал покрытия содержит силиконовую смолу в количестве в пределах указанного диапазона, гидрофильность поверхности формируемой пленки покрытия, может быть в достаточной степени повышена, и маловероятно образование дождевых пятен. Кроме того, твердость поверхности пленки покрытия также возрастает.

[0050] Упомянутая выше силиконовая смола может быть приготовлена путем гидролитической полимеризации триалкоксисилана или тому подобного. В частности, алкоксисилан, такой как триалкоксисилан или его частичный конденсат, диспергируют в воде или растворителе, таком как спирт. Затем рН этой дисперсии доводят предпочтительно до 1-7, и более предпочтительно до 2-6, и алкоксисилан или тому подобное повергают гидролизу. Затем гидролизат сам по себе подвергается дегидратационной конденсации в течение определенного периода времени, В результате этого получают силиконовую смолу. Молекулярный вес или тому подобное получаемой силиконовой смолы можно регулировать посредством продолжительности дегидратационной конденсации или тому подобного. Кроме того, конденсацию гидролизата можно проводить последовательно с вышеописанным гидролизом, и можно ускорить путем испарения спирта, полученного в результате гидролиза или воды.

[0051] Следует отметить, что алкоксисилан, используемый для приготовления силиконовой смолы, выбирают соответствующим образом в зависимости от требуемой структуры силиконовой смолы. Примеры триалкоксисилановых соединений включают в себя метилтриметоксисилан, метилтриэтоксисилан, метилтриизопропоксисилан, метилтрибутоксисилан, этилтриметоксисилан, этилтриэтоксисилан, этилтриизопропоксисилан, пропилтриметоксисилан, пропилтриэтоксисилан, пропилтриизопропоксисилан, бутилтриметоксисилан, гексилтриметоксисилан, децилтриметоксисилан, октадецилтриметоксисилан, фенилтриметоксисилан, фенилтриэтоксисилан, метилтрисиланол, фенилтрисиланол и тому подобное.

[0052] Примеры диалкоксисилана включают в себя метилгидродиметоксисилан, метилгидродиэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, метилэтилдиметоксисилан, диэтилдиметоксисилан, диэтилдиэтоксисилан, метилпропилдимектоксисилан, метилпропилдиэтоксисилан, диизопропилдиметоксисилан, фенилметилдиметоксисилан, дифенилдиметоксисилан и тому подобное.

[0053] Кроме того, примеры тетраалкоксисилана включают тетраметоксисилан, тетраэтоксисилан, тетраизопропоксисилан, тетрабутоксисилан, тетраметоксисилан и тому подобное.

[0054] Следует отметить, что при приготовлении силиконовой смолы, в качестве исходного материала могут быть использованы частичные конденсаты описанных выше триалкоксисилана, диалкоксисилана и тетраметоксисилана.

[0055] С другой стороны, смола, входящая в состав материала покрытия, может быть любой смолой при условии, что она является компонентом, который может быть связкой для пленки покрытия. Примеры такой смолы включают полимерные соединения, такие как полиэфирные смолы, полиэфируретановые смолы, амино-полиэфирные смолы, акриловые смолы, акриловые уретановые смолы, аминоакриловые смолы, поли (винилиденфторидные) смолы, полиуретановые смолы, эпоксидные смолы, смолы на основе поливинилового спирта, фенольные смолы и фторполимеры. Среди них полиэфирные смолы, полиэфируретановые смолы, аминополиэфирные смолы, акриловые смолы, акриловые уретановые смолы, аминоакриловые смолы и поли (винилиденфторидные) смолы являются предпочтительными из-за их высокого сопротивления адгезии к пятнам. В частности, полиэфирные смолы и акриловые смолы являются предпочтительными из-за их высокой стойкости к атмосферным воздействиям.

[0056] Полиэфирная смола может представлять собой любую смолу, известную в данной области техники, полученную поликонденсацией поливалентной карбоновой кислоты и многоатомного спирта. Примеры поливалентной карбоновой кислоты включают ароматические дикарбоновые кислоты, такие как терефталевая кислота, изофталевая кислота, фталевая кислота, 2,6-нафталиндикарбоновая кислота и 2,7-нафталиндикарбоновая кислота и их ангидриды; алифатические дикарбоновые кислоты, такие как янтарная кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, додекандикарбоновая кислота и 1,4-циклогександикарбоновая кислота и их ангидриды; лактоны, такие как γ-бутиролактон и ε-капролактон; поливалентные карбоновые кислоты, имеющие валентность 3 или более, такие как тримеллитовая кислота, тримезиновая кислота и пиромеллитовая кислота; и тому подобное. Полиэфирная смола может включать только одну структуру или две или более структур, происходящих из поливалентной карбоновой кислоты, описанной выше.

[0057] Примеры многоатомного спирта включают гликоли, такие как этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, 1,2-пентандиол 1,4-пентандиол, 1,5-пентандиол, 2,3-пентандиол, 1,4-гександиол, 2,5-гександиол, 1,5-гександиол, 3-метил-1,5-пентандиол, диэтиленгликоль, триэтиленгликоль, 1,2-додекандиол, 1,2-октадекандиол, неопентилгликоль, 1,4-циклогександиол, 1,4-циклогександиметанол, аддукты бисфенол-алкиленоксида и аддукты бисфенол-S-алкиленоксида; многоатомные спирты, имеющие валентность 3 или более, такие как триметилолпропан, глицерин и пентаэритритол; и тому подобное. Полиэфирная смола может включать только одну структуру или две или более структур, происходящих из многоатомного спирта, описанного выше.

[0058] Когда описанная выше смола представляет собой полиэфирную смолу, ее среднечисленная молекулярная масса (в пересчете на полистирол), измеренная с помощью ГПХ, составляет предпочтительно от 2000 до 8000. Когда среднечисленная молекулярная масса составляет менее 2000, обрабатываемость металлического листа с покрытием может быть снижена, что может привести к образованию трещин в пленке покрытия. Кроме того, когда среднечисленная молекулярная масса превышает 8000, плотность полимерной сетки полученной пленки покрытия снижается. Следовательно, стойкость к атмосферным воздействиям пленки покрытия может быть снижена. С учетом баланса между технологичностью и стойкостью к атмосферным воздействиям, среднечисленная молекулярная масса особенно предпочтительно составляет от 3000 до 6000.

[0059] С другой стороны, акриловая смола может представлять собой любую смолу, которая содержит (мет)акрилат в качестве мономерного компонента и может содержать другие мономерные компоненты в качестве его части в дополнение к (мет) акрилату. В настоящем описании (мет)акрилат относится к акрилату или метакрилату. Примеры мономерного компонента, входящего в состав акриловой смолы, включают (мет)акрилаты и циклоалкил(мет)акрилаты, имеющие сложноэфирную группу с 1-18 атомами углерода, такие как метил(мет)акрилат, этил(мет)акрилат, n-пропил(мет)акрилат, изопропил(мет)акрилат, n-, i- или трет-бутил(мет)акрилат, гексил(мет)акрилат, 2-этилгексил(мет)акрилат, n-октил(мет)акрилат, децил(мет)акрилат, лаурил(мет)акрилат и циклогексил(мет)акрилат; (мет)акриловые гидроксиэфиры, содержащие гидроксиалкиловую сложноэфирную группу, имеющую от 2 до 8 атомов углерода, такие как 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 3-гидроксипропил(мет) акрилат и гидроксибутил(мет)акрилат; N-замещенные(мет)акриламидные мономеры, такие как N-метилол(мет)акриламид, N-бутоксиметил(мет)акриламид и N-метоксиметил (мет)акриламид; ароматические винильные мономеры, такие как стирол, винилтолуол, 2-метилстирол, трет-бутилстирол и хлорстирол; (мет)акриловая кислота; глицидил(мет) акрилат; и тому подобное. Акриловая смола может включать только один из этих мономерных компонентов или два или более из них.

[0060] Когда смола, описанная выше, представляет собой акриловую смолу, ее среднечисленная молекулярная масса (в пересчете на полистирол), измеренная с помощью ГПХ, конкретно не ограничена, но с точки зрения получения пленки покрытия, превосходной по твердости и стойкостью к атмосферным воздействиям, эта среднечисленная молекулярная масса предпочтительно составляет от 1000 до 200000, более предпочтительно от 5000 до 100000 и еще более предпочтительно от 10000 до 50000.

[0061] Количество смолы, содержащейся в материале покрытия, выбирают соответствующим образом в зависимости от применения материала покрытия или типа смолы. С точки зрения прочности получаемой пленки покрытия материал покрытия содержит описанную выше смолу в количестве предпочтительно от 25 до 60 масс. ч. и более предпочтительно в количестве от 30 до 50 масс. ч. по отношению к 100 масс. ч. твердого вещества материала покрытия.

[0062] С другой стороны, материал покрытия может содержать отвердитель. Отвердитель является компонентом, который регулирует природу, физические свойства (например, твердость поверхности, долговечность пленки покрытия и тому подобное) пленки покрытия, и одним примером отвердителя является соединение, способное сшивать смолу, описанную выше. Отвердитель выбирают соответствующим образом в зависимости от типа смолы. Например, когда описанная выше смола является полиэфирной смолой, в качестве отвердителя предпочтительно применяют меламиновый отвердитель. Примеры меламинового отвердителя включают отвердитель на основе метилированной меламиновой смолы, такие как метилолмеламинметиловый эфир; отвердители на основе n-бутилированной меламиновой смолы, такие как бутиловый эфир метилолмеламина; отвердители на основе метил/n-бутил смешанных этерифицированных меламиновых смол; и тому подобное.

[0063] Количество отвердителя, содержащегося в материале покрытия, выбирают соответствующим образом в зависимости от применения материала покрытия или типа смолы. Материал покрытия содержит описанный выше отвердитель в количестве предпочтительно от 5 до 20 масс. ч. и более предпочтительно от 7 до 15 масс. ч. на 100 масс. ч. смолы, описанной выше. Когда количество отвердителя находится в пределах описанного выше диапазона, отверждаемость пленки покрытия, получаемой из материала покрытия, является удовлетворительной.

[0064] Кроме того, материал покрытия может содержать неорганические частицы или органические частицы. Когда материал покрытия содержит эти частицы, облегчается регулирование шероховатости поверхности формируемой пленки покрытия или тому подобного. При этом средний диаметр неорганических частиц или органических частиц предпочтительно составляет от 4 до 80 мкм, и более предпочтительно от 10 до 60 мкм. Средний диаметр неорганических частиц или органических частиц представляет собой величину, измеренную с помощью счетчика Коултера. Следует отметить, что форма неорганических частиц или органических частиц особенно не ограничена, но с точки зрения легкости регулирования состояния поверхности формируемой пленки покрытия, предпочтительна форма, близкая к сферической.

[0065] Примеры неорганических частиц включают диоксид кремния, сульфат бария, тальк, карбонат кальция, слюду, стеклянные гранулы и стеклянные чешуйки. Примеры органических частиц включают гранулы смолы, состоящие из акриловой смолы или полиакрилонитрильной смолы. Эти гранулы смолы могут быть получены с использованием способов, известных в данной области техники, или могут быть коммерческими продуктами. Примеры коммерчески доступных гранул акриловой смолы включают в себя «TAFTIC AR650S (средний диаметр частиц 18 мкм)», «TAFTIC AR650M» (средний диаметр частиц 30 мкм), «TAFTIC AR650MX» (средний диаметр частиц 40 мкм), «TAFTIC AR650MZ» (средний диаметр частиц 60 мкм) и «TAFTIC AR650ML» (средний диаметр частиц 80 мкм); все эти гранулы изготовлены TOYOBO CO., LTD. Примеры коммерчески доступных гранул полиакрилонитрильной смолы включают «TAFTIC А-20» (средний диаметр частиц 24 мкм), «TAFTIC YK-30» (средний диаметр частиц 33 мкм), «TAFTIC YK-50» (средний диаметр частиц 50 мкм) и «TAFTIC YK-80» (средний диаметр частиц 80 мкм); все эти гранулы изготовлены TOYOBO CO., LTD.

[0066] Количество неорганических частиц и/или органических частиц, содержащихся в материале покрытия, выбирают соответствующим образом в зависимости от требуемого состояния поверхности пленки покрытия или тому подобного. Обычно общее количество неорганических частиц и/или органических частиц может составлять от 1 до 40 масс. ч. на 100 масс. ч. твердого вещества материала покрытия.

[0067] Кроме того, материал покрытия, при необходимости, может дополнительно содержать красящий пигмент. Средний диаметр частиц красящего пигмента может составлять, например, от 0,2 до 2,0 мкм. Примеры красящего пигмента включают оксид титана, оксид железа, желтый оксид железа, фталоцианиновый синий, технический углерод и кобальтовый синий. Когда материал покрытия содержит красящий пигмент, его количество предпочтительно составляет от 20 до 60 мас. ч., и более предпочтительно от 30 до 55 мас. ч. по отношению к 100 мас. ч. твердого вещества материала покрытия.

[0068] Кроме того, материал покрытия, при необходимости, может содержать органический растворитель. Органический растворитель особенно не ограничен при условии, что он может в достаточной степени растворять или диспергировать вышеописанную силиконовую смолу или смолу, отвердитель, неорганические частицы, органические частицы и тому подобное. Примеры органического растворителя включают углеводородные растворители, такие как толуол, ксилол, Solvesso® 100 (торговое наименование; производство ExxonMobil Chemical), Solvesso® 150 (торговое наименование; производство ExxonMobil Chemical) и Solvesso® 200 (торговое наименование; производство ExxonMobil Chemical); кетоновые растворители, такие как метилэтилкетон, метилизобутилкетон, циклогексанон и изофорон; сложноэфирные растворители, такие как этилацетат, бутилацетат и ацетат моноэтилового эфира этиленгликоля; спиртовые растворители, такие как метанол, изопропиловый спирт и n-бутиловый спирт; эфирные спиртовые растворители, такие как моноэтиловый эфир этиленгликоля и монобутиловый эфир диэтиленгликоля; и тому подобное. Материал покрытия может включать только один из них или два или более из них. Среди них ксилол, Solvesso® 100, Solvesso® 150, циклогексанон и n-бутиловый спирт являются предпочтительными с точки зрения совместимости со смолой или тому подобным.

[0069] Способ приготовления описанного выше материала покрытия особенно не ограничен. Материал покрытия может быть приготовлен путем смешивания вышеуказанных материалов с последующим их перемешиванием или диспергированием таким же образом, как материалы покрытия, известные в данной области техники. Следует отметить, что силиконовая смола может быть предварительно смешана с другими компонентами. В качестве варианта, все материалы, кроме силиконовой смолы, могут быть предварительно смешаны, а силиконовая смола может быть подмешана позже.

[0070] (2) Обработка пламенем

После формирования пленки покрытия, описанной выше, эту пленку покрытия подвергают обработке пламенем для гидрофилизации ее поверхности. В результате этого, углеводородные группы (такие как метальные группы или фенильные группы) силиконовой смолы, сконцентрированной на поверхности пленки покрытия, разлагаются с образованием силанольных групп или силоксановых связей, повышая, таким образом, гидрофильность поверхности пленки покрытия.

[0071] Обработку пламенем можно проводить, например, способом, в котором металлический лист, имеющий сформированную на нем пленку покрытия, помещают на носитель, такой как ленточный конвейер, и в процессе перемещения металлического листа в определенном направлении, направляют пламя на пленку покрытия с помощью горелки для обработки пламенем.

[0072] При этом плотность обработки пламенем предпочтительно составляет от 30 до 1000 кДж/м2, и более предпочтительно от 100 до 600 кДж/м2. Следует отметить, что «плотность обработки пламенем» в настоящем описании относится к количеству тепла на единицу площади металлического листа с покрытием, которое рассчитывается на основании расхода подаваемого горючего газа, такого как сжиженный нефтяной газ (СНГ). Плотность обработки пламенем можно регулировать в зависимости от расстояния между соплом горелки для обработки пламенем и поверхностью пленки покрытия, скорости подачи пленки покрытия и тому подобного. Когда плотность обработки пламенем составляет менее 30 кДж/м2, может происходить неравномерная обработка, что затруднит равномерную гидрофилизацию поверхности пленки покрытия. С другой стороны, когда плотность обработки пламенем превышает 1000 кДж/м2, пленка покрытия может окисляться и желтеть.

[0073] Далее будет описан один пример горелки для обработки пламенем, которую можно использовать при обработке пламенем по настоящему изобретению; однако способ обработки пламенем этим не ограничен.

[0074] Горелка для обработки пламенем содержит газоподающую трубу для подачи горючей газовой смеси; сопло для сжигания горючей газовой смеси, поступающей из газоподающей трубы; и держатель для удерживания трубы и сопла. На ФИГ. 1А, 1В и 1С схематично показано сопло горелки для обработки пламенем. ФИГ. 1А - вид сопла горелки сбоку, ФИГ. 1В - вид этого сопла спереди, а на ФИГ. 1С - вид этого сопла снизу. Для удобства часть, соответствующая отверстию 22b горелки, выделена жирной линией на ФИГ. 1А и 1В; однако реально отверстие 22b горелки не видно сбоку или спереди.

[0075] Сопло 22 горелки содержит корпус 22а, имеющий в целом форму прямоугольного столба, соединенного с газоподающей трубой 23; и отверстие 22b горелки, расположенное на нижней стороне корпуса. Сопло 22 горелки сжигает горючую газовую смесь, поступающую из газоподающей трубы 23, в отверстии 22b горелки.

[0076] Конструкция внутренней части корпуса 22а сопла 22 горелки может быть аналогичной конструкции обычной горелки для обработки пламенем, и может иметь, например, образованный в ней канал для направления потока горючей газовой смеси, поступающей из газоподающей трубы 23, к отверстию 22b горелки. Кроме того, ширину корпуса 22а на виде спереди выбирают соответствующим образом в зависимости от ширины пленки покрытия, подлежащей обработке пламенем. Кроме того, ширину корпуса 22а на виде сбоку выбирают соответствующим образом в зависимости от ширины отверстия 22b горелки в направлении транспортировки пленки покрытия (обозначенной L на ФИГ. 1А).

[0077] Между тем, отверстие 22b горелки представляет собой сквозное отверстие, выполненное в нижней части корпуса 22а. Форма отверстия 22b горелки особенно не ограничена, и это отверстие может иметь любую форму, например, прямоугольную или круглую форму. Однако с точки зрения равномерной обработки пламенем в направлении ширины пленки покрытия, прямоугольная форма является особенно предпочтительной. Кроме того, ширина отверстия 22b горелки в направлении, перпендикулярном направлению транспортировки пленки покрытия (обозначенной W на ФИГ. 1В), может быть такой же или большей, чем ширина пленки покрытия, подвергаемой обработке пламенем, и, например, она может составлять приблизительно от 60 до 150 см. С другой стороны, ширина отверстия 22b горелки в направлении транспортировки пленки покрытия (обозначенной L на ФИГ. 1А) может быть соответствующим образом задана в зависимости от стабильности выпуска горючего газовой смеси или тому подобного, и она может составлять примерно от 1 до 8 мм.

[0078] Газоподающая труба 23 представляет собой газовый канал, один конец которого соединен с соплом 22 горелки, а другой конец соединен с секцией смешивания газа (не показана). Секция смешивания газа соединена с источником горючего газа (не показан), таким как баллон для горючего газа, и с источником вспомогательного газа, содействующего горению (не показан), таким как воздушный баллон, кислородный баллон, сжатый воздух или воздух, нагнетаемый вентилятором. Секция смешивания газа представляет собой блок для предварительного смешивания горючего газа и вспомогательного газа, содействующего горению. Следует отметить, что концентрацию кислорода в горючей газовой смеси (газовой смеси из горючего газа и газа, способствующего горению), подаваемой из секции смешивания газа в газоподающую трубу 23, предпочтительно поддерживают на постоянном уровне, а секция смешивания газа предпочтительно содержит кислородный питатель для подачи кислорода в газоподающую трубу 23 по мере необходимости.

[0079] Примеры горючего газа, описанного выше, включают водород, сжиженный нефтяной газ (СНГ), сжиженный природный газ (СНГ), газообразный ацетилен, газообразный пропан и бутан. Среди них, с точки зрения легкости образования требуемого пламени, СНГ или СНГ являются предпочтительными, и особенно предпочтительным является СНГ. С другой стороны, примеры газа, содействующего горению, включают воздух и кислород, и воздух является предпочтительным с точки зрения удобства в обращении.

[0080] Соотношение смешивания между горючим газом и газом, содействующим горению в горючей газовой смеси, подаваемой в сопло 22 горелки через газоподающую трубу 23, может быть соответствующим образом задано в зависимости от типа горючего газа и газа, содействующего горению. Например, когда горючий газ представляет собой СНГ, а газ, содействующий горению, представляет собой воздух, то объем воздуха предпочтительно составляет от 24 до 27, более предпочтительно от 25 до 26 и еще более предпочтительно от 25 до 25,5 по отношению к одному объему СНГ. С другой стороны, когда горючий газ представляет собой СНГ, а газ, содействующий горению, представляет собой воздух, то объем воздуха предпочтительно составляет от 9,5 до 11, более предпочтительно от 9,8 до 10,5 и еще более предпочтительно от 10 до 10,2 по отношению к одному объему СПГ.

[0081] С помощью этой горелки обработку пленки покрытия пламенем выполняют во время перемещения пленки покрытия. Обработку пламенем, описанную выше, можно проводить, выпуская горючую газовую смесь из отверстия 22b сопла 22 горелки в направлении пленки покрытия и сжигая горючую газовую смесь. Расстояние между соплом 22 горелки и пленкой покрытия выбирают соответствующим образом в зависимости от плотности обработки пламенем, как указано выше, и обычно это расстояние может составлять примерно от 10 до 120 мм, предпочтительно от 25 до 100 мм, и более предпочтительно от 30 до 90 мм. Когда расстояние между соплом горелки и пленкой покрытия слишком мало, пленка покрытия может соприкоснуться с соплом горелки, например, из-за деформации металлического листа. С другой стороны, когда расстояние между соплом горелки и пленкой покрытием слишком велико, для обработки пламенем требуется большое количество энергии. Следует отметить, что во время такой обработки пламя может быть направлено перпендикулярно поверхности пленки покрытия от горелки для обработки пламенем, но пламя также может быть направлено на поверхность пленки покрытия от горелки для обработки пламенем таким образом, чтобы образовывать определенный угол по отношению к поверхности пленки покрытия.

[0082] Кроме того, скорость движения пленки покрытия выбирают подходящим образом в зависимости от плотности обработки пламенем, упомянутой выше, и обычно эта скорость составляет предпочтительно от 5 до 120 м/мин, более предпочтительно от 10 до 80 м/мин, и еще более предпочтительно от 20 до 60 м/мин. При перемещении пленки покрытия со скоростью 5 м/мин или более, обработка пламенем может быть проведена эффективно. С другой стороны, когда скорость движения пленки покрытия слишком высока, движение пленки покрытия может вызвать воздушный поток, что приведет к неэффективной обработке пламенем.

[0083] Следует отметить, что в приведенном выше описании сопло 22 горелки имеет только одно отверстие 22b горелки в корпусе 22а; однако конструкция сопла 22 горелки не ограничивается этим. Например, как показано на ФИГ. 2А и 2В, сопло 22 горелки может иметь вспомогательное отверстие 22 с горелки, параллельное отверстию 22b горелки. ФИГ. 2А - вид сбоку сопла такой горелки, а ФИГ. 2В - вид снизу сопла этой горелки. Для удобства, части, соответствующие отверстию 22b горелки и вспомогательному отверстию 22с горелки, выделены жирной линией на ФИГ. 2А; однако на самом деле отверстие 22b горелки и вспомогательное отверстие 22 с горелки не видны сбоку или спереди. При этом расстояние между отверстием 22b и вспомогательным отверстием 22 с горелки предпочтительно составляет 2 мм или более и может составлять, например, от 2 мм до 7 мм. В этом случае корпус 22а имеет такую конструкцию, при которой очень небольшое количество горючей газовой смеси проходит через вспомогательной отверстие 22с горелки. Количество горючей газовой смеси, выпускаемой из вспомогательного отверстия 22с горелки, предпочтительно составляет 5% или менее, и более предпочтительно 3% или менее по отношению к количеству горючей газовой смеси, выпускаемой из отверстия 22b горелки. Пламя, образующееся во вспомогательном отверстии 22с горелки, оказывает незначительное влияние на обработку поверхности пленки покрытия, но наличие вспомогательного отверстия 22с горелки увеличивает прямолинейность потока горючей газовой смеси, выпускаемой из отверстия 22b горелки, образуя тем самым более устойчивое пламя.

[0084] Кроме того, перед упомянутой выше обработкой пламенем может быть проведен предварительный нагрев для нагревания поверхности пленки покрытия до 40°С или выше. Когда пламя соприкасается с пленкой покрытия, сформированной на поверхности металлического листа, имеющего высокую теплопроводность (например, металлический лист, имеющий теплопроводность 10 Вт/м K или более), пары воды, образующиеся при сгорании горючей газовой смеси, охлаждаются, превращаясь в воду, которая временно остается на поверхности пленки покрытия. Затем эта вода может поглощать энергию при обработке пламенем, превращаясь в водяной пар, тем самым замедляя обработку пламенем. В связи с этим, путем предварительного нагрева поверхности пленки покрытия (металлического листа) можно предотвратить образование воды при обработке пламенем.

[0085] Способ предварительного нагрева пленки покрытия конкретно не ограничен, и можно использовать нагревательное устройство, известное как сушильная печь. Например, может использовать сушильную печь периодического действия (также называемую «печь безопасного типа»). Конкретные примеры этого включают низкотемпературный термостат, изготовленный Isuzu Seisakusho Co., Ltd (модель: Mini-Katarina MRLV-11), автоматическую эжекционную сушилку, изготовленную Tojo Netsugaku Co., Ltd (модель: ATO-101) и простую сушилку взрывобезопасного исполнения, изготовленную Tojo Netsugaku Co., Ltd (модель: TNAT-1000).

[0086] Как описано выше, в соответствии со способом получения металлического листа с покрытием по настоящему изобретению силиконовая смола может быть равномерно сконцентрирована на поверхности пленки покрытия, и гидрофильность может быть равномерно повышена. Кроме того, в соответствии со способом получения металлического листа с покрытием по настоящему изобретению нагревательное устройство вряд ли будет загрязняться, а внешний вид полученного металлического листа с покрытием окажется удовлетворительным. Следовательно, в соответствии с настоящим изобретением можно эффективно изготовить металлический лист с покрытием, который применим к наружным строительным материалам для различных зданий и тому подобного и с меньшей вероятностью подвергается образованию дождевых пятен.

[0087] 2. Металлический лист с покрытием

Как показано на фиг. 3, металлический лист с покрытием 100 в соответствии с настоящим изобретением содержит металлический лист 1 и описанную ниже пленку 2 покрытия, сформированную на этом металлическом листе 1 и содержащую отвержденный продукт из силиконовой смолы. Этот металлический лист с покрытием 100 может быть изготовлен вышеупомянутым способом получения металлического листа с покрытием.

[0088] Как упомянуто выше, силиконовая смола имеет трехмерную сшитую структуру. Следовательно, как описано в вышеупомянутом способе получения металлического листа с покрытием, когда материал покрытия, содержащий силиконовую смолу, наносят на поверхность металлического листа 1, силиконовая смола имеет тенденцию равномерно распределяться вдоль по поверхности пленки. Затем, когда на отвержденной пленке из силиконовой смолы проводят гидрофилизацию (обработку пламенем), органические группы, содержащиеся в поверхности отвержденной пленки, равномерно удаляются, и вводятся силанольные группы или силоксановые связи. В результате гидрофильность поверхности металлического листа с покрытием 100 (поверхности пленки 2 покрытия) равномерно возрастает, обеспечивая высокую стойкость к образованию дождевых пятен. Кроме того, в этой пленке 2 покрытия отвержденный продукт из силиконовой смолы равномерно распределен по поверхности, и, таким образом, сопротивление царапанию металлического листа с покрытием 100 становится высоким. Кроме того, количество отвержденного продукта из силиконовой смолы внутри этой пленки 2 покрытия, невелико, а гибкость внутренней части пленки 2 покрытия (со стороны металлического листа 1) высока. Следовательно, способность металлического листа с покрытием 100 к гибке является удовлетворительной.

[0089] При этом, когда поверхность пленки 2 покрытия, изготовленной как описано выше, анализируют с помощью рентгеноэлектронной спектроскопии (далее также называемой РЭС), эта пленка показывает параметры, которые описаны ниже. Во-первых, когда поверхность пленки покрытия анализируют методом РЭС с использованием излучения AlKα в качестве источника рентгеновского излучения, то доля Sia атомов Si относительно суммарного количества атомов Si, атомов N, атомов С, атомов О и атомов Ti составляет 8 ат.% или более. Sia более предпочтительно составляет 10 ат.% или более, и еще более предпочтительно 14 ат.% или более. Sia пропорциональна величине концентрирования силиконовой смолы на поверхности пленки покрытия, и, когда Sia составляет 8 ат.% или более, сопротивление пленки покрытия царапанию возрастает. Кроме того, когда Sia возрастает, доля структуры, происходящей из силиконовой смолы внутри пленки покрытия, относительно снижается, и, когда Sia составляет 8 ат.% или более, способность металлического листа с покрытием к гибке также повышается.

[0090] Кроме того, когда х определено как отношение количества атомов О к количеству атомов С при вышеописанном измерении методом РЭС (количество атомов О/ количество атомов С), x равно 0,8 или выше, более предпочтительно 1,0 или выше, и еще более предпочтительно 1,4 или выше. Величина х представляет собой отношение количества атомов кислорода, происходящих из силоксановых связей или силанольных групп, к количеству атомов углерода, происходящих из органических групп, присутствующих на поверхности пленки покрытия. То есть, когда вышеупомянутая обработка пламенем удаляет органические группы, происходящие из силиконовой смолы, и вводятся силоксановые связи или силанольные группы, х повышается. В этом случае, когда х составляет 0,8 или более, гидрофильность поверхности пленки покрытия (стойкость к образованию дождевых пятен на металлическом листе с покрытием) становится весьма удовлетворительной.

[0091] Кроме того, когда вершину пика C1s в спектре, полученном в результате вышеописанного анализа поверхности пленки покрытия методом РЭС, корректируют на 285 эВ, и спектр Si2p разделяют на пик, соответствующий 103,5 эВ и пик, соответствующий 102,7 эВ, величина у равна 0,6 или более, где у - отношение площади пика 103,5 эВ неорганического Si, к площади пика Si2p всего спектра Si2p (неорганический Si/Si2p). Величина y более предпочтительно равна 0,7 или выше, и более предпочтительно 0,8 или выше.

[0092] Спектр Si2p - это спектр, наблюдаемый в окрестности от 101 до 106 эВ, когда вершина пика C1s в спектре РЭС скорректирована на 285 эВ, и он включает в себя оба пика всех атомов Si, то есть пик атомов органического Si, с которым связан углерод (102,7 эВ), и пик атомов неорганического Si, с которым связан кислород (образующий силоксановые связи или силанольные группы) (103,5 эВ). То есть у представляет собой отношение количества неорганических атомов Si (атомов Si, составляющих силоксановые связи или силанольные группы) к общему количеству атомов Si на поверхности пленки покрытия, и когда отношение неорганический Si/Si2p составляет 0,6 или более, гидрофильность поверхности пленки покрытия (стойкость к образованию дождевых пятен на металлическом листе с покрытием) становится весьма удовлетворительной.

[0093] При этом, анализ состава на поверхности пленки покрытия методом РЭС (количество атомов Si, атомов N, атомов С, атомов О и атомов Ti) может быть таким же, как общий анализ методом РЭС с использованием AlKα в качестве источника рентгеновского излучения, но, например, этот анализ может быть выполнен с помощью следующего измерительного устройства и условий измерения.

(Измерительное устройство и условия измерения)

Измерительное устройство: устройство для рентгеновской фотоэлектронной спектроскопии, AXIS-NOVA производства Kratos Analytical, Ltd.

Источник рентгеновского излучения: AlKα (1486,6 эВ)

Область анализа: 700×300 мкм

[0094] Кроме того, примеры вышеупомянутого способа разделения спектра Si2p на пик, соответствующий 103,5 эВ, и пик, соответствующий 102,7 эВ, включают способ, описанный ниже. Сначала вершину пика C1s спектра РЭС корректируют на 285 эВ. Затем из спектра Si2p, наблюдаемого в окрестности 101-106 эВ, линейным методом вычитают фон. Далее этого спектр, полученный после вычитания фона, обрабатывают посредством сложной функции Гаусса и функции Лоренца, и разделяют спектр на пик атомов органического Si (102,7 эВ) и пик атомов неорганического Si (103,5) эВ).

[0095] При этом, когда вышеописанную пленку покрытия анализируют вышеописанным методом РЭС, предпочтительно также, чтобы пленка покрытия демонстрировала параметры, как описано ниже. ФИГ. 4 иллюстрирует увеличенный вид части поперечного сечения пленки 2 покрытия металлического листа с покрытием. В дальнейшем, область глубиной 0 нм или более и менее 10 нм от поверхности пленки 2 покрытия по направлению к металлическому листу 1, определяется как самый внешний слой 2х пленки 2 покрытия; область глубиной 10 нм или более и менее 100 нм от поверхности пленки покрытия по направлению к металлическому листу 1, определяется как поверхностный слой 2у пленки покрытия; и область глубиной 100 нм или более от поверхности пленки 2 покрытия по направлению к металлическому листу 1, определяется как основной слой 2z пленки 2 покрытия. В этом случае, когда Six определяется как доля атомов Si относительно суммарного количества атомов Si, атомов N, атомов С, атомов О и атомов Ti во внешнем слое 2х при вышеупомянутом анализе методом РЭС, Six составляет 8 ат. % или более, предпочтительно 10 ат.% или более и 35 ат.% или менее, и более предпочтительно 15 ат.% или более и 30 ат.% или менее.

[0096] Когда Six, показывающий долю атомов Si в составе внешнего слоя 2х, составляет 8 ат.% или более, то есть когда силиконовая смола сконцентрирована во внешнем слое 2х, твердость поверхности пленки покрытия возрастает. Следует отметить, что, когда пленка 2 покрытия содержит отвержденный продукт из метилсиликата вместо отвержденного продукта из силиконовой смолы, значение Six обычно меньше 8 ат.%, поскольку метилсиликат вряд ли будет концентрироваться на поверхности.

[0097] Кроме того, в этой пленке 2 покрытия при анализе методом РЭС с использованием излучения AlKα в качестве источника рентгеновского излучения каждый из параметров αх, αу и αz удовлетворяет следующим соотношениям, где αх определяется как отношение количества атомов О к количеству атомов С во внешнем слое 2х; αу определяется как отношение количества атомов О к количеству атомов С в поверхностном слое 2у; и αz определяется как отношение количества атомов О к количеству атомов С в основном слое 2z.

αx≥0,8

αx>αz>αy

[0098] Когда оба соотношения αх≥0,8 и αx>αz>αy удовлетворяются, это означает, что поверхность пленки 2 покрытия была подвергнута обработке пламенем (гидрофилизации), то есть гидрофильность поверхности пленки 2 покрытия высокая. Далее, когда эти соотношения удовлетворяются, стойкость к образованию дождевых пятен на металлическом листе с покрытием возрастает весьма существенно. Следует отметить, что вышеописанный αх предпочтительно составляет от 1,2 до 3,0, и более предпочтительно от 1,5 до 2,5. Кроме того, αу более предпочтительно составляет от 0,07 до 0,25, и еще более предпочтительно от 0,10 до 0,20. Кроме того, αz более предпочтительно составляет от 0,3 до 0,6 и еще более предпочтительно от 0,35 до 0,5.

[0099] Далее будет описана причина, по которой оба соотношения αх≥0,8 и αx>αz>αy удовлетворяются, когда поверхность пленки 2 покрытия подвергают обработке пламенем (гидрофилизации). Как упомянуто выше, когда материал покрытия, содержащий силиконовую смолу, наносят на поверхность металлического листа 1, силиконовая смола перемещается на поверхность пленки и равномерно распределяется вдоль по этой поверхности. Следовательно, в пленке покрытия, содержащей отвержденный продукт из силиконовой смолы, внешний слой 2х обычно содержит в большом количестве органические группы, происходящие из силиконовой смолы, и концентрация С снижается последовательно от внешнего слоя 2х, поверхностного слоя 2у до основного слоя 2z. Однако в этом состоянии ах - отношение количества атомов О к количеству атомов С (в дальнейшем также называемое «отношением О/С») во внешнем слое 2х обычно меньше 0,8. Напротив, когда пленку, содержащую отвержденный продукт из силиконовой смолы, подвергают обработке пламенем (гидрофилизации), органические группы, связанные с атомами Si силиконовой смолы во внешнем слое 2х, разлагаются, и могут быть введены ОН-группы или тому подобное или образоваться силоксановые связи. Соответственно, во внешнем слое 2х концентрация С снижается, а концентрация О повышается. То есть, отношение О/С во внешнем слое 2х становится очень большим и достигает 0,8 или более. С другой стороны, поверхностный слой 2у и основной слой 2z вряд ли подвергнутся воздействию обработки пламенем (гидрофилизации), и концентрации атомов О и атомов С не изменяются. При этом, если их сравнить, отношение О/С в поверхностном слое 2у меньше, чем в основном слое 2z, потому что поверхностный слой 2у имеет высокую концентрацию атомов С, а основной слой 2z имеет низкую концентрацию атомов С, и минимальное значение отношения О/С наблюдается в поверхностном слое 2у. Таким образом, удовлетворяется соотношение αx>αz>αy.

[0100] Следует отметить, что на количество атомов О во внешнем слое 2х вряд ли будет влиять количество атомов О, происходящих из других компонентов, содержащихся в пленке 2 покрытия (например, неорганические частицы TiO2). Далее будет описана причина этого. На ФИГ. 5 и ФИГ. 6 представлены графики пика O1s, построенные при анализе методом РЭС для пленок покрытия, содержащих TiO2, полученных в Примерах 19 и 24, которые будут упомянуты позже, соответственно. ФИГ. 5 и фиг. 6 оба показывают пики O1s на глубинах 0 нм, 10 нм, 50 нм, 100 нм, 200 нм, 300 нм и 500 нм от поверхности пленки 2 покрытия по направлению к металлическому листу 1. При этом пик O1s, полученный из TiO2 обычно наблюдается вблизи 530 эВ, а пики, наблюдаемые в положениях, отличных от этой области, получены из других компонентов, таких как силиконовая смола. Как показано на ФИГ. 5 и ФИГ. 6, в любой из пленок 2 покрытия пик внешнего слоя 2х (область глубиной 0 нм или более и менее 10 нм от поверхности пленки 2) наблюдается в области с энергией, превышающей 530 эВ. Напротив, пики поверхностного слоя 2у и основного слоя 2z пленки 2 покрытия (положения с глубиной 10 нм или более от поверхности пленки 2 по направлению к металлическому листу 1) наблюдаются вблизи 530 эВ. То есть, в пленке 2 покрытия неорганические частицы, такие как TiO2, в основном содержатся в поверхностном слое 2у и основном слое 2z, и они вряд ли будут оказывать влияние на концентрацию атомов О во внешнем слое 2х.

[0101] При этом, когда измеряют методом РЭС каждое из количеств атомов Si, атомов N, атомов С, атомов О и атомов Ti во внешнем слое 2х, поверхностном слое 2у и основном слое 2z, то при травлении пленки 2 покрытия условия измерений могут быть следующими.

(Условия измерений)

Измерительное устройство: устройство для сканирующей рентгеновской фотоэлектронной спектроскопии, VersaProbe II производства ULVAC-PHI, INC.

Источник рентгеновского излучения: AlKα (монохроматический: 50 Вт, 15 кВ) 1486,6 эВ

Область анализа: диаметр 0,2 мм

Применение нейтрализации статического электричества (электронная пушка + ионная нейтрализующая пушка)

(Условия травления)

Условия травления: ионы Ar при ускоряющем напряжении 4 кВ

Скорость травления: 8,29 нм/мин (в пересчете на SiO2), измеренная на каждых 10 нм

[0102] Следует отметить, что для металлического листа с покрытием 100 в соответствии с настоящим изобретением угол скольжения йодида метилена на поверхности пленки 2 покрытия предпочтительно составляет 15° или более и 50° или менее, и более предпочтительно 35° или менее. Как упомянуто выше, пленку 2 металлического листа с покрытием 100 в соответствии с настоящим изобретением подвергают обработке пламенем (гидрофилизации), но когда гидрофилизация недостаточна, трудно обеспечить достаточную стойкость к образованию дождевых пятен. При этом угол скольжения йодида метилена возрастает, когда поверхность пленки 2 покрытия имеет высокую гидрофильность или большую шероховатость. Однако этот угол скольжения чрезмерно увеличивается, когда поверхность пленки 2 покрытия имеет неравномерную гидрофильность. Например, когда поверхность пленки 2 покрытия обрабатывают коронным разрядом, угол скольжения йодида метилена превышает 50°. Напротив, когда поверхность пленки 2 покрытия подвергают обработке пламенем, поверхность равномерно гидрофилизируется, и угол скольжения йодида метилена составляет 50° или менее.

[0103] Следует отметить, что причину, по которой угол скольжения йодида метилена превышает 50°, когда гидрофильность поверхности пленки покрытия становится неравномерной вследствие обработки коронным разрядом или тому подобного, можно определить следующим образом. Предположим, что имеются две следующие пленки покрытия: обе пленки покрытия имеют гидрофильные группы и гидрофобные группы в одинаковом количестве на своих соответствующих поверхностях, но одна из пленок покрытия имеет равномерное распределение гидрофильных групп и гидрофобных групп, в то время как другая имеет неравномерное распределение гидрофильных групп и гидрофобных групп. Статические углы контакта обеих пленок покрытия, как правило, одинаковы, поскольку на них вряд ли будет влиять распределение гидрофильных групп и гидрофобных групп. Напротив, на динамические углы контакта (углы скольжения йодида метилена) обеих пленок влияет распределение гидрофильных групп и гидрофобных групп, и, таким образом, они принимают различные значения. Если при измерении угла скольжения йодида метилена распределение гидрофильных групп и гидрофобных групп является неравномерным, капля йодида метилена адсорбируется в части, имеющей высокую плотность гидрофильных групп. То есть, когда распределение гидрофильных групп и гидрофобных групп является неравномерным, капля йодида метилена с меньшей вероятностью будет перемещаться, и угол скольжения, таким образом, становится большим по сравнению со случаем, когда распределение является равномерным. Обработка коронным разрядом может привести к образованию большого количества гидрофильных групп на поверхности пленки покрытия, но их распределение является неравномерным. Соответственно, в таком случае угол скольжения йодида метилена принимает высокое значение, превышающее 50°.

[0104] Следует отметить, что угол скольжения йодида метилена представляет собой величину, измеряемую следующим образом. Сначала на пленку 2 покрытия выпускают 2 мкл йодида метилена. Далее, используя прибор для измерения угла контакта, угол наклона пленки 2 покрытия (угол между плоскостью, перпендикулярной силе гравитации, и пленкой покрытия) увеличивают со скоростью 2 градуса в секунду. При этом скольжение йодистого метилена наблюдают с помощью камеры, прикрепленной к указанному прибору. Таким образом регистрируют угол наклона в момент начала скольжения капли йодистого метилена. Эту процедуру повторяют 5 раз, и среднее значение пяти измерений определяют как угол скольжения йодида метилена для этой пленки 2 покрытия. Следует отметить, что момент, когда капля йодида метилена начинает скользить, определяют как момент, когда обе кромки капли, то есть верхняя кромка и нижняя кромка капли йодида метилена начинают движение в направлении силы тяжести.

[0105] При этом металлический лист 1, который входит в состав металлического листа с покрытием 100 согласно настоящему изобретению, может быть таким же, как металлический лист, описанный в вышеупомянутом способе получения металлического листа с покрытием. Металлический лист 1 может иметь химическую конверсионную пленку, пленку грунтовочного покрытия или тому подобное, сформированную на его поверхности, при условии, что это не препятствует эффектам настоящего изобретения. Кроме того, этот металлический лист 1 может быть подвергнут обработке для формирования неровностей, такой как тиснение и вытяжка, при условии, что это не ухудшает эффекты настоящего изобретения. В частности, металлический лист 1 предпочтительно представляет собой стальной лист с металлопокрытием на основе цинка с точки зрения баланса между затратами и длительным сроком службы.

[0106] Между тем, пленка 2 покрытия особенно не ограничена, при условии, что она содержит по меньшей мере отвержденный продукт из силиконовой смолы и удовлетворяет вышеупомянутым техническим параметрам. Отвержденный продукт из силиконовой смолы может представлять собой продукт из силиконовой смолы, который содержит материал покрытия, описанный в вышеупомянутом способе получения металлического листа с покрытием. Кроме того, в частности, это предпочтительно отвержденный продукт из силиконовой смолы, имеющий структуру, происходящую из метилтриалкоксисилана или фенилтриалкоксисилана. Метальные группы, происходящие из метилтриалкоксисилана, и фенильные группы, происходящие из фенилтриалкоксисилана, вероятно, удаляются при гидрофилизации (обработке пламенем) поверхности. Соответственно, когда отвержденный продукт из силиконовой смолы имеет такую структуру, гидрофильность поверхности пленки 2 покрытия, вероятно, будет повышена, и стойкость металлического листа с покрытием 100 к образованию дождевых пятен, вероятно, будет повышена. Наличие или отсутствие в отвержденном продукте из силиконовой смолы, входящего в состав пленки 2 покрытия, структуры, происходящей из метилтриалкоксисилана или фенилтриалкоксисилана, можно подтвердить путем проведения элементного анализа, структурного анализа или другого подобного анализа поверхностного слоя 2у.