Способ получения покрытий для пола и стен с эффектом неравномерного глянца и продукт, получаемый с помощью этого способа - RU2249505C2

Код документа: RU2249505C2

Чертежи

Описание

Область техники

Настоящее изобретение представляет собой улучшенный способ получения покрытий для пола и стен с контрастным, матовым либо глянцевым декоративным эффектом, который может комбинироваться с иными декоративными эффектами (рисунки, рельефное тиснение, текстура или структура), характерными для данного типа продукта.

Изобретение также касается продукта, получаемого с помощью данного способа.

Уровень техники

Для удовлетворения спроса потребителей покрытия для пола, особенно износостойкие типы покрытий, претерпевают постоянные изменения, как с декоративной точки зрения, т.е. в основном рисунок и рельефное тиснение (механическое тиснение или химическое текстурирование), так и с точки зрения присущих материалу прочностных характеристик (износоустойчивость, эластичность и т.д.).

Эффекты, которые при этом достигаются, различны по своей природе, но обычно являются результатом сочетания (совмещения) рисунка, рельефного тиснения и иных оптических эффектов.

В этой связи существует тенденция к созданию местных эффектов, которые, предпочтительно в сочетании с рисунком и тиснением, выделяют одни участки по отношению к другим путем создания эффекта неравномерного глянца.

Для придания поверхности матового и глянцевого эффектов существующий уровень техники обычно предлагает местное текстурирование продукта механическими средствами, с помощью специальных инструментов, которые и создают эффект матовой поверхности.

Современные требования к эксплуатационным свойствам с точки зрения прочностных характеристик, а также устойчивости к химическим воздействиям требуют нанесения специальной поверхностной защиты с более высокими эксплуатационными свойствами, чем основной материал. К сожалению, нанесение этих поверхностных слоев уничтожает матовые эффекты, получаемые механическим текстурированием.

Кроме того, следует принять во внимание существующие технологии обработки поверхностей или нанесения поверхностных слоев, особенно по большой ширине. Предлагаемые решения, тем не менее, не должны вести к снижению характеристик существующего материала или к несоразмерно большим вложениям в новое оборудование.

В документе WO 99/39042 описываются покрытия для пола и стен с контрастным глянцевым эффектом, содержащие, как минимум, один слой с износостойкими частицами, такими как глинозем.

Описываемая технология включает в себя использование отверждаемых смол, таких как смолы на уретановой основе, в зависимости от наличия, либо отсутствия вышеупомянутых частиц.

Этот способ требует, как минимум, одну операцию химического текстурирования и включает в себя частичное перекрытие еще одним слоем, накладываемым с помощью валка на элементы рельефа, имеющим иной глянцевый эффект для создания контрастна. Другое рекомендуемое решение состоит в наложении одного непрерывного защитного поверхностного слоя и одного прерывистого поверхностного слоя на тисненый рельеф.

Такая технология нанесения покрытия на элементы тиснения, также известная как “пятнистое покрытие” ("kiss-coating"), особенно сложна для исполнения.

Плохо отрегулированное оборудование может привести к неравномерности конечного продукта по толщине, что, в свою очередь, может привести либо к потере контакта, либо к уничтожению тисненого рельефа, что в обоих случаях препятствует получению желаемого эффекта.

Для специалиста является очевидным, что данная технология позволяет получать только два типа глянца.

Цель изобретения

Целью данного изобретения является устранение вышеупомянутых недостатков. В частности, предлагается экономичный и легкий в исполнении метод, позволяющий получать покрытие с эффектом мультиконтрастности и высокой износостойкостью путем дифференциального нанесения разнообразных поверхностных слоев с разными характеристиками.

Прочие технические параметры, детали и преимущества данного изобретения будут приведены далее в описании предпочтительного способа воплощения изобретения.

Описание изобретения

Согласно данному изобретению подложечный слой покрытия для пола и стен вначале получается по стандартным технологиям, которые хорошо известны специалистам, а эффект глянцевой поверхности затем достигается путем неравномерного нанесения без полного перекрытия еще, как минимум, двух защитных поверхностных слоев с различными характеристиками, возможно с позиционным наложением на элементы декоративной отделки подложечного слоя.

С помощью таких технологий получают продукт, в котором эффект неравномерного глянца достигается с помощью комбинации защитных поверхностных слоев.

Сам подложечный слой, на который предполагается наносить декоративные элементы с эффектом неравномерного глянца, может быть гладким, иметь рельефное тиснение, выполненное химическим или механическим способом, и может иметь как гибкую, так и жесткую форму.

Декоративные элементы на подложечном слое могут быть отпечатаны, могут состоять из включений иных материалов (мозаичные вставки), либо могут являться результатом применения иных стандартных технологий. Продукт может быть произведен на стандартном оборудовании для получения покрытий для пола шириной до 4 м и более.

Покрытие может быть выполнено из синтетических материалов, таких как ПВХ и полиолефины, полусинтетических материалов типа линолеум, а также может представлять собой ламинированные продукты или дерево.

Вначале на подложечный слой наносится первый сплошной либо прерывистый защитный слой, затем следует технологическая операция сушки.

Затем наносится второй прерывистый защитный слой, создающий эффект матовой поверхности, отличный от того эффекта, который создается первым слоем.

При желании, второй слой может частично перекрывать первый слой, если первый слой прерывист. Если же первый слой непрерывен, то такое частичное перекрытие неизбежно.

Дополняющие градации эффекта матовой поверхности (например, находящиеся между наиболее глянцевым и наиболее матовым слоями) могут быть достигнуты либо путем частичного перекрытия первого и второго слоев, либо путем наложения одного или более дополнительных защитных слоев.

После каждого нанесения защитного поверхностного слоя выполняется технологическая операция сушки. Сушка выполняется или с использованием горячего воздуха, или инфракрасным излучением.

После сушки следует технологическая операция отверждения, предпочтительно с помощью ультрафиолетового излучения или электронным лучом.

Пятна неравномерного глянца могут позиционно налагаться на декоративные элементы покрытия и/или могут позиционно налагаться на элементы рельефа.

Степень глянца защитного слоя с эффектом неравномерного глянца может варьироваться в пределах от 5 до 90 (под 60 градусов).

Толщина нанесенных таким образом слоев может находиться в пределах от 3 до 50 мм.

Нанесение различных защитных слоев с эффектом неравномерного глянца может быть исполнено посредством одной или нескольких нижеуказанных технологических операций (принимая во внимание тот факт, что может оказаться желательным, хотя не обязательным, исполнение первого защитного слоя непрерывным):

- нанесение покрытий воздушным шабером;

- нанесение покрытий по трафаретной сетке;

- гелиографическое нанесение покрытий;

- флексографическое нанесение покрытий;

- нанесение покрытий на валковой установке.

В дополнение к характерному глянцу нанесенные покрытия могут быть цветными.

Как это будет объяснено подробнее далее по тексту, рекомендуемая технология позволяет создавать контрастный эффект матово-глянцевой поверхности с двумя или более типами глянца.

Отдельные защитные слои содержат окрашенные или бесцветные смолы, которые условно используются как поверхностные покрытия с тем, чтобы накладывать один слой с присущим ему глянцем таким образом, чтобы он контрастировал с глянцем соседнего слоя.

В противоположность технологии “пятнистого покрытия” рекомендуемая технология позволяет покрывать как выступы, так и впадины тисненого рельефа.

Смола, содержащаяся в защитных слоях, выбирается из стандартных отверждаемых смол, особенно смол, которые отверждаются под воздействием ультрафиолетового излучения или электронного луча, которые могут быть выбраны из группы, состоящей из следующих смол: полиуретановая, меламиновая, эпоксидная, акриловая или модифицированная иономерная, и т.д. Смолы, отверждаемые при высокой температуре, также могут использоваться хотя с ними работать сложнее. Включение в эти композиции присадок, создающих матовый эффект, не ведет непременно к снижению износостойкости, а может даже ее повышать, что создает возможность широкого использования различных технологий и продуктов для применения данного метода.

Изобретение будет описано более подробно на конкретном примере его воплощения также с примерами его технологической реализации со ссылками на прилагаемые чертежи.

Краткое описание чертежей

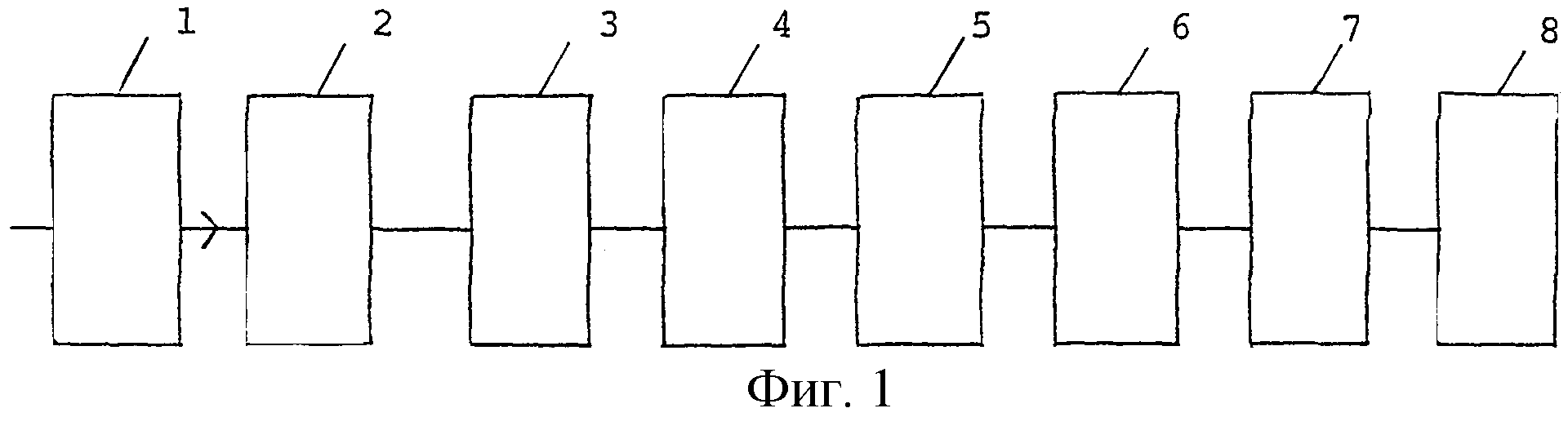

Фигура 1 иллюстрирует технологические шаги производственной линии согласно данному изобретению.

Фигура 2 схематично показывает поперечное сечение полотна конечного продукта, полученного непрерывным способом, согласно первому варианту воплощения.

Фигура 3 показывает то же, что и Фигура 2, но согласно второму варианту воплощения.

Фигура 4 отличается от двух предыдущих фигур тем, что на ней показан продукт с рельефным тиснением, но также полученный непрерывным способом.

Фигура 5 схематично показывает поперечное сечение продукта типа “деревянного паркетного покрытия”, полученного способом раздельного изготовления.

На различных фигурах одинаковые цифровые обозначения указывают на идентичные или схожие элементы, из которых состоит произведенный продукт.

Подробное описание одного предпочтительного воплощения изобретения

Производственная линия, которая схематично показана на Фигуре 1, включает в себя следующие технологические шаги:

- стандартное получение слоя-основы 1;

- первое нанесение 2 полиуретановой смолы.

Это нанесение может быть выполнено практически по любой традиционной технологии - нанесение покрытия воздушным шабером, нанесение покрытий на валковой установке или покрытие по трафаретной сетке, методом гелиографии или флексографии;

- сушка 3. Можно производить сушку горячим воздухом и/или, используя установки с инфракрасным обогревом;

- отверждение 4. Для этой цели можно задействовать стандартные технологии, использующие ультрафиолетовое излучение или электронные лучи;

- второе прерывистое нанесение 5 полиуретановой смолы методом гелиографии или флексографии;

- сушка 6 особенно тем же способом, что и на технологическом шаге 3;

- отверждение 7 особенно тем же способом, что и на технологическом шаге 4;

- нанесение третьего (необязательного) прерывистого покрытия из полиуретановой смолы.

Следует отметить, что указание на полиуретан является иллюстративным, и могут быть использованы другие смолы или их композиции, особенно смолы, отверждаемые ультрафиолетовым излучением или электронным лучом.

На Фигурах со 2 по 5 цифра 10 обозначает составной подложечный слой, цифрой 20 обозначен первый поверхностный слой, который может быть непрерывным или прерывистым в зависимости от конкретного случая и который соответствует первому нанесению 2 на Фигуре 1. Цифрой 22 обозначен второй поверхностный слой, который непременно является прерывистым и который соответствует второму нанесению 5 на Фигуре 1. Цифрой 24 обозначен второй поверхностный слой, соответствующий третьему (необязательному) нанесению 8 на Фигуре 1.

В примерах, приведенных на Фигурах 2 и 3, подложечный слой 10 может, например, включать в себя слой стекловолокна 11, пропитанный пеной 12, слой с повышенной плотностью 13 и стандартный слой износа 14.

На такой тип плоской основы 10 наносится, как указано на Фигуре 2, непрерывный слой 20 матового полиуретана, прерывистый слой 22 с сильным глянцем и прерывистый слой 24 со средним глянцем.

Фигура 3 отличается от Фигуры 2 тем, что слой 20 прерывистый, но слои 22 и 24, тем не менее, перекрывают пробелы, оставшиеся при нанесении слоя 20.

В случае, когда мы имеем дело с продуктом, где имеется рельефное тиснение - Фигура 4, слой пены 15 подвергся стандартной технологической операции неравномерного вспенивания - “несущая подушка” ("cushion-floor"). Слой износа 14 отслеживает рельеф, не заполняя его, что реализуется путем применения соответствующих стандартных технологий для нанесения таких слоев износа на рельефную поверхность.

Первый поверхностный слой 20 наносится непрерывно, также сохраняя рельеф при помощи тех же технологий.

Затем наносятся слои 22 и 24, например, только на выступающие части рельефа - слой 22 и как на выступающие части, так и в углубления рельефа - слой 24. При условии, что слой 20 непрерывен, при желании имеется возможность, как видно в правой части Фигуры 4, оставить пробелы между слоями 24’ и 22’ как на выступающих частях, так и в углублениях рельефа, образованного слоем 20.

Деревянное паркетное покрытие, как показано на Фигуре 5, отличается от Фигуры 2 только структурой нижнего слоя 10, который здесь представляет собой композиционный материал, сформированный из нижнего слоя 16, промежуточного слоя 17 и листа (полосы) дерева 18.

Иллюстрирующие примеры воплощения изобретения

Ниже приведены составы композиций, используемые в различных примерах.

Эти составляющие продаются производителями под торговыми или фирменными наименованиями, как указано ниже.

a) Neorad R450 Zeneca

b) Ebecryl 294 UCB

c) TPGDA UCB

d) Byk 022 Byk Chemie

e) Byk 346 Byk Chemie

Fluorad FC 430 3M

f) Coatex Rheo 2000 Coatex

g) Acemat + s 100 Degussa

h) Irgacure 184 Ciba

Пример 1 (продукт с плоской поверхностью, как на Фигуре 2)

Слой-основа изготавливается по стандартным технологиям, хорошо известным специалистам.

Первый полиуретановый слой (состав С) накладывается непрерывно на слой-основу с помощью валковой установки (толщина 10 микрон/матовость 15). Полиуретан сушится горячим воздухом.

Второй полиуретановый слой (состав А) затем наносится методом гелиографии (толщина 10 микрон / глянец 80). Полиуретан опять сушится горячим воздухом.

Третий полиуретановый слой (состав В) наносится гелиографическим валком так, что он позиционно дополняет второй полиуретановый слой (толщина 10 микрон/глянец 50). Также сушится горячим воздухом.

Третий полиуретановый слой окончательно отверждается под ультрафиолетом (мощность излучения - 160 Вт/см2).

Пример 2 (продукт с плоской поверхностью, как на Фигуре 3)

Первый полиуретановый слой (состав С) наносится гелиографическим валком (толщина 10 микрон/матовость 15). Сушится горячим воздухом.

Второй полиуретановый слой (состав А) наносится методом гелиографии так, что он позиционно дополняет первый полиуретановый слой (толщина 10 микрон/матовость 80). Сушится горячим воздухом.

Третий полиуретановый слой (состав В) наносится методом гелиографии так, что он позиционно дополняет первый и второй полиуретановые слои (толщина 10 микрон/матовость 50). Сушится горячим воздухом.

Окончательно отверждается ультрафиолетом.

Пример 3 (продукт с тисненым рельефом на поверхности, как на Фигуре 4)

Первый полиуретановый слой (состав F) непрерывно наносится гелиографическим валком (толщина 10 микрон / матовый эффект 15). Затем отверждается ультрафиолетом.

Второй полиуретановый слой (состав D) наносится методом гелиографии (толщина 10 микрон / глянец 80). Отверждается ультрафиолетом.

Третий полиуретановый слой (состав Е) наносится методом гелиографии так, что он позиционно дополняет второй полиуретановый слой и позиционно налагается на элементы рельефа (толщина 10 микрон / матовость 50). Отверждается ультрафиолетом.

Окончательно отверждается ультрафиолетом.

Реферат

Способ получения покрытий для пола и стен с эффектом неравномерного глянца и продукт, получаемый с помощью этого способа для повышения качества покрытий, заключается в том, что наносят неравномерно слои, включающие первый слой и второй слой, при этом вышеуказанный первый слой наносят прерывисто на упомянутый подложечный слой, сушат. 7 з.п. ф-лы, 5 ил.

Комментарии