Водные дисперсии, включающие полимеры, изготовляемые многостадийным способом, и композиции покрывающих агентов, включающие их - RU2675564C1

Код документа: RU2675564C1

Описание

Данное изобретение относится к водным дисперсиям, содержащим полимеры, получаемые многостадийным способом из олефиново ненасыщенных соединений, а также к их получению и применению, особенно в области окончательной отделки автомобилей.

Предшествующий уровень техники

Из предшествующего уровня техники известны полимеры, которые могут быть применены в качестве связующих веществ для окончательной отделки автомобилей. Связующее вещество этого типа необходимо, чтобы соответствовать многочисленным свойствам. Оно должно, например, давать возможность тому, чтобы быть применяемым в современных многослойных красочных системах такого типа, который применяют в автомобильной промышленности.

Предшествующий уровень техники (см., например, Заявка на патент Германии DE 19948004 А1, страница 17, линия 37 - страница 19, линия 22, или патент Германии DE 10043405 С1, колонка 3, абзац [0018], и колонка 8, абзац [0052] - колонка 9, абзац [0057], вместе со столбцом 6, абзац [0039] - столбцом 8, абзац [0050]) раскрывает следующий способ, в котором

(1) пигментированный водный материал грунтовки наносят на подложку,

(2) пленку полимера формируют из покрывающего материала, нанесенного на стадии (1),

(3) материал покровного лака наносят на полученную в результате пленку грунтовки и впоследствии

(4) пленку грунтовки отверждают вместе с пленкой покровного лака, чтобы получить многослойную красочную систему.

Это способ широко применяют, например, не только для (первичной) окончательной отделки автомобилей OEM, но также для покраски вспомогательных агрегатов, сделанных из металла и пластика.

Полученную в результате многослойная красочная система необходимо, чтобы соответствовать многочисленным свойствам.

Если возникают дефекты покрытия, автомобильные кузова покрывают второй раз материалами грунтовки и покровного лака вышеупомынутым способом. В этой процедуре покрытия, в повторной отделке автомобилей OEM, применяемый покрывающий материал может быть таким же, как для первого покрытия. Также возможным, однако, является применение материала покровного лака, который не отверждают при высоких температурах (около 140°С), а наоборот при более низких температурах (около 80°С). Полученная в результате красочная система должна удовлетворять высокие требования автомобильной промышленности внешнего вида и устойчивости; адгезия между первичной отделкой и материалом грунтовки, применяемым в операции повторной отделки может представлять особенные трудности.

Полимер, который известен из предшествующего уровня техники в течение многих лет, и который даже сейчас сохраняет высокую востребованость в качестве связующего вещества в окончательной отделке OEM, является полиуретаном, который известен из WO 92/15405. Это связующее вещество применяют с целью улучшения адгезии повторной отделки, и соответственно может служить в качестве ссылки для свойств адгезии.

В Korea Polymer Journal (Korea Polym. J., vol. 7, no. 4, pp. 213-222) Hong, Kim, Kim and Park описали полимеры многостадийной конструкции для применения в качестве связующих веществ металлических отделках. Эти полимеры получают через операции, в которых первую стадию полимера получают периодическим процессом и вторую и третью стадии, каждую, осуществляют как полимеризации с точной дозировкой.

Задача

Следовательно, задача, решаемая данным изобретением, состояла в обеспечении полимера, который может быть применен, чтобы получать покрытия, которые решают сложности, описанные выше.

Под этим подразумевается улучшенная адгезия, и для окраски металлических и пластиковых подложек, а также, в особенности, и для повторной отделки автомобилей, для случая как материалов покровного лака OEM с температурой термической обработки, как правило, около 140°C, так и материалов покровного лака повторной отделки с температурой термической обработки, как правило, около 80°С. В этом контексте улучшение адгезии, фокус направлен на улучшенную адгезию между грунтовкой и первичной отделкой. Это адгезия, которую улучшают, в особенности, для применения в повторной отделке ЕОМ.

Трудности адгезии особенно поразительны, если покрытые подложки подвергают действию атмосферных условий. Задача, решаемая данным изобретением, также соответственно была в обеспечении полимера для покрытий, который владеет выдающимися свойствами адгезии даже после того, как его подвергли действию атмосферных условий.

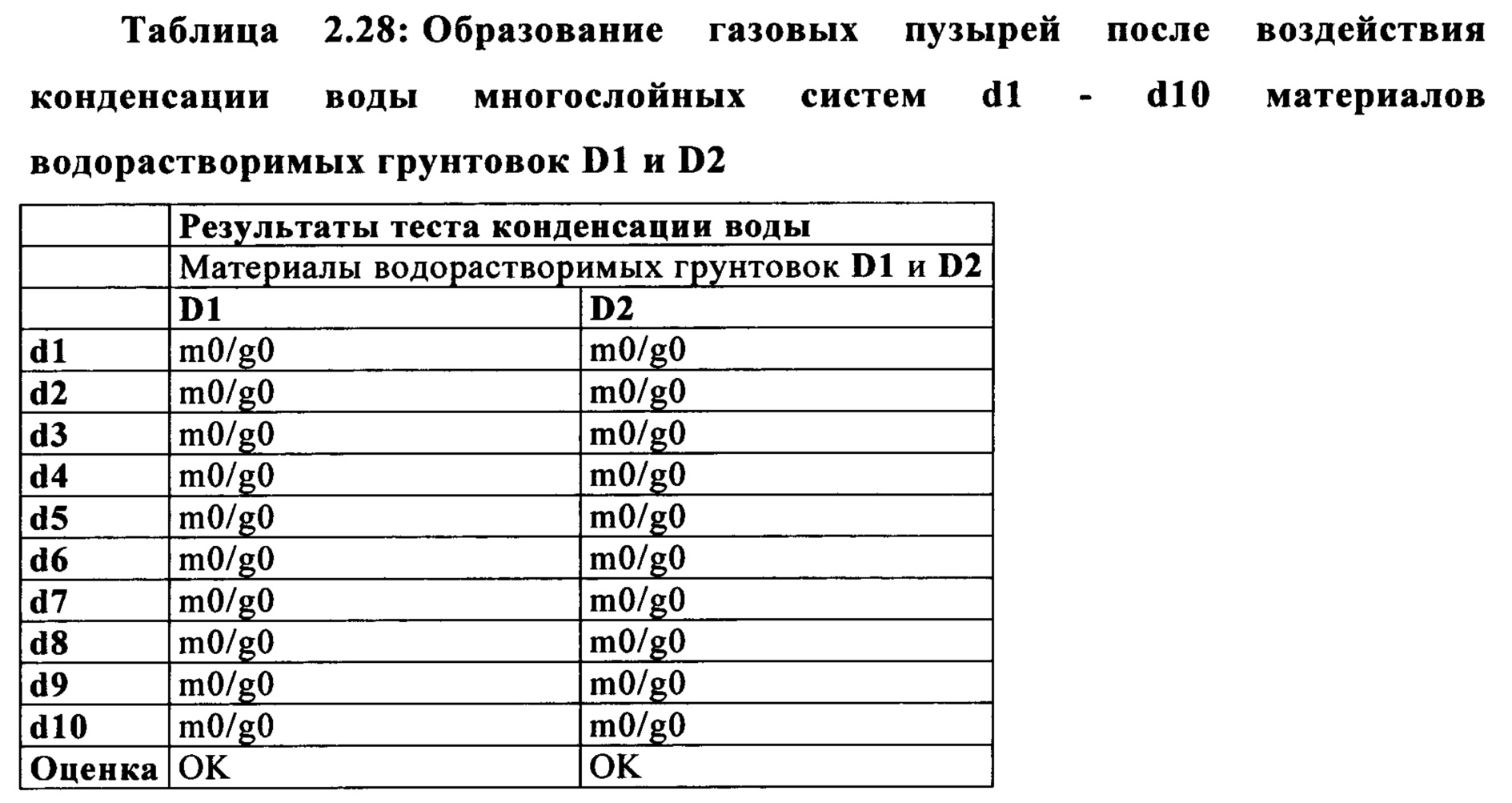

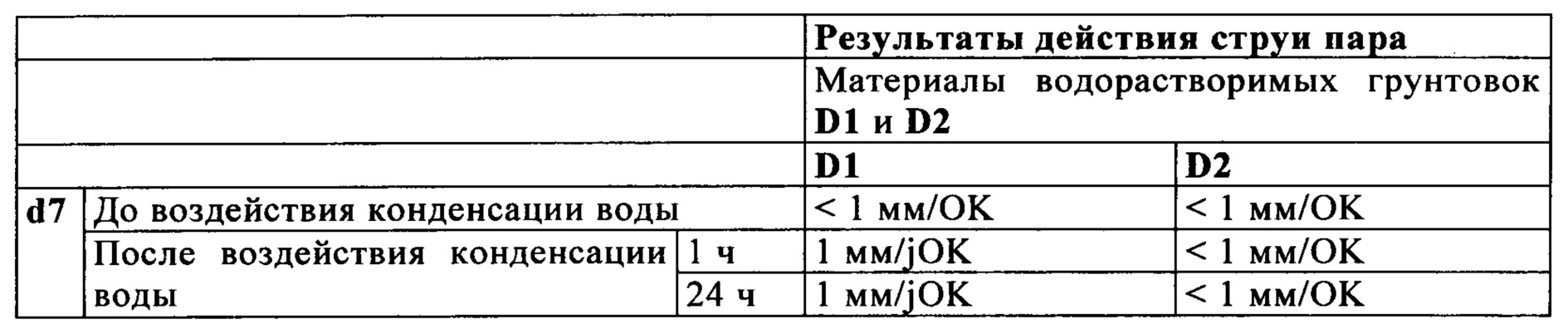

Действие атмосферных условий часто является предшественником других трудностей, особенно газовых пузырей и вспучивания. Дополнительная задача, решаемая данным изобретением, соответственно, была в предупреждении или уменьшении возникновения газовых пузырей и вспучивания.

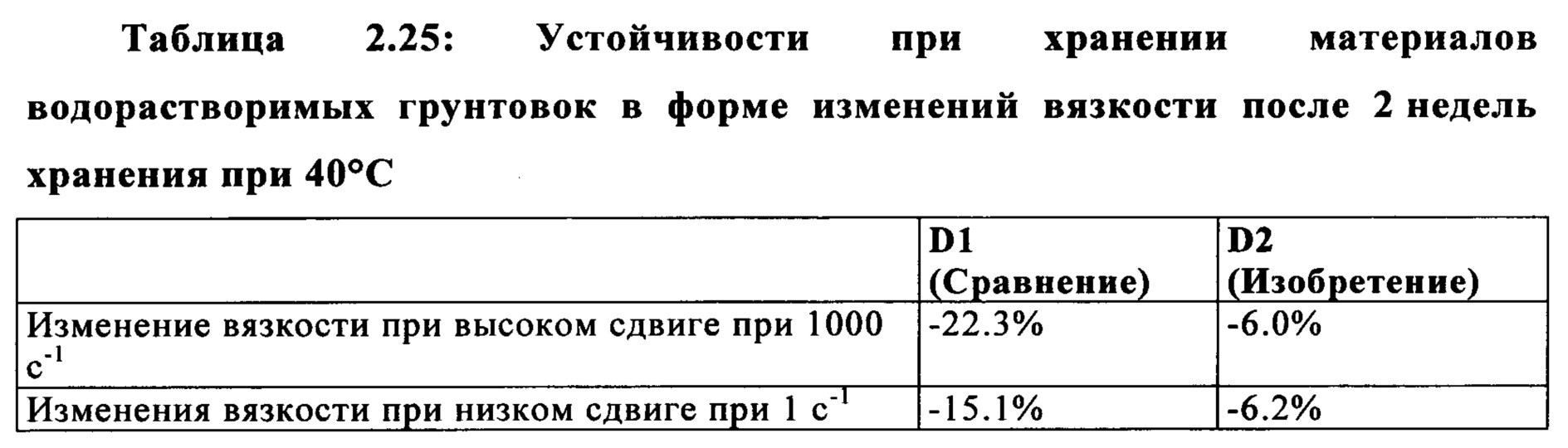

В дополнение к описанным улучшениям адгезии, задача, решаемая данным изобретением, была в обеспечении полимеров, которые если применяются в покрывающих материалах проявляют улучшенные свойства относительно устойчивости при хранении покрывающих материалов, по сравнению с предшествующим уровнем техники.

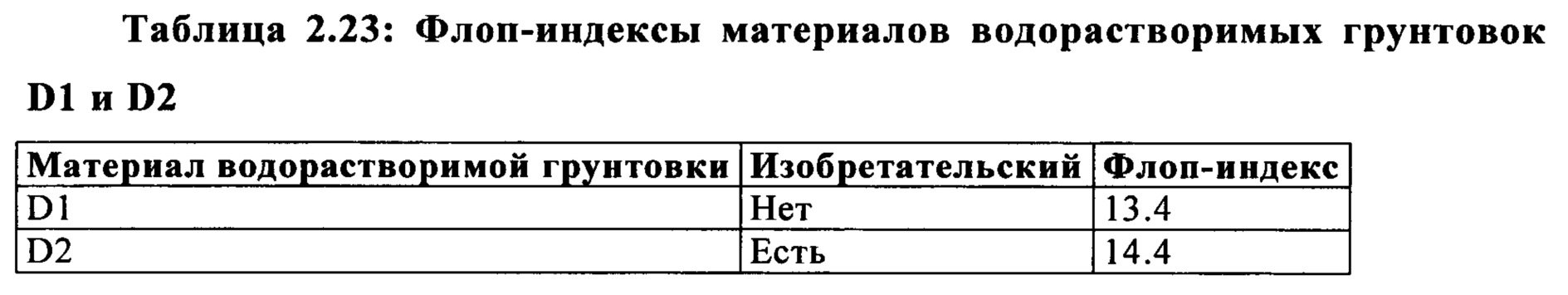

Другая задача, решаемая данным изобретением, была в обеспечении полимера, который, когда применяется в покрывающих материалах соответствует требованиям окончательной отделки OEM, относительно намеченного флоп-эффекта в случае отделок с эффектом, относительно достаточно высокое содержание твердых частиц для получения достаточно высоких толщин пленок, и относительно вязкости, которая позволяет обработку с помощью электростатического и/или пневматического нанесения.

Решение

Было выявлено, что задачи, описанные выше, решаются водной дисперсией, содержащей, по меньшей мере, один полимер, и получаемой

I. полимеризацией смеси олефиново ненасыщенных мономеров А эмульсионной полимеризацией в воде, применяя эмульгатор и растворимый в воде инициатор, где

полимер, полученный из мономеров А, имеет температуру стеклования от 10 до 55°С,

II. полимеризацией смеси олефиново ненасыщенных мономеров В эмульсионной полимеризацией в воде, применяя эмульгатор и растворимый в воде инициатор, в присутствии полимера, полученного на стадии I., где

концентрация мономеров 6.0 мас. % в реакционном растворе не превышалась на протяжении периода реакции, и

смесь олефиново ненасыщенных мономеров В содержит, по меньшей мере, один полиолефиново ненасыщенный мономер,

III. полимеризацией смеси олефиново ненасыщенных мономеров С эмульсионной полимеризацией в воде, применяя эмульгатор и растворимый в воде инициатор, в присутствии полимера, полученного на стадии II., где

концентрация мономеров 6.0 мас. % в реакционном растворе не превышалась на протяжении периода реакции, и

IV. корректированием рН реакционного раствора до рН от 7.5 до 8.5,

где

a. смесь олефиново ненасыщенных мономеров А содержит, по меньшей мере, 50.0 мас. % одного или нескольких мономеров, имеющих растворимость в воде <0.5 г/л при 25°С,

концентрация мономеров А 6.0 мас. % в реакционном растворе из стадии I. не превышалась,

и полученный в результате полимер, после стадии I., имеет размер частиц от 20 до 110 нм,

b. полимер, полученный из мономеров В имеет температуру стеклования от -35 до 12°С, и

полученный в результате полимер, после стадии II., имеет размер частиц от 130 до 200 нм,

c. полимер, полученный из мономеров С имеет температуру стеклования от -50 до 15°С, и

полученный в результате полимер, после стадии III., имеет размер частиц от 150 до 280 нм.

Новая водная дисперсия, содержащая, по меньшей мере, один полимер также упоминается ниже как водная дисперсия изобретения. Предпочтительные варианты осуществления водной дисперсии изобретения очевидны из описания, которое следует, а также из зависимых пунктов формулы изобретения.

Аналогично обеспеченными данным изобретением являются пигментированный водный материал грунтовки, содержащий водную дисперсию изобретения, а также применение водной дисперсии изобретения в водных материалах грунтовки для улучшения адгезии. Данное изобретение, не в последнюю очередь, относится к способу получения многослойной красочной системы на подложке, а также к многослойной красочной системе, получаемой указанным способом. Данное изобретение также относится к способу для устранение дефектных зон в многослойных красочных системах, применяя материал грунтовки изобретения.

Относительно водных дисперсий, дисперсию называют водной, если она содержит достаточную фракцию воды. В этом контексте, в пределах данного изобретения "водный" предпочтительно понимают в значении, что дисперсия имеет фракцию воды, по меньшей мере, 40 мас. %, предпочтительно, по меньшей мере, 50 мас. %, очень предпочтительно, по меньшей мере, 60 мас. %, в каждом случае в пересчете на общее количество присутствующих растворителей (то есть, воды и органических растворителей). С дополнительным предпочтением фракция воды составляет 40-99 мас. %, более особенно 50-98 мас. %, очень предпочтительно 60-95 мас. %, в каждом случае в пересчете на общее количество присутствующих растворителей.

Термин "(мет)акрилат" ниже предназначается, чтобы означать и акрилат и метакрилат.

Для стандартов, как, например, стандартов DIN, для которых явно не указана какая-либо версия или какой-либо год проблемы, действительной версией является та, которая была действительной на момент даты регистрации, или, если не было никакой действительной существующей версии на момент даты регистрации, то последняя действительная версия стандарта.

Водная дисперсия

Водные дисперсии изобретения получают многостадийной радикальной эмульсионной полимеризацией олефиново ненасыщенных мономеров в воде.

При радикальной эмульсионной полимеризации требуется инициатор полимеризации. Применяемый инициатор полимеризации должен быть растворимым в воде инициатором. Предпочтение отдают применению инициатора, выбранного из перечня пероксодисульфата калия, натрия или аммония, пероксида водорода, гидропероксида трет-бутила, 2,2'-азобис(2-амидоизопропан) дигидрохлорида, 2,2'-азо-бис(N,N'-диметиленизобутирамидин) дигидрохлорида, 2,2'-азобис(4-цианопентановой кислоты), или смеси вышеупомянутых инициаторов, например, пероксида водорода и персульфата натрия, и систем окислительно-восстановительных инициаторов.

Системами окислительно-восстановительных инициаторов являются таковые инициаторы, которые содержат, по меньшей мере, одно пероксидсодержащее соединение в комбинации с окислительно-восстановительным соинициатором, примерами являются соединения серы с восстановительной активностью, как например бисульфаты, сульфаты, тиосульфаты, дитиониты или тетратионаты щелочных металлов и соединения аммония, дигидрат гидроксиметансульфината натрия и/или тиомочевина. Соответственно, могут быть применены комбинации пероксодисульфатов с гидросульфатами щелочного металла или аммония, например, пероксодисульфат аммония и дисульфат аммония. Массовое соотношение пероксидсодержащих соединений к окислительно-восстановительным соинициаторам составляет предпочтительно 50:1-0.05:1. В комбинации с инициаторами или с системами окислительно-восстановительных инициаторов, возможно дополнительно применять катализаторы из переходных металлов, таких как соли железа, никеля, кобальта, марганца, меди, ванадия или хрома, например, такие как сульфат железа(II), хлорид кобальта(II), сульфат никеля(II), хлорид меди(I), ацетат марганца(II), ацетат ванадия(III) и хлорид марганца(II). Относительно мономеров, эти соли переходных металлов применяют обычно в количествах от 0.1 до 1000 млн.д.. Соответственно, могут быть применены комбинации пероксида водорода с солями железа(II), такие как, например, 0.5-30% пероксида водорода и 0.1-500 млн.д. соли Мора.

Предпочтительно применяют инициаторы в количестве от 0.05 до 20 мас. %, предпочтительно 0.05-10, более предпочтительно от 0.1 до 5 мас. %, в пересчете на общую массу мономеров, применяемых в соответствующей стадии.

Полимеризацию осуществляют на практике при температуре от 0 до 160°С, предпочтительно от 60 до 95°С.

Здесь предпочтительно работать в отсутствие кислорода, предпочтительно под атмосферой инертного газа. В целом, полимеризацию осуществляют под атмосферным давлением, хотя также возможно применение более низких давлений или более высоких давлений, особенно если применяют температуры полимеризации, которые лежат выше точки кипения мономеров и/или растворителей.

Отдельные стадии многостадийной эмульсионной полимеризации для получения водных дисперсий изобретения должны осуществляться как так называемая полимеризацией с "точной дозировкой" (также известная как полимеризация "точно дозированная" или "с подачей порциями").

Полимеризацию с точной дозировкой в смысле данного изобретения рассматривают как эмульсионную полимеризацию, где количество остаточных мономеров в реакционном растворе минимизируют на всем протяжении периода реакции - то есть, дозированное добавление олефиново ненасыщенных мономеров выполняют таким образом, что концентрация 6.0 мас. %, предпочтительно 5.0 мас. %, более предпочтительно 4.0 мас. %, очень преимущественно 3.5 мас. %, в реакционном растворе не превышалась на всем протяжении периода реакции. Еще более предпочтительными являются диапазоны концентраций для олефиново ненасыщенных мономеров от 0.01 до 6.0 мас. %, предпочтительно 0.02-5.0 мас. %, и более предпочтительно 0.03-4.0 мас. %, более особенно 0.05-3.5 мас. %. Например, наивысшая фракция (или концентрация) определяемая во время реакции может быть 0.5 мас. %, 1.0 мас. %, 1.5 мас. %, 2.0 мас. %, 2.5 мас. %, или 3.0 мас. %, в то время как все другие определяемые значения тогда лежат в диапазоне ниже значений, определенных здесь.

Концентрация мономеров в реакционном растворе здесь может быть определена, например, газовой хроматографией:

После отбора проб, образец промежуточно охлаждают жидким азотом перемешивают с 4-метоксифенолом в качестве ингибитора. В следующем этапе, образец растворяют в тетрагидрофуране и добавляют н-пентан. Прозрачную надосадочную жидкость анализировали газовой хроматографией, применяя полярную колонку и неполярную колонку для определения мономеров, и пламенно-ионизационного детектора. Обычные параметры для газово-хроматографического определения являются следующими: 25 м кварцевая капиллярная колонка с 5% фенил-, 1% винил-метилполисилоксановой фазой или 30 м кварцевая капиллярная колонка с 50% фенил- и 50% метил-полисилоксановой фазой, газ-носитель водород, 150°С устройство ввода пробы с делением потока, температурный режим термостата 50-180°С, пламенно-ионизационный детектор, температура детектора 275°С, внутренний стандарт изобутилакрилат.

Для целей данного изобретения, концентрацию мономера определяют предпочтительно газовой хроматографией, более особенно с соблюдением параметров установленных выше.

Концентрация мономеров в реакционном растворе, упомянутых ниже как свободные мономеры, может быть отрегулирована различными способами.

Одной возможностью для минимизации концентрации свободных мономеров является выбор очень низкого дозированного расхода смеси олефиново ненасыщенных мономеров. Если дозированный расход является достаточно низким, чтобы дать возможность всем мономерам реагировать чрезвычайно быстро, сразу после того, как они поступают в реакционный раствор, возможно обеспечить, что концентрация свободных мономеров минимизируется.

В дополнение к дозированному расходу, важно, что реакционный раствор всегда содержит достаточно радикалов, чтобы дать возможность дозированным мономерам, реагировать чрезвычайно быстро, следовательно, гарантировать дополнительный рост цепи и минимизировать концентрацию свободного мономера.

С этой целью, условия реакции предпочтительно следует выбирать таким образом, что подача инициатора начинается еще до начала дозирования олефиново ненасыщенных мономеров.

Дозированное добавление предпочтительно начинается, по меньшей мере, за 5 минут перед, более предпочтительно, по меньшей мере, за 10 минут до. С предпочтением, по меньшей мере, 10 мас. % инициатора, более предпочтительно, по меньшей мере, 20 мас. %, очень предпочтительно, по меньшей мере, 30 мас. % инициатора, в каждом случае в пересчете на общее количество инициатора, добавляют до начала дозирования олефиново ненасыщенных мономеров.

Выбранная температура должна быть одной, которая дает возможность постоянного разложения инициатора.

Количество инициатора является важным фактором для достаточного присутствия радикалов в реакционном растворе. Количество инициатора следует выбирать таким образом, что достаточно радикалов доступно в любое время, давая возможность дозированным мономерам реагировать. Если количество инициатора увеличивается, в то самое время возможно реагировать для больших количеств мономеров.

Другим фактором, определяющим скорость реакции, является реакционная способность мономеров.

Регулирование концентрации свободных мономеров соответственно может буть осуществлен через взаимосвязь количества инициатора, скорость добавления инициатора, скорость добавления мономера и выбор мономеров. Не только медленное дозирование, но также повышение количества инициатора, а также ранний начало добавления инициатора, служат цели удерживания концентрации свободных мономеров в пределах установленных выше.

В любой текущий момент реакции, концентрация свободных мономеров может быть определена газовой хроматографией, как описано выше.

Если этим анализом находят концентрацию свободных мономеров, которая находится близко к предельному значению для полимеризации с точной дозировкой, из-за олефиново ненасыщенных мономеров, имеющих очень низкую реакционную способность, например, параметры, установленные выше могут быть применены для регулирования реакции. В этом случае, например, дозированный расход мономеров может быть снижен или может быть увеличено количество инициатора.

В следствие регулированных условий полимеризации с точной дозировкой, возможно точное управление морфологией и размером частиц полученного в результате полимера, дозированным добавлением мономеров, которое останавливают тогда, когда достигают размера частиц.

В этом контексте, в любое время может быть отобран образец реакционного раствора и определен размер частиц с помощью динамического рассеяния света в соответствии с DIN ISO 13321.

Размеры частиц, установленные в контексте этого изобретения, предпочтительно определяют с помощью динамического рассеяния света в соответствии с DIN ISO 13321.

Для всех стадий эмульсионной полимеризации необходимы эмульгаторы. Эти эмульгаторы применяют предпочтительно в количестве 0.1-10.0 мас. %, более предпочтительно 0.1-5.0 мас. %, очень предпочтительно 0.1-3.0 мас. %, в каждом случае в пересчете на общую массу мономеров в соответствующей стадии.

Могут быть применены неионные или ионные эмульгаторы и цвиттер-ионные эмульгаторы, а также, следовательно, необязательно, смеси вышеупомянутых эмульгаторов.

Предпочтительными эмульгаторами являются необязательно этоксилированные или пропоксилированные алканолы, имеющие 10-40 атомов углерода и имеющие разные степени этоксилирования и/или пропоксилирования (например, аддукты с 0-50 моль алкиленоксида), и/или их нейтрализированные, сульфатированные, сульфонатированные или фосфатированные производные.

Подходящими особенно предпочтительными эмульгаторами являются нейтрализованные диалкилсульфоянтарные сложные эфиры или дисульфонаты алкилдифенилоксида, коммерчески доступные, например, в виде EF-800 от Cytec.

Для предлагаемых целей, температуру стеклования Tg определяют экспериментально на основе DIN 51005 "Thermal analysis (ТА) - terms" и DIN 53765 "Thermal analysis - differential scanning calorimetry (DSC)". Оно включает взвешивание 10 мг образца в лодочке и его введение в прибор для DSC (DSC - dynamic light scattering). Прибор охлаждают до начальной температуры, после чего осуществляют 1ый и 2ой циклы измерений под продувкой инертным газом (N2) при 50 С со скоростью нагревания 10 K/мин, снова с охлаждением до начальной температуры между циклами измерений. Измерение обычно выполняют в температурном диапазоне от около на 50°С ниже, чем расчетная температура стеклования до около на 50°С выше, чем температура стеклования. Температурой стеклования для целей данного изобретения, в соответствии с DIN 53765, раздел 8.1, является температура во 2ом цикле измерений, при которой достигают половины изменения удельной теплоемкости (0.5 дельта ср). Эту температуру определяют из диаграммы DSC (график теплового потока относительно температуры), и является температурой в точке пересечения средней линии между экстраполированными основными линиями, до и после перехода в стеклообразное состояние на графике измерения.

Все значения, указанные ниже для температур стеклования Tg, относятся к конкретному полимеру, который формируется, когда отдельно полимеризуют соответствующую смесь мономеров. Значение, полученное для третьей стадии, например, соответственно является значением, полученным, когда смесь мономера третьей стадии полимеризуют в отсутствии первой и второй стадий.

Для целенаправленной оценки предполагаемых температур стеклования, может быть применено уравнение, известное как уравнение Фокса:

Уравнение Фокса:

Tg: температура стеклования полученного сополимера (Кельвины)

x1, x2, …, xn: массовая доля мономерного компонента 1, 2, …, n

Tg1, Tg2, …, Tgn: температура стеклования гомополимера мономерного компонента 1, 2, …, n (Кельвины).

Поскольку уравнение Фокса представляет собой только приближение, основанное на температурах стеклования гомополимеров и их массовых долях, без включения молекулярной массы, оно может быть применено специалистами в области синтеза только, как инструмент или целенаправленный индикатор.

Только значения температуры стеклования, имеющие отношение к описанию данного изобретения измеряют, как описано выше.

Все кислотные числа и гидроксильные числа, указанные ниже являются значениями, рассчитанными на основе композиций мономеров.

Подходящими олефиново ненасыщенными мономерами могут быть моно- или полиолефиново ненасыщенными.

Примеры подходящих моноолефиново ненасыщенных мономеров включают моноолефиново ненасыщенные мономеры на основе (мет)акрилата, виниловые моноолефиново ненасыщенные мономеры, альфа-бета ненасыщенные карбоновые кислоты и аллильные соединения.

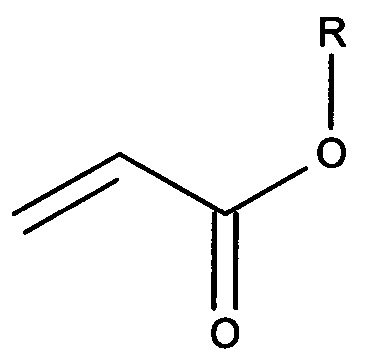

Моноолефиново ненасыщенными мономерами на основе (мет)акрилата могут быть, например, (мет)акриловая кислота и сложные эфиры, нитрилы или амиды (мет)акриловой кислоты.

Предпочтение отдают сложным эфирам (мет)акриловой кислоты, имеющим радикал R, который не является олефиново ненасыщенным.

Радикал R может быть алифатическим или ароматическим. Радикал R предпочтительно является алифатическим. Радикал R может быть, например, алкильным радикалом, или может включать гетероатомы. Примерами радикалов R, которые включают гетероатомы являются простые эфиры. Предпочтение отдают применению, по меньшей мере, но не обязательно исключительно, мономерам, в которых радикал R представляет собой алкильный радикал.

Если R представляет собой алкильный радикал, он может быть линейным, разветвленным или циклическим алкильным радикалом. Во всех трех случаях, рассматриваемые радикалы могут быть незамещенными или же замещенными функциональными группами. Алкильный радикал предпочтительно имеет 1-20, более предпочтительно 1-10, атомов углерода.

Мононенасыщенными сложными эфирами (мет)акриловой кислоты с незамещенным алкильным радикалом, которые подходят с особенным предпочтением являются метил (мет)акрилат, этил (мет)акрилат, пропил (мет)акрилат, изопропил (мет)акрилат, н-бутил (мет)акрилат, изобутил (мет)акрилат, трет-бутил (мет)акрилат, амил (мет)акрилат, гексил (мет)акрилат, этилгексил (мет)акрилат, 3,3,5-триметилгексил (мет)акрилат, стеарил (мет)акрилат, лаурил (мет)акрилат, циклоалкил (мет)акрилаты, такие как циклопентил (мет)акрилат, изоборнил (мет)акрилат, а также циклогексил (мет)акрилат, с н- и трет-бутил (мет)акрилатом и метил метакрилатом являющимися особенно предпочтительными.

Подходящие мононенасыщенные сложные эфиры (мет)акриловой кислоты с замещенным алкильным радикалом могут быть замещены предпочтительно одной или несколькими гидроксильными группами или группами сложных эфиров фосфорной кислоты.

Мононенасыщенными сложными эфирами (мет)акриловой кислоты с алкильным радикалом, замещенными одной или несколькими гидроксильными группами, подходящими с особенным предпочтением, являются 2-гидроксиэтил (мет)акрилат, 2-гидроксипропил (мет)акрилат, 3-гидроксипропил (мет)акрилат, 3-гидроксибутил (мет)акрилат и 4-гидроксибутил (мет)акрилат, с 2-гидроксиэтил (мет)акрилатом, являющимся особенно предпочтительным.

Мононенасыщенными сложными эфирами (мет)акриловой кислоты с группами сложного эфира фосфорной кислоты, особенно предпочтительно подходящими, являются, например, фосфорный сложный эфир монометакрилата полипропиленгликоля, такие как коммерчески доступный Sipomer РАМ 200 от Rhodia.

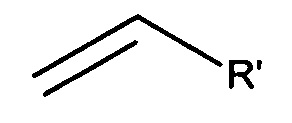

Виниловыми мононенасыщенными мономерами могут быть мономеры, имеющие радикал R' на виниловой группе, который не является олефиново ненасыщенным.

Радикал R' может быть алифатическим или ароматическим, с ароматическими радикалами, являющимися предпочтительными.

Радикал R' может быть углеводородным радикалом или может содержать гетероатомы. Примерами радикалов R', которые включают гетероатомы, являются простые эфиры, сложные эфиры, амиды, нитрилы и гетероциклы. Радикал R' предпочтительно представляет собой углеводородный радикал. Если R' является углеводородным радикалом, он может быть незамещенным или замещенным гетероатомами, с незамещенными радикалами являющимися предпочтительными. Радикал R' предпочтительно представляет собой ароматический углеводородный радикал.

Особенно предпочтительными виниловыми олефиново ненасыщенными мономерами являются винилароматические углеводороды, особенно винилтолуол, альфа-метилстирол и особенно стирол.

Если включены гетероатомы, олефиново ненасыщенные мономеры являющиеся предпочтительными, это такие как акрилонитрил, метакрилонитрил, акриламид, метакриламид, N-диметилакриламид, винил ацетат, винил пропионат, винил хлорид, N-винилпирролидон, N-винилкапролактам, N-винилформамид, N-винилимидазол и N-винил-2-метилимидазолин.

Радикал R' предпочтительно может иметь следующую структуру:

В этой структуре, радикалы R1 и R2 являются алкильными радикалами, имеющими в общем 7 атомов углеводорода. Мономеры этого типа коммерчески доступны под названием VeoVa 10 от Momentive.

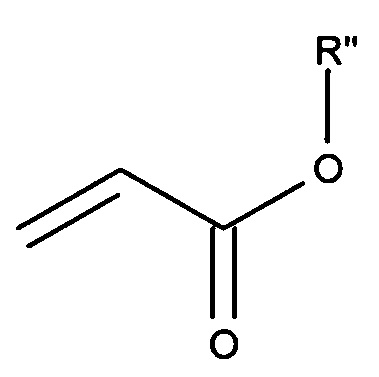

Примеры подходящих полиолефиново ненасыщенных мономеров включают сложные эфиры (мет)акриловой кислоты с олефиново ненасыщенным радикалом R'', и аллильные простые эфиры одно- или многоатомных спиртов. Радикал R'' может быть аллильным радикалом или (мет)акрилоиловым радикалом.

Предпочтительные полиолефиново ненасыщенные мономеры включают ди(мет)акрилат этиленгликоля, ди(мет)акрилат 1,2-пропиленгликоля, ди(мет)акрилат 2,2-пропиленгликоля, ди(мет)акрилат бутан-1,4-диола, ди(мет)акрилат неопентилгликоля, ди(мет)акрилат 3-метилпентандиола, ди(мет)акрилат диэтиленгликоля, ди(мет)акрилат триэтиленгликоля, ди(мет)акрилат тетраэтиленгликоля, ди(мет)акрилат дипропиленгликоля, ди(мет)акрилат трипропиленгликоля, ди(мет)акрилат гександиола и аллил(мет)акрилат.

Предпочтительные полиолефиново ненасыщенные соединения дополнительно включают акриловые и метакриловые сложные эфиры спиртов, имеющих больше чем две ОН группы, такие как, например, три(мет)акрилат триметилолпропана или три(мет)акрилат глицерина, но также моноаллиловый простой эфир ди(мет)акрилата триметилолпропана, диаллиловый простой эфир (мет)акрилата триметилолпропана, моноаллиловый простой эфир три(мет)акрилата пентаэритритола, диаллиловый простой эфир ди(мет)акрилата пентраэритритола, триаллиловый простой эфир (мет)акрилата пентраэритритола, триаллилсахароза и пентааллилсахароза.

Особенное предпочтение отдают применению ди(мет)акрилата гександиола и/или аллилметакрилата, очень предпочтительна комбинация ди(мет)акрилата гександиола и аллилметакрилата.

Растворимость органических мономеров в воде может быть определена через установление равновесия с объемом, занимаемым газом над водной фазой (аналогично ссылке X.-S. Chai, Q.X. Hou, F.J. Schork, Journal of Applied Polymer Science vol. 99, 1296-1301 (2006)).

Для этой цели, в 20 мл пробоотборную трубку для газов, к определенному объему воды, предпочтительно 2 мл, добавляют избыток мономера, относительно растворимости, которую определяют и дополнительно 10 млн.д. эмульгатора Для того, чтобы получить равновесную концентрацию, смесь постоянно встряхивают. Отстоявшуюся газовую фазу заменяют на инертный газ, таким образом повторно установить равновесие. В удаленной газовой фазе, измеряют фракцию вещества, которое определяют (предпочтительно с помощью газовой хроматографии). Равновесная концентрация в воде может быть определена построением диаграммы фракции мономера в газовой фазе в виде графика. Угол наклона кривой изменяется от фактически постоянного значения (S1) до существенно отрицательного угла наклона (S2), сразу после того, как избыток фракции мономера был удален из смеси. Равновесной концентрации здесь достигали в точке пересечения прямой с углом наклона S1 и прямой с углом наклона S2.

Описанное определение осуществляли предпочтительно при 25°С.

Стадией I. получения водной дисперсии изобретения является реакция смеси олефиново ненасыщенных мономеров А эмульсионной полимеризацией в воде, применяя эмульгатор и растворимый в воде инициатор, со смесью олефиново ненасыщенных мономеров А, дозированных таким образом, что концентрация мономеров в реакционном растворе не превышает 6.0 мас. %, предпочтительно 5.0 мас. %, более предпочтительно 4.0 мас. % на всем протяжении периода реакции, другими словами, такие условия реакции, как соблюдают для полимеризации с точной дозировкой.

Полученный в результате полимер из стадии I. упоминается ниже как зерно.

Общая масса смеси мономеров А здесь предпочтительно имеет фракцию 1.0-10.0%, более предпочтительно 2.0-6.0%, в пересчете на общую массу смесей мономеров А, В, и С.

Смесь олефиново ненасыщенных мономеров А здесь выбрана таким образом, что полученный в результате полимер имеет температуру стеклования Tg 10-55°С, предпочтительно 30-50°С.

Смесь олефиново ненасыщенных мономеров А содержит, по меньшей мере, 50.0 мас. %, предпочтительно, по меньшей мере, 55.0 мас. %, в пересчете на общую массу смеси олефиново ненасыщенных мономеров А, одного или нескольких мономеров, имеющих растворимость в воде при температуре 25°С < 0.5 г/л.

Мономеры, имеющие растворимость в воде при температуре 25°С < 0.5 г/л, предпочтительно включают стирол.

Условия реакции для полимеризации выбирают таким образом, что полученный в результате полимер, после стадии I., имеет размер частиц от 20 до 110 нм.

Смесь мономеров А предпочтительно не содержит гидроксифункциональных мономеров.

Смесь мономеров А предпочтительно не содержит кислотнофункциональных мономеров.

В одном особенно предпочтительном варианте осуществления, смесь мономеров А содержит, по меньшей мере, один мононенасыщенный сложный эфир (мет)акриловой кислоты, имеющий незамещенный алкильный радикал и, по меньшей мере, один винилово мононенасыщенный мономер, имеющий ароматический радикал на виниловой группе.

Стадией II. получения водных дисперсий изобретения является реакция смеси олефиново ненасыщенных мономеров В эмульсионной полимеризацией в воде, применяя эмульгатор и растворимый в воде инициатор, в присутствии полимера, полученного под I., зерна, со смесью олефиново ненасыщенных мономеров В, дозируемой таким образом, что концентрация мономеров 6.0 мас. %, предпочтительно 5.0 мас. %, более предпочтительно 4.0 мас. % в реакционном растворе не превышалась на всем протяжении периода реакции, таким образом, соблюдая условия реакции для полимеризации с точной дозировкой.

Полученный в результате полимер из смеси олефиново ненасыщенных мономеров В упоминается ниже как ядро. Общий результат, другими словами, полученный в результате полимер, после стадии (II.), является соответственно комбинацией зерна и ядра.

Общая масса смеси мономеров В здесь предпочтительно имеет фракцию 60-90%, более предпочтительно 70-80%, очень предпочтительно 71-77%, в пересчете на общую массу смесей мономеров А, В, и С.

Смесь олефиново ненасыщенных мономеров В здесь выбрана таким образом, что полимер, полученный из мономеров В, имеет температуру стеклования Tg от -35 до +12°С, предпочтительно от -25 до +7°С.

Условия реакции для полимеризации выбирают таким образом, что полученный в результате полимер, после стадии И., то есть, зерно и ядро, имеет размер частиц от 130 до 200 нм.

Смесь мономеров В содержит, по меньшей мере, один полиолефиново ненасыщенный мономер.

Смесь мономеров В предпочтительно не содержит кислотнофункциональных мономеров.

Смесь мономеров В предпочтительно не содержит гидроксифункциональных мономеров.

В одном предпочтительном варианте осуществления смесь мономеров В содержит, по меньшей мере, один полиолефиново ненасыщенный мономер, по меньшей мере, один мононенасыщенный сложный эфир (мет)акриловой кислоты, имеющий незамещенный алкильный радикал, и, по меньшей мере, один винилово мононенасыщенный мономер, имеющих ароматический радикал на виниловой группе.

Стадией III. получения водных дисперсий изобретения является реакция смеси олефиново ненасыщенных мономеров С эмульсионной полимеризацией в воде, применяя эмульгатор и растворимый в воде инициатор, в присутствии полимера, полученного на стадии II., состоящего из зерна и ядра, со смесью олефиново ненасыщенных мономеров С, дозируемой таким образом, что концентрация мономеров 6.0 мас. %, предпочтительно 5.0 мас. %, более предпочтительно 4.0 мас. % в реакционном растворе не превышалась на всем протяжении периода реакции, таким образом, соблюдая условия реакции для полимеризации с точной дозировкой.

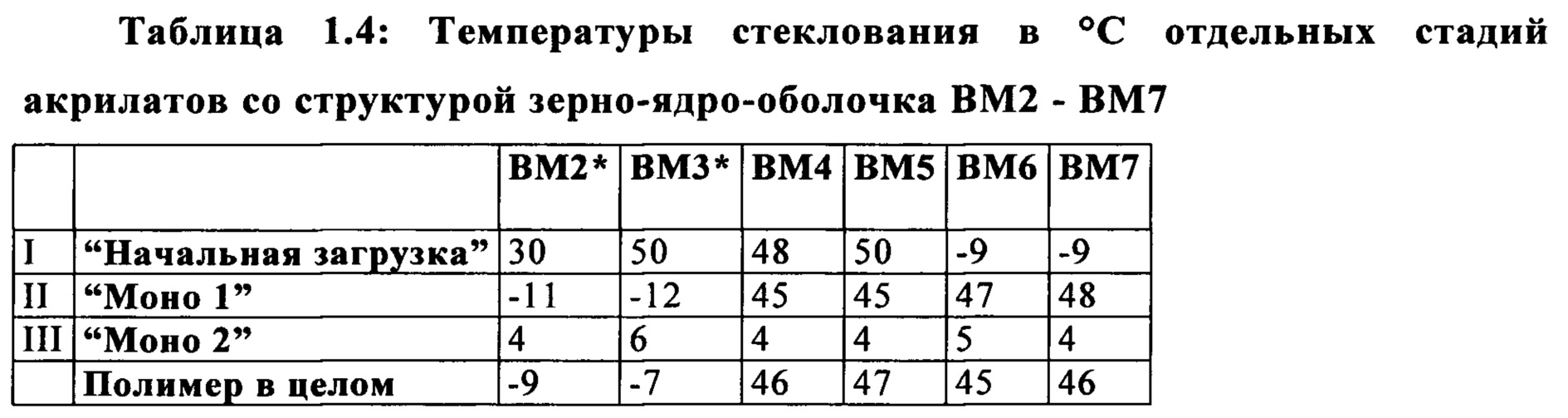

Полученный в результате полимер из смеси олефиново ненасыщенных мономеров С упоминается ниже как оболочка. Общий результат, другими словами, полученный в результате полимер, после стадии (III.), соответственно является комбинацией зерна, ядра и оболочки. В целом многостадийный полимер также определяют как полимер со структурой зерно-ядро-оболочка.

Общая масса смеси мономеров С здесь имеет фракцию предпочтительно от 10 до 30%, более предпочтительно 18-24%, в пересчете на общую массу смесей мономеров А, В, и С.

Смесь олефиново ненасыщенных мономеров С здесь выбирают таким образом, что полимер, полученный из мономеров С имеет температуру стеклования Tg от -50 до 15°С, предпочтительно от -20 до +12°С.

Смесь олефиново ненасыщенных мономеров С здесь предпочтительно выбирают таким образом, что полученный в результате полимер, включающий зерно, ядро и оболочку от 10 до 25.

Предпочтительно мономеры для смеси олефиново ненасыщенных мономеров С здесь выбирают таким образом, что полученный в результате полимер, включающий зерно, ядро и оболочку, имеет ОН число от 0 до 30, более предпочтительно от 10 до 25.

Условия реакции для полимеризации выбирают таким образом, что полученный в результате полимер, после стадии III., имеет размер частиц от 150 до 280 нм.

В одном предпочтительном варианте осуществления смесь мономеров С содержит, по меньшей мере, одну альфа-бета ненасыщенную карбоновую кислоту.

В одном особенно предпочтительном варианте осуществления смесь мономеров С содержит, по меньшей мере, одну альфа-бета ненасыщенную карбоновую кислоту и, по меньшей мере, один мононенасыщенный сложный эфир (мет)акриловой кислоты, имеющий алкильный радикал, замещенный одной или несколькими гидроксильными группами.

В одном особенном предпочтительном варианте осуществления смесь мономеров С содержит, по меньшей мере, одну альфа-бета ненасыщенную карбоновую кислоту, по меньшей мере, один мононенасыщенный сложный эфир (мет)акриловой кислоты, имеющий алкильный радикал, замещенный одной или несколькими гидроксильными группами и, по меньшей мере, один мононенасыщенный сложный эфир (мет)акриловой кислоты, имеющий незамещенный алкильный радикал.

В одном предпочтительном варианте осуществления масса смеси мономеров А, в пересчете на общую массу смесей мономеров А, В, и С, составляет 1-10%, масса смеси мономеров В, в пересчете на общую массу смесей мономеров А, В, и С, составляет 60-80%, и масса смеси мономеров С, в пересчете на общую массу смесей мономеров А, В, и С, составляет 10-30%.

В одном особенно предпочтительном варианте осуществления масса смеси мономеров А, в пересчете на общую массу смесей мономеров А, В, и С, составляет 2-6%, масса смеси мономеров В, в пересчете на общую массу смесей мономеров А, В, и С, составляет 71-77%, и масса смеси мономеров С, в пересчете на общую массу смесей мономеров А, В, и С, составляет 18-24%.

Стадией IV. получения водных дисперсий полимера изобретения является нейтрализация реакционного раствора. Под нейтрализацией понимают корректировку рН от 7.5 до 8.5 добавлением основания, предпочтительно амина.

Здесь рН предпочтительно измеряют, применяя рН-метр (например, рН-метр Mettler-Toledo S20 SevenEasy), имеющий комбинированный рН-электрод (например, Mettler-Toledo InLab® Routine).

С особенным предпочтением для нейтрализации применяют N,N-диметилэтаноламин (DMEA).

Полимеры после нейтрализации предпочтительно имеют размер частиц (z-среднее) от 100 до 400, более предпочтительно от 220 до 330 нм.

ОН число полимеров предпочтительно находится между 0 и 200 мг/г KOH.

Содержание твердых частиц или твердые частицы, относится к фракции, выраженной в массовых долях, остающейся как остаток от испарения при указанных условиях. Содержание твердых частиц определяют в соответствии с DIN EN ISO 3251 при 130°С, 60 минут, начальная масса 1.0 г.

Гель-фракция водной дисперсии изобретения составляет предпочтительно, по меньшей мере, 70 мас. %, более предпочтительно, по меньшей мере, 80 мас. %, в каждом случае в пересчете на содержание твердых частиц дисперсии.

Гель-фракция может быть определена гравиметрически центрифугированием дисперсии. Это делаю путем разбавления дисперсии тетрагидрофураном и применяя ультрацентрифугу, чтобы удалить фракцию нерастворимых веществ. Высушенную фракцию нерастворимых веществ впоследствии взвешивают и формируют соотношение с общего содержания твердых частиц дисперсии. Полученное значение соответствует гель-фракции.

Пигментированный водный материал грунтовки

Данное изобретение относится к пигментированному водному материалу грунтовки, который содержит, по меньшей мере, одну водную дисперсию изобретения.

Материал грунтовки представляет собой промежуточный, придающий цвет материал покрытия, который применяют в окончательной автомобильной отделке и общем промышленном покрытии. Его обычно наносят на металлическую или пластиковую подложку, предварительно обработанную шпаклевкой или праймер-шпаклевкой, или еще иногда непосредственно на пластиковую подложку. Выполняющими функцию подложек также могут быть существующие красочные системы, которые необязательно также должны быть предварительно обработаны (например, путем абразивной обработки). Чтобы защитить пленку грунтовки от воздействия окружающей среды, в особенности, на нее наносится, по меньшей мере, дополнительную пленку покровного лака.

Общая сумма фракций, выраженных в массовых долях, всех полимеров со структурой зерно-ядро-оболочка, присутствующих в водных дисперсиях изобретения, в пересчете на общую массу пигментированного водного материала грунтовки, предпочтительно составляет от 0,1 до 30 мас. %, более предпочтительно от 1 до 20 мас. % и очень предпочтительно от 1,5 до 15 мас. % или даже от 2 до 12 мас. %.

В случае возможной детализации материалов грунтовки, включающих предпочтительные компоненты в определенном фракционном диапазоне, применяется следующее: компоненты, которые не попадают в предпочтительную группу, могут, конечно, по-прежнему присутствовать в материале грунтовки. Тогда определенный фракционный диапазон применяется только к предпочтительной группе компонентов. Тем не менее, для общей фракции компонентов, состоящих из компонентов из предпочтительной группы и компонентов, которые не попадают в предпочтительную группу, также предпочтительно применяется определенный фракционный диапазон.

Если, таким образом, должно существовать ограничение на фракционный диапазон от 1,5 до 15 мас. % и к предпочтительной группе компонентов, то этот фракционный диапазон, очевидно, применяется первоначально только к предпочтительной группе компонентов. В таком случае, тем не менее, было бы предпочтительно, чтобы было также от 1,5 до 15 мас. %, присутствующих в целом по всем первоначально включенным компонентам, состоящим из компонентов из предпочтительной группы и компонентов, не попадающих в предпочтительную группу. Если, таким образом, применяют 5 мас. % компонентов предпочтительной группы, то может быть применено не более 10 мас. % компонентов непредпочтительной группы.

В контексте данного изобретения указанный принцип применяется ко всем установленным компонентам материала грунтовки и к их фракционным диапазонам, как, например, водным дисперсиям изобретения, пигментам, полиуретановым смолам в качестве связующих веществ или же сшивающим агентам таким как меламиновые смолы.

Водный материал грунтовки обычно содержит красящие пигменты и/или пигменты для оптического эффекта.

Такие красящие пигменты и пигменты для эффекта известны специалисту и описаны, например, в

Пигментами для эффекта являются, например, пигменты для металлического эффекта, такие как алюминиевые пигменты, золотистые бронзы, окисленные бронзы и/или пигменты оксид железа-алюминий, перламутровые пигменты, такие как, например, перламутровая эссенция, основной карбонат свинца, хлорид оксида висмута и/или пигменты оксида металла-слюда и/или другие пигменты для эффекта, такие как микронизированный диоксид титана, пластинчатый графит, пластинчатый оксид железа, многослойные пигменты для эффекта, сформированные из пленок PVD (physical vapor deposition-конденсация из паровой фазы), и/или жидкокристаллические полимерные пигменты.

Фракция пигментов может находиться, например, в диапазоне от 1 до 40 мас. %, предпочтительно от 2 до 20 мас. %, более предпочтительно от 5 до 15 мас. % в пересчете на общую массу пигментированного водного материала грунтовки.

Материал грунтовки изобретения может содержать связующие вещества, отверждаемые физически, термически или и термически, и с актиническим излучением.

В контексте данного изобретения термин «физическое отверждение» означает образование пленки за счет потери растворителя из полимерных растворов или полимерных дисперсий. Как правило, для этого отверждения не требуются сшивающие агенты.

В контексте данного изобретения термин «термическое отверждение» означает термически инициированное сшивание покрывающей пленки с применением либо сшивающего агента, либо самосшивающихся связующих веществ, применяемых в исходном материале покрытия. Сшивающий агент содержит реакционноспособные функциональные группы, которые являются комплементарными реакционноспособным функциональным группам, присутствующим в связующих веществах. Это обычно упоминается в данной области техники как внешнее сшивание. Когда комплементарные реакционноспособные функциональные группы или аутореактивные функциональные группы, то есть группы, которые реагируют с группами такого же типа, уже присутствуют в молекулах связующего вещества, присутствующие связующие вещества являются самосшивающимися. Примеры подходящих комплементарных реакционноспособных функциональных групп и аутореактивных функциональных групп известны из немецкой патентной заявки DE 199 30 665 А1, страница 7, линия 28 - страница 9, линия 24.

Для целей данного изобретения актиническое излучение означает электромагнитное излучение, такое как ближний инфракрасный диапазон (БИК), ультрафиолетовое излучение, более конкретно УФ-излучение и излучение в виде частиц, такое как электронное излучение. Отверждение ультрафиолетовым излучением обычно инициируется радикальными или катионными фотоинициаторами.

Там, где термическое отверждение и отверждение с актиническим светом применяют в унисон, применяют термин «двойное отверждение».

В данном изобретении предпочтение отдается материалам грунтовки, которые отверждаемы термически или и термически, и с актиническим излучением, то есть путем «двойного отверждения».

Особенно предпочтительными материалами грунтовки являются материалы, которые включают в качестве связующего вещества полиакрилатную смолу и в качестве сшивающего агента аминосмолу или блокированный или неблокированный полиизоцианат, предпочтительно аминосмолу. Среди аминосмол особенно предпочтительными являются меламиновые смолы.

Как и водная дисперсия изобретения, материалы грунтовки изобретения предпочтительно содержат дополнительное связующее вещество, предпочтительно полиуретановую смолу.

Полиуретановая смола предпочтительно ионно и/или неионно гидрофильно стабилизирована. В предпочтительных вариантах данного изобретения полиуретановая смола подвергается ионной гидрофильной стабилизации. Предпочтительней полиуретановые смолы, которые являются линейными или содержат случаи разветвления. Более предпочтительна полиуретановая смола, в которой полимеризуются олефиново ненасыщенные мономеры. Эта полиуретановая смола может присутствовать наряду с полимером, возникающим в результате полимеризации олефиново ненасыщенных мономеров, причем эти полимеры не связаны ковалентно друг с другом. В равной степени, однако, полиуретановая смола также предпочтительно ковалентно связана с полимером, возникающим в результате полимеризации олефиново ненасыщенных мономеров. Олефиново ненасыщенные мономеры предпочтительно представляют собой мономеры, содержащие акрилатные группы и/или метакрилатные группы. Также предпочтительно применять мономеры, содержащие акрилатные и/или метакрилатные группы, которые должны применяться в сочетании с другими олефиново ненасыщенными соединениями, которые не содержат акрилатных или метакрилатных групп. Олефиново ненасыщенные мономеры, присоединенные к полиуретановой смоле, более предпочтительно представляют собой мономеры, содержащие акрилатные группы или метакрилатные группы, в результате чего получают (мет)акрилаты полиуретана. Очень предпочтительно полиуретановая смола представляет собой (мет)акрилат полиуретана. Полиуретановая смола, соответственно преимущественно отверждается физически, термически и/или термически и с актиническим излучением. Более особенно, отверждается или термически, или как термически, так и с актиническим излучением. Особенно предпочтительно полиуретановая смола содержит реакционноспособные функциональные группы, через которые возможно внешнее сшивание.

Подходящие насыщенные или ненасыщенные полиуретановые смолы описаны, например, в

- заявка на патент Германии DE 19914896 А1, колонка 1, линии 29-49 и колонка 4, линия 23 - колонка 11, линия 5,

- заявка на патент Германии DE 19948004 А1, страница 4, линия 19 - страница 13, линия 48,

- Европейская заявка на патент ЕР 0228003 А1, страница 3, линия 24 - страница 5, линия 40,

- Европейская заявка на патент ЕР 0634431 А1, страница 3, линия 38 - страница 8, линия 9, или

- международная заявка на патент WO 92/15405, страница 2, линия 35 - страница 10, линия 32,

- заявка на патент Германии DE 4437535 А1, страница 7, линия 55 - страница 8, линия 23,

- международная заявка на патент WO 91/15528, страница 23, линия 29 - страница 24, линия 24.

Полиуретановую смолу получают, применяя предпочтительно алифатические, циклоалифатические, алифатически-циклоалифатические, ароматические, алифатически-ароматические и/или циклоалифатически-ароматические полиизоцианаты, которые известны специалисту в данной области техники.

В качестве спиртового компонента для получения полиуретановых смол предпочтение отдают применению насыщенных и ненасыщенных полиолов с относительно высокой молекулярной массой и с низкой молекулярной массой, а также, необязательно, моноспиртов в небольших количествах, которые известны специалисту в данной области техники. Применяемые полиолы с низкой молекулярной массой являются более особенно диолами и, в незначительных количествах, триолами, для введения случаев разветвления. Примерами подходящих полиолов относительно высокой молекулярной массы являются насыщенные или олефиново ненасыщенные сложные полиэфирполиолы и/или простые полиэфирполиолы. Применяемые полиолы с относительно высокой молекулярной массой более особенно сложные полиэфирполиолы, особенно те, которые имеют среднечисовую молекулярную массу от 400 до 5000 г/моль.

Для гидрофильной стабилизации и/или для увеличения диспергируемости в водной среде полиуретановая смола, предпочтительно присутствующая, может содержать конкретные ионные группы и/или группы, которые могут быть превращены в ионные группы (потенциально ионные группы). Полиуретановые смолы такого типа упоминаются в контексте данного изобретения как ионно гидрофильно стабилизированные полиуретановые смолы. Точно так же могут присутствовать неионные гидрофильно модифицирующие группы. Предпочтительными являются, однако, ионно-гидрофильно стабилизированные полиуретаны. В более точных терминах, модифицирующие группы альтернативно представляют собой

- функциональные группы, которые могут быть преобразованы в катионы нейтрализующими агентами и/или кватернизирующими агентами и/или катионными группами (катионная модификация)

или

- функциональные группы, которые могут быть превращены в анионы нейтрализующими агентами и/или анионными группами (анионная модификация)

и/или

- неионные гидрофильные группы (неионная модификация).

Как известно специалисту в данной области техники, функциональными группами для катионной модификации являются, например, первичные, вторичные и/или третичные аминогруппы, вторичные сульфидные группы и/или третичные фосфиновые группы, более особенно третичные аминогруппы и вторичные сульфидные группы (функциональные группы которые могут быть превращены в катионные группы нейтрализующими агентами и/или кватернизирующими агентами). Следует также упомянуть катионные группы - группы, полученные из вышеупомянутых функциональных групп, с применением нейтрализующих агентов и/или кватернизирующих агентов, известных специалистам в данной области, таких как первичные, вторичные, третичные и/или четвертичные аммониевые группы, третичные сульфониевые группы и/или четвертичные фосфониевые группы, более особенно группы четвертичного аммония и третичные сульфониевые группы.

Как известно, функциональными группами для анионной модификации являются, например, группы карбоновой кислоты, сульфоновой кислоты и/или фосфоновой кислоты, более особенно группы карбоновой кислоты (функциональные группы, которые могут быть превращены в анионные группы нейтрализующими агентами), а также анионные группы - группы, полученные из вышеупомянутых функциональных групп, с применением нейтрализующих агентов, известных специалисту в данной области техники, - таких как карбоксилатные, сульфонатные и/или фосфонатные группы.

Функциональными группами для неионной гидрофильной модификации предпочтительно являются поли(оксиалкиленовые) группы, более особенно поли(оксиэтиленовые) группы.

Ионно-гидрофильные модификации могут быть введены в полиуретановую смолу через мономеры, которые содержат (потенциально) ионные группы. Неионные модификации вводятся, например, путем включения поли(этиленовых) оксидных полимеров в виде боковых или концевых групп в молекулах полиуретана. Гидрофильные модификации вводят, например, с помощью соединений, которые содержат, по крайней мере, одну группу, реакционноспособную по отношению к изоцианатным группам, предпочтительно, по меньшей мере, одну гидроксильную группу. Ионную модификацию можно вводить с применением мономеров, которые, как и модифицирующие группы, содержат, по меньшей мере, одну гидроксильную группу. Для введения неионных модификаций предпочтение отдают применению простых полиэфиров диолов и/или алкоксиполи(оксиалкиленовых) спиртов, известных специалистам в данной области техники.

Полиуретановая смола предпочтительно может быть привитым полимером. Более особенно это полиуретановая смола, привитая олефиново ненасыщенными соединениями, предпочтительно олефиново ненасыщенными мономерами. В этом случае полиуретан прививается, например, боковыми группами и/или боковыми цепями, которые основаны на олефиново ненасыщенных мономерах. Это более особенно боковые цепи на основе поли(мет)акрилатов. Поли(мет)акрилаты для целей данного изобретения являются полимерами или полимерными радикалами, которые содержат мономеры, содержащие акрилатные и/или метакрилатные группы, и предпочтительно состоят из мономеров, содержащих акрилатные группы и/или метакрилатные группы. Под боковыми цепями на основе поли(мет)акрилатов понимаются боковые цепи, которые строятся полимеризацией привитых компонентов сополимеров, применяя мономеры, содержащие (мет)акрилатные группы. При полимеризации привитых компонентов сополимеров, предпочтение отдают применению более, чем 50 мол. %, более особенно более, чем 75 мол. %, особенно 100 мол. %, в пересчете на общее количество мономеров, применяемых при полимеризации привитых компонентов сополимеров, из мономеров, содержащих (мет)акрилатные группы.

Описанные боковые цепи вводят в полимер предпочтительно после получения дисперсии первичной полиуретановой смолы. В этом случае полиуретановая смола, присутствующая в первичной дисперсии, может содержать боковые и/или концевые олефиново ненасыщенные группы, через которые потом протекает полимеризация с образованием привитых полимеров с олефиново ненасыщенными соединениями. Полиуретановая смола для привития может соответственно быть ненасыщенной полиуретановой смолой (А). Полимеризация с образованием привитых полимеров представляет собой радикальную полимеризацию олефиново ненасыщенных реагентов. Также возможно, например, для олефиново ненасыщенных соединений, применяемых для полимеризации с образованием привитых полимеров, содержать, по меньшей мере, одну гидроксильную группу. В этом случае также возможно сначала присоединение олефиново ненасыщенных соединений через эти гидроксильные группы посредством реакции со свободными изоцианатными группами полиуретановой смолы. Это поверхностное взаимодействие возникает вместо или в дополнение к радикальной реакции олефиново ненасыщенных соединений с боковыми и/или конечными олефиново ненасыщенными группами, необязательно присутствующими в полиуретановой смоле. Затем снова следует полимеризация с образованием привитых полимеров с помощью радикальной полимеризации, как описано ранее выше. Результатом, в любом случае, являются полиуретановые смолы, привитые олефиново ненасыщенными соединениями, предпочтительно олефиново ненасыщенными мономерами.

В качестве олефиново ненасыщенных соединений, с которыми предпочтительно привита полиуретановая смола (А), предпочтительно применять практически все радикально полимеризуемые, олефиново ненасыщенные и органические мономеры, которые доступны специалисту в данной области техники для этих целей. В качестве примера может быть указан ряд предпочтительных классов мономеров:

- гидроксиалкиловые сложные эфиры (мет)акриловой кислоты или других альфа-, бета-этиленово ненасыщенных карбоновых кислот,

- алкиловые и/или циклоалкиловые сложные эфиры (мет)акриловой кислоты, содержащие до 20 атомов углерода в алкильном радикале,

- этиленово ненасыщенные мономеры, содержащие, по меньшей мере, одну кислотную группу, более особенно, одну карбоксильную группу, такую как, например, (мет)акриловая кислота,

- виниловые сложные эфиры монокарбоновых кислот, которые разветвлены в альфа-положении и имеют от 5 до 18 атомов углерода,

- продукты реакции (мет)акриловой кислоты с глицидиловым сложным эфиром монокарбоновой кислоты, которая разветвляется в альфа-положении и имеет от 5 до 18 атомов углерода,

- дополнительные этиленово ненасыщенные мономеры, такие как олефины (например, этилен), (мет)акриламиды, винилароматические углеводороды (например, стирол), виниловые соединения, такие как винилхлорид и/или виниловые простые эфиры, такие как этилвиниловый простой эфир.

Предпочтительными являются мономеры, содержащие (мет)акрилатные группы, и поэтому боковые цепи, присоединенные путем привития, представляют собой боковые цепи на основе поли(мет)акрилата.

Боковые и/или концевые олефиново ненасыщенные группы в полиуретановой смоле, через которые может протекать полимеризация с образованием привитых полимеров с олефиново ненасыщенными соединениями, вводят в полиуретановую смолу предпочтительно с помощью определенных мономеров. Эти конкретные мономеры, в дополнение к олефиново ненасыщенной группе, также включают, например, по меньшей мере, одну группу, которая реагирует с изоцианатными группами. Предпочтительно гидроксильные группы, а также первичные и вторичные аминогруппы. Особенно предпочтительно гидроксильные группы.

Мономеры, через которые могут быть введены боковые и/или концевые олефиново ненасыщенные группы в полиуретановую смолу, могут, конечно, также применяться без дополнительной полиуретановой смолы, после этого, с олефиново ненасыщенными соединениями. Однако предпочтительно, чтобы полиуретановая смола была привита олефиново ненасыщенными соединениями.

Полиуретановая смола предпочтительно может быть самосшивающимся и/или внешне сшивающим связующим веществом. Полиуретановая смола предпочтительно содержит реакционноспособные функциональные группы, через которые возможно внешнее сшивание. В этом случае предпочтительно присутствует, по меньшей мере, один сшивающий агент в пигментированном водном материале грунтовки. Реакционноспособными функциональными группами, через которые возможно внешнее сшивание, являются более особенно гидроксильные группы. С особым преимуществом в целях способа изобретения можно применять полиоксифункциональные полиуретановые смолы. Это означает, что полиуретановая смола содержит в среднем более одной гидроксильной группы на молекулу.

Полиуретановую смолу получают обычными способами химии полимеров. Это означает, например, полиприсоединение полиизоцианатов и полиолов к полиуретанам и полимеризацию с образованием привитых полимеров, которая предпочтительно следует затем с олефиново ненасыщенными соединениями. Эти способы известны специалисту в данной области техники и могут быть индивидуально адаптированы. Обычные способы получения и условия реакции можно найти в европейском патенте ЕР 0521 928 B1, страница 2, линия 57 -страница 8, линия 16.

Предпочтительно, чтобы полиуретановая смола имела среднечисловую молекулярную массу от 200 до 30000 г/моль, более предпочтительно от 2000 до 20000 г/моль. Она дополнительно содержит, например, гидроксильное число от 0 до 250 мг КОН/г, но более особенно от 20 до 150 мг КОН/г. Кислотное число полиуретановой смолы предпочтительно составляет от 5 до 200 мг КОН/г, более особенно от 10 до 40 мг КОН/г. Для данного изобретения гидроксильное число определено по стандарту DIN 53240, а кислотное число соответствует стандарту DIN 53402.

Водный материал грунтовки изобретения может дополнительно содержать, по меньшей мере, один сложный полиэфир, более особенно полиэфир, имеющий среднечисловую молекулярную массу от 400 до 5000 г/моль, в качестве связующего. Такие сложные полиэфиры описаны, например, в DE 4009858 колонка 6, строка 53 - колонка 7, строка 61 и колонка 10, строка 24 - колонка 13, строка 3.

Предпочтительно, также присутствует, по меньшей мере, один загуститель. Подходящими загустителями являются неорганические загустители из группы филлосиликатов. Особенно подходят силикаты лития-алюминия-магния.

Однако, как и неорганические загустители, можно применять один или несколько органических загустителей. Их предпочтительно выбирают из группы, включающей загустители из сополимеров (мет)акриловой кислоты-(мет)акрилата, например, коммерческий продукт Rheovis® AS 1130 (BASF SE), и полиуретановые загустители, например, коммерческий продукт Rheovis® PU 1250 от BASF SE. Загустители из сополимеров (мет)акриловой кислоты-(мет)акрилата - это те, которые, как и акриловую кислоту и/или метакриловую кислоту также содержат в сополимеризованной форме один или несколько сложных эфиров акриловой кислоты (т.е., акрилаты) и/или один или несколько сложных эфиров метакриловой кислоты (т.е., метакрилаты). Особенностью, характерной для загустителей из сополимеров (мет)акриловой кислоты-(мет)акрилата, является то, что в щелочной среде, другими словами, при уровнях рН >7, более особенно >7,5, путем образования соли акриловой кислоты и/или метакриловой кислоты, другими словами, путем образования карбоксилатных групп, они проявляют сильное увеличение вязкости. Если применяют сложные эфиры (мет)акриловой кислоты, которые образованы из (мет)акриловой кислоты и C1-C6-алканола, эти продукты представляют собой, по существу, неассоциативные загустители из сополимеров (мет)акриловой кислоты-(мет)акрилата, такие как вышеупомянутый Rheovis AS 1130, например. В основном неассоциативные загустители из сополимеров (мет)акриловой кислоты-(мет)акрилата также упоминаются в литературе как ASE загустители («Щелочная растворимая/набухаемая эмульсия» или дисперсия). Однако для применения в качестве загустителей из сополимеров (мет)акриловой кислоты-(мет)акрилата - это те, которые известны как загустители HASE («Гидрофобно модифицированные анионные растворимые эмульсии» или дисперсии). Они получены для применения в качестве алканолов вместо или в дополнение к C1-C6 алканолам, которые имеют большее число атомов углерода, например, от 7 до 30 или от 8 до 20 атомов углерода. Загустители HASE имеют существенный ассоциативный эффект загущения. Из-за их загущающих способностей, загустители из сополимеров (мет)акриловой кислоты-(мет)акрилата, которые могут быть применены, не подходят в качестве связующих смол и, следовательно, не попадают под физически, термически и/или термически и актинически отверждаемые связующие вещества, которые идентифицируются как связующие вещества, и поэтому они соответственно отличаются от связующих веществ на основе поли(мет)акрилата, которые могут быть применены в композициях материала грунтовки изобретения. Полиуретановые загустители представляют собой ассоциативные загустители, которые идентифицированы в литературе как HEUR ("Hydrophobically Modified Ethylene Oxide Urethane Rheology Modifiers"). Химически это неионные, разветвленные или неразветвленные блок-сополимеры, состоящие из полиэтиленоксидных цепей (иногда также полипропиленоксидных цепей), которые связаны друг с другом через уретановые связи и которые несут концевые алкильные или алкиленовые группы, имеющие цепь длинной от 8 до 30 атомов углерода. Типичными алкильными группами являются, например, додецильные или стеарильные группы; типичной алкенильной группой является, например, олеильная группа; типичной арильной группой является фенильная группа; и типичной алкилированной арильной группой является, например, нонилфенильная группа. Из-за их загущающих способностей и структуры полиуретановые загустители не подходят в качестве связующих смол, отверждаемых физически, термически и/или термически и физически. Поэтому они соответственно отличаются от полиуретанов, которые могут быть применены в качестве связующих веществ в композициях материала грунтовки изобретения.

Кроме того, водный материал грунтовки может дополнительно содержать, по меньшей мере, один адъювант. Примерами таких адъювантов являются соли, которые могут быть разложены термически без остатка или, по существу, без остатка, смолы в качестве связующих веществ, отверждаемые физически, термически и/или с актиническим излучением и отличающиеся от полиуретановых смол, дополнительные сшивающие агенты, органические растворители, реакционноспособные разбавители, прозрачные пигменты, наполнители, молекулярно дисперснорастворимые красители, наночастицы, светостабилизаторы, антиоксиданты, деаэрирующие агенты, эмульгаторы, добавки для скольжения, ингибиторы полимеризации, инициаторы радикальной полимеризации, промоторы адгезии, агенты контроля потока, вспомогательные вещества для формирования пленки, агенты контроля провисания (SCAs), антипирены, ингибиторы коррозии, воски, сиккативы, биоциды и матирующие средства.

Подходящие адъюванты вышеуказанного вида известны, например, из

- заявка на патент Германии DE 19948004 А1, страница 14, строка 4 - страница 17, строка 5,

- патент Германии DE 10043405 С1 колонка 5, абзацы [0031]-[0033]. Они применяются в обычных и известных количествах.

Содержание твердых веществ в материалах грунтовки изобретения может варьировать в соответствии с требованиями конкретного случая. Содержание твердых веществ направлено в первую очередь на вязкость, требуемую для применения, более особенно для нанесения распылением, и поэтому может быть скорректирована специалистом в соответствии с его или ее общеизвестными знаниями, при необходимости с помощью нескольких исследовательских испытаний.

Содержание твердых веществ в материалах грунтовки предпочтительно составляет от 5 до 70 мас. %, более предпочтительно от 10 до 65 мас. % и особенно предпочтительно от 15 до 60 мас. %.

Под содержанием твердых веществ понимают масляную фракцию, которая остается в виде остатка после выпаривания при определенных условиях. Содержание твердых веществ определяют в соответствии с DIN EN ISO 3251 при 130°С, 60 минут, начальная масса 1,0 г.

Материал грунтовки изобретения является водным. Выражение «водный» известно в этом контексте для специалиста в данной области. Фраза относится, в принципе, к материалу грунтовки, который не основан исключительно на органических растворителях, то есть не содержит исключительно растворители на основе органических растворителей в качестве его растворителей, но вместо этого, наоборот, включает значительную долю воды в качестве растворителя. «Водный» для целей данного изобретения, в отношении композиций для покрытия, предпочтительно следует понимать как означающий, что рассматриваемая покрывающая композиция, более особенно материал грунтовки, имеет фракцию воды, по меньшей мере, 40 мас. %, предпочтительно, по меньшей мере, 50 мас. %, очень предпочтительно, по меньшей мере, 60 мас. %, в каждом случае в пересчете на общее количество присутствующих растворителей (то есть воды и органических растворителей). Предпочтительно, в свою очередь, водная фракция составляет от 40 до 90 мас. %, более особенно от 50 до 80 мас. %, очень предпочтительно от 60 до 75 мас. %, в каждом случае в пересчете на общее количество присутствующих растворителей.

Материалы грунтовки, применяемые в соответствии с изобретением, могут быть получены, применяя смесительные установки и техники смешивания, которые являются общепринятыми и известными для производства материалов грунтовки.

Способ изобретения и многослойная красочная система изобретения

Дополнительным объектом данного изобретения является способ получения многослойной красочной системы, где

(1) пигментированный водный материал грунтовки наносят на подложку,

(2) пленку полимера формируют из покрывающего материала, нанесенного на стадии (1),

(3) материал покровного лака наносят на полученную в результате пленку грунтовки, и потом

(4) пленку грунтовки отверждают вместе с пленкой покровного лака,

который содержит применение на стадии (1) пигментированного материала водной грунтовки, который содержит, по меньшей мере, одну водную дисперсию изобретения. Все вышеперечисленные наблюдения относительно дисперсии изобретения и пигментированного материала водной грунтовки также действуют относительно способа изобретения. Это более особенно также характерно для всех предпочтительных, очень предпочтительных, и особенно предпочтительных качеств.

Указанный способ предпочтительно применяют, чтобы получить многослойные красочные системы для цвета, красочные системы для эффекта, и красочные системы для цвета и эффекта.

Пигментированный водный материал грунтовки изобретения обычно наносят на металлические или пластиковые подложки, которые предварительно обрабатывают шпаклевкой или грунт-шпаклевкой. Указанный материал грунтовки необязательно также может быть нанесен непосредственно на пластиковую подложку.

Если будут покрывать пластиковую подложку, ее предпочтительно также предварительно обрабатывают перед тем, как наносить шпаклевку или грунт-шпаклевку. Техниками, чаще всего применяемыми для такой предварительной обработки, являются такие, как обработка пламенем, обработка плазмой и коронным разрядом. Обработку пламенем применяют с предпочтением.

Нанесение пигментированного водного материала грунтовки изобретения на металлическую подложку могут выполнять с толщинами пленки, обычными в автомобильной промышленности, в диапазоне, например, от 5 до 100 микрометров, предпочтительно 5-60 микрометров. Его делают, применяя способы нанесения распылением, например, распылением сжатым воздухом, безвоздушным распылением, высокоскоростным вращением, распылением в электростатическом поле (ESTA), самостоятельно или в соединении с нанесением горячим распылением, например, распылением горячим воздухом.

После нанесения пигментированного материала водной грунтовки, он может быть высушен известными способами. Например, (1-компонентные) материалы грунтовки, которые являются предпочтительными, могут испарять при комнатной температуре в течение 1-60 минут и впоследствии высушивают, предпочтительно необязательно при слегка повышенных температурах от 30 до 90°С. Испарение и высушивание в контексте данного изобретения означает испарение органических растворителей и/или воды, в результате которого краска становиться суше, но еще не отверждена или еще не сформирована полностью сшитая пленка покрытия.

Потом наносят коммерческий материал покровного лака, аналогичными обычным способам, толщины пленки снова находятся в обычных диапазонах, например, 5-100 микрометров.

После материала покровного лака, который был нанесен, его могут испарить при комнатной температуре, например, в течение 1-60 минут и необязательно высушивают. Материал покровного лака потом отверждают вместе с нанесенным материалом грунтовки. В ходе этих процедур, происходят реакции сшивания, например, чтобы получить на подложке многослойную красочную систему изобретения для цвета и/или эффекта. Отверждение выполняют предпочтительно термически при температурах от 60 до 200°С. Термическое отверждение материалов грунтовки является предпочтительно таким, которое включает в качестве сшивающего агента аминосмолу или блокированный или неблокированный полиизоцианат, предпочтительно аминосмолу. Среди аминосмол, меламиновые смолы являются предпочтительными.

Пластиковые подложки покрывают в основном таким же способом как и металлические подложки. Здесь, однако, как правило, отверждение выполняют при существенно более низких температурах, от 30 до 90°С. Предпочтение соответственно отдают применению материалов двухкомпонентного покровного лака.

Способ изобретения может быть применен для окраски металлических и неметаллических подложек, более особенно пластмассовых подложек, предпочтительно автомобильных корпусов или их частей.

Способ изобретения может быть дополнительно применен для двойной отделки в отделке OEM. Это означает, что подложка, покрытая способом изобретения, окрашивается во второй раз, аналогично при помощи способа изобретения.

Изобретение относится также к многослойным красочным системам, которые могут быть получены способом, описанным выше. Эти многослойные красочные системы должны упоминаться ниже как предлагаемые многослойные красочные системы.

Все вышеуказанные наблюдения, относящиеся к полимеру изобретения, к пигментированному водному материалу грунтовки, и к способу изобретения также применимы в отношении указанной многослойной красочной системы. Это также верно, в частности, для всех предпочтительных, более предпочтительных и наиболее предпочтительных признаков.

Многослойные красочные системы изобретения предпочтительно представляют собой многослойные цветные красочные системы, красочные системы для эффекта, и цветные красочные системы для эффекта.

Дополнительный объект изобретения относится к способу изобретения, где указанная подложка со стадии (1) представляет собой многослойную красочную систему, имеющую дефектные участки. Эта подложка/многослойная красочная система, которая обладает дефектными участками, представляет собой соответственно первичную отделку, которая должна быть отремонтирована или полностью перекрашена.

Способ изобретения подходит, соответственно, для ремонта дефектов на многослойных красочных системах. Пленочные дефекты, как правило, являются дефектами на и в покрытии, обычно называемыми в зависимости от их формы или внешнего вида. Специалисту в данной области техники известны множество возможных видов таких дефектов пленки. Они описаны, например, в

В одном предпочтительном варианте осуществления способа изобретения, подложка со стадии (1) представляет собой многослойную красочную систему, которая имеет дефектные участки.

Эти многослойные красочные системы получают предпочтительно на автомобильных корпусах или их частях посредством, указанного выше, способа изобретения, в контексте автомобильной отделки OEM. Если такие дефекты возникают сразу после завершения отделки OEM, они немедленно устраняются. Таким образом, соответственно также применяют термин «повторная отделка автомобилей ОЕМ». Если требуется ремонт только мелких дефектов, ремонтируется только «пятно», и все тело не перекрашивается полностью (двойное покрытие). Первый процесс называется «точечный ремонт». Применение способа изобретения для устранения дефектов на многослойных красочных системах (первичные отделки) изобретения в автомобильной отделке OEM, поэтому, является особенно предпочтительным.

В тех случаях, когда в контексте данного изобретения делается ссылка на сегмент автомобильной отделки, другими словами, когда темой является ремонт дефектов, а указанная подложка представляет собой многослойную красочную систему, обладающую дефектами, это, конечно, означает, что эта подложка/многослойная красочная система с дефектами (первичная отделка) обычно расположена на пластиковой подложке или на металлической подложке, как описано выше.

Так, чтобы отремонтированный участок не отличался по цвету от остальной части первичной отделки, предпочтительно, чтобы водный материал грунтовки, применяемый на стадии (1) способа изобретения для устранения дефектов, был таким же, как тот, который применялся для производства подложки/многослойной красочной системы с дефектами (первичная отделка).

Приведенные выше наблюдения относительно полимера изобретения и водного пигментированного материала грунтовки соответственно также релевантны для применения в предлагаемом способе изобретения для устранения дефектов в многослойной красочной системе. Это также верно, в частности, в отношении всех указанных предпочтительных, очень предпочтительных и особенно предпочтительных признаков. Для многослойных красочных систем изобретения дополнительно предпочтительно, чтобы они были обработаны как многослойные цветные красочные системы, красочные системы для эффекта, и цветные красочные системы для эффекта.

Вышеописанные дефектные участки в многослойной красочной системе изобретения могут быть восстановлены с помощью описанного выше способа изобретения. Для этой цели поверхность, подлежащая ремонту в многослойной красочной системе, изначально может быть обработана абразивом. Обработка абразивом предпочтительно выполняют путем частичного шлифования или отшлифовки только грунтовки и покровного лака первоначальной отделки, но не шлифуют слой грунтовки и слой поверхностного слоя, которые обычно расположены под ними. В этом случае, во время лакокрасочного покрытия, нет необходимости, в частности, для применения специальных грунтов и грунтовки. Эта форма истирания была установлена, особенно в сегменте авторемонтной отделки OEM, поскольку здесь, в отличие от лакировки в мастерской, в общем говоря, дефекты возникают только в области грунтовки и/или покровного лака, но, в частности, не встречаются в области лежащего ниже слоя шпаклевки и грунтовки. Дефекты в последних покрытиях чаще встречаются в секторе отделочных работ. Примеры включают повреждение краски, такое как царапины, которые производятся, например, механическими эффектами и которые часто распространяются на поверхность подложки (металлическая или пластиковая подложка).

После процедуры обработки абразивом, пигментированный водный материал грунтовки наносят на дефектный участок в первичной отделке, как правило, путем пневматического распыления. После нанесения пигментированного водного материала грунтовки его можно высушить известными способами. Например, материал грунтовки можно сушить при комнатной температуре в течение от 1 до 60 минут и затем сушить при необязательно слегка повышенных температурах от 30 до 80°С. Твердение пленки в результате мгновенного испарения и сушка в соответствии с данным изобретением означают испарение органических растворителей и/или воды, во время которого материал покрытия еще не полностью отвержден. Для целей данного изобретения предпочтительно, чтобы материал грунтовки содержал аминопластовую смолу, предпочтительно меламиновую смолу, в качестве сшивающего агента и связующее вещество, которое реагирует с этим сшивающим агентом.

Коммерческий материал покровного лака впоследствии применяют с помощью методов, которые идентичны общепринятым. После нанесения материала покровного лака, он может быть первращен в пленку в результате испарения при комнатной температуре в течение от 1 до 60 минут, например, и, необязательно, высушен. Затем материал покровного лака отверждают вместе с нанесенным пигментированным материалом грунтовки.

В случае так называемой низкотемпературной термической обработки, отверждение возникает предпочтительно при температурах от 20 до 90°С. Предпочтение отдается применению двухкомпонентных материалов покрывного лака. Если, как описано выше, аминопластовая смола применяется в качестве сшивающего агента, наблюдается незначительное сшивание аминопластовой смолой в пленке грунтовки при этих температурах. Здесь, помимо своей функции отвердителя, аминопластовая смола также служит для пластификации и может помочь смачиванию пигмента. Помимо аминопластовых смол также могут быть применены неблокированные изоцианаты. В зависимости от природы примененного изоцианата они сшиваются при температурах от 20°С.

В случае так называемой высокотемпературной термической обработки, отверждение проводят предпочтительно при температурах от 130 до 150°С. Здесь применяют как однокомпонентные, так и двухкомпонентные материалы покровного лака. Если, как описано выше, аминопластовая смола применяется в качестве сшивающего агента, при этих температурах происходит сшивание аминопластовой смолой в пленке грунтовки.

Для устранения дефектов на многослойных красочных системах, другими словами, когда подложка пердставляет собой первичную отделку с дефектами, предпочтительно на многослойной красочной системе изобретения, которая проявляет дефекты, предпочтительно применяется низкотемпературная термическая обработка.

Дополнительным объектом данного изобретения является применение водных дисперсий изобретения в пигментированных водных материалах грунтовки для улучшения адгезии.