Усовершенствованные составы покрытия и способы их изготовления - RU2681904C2

Код документа: RU2681904C2

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к составам покрытия, способам их изготовления и способам нанесения составов покрытия. Кроме того, данное изобретение относится к способу и устройству для нанесения покрытия на металлическую основу, например на протяженную металлическую трубчатую основу, такую как труба. Более конкретно, данное покрытие можно использовать в качестве антикоррозионного покрытия на трубе для применения в трубопроводах для нефти, газа и воды. Еще конкретнее, данное изобретение относится к усовершенствованным составам покрытия, процессам и способам для использования с полиэтиленом из местных источников, которые имеются в некоторых странах, например, в России.

Предпосылки создания изобретения

Наплавляемое эпоксидное покрытие (НЭП) часто применяют в качестве антикоррозионного покрытия на трубах. НЭП состоит из твердой эпоксидной смолы, которую наносят на чистую горячую трубу, обычно с поомщью процесса напыления порошковых материалов. Порошок НЭП плавится при контакте с горячей трубой, образуя в целом однородную пленочную поверхность. Покрытия НЭП обеспечивают превосходные антикоррозионные свойства, но обладают плохой сгибаемостью при низкой температуре и плохой ударопрочностью при применении в качестве однослойного покрытия, и, таким образом, склонны к ударным повреждениям при транспортировке. Однослойные НЭП покрытия склонны также абсорбировать воду, когда их подвергают воздействию повышенных температур (выше 50°С) в жаркой и влажной атмосфере, что, в свою очередь, может вызвать вздутие покрытия при использовании индукционного нагрева для получения монтажных сварных соединений. НЭП можно наносить в виде двухслойного покрытия для обеспечения ударопрочных характеристик и минимизации повреждения при обращении, транспортировании и установке. Однако двухслойные НЭП покрытия не выдерживают конкуренции по цене.

Патент США 5178902, выданный заявителю данной заявки, описывает высокоэффективное композитное покрытие (НРСС (англ. - high performance composite coating)) для труб, включающее три слоя материала, а именно НЭП покрытие, на которое нанесен адгезионный слой с последующим нанесением полиолефинового финишного покрытия. Полиолефиновое финишное покрытие представляет собой несшитый полиолефин и обеспечивает очень хорошую ударопрочность. Оно также препятствует проникновению влаги и является стойким к повышенным температурам окружающей среды (например, выше 50°С, но ниже 80°С) в жаркой и влажной атмосфере. Первостепенной задачей промежуточного, адгезионного, слоя является связывание полиолефинового слоя с НЭП-покрытием. Обычно без применения такого адгезионного слоя могут возникнуть некоторые трудности при получении прочного и надежного связывания между НЭП-покрытием и полиолефиновым финишным покрытием. Кроме того, при таком подходе стоимость такой системы может быть значительно выше, чем у основной конкурирующей системы, которая представляет собой НЭП-покрытие только с одним слоем.

Другие подходы уровня техники включают «повышение совместимости» полиолефинового слоя финишного покрытия к НЭП-покрытию с использованием смеси эпоксидной смолы и полиолефина в слое финишного покрытия. Такой подход уровня техники можно найти в патентах США 5198497 (Mathur), 5709948 (Perez et al.) и международной заявке WO 2007/022031, опубликованной 22 февраля 2007 (Perez et al.). При смешивании данного состава требуются относительно высокие температуры для полимеризации компонента эпоксидной смолы. Тот факт, что полимеризация происходит в процессе смешивания двух компонентов, то есть в присутствии полиолефина, создает так называемую «взаимопроникающую полимерную сетку». Указанные высокие температуры требуют применения полимеров из олефинов с большей молекулярной массой, например, полипропилена. Также выданные патенты США 8231943, 7790288 и патентная публикация 2007/0034316 (Perez et al.) описывают взаимопроникающие полимерные сетки, содержащие полиолефин (во всех случаях, полипропилен) и эпоксидное соединение. Однако, хотя, по-видимому, эти составы на основе взаимопроникающих полимерных сеток работают хорошо, для их получения требуется высокая квалификация персонала, большие затраты и высокие температуры из-за требования к получению взаимопроникающих полимерных сеток. В частности, для того, чтобы осуществить полимеризацию по меньшей мере одного полиолефина и эпоксидного соединения в присутствии другого полиолефина с получением взаимопроникающей сетки необходимы значительно более высокая температура и сложное оборудование.

Другое покрытие уровня техники включает смеси полиолефина и эпоксидной смолы, предложенные в патенте США 4345004 (Myake et al.). Однако смеси, приведенные в качестве примера в патенте Myake et al., не являются настолько стабильными, как это можно считать необходимым, так как эпоксидный компонент имеет склонность выделяться в виде фазы, отдельной от полиолефинового компонента, или для нанесения данных смесей необходимы растворители. Последнее создает проблемы, связанные с пористостью покрытия, возникающие в результате выделения газов из остаточного растворителя.

В последнее время было обнаружено, что желательно иметь финишное покрытие из сшитого полиолефинового слоя. Сшитые полиолефины обеспечивают значительно улучшенную термостойкость, являются значительно более ударопрочными и обычно более износостойкими, чем их несшитые эквиваленты. Однако их природе свойственно, что расплавление сшитого полиолефина требует значительно более высокой температуры плавления, что может сделать его применение невозможным или непрактичным для экструзии непосредственно на трубу, или, что еще хуже, на НЭП-покрытие, которое уже нанесено на трубу, так как температура, при которой сшитый полиолефин можно экструдировать, часто будет превышать температуру плавления НЭП-слоя.

В ранее опубликованной патентной заявке РСТ/СА2013/050765 того же заявителя описаны составы покрытия, которые используют некоторую часть полиолефина из местных источников в комбинации с двух- или трехчастной системой маточной смеси. Однако было бы желательно обеспечить составы маточной смеси, оптимизированные для использования с не вполне оптимальным полиолефином из местных источников, например, с российским Lukoil РЕ-277-73.

Таким образом, было бы желательно предложить покрытие для трубы, которое преодолевает одну или несколько проблем уровня техники. Также было бы желательно предложить способ нанесения покрытия на трубу, который преодолевает указанные проблемы и/или является более экономически эффективным, чем способы уровня техники.

Краткое описание изобретения

Согласно одному аспекту настоящего изобретения, предложен состав эпоксидной маточной смеси, включающий, в % масс.: более 50%, предпочтительно более 55%, более предпочтительно примерно 59%, твердой отверждаемой эпоксидной смолы; 20-40%, предпочтительно 20-30%, наиболее предпочтительно примерно 23%, полиэтилена; 0,1-5%, предпочтительно примерно 2,5%, твердого усилителя адгезии; 10-15%, предпочтительно примерно 12%, полимера, обеспечивающего совместимость; 0-3%, предпочтительно примерно 0,5%, наполнителя; при необходимости 1-5%, предпочтительно примерно 2,5% черного концентрата; и при необходимости 0,2-1,5% УФ-стабилизатора и/или антиоксиданта.

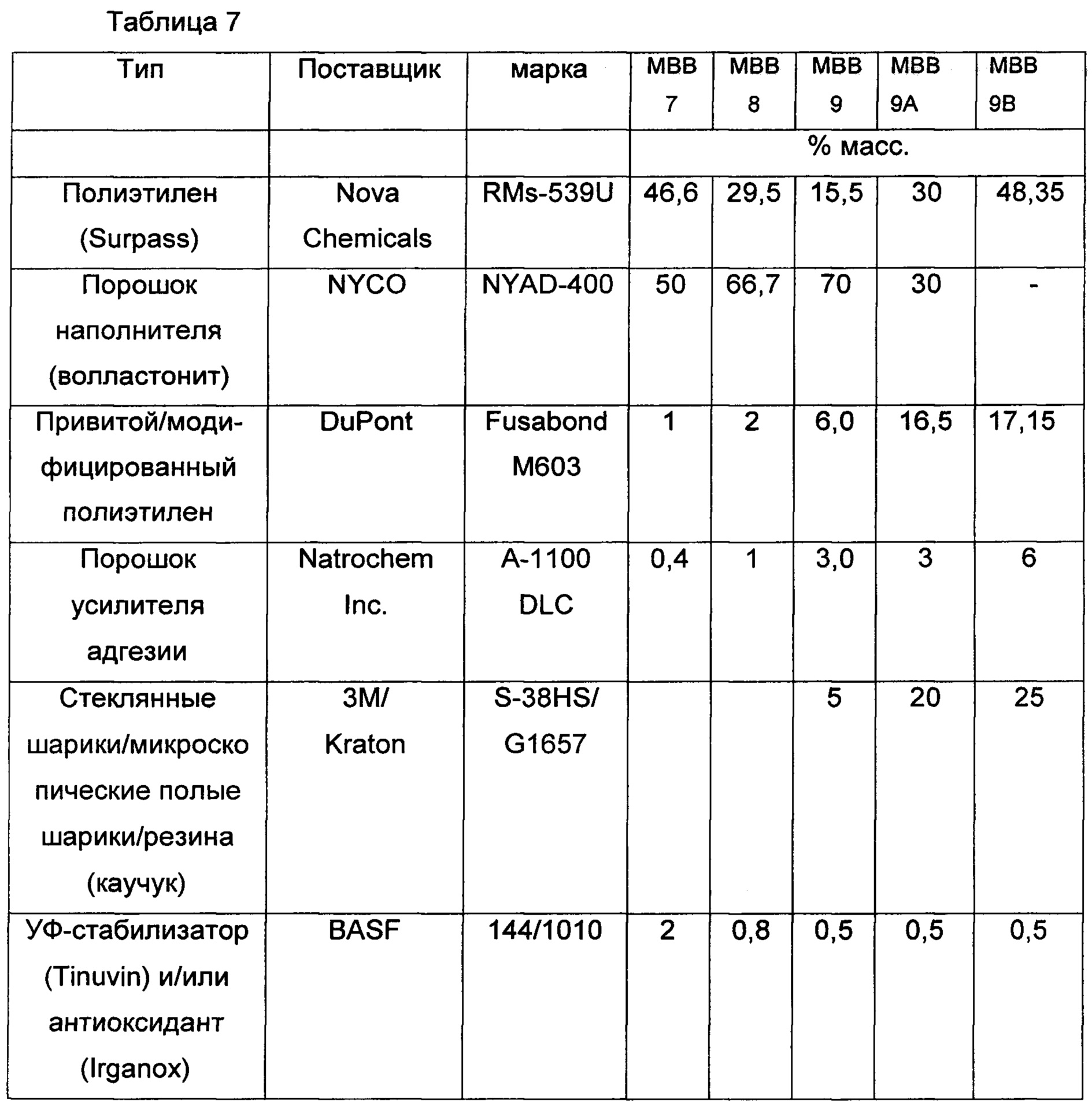

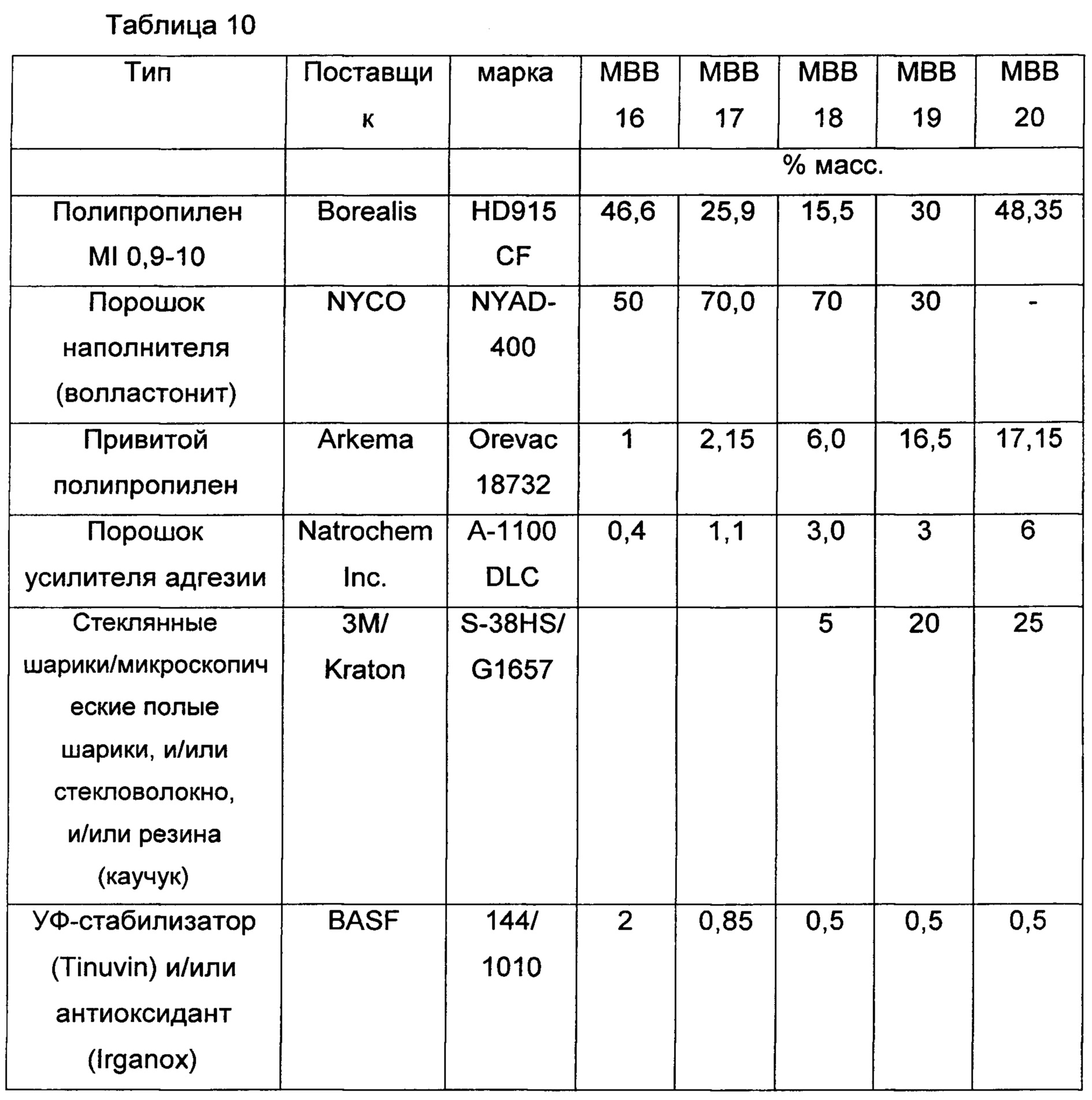

Согласно дополнительному аспекту настоящего изобретения, предложен состав маточной смеси наполнителя, включающей, в % масс.: 30-50%, предпочтительно примерно 42%, полиэтилена или полипропилена; 50-70%, предпочтительно примерно 54%, наполнителя; 1-5%, предпочтительно примерно 1,7%, полимера, обеспечивающего совместимость; 0,5-2,0%, предпочтительно примерно 1%, твердого усилителя адгезии; при необходимости 0,2-1,5% УФ-стабилизатора и/или антиоксиданта; при необходимости 1-10%, предпочтительно примерно 3,5%, отверждающего агента; при необходимости 1-5%, предпочтительно примерно 2,5%, черного концентрата; при необходимости примерно 3-15%, предпочтительно примерно 7%, резины (каучука); и при необходимости 3-15%, предпочтительно примерно 7,5%, стекловолокна или стеклянных шариков.

Согласно еще одному аспекту настоящего изобретения, предложен состав отверждающей маточной смеси, включающей, в % масс.: 10-20%, предпочтительно примерно 15%, полиэтилена; 70-80%, предпочтительно примерно 77%, полиолефинового сополимера; 1-10%, предпочтительно примерно 3,5%, отверждающего агента; и 1-10%, предпочтительно примерно 4,5% наполнителя.

Согласно еще одному аспекту настоящего изобретения, предложен способ нанесения покрытия на протяженное металлическое трубчатое изделие, включающий: нагревание протяженного металлического трубчатого изделия, нанесение наплавляемого эпоксидного покрытия или эпоксидного покрытия с низкой температурой нанесения на протяженное металлическое трубчатое изделие, нанесение состава покрытия на наплавляемое эпоксидное покрытие или на эпоксидное покрытие с низкой температурой нанесения, при этом состав покрытия представляет собой расплавленную смесь из следующих компонентов: эпоксидной маточной смеси, маточной смеси наполнителя, отверждающей маточной смеси, полиолефина, и при необходимости усилителя адгезии и черного или белого концентрата.

В некоторых примерах воплощения эпоксидная маточная смесь имеет разницу температур плавления полиэтилена и твердой отверждаемой эпоксидной смолы менее 40%, предпочтительно менее 20%, более предпочтительно менее 10% и еще более предпочтительно менее 5%.

В некоторых примерах воплощения полимер, обеспечивающий совместимость, в эпоксидной маточной смеси представляет собой привитой полиэтилен, например, Fusabond М603 или его эквивалент.

В некоторых примерах воплощения полиэтилен в эпоксидной маточной смеси представляет собой Novacor RMs-539U или его эквивалент.

В некоторых примерах воплощения усилитель адгезии в эпоксидной маточной смеси представляет собой силан, например, A-1100-DLC, или А-1120-DLC, или их эквивалент.

В некоторых примерах воплощения твердую эпоксидную смолу выбирают из группы, состоящей из DER 6155, DER 664UE, DER 667Е, EPON 1004F, EPON 2005, EPON 1007F, DEN 438, DEN 439 и EPON 2014, например, DER 6155.

В некоторых примерах воплощения полимер, обеспечивающий совместимость, представляет собой привитой/модифицированный полиэтилен, например, Fusabond М603 или его эквивалент.

В некоторых примерах воплощения полиэтилен представляет собой Novacor RMs-539U или его эквивалент.

В некоторых примерах воплощения усилитель адгезии представляет собой A-1100-DLC или A-1120-DLC, или их эквивалент.

В некоторых примерах воплощения наполнитель представляет собой карбонат кальция, сульфат кальция, сульфат бария, глину (например, монтмориллонит или бентонит), стеклянные шарики или полые стеклянные шарики, стекловолокно, микрошарики, слюду, оксид кремния, полевой шпат и/или метасиликат кальция (например, волластонит).

В некоторых примерах воплощения отверждающий агент представляет собой цианогуанидин, гидразидное соединение, гидразин, фенольный отвердитель, ангидрид, алифатический первичный амин, ароматический первичный амин, алифатический вторичный амин и/или ароматический вторичный амин.

В некоторых примерах воплощения отверждающий агент представляет собой дициандиамид Omicure DDA-10 или его эквивалент.

Согласно другому аспекту настоящего изобретения, предложен комплект, включающий: эпоксидную маточную смесь, описанную в настоящей заявке, маточную смесь наполнителя, описанную в настоящей заявке, и инструкции для осуществления описанного в настоящей заявке способа изготовления состава покрытия, при этом указанные инструкции включают инструкции по объединению эпоксидной маточной смеси с маточной смесью наполнителя, полиолефином и при необходимости усилителем адгезии/полимером, обеспечивающим совместимость, а также по плавлению указанной комбинации с образованием состава покрытия.

Согласно еще одному аспекту настоящего изобретения, предложен комплект, включающий: эпоксидную маточную смесь, описанную в настоящей заявке, маточную смесь наполнителя, описанную в настоящей заявке, отверждающую маточную смесь, описанную в настоящей заявке, и инструкции по осуществлению описанного в настоящей заявке способа для изготовления состава покрытия, при этом указанные инструкции включают инструкции по объединению эпоксидной маточной смеси, маточной смеси наполнителя, отверждающей маточной смеси, полиолефина и при необходимости усилителя адгезии/ полимера, обеспечивающего совместимость, а также по плавлению указанной комбинации с образованием состава покрытия.

В некоторых примерах воплощения комплект дополнительно включает усилитель адгезии. В некоторых примерах воплощения комплект дополнительно включает полиолефин.

В некоторых примерах воплощения инструкции включают указание массового отношения эпоксидной маточной смеси, маточной смеси наполнителя, полиолефина и при необходимости отверждающей маточной смеси и/или усилителя адгезии, которые нужно объединять.

В некоторых примерах воплощения в инструкциях указано, что это массовое отношение составляет примерно 46% полиолефина, примерно 27% маточной смеси наполнителя, примерно 13% эпоксидной маточной смеси, примерно 6,5% отверждающей маточной смеси с модификаторами или без них, примерно 3% усилителя адгезии и при необходимости примерно 4,5% черного концентрата.

Согласно еще одному аспекту настоящего изобретения, предложен способ изготовления состава покрытия, включающий: объединение эпоксидной маточной смеси, описанной в настоящей заявке, маточной смеси наполнителя, описанной в настоящей заявке, полиолефина и при необходимости усилителя адгезии с образованием по существу однородной смеси, плавление данной по существу однородной смеси с образованием состава покрытия.

Согласно еще одному аспекту настоящего изобретения предложен способ нанесения покрытия на трубу, включающий нанесение расплавленного состава покрытия на предварительно нагретую поверхность покрытой эпоксидным покрытием трубы с возможностью последующего охлаждения указанного состава покрытия примерно до комнатной температуры. В некоторых примерах воплощения способ дополнительно включает стадию отверждения полимерного состава по мере того, как он охлаждается примерно до комнатной температуры или после охлаждения примерно до комнатной температуры. В некоторых примерах воплощения отверждение проводят с помощью инфракрасного нагревателя до того, как указанный состав покрытия достигнет комнатной температуры.

В некоторых примерах воплощения способ включает, после нанесения состава покрытия на трубу, дополнительное нанесение на трубу финишного покрытия, например, полиэфирного финишного покрытия или его эквивалента.

В некоторых примерах воплощения способ дополнительно включает отверждение состава покрытия, например, путем нагревания состава покрытия инфракрасным нагревателем. В других примерах воплощения способ дополнительно включает нанесение финишного покрытия на покрытие, полученное из состава покрытия, например, полиэфирного финишного покрытия.

Краткое описание чертежей

Далее будет приведена ссылка, посредством примера, на прилагаемые чертежи, на которых показаны примеры воплощения настоящего изобретения, и на которых:

Фиг. 1 представляет собой схематическое изображение устройства согласно настоящему изобретению для нанесения покрытия на движущееся протяженное металлическое трубчатое изделие;

Фиг. 2 представляет схематическое изображение устройства согласно настоящему изобретению для нанесения покрытия на движущееся протяженное металлическое трубчатое изделие;

Фиг. 3 представляет схематическое изображение устройства согласно настоящему изобретению для нанесения покрытия на движущееся протяженное металлическое трубчатое изделие;

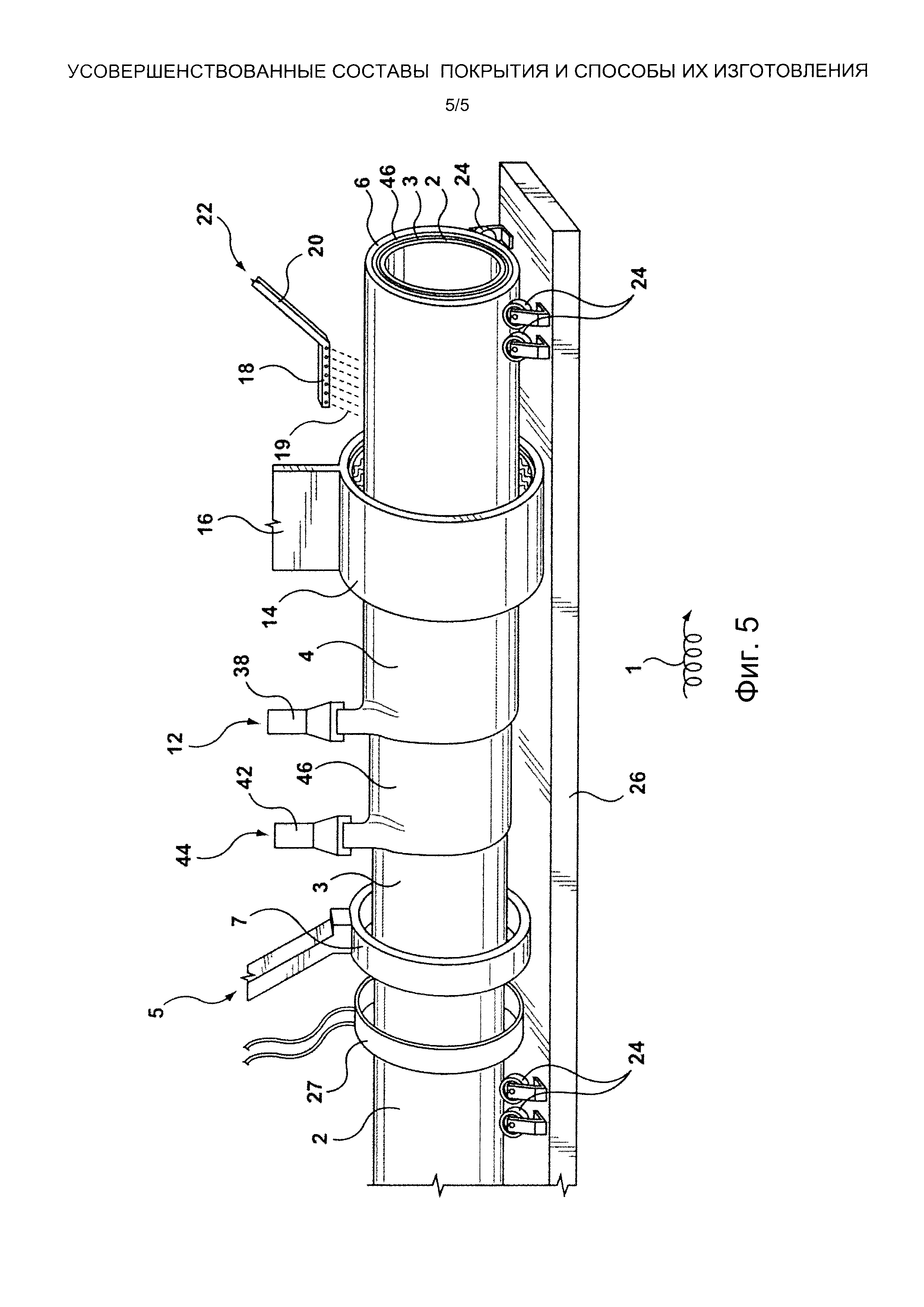

Фиг. 4 представляет схематическое изображение устройства согласно настоящему изобретению для нанесения покрытия на неподвижное протяженное металлическое трубчатое изделие;

Фиг. 5 представляет схематическое изображение устройства согласно настоящему изобретению для нанесения покрытия на движущееся протяженное металлическое трубчатое изделие.

Одинаковые номера позиций использовали на разных чертежах для обозначения одинаковых компонентов.

Описание

Данное изобретение включает два, или, в некоторых примерах воплощения, три состава «маточных смесей», которые объединяют in situ с полиэтиленом из местных источников и при необходимости с усилителем адгезии с получением смешанного состава покрытия. Данный состав покрытия легко и недорого изготовить, и он представляет собой смесь составляющих, а не взаимопроникающую сетку из этих составляющих, так как во время или после смешивания маточных смесей друг с другом не происходит полимеризации в сколь-либо заметной степени. «Маточные смеси» можно приготовить за пределами площадки и гранулировать их с получением стабильных, по существу инертных гранул, для удобства и легкости транспортирования, отмеривания и смешивания. При использовании маточных смесей состав покрытия можно изготовить in situ в том месте, где на трубу наносят покрытие, с применением дешевых и доступных устройств, и при этом, не требуя высокого уровня квалификации или компетенции персонала. В данной заявке маточные смеси будут обозначены как маточная смесь А, маточная смесь В, и, там, где ее применяют, маточная смесь С.

В предпочтительном примере воплощения способ нанесения на трубу покрытия из состава согласно настоящему изобретению включает смешивание составов маточных смесей друг с другом, например, в стандартной бетономешалке, или в барабанном смесителе, или в весовом дозаторе с перемешиванием, совместно с полиэтиленом из местных источников и при необходимости с усилителем адгезии. Затем смешанный твердый продукт загружают в однокомпонентный экструдер горячего расплава с соответствующей щелевой фильерой для нанесения покрытия на трубу. Предварительно трубу можно покрыть эпоксидной смолой, например, наплавляемым эпоксидным покрытием или эпоксидной смолой с низкой температурой нанесения с получением состоящего из двух частей состава покрытия. При необходимости на данный состав покрытия можно также дополнительно нанести «финишное покрытие», например, из полиэфира для создания трехслойного стойкого к УФ-излучению покрытия.

В другом примере воплощения, вместо загрузки смешанного твердого продукта в однокомпонентный экструдер горячего расплава, его можно тонко измельчить и использовать в сочетании с обычным устройством для напыления покрытий с целью напыления покрытия на трубу.

Маточная смесь А

В одной из форм настоящего изобретения одна из маточных смесей, «маточная смесь А», включает: полиолефин (предпочтительно полиэтилен, полипропилен или смесь полиэтилена и полипропилена, более предпочтительно полиэтилен и модифицированный или полиэтилен с привитым ангидридом, например, полиэтилен с привитыми функциональными группами малеинового ангидрида, такой как Fusabond М603 (DuPont) или другие варианты, описанные ниже), твердую эпоксидную смолу, а также полимер, обеспечивающий совместимость, и/или усилитель адгезии, например, твердый силан или другие варианты, описанные ниже. Специалисту в данной области техники будет ясно, что маточная смесь А должна содержать столько полиолефина и усилителя адгезии (в % масс. от общего состава маточной смеси А), сколько необходимо для обеспечения совместимости с твердой эпоксидной смолой, при этом твердой эпоксидной смолы должно быть как можно больше. В предпочтительных примерах воплощения все компоненты маточной смеси А находятся в твердой форме.

Таким образом, по меньшей мере один из полиолефинов, используемых в маточной смеси А, должен быть полимером, обеспечивающим совместимость, для обеспечения совместимости эпоксидной смолы и полиолефина.

Полиолефины и модифицированные полиолефины в маточной смеси А согласно настоящему изобретению, пригодные в качестве сополимеров, обеспечивающих совместимость, в маточной смеси А согласно настоящему изобретению, хорошо известны специалистам.

Примеры модифицированных полиолефинов включают парафин на основе полиэтилена с привитым малеиновым ангидридом, таким как Licocene™ РЕ-МА 4351 производства Clariant International Ltd., Muttenz, Швейцария, или Ovevac™ 18365S производства Arkema Inc., Филадельфия, Пенсильвания, США, и полиэтилен с привитыми функциональными группами малеинового ангидрида, например, Fusabond™ EMB265D или М603 производства Dupont, Wilmington, Делавер, США, Amplify™ марки GR204 производства Dow Chemical Company, Midland, Мичиган, США, и А-С 573А производства Honeywell, Morristown, Нью-Джерси, США. Дополнительные примеры включают сополимеры этилена и акриловой кислоты, такие как Primacor™ 3150 производства Dow или А-С 540 производства Honeywell, или сополимеры этилена и метакриловой кислоты, такие как, например, Nucrel™ 599 производства Dupont. Дополнительные примеры включают тройные полимеры, например, тройной полимер этилена, акрилового эфира и малеинового ангидрида, такой как Lotader™ 4210, или тройной полимер этилен-метакрилата и глицидилметакрилата, такой как Lotader АХ 8840, оба производства Arkema Inc..

В то время как чрезвычайно предпочтительным в качестве полиолефина в маточной смеси А является применение полиэтилена, конечно, можно использовать и другие полиолефины, их гомополимеры и сополимеры, которые, как известно, придают влагостойкость. Примеры подходящих полиолефинов хорошо известны специалистам и включают полипропилен, сополимеры этилена-пропилена и сополимеры на основе этилен-бутена, этилен-гексена, этилен-октена и т.п.

Примеры подходящих отверждаемых эпоксидных смол в твердой форме включают, не ограничиваясь этим, смолы, полученные посредством реакции эпихлоргидрина и бисфенола А, такие как DER 6155, 664UE и 667Е, все производства Dow Chemicals, а также Epon 1004F и 2005 производства Hexion Specialty Chemicals Inc., Houston, Техас. Также можно использовать отверждаемую эпоксидную смолу, полученную по реакции между жидкой эпоксидной смолой и бисфенолом А, такую как EPON 1007F производства вышеуказанной компании Hexion. Кроме того, также можно использовать отверждаемые новолачные модифицированные твердые эпоксидные смолы, такие как DEN 438 и DEN 439 производства Dow Chemicals, или отверждаемые твердые смолы, содержащие эпоксидную фенольную новолачную смолу, такие как EPON 2014. Кроме того, можно применять смеси одной или нескольких твердых эпоксидных смол или смол, содержащих бисфенол F и крезольные функциональные группы. Предпочтительно применяют твердую эпоксидную смолу.

В некоторых примерах воплощения маточная смесь А может также содержать окрашивающие агенты, например, черный концентрат на основе полиэтилена, для того, чтобы ее можно было легко отличить от маточной смеси В или других компонентов или продуктов, конкурирующих в данной области, а также для дополнительной стабилизации покрытия. В некоторых предпочтительных примерах воплощения маточная смесь А может также содержать привитой полиэтилен, и/или УФ-стабилизатор, и/или антиоксидант. В некоторых примерах воплощения маточная смесь А может содержать свыше 50% масс., предпочтительно свыше 55% масс., более предпочтительно свыше 58% масс. твердой эпоксидной смолы. В некоторых примерах воплощения маточная смесь А может содержать от 20 до 40% полиэтилена, предпочтительно 20-30%, более предпочтительно примерно 25% полиэтилена. В некоторых примерах воплощения маточная смесь А содержит от 0,1 до 5% масс. порошка твердого усилителя адгезии. В некоторых примерах воплощения маточная смесь А содержит 10-15% привитого полиэтилена.

Было обнаружено, что при использовании составов маточной смеси А с определенным полиолефином из местных источников, таким как Lukoil РЕ-277-73, желательно иметь более высокое процентное содержание усилителя адгезии, например 1-5% масс., предпочтительно 2-3% масс., более предпочтительно примерно 2,5% масс. порошка усилителя адгезии. Неожиданно было обнаружено, что наличие небольшого процентного содержания наполнителя в маточной смеси А повышает совместимость с маточной смесью В и способствует получению более равномерной локальной концентрации наполнителя в конечном покрытии на трубе. Применяемый наполнитель должен обладать сходными свойствами или быть идентичным наполнителю, который составляет основную часть маточной смеси В.

Для увеличения совместимости желательно, чтобы полиэтилен и твердая эпоксидная смола в маточной смеси А имели близкие температуры плавления. Например, желательно, чтобы и полиэтилен, и твердая эпоксидная смола в маточной смеси А имели температуру плавления примерно от примерно 115 до примерно 130°С.

В предпочтительном примере воплощения маточная смесь А содержит примерно 23% полиэтилена (Novacor RMs-539UU, Nova Chemicals, Alberta, Канада), примерно 12% модифицированного или привитого полиэтилена (Fusabond М603, DuPont), примерно 2,5% порошка усилителя адгезии, примерно 59% твердой эпоксидной смолы (D.E.R. 6155), примерно 2,5% черного концентрата на основе полиэтилена (19858, Ampacet, Tarrytown, NY) и примерно 0,6% наполнителя, например, волластонита.

Чтобы сделать маточную смесь А, все компоненты тщательно смешивают и компаундируют друг с другом в экструдере горячего расплава. Полученный экструдат представляет собой смешанный продукт, из которого можно формировать гранулы.

Маточная смесь В

В одном из аспектов настоящего изобретения, одна из маточных смесей, «маточная смесь В», может включать: полиолефин (предпочтительно полиэтилен), наполнитель, отверждающий агент, способный отверждать эпоксидную смолу маточной смеси А, и усилитель адгезии/полимер, способствующий совместимости, такой как, например, силан. В предпочтительных примерах воплощения все компоненты находятся в твердой форме.

Специалисту в данной области техники будет ясно, что маточная смесь В должна содержать столько полиолефина и усилителя адгезии, сколько требуется для обеспечения совместимости с наполнителем, при этом наполнителя должно быть как можно больше в процентном отношении по массе к массе всего состава. В некоторых примерах воплощения, которые дополнительно описаны ниже, маточная смесь В содержит также достаточное количество отверждающего агента для отверждения эпоксидной смолы маточной смеси А в течение необходимого количества времени, при их объединении. Следует отметить, что в некоторых примерах воплощения усилитель адгезии/полимер, обеспечивающий совместимость, если присутствует в достаточных количествах, может действовать как отверждающий агент для эпоксидной смолы маточной смеси А; следовательно, отдельного отверждающего агента не требуется.

Также в маточной смеси В не требуется отверждающих агентов, если составы покрытия используют три маточных смеси (маточные смеси А, В и С). В двух примерах воплощения маточных смесей маточную смесь А и маточную смесь В соединяют с полиолефином из местных источников и при необходимости с усилителем адгезии для создания состава покрытия согласно настоящему изобретению. Однако, в некоторых случаях, желательно иметь отверждающий агент в качестве составляющего третьей маточной смеси, то есть маточной смеси С. Таким образом, из этого следует, что в примерах воплощения, использующих маточную смесь С, маточная смесь В не будет содержать отверждающего агента, так как вместо этого отверждающий агент будет находиться в маточной смеси С.

Полиолефины и модифицированные полиолефины в маточной смеси В согласно настоящему изобретению, пригодные в качестве сополимеров, обеспечивающих совместимость, хорошо известны специалистам, и такие же, как для маточной смеси А.

Примеры пригодных отверждающих агентов включают термически неактивные отверждающие агенты, хорошо известные специалистам, и, как это очевидно для специалистов, их предпочтительно выбирают, принимая во внимание время пребывания и температурный профиль в оборудовании для компаундирования. Примерами таких подходящих отверждающих агентов являются цианогуанидины (обычно известные как DICY) производства CVC Speciality Chemicals Inc. под торговым наименованием DDA 10 или производства Air Products and Chemicals Inc., Allentown PA, под торговым наименованием Amicure CG 1200. Также в качестве отверждающих агентов можно использовать гидразидные соединения и гидразины, такие как дигидразиды адипиновой кислоты (ADH) и дигидразиды изофталевой кислоты (IDН), оба производства А&С Catalysts Inc. Linden NJ, фенольные отвердители, такие как линия продуктов DEN (DEN 85) производства DOW Chemicals; ангидриды, такие как ангидрид метилгексагидрофталевой кислоты, ангидрид метилэндиковой кислоты (метилнадикангидрид) и ангидрид метилтетрагидрофталевой кислоты производства Dixie Chemical Company Inc. Houston, TX. Также можно применять алифатические и ароматические первичные и вторичные амины и продукты их реакций с эпоксидными смолами, которые, как хорошо известно, действуют как отверждающие агенты для эпоксидных смол и не нуждаются в подробном обсуждении здесь.

Как отмечено выше, функцией наполнителя в маточной смеси В является улучшение физических свойств состава покрытия, особенно его ударопрочности, твердости и способности к усадке (т.е. уменьшение способности к усадке). Подходящие наполнители, которые можно использовать в описанном выше составе с этой целью, хорошо известны специалистам и включают карбонат кальция, сульфат кальция, сульфат бария, глины, например монтмориллонит и бентонит, стеклянные шарики и полые стеклянные шарики, нарубленное стекловолокно, микрошарики, а также слюду, оксид кремния, полевой шпат и метасиликат кальция, известный также как волластонит.

В некоторых примерах воплощения маточная смесь В может также включать окрашивающие агенты, такие как черный концентрат на основе полиэтилена, для того, чтобы ее легко можно было отличить при работе от маточной смеси А. Конечно, как очевидно для специалиста в данной области, концентрация или степень добавления черного концентрата в маточной смеси А должна отличаться от этой величины в маточной смеси В, чтобы цвет каждой маточной смеси отличался друг от друга, и при работе их легко можно было отличить. В некоторых примерах воплощения маточная смесь В может также включать привитой полиэтилен и/или УФ-стабилизатор и/или антиоксидант. В некоторых примерах воплощения маточная смесь В может включать свыше 50% масс. наполнителя. В некоторых примерах воплощения маточная смесь В может включать от 20 до 50% полиэтилена. В некоторых примерах воплощения маточная смесь В содержит от 0,5 до 1,5% масс. порошка твердого усилителя адгезии. В некоторых примерах воплощения маточная смесь В содержит 1-5% привитого полиэтилена. В некоторых примерах воплощения маточная смесь В содержит 0,5-1,5% масс. УФ-стабилизатора и/или антиоксиданта. В некоторых примерах воплощения маточная смесь В может включать количество отверждающего агента, достаточное для отверждения эпоксидной смолы маточной смеси А. В некоторых примерах воплощения маточная смесь В содержит примерно 1-10%, предпочтительно примерно 3,5% масс. отверждающего агента.

Было обнаружено, что при использовании маточной смеси В с определенными полиолефинами из местных источников, такими как Lukoil РЕ-277-73, для оптимальной совместимости желательно иметь более высокое процентное содержание полиэтилена и, соответственно, более низкое количество наполнителя. Например, может быть желательно, иметь более 40% полиэтилена, например, 40-50%, предпочтительно примерно 42% полиэтилена (по массе); и менее 60% масс., например 50-70%, предпочтительно примерно 54%, наполнителя.

Для повышения совместимости желательно, чтобы полиэтилен и порошок наполнителя в маточной смеси В обладали близким физическим и химическим сродством, и чтобы полиолефин легко смачивал наполнитель и обеспечивал достаточную текучесть для маточной смеси. Желательно также, чтобы полиолефин, применяемый в маточной смеси В, был совместим с полиолефином, применяемым в маточной смеси А, например, эти два полиолефина должны иметь близкие показатели текучести расплава, близкие температуры плавления, а также должны хорошо смешиваться друг с другом. В предпочтительных примерах воплощения в маточной смеси А и в маточной смеси В используют один и тот же полиолефин.

В предпочтительном примере воплощения маточная смесь В содержит 20-30%, например, примерно 25%, полиэтилена (Novacor RMs-539U), Nova Chemicals, Alberta, Канада), 1-4%, например примерно 2%, привитого полиэтилена (Fusabond М603, DuPont), 50-60%, например, примерно 55%, порошка наполнителя (Wollastonite NYAD-400, Nyco, Нью-Йорк, США), 0,5-1,5%, например, примерно 0,9%, УФ-стабилизатора (Tinuvin 144, BASF), 0,5-1,5, например, примерно 1%, порошка усилителя адгезии, и 0,5-5%, например, примерно 3,5%, отверждающего агента (дициандиамид Omnicure DDA-10, CVC Thermoset Specialities, NJ, США), и может содержать 0,05-0,2% антиоксиданта Irganox 1010 производства BASF (все процентные содержания приведены в массовых %). Следует отметить, что при использовании маточной смеси В в сочетании с отдельной отверждающей маточной смесью (маточная смесь С, как она дополнительно описана ниже), отверждающий агент в маточной смеси В можно исключить.

Для получения маточной смеси В все компоненты тщательно перемешивают и компаундируют друг с другом в экструдере горячего расплава, который экструдирует смешанный продукт в гранулы.

Маточная смесь С

В некоторых примерах воплощения предпочтительно выделить отверждающий агент в отдельную маточную смесь, «маточную смесь С». В составах покрытия, использующих маточную смесь С, соответствующая маточная смесь В не будет содержать отверждающего агента. Составы покрытия, использующие маточную смесь С, являются предпочтительными, так как пользователь может выбрать различные маточные смеси С из перечня (смесей), имеющих различные концентрации или типы отверждающего агента, в зависимости от условий окружающей среды, таких как температура, влажность и т.д., в конкретном географическом местоположении, где должны проводить нанесение покрытия. Таким образом, маточные смеси А и В могут оставаться неизменными, а маточную смесь С выбирают из-за желательного отверждающего агента. Это приводит к сокращенному перечню требований для маточных смесей А и В, что является желательным, так как основная часть затрат и массы обычно приходится на маточные смеси А и В.

Таким образом, составы маточной смеси С включают полиолефин и отверждающий агент. Желательно, чтобы полиолефин маточной смеси С обладал температурой плавления и показателем текучести расплава, близкими к характеристикам полиолефина, применяемого в маточных смесях А и/или В. В предпочтительных примерах воплощения во всех трех составах маточных смесей применяют один и тот же полиолефин или смесь полиолефинов. Составы маточной смеси С могут включать до 50% масс. отверждающего агента. В предпочтительных примерах воплощения составы маточной смеси С содержат примерно 3%, например, 2-5% масс., отверждающего агента, остальное - полиолефин. Примеры подходящих отверждающих агентов для составов маточной смеси С являются такими же, как приведенные выше для маточной смеси В.

Было обнаружено, что при использовании маточной смеси С с не совсем оптимальным полиолефином из местных источников, таким как Lukoil РЕ-277-73, необходимы определенные модификации. Во-первых, желательно иметь небольшое количество наполнителя, совместимого с наполнителем, присутствующим в маточной смеси В, или идентичного ему, для более равномерного распределения локальной концентрации наполнителя в конечном покрытии на трубе. Во-вторых, было обнаружено, что желательно использовать сополимер, например, Kraton G-1657, для улучшения совместимости с полиэтиленом из местных источников. В частности, было обнаружено, что добавление Kraton G-1657 значительно улучшает низкотемпературные свойства смеси. Следует отметить, что, как было обнаружено, Kraton G-1657 можно добавлять к любым маточным смесям или использовать его в качестве отдельного компонента системы; в качестве примера, его использовали в маточной смеси В.

Также неожиданно было обнаружено, что при использовании такого полиолефина из местных источников желательно значительно снизить количество отверждающего агента в маточной смеси С для лучшего регилирования реакции отверждения. Например, маточная смесь С может содержать примерно 2-5% отверждающего агента, в противоположность ранее применяемым составам маточных смесей С, которые обычно имели концентрации отверждающего агента выше 10%.

Составы покрытия

Одним из преимуществ данных составов маточных смесей А и В является то, что они не требуют жидкой присадки, способствующей совместимости, для того, чтобы ввести наполнитель/эпоксидную смолу в полиэтилен.

В то время как описанные выше маточные смеси в одной из форм могут предпочтительно быть обеспечены в виде сухой смеси компонентов в форме мелких частиц, пригодных для нанесения напылением, в предпочтительном воплощении состав обрабатывают плавлением с получением гранулированной твердой, предпочтительно по существу однородной смеси, в которой все компоненты распределены по существу равномерно. В описанных выше маточных смесях эпоксидная смола обеспечена в твердой форме, а не в форме жидкой эпоксидной смолы, как в патентах США на имя Mathur и Perez et al., а также в публикации международной заявки Perez et al., указанных выше. В то время как в заявках, где применяют жидкую эпоксидную смолу, требуются более высокие температуры для дополнительной полимеризации жидкой эпоксидной смолы, например, для образования взаимопроникающей сетки, в описанных выше составах можно применять более низкие температуры при смешивании составов, так как нет необходимости полимеризовать эпоксидную смолу (или создавать взаимопроникающую сетку), и, соответственно, в содержащем полиолефин компоненте можно использовать полиэтилен, один или несколько сополимеров полиэтилена, или их смесь, поскольку применяют относительно более низкие температуры обработки.

В предпочтительном воплощении, для того, чтобы избежать избыточной склонности одного или другого компонента выделяться из смеси, когда ее подвергают обработке компаундированием и плавлением, предпочтительно, чтобы в маточной смеси А существенная доля полиолефина обладала температурой плавления, близкой к температуре плавления существенной части отверждаемой эпоксидной смолы в твердой форме. Аналогично, предпочтительно, чтобы в маточной смеси В (и в маточной смеси С, если ее используют), существенная часть полиолефина имела температуру плавления, близкую к температуре плавления существенной части полиолефина в маточной смеси А.

В предпочтительном воплощении, как отмечено выше, по меньшей мере 50% масс. каждого из полиолефинов и отверждаемая эпоксидная смола в твердой форме (в маточной смеси А) демонстрируют разницу температур плавления в пределах вышеописанного предпочтительного максимального значения. Составы, имеющие менее 50% содержащего полиолефин компонента, или отверждаемой эпоксидной смолы в твердой форме (в маточной смеси А), и демонстрирующие разницу температур плавления в пределах предпочтительного максимального значения, обеспечивают покрытия, которые являются приемлемыми для некоторых применений. Однако они склонны проявлять более высокую степень гетерогенности в результате несколько большего разделения фаз между полиолефином, сополимером полиолефина и частицами эпоксидной смолы (в случае маточной смеси А). Более предпочтительно, часть на основе полиолефина и часть на основе эпоксидной смолы, которые соответствуют вышеуказанным предпочтительным максимальным разницам температур плавления, составляют по меньшей мере 60% масс., еще более предпочтительно по меньшей мере 70% масс., даже более предпочтительно по меньшей мере 80% масс. и наиболее предпочтительно по меньшей мере 90% масс.

В некоторых составах согласно настоящему изобретению полиолефиновый компонент и/или компонент отверждаемой эпоксидной смолы включают смесь полимеров, например, полиолефин содержит смесь полимеров на основе различных полиолефинов, или отверждаемая эпоксидная смола содержит смесь различных отверждаемых эпоксидных смол в твердой форме. В таком случае предпочтительно, чтобы по меньшей мере 50% масс. соответствующего компонента имело температуры плавления в пределах вышеуказанных параметров в сравнении с температурами плавления другого компонента.

В предпочтительном воплощении маточные смеси А, В и С обеспечивают в сухом виде, по существу совсем не содержащем растворителя. В данном случае понятие «растворитель» относится к растворителю, который является жидким при комнатной температуре, то есть при 20°С. Наличие растворителей приводит к нежелательной пористости конечного покрытия, из-за пор, образующихся при испарении растворителя во время или после процедуры нанесения покрытия.

Более предпочтительно, для облегчения нанесения составов покрытия, при изготовлении каждой из маточных смесей А, В и С соответствующие ингредиенты этих смесей объединяют друг с другом с получением текучей смеси. В предпочтительном воплощении текучая смесь образует по существу однородную смесь. Эту по существу однородную смесь экструдируют в гранулы. Важно отметить, что ингредиенты смешивают, но, поскольку полимеризация протекает до того, как ингредиенты хотя бы вступают в контакт друг с другом, взаимопроникающая сетка не образуется.

Методики, применяемые для смешивания друг с другом при повышенной температуре способных плавиться полимерных компонентов, например, с образованием по существу однородной смеси, хорошо известны специалистам, и их не следует подробно описывать здесь. Примеры подходящих методик описаны в вышеуказанном патенте США 5198497 (Mathur), описание которого включено в описание настоящей заявки посредством ссылки.

Три маточные смеси (маточные смеси А, В и С, описанные выше) являются умеренно инертными и стабильными при комнатной температуре и в пределах достаточно большого диапазона температур и в течение продолжительных периодов времени. Их можно изготовить на централизованном предприятии и доставить на место проведения работ, где необходимо нанести покрытие на трубу. В месте проведения работ очень легко можно смешать соответствующие количества двух маточных смесей (или, если это необходимо, трех маточных смесей), добавить полиолефин, предпочтительно полиолефин из местных источников, более предпочтительно, полиэтилен из местных источников в гранулах, имеющих размер, сходный с размером гранул маточных смесей. Полиолефин из местных источников предпочтительно имеет показатель текучести расплава и/или температуры плавления, близкие к этим характеристикам для полиолефинов, применяемых в маточных смесях; более конкретно, полиолефин из местных источников предпочтительно имеет показатель текучести расплава 3-6 г/10 мин при 190°С. Подобно указанному соотношению между маточными смесями А и В, в предпочтительном воплощении во избежание избыточной склонности одного или другого компонента к выделению от состава покрытия, когда его подвергают обработке компаундированием и плавлением, предпочтительно, чтобы в полиолефине из местных источников существенная часть этого полиолефина имела показатель текучести расплава, близкий к показателю текучести расплава маточных смесей А, В и, если ее используют, С. Предпочтительно разница показателей текучести расплава между указанной существенной частью полиолефина из местных источников и маточными смесями А, В и/или С, составляет менее 40%, более предпочтительно менее 20%. В еще более предпочтительном примере воплощения состав полиолефина из местных источников и полиолефина, используемого в маточных смесях А, В и С, являются одинаковыми.

Также при необходимости и предпочтительно добавлять твердый усилитель адгезии/присадку, обеспечивающую совместимость, например, полиэтилен с привитым малеиновым ангидридом, такой как Fusabond.

Компоненты (маточную смесь А, маточную смесь В, при необходимости маточную смесь С, полиолефин и при необходимости усилитель адгезии) можно тщательно перемешать, что легко сделать с помощью известных способов, например, в бетономешалке или барабанном смесителе, а затем пропустить через стандартный экструдер горячего расплава уровня техники, работающий при соответствующей температуре расплава, например примерно 170-190°С. Это обеспечивает по существу однородный состав покрытия, пригодный для нанесения покрытия на трубу, при очень незначительном разделении фаз или гетерогенности, или при их отсутствии. Расплавленный состав покрытия можно нанести на трубу или другой объект, на который нужно нанести покрытие, с помощью известных средств, например, с помощью обычного экструдера с Т-образной головкой, или посредством обмотки. Затем составам покрытия дают остыть и затвердеть на трубе или другой основе с образованием на ней защитного покрытия.

Альтернативно, составам покрытия можно дать затвердеть, измельчить ее до частиц малого размера (например, тонкоизмельченных) и нанести напылением на основу с помощью известных способов.

В предпочтительных воплощениях настоящего изобретения нанесенные таким образом составы обеспечивают превосходные защитные свойства, включая превосходную влагостойкость (которую обеспечивает полиолефиновый компонент), повышенную коррозионную стойкость и адгезию к трубе (которые обеспечивает эпоксидный компонент), а также превосходную стойкость к повреждению покрытия, вызванному ударом, повышенную твердость и пониженное отслоение покрытия (которое обеспечивает наполнитель).

В других предпочтительных воплощениях, когда используют маточную смесь С, массовое процентное содержание каждого компонента состава покрытия является следующим: маточная смесь А: 10-20%, предпочтительно примерно 15%; маточная смесь В: 18-42%, предпочтительно примерно 27%; маточная смесь С: 4-10%, предпочтительно примерно 6%; полиэтилен из местных источников: 35-60%, предпочтительно примерно 45%; и усилитель адгезии/присадка, обеспечивающая совместимость: 2-6%, предпочтительно примерно 3%; можно добавить 3-8% черного концентрата и 0,1-0,2% антиоксиданта.

После нанесения состава покрытия согласно настоящему изобретению, покрытие, которое сохраняет способность к затвердеванию благодаря присутствию компонента отверждаемой эпоксидной смолы и отверждающего агента, может быть дополнительно отверждено, например, путем нагревания, или ему дают затвердевать при температуре окружающей среды. Для сокращения времени затвердевания, состав, а точнее такие компоненты состава, как маточная смесь В или С, могут включать ускоритель затвердевания эпоксидной смолы. Примерами таких ускорителей затвердевания являются замещенные ароматическими группами тиомочевины, например U24M производства CVC Speciality Chemicals Inc., аминовые аддукты, такие как EPIKURE Р-101 производства Hexion Speciality Chtmicals Inc., Houston, Техас, и имидазолы, такие как IMICURE AMI-1 производства Air Products and Chemicals Inc..

Состав покрытия может поступать в продажу в виде комплекта, при этом комплект включает маточную смесь А, маточную смесь В, и при необходимости маточную смесь С, либо в раздельных контейнерах, либо в виде предварительно приготовленной смеси, а также либо в предварительно отмеренном количестве, либо в насыпном виде, а также инструкции для объединения маточных смесей А и В (и, там где это приемлемо, С) с полиолефином, предпочтительно с полиолефином из местных источников, более предпочтительно с полиэтиленом из местных источников, а также при необходимости с усилителем адгезии. Инструкции должны содержать указания по смешиванию гранул с образованием относительно однородной смеси, с последующим плавлением гранул с образованием состава покрытия. При необходимости комплект может также включать усилитель адгезии или в насыпном виде, или в предварительно отмеренном количестве. При необходимости комплект может также включать полиолефин или в насыпном виде, или в предварительно отмеренном количестве. В одном примере воплощения комплект мог бы содержать все компоненты, предварительно отмеренные и готовые к объединению, плавлению и экструзии на месте проведения работ. В альтернативном воплощении комплект мог бы включать инструкции, указывающие необходимые массовые отношения каждой маточной смеси и т.д. для получения состава покрытия, как это подробно указано в тексте данного описания. В некоторых примерах воплощения маточную смесь С могут продавать отдельно, а не в составе комплекта или в дополнение к нему.

Предполагают, что составы покрытия согласно настоящему изобретению обеспечивают усовершенствованные свойства по сравнению с ранее известными однослойные НЭП-покрытиями при конкурентоспособной цене.

В частности, предполагают, что предпочтительные примеры воплощения настоящего изобретения обеспечивают усовершенствованные свойства по сравнению с однослойными НЭП в отношении повышенной влагостойкости и стойкости к повреждениям, вызванным ударом (ударопрочности). Также их можно наносить на основу в виде одного слоя с получением приемлемых свойств для большинства применений.

Предполагают, что по сравнению с высокоэффективным композитным покрытием (НРСС) предпочтительные примеры воплощения настоящего изобретения являются менее дорогостоящими и в то же время обеспечивают упрощенный способ нанесения покрытия.

Одним из преимуществ предпочтительных примеров воплощения настоящего изобретения является то, что большая часть, например, примерно 45% масс., покрытия может представлять собой полиолефин из местных источников. Это значительно снижает стоимость, например, стоимость транспортирования материала покрытия, если нанесение покрытия на трубу проводят in situ.

Дополнительным преимуществом некоторых предпочтительных примеров воплощения настоящего изобретения является то, что нанесение покрытия из данного состава на трубу можно осуществить на месте, с использованием очень простых и легкодоступных однокомпонентных низкотемпературных экструдеров, благодаря использованию предварительно приготовленных маточных смесей.

Способ нанесения покрытия

Как отмечено выше, данное описание раскрывает также новый способ нанесения покрытия на металлическое изделие. Этот способ позволяет, например, наносить на металлическое протяженное изделие, такое как стальная труба, применяемая в трубопроводах для нефти, газа или воды, покрытие из сшитого, или частично сшитого, полиолефина, которое обеспечивает превосходную влагостойкость, ударопрочность и коррозионную стойкость. Процесс нанесения покрытия в целом можно осуществить «на одной линии», при последовательности стадий, проводимых на одном и том же оборудовании, например, в одном и том же устройстве для перемещения трубы.

Данный способ включает стадии нанесения сшиваемого полиолефина на внешнюю поверхность трубы, сшивку полиолефина in situ путем применения одного или более источников энергии, таких как например, источника инфракрасной энергии, с последующим быстрым охлаждением покрытия. Способ обеспечивает легкость нанесения полиолефина, так как его наносят в несшитой форме, и, таким образом, его можно нанести при относительно низкой температуре, которая еще достаточно высока для расплавления несшитой формы. Способ также обеспечивает превосходную твердую, износостойкую и ударопрочную и влагостойкую поверхность из сшитого полиолефина. Способ обеспечивает легкость нанесения и низкую стоимость, так как процесс сшивки проводят (при необходимости) до того, как покрытие успевает охладиться.

Нанесение сшиваемого полиолефина можно осуществить, например, с помощью экструдера горячего расплава, в котором сшиваемый полиолефин нагревают, а затем экструдируют на трубу при температуре примерно 180°С или ниже с использованием плоской фильеры или, альтернативно, с использованием кольцеобразной фильеры, окружающей трубу. Таким образом равномерное покрытие из горячего, расплавленного сшиваемого полиолефина наносится на и покрывает трубу. Труба может быть предварительно обработана или на нее может быть нанесено покрытие. Например, труба может быть предварительно покрыта наплавляемым эпоксидным покрытием или жидкой эпоксидной смолой, или адгезивом, или и эпоксидной смолой, и адгезивом, послойно или в виде смеси. В случае плоской фильеры, фильера может вращаться вокруг трубы, или, в альтернативных конфигурациях, саму трубу можно вращать по мере того, как она проходит около фильеры. В некоторых примерах воплощения трубу можно предварительно покрыть эпоксидной смолой с низкой температурой нанесения; такие примеры воплощения являются особенно предпочтительными, так как можно применять более низкую температуру экструзии.

Можно использовать несколько экструдеров, размещенных на одной линии, для нанесения более толстого покрытия, или, например, для нанесения двух или более видов покрытия с различным составом. Процесс экструзии можно также проводить на одной линии с оборудованием для нанесения ленты или нити, которое позволяет наносить армирующий слой. Оборудование для нанесения ленты или нити обычно расположено ниже по потоку по меньшей мере одного из экструдеров, для нанесения, например, сетки из стекловолокна или другого композита, например, ряда относительно параллельных нитей из углеволокна или другого композита, непосредственно на или частично в охлаждающийся слой экструдированного полиолефина. В некоторых примерах воплощения оборудование для нанесения ленты или нити может быть выполнено с возможностью нанесения ленты или нити между двумя стадиями экструзии (например, между двумя экструдерами) при экструзии полиолефиновой смеси одинакового состава для обеспечения единого покрытия с внедренным в него армирующим слоем. В других примерах воплощения полиолефиновые смеси, экструдируемые из двух экструдеров, могут различаться.

В альтернативном примере воплощения, вместо экструзии горячего расплава сшиваемого полиолефина на трубу, сшиваемый полиолефин по настоящему изобретению можно раздробить или тонко измельчить и нанести на трубу с использованием процесса напыления с помощью известных средств. Очевидно, что при необходимости можно применить любую комбинацию нанесения покрытия напылением и экструзией, например, экструзию слоя сшиваемого полиолефина, а затем нанесение армирующего слоя, затем нанесение напылением второго слоя сшиваемого полиолефина.

Термин «сшиваемый» в контексте описания настоящей заявки означает несшитый или частично сшитый материал, который можно дополнительно сшить посредством приложения энергии, например, инфракрасного нагревания, гамма-излучения, УФ-излучения или действия электронного пучка, или их комбинации.

Термин «сшитый» в контексте описания настоящей заявки означает частично или полностью сшитый полиолефиновый материал. Сшивание может быть однородным, когда весь объем полимера имеет примерно одинаковую плотность поперечных связей, или неоднородным, например, градиентным, когда часть сшитого материала, расположенная ближе всего к трубе, имеет меньшую плотность поперечных связей, чем материал, расположенный дальше от трубы. Например, для формирования градиентной сшивки можно применять форму энергии, которая не проходит через весь материал покрытия.

Применяемым источником энергии может быть любой источник энергии, который приводит к увеличению плотности поперечных связей в сшиваемом полиолефине. Например, этим источником может быть источник инфракрасной энергии, источник ультрафиолетовой энергии, электронный пучок, источник микроволновой энергии, катушка индуктивности, источник горячего воздуха или даже стандартная конвекционная печь. Можно также применять комбинацию источников. Например, источником энергии может быть инфракрасный нагревательный элемент. Инфракрасный нагревательный элемент, такой как например, инфракрасная пушка, выполнен с возможностью нагревания покрытия до температуры свыше 200°С, обычно до 220-240°С, предпочтительно 220-225°С, в течение 5-30 секунд.

В одном из примеров воплощения способ обеспечен детектором температуры для определения температуры состава покрытия для обеспечения гарантии того, что температуру поддерживают в диапазоне, необходимом согласно настоящему изобретению для сшивания полиолефина. В другом примере воплощения может быть обеспечен контур обратной связи вместе с подходящими средствами регулирования. Контур обратной связи соединяет детектор температуры с источником энергии. При этом средства регулирования позволяют управлять источником энергии, обеспечивая поддержание процесса сшивания состава покрытия в подходящем диапазоне, в соответствии с требованиями согласно настоящему изобретению и применяемыми компонентами.

В дополнительном примере воплощения согласно данному описанию можно также провести охлаждение или быстрое охлаждение. Быстрое охлаждение может представлять собой закаливание холодной водой или путем подачи потока воды на внешнюю сторону трубы с нанесенным покрытием, и/или на ее внутреннюю сторону. В некоторых примерах воплощения поток воды представляет собой ламинарный поток воды, подаваемый на внешнюю сторону трубы. Применение такого ламинарного потока воды снижает несовершенства поверхности, вызванные водой при охлаждении горячей поверхности полиолефина.

Во многих примерах воплощения наружную поверхность протяженного металлического изделия можно очистить перед нанесением сшиваемого полиолефина. Очистку можно проводить для удаления поверхностных загрязнений, песка или ржавчины, и она может включать промывку горячей водой, обдувку и/или промывание кислотой. Промывание кислотой можно проводить фосфорной кислотой с концентрацией 4-15%, обычно 5%, со временем выдержки от 15 до 30 секунд с последующей промывкой деионизированной водой при высоком давлении (минимум 8,28 МПа (1200 фунтов/кв. дюйм)) для обеспечения отсутствия остаточной кислоты на поверхности трубы. Предпочтительно очистку также проводят на одной линии, непосредственно перед нанесением сшиваемого полиолефина или непосредственно перед нанесением первого покрытия на металлическую поверхность, если имеется покрытие между металлической поверхностью и сшиваемым полиолефином, как описано далее.

Предпочтительно поверхность трубы также нагревают непосредственно перед нанесением покрытия из сшиваемого полиолефина (и/или непосредственно перед нанесением первого покрытия на металлическую поверхность, если имеется покрытие между металлической поверхностью и сшиваемым полиолефином, как описано далее). Нагревание трубы обеспечивает более хорошее связывание горячего расплавленного сшиваемого полиолефина с поверхностью трубы и предотвращает локализованное охлаждение и отверждение сшиваемого полиолефина по мере того, как он соприкасается с поверхностью трубы. Предпочтительно трубу нагревают до температуры внешней поверхности 220-240°С, хотя для некоторых применений также могут быть желательны более низкие температуры предварительного нагрева, например, 160-220°С; например, при использовании в качестве первого покрытия слоя наплавляемой эпоксидной смолы с низкой температурой нанесения (LAT FBE).

В некоторых примерах воплощения желательно иметь на металлической трубе многослойное покрытие, при этом покрытие из сшиваемого полиолефина является внешним покрытием и поверхностью ламината. Например, перед нанесением сшиваемого полиолефина может быть желательно нанести на внешнюю поверхность трубы антикоррозионный слой, например, слой эпоксидного покрытия, который может представлять собой наплавляемую эпоксидную смолу или жидкую эпоксидную смолу. Это можно снова сделать на линии путем нанесения кистью или напыления жидкой эпоксидной смолы, или напыления наплавляемой эпоксидной смолы на горячую трубу с помощью обычных методов, предпочтительно за 10-20 секунд до нанесения сшиваемого полиолефина (или адгезионного слоя, как это описано далее). Для напыления покрытия труба должна быть горячей, например, 220-240°С для традиционной наплавляемой эпоксидной смолы или 160-220°С для покрытия из наплавляемой эпоксидной смолы с низкой температурой нанесения (LAT FBE).

Вместо эпоксидного покрытия или в дополнение к нему, или между эпоксидным покрытием и покрытием из сшитого полиолефина, или между металлом трубы и покрытием из сшитого полиолефина в примерах воплощения, которые не включают слоя эпоксидного покрытия, может быть необходимо нанести адгезионный слой в качестве части ламината. В данном случае адгезионный слой снова можно экструдировать или напылить на внешнюю поверхность трубы (или, если нужно, на эпоксидное покрытие) на одной линии с помощью обычных способов, непосредственно перед нанесением сшиваемого полиолефина. Применение адгезионного слоя является особенно предпочтительным, если на металлической трубе имеется спиральный сварной шов.

На Фиг. 1 изображена схема устройства, осуществляющего один из примеров воплощения данного способа. Металлическую трубу 2 перемещают в направлении 1 по ходу обычной конвейерной системы, включающей каркас 26 конвейера и транспортирующие ролики 24. В данном конкретном примере воплощения металлическую трубу перемещают без существенного вращательного движения. Трубу 2 перемещают через кольцеобразную экструзионную фильеру 8, через которую на поверхность трубы 2 экструдируют поток расплавленного несшитого полиолефина 12 с получением покрытия 4 из несшитого полиолефина. Затем трубу 2 перемещают через инфракрасный нагреватель 14, смонтированный на каркасе 16 инфракрасного нагревателя и окружающий трубу 2. Инфракрасный нагреватель 14 подает инфракрасную энергию в течение 5-25 секунд на покрытие 4 из несшитого полиолефина, сшивая его с образованием сшитого полиолефинового покрытия 6. Затем трубу 2, имеющую покрытие 6 из сшитого полиолефина, перемещают через систему 18 распыления воды, которая распыляет холодную воду 19 на трубу 2, быстро охлаждая покрытие 6 из сшитого полиолефина. Очевидно, что скорость перемещения трубы 2, расход/скорость несшитого полиолефина 12, экструдируемого через фильеру 8, и ширина отверстия фильеры 8 будут вносить вклад в толщину покрытия 4 из несшитого полиолефина. Кроме того, скорость перемещения трубы 2, количество, длина волны и близость энергии, испускаемой инфракрасным нагревателем 14, а также длина инфракрасного нагревателя 14 - все эти факторы будут вносить вклад в количество поперечных связей, образующихся в покрытии 6 из сшитого полиолефина. Все эти параметры можно легко и просто отрегулировать, чтобы получить необходимые характеристики покрытия на трубе. Также очевидно, что устройство для укладки ленты или нити (не показано) может быть выполнено с возможностью нанесения композита, например сетки из стекловолокна, между экструзионной фильерой 8 и каркасом 14 инфракрасного нагревателя. Также очевидно, что данное устройство может также обеспечивать вторую экструзионную фильеру (не показана) между устройством для укладки ленты или нити (не показано) и каркасом 14 инфракрасного нагревателя. Наконец, очевидно, что вместо экструдера и экструзионной фильеры 8 можно использовать устройство для напыления покрытия (не показано) с тонкоизмельченной формой полиолефинового покрытия.

На Фиг. 2 изображена схема устройства, осуществляющего другой пример воплощения данного способа. Металлическую трубу перемещают вдоль обычной конвейерной системы, включающей каркас 26 конвейера и транспортирующие ролики 24. В этом конкретном примере воплощения металлическую трубу 2 перемещают без существенного вращательного движения. Трубу 2 перемещают через предварительный нагреватель 27, который предварительно нагревает трубу до необходимой температуры. Затем трубу 2 перемещают через устройство 7 для нанесения порошкового покрытия, которое, в свою очередь, соединено с источником порошкообразной наплавляемой эпоксидной смолы 5. Устройство 7 для нанесения порошкового покрытия наносит порошкообразную наплавляемую эпоксидную смолу на горячую трубу 2 с получением поверхности трубы, покрытой наплавляемым эпоксидным покрытием, или покрытия 3 из наплавляемой эпоксидной смолы. (Очевидно, что подобным же образом можно добавлять эпоксидное покрытие с низкой температурой нанесения.) Затем трубу 2 перемещают через кольцеобразную фильеру 8, через которую на поверхность трубы 2 экструдируют поток расплавленного несшитого полиолефина 12 с получением покрытия 4 из несшитого полиолефина (как описано ранее, несшитый полиолефин 12 можно также наносить путем напыления). Затем трубу 2 перемещают через инфракрасный нагреватель 14, смонтированный на каркасе 16 инфракрасного нагревателя и окружающий трубу 2. Инфракрасный нагреватель 14 подает инфракрасную энергию на покрытие 4 из несшитого полиолефина в течение 5-25 секунд, сшивая его с образованием покрытия 6 из сшитого полиолефина. Затем трубу 2 с покрытием из сшитого полиолефина перемещают через систему 18 распыления воды, которая распыляет холодную воду 19 на трубу 2, быстро охлаждая покрытие 6 из сшитого полиолефина. Очевидно, что на толщину покрытия 4 из несшитого полиолефина будут влиять скорость перемещения трубы 2, расход/скорость подачи несшитого полиолефина 12, экструдируемого через фильеру 8, и ширина отверстия в фильере 8. Кроме того, скорость перемещения трубы 2, количество, длина волны и близость энергии, испускаемой инфракрасным нагревателем 14, а также длина инфракрасного нагревателя 14 - все эти факторы будут вносить вклад в количество поперечных связей в покрытии 6 из сшитого полиолефина. Также очевидно, что скорость перемещения трубы 2 и скорость, при которой покрытие FBE/LAT напыляют на трубу с помощью устройства 7 для нанесения порошкового покрытия - оба эти параметра будут вносить вклад в толщину покрытия 3 из наплавляемой эпоксидной смолы. Все эти параметры можно легко и просто отрегулировать, чтобы получить необходимые характеристики покрытия на трубе. Также может быть обеспечена вторая кольцеобразная экструзионная фильера (не показана), через которую (подают) поток расплавленного, несшитого полиолефина, который или идентичен по составу расплавленному несшитому полиолефину 12, экструдируемому через экструзионную фильеру 8, или отличается от него. Устройство для нанесения композитной ленты или нити может быть обеспечено для нанесения композитного армирующего слоя между экструзионной фильерой 8 и инфракрасным нагревателем 14 или между экструзионной фильерой 8 и второй экструзионной фильерой (не показана).

На Фиг. 3 изображена схема устройства, осуществляющего дополнительный пример воплощения данного способа. Металлическую трубу 2 перемещают в направлении 1 вдоль обычной конвейерной системы, включающей каркас 26 конвейера и транспортирующие ролики 24. В этом конкретном примере воплощения металлическую трубу перемещают как в продольном направлении, так и с поворотом, то есть труба вращается по мере того, как она перемещается вдоль конвейера. Трубу 2 перемещают через плоскую экструзионную фильеру 38, через которую на поверхность трубы 2 экструдируют поток расплавленного, несшитого полиолефина 12. Так как труба вращается, поток расплавленного несшитого полиолефина 12 образует покрытие на всей поверхности трубы 2 - покрытие 4 из несшитого полиолефина. Затем трубу 2 перемещают через инфракрасный нагреватель 40, который в течение 5-25 секунд подает инфракрасную энергию на часть покрытия 4 из несшитого полиолефина, сшивая его с образованием покрытия 6 из сшитого полиолефина. Затем трубу 2 с покрытием 6 из сшитого полиолефина перемещают через систему 18 распыления воды, которая распыляет холодную воду 19 на трубу 2, быстро охлаждая покрытие 6 из сшитого полиолефина. Очевидно, что скорость перемещения и вращения трубы 2, расход/ скорость подачи несшитого полиолефина 12, экструдированного через фильеру 8, а также ширина отверстия фильеры 8 будут вносить вклад в толщину покрытия 4 из несшитого полиолефина. Кроме того, скорость перемещения и вращения трубы 2, количество, длина волны и близость энергии, сообщаемой инфракрасным нагревателем, а также длина инфракрасного нагревателя 14 - все эти факторы будут вносить вклад в степень образования поперечных связей в покрытии 6 из сшитого полиолефина. Все эти параметры можно легко и просто регулировать для получения необходимых характеристик покрытия на трубе. Подобно случаю с кольцеобразной экструзионной фильерой приведенного выше примера, устройство может содержать вторую экструзионную фильеру, и/или устройство для нанесения ленты/нити (не показано), и/или устройство для напыления, вместо любого из экструдеров или вместо обоих.

Также очевидно, что в способе с вращающейся трубой, описанном на Фиг. 3, можно также использовать дополнительные элементы, подобные изображенным на Фиг. 2 (устройство для предварительного нагрева, устройство для нанесения порошкового покрытия и т.д.).

На Фиг. 4 изображена схема устройства для осуществления еще одного примера воплощения данного способа. Пример воплощения, изображенный на Фиг. 4, предназначен для конкретного применения при нанесении покрытия на трубу, уже находящуюся в полевых условиях; или в случае, когда труба имеет длину, при которой ее невозможно перемещать, как это описано в способах на Фиг. 1-3. В данном способе труба остается неподвижной. Рядом с трубой и по существу параллельно ей помещена направляющая 28. На направляющей 28 помещены каретки (каретка 30 предварительного нагревателя, каретка 32 экструдера, каретка 34 ИК-нагревателя и охлаждающая каретка 36). Каждая из кареток (30, 32, 34, 36) включает ролики 25, которые позволяют перемещать каретки (30, 32, 34, 36) по направляющей 28. Таким образом, каретки 30, 32, 34 и 36 можно перемещать вдоль длины трубы 2 и в целом параллельно ей. Каретка 30 представляет собой каретку предварительного нагревателя, которая включает предварительный нагреватель 27. Предварительный нагреватель 27 закреплен на кронштейне 29 и имеет две конфигурации: открытую конфигурацию и (как показано на чертеже) закрытую конфигурацию. Кронштейн 29 можно поворачивать на шарнире и регулировать. Таким образом, если каретка 30 предварительного нагревателя находится на направляющей 28, предварительный нагреватель можно расположить таким образом, чтобы он окружал трубу 2 и перемещался вдоль трубы 2 при движении каретки 30 по направляющей 28. Подобным образом, каретка 32 экструдера включает кольцеобразную экструзионную фильеру 8, которая может быть выполнена с возможностью окружать трубу 2, и через которую экструдируют на поверхность трубы 2 поток расплавленного несшитого полиолефина для образования покрытия 4 из несшитого полиолефина. Каретка 32 экструдера также включает экструдер 13, в который помещен для пластикации несшитый полиолефин. Горячий, расплавленный несшитый полиолефин вытесняют из экструдера 13 через кольцеобразную фильеру 8 посредством трубопровода 15. Подобным образом, каретка 34 ИК-нагревателя содержит ИК-нагреватель 14, закрепленный на каркасе 16, который является регулируемым. ИК-нагреватель 14 имеет две конфигурации: открытую конфигурацию и (как изображено на чертеже) закрытую конфигурацию. Каркас 16 можно поворачивать на шарнире и регулировать. Таким образом, если каретка 34 ИК-нагревателя находится на направляющей 28, ИК-нагреватель 14 может быть установлен так, чтобы он окружал трубу 2 и перемещался вдоль трубы 2 при движении каретки 34 по направляющей 28. Наконец, Фиг. 4 схематично изображает охлаждающую каретку 36, которая включает устройство 18 для распределения воды, присоединенное к кронштейну 20. Устройство 18 для распределения воды распределяет холодную воду 19 на трубу 2, быстро охлаждая покрытие 6 из сшитого полиолефина. Также показан вход 22 для воды. Как очевидно, при необходимости также можно применять каретку устройства для нанесения ленты (не показана) для нанесения на трубу композитной ленты или совокупности композитных нитей. Обычно каретка устройства для нанесения ленты может перемещаться вблизи направляющей 28 между кареткой 32 экструдера и кареткой 34 ИК-нагревателя. В некоторых применениях каретка устройства для нанесения ленты (не показана) может быть выполнена с возможностью перемещения по направляющей 28 между двумя каретками 32 экструдера.

Как может быть понятно для специалиста, устройство, изображенное на Фиг. 4, можно применять в полевых условиях на уже установленной трубе. Его также можно применять на трубах с длиной нестандартного размера, например, для нанесения покрытия на небольшие участки труб, которые невозможно установить на сборку конвейера по Фиг. 1-3, или для нанесения покрытия на изогнутые трубы или трубы нестандартной формы. Как очевидно, хотя показано, что предварительный нагреватель 27, инфракрасный нагреватель 14 и экструзионная фильера 8 могут иметь две конфигурации для размещения их на трубу, этот пример воплощения является необязательным; можно изготовить более простое устройство, в котором эти компоненты имеют только одну конфигурацию (закрытую, как показано на чертеже) и размещены на трубе путем продевания конца трубы через них.

Как может быть понятно для специалиста, применение отдельных кареток, как показано на Фиг. 4, придает данному способу большую гибкость. Например, в применениях, в которых желательно наносить покрытие из наплавляемой эпоксидной смолы, между кареткой 30 предварительного нагревателя и кареткой 32 экструдера можно поместить каретку для нанесения порошка (не показана), выполненную с возможностью напыления покрытия из наплавляемой эпоксидной смолы. Каретка для нанесения ленты (не показана) может обеспечить композитный армирующий слой. Альтернативно, на одной каретке можно объединить несколько процессов - например, одна каретка может содержать как экструзионный компонент, так и компонент инфракрасного нагревателя.

Фиг. 5 изображает схему устройства, обеспечивающего еще один пример воплощения данного способа. Металлическую трубу 2 перемещают в направлении 1 вдоль обычной сборки конвейера, включающей каркас 26 конвейера и транспортирующие ролики 24. В данном конкретном воплощении металлическую трубу перемещают как в продольном направлении, так и с поворотом, то есть труба вращается по мере того, как она перемещается вдоль конвейерного устройства. Трубу 2 перемещают через предварительный нагреватель 27, который предварительно нагревает трубу до необходимой температуры. Затем трубу 2 перемещают через устройство 7 для нанесения порошкового покрытия, которое в свою очередь соединено с источником порошкообразной наплавляемой эпоксидной смолы 5 (или, как это обсуждали ранее, эпоксидной смолы для низкотемпературного нанесения (LAT)). Устройство 7 для нанесения порошкового покрытия наносит порошкообразную наплавляемую эпоксидную смолу на горячую трубу 2 с образованием поверхности трубы с нанесенным наплавляемым эпоксидным покрытием или наплавляемого эпоксидного покрытия 3. Затем трубу 2 перемещают через устройство 42 для нанесения покрытия распылением, которое, в свою очередь, соединено с источником адгезива 44. Устройство 42 для нанесения покрытия распылением наносит/экструдирует адгезив на горячую трубу 2 с получением покрытой адгезивом поверхности трубы или адгезионного покрытия 46. Затем трубу 2 перемещают через плоскую экструзионную фильеру 38, через которую на поверхность трубы 2 экструдируют поток расплавленного несшитого полиолефина 12. Так как труба вращается, поток расплавленного несшитого полиолефина 12 образует покрытие 4 из несшитого полиолефина на всей поверхности трубы 2. Затем трубу 2 перемещают через инфракрасный нагреватель 14, закрепленный на каркасе 16 инфракрасного нагревателя и окружающий трубу 2. Инфракрасный нагреватель 14 в течение 5-25 секунд подает инфракрасную энергию на покрытие 4 из несшитого полиолефина, сшивая его с получением покрытия 6 из сшитого полиолефина. Затем трубу 2, имеющую покрытие 6 из сшитого полиолефина, перемещают через устройство 18 для распределения воды, которое распределяет холодную воду 19 на трубу 2, быстро охлаждая покрытие 6 из сшитого полиолефина. Очевидно, что скорость перемещения и вращения трубы 2, расход/ скорость подачи несшитого полиолефина 12 через фильеру 38, а также ширина отверстия фильеры 38, будут вносить вклад в толщину покрытия 4 из несшитого полиолефина. Кроме того, скорость перемещения и вращения трубы 2, количество, длина волны и близость энергии, сообщаемой инфракрасным нагревателем 14, а также длина инфракрасного нагревателя 14 - все эти факторы будут вносить вклад в степень образования поперечных связей в покрытии 6 из сшитого полиолефина. Также очевидно, что и скорость перемещения и вращения трубы 2, и скорость, с которой НЭП напыляют на трубу посредством устройства 7 для нанесения порошкового покрытия, будут вносить вклад в толщину наплавляемого эпоксидного покрытия 3. Очевидно также, что скорость поступательного и вращательного движения трубы 2, а также скорость, с которой адгезив напыляют на трубу с помощью устройства 42 для нанесения покрытия напылением, будут вносить вклад в толщину адгезионного покрытия 46. Все эти параметры можно легко и просто регулировать для получения желаемых характеристик покрытия на трубе. В некоторых примерах воплощения (не показаны) обеспечен дозатор ленты, который наносит на трубу композитную ленту после экструзии полиолефина на поверхность трубы, но обычно перед подачей инфракрасного тепла. Если обеспечен дозатор ленты, то после того, как нанесена лента, второй экструдер может нанести второй слой полиолефина. Сама по себе лента может представлять собой арамид, стекловолокно, углеволокно или любой другой известный армирующий композит в виде волокна или сетки. В некоторых примерах воплощения (не показаны) обеспечено устройство для нанесения напылением для нанесения несшитого полиолефина либо в комбинации с экструдером и экструзионной фильерой, либо вместо них.

Пример 1: Изготовление ряда составов из сшиваемых полиолефинов для применения при получении полиолефинового покрытия на трубе

Две или, в некоторых примерах воплощения, три состава «маточных смесей», описанных выше, можно смешать in situ с полиэтиленом из местных источников и, при необходимости с усилителем адгезии, с получением смешанного состава покрытия. Затем эту смесь можно экструдировать на трубу.

(i) Изготовление маточной смеси А

(а) Полиэтилен

Три состава «маточных смесей»: «МВА1», «МВА2» и «МВА3», соответственно, были приготовлены следующим образом.

Установка для компаундирования (конкретно, пластикатор или одношнековый компаундер с весовыми дозаторами, хотя можно также применять и экструдер с двумя шнеками) работала таким образом, что твердые гранулы полиэтилена, черного концентрата и привитого полиэтилена подавали в весовой дозатор в начале барабана. Примерно на половине пути прохождения барабана в направлении потока к гранулятору использовали второй весовой дозатор для подачи примерно половины хлопьев эпоксидной смолы. Третий и четвертый весовые дозаторы, расположенные примерно от 2/3 до 3/4 пути ниже по потоку, использовали для подачи остальных хлопьев эпоксидной смолы и порошка усилителя адгезии с наполнителем. Весовые дозаторы представляли собой дозаторы Brabender'a с двойным шнеком и низким усилием сдвига для подачи порошков и хлопьев, а с одним шнеком - для подачи гранул, соответственно.

Перечень компонентов и их количеств, применяемых для приготовления составов, приведен в Таблице 1 ниже. Было приготовлено по 227 кг (500 фунтов) каждого состава маточной смеси А.

Общий объем состава составляли из насыпной твердой эпоксидной смолы, к которой добавляли присадку, обеспечивающую совместимость, в форме привитого полиэтилена.

При выходе из барабана компаундера компаундированную смесь гранулировали и охлаждали в грануляторе с подводной резкой. После охлаждения гранулы сушили примерно при 75°С в течение примерно 3 часов и хранили в воздухонепроницаемых контейнерах.

(b) Полипропилен

Три состава маточной смеси «А», «МВА 4», «МВА 5» и «МВА 6», соответственно, приготовили аналогично составам маточной смеси А, описанным выше, полученным с полиэтиленом, но применяя полипропилен в качестве полиолефина. Следует отметить, что, поскольку вместо полиэтилена применялми полипропилен, можно было использовать более высокие температура плавления (относительно температур плавления, необходимых для вышеприведенного случая (а)).