Излучатель для быстрого нагревания поверхностей объектов (варианты), устройство и установка для нанесения порошкового покрытия на объекты и способ нанесения порошковых покрытий на деревянные элементы или элементы на основе древесно-волокнистых плит средне - RU2403988C2

Код документа: RU2403988C2

Чертежи

Описание

Область техники

Данное изобретение касается излучателя согласно ограничительной части пункта 1 формулы изобретения, устройства для нанесения порошкового покрытия согласно ограничительной части пункта 13 формулы изобретения, установки для нанесения порошкового покрытия согласно ограничительной части пункта 23 формулы изобретения, а также способа нанесения порошковых покрытий согласно ограничительной части пункта 25 формулы изобретения.

В мебельной промышленности с некоторого времени существует тенденция вместо того, чтобы лакировать древесные материалы и, в частности, материалы из древесного волокна, такие как элементы на основе древесно-волокнистых плит средней плотности (МДФ) (от англ. MDF - Medium Density Fibre), покрывать их порошком или наносить на них порошковый лак. По сравнению с процессом мокрого лакирования нанесение порошкового покрытия или порошкового лака дает то преимущество, что при нем можно обходиться без таких операций, как нанесение грунтовок, слоев наполнителей и т.д., а также без соответствующих промежуточных операций, как, например, шлифование и т.п., и, кроме того, поверхность получается весьма привлекательной, гладкой и пригодной для создания многих дополнительных эффектов.

Однако при нанесении порошковых покрытий для расплавления и отверждения или вулканизации порошка требуются высокие температуры. Как правило, должны достигаться температуры более чем от 120°С до 200°С. Но эти температуры слишком высоки для таких чувствительных к температурным воздействиям субстратов, как древесные материалы или материалы на основе древесных волокон (МДФ-плиты), поскольку они приводят к испарению находящейся в древесине влаги и поэтому могут вызывать образование трещин.

По этой причине уже предпринимались попытки достигать расплавления, отверждения или вулканизации порошков, нанесенных на МДФ-плиты или надревесину, при помощи источников излучения и соответствующих операций обработки в печи.

Однако выяснилось, что при этом либо температурная нагрузка оказывалась слишком высокой для чувствительного к температурному воздействию субстрата, либо не удавалось достигать достаточно однородного покрытия в проблемных зонах, например по краям.

Раскрытие изобретения

Техническая задача

Поэтому задачей данного изобретения является создание устройств или способа, с помощью которого возможно нанесение полного гомогенного слоя порошка на чувствительные к температурным воздействиям субстраты, как, в особенности, МДФ-плиты или прочие древесные материалы, причем целью является, в частности, упрощение и повышение эффективности технологического процесса, а также простота в изготовлении устройств.

Техническое решение

Эта задача решена с помощью излучателя с признаками пунктов 1 или 4 формулы изобретения, устройства с признаками пункта 13 формулы изобретения, установки для нанесения порошкового покрытия с признаками пункта 23 формулы изобретения, а также способа с признаками пункта 25 формулы изобретения. Предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения.

Изобретение исходит из понимания того факта, что при порошковой лакировке или нанесении порошкового покрытия на чувствительные к температурным воздействиям субстраты, как, например, древесные материалы или, в частности, МДФ-плиты, должен обеспечиваться быстрый разогрев поверхности, причем во всех ее областях, при этом температура в толще субстрата не может подниматься выше критического значения. Кроме того, время должно быть достаточно долгим для отверждения или вулканизации порошка. Чтобы удовлетворять этим требованиям, по первому аспекту изобретения представлен излучатель с источниками излучения энергии, в частности теплового излучения, предпочтительно коротковолнового инфракрасного (ИК) или ультрафиолетового (УФ) излучения, в котором источники излучения энергии расположены на носителе и выполнены с возможностью перемещения вместе с этим носителем либо совместно, и/или расположены по в форме кольца или по кругу. Эти меры позволяют подвергать перемещаемый перед излучателем объект, на который наносится порошок, излучению с равномерной мощностью, не доводя его при этом до перегрева.

В варианте осуществления излучателей или носителя, выполненных с возможностью перемещения, это достигается, в частности, в результате того, что движение выполняется таким образом, что несущая основа вместе с излучателями или сами излучатели совершают возвратно-поступательное движение, более конкретно, либо линейно, либо в форме вращения или колебания, параллельно направлению перемещения объекта, так, что воздействие излучения в любой точке оказывается очень ограниченным по времени, при этом, однако, оно охватывает всю площадь покрываемого объекта/субстрата.

В качестве альтернативного варианта или в сочетании с этим вариантом излучатели могут быть расположены в форме кольца или по кругу, поскольку эта конфигурация также обеспечивает для перемещаемых перед излучателями субстратов разнообразной формы, но особенно для субстратов в форме плит, равномерное, в частности повторяемое, но не слишком длительное воздействие излучения.

Излучатели расположены предпочтительно таким образом, что они по меньшей мере в одном направлении выходят за границы субстрата, чтобы их излучение достигало всех поверхностей субстрата.

С этой целью излучатели, предпочтительно расположенные также на носителе, расположены с возможностью регулировки таким образом, чтобы основное направление их излучения можно было ориентировать на облучаемый объект. Это было достигнуто посредством элементов устройства, которые располагают на несущей основе, имеющей, например, форму кольца, панели или диска, с возможностью поворота, и, более конкретно, вокруг оси, лежащей в плоскости несущей основы, так, чтобы укрепленные на монтажных элементах излучающие элементы можно было поворачивать относительно плоскости несущей основы, а основное направление излучения этих излучающих элементов не совпадало с перпендикуляром к плоскости несущей основы.

Во всех других отношениях, однако, ясно, что дополнительно к возможности отклонения излучателей от плоскости несущей основы с целью приспосабливания к геометрии покрываемого субстрата согласно изобретению обеспечивается и подвижность носителя или излучателей параллельно направлению перемещения покрываемых субстратов или объектов в плоскости, в которой по существу расположен излучатель или излучатели, либо параллельно этой плоскости.

Коротковолновые или средневолновые инфракрасные излучающие элементы, которые предпочтительно могут использоваться, могут быть выполнены, в частности, как линейные излучающие элементы в установке, имеющей форму сегмента, или как кольцеобразные или круглые излучающие элементы. Соответственно в излучателе может предусматриваться и только один излучающий элемент, для одностороннего облучения, либо два или больше излучающих элемента при одностороннем и двустороннем облучении. Предпочтительным является одновременное двустороннее облучение, при котором две несущие основы с расположенным на каждой из них излучающим элементом или элементами находятся напротив друг друга и между ними образован проход для прохождения покрываемого объекта.

Предпочтительно расстояние между двумя находящимися напротив друг друга несущими основами с расположенными на них излучающими элементами также является изменяемым, чтобы таким образом иметь возможность регулировать мощность излучения, приходящегося на поверхность, путем изменения расстояния.

Наряду с уже упомянутыми инфракрасными излучающими элементами в излучателе возможно применение всевозможных других излучающих энергию элементов, в частности также ультрафиолетовых излучающих элементов.

Устройство согласно изобретению для нанесения порошкового покрытия на материалы, чувствительные к температурным воздействиям, с описанным выше излучателем в соответствии со следующим своим аспектом содержит установку для нанесения порошкового покрытия, расположенную перед излучателем, и расположенную после излучателя установку для отверждения или вулканизации порошка - предпочтительно печь и, в частности, печь с принудительной циркуляцией воздуха. В зоне для отверждения или вулканизации возможно, в частности, также применение излучателя согласно изобретению, в особенности для лаков, отверждающихся при ультрафиолетовом излучении. В этом случае соответствующая установка содержит, например, один или несколько излучателей с инфракрасными излучающими элементами между установкой для нанесения порошкового покрытия и установкой для отверждения или вулканизации и один или несколько излучателей с ультрафиолетовыми излучающими элементами в установке для отверждения или вулканизации либо после нее. Возможна также комбинация излучающих элементов различных энергетических типов.

Установка для нанесения порошкового покрытия, в которой покрывающий порошок осаждается на субстрате предпочтительно путем электростатического распыления, имеет согласно изобретению так называемые отклоняющие элементы, которые служат для того, чтобы отводить заряды и сглаживать линии поля на покрываемом объекте, так, чтобы на краях объекта, где, как правило, концентрируются линии поля, не происходило скопление покрывающего порошка.

Отклоняющие элементы предпочтительно расположены таким образом, что при нанесении порошка объект располагается между ними и расположенным напротив них распылительным устройством, так что, если смотреть со стороны распылительного устройства или устройства нанесения порошка, отклоняющий элемент находится за покрываемым объектом.

Отклоняющие элементы выполнены предпочтительно в форме перфорированных металлических листов, вертикальных жалюзи, предохранительных щитков или решетчатых конструкций.

Так как порошок скапливается на отклоняющих элементах, в предпочтительном случае предусмотрено устройство, с помощью которого отклоняющие элементы легко очищаются, например путем стряхивания порошка.

Подвешивание или складирование покрываемых субстратов в установке для нанесения порошкового покрытия производится при помощи фиксирующих элементов, в частности крючков, которые выполнены, с одной стороны, электропроводными для отвода заряда, но с другой стороны, на участках, на которых они не контактируют непосредственно с субстратами, изолированы во избежание концентраций силовых линий поля и скоплений порошка.

Установка для отверждения и вулканизации порошка, предусмотренная согласно изобретению в устройства для нанесения порошкового покрытия на чувствительные к температурным воздействиям субстраты, предпочтительно примыкает непосредственно к излучателю, чтобы избежать потери тепла в период между расплавлением порошка и последующей температурной обработкой при отверждении и вулканизации. Предпочтительно излучатель также интегрируется во входную область установки для отверждения или вулканизации.

По предпочтительному варианту осуществления данного изобретения установка отверждения и вулканизации представляет собой печь с принудительной циркуляцией воздуха, в которой поток воздуха может направляться или сверху вниз, или снизу вверх, или как снизу вверх, так и сверху вниз, с отводом воздуха по сторонам и/или с переменным местом направления воздуха снизу вверх.

Так как плавление порошка в излучателе придает достаточную адгезию расплавленному порошку на субстрате, печь с принудительной циркуляцией воздуха может работать с высокой скоростью подачи воздуха в пределах от 1 до 5 м/с, предпочтительно примерно от 2 до 4 м/с, так что образуется обширная область с постоянной температурой, в частности над всей поверхностью покрываемого субстрата.

Печь предпочтительно разделена на несколько отделов, в которых устанавливаются различные температуры, так что для покрываемого субстрата при его прохождении через печь с принудительной циркуляцией воздуха существует температурный профиль. Этим гарантируется, что необходимая для отверждения и вулканизации температура на поверхности может поддерживаться достаточно высокой, в то время как температура в толще материала остается ниже критического значения.

Количество отделов может быть любым, при этом было доказано, что от 3 до 5 отделов является достаточным.

Для регулирования температуры в печи с принудительной циркуляцией воздуха или в других высокотемпературных установках для отверждения и вулканизации порошка предусматриваются датчики для измерения температуры поверхности, в частности инфракрасные датчики, при помощи которых, исходя из измеренных значений температуры, блок управления регулирует температуру до желаемых значений.

В качестве альтернативы печи с принудительной циркуляцией воздуха или другим установкам для отверждения или вулканизации либо в сочетании с ними, в качестве установки для дополнительного отверждения, на этом участке технологической цепи также может применяться излучатель согласно изобретению, например, для последующего отверждения лаков с ультрафиолетовым отверждением при помощи ультрафиолетовых излучающих элементов.

Прежде чем наносить порошок на покрываемый субстрат, для чего наряду с упомянутым ранее электростатическим распылением могут применяться также другие известные способы, полезно подвергнуть материал соответствующей предварительной обработке. Для этого в установке согласно изобретению для нанесения порошковых покрытий на чувствительные к температурным воздействиям материалы, такие как МДФ-плиты, предусмотрены соответствующие технологические установки.

Сначала предусматривается климатическая камера, в которой покрываемые субстраты содержатся до тех пор, пока не начинается их обработка. Причина этого в том, что древесные материалы и, в частности, МДФ-плиты должны иметь определенную влажность, которая не должна превышаться, но, что важно, не должна быть и ниже требуемой и значения которой находятся в пределах от большего или равного 5, предпочтительно выше 8, в частности от 5 до 15 массовых процентов. Минимум допускаемой влажности необходим, чтобы гарантировать достаточную проводимость (сопротивление R, равное примерно 10 Ом), причем, с другой стороны, предотвращая слишком высокую влажность, можно противодействовать образованию трещин.

Далее, чтобы достичь гладкой поверхности, предпочтительно шлифовать древесину или материалы на основе МДФ в начале обработки.

Затем может быть предусмотрена установка обработки пламенем, в которой поверхность обрабатывается для того, чтобы удалить выступающие древесные волокна и при помощи воздействия пламени уплотнить поверхностный слой.

С этой целью в качестве альтернативы или дополнения предусматривается также устройство для плазменной обработки.

Кроме того, оказывается выгодным обрабатывать МДФ-плиты или древесные материалы грунтовкой, в частности биологически разлагаемой грунтовкой, которая представляет собой воздухо- или паронепроницаемый барьер для содержащейся в материале влаги и, сверх того, закрывает поры в поверхности детали.

Предпочтительно грунтовку наносят путем распыления с применением водяного пара, как это описано в немецкой заявке на патент DE 10 2004 012 889, которая в полном объеме включена в данную заявку.

Распыление с применением водяного пара позволяет нанести очень гладко особенно растворимую в воде грунтовку с очень хорошим качеством поверхности, причем дополнительное преимущество состоит в том, что грунтовка очень быстро сохнет и сразу может подвергаться дальнейшей обработке, так что возможно осуществление непрерывной работы установки для нанесения покрытий на материалы, чувствительные к температурным воздействиям.

Краткое описание чертежей

Дальнейшие преимущества, характеристики и признаки изобретения видны из приведенного ниже подробного описания примера осуществления изобретения. При этом на прилагаемых чертежах в чисто схематичном виде показаны:

фиг.1 - установка согласно изобретению для нанесения порошкового покрытия на МДФ-плиты;

фиг.2а, 2b - вид сбоку и поперечный разрез излучателя согласно изобретению, который применяется в установке согласно фиг.1;

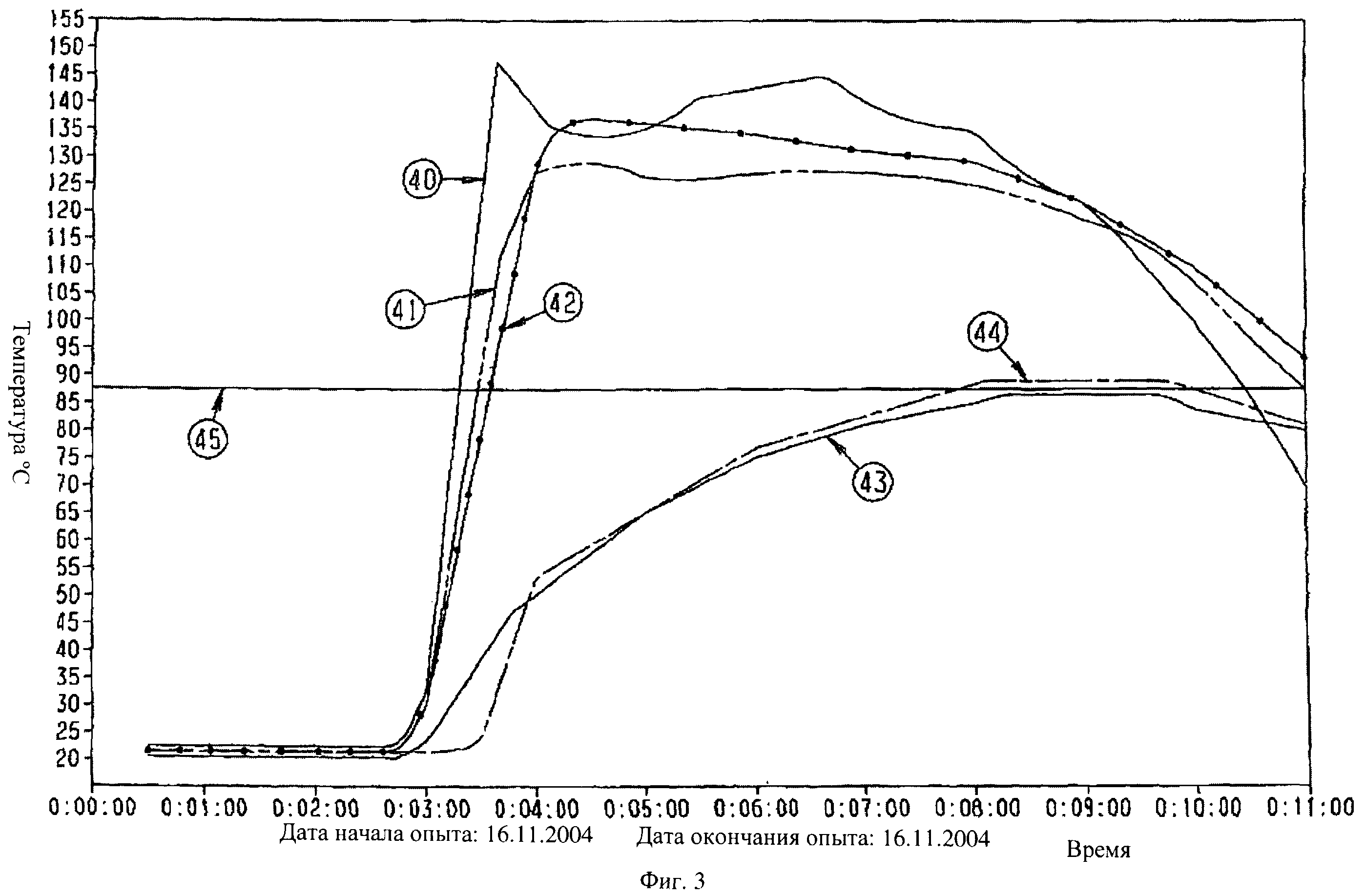

фиг.3 - температурно-временная диаграмма для МДФ-плиты, обрабатываемой в установке согласно фиг.1, во время облучения излучателем и во время прохождения через печь с принудительной циркуляцией воздуха.

Лучший вариант осуществления изобретения

На фиг.1а) схематично показана конструкция установки согласно изобретению для нанесения порошкового покрытия на МДФ-плиты 8, как используется в мебельной промышленности.

В показанном примере осуществления изобретения система имеет в общей сложности шесть технологических установок 1-6, через которые МДФ-плита 8 проходит при помощи транспортного устройства 7. В показанном примере осуществления изобретения транспортное устройство 7 выполнено в виде рельсового устройства, содержащего монтажные панели 10, на которые навешивается МДФ-плита 8.

В первой технологической установке 1 поверхности МДФ-плиты 8 обрабатывают шлифовальным аппаратом 9 таким образом, что образуется гладкая чистая поверхность.

Затем поверхность МДФ-плиты в технологической установке 2 подвергают обработке пламенем при помощи газовой горелки 38, изображенной схематично, чтобы можно было удалить древесные волокна, оставшиеся после процесса шлифования, и уплотнить поверхность под воздействием пламени.

В качестве альтернативы или дополнения к технологической установке 2 обработки пламенем может быть предусмотрено устройство для плазменной обработки (не показано), причем при воздействии плазмы на поверхность также происходит ее уплотнение.

В технологической установке 3 показана лакировальная установка с распылительной камерой 11 и распылительным устройством 14, при помощи которых на поверхность МДФ-плиты 8 наносят грунтовку посредством покрытия с применением водяного пара. Грунтовка служит для того, чтобы сделать поверхность газонепроницаемой и заполнить поры в поверхности МДФ-плиты 8, как это описано в патентной заявке Патрика Оливера Отта (Patrick Oliver Ott) относительно способа предварительной обработки поверхностей заготовок из древесины и/или композиционных материалов на основе древесного волокна с целью последующего нанесения порошковых или пленочных покрытий.

Предпочтительно используется растворимая в воде грунтовка, которая может быть грунтовкой, имеющейся в продаже, так как, если ее используют в способе с применением водяного пара, как описано в патентной заявке DE 10 2004 012 889, она дает в результате особенно гладкий и непроницаемый поверхностный слой. С этой целью дополнительно к устройству 13 для подачи лака в лакировальной установке технологической установки 3 предусмотрено устройство 12 для генерации водяного пара.

Кроме того, покрытие с применением водяного пара дает то преимущество, что МДФ-плита 8, обработанная грунтовкой, может быть немедленно перемещена после покрытия на другую технологическую установку в ходе непрерывного процесса, так как благодаря высокой температуре водяного пара происходит очень быстрое высушивание. В случае необходимости в устройство может быть включена промежуточная установка, не показанная здесь, чтобы предусмотреть для МДФ-плит 8 определенное время сушки.

На технологической установке 4 производят напыление порошка, причем установка 4 для нанесения порошкового покрытия имеет корпус 17, а также соответствующие устройства для электростатического нанесения порошка, такие как распылительные пистолеты 16, емкости 15 для хранения порошка, подводящие линии 20 и т.п.

Согласно изобретению в установке 4 для нанесения порошкового покрытия дополнительно к каждому распылительному средству 16 предусмотрен расположенный напротив него отклоняющий элемент 18, который заземлен через линии 19 и служит для того, чтобы отклонять лишние заряды и сглаживать форму силовых линий поля в покрываемом объекте 8, чтобы можно было избежать чрезмерного нанесения порошка на краях, на которых могут возникать зоны концентрации напряженности поля.

В показанном на фиг.1 примере осуществления изобретения в установке 4 для нанесения порошкового покрытия для каждой стороны МДФ-плиты 8 предусмотрено средство 16 для нанесения порошка в форме распылительного пистолета 16, причем напротив пистолетов 16 расположены отклоняющие элементы 18. Однако в показанном на фиг.1 примере осуществления изобретения виден лишь один отклоняющий элемент 18, в то время как другой закрыт плитой МДФ 8. Второй распылительный пистолет 16 для нанесения порошка также не показан, так как он закрыт отклоняющим элементом 18. Видна только подводящая линия 20.

Далее, как видно на фиг.1, в показанном примере осуществления изобретения отклоняющий элемент 18 выполнен в форме решетчатой конструкции, в которой прутья решетки выполнены в виде плоских планок глубиной в несколько сантиметров (от 4 до 6 см) и толщиной примерно от 0,5 до 1 см. Наряду с этой формой выполнения отклоняющего элемента 18 возможны другие формы выполнения, как, например, вертикальные жалюзи, перфорированные металлические листы, металлические листы с разрезами и т.п. Так как со временем на отклоняющих элементах 18 откладывается определенное количество порошка, предпочтительно предусматривается устройство, позволяющее время от времени очищать отклоняющий элемент 18, например, путем встряхивания и т.п.

МДФ-плита 8 с нанесенным на нее порошком при помощи транспортного устройства 7 перемещается на технологическую установку 5, в которой предусмотрен излучатель 21 согласно изобретению с коротковолновыми инфракрасными излучающими элементами, чтобы путем очень быстрого и кратковременного нагревания расплавить порошок, находящийся на поверхности МДФ-плиты 8.

Излучатель 21 представлен в увеличенном виде на фиг.2а и 2b, причем здесь показана лишь часть излучателя без привода 22 (см. фиг.1).

Как показано на фиг.2а и 2b, в излучателе 21 имеется поворотная крестовина 29, являющаяся несущей основой для инфракрасных ламп 35. Поворотная крестовина 29 укреплена с возможностью вращения или поворота относительно оси 39, находящейся в центре поворотной крестовины 29, как поясняют стрелки 32.

На поворотной крестовине 29 предусмотрено кольцо 46, выполненное в виде многоугольника. Кольцо-многоугольник 46 в показанном примере осуществления изобретения имеет десять прямолинейных участков, на которых расположены инфракрасные лампы 35.

Как видно, в частности, на фиг.2b, на кольце-многоугольнике 46 или на его отдельных прямолинейных участках предусмотрены монтажные панели 33, которые расположены на осях вращения 47 под углом к кольцу-многоугольнику 46 или к поворотной крестовине 29, более точно, не в плоскости, определяемой поворотной крестовиной 29 или кольцом-многоугольником 46.

Таким образом, монтажные панели 33 образуют острый угол с нормалью к плоскости поворотной крестовины 29 или кольца-многоугольника 46, проходящей перпендикулярно к плоскости транспортировки, которая задается МДФ-плитой 8 или определяется направлением 36 транспортировки и перпендикуляром 37 к нему.

Как показывает двойная стрелка 34, монтажные панели 33 расположены с возможностью поворота вокруг оси вращения 47, так что угол наклона и направление излучения инфракрасных ламп, установленных на монтажных панелях 33, можно регулировать.

Как также отчетливо видно на фиг.2b, кольцо-многоугольник 46 с расположенными на нем инфракрасными лампами 35 в вертикальном направлении выходит за границы обрабатываемых МДФ-плит, так что наклонное положение инфракрасных ламп на монтажных панелях 33 позволяет облучать инфракрасными лампами верхнюю сторону и нижнюю сторону подвешенных МДФ-плит 8.

Кроме того, поскольку носитель 29, 46, 47 выполнен с возможностью вращения или поворота при возвратно-поступательном поворотном движении крестовины 29 вокруг оси 39, создается возможность обеспечивать равномерное облучение объекта 8, проходящего мимо излучателя 21, достигается равномерное нанесение порошкового покрытия на всех участках МДФ-плиты 8, в частности также на верхней, на нижней и на торцевых сторонах МДФ-плиты 8. Благодаря движению носителя или излучателей 35 предотвращается отрицательное влияние промежутков, имеющихся между излучателями. Расположение излучателей в виде многоугольника либо расположение в форме круга или кольца дает простую возможность равномерно облучать объекты разной формы и, в частности, плиты.

Далее, на фиг.2а и 2b более подробно изображено транспортное устройство, причем монтажные панели 10 расположены на передвижных салазках 30, которые перемещаются по системе 31 рельсов, выполненных из закрытого полого профиля. Монтажные панели в области контакта с МДФ-плитами выполнены проводящими, в прочих частях - изолированными, чтобы обеспечивать отвод зарядов и избегать концентраций силовых линий поля.

После прохождения излучателя с коротковолновыми инфракрасными излучателями обработанная таким образом МДФ-плита 8 поступает непосредственно в печь 6 с принудительной циркуляцией воздуха, которая является шестой технологической установкой (см. фиг.1), где в нескольких зонах - например, в трех зонах, - разогретый соответствующим образом воздух проводится через входные отверстия 24 (см. стрелку 27), например снизу вверх ко всасывающим устройствам 25.

Так как в результате предшествующей обработки в излучателе 21 порошок прочно прилип к поверхности МДФ-плиты 8, скорость циркуляции воздуха может быть установлена очень высокой, например в пределах от 1 до 5 м/с, предпочтительно 2 м/с, так что на большом отрезке пути может задаваться постоянный профиль температуры.

Для регулирования температуры в корпусе 23 печи 6 с принудительной циркуляцией воздуха применяются инфракрасные датчики 26, которые измеряют температуру поверхности МДФ-плиты 8 и тем самым управляют регулированием температуры печи 6 с принудительной циркуляцией воздуха.

Благодаря тому, что в печи 6 с принудительной циркуляцией воздуха вдоль направления 28 транспортировки предусматриваются разные температурные зоны, можно поддерживать температуру поверхности постоянной, с высокими значениями, для быстрой вулканизации и отверждения порошка, причем одновременно температура в толще материала МДФ-плиты 8 поддерживается на уровне ниже критической температуры.

Это изображено на диаграмме фиг.3, где представлено изменение температуры во времени. При этом горизонтальная линия 45 показывает, например, желательную максимальную температуру в толще материала для МДФ-плиты 8. Следующие кривые отображают температуру окружающего воздуха вблизи МДФ-плиты (кривая 40), температуры поверхности МДФ-плиты (кривые 41 и 42), а также температуры в толще материала МДФ-плиты (кривые 43 и 44) во время прохождения излучателя 21 и печи 6 с принудительной циркуляцией воздуха.

Как видно из диаграммы, при помощи излучателя 21 и нагрева коротковолновыми инфракрасными излучателями 35 достигается очень быстрое нагревание поверхности и налипшего на нее порошка, в то время как температура в толще материала МДФ-плиты 8 поднимается намного более медленно. При этом уже после кратковременного облучения от нескольких секунд до одной или двух минут окружающая температура вблизи плиты может достичь значений от 145°С до 160°С. Температура поверхности плиты в показанном примере осуществления изобретения достигает значений от 130°С до 140°С.

Непосредственно после облучения или, - если устройство для облучения интегрировано в печь с принудительной циркуляцией воздуха у входа в нее, - сразу после него благодаря горячему обдуву температура поверхности МДФ-плиты 8 поддерживается почти постоянной, в то время как температура в толще материала продолжает медленно подниматься (графики 43 и 44). Чтобы избежать подъема температуры в толще материала выше максимальной температуры, показываемой графиком 45, при дальнейшем прохождении МДФ-плиты 8 через печь 6 с принудительной циркуляцией воздуха температура в ее задних зонах ступенчато понижается - так, чтобы температура поверхности поддерживалась максимально возможной для быстрого отверждения и вулканизации порошка, в то время как температура в толще материала не поднималась выше критической.

В результате осуществления способа согласно изобретению, как это показано в примере осуществления изобретения, достигается очень равномерное нанесение порошкового покрытия на МДФ-плиты, без повреждения МДФ-плит. Это относится не только к материалам на основе древесного волокна, таким как МДФ-плиты, взятые здесь в качестве примера, а в самом общем виде к субстратам, чувствительным к температурным воздействиям, в частности к древесным материалам в целом.

В отношении этих субстратов нужно лишь обращать внимание на то, чтобы соблюдалось условие минимально допустимой проводимости для выполнения электростатической загрузки порошка. Для этого МДФ-плиты должны предпочтительно иметь остаточную влажность не менее 5%, в частности больше 8%, предпочтительно до 15 массовых процентов, что достигается, например, хранением в климатических камерах и т.п. Сопротивление при этом составляет значения примерно от 100 м. Кроме того, оказалась предпочтительным, чтобы МДФ-плиты имели плотность примерно 800 кг/м3+/-20 кг/м3.

Для других материалов проводимость может достигаться, например, посредством соответствующих добавок или посредством покрытия проводящими грунтовками.

Вместо описанных в примере осуществления изобретения коротковолновых инфракрасных излучателей возможно также применение других энергетических устройств или устройств теплового излучения, в частности средневолновых инфракрасных излучателей и т.п. То же самое относится к печи, установленной после излучателя, в качестве которой наряду с предпочтительно применяемой печью с принудительной циркуляцией воздуха могут использоваться также другие печи, дающие такие же результаты. В качестве альтернативы или дополнения здесь также возможны другие виды отверждения или вулканизации, как, например, отверждение под действием ультрафиолетового облучения. Тогда для него опять-таки могут предпочтительно применяться излучатели согласно изобретению.

Далее, возможно также производить нанесение порошка не путем электростатического распыления, а посредством других известных методов нанесения порошка.

Устройство и способ согласно изобретению характеризуются тем, что особая геометрия излучателя 21 или соответствующий режим работы позволяет осуществить кратковременное, но достаточное и равномерное воздействие излучения на поверхность покрываемого субстрата 8 без повышения температуры в толще материала субстрата сверх критического значения.

Указанное устройство для нанесения порошкового покрытия включает шлифовальную установку 1, установку 2 обработки пламенем, лакировальную установку 3, установку 4 для нанесения порошкового покрытия, установку 5 излучателя, установку 6 отверждения/вулканизации и/или установку дополнительного отверждения, которые предпочтительно проходятся в непрерывном режиме. При этом излучатель 21 характеризуется тем, что излучающие элементы в нем расположены в форме кольца или по кругу с возможностью перемещения, в то время как для установки 4 для нанесения порошкового покрытия предусмотрены отклоняющие элементы, которые служат для сглаживания электрического поля на поверхности субстратов и таким образом позволяют избегать скоплений порошка на краях и т.п.

Реферат

Установка для нанесения порошкового покрытия на древесные элементы содержит излучатель (21), включающий несколько излучающих энергию элементов, которые расположены на носителе. В одном из вариантов изобретения излучающие энергию элементы определяют плоскость, параллельную направлению перемещения объектов (8). Носитель или носители и/или излучающие энергию элементы выполнены с возможностью перемещения в этой плоскости или параллельно ей. В другом варианте изобретения излучающие энергию элементы расположены на носителе в форме кольца или по кругу. Установка для нанесения порошкового покрытия может включать в себя отклоняющий элемент (18) для отвода зарядов и сглаживания формы силовых линий электрического поля на покрываемом объекте. Отклоняющий элемент расположен напротив средства (16) для нанесения порошка, а путь перемещения фиксирующего устройства и покрываемого объекта находится между отклоняющим элементом и средством для нанесения порошка. Обеспечивается упрощение и повышение эффективности технологического процесса, а также простота в изготовлении устройств. 5 н. и 32 з.п. ф-лы, 3 ил.

Комментарии