Свободные от хрома керамические составы на основе силиката - RU2673685C2

Код документа: RU2673685C2

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к новым составам на основе силиката в виде пульпы, которые свободны от хрома и подходят для получения защитных покрытий, реализующих высокое сопротивление коррозии и термостойкость и способных заменить традиционные хроматосодержащие покрытия.

Предпосылки изобретения

[0002] Алюминиево-керамические составы для покрытий на основе хрома хорошо известны и в течение десятилетий считались промышленным стандартом для формирования покрытий, которые реализуют высокое сопротивление коррозии и термостойкость. В патенте США №3248251 на имя Allen более сорока лет назад была признана и описана способность алюминиево-керамических покрытий на основе хрома реализовывать сопротивление коррозии, нагреванию и истиранию, при этом сохраняя адгезию и гибкость. Такие свойства позволяли получать алюминиево-керамические покрытия, широко используемые для различных целей. В настоящее время такие покрытия используются поставщиками основного оборудования (OEM's) в авиационной промышленности для защиты различных деталей двигателей летательных аппаратов, подвергающихся воздействию высокотемпературных и коррозионных сред. На базах Министерства обороны (DoD) также используются алюминиево-керамические покрытия как часть производства особенно важных изделий. Кроме того, автомобильная промышленность и различные другие отрасли промышленности обычно используют алюминиево-керамические покрытия в качестве эффективных защитных покрытий.

[0003] Традиционное алюминиево-керамическое покрытие обычно состоит из хромато-фосфатного связующего, которое наполнено алюминиевым металлическим порошком. После отверждения связующее формирует матрицу, в которую заделаны частицы алюминиевого порошка. Матрица придает механическую целостность покрытию, в то время как пассивированная хроматом алюминиевая пигментная сеть обеспечивает достаточную защиту от коррозии. Обдувка наполненного Al покрытия сухой дробью или стеклянными шариками уплотняет покрытие и делает его электропроводящим, гальванически активным и расходуемым (т.е. катоднозащищенным) для всех сортов стали. SermeTel W® признан в данной отрасли промышленности в качестве образца для покрытий такого типа. В зависимости от конкретного вида использования и условий обслуживания для адекватной защиты от коррозии может быть использовано только одно покрытие. В качестве альтернативы покрытие может быть использовано как часть оверлейной системы, служащей в качестве базового покрытия, герметизированного верхними покрытиями и/или герметиками. Заполняя поры и пустоты в базовом покрытии, верхнее покрытие обеспечивает дополнительную барьерную защиту, тем самым улучшая защитное действие от коррозии всей оверлейной системы, а также усиливая ее другие функциональные свойства (например, такие как гладкость, температуростойкость и т.д.).

[0004] Несмотря на широкое использование алюминиево-керамических покрытий, шестивалентный хром Cr(VI) алюминиево-керамических покрытий был признан экологически опасным материалом, требующим замены. В результате, в соответствии с последними изменениями в политике DoD, Военно-воздушных сил и различных OEM's, была запланирована его замена. Это вызвало потребность в разработке свободных от Cr, эффективных покрытий, реализующих по меньшей мере такие же свойства, как и алюминиево-керамические покрытия со связующими на основе Cr.

[0005] В ответ на признание шестивалентного хрома Cr(VI) экологически опасным материалом в качестве потенциальных покрытий для замены были исследованы различные свободные от Cr покрытия. Например, одним альтернативным рассматриваемым, свободным от Cr покрытием является алюминиево-керамический базовый слой, включающий связующее на основе фосфата. При использовании в сочетании со свободным от Cr(VI) верхним слоем покрытие приобретает прикладные свойства (например, толщина, шероховатость, гальваническая активность) и характеристики (например, коррозионная стойкость к соляному туману, стойкость к высокотемпературному термическому окислению, эрозионная стойкость, механические свойства), сравнимые с эталонными системами покрытий с базовым покрытием из SermeTel W®. Кроме того, при отдельном использовании такие базовые покрытия со связующим на основе фосфата реализуют коррозионную стойкость в течение до 500 часов при испытании на стойкость к соляному туману согласно ASTM B117. Однако при использовании в качестве базового покрытия в таких покрытиях появляется красная ржавчина в разметке и поле при более длительном испытании в течение до 1000 часов. Другой недостаток такого подхода заключается в существенном взаимодействии алюминиевых частиц с фосфатным связующим в шламе на основе воды при отсутствии разновидностей Cr(VI), оказывающих пассивирующее действие на металлический алюминий. В результате такого нежелательного взаимодействия алюминиевых частиц с фосфатным связующим пульпа для базового покрытия может сохранять единый состав, в котором все компоненты могут быть смешаны вместе в виде общей композиции без отрицательного влияния на другие компоненты композиции. Поэтому пульпа должна храниться в виде двух отдельных компонентов, т.е. алюминиевый порошок необходимо хранить отдельно от водного связующего до использования, когда связующее и Al могут быть смешаны. Однако жизнеспособность смешанной пульпы составляет всего лишь около 8 часов, по истечении которых наблюдается резкое ухудшение смеси, которое проявляется в агломерации частиц Al, приводящей к существенному увеличению размера частиц. Несмотря на то что некоторые специальные модификации алюминиево-керамических покрытий, включающих связующие на основе фосфата, способны продлить жизнеспособность до более 24 часов, пульпы должны неудобно оставаться в виде двух отдельных компонентов во избежание нежелательного взаимодействия алюминиевых частиц с фосфатным связующим.

[0006] В качестве другой альтернативы были рассмотрены алюминиево-керамические покрытия со связующими на основе силиката. Один тип свободного от Cr связующего на основе силиката в целом описан в публикации патента США №2006/0166014. Однако, как оказалось, характеристики базового покрытия зависят от толщины слоя, при этом увеличенная толщина покрытия должна составлять по меньшей мере до 2 мм для получения достаточной коррозионной стойкости.

[0007] Все еще существует потребность в улучшенных единых, свободных от Cr покрытиях, способных обеспечить улучшенные механические и функциональные свойства, включая сопротивление коррозии и термостойкость, при уменьшенной толщине покрытия.

Раскрытие изобретения

[0008] Настоящее изобретение частично относится к составу пульпы, используемой для получения покрытий со специальными свойствами. Было установлено, что выбор исходных связующих материалов и специфические комбинации связующих материалов и металлических керамических порошков влияют на морфологию и микроструктуру покрытия, приводящих к получению изделия с покрытием, которое реализует превосходные свойства, что особенно важно для авиационно-космической промышленности.

[0009] Было установлено, что использование свободного от хрома связующего на основе силиката, которое представляет собой легированный литием силикат калия в комбинации с алюминиевым порошком, обеспечивает получение керамического покрытия, реализующего улучшенные функциональные свойства, в частности сопротивление коррозии и нагреванию, сохраняя адгезию и гибкость. Слой покрытия является непрерывным, плотным и свободным от дефектов. Пульпа может содержать как порошок, так и связующее таким образом, чтобы исходный материал представлял собой единый состав, в котором все компоненты предварительно смешаны в виде одной композиции. Единый состав остается достаточно стойким для того, чтобы обеспечить длительный срок хранения.

[00010] Первый аспект относится к водному составу пульпы для получения покрытия на подложке. Состав включает водное связующее, содержащее легированный литием силикат калия в воде. Связующее характеризуется отсутствием хрома. Пульпа дополнительно включает порошок алюминия или сплава алюминия. Алюминий или порошок сплава алюминия имеют вид единого состава, при этом каждый из них содержится в заданном весовом соотношении.

[00011] Второй аспект относится к составу для покрытий для подложки. Состав для покрытий включает керамическую матрицу, которая не содержит хром. Матрица сформирована связующим из силиката калия, легированного литием, и множеством алюминиевых частиц, внедренных в матрицу. Силикат и алюминий содержатся в заданном весовом соотношении.

[00012] Первый аспект относится к способу нанесения покрытия на подложку. Способ включает нанесение водной единой пульпы, содержащей водное связующее из силиката калия, легированного литием, при этом связующее характеризуется отсутствием хрома. Алюминиевый порошок вводят в связующее в заданном соотношении. Водную единую пульпу наносят на поверхность подложки, формируя базовый слой. Базовый слой затем отверждают.

Краткое описание чертежей

[00013] Данное описание включает по меньшей мере одну фотографию, выполненную в цвете. Копии данного патента или патентной публикации с цветной фотографией (цветными фотографиями) будут высланы Ведомством после запроса и необходимой оплаты.

[00014] Цели и преимущества настоящего изобретения станут более понятными из следующего подробного описания предпочтительных вариантов его воплощения в связи с прилагаемыми фигурами, на которых одинаковые цифры везде означают одинаковые признаки и на которых:

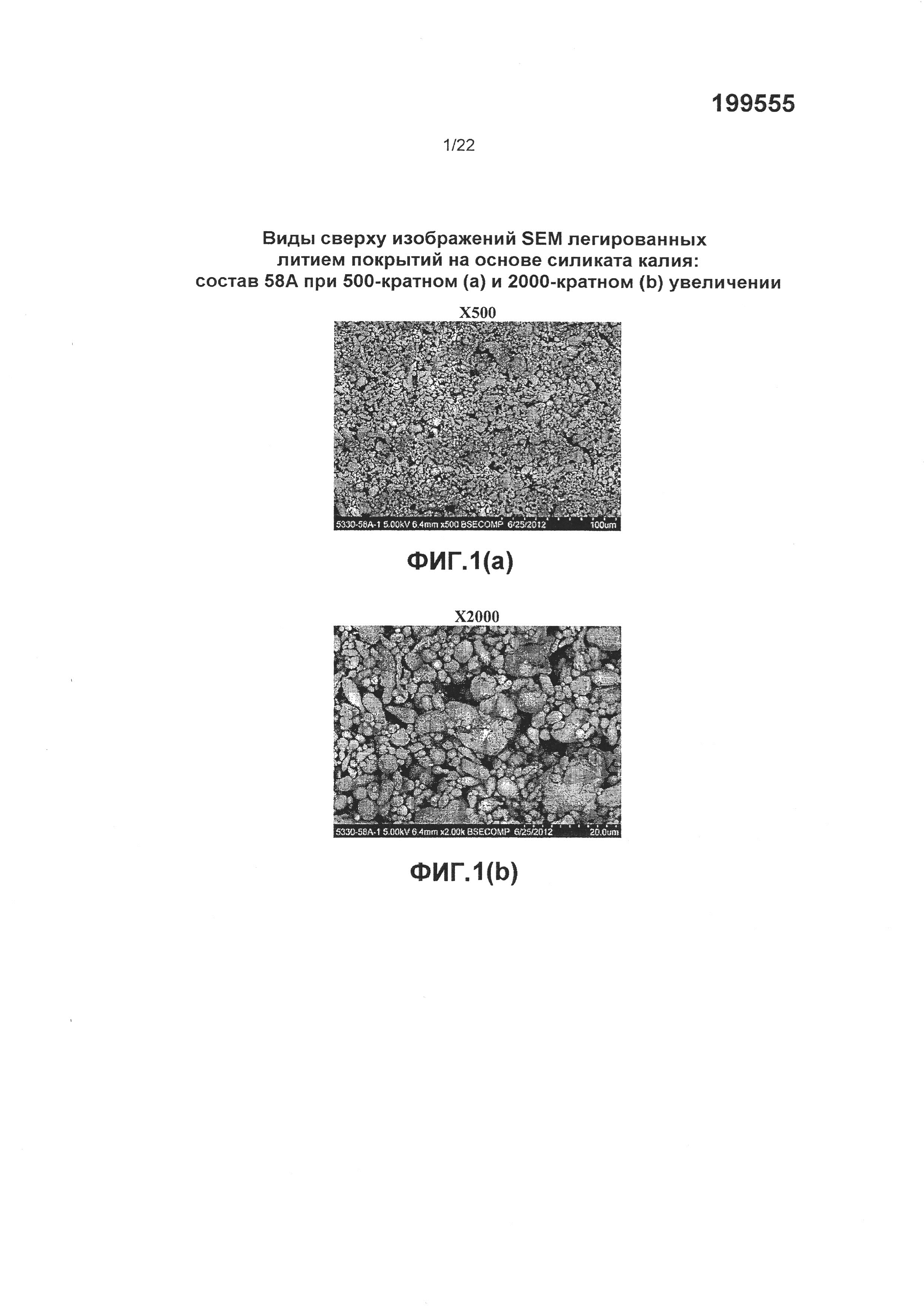

[00015] фиг. 1(а) и 1(b) показывают виды сверху изображений SEM (сканирующий электронный микроскоп) соответственно с 500-кратным и 2000-кратным увеличением покрытия, полученного из пульпы согласно настоящему изобретению;

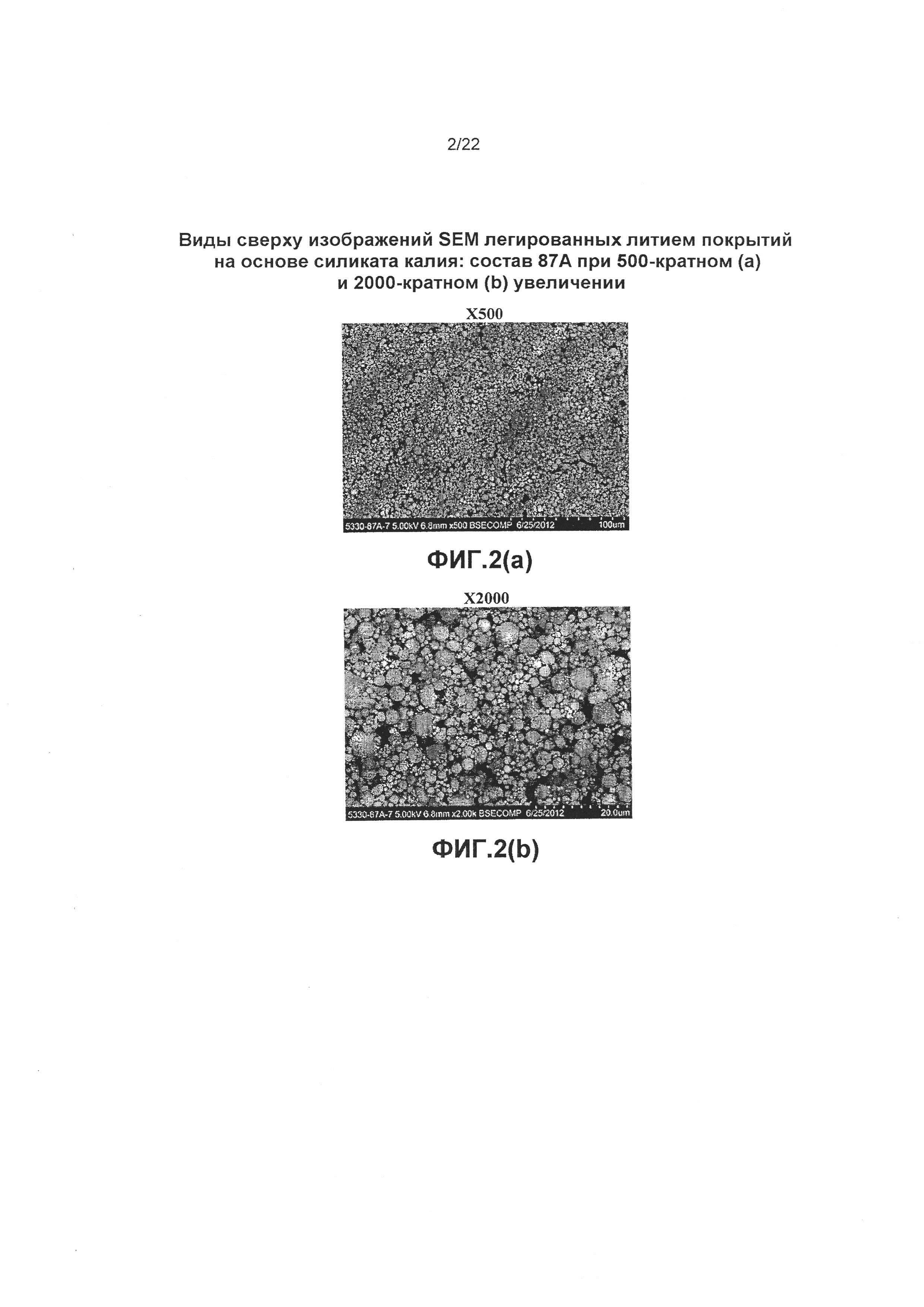

[00016] фиг. 2(а) и 2(b) показывают виды сверху изображений SEM соответственно с 500-кратным и 2000-кратным увеличением другого покрытия, полученного из другой пульпы согласно настоящему изобретению;

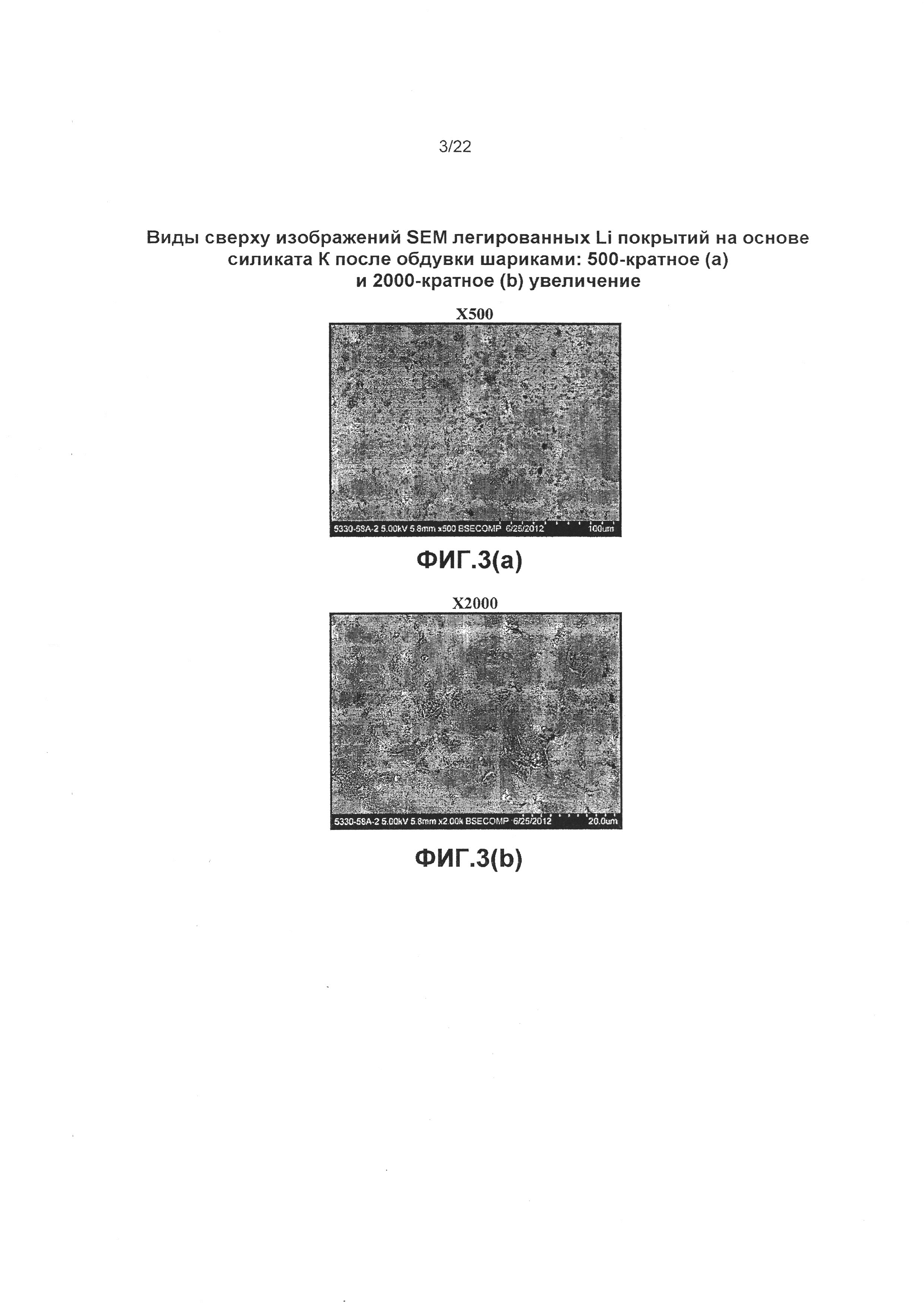

[00017] фиг. 3(а) и 3(b) показывают виды сверху изображений SEM соответственно с 500-кратным и 2000-кратным увеличением образца покрытия, показанного на фиг. 1(а) и 1(b), после его обдувки стеклянными шариками;

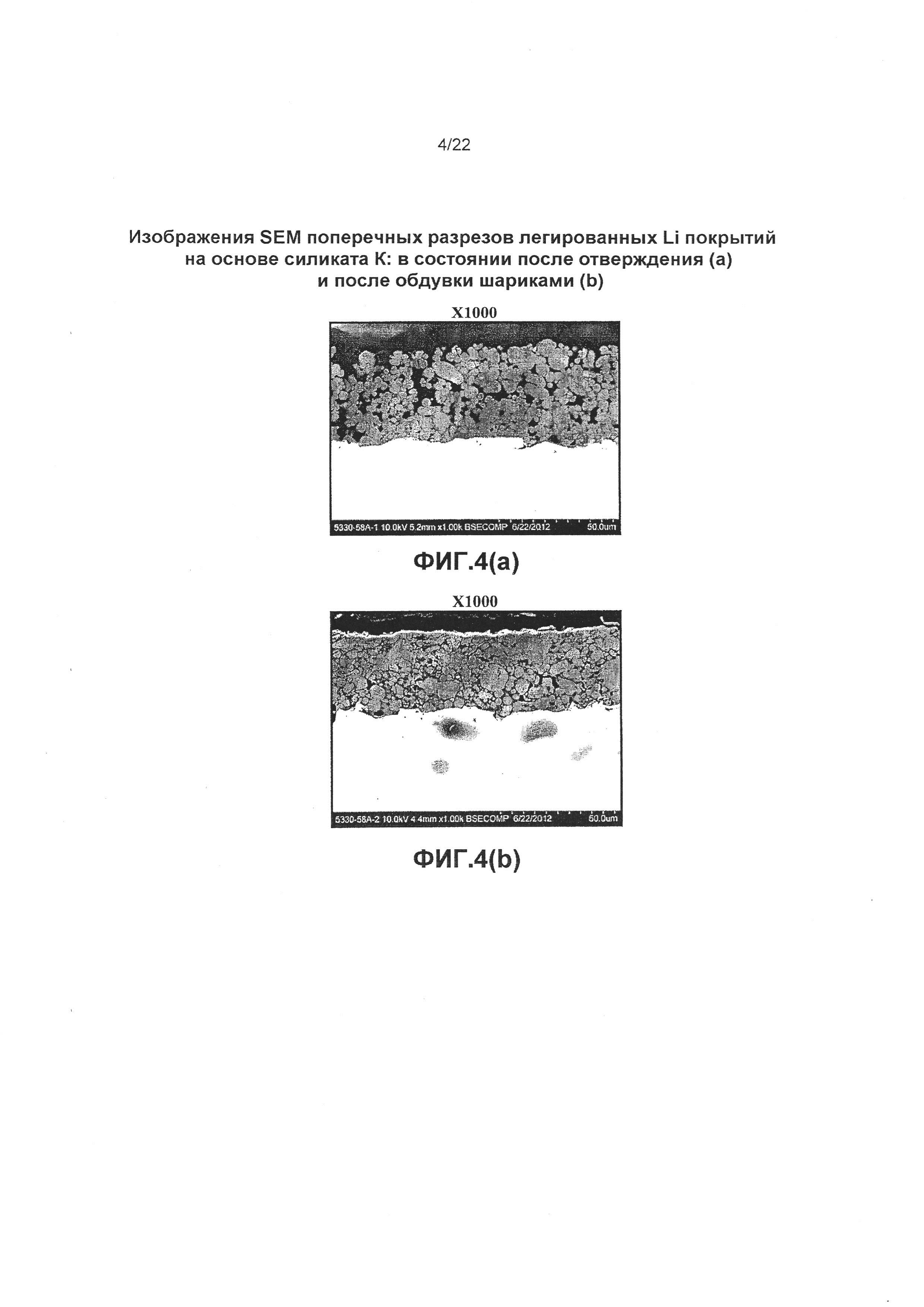

[00018] фиг. 4(а) и 4(b) показывают поперечные разрезы изображений SEM с 1000-кратным увеличением образца покрытия, показанного на фиг. 1(а) и 1(b), соответственно до и после его обдувки стеклянными шариками;

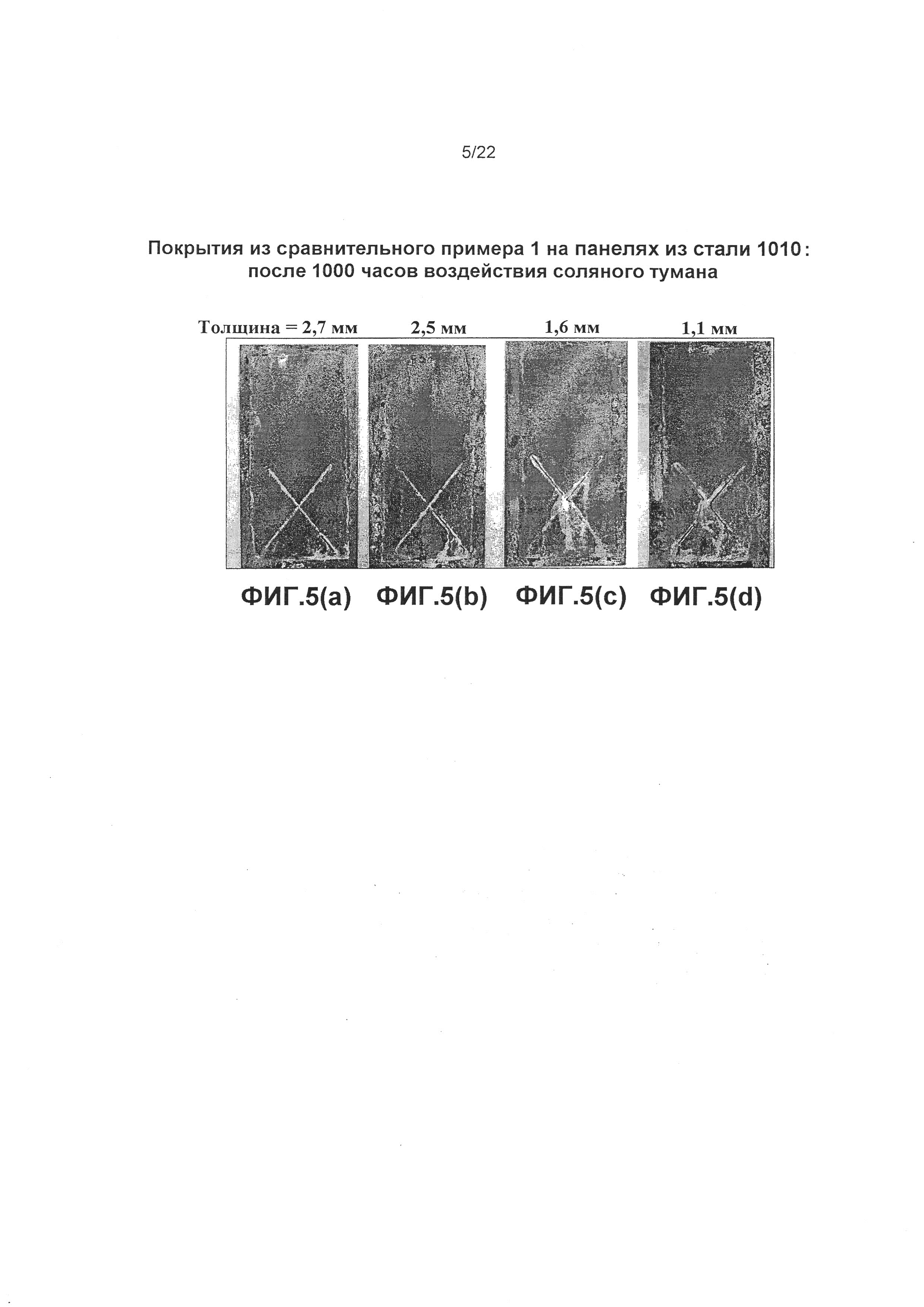

[00019] фиг. 5(а)-(d) показывают покрытия различной толщины, которые были получены из коммерчески доступной, свободной от Cr пульпы на основе силикатного связующего из сравнительного примера 1, подвергнутые воздействию соляного тумана в течение 1000 часов;

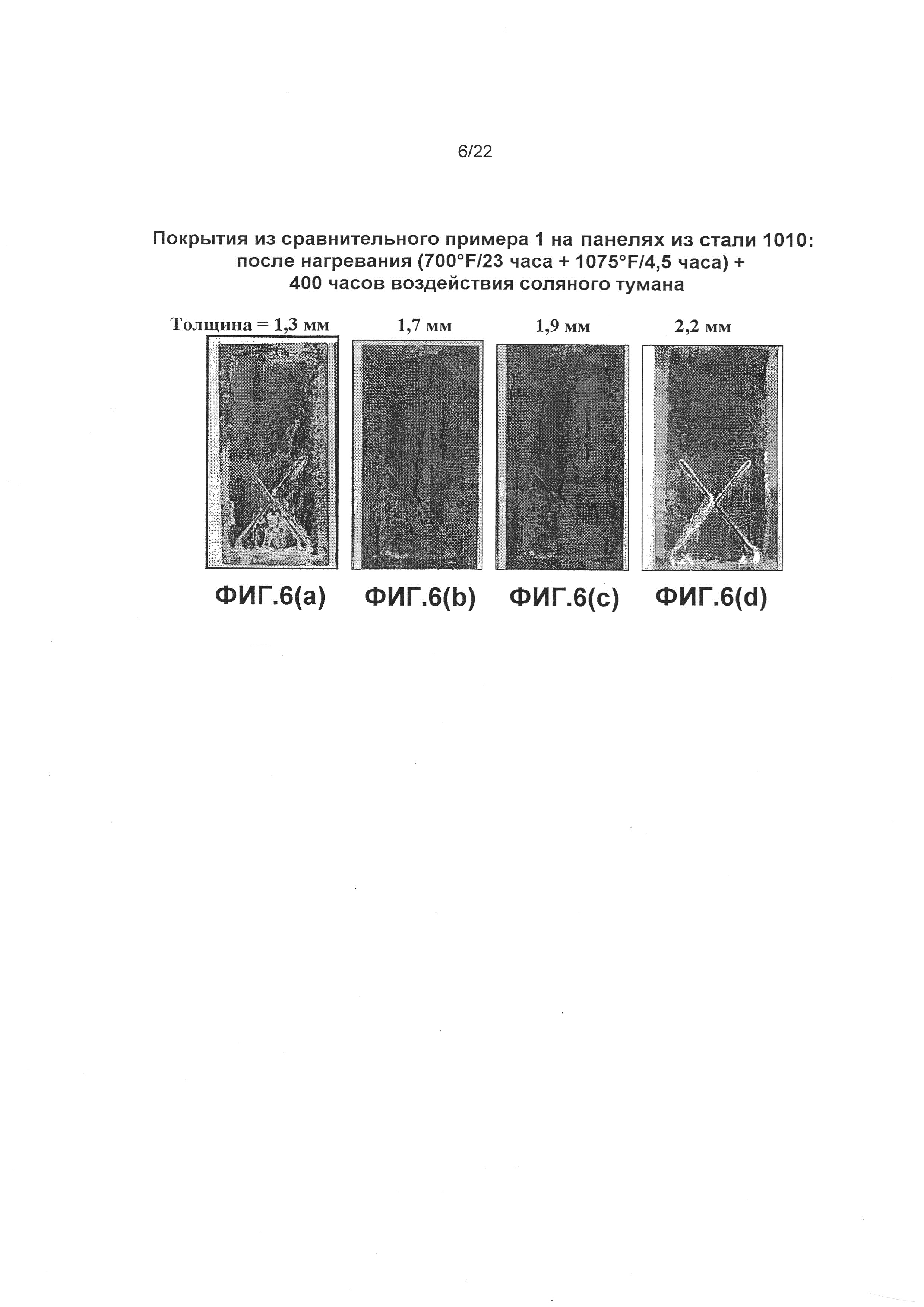

[00020] фиг. 6(а)-(d) показывают покрытия из сравнительного примера 1 различной толщины, которые были подвергнуты воздействию тепла и соляного тумана в течение 400 часов;

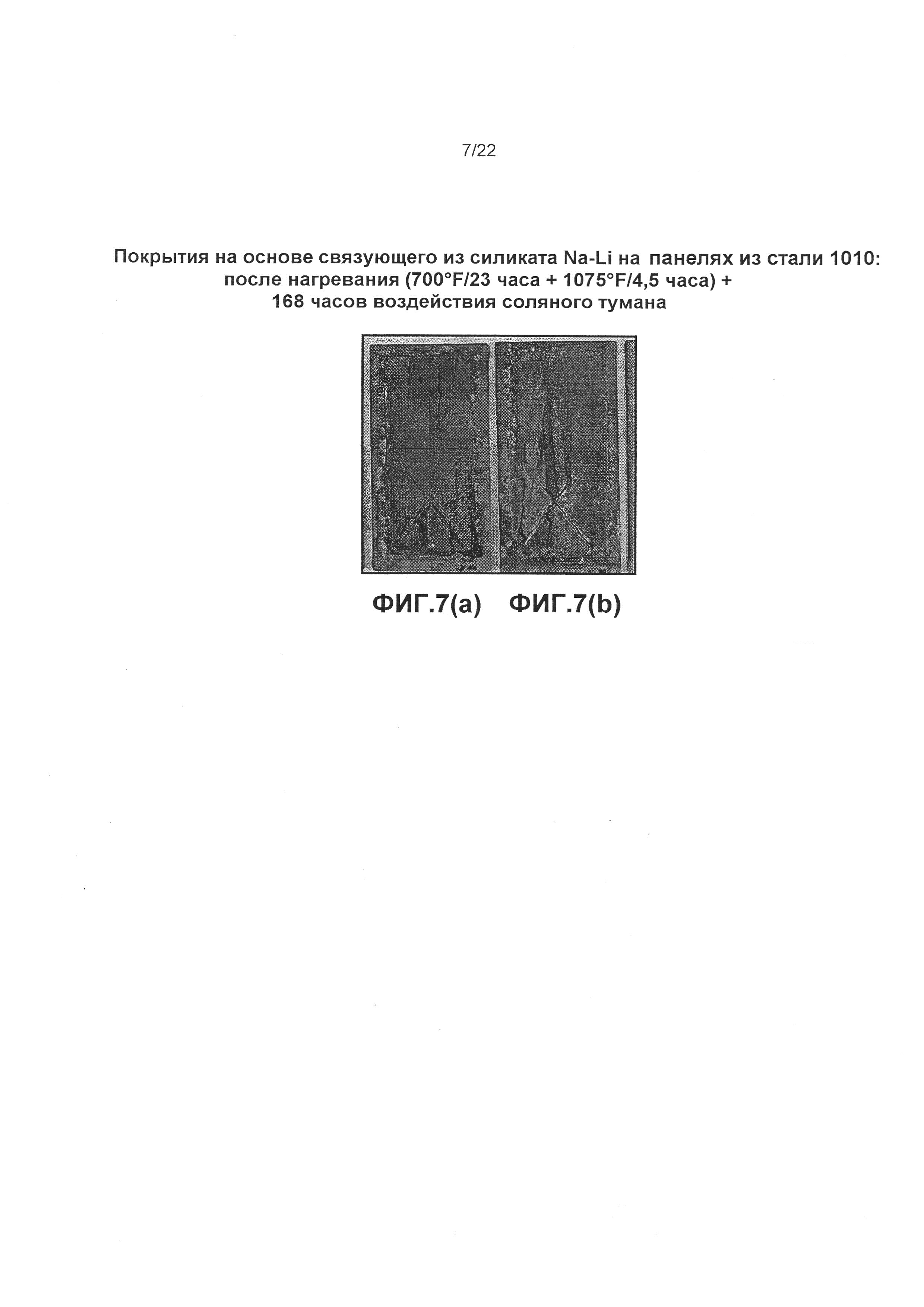

[00021] фиг. 7(а) и 7(b) показывают покрытия, которые были получены из двух пульп на основе смешанных Na-Li силикатных связующих и подвергнуты нагреванию и воздействию соляного тумана в течение 168 часов;

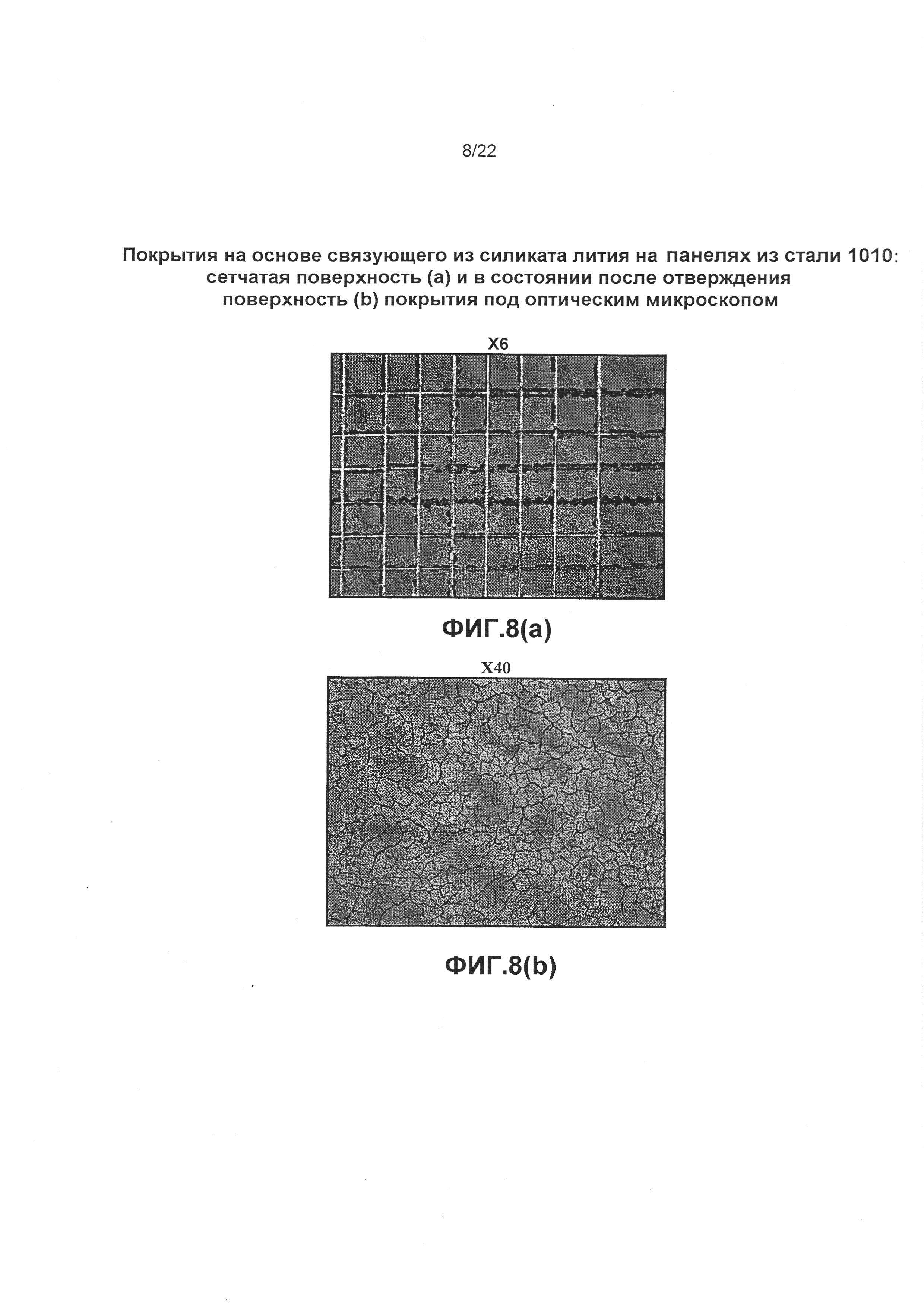

[00022] фиг. 8(а) и 8(b) показывают сделанные с помощью оптического микроскопа фотографии покрытия, которое было получено из пульпы на основе Li силикатного связующего: фиг. 8(а) показывает результаты испытания на сетчатую адгезию с 6-кратным увеличением, а фиг. 8(b) показывает морфологию поверхности покрытия с 40-кратным увеличением;

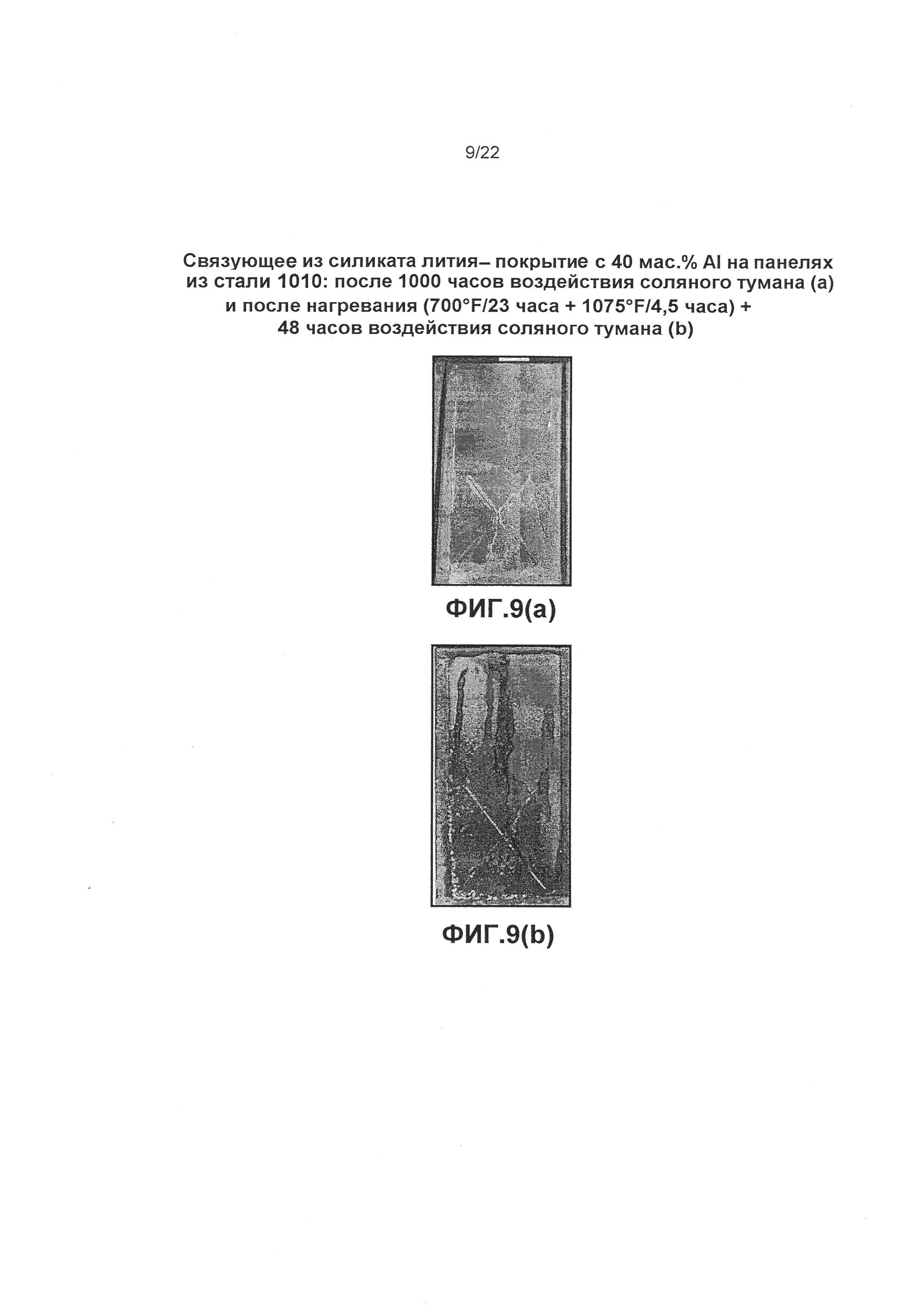

[00023] фиг. 9(а) и 9(b) показывают покрытия, включающие связующие на основе силиката Li, после испытания на стойкость к соляному туману и после испытания на нагревание плюс стойкость к соляному туману;

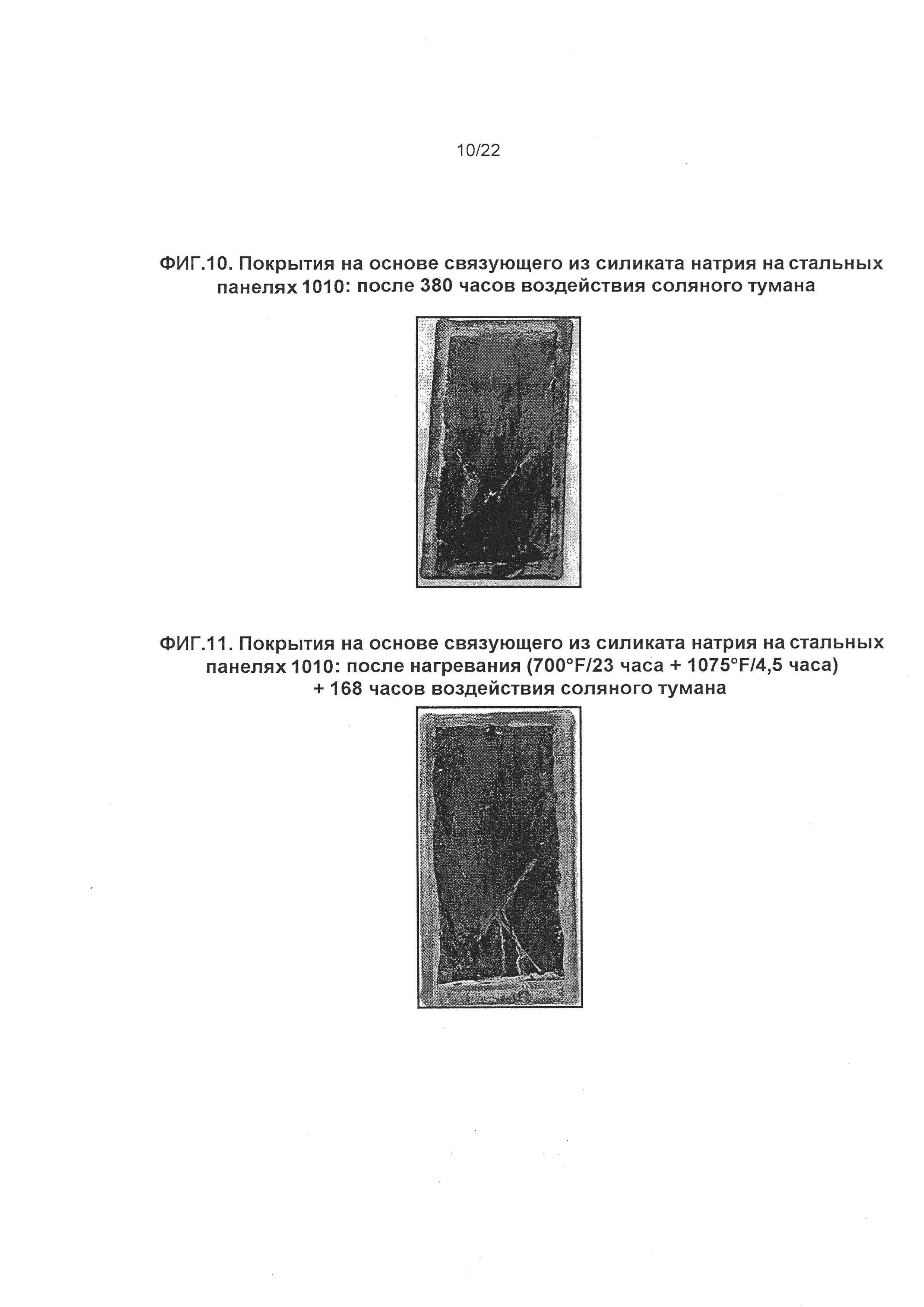

[00024] фиг. 10 показывает результаты испытания на стойкость к соляному туману покрытий, включающих связующие на основе силиката Na;

[00025] фиг. 11 показывает результаты испытания на нагревание плюс стойкость к соляному туману покрытий, включающих связующие на основе силиката Na;

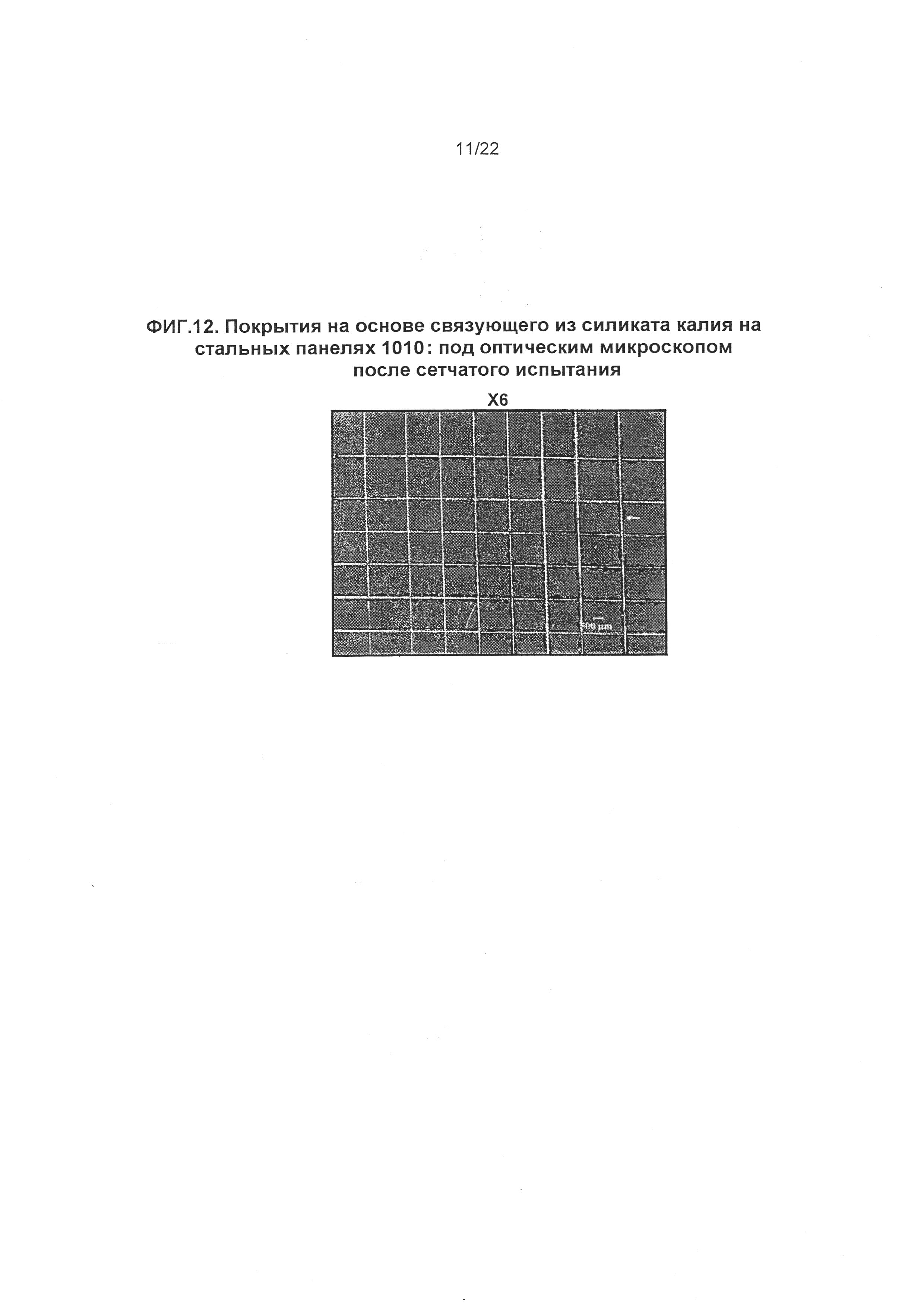

[00026] фиг. 12 показывает результаты испытания на сетчатую адгезию с 6-кратным увеличением покрытий, включающих связующее на основе силиката K;

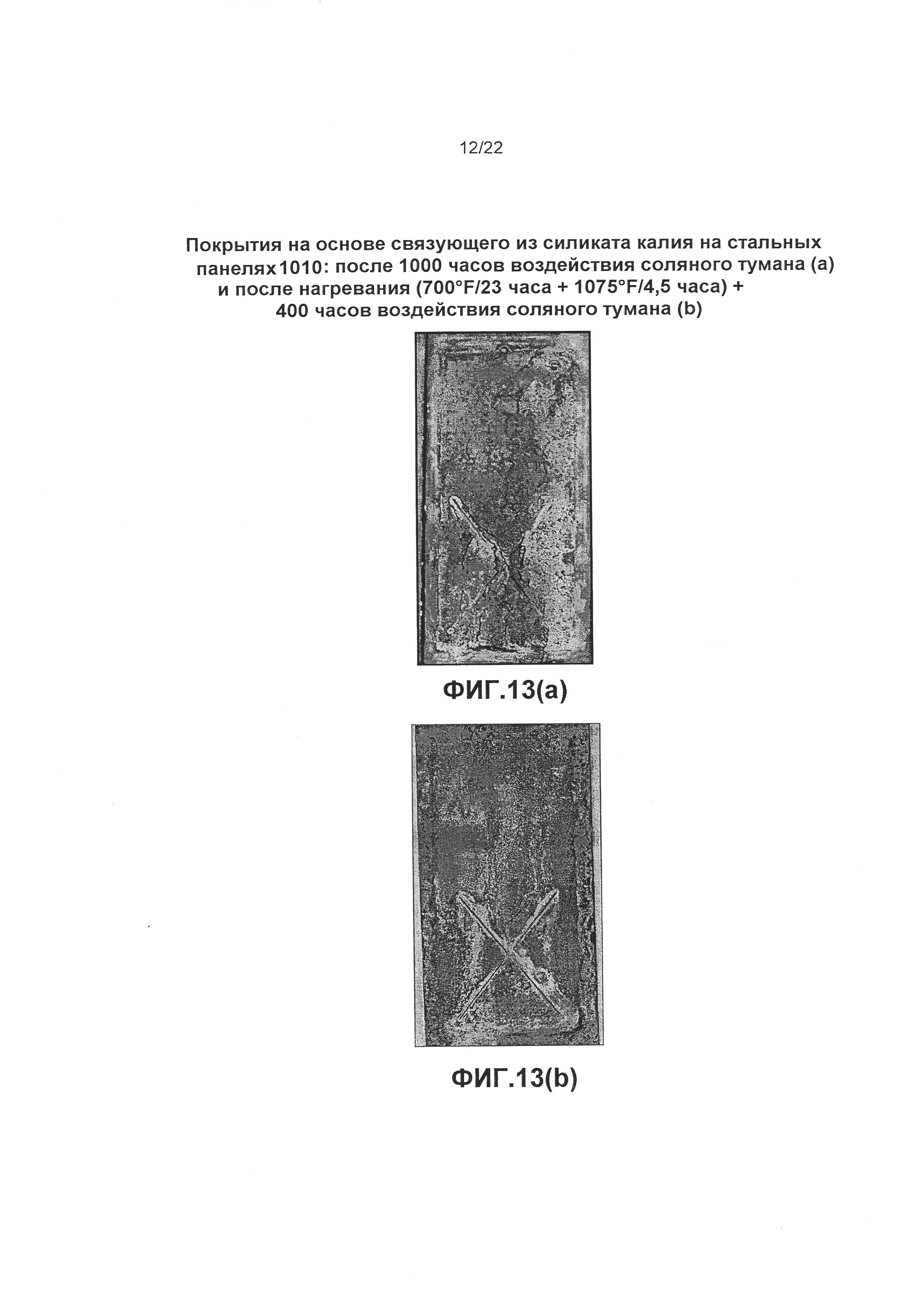

[00027] фиг. 13(а) и 13(b) показывают покрытия, включающие связующие на основе силиката K, после испытания на стойкость к соляному туману и после испытания на нагревание плюс стойкость к соляному туману;

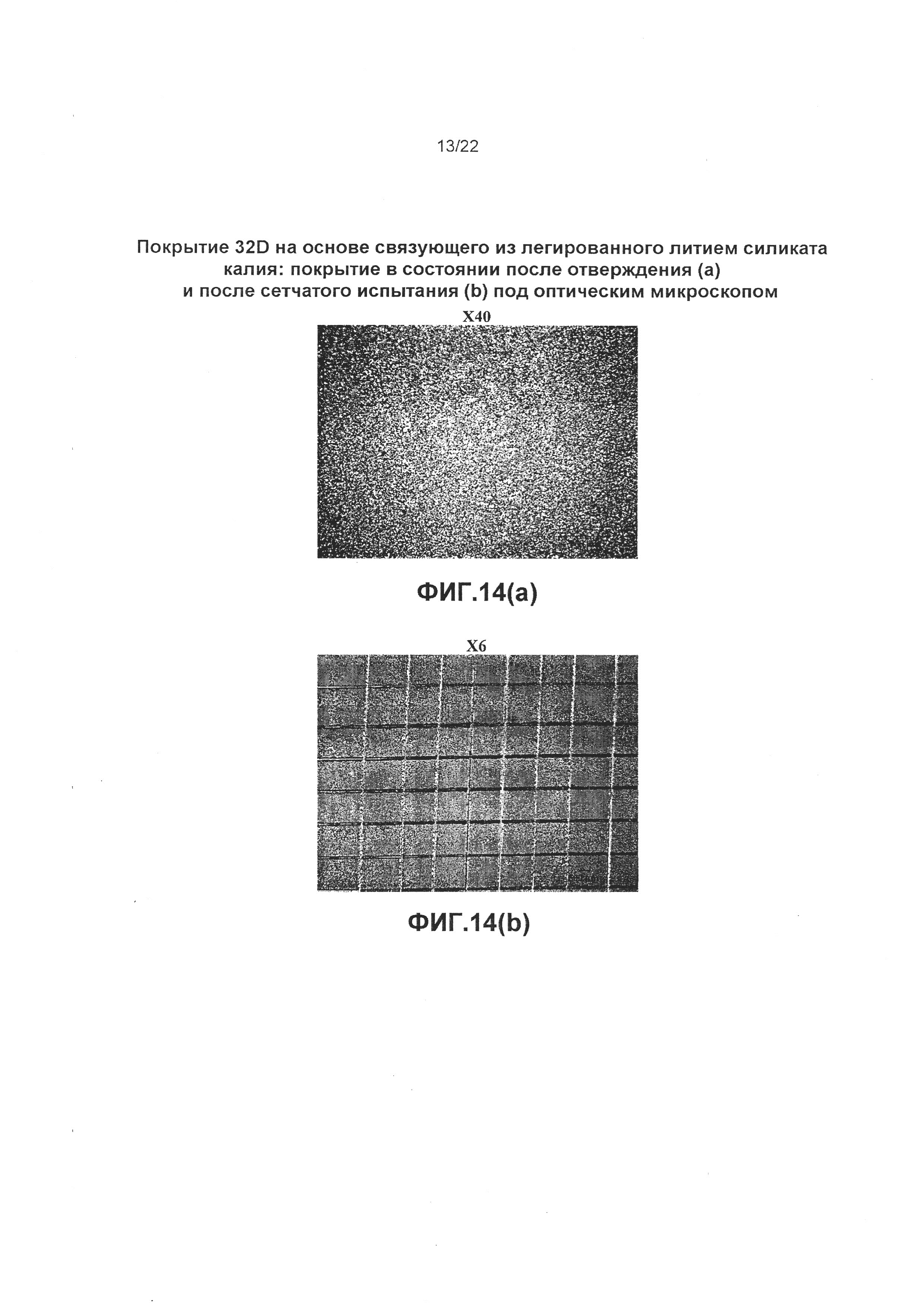

[00028] фиг. 14(а) и 14(b) показывают сделанные с помощью оптического микроскопа фотографии состава покрытия согласно настоящему изобретению: фиг. 14(а) показывает морфологию поверхности покрытия с 40-кратным увеличением, а фиг. 14(b) показывает результаты испытания на сетчатую адгезию с 6-кратным увеличением;

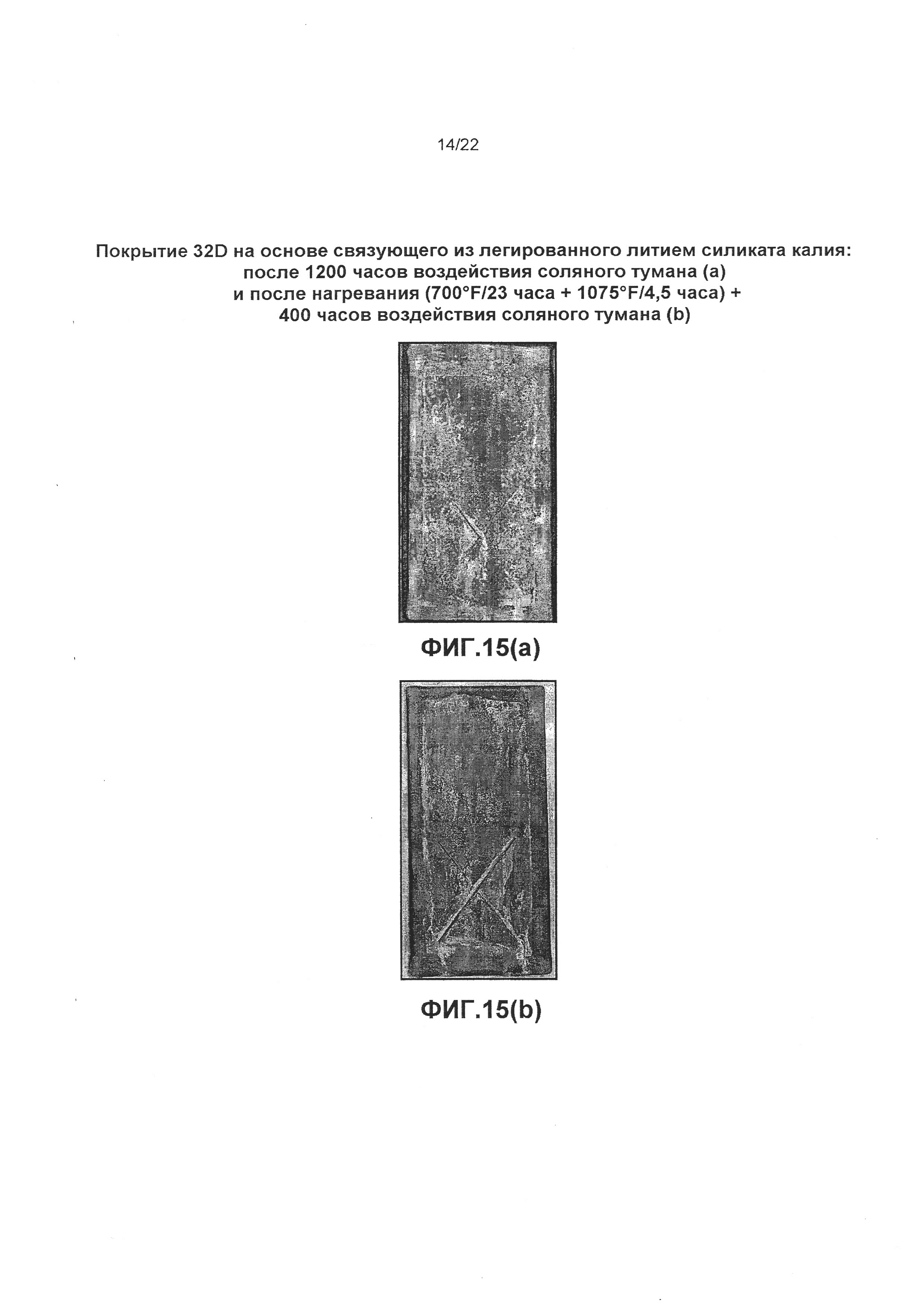

[00029] фиг. 15(а) и 15(b) показывают результаты испытания на стойкость к соляному туману и результаты испытания на нагревание плюс стойкость к соляному туману покрытия согласно настоящему изобретению;

[00030] фиг. 16(а)-16(с) показывают морфологию поверхности различных составов покрытий согласно настоящему изобретению с 40-кратным увеличением;

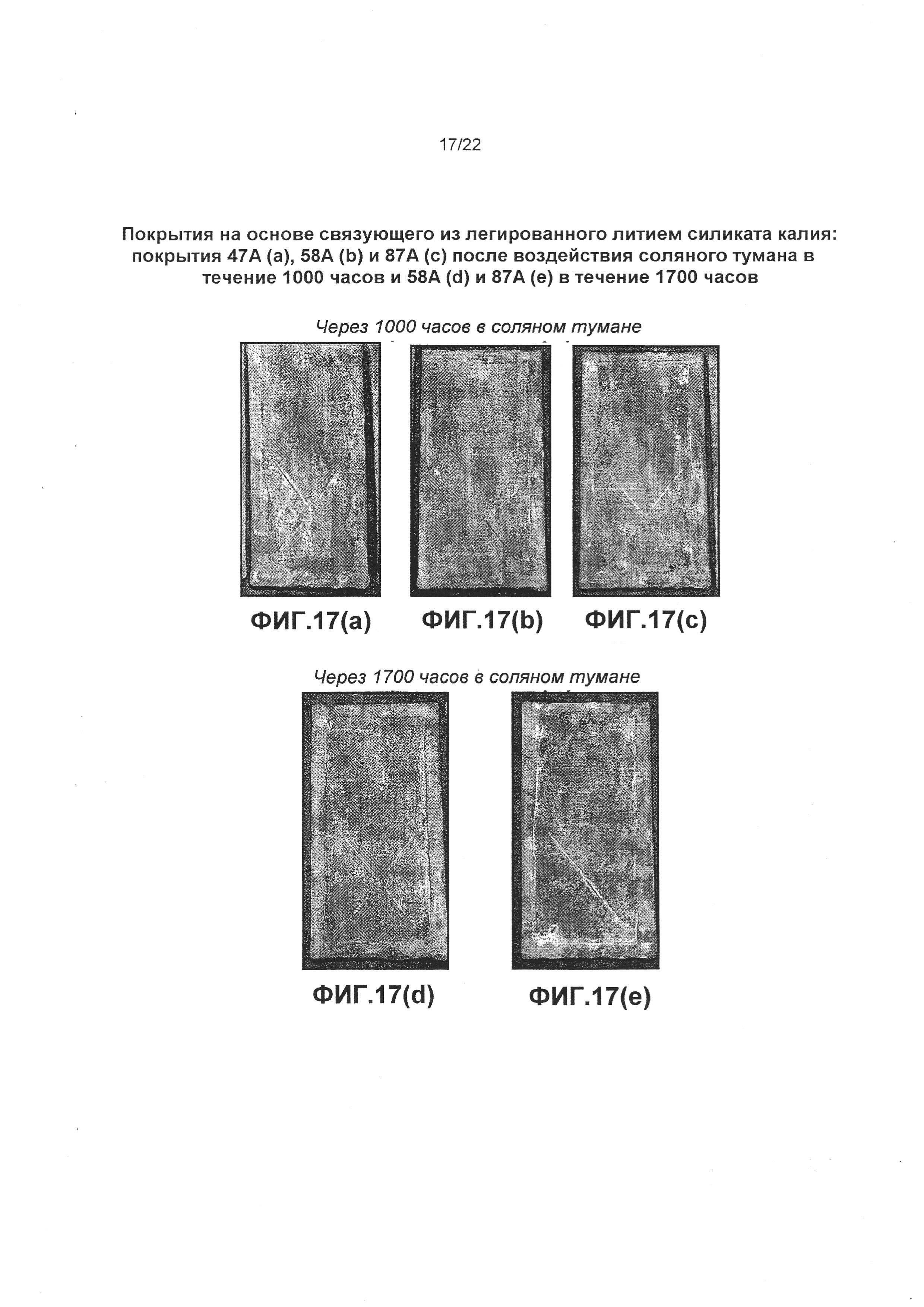

[00031] фиг. 17(а)-17(е) показывают результаты испытания на стойкость к соляному туману покрытий согласно настоящему изобретению после 1000 и 1700 часов воздействия;

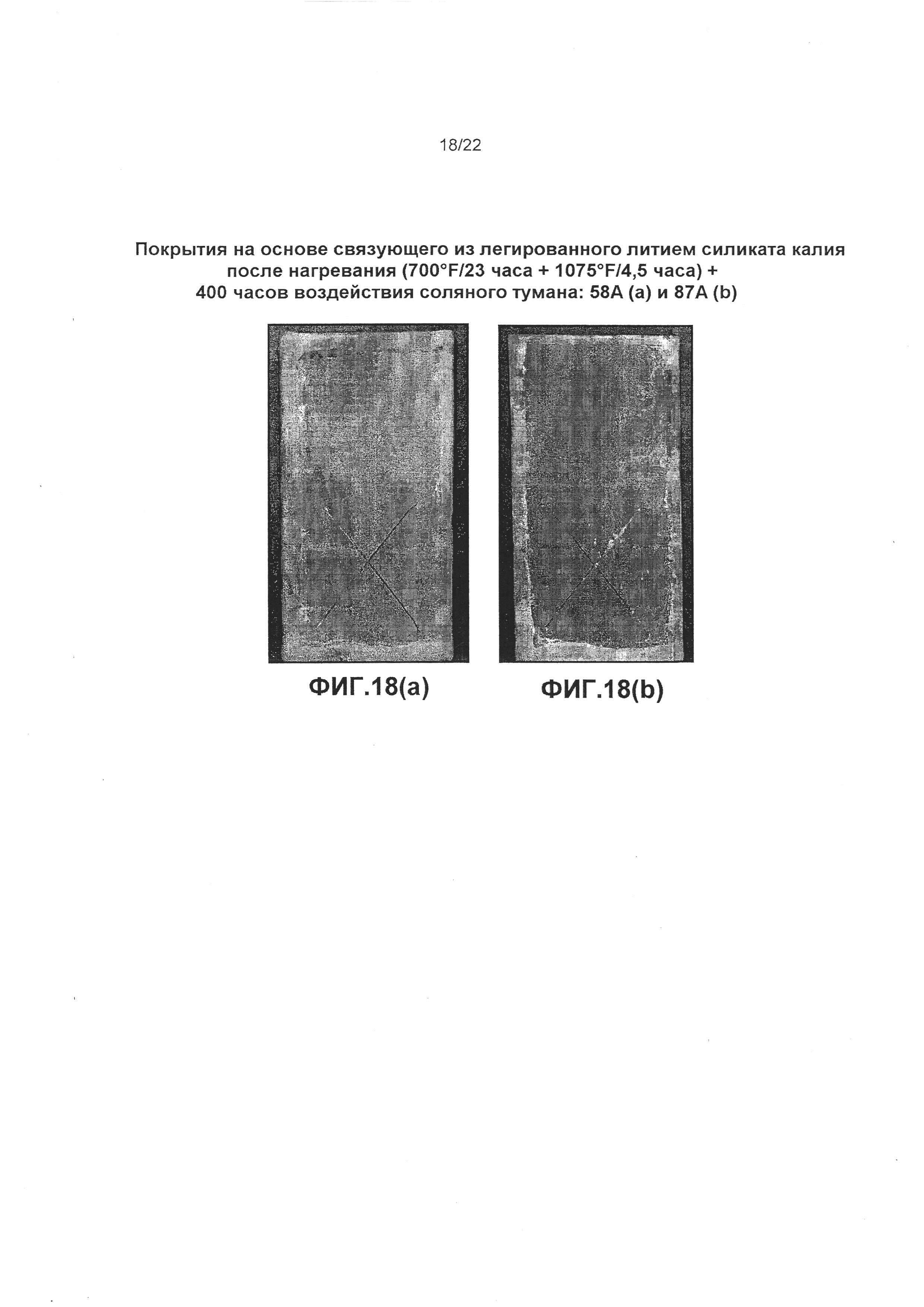

[00032] фиг. 18(а) и 18(b) показывают результаты испытания на нагревание плюс стойкость к соляному туману покрытий согласно настоящему изобретению;

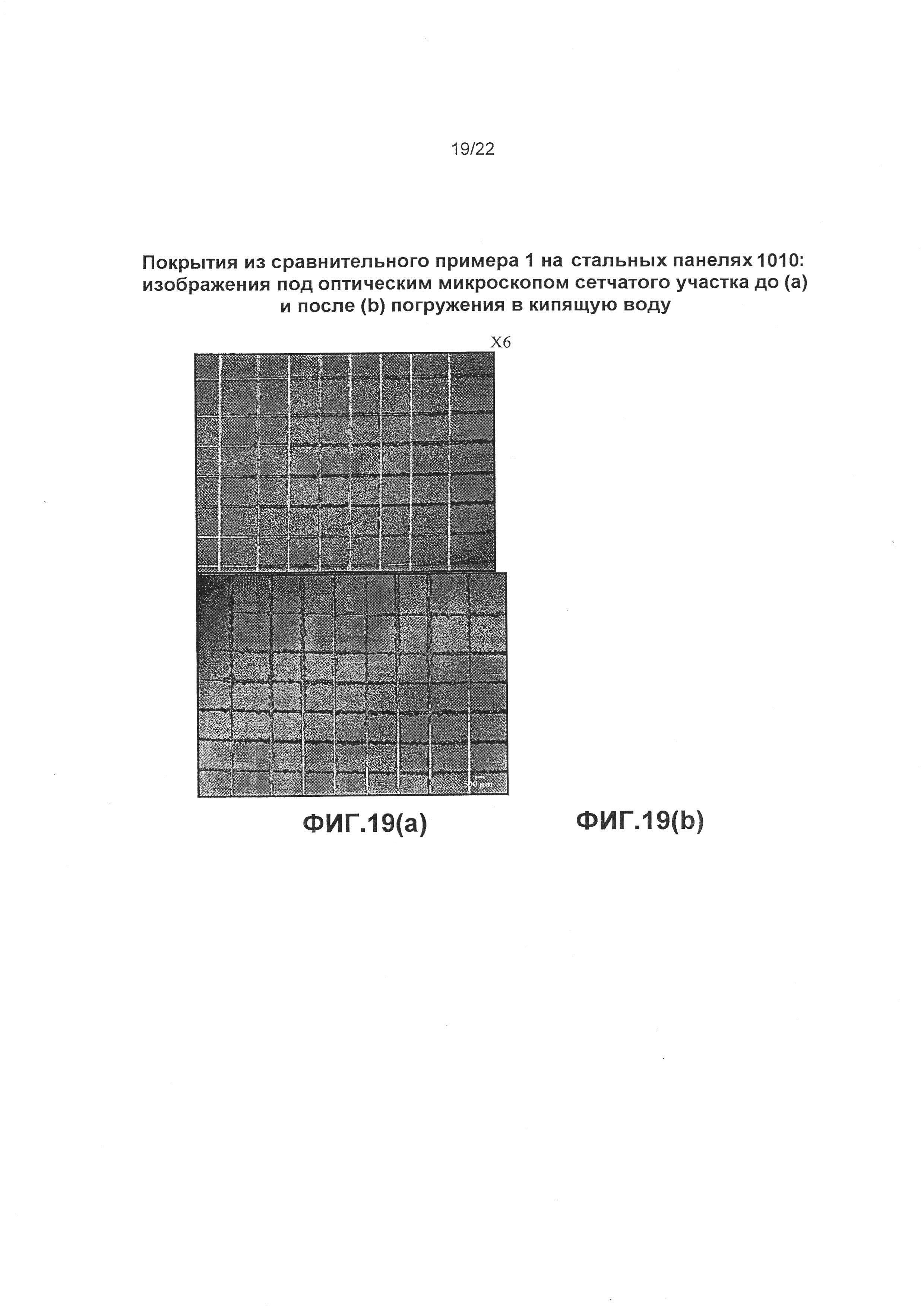

[00033] фиг. 19(а) и 19(b) показывают результаты испытания погружением в кипящую воду покрытия из сравнительного примера 1;

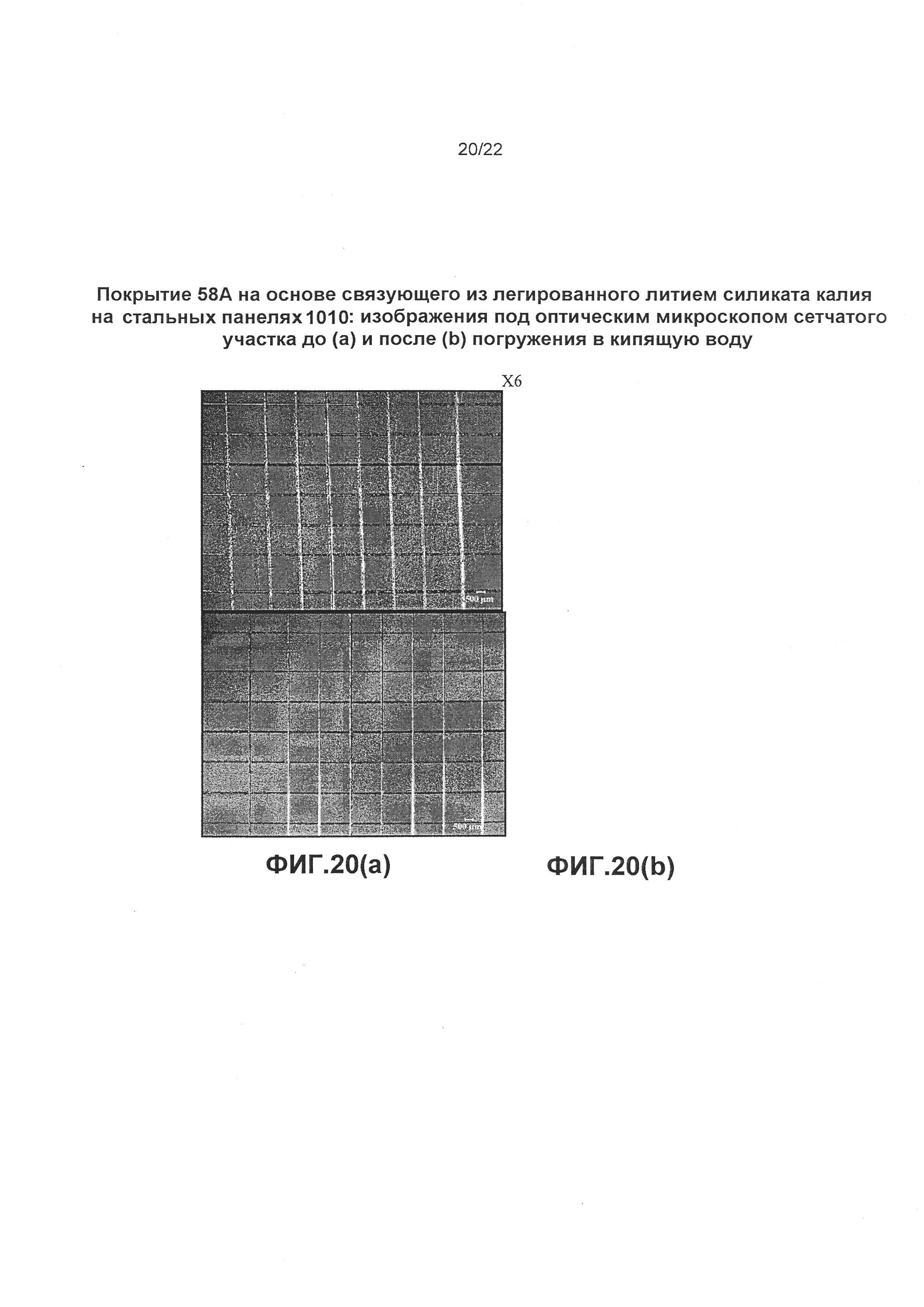

[00034] фиг. 20(а) и 20(b) показывают результаты испытания погружением в кипящую воду покрытий согласно настоящему изобретению;

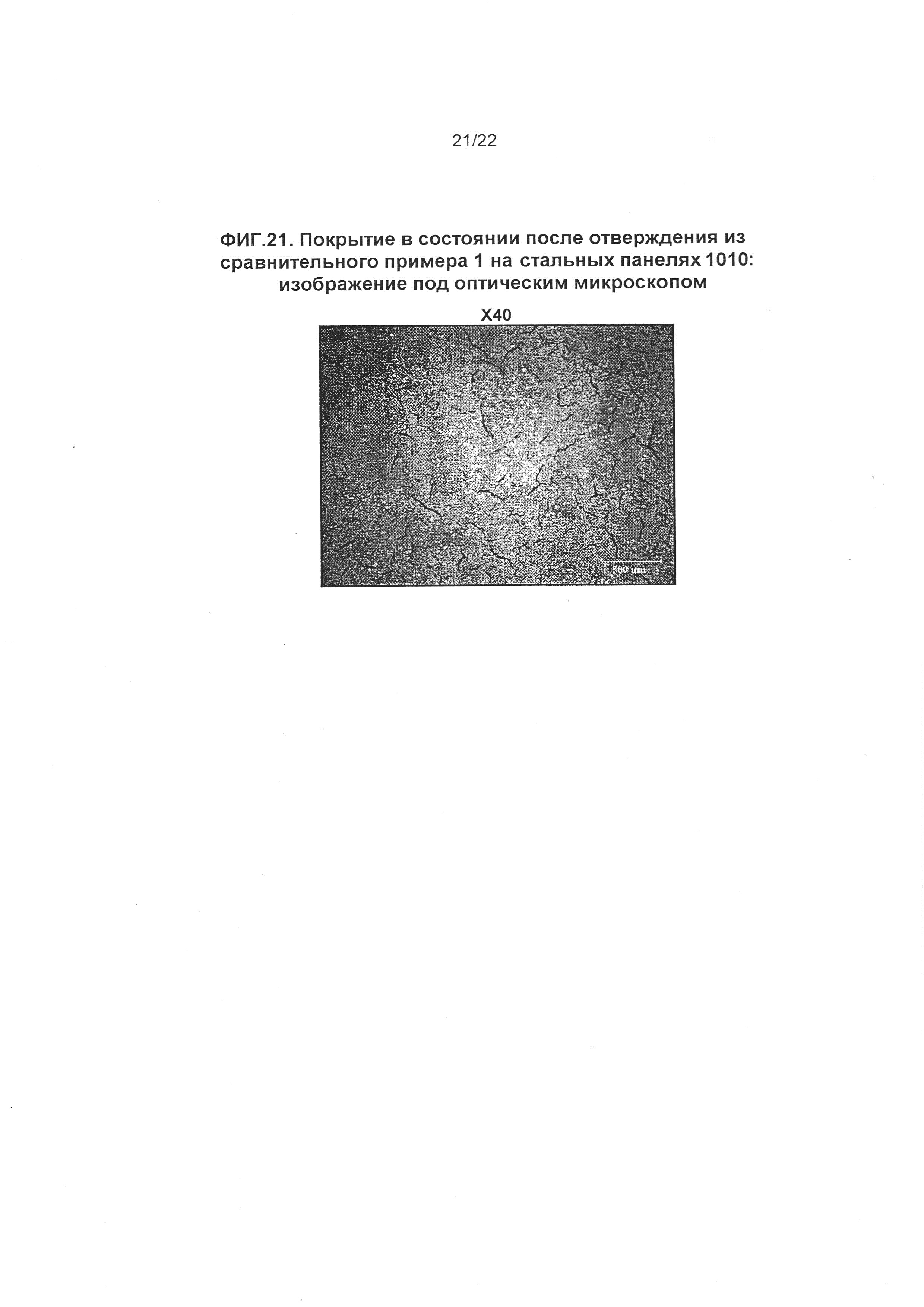

[00035] фиг. 21 показывает сделанную с помощью оптического микроскопа фотографию с 40-кратным увеличением покрытия поверхности из сравнительного примера 1; а

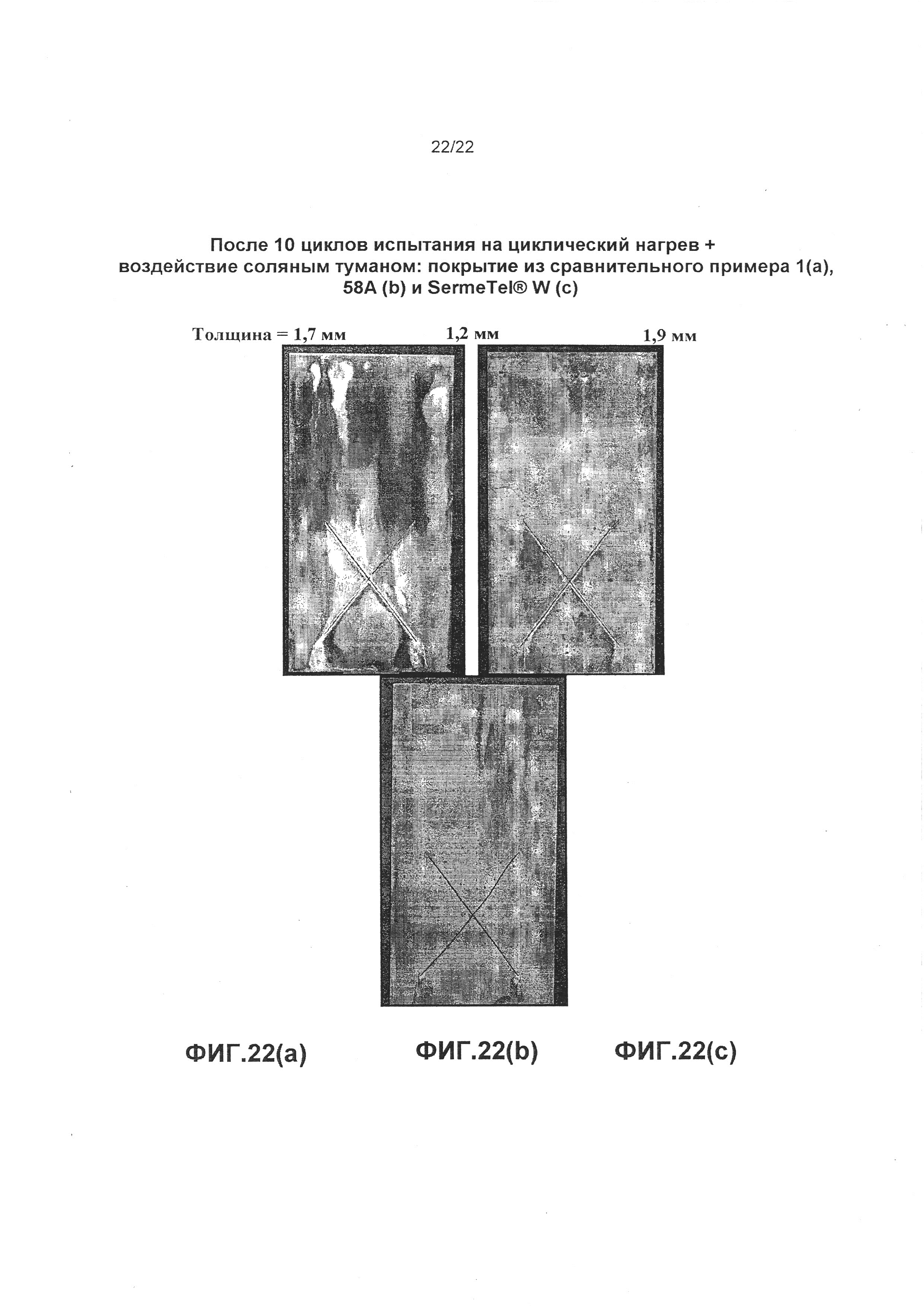

[00036] фиг. 22(а), 22(b) и 22(с) показывают результаты испытания на циклическое нагревание и воздействие солью одного из покрытий согласно настоящему изобретению по сравнению с другими покрытиями, которые были подвергнуты испытаниям.

Подробное описание изобретения

[00037] Взаимосвязь и функционирование различных элементов настоящего изобретения могут быть лучше поняты из следующего подробного описания. Однако варианты воплощения настоящего изобретения описаны ниже только в качестве примера.

[00038] Водный состав пульпы согласно настоящему изобретению может быть использован для нанесения защитного покрытия на различные твердые подложки, включая, в качестве примера, железистые сплавы, никелевые сплавы, никелево-кобальтовые сплавы и другие металлические (такие как алюминиевые сплавы, кобальтовые сплавы и т.д.) и неметаллические термически стойкие поверхности (такие как керамические поверхности). Несмотря на то, что предпочтительными являются подложки из железистых сплавов, для нанесения покрытия согласно настоящему изобретению может быть использована любая твердая подложка при условии, что твердая подложка предпочтительно способна выдерживать температуры обработки, составляющие примерно 650°F.

[00039] Водный состав пульпы для получения покрытия согласно одному аспекту настоящего изобретения включает силикатное связующее и порошок алюминия или алюминиевого сплава, введенный в связующее в заданном весовом соотношении. Силикатное связующее не содержит Cr и поэтому представляет собой экологически безопасный материал. Свободное от Cr силикатное связующее представляет собой водный раствор легированного литием силиката калия. Используемый здесь термин «легированный литием силикат калия» означает, что заданные количества ионов лития вытесняют ионы калия в структуре силиката, а также в отвержденной матрице силиката. Силикат может содержать калий и литий в соотношении K2O:Li2O, составляющем от 20:1 до 3:1, более предпочтительно - в соотношении K2O:Li2O, составляющем от 15:1 до 4:1 и наиболее предпочтительно - в соотношении K2O:Li2O, составляющем от 11:1 до 7:1, при этом все соотношения приведены здесь в расчете на массу. Отношение силиката к калию Si2O:K2O может варьироваться от 2:1 до 6:1, более предпочтительно - от 2:1 до 3:1 и наиболее предпочтительно - от 2,4:1 до 2,8:1. Наиболее предпочтительный силикатный состав может быть представлен весовым соотношением Si2O:Me2O, составляющим от 2,1:1 до 2,6:1, где Me2O=K2O+Li2O.

[00040] В рамках настоящего изобретения было обнаружено, что, как будет показано в примерах, применение связующего на основе легированного литием силиката калия с введенным в него алюминиевым порошком обеспечивает неожиданное синергетическое действие по улучшению функциональных качеств (например, сопротивление коррозии, коррозионную и термостойкость), а также структурные и адгезионные свойства покрытий по сравнению со связующими на основе других силикатов. Такой синергизм наиболее заметен при сравнении со связующими на основе силиката лития и силиката калия по отдельности.

[00041] В предпочтительном варианте воплощения порошок алюминия содержится в шламе в количестве, составляющем примерно 20-60% мас., более предпочтительно - 30-50% мас. и наиболее предпочтительно - 35-45% мас. в расчете на общую массу пульпы.

[00042] Отношение легированного литием силиката калия к алюминиевому порошку, легированного Li силиката K:Al, в пульпах согласно настоящему изобретению варьируется примерно от 0,12:1 до 0,50:1, более предпочтительно - от 0,18:1 до 0,46:1 и наиболее предпочтительно - от 0,22:1 до 0,37:1.

[00043] Баланс составов пульп согласно настоящему изобретению составляет сода, которая растворяет легированный Li силикат K, формируя водное связующее. Другие функциональные добавки, известные в данной области техники, могут быть необязательно введены в связующее. В качестве примера, для дальнейшего ингибирования или пассивирования коррозии металлической подложки могут быть использованы ингибиторы коррозии. Для улучшения свойств, таких как, например, способность к распылению, смачиванию подложки и формированию пленки, могут быть также использованы поверхностно-активные вещества. Связующее и алюминиевые частицы взаимно диспергируются в виде единого состава пульпы. Было обнаружено, что в пульпах согласно настоящему изобретению частицы Al реализуют адекватную стабильность, находясь в контакте со связующим. Признаков химической реакции не наблюдается (таких как, например, выделение газа, расширение объема, повышение температуры, повышение вязкости). Соответственно, настоящее изобретение не влечет за собой необходимость хранения связующего и алюминиевого порошка отдельно одно от другого и смешивания связующего и порошка перед нанесением шлама на подложку, как в случае использования некоторых свободных от Cr пульп на основе фосфатного связующего, известных в данной области техники. Единый состав пульп согласно настоящему изобретению имеет относительно длительный срок хранения, составляющий несколько месяцев, в условиях окружающей среды.

[00044] В предпочтительном варианте воплощения, несмотря на то, что составы пульп согласно настоящему изобретению особенно применимы для формирования базовых составов при соединении с алюминиевыми частицами, следует отметить, что в настоящем изобретении предполагается использование любых подходящих металлических частиц. Например, мелкие частицы различных алюминиевых сплавов (таких как алюминий-кремний, алюминий-медь или алюминий-магний) могут быть использованы с легированным литием связующим на основе силиката калия согласно настоящему изобретению. Другими иллюстративными металлическими порошками, которые могут быть использованы в составах пульп и покрытий, являются цинк, никель и кремний. Выбор конкретного типа металлического порошка может зависеть от многочисленных факторов, включая функциональные свойства, желаемые при конечном использовании, и свойства, обусловленные использованием любого из таких металлических порошков, как известно в данной области техники.

[00045] В других вариантах воплощения керамические порошки в качестве примера, без претензий на исчерпывающий перечень, могут включать оксид алюминия, оксид циркония, оксид кремния, оксид хрома, карбид кремния или нитрид бора, которые могут быть введены в связующее согласно настоящему изобретению. Выбор конкретного керамического материала может зависеть от многочисленных факторов, включая предполагаемые условия обслуживания детали с покрытием.

[00046] При использовании Al частиц в пульпах согласно настоящему изобретению такие частицы могут иметь сферическую форму и быть распылены инертным газом, воздухом, а также иметь форму хлопьев или их смесей. Алюминиевые частицы предпочтительно имеют размер, подходящий для взаимного диспергирования в связующем на основе силиката. В данной области техники хорошо известно, что измеряемые абсолютные величины размера частиц и гранулометрического состава в системах с порошковым наполнителем, таких как пигментные порошки и содержащие пигменты шламы, зависят от методов и приборов для испытания и/или измерения. Таким образом, величины размеров частиц D50 и D90 согласно описываемому здесь настоящему изобретению были получены лазерным дифракционным методом с использованием анализатора частиц MicroTrac SRA в качестве оборудования для измерения частиц. В данном описании «D50» относится к среднему размеру частиц, при котором 50% частиц меньше, а 50% частиц больше среднего размера частиц, а «D90» относится к 90-му процентильному размеру частиц, при котором девяносто процентов частиц меньше 90-го процентильного размера частиц.

[00047] В одном варианте воплощения распыленный воздухом алюминиевый порошок имеет гранулометрический состав, отличающийся тем, что 50-й процентиль гранулометрического состава имеет диаметр, составляющий примерно от 4 до 7 микрон, а 90-й процентиль гранулометрического состава имеет диаметр, меньше или равный примерно 11,5-15,5 микрон; такой порошок в дальнейшем будет обозначен как Al порошок «Типа АА». В другом варианте воплощения алюминиевый порошок, имеющий сферическую форму и распыленный инертным газом, имеет гранулометрический состав, отличающийся тем, что 50-й процентиль гранулометрического состава имеет диаметр, составляющий примерно от 3,9 до 4,5 микрон, а 90-й процентиль гранулометрического состава имеет диаметр меньше или равный примерно 9,0 микрон; такой порошок в дальнейшем будет обозначен как Al порошок «Типа SA». Алюминиевый порошок типа SA имеет более мелкие частицы, чем порошок типа АА.

[00048] Состав пульпы согласно настоящему изобретению может быть нанесен на подложку любыми традиционными методами, известными в данной области техники, такими как распыление, нанесение кистью, окунание, окунание с вращением и т.п. Нанесенный слой сушат, а затем отверждают. Раствор связующего полимеризуется и отверждается во время цикла сушки и отверждения, формируя непрерывную матрицу с приемлемой механической прочностью, гибкостью и химической стойкостью. Al частицы внедряют в матрицу. Как очевидно специалисту в данной области техники, используемые режимы отверждения могут включать более высокие температуры при меньшей продолжительности или более низкие температуры при большей продолжительности.

[00049] Покрытие обычно наносят до толщины, составляющей от 0,5 до 3,0 мм, при этом предпочтительная толщина составляет от 0,8 до 1,6 мм. Такая толщина покрытия может быть при желании обеспечена одним слоем (т.е. циклом, включающим одно нанесение - сушку - отверждение) или несколькими слоями с двумя или более циклами отверждения. Минимальная толщина определяется необходимостью получения непрерывного слоя, покрывающего подложку. Максимальная толщина базового покрытия обычно определяется целевой или указанной толщиной всей многослойной оверлейной системы. Обычно и желательно не наносить покрытие сверх функциональных требований для конкретной цели. Например, типичная толщина покрытия для компрессора турбины составляет менее 3 мм (75 мкм), в то время как толщина покрытий на некоторых деталях (таких как, например, лопасти и лопатки) должна обычно составлять менее 2 мм.

[00050] Как будет показано далее в примерах, свободные от Cr покрытия согласно настоящему изобретению обеспечивают требующиеся функциональные защитные характеристики при меньшей толщине по сравнению с другими свободными от Cr покрытиями, которые были подвергнуты испытаниям. Пульпы на основе связующего с легированным Li силикатом K способны формировать базовое покрытие только с одним слоем, удовлетворяющим различным спецификациям ОЕМ при толщине менее 2 мм. Например, такое покрытие реализует сопротивление коррозии в течение более 1000 часов (согласно ASTM B117), высокую стойкость во время циклов нагревание-коррозия, низкий уровень эрозии и стойкость к кипящей воде и другим текучим средам двигателей. Такое базовое покрытие только с одним слоем включает матрицу, сообщающую нужную механическую прочность покрытию наряду с адгезией к подложке. После отверждения базового слоя с легированным Li силикатом K происходит формирование стеклянно-керамической матрицы, реализующей структурную целостность, заметно улучшенную по сравнению с другими традиционными слоями на основе силиката.

[00051] Далее следует описание поверхностной морфологии и микроструктуры покрытий согласно настоящему изобретению. Для исследования поверхностной морфологии и микроструктуры всех описываемых здесь покрытий были сделаны анализы с использованием оптической микроскопии и сканирующей электронной микроскопии (SEM). Фиг. 1(а)-1(b) и фиг. 2(а)-2(b) показывают микрофотографии поверхностной морфологии и микроструктуры свободных от Cr покрытий на основе легированного Li силиката K в состоянии после отверждения. В частности, фиг. 1(а) и 1(b) показывают виды сверху изображений SEM соответственно с 500-кратным и 2000-кратным увеличением покрытия, полученного из пульпы согласно настоящему изобретению, на которых пульпа и покрытие, полученное из такой пульпы, обозначены как «58А». В пульпе 58А используют алюминиевый порошок типа АА. Концентрация алюминиевого порошка в пульпе 58А составляет 36% мас. в расчете на общую массу пульпы. Весовое соотношение связующего на основе силиката к Al частицам составляет 0,34:1 (таблица 1).

[00052] Покрытие, состоящее из водной пульпы 58А, получают, распыляя пульпу 58А на подложки из низкоуглеродистой стали 1010. Перед напылением покрытия подложки обезжиривают и шлифуют обдувкой частицами оксида алюминия (размером 220 меш). Водную пульпу сушат при 175°F в течение 15 минут, а затем отверждают при 650°F в течение 30 минут.

[00053] Фиг. 2(а) и 2(b) показывают виды сверху изображений SEM соответственно с 500-кратным и 2000-кратным увеличением покрытия, полученного из пульпы согласно настоящему изобретению, имеющей состав, обозначенный как «87А» (таблица 1). В пульпе 87А используют сферический алюминиевый порошок типа SA. Концентрация Al и весовое соотношение связующего на основе силиката к алюминиевым частицам такое же, как и в составе 58А. Покрытие 87А наносят таким же способом, как и состав 58А. Как видно на фиг. 2(а) и 2(b), пульпа 87А, включающая более мелкие, сферические Al частицы типа SA, обеспечивает получение более плотно упакованного покрытия по сравнению с пульпой 58А, включающей более крупные алюминиевые частицы типа АА. Меньший размер Al частиц также обеспечивает получение более гладкой поверхности и более тонких покрытий в состоянии после отверждения, как показано в таблице 1. Измерения шероховатости поверхности («Ra») во всех описанных здесь испытаниях были осуществлены Mitutoyo Surftest 301 (при траверсе, равной 5,1 мм, и 0,030ʺ (0,76 мм) обрезании). Измерения толщины всех описанных здесь слоев покрытий осуществляли с помощью приборов FisherScope MMS®.

[00054] Такое же действие размера и морфологии Al частиц на микроструктуру наносимых покрытий также наблюдается и в отношении других покрытий согласно настоящему изобретению. Например, помимо покрытий 58А и 87А, пульпы двух других составов, обозначенные как 131А и 131С (показаны в таблице 2), были нанесены на вышеописанные низкоуглеродистые стальные подложки в связи с образцами покрытий 58А и 87А. В обеих пульпах 131А и 131С используют связующее на основе легированного Li силиката K при отношении силиката к Al, более низком, чем отношение, указанное для составов в таблице 1, и с более высоким содержанием Al, чем содержание, указанное для составов в таблице 1. Составы 131А и 131С идентичны один другому, за исключением того, что 131А включает большие Al частицы (т.е. частицы такого же размера, как и в 58А), чем образец покрытия 131С. Другие два состава пульпы, обозначенные как 52А и 52В (также показанные в таблице 2), были нанесены на низкоуглеродистые стальные подложки; эти составы имеют даже большее содержание Al и, соответственно, более низкое отношение легированного Li силиката K к Al. В соответствии с таблицей 1 составы в таблице 2 показывают, что меньшие частицы Al (т.е. Al порошок типа SA) обеспечивают получение более гладких покрытий в состоянии после отверждения.

[00055] Свободные от Cr базовые покрытия согласно настоящему изобретению в состоянии после отверждения, подобные хроматосодержащему эталонному покрытию SermeTel W® и известному свободному от Cr покрытию, не являются электропроводящими и поэтому способны обеспечить только барьерную защиту, но не способны обеспечить защиту от электрохимической коррозии подложки. Однако покрытия могут быть превращены в электропроводящие в результате любой обработки, широко используемой в данной области техники для этой цели, такой как, например, обдувка стеклянными шариками с использованием абразивной среды при низком давлении обработки или нагревании при температуре 1000°F. Такая обработка может придать покрытиям согласно настоящему изобретению способность электрохимически защищать от коррозии нижележащую подложку.

[00056] Обдувка покрытий согласно настоящему изобретению стеклянными шариками делает покрытия электропроводящими. В этом отношении обычно могут быть получены измерения, составляющие менее 5Ω, что намного ниже величины, составляющей менее 15Ω, которая обычно требуется согласно спецификациям ОЕМ. Электрическое сопротивление обдутых дробью покрытий измеряют стандартным резистивиметром, при этом датчики расположены на поверхности покрытия на расстоянии один дюйм один от другого.

[00057] Фиг. 3(а) и 3(b) показывают виды сверху микрофотографий SEM соответственно с 500-кратным и 2000-кратным увеличением покрытия 58А в состоянии после обдувки стеклянными шариками. Вообще говоря, энергия, сообщаемая покрытию находящимися под давлением частицами среды во время обдува, изменяет форму алюминиевых частиц, тем самым вызывая уплотнение покрытия. Как следует из фиг. 3(а) и 3(b), обдувка уплотняет покрытие в состоянии после отверждения и формирует модифицированный слой покрытия. А именно, уплотнение вызывает существенное изменение в микроструктуре поверхности покрытия. Алюминиевые частицы сплющиваются, что вызывает уплотнение покрытия и закрывание пор. Такие изменения обеспечивают непрерывный контакт между алюминиевыми частицами, тем самым делая покрытия электропроводящими. Подобно фиг. 3(а) и 3(b) микрофотографии SEM других обдуваемых покрытий согласно настоящему изобретению также показывают положительные изменения формы частиц, закрывание пор и уплотнение слоя.

[00058] Как видно из данных SEM относительно поперечных сечений покрытий 58А в состояниях после отверждения и обдувки шариками (фиг. 4(а) и 4(b) соответственно), изменения микроструктуры покрытия во время воздействия шариками происходят не только на поверхности, но также и на существенной глубине, составляющей примерно 15-20 мкм. Более плотный, менее пористый слой обдутого покрытия, показанного на фиг. 4(b), способен целесообразно обеспечить дополнительную барьерную защиту подложки.

[00059] Как будет показано и описано ниже в примерах, авторы провели всесторонние эксперименты для сравнения состава пульпы согласно настоящему изобретению с другими составами пульпы. Сравнительные примеры ясно показывают, что использование связующего на основе силиката, содержащего только ионы Li, или связующего на основе силиката, содержащего только ионы K, обеспечивает получение плохих механических и функциональных свойств. Однако комбинация K и Li в заданных количествах в структуре связующего на основе силиката обеспечивает синергетическое действие, улучшающее механические свойства матрицы и функциональные характеристики покрытий. Без привязки к какой-либо конкретной теории предполагается, что такое синергетическое действие вызвано, по меньшей мере частично, частичным замещением ионов Li ионами калия в структуре отвержденной матрицы из силикатного стекла.

[00060] Описанную выше методику испытаний при исследовании морфологии и микроструктуры поверхности также применяют для характеристики различных видов пульпы, полученных в описанных ниже примерах. Кроме того, пульпы дополнительно характеризуются своими рН, вязкостью, удельной массой и содержанием твердых веществ. Эти параметры, вместе с D50 и D90, отслеживались при испытании пульп на стабильность и старение.

[00061] Каждое из покрытий в сравнительных примерах 1-5 и в рабочих примерах 1-4 наносят на соответствующие подложки и отверждают подобным образом. В частности, панели из сортов стали 1010 и 4130 первоначально подвергают поверхностной обработке посредством обдувки дробью размером 100 меш. Затем испытуемую пульпу напыляют на панели. После этого пульпе позволяют высохнуть при 175°F в течение 15 минут, а затем отверждают при 650°F в течение 0,5 часа для формирования базовых покрытий с одним слоем.

[00062] После этого проводят различные испытания для оценки характеристик защитных покрытий согласно настоящему изобретению. В частности, проводят ряд особенно тяжелых испытаний для того, чтобы продемонстрировать пригодность таких покрытий для защиты различных деталей двигателя газовой турбины. Обычно требования к покрытиям компрессора турбины включают относительно высокое сопротивление коррозии, расходующее основной металл (т.е. панели с покрытием, помеченные «Х», не должны иметь каких-либо признаков ржавления вплоть до 1000 часов в испытании на стойкость к соляному туману согласно ASTM B117), термостойкость, а также стойкость к корродированию при комбинированном, циклическом нагревании и воздействии соляного тумана. Кроме того, покрытия должны быть стойкими к воздействию горячей воды и текучих сред двигателя. Как будет показано ниже в рабочих примерах, покрытия, полученные из свободных от Cr пульп согласно настоящему изобретению, способны удовлетворить и превысить такие взыскательные требования. Кроме того, пульпы согласно настоящему изобретению оказывают такое же действие, как и эталонное, содержащее Cr(VI) покрытие SermeTel W®, и превосходят различные другие, подвергнутые испытаниям, свободные от Cr покрытия.

[00063] Механические и функциональные свойства полученных покрытий подвергают испытаниям следующим образом. Адгезию покрытий к подложке и межслойную адгезию определяют с помощью сетки из клейкой ленты (согласно ASTM D3359) и испытания на изгиб. Согласно методу испытания ASTM D3359 поперечную сетку из разметочных линий на расстоянии 1 мм одна от другой вырубают в покрытии по всей подложке. Затем на сетку наклеивают стандартную клейкую ленту в соответствии с ASTM D3359 и отрывают ее под углом 180°. Степень адгезии определяют по количеству покрытия, удаляемого лентой. Также проводят оценку сетчатого участка под оптическим микроскопом (Х6), которая оказалась весьма информативной. В испытании на изгиб панель с покрытием изгибают на 90° вокруг оправки диаметром 0,22ʺ с последующим исследованием участка вокруг изгиба на наличие каких-либо дефектов, таких как растрескивание, отслаивание или расслоение.

[00064] Обдутые (дробью размером 220 меш) и размеченные покрытия на панелях из стали 1010 подвергают испытанию на стойкость к соляному туману в соответствии с ASTM В117 в течение по меньшей мере 1000 часов, а в некоторых случаях в течение более 1500 часов. Термостойкость покрытий на панелях из стали 4130 исследуют при 850°F в течение более 500 часов. Испытание на термостойкость (700°F/23 часа + 1075°F/4 часа) в сочетании с воздействием соляного тумана проводят, используя покрытия в состоянии непосредственно после отверждения (650°F/0,5 часа) и после отверждения (1000°F/90 мин) на панелях из стали 1010. После нагревания покрытия размечают и подвергают воздействию соляного тумана (согласно ASTM В117) в течение 400 часов.

[00065] В циклическом испытании на нагревание и воздействие соляного тумана используют размеченные панели 4130 с покрытием. Образцы нагревают при 850°F в течение 7,5 часа, затем охлаждают до комнатной температуры и помещают в соляной туман на 15,5 часа; образцы промывают деионизированной Н2О и сушат до перехода на следующую термическую часть цикла. В целом проводят 10 циклов.

[00066] Что касается стойкости к горячей воде, покрытия на панелях из стали 1010 помещают в кипящую Н2О на 10 минут, затем охлаждают и сушат на воздухе в течение 3 часов, после чего проводят сетчатое испытание и испытание на адгезию при изгибе вышеописанным способом.

[00067] Испытанию на топливостойкость подвергают панели 1010 с покрытиями, погруженные в топливо на 24 часа при комнатной температуре.

[00068] Испытанию на стойкость к горячему маслу подвергают панели 1010 с покрытиями, погруженные в сложноэфирную жидкость для испытаний SAE при 400°F в течение 8 часов.

[00069] Эрозионную стойкость покрытий определяют, используя 50 мкм вещества Al2O3 под давлением 25 psi (фунтов на квадратный дюйм). Такие условия испытания на эрозию требуются одним из основных ОЕМ.

[00070] Несмотря на вышеописанные предпочтительные варианты получения пульпы и составов покрытий согласно настоящему изобретению, следующие примеры предназначены для создания основы для сравнения пульп и покрытий согласно настоящему изобретению с другими пульпами и покрытиями на основе силиката, однако они не должны рассматриваться как ограничивающие настоящее изобретение.

Сравнительный пример 1

[00071] Испытаниям подвергают коммерчески доступную, свободную от Cr пульпу, включающую связующее на основе силиката, смешанное с Al частицами. Измеряют рН пульпы, используемой в данном примере, которое составило 11,46; удельную массу, которая составила 1,52 г/см3; вязкость чаши Zahn #2=19 сек; % содержание твердых веществ = 54,9% мас.; и PSD, характеризуемый измеренным D50, равным 5,7 мкм, и измеренным D90, равным 13,7 мкм.

[00072] Состав связующего в пульпе представляет собой смесь силикатов натрия и лития в весовом соотношении Na:Li, составляющем 5:1. Покрытия, полученные из этой пульпы, наносят и отверждают согласно вышеприведенному описанию, что соответствует рекомендациям производителя.

[00073] Несмотря на то, что, как было установлено, механические свойства (например, сопротивление адгезии, изгибу, эрозии) таких покрытий являются удовлетворительными, наблюдались довольно существенные ограничения функциональных свойств покрытий.

[00074] Характеристики сопротивления коррозии определяли (согласно ASTM В117), используя покрытия, нанесенные на стальные панели 1010 и имеющие различную толщину от 1,1 мм до 2,7 мм. Обдутые и размеченные в виде «Х» панели непрерывно подвергают воздействию тумана из распыленного хлорида натрия в течение 1000 часов. Затем определяют степень коррозии в разметке и окружающем поле. Репрезентативные результаты показаны на фиг. 5(а)-5(d). Полученные результаты показывают, что для обеспечения необходимой защиты от коррозии при воздействии в течение 1000 часов наносимые покрытия должны быть относительно толстыми. А именно, необходимая толщина покрытий составляет примерно 1,6 мм или более (фиг. 5а-с), в то время как красная ржавчина на панели, размеченной в виде «Х», и на окружающих участках наблюдалась на покрытиях меньшей толщины (фиг. 5d).

[00075] Было установлено, что эти покрытия при минимальных ограничениях толщины показывают еще более худшие результаты в испытании на термостойкость и коррозионную стойкость. Такому испытанию подвергали 4 образца с покрытиями, имеющими соответствующую толщину, равную 1,3 мм, 1,7 мм, 1,9 мм и 2,2 мм. Каждую из панелей с покрытием нагревают в печи до 700°F в течение 23 часов, а затем до 1075°F в течение 4 часов. После воздействия теплом панели с покрытиями подвергают непрерывному воздействию соляного тумана в течение 400 часов в соответствии с ASTM В-117. Полученные результаты показаны на фиг. 6(а)-6(d). Было установлено, что покрытие способно выдержать данное испытание с требуемым воздействием соляного тумана в течение 400 часов только тогда, когда толщина покрытия составляет более 2 мм (фиг. 6(d)). Красная ржавчина в разметке панели и окружающем поле наблюдалась соответственно на других панелях, показанных на фиг. 6(а) и 6(b), только через 48 и 96 часов воздействия соляного тумана. Красная ржавчина в разметке панели и окружающем поле также наблюдалась на панели, показанной на фиг. 6(с), толщина покрытия которой составляет 1,9 мм.

[00076] Описанные выше испытания ясно показывают, что характеристики такого базового покрытия сильно зависят от толщины покрытия: удовлетворительная коррозионная стойкость и стойкость при нагревании плюс коррозионная стойкость требуют относительно толстого покрытия толщиной по меньшей мере 2 мм. Такие ограничения по толщине потенциально могут вызвать затруднения при конкретном использовании.

[00077] Таким образом, экспериментальные результаты, полученные в сравнительном примере 1, показывают, что несмотря на то, что такие свободные от хрома, коммерчески доступные смешанные покрытия на основе силиката Na-Li способны обеспечить коррозионную стойкость в течение вплоть до 1000 часов, а также адекватные характеристики в циклических испытаниях на нагрев-коррозию, и удовлетворяют требованиям некоторых авиационных спецификаций ОЕМ, было установлено, что характеристики базового покрытия сильно зависят от толщины слоя. Для удовлетворения требований авиационных спецификаций ОЕМ потребовалось увеличить толщину покрытия по меньшей мере до 2 мм. Кроме того, микроструктурная модель покрытий подвержена так называемому «грязевому растрескиванию», определяемому здесь как серия внешних трещин в неупорядоченных ориентациях внутри слоя покрытия. Предполагается, что морфология «грязевого растрескивания» вредит различным физическим свойствам покрытий. Например, было установлено, что «грязевое растрескивание» ухудшает адгезию покрытия при воздействии горячей воды. Кроме того, «грязевое растрескивание», возможно, отвечает за наблюдавшееся снижение стойкости во время испытаний на нагрев-коррозию.

[00078] Более того, дополнительные данные (как будет описано ниже в примере 3), относящиеся к характеристикам в других испытаниях, выявили ограничения данного конкретного состава покрытия по сравнению с составами покрытий согласно настоящему изобретению.

Сравнительный пример 2

[00079] Соответствующие количества Na и Li в составе смешанного связующего на основе силиката Na-Li в сравнительном примере 1 модифицируют для того, чтобы определить, могут ли быть достигнуты улучшенные характеристики. Пульпы получают, используя смеси водных растворов силиката Na и силиката Li с Al порошком, введенным в состав пульпы в количестве 40% мас. Используют силикат Li в соотношении SiO2:Li2O, равном 8,2, и силикат Na в соотношении SiO2:Na2O, равном 3,2. Один вид пульпы готовят, используя смесь 70% мас. силиката Na и 30% мас. силиката Li (далее такая пульпа обозначена здесь как «Na-Li Sil A»), а другой вид пульпы готовят, используя смесь 50% мас. силиката Na и 50% мас. силиката Li (далее такая пульпа обозначена здесь как «Na-Li Sil В»). Обе пульпы имеют одинаковое весовое отношение смешанных Na-Li силикатов к алюминиевым частицам, равное примерно 0,34:1, с использованием алюминиевого порошка типа АА (т.е. 50-й процентиль гранулометрического состава имеет диаметр примерно от 4 до 7 микрон, а 90-й процентиль гранулометрического состава имеет диаметр меньше чем или равный примерно 11,5-15,5 микрон). Каждую из пульп наносят на стальные панели 1010 толщиной примерно 1,0 мм, а затем подвергают испытаниям.

[00080] Несмотря на то, что оба покрытия из Na-Li Sil А и Na-Li Sil В продемонстрировали хорошие адгезионные свойства и характеристики в испытании на стойкость к соляному туману, во время которых красная ржавчина не появлялась в разметке или поле в течение более 1000 часов испытаний в соответствии с ASTM В117, результаты испытания на термостойкость (700°F/23 часа + 1075°F/4 часа) в сочетании с испытанием на стойкость к соляному туману оказались неудовлетворительными. Существенное количество ржавчины образовалось в поле и разметке в обоих покрытиях всего лишь через 48 часов, и панели полностью проржавели после 168 часов воздействия соляного тумана (см. фиг. 7(а), иллюстрирующую покрытие из Na-Li Sil А, и фиг. 7(b), иллюстрирующую покрытие из Na-Li Sil В).

[00081] Эти результаты в сочетании с данными, полученными в сравнительном примере 1 и сравнительном примере 2, показывают, что пульпы со связующими на основе силикатов, свободные от Cr, в которых использована смесь силикатов Na и Li, независимо от их концентраций, имеют минимальные требования к толщине и не обеспечивают нужную коррозионную стойкость при использовании покрытий с уменьшенной толщиной.

Сравнительный пример 3

[00082] Связующие на основе силиката лития получают, используя раствор силиката Li в соотношении SiO2:Li2O, равном 8,2 (таком же, как и в сравнительном примере 2). Для получения различных составов покрытий используют алюминиевый порошок типа АА или типа SA. Содержание алюминия в составах составляет 35% мас. и 40% мас. в расчете на общую массу пульпы таким образом, чтобы отношение силиката Li к Al соответственно составляло примерно 0,34:1 и 0,26:1. Некоторые из пульп составов также содержат различные добавки, такие как, например, свободные от Cr, ингибирующие коррозию соединения. Пульпы наносят на стальные панели 1010, как описано выше, формируя покрытия, которые подвергают испытаниям.

[00083] Все образцы показывают удовлетворительные результаты в испытаниях на адгезию при изгибе. Однако испытание на сетчатую адгезию показало довольно плохое сцепление покрытия с подложкой, которое ухудшилось еще больше при 40% содержании алюминия (т.е. при более низком соотношении силикат : Al). Как видно на фиг. 8а, наблюдается большая потеря покрытия на сетчатой модели. Без привязки к какой-либо конкретной теории, предполагается, что такая плохая адгезия вызвана экстенсивным «грязевым растрескиванием» (см. сделанную под оптическим микроскопом микрофотографию на фиг. 8b), которая относится к покрытиям на основе Li.

[00084] Сопротивление коррозии составов на основе силиката Li показало, что во всех составах, содержащих 35% мас. Al порошка, появилась красная ржавчина в разметке всего лишь через 500 часов воздействия соляного тумана. Повышение содержания алюминия до 40% мас. привело к существенному повышению сопротивления коррозии, при котором появления красной ржавчины не наблюдалось вплоть до 1200 часов.

[00085] Несмотря на то, что повышение содержания алюминия до 40% улучшило показатели коррозии под воздействием соляного тумана, все составы на основе силиката Li продемонстрировали плохие характеристики в испытаниях на нагрев плюс стойкость к соляному туману. Фиг. 9 показывает, что красная ржавчина возникла в разметке и поле всего лишь через 48 часов солевого воздействия. Фиг. 9 является показательной относительно объема коррозии, наблюдаемого на других панелях для испытаний с составами на основе силиката Li, подвергнутых испытаниям на нагрев плюс стойкость к соляному туману. Исследовалось введение различных ингибиторов коррозии с целью улучшения характеристик покрытий на основе силиката Li, таких как, например, свободный от Cr антикоррозийный пигмент на основе силиката Li HEUCOPHOS®ZPA. Однако ни один из ингибиторов не оказал никакого положительного действия на покрытия.

Сравнительный пример 4

[00086] Связующие на основе силиката натрия получают, используя водный раствор высокомодульного силиката Na, имеющий весовое соотношение SiO2:Na2O, равное 3,2. Для получения различных составов покрытий используют алюминиевый порошок обоих типов (т.е. типа АА и типа SA с более мелкими частицами). Содержание алюминия в составах составляет 35% мас. и 40% мас. в расчете на общую массу пульпы; отношение силиката Na к Al варьируется от 0,47:1 до 0,34:1. Некоторые из составов также содержат различные добавки, такие как, например, свободные от Cr ингибиторы коррозии. Пульпы наносят на стальные панели 1010, как описано выше, формируя покрытия, имеющие толщину 1,1-1,7 мм. Затем покрытия подвергают испытаниям.

[00087] Все покрытия демонстрируют приемлемую адгезию к 1010 подложкам, исходя из обоих испытаний: на сетчатую адгезию и на адгезию при изгибе. Однако все покрытия на основе силиката Na продемонстрировали плохие коррозионные свойства, исходя из испытаний на стойкость к соляному туману и испытаний на нагрев плюс стойкость к соляному туману. Фиг. 10 показывает плохие результаты испытаний на стойкость к соляному туману всего лишь после 380 часов воздействия на все покрытия на основе силиката Na. Ржавчина наблюдается в поле и разметке. Фиг. 11 показывает плохие результаты испытаний на нагрев плюс стойкость к соляному туману, наблюдаемые всего лишь после 168 часов воздействия соляного тумана, и дальнейшее ухудшение при продолжении воздействия до 288 часов.

[00088] Делались попытки улучшить характеристики покрытий на основе силиката Na посредством введения различных ингибиторов коррозии, таких как антикоррозийный пигмент HEUCOPHOS®ZPA. Однако ни одно из ингибиторов и добавок не обеспечило нужное сопротивление коррозии покрытий.

Сравнительный пример 5

[00089] Связующие на основе силиката калия получают, используя водный раствор силиката K, имеющий весовое соотношение SiO2:K2O, равное 2,5. Для получения составов покрытий используют алюминиевый порошок типа АА, при этом содержание алюминия в составах составляет 40% мас. в расчете на общую массу пульпы, а соотношение силикат K:Al составляет от 0,20:1 до 0,25:1. Пульпы наносят на панели из стали 1010, как описано выше, формируя покрытия, имеющие толщину 1,4-1,6 мм, затем подвергаемые испытаниям.

[00090] Было установлено, что покрытия на основе силиката K демонстрируют плохую адгезию к подложке, как показано на фиг. 12. Что касается сопротивления коррозии данных покрытий, несмотря на то, что эксплуатационные качества покрытий на основе силиката K лучше таких же качеств покрытий на основе силиката Na, тем не менее существенное количество красной ржавчины наблюдается после 1000 часов воздействия соляного тумана в соответствии с ASTM B117 (фиг. 13(а)). Фиг. 13(b) показывает, что покрытия на основе силиката K также не выдерживают испытаний на нагрев плюс стойкость к соляному туману.

Пример 1

[00091] Свободную от Cr пульпу на основе силиката калия, легированного литием, в соответствии с принципами настоящего изобретения получают, используя водный раствор легированного литием силиката K, имеющего весовое соотношение SiO2:Me2O, равное 2,4:1, при этом Me2O=K2O+Li2O, а соотношение K2O:Li2O=8,2:1 в расчете на массу. Для получения такой пульпы используют алюминиевый порошок типа AS, при этом содержание Al составляет 40% мас. в расчете на общую массу пульпы таким образом, чтобы соотношение силикат : Al составляло 0,34:1; такая пульпа в дальнейшем обозначена как «32D». Пульпу наносят на панели из стали 1010 и/или 4130, как описано выше, формируя покрытия, имеющие толщину примерно 1,0-1,1 мм. Затем покрытия подвергают испытаниям.

[00092] Было отмечено, что покрытия, полученные из пульпы 32D, являются равномерными и не имеют дефектов (фиг. 14а), как показывают результаты оптической микроскопии. Покрытия 32D демонстрируют превосходную адгезию к стальным подложкам (фиг. 14b). Учитывая тот факт, что по отдельности связующие на основе силиката Li (см. фиг. 8а) и связующие на основе силиката K (см. фиг. 12) обеспечивают относительно плохую адгезию, явно имеется критическое различие в структуре и механических свойствах матрицы, сформированной отвержденным, легированным Li K-силикатным связующим по сравнению с отдельными связующими на основе силикатов Li и K. Без привязки к какой-либо конкретной теории, такая структурная синергия может быть вызвана частичным замещением Li ионов K в структуре отвержденной силикатной стеклянной матрицы и проявляется резким улучшением механических свойств матрицы, таким образом обеспечивая превосходную адгезию покрытия.

[00093] Покрытия 32D выдержали все испытания для определения рабочих характеристик. Такое же синергическое поведение легированного Li K силикатного связующего по сравнению с обоими отдельными K-силикатными и Li-силикатными связующими также наблюдается относительно сопротивления коррозии и нагрева плюс сопротивления коррозии покрытий: составы согласно настоящему изобретению продемонстрировали существенно более лучшие рабочие характеристики в данных испытаниях.

[00094] Испытание на сопротивление коррозии в соответствии с ASTM B117 после воздействия соляного тумана в течение вплоть до 1200 часов (фи. 15(а)) показывает отсутствие какой-либо ржавчины в разметке и поле. Фиг. 15(b) показывает отсутствие коррозии после нагрева плюс воздействия соляного тумана в течение 400 часов. Состав покрытия согласно настоящему изобретению реализует превосходные рабочие характеристики во всех испытаниях по сравнению с рабочими характеристиками в сравнительных примерах 1-5. Опять же синергетические свойства связующего на основе легированного Li силиката K явились неожиданностью ввиду плохих результатов испытаний рабочих характеристик отдельных Li и K силикатов, когда каждый из них испытывали по отдельности соответственно в сравнительных примерах 3 и 5. Кроме того, рабочие характеристики покрытия согласно настоящему изобретению сильно превосходят рабочие характеристики покрытия из сравнительного примера 1, даже несмотря на то, что толщина покрытия согласно настоящему изобретению почти наполовину меньше толщины покрытия, используемого в сравнительном примере 1. Безусловно, новые составы согласно настоящему изобретению реализуют улучшенные функциональные характеристики.

Пример 2

[00095] Далее покрытия 58А и 87А, имеющие составы, указанные в таблице 1, подвергают ряду испытаний для определения рабочих характеристик, в которых условия испытаний и методики являются частью различных, описанных ранее спецификаций ОЕМ. Другой состав покрытий согласно настоящему изобретению, обозначенных как «47А», также был включен в расширенные испытания. Состав пульпы 47А представляет собой легированный Li, свободный от Cr состав на основе силиката K, который содержит алюминиевый порошок типа АА, при этом содержание алюминия в нем составляет 35% мас. Пульпа 47А содержит силикат и алюминий в соотношении примерно 0,42:1. Толщина покрытия, сформированного из пульпы 47А, составляет примерно 0,9-1,1 мм.

[00096] Как и покрытие согласно настоящему изобретению из примера 1, все три пульпы из данного примера 2 обеспечивают равномерное покрытие подложек, формируя плотные и свободные от дефектов покрытия, как показывают данные, полученные с помощью оптического микроскопа (40-кратное увеличение), представленные соответственно на фиг. 16(а)-16(с). Так же, как и все покрытия согласно настоящему изобретению (см. в качестве примера покрытие 32А), покрытия 47А, 58А и 87А также реализуют улучшенную адгезию по сравнению со всеми покрытиями в сравнительных примерах 1-5.

[00097] Покрытия согласно настоящему изобретению показали превосходные результаты в испытании на сопротивление коррозии. Фиг. 17(а), 17(b) и 17(с) соответствуют покрытиям 47А, 58А и 87А и показывают отсутствие красной ржавчины в разметке или поле после того, как покрытия 47А, 58А и 87А подвергались воздействию соляного тумана в течение 1000 часов. Фиг. 17(d) и 17(e) соответствуют покрытиям 58А и 87А и показывают отсутствие красной ржавчины в разметке или поле через 1700 часов воздействия соляного тумана. Толщина покрытий, показанных на фиг. 17(а)-17(е), составляет 1,0-1,4 мм.

[00098] Подобные высокие результаты рабочих характеристик покрытий согласно настоящему изобретению были достигнуты в испытании на нагрев плюс стойкость к соляному туману. Фиг. 18(а) и 18(b) показывают отсутствие красной ржавчины в разметке или поле и существенных количеств продуктов защитной коррозии от испытания на нагрев плюс стойкость к соляному туману, что намного превосходит результаты покрытия такой же толщины в сравнительном примере 1.

[00099] Было также обнаружено, что все покрытия согласно настоящему изобретению реализуют превосходную термостойкость, характеризуемую отсутствием видимого изменения цвета покрытия, пузырения или отслаивания от подложки после длительного нагревания (в течение 500 часов) при 850°F.

Пример 3

[000100] Покрытия согласно настоящему изобретению были подвергнуты дальнейшим испытаниям, после чего полученные результаты сравнивают с рабочими характеристиками покрытия из сравнительного примера 1. Были проведены испытания на погружение в горячую воду, во время которых покрытия на панелях из стали 1010 помещают в кипящую воду на 10 минут, затем охлаждают и сушат на воздухе в течение 3 часов, после чего подвергают сетчатому испытанию и испытанию на адгезию при изгибе. Фиг. 19(а) и 19(b) показывают результаты испытаний на сетчатую адгезию (оптический микроскоп с 6-кратным увеличением) покрытия (толщиной 2,1 мм) из сравнительного примера 1 до и после испытания на погружение в горячую воду, а фиг. 20(а) и 20(b) показывают результаты испытаний на сетчатую адгезию (оптический микроскоп с 6-кратным увеличением) покрытия 58А согласно настоящему изобретению (толщиной 1,3 мм). Как видно из приведенных данных, покрытие из сравнительного примера 1 ухудшилось, в то время как покрытия на основе связующего с легированным Li силикатом K согласно настоящему изобретению не изменились под действием кипящей воды. Без привязки к какой-либо теории, сравнительно низкие рабочие характеристики покрытий из сравнительного примера 1 в данном испытании могут объясняться их морфологией. А именно, существенное «грязевое растрескивание» наблюдается в слоях покрытия из сравнительного примера 1, как показывает исследование под оптическим микроскопом (см. фиг. 21). Кроме того, проникновение воды через такие трещины может ухудшить адгезию к подложке. Одновременно покрытия согласно настоящему изобретению, свободные от «грязевого растрескивания» (см. фиг. 16), реализуют превосходную стойкость к проникновению воды, таким образом сохраняя хорошие адгезионные свойства.

[000101] Затем проводят циклическое испытание на нагрев и стойкость к соляному туману. В качестве эталона используют покрытие из SermeTel® W, т.е. покрытие на основе хромата-фосфата, поскольку хорошо известно, что оно удовлетворяет требованиям ОЕМ к циклическому испытанию на нагрев и стойкость к соляному туману. В данном испытании были использованы размеченные панели из стали 4130 с покрытиями. Образцы нагревают при 850°F в течение 7,5 часов, охлаждают до комнатной температуры, а затем помещают в соляной туман (в соответствии с ASTM B117) на 15,5 часа. После этого образцы промывают деионизированной Н2О и сушат до перехода на следующую термическую стадию цикла. Всего проводят 10 таких циклов. Фиг. 22(а), 22(b) и 22(с) соответственно показывают результаты испытаний покрытия толщиной 1,7 мм из сравнительного примера 1, покрытия 58А толщиной 1,2 мм согласно настоящему изобретению и эталонного покрытия из SermeTel® W толщиной 1,9 мм. Очевидно, что покрытие 58А не ухудшилось и реализовало намного лучшие рабочие характеристики, чем покрытие из сравнительного примера 1, которое было на 0,5 мм толще, чем покрытие 58А: в покрытии 58А наблюдается меньший объем белой коррозии и потемнения, чем в покрытии из сравнительного примера 1. Было отмечено, что покрытие 58А благоприятно реализует поведение, подобное поведению эталонного покрытия из SermeTel® W.

[000102] Также проводились различные испытания на погружение в текучие среды, поскольку стойкость к стандартным текучим средам двигателя необходима для обслуживания покрытий в авиадвигателях. Испытанию на погружение в топливо В подвергали панели 1010 с покрытиями, которые были погружены в него на 24 часа при комнатной температуре. Испытанию на стойкость к горячему маслу подвергали панели 1010 с покрытиями, которые были погружены в сложноэфирную текучую среду для испытаний SAE при 400°F на 8 часов. На покрытии 58А после его погружения в топливо В и горячую сложноэфирную текучую среду для испытаний SAE не наблюдается пузырения, расщепления или какого-либо ухудшения адгезии. Покрытие 58А ведет себя подобно покрытию из сравнительного примера 1 и SermeTel® W, которое также используют в качестве эталона для таких испытаний на погружение.

[000103] Также проводят испытание на эрозионную стойкость (ER), используя 50 мкм Al2O3 при 25 psi. ER определяют, исходя из количества Al2O3, необходимого для разъедания заданного количества материала покрытия до подложки, и выражают в виде потери массы покрытия на грамм Al2O3. Опять же в качестве эталона используют покрытие из SermeTel® W на основе хромата-фосфата, поскольку оно, как известно, удовлетворяет требованиям ОЕМ к ER. Было установлено, что покрытия на основе связующего с легированным Li силикатом K реализуют такие же рабочие характеристики, как и покрытие из сравнительного примера 1 и покрытие из SermeTel® W. Например, было установлено, что результаты ER при воздействии эродирующего Al2O3 на покрытие 58А, покрытия из сравнительного примера 1 и SermeTel® W соответственно составляют 160 мкг/г, 150 мкг/г и 200 мкг/г.

Пример 4

[000104] Оценивают стойкость и срок хранения разработанных, свободных от Cr пульп на основе связующего с легированным Li силикатом K из примера 1 и примера 2. Результаты представлены в таблице 3. Как видно из приведенных данных, все пульпы являются стойкими: агломерации Al частиц, включая более мелкие и активные частицы типа SA (используемые в покрытии 87А), не наблюдается. Полученные результаты продемонстрировали достаточный срок хранения, что позволяет использовать пульпы согласно настоящему изобретению в качестве единого состава.

[000105] Согласно настоящему изобретению было установлено, что состав свободной от Cr единой пульпы способен формировать базовое покрытие с одним слоем, реализующее превосходные рабочие характеристики, удовлетворяющие наиболее строгим требованиям ОЕМ. Примеры показали, что состав согласно настоящему изобретению превосходит другие типы свободных от Cr покрытий на основе силикатов при толщине покрытий, существенно меньшей, чем толщина других покрытий. А именно, примеры продемонстрировали, что синергетическая комбинация ионов лития и ионов калия в матрице связующего на основе силиката является уникальной и превосходит отдельные связующие на основе силиката щелочного металла, а также силикатные связующие с другими комбинациями щелочных металлов.

[000106] Несмотря на вышеизложенное описание некоторых вариантов воплощения настоящего изобретения, безусловно подразумевается, что возможны различные модификации и изменения формы или подробностей без нарушения сущности и объема настоящего изобретения. Поэтому настоящее изобретение не ограничено ни проиллюстрированными и описанными здесь конкретными формами и подробностями, ни меньшим объемом раскрытого здесь и заявленного в прилагаемой формуле изобретения.

Реферат

Группа изобретений относится к составам и способам для получения покрытий. Технический результат - улучшенные рабочие характеристики, включая сопротивление коррозии и термостойкость, при уменьшенной толщине покрытия. Водный состав пульпы для получения покрытия на подложке содержит связующее, включающее водный раствор легированного литием силиката калия и отличающееся отсутствием хрома, и порошок алюминия или сплава алюминия, введенный в связующее, при этом порошок алюминия или сплава алюминия и связующее имеют вид единого состава. Содержание порошка алюминия или сплава алюминия в пульпе составляет примерно 35-45 весовых процентов (мас.%) в расчете на общую массу пульпы, а силикат и алюминий содержатся в соотношении, составляющем примерно от 0,22:1 до 0,37:1 в расчете на массу. Порошок алюминия или сплава алюминия имеет гранулометрический состав, характеризующийся тем, что 50-й процентиль гранулометрического состава имеет диаметр, составляющий примерно от 4 до 7 мкм, а 90-й процентиль гранулометрического состава имеет диаметр меньше или равный примерно 11,5-15,5 мкм. 5 н. и 6 з.п. ф-лы, 49 ил., 3 табл., 4 пр.

Комментарии