Устройство для дозирования лекарства - RU2569617C2

Код документа: RU2569617C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройствам для дозирования лекарства, способам их изготовления и способам обработки компонента таких устройств, в частности, но не исключительно, речь идет об устройствах для дозирования под давлением.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Хорошо известны способы ингаляционного введения лекарств при помощи устройств для дозирования под давлением, которые дозируют лекарство в жидкости-носителе. Лекарство может иметь быть представлено в виде суспензии частиц или раствора, или даже их комбинации. Такие устройства часто называют дозирующими ингаляторами под давлением (pMDIs - от англ. «pressurized metered dose inhaler») и широко применяют для лечения астмы и хронической обструктивной болезни легких (COPD - от англ. «chronic obstructive pulmonary disease»).

Проблемы, связанные с устройствами для дозирования такого типа, включают абсорбцию, связывание или разрушение действующего вещества лекарства на внутренних поверхностях устройства и окисление компонентов устройства доставки самим лекарством. Это, в свою очередь, может привести к потере эффективности и/или неравномерному дозированию в течение срока годности устройства. В некоторых случаях может произойти агрегация частиц лекарственного средства, если действующее вещество присутствует в виде аэрозольной суспензии. Один из подходов, предпринятых для снижения поверхностной абсорбции действующего вещества лекарственного средства, состоит в осаждении низкоэнергетического полимера или неорганического покрытия (или их комбинации) путем плазменного осаждения. Например, патентные документы EP 0642992, EP 1066073 и WO 2008/14602 являются примерами документов предшествующего уровня техники, в которых описана плазменная полимеризация различных компонентов устройств для дозирования. Однако известно, что покрытия этого типа могут вызывать некоторые проблемы с доставкой. Одна из проблем относится к устройствам, в которых в качестве системы доставки применяется аэрозольная суспензия. Эти системы доставки могут быть повреждены вследствие слипания частиц лекарства и слеживания этих частиц на стенках емкости или других поверхностях внутри устройства для дозирования. Это может привести к образованию агломератов, влияющих на дозу лекарства. Вторая проблема связана с автокаталитическим разрушением некоторых лекарств в результате контакта с некоторыми материалами, в частности оксидами металлов, такими как оксид алюминия и оксид магния, и другими реакциями между компонентами и лекарствами, например реакцией коррозии. Некоторые компоненты устройств для дозирования, в частности корпус емкости, выполнены из алюминия и, следовательно, имеют алюмооксидный поверхностный слой, который также содержит легирующие соединения, например оксид магния. Покрытие таких компонентов барьерным слоем потенциально обеспечивает возможность предотвращения как разрушения, так и, при наличии антиадгезионного барьера, налипания частиц лекарства на поверхности. Однако антиадгезионные свойства не всегда необходимы, если разрушение и/или коррозия связаны только с одним конкретным лекарственным средством (например, если лекарственное средство присутствует в системе доставки в виде раствора). Кроме того, эффективность некоторых покрытий может являться неоптимальной по разным причинам. Одна из таких причин состоит в том, что покрытия могут иметь трещины или точечные дефекты, которые позволяют молекулам лекарства, присутствующим в растворе, достигать поверхности частей компонента, таких как алюмооксидная поверхность емкости, где могут иметь место разрушение и/или коррозия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение, представленное по меньшей мере некоторыми из вариантов его осуществления, направлено на решение описанных проблем и требований.

В соответствии с первым аспектом настоящего изобретения предложено устройство для дозирования лекарства, содержащее по меньшей мере один металлический компонент, имеющий по меньшей мере одну неметаллическую поверхность, которая находится в контакте с лекарством при хранении или применении устройства, причем эта неметаллическая поверхность имеет поверхность контакта с нижележащим металлическим компонентом, по существу содержащую металлофторидные и/или металлокарбидные соединения.

В соответствии с настоящим изобретением предложена поверхностная модификация поверхности одного или более металлических компонентов устройства для дозирования. Поверхностно модифицированная поверхность контакта по существу исключает или по меньшей мере уменьшает разрушение лекарств, чувствительных к такому разрушению, по сравнению с необработанной поверхностью металлического компонента. Подверженность коррозии может быть значительно снижена.

В соответствии с одним из вариантов осуществления изобретения поверхность контакта не имеет осажденного покрытия. В соответствии с этими вариантами осуществления изобретения в контакте с лекарством при хранении и применении устройства находится сама поверхность контакта. В соответствии с такими вариантами осуществления изобретения неметаллическая поверхность состоит по существу из поверхности контакта, так что поверхность контакта находится в контакте с лекарством при хранении или применении устройства. Металлофторидные и металлокарбидные соединения являются очень стабильными и могут обеспечить поверхность, не разрушающую многие лекарственные формы и обеспечивающую замедление коррозии.

Варианты осуществления настоящего изобретения, в соответствии с которыми поверхность контакта по существу содержит металлофторидные соединения, являются особенно предпочтительными для этих вариантов применения.

В соответствии с другими вариантами осуществления настоящего изобретения неметаллическая поверхность содержит покрытие, осажденное на поверхность контакта, таким образом, что покрытие находится в контакте с лекарством при хранении или применении устройства. Покрытие может являться полимерным или неорганическим покрытием. Предпочтительно покрытие является полимеризованным плазмой полимерным покрытием. Было обнаружено, что поверхностно модифицированная поверхность контакта может обеспечить превосходную подложку для последующего осаждения полимеризованного плазмой покрытия. Однако можно применять одну или более дополнительных поверхностных обработок или подготовок перед осаждением покрытия, т.е. помимо вариантов осуществления, в соответствии с которыми покрытие наносят непосредственно на поверхность контакта, настоящее изобретение включает варианты осуществления, в соответствии с которыми покрытие наносят не прямо на поверхность контакта. Кроме того, поверхностно модифицированная поверхность контакта может предотвратить разрушение многих лекарственных форм и коррозию, если в осажденном покрытии имеются дефекты, которые в противном случае допускают попадание лекарственной формы на непокрытую часть поверхности металлического компонента.

В соответствии с вариантами осуществления изобретения, в которых поверхность контакта по существу содержит металлофторидные соединения, полимерное покрытие может состоять из фторуглеродного полимера, предпочтительно перфторуглеродного полимера.

В соответствии с вариантами осуществления изобретения, в которых поверхность контакта по существу содержит металлокарбидные соединения, полимерное покрытие может состоять из углеводородного полимера, но также может состоять из фторуглеродного полимера или из их комбинации.

Предпочтительно содержание кислорода в поверхности контакта, измеренное методом рентгеновской фотоэлектронной спектроскопии (XPS - от англ. «Х-Ray Photoelectron Spectroscopy), составляет менее чем приблизительно 15 ат.%, предпочтительно менее чем приблизительно 10 ат.%, более предпочтительно менее чем приблизительно 7 ат.%. Наиболее предпочтительно содержание кислорода в поверхности контакта, измеренное методом XPS, составляет приблизительно 5 ат.% или менее. Обычно содержание кислорода должно быть настолько близко к нулю, насколько это позволяет способ и марка примененного металла. Таким образом, возможность разрушения лекарства минимизируется, а коррозионные характеристики максимизируются.

Предпочтительно содержание ионов металла в поверхности контакта, измеренное методом XPS, составляет менее чем приблизительно 25 ат.%, предпочтительно менее чем приблизительно 5 ат.%, более предпочтительно менее чем приблизительно 1 ат.%. Не желая связывать себя какой-либо конкретной теорией или гипотезой, мы полагаем, что непрореагировавшие ионы металла на поверхности контакта могут вызывать разрушение лекарства. Кроме того, мы полагаем, что поверхностная модификация в соответствии с настоящим изобретением уменьшает количество непрореагировавших ионов металла на поверхности контакта.

Устройство для дозирования может быть выполнено в виде устройства для дозирования под давлением, которое дозирует лекарство в жидкости-носителе.

Предпочтительно устройство для дозирования содержит металлический корпус емкости. Однако и другие компоненты устройств для дозирования, такие как штоки клапанов и пружины, могут быть поверхностно модифицированы в соответствии с изобретением.

Предпочтительно металлический компонент выполнен из алюминия, но изобретение не ограничено алюминием, и возможно также изготовление компонента из карбидов и фторидов других металлов. В соответствии с особенно предпочтительными вариантами осуществления изобретения металлическим компонентом является алюминиевый корпус емкости. Альтернативно металлический компонент может быть выполнен из нержавеющей стали.

В соответствии со вторым аспектом изобретения предложен металлический компонент для устройства для дозирования лекарства, имеющий по меньшей мере одну неметаллическую поверхность, которая находится в контакте с лекарством при хранении или применении устройства, причем эти неметаллические поверхности имеют поверхность контакта с нижележащим металлическим компонентом, которая по существу содержит металлофторидные и/или металлокарбидные соединения.

Металлический компонент может являться металлическим корпусом емкости для применения в устройстве для дозирования под давлением, которое дозирует лекарство в жидкости-носителе, причем неметаллическая поверхность является внутренней поверхностью корпуса емкости.

В соответствии с третьим аспектом настоящего изобретения предлагается способ обработки металлического компонента устройства для дозирования лекарства, который имеет по меньшей мере одну неметаллическую поверхность, которая находится в контакте с лекарством при хранении или применении устройства, включающий следующие этапы:

- получение указанного компонента, и

- поверхностная модификация неметаллической поверхности методом плазменной обработки с применением фтор- и/или углеродсодержащего прекурсора при условиях, включающих по существу отсутствие кислорода, которая приводит к созданию поверхности контакта с нижележащим металлическим компонентом, причем эта поверхность контакта по существу содержит металлофторидные и/или металлокарбидные соединения.

Металлический компонент, поверхностно модифицированный таким образом, может затем быть непосредственно применен в устройстве для дозирования лекарства, т.е. поверхностно модифицированная поверхность контакта может входить в контакт с лекарством при хранении или применении устройства.

В соответствии с альтернативными вариантами осуществления изобретения способ также включает этап осаждения покрытия на поверхность контакта, таким образом, что покрытие находится в контакте с лекарством при хранении или применении устройства. Покрытие может быть осаждено методом плазменного осаждения.

Предпочтительно покрытие является полимерным. Предпочтительно, полимерное покрытие осаждают методом плазменной полимеризации.

Покрытие может являться неорганическим покрытием, которое может быть осаждено методом плазменного осаждения.

В соответствии с вариантами осуществления изобретения, в которых поверхность контакта по существу содержит металлофторидные соединения, прекурсором может являться фторуглерод, предпочтительно перфторуглерод. Перфторуглерод может иметь формулу CnFn+2, где n лежит в диапазоне от 1 до 8. В общем, предпочтительными являются прекурсоры меньшего размера, благодаря большему содержанию фтора. Могут применяться циклические и/или ненасыщенные перфторуглероды. Особенно предпочтительными прекурсорами являются CF4 и циклический C4F8. Другие пригодные прекурсоры включают C2F6, C3F8, C5F10 и реагенты HFA134a (1,1,1,2-тетрафторэтан) и HFA227 (1,1,1,2,3,3,3-гептафторпропан), обычно используемые в качестве пропеллентов в устройствах для дозирования лекарств.

В соответствии с вариантами осуществления изобретения, в которых поверхность контакта по существу содержит металлокарбидные соединения, прекурсором может являться углеводород, предпочтительно метан или этан, также предпочтительным является применение C3H8, C4H10. В общем, могут применяться алканы с формулой CnH2n+2, где n лежит в диапазоне от 1 до 12. Могут применяться алкены и алкины. В качестве прекурсора могут применяться циклические углеводороды.

Предпочтительно по меньшей мере часть процесса плазменной обработки осуществляют под контролем смещения постоянного тока или с применением минимального смещения постоянного тока. Весь этап плазменной обработки может быть осуществлен под контролем смещения постоянного тока или, альтернативно, контроль смещения постоянного тока может быть применен в желаемый момент после начала этапа плазменной обработки.

Обычно, если контроль смещения постоянного тока не применяют, то этап плазменной обработки осуществляют с применением прямого управления мощностью с минимальным смещением постоянного тока.

Энергия бомбардирующих поступающих ионов, создаваемая в плазме, пропорциональна напряжению смещения постоянного тока. Предпочтительно контроль смещения постоянного тока осуществляют, применяя напряжение смещения постоянного тока в диапазоне от 100 до 800 B, предпочтительно от 350 до 700 В, наиболее предпочтительно от 400 до 550 B. При таких уровнях смещения постоянного тока уровень ионной бомбардировки является значительным, и ионы фтора имеют значительное ускорение, таким образом, что они легко внедряются в поверхность без какой-либо поверхностной полимеризации. Нежелательные соединения, присутствующие на поверхности, такие как углерод, естественные оксиды и другие вредные материалы могут быть выбиты с поверхности. Предпочтительно напряжение смещения постоянного тока больше или равно 350 B, предпочтительно 500 B. В соответствии с вариантами осуществления изобретения (например, применяющими работу с применением прямого управления мощностью), в которых применяют минимальное смещение постоянного тока, минимальное выбранное смещение постоянного тока может лежать в диапазонах, указанных в связи с напряжением смещения постоянного тока, применяемом при контроле смещения постоянного тока.

В соответствии с некоторыми предпочтительными вариантами осуществления изобретения этап плазменной обработки осуществляют путем приложения к компоненту высокочастотного (ВЧ) потенциала. При этом в полых компонентах может быть создан эффект полого катода, который является предпочтительным, поскольку электроны, излучаемые под ВЧ потенциалом компонента, не могут легко выйти за его пределы. Следствием этого может являться создание внутри компонента плазмы, значительно более высокоэнергетической, чем плазма за пределами компонента. Этот эффект особенно очевиден, когда компонентом является емкость, причем электроны, излучаемые в полости емкости под ВЧ потенциалом, не могут выйти из полости емкости. При этих условиях поверхность может быть подвергнута неожиданно сильной бомбардировке реакционноспособным фтором при неожиданном низком потреблении энергии, что обеспечивает эффективный процесс. Для компонентов, которые не являются полыми и не могут использовать этот эффект, помещение их под ВЧ потенциал обеспечивает лучшую бомбардировку поверхности за счет ускорения ионов в плазменном слое, созданном на поверхности, подлежащей обработке.

Альтернативно этап плазменной обработки может быть осуществлен с использованием заземления компонента. Этот подход является особенно предпочтительным для вариантов осуществления изобретения, в соответствии с которыми затем осуществляют плазменное осаждение покрытия, поскольку последующий процесс плазменного осаждения покрытия предпочтительно осуществляют с заземленным металлическим компонентом, и, следовательно, можно осуществлять этапы поверхностной модификации и последующего плазменного осаждения, почти не меняя настроек устройства, применяемого для обработки компонента.

Предпочтительно этап плазменной обработки осуществляют, применяя плотность мощности в диапазоне от 0,05 до 5 Вт/см2, предпочтительно от 0,1 до 1 Вт/см2.

Перед этапом поверхностной модификации компонент может пройти этап очистки. Предпочтительно на этапе очистки применяют плазменную очистку, и наиболее предпочтительно для создания плазмы применяют аргон. Важно, чтобы на любом этапе очистки отсутствовал кислород, поскольку окисление поверхности компонента может затруднить преобразование поверхности во фторид или карбид. Кроме того, кислород, абсорбируемый стенками обрабатывающего устройства, может ощелачивать и разъединять осажденное затем плазменное покрытие, делая последующий этап нанесения плазменного покрытия более трудным и невыгодным.

В соответствии с четвертым аспектом изобретения предложен способ изготовления устройства для дозирования лекарства, включающий следующие этапы:

- обработка компонента устройства для дозирования способом в соответствии с третьим аспектом изобретения, и

- сборка компонентов для получения собранного устройства для дозирования лекарства.

Описанное выше изобретение распространяется на любые комбинации признаков изобретения, которые будут изложены или установлены в приведенном ниже описании со ссылками на прилагаемые чертежи или в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже будут описаны способы и дозирующие устройства в соответствии с некоторыми вариантами осуществления настоящего изобретения со ссылками на прилагаемые чертежи.

На фиг.1 представлен поперечный разрез дозирующего устройства под давлением.

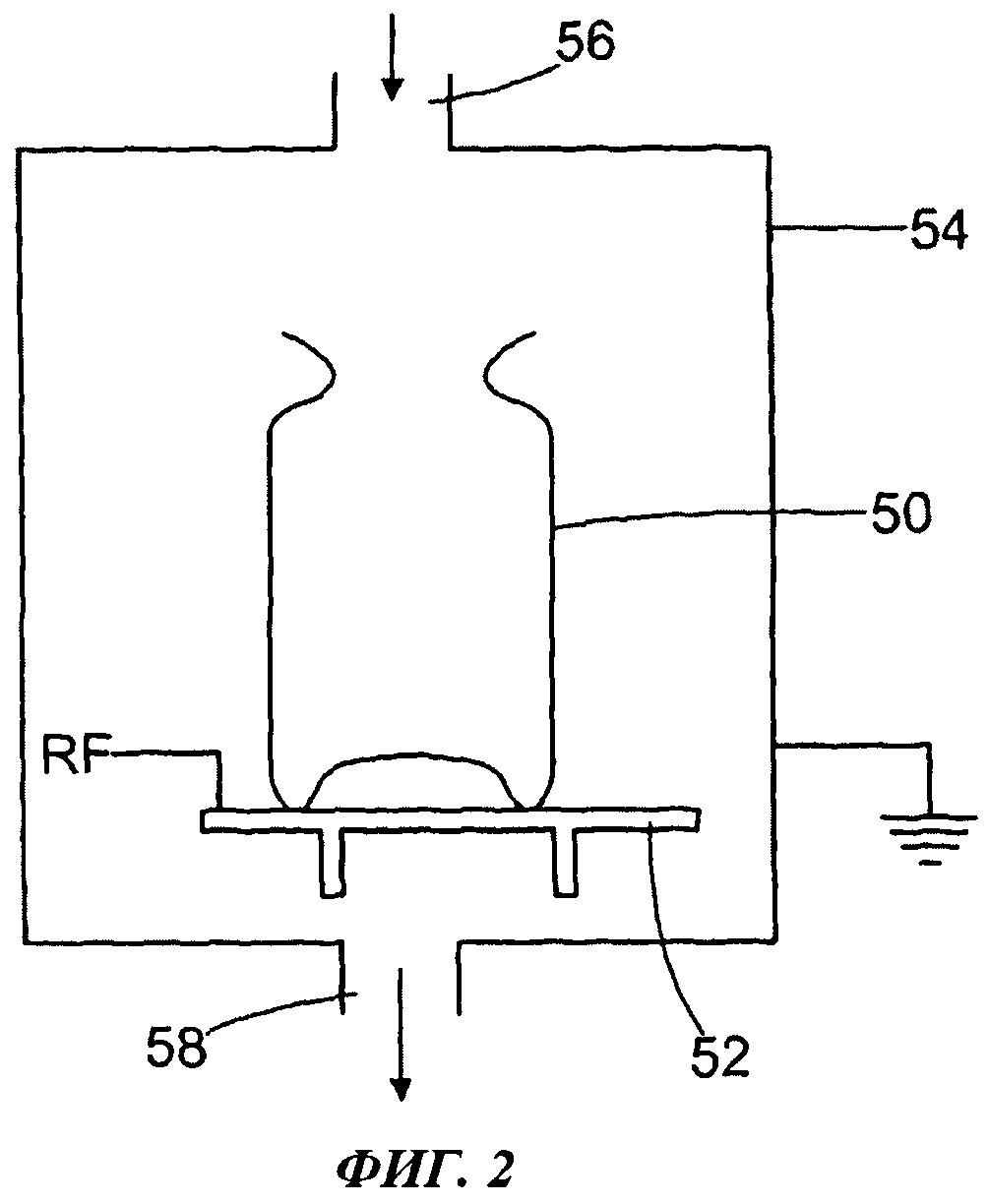

На фиг.2 представлено устройство для обработки корпуса емкости в соответствии с первым вариантом осуществления настоящего изобретения.

На фиг.3 представлено устройство для обработки корпуса емкости в соответствии со вторым вариантом осуществления настоящего изобретения.

На фиг.1 представлено устройство для дозирования под давлением, в целом обозначенное позицией 10, содержащее корпус 12, вмещающий содержащее лекарство устройство 14 под давлением. Корпус 12 содержит цилиндрическую часть 12a с открытым концом, в которой расположено содержащее лекарство устройство 14 под давлением, и канал 12b с открытым концом, служащий мундштуком. Корпус 12 содержит также внутреннюю стенку 12c, поддерживающую гнездо 12d, имеющее канал 12e, вмещающий шток клапана содержащего лекарство устройства под давлением. Канал 12e сообщается с отверстием 12f, которое, в свою очередь, сообщается с выходным каналом, образованным каналом 12b с открытым концом. Внутренняя стенка 12c имеет несколько образованных в ней отверстий 12g, что позволяет воздуху проходить из верхней части корпуса 12 в канал 12b с открытым концом.

Ниже конструкция и действие содержащего лекарство устройства 14 под давлением будут описаны более подробно. Устройство 14 содержит корпус 16 емкости, на который напрессован наконечник 18. На наконечнике 18 установлена система дозирующего клапана, в целом обозначенная позицией 20. Система 20 дозирующего клапана содержит шток 22 клапана, часть которого расположена в элементе 24 клапана. Шток 22 клапана и элемент 24 клапана расположены в корпусе 26 клапана, и шток 22 клапана может перемещаться в осевом направлении против действия пружины 28, которая смещает шток 22 клапана в закрытое положение по фиг.1.

Система 20 дозирующего клапана содержит также дозирующую камеру 30, образованную элементом 24 клапана и частью штока 22 клапана совместно с внутренним и наружным уплотнениями 32, 34. Внутреннее уплотнение 32 изолирует элемент 24 клапана от корпуса 26 клапана и отделяет дозирующую камеру 30 от полости 36 корпуса 26 клапана. Наружное уплотнение изолирует элемент 24 клапана и корпус 26 клапана от наконечника 18, а также изолирует дозирующую камеру 30 от внешней стороны содержащего лекарство устройства 14 под давлением.

Дополнительное уплотнение обеспечивается уплотнением 42 корпуса емкости, изолирующим корпус 16 емкости от наконечника 18 после его напрессовки. Корпус 26 клапана содержит множество прорезей 38, обеспечивающих сообщение полости 36 корпуса 26 клапана с полостью 40 корпуса 16 емкости. Шток 22 клапана содержит два канала 44, 46. Каждый из каналов 44, 46 содержит продольный канал и поперечный канал. Поперечный канал канала 44 штока клапана расположен таким образом, что при закрытом положении по фиг.1 содержащего лекарство устройства 14 под давлением дозирующая камера 30 сообщается с полостью 36 корпуса 26 клапана, и, таким образом, также сообщается с полостью 40 корпуса 16 емкости. Как будет подробно объяснено ниже, объем дозирующей камеры 30 соответствует объему содержащей лекарство жидкости, вводимой в качестве одной дозы. В закрытом положении по фиг.1 доза полностью содержится в дозирующей камере 30 и не может вытечь наружу из содержащего лекарство устройства 14 под давлением благодаря действию наружного уплотнения 34.

Для высвобождения дозы содержащей лекарство жидкости шток 22 клапана толкают против смещающего действия пружины 28 в полость 36 корпуса 26 клапана вплоть до прерывания сообщения канала 44 штока клапана с дозирующей камерой 30. Шток 22 клапана сконструирован таким образом, что в этом положении дозирования канал 46 штока клапана штока 22 клапана сообщается с дозирующей камерой 30, таким образом обеспечивая прохождение дозы содержащей лекарство жидкости из дозирующей камеры 30 через шток 22 клапана. Затем доза проходит через канал 12е, отверстие 12f и канал 12b с открытым концом и выходит из устройства.

Затем, когда шток 22 клапана освобождается, смещающее действие пружины 28 вынуждает шток 22 клапана двигаться назад в положение по фиг.1. Таким образом, канал 46 штока клапана принимает положение, при котором дозирующая камера 30 изолирована от внешней среды, и канал 44 штока клапана принимает положение, в котором полость 36 корпуса 26 клапана сообщается с дозирующей камерой 30. За счет разницы давлений между относительно высоким давлением в полости 40 корпуса 16 емкости и относительно низким давлением дозирующей камеры 30 дозирующая камера 30 наполняется следующей дозой содержащей лекарство жидкости.

Устройство 10 для дозирования под давлением по фиг.1 является одним из примеров такого устройства, и известно множество других дозирующих устройств, в большей или меньшей степени отличающихся точным способом действия. Настоящее изобретение не относится к способу действия устройства по фиг.1 или любого другого дозирующего устройства под давлением. Изобретение предлагает устройства и компоненты для таких устройств, обработанные таким образом, чтобы уменьшить потери лекарств на внутренние поверхности устройства, и соответствующие способы изготовления таких устройств и компонентов. Устройство по фиг.1 представлено для простоты понимания применения настоящего изобретения. Специалисту в данной области техники ясно, что настоящее изобретение может быть применено к устройству для дозирования под давлением, имеющему конструкцию, отличающуюся от представленной на фиг.1, и также может быть применено к другим типам устройств для дозирования лекарства, помимо устройств для дозирования под давлением.

В соответствии с настоящим изобретением предложены способы поверхностной обработки, уменьшающей потери лекарства на внутренние поверхности устройства для дозирования под давлением. В этом способе применяют поверхностную модификацию металлической подложки вместо прямого покрытия металлической подложки в соответствии со способами из предшествующего уровня техники. Однако настоящее изобретение охватывает осаждение полимерного покрытия на поверхность модифицированной металлической подложки. Ниже первый вариант осуществления настоящего изобретения будет описан на примере способа фторирования, причем поверхностная обработка обеспечивает металлофторидные соединения на поверхности корпуса емкости. При правильных параметрах плазмы фторуглеродный газообразный прекурсор может быть полностью разложен на составляющие его атомы. При надлежащем контроле параметров процесса, таких как давление, мощность и время пребывания газообразного прекурсора, полимеризации не происходит, и на поверхностях, подвергаемых воздействию плазмы, не образуется покрытие. Вместо этого поверхность подвергается бомбардировке атомами/ионами фтора и углерода. Было обнаружено, что наиболее пригодным газообразным фторуглеродным прекурсором является CF4, и, не желая ограничивать себя какой-либо конкретной теорией, мы полагаем, что это происходит потому, что молекула CF4обеспечивает наибольшее возможное отношение фтора к углероду. Другие пригодные прекурсоры включают C2F6, C3F8, C4F8, C5F10, HFA134a и HFA227.

На фиг.2 представлено устройство, в котором осуществляют поверхностную модификацию корпуса 50 емкости в соответствии с настоящим изобретением. Корпус 50 емкости в устройстве поддерживают под ВЧ потенциалом путем помещения емкости 50 на плоский стол 52, сам по себе находящийся под ВЧ потенциалом. Емкость 50 и стол 52 расположены внутри плазменного реактора 54, действующего как заземляющий электрод. Заземляющим электродом может являться сама плазменная камера или дополнительный электрод. Плазменный реактор 54 имеет впуск 56 для подачи газа и выпуск 58 для выпуска газов. Плазменный реактор 54 соединен с соответствующим источником доставки газа и соответствующей системой выпуска, содержащей насосное устройство. Эти дополнительные средства не представлены на фиг.2, но специалисту в данной области техники ясно, о каких устройства идет речь. Газообразный фторуглеродный прекурсор доставляют в плазменный реактор 54 через впуск 56 для подачи газа из соответствующего источника доставки, обычно содержащего один или более регуляторов массового расхода. Поверхностная модификация происходит при вхождении газообразного фторуглеродного прекурсора в плазменный реактор 54 и обеспечении надлежащей плазмы. Обычно к емкости 50 подводят высокочастотное напряжение с частотой 13,56 МГц и плазму воспламеняют известными способами. Возможно применение других высоких частот с тем же эффектом, и предполагается, что частоты в диапазоне от 4 кГц до 20 МГц можно применять либо при непрерывном питании, либо в импульсном режиме.

В ходе процесса фтор (нейтральный или ионизированный) вступает в реакцию с металлооксидным поверхностным слоем емкости 50 и преимущественно замещает кислород, образуя фторид металла. В соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения емкость изготовлена из алюминия и до обработки имеет поверхностный слой оксида алюминия, естественный или преобразованный. Поверхностная модификация в соответствии с изобретением обеспечивает поверхностный слой фторида алюминия, который является исключительно стабильным и обеспечивает подложку, которая не автокатализирует/разрушает многие лекарственные формы, и сама менее подвержена коррозии.

Предпочтительно в течение процесса поддерживать емкость 50 под ВЧ потенциалом, поскольку может быть образована интенсивная плазма. В частности, ВЧ электрод принимает смещение постоянного тока в прямом управлении мощностью. Уровень этого смещения постоянного тока пропорционален энергии бомбардирующих поступающих ионов, создаваемой в плазме. Если напряжение смещения постоянного тока превышает приблизительно 350 B, то уровень бомбардировки является значительным, и ионы фтора имеют значительное ускорение, таким образом, что они легко внедряются в поверхность, а углерод, естественные оксиды и другие вредные материалы могут быть выбиты с поверхности. Способ является особенно эффективным при напряжении, составляющем более 500 B. Особенно предпочтительно, если подвод энергии к емкости 50 осуществляют под контролем смещения постоянного тока, т.е. допустимой является флуктуация энергии при постоянном высоком смещении постоянного тока. Таким образом, уровень бомбардировки и обработки в ходе процесса сохраняется постоянным. Другое преимущество наблюдается при обработке компонентов, например корпуса 50 емкости, при которой плазма образуется в по существу замкнутом пространстве. В этом случае наблюдается эффект, подобный эффекту полого катода, и было обнаружено, что электроны, излучаемые под ВЧ потенциалом корпуса 50 емкости (возбуждаемые смещением постоянного тока), не могут выйти за пределы корпуса 50 емкости. Следствием этого является создание внутри корпуса 50 емкости плазмы, имеющей во много раз большую энергию, чем плазма за пределами емкости. Вследствие этого поверхность подвергается сильной бомбардировке реакционноспособным фтором при уровнях мощности, значительно более низких, чем можно было ожидать, обеспечивая, таким образом, эффективный процесс. В соответствии с характерными, но не ограничивающими примерами параметров процесса давление в плазменном реакторе может составлять от 1×10-2 до 10 мбар, предпочтительно от 7×10-2 до 3×10-1 мбар. Плотность мощности может составлять от 0,05 до 5 Вт/см-2. Напряжение смещения постоянного тока может составлять от 100 до 800 B, хотя, как было сказано выше, предпочтительным является значение, превышающее 350 B. Обычно напряжение смещения постоянного тока составляет менее 700 B, и предпочтительно от 400 до 550 B. На стол 52 можно поместить множество корпусов емкостей, чтобы обеспечить процесс групповой обработки. Предпочтительным является применение перфторуглеродов, хотя способ может также быть осуществлен с гидрофторуглеродами, хотя и с некоторым компромиссом в отношении скорости и/или эффективности обработки.

Для оценки фторированной поверхности обработанных таким образом алюминиевых корпусов емкости применяли метод XPS. После прессования и очистки полученная поверхность емкости имеет высокое содержание оксида, измеренное методом XPS (обычно от 40 ат.% до 55 ат.%) и от 20 ат.% до 30 ат.% углерода от масел для волочения или общей абсорбции из атмосферы. После фторирования в соответствии с изобретением наблюдается отчетливый химический сдвиг от оксида алюминия к фториду с содержанием кислорода, измеренным методом XPS, составляющим приблизительно 5 ат.%, содержанием фтора, измеренным методом XPS, составляющим 45 ат.%, и остальной частью алюминия и его легирующих элементов. Второй пик наблюдается в XPS спектрах алюминиевых корпусов емкостей перед обработкой в соответствии с изобретением. Не желая связывать себя какой-либо конкретной теорией или гипотезой, мы полагаем, что второй пик соответствует непрореагировавшим ионам металла. Мы полагаем, что без обработки на поверхности присутствует приблизительно 30 ат.% ионов металла. После обработки содержание непрореагировавших ионов металла значительно падает, и можно снизить содержание ионов металла до менее 1 ат.%.

На фиг.3 представлен другой вариант осуществления изобретения, в соответствии с которым осуществляют поверхностную модификацию и затем осаждают полимерное покрытие на корпус 60 емкости. В соответствии с этим вариантом осуществления изобретения корпус 60 емкости заземляют, и удлиненный ВЧ электрод 62 помещают в полость корпуса 60 емкости по существу вдоль продольной оси корпуса емкости. Корпус 60 емкости расположен в плазменном реакторе 64, имеющем впуск 66 для подачи газообразного прекурсора и выпуск 68 для выпуска газов. Как и в варианте осуществления изобретения по фиг.2, с устройством на фиг.3 применяют соответствующие источник доставки газа и систему выпуска (не показаны). ВЧ электрод может иметь любую подходящую форму, например форму штыря или подобной структуры или катушки. После первоначальных этапов способа, например этапа очистки (который будет более подробно описан ниже), газообразный прекурсор подают в плазменный реактор 64 при регулировании массового расхода. Давлению в плазменном реакторе 64 дают стабилизироваться при условиях обработки, и регулируют при помощи соответствующего устройства, такого как дроссельная заслонка (не показана) на выпуске 68 или, альтернативно, потоком газа, используя регулятор массового расхода. На ВЧ электрод 62 подают напряжение и создают относительно интенсивную плазму для обеспечения поверхностной модификации. Газ-прекурсор может являться перфторуглеродом для получения фторированной поверхности, имеющей металлофторидные соединения, и последующего фторуглеродного полимерного покрытия или может являться углеводородным прекурсором, который применяют для получения модифицированной поверхности, имеющей металлокарбидные соединения, и последующего углеводородного полимерного покрытия. Покрытие может являться любым полимеризованным слоем. Представляется, что при характерных условиях обработки содержание кислорода во внутренней поверхности корпуса 60 емкости, измеренное методом XPS, падает с 40-44 ат.% до 5-10 ат.% через две минуты после начала обработки. В остальной части процесса подвод энергии включают или поддерживают в режиме смещения постоянного тока и модифицированную поверхность покрывают полимеризованным плазмой слоем. Полимеризованный плазмой слой можно также осаждать, применяя прямое управление мощностью. В конфигурации по фиг.3, с ВЧ электродом 62, расположенным в заземленном корпусе 60 емкости, эффективное электрическое сопротивление емкости повышается по мере постепенного покрытия емкости. Вследствие этого, путь нормального электрона к заземленной емкости уменьшается по мере увеличения толщины покрытия. В способах плазменной полимеризации из предшествующего уровня техники для покрытия компонентов, например корпусов емкостей, для устройств дозирования лекарства, обычно применяют прямое управление мощностью. Однако при нормальном прямом управлении мощностью эмиссия электронов с источника напряжения снижается в ходе процесса, само смещение постоянного тока уменьшается, и интенсивность плазмы падает, вследствие чего на более поздних этапах образуется слабое пористое покрытие. Напротив, в режиме контроля смещения постоянного тока, смещение постоянного тока фиксировано, и поддерживается постоянная эмиссия электронов, которая, в свою очередь, поддерживает постоянную плотность плазмы. Это обеспечивает постоянную скорость осаждения и высококачественное равномерное покрытие, как в отношении поперечной протяженности покрытия, так и в отношении его глубины. Эта постоянная скорость покрытия может поддерживаться до получения желаемой толщины. Обычно желаемая толщина составляет от 15 до 200 нм, но изобретение не ограничено в этом отношении. В процессе полимеризации напряжение смещения постоянного тока предпочтительно составляет от 50 до 500 В, наиболее предпочтительно от 50 до 350 В. Дополнительное преимущество контроля смещения постоянного тока плазменной полимеризации покрытия проявляется в конце способа. Для предшествующего уровня характерной является необходимость выдерживания компонентов с покрытием в течение от одного до семи дней, чтобы обеспечить насыщение активных поверхностных областей покрытия. В способе, описанном в соответствии с фиг.3, подача напряжения и режим смещения постоянного тока могут быть просто отключены, и после этого подача газообразного мономера продолжается в течение некоторого времени, обычно составляющего от 5 секунд до 10 минут, предпочтительно от 30 секунд до 1 минуты. Интенсивность плазмы постепенно падает по мере использования электронов в емкостном резервуаре, обеспечивая очищение поверхности плазмой, содержащей относительно меньше ионизированных соединений, вплоть до промывания поверхности чистым неионизированным мономером. Следствием этого является завершение покрытия инертными соединениями и мономером, что позволяет удалить компонент с покрытием из плазменного реактора 64 без необходимости последующего периода выдерживания.

Конфигурация по фиг.3, в которой компонент, подлежащий обработке, заземляют, и применяют отдельный ВЧ электрод, является предпочтительной конфигурацией для плазменной полимеризации полимерного покрытия. Эта конфигурация также пригодна для предшествующего этапа поверхностной модификации. Преимущество применения одной и той же конфигурации, как для этапа поверхностной модификации, так и для последующего этапа плазменной полимеризации, состоит в том, что два этапа могут осуществляться как часть одной непрерывной операции. Это особенно предпочтительно, поскольку газ/мономер может быть использован и в качестве прекурсора на этапе поверхностной модификации, и в качестве газообразного мономера на этапе плазменного покрытия. Если поверхность компонента преобразуют в металлофторидные соединения, прекурсорами/мономерами предпочтительно являются CF4, C2F6, C3F8, C4F8, HFA134a или HFA277. Если при модификации поверхности компонентов желательно получение металлокарбидного слоя, предпочтительным является применение в качестве прекурсора/мономера метана или этана, но могут быть использованы другие алканы, алкены и алкины вплоть до C5.

Компонент, обработанный в соответствии с настоящим изобретением, может быть подвергнут этапу предварительной очистки перед этапом поверхностной модификации. Для предшествующего уровня техники обычно применение этапа предварительной очистки с использованием кислорода. Авторы настоящего изобретения обнаружили, что применение кислорода на этапе предварительной очистки, или на любом другом этапе обработки компонента, имеет значительные недостатки. Авторы настоящего изобретения обнаружили, что присутствие кислорода является вредным для образования осажденных покрытий и для их адгезии. Кислород, абсорбированный, например, стенками плазменного реактора и другими частями, может выщелачивать и разъединять покрытие и/или мономер, что оказывает вредное воздействие на полимер и увеличивает время обработки. Таким образом, на любом этапе предварительной очистки кислород должен быть исключен. Особенно предпочтительным является этап предварительной очистки при помощи аргоновой плазмы для очистки компонента перед этапом поверхностной модификации.

Реферат

Изобретение относится к устройству для дозирования лекарства. Устройство включает по меньшей мере один металлический компонент, имеющий по меньшей мере одну неметаллическую поверхность, которая находится в контакте с лекарством при хранении или применении устройства, причем эта неметаллическая поверхность имеет поверхность контакта с нижележащим металлическим компонентом, содержащую металлофторидные и/или металлокарбидные соединения, и содержание кислорода в поверхности контакта, измеренное методом рентгеновской фотоэлектронной спектроскопии, составляет менее чем приблизительно 15 ат.%. Технический результат: предотвращение разрушения и/или коррозии внутренних поверхностей устройства для дозирования лекарства. 4 н. и 23 з.п. ф-лы, 3 ил.

Формула

- получение указанного компонента, и

- поверхностная модификация указанной поверхности путем плазменной обработки с применением фтор- и/или углеродсодержащего прекурсора при условиях, включающих по существу отсутствие кислорода, которая приводит к созданию поверхности контакта с нижележащим металлическим компонентом, причем поверхность контакта по существу содержит металлофторидные и/или металлокарбидные соединения и имеет содержание кислорода, измеренное методом рентгеновской фотоэлектронной спектроскопии, составляющее менее чем приблизительно 15 ат.%.

Комментарии