Слоистый материал, изделия с защищенной поверхностью и способ получения слоистого материала - RU2693168C2

Код документа: RU2693168C2

Чертежи

Описание

Область техники

[0001] Настоящее изобретение относится, в целом, к слоистому материалу и, в частности, к слоистому материалу, в котором использован термопластичный полиуретан.

Описание области техники

[0002] Термопластичный полиуретан (TPU), обладающий высокой ударопрочностью, всегда используют в качестве подложки для защитных пленок и других материалов. В частности, в Европе и США широко распространены пленки, например, пленки для защиты лакокрасочного покрытия (PPF), которые защищают корпус автомобиля от ударов мелких камней или царапин. Примеры включают пленку для защиты лакокрасочного покрытия Scotchgard производства компании 3М.

[0003] В качестве слоистого материала с термопластичным полиуретаном в патентном документе 1 описана многослойная пленка для защиты поверхности, в частности, пленка, используемая, например, для защиты поверхности (например, покрытия) транспортных средств (например, автомобилей, самолетов и кораблей и судов) и, в частности, многослойная защитная пленка, обработанная чувствительным к давлению адгезивом со стороны задней поверхности и имеющая полиуретановый слой в верхней части термопластичного полиуретанового слоя (параграф 0001).

[0004] Такие защитные пленки (многослойные защитные пленки) должны обладать несколькими свойствами. Например, защитные пленки должны обеспечивать противообрастающее свойство поверхности окрашенного листа автомобилей и обладать улучшенным свойством адгезии к окрашенному листу, улучшая устойчивость к нагреванию и погодным условиям; а также они не должны оставлять клей в области адгезии после отслаивания защитных пленок от окрашенного листа.

[Литературные источники известного уровня техники]

[Патентный документ]

[0005] [Патентный документ 1] патент Японии №5426159

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[Задача изобретения]

[0006] Соответственно, настоящее изобретение относится к слоистому материалу, получаемому с применением термопластичного полиуретана и подходящему в качестве защитной пленки, имеющему превосходные противообрастающие и адгезивные свойства с минимальным клеевым остатком.

[Решение]

[0007] Для достижения вышеупомянутой задачи авторы настоящего изобретения провели глубокие исследования. В результате было обнаружено, что если слоистый материал, описанный ниже, использован в качестве защитной пленки, то защитная пленка обладает превосходными характеристиками, не встречающимися в известном уровне техники, в результате чего было сделано настоящее изобретение. Указанный слоистый материал получают комбинированием поверхностного слоя, содержащего фторсодержащее соединение, полученное проникновением термопластичного полиуретана и адгезивного слоя, который улучшает адгезивные свойства и не оставляет клеевого остатка после отслаивания.

[0008] Например, как показано на фиг. 1, слоистый материал, представленный в первом аспекте настоящего изобретения, представляет собой слоистый материал 10, полученный из пленки-основы 11 из термопластичного полиуретана и адгезивного слоя 13, образованного на первой поверхностной стороне пленки-основы 11. Пленка-основа 11 имеет поверхностный слой 12 на стороне, противоположной первой поверхности, в поверхностном слое 12 присутствует смесь термопластичного полиуретана и отверждаемой смоляной композиции. Относительное содержание отверждаемой смоляной композиции выполнено с возможностью постепенного уменьшения в направлении от поверхности s1 поверхностного слоя 12 к внутренней части пленки-основы 11. Отверждаемая смоляная композиция содержит по меньшей мере одно фторсодержащее соединение ss, выбранное из группы, состоящей из фторсилсесквиоксана и фторсилсесквиоксановых полимеров, и отверждаемую смолу. Адгезивный слой 13 имеет шероховатость поверхности 350-750 нм.

Кроме того, так называемое положение «на поверхностной стороне» в данном контексте относится к наслоению по типу соприкосновения или к наслоению с другими промежуточными слоями. Так называемое положение «на поверхности» относится к наслоению по типу соприкосновения.

При таком построении фторсодержащее соединение агрегировано у поверхности поверхностного слоя, поэтому поверхность пленки-основы модифицирована без ухудшения гибкости термопластичного полиуретана, что приводит к получению слоистого материала с превосходными противообрастающими свойствами. Кроме того, наличие адгезивного слоя с шероховатостью поверхности 350-750 нм обеспечивает превосходные адгезионные свойства слоистого материала и минимизирует клеевой остаток после отслаивания слоистого материала.

Кроме того, адгезивный слой служит также в качестве буферного слоя между слоистым материалом и поверхностью склеенного изделия, так что бездефектное присутствие адгезивного слоя может смягчать воздействие удара на склеенное изделие в той области применения слоистого материала, которая описана выше.

[0009] Слоистый материал, представленный во втором аспекте настоящего изобретения, является таким, как показано слоистым материалом 10, представленным в первом аспекте настоящего изобретения, в котором фторсодержащее соединение ss имеет структуру «клетки», отверждаемая смола содержит по меньшей мере соединение, содержащее (мет)акрилоильную группу, и адгезивный слой 13 получен из по меньшей мере смолы, выбранной из группы, состоящей из акриловой смолы, уретановой смолы, каучуковой смолы и кремнийорганической смолы.

При таком построении фторсодержащее соединение склонно к агрегации у поверхности раздела между воздухом и твердым веществом, и, следовательно, получают слоистый материал с повышенной степенью агрегации на поверхности раздела между воздухом и твердым веществом. Кроме того, соединение, содержащее (мет)акрилоильную группу в отверждаемой смоле, проникает в термопластичный полиуретан, поэтому поверхностный слой, который интегрирован с пленкой-основой, образуется без ухудшения гибкости термопластичного полиуретана. Следовательно, несмотря на то, что двухслойный слоистый материал, в целом, имеет большой коэффициент удлинения и склонен к растрескиванию, коэффициент удлинения слоистого материала в таком применении является высоким, и трещины не образуются, даже если заданный коэффициент удлинения составляет, например, 100%.

[0010] Слоистый материал, представленный в третьем аспекте настоящего изобретения, является таким, как показано слоистым материалом 10, представленным в первом аспекте настоящего изобретения, в котором фторсилсесквиоксановый полимер представляет собой аддитивный полимер фторсилсесквиоксана, имеющего по меньшей мере одну аддитивно полимеризуемую функциональную группу, или аддитивный сополимер фторсилсесквиоксана, имеющего одну аддитивно полимеризуемую функциональную группу, с другими аддитивно полимеризуемыми мономерами.

При таком построении получают слоистый материал с использованием аддитивного полимера, подходящего для применения в качестве фторсилсесквиоксана.

[0011] Слоистый материал, представленный в четвертом аспекте настоящего изобретения, является таким, как показано слоистым материалом 10, представленным в любом из аспектов настоящего изобретения с первого по третий, который имеет отслаиваемую пленку 14, обеспеченную на поверхности адгезивного слоя 13, противоположной пленке-основе 11, где поверхность отслаиваемой пленки 14, обращенная в сторону адгезивного слоя 13, имеет шероховатость поверхности 350-800 нм.

При таком построении, при изготовлении слоистого материала шероховатость поверхности адгезивного слоя 13 может быть определена на уровне 350-750 нм за счет отслаиваемой пленки 14, имеющей шероховатость поверхности 350-800 нм. Кроме того, адгезивная поверхность адгезивного слоя 13 может быть защищена отслаиваемой пленкой 14 после изготовления слоистого материала.

[0012] Слоистый материал, представленный в пятом аспекте настоящего изобретения, является таким, как показано слоистым материалом 10, представленным в четвертом аспекте настоящего изобретения, в котором адгезивный слой 13 сохраняет неровности, демонстрирующие шероховатость поверхности, в течение от 10 до 120 минут после отрыва отслаиваемой пленки 14.

При таком построении, при прикреплении слоистого материала к изделию, на которое он должен быть наклеен, примыкающие не склеенные, не прижатые части адгезивного слоя успешно используют во время быстрого удаления пузырьков, так что адгезивную поверхность с удаленными пузырьками постепенно и последовательно приклеивают и соединяют с изделием, подлежащим склеиванию. После прикрепления неровности обычно исчезают под действием приложенного давления, и, таким образом, слоистый материал равномерно прикрепляют по контуру склеенного изделия.

[0013] Слоистый материал, представленный в шестом аспекте настоящего изобретения, является таким, как показано слоистым материалом 10, представленным в четвертом или пятом аспекте настоящего изобретения, в котором поверхность отслаиваемой пленки 14, обращенная в сторону адгезивного слоя 13, покрыта по меньшей мере агентом с отслаивающим действием, выбранным из фторсодержащих смол, кремнийорганических смол и длинноцепочечных карбаматов.

При таком построении отслаиваемая пленка может быть легко отслоена от адгезивного слоя.

[0014] Изделие с защищенной поверхностью, представленное в седьмом аспекте настоящего изобретения, содержит слоистый материал, представленный в любом из аспектов настоящего изобретения с первого по третий; и изделие, в котором слоистый материал прикреплен к его поверхности адгезивным слоем 13, а неровности адгезивного слоя 13, демонстрирующие шероховатость поверхности, исчезли.

При таком построении лакокрасочное покрытие на поверхности изделия может быть защищено слоистым материалом, равномерно прикрепленным по контуру изделия после исчезновения неровностей. Кроме того, поверхность может быть защищена от повреждений термопластичным полиуретаном, имеющим высокую ударную прочность. Кроме того, благодаря поверхностному слою могут быть улучшены противообрастающие свойства. Кроме того, адгезивный слой обладает превосходными адгезионными свойствами, а также хорошей устойчивостью к нагреванию и погодным условиям, а также не оставляет клеевого остатка после отслаивания слоистого материала.

[0015] Способ получения слоистого материала, представленный в восьмом аспекте настоящего изобретения, включает стадии обеспечения пленки-основы 11, полученной из термопластичного полиуретана; получения адгезивного слоя 13 на первой поверхностной стороне слоя-основы 11, где поверхность адгезивного слоя 13, противоположная пленке-основе 11, имеет шероховатость 350-750 нм; нанесения покрытия из отверждаемой смоляной композиции на вторую поверхность пленки-основы 11, противоположную первой поверхности, для проникновения отверждаемой смоляной композиции в пленку-основу 11; и облучение отверждаемой смоляной композиции УФ лучами, при этом отверждаемая смоляная композиция содержит по меньшей мере одно фторсодержащее соединение, выбранное из группы, состоящей из фторсилсесквиоксана и фторсилсесквиоксановых полимеров, и отверждаемую смолу.

При таком построении может быть получен адгезивный слой с превосходными адгезионными свойствами. Кроме того, поверхностный слой, в котором присутствует смесь части пленки-основы и отверждаемой смоляной композиции, получают без ухудшения гибкости термопластичного полиуретана. Кроме того, поверхностный слой может быть получен из фторсодержащего соединения с превосходными свойствами поверхностной агрегации, без ухудшения гибкости термопластичного полиуретана, и противообрастающие свойства могут быть улучшены благодаря поверхностному слою.

[Эффект изобретения]

[0016] Поверхность изделия, подлежащего склеиванию, может быть защищена слоистым материалом, представленным в настоящем изобретении, в котором не ухудшена гибкость термопластичного полиуретана, достигнуты превосходные противообрастающие и адгезионные свойства и минимизирован клеевой остаток.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0017] На фиг. 1 представлена слоистая структура слоистого материала 10 в соответствии с первым вариантом реализации настоящего изобретения.

На фиг. 2 представлена диаграмма, демонстрирующая взаимосвязь между шероховатостью поверхности (Ra) и адгезионными свойствами адгезивной поверхности.

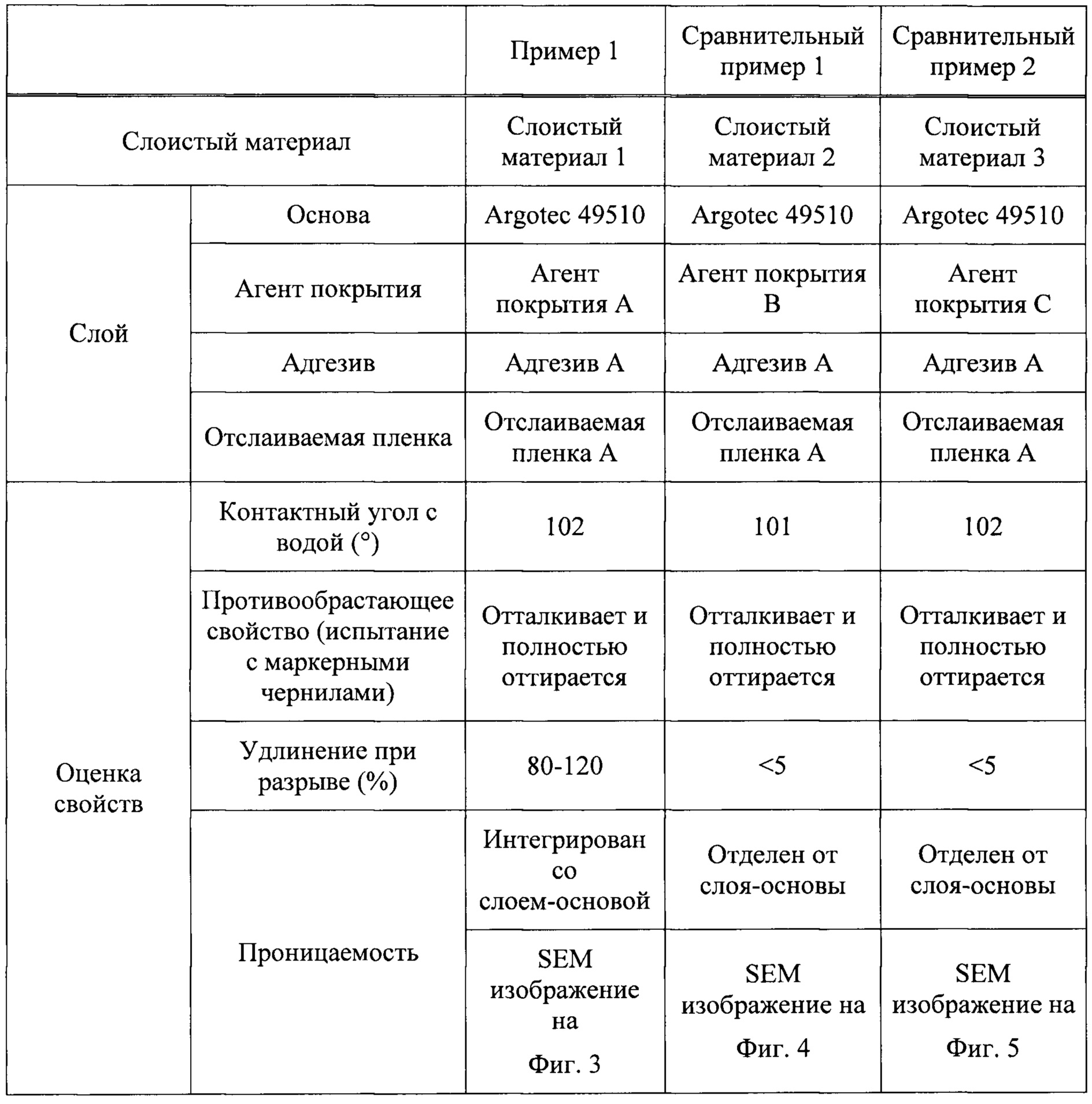

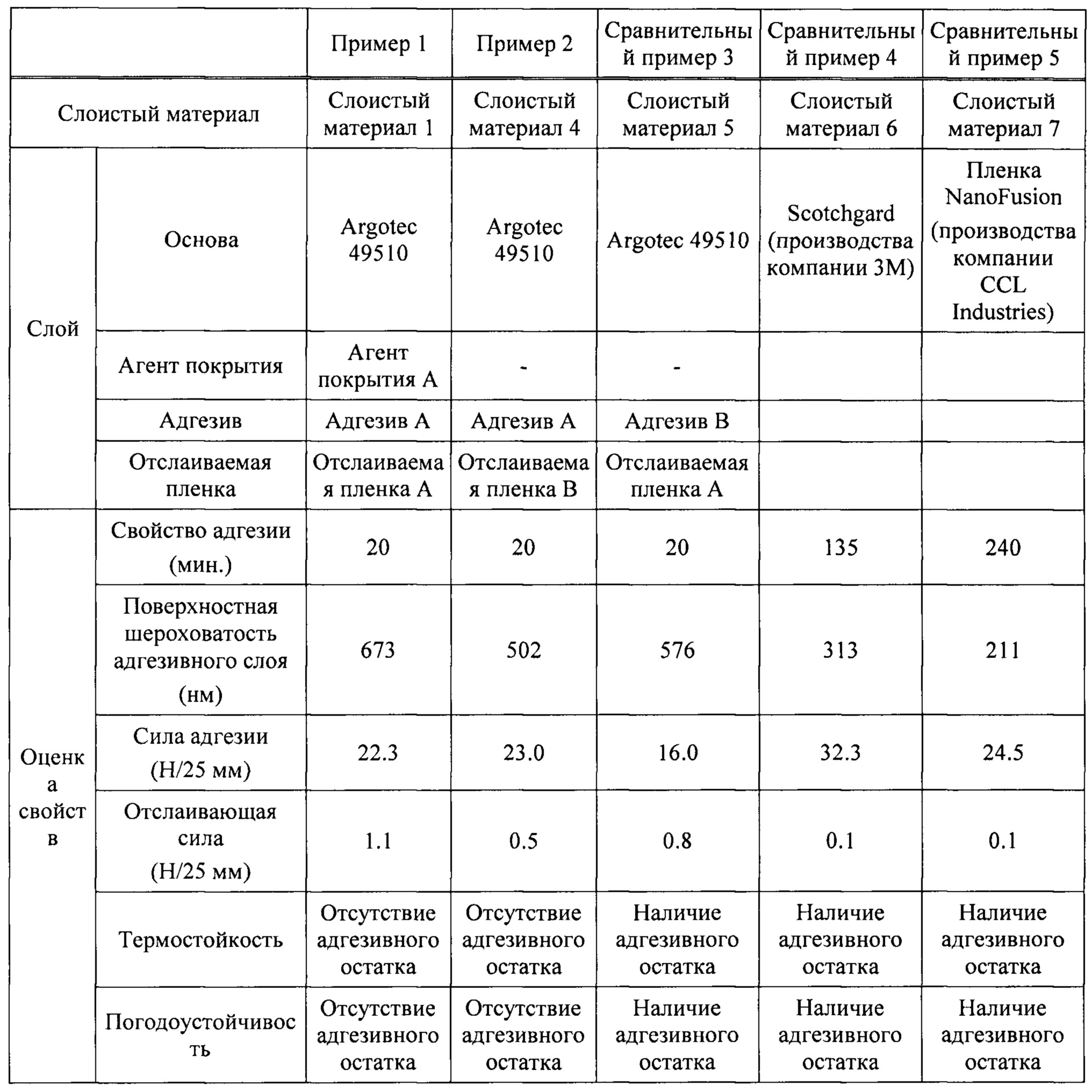

На фиг. 3 представлена фотография, полученная с помощью сканирующего электронного микроскопа (SEM), в поперечном сечении 1 варианта реализации (слоистый материал 1).

На фиг. 4 представлена SEM фотография в поперечном сечении 1 сравнительного варианта реализации (слоистый материал 1) (слоистый материал 2).

На фиг. 5 представлена SEM фотография в поперечном сечении 2 сравнительного варианта реализации (слоистый материал 1) (слоистый материал 3).

ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ

[0018] Настоящая заявка основана на заявке на патент Японии №2014-145465, поданной в Японии 15 июля 2014 года, содержание которой включено в настоящую заявку и образует ее часть. Настоящее изобретение станет вполне понятно из следующего подробного описания. Кроме того, сфера действия заявки настоящего изобретения также указана в следующем подробном описании. Однако подробное описание и конкретные варианты реализации представляют собой лишь желательные варианты реализации настоящего изобретения, которые представлены в иллюстративных целях. Специалистам в данной области техники следует понимать, что различные поправки и изменения, сделанные на основе представленного подробного описания, считаются входящими в общую идею и сферу действия настоящего изобретения. Представленные варианты реализации не предназначены для исчерпывающего представления общественности, и модификации и изменения, сделанные в отношении них, которые могут не быть дословно указаны в формуле изобретения, также в равной степени считаются частью настоящего изобретения.

[0019] Здесь и далее варианты реализации настоящего изобретения описаны со ссылкой на сопроводительные чертежи. Кроме того, одинаковые или эквивалентные элементы на фигурах обозначены одинаковыми или подобными ссылочными номерами, а повторяющиеся описания опущены. Кроме того, настоящее изобретение не ограничено представленными ниже вариантами реализации.

[0020] [Слоистый материал 10]

Как показано на фиг. 1, слоистый материал 10 согласно первому варианту реализации настоящего изобретения, обеспечен с пленкой-основой 11, имеющей поверхностный слой 12 и адгезивный слой 13. При изготовлении слоистый материал 10 имеет отслаиваемую пленку 14; однако отслаиваемую пленку 14 используют и отслаивают при прикреплении слоистого материала к поверхности изделия, подлежащего склеиванию.

[0021] [Пленка-основа 11]

Пленка-основа 11 предпочтительно представляет собой пленку из термопластичной смолы.

Термопластичная смола включает, например, полиуретановые смолы, сложные полиэфирные смолы, ацетатные смолы, полиэфирсульфоновые смолы, поликарбонатные смолы, полиамидные смолы, полиимидные смолы, полиолефиновые смолы, (мет)акриловые смолы, поливинилхлоридные смолы, поливинилиденхлоридные смолы, полистирольные смолы, смолы на основе поливинилового спирта, полиакрилатные смолы, полифениленсульфидные смолы, смолы на основе норборнена и т.п. В частности, термопластичная смола предпочтительно представляет собой термопластичный полиуретан, поликапролактон (PCL), акриловые полимеры, сложные полиэфиры, полиакрилонитрил, поли(эфиркетон), полистирол, поливинилацетат или их производные. Смолы могут быть использованы по отдельности или в комбинации двух или более из них.

Толщина пленки-основы 11 не имеет конкретного ограничения. В случае использования изобретения по настоящей заявке в качестве слоистого материала, толщина пленки-основы предпочтительно составляет 50-300 мкм и более предпочтительно 100-200 мкм. Если толщина пленки-основы составляет 50 мкм или более, то механическая прочность основы является достаточной, и на основе могут быть сформированы слои. Кроме того, если толщина пленки-основы составляет 300 мкм или менее, то толщина слоистого материала не будет слишком большой.

[0022] [Поверхностный слой 12]

Что касается поверхностного слоя 12, то сначала на поверхность пленки-основы 11 наносят агент покрытия, содержащий отверждаемую смоляную композицию. Отверждаемая смоляная композиция проникает в пленку-основу 11 и смешивается с частью пленки-основы 11. После отверждения высушиванием, часть пленки-основы 11 интегрируется с отверждаемой смоляной композицией с образованием поверхностного слоя 12. Поверхностный слой 12 получают так, что относительное содержание отверждаемой смоляной композиции постепенно снижается в направлении от поверхности поверхностного слоя 12 к внутренней части пленки-основы 11. Таким образом, получают слоистый материал, имеющий большое удлинение при разрыве, и трещины не образуются даже при растягивании слоистого материала. Кроме того, так называемая «отверждаемая смоляная композиция» относится к твердому ингредиенту (активному ингредиенту) в агенте покрытия. Отверждаемая смоляная композиция содержит по меньшей мере одно фторсодержащее соединение, выбранное из группы, состоящей из фторсилсесквиоксана и фторсилсесквиоксановых полимеров, и отверждаемую смолу.

[0023] Если сумма фторсодержащего соединения и отверждаемой смолы составляет 100 мас. %, то отверждаемая смоляная композиция обычно содержит 0,01-20 мас. % фторсодержащего соединения. Содержание фторсодержащего соединения предпочтительно составляет 0,1-10 мас. % и более предпочтительно 1-5 мас. %. Если его содержание составляет 0,5 мас. % или более, то может быть обеспечено надлежащее противообрастающее свойство поверхностного слоя 12. Кроме того, для достижения эффекта настоящего изобретения содержание фторсодержащего ингредиента обычно составляет 0,001-4 мас. %, предпочтительно 0,01-2 мас. % и более предпочтительно 0,1-1 мас. % относительно суммы фторсодержащего соединения и отверждаемой смолы, составляющей 100 мас. %.

[0024] Для нанесения агента покрытия, содержащего отверждаемую смоляную композицию, предпочтительно использовать способ влажного нанесения, в котором фторсодержащее соединение и отверждаемую смолу наносят в виде равномерного покрытия. Способ влажного нанесения может представлять собой способ нанесения с помощью гравированного цилиндра или способ нанесения через мундштук. Кроме того, в настоящей заявке агент покрытия может не содержать растворителя и содержать только фторсодержащее соединение и отверждаемую смолу, а также может представлять собой смесь с растворителем или подобным материалом.

Способ нанесения с помощью гравированного цилиндра представляет собой способ, в котором гравированный рифленый цилиндр, имеющий рельефную поверхность, погружают в раствор покрытия, и агент покрытия, прикрепленный к вогнуто-выпуклым частям на поверхности рифленого цилиндра, соскабливают скребком. Раствор собирается в вогнутых частях и, таким образом, его точно дозируют и переносят на подложку. В способе нанесения с помощью гравированного цилиндра может быть получено тонкое покрытие из низковязкого раствора.

Способ нанесения через мундштук представляет собой способ, в котором раствор экструдируют под давлением из головки для нанесения покрытия, которую называют мундштуком, и наносят в виде покрытия. В способе нанесения через мундштук может быть достигнуто высокоточное нанесение покрытия. Кроме того, во время нанесения покрытия раствор не подвержен действию окружающего воздуха, поэтому концентрация агента покрытия не изменяется вследствие высыхания.

Другие способы влажного нанесения покрытия включают, например, нанесение покрытия центрифугированием, нанесение покрытия с удалением излишков с помощью планки, нанесение покрытия реверсивным валиком, нанесение покрытия валиком, щелевое нанесение покрытия, нанесение покрытия погружением, нанесение покрытия распылением, нанесение покрытия легким прикосновением, нанесение покрытия реверсивным легким прикосновением, нанесение покрытия воздушным шабером, нанесение покрытия поливом и нанесение покрытия с удалением излишков с помощью стержня. Способ нанесения покрытия может быть надлежащим образом выбран из указанных способов в зависимости от требуемой толщины пленки. Кроме того, при использовании способа влажного нанесения покрытия, нанесение покрытия может быть осуществлено с линейной скоростью, составляющей несколько десятков метров в минуту (например, примерно 20 м/мин.), и, таким образом, может быть достигнуто масштабное производство с увеличенной производственной эффективностью.

[0025] Отверждаемая смола

Отверждаемая смола, содержащаяся в отверждаемой смоляной композиции, представляет собой смолу, которая отверждается под действием облучения УФ лучами, облучения электронным лучом и нагревания, и т.д. Примеры отверждаемой смолы включают кремнийорганические смолы, акриловые смолы, метакриловые смолы, эпоксидные смолы, меламинные смолы, ненасыщенные сложные полиэфирные смолы, уретановые смолы, полиимиды, простые полиэфиримиды, полиамид-имиды, фенольные смолы, алкидные смолы, мочевинные смолы, бисмалеимидные смолы, сложные полиэфир-уретановые смолы, простые полиэфир-уретановые смолы и т.п. Среди указанных отверждаемых смол с точки зрения производительности предпочтительные смолы, отверждаемые лучами активной энергии, которые могут быть отверждены за короткое время под действием луча активной энергии. Так называемый «луч активной энергии» в данном контексте означает лучи энергии, вызывающие разложение соединения, способного образовывать активные частицы, с образованием активных частиц. Примеры таких лучей активной энергии включают видимый свет, УФ лучи, ИК лучи, рентгеновские лучи, α-лучи, β-лучи, γ-лучи, электронные пучки и другие лучи активной энергии. Более предпочтительны смолы, отверждаемые под действием УФ. УФ отверждаемую смолу обычно добавляют с инициатором фотополимеризации. Примеры инициатора фотополимеризации включают различные производные бензоина, производные бензофенона, производные фенилкетона и т.п. Количество добавляемого инициатора фотополимеризации предпочтительно составляет от 1 до 10 мас. частей на 100 мас. частей УФ отверждаемой смолы.

[0026] Конкретные примеры отверждаемой смолы включают (мет)акрилатные мономеры, ненасыщенные сложные полиэфирные смолы, сложные полиэфир(мет)акрилатные смолы, эпокси(мет)акрилатные смолы, уретан(мет)акрилатные смолы и другие смолы, содержащие ненасыщенную связь, способную к радикальной полимеризации. Указанные смолы могут быть использованы по отдельности или в комбинации двух или более из них. Особенно предпочтительна смола, содержащая одну или более (мет)акрилоильных групп.

[0027] (Мет)акрилатные мономеры

Примеры (мет)акрилатных мономеров включают соединения, полученные посредством взаимодействия α,β-ненасыщенной карбоновой кислоты с многоатомным спиртом, например, полиалкиленгликоль-ди(мет)акрилат, этиленгликоль(мет)акрилат, пропиленгликоль(мет)акрилат, полиэтилен-политриметилолпропин-ди(мет)акрилат, триметилолпропан-три(мет)акрилат, триметилолпропан-этокси-три(мет)акрилат,

триметилолпропан-диэтокси-три(мет)акрилат,

триметилолпропан-триэтокси-три(мет)акрилат,

триметилолпропан-тетраэтокси-три(мет)акрилат,

триметилолпропан-пентаэтокси-три(мет)акрилат, тетраметилолметан-тетра(мет)акрилат, тетраметилолпропан-тетра(мет)акрилат, пентаэритрит-три(мет)акрилат, пентаэритрит-тетра(мет)акрилат, пентаэритрит-пента(мет)акрилат, дипентаэритрит-пента(мет)акрилат, дипентаэритрит-гекса(мет)акрилат. Примеры включают также соединения, имеющие силсесквиоксановый скелет с (мет)акрилатными функциональными группами.

[0028] Ненасыщенные сложные полиэфирные смолы

Примеры ненасыщенных сложных полиэфирных смол включают смолы, полученные посредством растворения продукта конденсации (ненасыщенного сложного полиэфира), полученного в результате реакции эстерификации многоатомного спирта с ненасыщенной многоосновной кислотой (и необязательно насыщенной многоосновной кислотой), в полимеризуемом мономере.

Ненасыщенный сложный полиэфир может быть получен посредством поликонденсации ненасыщенной кислоты, такой как малеиновый ангидрид, с диолом, таким как этиленгликоль. Конкретные примеры включают ненасыщенные сложные полиэфиры, полученные посредством взаимодействия многоосновной кислоты, содержащей полимеризуемую ненасыщенную связь, такой как фумаровая кислота, малеиновая кислота или итаконовая кислота, или ее ангидрид, в качестве кислотного компонента, с многоатомным спиртом, таким как этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, 1,2-бутандиол, 1,3-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2-метил-1,3-пропандиол, 2,2-диметил-1,3-пропандиол, циклогексан-1,4-диметанол, этиленоксидный аддукт бисфенола А и пропиленоксидный аддукт бисфенола А, в качестве спиртового компонента, при этом многоосновную кислоту, не содержащую полимеризуемой ненасыщенной связи, такую как фталевая кислота, изофталевая кислота, терефталевая кислота, тетрагидрофталевая кислота, адипиновая кислота или себациновая кислота, или ее ангидрид, дополнительно необязательно добавляют в качестве кислотного компонента.

[0029] Сложные полиэфир-(мет)акрилатные смолы

Примеры сложных полиэфир-(мет)акрилатных смол включают (1) (мет)акрилат, полученный посредством взаимодействия эпоксидного соединения, содержащего α,β-ненасыщенную карбоксилатную группу, со сложным полиэфиром с концевой карбоксильной группой, полученным из насыщенной многоосновной кислоты и/или ненасыщенной многоосновной кислоты и многоатомного спирта; (2) (мет)акрилат, полученный посредством взаимодействия акрилата, содержащего гидроксильную группу, со сложным полиэфиром с концевой карбоксильной группой, полученным из насыщенной многоосновной кислоты и/или ненасыщенной многоосновной кислоты и многоатомного спирта; и (3) (мет)акрилат, полученный посредством взаимодействия (мет)акриловой кислоты со сложным полиэфиром с концевой гидроксильной группой, полученным из насыщенной многоосновной кислоты и/или ненасыщенной многоосновной кислоты и многоатомного спирта.

Примеры насыщенной многоосновной кислоты, подходящей в качестве исходного материала для получения сложного полиэфир-(мет)акрилата, включают многоосновную кислоту, не содержащую полимеризуемой ненасыщенной связи, такую как фталевая кислота, изофталевая кислота, терефталевая кислота, тетрагидрофталевая кислота, адипиновая кислота или себациновая кислота, или ее ангидрид, и полимеризуемую ненасыщенную многоосновную кислоту, такую как фумаровая кислота, малеиновая кислота и итаконовая кислота или ее ангидрид. Кроме того, полиольный компонент является таким же, как указано выше для ненасыщенного сложного полиэфира.

[0030] Эпокси-(мет)акрилатные смолы

Примеры эпокси-(мет)акрилатных смол включают смолы, полученные посредством растворения соединения, содержащего полимеризуемую ненасыщенную связь (виниловый сложный эфир), полученного в результате реакции раскрытия кольца соединения, содержащего глицидильную группу, с карбоксильной группой карбоксильного соединения, содержащего полимеризуемую ненасыщенную связь, такого как акриловая кислота, в полимеризуемом мономере.

Виниловый сложный эфир получают общеизвестным способом, и примеры включают эпокси-(мет)акрилат, полученный посредством взаимодействия ненасыщенной одноосновной кислоты, такой как акриловая кислота или метакриловая кислота, с эпоксидной смолой.

Кроме того, бисфенол (например, типа А) или двухосновная кислота, такая как адипиновая кислота, себациновая кислота и димерная кислота (Haridimer 270S, Harima Chemicals Group, Inc.), может быть приведена во взаимодействие с различными эпоксидными смолами для обеспечения гибкости.

Примеры эпоксидной смолы, используемой в качестве исходного материала, включают диглицидиловый эфир бисфенола А и его высокомолекулярные гомологи, а также новолачные глицидиловые эфиры.

[0031] Уретан-(мет)акрилатные смолы

Уретан-(мет)акрилатная смола представляет собой смолу, отверждаемую лучом активной энергии, содержащую (мет)акрилоильную группу и имеющую уретановый скелет, и примеры включают УФ отверждаемые смолы. Особенно предпочтительно, что уретан-(мет)акрилатная смола может обеспечивать сгибаемость (гибкость) отвержденной пленки.

Уретан-(мет)акрилатная смола также может представлять собой олигомер, преполимер или полимер, содержащий радикально полимеризуемую ненасыщенную группу, получаемый посредством взаимодействия полиизоцианата с полигидрокси-соединением или многоатомным спиртом, с последующим взаимодействием с (мет)акриловым соединением, содержащим гидроксильную группу. Особенно предпочтителен уретанакрилат на основе поликарбонат-полиола, в котором в качестве полиола использован поликарбонат-полиол. При использовании уретанакрилата на основе поликарбонат-полиола полученная отвержденная пленка может обеспечивать превосходную растяжимость и прочность.

[0032] Конкретные примеры полиизоцианата включают 2,4-метилфенилендиизоцианат и его изомер, дифенилметандиизоцианат, гексаметилендиизоцианат, гидрированный ксилилендиизоцианат, изофорондиизоцианат, ксилилендиизоцианат, дициклогексилметандиизоцианат, нафталиндиизоцианат, трифенилметантриизоцианат, Barnock D-750 (торговая марка, производства компании DIC Corporation), Crisvon NK (торговая марка, производства компании DIC Corporation), Desmodule L (торговая марка, производства компании Sumitomo Bayer Urethane Co. Ltd), Coronate L (торговая марка, производства компании Nippon Polyurethane Industry Co., Ltd), Takenate D102 (торговая марка, производства компании Mitsui Takeda Chemical Co., Ltd), Isonate 143L (торговая марка, производства компании Mitsubishi Chemical Corporation) и т.п. Примеры полигидрокси-соединения включают сложные полиэфир-полиолы, простые полиэфир-полиолы, поликарбонат-полиолы, поликапролактон-полиолы и т.п. Конкретные примеры включают этиленоксидный аддукт глицерина, пропиленоксидный аддукт глицерина, тетрагидрофурановый аддукт глицерина, этиленоксидный и пропиленоксидный аддукт глицерина, этиленоксидный аддукт триметилолпропана, пропиленоксидный аддукт триметилолпропана, тетрагидрофурановый аддукт триметилолпропана, этиленоксидный и пропиленоксидный аддукт триметилолпропана, этиленоксидный аддукт дипентаэритрита, пропиленоксидный аддукт дипентаэритрита, тетрагидрофурановый аддукт дипентаэритрита, этиленоксидный и пропиленоксидный аддукт дипентаэритрита и т.п.

Конкретные примеры многоатомных спиртов включают этиленгликоль, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, пропиленгликоль, дипропиленгликоль, полипропиленгликоль, 2-метил-1,3-пропандиол, 1,3-бутиленгликоль, аддукты бисфенола А с пропиленоксидом или этиленоксидом, 1,2,3,4-тетрагидроксибутан, глицерин, триметилолпропан, 1,2-циклогександиол, 1,3-циклогександиол, 1,4-циклогександиол, п-ксилиленгликоль, дициклогексил-4,4-диол, 2,6-декагидронафталиндиол, 2,7-декагидронафталиндиол и т.п.

(Мет)акриловое соединение, содержащее гидроксильную группу, не имеет конкретного ограничения и предпочтительно представляет собой (мет)акрилат, содержащий гидроксильную группу. Конкретные примеры включают 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 3-гидроксибутил(мет)акрилат, полиэтиленгликоль-моно(мет)акрилат, полипропиленгликоль-моно(мет)акрилат, ди(мет)акрилат трис(гидроксиэтил)изоциануровой кислоты, три(мет)акрилат пентаэритрита и т.п.

[0033] Уретан-(мет)акрилатная смола может быть синтезирована общеизвестным способом. Например, уретан-(мет)акрилатная смола может быть получена посредством взаимодействия заданного количества органического полиизоцианата (а) и поликарбонат-полиола (b) при 70-80°С таким образом, чтобы остаточная концентрация изоцианата имела заданное значение, с последующим добавлением заданного количества (мет)акрилата (с), содержащего одну или более гидроксильных групп в молекуле, и проведением реакции при 70-80°С в присутствии ингибитора полимеризации (например, монометилового эфира гидрохинона) до остаточной концентрации изоцианата 0,1 мас. % или менее.

Средневесовая молекулярная масса (Mw) уретан-(мет)акрилатной смолы составляет от 3000 до 500000 и предпочтительно от 5000 до 200000. Задавая Mw в указанном диапазоне, может быть обеспечена гибкость отвержденной пленки. Если Mw составляет 3000 или более, то плотность сшивания в отвержденной пленке не будет слишком высокой.

[0034] Отверждаемая смола, содержащаяся в отверждаемой смоляной композиции, предпочтительно представляет собой по меньшей мере одно соединение, содержащее (мет)акрилоильную группу.

Молекулярная масса соединения, содержащего (мет)акрилоильную группу, составляет от 50 до 30000 и более предпочтительно от 50 до 5000. Соединение, содержащее (мет)акрилоильную группу и имеющее молекулярную массу от 50 до 30000, легко проникает в термопластичный полиуретан и интегрируется с термопластичным полиуретаном без ухудшения гибкости обычного термопластичного полиуретана.

В отверждаемую смолу, содержащуюся в отверждаемой смоляной композиции, может быть дополнительно добавлено соединение, содержащее (мет)акрилоильную группу, отличное от смолы, или сама смола может представлять собой соединение, содержащее (мет)акрилоильную группу, при условии, что молекулярная масса находится в подходящем диапазоне. Содержание соединения, содержащего (мет)акрилоильную группу, в отверждаемой смоле составляет от 40 до 100 мас. % и предпочтительно от 50 до 100 мас. %.

[0035] В дополнение к отверждаемой смоле, содержащей (мет)акрилоильную группу, могут быть упомянуты, например, отверждаемые лучом активной энергии или отверждаемые нагреванием катионно полимеризуемые смолы, анионно полимеризуемые смолы, аддитивно полимеризуемые смолы, поликонденсируемые смолы, смолы, полимеризуемые с раскрытием кольца, отверждаемые нагреванием смолы, не обладающие способностью к катионной полимеризации, и т.п.

Примеры катионно и анионно полимеризуемой смолы включают соединения, содержащие катионно полимеризуемую функциональную группу, такую как простой виниловый эфир, простой пропениловый эфир, оксетанил, оксиранил и виниларил, а также соединения, содержащие анионно полимеризуемую функциональную группу, такую как винилкарбоксил, цианоакрилоил и т.п.

Примеры катионно полимеризуемой смолы включают эпоксидные смолы, такие как эпоксидные смолы бисфенольного типа, эпоксидные смолы новолачного типа, алициклические эпоксидные смолы и алифатические эпоксидные смолы или оксетановые смолы и простые винилэфирные смолы.

[0036] Примеры аддитивно полимеризуемых смол, поликонденсируемых смол и смол, полимеризуемых с раскрытием кольца, включают следующие.

Аддитивно полимеризуемая смола содержит соединения, содержащие активный водорода, из которых посредством полимеризации может быть получен, например, полиуретан. Примеры включают низкомолекулярные гликоли [например, этиленгликоль, пропиленгликоль, 1,4-бутандиол, 1,6-гександиол и т.п.]; простые полиэфир-диолы [например, аддукты алкиленоксида (этиленоксида, пропиленоксида и бутиленоксида, и т.д.) иллюстративных низкомолекулярных гликолей и полимеры, получаемые с раскрытием кольца алкиленоксидов (например, политетраметиленгликоль)]; сложные полиэфир-диолы [например, конденсированные сложные полиэфир-диолы алифатических дикарбоновых кислот (адипиновой кислоты, малеиновой кислоты и димера линоленовой кислоты, и т.д.) или ароматических дикарбоновых кислот (фталевой кислоты, терефталевой кислоты и т.п.) с иллюстративными низкомолекулярными гликолями, и полилактон-диолами, полученными посредством полимеризации е-капролактона с раскрытием кольца]; и низкомолекулярные диамины (изофорондиамин, 4,4'-диаминодициклогексилметан, 4,4'-диамино-3,3'-диметилдициклогексилметан и т.д.). Кроме того, примеры диизоцианата включают ароматические диизоцианаты (толилендиизоцианат, битолилендиизоцианат, нафталиндиизоцианат, дифенилметандиизоцианат и т.п.), алициклические диизоцианаты (изофорондиизоцианат, дициклогексилметандиизоцианат, циклогександиизоцианат, метилциклогександиизоцианат и т.п.) и алифатические диизоцианаты (гексаметилендиизоцианат и т.п.). Также могут быть упомянуты, например, комбинации с трифункциональными соединениями или соединениями более высокого порядка, содержащими активный водород (например, многоатомными спиртами, такими как триметилолпропан, пентаэритрит и сорбит; полиаминами, такими как диэтилентриамин и триэтилентетрамин; и аминоспиртами, такими как триэтаноламин и т.д.) и/или трифункциональными полиизоцианатами или полиизоцианатами более высокого порядка [например, трифенилметантриизоцианат, трис(изоцианатофенил)тиофосфат, 1:3 аддукт триметилолпропана : гексаметилендиизоцианата, циклический тример гексаметилендиизоцианата и т.д.].

Примеры эпоксидного соединения включают простые глицидиловые эфиры фенола (диглицидиловые эфиры бисфенола А и бисфенола F и т.д.), простые глицидиловые эфиры (диглицидиловый эфир, триглицидиловый эфир глицерина, полиаллил-глицидиловый эфир и т.п.); сложные глицидиловые эфиры [сополимеры глицидил(мет)акрилата и этиленненасыщенных мономеров (акрилонитрила и т.п.) и т.д.]; глицидиламины (простой глицидиловый эфир п-аминофенола и т.п.); и неглицидиловые эпоксидные соединения (эпоксидированные полиолефины, эпоксидированное соевое масло и т.д.), и т.п.

Примеры эпоксидного отверждающего агента включают полиамины и поликарбоновые кислоты (ангидриды).

Примеры полиаминов включают алифатические полиамины (алкилендиамины, такие как этилендиамин и тетраметилендиамин; полиалкилен-полиамины, такие как диэтилентриамин и триэтилентетрамин; алкил- или гидроксиалкиламины, такие как алкиламинопропиламин и аминоэтилэтаноламин; алифатические амины, содержащие ароматическое кольцо, такие как ксилилендиамин; и простые полиэфир-полиамины, такие как полиоксипропилен-полиамин и т.д.); алифатические полиамины, содержащие алициклическое или гетероциклическое кольцо (N-аминоэтилпиперазин, 1,3-диаминоциклогексан и изофорондиамин и т.д.); ароматические полиамины (фенилендиамин, толилендиамин, диаминодифенилметан и т.д.); полиамид-полиамины (конденсаты указанных полиаминов с димерными кислотами); бензогуанамин и/или алкилгуанамин и их модифицированные продукты, и дициандиамид, и т.д.

[0037] Поликонденсируемые смолы включают, например, полимеры сложных эфиров алифатических дикарбоновых кислот, из которых посредством полимеризации могут быть получены, например, сложные полиэфиры (например, полибутиленадипинат и полиэтиленадипинат и т.д.); поликарбонат; и продукты совместной эстерификации двух или более из них, или полимеры совместной конденсации соединений, образующих полимеры с алкиленоксидами (полиэтиленгликоль и полипропиленгликоль, и т.д.), и низкомолекулярные трифункциональные сшивающие агенты или сшивающие агенты более высокого порядка (например, триметилолпропан, глицерин и тримеллитовая кислота и т.д.).

Примеры полиамида включают нейлон 6, нейлон 6,6, нейлон 6,10, нейлон 11, нейлон 12 и нейлон 4,6, а также продукты совместного амидирования двух или более из них или полимеры совместной конденсации соединений, образующих полимеры, с соединениями, образующими сложные полиэфиры или алкиленоксиды (такие как полиэтиленгликоль и полипропиленгликоль, и т.д.), и низкомолекулярного трифункционального сшивающего агента или сшивающего агента более высокого порядка (например, тримеллитовой кислоты).

Примеры полиимидов включают поликонденсаты пиромеллитовой кислоты и 1,4-диаминобензола; и полимеры совместной конденсации соединений, образующих полиимиды, и соединений, образующих полиамиды, которые представляют собой полиамид-имиды. Помимо указанных соединений, имеющих две или менее функциональных групп в молекуле, включены также полимеризуемые соединения, имеющие три или более функциональных групп и образующие сшиваемую структуру посредством полимеризации. Примеры включают комбинации с трифункциональными соединениями или соединениями более высокого порядка, содержащими активный водород (например, многоатомными спиртами, такими как триметилолпропан, пентаэритрит и сорбит; полиаминами, такими как диэтилентриамин и триэтилентетрамин; и аминоспиртами, такими как триэтаноламин), и тримеллитовой кислотой и/или трифункциональными полиизоцианатами или полиизоцианатами более высокого порядка [трифенилметантриизоцианат, трис(изоцианатофенил)тиофосфат, 1:3 аддукт триметилолпропана : гексаметилендиизоцианата, циклический тример гексаметилендиизоцианата и т.д.].

[0038] Примеры смолы, полимеризуемой с раскрытием кольца, включают лактоны, такие как γ-бутиролактон, δ-валеролактон, β-метил-δ-валеролактон и ε-капролактон, и лактамы, такие как ε-капролактам, энантолактам и лауриллактам.

[0039] Примеры смолы, отверждаемой посредством реакций, отличных от радикальной полимеризации, включают производные силсесквиоксиана, представленные следующими формулами (А-1)-(А-3).

[Химическая формула 1]

В формулах (А-1)-(А-3) каждый R независимо представляет собой водород, С1-45 алкил, в котором любой атом водорода может быть замещен фтором, а несмежный -СН2- может быть заменен на -О- или циклоалкилен, С4-8 циклоалкил и замещенный или незамещенный арил. В фенильном кольце замещенной арильной группы любой атом водорода может быть замещен C1-10 алкилом, галогеном или фтором. Каждый R1 независимо представляет собой группу, выбранную из С1-4 алкила, циклопентила, циклогексила и фенила. По меньшей мере один X представляет собой водород или радикал, содержащий полимеризуемую функциональную группу, а другой(-ие) X представляет(-ют) собой группу, описанную для R1. Если R представляет собой водород, то только один X представляет собой водород. Если X представляет собой полимеризуемую функциональную группу, то предпочтительно по меньшей мере два X представляют собой полимеризуемую функциональную группу.

Указанные соединения могут быть синтезированы общеизвестным способом получения, например, как описано в патенте Японии №5050473.

[0040] Кроме того, полимеризуемая группа радикала, содержащего полимеризуемую функциональную группу, представленную как X, не имеет конкретного ограничения, при условии, что она представляет собой функциональную группу, способную к аддитивной полимеризации, полимеризации с раскрытием кольца или поликонденсации. Примеры включают оксиранил, оксиранилен, 3,4-эпоксициклогексил, оксетанил, оксетанилен, акрилатную группу или (мет)акрилатную группу, алкенил, амин, 2-оксапропан-1,3-диоил и т.п. Кроме того, при наличии множества полимеризуемых функциональных групп они могут представлять собой одинаковые или различные группы.

Конкретные примеры включают группы, представленные указанными ниже формулами (a)-(h).

[Химическая формула 2]

В формулах (a)-(h) R2 представляет собой С1-10 алкилен и предпочтительно C1-6 алкилен, в котором один -СН2- может быть заменен на -О- или 1,4-фенилен. R3 представляет собой водород или C1-6 алкил и предпочтительно водород.

[0041] Примеры отверждаемых нагреванием смол, не способных к катионной полимеризации, включают фенольные смолы, алкидные смолы, меламинные смолы, эпоксидные смолы, мочевинные смолы, ненасыщенные сложные полиэфирные смолы, уретановые смолы, отверждаемые нагреванием полиимиды и кремнийорганические смолы. Указанные смолы могут быть использованы по отдельности или в комбинации двух или более из них.

В частности, с точки зрения технологичности предпочтительны уретановые смолы, которые могут быть получены посредством взаимодействия эпоксидной смолы, такой как эпоксидная смола на основе бисфенола А, эпоксидная смола на основе бисфенола F, полифункциональная эпоксидная смола, гибкая эпоксидная смола, бромированная эпоксидная смола, эпоксидная смола на основе сложного глицидилового эфира, высокомолекулярная эпоксидная смола и эпоксидная смола на основе бифенила; меламинных смол, таких как метилированная меламинная смола, бутилированная меламинная смола, метил-этерифицированная меламинная смола, бутил-этерифицированная меламинная смола и смешанная метил-бутил-этерифицированная меламинная смола; полиизоцианатных соединений, содержащих две или более изоцианатных групп (О=С=NRN=С=О), многоатомных спиртов, содержащих две или более гидроксильных групп (HO-R'-OH), полиаминов (H2N-R''-NH2) или соединений, содержащих активный водород, таких как вода (NH2, -NH, -CONH-).

Эпоксидные смолы обладают превосходной термостойкостью и химической стойкостью, меламинные смолы обладают превосходной термостойкостью, твердостью и прозрачностью, а уретановые смолы обладают превосходной отверждаемостью при низкой температуре, и они могут быть выбраны сообразно обстоятельствам.

[0042] Смола, отвержденная посредством реакций, отличных от радикальной полимеризации, особенно предпочтительно представляет собой катионно полимеризуемую смолу. Применение катионной полимеризации может ускорять реакцию отверждения, что является предпочтительным при получении. Кроме того, катионная полимеризация может быть осуществлена под действием нагревания или облучения, которое может быть выбрано в зависимости от типа используемого инициатора катионной полимеризации.

[0043] Состав смолы, отвержденной посредством реакций, отличных от радикальной полимеризации, зависит от типа смолы или свойства, которым должна обладать отвержденная пленка. Например, содержание смолы, отвержденной посредством реакций, отличных от радикальной полимеризации, предпочтительно составляет от 10 до 90 мас. % и более предпочтительно от 20 до 70 мас. % от общей массы (100 мас. %) смоляной композиции, образующей отвержденную пленку. Если содержание смолы, отвержденной посредством реакций, отличных от радикальной полимеризации, составляет от 10 до 90 мас. %, то отвержденная пленка может сохранять превосходную твердость, жесткость и термостойкость.

[0044] Инициатор фотополимеризации не имеет конкретного ограничения, при условии, что он представляет собой инициатор, способный образовывать свободные радикалы под действием луча активной энергии.

Соединения, которые могут быть использованы в качестве инициаторов полимеризации с применением луча активной энергии, представляют собой бензофенон, кетон Михлера, 4,4'-бис(диэтиламино)бензофенон, ксантон, тиоксантон, изопропилксантон, 2,4-диэтилтиоксантон, 2-этилантрахинон, ацетофенон, 2-гидрокси-2-метилпропиофенон, 2-гидрокси-2-метил-4'-изопропилпропиофенон, 1-гидроксициклогексилкетон, изопропиловый эфир бензоина, изобутиловый эфир бензоина, 2,2-диэтоксиацетофенон, 2,2-диметокси-2-фенилацетофенон, камфорхинон, бензантрон, 2-метил-1-[4-(метилтио)фенил]-2-морфолинилпропан-1-он,

2-бензил-2-диметиламино-1-(4-морфолинилфенил)бутанон-1,

этил-4-диметиламинобензоат, изопентил-4-диметиламинобензоат, 4,4'-бис(трет-бутилпероксикарбонил)бензофенон,

3,4,4'-трис(трет-бутилпероксикарбонил)бензофенон, 2,4,6-триметилбензоилдифенилфосфиноксид,

2-(4'-метоксистирил)-4,6-бис(трихлорметил)-с-азин,

2-(3',4'-диметоксистирил)-4,6-бис(трихлорметил)-с-азин,

2-(2',4'-диметоксистирил)-4,6-бис(трихлорметил)-с-азин,

2-(2'-метоксистирил)-4,6-бис(трихлорметил)-с-азин,

2-(4'-пентоксистирил)-4,6-бис(трихлорметил)-с-азин,

4-[п-N,N-бис(этоксикарбонилметил)]-2,6-бис(трихлорметил)-с-азин,

1,3-бис(трихлорметил)-5-(2'-хлорфенил)-с-азин,

1,3-бис(трихлорметил)-5-(4'-метоксифенил)-с-азин,

2-(п-диметиламиностирил)бензоксазол, 2-(п-диметиламиностирил)бензотиазол, 2-меркаптобензотиазол, 3,3'-карбонилбис(7-диэтиламинокумарин), 2-(о-хлорфенил)-4,4',5,5'-тетрафенил-1,2'-биимидазол,

2,2'-бис(2-хлорфенил)-4,4',5,5'-тетракис(4-этоксикарбонилфенил)-1,2'-биимидазол,

2,2'-бис(2,4-дихлорфенил)-4,4',5,5'-тетрафенил-1,2'-биимидазол,

2,2'-бис(2,4-дибромфенил)-4,4',5,5'-тетрафенил-1,2'-биимидазол,

2,2'-бис(2,4,6-трихлорфенил)-4,4',5,5'-тетрафенил-1,2'-биимидазол,

3-(2-метил-2-диметиламинопропионил)карбазол,

3,6-бис(2-метил-2-морфолинилпропионил)-9-н-додецилкарбазол,

1-гидроксициклогексилфенилкетон,

бис(з5-2,4-циклопентадиен-1-ил)-бис(2,6-дифтор-3-(1Н-пиррол-1-ил)фенил)титан,

3,3',4,4'-тетракис(трет-бутилпероксикарбонил)бензофенон,

3,3',4,4'-тетракис(трет-гексилпероксикарбонил)бензофенон,

3,3'-бис(метоксикарбонил)-4,4'-бис(трет-бутилпероксикарбонил)бензофенон,

3,4'-бис(метоксикарбонил)-4,3'-бис(трет-бутилпероксикарбонил)бензофенон,

4,4'-бис(метоксикарбонил)-3,3'-бис(трет-бутилпероксикарбонил)бензофенон и т.д. Указанные соединения могут быть использованы по отдельности или в смеси двух или более из них.

Содержание инициатора радикальной полимеризации предпочтительно составляет 0,01-20 мас. % и более предпочтительно 1-10 мас. % от общей массы (100 мас. %) радикально полимеризуемой смолы.

[0045] Инициатор катионной полимеризации не имеет конкретного ограничения, при условии, что он представляет собой соединение, способное высвобождать соединение, инициирующее катионную полимеризацию, под действием облучения лучом активной энергии или нагревания. Примеры инициатора отверждения включают карбоновую кислоту, амин, ангидридное соединение или генератор кислоты и предпочтительно его комплекс или производное, которое представляет собой ониевую соль, способную высвобождать кислоту Льюиса.

[0046] Иллюстративные примеры агента, инициирующего реакцию отверждения, включают соли катионов и анионов, представленных ниже формулой (1):

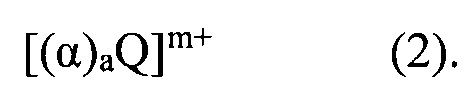

[0047] В формуле (1) катион [А]m+ предпочтительно представляет собой ониевые ионы, представленные, например, следующей формулой (2):

В формуле (2) α представляет собой органическую группу, содержащую от 1 до 60 атомов углерода и содержащую несколько атомов, отличных от углерода, и а представляет собой целое число от 1 до 5. Значения а и α являются независимыми, и могут быть одинаковыми или различными. Кроме того, предпочтительно по меньшей мере один б представляет собой органическую группу, содержащую ароматическое кольцо.

Q представляет собой атом или группу атомов, выбранную из группы, состоящей из S, N, Se, Те, Р, As, Sb, Bi, О, I, Br, Cl, F и N=N. Кроме того, если Q в катионе [A]m+ имеет валентность q, то m=a-q (при этом валентность равна 0 для N=N).

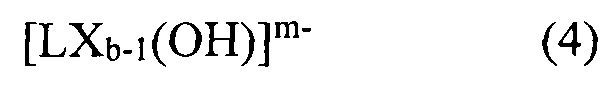

[0048] Кроме того, анион [В]m- предпочтительно представляет собой галогенидный комплекс, представленный следующей формулой (3):

В формуле (3) L является металлом или металлоидом, который представляет собой центральный атом галогенидного комплекса, и представляет собой В, Р, As, Sb, Fe, Sn, Bi, Al, Ca, In, Ti, Zn, Sc, V, Cr, Mn и Co и т.д. X представляет собой галоген, b представляет собой целое число от 3 до 7. Кроме того, если L в анионе [LXb]m- имеет валентность p, то m=b-p.

Конкретные примеры аниона [LB]m-, представленного формулой (3), включают тетрафторборат (BF4), гексафторфосфат (PF6), гексафторантимонат (SbF6), гексафторарсенат (AsF6), гексахлорантимонат (SbCl6) и т.д.

[0049] Кроме того, анион [В]m- предпочтительно представляет собой анион, представленный следующей формулой (4), в которой L, X и b являются такими, как описано выше.

[0050] Примеры аниона [В]m- дополнительно включают перхлорат-ион (ClO4)-, трифторметилсульфит-ион (CF3SO3)-, фторсульфонат-ион (FSO3)-, толуолсульфонат-анион, тринитробензолсульфонат-анион и т.д.

[0051] Среди ониевых солей инициатор реакции отверждения согласно настоящему изобретению более предпочтительно представляет собой ароматическую ониевую соль, примеры которой представлены ниже в пунктах (А) - (С). Указанные ароматические ониевые соли могут быть использованы по отдельности или в смеси двух или более из них.

(A) Ароматическая ониевая соль, такая как гексафторфосфат фенилдиазония, гексафторантимонат 4-метоксифенилдиазония и гексафторфосфат 4-метилфенилдиазония.

(B) Соли диарилйодония, такие как гексафторантимонат дифенилйодония, гексафторфосфат бис(4-метилфенил)йодония и гексафторфосфат бис(4-трет-бутилфенил)йодония.

(С) Триарилсульфониевые соли, такие как гексафторантимонат трифенилсульфония, гексафторфосфат трис(4-метоксифенил)сульфония, гексафторантимонат дифенил-4-тиофеноксифенилсульфония, гексафторфосфат дифенил-4-тиофеноксифенилсульфония, сульфид-бис-гексафторантимонат 4,4'-бис(дифенилсульфонио)фенила, сульфид-бис-гексафторфосфат 4,4'-бис(дифенилсульфонио)фенила, сульфид-бис-гексафторантимонат 4,4'-бис[бис(β-гидроксиэтокси)фенилсульфонио]фенила, сульфид-бис-гексафторфосфат 4,4'-бис[бис(β-гидроксиэтокси)фенилсульфонио]фенила, гексафторантимонат 4-[4'-(бензоил)фенилтио]фенил-бис-(4-фторфенил)сульфония и гексафторфосфат 4-[4'-(бензоил)фенилтио]фенил-бис-(4-фторфенил)сульфония.

[0052] Кроме того, инициатор реакции отверждения согласно настоящему изобретению может представлять собой смесь комплекса железа с ароматическим углеводородом или алюминиевого комплекса и силанола, такого как трифенилсиланол.

Примеры комплекса железа с ароматическим углеводородом включают (η5-2,4-циклопентадиен-1-ил)[(1,2,3,4,5,6-η)-(1-метилэтил)бензол]железа гексафторфосфат, а примеры комплекса алюминия включают трис(ацетилацетонато)алюминий, трис(этилацетоацетато)алюминий и трис(салицилальдегид)алюминий.

[0053] В представленном выше описании инициаторы реакции отверждения в вариантах реализации настоящего изобретения предпочтительно представляют собой ароматические йодониевые соли, ароматические сульфониевые соли и комплексы железа с ареном, с точки зрения практического применения.

[0054] Примеры инициатора катионной полимеризации, который образует катионные частицы под действием облучения ультрафиолетовыми лучами, включают гексафторантимонат, пентафторгидроксиантимонат, гексафторфосфат и гексафторарсенат. Инициатор катионной полимеризации также может представлять собой, например, UVACURE 1590 (торговая марка, производства компании Daicel-Cytec Co., Ltd), CD-1010, CD-1011 и CD-1012 (торговые марки, производства компании Sartomer USA, LLC), Irgacure 264 (торговая марка, производства компании BASF), CIT-1682 (торговая марка, производства компании Nippon Soda Co., Ltd.) и другие имеющиеся в продаже продукты.

[0055] Примеры инициатора катионной полимеризации, который образует катионные частицы под действием нагревания, включают арилдиазониевые соли, арилйодониевые соли, арилсульфониевые соли и комплексы ароматического углеводорода с железом. Инициатор катионной полимеризации может предпочтительно представлять собой, например, РР-33, СР-66, СР-77 (торговые марки, производства компании ADEKA Corporation), FC-509 (торговая марка, производства компании 3М), UVE1014 (торговая марка, производства компании G.E.), Sun-aid SI-60L, Sun-aid SI-80L, Sun-aid SI-100L, Sun-aid SI-110L и Sun-aid SI-150L (торговые марки, производства компании Sanshin Chemical Industry Co., Ltd.), CG-24-61 (торговая марка, производства компании BASF Japan) и другие имеющиеся в продаже продукты. Кроме того, инициатор катионной полимеризации также может представлять собой комплекс хелатного соединения металла, такого как алюминий или титан, с ацетоуксусной кислотой или дикетоном, и силанольным соединением, таким как трифенилсиланол, или комплекс хелатного соединения металла, такого как алюминий или титан, с ацетоуксусной кислотой или дикетоном, и фенолом, таким как бисфенол S.

[0056] В частности, предпочтителен Sun-aid SI-60L, поскольку температура нагревания при отверждении может быть установлена на относительно низкое значение (80-150°С), он обладает превосходной стабильностью при хранении и хорошими пленкообразующими свойствами.

[0057] Содержание инициатора катионной полимеризации предпочтительно составляет от 0,01 до 20 мас. % и более предпочтительно от 0,2 до 10 мас. % от общей массы катионно полимеризуемой смолы (100 мас. %).

[0058] Отверждаемая смола, используемая в агенте покрытия согласно настоящей заявке, может быть растворена в растворителе, таком как органический растворитель. Растворитель не имеет конкретного ограничения, и могут быть использованы обычные органические растворители.

[0059] Конкретные примеры растворителя включают углеводородный растворитель (например, бензол и толуол), простой эфирный растворитель (например, диэтиловый эфир, тетрагидрофуран, дифениловый эфир, анизол и диметоксибензол), галогенированный углеводородный растворитель (например, дихлорметан, хлороформ и хлорбензол), кетонный растворитель (например, ацетон, метил-этил-кетон и метил-изобутил-кетон), спиртовой растворитель (например, метанол, этанол, пропанол, изопропанол, бутанол и трет-бутанол), нитрильный растворитель (например, ацетонитрил, пропионитрил и бензонитрил), сложный эфирный растворитель (например, этилацетат и бутилацетат), карбонатный растворитель (например, этиленкарбонат и пропиленкарбонат), амидный растворитель (например, N,N-диметилформамид и N,N-диметилацетамид), хлорфторуглеводородный растворитель (например, HCFC-141b, HCFC-225), фторуглеводородный (HFC) растворитель (например, С2-4, 5, 6 и высшие HFC), перфторуглеродный растворитель (например, перфторпентан и перфторгексан), алициклический фторуглеводородный растворитель (например, фторциклопентан и фторциклопента), кислородсодержащий фторированный растворитель (например, простой фторэфир, простой фторполиэфир, фторкетон и фторспирт), фторированный ароматический растворитель (например, α,α,α-трифтортолуол и гексафторбензол) и воду. Указанные растворители могут быть использованы по отдельности или в комбинации двух или более из них.

[0060] Содержание растворителя составляет от 20 до 500 мас. частей и предпочтительно от 50 до 300 мас. частей от общей массы (100 мас. частей) смоляной композиции, образующей отвержденную пленку.

[0061] Помимо указанных выше компонентов, в агент покрытия могут быть добавлены добавки. Например, для обеспечения твердости и стойкости к царапанию пленки может быть добавлен наполнитель, а для улучшения способности к нанесению покрытия может быть добавлен выравнивающий агент. Кроме того, могут быть добавлены также агенты, защищающие от действия погодных условий, пеногаситель и другие добавки.

Более конкретно, агент покрытия может дополнительно содержать любой из следующих агентов: сенсибилизатор к действию луча активной энергии, ингибитор полимеризации, промотор инициации полимеризации и инициатор полимеризации, выравнивающий агент, смачивающий агент, поверхностно-активное вещество, пластификатор, УФ абсорбер, антиоксидант, антистатический агент, силановый связывающий агент, неорганический наполнитель, представленный диоксидом кремния или оксидом алюминия, и органический наполнитель, или т.п., при условии, что они не оказывают неблагоприятного влияния на эффект отвержденной пленки, образованной из агента покрытия.

[0062] Примеры выравнивающего агента включают имеющиеся в продаже агенты для кондиционирования поверхностей, такие как BYK-350, BYK-352, BYK-354, BYK-356, BYK-381, BYK-392, BYK-394, BYK-3441, BYK-3440 и BYK-3550 (торговые марки, производства компании BYK Chemie Japan Co., Ltd.).

Примеры агента, защищающего от действия погодных условий, включают бензотриазолы, гидроксифенилтриазины, бензофеноны, салицилаты, цианоакрилаты, триазины или дибензоилрезорцин. Указанные абсорберы ультрафиолетового излучения могут быть использованы по отдельности или в комбинации более одного из них. Абсорбер ультрафиолетового излучения предпочтительно представляет собой один абсорбер или комбинацию абсорберов ультрафиолетового излучения, которые могут быть надлежащим образом выбраны в зависимости от длины волны ультрафиолетового излучения, подлежащего поглощению.

[0063] В агент покрытия может быть добавлено кремнийорганическое соединение в качестве компонента для модификации поверхности.

Может быть использован обычный модификатор поверхности, содержащий кремнийорганическое соединений в качестве основного ингредиента. Кремнийорганическое соединение включает, например, BYK-UV3500 и BYK-UV-3570 (торговые марки, производства компании BYK Chemie Japan Co., Ltd.), TEGO Rad 2100, TEGO Rad 2200N, TEGO Rad 2250, TEGO Rad 2500, TEGO Rad 2600 и TEGO Rad 2700 (торговые марки, производства компании Evonic Degussa Japan Co., Ltd.), X-22-2445, X-22-2455, X-22-2457, X-22-2458, X-22-2459, X-22-1602, X-22-1603, X-22-1615, X-22-1616, X-22-1618, X-22-1619, X-22-2404, X-22-2474, X-22-174DX, X-22-8201, X-22-2426, X-22-164A и X-22-164C (торговые марки, производства компании Shin-Etsu Chemical Co., Ltd).

[0064] В агент покрытия могут быть добавлены другие смоляные компоненты. Примеры включают термопластичные смолы и каучуки.

Посредством добавления термопластичной смолы или каучука в качестве дополнительной смолы, могут быть модифицированы исходные свойства (механические свойства, поверхностные свойства и свойства на поверхности раздела, совместимость и т.д.) смолы.

[0065] Термопластичная смола включает, например, следующие соединения.

[0066] Полиэтилен, полипропилен, поливинилхлорид, поливинилиденхлорид, полистирол, акрилонитрил-стирольные смолы, акрилонитрил-бутадиен-стирольные смолы, поли(мет)акрилатные смолы, полиэтилен ультравысокой молекулярной массы, поли-4-метилпентен, синдиотактический полистирол, полиацеталь, поликарбонат, полифениленовый эфир, полифениленсульфид, полисульфон, поли(эфирсульфон), полиэфир-эфир-кетон, ароматические сложные полиэфиры (полимер U, торговая марка компании Unitica Co., Ltd.; и Vectra, торговая марка компании Polyplastics Co., Ltd.), полиимиды (Kapton: торговая марка компании Toray Inc., и AURUM: торговая марка компании Mitsui Chemicals Co., Ltd., и т.д.), простые полиэфиримиды и полиамид-имиды.

[0067] Полиамиды, такие как нейлон 6, нейлон 6,6, нейлон 6,10, нейлон MXD6 и нейлон 6,Т (торговые марки, производства компании DuPont).

[0068] Сложные полиэфиры, такие как полиэтилентерефталат, полибутилентерефталат и полиэтилен-2,6-нафталиндикарбоксилат.

[0069] Кроме того, фторсодержащие смолы, такие как политетрафторэтилен и поливинилиденфторид.

[0070] Отверждаемую смолу, используемую в поверхностном слое 12, используют в форме агента покрытия для нанесения на пленку-основу. Следовательно, агент покрытия предпочтительно представлен в жидкой форме. Если отверждаемая смола является твердой, ее можно использовать в форме агента покрытия посредством растворения в растворителе, описанном выше.

Концентрация отверждаемой смолы в агенте покрытия может быть выбрана так, чтобы вязкость агента покрытия соответствовала вязкости, необходимой для данного способа нанесения покрытия, такого как способ влажного нанесения покрытия. Концентрация предпочтительно составляет от 1 до 80 мас. % и более предпочтительно от 3 до 60 мас. %. Концентрация отверждаемой смолы в агенте покрытия может быть отрегулирована с помощью растворителя. Что касается растворителя, то может быть использован, например, обычный органический растворитель, такой как метил-этил-кетон и метил-изобутил-кетон. Кроме того, если фторсодержащее соединение, содержащееся в отверждаемой смоляной композиции, имеет сниженную растворимость в растворителе, обусловленную длиной фторалкильной группы, содержащейся во фторсодержащем соединении, то может быть использован фторированный органический растворитель. В агент покрытия при необходимости могут быть дополнительно добавлены другие общеизвестные добавки, например, выравнивающий агент, такой как поверхностно-активное вещество. При добавлении выравнивающего агента поверхностное натяжение агента покрытия можно регулировать для уменьшения поверхностных дефектов, таких как усадочная деформация или образование кратеров, при получении слоя.

[0071] Примеры способов обработки для отверждения отверждаемой смолы включают УФ излучение, нагревание, облучение электронным пучком и другие. Кроме того, если в нанесенной пленке содержится растворитель, обычно предпочтительно нагревать нанесенную пленку в течение нескольких десятков минут при температуре от 70 до 200°С для удаления растворителя, оставшегося в нанесенной пленке, с последующим отверждением. При отверждении УФ излучением раствор покрытия облучают в течение короткого периода времени (от нескольких секунд до нескольких десятков секунд), используя ультрафиолетовую (УФ) лампу (например, ртутную лампу высокого давления, ртутную лампу ультравысокого давления, металлогалогенную лампу или металлогалогенную лампу высокой мощности) при длине волны от 200 до 400 нм. Кроме того, при отверждении нагреванием, например, раствор покрытия нагревают, в целом, при температуре от 180 до 250°С и предпочтительно от 200 до 250°С. В таком случае достаточно нагревать его в течение от 30 до 90 минут при использовании печи и от 5 минут до 30 минут при использовании нагревательной плиты. Кроме того, при отверждении посредством облучения электронным пучком, раствор покрытия облучают низкоэнергетическим электронным пучком, используя самоэкранирующийся ускоритель электронов низкой энергии при 300 кэВ или менее.

[0072] Поверхностный слой 12 образован интегрально как часть пленки-основы 11 с отверждаемой смоляной композицией. Концентрация отверждаемой смоляной композиции постепенно снижается в сторону внутренней части пленки-основы 11, поэтому нет четкой границы между указанными частями пленки-основы 11, которые смешаны с отверждаемой смоляной композицией или без нее. Таким образом, например, отверждаемая смоляная композиция (активный ингредиент) предпочтительно составляет от 0,5 до 20 г/м2 и более предпочтительно от 1,0 до 10 г/м2 относительно нанесенного количества поверхностного слоя 12.

[0073] Поверхностный слой 12 содержит фторсодержащее соединение и дополнительно содержит отверждаемую смолу. Фторсодержащее соединение обладает свойством свободной агрегации на поверхности раздела между воздухом и твердым веществом в гидрофобной среде (например, в воздухе). Это может быть обусловлено тем, что фторсодержащее соединение, содержащее группу фтора, прикрепляется со стороны воздуха, поскольку обладает более высокой гидрофобностью, чем смола. Таким образом, во время нанесения покрытия фторсодержащее соединение агрегируется вблизи поверхности поверхностного слоя 12, и концентрация фторсодержащего соединения сдвинута в сторону поверхности. В результате образуется наклонный профиль концентрации фторсодержащего соединения вблизи поверхности поверхностного слоя 12. Кроме того, в качестве противообрастающего материала фторсодержащее соединение обладает превосходными свойствами, улучшая противообрастающие свойства поверхностного слоя 12.

[0074] Фторсилсесквиоксан

Силсесквиоксан, содержащийся в отверждаемой смоляной композиции, относится к полисилоксану, представленному формулой [(R-SiO1,5)n] (где R представляет собой произвольный заместитель). Структура силсесквиоксана, в целом, содержит неупорядоченную структуру, лестничную структуру и структуру «клетки» в соответствии со структурой скелета Si-O-Si. Кроме того, структуру «клетки» классифицируют на типы Т8, Т10 и Т12 на основании количества содержащихся атомов Si.

Фторсилсесквиоксан, используемый в слоистом материале согласно настоящей заявке, должен обладать свойством свободной агрегации на поверхности раздела между воздухом и твердым веществом в гидрофобной среде (например, в воздухе). Эффект настоящего изобретения может быть достигнут в достаточной степени, если происходит агрегация фторсилсесквиоксана на поверхности раздела.

Благодаря указанному свойству превосходной агрегации фторсилсесквиоксана у поверхности, может быть немного и эффективно модифицирована поверхность поверхностного слоя 12.

[0075] Например, предпочтителен фторсилсесквиоксан, имеющий структуру, представленную ниже формулой (I).

[Химическая формула 3]

[0076] То есть, среди неупорядоченной структуры, лестничной структуры и структуры «клетки» силсесквиоксана структура «клетки» является особенно предпочтительной. При использовании фторсилсесквиоксана, имеющего структуру «клетки», степень агрегации на поверхности раздела гораздо выше, чем при использовании фторсилсесквиоксана, имеющего другую структуру.

Учитывая их доступность, предпочтительны любые типы Т8, Т10 и Т12.

Заместитель (R) в формуле [(R-SiO1,5)n] предпочтительно представляет собой фторалкильную группу (Rf). Учитывая растворимость в растворителе, Rf предпочтительно содержит от 1 до 8 атомов углерода. Rf может быть линейной или разветвленной группой. Конкретные примеры линейной группы включают: -CH2CH2CF3, -CH2CH2CF2CF3, -CH2CH2CF2CF2CF3, -CH2CH2CF2CF2CF2CF3, -CH2CH2CF2CF2CF2CF2CF3 и -CH2CH2CF2CF2CF2CF2CF2CF3, а примеры разветвленной группы включают -CH2CH2CF(CF3)2, -CH2CH(CF3)CF2CF3, -CH(CF3)CH2CF2CF3, -CH2C(CF3)2CF3, -C(CF3)2CH2CF3, -CH2CH2CF2CF(CF3)2, -CH2CH2CF(CF3)CF2CF3 и -CH2CH2C(CF3)2CF3. Кроме того, Rf могут быть различными или одинаковыми.

[0077] Среди фторсилсесквиоксанов формулы (I) примеры включают, но не ограничиваются ими, фторсилсесквиоксан, имеющий «3-(метакрилоилокси)пропильную группу» у одного атома Si. Например, если «3-(метакрилоилокси)пропильная группа» находится у Z, то указанное положение может быть замещено другой функциональной группой. В частности, Z может представлять собой любую из следующих групп: водород, гидрокси, алкенил или галоген (хлор, бром и йод), алкокси, фенокси, полиоксиалкилен, -СООН, 2-оксапропан-1,3-диоил, алкоксикарбонил, алкенил оксикарбонил, оксациклопропил, 3,4-эпоксициклогексил, оксетанил, оксетанилен, -NH-, -NH2, -CN, -NCO, алкенил, алкинил, циклоалкенил, акрилоилокси, метакрилоилокси, уретан-акрилоил, уретан-метакрилоил, -SH и -РН2. Кроме того, Z также может представлять собой вышеуказанные группы (от водорода до -РН2), прерывающиеся алкиленовой группой, расположенной между ним и Si. Алкилен, связанный с Si, не имеет конкретного ограничения и предпочтительно представляет собой алкиленовую группу, содержащую от 1 до 8 атомов углерода, и более предпочтительно пропилен, содержащий 3 атома углерода. Из них исключены группы, содержащие алкилацилокси-радикал, группы, содержащие галогенированный сульфонил-радикал, и группы, содержащие сложный α-галогенэфирный радикал.

[0078] Фторсилсесквиоксановые полимеры

Если отверждаемая смоляная композиция содержит полимер фторсилсесквиоксана, содержащий полимеризуемую функциональную группу, то указанный полимер может представлять собой полимер только фторсилсесквиоксана, сополимер с другими обычными мономерами (например, аддитивно полимеризуемыми мономерами) или сополимер фторсилсесквиоксанов, имеющих разные полимеризуемые группы. В таком случае для полимеризации может быть использован любой известный способ. Таким образом, фторсилсесквиоксан, используемый в слоистом материале согласно настоящей заявке, может представлять собой полимер фторсилсесквиоксана.

[0079] То есть фторсилсесквиоксан формулы (I) может иметь также аддитивно полимеризуемую функциональную группу в качестве Z, или может иметь аддитивно полимеризуемую функциональную группу в качестве Z с алкиленовой группой, расположенной между ней и Si. Примеры аддитивно полимеризуемой функциональной группы включают концевые олефиновые или внутренние олефиновые группы, содержащие радикально полимеризуемую функциональность; группы, содержащие катионно полимеризуемую функциональность, такие как простой виниловый эфир или простой пропениловый эфир; и группы, содержащие анионно полимеризуемую функциональность, такие как винилкарбокси и цианоакрилоил, и предпочтительно радикально полимеризуемую функциональную группу.

[0080] Радикально полимеризуемая функциональная группа не имеет конкретного ограничения, при условии, что она представляет собой радикально полимеризуемую группу, и включает, например, метакрилоил, акрилоил, аллил, стирил, α-метилстирил, винил, простой виниловый эфир, сложный виниловый эфир, акриламид, метакриламид, N-виниламид, малеат, фумарат и N-замещенный малеимид, и предпочтительно радикал, содержащий (мет)акрилатную группу или стирильную группу. (Мет)акрилатная группа в данном контексте относится к общему термину, включающему акрилатную группу и метакрилатную группу. То же самое относится к изложенному ниже.

[0081] Примеры радикально полимеризуемой функциональной группы, содержащей (мет)акрилатную группу, включают группу, представленную ниже формулой (II). В формуле (II) Y1 представляет собой алкиленовую группу, содержащую от 2 до 10 атомов углерода, предпочтительно алкиленовую группу, содержащую от 2 до 6 атомов углерода и более предпочтительно пропил. X представляет собой водород или алкильную группу, содержащую от 1 до 3 атомов углерода, и предпочтительно водород или метил.

[0082] Кроме того, примеры радикально полимеризуемой функциональной группы, содержащей стирил, включают группу, представленную ниже формулой (III). В формуле (III) Y2 представляет собой одинарную связь или алкиленовую группу, содержащую от 1 до 10 атомов углерода, предпочтительно одинарную связь или алкиленовую группу, содержащую от 1 до 6 атомов углерода, и более предпочтительно одинарную связь или этилен. Кроме того, винил связан с любым из атомов углерода фенильного кольца и предпочтительно с атомом углерода в пара-положении относительно Y2.

[0083] [Химическая формула 4]

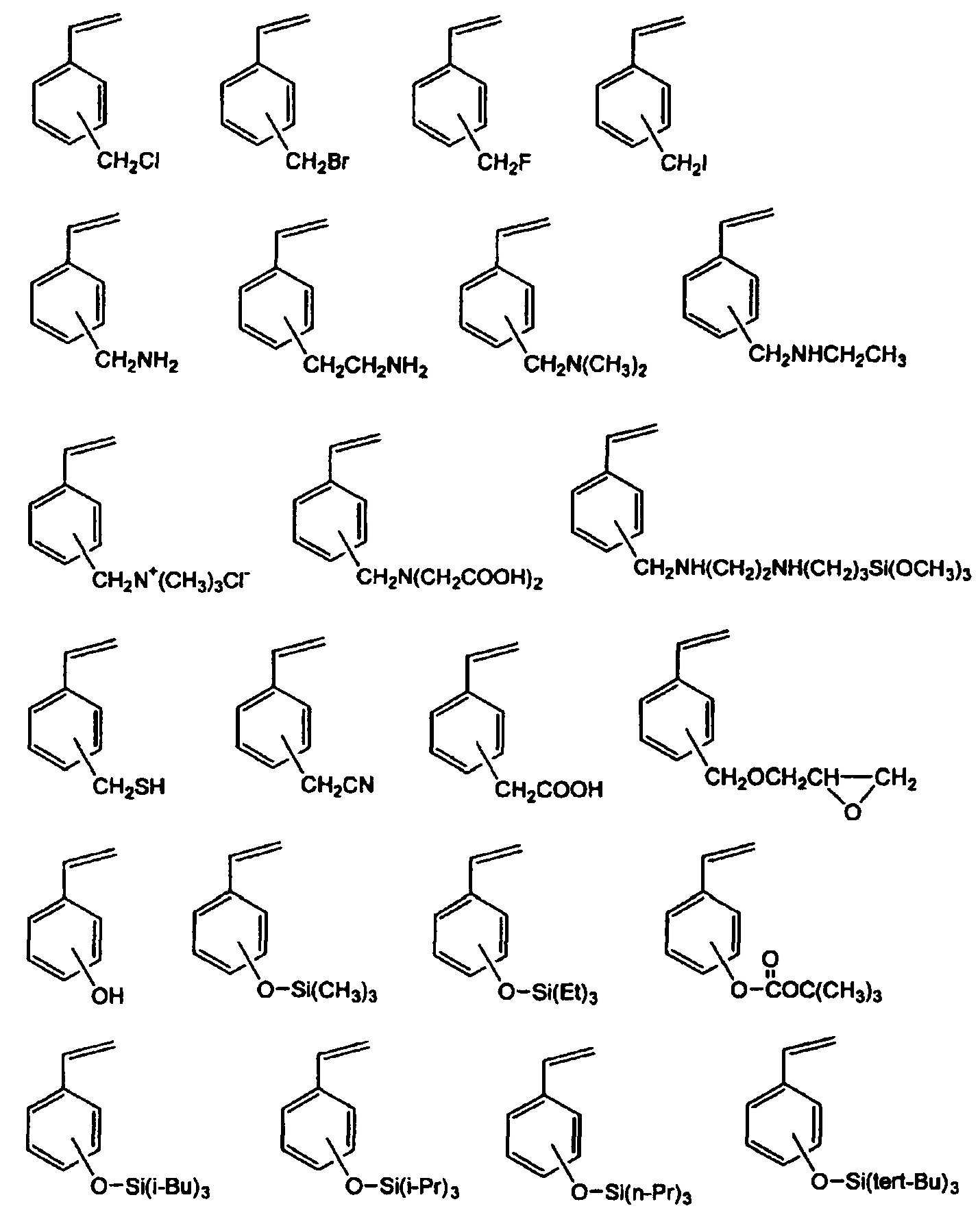

[0084] Аддитивно полимеризуемый мономер включает мономер, содержащий сшиваемую функциональную группу, и мономер, не содержащий сшиваемую функциональную группу. Аддитивно полимеризуемый мономер, содержащий сшиваемую функциональную группу, может представлять собой соединение, содержащее одну или две, или более аддитивно полимеризуемых двойных связей, и может представлять собой, например, виниловое соединение, винилиденовое соединение и виниленовое соединение и более конкретно (мет)акриловое соединение или стирильное соединение и т.п.

[0085] Примеры (мет)акрилатного соединения включают, помимо (мет)акриловой кислоты и (мет)акрилата, (мет)акриламид, (мет)акрилонитрил и т.п.

[0086] Примеры (мет)акрилатного соединения в качестве аддитивно полимеризуемого мономера, включают (мет)акрилат, содержащий сшиваемую функциональную группу. Примеры сшиваемой функциональной группы включают эпоксидные группы, такие как глицидил и эпоксициклогексил, оксетанил, изоцианат, ангидриды, карбоксил и гидроксил, и предпочтительно эпоксидные группы, такие как глицидил или оксетанил. Конкретные примеры (мет)акрилатов, содержащих сшиваемую функциональную группу, включают (мет)акриловую кислоту; гидроксиалкил(мет)акрилат, такой как 2-гидроксиэтил(мет)акрилат и 2-гидроксипропил(мет)акрилат; (мет)акрилат, содержащий эпоксидную группу, такой как глицидил(мет)акрилат; (мет)акрилат, содержащий алициклическую эпоксидную группу, такой как 3,4-эпоксициклогексилметил(мет)акрилат; (мет)акрилат, содержащий оксетаниловую группу, такой как 3-этил-3-(мет)акрилоилоксиметилоксетан; 2-(мет)акрилоилоксиэтилизоцианат; γ-(метакрилоилоксипропил)триметоксисиликан; 2-аминоэтил(мет)акрилат, 2-(2-бромпропионилокси)этил(мет)акрилат, 2-(2-бромизобутирилокси)этил(мет)акрилат; 1-(мет)акрилоилокси-2-фенил-2-(2,2,6,6-тетраметил-1-пиперидинлокси)этан,

1-(4-((4-(мет)акрилоилокси)этоксиэтил)фенилэтокси)пиперидин,

1,2,2,6,6-пентаметил-4-пиперидин(мет)акрилат,

2,2,6,6-пентаметил-4-пиперидин(мет)акрилат.

[0087] Примеры стерильного соединения, содержащего аддитивно полимеризуемую двойную связь, включают стирильное соединение, содержащее сшиваемую функциональную группу, и конкретные примеры сшиваемой функциональной группы включают эпоксидные группы, такие как глицидиловая группа, оксетанил, галоген, амино, изоцианат, ангидрид, карбокси, гидрокси, тиол и силилокси.

Примеры стирильного соединения, содержащего сшиваемую функциональную группу, включают о-аминостирол, п-стиролхлорсульфоновую кислоту, стиролсульфоновую кислоту и ее соли, винилфенил-метилдитиокарбамат, 2-(2-бропропионилокси)стирол, 2-(2-бромизобутирилокси)стирол,

1-(2-((4-винилфенил)метокси)-1-фенилэтокси)-2,2,6,6-тетраметилпиперидин или соединение, представленное следующей формулой.

[0088] [Химическая формула 5]

[0089] Помимо аддитивно полимеризуемого мономера, для регулирования совместимости, выравнивающего свойства и количества сшиваемых функциональных групп в сополимере и т.д., в комбинации могут быть необязательно использованы другие аддитивно полимеризуемые мономеры, отличные от указанного аддитивно полимеризуемого мономера.

[0090] Примеры аддитивно полимеризуемого мономера, не содержащего сшиваемую функциональную группу, включают (мет)акрилатное соединение, содержащее аддитивно полимеризуемую двойную связь и не содержащее сшиваемую функциональную группу, и стирильное соединение, содержащее аддитивно полимеризуемую двойную связь и не содержащее сшиваемую функциональную группу. Конкретные примеры (мет)акрилатного соединения включают: алкил(мет)акрилат, такой как метил(мет)акрилат, этил(мет)акрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, бутил(мет)акрилат, изобутил(мет)акрилат, трет-бутил(мет)акрилат, н-пентил(мет)акрилат, н-гексил(мет)акрилат, циклогексил(мет)акрилат, н-гептил(мет)акрилат, н-октил(мет)акрилат, 2-этилгексил(мет)акрилат, нонил(мет)акрилат, децил(мет)акрилат, додецил(мет)акрилат и стеарил(мет)акрилат; арил(мет)акрилат, такой как фенил(мет)акрилат и толил(мет)акрилат; арилалкил(мет)акрилат, такой как бензил(мет)акрилат; алкоксиалкил(мет)акрилат, такой как 2-метоксиэтил(мет)акрилат, 3-метоксипропил(мет)акрилат, 3-метоксибутил(мет)акрилат; и этиленоксидный аддукт (мет)акриловой кислоты.

[0091] Конкретные примеры (мет)акрилатного соединения, содержащего аддитивно полимеризуемую двойную связь и не содержащего сшиваемую функциональную группу, дополнительно включают фторалкил(мет)акрилат, такой как трифторметилметил(мет)акрилат, 2-трифторметилэтил(мет)акрилат, 2-перфторэтилэтил(мет)акрилат, 2-перфторэтил-2-перфторбутилэтил(мет)акрилат, перфторэтил(мет)акрилат, трифторметил(мет)акрилат, бис(перфторметил)метил(мет)акрилат, 2-перфторметил-2-перфторэтилэтил(мет)акрилат, 2-перфторгексилэтил(мет)акрилат, 2-перфтордецилэтил(мет)акрилат и 2-перфторгексадецилэтил(мет)акрилат.

[0092] Кроме того, примеры (мет)акрилатного соединения, содержащего аддитивно полимеризуемую двойную связь и не содержащего сшиваемую функциональную группу, включают (мет)акрилатное соединение, имеющее силсесквиоксановый скелет. Конкретные примеры (мет)акрилатного соединения, имеющего силсесквиоксановый скелет, включают 3-(3,5,7,9,11,13,15-пентаэтилпентацикло[9.5.1.13,9.15,15.17,13]октасилоксан-1-ил)пропил(мет)акрилат,

3-(3,5,7,9,11,13,15-пентаизобутилпентацикло[9.5.1.13,9.15,15.17,13]октасилоксан-1-ил)пропил(мет)акрилат,

3-(3,5,7,9,11,13,15-пентаизооктилпентацикло[9.5.1.13,9.15,15.17,13]октасилоксан-1-ил)пропил(мет)акрилат,

3-(3,5,7,9,11,13,15-гептациклопентилпентацикло[9.5.1.13,9.15,15.17,13]октасилоксан-1-ил)пропил(мет)акрилат,

3-(3,5,7,9,11,13,15-пентафенилпентацикло[9.5.1.13,9.15,15.17,13]октасилоксан-1-ил)пропил(мет)акрилат,

3-[(3,5,7,9,11,13,15-пентаэтилпентацикло[9.5.1.13,9.15,15.17,13]октасилоксан-1-окси)диметилсилил]пропил(мет)акрилат,

3-[(3,5,7,9,11,13,15-пентаизобутилпентацикло[9.5.1.13,9.15,15.17,13]октасилоксан-1-окси)диметилсилил]пропил(мет)акрилат,

3-[(3,5,7,9,11,13,15-пентаизооктилпентацикло[9.5.1.13,9.15,15.17,13]октасилоксан-1-окси)диметилсилил]пропил(мет)акрилат,

3-[(3,5,7,9,11,13,15-гептациклопентилпентацикло[9.5.1.13,9.15,15.17,13]октасилоксан-1-окси)диметилсилил]пропил(мет)акрилат,

3-[(3,5,7,9,11,13,15-пентафенилпентацикло[9.5.1.13,9.15,15.17,13]октасилоксан-1-окси)диметилсилил]пропил(мет)акрилат и т.п. Конкретные примеры стирильного соединения, содержащего аддитивно полимеризуемую двойную связь и не содержащего сшиваемую функциональную группу, включают стирол, винилтолуол, α-метилстирол, п-хлорстирол и т.п.