Защитное полимерное покрытие - RU2566779C1

Код документа: RU2566779C1

Описание

В рамках первого аспекта настоящее изобретение применяется в качестве способа соединения стальных труб с полимерным покрытием, а в рамках второго аспекта настоящее изобретение применяется в качестве способа покрытия стальных труб. В частности, настоящее изобретение относится к покрытию области сварных швов стальных труб или покрытию стальных труб первым слоем, включающим отверждаемый полимер, и верхним слоем, включающим полимерную композицию с кислотным прививающим агентом, включающим неэластомерный полиэтилен и эластомер. Покрытие наносят на стальные трубы на заводе по изготовлению труб с целью защиты труб от механических повреждений и коррозии. Общепринятой антикоррозионной и механической защитой является создание трехслойного покрытия из полиолефина. Это заводское покрытие обычно состоит, по крайней мере, из трех полимерных слоев; эпоксидного слоя, нанесенного непосредственно на внешнюю поверхность стальной трубы, адгезивного слоя, и верхнего слоя из полиэтилена или полипропилена.

Сварку стальных труб с полимерным покрытием, как правило, проводят с помощью SAW-технологии (дуговая сварка под флюсом) с получением сварного шва. В целях ускорения сварки труб на строительном объекте концевые части труб могут оставлять без покрытия на заводе. На практике, трубы часто покрывают полностью, и в дальнейшем полимерное покрытие на концах трубы удаляют или счищают. Данная область называется зачищаемой, и ее длина определяется согласно спецификации проекта; как правило, длина составляет 150 мм на обоих концах трубы.

Области сварных соединений, т.е. области поясных сварных швов, сформированных на строительных объектах, чувствительны к коррозии, поскольку защитное покрытие на стальной поверхности удаляют перед сваркой труб. По этой причине, на поверхность поясного сварного шва и на прилегающие к нему участки трубы, не содержащие покрытия, нужно наносить слой покрытия с тем, чтобы полностью закрыть сварное соединение и защитить его от влажности и воды. Таким образом, полимерное покрытие по настоящему изобретению также частично перекрывается с заводским покрытием труб, которые подвергались сварке.

Покрытия для области сварного соединения, как правило, получают посредством литья под давлением или с помощью методов нанесения клейкой ленты на поверхность. Также используют и ряд других методов, таких, как эпоксидное покрытие, полиуретановое покрытие, и покрытие вулканизированными лентами или термоусадочными рукавами. В патентной заявке 2008/132279 описан способ и устройство для создания покрытия для области сварных соединений путем нанесения полимерных материалов в виде расплавленной пленки или листа на поверхность трубы или участка трубы с помощью движущейся фильеры или форсунки. В патентной заявке WO 01/32316 описан другой прибор для создания покрытий в области поясных сварных швов трубопроводов, который оснащен средствами для распыления покрытия.

Для создания надежного покрытия трубы важно, чтобы применяемый полимерный слой был прочным, высококачественным и плотно прилегал к поверхности стальной трубы и к поверхности заводского покрытия. Существует огромное количество различных решений для защитных покрытий, которые признают надежными с точки зрения эффективных защитных свойств (согласно стандарту покрытия для сварных швов ISO 21809-3). Эпоксидный порошок на сегодняшний день широко используется или в качестве самостоятельного покрытия или вместе с полиолефиновым покрытием. В этом случае стальная труба нагревается до нужной температуры обычно с помощью индуктивного нагрева, после чего подходящие полимеры наносятся на поверхность трубы. В одном из вариантов реализации стальная труба нагревается до 180-250°С, и эпоксидный порошок наносится, плавится и отверждается на трубе.

Метод, предусматривающий совместное использование эпоксидного порошка и полиолефина, обладает потенциалом для создания очень прочных и герметичных покрытий. Вместе с тем, известные варианты реализации метода имеют определенные недостатки. Такой подход представлен в патентной заявке ЕР 1316598, где описан способ, в котором адгезивная комбинированная композиция и полиэтиленовый полимер для внешнего покрытия совместно продавливаются на отверждаемый эпоксидный слой, таким образом создавая готовую трехслойную структуру. Это покрытие области сварного соединения аналогично заводскому покрытию, имеющему трехслойную полиолефиновую структуру, и обеспечивает хорошую механическую и антикоррозионную защиту. Вместе с тем, такую трехслойную структуру слишком сложно наносить на область сварных швов непосредственно на строительном объекте. Патентная заявка ЕР 2298455 описывает способ создания покрытия области сварных швов, в котором используют отверждаемый первый слой покрытия, а защитный верхний слой наносят сверху в то время, как реакция отверждения первого слоя все еще продолжается. Вышеуказанный документ, однако, не раскрывает состав композиции и свойства защитного верхнего слоя покрытия.

Таким образом, по-прежнему существует необходимость найти несложный способ покрытия области сварных соединений с тем, чтобы его можно было использовать на строительном объекте и, в то же время, чтобы он обеспечивал прочное и надежное покрытие, которое эффективно защищает область сварных соединений от механических повреждений и коррозии.

Настоящее изобретение основано на открытии того факта, что можно создавать эффективное покрытие области сварных соединений с использованием полимерной композиции в качестве верхнего слоя покрытия, которая наносится на частично отвержденный первый слой покрытия, который состоит из неэластомерного полиэтилена и эластомера, в котором, по меньшей мере, один из этих компонентов привит с помощью кислотной прививки. Это покрытие не только обладает сильной адгезией к поверхности, но также имеет хорошие механические свойства.

В этой связи первым аспектом настоящего изобретения является способ соединения стальных труб с полимерным покрытием, включающий стадии:

получения сегментов трубы с полимерным покрытием, при этом оба конца сегментов не содержат покрытия;

сварки сегментов трубы с полимерным покрытием;

нанесения отверждаемого полимера (А) на зону сварки сегментов трубы для создания первого слоя покрытия;

и нанесения полимерной композиции (В) на первый слой покрытия с получением верхнего слоя покрытия толщиной от 0,5 до 10 мм, в котором полимерная композиция (В) имеет скорость течения расплава CTP2 в диапазоне от 1,0 до 6,0 г/10 мин, измеренный в соответствии с ISO 1133 при температуре 190°С и нагрузке 2,16 кг, и включает основную смолу, включающую (В-1) неэластомерный полиэтилен, в количестве от 60 до 85 масс.% от общей массы полимерной композиции, который получают с помощью катализатора с единым центром полимеризации, и (В-2) эластомера, включающего сополимер этилена и, по меньшей мере, один полярный сомономер, при этом компонент (В-1) или компоненты (В-1) и (В-2) привиты с помощью кислотного прививающего агента.

Способ по настоящему изобретению не только обеспечивает надежную адгезию покрытия к подложке, о чем свидетельствует высокая степень прочности на отрыв, но и хорошие механические свойства, такие как сопротивление растрескиванию под воздействием окружающей среды, температура размягчения по методу Вика (А-тест) и твердость по Шору типа D, которые неожиданно, по крайней мере, отвечают требованиям, предъявляемым к трехслойным полиолефиновым покрытиям класса А в соответствии с ISO 21809-1. Таким образом, эффективность покрытия области соединения труб достигается за счет того, что покрытие легко наносится, что делает возможным нанесение покрытия на строительном объекте, а также за счет того, что такое покрытие обеспечивает более надежную защиту от коррозии и механических повреждений в течение длительного срока эксплуатации.

По мере того, как труба охлаждается, на сегментах трубы, которые подвергались сварке, образуется высококачественное покрытие. Следует отметить, что полимерная композиция (В) наносится непосредственно на первый слой покрытия без применения какого-либо промежуточного слоя (слоев) или связывающих веществ. Полимерная композиция (В) тем самым образует верхний слой покрытия в зоне сварных сегментов трубы, таким образом общее количество полимерных слоев равно двум.

Другим аспектом настоящего изобретения является способ нанесения покрытия на стальные трубы, включающий стадии:

нанесения отверждаемого полимера (А) на поверхность стальной трубы для создания первого слоя покрытия;

и нанесения полимерной композиции (В) на первый слой покрытия с получением верхнего слоя покрытия толщиной от 0,5 до 10 мм, при этом полимерная композиция (В) имеет скорость течения расплава СТР2 в диапазоне от 1,0 до 6,0 г/10 мин, измеренный в соответствии с ISO 1133 при температуре 190°С и нагрузке 2,16 кг, и включает основную смолу, включающую (В-1) неэластомерный полиэтилен, в количестве от 60 до 85 масс.% от общей массы полимерной композиции, который получают с помощью катализатора с единым центром полимеризации, и (В-2) эластомера, включающего сополимер этилена и, по меньшей мере, одного полярного сомономера, при этом компонент (В-1) или компоненты (В-1) и (В-2) привиты с помощью кислотного прививающего агента.

Настоящее изобретение также относится к применению выше упомянутой полимерной композиции (В), которая имеет скорость течения расплава СТР2 в диапазоне от 1,0 до 6,0 г/10 мин, измеренную в соответствии с ISO 1133 при температуре 190°С и нагрузке 2,16 кг, и включает основную смолу, включающую

(В-1) неэластомерного полиэтилена, в количестве от 60 до 85 масс.% от общей массы полимерной композиции, который получают с помощью катализатора с единым центром полимеризации, и

(В-2) эластомера, включающего сополимер этилена и, по меньшей мере, один полярный сомономер, при этом компонент (В-1) или компоненты (В-1) и (В-2) привиты с помощью кислотного прививающего агента, в качестве верхнего слоя покрытия толщиной от 0,5 до 10 мм, входящего в состав покрытия области соединения труб или стальных труб.

Первый аспект настоящего изобретения состоит в том, что первый слой покрытия предпочтительно отверждается частично или не отверждается после того, как его наносят на поверхность. Такой способ имеет значительные преимущества. Он обеспечивает формирование механически и химически стабильного покрытия области сварных швов у труб с трехслойным полиолефиновым покрытием, кроме того, способ по настоящему изобретению делает нанесение покрытия более простым по сравнению с предыдущими методами. Это достигается благодаря тому, что первый слой, по крайней мере, частично не отверждается и является реакционно способным в тот момент, когда наносят полимерную композицию (В), таким образом, использовать дополнительную стадию нанесения адгезивного слоя между слоями покрытия не требуется. Сцепление слоев друг с другом происходит благодаря прямым полимер-полимерным взаимодействиям. Отверждаемый полимер (А) предпочтительно отверждается полностью только после нанесения полимерной композиции(В).

Процессу сварки и нанесению покрытия предшествует первая стадия, в ходе которой получают сегменты трубы с полимерным покрытием, оба конца которых не содержат покрытия. Сегменты трубы предпочтительно содержат заводское покрытие, а именно трехслойное полиолефиновое покрытие, известное в данной области техники. В целях ускорения сварки труб на строительном объекте концевые части труб могут оставлять без покрытия на заводе. Согласно другому варианту реализации, трубы могут быть полностью покрыты, и полимерное покрытие на концах трубы удаляют или счищают на более поздней стадии. Данная область называется зачищаемой. Длина участка сегмента трубы без покрытия определяется согласно спецификации, обычно она составляет от 75 до 300 мм, предпочтительно 150 мм на обоих концах трубы.

Сегменты трубы без покрытия сваривают вместе с помощью подходящего способа, известного в данной области техники. Предпочтительно проводят сварку дуговым методом под флюсом с получением сварного шва. Сварку предпочтительно проводят на строительном объекте.

Прежде чем наносить отверждаемый полимер (А), сварные сегменты трубы предпочтительно обрабатывают и очищают в соответствии с методом, известным в данной области техники.

Предпочтительно наносят отверждаемый полимер (А) и полимерную композицию (В) на не содержащий покрытия участок сварных сегментов трубы таким образом, чтобы верхний слой покрытия перекрывался с первоначальным полимерным покрытием, т.е. заводским покрытием, сегментов трубы.

В предпочтительном варианте реализации для нанесения отверждаемого полимера (А) сварные сегменты трубы предпочтительно нагревают до первой температуры, которая на 1-20°С выше температуры плавления отверждаемого полимера (А), а для нанесения полимерной композиции (В) на первый слой покрытия с получением верхнего слоя сварные сегменты трубы предпочтительно нагревают до второй температуры, которая выше первой температуры. Этот подход имеет особые преимущества. В частности, в том случае, когда покрытие монтажных стыков осуществляют с помощью метода полиолефиновой расплавленной пленки (предпочтительно для нанесения верхнего слоя покрытия), необходимо подводить тепло для отвердения низлежащего первого слоя покрытия, и для приваривания данного покрытия к заводскому покрытию трубы. Нагрев стали нужно проводить в соответствии с данным предпочтительным вариантом реализации в две стадии, и, таким образом, более аккуратно по сравнению с одностадийными способами нагрева предшествующего уровня техники с тем, чтобы медленно нагреть поверхность заводского покрытия до температуры, близкой к его температуре плавления. Таким образом, вздутия заводского покрытия не происходит. Нагрев стали через заводское покрытие требует времени, а интенсивный одностадийный нагрев вызовет отверждение отверждаемого полимера (А) слишком рано, т.е. до нанесения полимерной композиции (В). Кроме того, нагрев не достигнет поверхности заводского покрытия для образования хорошей сварочной связи между заводским покрытием и зоной перекрытия покрытий. Двухстадийный нагрев, на первой стадии нагрев до первой температуры для нанесения отверждаемого полимера (А), предпочтительно до температуры 110°С-170°С, более предпочтительно до 140°С-160°С, требует времени для того, чтобы тепло прошло через заводское покрытие, в то время, как вторая стадия нагрева до второй температуры, необходимой для нанесения полимерной композиции (В), предпочтительно до температуры 170°С-200°С, происходит обычно в течение периода времени от 30 секунд до 30 минут, в частности от 30 секунд до 5 минут, после того, как произойдет нагрев до первой температуры. Процесс нанесения полимерной композиции (В) при второй температуре и дополнительном нагреве приводит к равномерному отверждению отверждаемого полимера (А) и обеспечивает хорошее сцепление с заводским покрытием.

Кроме того, двухступенчатый процесс нагрева позволяет избежать использования дополнительного покрытия из полиолефинового порошка, поскольку нижний и верхний слои реагируют друг с другом и образуют прочную связь. Данного явления нельзя избежать в условиях одностадийного нагрева, поскольку отверждаемый полимер (А) отверждается слишком быстро в данном случае, и никаких химических связей между нижним и верхним слоем покрытия не формируется.

Одним из основных преимуществ настоящего изобретения является то, что способ нанесения покрытия остается гибким, поскольку временные рамки процесса широки. Время между нанесением отверждаемого полимера (А) и полимерной композицией (В) (ICT=время между нанесением покрытий) измеряется в секундах при использовании традиционных способов покрытия. Вариант реализации настоящего изобретения состоит в том, что сварные сегменты трубы предварительно нагревают, после чего наносят отверждаемый полимер (А), а затем, после значительно длительного периода времени, сегменты трубы и частично застывший полимер (А) снова нагревают, после чего сверху наносят реакционно-способную полиолефиновую композицию (В). Таким образом, способ по настоящему изобретению лишен неудобств, связанных с затратными по времени технологическими стадиями.

Предпочтительно отверждаемый полимер (А) включает эпоксидную смолу, которая используется в виде порошка или в виде жидкости. В первом варианте реализации отверждаемый полимер (А) наносится на нагретые сварные сегменты трубы в виде порошка, предпочтительно, в виде эпоксидного порошка. Когда порошок соприкасается с нагретыми сегментами трубы, он плавится и образует слой покрытия на поверхности сварных сегментов трубы. Порошок может быть нанесен, например, путем распыления. После формирования покрытия, полимер (А) предпочтительно частично отверждается или же остается расплавленным. Таким образом, необходимо убедиться, что полимер все еще реакционно способен. Это означает, что полимер предпочтительно должен реагировать с полимерной композицией (В), после того как ее нанесли на первый слой покрытия. При условии, что температура сегментов трубы во время нанесения эпоксидного порошка достаточно низкая и обычно не превышает 160°С, полимер А отверждается частично и остается реакционно способным в течение, по крайней мере, 30 секунд, обычно до 30 минут. Например, время загустевания эпоксидного порошка предпочтительно составляет, по крайней мере, 30 секунд. Как правило, время загустевания не превышает 30 минут, предпочтительно не превышает 5 минут. Этого времени достаточно для того, чтобы успеть нанести полимерную композицию (В).

В альтернативном варианте реализации отверждаемый полимер (А) наносят в жидкой форме. В этом случае (утверждаемый полимер (А) может быть одно- или двухкомпонентным эпоксидным порошком. В этом случае, полимер может быть нанесен на ненагретые или только слегка нагретые сварные сегменты трубы, а его реакционная способность может сохраняться в течение нескольких часов или даже нескольких дней. Когда сегмент трубы нагревают перед нанесением верхнего слоя покрытия, температура первого слоя тоже повышается, при этом первый слой покрытия создает реакционную среду для верхнего слоя и отверждается. Этот вариант реализации особенно подходит в том случае, когда сварку сегментов трубы не осуществляют непосредственно на строительном объекте. Перед транспортировкой сварных сегментов трубы к строительному объекту наносят первый слой покрытия, в то время как верхний слой покрытия можно наносить на самом строительном объекте.

Первый слой покрытия во всех выше перечисленных вариантах реализации имеет толщину в диапазоне от 0,01 до 0,50 мм, более предпочтительно от 0,05 до 0,30 мм, наиболее предпочтительно от 0,10 до 0,25 мм.

Композицию на основе полиолефинов (В) предпочтительно наносят на первый слой покрытия в расплавленном виде, например, с помощью метода нанесения расплавленной пленки такого, как описано в патентной заявке WO 2008/132279. Кроме того, композицию на основе полиолефинов (В) можно использовать и в твердой форме в том случае, если нагрев сегментов труб вызывает плавление полимерной композиции, по крайней мере, на границе между двумя полимерными слоями таким образом, чтобы два полимера могли реагировать.

В частности, было обнаружено, что отверждаемые эпоксидные смолы, такие как отверждаемый полимер (А), образуют прочную связь с полиолефинами, которые также реакционно активны, как и полимерная композиция (В). Реакция между слоями может быть инициирована посредством стадии дополнительного нагрева во время и/или перед нанесением верхнего слоя покрытия.

Термины "реакционно способный (внутреннее покрытие) слой" и "частичное отверждение (первого слоя покрытия)" взаимосвязаны в том смысле, что частично отвержденный слой неполностью связан поперечными сшивками, и все еще реакционно-способен в контексте настоящего изобретения. Определение степени поперечной сшивки основано на

дифференциальном сканирующем калориметрическом (DSC) анализе, с помощью которого определяется температура стеклования Tg материала. Если Tg отклоняется более, чем на 3°С от справочного значения для данного полимера (т.е. ATg>3°С), то покрытие является по-прежнему реакционно-способным.

Степень поперечной сшивки зависит как от температуры отверждения, так и от продолжительности отверждения. Вышеупомянутое состояние в основном часто встречается во время загустевания (ISO 8130-6) эпоксидной смолы, которая используется при температуре измерения времени загустевания, и даже в течение более длительного периода времени, если используется более низкая температура. Значимое время отверждения в рамках настоящего изобретения определяется как время между нанесением отверждаемого полимера (А) на предпочтительно предварительно нагретые сварные сегменты трубы и нанесением полимерной композиции (В). Степень отверждения пропорциональна суммарному времени, в течение которого температура изменяется в этом диапазоне. Таким образом, поскольку источником энергии для отверждения является в основном нагрев сегментов трубы, то нужно учитывать понижение температуры в этом диапазоне, если температура не поддерживается активно на постоянном уровне в течение данного периода, как это происходит обычно. Кроме того, если температура труб снова значительно повышается перед нанесением полимерной композиции (В), это повышение температуры должно быть принято во внимание.

Полимерную композицию (В) наносят на первый слой покрытия с получением верхнего слоя покрытия толщиной от 0,5 до 10 мм, предпочтительно от 1 до 8 мм, более предпочтительно 2-7 мм и наиболее предпочтительно 3-6 мм.

Полиэтиленовый компонент (В-1) полимерной композиции (В) предпочтительно является гомополимером этилена или сополимером этилена с одним или более альфа-олефиновым сомономером (сомономерами). Также возможно, что компонент (В-1) является смесью гомо- и сополимера этилена.

Если этиленовый сополимер является частью компонента (В-1), то сомономер (сомономеры) предпочтительно включает(включают) альфа-олефины, содержащие от 3 до 20 атомов углерода, более предпочтительно, от 3 по 12 атомов углерода и наиболее предпочтительно от 4 до 8 атомов углерода.

Примеры альфа-олефиновых сомономеров включают, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен, стирол и смеси этих соединений. Особенно предпочтительными сомономерами являются 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен.

Наиболее предпочтительными альфа-олефиновыми сомономерами являются 1-гексен и 1-октен.

Как правило, доля сомономера в составе сополимера составляет от 1 до 30 масс.% от общего веса сополимера и более предпочтительно - от 1 до 5 масс.% от общего веса сополимера.

В предпочтительном варианте реализации компонент (В-1) не содержит длинных боковых цепей.

Термин "длинные боковые цепи" относится к цепям, которые формируются благодаря условиям полимеризации, но не к тем цепям, которые образуются из сомономеров, вводимых для полимеризации.

Термин "не содержат длинных боковых цепей" означает, что в полимерах этилена нельзя обнаружить длинные боковые цепи с помощью13С спектроскопии ядерного магнитного резонанса и с помощью метода количественного анализа, описанного в работе Randall, Rev. Macromol. Chem. Phys., C29 (2&3), p.285-297. Из-за особенностей измерения только те цепи, которые содержат 6 атомов углерода или более, считаются длинными боковыми цепями.

Если полиэтилен не содержит длинных боковых цепей в рамках определения, данного в предыдущем параграфе, тогда содержание длинных боковых цепей (Icb) не более, чем 0,1 Icb на 1000 атомов углерода.

Такой полиэтилен, не содержащий длинных боковых цепей, является предпочтительным благодаря адгезивным свойствам полимерной композиции.

Доля компонента (В-1) полимерной композиции (В) составляет от 60 до 85 масс.%, предпочтительно от 70 до 85 масс.%, и, в частности, от 72 до 80 масс.% от общего веса композиции.

Кроме того, компонент (В-1) полимерной композиции (В) без прививок имеет скорость течения расплава СТР2 от 1 до 10 г/10 мин, более предпочтительно от 3 до 8 г/10 мин.

Показатель СТР2 измеряют в соответствии с ISO 1133 (Cond. 4) при температуре 190°C и нагрузке 2,16 кг.

Плотность полиэтиленового компонента (В-1) предпочтительно составляет от 925 до 945 кг/м3, более предпочтительно, от 930 до 940 кг/м3, измеренную в соответствии с ISO 1183.

Компонент (В-1) полимерной композиции (В) может быть получен согласно способу, включающему какой-либо катализатор с единым центром полимеризации, известный в данной области техники.

Кроме того, компонент (В-1) можно получить согласно способу, включающему смесь катализатора с единым центром полимеризации и какого-либо другого катализатора одного и того же типа, или разных типов. В случае смеси катализатора с единым центром полимеризации и катализатора другого типа, предпочтительно получать, по крайней мере, 90% компонента (В-1) полимерной композиции (В) с помощью катализатора с единым центром полимеризации.

Предпочтительно, компонент (В-1) получают согласно способу, включающему металлоценовый катализатор. Еще более предпочтительным является использование катализатора, который включает металлоценовый компонент на пористой подложке и алюмоксановый компонент.

Предпочтительными являются катализаторы, описанные в патентной заявке ЕР 0678103, WO 97/28170, WO 98/56831 и/или 00/34341.

Более предпочтительно, компонент (В-1) получают согласно способу, описанному в ЕР 0678103, который отличается тем, что полимеризация этилена происходит во взвеси с использованием катализатора для олефиновой полимеризации, полученного с помощью:

(1) пористой подложки, которая является неорганическим оксидом элемента, выбранного из группы 2-4 и 13-14 Периодической таблицы элементов, предпочтительно является оксидом алюминия или кремния,

(2) раствора, содержащего продукт реакции (2.1) между металлоценом (2.1.1.) формулы (1)

где Ср является незамещенным или замещенным и/или сопряженным гомо- или гетероциклопентадиенилом, где R представляет собой группу из 1-4 атомов, связывающих два Ср кольца, М представляет собой переходный металл из группы 4, 5 или 6 периодической таблицы элементов, предпочтительно цирконий и гафний, R′ представляет собой углеводородную или гидрокарбоксильную группу, содержащую 1-20 атомов углерода, и Х представляет собой атом галогена, при этом m=1-3, n=0 или 1, о=0-3, р=0-3, а сумма m+n+p = такая же, как и степень окисления М, и

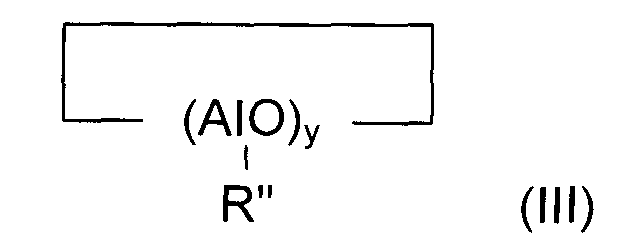

(2.1.2) алюмоксаном формулы (II)

где формула (II) иллюстрирует линейное соединение, и/или формулы (III)

где формула (III) иллюстрирует циклическое соединение, при этом в формулах (II) и (III) x находится в диапазоне 1-40, предпочтительно в диапазоне 10-20, у находится в диапазоне 3-40, предпочтительно в диапазоне 3-20, и R′′ представляет собой алкильную группу, содержащую 1-20 атомов углерода и

(2.2) растворителя, способного растворить вышеуказанный продукт реакции,

(3) пропитки пористой подложки раствором, объем которого не превышает общий объем пор пористой подложки, и

(4) восстановления пропитанной пористой подложки, поры которой заполнены вышеуказанным раствором.

Предпочтительные варианты реализации катализатора, приведенные в ЕР 0678103, также являются предпочтительными для получения компонента (В-1) полимерной композиции (В).

В еще одном предпочтительном варианте реализации компонент (В-1) является мультимодальным полиэтиленом. В еще одном предпочтительном варианте реализации мультимодальный полиэтилен является бимодальным полиэтиленом.

Выражение "модальность полимера" относится к форме кривой распределения его молекулярного веса (MWD), т.е. оно соответствует графику, изображающему весовую фракцию полимера в зависимости от его молекулярного веса. Если для получения полимера используют ряд последовательных стадий, например ряд последовательных реакторов с различными условиями в каждом из реакторов, то различные полимерные фракции, полученные в разных реакторах, будут иметь свое собственное распределение по молекулярному весу, которое может значительно отличаться в каждом из реакторов. Кривую распределения по молекулярному весу целевого полимера можно рассматривать как наложение кривых распределения по молекулярному весу отдельных полимерных фракций. Данная кривая будет иметь соответственно два или более различных максимума или, по крайней мере, будет иметь значительно более широкое распределение по сравнению с кривыми для отдельных фракций. Полимер с такой кривой распределения по молекулярному весу называется "бимодальным" или "мультимодальным", соответственно. Мультимодальные полимеры можно получить согласно нескольким способам, которые описаны, например, в WO 92/12182, WO 96/18662, WO 98/58001: WO 99/65949 и WO 2008/089978.

Мультимодальный полиэтилен предпочтительно получают многостадийным способом, в ходе которого осуществляется многоступенчатая реакция, аналогично тому, например, как описано в патентной заявке WO 92/12182. В ходе получения мультимодального полиэтилена на первой стадии этилен полимеризуют в циркуляционном реакторе в жидкой фазе инертного низкокипящего углеводорода. Затем, после окончания полимеризации, реакционную смесь извлекают из контура реактора и, по крайней мере, значительную часть инертного углеводорода отделяют от полимера. На второй или последующей стадии полимер подается в один или несколько газофазных реакторов, где полимеризация продолжается в присутствии газообразного этилена. Мультимодальный полимер, полученный этим способом, обладает исключительной однородностью в отношении распределения различных полимерных фракций, что не может быть достигнуто, например, с использованием смеси полимеров.

Катализатор для получения эластомерного полиэтилена (В-1) включает катализатор с единым центром полимеризации, такой, например, как металлоценовый катализатор.

Предпочтительные катализаторы с единым центром полимеризации описаны в ЕР 688794, ЕР 949274, WO 95/12622, WO 00/34341 и WO 00/40620. Наиболее предпочтительным является катализатор, описанный в WO 95/12622, а его предпочтительные варианты реализации описаны в настоящем документе.

Мультимодальный полиэтилен включает фракцию гомо- или сополимера низкомолекулярного (LMW) этилена и фракцию гомо- или сополимера высокомолекулярного (HMW) этилена.

В зависимости от того, является ли мультимодальный полимер этилена бимодальным или имеет более высокую модальность, LMW и/или HMW фракция может включать только одну фракцию или две или более дополнительных фракций. Выражение "гомополимер этилена", которое используется в настоящем документе, означает полиэтилен, который состоит в основном, т.е. по меньшей мере на 99 масс.%, предпочтительно, по меньшей мере, на 99,5 масс.% и более предпочтительно, по меньшей мере, на 99,9 масс.% из этилена. Более предпочтительно он состоит из элементарных звеньев этилена.

Предпочтительно, полимер этилена представляет собой бимодальный полимер, состоящий из одной LMW фракции и одной HMW фракции.

Еще более предпочтительно, полимер этилена включает фракции полимера этилена, выбранные из

а) LMW полимера этилена, имеющего плотность в диапазоне 860-970 кг/м3, более предпочтительно в диапазоне 900-950 кг/м3, и CTP2 в диапазоне 10-5000 г/10 мин, более предпочтительно 25-300 г/10 мин, и

(b) HMW полимера, имеющего плотность в диапазоне 870-945 кг/м3 более предпочтительно в диапазоне 870-940 кг/м3, и CTP2 в диапазоне 0,01-5,0 г/10 мин, более предпочтительно в диапазоне 0,1-3 г/10 мин.

Таким образом, полимер из низкомолекулярного этилена предпочтительно представляет собой полиэтилен высокой плотности (HDPE), a полимер из высокомолекулярного этилена представляет собой линейный полиэтилен низкой плотности (LLDPE). Предпочтительно, полимер этилена включает обе фракции (а) и (b).

По меньшей мере, одна фракция полимера этилена предпочтительно представляет собой сополимер, который образован в результате полимеризации с C4-C8 альфа-олефинами, предпочтительно, по меньшей мере, с одним сомономером, выбранным из группы, состоящей из 1-бутена, 4-метил-1-пентена, 1-гексена и 1-октена, наиболее предпочтительно, 1-гексена. Предпочтительно, количество сомономера, входящего в состав полимера этилена, составляет 0,02-5,0 мол.%, более предпочтительно 0,05-2,0 мол.%.

Предпочтительно, HMW фракция является сополимером этилена, предпочтительно образованного в результате сополимеризации с одним из вышеперечисленных сомономеров. Более предпочтительно, LMW фракция полиэтилена является гомополимером.

Кроме того, если полиэтилен (В-1) получен многостадийным способом, упомянутым выше, то является предпочтительным, когда LMW фракция получена в циркуляционном реакторе, а HMW фракция получена в газофазном реакторе.

Свойства мультимодального полиэтилена можно регулировать, меняя содержание низкомолекулярной фракции по отношению к высокомолекулярной фракции в составе мультимодального полиэтилена.

Предпочтительно, полимер этилена содержит 35-55 масс.%, предпочтительно 43-51 масс.% и наиболее предпочтительно 44-50 масс.% полимера из низкомолекулярного этилена, и 65-45 масс.%, предпочтительно 57-49 масс.% и наиболее предпочтительно 56-50 масс.% полимера из высокомолекулярного этилена.

Компонент (В-1) полимерной композиции (В) предпочтительно имеет распределение по молекулярному весу Mw/Mn в диапазоне 1,0-5,0, более предпочтительно в диапазоне 1,0-4,0, наиболее предпочтительно в диапазоне 1,5-3,5.

Полимерная композиция (В) имеет значение CTP2 целевой композиции (после прививки) в диапазоне от 1,0 до 6,0 г/10 мин, более предпочтительно от 1,5 до 5,5 г/10 мин, и наиболее предпочтительно от 2,0 до 5,0 г/10 мин.

Плотность основной смолы полимерной композиции (В), предпочтительно после привитой сополимеризации, предпочтительно составляет от 925 до 950 кг/м3, более предпочтительно от 930 до 945 кг/м3 и наиболее предпочтительно от 930 до 940 кг/м3.

"Основная смола" в контексте настоящего изобретения обозначает количество полимерных компонентов полимерной композиции (В), не содержащих каких-либо неполимерных добавок.

В качестве кислотного прививающего агента можно использовать любой агент, который, как известно, подходит для этой цели, по мнению специалиста в данной области техники.

Предпочтительно, кислотный прививающий агент представляет собой ненасыщенную карбоновую кислоту или ее производные такие, как ангидриды, сложные эфиры и соли (как металлические, так и неметаллические). Предпочтительно, ненасыщенная группа образует сопряженную связь с карбоксильной группой.

Примеры таких кислотных прививающих агентов включают акриловую кислоту, метакриловую кислоту, фумаровую кислоту, малеиновую кислоту, надовую кислоту, цитраконовую кислоту, итаконовую кислоту, кротоновую кислоту, и их ангидриды, металлические соли, сложные эфиры, амиды или имиды. Предпочтительными кислотными прививающими агентами являются малеиновая кислота и ее производные, такие как ангидрид малеиновой кислоты, и, в особенности, ангидрид малеиновой кислоты.

Привитая сополимеризация может выполняться любым способом, известным в данной области техники, например таким, как привитая сополимеризация в расплаве без растворителя, или в растворе, или в виде дисперсии, или в кипящем слое. Предпочтительно, привитая сополимеризация выполняется в нагретом экструдере или миксере таким образом, например, как описано в патентных заявках US 3236917, US 4639495, US 4950541 или US 5,194509. Предпочтительно, привитая сополимеризация выполняется в двухшнековом экструдере таким образом, как описано в US 4950541.

Привитая сополимеризация может выполняться в присутствии или в отсутствии инициатора, но предпочтительно выполняется в присутствии радикального инициатора такого, как органический пероксид, органический перэфир или органический гидропероксид. Количество вышеуказанного кислотного прививающего агента, добавленного в композицию перед привитой сополимеризацией, составляет предпочтительно от 0,01 до 3,0 массовых долей, более предпочтительно от 0,03 до 1,5 массовых долей от всей композиции.

Привитая сополимеризация может выполняться как в случае компонента (В-1), так и в случае смеси компонентов (В-1) и (В-2). Предпочтительно, привитая сополимеризация проводится для смеси компонентов (В-1) и (В-2).

В состав полимерной композиции (В) входит компонент (В-2), представляющий собой эластомерный сополимер этилена с одним или более полярными сомономером (сомономерами). Полярный сомономер(сомономеры) предпочтительно выбирают из алкилакрилатов, алкилметакрилатов и алкилацетатов. Предпочтительными примерами таких эластомеров являются этиленалкилакрилаты, этиленалкилметакрилаты и этиленалкилацетаты. Еще более предпочтительным сомономером является сомономер с полярным остатком формулы -O(СО)С1-С6-алкил или -С(O)-ОС1-С6-алкил.

Особенно предпочтительными эластомерами являются этиленвинилацетат (EVA), этиленметилакрилат (ЕМА), этиленметилметакрилат (EMMA), этиленпропилакрилат и этиленбутилакрилат (ЕВА), особенно предпочтительным является ЕВА.

Количество полярного сомономера (сомономеров) в компоненте (В-2) предпочтительно находится в диапазоне от 1 до 40 масс.%, более предпочтительно от 3 до 35 масс.%, наиболее предпочтительно от 5 до 30 масс.%.

Компонент (В-2) может дополнительно включать, по меньшей мере, один сомономер, который является альфа-олефином, выбранным из группы, в состав которой входят: пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 4-метил-1-пентен, 1,4-бутадиен и 1,4-гексадиен.

Эластомер компонента (В-2) можно получить любым способом, известным в данной области техники, включая также способы с использованием катализатора с единым центром полимеризации.

Предпочтительно, компонент (В-2) присутствует в полимерной композиции (В) в количестве от 15 до 40 масс.%, более предпочтительно от 15 до 30 масс.%, и наиболее предпочтительно от 20 до 28 масс.%, например от 20 до 25 масс.%.

Адгезивная полимерная композиция состоит из компонентов (В-1) и (В-2), описанных выше. В предпочтительном варианте реализации основная смола полимерной композиции (В) состоит из неэластомерного полиэтилена (В-1) и эластомера компонента (В-2).

В дополнение к этим компонентам композиция по настоящему изобретению может также содержать традиционные добавки в небольших количествах, предпочтительно не более 4 масс.%. Например, композиция по настоящему изобретению может содержать антиоксидант в количестве, не превышающем 10,000 ppm, более предпочтительно, в количестве, не превышающем 5,000 ppm, и наиболее предпочтительно, в количестве, не превышающем 3,000 ppm.

Также полимерная композиция (В) предпочтительно содержит, по меньшей мере, один пигмент, выбранный из сажи, азокрасителей и диоксида титана. Разные типы сажи можно приобрести у ряда поставщиков, например, у Cabot and Evonik. Другими подходящими пигментами являются азокрасители такие, как PY 94 (3,3′-[(2,5-дихлоро-1,4-фенилен)-бис[имино-(1-ацетил-2-оксо-2,1-этандиил)-азо]]-бис-[4-хлоро-N-(5-хлоро-2-метилфенил)-бензамид]), PY 95 (3,3′-[(2,5-диметил-1,4-фенилен)-бис-[имино-(1-ацетил-2-оксо-2,1-этандиил)-азо]]-бис-[4-хлоро-N-(5-хлоро-2-метилфенил)-бензамид]) и PY 93. Диоксид титана также можно приобрести у ряда поставщиков таких, как Cristal Global, DuPont и Kronos.

По меньшей мере, один пигмент, предпочтительно, входит в состав полимерной композиции (В) в количестве от 0,01 до 5 масс.%, более предпочтительно от 0,1 до 3 масс.%, наиболее предпочтительно от 0,5 до 2,5 масс.%.

По меньшей мере, один пигмент может быть добавлен в полимерную композицию в качестве суперконцентрата, который содержит пигмент (пигменты) и возможные другие добавки, включенные в состав полимерной смолы-носителя, предпочтительно полиолефиновой смолы. В состав суперконцентрата входит, по меньшей мере, один пигмент, в количестве от 1 до 25 масс.%, более предпочтительно от 5 до 20 масс.%. Таким образом, считается, что полимерная смола-носитель предпочтительно не входит в состав основной смолы полимерной композиции (В).

Предпочтительно, чтобы полимерная композиция (В) кроме традиционных добавок и, по меньшей мере, одного пигмента содержала также компоненты (В-1) и (В-2), т.е. чтобы никакие другие полимерные компоненты не были добавлены перед проведением привитой сополимеризации или после нее.

Традиционные добавки могут быть добавлены до или после привитой сополимеризации. Добавки включают антиоксиданты, стабилизаторы и другие добавки, известные в данной области техники.

Полимерная композиция (В) предпочтительно имеет температуру плавления от 110°С до 130°С, более предпочтительно от 115°С до 125°С.

Покрытие, нанесенное на область сварных сегментов трубы с помощью способа по настоящему изобретению, обладает сильной адгезией к поверхности, а также хорошими механическими свойствами. Кроме того, верхнее покрытие имеет равномерную толщину по всему периметру трубы. Кроме того, если в качестве верхнего покрытия используется композиция по настоящему изобретению, то образуется гладкое покрытие без трещин.

Таким образом, предпочтительно, чтобы покрытие, нанесенное на поверхность без покрытия в зоне сварных сегментов трубы, обладало прочностью на отрыв, равной, по крайней мере, 250 Н/см, более предпочтительно, по меньшей мере, 300 Н/см, и наиболее предпочтительно, по меньшей мере, 350 Н/см, измеренной в соответствии с EN ISO 21809-1 при температуре 23°С. Верхний предел прочности на отрыв обычно составляет 800 Н/см.

Кроме того, верхний слой покрытия, нанесенный на зону без покрытия сварных сегментов трубы, предпочтительно имеет сопротивление растрескиванию под воздействием окружающей среды ESCR (F20), равное более чем 2000 ч, более предпочтительно более чем 3000 ч и наиболее предпочтительно более чем 4000 ч, измеренное в соответствии с ASTM D 1693-А в 10% Igepal. Измерение ESCR обычно проводятся без перерыва в течение не более 10000 ч.

Кроме того, верхний слой покрытия, нанесенный на зону без покрытия сварных сегментов трубы, предпочтительно имеет температуру размягчения по методу Вика (А-тест) более 95°С, более предпочтительно более 98°С, наиболее предпочтительно более 101°С, измеренную в соответствии с ISO 306. Верхний предел температуры размягчения по методу Вика (А-тест) для верхнего слоя покрытия обычно составляет 125°С, предпочтительно 120°С, наиболее предпочтительно 110°С.

Кроме того, верхний слой покрытия, нанесенный на зону без покрытия сварных сегментов трубы, предпочтительно имеет твердость по Шору типа D более 45, более предпочтительно более 47, наиболее предпочтительно более 49, измеренную в соответствии с ASTM D 2240. Верхний предел твердости по Шору типа D обычно составляет 75, предпочтительно 60, наиболее предпочтительно 55.

Другим аспектом настоящего изобретения является способ нанесения покрытия на стальные трубы, включающий стадии:

нанесения отверждаемого полимера (А) на поверхность стальной трубы для создания первого слоя покрытия; и

нанесения полимерной композиции (В) на первый слой покрытия с получением верхнего слоя покрытия толщиной от 0,5 до 10 мм, в котором полимерная композиция (В) имеет скорость течения расплава CTP2 от 1,0 до 6,0 г/10 мин, измеренный в соответствии с ISO 1133 при температуре 190°С и нагрузке 2,16 кг, и включает основную смолу, включающую:

(В-1) неэластомерный полиэтилен в количестве от 60 до 85 масс.% от общей массы полимерной композиции, который получают с помощью катализатора с единым центром полимеризации, и

(В-2) эластомер, включающий сополимер этилена и, по меньшей мере, один полярный сомономер, при этом компонент (В-1) или компоненты (В-1) и (В-2) привиты с помощью кислотного прививающего агента.

Следует отметить, что полимерная композиция (В) наносится непосредственно на первый слой покрытия без применения какого-либо промежуточного слоя (слоев) или связывающих веществ. Полимерная композиция (В) тем самым образует верхний слой покрытия в зоне сварки сегментов трубы, таким образом, общее количество полимерных слоев равно двум.

Таким образом, отверждаемый полимер (А) и полимерная композиция (В) предпочтительно относятся ко всем вариантам реализации, о которых говорилось выше.

Кроме того, первый слой покрытия и верхний слой покрытия предпочтительно относятся ко всем вариантам реализации первого слоя покрытия и верхнего слоя покрытия, о которых говорилось выше.

Предпочтительно должным образом подготовить поверхность стальной трубы перед нанесением покрытия. Обычно поверхность трубы тщательно проверяют на предмет отсутствия ржавчины, грязи, дефектов, разрывов, и дефектов металла. Все излишки материала необходимо удалить с поверхности трубы для того, чтобы произошло надежное сцепление покрытия с поверхностью трубы. Подходящие способы очистки включают чистку струей воды или воздуха под высоким давлением, пескоструйную или дробеструйную обработку и механическую чистку. Также иногда используется предварительная обработка кислотой и хроматом.

Для нанесения первого слоя покрытия трубы, как правило, нагревают с помощью индукционного нагрева предпочтительно до температуры около 190°С-200°С. Температура регулируется в зависимости от линейной скорости и отверждаемого полимера (А), который используется в первом слое покрытия. Температура немного понижается в ходе нанесения покрытия.

Если в качестве отверждаемого полимера (А) используется эпоксидный порошок (при 23°С), то обычно он распыляется с помощью эпоксидных пушек, при этом скорость вращения линии составляет приблизительно 8 м/мин. Толщина эпоксидных или других типов отверждаемых полимеров (А) устанавливается в соответствии с определенными требованиями, которые предъявляются к готовому изделию. Нормальное значение толщины первого слоя покрытия варьирует от 70 до 200 мкм и составляет, например, 135 мкм.

Верхний слой покрытия предпочтительно наносится на первый слой покрытия с помощью экструзии. Экструзия верхнего слоя покрытия может выполняться, например, с помощью одношнекового экструдера. Экструдер может иметь диаметр в диапазоне, например, от 30 до 100 мм, например, 60 мм, и длину от 15 до 50 L/D, например 30 L/D. Температура обычно регулируется в нескольких зонах. Температура верхнего слоя покрытия, который подается из фильеры, составляет предпочтительно от 190 до 300°С, например 225 и 250°С, соответственно. Ширина фильеры предпочтительно составляет от 50 до 300 мм, например 110 мм и 240 мм. Верхний слой покрытия обычно наносят на трубу путем плотной прикатки силиконовым прессовочным валиком. Толщина верхнего слоя слой обычно составляет от 1 до 8 мм, более предпочтительно от 2 до 7 мм и наиболее предпочтительно от 3 до 6 мм.

После нанесения покрытия труба с покрытием охлаждается, например, с помощью потока воды, которую направляют на поверхность трубы с покрытием.

Неожиданно оказалось, что двухслойное покрытие обладает хорошими адгезивными свойствами, а также хорошими механическими свойствами, такими как сопротивление растрескиванию под воздействием окружающей среды, температура размягчения по методу Вика (А-тест) и твердость по Шору типа D. Предпочтительно, чтобы покрытие стальной трубы, полученное согласно способу по настоящему изобретению, предпочтительно обладало теми же механическими свойствами, что и покрытие в местах монтажных стыков, описанное выше.

Настоящее изобретение также относится к применению полимерной композиции, которая имеет скорость течения расплава CTP2 в диапазоне от 1,0 до 6,0 г/10 мин, измеренный в соответствии с ISO 1133 при температуре 190°С и нагрузке 2,16 кг, и включает основную смолу, включающую:

(В-1) неэластомерного полиэтилена, в количестве от 60 до 85 масс.% от общей массы полимерной композиции, который получают с помощью катализатора с единым центром полимеризации, и

(В-2) эластомера, включающего из сополимера этилена и, по меньшей мере, одного полярного сомономера, при этом компонент (В-1) или компоненты (В-1) и (В-2) привиты с помощью кислотного прививающего агента, в качестве верхнего слоя покрытия толщиной от 0,5 до 10 мм, входящего в состав покрытия области соединения стальных труб.

Таким образом, полимерная композиция предпочтительно относится к полиолефиновой композиции (В) в соответствии со всеми вариантами реализации, описанными выше.

Нанесение покрытия и сварка области соединения стальных труб с покрытием и нанесение покрытия на стальные трубы предпочтительно проводятся в соответствии со всеми вариантами реализации способа по настоящему изобретению, описанными выше.

Настоящее изобретение проиллюстрировано ниже с помощью следующих примеров.

1. Методы

a) Плотность

Плотность полимера измеряли в соответствии с ISO 1183-1:2004 по методу А, подвергая сжатию формованные образцы, полученные в соответствии с EN ISO 1872-2 (февраль 2007), она приводится в кг/м3.

b) Скорость течения расплава

Скорость течения расплава (СТР) определяли в соответствии с ISO 1133 и измеряли в г/10 мин. Показатель СТР определяет вязкость расплава полимера. СТР2 полиэтилена определяли при 190°С и нагрузке 2,16 кг.

c) Прочность на отрыв

Силу сцепления полимера со сталью тестировали с использованием оборудования для анализа прочности на отрыв Instron 1122 в соответствии с EN ISO 21809-1 (DIN 30670). Анализ проводили при температуре 23°С: Полоску шириной 3 см вырезали из слоя покрытия. Другой конец полоски закрепили на приборе для вытяжения, и силу натяжения измеряли, оттягивая полоску от стали со скоростью 10 мм/мин. Результаты измерения выражаются в Н/см.

d) Твердость по Шору

Твердость по Шору типа D определяли в соответствии с ISO 868-2003. Анализируемые образцы размером 10×10 мм были вырезаны с помощью фрезеровки из листа толщиной 4 мм, полученного с помощью компрессионного формования, при этом компрессионное формование проводили при температуре формования, равной 200°С. Материал предварительно нагревали с помощью легкого контактного давления в течение 10 мин. Затем приложили полное давление в течение 1 минуты, после чего материал охлаждали со скоростью охлаждения 15°С/мин. Извлечение из формы проводили при температуре 40°С.

e) Температура размягчения по методу Вика (А-тест) Измерения по методу Вика (А-тест) проводили в соответствии с ISO 306 по методу А50, используя давление 10 Н и скорость нагрева 50°С/ч. Анализируемые образцы 10×10 мм были вырезаны с помощью фрезеровки из листа толщиной 4 мм, полученного с помощью компрессионного формования, при этом компрессионное формование проводили при температуре формования 200°С. Материал предварительно нагревали с помощью легкого контактного давления в течение 10 мин. Затем приложили полное давление в течение 1 минуты, после чего материал охлаждали со скоростью охлаждения 15°С/мин. Извлечение из формы проводили при температуре 40°С.

f) Сопротивление растрескиванию под воздействием окружающей среды.

Показатель ESCR измеряли в соответствии с ASTM D 1693 (50°С, 10% Igepal CO630).

Анализируемые образцы были получены в соответствии с ASTM D 1693 с помощью компрессионного формования листов толщиной 1,85 мм. Компрессионное формование проводили в соответствии с ISO 1872-2 при температуре формования 200°С. Материал предварительно нагревали с помощью легкого контактного давления в течение 10 мин. Затем приложили полное давление в течение 1 минуты, после чего материал охлаждали со скоростью охлаждения 15°С/мин. Извлечение из формы проводили при температуре 40°С. Образцы (38,6±2,5 мм × 13±0,8 мм) вырезали из указанных выше листов, пазы формировали в соответствии с ASTM D 1693 таблица 1, условие А.

g) Температура плавления

Температуру плавления (Tm) измеряли на дифференциальном сканирующем калориметре (DSC) Mettler TA820, используя образцы весом 3±0,5 мг. Кривые плавления получали в процессе сканирования при охлаждении и нагреве со скоростью 10°С/мин в интервале температур от -10 до 200°С. Температуру плавления определяли по пикам эндотерм.

h) GPC

Средневесовая молекулярная масса Mw и распределение молекулярной массы (MWD=Mw/Mn, где Mn представляет собой среднечисленную молекулярную массу, a Mw представляет собой средневесовую молекулярную массу) измеряли с помощью метода на основе ISO 16014-4:2003 и ASTM D 6474-99. Для этого использовали прибор Waters GPCV2000, оснащенный детектором показателя преломления, а также использовали online-вискозиметр с 2х GMHXL-HT и 1х G7000H колонками фирмы Tosoh Bioscience и 1,2,4-трихлорбензол (ТХБ, стабилизированный с помощью 250 мг/л 2,6-дитретбутил-4-метилфенола) в качестве растворителя при 140°С, и при постоянной скорости потока 1 мл/мин. 209,5 мкл раствора пробы вводили для каждого анализа. Колонки калибровали с помощью универсальных способов калибровки (в соответствии с ISO 16014-2:2003), используя 15 узких MWD стандартных полистирольных (PS) образцов в диапазоне от 1 кг/моль до 12000 кг/моль. Mark Houwink константы использовали для полистирола и полиэтилена (K: 19×10-3мл/г и: 0,655 для PS, и K: 39×10-3 мл/г и: 0,725 для РЕ). Все образцы получали при растворении 0,5-3,5 мг полимера в 4 мл (при 140°С), стабилизированного ТХБ (подвижная фаза та же), и выдерживали их в течение 3 часов при 160°С с непрерывным перемешиванием перед тем, как вводить образцы в GPC прибор.

2. Примеры:

а) Получение полимерной композиции (В)

Полимерная композиция (В) - изобретение (B-inv)

Полиэтилен средней плотности получали, используя катализатор с единым центром полимеризации, полученный согласно примеру 1 из WO 95/12622. Процесс полимеризации проводили в суспензионном циркуляционном реакторе. Температуру в реакторе поддерживали в диапазоне от 85 до 100°С. Изобутан использовали в качестве разбавителя, а давление в суспензионном циркуляционном реакторе составило приблизительно 40 бар. 1-гексен использовали в качестве сомономера, при этом количество сомономера составило от 4,8 до 5,2 кг на 100 кг этилена. Включение 1-гексена в полиэтилен средней плотности составило приблизительно от 3,3 до 3,5% от общего веса. Небольшое количество водорода использовали почти с 100% превращением, чтобы контролировать СТР (0,33-0,37 Н м3/тонн этилена).

Адгезивные комбинированные композиции, представленные в следующих примерах, были привиты в экструдере фирмы Werner & Pfleiderer ZSK с двумя однонаправленно вращающимися 32-мм шнеками.

Полиэтилен средней плотности, полученный с помощью катализатора с единым центром полимеризации, не содержит длинных боковых цепей, имеет плотность, равную 934 кг/м3 и значение СТР2, равное 6 г/10 мин. Значение Mw/Mn для полиэтилена средней плотности с единым центром полимеризации составляет около 2. В композицию добавили этиленбутилакрилатный эластомер, содержащий бутилакрилат в количестве 27 масс.%, с плотностью 926 кг/м3 и СТР2 4 г/10 мин.

Комбинированные композиции были привиты в экструдере Werner & Pfleiderer ZSK с двумя 32-мм однонаправленно вращающимися шнеками.

В экструдере смешали 74,99 масс.% полиэтилена средней плотности с единым центром полимеризации, 23,5 масс.% этиленбутилакрилатного эластомера, 1 масс.% суперконцентрата пигментов, содержащего полиэтилен в количестве 75,95 масс.% с СТР2 2,2 г/10 мин, и плотностью 920 кг/м3, 1,25 масс.% пигмента Хромофтал желтый GRP (пигмент Y95), поставляемого BASF Pigments EI, 8,65 масс.% Версаль желтый 6G (пигмент Y94), поставляемого Synthesia, 4,0 масс.% пигмента Тиона 188, поставляемого Quimicoplasticos, или пигмента Тиоксайд R-FC, поставляемого Huntsman, 10 масс.% Chimassorb 119 FL и 0,15 масс.% Irganox 1076 FD, ранее оба поставляемых Ciba Specialty Chemical, а в настоящее время BASF SE. В качестве стабилизатора добавили 0.4 масс.% антиоксиданта Irganox В 225, ранее поставляемого Ciba Specialty Chemical, а в настоящее время BASF SE, а в качестве прививки добавили 0,1 масс.% ангидрида малеиновой кислоты. В изододекане растворили 0,01 масс.% пероксидного инициатора (Perkadox 14S-fl, поставляемого Akzo Nobel). Температура в экструдере варьировала между 170 и 210°С, а скорость шнеков составила 200 об/мин. Готовая привитая комбинированная композиция имеет значение СТР2, равное 4,6 г/10 мин.

Полимерная композиция (В) - сравнение (В-comp)

Полимерную композицию (В-comp) получили по аналогии с полимерной композицией (B-inv) за исключением того, что данная композиция не содержала этиленбутилакрилатный эластомер.

В экструдере смешали 98,49 масс.% одноцентрового полиэтилена средней плотности, 1 масс.% суперконцентрата пигментов, 0,4 масс.% антиоксиданта Irganox В 225, 0,1 масс.% ангидрида малеиновой кислоты, и 0,01 масс.% пероксидного инициатора, растворенного в изододекане. Готовая привитая комбинированная композиция имеет CTP2 значение, равное 5,0 г/10 мин.

b) Получение HDPE композиции

Полимеризацию с получением полиэтилена высокой плотности проводили согласно примеру 1 из ЕР 1865037. В качестве катализатора полимеризации использовали катализатор Циглера-Натта, полученный согласно примеру 3 из ЕР 0688794 А. Полученный полимер смешали с 0,4 масс.% антиоксиданта Irganox В 225 (поставляемого ранее Ciba Specialty Chemical, а в настоящее время BASF SE) и 2,25 масс.% сажи.

с) Нанесение покрытия на трубы

Покрытие 1

Концы двух сегментов стальной трубы диаметром 114 мм зачистили, чтобы удалить излишки материала с поверхности в зоне сварки. Затем сегменты соединили вместе путем сварки. Зону без покрытия затем нагревали до 110°С. После этого на поверхность трубы распыляли эпоксидной порошок (Infralit EP/PE 8087-18) таким образом, чтобы толщина эпоксидного слоя составила 135 мкм. Затем трубу нагревали до 180°С и полимерную композицию (B-inv), получение которой описано выше, наносили на эпоксидный слой путем экструзии с помощью оборудования, описанного в пунктах [0072] [0076] ЕР 2181832. Температура расплава составила около 230°С. Толщина верхнего слоя составила около 4,5 мм. Полученное таким образом покрытие упоминается ниже как покрытие 1. Покрытие было гладким и не содержало трещин.

Покрытие 2

Покрытие 2 получали в виде трехслойного покрытия, содержащего эпоксидный слой, адгезивный слой и HDPE композицию, которая описана выше в качестве верхнего слоя, как описано в пункте [0037] из ЕР 1865037. Первый эпоксидный слой имел толщину около 100 мкм, адгезивный слой имел толщину около 250 мкм и HDPE слой имел толщину около 3.2 мм. Полученное таким образом покрытие упоминается ниже в качестве покрытия 2. Покрытие было гладким и не содержало трещин. Несмотря на то что трехслойное покрытие обеспечивает хорошие свойства, его нельзя наносить в полевых условиях, таким образом, оно подходит только для заводского покрытия.

Покрытие 3

Покрытие 3 получили по аналогии с покрытием 1 за исключением того, что вместо полимерной композиции (B-inv) использовали полимерную композицию (В-comp).

При внимательном осмотре покрытия в нем были обнаружены трещины. Поэтому анализировать покрытие дальше не представлялось возможным.

Покрытие 4

Покрытие 4 получили по аналогии с покрытием 1 за исключением того, что вместо полимерной композиции (B-inv) использовали HDPE композицию, описанную выше. Из-за отсутствия адгезивного слоя покрытие не прилипло к эпоксидному слою, и никакое покрытие не было получено.

d) Свойства покрытий

В таблице 1 представлены свойства покрытия, полученного согласно способу по настоящему изобретению (покрытие 1) с применением полимерной композиции (B-inv) из примера (а), и трехслойного HDPE покрытия (покрытие 2), полученного согласно современному технологическому процессу с применением композиции из примера (b) на основе полиэтилена высокой плотности. Очевидно, что покрытие согласно настоящему изобретению (покрытие А) обладает не только отличной прочностью на отрыв, а также полимерная композиция (B-inv) обладает достаточной механической прочностью, которая соответствует требованиям для трехслойных полиолефиновых покрытий класса А в соответствии с ISO 21809-1. Что касается таких показателей, как ESCR и прочности на отрыв, то они даже соответствуют требованиям для полиолефиновых покрытий класса В в соответствии с ISO 21809-1.

Реферат

Изобретение относится к способу соединения стальных труб с полимерным покрытием, включающему стадии получения сегментов трубы с полимерным покрытием, не содержащих покрытие на обоих концах; стадии сварки сегментов трубы с полимерным покрытием; нанесение отверждаемого полимера (А) на не содержащую покрытие зону сварных сегментов трубы с получением первого слоя покрытия; и нанесение полимерной композиции (В) на первый слой покрытия с получением верхнего слоя покрытия с толщиной от 0,5 до 10 мм, в котором полимерная композиция (В) имеет скорость течения расплава СТРв диапазоне от 1,0 до 6,0 г/10 мин, измеренная согласно ISO 1133 при температуре 190°С и нагрузке 2,16 кг, и включает в качестве основного компонента полимер, состоящий из (В-1) неэластомерного полиэтилена в количестве от 60 до 85 мас.% от общей массы композиции, который получают с помощью катализатора с единым центром полимеризации, и (В-2) эластомера, включающего сополимер этилена и по меньшей мере один полярный сомономер, при этом компонент (В-1) или компоненты (В-1) и (В-2) привиты с помощью кислотного прививающего агента. Также изобретение относится к применению композиции (В) в качестве верхнего слоя покрытия толщиной от 0,5 до 10 мм, который используется для покрытия стальной трубы в зоне сварных швов, а также к способу покрытия стальной трубы и применению полимерной композиции (В) для покрытия зоны сварных швов стальной трубы или самих стальных труб. Покрытие обладает сильной адгезией к поверхности и имеет хорошие механические свойства. 3 н. и 14 з.п. ф-лы, 1 табл.

Формула

- обеспечения сегментов трубы с полимерным покрытием, оба конца которых не содержат покрытия;

- сварки друг с другом сегментов трубы с полимерным покрытием;

- нанесения отверждаемого полимера (А) на зону сварки сегментов трубы, не содержащую покрытия, для создания первого слоя покрытия; и

- нанесения полимерной композиции (В) на первый слой покрытия с получением верхнего слоя покрытия толщиной от 0,5 до 10 мм, при этом полимерная композиция (В) имеет скорость течения расплава СТР2 в диапазоне от 1,0 до 6,0 г/10 мин, измеренную в соответствии с ISO 1133 при температуре 190°C и нагрузке 2,16 кг, и включает основную смолу, включающую: (В-1) неэластомерный полиэтилен в количестве от 60 до 85 мас.% от общей массы полимерной композиции, который получают с помощью катализатора с единым центром полимеризации, и (В-2) эластомера, включающего сополимер этилена и по меньшей мере один полярный сомономер, при этом компонент (В-1) или компоненты (В-1) и (В-2) привиты с помощью кислотного прививающего агента.

- нанесения отверждаемого полимера (А) на поверхность стальной трубы для создания первого слоя покрытия; и

- нанесения полимерной композиции (В) на первый слой покрытия с получением верхнего слоя покрытия толщиной от 0,5 до 10 мм, при этом полимерная композиция (В) имеет скорость течения расплава СТР2 в диапазоне от 1,0 до 6,0 г/10 мин, измеренную в соответствии с ISO 1133 при температуре 190°C и нагрузке 2,16 кг, и включает основную смолу, включающую (В-1) неэластомерный полиэтилен в количестве от 60 до 85 мас.% от общей массы полимерной композиции, который получают с помощью катализатора с единым центром полимеризации, и (В-2) эластомер, включающий сополимер этилена и по меньшей мере один полярный сомономер, при этом компонент (В-1) или компоненты (В-1) и (В-2) привиты с помощью кислотного прививающего агента.

- (В-1) неэластомерный полиэтилен в количестве от 60 до 85 мас.% от общей массы полимерной композиции, который получают с помощью катализатора с единым центром полимеризации, и

- (В-2) эластомер, включающий сополимер этилена и по меньшей мере один полярный сомономер, при этом компонент (В-1) или компоненты (В-1) и (В-2) привиты с помощью кислотного прививающего агента, в качестве верхнего слоя покрытия толщиной от 0,5 до 10 мм для создания покрытия области соединения стальных труб или самих стальных труб.

Документы, цитированные в отчёте о поиске

Способ покрытия металлической трубы и металлическая труба

Комментарии