Способ уборки зерновых культур и устройство для уборочной машины, предлагаемое для этой цели - RU2773308C2

Код документа: RU2773308C2

Чертежи

Описание

Изобретение относится к способу обмолота при уборке зерновых культур, в частности хлебных злаков, в качестве убираемого материала. Предлагаемое для этой цели устройство основано на сборе убираемого вдоль зоны пахотной земли материала в блок обмолота, из которого остаточные примеси выпускают, поток зерна/половы подают в блок окончательной очистки, и собирают убираемый материал, в частности зерно.

Давно известно использование самоходных уборочных комбайнов, в которых убираемый материал в виде хлебных злаков, кукурузы, рапса или аналогичных зерновых культур отделяют от стеблей путем обмолота, а солому и полову выпускают из системы в качестве оставшихся при обработке примесей. В заявке согласно DD 73 187 уже использовано устройство для скашивания и подачи убираемого материала, в котором для повышения эффективности уборки в зоне процесса сбора использованы два режущих механизма. Самоходный вариант уборочного комбайна согласно DE 32 23 927 A1 также относится к многокомпонентной конструкции, в которой блок обмолота состоит по меньшей мере из двух барабанов, молотильного и разделяющего, которые могут быть использованы с одинаковым или противоположным направлением перемещения. Это должно облегчить подбор обмолоченной соломы из уложенного валка после сбора зерна.

Дальнейшее совершенствование этой системы обеспечено согласно DE 32 37 677 A1, в котором предложено несущее средство, подлежащее модульной активации, в котором в зоне трехточечной подвески можно разместить с возможностью отсоединения осевой блок обмолота, устройство очистки и нишу для режущего механизма. В каждом случае, чтобы извлекать выгоду из преимуществ сменной молотильной системы, эти компоненты системы должны находиться в зоне перед передней осью уборочного комбайна.

Из публикации согласно DD 209 562 известен уборочный комбайн, который содержит сепаратор, установленный на режущем механизме. Это обеспечивает доступное установочное пространство, которое можно оптимально использовать, а работы по обслуживанию и ремонту можно выполнять более простым способом. Система характеризуется тем, что в режущем механизме установлен блок обмолота с продольным потоком. В зоне собирающего устройства предусмотрено использование двух сепараторов, находящихся рядом друг с другом. Наглядно показана основная конструкция блока, который собирает убираемый материал против направления движения и перемещает его назад в продольном направлении. В каждом случае солому выпускают вниз, и начиная с расположенного впереди блока обмолота смесь зерна/половы может перемещаться в заднюю часть в соответствующий блок разделения и просеивания.

При дальнейшей разработке описанных выше систем согласно решению в EP 0 392 189 B1 предложен уборочный комбайн, соединенный с несущим средством, причем в данном случае блок обмолота и разделения, находящийся в данном случае под кабиной водителя и перед осью переднего колеса, собирает сельскохозяйственную культуру в поперечном направлении, а затем перемещает ее посредством подъемных транспортеров в зону расположенного дальше блока седельного типа.

В EP 1 247 442 B1 и US 2006/0185340 A1 показаны другие сельскохозяйственные уборочные машины, причем предложены конструкции соответствующего блока обмолота, оборудованные взаимозаменяемыми модулями.

Из DD 61886 известен самоходный уборочный комбайн, который имеет направленно регулируемое шасси. На основании известных типов уборочных комбайнов в данном случае предусмотрено выравнивание режущего устройства перед зерновым бункером, и в связи с этим компоненты устройств обмолота и очистки, которые взаимодействуют в качестве известной линейной системы, расположены над этим зерновым бункером. В заявке согласно DE 86 03 904 U1 также предложена верхняя система с линейными расположенными дальше компонентами, в которой сжатое зерно подается в зону направления обмолота посредством наклонного транспортера, и под действием силы тяжести обеспечивается разделение зерна, оканчивающееся на нижней пластине с последующим раздельным подъемом.

На основании состояния предшествующего уровня техники способ обмолота согласно изобретению нацелен на улучшение прохождения материала и для зерновых культур и для примесей. В связи с этим уборочная машина, которую с небольшим усилием можно трансформировать с работы на движение по дороге, должна иметь компактные размеры при максимальной рабочей ширине, обеспечивать расположение крепления режущего механизма на шасси с оптимальной грузоподъемностью и обеспечивать сравнительно короткие потоки материала как для заполнения бункер с изменяемым объемом, так и для выпуска примесей.

Для достижения этой цели предложен способ обмолота, который показан в пунктах 1-10 формулы изобретения, а устройство для этой цели показано в пунктах 11-24 формулы изобретения.

На основании известных способов обмолота, используемых во время уборки зерновых культур, убираемый материал, собранный со стеблями, или стебли после подбора подают в фазу обмолота в направлении, противоположном направлению рабочего движения, во время которой убираемый материал обрабатывают, соответственно, в виде зерновых культур, соломы и половы. В связи с этим создаваемый поток зерна/половы нужно подавать в систему окончательной очистки так, чтобы в конце процесса зерновые культуры скапливались в виде зерна хлебных злаков, зерна кукурузы и тому подобное, в основном не содержащего остаточных примесей.

Усовершенствованное управление процессом согласно изобретению нацелено на обеспечение того, чтобы во время по меньшей мере одной фазы подачи, предшествующей известной окончательной очистке, придать по меньшей мере одному потоку зерна/половы транспортирующее движение, отклоняющееся от известных «линейных» рабочих последовательностей. Это зависящее от системы оптимизируемое транспортирующее движение нацелено на направление потока, которое теперь имеет одну составляющую в вертикальном направлении и одну составляющую в направлении рабочего движения. В отличие от известных «линейных» систем с транспортирующими движениями, которые запускают во время или в конце процесса обмолота, таким образом осуществлена система, в которой в последовательность операций включено направленное «отклонение». Таким образом, на основе этого направления потока можно реализовать конструктивно усовершенствованный уборочный блок.

В связи с этим предусмотрено, что поток зерна/половы, который нужно перемещать за несколько фаз, направляют в ограниченном пространстве непосредственно после фазы обмолота посредством транспортирующих движений согласно изобретению, и что в связи с этим используют «подъем» в направлении движения. Результат этого метода состоит в том, что можно до минимума уменьшить соответствующую длину конструкции конвейерной системы - и таким образом размеры устройства - которые можно получить в направлении рабочего движения. Тогда из этой концепции следует, что систему перемещения сельскохозяйственной культуры с сильно изменяемой шириной в направлении рабочего движения можно перемещать поперек направления рабочего движения, таким образом определяя оптимальное направление движения системы по дороге.

После такого позиционирования с переустановкой в направлении движения по дороге систему с оптимизированным направлением зерна/половы можно использовать в виде компактного блока в общедоступном транспорте, где ее можно перемещать в значительной степени независимо, сохраняя в то же время размеры по ширине.

Исходя из основных соображений, описанных выше, усовершенствованный способ обмолота разработан таким образом, чтобы поток зерна/половы, подлежащих подъему после фазы обмолота - в которой выпускают солому - можно было подавать на стадию окончательной очистки в одном или нескольких направлениях для последующего выпуска половы в качестве остаточной примеси. В связи с этим во время очистки поток зерна/половы направляют с соответствующими осями движения в направлении рабочего движения или против него.

Конфигурация соответствующих стадий перемещения «отклоненного» транспортирующего движения согласно изобретению обеспечивает, что зерно из потока зерна/половы, который теперь перемещают вверх относительно фазы сбора и обмолота и разделяют во время окончательной очистки, вводят по меньшей мере в один накопительный контейнер, находящийся сверху относительно процесса уборки. В связи с этим предусмотрено, что полову будут удалять за одну или несколько фаз транспортировки перед выпуском зерна в верхний накопительный контейнер. Используя преимущество известных методов, предусмотрено, что в этой зоне для отделения половы от потока зерна/половы можно использовать комбинацию ветрового отсеивания и просеивания.

В варианте усовершенствованного способа обмолота согласно изобретению предусмотрено сосредоточение убираемого материала по меньшей мере на двух траекториях частичного скашивания, начиная с траектории скашивания, определяющей ширину срезания с несколькими линиями уборки. Затем убираемый материал подают в отдельные секции перемещения, обмолота и разделения. Эти линии, которые можно оборудовать блоками, известными как таковые, расположены таким образом, чтобы дальше обрабатывать убираемый материал в двух в значительной степени параллельных системах. После запуска подъемного транспортирующего движения согласно изобретению потока зерна/половы, отделенное зерно отделяют посредством окончательной очистки и собирают для транспортировки.

В дополнительном варианте процесса обмолота предусмотрено, что убираемый материал, срезанный в зоне траекторий частичного скашивания во время впуска в систему, направляют по двум соединяющимся в поперечном направлении потокам частичной транспортировки, эти два потока частичной транспортировки подают в общий процесс обмолота, затем два отдельных потока транспортировки направляют в соответствующую фазу разделения, и здесь активируют как выпуск примесей, так и подачу зерновых культур с остаточными примесями в систему окончательной очистки, находящуюся сверху системы согласно потоку зерна/половы.

В новом способе обмолота также предусмотрено, что отделение и сбор зерна в виде обмолоченного материала нужно сочетать с немедленным, направленным удалением остаточных примесей в виде соломы и половы. Внутренние процессы предназначены для обеспечения выпуска всех примесей, собранных в двух траекториях частичного скашивания, близко к земле и в значительной степени равномерного распределения по убранной зоне пахотной земли.

Пространственное расположение процесса сконфигурировано так, чтобы зерновые культуры с остаточными примесями проходили вверх в виде компактного потока зерна/половы в зону над впуском, где выполняют последнюю стадию процесса разделения в виде окончательной очистки. Оптимальное с точки зрения процедуры назначение этих компонентов обеспечивает, что впуск убираемого материала согласно изобретению охватывает зону, которая образована позади этой оси относительно оси опоры и движения системы. Таким образом, компактное высотное перемещение можно обеспечить преимущественно в центральной эффективной зоне системы.

Для осуществления способа согласно изобретению предусмотрена концептуально усовершенствованная комбинация отдельных компонентов, которые соединены в новом устройстве. Она начинается с режущего механизма в качестве впуска для сельскохозяйственной культуры, которую затем втягивают в блок обмолота, известный как таковой. Затем поток зерна/половы, создаваемый в этом процессе, можно разделить посредством системы окончательной очистки таким образом, чтобы убираемый материал можно было подавать в виде зерна в накопительный бункер.

Дальнейшая разработка согласно изобретению этого многокомпонентного устройства предусматривает, что блок обмолота для приема потока зерна/половы, выпущенного из блока обмолота, теперь взаимодействует с подъемным транспортером, который отклоняет поток зерна/половы и образует секцию транспортера, направленную вверх относительно блока обмолота. Исходя из этого базового соображения с направленным отклонением перемещаемого потока обеспечивают по меньшей мере поэтапное транспортирующее движение потока зерна/половы с составляющей в вертикальном направлении и составляющей в направлении рабочего движения - которая соответствует направлению движения по полю.

Дальнейшая оптимизация устройства предусматривает, что по меньшей мере в одном блоке обмолота также можно обеспечить несколько подъемных транспортеров. В соответствии с дальнейшей обработкой потока зерна/половы подъемный транспортер (транспортеры) взаимодействуют по меньшей мере с одним поперечным транспортером на соответствующем приемном конце или выпускном конце. Это обеспечивает оптимальное распределение потоков из блоков обмолота с точки зрения компактного заполнения подъемного транспортера и последующего распределения во время передачи в фазу окончательной очистки.

Оптимальное усовершенствование устройства с целью повышения эффективности уборки обеспечивает, что режущему механизму, определяющему траекторию скашивания, приданы два блока обмолота, работающие по существу синхронно рядом по меньшей мере с одним подъемным транспортером. Это обеспечивает создание в направлении рабочего движения траектории скашивания по меньшей мере такого же размера, образующей большую ширину срезания по сравнению с известными уборочными комбайнами. В сочетании со способом, который предусматривает транспортирующее движение согласно изобретению, устройство теперь усовершенствовано таким образом, что соответствующие траектории скашивания можно направлять в отдельные компоненты системы посредством сравнительно более короткой траектории перемещения. Это означает, что можно обеспечить оптимальное качество зерновых культур, повышая в то же время эффективность обмолота.

Оптимизированная по затратам реализация усовершенствованной концепции устройства обеспечивает, что два блока обмолота оборудованы известными модулями для просеивания, разделения и накопления зерновых культур. В связи с этим в зоне одного или нескольких подъемных транспортеров соответствующие модули для обработки и выпуска соломы и половы являются настолько эффективными, что эти примеси отделяют с учетом внутренних транспортирующих движений машины в зоне близко к земле, и их можно быстро выпускать.

Комплексная конструкция устройства обеспечивает, что комбинацию из двух блоков обмолота с соответствующими модулями также можно интегрировать в качестве автономного блока в различные базовые конструкции таким образом, чтобы преимущество выгодной конструкции для разделения с помощью компактного подъемного транспортера можно было использовать с различными вариантами осуществления базовых систем, которые можно трансформировать в направлении рабочего движения и в направлении движения по дороге.

Дополнительная конструкция устройства обеспечивает, что в зоне подъемного транспортера, который обнаруживает восходящий поток зерна и половы, для подачи в бункер и тому подобное предусмотрен по меньшей мере один поперечный транспортер, который обнаруживает поступающую смесь в зоне окончательной очистки. Этот поперечный транспортер выполнен таким образом, чтобы обеспечивать в значительной степени постоянную толщину смеси для разделения в зоне потока зерна/половы, подаваемого из подъемного транспортера, в фазе окончательной очистки.

Поперечный транспортер, предусмотренный на выпускном конце по меньшей мере одного подъемного транспортера, оборудован шнеком, который перемещает в осевом направлении поступающую смесь в распределительной трубе. Его располагают таким образом, чтобы с одной стороны частичные количества смеси, перемещаемые в одном рабочем направлении, можно было выпускать через осевую прорезь в дне, а с другой стороны частичные количества, перемещаемые в направлении транспортировки, можно было подавать в систему определения уровня заполнения. Эта система разработана так, чтобы в зону окончательной очистки через осевую прорезь проходил по существу постоянный выпускной поток.

Для особенно эффективного управления этой равномерной подачей смеси предусмотрено, что система определения уровня заполнения взаимодействует по меньшей мере с одним ускоряющим роликом, вращающимся под осевой прорезью, и распределением соответствующего материала можно управлять с помощью регулируемого изменения расстояния в зоне осевой прорези.

В оптимальной конструкции этого поперечного транспортера в зоне под осевой прорезью предусмотрено два вращающихся в противоположных направлениях ускоряющих ролика, и, таким образом, объем смеси, находящийся между ними, можно изменять посредством изменения расстояния между двумя ускоряющими роликами, на которое можно влиять путем определения уровня заполнения. В случае, если, например, вблизи детектора уровня заполнения происходит застревание смеси, эта «ситуация давления» обнаруживается, и обеспечение ситуации непрерывного распределения продолжается за счет увеличения осевой прорези путем регулировки расстояния между ускоряющими роликами.

Принимая во внимание размер всей системы, предусмотрено, что поперечный транспортер в зоне распределительной трубы также может иметь два концевых загрузочных впуска. В результате один шнек в каждом из этих загрузочных впусков перемещает смесь в направлении центра трубы, а в этой зоне находится система определения уровня заполнения.

Предпочтительная дальнейшая разработка устройства с признаками по пп. 11-20 для осуществления способа по пп. 1-10 предусматривает, что по меньшей мере один впуск и по меньшей мере один расположенный дальше блок обмолота с соответствующими модулями расположены в зоне функциональной рамы, которую можно выполнить по существу в форме U, если смотреть сверху, и которую можно подвижным образом выравнивать с соответствующими боковыми опорами основания при движении как по полю, так и по дороге. В эту двухпозиционную систему с устройством обмолота можно интегрировать по меньшей мере один подъемный транспортер, взаимодействующий с верхним фильтрующим элементом, и накопительный бункер.

Концепция функциональной рамы, которая имеет форму U, если смотреть сверху, обеспечивает особенно выгодную конструкцию в зоне опор основания. Они расположены таким образом, чтобы по меньшей мере режущий механизм системы был соединен с функциональной рамой в направлении рабочего движения по меньшей мере в некоторых зонах позади соответствующего ведущего колеса и/или частей колеса опоры основания. В дизайне конструкции также предусмотрены компоненты срезания, обмолота, разделения и перемещения, известные как таковые, для предпочтительного использования в качестве сборных модулей на функциональной раме, чтобы можно было обеспечить варианты мобильного устройства обмолота/сбора для специального применения.

Принимая во внимание комплексное применение устройства, его естественно можно оборудовать одним или несколькими компонентами привода, и в связи с этим как их управление, так и управление сложными движениями следует регулировать посредством соответствующих программируемых блоков управления.

Было показано, что при использовании компактных блоков систему согласно изобретению можно оптимально встраивать в U-образную функциональную раму. В связи с этим предусмотрено, что режущему механизму, определяющему траекторию скашивания, придан только один блок обмолота, который является по существу центральным и зеркально перевернутым относительно продольной центральной плоскости системы. Это позволяет лучше использовать доступное установочное пространство, и можно усовершенствовать конструкцию в зоне соединительных компонентов, предусмотренных для подвески. Естественно, этот центральный блок обмолота также можно преимущественно оборудовать двумя боковыми подъемными транспортерами.

Также можно дополнительно оптимизировать конструкцию в зоне по меньшей мере одного верхнего поперечного транспортера для обработки смеси зерна/половы. В связи с этим предусмотрено, что поперечный транспортер, предусмотренный на выпускном конце соответствующего подъемного транспортера, теперь (в отличие от трубного транспортера, описанного выше) образован с помощью по меньшей мере одного транспортера с поперечным колебанием, подготавливающего окончательную очистку. Запуск первой фазы процесса просеивания и фильтрации теперь обеспечивается при этом впуске смеси из подъемных транспортеров. Транспортер с поперечным колебанием обеспечивает обработку однородных перемещаемых слоев лежащего внизу зерна и лежащей сверху половы и, таким образом, возможную оптимизацию процесса ветрового отсеивания.

В связи с этим предусмотрено, что на двухслойные перемещаемые слои, получаемые из соответствующего транспортера с поперечным колебанием, можно воздействовать с помощью по меньшей мере одного поперечного потока воздуха. В этой фазе перемещения начинается эффективное выполнение воздушного разделения в зоне над по меньшей мере одной зоной разделения. Для этого предусмотрено, что соответствующие транспортеры с поперечным колебанием взаимодействуют по меньшей мере с одной улавливающей расположенной под ними пластиной. «Сформированные» перемещаемые слои смещаются с нее по меньшей мере на одну дополнительную нижнюю поверхность разделения, отстоящую на уровень падения. Естественно, разделение можно запускать посредством воздушного разделения по меньшей мере в зоне этого уровня падения. В оптимизированной конструкции предусмотрено, что затем перемещение происходит посредством второго уровня падения, после чего чистое зерно подают в нижнюю ситовую камеру. На каждом из двух уровней падения можно осуществлять управляемый процесс ветрового отсеивания посредством соответствующих поперечных воздушных потоков, которые также можно включать отдельно.

Таким образом, изобретение в частности предпочтительно относится к обмолоту или способу обмолота для уборки зерновых культур, в котором их отделяют, в частности в виде зерна, от подлежащей уборке сельскохозяйственной культуры, причем последнюю подают в фазу обмолота после процесса сбора, происходящего против направления рабочего движения, и во время этой фазы сельскохозяйственную культуру обрабатывают в виде соответствующего зерна и примесей в виде соломы и половы, в частности так, чтобы отделить основные выгружаемые примеси от обмолачиваемого материала, их подают в виде смеси с половой или аналогичными мелкими частицами в виде потока зерна/половы на стадию окончательной очистки, а затем зерно, не содержащее эти остаточные примеси, собирают в виде обмолоченного материала. Кроме того, способ обмолота разработан в частности так, что во время по меньшей мере одной фазы подачи, предшествующей окончательной очистке, по меньшей мере одному потоку зерна/половы придают транспортирующее движение с составляющей в вертикальном направлении и составляющей в направлении рабочего движения.

Кроме того, способ обмолота предпочтительно разработан так, что поток зерна/половы, подлежащий перемещению в нескольких фазах в направлении верхней окончательной очистки, направляют посредством транспортирующих движений в ограниченном пространстве и, таким образом, длину системы обмолота и перемещения, которую можно получить в направлении рабочего движения, можно минимизировать, в частности так, что уборочную конвейерную систему, имеющую сильно изменяемую рабочую ширину в направлении рабочего движения, после перестановки под прямым углом в направлении рабочего движения, можно расположить в виде транспортировочной установки таким образом, чтобы в направлении движения по дороге, определяемом этой установкой, эту систему можно было перемещать в значительной степени автономно в общедоступном транспорте.

Кроме того, способ обмолота предпочтительно разработан так, что поток зерна/половы, подлежащий перемещению вверх после фазы обмолота с последующим транспортирующим движением, подают для окончательной очистки в одном направлении (или нескольких направлениях) для удаления половы, и в связи с этим поток зерна/половы направляют во время очистки с соответствующими осями движения в направлении рабочего движения или против него.

Зерно из потока зерна/половы, который перемещают вверх и разделяют во время процесса окончательной очистки, предпочтительно подают по меньшей мере в один накопительный бункер, находящийся сверху относительно впуска и процесса обмолота.

Полову предпочтительно удаляют в одной или нескольких фазе (фазах) разделения перед подачей зерна в верхний накопительный бункер.

Для отделения половы от потока зерна/половы преимущественно используют комбинацию ветрового отсеивания и просеивания.

Кроме того, способ обмолота предпочтительно разработан так, что, начиная с траектории скашивания, определяющей ширину срезания с несколькими линиями уборки, сельскохозяйственную культуру собирают по меньшей мере с двумя траекториями частичного скашивания, затем их вводят в зону отдельных секций перемещения, обмолота и разделения, дальше сельскохозяйственную культуру обрабатывают в основном параллельно в двух системах, а после транспортирующего движения с перемещением зерна и половы вверх зерно отделяют и собирают посредством последующей окончательной очистки.

Кроме того, способ обмолота предпочтительно разработан так, что убираемый материал, срезанный в зоне траекторий частичного скашивания, перемещают в двух соединяющихся в поперечном направлении потоках частичной транспортировки, каждый из этих двух потоков частичной транспортировки совместно подают в процесс обмолота, затем два отдельных потока транспортировки передают в соответствующую фазу разделения, и здесь активируют выпуск примесей, а зерновые культуры с остаточными примесями подают на стадию окончательной очистки, проходящей в верхней части системы в линию с потоком зерна/половы.

Отделение и сбор зерна в виде обмолоченного материала вблизи впуска являются предпочтительными для немедленного удаления остаточных примесей в виде соломы и половы, в частности так, что все примеси, собираемые в двух траекториях частичного скашивания, распределяются в значительной степени равномерно по убранной зоне пахотной земли.

Кроме того, способ обмолота предпочтительно разработан так, что зерновые культуры с остаточными примесями проходят вверх в зону над впуском в виде потока зерна/половы, и последнюю стадию разделения выполняют здесь в виде окончательной очистки.

Кроме того, изобретение предпочтительно относится к устройству, в частности для осуществления упомянутого выше способа, в котором материал подается режущим механизмом и тому подобное. Убираемый материал втягивают в блок обмолота, после которого солому и поток зерна/половы разделяют, а после его окончательной очистки зерно можно подавать в накопительный бункер. Кроме того, устройство разработано в частности так, что блок обмолота для приема выпускаемого из него потока зерна/половы взаимодействует с подъемным транспортером, который отклоняет поток зерна/половы и образует секцию перемещения, направленную вверх относительно блока обмолота, в частности, так, чтобы поток зерна/половы имел по меньшей мере поэтапное транспортирующее движение, имеющее составляющую в вертикальном направлении и составляющую в направлении рабочего движения.

Полезно, если по меньшей мере в одном блоке обмолота, расположенном близко к земле, предоставлен один или несколько подъемных транспортеров.

Предпочтительно, чтобы подъемный транспортер (транспортеры) работали вместе по меньшей мере с одним поперечным транспортером.

Режущему механизму, определяющему траекторию скашивания, предпочтительно приданы два блока обмолота по меньшей мере с одним подъемным транспортером, работающие по существу параллельно рядом друг с другом, в частности, таким образом, чтобы можно было определить траекторию скашивания, определяющую рабочую ширину по меньшей мере с таким же размером или большим, чем ширина известных уборочных комбайнов, в частности так, чтобы убираемый материал теперь можно было подавать в систему посредством сравнительно более короткой траектории перемещения и обрабатывать в ней.

Кроме того, устройство предпочтительно разработано так, что два блока обмолота оборудованы известными модулями для просеивания, разделения и накопления зерновых культур, и так, что модули для обработки и выпуска соломы и половы эффективны в зоне одного или нескольких подъемных транспортеров.

Предпочтительно, чтобы, в частности, блок обмолота, который образует комбинацию из двух блоков обмолота, можно было интегрировать в качестве автономного блока в разные базовые конструкции в качестве содержащего систему устройства.

Предпочтительно, чтобы в зоне подъемного транспортера был предусмотрен по меньшей мере один поперечный транспортер, который обнаруживает поток зерна/половы, подлежащий перемещению вверх, причем поперечный транспортер обнаруживает поступающую смесь в зоне перед окончательной очисткой, в частности так, чтобы в зоне потока зерна/половы, подаваемого из фазы подъема, можно было обеспечить в значительной степени постоянную толщину смеси (33) для разделения при окончательной очистке.

Кроме того, устройство предпочтительно разработано так, что поперечный транспортер, предусмотренный на выпускном конце подъемного транспортера, снабжен по меньшей мере одним шнеком, который перемещает поступающую смесь в осевом направлении в распределительной трубе, с помощью которого частичные количества смеси, образующей поток зерна/половы, перемещаемых в распределительной трубе, с одной стороны перемещаются через осевую прорезь в дне, а с другой стороны подаются в направлении транспортировки в устройство определения уровня заполнения, причем последнее взаимодействует по меньшей мере с одним ускоряющим роликом, вращающимся под осевой прорезью, таким образом, чтобы распределением материала можно было управлять путем изменения расстояния от ускоряющего ролика в зоне осевой прорези.

Кроме того, устройство предпочтительно разработано так, что в зоне под осевой прорезью предоставлены два ускоряющих ролика, вращающихся в противоположных направлениях, а объем смеси, определяемой между ними, можно изменять посредством изменения расстояния между двумя ускоряющими роликами, на которое можно влиять путем определения уровня заполнения.

Кроме того, устройство предпочтительно разработано так, что поперечный транспортер в зоне распределительной трубы имеет два загрузочных впуска на концах, из которых один шнек в каждом случае перемещает смесь в направлении середины трубы, и в этой зоне поднимается соответствующая кривая заполнения, и это можно обнаружить с помощью определения уровня регулируемого заполнения.

Предпочтительно, чтобы режущему механизму, определяющему траекторию скашивания, был придан блок обмолота, который по существу находится в центре и зеркально перевернут относительно продольной центральной плоскости системы.

Поперечный транспортер, предусмотренный на выпускном конце подъемного транспортера (транспортеров), предпочтительно образован с помощью по меньшей мере одного транспортера с поперечным колебанием, подготавливающего окончательную очистку, в частности, таким образом, чтобы можно было обеспечить первую фазу процесса просеивания и сортировки с равномерными перемещаемыми слоями лежащего ниже зерна и лежащей выше половы.

Предпочтительно, на двухслойные перемещаемые слои получаемые из соответствующего транспортера с поперечным колебанием, можно воздействовать посредством по меньшей мере одного поперечного воздушного потока, в частности, таким образом, чтобы в зоне по меньшей мере над одной поверхностью разделения можно было проводить более эффективную фазу воздушного разделения.

Кроме того, устройство предпочтительно разработано так, что соответствующие транспортеры с поперечным колебанием взаимодействуют по меньшей мере с одной улавливающей пластиной, расположенной под ними, с которой перемещаемые слои можно перемещать в направлении по меньшей мере одной нижней поверхности разделения, отстоящей на уровень падения, и по меньшей мере в зоне этого уровня падения обеспечивается разделение посредством воздушного разделения, в частности, таким образом, что в нижний фильтрующий блок через второй уровень падения проходит в значительной степени чистое зерно.

Далее из описания на основании соответствующих фигур можно получить дополнительные подробности и преимущество способа и устройства для уборки зерновых культур согласно изобретению. На соответствующих фигурах показано следующее:

на фиг. 1 представлено схематичное изображение устройства согласно изобретению с разрезом на виде сбоку по линии II-II с модулями, иллюстрирующими последовательность операций согласно изобретению,

на фиг. 2 представлен вид в перспективе такого же устройства, как на фиг. 1, с двумя блоками обмолота и их соответствующими модулями,

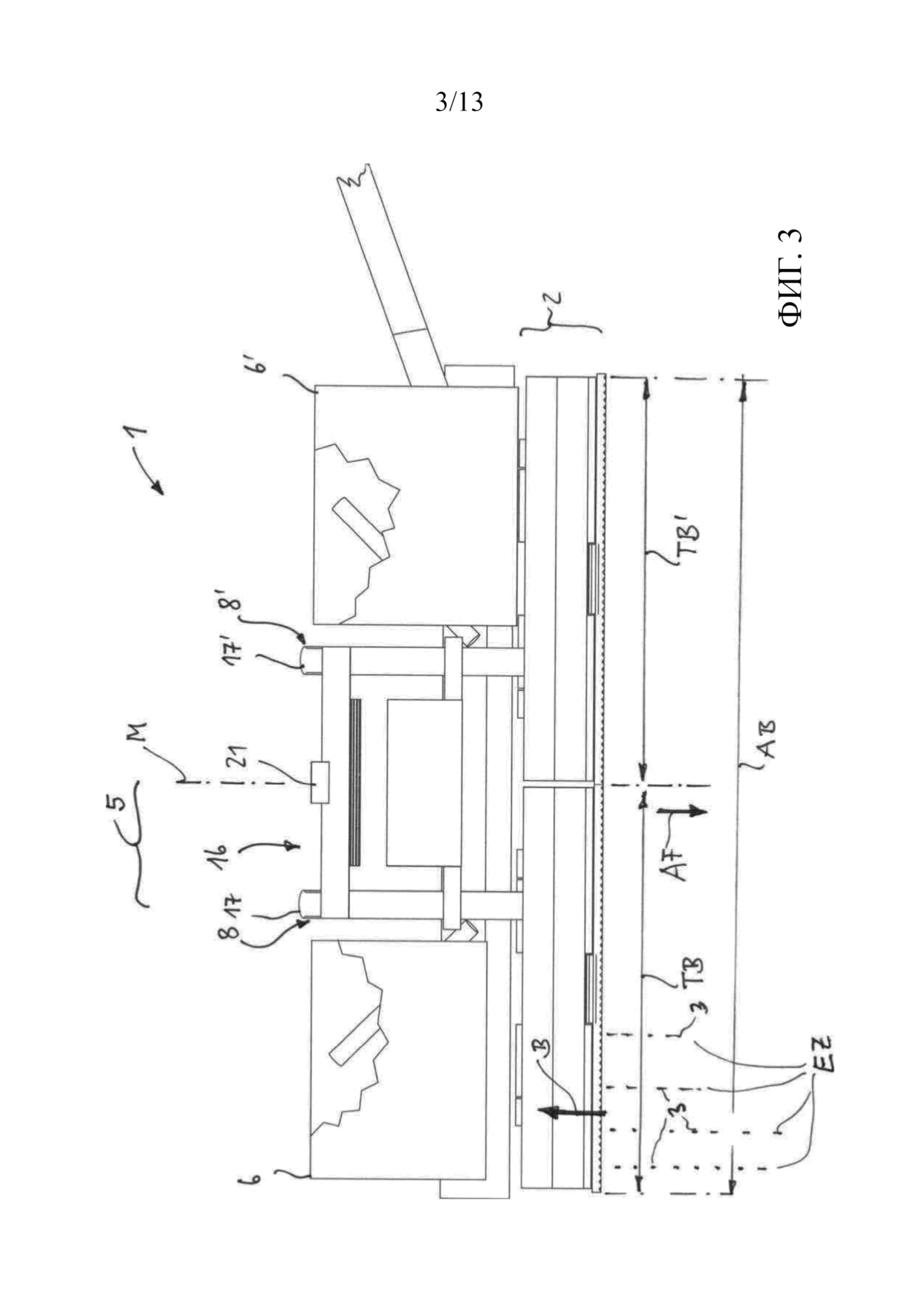

на фиг. 3 представлен вид спереди системы согласно фиг. 2,

на фиг. 4 представлен вид сверху системы согласно фиг. 2 без верхнего узла просеивания и накопительного бункера,

на фиг. 5 представлен вид в перспективе, аналогичный фиг. 2, с модулями обмолота и разделения, интегрированными в U-образную функциональную раму с боковыми опорами основания,

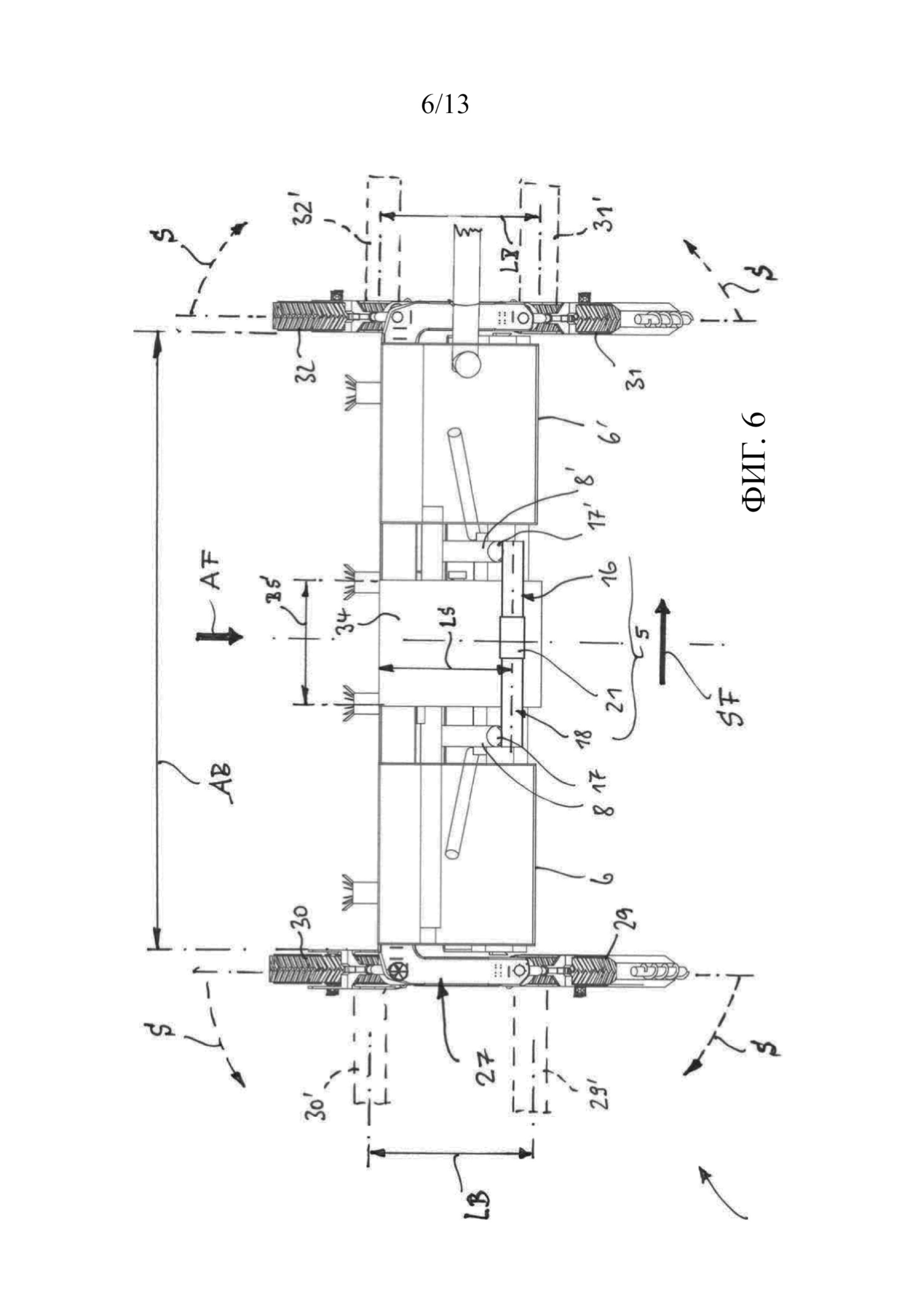

на фиг. 6 представлен вид сверху мобильной системы согласно фиг. 5,

на фиг. 7 представлен вид сбоку системы, содержащей подвижные опоры основания в направлении рабочего движения, которое показано на фиг. 5,

на фиг. 8 представлено схематичное изображение поперечного транспортера между двумя накопительными бункерами системы в зоне двух подъемных транспортеров,

на фиг. 9 представлен вид в разрезе по линии I-I на фиг. 8,

на фиг. 10 представлен вид спереди системы, аналогичной фиг. 3, только с одним центральным блоком обмолота,

на фиг. 11 представлен вид сверху системы, аналогичной фиг. 3, в зоне верхней окончательной очистки с соответствующими транспортерами с поперечным колебанием,

на фиг. 12 представлен вид в перспективе системы согласно фиг. 11, и

на фиг. 13 представлен вид в поперечном разрезе системы по линии XIII-XIII на фиг. 12.

Из анализа основных компонентов мобильной уборочной конструкции (фиг. 5-фиг. 6), применимой к устройству 1, показанному на фиг. 1, вытекают основные аспекты нового разработанного способа обмолота, предложенные в связи с ним, а также понятная комбинация компонентов для устройства 1 с изменяемой конструкцией.

В связи с этим это устройство 1 оборудовано режущим механизмом и тому подобное, впуском 2, с помощью которого убираемый материал 3, который нужно собрать в виде зерна, кукурузы и тому подобное, подают в фазу 4 обмолота против направления AF рабочего движения (стрелка B). Во время фазы 4 обмолота убираемый материал 3, состоящий в частности из срезанных стеблей и колосьев с зернами, получают таким образом, чтобы можно было дальше обрабатывать соответствующие зерновые культуры и примеси в виде соломы и половы. На фиг. 1 стрелка C показывает основное направление образования и выпуска потока зерна и половы в зоне фазы 4 обмолота. Стрелка D указывает прямой предпочтительно на уровне земли выпуск примесей в виде соломы и половы, которые были выведены в этой первой фазе разделения.

За этой подготовкой и разделением убираемого материала 3 в фазе 4 обмолота, которые известны как таковые, следует процесс окончательной очистки, обозначенный цифрой 5, в котором смесь, выпускаемую после фазы 4 обмолота в направлении C, расслаивают в виде потока зерна/половы, а остаточные примеси отделяют от зерновых культур таким образом, чтобы их можно было затем собирать в виде зерна в накопительном бункере 6.

Начиная с этих процессов, обычно используемых для уборки зерновых культур, способ обмолота, разработанный согласно изобретению, отличается тем, что во время по меньшей мере одной фазы Z подачи, предшествующей окончательной очистке 5, по меньшей мере одному потоку зерна/половы придают транспортирующее движение (стрелка T) с составляющей в вертикальном направлении R и составляющей в направлении AF’ рабочего движения согласно стрелке C (векторное представление на фиг. 1, центр).

Из конструктивной реализации принципа этого процесса в соответствующем варианте устройства 1 - который показан на фиг. 2-7 - ясно, что для приема выпущенного из него потока C зерна/половы блок 7 обмолота взаимодействует с подъемным транспортером 8, который его отклоняет и образует направленную вверх секцию F транспортера относительно блока 7 обмолота. Таким образом, реализовано управление процессом, в котором направленное вверх транспортирующее движение T - начиная с вертикальной оси H (в качестве теоретического предела) - должно быть оптимально выровнено в диапазоне изменяющегося угла W направления в направлении AF рабочего движения.

Это предусматривает неожиданно эффективное усовершенствование известного способа обмолота, причем оно отличается тем, что поток C зерна/половы, который также можно перемещать за несколько фаз, можно направлять в особенно выгодное ограниченное пространство посредством нового образованного транспортирующего движения T. В результате можно уменьшить до минимума длину LD системы обмолота и перемещения, образующей устройство 1, которую можно получить в направлении AF рабочего движения.

Что касается всей системы в виде «уборочного комбайна», это означает, что уборочная конвейерная система 1 (фиг. 2) с сильно изменяемой шириной AB (фиг. 6) в направлении AF рабочего движения после изменения положения соответствующих боковых опор 29, 30, 31, 32 основания (фиг. 6, угол S поворота) поперек направления SF движения по дороге теперь расположена в определенном направлении SF движения по дороге. В этом направление движения опоры основания обозначены 29', 30', 31' и 32’. Это означает, что всю систему также можно перемещать в общедоступном транспорте в виде в значительной степени автономного блока, поскольку возможную ширину движения по дороге можно сохранить с величиной, определяемой как длина LD системы.

В концепции способа обмолота с изменяемой конструкцией (фиг. 2-фиг. 4) предусмотрено расширение конструкции для обеспечения высокой производительности. Также реализован принцип, показанный на фиг. 1, если на основе ширины AB, которую можно определить как ширину срезания - которая имеет несколько линий EZ уборки (фиг. 3) в виде траектории скашивания - убираемый материал 3 можно собирать по меньшей мере с двумя траекториями TB частичного скашивания. На основе фиг. 2 на видах согласно фиг. 3 и 4 показан соответствующий метод, причем две траектории TB и TB' частичного скашивания входят в зону отдельных секций перемещения, обмолота и разделения. С этой «двойной» производительностью уборки убираемый материал 3 можно дальше обрабатывать в двух системах, в основном параллельно или синхронно. В связи с этим можно объединить потоки зерна/половы, а после общего транспортирующего движения T вверх, собрать отделенное зерно в двух накопительных бункерах 6, 6' посредством окончательной очистки 5.

В связи с этим понятно, что поток C зерна/половы, подлежащих подъему после фазы 4 обмолота к верхнему выпуску половы в одном или нескольких направлениях перемещения, подают на окончательную очистку 5. Предусмотрено, что во время фазы очистки поток зерна/половы может перемещаться с соответствующими осями движения в направлении AF рабочего движения или против него.

В связи с этим в данном случае функционально важно, что зерно из потока C зерна/половы, который перемещают вверх и разделяют во время окончательной очистки 5, вводят по меньшей мере в один накопительный контейнер 6, 6', бункер и тому подобное, находящийся сверху относительно процесса B впуска. Перед этим введением зерна в верхний накопительный контейнер 6, 6' (фиг. 1-фиг. 3), полову удаляют за одну или несколько фаз разделения с помощью процесса обдува и тому подобное (стрелка SP). Было показано, что в этой второй фазе разделения, а именно для отделения половы SP от потока C зерна/половы, преимущественно можно использовать комбинацию ветрового отсеивания и просеивания.

Для осуществления варианта обработки с двумя траекториями TB, TB' частичного скашивания предусмотрено, что убираемый материал 3, который был срезан и собран в направлении B, перемещают в две синхронные секции системы в двух соединяющихся в поперечном направлении частичных потоках 9, 10, 11, 12 (фиг. 4). Эти два соответствующих частичных потока 9, 10 или 11, 12, таким образом, совместно подают в процесс обмолота в зоне блоков 7, 7' обмолота. Оттуда два отдельных потока можно передавать в соответствующую фазу 13, 14 или 13', 14' разделения. В этих фазах разделения активируют выпуск примесей согласно стрелке D, причем в частности смесь половы SP' и соломы SR выпускают и распределяют непосредственно по зоне пахотной земли 15. Этот выпуск показан стрелкой D на фиг. 1.

В зоне этой первой фазы 13, 14, 13', 14' разделения, которую выполняют попарно, соответствующие модули нужно расположить таким образом, чтобы зерновые культуры с остаточными примесями можно было подавать в виде потока C зерна/половы для окончательной очистки 5 в верхней части системы (фиг. 2, фиг. 3). Это ясно дает понять, что способ согласно изобретению преимущественно направлен на отделение и сбор зерна в виде обмолоченного материала вблизи впуска B с немедленным направленным выпуском остаточных примесей в виде соломы SR и половы SP в ограниченном пространстве. С такой компактной последовательностью операций можно обеспечить оптимальный результат уборки. В связи с этим предпочтительно предусмотреть, чтобы все примеси, собираемые в двух траекториях TB, TB' частичного скашивания, можно было отделить на самой ранней возможной стадии обработки и распределить в значительной степени равномерно по убранной зоне пахотной земли 15.

Вся концепция нового способа направлена на обеспечение того, чтобы поток C зерна/половы, который нужно перемещать за несколько фаз, теперь можно направлять в особенно узком пространстве посредством «отклоненного» транспортирующего движения T. Это приводит к неожиданному улучшению конструкции, поскольку длина LB (фиг. 1), которую можно получить в направлении AF рабочего движения и которая охватывает основные компоненты впуска, системы обмолота и перемещения, может иметь минимальные размеры. Систему, которая имеет конструктивно изменяемую рабочую ширину AB (фиг. 3) в направлении AF рабочего движения - в данном случае с двумя траекториями TB, TB' частичного скашивания - можно выровнять по «измерению в длину» LB после переустановки в направлении SF движения по дороге (стрелка S, фиг. 6) в зоне опор 29, 30, 31, 32 основания - а также изменяемой опорной конструкции. Это означает, что соблюдаются максимально допустимые размеры, требуемые при движении по дороге, а систему можно перемещать в значительной степени независимо в общедоступном транспорте.

На основе упомянутого выше двойного расположения систем обмолота в зоне траекторий TB, TB' частичного скашивания адаптация системы согласно изобретению обеспечивает возможное предоставление нескольких подъемных транспортеров 8, показанных на фиг. 1 по меньшей мере в одном блоке 7, 7' обмолота. Из иллюстраций на фиг. 3-5 ясно, что в данном случае в значительной степени симметрично продольной центральной плоскости M предусмотрено два подъемных транспортера 8, 8' для обеспечения окончательной очистки 5, которая в данном случае находится в центре. В связи с этим подъемные транспортеры 8, 8' по меньшей мере на верхнем выпускном конце 17, 17' естественно взаимодействуют по меньшей мере с одним поперечным транспортером 16, который управляет введением потока C зерна/половы, перемещаемого вверх с помощью соответствующего транспортирующего движения T, T' в зону окончательной очистки 5.

При такой системе двойного расположение блока 7, 7’ обмолота и подъемных транспортеров 8, 8' устройство 1, которое имеет рабочую ширину AB, приспособлено к существенному повышению производительности. Было показано, что можно приспособить траекторию скашивания, определяющую большую ширину срезания, или траекторию скашивания по меньшей мере с одинаковым размером по сравнению с известными уборочными комбайнами - в виде двух траекторий TB, TB' частичного скашивания. На основании этого первого компонента концепции повышения эффективности интегрированное «вертикальное выравнивание» системы с отклоненным транспортирующим движением T, T' потока C, C' зерна/половы также дает эффект, что траектория скашивания для сбора с целью уборки теперь может осуществлять подачу в отдельные компоненты системы посредством сравнительно более коротких траекторий F транспортировки. В результате предложено общее более компактное устройство 1, которое обеспечивает обработку убираемого материала 3 с улучшенным энергетическим балансом.

Оптимальный по стоимости усовершенствованный вариант осуществления устройства 1 обеспечивает, что два блока 7, 7' обмолота оборудуют известными модулями для просеивания, разделения и сбора зерновых культур. Тогда с этими модулями можно встраивать изменяемые комбинации, в которых за зоной одного или нескольких подъемных транспортеров 8, 8' функционально эффективно закрепляют соответствующие модули для обработки и выпуска соломы SR, а также половы SP, SP'. Это создает конструкцию с двумя блоками обмолота, которую можно интегрировать в качестве автономного блока в разные базовые конструкции - например, в виде мобильных системных носителей. В результате потребителю можно представить разные концепции специального применения.

На основе передней подачи с повышенной пропускной способностью в зоне впуска 2 и непосредственно после компактного первого разделения особое значение имеет оптимальная конструкция в зоне второй фазы разделения со сбором зерна. Предусмотрено, что в зоне подъемного транспортера 8, 8', который захватывает поток C, C’ зерна/половы, подлежащий перемещению вверх, по меньшей мере один поперечный транспортер 16, который захватывает поступающую смесь в зоне окончательной очистки 5, снабжен совместимой с транспортером передачей и оптимизируемым выпуском зерна и половы SP.

В связи с этим цель состоит в том, чтобы обеспечить в значительной степени постоянную толщину 33 смеси в зоне потока C, C' зерна/половы, подаваемого в каждом случае из фазы подъема окончательной очистки 5 в зоне поверхности 34 разделения (ширина BS, длина LS), проходящей под поперечным транспортером 16 для отделения половы SP от зерна (фиг. 6).

На обзорных иллюстрациях на фиг. 8 и 9 показана усовершенствованная конструкция в зоне поперечного транспортера 16. Поперечный транспортер 16, предусмотренный на выпускном конце 17 подъемного транспортера 8, оборудован шнеком 19, который перемещает в осевом направлении (стрелка 35) смесь, проходящую в направлении стрелки T, T' согласно транспортирующему движению в распределительной трубе 18, и имеет направление вращения 36. С помощью этого шнека 19 перемещаемые частичные количества смеси можно выпускать из распределительной трубы 18 с одной стороны через осевую прорезь 20 в дне. С другой стороны, частичное количество, перемещаемое в направлении стрелки 35 - соответствующей перемещающему направлению шнека 19 - подают в систему определения уровня заполнения, маркированную 21.

Эта система 21 определения уровня заполнения, которую можно выполнять с конструктивными изменениями, взаимодействует по меньшей мере с одним вращающимся ускоряющим роликом 22, 23 под осевой прорезью 20. В результате определения уровня заполнения на ролики 22, 23 можно воздействовать так, чтобы распределением материала в зоне осевой прорези 20 можно было управлять согласно объемному потоку, выходящему в направлении стрелки 36.

Также из иллюстраций на фиг. 8 и 9 понятно, что два ускоряющих ролика 22, 23, вращающихся в противоположных направлениях, преимущественно предусмотрены в зоне под осевой прорезью 20, и объем смеси, определяемой между ними, можно изменять посредством изменения расстояния AE между двумя ускоряющими роликами 22, 23, на которое можно влиять путем определение 21 уровня заполнения.

На основании системы с комбинацией двух блоков обмолота, описанной выше (фиг. 2-фиг. 8), ясно, что поперечный транспортер 16 имеет два концевых загрузочных впуска 17 и 17' в зоне его центральной распределительной трубы 18, которая взаимодействует с подъемными транспортерами 8, 8'. Исходя из этого, смесь перемещается в направлении центра трубы M' посредством соответствующего шнека 19, 19'. В этой зоне определение 21 уровня заполнения тогда выполнено так, что посредством регулировки расстояния относительно осевой прорези 20 - уже описанной в зоне шнека 19 - объем выходящего потока зерна/половы 36 можно регулировать с учетом обеспечиваемой дальше очистки - например, путем отсеивания ветром в направлении 37. На фиг. 9 показано принципиальное использование комбинации ветрового отсеивания и просеивания стрелками 37, SP и 38 (падающее зерно), причем здесь показаны соответствующие ситовые элементы 24, 25, 26 или аналогичные дополнительные модули, известные как таковые.

Устройство, описанное выше для осуществления метода по пп. 1-10, может быть укомплектовано с образованием всего мобильного блока (фиг. 5-фиг. 7). Предусмотрено, что компоненты по меньшей мере одного впуска 2, а также по меньшей мере одного расположенного дальше блока 7, 7' обмолота расположены в зоне функционального колеса 27 (фиг. 6, фиг. 7), которое может быть сконструировано по существу U-образным, если смотреть сверху (фиг. 6), и которое можно выровнять с соответствующими опорами 29, 30, 31, 32 основания на боковой стороне как при движении по полю 15, так и по дороге (линейная схема на фиг. 6).

Естественно, по меньшей мере один подъемный транспортер 8, 8', взаимодействующий с верхней окончательной очисткой 5, и накопительный бункер 6, 6’ также встроены в эту функциональную раму 27. Это демонстрирует модульную конструкцию этого нового типа «уборочного комбайна», состоящего из различных модулей.

Дизайн оптимальной конструкции этого мобильного устройства 1 можно увидеть на фиг. 5 и на фиг. 7, причем по меньшей мере режущий механизм 2 крепления системы может быть расположен в направлении AF рабочего движения по меньшей мере в некоторых зонах позади соответствующих опор 29, 31 основания функциональной рамы 27, которые в данном случае находятся впереди. По сравнению с «линейными» уборочными комбайнами, известными как таковые, это приводит к возможности дальнейшей оптимизации таким образом, что ось 40 передней опоры (фиг. 5), которая может быть образована между опорами основания, более не ограничивает пространство системы - с размерами RB и RL - которые можно использовать как в направлении AF рабочего движения и во время движение SF по дороге.

Обзор системы с функциональной рамой 29 также проясняет, что компоненты срезания, обмолота, разделения и перемещения, известные как таковые, можно использовать таким образом, чтобы всю модульную сборку также можно было обеспечить с точки зрения оптимизации затрат. Понятно, что для всей конструкции концепции нового уборочного комбайна соответствующие описания положение, такие как «передний», «задний», «вперед», «вверх», «вниз» и «в обратную сторону» относятся к направлению вперед AF рабочего движения, причем впуск 2 обычно находится впереди и оставшуюся сельскохозяйственную культуру выпускают сзади.

Из профессиональных соображений можно сделать вывод, что устройство 1, описанное выше, оборудовано соответствующими компонентами привода для всех конструкций, которые не описаны подробно. для оптимального управления можно обеспечить соответствующим образом регулируемые блоки управления с управляемыми вручную и/или автоматическими компонентами - как в направлении AF рабочего движения, так и в направлении SF движения по дороге. Эти неуказанные электронные и электрические модули также могут быть расположены в зоне кабины водителя, которая также не показана. В принципе, также возможна конструкция системы «без водителя» с использованием по-разному исполненных компонентов для программирования и дистанционного управления.

Устройство согласно изобретению по меньшей мере с одним из признаков по пп. 11-20 для осуществления способа по пп. 1-10 отличается тем, что по меньшей мере один впуск 2 и по меньшей мере один расположенный дальше блок 7, 7' обмолота расположены в зоне опоры основания, которая может быть разработана по существу U-образной, если смотреть сверху, и снабжена соответствующими опорами 29, 30; 31, 32 основания с боковых сторон как при движении как по полю, так и по дороге, и на которой может быть установлен по меньшей мере один подъемный транспортер 8, 8' для транспортирующего движения T, T', который взаимодействует с верхним просеивающим элементом окончательной очистки 5, и по меньшей мере один накопительный бункер 6, 6'.

Для этой цели предусмотрено, что по меньшей мере режущий механизм 2 системы расположен в направлении AF рабочего движения по меньшей мере в некоторых зонах позади поперечной оси 40 соответствующих передних опор 29, 31 основания функциональной рамы 27.

Дополнительное преимущество обеспечивается за счет использования известных компонентов срезания, обмолота, разделения и перемещения в качестве сборных модулей в функциональной раме 27. Кроме того, систему можно оборудовать одним или несколькими компонентами привода, которыми можно управлять посредством по меньшей мере одного блока управления.

Еще один вариант системы согласно изобретению показан на фиг. 10. Устройство 1, изображенное в данном случае, показывает, что режущему механизму 2 (фиг. 5), определяющему траекторию скашивания, придан блок 7'' обмолота, расположенный по существу в центре и зеркально перевернутый относительно продольной центральной плоскости M системы. Это обеспечивает дополнительную оптимизацию конструкции всей система (фиг. 4).

Дополнительные усовершенствования конструкции направлены на оптимизацию в зоне верхней окончательной очистки 5. На иллюстрациях на фиг. 11-13 показаны детали конструкции в зоне этого блока. Предусмотрено, что поперечный транспортер 16', предусмотренный на выпускном конце соответствующего подъемного транспортера 8, 8', образован с помощью по меньшей мере одного транспортера 41, 41' с поперечным колебанием, подготавливающего фазу окончательной очистки. На основе уже показанной зоны разделения 34 (фиг. 6) модифицированная конструкция в зоне поперечного транспортера 16' теперь обеспечивают улучшенную подачу в ситовую камеру. Непосредственно после процесса подъема выполняют первую стадию процесса просеивания и фильтрации в зоне подъемных транспортеров 8, 8' таким образом, чтобы обеспечить в значительной степени равномерное распределение слоя LK зерна или слоя LS половы (фиг. 13). Было показано, что с конструкцией, показанной на фиг. 11-13, можно обеспечить первую фазу процесса просеивания и фильтрации SSV с равномерными перемещаемыми слоями расположенного внизу зерна LK и сверху половы LS. Это позволяет с высокой эффективностью начать после этого эффективный процесс ветрового отсеивания. Из изображения в поперечном разрезе на фиг. 13 ясно, что на двухслойные перемещаемые слои, получаемые из соответствующего транспортера 41, 41’ с поперечным колебанием, можно воздействовать с помощью по меньшей мере одного поперечного воздушного потока L1 или L2. Создание поперечных воздушных потоков L1 и L2 возможно с помощью известных конструктивных групп ML. На схематичной иллюстрации показано, что теперь в зоне L1 и L2 можно запустить эффективную фазу ветрового отсеивания, так что возможна эффективная передача половы для разделения, особенно в области зоны 34' разделения.

Осуществление этого многофазного отсеивания ветром обеспечивает, что соответствующие транспортеры 41, 41' с поперечным колебанием могут взаимодействовать по меньшей мере с одной улавливающей пластиной 42, расположенной под ними. Из этой улавливающей пластины 42 перемещаемые слои LK, LS, уже созданные здесь за счет процесса вибрации под номером 41, могут смещаться по меньшей мере на одну нижнюю поверхность 34' разделения, отстоящую на уровень 43 падения. Естественно, по меньшей мере в зоне этого уровня 43 падения разделение может проходить за счет воздушного разделения воздушным потоком L1. Преимущественно это спроектировано так, что на пути к нижней ситовой камере 45 в систему интегрирован второй уровень 44 падения, так что зерно проходит через ситовую камеру 45, в значительной степени очищенное от половы, и его можно обычным образом перемещать в накопительные контейнеры 6, 6' (фиг. 5).

Реферат

Группа изобретений относится к сельскому хозяйству. Способ обмолота для уборки зерновых культур предусматривает их отделение конкретно в виде зерна от подлежащего уборке убираемого материала, который подают в фазу обмолота после процесса сбора, происходящего против направления рабочего движения. Во время этой фазы убираемый материал обрабатывают в качестве соответствующих зерновых культур, а также примесей в виде соломы и половы, таким образом, что основные выгружаемые примеси отделяют от зерновых культур, причем их с половой или мелкими частицами подают в виде потока зерна/половы для окончательной очистки, а зерно, не содержащее эти остаточные примеси, собирают по существу в качестве зерновых культур. Во время по меньшей мере одной фазы подачи, предшествующей окончательной очистке, по меньшей мере одному потоку зерна/половы придают транспортирующее движение, имеющее составляющую в вертикальном направлении вверх и составляющую в направлении рабочего движения. Устройство для осуществления способа обмолота для уборки зерновых культур, в котором убираемый материал, подаваемый режущим механизмом, втягивают в блок обмолота, в котором разделяют солому и поток зерна/половы, после окончательной очистки которого зерно можно подавать в накопительный бункер. Блок обмолота, чтобы собрать поток зерна/половы, выпускаемый из него, взаимодействует с подъемным транспортером, который отклоняет поток зерна/половы и образует секцию перемещения, направленную вверх относительно блока обмолота, так что поток зерна/половы имеет по меньшей мере поэтапное транспортирующее движение, которое имеет составляющую в вертикальном направлении и составляющую в направлении рабочего движения. Обеспечивается улучшение прохождения зерновых культур и примесей при компактных размерах устройства. 2 н. и 22 з.п. ф-лы, 13 ил.

Комментарии