Способ получения многослойной красочной системы - RU2708852C1

Код документа: RU2708852C1

Чертежи

Описание

Настоящее изобретение относится к способу получения многослойной красочной системы посредством получения базового покрытия или нескольких нанесенных непосредственно друг на друга базовых покрытий, непосредственно на металлической основе, покрытой затвердевшей системой электроосажденного покрытия, получения покровного лака непосредственно на одном или на самом верхнем из нескольких базовых покрытий, и впоследствии совместного отверждения одного или нескольких базовых покрытий и покровного лака. Кроме того, настоящее изобретение относится к многослойной красочной системе, полученной посредством способа в соответствии с изобретением.

Предшествующий уровень техники

Многослойные красочные системы на металлических основах, примерами которых при этом являются многослойные красочные системы в автомобильной промышленности, известны. Такие многослойные красочные системы, по сути, начиная от металлической основы, как правило, содержат электроосажденное покрытие, покрытие, нанесенное непосредственно на электроосажденное покрытие, и которое обычно называют шпатлевочным покрытием, по меньшей мере одно покрытие, которое содержит цветные и/или эффектные пигменты, и которое, как правило, называют базовым покрытием, а также покровный лак.

При этом известны основные составы и функции указанных покрытий, а также составы покрытий, необходимые для формирования указанных покрытий, а именно материалы для электроосажденных покрытий, шпатлевки, составы для нанесения покрытия, которые содержат цветные и/или эффектные пигменты и известны как материалы базового покрытия, а также материалы покровного лака. Например, нанесенное методом электроосаждения покрытие служит, как правило, для защиты основы от коррозии. Шпатлевочное покрытие служит в основном для защиты от механических воздействий, таких как удары мелких камней, например, а также для выравнивания неровностей на основе. Следующее покрытие, которое называют базовым покрытием, в основном отвечает за получение эстетических качеств, таких как цвет и/или оптические эффекты, такие как флоп-эффект, в то время как покровный лак, который следует далее, служит, в частности, для придания стойкости к царапинам, а также для придания блеска со стороны многослойной красочной системы.

В предшествующем уровне техники, указанные многослойные красочные системы получают посредством начального электрофоретического нанесения или осаждения материала, предназначенного для электроосаждения, в частности, катодного материала для электроосаждения, методом электроосаждения на металлической основе, например на автомобильном кузове. Металлическая основа может подвергаться различным предварительным обработкам перед тем, как осаждают материал для электроосаждения: например, на нее могут быть нанесены известные покрытия, химически взаимодействующие с основой, такие как фосфатные покрытия, в частности, цинкофосфатные покрытия. Операция осаждения материала для электроосаждения, как правило, происходит в соответствующих резервуарах для электроосаждения. После нанесения, покрытую основу удаляют из резервуара, необязательно споласкивают и подвергают самоиспарению и/или подвергают промежуточной сушке, и в конце нанесенный материал для электроосаждения затвердевает. Целью в данном случае является толщина покрытия, которая составляет приблизительно 15-25 микрометров. Затем непосредственно на затвердевшее электроосажденное покрытие наносят шпатлевку, с необязательным самоиспарением и/или промежуточной сушкой, а также последующим отверждением. Для того чтобы позволить затвердевшему шпатлевочному покрытию выполнять функции, указанные выше, целью является, например, толщина покрытия, которая составляет 25-45 микрометров. Далее, непосредственно сверху затвердевшего шпатлевочного покрытия, наносят материал базового покрытия, содержащий цветные и/или эффектные пигменты, который необязательно подвергают самоиспарению и/или промежуточной сушке, и материал покровного лака наносят непосредственно на полученное таким образом базовое покрытие, без отдельного отверждения. Базовое покрытие и покровный лак, также необязательно предварительно подвергают самоиспарению и/или подвергают промежуточной сушке, и затем они совместно затвердевают (метод нанесения покрытия по влажному нижнему покрытию). При этом затвердевшее базовое покрытие, в принципе, имеет сравнительно низкую толщину покрытия, которая составляет, например, 10-20 микрометров, при этом для того чтобы достичь описанных технологических потребительских свойств, необходимо, чтобы затвердевший покровный лак имел толщину покрытия, которая составляет, например, 30-60 микрометров. Нанесение шпатлевки, базового покрытия, а также материалов покровного лака может осуществляться, например, с использованием методов нанесения, известных специалисту, таких как пневматическое нанесение и/или нанесение с помощью электростатического напыления. В настоящее время, только из экологических соображений, шпатлевку и материалы базового покрытия все чаще при этом применяют в виде водных покрывающих материалов.

Многослойные красочные системы указанных видов, а также способы их получения, описаны, например, в DE 19948004 А1, строка 37 страницы 17 - строка 22 страницы 19, или также в DE 10043405 С1, параграф [0018] колонки 3, и параграф [0052] колонки 8 - параграф [0057] колонки 9, совместно с параграфом [0039] колонки 6 параграфом [0050] колонки 8.

При том, что многослойные красочные системы, полученные соответствующим образом, могут, как правило, соответствовать требованиям, предъявляемым автомобильной промышленностью с точки зрения технологических потребительских свойств и эстетических качеств, внимание автопроизводителей в настоящее время все чаще, как результат влияния экологических и экономических факторов, фокусируется на упрощении описанной сравнительно сложной производственной операции.

Так, существуют подходы, где пытаются обойтись без отдельной стадии отверждения состава для нанесения покрытия, нанесенного непосредственно на затвердевшее электроосажденное покрытие (то есть, состава для нанесения покрытия, которое в стандартном способе, описанном выше, называют шпатлевкой), а также в это же время, возможно, уменьшить толщину покрывающей пленки, полученной из этого состава для нанесения покрытия. В уровне техники, указанную покрывающую пленку, которая по этой причине не затвердевает отдельно, затем часто называют пленкой базового покрытия (и больше не шпатлевочным покрытием) или, для того чтобы отличить ее от второй пленки базового покрытия, нанесенной сверху нее, ее называют первой пленкой базового покрытия. В некоторых случаях полностью обойтись без указанной покрывающей пленки (где затем, в указанном случае, просто так называемую пленку базового покрытия получают непосредственно на пленке электроосажденного покрытия, поверх которой, без отдельной стадии отверждения, наносят материал покровного лака; другими словами, в конце концов, отдельную стадию отверждения также пропускают). Вместо отдельной стадии отверждения и дополнительной стадии окончательного отверждения, затем, пытаются просто проводить одну, заключительную стадию отверждения вслед за нанесением всех покрывающих пленок, нанесенных на пленку электроосажденного покрытия.

Устранение отдельной стадии отверждения состава для нанесения покрытия, нанесенного непосредственно на электроосажденное покрытие, является очень преимущественным с точки зрения экологических и экономических аспектов. Причина состоит в том, что это сохраняет электроэнергию и, конечно, вся технологическая операция, как правило, может проводиться более точно.

Тогда, является преимущественным, когда вместо отдельной стадии отверждения, покрытие, полученное непосредственно на электроосажденном покрытии, должно просто подвергаться самоиспарению при комнатной температуре и/или подвергаться промежуточной сушке при повышенных температурах, без проведения отверждения, которое, как известно, постоянно требует повышенных температур отверждения и/или длительного времени отверждения.

Проблема, однако, состоит в том, что, применяя указанный способ получения, в настоящее время часто невозможно получить необходимые технологические потребительские и эстетических свойства.

Например, как результат отсутствия отдельного отверждения покрытия, нанесенного непосредственно на электроосажденное покрытие, первое базовое покрытие, например, до нанесения дополнительных составов для нанесения покрытия, например, такого как второй материал базового покрытия и материал покровного лака, могут быть нежелательными включения воздуха, растворителя и/или влаги, которые могут проявлять себя в виде пузырьков под поверхностью полученной красочной системы, и могут разрываться во время заключительного отверждения. В результате указанного в красочной системе образуются полости, при этом такие полости, которые также называют порами и пузырями, приводят к непривлекательному внешнему виду. Количество органического растворителя и/или воды, которое получают в результате полного формирования первого базового покрытия, второго базового покрытия, и материала покровного лака, а также количество воздуха, которое было введено в результате процедуры нанесения, является слишком большим с точки зрения всего количества, которое должно выделиться из многослойной красочной системы в ходе стадии заключительного отверждения без образования дефектов. В случае традиционной технологической операции, как описано выше, во время которой шпатлевочное покрытие сохнет отдельно, до получения обычно сравнительно тонкого базового покрытия (которое в результате имеет лишь сравнительно небольшое содержание воздуха, органических растворителей и/или воды), решение указанной проблемы, конечно, является гораздо менее сложным.

Однако даже при получении многослойных красочных систем, где применение покрывающего материала, упоминаемого в стандартном способе в качестве шпатлевки, полностью исключено, другими словами, систем, где непосредственно на затвердевшее электроосажденное покрытие наносят только материал базового покрытия, описанные проблемы в отношении пор и пузырей также часто встречаются. Причина состоит в том, что, в зависимости от нанесения и применения многослойной красочной системы, подлежащей получению, в случае полного отсутствия покрытия, которое называют шпатлевочным покрытием при стандартной операции, для того чтобы получить желательные свойства, требуемая толщина базового покрытия, как правило, должна быть больше, чем толщина базового покрытия в стандартных системах. Также, по этой причине, в указанном случае общая толщина покрывающих пленок, которые должны затвердевать на стадии заключительного отверждения, является значительно выше, чем при стандартной операции.

Другие соответствующие свойства также не всегда достигаются надлежащим образом, при формировании многослойных красочных систем с применением описанного способа. Например, достижение высококачественного общего внешнего вида, на который, в частности, влияет эффективное выравнивание применяемых составов для нанесения покрытий, или минимизация гелевых пятен, представляет собой проблему. В данном случае, реологические свойства составов для нанесения покрытия должны подбираться с учетом индивидуальных потребностей соответственно описанному рабочему режиму.

В принципе, для того чтобы отрегулировать реологические свойства, известно применение какого-либо из множества вспомогательных веществ для регулирования реологических свойств.

Например, ЕР 0877063 А2 раскрывает водные составы для нанесения покрытия, которые в качестве вспомогательного вещества для регулирования реологических свойств содержат полиамид, который обычно применяют в водных составах, и который на основе его предполагаемого применения в водных системах отличается сравнительно высоким кислотное число, которое обычно составляет больше, чем 30 мг KOH/г. Водные составы для нанесения покрытия, которые содержат такие полиамиды со сравнительно высоким кислотным числом, обычно применяемые в водных составах, также известны, например, из WO 2009/100938 А1 и ЕР 2457961 А1. Однако недостатком присутствия полиамида указанного вида в качестве вспомогательного вещества для регулирования реологических свойств в водном составе для нанесения покрытия является, в частности, частота появления гелевых пятен в процессе работы с водным покрывающим материалом указанного вида в способе, описанным выше.

Также известными являются водные составы для нанесения покрытия, которые содержат силикат металла, обычно применяемый в качестве вспомогательного вещества для регулирования реологических свойств в водных составах для нанесения покрытия, такой как имеющийся в продаже силикат металла, например, "Laponite® RD". Однако недостатками в указанном случае являются повышенная частота появления пор и/или плохое выравнивание в процессе работы при применении способа, описанного выше.

DE 4028386 А1 раскрывает водные составы для нанесения покрытия, которые содержат полиамид в качестве единственного вспомогательного вещества для регулирования реологических свойств. Полиамид добавляют во время изготовления составов, поскольку он представлен, другими словами, в частности, не находится в виде смеси с дополнительными компонентами. При этом ничего не раскрыто в отношении описанных выше конкретных способов получения многослойных красочных систем и соответствующих требований.

Применение как таковых полиамидов с более низкими кислотными числами в качестве вспомогательных веществ для регулирования реологических свойств, в принципе, известно, при том, что в предшествующем уровне техники такие полиамиды, как правило, применяют в составах для нанесения покрытия на основе растворителей (составы для нанесения покрытия, основанные на органических растворителях).

Проблема и техническое решение

Учитывая указанное выше, будет преимущественным обеспечить способ получения многослойных красочных систем, который устраняет необходимость в отдельной стадии отверждения, как описано выше, состава для нанесения покрытия, нанесенного непосредственно на электроосажденное покрытие, в случае многослойной красочной системы, полученной при этом, которая имеет отличные технологические потребительские свойства, в частности, эстетические свойства. Это является большой проблемой, которая решается посредством настоящего изобретения.

При этом было выявлено, что указанные выше проблемы могут быть решены посредством применения нового способа получения многослойной красочной системы (М) на металлической основе (S), который содержит:

(1) получение затвердевшего электроосажденного покрытия (Е.1) на металлической основе (S) посредством электрофоретического нанесения материала для электроосаждения (е.1) на основу (S), и последующего отверждения материала для электроосаждения (е.1),

(2) получение (2.1) базового покрытия (В.2.1) или (2.2) двух, или большего количества нанесенных непосредственно друг на друга базовых покрытий (В.2.2.x) непосредственно на затвердевшем электроосажденном покрытии (Е.1) посредством (2.1) нанесения водного материала базового покрытия (b.2.1) непосредственно на электроосажденное покрытие (Е.1) или посредством (2.2) непосредственного нанесения на электроосажденное покрытие (Е.1) двух или большего количества материалов базового покрытия (b.2.2.х) друг на друга,

(3) получение покровного лака (K) непосредственно на (3.1) базовом покрытии (В.2.1) или на (3.2) самом верхнем базовом покрытии (В.2.2.x) посредством нанесения материала покровного лака (k) непосредственно на (3.1) базовое покрытие (В.2.1) или на (3.2) самое верхнее базовое покрытие (В.2.2.x),

(4) совместное отверждение (4.1) базового покрытия (В.2.1) и покровного лака (K) или (4.2) базовых покрытий (В.2.2.x) и покровного лака (K), где

материал базового покрытия (b.2.1) или по меньшей мере один из материалов базового покрытия (b.2.2.х) содержит по меньшей мере одну предварительно диспергированную смесь (vdM), при этом смесь (vdM) содержит по меньшей мере один полиамид (Р), который имеет кислотное число, которое составляет менее 20 мг KOH/г, по меньшей мере одну полимерную смолу (Н), которая отличается от полиамида, а также воду и по меньшей мере один органический растворитель.

При этом указанный выше способ также ниже упоминается как способ в соответствии с изобретением, и соответственно является объектом настоящего изобретения. Предпочтительные варианты осуществления способа в соответствии с изобретением являются очевидными из описания, следующего далее, а также из зависимых пунктов формулы изобретения.

Дополнительным объектом настоящего изобретения является многослойная красочная система, полученная посредством применения способа в соответствии с изобретением.

Способ в соответствии с изобретением позволяет получать многослойные красочные системы без отдельной стадии отверждения покрытия, полученного непосредственно на электроосажденном покрытии. Для целей настоящего изобретения, для облегчения понимания, указанное покрытие называют базовым покрытием. Вместо отдельного отверждения, указанное базовое покрытие совместно затвердевает вместе с необязательными дополнительными базовыми покрытиями под покровным лаком, а также с покровным лаком. Несмотря на указанное, в результате способа нанесения в соответствии с изобретением, получают многослойные красочные системы, которые имеют отличные технологические потребительские свойства, в частности, эстетические свойства.

Особенно неожиданным было то, что является возможным, в частности, в результате применения в водном материале базового покрытия полиамида (Р), который имеет кислотное число, которое составляет менее 20 мг KOH/г, а также в результате его применения в способе, описанном выше, получить описанные эстетические свойства, другими словами, положительные эффекты в отношении, в частности, гелевых пятен, пор и дефектов выравнивание. По сути, указанные полиамиды, которые обычно применяют в покрывающих материалах на основе растворителей, применяются по причине их гидрофобного характера. Но указанные выше проблемы отсутствуют лишь тогда, когда полиамид применяют во время изготовления водного материала базового покрытия в виде предварительно диспергированной определенной смеси (vdM).

Подробное описание

Прежде всего будет объяснен ряд терминов, которые используются в контексте настоящего изобретения.

Нанесение покрывающего материала на основу, а также получение покрывающей пленки на основе, понимают следующим образом. Рассматриваемый покрывающий материал наносят таким образом, что полученная из него покрывающая пленка располагается на основе, но не должна при этом находиться в прямом контакте с основой. Например, между покрывающей пленкой и основой, могут располагаться другие покрытия. Например, на стадии (1) затвердевшее электроосажденное покрытие (E.1) получают на металлической основе (S), но между основой и электроосажденным покрытием также может находиться покрытие, химически взаимодействующее с основой, как описано далее ниже, такое как цинкофосфатное покрытие.

Тот же принцип применяется к нанесению покрывающего материала (b) на покрывающую пленку (А), полученную при нанесении другого покрывающего материала (а), а также к получению покрывающей пленки (В) на другой покрывающей пленке (А). Покрывающая пленка (В) не должна находиться в контакте с покрывающей пленкой (А), при этом просто требуется расположить ее выше, другими словами, на стороне покрывающей пленки (А), которая удалена от основы.

В отличие от указанного, нанесение покрывающего материала непосредственно на основу, или получение покрывающей пленки непосредственно на основе, понимают следующим образом. Рассматриваемый покрывающий материал наносят таким образом, что покрывающая пленка, полученная из него, располагается на основе и находится в прямом контакте с основой. В частности, следовательно, другое покрытие, расположенное между покрывающей пленкой и основой, отсутствует.

Конечно, то же применяется к нанесению покрывающего материала (b) непосредственно на покрывающую пленку (А), полученную при нанесении другого покрывающего материала (а), а также к получению покрывающей пленки (В) непосредственно на другой покрывающей пленке (А). В указанном случае две покрывающие пленки находятся в прямом контакте и, по этой причине при этом располагаются непосредственно друг на друге. В частности, отсутствует дополнительное покрытие между покрывающими пленками (А) и (В). Конечно, тот же принцип применяется к непосредственному нанесению друг на друга покрывающих материалов и к получению непосредственно нанесенных друг на друга покрывающих пленок.

В контексте настоящего изобретения самоиспарение, промежуточная сушка, а также отверждение понимаются как такие, которые имеют то же семантическое значение, которое известно специалисту в данной области в связи со способами получения многослойных красочных систем.

Соответственно, термин "самоиспарение", в принципе, понимается как обозначающий пассивное или активное испарение органических растворителей и/или воды из покрывающего материала, нанесенного в качестве части получения красочной системы, обычно при температуре окружающей среды (то есть, комнатной температуре), например, составляющей 15-35°С, на протяжении, например, 0,5-30 минут. Таким образом, самоиспарение сопровождается испарением органических растворителей и/или воды, которые присутствуют в нанесенным покрывающем материале. Так как покрывающий материал все еще является жидким, по меньшей мере, непосредственно после нанесения и на начало самоиспарения, то он может растекаться в ходе самоиспарения. Причина состоит в том, что по меньшей мере один покрывающий материал, нанесенный посредством распыления, как правило, наносят в виде капель, и при этом он не обладает однородной толщиной. При этом по причине содержания органических растворителей и/или воды, материал является жидким и, по этой причине может растекаться с формированием однородной, гладкой покрывающей пленки. В то же время, происходит последовательное испарение органических растворителей и/или воды, возникающее после фазы самоиспарения в сравнительно гладкой покрывающей пленке, которая уже содержит меньше воды и/или растворителя, по сравнению с нанесенным покрывающим материалом. Однако после самоиспарения, покрывающая пленка все еще не находится в готовом к эксплуатации состоянии. В то время как она не является больше текучей, она, например, все еще является мягкой и/или липкой, а также возможно является лишь частично высохшей. В частности, покрывающая пленка все еще не отверждена, как описано далее ниже.

Таким образом, промежуточная сушка также понимается как такая, которая относится к пассивному или активному испарению органических растворителей и/или воды из покрывающего материала, нанесенного в качестве части получения красочной системы, обычно при температуре, повышенной относительно температуры окружающей среды и составляющей, например, от 40 до 90°С, на протяжении, например, 1-60 минут. Также, в ходе промежуточной сушки, по этой причине, нанесенный покрывающий материал будет терять долю органических растворителей и/или воды. В зависимости от конкретного покрывающего материала, в общем, если сравнивать промежуточную сушку с самоиспарением, она происходит, например, при более высоких температурах и/или на протяжении более длительного периода времени, что означает то, что по сравнению с самоиспарением, из нанесенной покрывающей пленки выделяется более высокая доля органических растворителей и/или воды. Однако даже промежуточная сушка не приводит покрывающую пленку к готовому для эксплуатации состоянию, другими словами, не приводит к получению затвердевшей покрывающей пленки, как описано далее ниже. Обычная последовательность самоиспарения и промежуточной сушки будет, например, такой как самоиспарение нанесенной покрывающей пленки при температуре окружающей среды на протяжении 3 минут, а затем ее промежуточная сушка при температуре 60°С на протяжении 10 минут. Однако окончательное разграничение двух понятий друг от друга, не является ни необходимым, ни желательным. Для четкости понимания, указанные термины используют для того, чтобы было понятно, что до отверждения, описанного ниже, может происходить различное и последовательное кондиционирование покрывающей пленки. В данном случае, в зависимости от покрывающего материала, температура испарения и время испарения, могут испаряться большие или меньшие доли органических растворителей и/или воды, которые присутствуют в покрывающем материале. В данном случае, необязательно, даже является возможным, что доля полимеров, которые присутствуют в покрывающем материале в качестве связующих веществ, будет подвергаться сшиванию или переплетаться друг с другом, как описано ниже. При этом, однако, как во время самоиспарения, так и во время промежуточной сушки, не получают в готовой к эксплуатации покрывающей пленки, как это происходит в случае отверждения, описанного ниже. Соответственно, отверждение четко отличается от самоиспарения и промежуточной сушки.

Соответственно, отверждение покрывающей пленки понимается как превращение такой пленки в готовое к эксплуатации состояние, другими словами, в состояние, в котором основа, обладающая покрывающей пленкой, о которой идет речь, может перемещаться, храниться, а также применяться для своей предполагаемой цели. Тогда, затвердевшая покрывающая пленка, в частности, больше не является мягкой или липкой, а вместо этого имеет нужную физическую кондицию в качестве твердой покрывающей пленки, которая, даже после дополнительного подвержения условиям отверждения, как описано далее ниже, больше не демонстрирует какого-либо существенного изменения своих свойств, таких как твердость или адгезия к основе.

Как известно, покрывающие материалы, в принципе, могут затвердевать физически и/или химически, в зависимости от присутствующих компонентов, такие как связующие вещества и сшивающие агенты. В случае химического отверждения, имеется в виду термохимическое отверждение и актинично-химическое отверждение. В случае если, например, покрывающий материал является отверждаемым термохимически, то он может быть самосшивающимся и/или внешне сшивающимся. В контексте настоящего изобретения, указание на то, что покрывающий материал является самосшивающимся и/или внешне сшивающимся, означает, что указанный покрывающий материал содержит полимеры в качестве связующих веществ, и необязательно сшивающие агенты, которые способны сшиваться друг с другом, соответственно. Базовые механизмы, а также связующие вещества и сшивающие агенты (пленкообразующие компоненты), которые могут применяться, описаны далее ниже.

В контексте настоящего изобретения, "отверждаемый физически" или термин "физическое отверждение" означает образование затвердевшей покрывающей пленки в результате выделения растворителя из полимерных растворов или полимерных дисперсий, где при этом отверждение достигается посредством переплетения цепей полимера. Покрывающие материалы указанных видов, как правило, составляют в качестве однокомпонентных покрывающих материалов.

В контексте настоящего изобретения, "отверждаемый термохимически" или термин "термохимическое отверждение" означает перекрестное сшивание покрывающей пленки (образование затвердевшей покрывающей пленки), вызванное посредством химической реакции реакционноспособных функциональных групп, где энергетическая активация указанной химической реакции возможна в результате тепловой энергии. Различные функциональные группы, которое являются дополняющими друг для друга, в данном случае могут вступать в реакцию друг с другом (дополняющие функциональные группы), и/или образование затвердевшего покрытия основано на реакции автореакционноспособных групп, другими словами, функциональных групп, которые вступают в реакцию между собой с группами своего собственного вида. Примеры подходящих дополняющих реакционноспособных функциональных групп и автореакционноспособных функциональных групп известны из немецкой заявки на получение патента DE 19930665 А1, например, строка 28 страницы 7 - строка 24 страницы 9.

Указанное сшивание может быть самосшивающимся и/или внешнее сшивающимся. В случае, когда, например, дополняющие реакционноспособные функциональные группы уже присутствуют в органическом полимере, который применяют в качестве связующего вещества, например, в сложном полиэфире, полиуретане, или поли(мет)акрилате, происходит самосшивание. Внешнее сшивание происходит, например, тогда, когда (первый) органический полимер, который содержит определенные функциональные группы, например гидроксильные группы, вступает в реакцию с сшивающим агентом, известным как таковой, например, с полиизоцианатом и/или меламиновой смолой. Тогда, сшивающий агент содержит реакционноспособные функциональные группы, которые являются дополняющими для реакционноспособных функциональных групп, которые присутствуют в (первом) органическом полимере, который применяют в качестве связующего вещества.

В частности, в случае внешнего сшивания, предполагаются однокомпонентные и многокомпонентные системы, в частности, двухкомпонентные системы, которые известны как таковые.

В отверждаемых термохимически однокомпонентных системах, компоненты, подлежащие сшиванию, например, органические полимеры в качестве связующих веществ и сшивающие агенты, присутствуют одновременно друг с другом, другими словами, в виде одного компонента. Необходимость этого состоит в том, что компоненты, подлежащие сшиванию, эффективно вступают в реакцию друг с другом - то есть, вступают в реакцию отверждения - лишь при сравнительно высоких температурах, которые, например, составляют более чем 100°С. В ином случае, будет необходимо хранить компоненты, подлежащие сшиванию, отдельно друг от друга, и смешивать их друг с другом лишь непосредственно перед нанесением на основу, для того чтобы предотвратить преждевременное, по меньшей мере частичное, термохимическое отверждение (сравните с двухкомпонентными системами). В качестве примерной комбинации, можно упомянуть сложные полиэфиры с гидроксильными функциональными группами и/или полиуретаны с меламиновыми смолами и/или блокированными полиизоцианатами в качестве сшивающих агентов.

В отверждаемых термохимически двухкомпонентных системах, компоненты, подлежащие сшиванию, например, органические полимеры в качестве связующих веществ и сшивающие агенты, присутствуют отдельно друг от друга, по меньшей мере в виде двух компонентов, которые не объединяют непосредственно перед нанесением. Этот вид выбирают тогда, когда компоненты, подлежащие сшиванию, эффективно вступают в реакцию друг с другом даже при температурах окружающей среды или немного повышенных температурах, составляющих, например, 40-90°С. В качестве примерной комбинации, можно упомянуть сложные полиэфиры с гидроксильными функциональными группами и/или полиуретаны и/или поли(мет)акрилаты со свободными полиизоцианатами в качестве сшивающего агента.

Также является возможным, когда органический полимер в качестве связующего вещества имеет как самосшивающиеся, так и внешне сшивающиеся функциональные группы, и затем объединяется со сшивающими агентами.

В контексте настоящего изобретения, "отверждаемый актинично-химически", или термин "актинично-химическое отверждение", относится к тому случаю, когда отверждение возможно при применении актиничного излучения, причем оно представляет собой электромагнитное излучение, такое как излучение ближней инфракрасной области спектра (БИК) и УФ-излучение, в частности, УФ-излучение, а также корпускулярное излучение, такое как пучки электронов, применяемые для отверждения. Отверждение посредством УФ-излучения обычно вызывается посредством радикальных или катионных фотоинициаторов. Типичные актинично отверждаемые функциональные группы представляют собой углерод-углерод двойные связи, где в этом случае, как правило, применяются радикальные фотоинициаторы. Актиничное отверждение также основано на химическом сшивании.

Конечно, во время отверждения покрывающего материала, указанного как химически отверждаемый, всегда будет иметь место также физическое отверждение, другими словами, переплетение цепей полимера. Физическое отверждение может даже быть преобладающим. При условии, что он включает по меньшей мере пропорцию пленкообразующих компонентов, которые являются химически отверждаемыми, тем не менее, покрывающий материал указанного вида указывается как химически отверждаемый.

Из приведенного выше следует, что в соответствии с природой покрывающего материала и компонентов, которые он содержит, отверждение происходит посредством разных механизмов, которые, конечно, также требуют разных условий на стадии отверждения, в частности, разных температур отверждения и времени отверждения.

В случае чисто физического отверждения покрывающего материала, отверждение происходит предпочтительно в диапазоне между 15 и 90°С на протяжении периода времени, который составляет 2-48 часов. Тогда, в указанном случае, отверждение отличается от самоиспарения и/или промежуточной сушки, если это является подходящим, исключительно продолжительностью кондиционирования покрывающей пленки. Более того, различие между самоиспарением и промежуточной сушкой, не является ощутимым. Например, может быть возможным, если покрывающую пленку, полученную посредством нанесения отверждаемого физически покрывающего материала, например, вначале подвергают самоиспарению или промежуточной сушке при температуре 15-35°С на протяжении 0,5-30 минут, а затем она затвердевает при температуре 50°С на протяжении 5 часов. Однако предпочтительно, по меньшей мере некоторые из покрывающих материалов, предназначенные для применения в способе в соответствии с изобретением, другими словами, материалы для электроосаждения, водные материалы базового покрытия, и материалы покровного лака, являются термохимически отверждаемыми, и особенно предпочтительно являются термохимически отверждаемыми и внешне сшивающимися.

В принципе, и в контексте настоящего изобретения, отверждение термохимически отверждаемых однокомпонентных систем предпочтительно может проводиться при температурах, которые составляют 100-250°С, предпочтительно 100-180°С, на протяжении 5-60 минут, предпочтительно 10-45 минут, так как указанные условия, как правило, необходимы для реакций химического сшивания, для превращения покрывающей пленки в затвердевшую покрывающую пленку. Соответственно, это происходит, когда при этом фаза самоиспарения и/или промежуточной сушки, которая осуществляется перед отверждением, происходит при более низких температурах и/или на протяжении более короткого периода времени. В таком случае, например, самоиспарение может происходить при 15-35°С на протяжении, например, 0,5-30 минут, и/или промежуточная сушка может происходить при температуре, составляющей, например, 40-90°С, на протяжении, например, 1-60 минут.

В принципе, и в контексте настоящего изобретения, отверждение отверждаемых термохимически двухкомпонентных систем проводят при температурах, которые составляют 15-90°С, например, в частности, при 40-90°С, на протяжении 5-80 минут, предпочтительно 10-50 минут. Соответственно это происходит, когда фаза самоиспарения и/или промежуточной сушки, которая происходит до отверждения, происходит при более низких температурах и/или на протяжении более короткого периода времени. В таком случае, например, уже больше нет смысла делать какие-либо различия между понятиями самоиспарения и промежуточной сушки. Фаза самоиспарения или промежуточной сушки, которая предшествует отверждению, может происходить, например, при 15-35°С на протяжении, например, 0,5-30 минут, но по меньшей мере при более низких температурах и/или на протяжении более короткого периода времени, чем отверждение, который следует далее.

Указанное, конечно, не исключает возможности того, что при этом термохимически отверждаемая двухкомпонентная система затвердевает при более высоких температурах. Например, на стадии (4) способа в соответствии с изобретением, как описано более подробно далее ниже, пленка базового покрытия или две или большее количество пленок базового покрытия затвердевают совместно с пленкой покровного лака. В случае, когда в пленках присутствуют как термохимически отверждаемые однокомпонентные системы, так и двухкомпонентные системы, например, однокомпонентный материал базового покрытия и двухкомпонентный материал покровного лака, то, например, совместное отверждение, конечно, будет зависеть от условий отверждения, необходимых для однокомпонентной системы.

Все температуры, указанные в контексте настоящего изобретения, должны пониматься как температура помещения, в котором находится покрываемая основа. Таким образом, указанное не означает, что необходимо, чтобы сама основа имела температуру, о которой идет речь.

Методы измерений, которые будут применяться в контексте настоящего изобретения для определения некоторых характерных переменных, являются очевидными из раздела примеров. Если при этом явно не указано иное, указанные методы измерений должны применяться для определения соответствующей характерной переменной.

Если в контексте настоящего изобретения делается ссылка на официальный стандарт, без указания официального срока действия, то ссылка, конечно, относится к версии стандарта, действующего на дату подачи заявки или, если отсутствует действующая версия на указанную дату, к наиболее поздней действующей версии.

Способ в соответствии с изобретением

В способе в соответствии с изобретением, многослойная красочная система создается на металлической основе (S).

Рассматриваемые металлические основы (S), по сути, включают основы, содержащие или состоящие, например, из железа, алюминия, меди, цинка, магния, и их сплавов, а также из стали, в любом из самых разнообразных форм и составов. Предпочтительные основы представляют собой основы из железа и стали, примеры при этом типичные железа и стали основы, примерами которых являются обычные железные и стальные основы, которые применяются в секторе автомобильной промышленности. Основы сами по себе могут быть любой формы - то есть, например, они могут быть простыми металлическими панелями, или же сложными элементами, в частности, такими как автомобильные кузова и их части.

До стадии (1) способа в соответствии с изобретением, металлические основы (S) могут подвергаться предварительной обработке традиционным способом - то есть, например, очищаться и/или обеспечиваться известными покрытиями, химически взаимодействующими с основой. Очищение может осуществляться механически, например, посредством применения зачистки, шлифовки и/или полировки, и/или химически посредством применения методов травления, посредством начального протравливания в кислотных или щелочных ваннах, например, применяя соляную или серную кислоту. Конечно, очищение органическими растворителями или водными растворами для очистки также является возможным. Предварительная обработка также может происходить посредством нанесения покрытий, химически взаимодействующих с основой, в частности, применяя фосфатирование и/или хромирование, предпочтительно фосфатирование. В любом случае, металлические основы предпочтительно покрывают химически взаимодействующими с основой покрытиями, в частности, фосфатируют, предпочтительно, обеспечивают цинкофосфатным покрытием.

На стадии (1) способа в соответствии с изобретением, для получения затвердевшего электроосажденного покрытия (Е.1) на металлической основе (S), применяют электрофоретическое нанесение материала для электроосаждения (е.1) на основу (S) и последующее отверждение материала для электроосаждения (е.1).

Материал для электроосаждения (е.1), который применяют на стадии (1) способа в соответствии с изобретением, может быть катодным или анодным материалом для электроосаждения. Предпочтительно, он является катодным материалом для электроосаждения. Материалы для электроосаждения были давно известны специалистам в данной области. Они представляют собой водные покрывающие материалы, которые должны быть подходящими для электрофоретического нанесения на металлическую основу. При этом они содержат по меньшей мере анионные или катионные полимеры в качестве связующих веществ. Указанные полимеры содержат функциональные группы, которые потенциально являются анионными, что означает то, что они могут превращаться в анионные группы, например, группы карбоновой кислоты, или содержат функциональные группы, которые потенциально являются катионными, что означает то, что они могут превращаться в катионные группы, например, аминогруппы. Как правило, превращение в заряженные группы достигается в результате применения соответствующих нейтрализующих агентов (органические амины (анионные), органические карбоновые кислоты, такие как муравьиная кислота (катионные)), где при этом в результате получают анионные или катионные полимеры. Материалы для электроосаждения, как правило, и, следовательно, предпочтительно, дополнительно содержат обычные противокоррозионные пигменты. Катодные материалы для электроосаждения, которые являются предпочтительными в соответствии с изобретением, предпочтительно содержат катионные полимеры в качестве связующих веществ, в частности, простые полиэфирамины с гидроксильными функциональными группами, которые предпочтительно имеют ароматические структурные звенья. Как правило, такие полимеры получают посредством реакции соответствующих эпоксидных смол на основе бисфенола с аминами, такими, например, как моно- и диалкиламины, алканоламины и/или диалкиламиноалкиламины. Указанные полимеры применяют, в частности, в комбинации с традиционными блокированными полиизоцианатами. В качестве примера можно сослаться на материалы для электроосаждения, описанные в WO 9833835 A1, WO 9316139 А1, WO 0102498 А1 и WO 2004018580 А1.

По этой причине, предпочтительно, материал для электроосаждения (е.1), по меньшей мере, представляет собой отверждаемый термохимически покрывающий материал и, в частности, он является внешне сшивающимся. Предпочтительно, материал для электроосаждения (е.1) представляет собой отверждаемый термохимически однокомпонентный покрывающий материал. Материал для электроосаждения (е.1) предпочтительно в качестве связующего вещества содержит эпоксидную смолу с гидроксильными функциональными группами, и полностью блокированный полиизоцианат в качестве сшивающего агента. Эпоксидная смола предпочтительно является катодной, в частности, содержащей аминогруппы.

Также известным является электрофоретическое нанесение материала для электроосаждения (е.1) указанного вида, которое происходит на стадии (1) способа в соответствии с изобретением. Нанесение осуществляют эектрофоретически. Указанное означает, что вначале, металлическую деталь, подлежащую покрытию, погружают в ванну для погружения, содержащую покрывающий материал, и между металлической деталью и противоэлектродом применяется электрическое поле постоянного тока. Таким образом, деталь служит в качестве электрода; вследствие заряда на полимерах, применяемых в качестве связующих веществ, в результате действия электрического поля, нелетучие составляющие компоненты материала для электроосаждения перемещаются к основе, и осаждаются на основе, в результате чего получают электроосажденную пленку. В случае катодного материала для электроосаждения, например, основа подсоединяется в качестве катода, а ионы гидроксида, которые образуются в результате электролиза воды, осуществляют нейтрализацию катионного связующего вещества, способствуя его осаждению на основе, и при этом формируется электроосажденная пленка. Таким образом указанный способ представляет один из способов нанесения материала посредством электрофоретического осаждения.

Вслед за нанесением материала для электроосаждения (е.1) покрытую основу (S) удаляют из резервуара, необязательно споласкивают, например, с применением растворов для ополаскивания на водной основе, затем необязательно подвергают самоиспарению и/или промежуточной сушке, и наконец, нанесенный материал для электроосаждения затвердевает.

Нанесенный материал для электроосаждения (е.1) (или нанесенную, но все еще незатвердевшую пленку электроосажденного покрытия) подвергают самоиспарению при температуре 15-35°С, например, на протяжении, например, 0,5-30 минут, и/или промежуточной сушке при температуре, предпочтительно составляющей 40-90°С, на протяжении, например, 1-60 минут.

Материал для электроосаждения (е.1), нанесенный на основу (или нанесенная, но все еще незатвердевшая пленка электроосажденного покрытия) предпочтительно затвердевает при температурах, которые составляют 100-250°С, предпочтительно 140-220°С, на протяжении 5-60 минут, предпочтительно 10-45 минут, в результате чего получают затвердевшее электроосажденное покрытие (Е.1).

Указанные условия самоиспарения, промежуточной сушки, и отверждения, в частности, применяют в предпочтительном случае, где материал для электроосаждения (е.1) содержит отверждаемый термохимически однокомпонентный покрывающий материал, как описано выше. Это, однако, не исключает применения материала для электроосаждения, который представляет собой иным образом затвердевающий покрывающий материал, и/или применение разных условий самоиспарения, промежуточной сушки, и отверждения.

Толщина пленки затвердевшего электроосажденного покрытия составляет, например, 10-40 микрометров, предпочтительно 15-25 микрометров. Все толщины пленок, указанные в контексте настоящего изобретения, должны пониматься как толщина сухой пленки. Такой является толщина затвердевшей пленки в каждом случае. Следовательно, если указано, что покрывающий материал наносят с определенной толщиной пленки, то указанное означает, что покрывающий материал наносят таким образом, чтобы получать указанную толщину пленки после отверждения.

На стадии (2) способа в соответствии с изобретением, получают (2.1) пленку базового покрытия (В.2.1), или получают (2.2) две или большее количество нанесенных непосредственно друг на друга пленок базового покрытия (В.2.2.x). Пленки получают посредством нанесения (2.1) водного материала базового покрытия (b.2.1) непосредственно на затвердевшее электроосажденное покрытие (Е.1), или посредством (2.2) нанесения на затвердевшее электроосажденное покрытие (Е.1) двух или большего количества материалов базового покрытия (b.2.2.х) непосредственно друг на друга.

Таким образом, непосредственное нанесение друг на друга двух или большего количества материалов базового покрытия (b.2.2.х) на затвердевшее электроосажденное покрытие (Е.1) означает, что вначале непосредственно на электроосажденное покрытие наносят первый материал базового покрытия, и после этого непосредственно на пленку первого материала базового покрытия наносят второй материал базового покрытия. Затем, необязательно, непосредственно на пленку второго материала базового покрытия наносят третий материал базового покрытия. Затем указанный процесс может повторяться аналогичным образом для дополнительных материалов базового покрытия (т.е. четвертого, пятого и т.д. материала базового покрытия).

Таким образом, после получения, пленка базового покрытия (В.2.1) или первая пленка базового покрытия (В.2.2.x) располагается непосредственно на затвердевшем электроосажденном покрытии (Е.1).

Термины материал базового покрытия и пленка базового покрытия, в отношении покрывающих материалов, нанесенных и покрывающих пленок, получены на стадии (2) способа в соответствии с изобретением, применяют для большей простоты понимания. Пленки базового покрытия (В.2.1) и (В.2.2.x) не затвердевают отдельно, а вместо этого, затвердевают совместно с материалом покровного лака. Отверждение, таким образом, происходит по аналогии с отверждением материалов базового покрытия, которое применяется в стандартном способе, описанном в вводной части. В частности, покрывающие материалы, которые применяют на стадии (2) способа в соответствии с изобретением, не затвердевают отдельно, подобно покрывающим материалам, указанным как шпатлевки в стандартном способ.

Водный материал базового покрытия (b.2.1), который применяют на стадии (2.1), описан подробно далее ниже. При этом, в первом предпочтительном варианте осуществления, он является, по меньшей мере отверждаемым термохимически, в частности, более предпочтительно, он является внешне сшивающимся. Материал базового покрытия (b.2.1) в данном случае предпочтительно представляет собой однокомпонентный покрывающий материал. Материал базового покрытия (b.2.1) в данном случае, в качестве связующего вещества предпочтительно содержит комбинацию по меньшей мере одного полимера с гидроксильными функциональными группами, выбранными из группы, состоящей из полиакрилатов, полиуретанов, сложных полиэфиров, а также сополимеров указанных полимеров, примеры при этом являются полиуретан-полиакрилаты, и по меньшей мере одной меламиновой смолы в качестве сшивающего агента.

Однако в зависимости от области применения, в равной степени возможным и, следовательно, вторым предпочтительным вариантом осуществления является применение материалов базового покрытия (b.2.1), которые содержат лишь небольшие количества, которые составляют менее 5 мас.%, предпочтительно менее 2,5 мас.%, из расчета общей массы материала базового покрытия, сшивающих агентов, таких как, в частности, меламиновые смолы. Дополнительно предпочтительным в указанном варианте осуществления является то, что сшивающие агенты не присутствуют вообще. Несмотря на это, во всей конструкции достигается отличное качество. Дополнительное преимущество того случая, когда сшивающие агенты не применяются и, следовательно, покрывающий материал является менее сложным по составу, заключается в увеличении свободы составления материала базового покрытия. Также может быть повышен срок годности, вследствие предотвращения возможных реакций части реакционноспособных компонентов.

Материал базового покрытия (b.2.1) может быть нанесен посредством способов нанесения жидких покрывающих материалов, известных специалисту, например, посредством погружения, нанесения ножевым устройством, распыления, нанесения с помощью роликов, или подобного. Предпочтение отдают применению нанесения посредством методов распыления, таких как, например, распыление с использованием сжатого воздуха (пневматическое нанесение), распыление без использования воздуха, нанесение с использованием высокоскоростного вращения, нанесение с помощью электростатического напыления (ESTA), например, необязательно совместно с распылением с подогревом, например, с применением горячего воздуха (горячее распыление). Особенно предпочтительно, материал базового покрытия (b.2.1) наносят посредством пневматическое распыления или нанесения с помощью электростатического напыления. Нанесение материала базового покрытия (b.2.1) соответственно приводит к получению пленки базового покрытия (В.2.1), другими словами, пленки материала базового покрытия (b.2.1), который наносят непосредственно на электроосажденное покрытие (Е.1).

После нанесения, нанесенный материал базового покрытия (b.2.1) или соответствующую пленку базового покрытия (В.2.1) подвергают самоиспарению, например, при температуре 15-35°С, например, на протяжении 0,5-30 минут, и/или промежуточной сушке при температуре, составляющей предпочтительно 40-90°С, например, на протяжении 1-60 минут. Предпочтение отдают вначале самоиспарению при температуре 15-35°С на протяжении 0,5-30 минут, за чем следует промежуточная сушка при температуре 40-90°С, например, на протяжении 1-60 минут. Описанные условия самоиспарения и промежуточной сушки, в частности могут применяться к предпочтительному случаю, где материал базового покрытия (b.2.1) является термохимически отверждаемым однокомпонентным покрывающим материалом. Указанное, однако, не исключает возможности того, что материал базового покрытия (b.2.1) может отверждаться по другому, и/или возможности применения других условий самоиспарения и/или промежуточной сушки.

Во время стадии (2) способа в соответствии с изобретением, пленка базового покрытия (В.2.1) не затвердевает, т.е. предпочтительно не подвергается действию температур, составляющих более 100°С, на протяжении более длительного периода, чем 1 минута, и более предпочтительно вообще не подвергается действию температур, составляющих более 100°С. Указанное является прямым и понятным следствием стадии (4) способа в соответствии с изобретением, которая описана далее ниже. Поскольку пленка базового покрытия затвердевает лишь на стадии (4), то она не может уже затвердевать на стадии (2), так как в этом случае отверждение на стадии (4) больше не будет возможным.

Водные материалы базового покрытия (b.2.2.х), которые применяют на стадии (2.2) способа в соответствии с изобретением, также подробно описаны далее ниже. В первом предпочтительном варианте осуществления, по меньшей мере один из материалов базового покрытия, которые применяют на стадии (2.2), является по меньшей мере отверждаемым термохимически, и особенно предпочтительно, является внешне сшивающимся. Более предпочтительно, указанная является верным для всех материалов базового покрытия (b.2.2.х). Предпочтение в данном случае отдают по меньшей мере одному материалу базового покрытия (b.2.2.х), который при этом является однокомпонентным, и даже более предпочтительно, указанное верно для всех материалов базового покрытия (b.2.2.х). В данном случае, предпочтительно по меньшей мере один из материалов базового покрытия (b.2.2.х) в качестве связующего вещества содержит комбинацию по меньшей мере одного полимера с гидроксильными функциональными группами, выбранного из группы, состоящей из полиакрилатов, полиуретанов, сложных полиэфиров и сополимеров указанных полимеров, например, полиуретан-полиакрилатов, и по меньшей мере одной меламиновой смолы в качестве сшивающего агента. Более предпочтительно, указанное верно для всех материалов базового покрытия (b.2.2.х).

Тем не менее, также возможным и, следовательно, также предпочтительным вариантом осуществления, в зависимости от области применения, является применение по меньшей мере одного материала базового покрытия (b.2.2.х), который содержит лишь небольшое количество, составляющее менее 5 мас.%, предпочтительно менее 2,5 мас.%, сшивающих агентов, таких как меламиновые смолы, в частности, из расчета общей массы материала базового покрытия. Даже более предпочтительным в указанном варианте осуществления является, когда сшивающие агенты не содержатся вообще. Указанное выше предпочтительно применяют ко всем применяемым материалам базового покрытия (b.2.2.х). Несмотря на это, в общей системе достигается отличное качество. Другими преимуществами являются отсутствие ограничений при составлении и устойчивость при хранении.

Материалы базового покрытия (b.2.2.х) могут наноситься посредством способов нанесения жидких покрывающих материалов, известных специалисту в данной области, например, посредством погружения, нанесения ножевым устройством, распыления, нанесения с помощью роликов или, например, подобного. Предпочтение отдают применению нанесения посредством методов распыления, например, таких как распыление с использованием сжатого воздуха (пневматическое нанесение), распыление без использования воздуха, нанесение с использованием высокоскоростного вращения, нанесение с помощью электростатического напыления (ESTA), необязательно совместно с распылением с подогревом, например, с использованием горячего воздуха (горячее распыление). Особенно предпочтительно, материалы базового покрытия (b.2.2.х) наносят посредством пневматического распыления и/или нанесения с помощью электростатического напыления.

На стадии (2.2) способа в соответствии с изобретением, приняты следующие обозначения. Материалы базового покрытия и пленки базового покрытия, как правило, обозначаются как (b.2.2.х) и (В.2.2.x), причем х может заменяться другими буквами, которые соответственно подходят при обозначении определенных отдельных материалов базового покрытия и пленок базового покрытия.

Первый материал базового покрытия и первая пленка базового покрытия могут обозначаться как а; самый верхний материал базового покрытия и самая верхняя пленка базового покрытия могут обозначаться как z. Эти два материала базового покрытия и пленки базового покрытия в любом случае присутствуют на стадии (2.2). Любым пленкам между ними может предоставляться последовательное обозначение, такое как b, с, d и так далее.

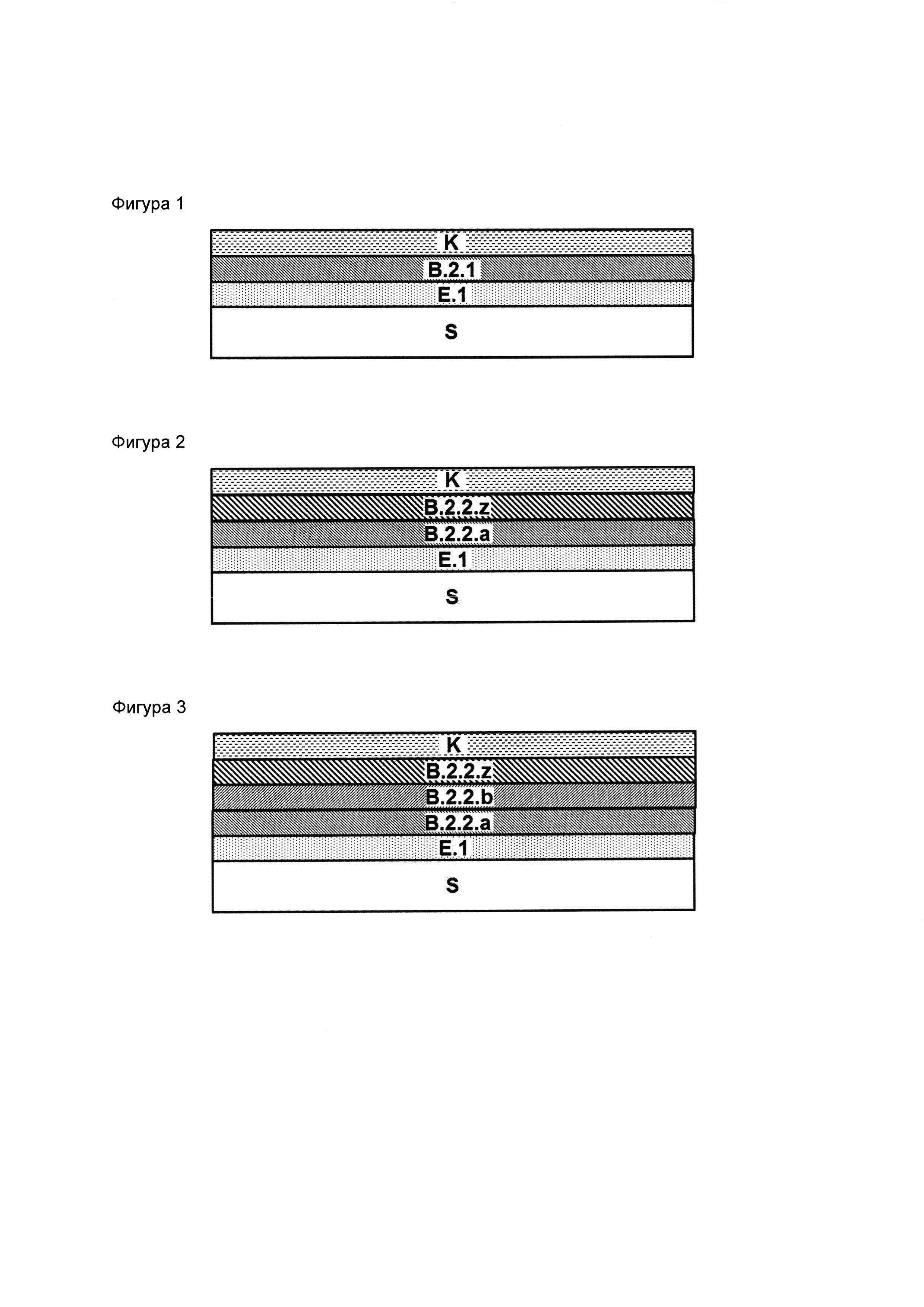

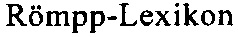

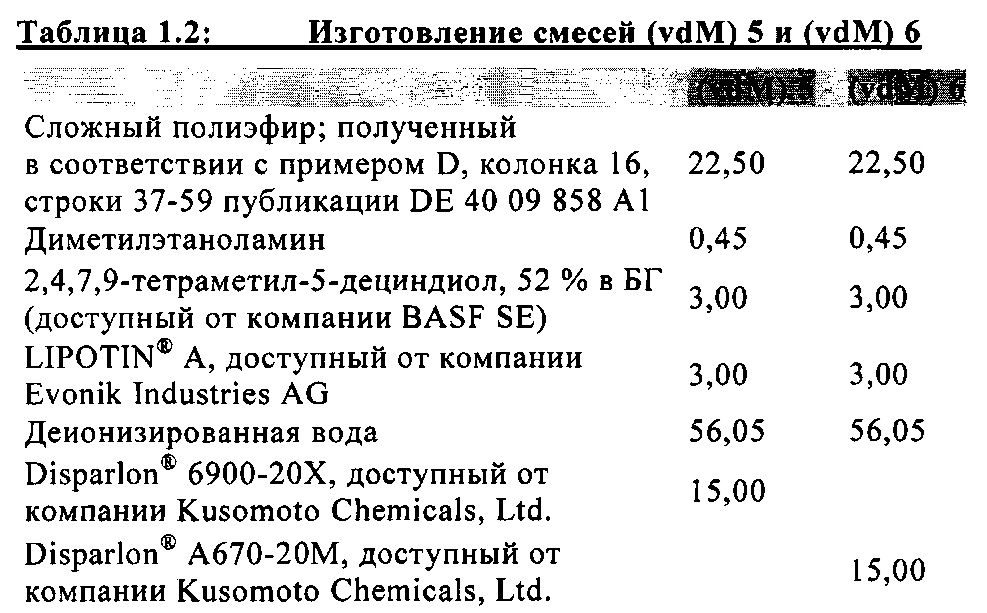

В результате нанесения первого материала базового покрытия (b.2.2.а), соответственно, непосредственно на затвердевшем электроосажденном покрытии (Е.1) получают пленку базового покрытия (В.2.2.а). По меньшей мере одну дополнительную пленку базового покрытия (В.2.2.x) затем получают непосредственно на пленке базового покрытия (В.2.2.а). В случае, если получают две или большее количество дополнительных пленок базового покрытия (В.2.2.x), их получают в прямой последовательности. Например, можно получать только одну дополнительную пленку базового покрытия (В.2.2.x), в случае чего, указанная пленка располагается в многослойной красочной системе непосредственно под пленкой покровного лака (K), по сути, которая получена и, таким образом, может называться пленкой базового покрытия (B.2.2.z) (смотри также Фигуру 2). Также возможным, например, является получение двух дополнительных пленок базового покрытия (В.2.2.x), в случае чего, пленка, полученная непосредственно на базовом покрытии (В.2.2.а), может обозначаться как (В.2.2.b), и при этом пленка, расположенная непосредственно под пленкой покровного лака (K), в свою очередь, может обозначаться как (B.2.2.z) (смотри также Фигуру 3).

Материалы базового покрытия (b.2.2.х) могут быть одинаковыми или разными. Также возможно при этом получать две или большее количество пленок базового покрытия (В.2.2.x) с применением одинакового материала базового покрытия, и одну или большее количество дополнительных пленок базового покрытия (В.2.2.x) получать с применением одного или большего количества разных материалов базового покрытия.

Нанесенные материалы базового покрытия (b.2.2.х), как правило, отдельно и/или совместно друг с другом, подвергают самоиспарению и/или промежуточной сушке. Предпочтительно, на стадии (2.2) самоиспарение происходит при температуре 15-35°С на протяжении 0,5-30 мин, и промежуточная сушка происходит при температуре 40-90°С на протяжении, например, 1-60 мин. Последовательность самоиспарения и/или промежуточной сушки отдельной или двух или большего количества пленок базового покрытия (В.2.2.x) может быть подобрана в соответстветствии с требованиям конкретного случая. Описанные выше предпочтительные условия самоиспарения и промежуточной сушки, в частности, применяются в предпочтительном случае, где по меньшей мере один материал базового покрытия (b.2.2.х), предпочтительно все материалы базового покрытия (b.2.2.х), содержат термохимически отверждаемые однокомпонентные покрывающие материалы. Указанное не исключает, однако, что материалы базового покрытия (b.2.2.х) при этом представляют собой покрывающие материалы, которые могут затвердевать разными способами, и/или не исключает применение разных условий самоиспарения и/или промежуточной сушки.

Если первую пленку базового покрытия получают посредством нанесения первого материала базового покрытия, и при этом дополнительную пленку базового покрытия получают посредством нанесения того же материала базового покрытия, то очевидно, что обе пленки основываются на одинаковом материале базового покрытия. Но при этом очевидно, что нанесение происходит в две стадии, что означает то, что материал базового покрытия, о котором идет речь, в смысле способа в соответствии с изобретением, соответствует первому материалу базового покрытия (b.2.2.а) и дополнительному материалу базового покрытия (b.2.2.z). Описанная система также часто упоминается как однослойная система пленки базового покрытия, полученная в два нанесения. Однако поскольку во время фактического лакокрасочного покрытия на поточной линии (ППО), технические условия в случае автоматической линии для окраски всегда предписывают наличие определенного промежутка времени между первым нанесением и вторым нанесением, во время которого основу, например автомобильной кузов, доводят до нужной физической кондиции, например, при температуре 15-35°С, то есть при этом происходит самоиспарение, то формально будет более понятным охарактеризовать указанную систему как систему двухслойного базового покрытия. Таким образом, описанный рабочий режим должен быть отнесен ко второму варианту осуществления способа в соответствии с изобретением.

Ряд предпочтительных вариантов последовательностей пленок базового покрытия для материалов базового покрытия (b.2.2.х) может быть описан следующим образом.

Является возможным получить первую пленку базового покрытия, например, посредством нанесения с помощью электростатического напыления (ESTA) или посредством пневматического нанесения первого материала базового покрытия непосредственно на затвердевшее электроосажденное покрытие, осуществить самоиспарение и/или промежуточную сушку, как описано выше, и затем получить вторую пленку базового покрытия посредством непосредственного нанесения второго материала базового покрытия, который отличается от первого материала базового покрытия. Второй материал базового покрытия также может наноситься посредством нанесения с помощью электростатического напыления или посредством пневматического нанесения, в результате чего получают вторую пленку базового покрытия непосредственно на первой пленке базового покрытия. Конечно, между нанесениями и/или после нанесений возможно снова осуществлять самоиспарение и/или промежуточную сушку. Предпочтительно, указанный вариант осуществления стадии (2.2) выбирают, когда вначале непосредственно на электроосажденном покрытии должна быть получена подготовительная для нанесения цвета пленка базового покрытия, как описано более подробно далее ниже, а затем непосредственно на первой пленке базового покрытия должна быть получена придающая цвет- и/или визуальный эффект пленка базового покрытия, как описано более подробно далее ниже. В этом случае первая пленка базового покрытия получена на основе подготовительного для нанесения цвета материала базового покрытия, вторая пленка базового покрытия получена на основе придающего цвет- и/или визуальный эффект материала базового покрытия. Является также возможным, например, применять указанный второй материал базового покрытия в две стадии, как описано выше, тем самым получая две дополнительные, нанесенные непосредственно друг на друга пленки базового покрытия, непосредственно на первой пленке базового покрытия.

Является также возможным получать три пленки базового покрытия, в прямой последовательности, непосредственно на затвердевшем электроосажденном покрытии, причем пленки базового покрытия представляют собой пленки на основе трех разных материалов базового покрытия. Например, могут быть получены подготовительная для нанесения цвета пленка базового покрытия, дополнительная пленка на основе придающего цвет- и/или визуальный эффект материала базового покрытия, и дополнительная пленка на основе второго придающего цвет- и/или визуальный эффект материала базового покрытия. Между и/или после отдельных нанесений и/или после всех трех нанесений, в свою очередь, возможно осуществлять самоиспарение и/или промежуточную сушку.

Таким образом, варианты осуществления, предпочтительные в контексте настоящего изобретения, содержат получение на стадии (2.2) способа в соответствии с изобретением двух или трех пленок базового покрытия. В этом случае является предпочтительным, если пленка базового покрытия, полученная непосредственно на затвердевшем электроосажденном покрытии, основана на подготовительном для нанесения цвета материале базового покрытия. Вторая и любая третья пленка основаны либо на одном и том же придающем цвет- и/или визуальный эффект материале базового покрытия, или на первом придающем цвет- и/или визуальный эффект материале базового покрытия и на отличающемся втором придающем цвет- и/или визуальный эффект материале базового покрытия.

Во время стадии (2) способа в соответствии с изобретением, пленки базового покрытия (В.2.2.x) не затвердевают - то есть, они предпочтительно не подвергаются действию температур, составляющих более 100°С, на протяжении более длительного периода времени, чем 1 минута, и предпочтительно вообще не подвергаются действию температур, составляющих более 100°С. Это ясно и непосредственно видно из стадии (4) способа в соответствии с изобретением, описанной далее ниже. По той причине, что пленки базового покрытия затвердевают только на стадии (4), они не могут быть уже затвердевшими на стадии (2), поскольку в этом случае отверждение на стадии (4) будет больше невозможным.

Материалы базового покрытия (b.2.1) и (b.2.2.x) наносят таким образом, что пленка базового покрытия (В.2.1), а также отдельные пленки базового покрытия (В.2.2.x), после отверждения, которое происходило на стадии (4), имеют толщина пленки, которая составляет, например, 5-50 микрометров, предпочтительно 6-40 микрометров, особенно предпочтительно 7-35 микрометров. На стадии (2.1), предпочтение отдают получению пленок более высокой толщины, составляющей 15-50 микрометров, предпочтительно 20-45 микрометров. На стадии (2.2), отдельные пленки базового покрытия имеют тенденцию к более низкой толщине пленок, в то время как вся система при этом снова в результате имеет толщину пленок, которые находятся в пределах величины одной пленки базового покрытия (В.2.1). В случае двух пленок базового покрытия, например, первая пленка базового покрытия (В.2.2.а) предпочтительно имеет толщину пленки, составляющую 5-35, в частности 10-30 микрометров, и вторая пленка базового покрытия (B.2.2.z) предпочтительно имеет толщину пленки, составляющую 5-35 микрометров, в частности 10-30 микрометров, при этом общая толщина пленок не превышает 50 микрометров.

На стадии (3) способа в соответствии с изобретением, пленку покровного лака (K) получают непосредственно (3.1) на пленке базового покрытия (В.2.1) или (3.2) на самой верхней пленке базового покрытия (B.2.2.z). Указанное осуществляют посредством соответствующего нанесения материала покровного лака (k).

Материал покровного лака (k) может быть любым желательным прозрачным покрывающим материалом, известным в указанном смысле специалисту в данной области. "Прозрачный" означает, что полученная пленка, образованная таким покрывающим материалом, не является непрозрачно окрашенной, а вместо этого имеет такую структуру, что цветная располагающаяся под ней система базового покрытия является видимой. Однако как известно, указанное не исключает возможности включения в материал покровного лака, в незначительных количествах, пигментов, при этом указанные пигменты, например, могут поддерживать интенсивность цвета всей системы.

Покрывающие материалы, о которых идет речь, представляют собой водные, или содержащие растворитель, прозрачные покрывающие материалы, которые могут быть составлены не только в качестве однокомпонентных, а также в качестве двухкомпонентных или многокомпонентных покрывающих материалов. Кроме того, также подходящими являются материалы покровного лака в виде суспензии порошка. При этом материалы покровного лака на основе растворителя являются предпочтительными.

Применяемые материалы покровного лака (k), в частности, могут быть термохимически отверждаемыми и/или актинично-химически отверждаемыми. В частности, они являются термохимически отверждаемыми и внешне сшивающимися.

По этой причине, обычно и предпочтительно, материалы покровного лака в качестве связующего вещества содержат по меньшей мере один (первый) полимер, имеющий функциональные группы, и по меньшей мере один сшивающий агент, который имеет функциональную группу, дополняющую функциональные группы связующего вещества. Предпочтительно, в качестве связующего вещества применяют по меньшей мере один поли(мет)акрилатный полимер с гидроксильными функциональными группами, и свободный полиизоцианат в качестве сшивающего агента.

Подходящие материалы покровного лака описаны, например, в WO 2006042585 A1, WO 2009077182 А1, или также WO 2008074490 А1.

Материал покровного лака (k) наносят посредством способов нанесения жидких покрывающих материалов, известных специалисту в данной области, например, посредством погружения, нанесения ножевым устройством, распыления, нанесения с помощью роликов, или подобного. Предпочтение отдают применению нанесения посредством методов распыления, например, такие как распыление с использованием сжатого воздуха (пневматическое нанесение), и нанесение с помощью электростатического напыления (ESTA).

После нанесения, материал покровного лака (k) или соответствующую пленку покровного лака (K) подвергают самоиспарению и/или промежуточной сушке, предпочтительно при температуре 15-35°С на протяжении 0,5-30 минут. Указанные условия самоиспарения и промежуточной сушки, в частности, применяют в предпочтительном случае, где материал покровного лака (k) является термохимически отверждаемым двухкомпонентным покрывающим материалом. При этом указанное не исключает возможности того, что материал покровного лака (k) будет иным образом отверждаемый покрывающим материалом, и/или при этом будут применяться другие условия самоиспарения и/или промежуточной сушки.

Материал покровного лака (k) наносят таким образом, что пленка покровного лака после отверждения, которое происходило на стадии (4), имеет толщину пленки, составляющую, например, 15-80 микрометров, предпочтительно 20-65 микрометров, особенно предпочтительно 25-60 микрометров.

Конечно, в способе в соответствии с изобретением не исключены дополнительные покрывающие материалы, например, дополнительные материалы покровного лака, которые при этом наносятся после нанесения материала покровного лака (k), и дополнительные покрывающие пленки, например, дополнительные пленки покровного лака, которые при этом получают таким образом. Такие дополнительные покрывающие пленки затем также затвердевают на стадии (4), описанной ниже. Однако предпочтительно, наносят лишь один материал покровного лака (k), и затем он затвердевает на стадии (4), как описано.

На стадии (4) способа в соответствии с изобретением происходит совместное отверждение (4.1) пленки базового покрытия (В.2.1) и пленки покровного лака (K), или (4.2) пленок базового покрытия (В.2.2.x) и пленки покровного лака (K).

Совместное отверждение предпочтительно происходит при температурах, составляющих 100-250°С, предпочтительно 100-180°С, на протяжении 5-60 минут, предпочтительно 10-45 минут. Указанные условия отверждения применяют, в частности, в предпочтительном случае, где пленка базового покрытия (В.2.1) или по меньшей мере одна из пленок базового покрытия (В.2.2.x), предпочтительно все пленки базового покрытия (В.2.2.x), основаны на термохимически отверждаемом однокомпонентном покрывающем материале. Причина состоит в том, что, как описано выше, такие условия, как правило, требуются для достижения отверждения однокомпонентного покрывающего материала указанного вида, как описано выше. Если материал покровного лака (k), например, также является термохимически отверждаемым однокомпонентным покрывающим материалом, то соответствующая пленка покровного лака (K) тоже, конечно, затвердевает в соответствии с указанными условиями. То же очевидно является верным в предпочтительном случае, где материал покровного лака (k) является термохимически отверждаемым двухкомпонентным покрывающим материалом.

Однако сделанные выше указания не исключают применения материалов базового покрытия (b.2.1) и (b.2.2.х), а также материалов покровного лака (k), которые представляют собой иным образом затвердевающие покрывающие материалы, и/или применения других условий отверждения.

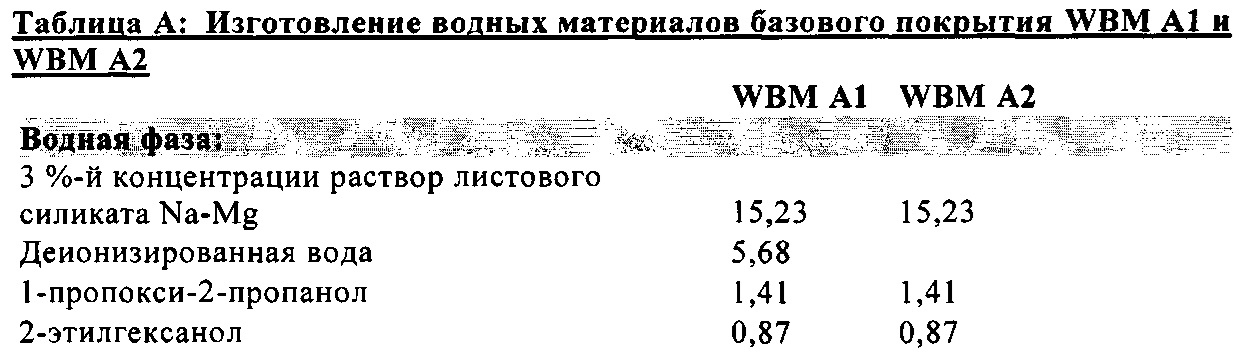

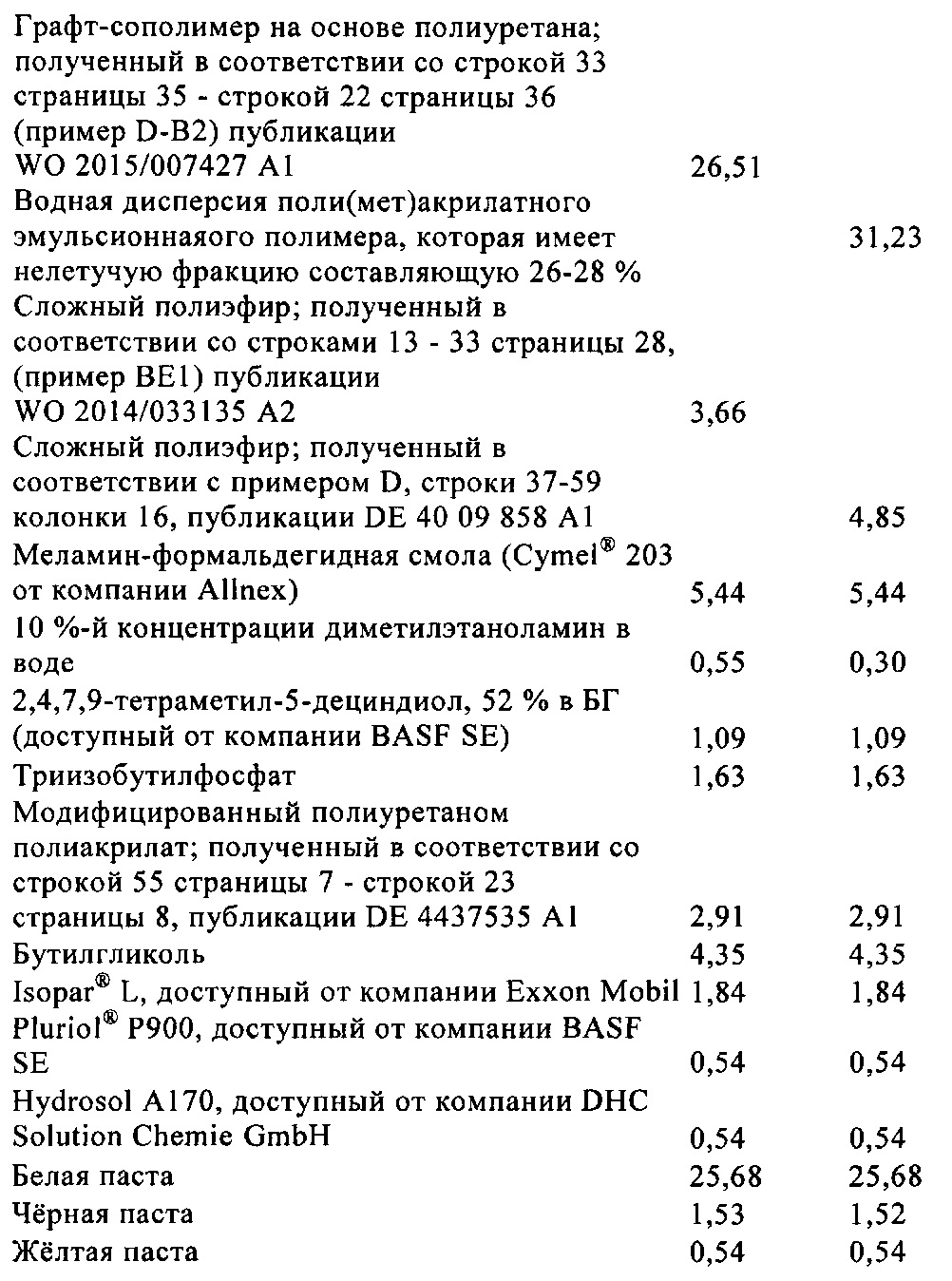

Результатом после завершения стадии (4) способа в соответствии с изобретением является многослойная красочная система в соответствии с изобретением (смотри также Фигуры 1-3).

Материалы базового покрытия, предназначенные для применения в соответствии с изобретением

Материал базового покрытия (b.2.1) содержит определенную предварительно диспергированную смесь (vdM). Указанная смесь содержит по меньшей мере один полиамид (Р), который имеет кислотное число, которое составляет менее 20 мг KOH/г, по меньшей мере одну полимерную смолу (Н), которая отличается от полиамида, а также воду и по меньшей мере один органический растворитель. Указанные компоненты описаны далее ниже.

Смесь (vdM) предварительно диспергируют. Более того, материал базового покрытия (b.2.1) содержит указанную предварительно диспергированную смесь. Таким образом, указанное означает, что компоненты, которые смесь (vdM) должна содержать после ее формирования, диспергируют в виде этой же смеси, перед тем, как смесь, как таковую, добавляют как часть процесса изготовления материала базового покрытия. Таким образом, для изобретения важным, чтобы смесь (vdM) добавляли, как таковую. Таким образом, выражение "материал базового покрытия содержит предварительно диспергированную смесь" является синонимичным с выражением "предварительно диспергированную смесь применяют как таковую во время изготовления материала базового покрытия".

Соответственно, изготовление материала базового покрытия (b.2.1) содержит следующие стадии: (I) диспергирование компонентов, которые должна содержать смесь (vdM), перед тем, как указанные компоненты приводятся в контакт с другими составляющими компонентами материала базового покрытия (другими словами, предварительная дисперсия). (II) Добавление предварительно диспергированной смеси (vdM) к иным образом подготовленному материалу базового покрытия (b.2.1), или введение смеси (vdM) и добавление дополнительных составляющих компонентов материала базового покрытия (b.2.1), или добавление смеси (vdM) к части дополнительных составляющих компонентов материала базового покрытия (b.2.1) и добавление оставшейся части дополнительных составляющих компонентов материала базового покрытия (b.2.1).

Выражение "диспергирование" (или "предварительное диспергирование") необходимо понимать следующим образом, используя общие знания, доступные специалисту в данной области. Оно относится к превращению смеси разных компонентов, где по меньшей мере некоторые из них не полностью смешиваются друг с другом, и которые в результате образуют разные фазы, просто объединяясь при этом, в макроскопически гомогенизированную форму. Термин "диспергирование" в данном случае понимается как общая форма гомогенизации по сути несмешивающихся фаз, включая, таким образом, например, системы твердое вещество/жидкость и жидкость/жидкость.

Конечно, является возможным или необходимым, в зависимости от присутствующих компонентов, чтобы в смеси после диспергирования присутствовало определенное микроскопическое фазовое разделение. Причина состоит в том, что, имея при этом принципиально возможный молекулярно растворенный характер, смесь также, например, может иметь эмульсионный характер.

Термины "макроскопическое" и "микроскопическое" в данном случае, очевидно, представляют собой фазовое разделение или гомогенизацию, которые видны глазу или не видны.

Способ проведения диспергирования в отдельном случае известен, и может необязательно определяться посредством простых целевых тестов (смотри также Примеры). Как правило, диспергирование осуществляют посредством введения в смешанную систему энергии, тем самым последовательно уменьшая размер капель различных фаз, и таким образом последовательно увеличивая границу разделения двух фаз. Когда преодолевается межфазное поверхностное натяжение или увеличивается граница разделения фаз, необходима энергия. Указанную энергию, как правило, вводят механическим путем, в частности, с помощью усилий сдвига. Усилия сдвига, как правило, вводят с помощью перемешивания смеси, в обычных приспособлениях для перемешивания, например, таких как устройство для растворения.

Обычно диспергирование является эффективным, когда скорость перемешивания и скорость добавления, а также последовательность добавления компонентов гармонизированы друг с другом таким образом, что даже временное макроскопическое фазовое разделение не происходит, а вместо этого в смеси на протяжении всего времени изготовления присутствует макроскопически гомогенизированная форма. В результате, указанное является предпочтительным для предварительного диспергирования смеси (vdM). При том, что некоторое фазовое разделение может происходить во время хранения после диспергирования, смесь может легко повторно перемешиваться снова в однородную форму. Предпочтительно, диспергирование происходит таким образом, что при этом устанавливается тороидальный характер движения потока, другими словами, называемый тороидальным эффектом (тороидным эффектом). Указанный термин известен специалисту в данной области.

Предварительное диспергирование или получение предварительно диспергированной смеси также может происходить, например, при добавлении традиционных вспомогательных веществ (добавок). Указанные вещества включают, в частности, традиционные поверхностно-активные добавки (эмульгирующие вещества), которые описаны более подробно далее ниже. Применение таких добавок является предпочтительным в контексте настоящего изобретения. Также возможным является применение препятствующих вспениванию веществ, которые известны как таковые, и которое способны подавлять вспенивание, которое является возможным в результате введения энергии.

Двумя компонентами смеси (vdM), в любом случае, являются полиамид (Р) и вода. В частности, по причине своего низкого кислотного числа, полиамид не является растворимым в воде. Ввиду указанного, он не может превращаться в макроскопически однородную смесь (vdM) с водой без предварительного диспергирования, описанного выше. Соответственно, полиамид (Р) как таковой также не может эффективно объединяться с водным материалом базового покрытия (b.2.1). Непосредственное добавление во время изготовления материала базового покрытия приводит к несмешиваемости, что приводит к гелевым пятнам, например, в полученном в конце покрытии. Тем более неожиданно, что добавление в виде предварительно диспергированной смеси приводит к таким отличным эстетическим характеристикам со стороны полученной многослойной красочной системы. Поэтому, в системах в соответствии с изобретением, основанных на покрывающих материалах на основе воды, полиамид, предназначенный как таковой для покрывающих материалов на основе органических растворителей, демонстрирует отличное действие в качестве вспомогательного вещества для регулирования реологических свойств.

Предполагается, что полимерная смола (Н) и органические растворители, в качестве компонентов смеси, имеют диспергирующее действие и, таким образом, поддерживают или даже фактически обеспечивают возможность проведения предварительного диспергирования. Указанное действие, конечно, может поддерживаться дополнительно с помощью эмульгирующих веществ, уже описанных выше.