Композиция термоотверждаемого порошкового покрытия - RU2522644C2

Код документа: RU2522644C2

Описание

Изобретение относится к термоотверждаемому порошковому покрытию, способу его получения, использованию композиции порошкового покрытия для нанесения ее на подложку, подложке, покрытой композицией порошкового покрытия, и способу нанесения покрытия на подложку с использованием композиции порошкового покрытия.

Как показано в статье "Краткий обзор мирового рынка порошковых покрытий (Overview of the powder coatings market worldwide)" G. Maggiore in Pitture e Vemice Europe 1/92, стр.15-22 и лекции D. Richart "Порошковое Покрытие: Развитие сегодня, будущие тенденции" (Waterbome, High-Sonids and Powder Coatings Symposium, February 22-24, 1995), все еще продолжается поиск композиций порошковых покрытий, которые могут быть отверждены с небольшим термическим напряжением в подложке и которые, следовательно, являются подходящими для использования на термочувствительных подложках, таких как, например, древесина и пластмасса.

Помимо потребности в композиции порошкового покрытия, которое может быть отверждено при низкой температуре, также существует потребность в том, чтобы такая композиция порошкового покрытия еще могла быть переработана в экструдере.

Поэтому есть потребность в композиции порошкового покрытия, которая совмещает способность отверждаться при низкой температуре, например, 60-130°С с хорошей перерабатываемостью в экструдере.

Целью настоящего изобретения является создание термоотверждаемой композиции порошкового покрытия, которая легко перерабатывается в экструдере и которая может быть термоотверждена частично или полностью при низких температурах, например 60-130°С, что делает ее подходящей для использования не только для нетермочувствительных подложек, но и, в особенности, также для термочувствительных подложек.

Эта цель достигается композициями порошковых покрытий изобретения. В одном осуществлении изобретение относится к термоотверждаемой композиции порошкового покрытия, подходящей для термоотверждения при температуре 60-130°С, включающей:

- термическую систему инициирования и систему смолы,

- в которой реакционная способность термической системы инициирования такова, что термическая система инициирования обеспечивает время гелирования 2,5-1000 минут при 60°С в бутандиол-диметакрилате при определении согласно DIN 16945 с использованием 1% масс. термической системы инициирования в 99% масс. бутандиол- диметакрилата,

- в которой количество термической системы инициирования выбрано так, чтобы при нанесении на подложку композиции порошкового покрытия и отверждении при температуре 130°С в течение 20 минут получающееся покрытие выдерживало, по меньшей мере, 50 двойных шагов при истирании в ацетоне (ADR),

- в которой система смолы включает смолу и совместный сшивающий агент,

- в которой смола содержит реакционноспособную ненасыщенность и в которой вся указанная реакционноспособная ненасыщенность является двойными связями углерод углерод, соединенными непосредственно с электроноакцепторной группой,

- в которой совместный сшивающий агент выбран из группы акрилатов, метакрилатов, сложных виниловых эфиров, простых виниловых эфиров, виниламидов, алкиновых простых эфиров, алкиновых сложных эфиров, алкинамидов, алкинаминов, пропаргиловых простых эфиров, пропаргиловых сложных фэиров, итаконатов, енаминов и их смесей,

- в которой масса на двойную связь в системе смолы при определении с использованием1Н ЯМР составляет 100-1000 г/моль и

- в которой композиция порошкового покрытия является однокомпонентной системой.

В другом осуществлении изобретение относится к термоотверждаемой композиции порошкового покрытия, подходящей для отверждения при температуре 60-130°С, включающей:

- термическую систему инициирования и систему смолы,

- в которой реакционная способность термической системы инициирования такова, что термическая система инициирования обеспечивает время гелирования 2,5-1000 минут при 60°С в бутандиол-диметакрилате при определении согласно DIN 16945 с использованием 1% масс. термической системы инициирования в 99% масс. бутандиол-диметакрилата,

- в которой количество термической системы инициирования в композиции порошкового покрытия выбрано так, чтобы пик энтальпии реакции отверждения композиции порошкового покрытия составлял не более 60 минут при 120°С и по меньшей мере 2,5 минуты при 60°С после начала изотермической DSC,

- в которой система смолы включает смолу и совместный сшивающий агент

- в которой смола содержит реакционноспособную ненасыщенность и в которой вся указанная реакционноспособная ненасыщенность является двойными связями углерод углерод, соединенными непосредственно с электроноакцепторной группой,

- в которой совместный сшивающий агент выбран из группы акрилатов, метакрилатов, сложных виниловых эфиров, простых виниловых эфиров, виниламидов, алкиновых простых эфиров, алкиновых сложных эфиров, алкинамидов, алкинаминов, пропаргиловых простых эфиров, пропаргиловых сложных эфиров, итаконатов, енаминов и их смесей,

- в которой масса на двойную связь в системе смолы составляет 100-900 г/моль и

- в которой композиция порошкового покрытия является однокомпонентной системой.

Легкая перерабатываемость в экструдере означает, что композиция порошкового покрытия может быть экструдирована с формированием экструдата, без образования гелевых частиц, предпочтительно без образования геля.

Дополнительными преимуществами композиции настоящего изобретения могут быть приемлемая текучесть и/или приемлемая стабильность при хранении, например, композиция порошкового покрытия настоящего изобретения может быть физически и химически стабильной при хранении в течение, по меньшей мере, 6 недель при 4°С.

Термоотверждаемость означает в рамках настоящего изобретения, что отверждение композиции порошкового покрытия может быть произведено нагревом. Система термического инициирования присутствует в композиции настоящего изобретения, чтобы сделать это термоотверждение возможным. Преимущество термоотверждения в том, что за одну стадию процесса нагревания композиция порошкового покрытия без использования дополнительного оборудования, например оборудования, генерирующего УФ свет или ускоренные электроны, может быть расплавлено и отверждено на подложке, тогда как при радиационном отверждении композиции порошкового покрытия на подложке необходимы две стадии, чтобы расплавить и отвердить порошковое покрытие на подложке. В таких двух стадиях радиационного отверждения сначала композиция порошкового покрытия расплавляется на подложке с использованием нагрева, после чего ее отверждают с использованием облучения УФ или электронным пучком. Термоотверждение особенно желательно для покрытия трехмерных объектов.

Предпочтительно композицию порошкового покрытия настоящего изобретения отверждают при температуре 60-130°С. Более предпочтительно, температура отверждения составляет, по меньшей мере, 65°С, еще более предпочтительно, по меньшей мере, 70°С, например, по меньшей мере, 75°С, например, по меньшей мере, 80°С.Более предпочтительно температура отверждения составляет не более 125°С, еще более предпочтительно не более 120°С, в частности, не более 115°С, в особенности, не более 110°С, например, не более 105°С или, например, не более 100°С. В особых случаях, например, для подложек, которые более термочувствительны, может быть предпочтительным отверждать композицию порошкового покрытия при еще более низкой температуре, например при температуре менее 100°С, менее 95°С, менее 90°С или даже менее 85°С.

В целях изобретения под стойкостью к ацетону с двойным шагом при испытании на истирание (ADR) понимается одно движение вперед и назад по поверхности покрытия, с толщиной около 60 мкм с использованием хлопковой ткани, пропитанной в ацетоне, причем хлопковая ткань покрывает головку молотка весом 980 граммов и с площадью поверхности контакта с покрытием 2 см2. Каждые 20 шагов ткань пропитывают в ацетоне. Измерение продолжают до удаления покрытия (и регистрируют полученное число ADR) или до достижения 100 ADR.

Предпочтительно покрытие, полученное из композиции порошкового покрытия настоящего изобретения, выдерживает, по меньшей мере, 60 ADR, например, по меньшей мере, 70 ADR, по меньшей мере, 80 ADR, по меньшей мере, 90 ADR или, по меньшей мере, 100 ADR, когда композиция покрытия нанесена на подложку, например на алюминиевую подложку (панель ALQ), и отверждена при температуре 130°С.

'Композиция порошкового покрытия' означает композицию, которая может быть нанесена на подложку в виде сухого (без растворителя или другого носителя) тонкоизмельченного твердого вещества, которое при расплавлении и растекании образует непрерывную пленку, которая адгезионно присоединяется к подложке.

'Однокомпонентная система' в соответствии с использованием в описании, также называемая системой 1К, означает, что все (реакционноспособные) компоненты композиции порошкового покрытия являются частью одного порошка. Это в противоположность двухкомпонентным системам, также называемым системой 2К, в которых композиция порошкового покрытия составлена, по меньшей мере, из двух различных порошков с различным химическим составом, которые содержат реакционноспособные компоненты физически разделенными. По меньшей мере, два различных порошка могут быть смешаны в виде физической смеси, прежде чем композиция порошкового покрытия будет помещена в контейнер для хранения или могут быть смешаны до нанесения системы 2К на подложку, чтобы позволить пройти реакции отверждения. Композиции, по меньшей мере, с двумя различными порошками в системе 2К обычно выбираются таким образом, что каждый порошок содержит компонент, который необходим для отверждения, но отсутствует в другом порошке(ках). Это разделение позволяет получать отдельные порошковые композиции в горячем состоянии (например, смешением в расплаве) без инициирования реакции отверждения.

ЕР 1477534А2 раскрывает такую 2К систему и раскрывает, в частности, порошковую композицию из двух или более чем из двух отдельных частей, содержащих один или более чем один загустевший порошковый компонент в одной или более чем одной части;

и для каждого загустевшего компонента один или более чем один порошкообразный, жидкий или газообразный отвердитель в отдельной части, в которой для каждого загустевшего компонента отношение среднего размера частиц порошка, жидких капель или газообразных капель, содержащих указанный компонент отвердителя, находится в диапазоне 1,3:1-60:1 и, кроме того, в которой указанные загустевший компонент и компонент отвердителя реагируют при смешении за время 0,01-600 секунд при температуре 20-200°С с образованием отвержденного порошкового покрытия.

Термин 'термическая система инициирования' в соответствии с использованием в описании означает систему, которая вызывает радикальную полимеризацию реакционноспособной ненасыщенности в смоле и совместном сшивающем агенте. Термическая система инициирования включает радикальный инициатор. Системы инициирования, подходящие для использования в настоящем изобретении, являются системами инициирования, у которых в 'тесте BDDMA', как описано в заявке время гелирования составляет 2,5-1000 минут. Предпочтительно используют термическую систему инициирования со временем гелирования, по меньшей мере, 4 минуты, более предпочтительно со временем гелирования, по меньшей мере, 6 минут и/или менее 800 минут, например, менее 600, например, менее 400, например, менее 200 минут.

В зависимости от реакционной способности системы инициирования помимо инициатора один или более ингибиторов, и/или один или более ускорителей, и/или один или более соускорителей могут необязательно присутствовать в системе инициирования так, чтобы время гелирования системы инициирования при определении тестом BDDMA, как описано в заявке, составляло 2,5-1000 минут.

Реакционную способность системы инициирования определяют в описании с использованием 'теста BDDMA'. В этом тесте 1% масс. системы инициирования растворяют в 99% масс. бутандиол-диметакрилата (BDDMA) и время, которое занимает отверждение BDDMA (время гелирования), измеряют при 60°С с использованием DIN 16945 (секция 6.2.2.2), тем самым включенный ссылкой.

Отверждение композиции порошкового покрытия согласно изобретению происходит при нагреве, то есть композиция порошкового покрытия является термоотверждаемой. Термоинициатор в системе термического инициирования после нагрева дает (свободные) радикалы, способные начать полимеризацию реакционноспособной ненасыщенности в смоле в комбинации с ненасыщенными группами совместного сшивающего агента или с полимеризацией реакционноспособной ненасыщенности в смолах. Твердые инициаторы являются более предпочтительными, чем жидкие.

Реологические характеристики (текучесть) композиций порошковых покрытий на подложке могут быть определены сравнением текучести покрытия на PCI панелях для определения текучести порошковых покрытий (ACT Test Panels Inc., APR 22163 (A) Batch:5078816) с толщиной покрытия около 75 мкм. Текучесть оценивается от 1 до 10, при этом 1 представляет самое грубое покрытие и 10 представляет покрытие с наилучшей текучестью.

Термины 'термоинициатор', 'радикальный инициатор' и 'инициатор' используются в описании взаимозаменяемо.

Радикальный инициатор может быть любым радикальным инициатором, известным специалистам в данной области техники. Примеры радикальных инициаторов включают, но не ограничены азосоединениями, такими как, например, азоизобутиронитрил (AIBN), 1,1'-азобис(циклогексаннитрил), 1,1'-азобис(2,4,4-триметилпентан), соединения с лабильной С-С связью, такие как, например, бензпинакол, пероксиды и их смеси.

Инициатор в системе инициирования предпочтительно является пероксидом. Пероксид может быть, например, перкарбонатом, перэфиром или перангидридом. Подходящими перангидридами являются, например, бензоилпероксид (ВРО) и лауроилпероксид (коммерчески доступный как LauroxTM). Подходящими перэфирами являются, например, t-бутилпербензоат и 2-этилгексилперлаурат. Подходящими перкарбонатами являются, например, ди-t-бутилперкарбонат и ди-2-этилгексилперкарбонат или моноперкарбонаты.

Выбор пероксида в принципе не критичен, и пероксид может быть любым известным специалистам в данной области техники, подходящим для использования в радикальном отверждении ненасыщенных смол. Такие пероксиды включают органические и неорганические пероксиды или твердые или жидкие (включая пероксиды на носителе); также может быть применен пероксид водорода. Примеры подходящих пероксидов включают, например, пероксикарбонаты (формулы -ОС(О)О-), пероксиэфиры (формулы -С(О)ОО-), диацилпероксиды, также известные как перангидриды (формулы -С(O)ООС(0)-), диалкилпероксиды или перэфиры (формулы -O-), гидропероксиды (формулы -ООН), и т.д. Пероксиды также могут быть олигомерными или полимерными. Обширный ряд примеров подходящих пероксидов может быть найден, например, в US 2002/0091214-А1 США, параграф [0018], тем самым включенный ссылкой.

Пероксид предпочтительно выбран из группы органических пероксидов. Примерами подходящих органических пероксидов являются: третичные алкилгидропероксиды (такие как, например, t-бутилгидропероксид), другие гидропероксиды (такие как, например, кумолгидропероксид), специальный класс гидропероксидов, образованный группой пероксидов кетонов (перкетоны, являющиеся продуктом присоединения пероксида водорода и кетона, такие как, например, пероксид метилэтилкетона, пероксид метилизобутилкетона и пероксид ацетилацетона), пероксиэфиры или перкислоты (такие как, например, t-бутилперэфиры, бензоилпероксид, перацетаты и пербензоаты, лауроилпероксид, включая (ди)пероксиэфиры, перэфиры (такие как, например, пероксидиэтиловый эфир). Конечно, также можно использовать смеси пероксидов в композиции порошкового покрытия настоящего изобретения. Кроме того, пероксиды могут быть смешанными пероксидами, то есть пероксиды, содержащие любые различные два пероксисодержащих фрагмента в одной молекуле.

Особенно подходящими для использования в настоящем изобретении являются любые из следующих инициаторов: перангидриды, например бензоилпероксид или лауроилпероксид; пероксидикарбонаты, например ди(4-t-бутилциклогексил)-пероксидикарбонат, дицетилпероксидикарбонат, димиристилпероксидикарбонат.

В случае слишком высокой реакционной способности системы инициирования, то есть когда тест BDDMA дает время гелирования менее 2,5 минуты, к системе инициирования могут быть добавлены один или более ингибиторов. Альтернативно, ингибитор может быть добавлен во время синтеза смолы.

Примеры ингибиторов предпочтительно выбраны из группы фенольных соединений, стабильных радикалов, катехинов, фенотиазинов, гидрохинонов, бензохинонов или их смесей.

Примеры фенольных соединений включают 2-метоксифенол, 4-метоксифенол, 2,6-ди-1-бутил-4-метилфенол, 2,6-ди-1-бутилфенол, 2,6-ди-6-бутил-4-этилфенол, 2,4,6-триметилфенол, 2,4,6-трис-диметиламинометилфенол, 4,4'-тио-бис(3-метил-6-1-бутилфенол), 4,4'-изопропилидендифенол, 2,4-ди-1-бутилфенол и 6,6'-ди-1-бутил-2,2'-метилен-ди-р-крезол.

Примеры стабильных радикалов включают 1-оксил-2,2,6,6-тетраметилпиперидин, 1-оксил-2,2,6,6-тетраметилпиперидин-4-ол (соединение также называется ТЕМРОЛ), 1-оксил-2,2,6,6-тетраметилпиперидин-4-он (соединение также называется TEMPON), 1-оксил-2,2,6,6-тетраметил-4-карбоксил-пиперидин (соединение также называется 4-carboxy-TEMPO), 1-оксил-2,2,5,5-тетраметилпирролидин, 1 -оксил-2,2,5,5-тетраметил-3-карбоксилпирролидин (также называемый 3-carboxy-PROXYL) и гальвиноксил (2,6-ди-трет-бутил-α-(3,5-ди-трет-бутил-4-оксо-2,5-циклогексадиен-1-илиден)-р-толилокси).

Примеры катехинов включают катехин, 4-1-бутилкатехин и 3,5-ди-1-бутилкатехин.

Примеры гидрохинонов включают гидрохинон, 2-метилгидрохинон, 2-t-бутилгидрохинон, 2,5-ди-t-бутилгидрохинон, 2,6-ди-t-бутилгидрохинон, 2,6-диметилгидрохинон и 2,3,5-триметилгидрохинон.

Примеры бензохинонов включают бензохинон, 2,3,5,6-тетрахлор-1,4-бензохинон, метилбензохинон, 2,6-диметилбензохинон и нафтохинон.

Другие подходящие ингибиторы могут быть выбраны, например, из группы алюминий-N-нитрозофенилгидроксиламина, диэтилгидроксиламина и фенотиазина.

Также можно использовать смесь (вышеуказанных) ингибиторов. Предпочтительно в качестве ингибитора используют гидрохиноны или катехины в зависимости от выбора (тип и количество) соединения переходного металла. В случае слишком низкой реакционной способности системы инициирования, то есть когда тест BDDMA дает время гелирования более 1000 минут, к системе инициирования могут быть добавлены один или более ускорителей.

Ускоритель может быть выбран из группы аминов, предпочтительно третичных аминов или ароматических аминов: диаминов, полиаминов, ацетоацетамидов, солей аммония, соединений переходного металла или их смесей. Существуют некоторые предпочтительные комбинации инициатора и ускорителя, как объяснено далее.

Если используют пероксидное соединение, содержащее структуры формулы -С(O)OO- (перэфир, перкарбонат, включая пероксиполикарбонат; перангидрид, пероксикислоты и т.п.), в качестве ускорителя предпочтительно могут быть использованы третичный ароматический амин или соединение переходного металла, последнее необязательно в комбинации с соускорителем.

Если пероксидное соединение, содержащее структуру формулы -ООН (гидропероксиды, включая перкетоны и т.п.), используют в качестве ускорителя, предпочтительно применяют переходный металл необязательно в комбинации с соускорителем.

Если пероксидное соединение, содержащее структуру формулы - C(O)OO- (перэфиры и т.п.), используется в качестве ускорителя, предпочтительно применяют переходный металл необязательно в комбинации с соускорителем.

Подходящие третичные ароматические аминные ускорители включают N,N-диметиланилин, N,N-диэтиланилин; толуидины и ксилидины, такие как N,N-диизопропанол-пара-толуидин, N,N-диметил-р-толуидин, N,N-бис(2-гидроксиэтил) ксилидин, N,N-диметилнафтиламин, N,N-диметилтолуидин и этил-N,N-диметиламинобензоат.

Кроме того, ускоритель может быть выбран из группы соединений переходных металлов с атомными номерами 21 - 79. В химии и физике, атомный номер (также известный как протонное число) является числом протонов, находящихся в атомном ядре. Его традиционно представляют символом Z. Атомное число однозначно определяет химический элемент. В атоме с нейтральным зарядом атомное число равно числу электронов. Примерами подходящих соединений переходных металлов являются соединения следующих переходных металлов: Sс, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Mo, W, и т.д., предпочтительно Mn, Fe, Со или Сu.

Соединения переходных металлов могут быть выбраны из группы солей или комплексов переходных металлов или их смесей, предпочтительно из группы органических солей или комплексов металлов, наиболее предпочтительно солей металлов органических кислот или их производных, например карбоксилатов переходных металлов или ацетоацетатов переходных металлов, например этилгексаноат переходного металла. Если используют соединение меди, оно может быть, например, в виде соли Сu+или соли Сu2+. Если используется соединение марганца, оно может быть, например, в виде соли Мn2+или соли Мn3+. Если используют соединение кобальта, оно может быть, например, в форме соли Со2+.

В зависимости от реакционной способности соединения переходного металла реакционная способность системы инициирования может быть увеличена с использованием соускорителя.

Примеры подходящих соускорителей включают 1,3-диоксосоединения, основания и тиолсодержащие соединения.

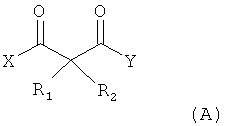

1,3-Диоксосоединения предпочтительно являются 1,3-диоксосоединениями следующей формулы:

где X, Y=Н, C1-C20 алкил, С6-С20 арил, алкиларил, арилалкил, части цепи смолы, ОR3, NR3R4; R1, R2, R3 и R4, каждый индивидуально может представлять водород (Н), или C1-C20 алкильную, арильную, алкиларильную или арилалкильную группу, причем каждый необязательно может содержать один или более гетероатомов (например, кислород, фосфор, азот или серу) и/или заместители; кольцо может присутствовать между R1 и R2, R1 и R3, и/или между R2 и R4; R3 и/или R4 могут быть частью цепи полимера, могут быть присоединены к цепи полимера или могут содержать полимеризуемую группу. Предпочтительно Х и/или Y является(ются) C1-C20 алкилом и/или С6-С20 арилом. Более предпочтительно Х и/или Y является(ются) метильной группой. 1,3-диоксосоединение предпочтительно является ацетилацетоном. 1,3-Диоксосоединение может быть смолой или может быть полимеризуемым.

Другие примеры 1,3-диоксосоединений включают 1,3-дикетоны, 1,3-диальдегиды, 1,3-кетоальдегиды, 1,3-кетоэфиры и 1,3-кетоамиды.

Примерами подходящих основных соускорителей являются органические основания или неорганические основания. Неорганическими основаниями являются, например, соединения щелочных металлов или щелочноземельных металлов. Органическое основание предпочтительно является азотсодержащим соединением, предпочтительно амином.

Примеры подходящих тиолсодержащих соединений, которые могут быть использованы в качестве соускорителя, включают алифатические тиолы, более предпочтительно первичные алифатические тиолы. Алифатические тиолы предпочтительно являются α-меркаптоацетатом, β-меркаптопропионатом, додецилмеркаптаном или их смесью. Число тиольных функциональных групп тиолсодержащих соединений в композиции порошкового покрытия предпочтительно ≥2, более предпочтительно ≥3.

Комбинация инициатора(ов) и необязательно ингибитора(ов) и/или ускорителя(ей) необязательно в комбинации с соускорителем(ями) в системе инициирования, подходящей для использования в композиции порошкового покрытия настоящего изобретения, легко может быть определена специалистами в данной области техники. Это может быть сделано, например, с использованием теста BDDMA, как описано в заявке, изменением (количества) инициатора(ов), (количества) ингибитора(ов), (количества) ускорителя(ей) и (количества) соускорителя(ей) для нахождения комбинации, в которой время гелирования при определении с использованием теста BDDMA равно 2,5-1000 минут, например, по меньшей мере, 4 минуты и/или не более 200 минут.

Система смолы, присутствующая в композиции порошкового покрытия настоящего изобретения, включает смолу и совместный сшивающий агент.

Смола содержит реакционноспособную ненасыщенность, в которой вся указанная реакционноспособная ненасыщенность является двойными связями углерод углерод, соединенными непосредственно с электроноакцепторной группой. Реакционноспособная ненасыщенность означает, что двойные связи углерод углерод, соединенные непосредственно с электроноакцепторной группой, являются реакционноспособными по отношению к радикалам, образованными термоинициатором. Для избежания неправильного толкования реакционноспособная ненасыщенность не включает ароматические кольца.

Масса на двойную связь (WPU) в системе смолы составляет 100 - 1000 г смолы/моль по определению1Н ЯМР, например 100 - 900 г смолы/моль двойных связей. WPU может быть определена, например, с использованием1Н ЯМР, например, как описано в Journal of Applied Ролутег Science, Уол. 23, 1979, рр 25-38, полное раскрытие которого тем самым включено ссылкой, или способом, описанным в экспериментальной части заявки. В способе экспериментальной части массу на двойную связь (WPU) определяют по1Н ЯМР на 300 MHz Varian ЯМР-спектрометре с использованием пиразина в качестве внутреннего стандарта или WPU определяют теоретически делением Мп на количество двойных связей, добавленных во время синтеза смолы и/или совместного сшивающего агента.

Примеры подходящих смол включают сложные полиэфиры, полиакрилаты (=акриловые смолы), полиуретаны, эпоксидные смолы, полиамиды, полиэфирамиды, поликарбонаты, полимочевины и т.д., так же, как их смеси. Предпочтительно смола является сложным полиэфиром.

Реакционноспособная ненасыщенность (двойные связи углерод углерод, соединенные непосредственно с электроноакцепторной группой) может находиться в основной цепи смолы, боковой цепи (основной цепи) смолы, в качестве концевой группы смолы или в комбинации этих положений. Предпочтительно реакционноспособная ненасыщенность смолы основана на фумаровой кислоте, малеиновой кислоте и/или итаконовой кислоте, более предпочтительно в композиции порошкового покрытия настоящего изобретения используются смолы с реакционноспособной ненасыщенностью на основе фумаровой кислоты и/или малеиновой кислоты.

Примеры способа введения реакционноспособной ненасыщенности в смолу описаны далее.

Сложные полиэфиры обычно являются продуктами поликонденсации полиспиртов и поликарбоновых кислот.

Примеры поликарбоновых кислот, которые могут быть использованы при получении сложного полиэфира, включают изофталевую кислоту, терефталевую кислоту, гексагидротерефталевую кислоту, 2,6-нафталиндикарбоновую кислоту и 4,4'-оксибисбензойную кислоту, 3,6-дихлорфталевую кислоту, тетрахлорфталевую кислоту, тетаргидрофталевую кислоту, гексагидротерефталевую кислоту, гексахлорэндометилентетрагидрофталевую кислоту, эндометилентетрагидрофталевую кислоту, фталевую кислоту, азелаиновую кислоту, себациновую кислоту, декандикарбоновую кислота, адипиновую кислот, янтарную кислоту и тримеллитовую кислоту. Эти показательные кислоты могут быть использованы в форме кислоты или при возможности в форме их ангидридов, ацилхлоридов или эфиров низших алкилов. Также могут быть использованы смеси кислот. Кроме того, могут быть использованы гидроксикарбоновые кислоты и лактоны. Примеры включают гидроксипивалевую кислоту и ε-капролактон.

Полиспирты, в частности диолы, могут реагировать с карбоновыми кислотами или их аналогами, как описано выше, чтобы получить полиэфир. Примеры полиспиртов включают алифатические диолы, например этиленгликоль, пропан-1,2-диол, пропан-1,3-диол, бутан-1,2-диол, бутан-1,4-диол, бутан-1,3-диол, 2,2-диметилпропан-1,3-диол (неопентилгликоль), гексан-2,5-диол, гексан-1,6-диол, 2,2-бис-(4-гидроксициклогексил)-пропан (гидрированный бисфенол-А), 1,4- диметилолциклогексан, диэтиленгликоль, дипропиленгликоль и 2,2-бис[4-(2-гидроксиэтокси)-фенил]пропан, гидроксипивалат неопентилгилколя и 4,8-бис-(гидроксиметил)трицикло[5,2,1,0]декан (=трициклодекандиметилол) и 2,3-бутендиол.

Трифункциональные или более функциональные спирты (в общем, полиолы) или кислоты могут быть использованы для получения разветвленных полиэфиров. Примерами подходящих полиолов и поликислот являются глицерин, гексантриол, триметилолэтан, триметилолпропан, пентаэритритол и тримеллитовая кислота.

Монофункциональные кислоты, например пара-трет-бутилбензойная кислота, бензойная кислота, мета-толуиловая кислота, коричная кислота, кретоновая кислота могут использоваться для блокировки цепи полимера.

Смола в композиции порошкового покрытия настоящего изобретения предпочтительно является сложным полиэфиром, полученным, по меньшей мере, из следующих мономеров: терефталевой кислоты, неопентилгликоля и/или пропиленгликоля. Для разветвления в сложном полиэфире может присутствовать триметилолпропан.

Полиэфиры могут быть получены традиционными общеизвестными способами полимеризации этерификацией и/или переэтерификацией, или этерификацией и/или переэтерификацией с использованием катализатора. Например, при необходимости могут быть использованы традиционные катализаторы этерификации, такие как, например, бутилхлордигидроксид олова, дибутилоловооксид, тетрабутилтитанат или бутилоловянная кислота. Примером количества этих используемых катализаторов этерификации обычно является около 0,1% масс. по отношению к общей массе сложного полиэфира.

Условия приготовления сложного полиэфира и отношение СООН/ОН могут быть выбраны таким образом, чтобы кислотное число или гидроксильное число конечных получаемых продуктов находились в пределах заданного диапазона величин.

Вязкость полиэфирной смолы предпочтительно находится в диапазоне 2-30 Па·с, измеренная при 160°С с использованием способа, описанного в заявке.

Смола также быть может полиакрилатом, также известным как акриловая смола. Обычно акриловая смола основана на алкильных эфирах (мет)акриловой кислоты необязательно в комбинации со стиролом. Эти алкильные эфиры (мет)акриловой кислоты могут быть заменены (мет)акриловой кислотой с гидроксильными или глицидильными функциональными группами. Примеры алкильных эфиров (мет)акриловой кислоты включают, например, этил(мет)акрилат, изопропил(мет)акрилат, n-бутил(мет)акрилат, n-пропил(мет)акрилат, изобутил(мет)акрилат, этилгексилакрилат, циклогексил(мет)акрилат и их смеси.

Для получения акриловой смолы с гидроксильными функциональными группами акриловая смола содержит (мет)акриловую кислоту с гидроксильными функциональными группами, предпочтительно в комбинации с алкильными эфирами (мет)акриловой кислоты. Примеры эфиров (мет)акриловой кислоты с гидроксильными функциональными группами включают гидроксиэтил(мет)акрилат и гидроксипропил(мет)акрилат и т.д.

Для получения акриловой смолы с глицидильными функциональными группами акриловая смола содержит эфиры (мет)акриловой кислоты с глицидильными функциональными группами, предпочтительно в комбинации с алкильными эфирами (мет)акриловой кислоты. Примеры эфиров (мет)акриловой кислоты с глицидильными функциональными группами включают глицидилметакрилат и т.д.

Очевидно, что также возможно синтезировать акриловые смолы и с гидроксильными, и с глицидильными функциональными группами.

Полиуретаны могут быть получены, например, с использованием традиционной, общеизвестной реакции полиприсоединения (поли)изоцианата с (поли)спиртом в присутствии при необходимости катализатора и других добавок.

Например, при необходимости могут быть использованы традиционные катализаторы, такие как, например, третичные амины или металлоорганические соединения, такие как, например, трис(2-этилгексаноат) монобутилолова, тетрабутилтитанат или дилаурат дибутилолова. Примером количества этих используемых катализаторов этерификации обычно является около 0,01% масс. по отношению к общей массе смолы.

Примерами (поли)спиртов, которые могут быть использованы при получении полиуретанов, являются те же, что могут быть использованы при получении сложного полиэфира.

Примеры изоцианатов, которые могут быть использованы при получении полиуретанов, включают, но не ограничены диизоцианатами, например толуол-2,4-диизоцианат, толуол-2,6-диизоцианат, 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат, 2,2'-дифенилметандиизоцианат, гексаметилендиизоцианат, 5-изоцианато-1 -(изоцианатометил)-1,3,3-триметилциклогексан (изофорондиизоцианат), т-тетраметилксилолдиизоцианат, дициклогексилметан-4,4'-диизоцианат, нафталин-1,5-диизоцианат или 1,4-диизоцианатобензол; и триизоцианаты, например трифенилметан-4,4',4"-триизоцианат.

Смола также может быть полиэпоксидом, также известным как эпоксидная смола. Эпоксидные смолы могут быть получены, например, из фенольных соединений в комбинации с эпихлоргидринами, приводящими к эпоксидным смолам, подобным, например, диглицидиловому эфиру бисфенола А, который коммерчески доступен как EpicoteTM1001 или Novonac epoxide.

Полиамиды могут быть получены, например, реакцией поликонденсации диамина и дикарбоновой кислоты.

Дикарбоновые кислоты могут быть разветвленными, нелинейными или линейными. Примерами подходящих дикарбоновых кислот являются, например, фталевая кислота, изофталевая кислота, терефталевая кислота, 1,4-циклогександикарбоновая кислота, нафталин-2,6-дикарбоновая кислота, циклогександиуксусная кислота, дифенил-4,4'-дикарбоновая кислота, фениленди(оксиуксусная кислота), себациновая кислота, янтарная кислота, адипиновая кислота, глутаровая кислота и/или азелаиновая кислота.

Примеры подходящих алифатических диаминов включают, например, изофорондиамин, 1,2-этилендиамин, 1,3-пропилендиамин, 1,6-гексаметилендиамин, 1,12-додецилендиамин, 1,4-циклогексанбисметиламин, пиперазин, р-ксилилендиамин и/или m-ксилилендиамин. Полиамид также может быть разветвленным с использованием разветвленных компонентов. Подходящие примеры разветвленных компонентов включают амины, например, ди-алкилен-триамины, такие как, например ди-этилен-триамин или ди-гексаметилен-триамин; ди-алкилен-тетрамины или ди-алкилен-пентамины; кислоты, например 1,3,5-бензолтрикарбоновая кислота, тримеллитовый ангидрид или пиромеллитовый ангидрид; и многофункциональные аминокислоты, такие как, например, аспарагиновая кислота или глутаминовая кислота.

Амиды полиэфира являются смолами, содержащими и эфирную связь (как в сложном полиэфире) и амидную связь (как в полиамиде), и могут быть получены, например, из моно- ди-, три- или полифункциональных мономеров, таких как мономеры с функциональными группами карбоновых кислот, мономеры с гидроксильными функциональными группами, мономеры с функциональными аминогруппами и/или мономеры с комбинацией любых из этих функциональных групп.

В принципе может быть использован любой твердый поликарбонат с гидроксильными функциональными группами. Гидроксифункциональные поликарбонаты коммерчески доступны из различных источников.

Полимочевины могут быть получены, например, с использованием традиционных, общеизвестных реакций полиприсоединения (поли)изоцианата с (поли)амином в присутствии при необходимости катализатора и других добавок, подобных тем, что описаны выше для полиуретанов. Подходящие (поли)амины для получения полимочевин включают те, что проиллюстрированы выше для полиамидов. Подходящие (поли)изоцианаты для получения полимочевин включают те, что проиллюстрированы выше для полиуретанов.

Реакционноспособная ненасыщенность может быть встроена в основную цепь смолы, например, взаимодействием мономера с гидроксильной функциональной группой (например, полиспирты, упомянутые выше) с ненасыщенной карбоновой кислотой или ангидридом, такими как, например, фумаровая кислота, малеиновая кислота, цитраконовая кислота, итаконовая кислота или мезаконовая кислота. Смолы, где можно встроить реакционноспособную ненасыщенность в основную цепь взаимодействием мономера с гидроксильной функциональной группой с ненасыщенной карбоновой кислотой, являются, например, сложными полиэфирами.

Кроме того, реакционноспособная ненасыщенность может быть присоединена к боковой группе смолы взаимодействием боковой эпоксидной функциональной группы смолы, например, акрилата с глицидильной функциональной группой, с ненасыщенной карбоновой кислотой, такой как, например, метакриловая кислота или акриловая кислота или моноэфиры фумаровой кислоты, малеиновой кислоты, цитраконовой кислоты, итаконовой кислоты или мезаконовой кислоты.

Кроме того, реакционноспособная ненасыщенность может быть присоединена к боковой группе смолы взаимодействием боковой гидроксильной функциональной группы смолы, например, акрилата с гидроксильной функциональной группой, с ненасыщенной карбоновой кислотой, такой как, например, метакриловая кислота или акриловая кислота или ненасыщенный ангидрид карбоновой кислоты, такой как, например, ангидриды итаконовой кислоты, малеиновой кислоты или цитраконовой кислоты.

Также можно связать реакционноспособную ненасыщенность с концевой (или концевыми) группами смолы, например, взаимодействием с концевыми функциональными гидроксильной, эпоксидной или аминогруппами с ненасыщенной карбоновой кислотой, такой как, например, фумаровая кислота, малеиновая кислота, цитраконовая кислота, итаконовая кислота, мезаконовая кислота или их моноэфиры, метакриловая кислота или акриловая кислота. Таким образом, смола с гидроксильной, амино или глицидильной концевой группой может реагировать с такими карболовыми кислотами.

Кроме того, или альтернативно, смолы с гидроксильными или аминофункциональными группами могут быть модифицированы соединениями с гидроксильными функциональными группами, содержащими реакционноспособную ненасыщенность, по реакции с диизоцианатом, образующей уретановую и/или мочевинную связь. Эта модификация может быть проведена и на боковых гидроксильных группах, и на концевых гидроксильных группах.

Иногда небольшое количество ингибитора также присутствует в ходе этерификации для предотвращения потери ненасыщенности из-за возможного присутствия пероксидов в гликолях и неустойчивости из-за температур этерификации.

Масса на двойную связь (WPU) смолы, определенная с использованием1Н ЯМР, обычно составляет менее 7500, предпочтительно менее 1500, например менее 1150, или менее 1100, или менее 1000 г/моль, и/или предпочтительно более 100, более предпочтительно более 250 г/моль, например более 500 г/моль.

В случае аморфной смолы температура стеклования (Tg) смолы составляет предпочтительно, по меньшей мере, 20°С, более предпочтительно, по меньшей мере, 25°С. Предпочтительно смола является сложным полиэфиром с Tg, по меньшей мере, 40, предпочтительно, по меньшей мере, 45°С и/или Tg не более 65°С, предпочтительно не более 60°С, например не более 55°С, например не более 50°С.

Количество кислотных групп в смоле определяют титрованием КОН групп кислоты/ангидрида. Количество кислотных групп выражают в виде кислотного числа (AV) в мг КОН/г смолы.

Количество гидроксильных групп в смоле определяют титрованием уксусным ангидридом гидроксильных групп и обратным титрованием КОН. Количество гидроксильных групп выражают в виде гидроксильного числа (ОН-число или OHV) в мг КОН, расходуемого на г смолы.

Смолу классифицируют как с кислотными функциональными группами в случае, если гидроксильное число ниже, чем кислотное число. В случае если необходима смола с карбоксильными функциональными группами, гидроксильное число смолы обычно ниже 10 мг КОН на г смолы.

Смолу классифицируют как гидроксифункциональную в случае, если кислотное число ниже, чем гидроксильное число. В случае если необходима смола с гидроксильными функциональными группами, кислотное число смолы обычно ниже 10 мг КОН на г смолы.

Гидроксильное число смолы в композиции порошкового покрытия настоящего изобретения обычно находится в диапазоне 0-70 мг КОН на г смолы.

Желательно получать смолу, предпочтительно сложный полиэфир, с кислотным числом менее 5 мг КОН на г смолы в случае, если используется простой виниловый эфир или сложный виниловый эфир как совместный сшивающий агент в композиции порошкового покрытия настоящего изобретения. В случае если используется совместный сшивающий агент, отличный от простого винилового эфира или сложного винилового эфира, кислотное число смолы, предпочтительно сложного полиэфира, может составлять 0-250, например 0-60 мг КОН на г смолы.

Среднечисленная молекулярная масса (Мn) смолы в принципе не критична и может, например, составлять 1000-20000 Да. Предпочтительно Мn смолы составляет, по меньшей мере, 1500 Да, например, по меньшей мере, 2000 Да и/или предпочтительно не более 8000, например не более 4000 Да в случае аморфной смолы и/или предпочтительно не более 15000 Да в случае кристаллической смолы. Смола предпочтительно является сложным полиэфиром со среднечисленной молекулярной массой (Мn) в диапазоне 1500-8000, например в диапазоне 2100-4000 Да.

В композиции порошкового покрытия также присутствует совместный сшивающий агент. Совместный сшивающий агент означает соединение с двойными связями углерод углерод, способными реагировать с реакционноспособной ненасыщенностью (двойные связи углерод углерод, непосредственно соединенные с электроноакцепторной группой) в смоле.

Совместный сшивающий агент для использования в композиции настоящего изобретения выбран из группы акрилатов, метакрилатов, сложных виниловых эфиров, простых виниловых эфиров, виниламидов, простых алкинэфиров, сложных алкинэфиров, алкинамидов, алкинаминов, простых пропаргиловых эфиров, сложных пропаргиловых фэиров, итаконатов, енаминов и их смесей, предпочтительно из группы простых виниловых эфиров, сложных виниловых эфиров, (мет)акрилатов и их смесей.

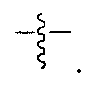

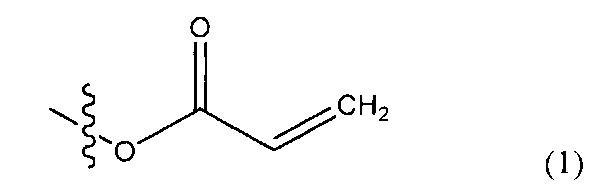

Акрилат является мономером, олигомером или полимером с фрагментом акрилата (см. формулу (1) в таблице 1). Метакрилат является мономером, олигомером или полимером с фрагментом метакрилата (см. формулу (2) в таблице 1). Примеры жидких (мет)акрилатов включают бутандиолдиметакрилат гександиолдиакрилат и гидроксипропилметакрилат. Примеры других (мет)акрилатов являются теми, что представлены в описании (см., например, часть, относящуюся к смоле, модифицированной (мет)акрилатом). Поскольку смолы, содержащие ненасыщенность на основе (мет)акриловой кислоты, могут быть способными к гомополимеризации, смола на основе (мет)акриловой кислоты может быть использована в комбинации с олигомером или полимером, содержащим ненасыщенность на основе (мет)акриловой кислоты, в качестве совместного сшивающего агента.

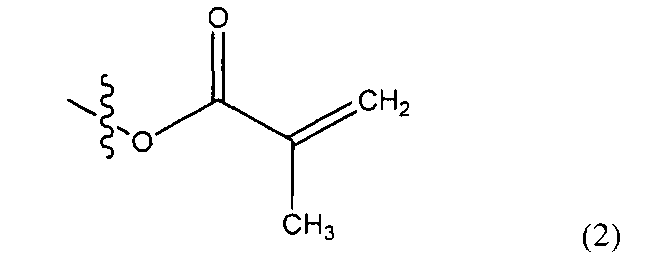

Сложный виниловый эфир является мономером, олигомером или полимером с фрагментом сложного винилового эфира (см. формулу (3) в таблице 1). Примеры сложных виниловых эфиров включают монофункциональные сложные виниловые эфиры, например виниловый эфир стеариновой кислоты, виниловый эфир пальмитиновой кислоты, виниловый эфир бензойной кислоты, виниловый эфир лауриновой кислоты, виниловый эфир капроновой кислоты, виниловый эфир пивалевой кислоты, виниловый эфир олеиновой кислоты, виниловый эфир метакриловой кислоты, виниловый эфир каприновой кислоты, виниловый эфир бромуксусной кислоты, виниловый эфир миристиновой кислоты, виниловый эфир валериановой кислоты, виниловый эфир пеларгоновой кислоты, виниловый эфир энантовой кислоты, виниловый эфир фенилуксусной кислоты, (ди)виниловый эфир малеиновой кислоты, виниловый эфир ундекановой кислоты, виниловый эфир йодуксусной кислоты, виниловый эфир 2-нафтойной кислоты, виниловый эфир 3-хлормасляной кислоты, виниловый эфир 4-хлормасляной кислоты и виниловый эфир 2-хлормасляной кислоты; дифункциональные сложные виниловые эфиры, такие как, например, дивиниловый эфир адипиновой кислоты, дивиниловый эфир фумаровой кислоты, дивиниловый эфир себационовой кислоты, дивиниловый эфир фталевой кислоты и дивиниловый эфир терефталевой кислоты; и полифункциональные сложные виниловые эфиры, например тривиниловый эфир тримеллитовой кислоты.

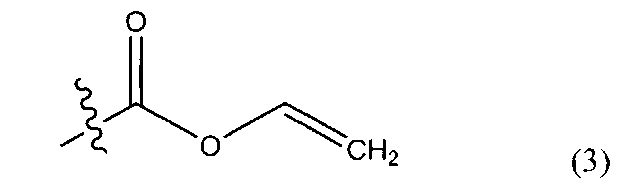

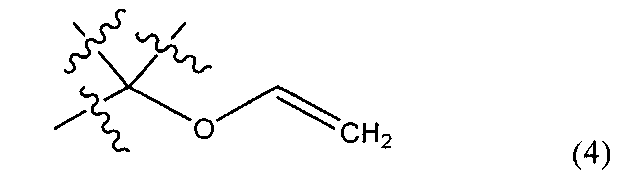

Простой виниловый эфир является мономером, олигомером или полимером с фрагментами простого винилового эфира (см. формулу (4) в таблице 1). Совместный сшивающий агент в композиции порошкового покрытия настоящего изобретения является, например, простым виниловым эфиром. Примеры жидких простых виниловых эфиров включают простые виниловые эфиры с моно(спиртовой)функциональной группой, например этилвиниловый эфир, 4-гидроксибутилвиниловый эфир, 2-гидроксиэтилвиниловый эфир, моновиниловый эфир диэтиленгликоля или 4-(гидроксиметил)циклогексилметилвиниловый эфир (1,4-циклогександиметанол виниловый эфир); простые виниловые эфиры с двумя спиртовыми функциональными группами, такие как, например, бутандиолдивиниловый эфир, диэтиленгликольдивиниловый эфир, триэтиленгликольдивиниловый эфир, тетраэтиленгликольдивиниловый эфир, поли-THFТМ 290-дивиниловый эфир, гександиолдивиниловый эфир, 1,4-циклогександиметанолдивиниловый эфир; простые виниловые эфиры с тремя спиртовыми функциональными группами, например триметилолпропантривиниловый эфир, 1,2,4-тривинилциклогексан; и простые виниловые эфиры с одной функциональной аминогруппой, например 3-аминопропилвиниловый эфир.

Например, простой виниловый эфир может быть получен из диметилового эфира и гидроксифункционального простого винилового эфира при формировании простого-сложного винилового эфира

Примеры аморфных или полукристаллических простых виниловых эфиров включают простой виниловый эфир уретанов, простой виниловый эфир сложного полиэфира уретанов, простой виниловый эфир мочевин и простой виниловый эфир сложного полиэфира мочевин. Сложная полиэфирная часть винилового эфира уретана обычно является продуктом поликонденсации полиспиртов и поликарбоновых кислот и может иметь те же мономеры и может быть синтезирована аналогично синтезу сложных полиэфиров, как описано выше. Сложная полиэфирная часть винилового эфира уретана может быть насыщенной или ненасыщенной и может быть подобна смоле.

Для получения простого винилового эфира уретана изоцианат может взаимодействовать с гидроксифункциональным простым виниловым эфиром и/или многоатомным спиртом. Для получения простого винилового эфира сложного полиэфира уретана изоцианат может взаимодействовать с гидроксифункциональным простым виниловым эфиром и гидроксифункциональным сложным полиэфиром (например, сложным полиэфиром, как описано выше). Эти реакции являются типичной, общеизвестной реакцией полиприсоединения (поли)изоцианата с (поли)спиртом в присутствии при необходимости катализатора и других добавок. Некоторые примеры катализаторов, других добавок, полиспиртов и изоцианатов приведены в описании (см. например, часть, относящуюся к полиуретанам).

Примеры простых виниловых эфиров также включают простой виниловый эфир сложных полиэфиров, который, например, может быть получен из полиэфиров с кислотной функциональной группой (например, как представлены в описании) с гидроксифункциональными простыми виниловыми эфирами (например, как представлены в описании). Конечно, также можно получить простой виниловый эфир сложных полиэфиров переэтерификацией гидроксифункциональных или алкилфункциональных полиэфиров гидроксифункциональными простыми виниловыми эфирами.

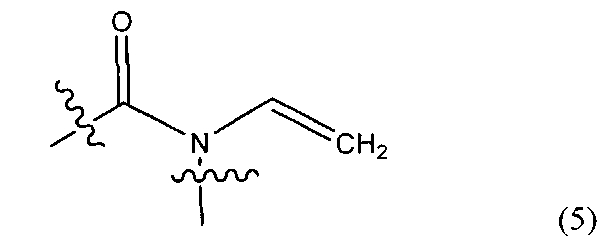

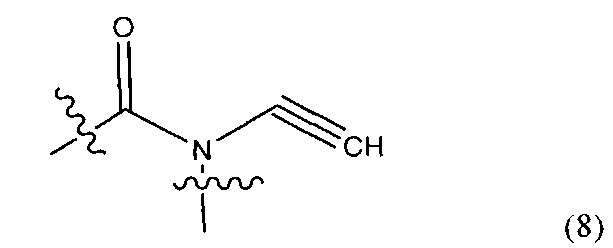

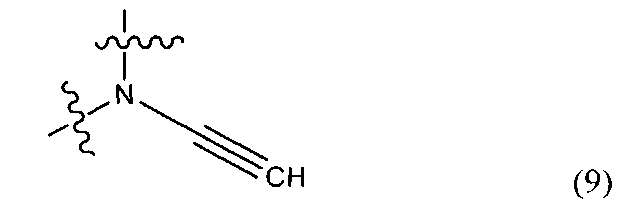

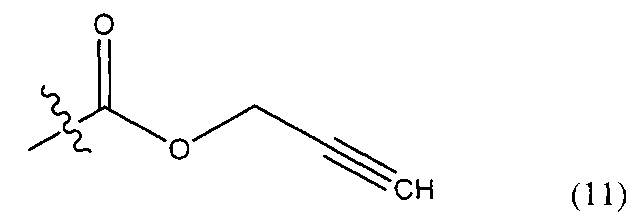

Виниламид является мономером, олигомером или полимером с фрагментом виниламида (см. формулу (5) в таблице 1). Простой алкиновый эфир является мономером, олигомером или полимером с фрагментом алкинового эфира (см. формулу (6) в таблице 1). Сложный алкиновый эфир является мономером, олигомером или полимером с фрагментом сложного алкинового эфира (см. формулу (7) в таблице 1). Алкинамид является мономером, олигомером или полимером с фрагментом алкинамида (см. формулу (8) в таблице 1). Алкинамин является мономером, олигомером или полимером с фрагментом алкинамина (см. формулу (9) в таблице 1). Простые пропаргиловые эфиры являются мономером, олигомером или полимером с фрагментом простого пропаргилового эфира (см. формулу (10) в таблице 1). Сложные пропаргиловые эфиры являются мономером, олигомером или полимером с фрагментом сложного пропаргилового эфира (см. формулу (11) в таблице 1).

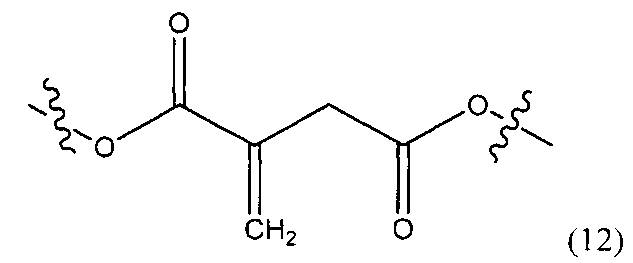

Итаконат является мономером, олигомером или полимером с фрагментом итаконата (см. формулу (12) в таблице 1). Примеры жидких итаконатов включают диэтилитаконат, дибутилитаконат, и т.д. Примеры твердых итаконатов включают диметилитаконат. Примеры аморфных итаконатов являются теми, что приведены выше (см., например, часть, относящуюся к смоле, модифицированной моноэфирами итаконовой кислоты или итаконовой кислотой). Так как смолы, содержащие ненасыщенность на основе итаконовой кислоты, способны к гомополимеризации, смола с ненасыщенностью на основе итаконовой кислоты может быть использована в комбинации с олигомером или полимером, содержащими ненасыщенность на основе итаконовой кислоты в качестве совместного сшивающего агента.

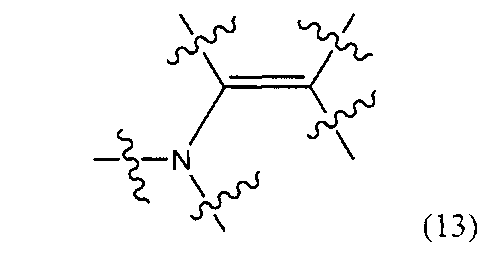

Енамин является мономером, олигомером или полимером с фрагментом енамина (см. формулу (13) в таблице 1).

В соответствии с определением в описании Мn мономера менее 500 Да, Мn олигомера менее 1500 Да и Мn полимера составляет, по меньшей мере, 1500 Да.

В случае, если двойные связи углерод углерод, непосредственно соединенные с электроноакцепторной группой в смоле, способны взаимодействовать непосредственно со смолой (то есть смола способна к гомополимеризации), что может иметь место для некоторых смол, содержащих фрагменты акрилата, метакрилата или итаконата, смола и совместный сшивающий агент могут содержать те же фрагменты и поэтому в специальном осуществлении присутствие отдельного совместного сшивающего агента является необязательным и смола, и совместный сшивающий агент может быть одним и тем же.

В случае если смола не способна к гомополимеризации, необходимо присутствие отдельного совместного сшивающего агента для осуществления отверждения. Для исключения неправильного понимания, в рамках изобретения, смола способна к гомополимеризации, если реакционноспособные двойные связи в смолах способны реагировать друг с другом после радикального инициирования радикальным инициатором.

Отдельный совместный сшивающий агент может быть (полу-)кристаллическим или аморфным. Кроме того, может быть использован жидкий совместный сшивающий агент. Совместный сшивающий агент предпочтительно является нелетучим при температурах и давлениях, используемых при изготовлении, нанесении и хранении композиции порошкового покрытия.

Масса на двойную связь в совместном сшивающем агенте по определению с использованием1Н ЯМР предпочтительно менее 870, например менее 650 г/моль, например менее 630 г/моль и/или предпочтительно более 70, более предпочтительно более 100, например более 150 г/моль. Мn совместного сшивающего агента не является критичной и может меняться в широких диапазонах, например, Мn может составлять 100-20000 Да.

Количество совместного сшивающего агента, используемого в композиции порошкового покрытия, в принципе не критично, особенно если используется смола, способная к гомополимеризации. В случае если смола не способна к гомополимеризации, например мольное отношение двойных связей в совместном сшивающем агенте и двойных связей в смоле может составлять 9:1-1:9, предпочтительно 2:1-1:2. Например, может быть использовано количество двойных связей, близкое к эквимолярному, в совместном сшивающем агенте и смоле.

Количество используемой термической системы инициирования таково, что при нанесении композиции порошкового покрытия изобретения на подложку и отверждении при температуре 130°С в течение 20 минут получаемое покрытие выдерживает, по меньшей мере, 50? предпочтительно, по меньшей мере, 70 двойных шагов при истирании с ацетоном. Способ определения стойкости к ацетону при истирании описан в заявке.

В одном осуществлении изобретения у такой композиции порошкового покрытия пик энтальпии реакции отверждения не более 60 минут при 120°С и, по меньшей мере, 2,5 минуты при 60°С после начала изотермической DSC. Способ проведения изотермической DSC описан в заявке.

Альтернативно, количество системы инициирования, используемой в порошковом покрытии настоящего изобретения, выбрано так, чтобы пик энтальпии реакции отверждения композиции порошкового покрытия составлял не более 60 минут при 120°С и, по меньшей мере, 2,5 минуты при 60°С после начала изотермической DSC. В другом осуществлении изобретения покрытие, приготовленное из такой композиции порошкового покрытия, выдерживает, по меньшей мере, 50, предпочтительно 70 двойных шагов при истирании в ацетоне.

Пик энтальпии реакции отверждения предпочтительно составляет, по меньшей мере, 4, более предпочтительно, по меньшей мере, 6 минут при 60°С и/или не более 45 минут при 120°С.

Изотермическая DSC означает, что термический анализ выполняют с использованием дифференциального сканирующего калориметра при постоянной температуре. Используемый DSC является, например, DSC Q2000 аппаратом от ТА Instruments. Используется образец композиции порошкового покрытия около 5-10 мг. Образец сначала стабилизируют при комнатной температуре (2 минуты) затем нагревают с 5°С/мин или 20°С/мин соответственно до 60°С или 120°С и сохраняют при этих постоянных температурах в течение определенного периода.

Для быстрой проверки композиции порошкового покрытия - специально для (очень) реакционноспособных пероксидов - образец композиции порошкового покрытия, используемый для анализа DSC, готовят следующим образом: 20% раствор системы смолы (смола и совместный сшивающий агент) и системы инициирования готовят в смеси дихлорметана и этанола (отношение 3:2). Отношение смола: совместный сшивающий агент 1:1 по молям ненасыщенности. Пленку раствора композиции порошкового покрытия толщиной 150 мкм наносят на стеклянную пластину ножевым устройством. Пленку высушивают в течение ночи. Высушенную пленку отделяют от стеклянной пластины и проводят изотермическую DSC полученного материала.

Получение композиций порошковых покрытий описано в Мисев (Misev) "Порошковые Покрытия, Химия и Технология (Powder Coatings, Chemistry and Technology)" (с.224-300; 1991, John Wiley), тем самым включенной ссылкой.

Общий способ получения композиции порошкового покрытия состоит в смешивании отдельно взвешенных компонентов в предмиксере, нагреве полученного премикса (предварительной смеси), например, в смесителе, предпочтительно в экструдере, для получения экструдата, охлаждении полученного экструдата до его твердения и дроблении его на гранулы или чешуйки, которые затем размалывают для уменьшения размера частиц с последующим разделением по крупности для получения композиции порошкового покрытия с необходимым размером частиц. Поэтому изобретение также относится к способу получения композиции порошкового покрытия согласно изобретению, включающему стадии:

а) смешивания компонентов композиции порошкового покрытия для получения премикса,

b) нагревания полученного премикса, предпочтительно в экструдере, для получения экструдата,

с) охлаждения полученного экструдата для получения твердого экструдата и

d) дробления полученного твердого экструдата до более мелких частиц для получения композиции порошкового покрытия.

Премикс предпочтительно нагревают до температуры, по меньшей мере, на 5°С, более предпочтительно, по меньшей мере, на 10°С ниже температуры, при которой композиция порошкового покрытия отверждается. Если премикс нагревают в экструдере, предпочтительно использовать контроль температуры, чтобы избежать слишком высоких температур, которые могли бы привести к отверждению композиции порошкового покрытия в экструдере.

В другом аспекте изобретение относится к способу покрытия подложки, включающему следующие стадии:

1) нанесения композиции порошкового покрытия согласно изобретению на подложку (так, чтобы подложка была частично или полностью покрыта покрытием),

2) нагревания подложки, частично или полностью покрытой покрытием, в течение такого времени и при такой температуре, чтобы покрытие, по меньшей мере, частично было отверждено.

Композиция порошкового покрытия настоящего изобретения может быть нанесена с использованием способов, известных специалистам в данной области техники, например, с использованием электростатического напыления или в электростатическом псевдоожиженном слое.

Нагревание подложки с покрытием может быть выполнено с использованием обычных способов, таких как конвекционная печь и/или (Б)ИК лампа. Даже микроволновое оборудование может быть использовано для нагрева подложки.

Время, в течение которого, по меньшей мере, частично отверждается покрытие, предпочтительно составляет менее 60 минут и обычно более 1 минуты в случае, если для нагрева покрытия используется конвекционная печь. Более предпочтительно, время отверждения составляет менее 40 минут в случае, если для нагрева покрытия используется конвекционная печь.

Температура, при которой отверждают покрытие, предпочтительно составляет менее 130°С и обычно более 60°С. Предпочтительно, температура отверждения составляет менее 120°С, более предпочтительно менее 110°С, наиболее предпочтительно менее 100°С, наиболее предпочтительно менее 95°С. Температура отверждения предпочтительно, составляет, по меньшей мере, 65°С, более предпочтительно 70°С, еще более предпочтительно, по меньшей мере, 75°С.

Композиция порошкового покрытия настоящего изобретения может необязательно содержать обычные добавки, такие как, например, наполнители/пигменты, дегазаторы, добавки для повышения текучести или (свето)стабилизаторы. Следует отметить, что ни одна из этих обычных добавок не должна быть соединением переходных металлов. Примеры добавок для повышения текучести включают BykТМ 361 N. Примеры подходящих наполнителей/пигментов включают оксиды, силикаты, карбонаты или сульфаты металлов. Следует отметить, что эти обычные добавки не являются катализаторами на основе переходных металлов. Примеры подходящих стабилизаторов включают УФ стабилизаторы, такие как, например, фосфониты, простые тиоэфиры или HALS (светостабилизаторы из стерически затрудненных аминов). Примеры дегазаторов включают бензоин и циклогександиметанол бисбензоат. Также могут быть добавлены другие добавки, такие как добавки для улучшения трибополяризуемости.

В специальном осуществлении изобретения композиция порошкового покрытия настоящего изобретения включает смолу, предпочтительно сложный полиэфир, например сложный полиэфир на основе фумаровой кислоты, включающий совместный сшивающий агент, например простой виниловый эфир, например коммерчески доступный простой виниловый эфир, такой как UracrossТМ P3307 от DSM Resins и термоинициатор, например, пердикарбонат, например, ди(4-1-бутилциклогексил)пероксидикарбонат или димиристилпероксидикарбонат, которые коммерчески доступны от Akzo Nobel под названиями PerkadoxТМ 16 и PerkadoxТМ 26 соответственно и ингибитор, например гидрохинон, например трет-бутилгидрохинон или 2,3,5-триметил гидрохинон.

Изобретение поэтому, в частности, относится к композициям порошкового покрытия согласно настоящему изобретению, в которых смола является сложным полиэфиром на основе фумаровой кислоты, в которых совместный сшивающий агент является простым виниловым эфиром и в которых термическая система инициирования включает пердикарбонат, предпочтительно ди(4-1-бутилциклогексил) пероксидикарбонат или димиристилпероксидикарбонат, и гидрохинон, предпочтительно трет-бутилгидрохинон или 2,3,5-триметилгидрохинон.

В специальном осуществлении изобретения композиция порошкового покрытия настоящего изобретения включает смолу, предпочтительно сложный полиэфир, например сложный полиэфир ни основе фумаровой кислоты, совместный сшивающий агент, например простой виниловый эфир, например коммерчески доступный простой виниловый эфир, такой как UracrossТМ P3307 от DSM Resins и термоинициатор, например, бензоилпероксид (ВРО).

Изобретение поэтому, в частности, относится к композиции порошкового покрытия согласно настоящему изобретению, в которой смола является сложным полиэфиром на основе фумаровой кислоты, в которой совместный сшивающий агент является простым виниловым эфиром и в которой термоинициатор является бензоилпероксидом.

В другом аспекте изобретение относится к подложкам, которые полностью или частично покрыты порошковым покрытием на основе термоотверждаемой композиции порошкового покрытия согласно настоящему изобретению.

В одном осуществлении изобретения подложка не является термочувствительной подложкой, например стекло, керамика, волокнистые цементные листы или металл, например алюминий, медь или сталь. В другом осуществлении изобретения подложка является термочувствительной подложкой. Поэтому изобретение также относится к использованию композиции порошкового покрытия изобретения для покрытия термочувствительной подложки, предпочтительно древесины.

Термочувствительные подложки включают пластиковые подложки, древесные подложки, например массивную древесину, такую как, например, древесина твердых пород, древесина хвойных пород, фанера; вагонка, древесно-стружечная плита, волокнистая плита низкой плотности, волокнистая плита средней плотности и фибролит высокой плотности, OSB (ориентированная стружечная плита) древесный слоистый пластик, древесно-стружечная плита и другие подложки, в которых древесина является важной составляющей, такие как, например, древесные подложки, покрытые фольгой, композитные материалы на основе древесины, модифицированная пластиком древесина, пластиковые подложки или композитный деревопласт (WPC); подложки с целлюлозными волокнами, например картонные или бумажные подложки; текстильные и кожаные подложки.

Другие термочувствительные подложки включают объекты, которые являются комбинацией металлической подложки с термочувствительной частью, такие как пластиковая арматура, детали из тяжелого металла, полосы, например алюминиевые структуры с нагревательными полосами и т.д.

Примеры пластиковых подложек включают композиции на основе ненасыщенного сложного полиэфира, ABS (акрилонитрилстиролбутадиен), меламин-формальдегидные смолы, поликарбонат, полиэтилен, полипропилен, мономер этилен-пропилен-диена (EPDM), термопластический олефин (ТРО), полиуретан (PU), полипропиленоксид (РРО), полиэтиленоксид (РЕО), полиэтилентерефталат и нейлон, например полиамид 6,6 и их комбинации, например, поликарбонат-ABS.

Другими, особенно подходящими подложками для нанесения порошкового покрытия изобретения являются те, для которых желательно отверждение при низкой температуре для эффективного производства, такие как детали из тяжелого металла.

В другом аспекте изобретение относится к использованию композиции согласно изобретению для полного или частичного покрытия подложки.

Кроме того, изобретение относится к использованию композиции порошкового покрытия согласно изобретению в качестве краски, верхнего слоя или грунтовки.

Отдельный рынок покрытий для древесины, где может быть использована композиция порошкового покрытия изобретения, включает домашнюю мебель, такую как столы, стулья, шкафы и т.д., мебель для спальни и ванной, мебель для офиса, конторскую мебель, такую как школьная и детская мебель, мебель для больниц, ресторанов и гостиниц, кухонные шкафы и мебель, (плоские) панели для дизайна интерьера, внутренние и внешние окна и двери, рамы для внутренних и внешних окон и дверей, внешний и внутренний сайдинг и дощатый настил.

Отдельный рынок покрытий для пластика, где может быть использована композиция порошкового покрытия изобретения, включает применение в автомобиле, такое как внутренние автомобильные детали, колпаки колес, бамперы, детали под капотом и т.д, гибкий настил, спортивные товары, косметика, аудиовизуальные применения, такие как телевизоры, компьютеры, телефоны и т.д., бытовая техника и спутниковые антенны.

Примеры

Изобретение объясняется более подробно со ссылкой на следующие не ограничивающие примеры.

Экспериментальная часть

Определение реакционной способности систем инициирования в бутандиол-диметакрилате (BDDMA)

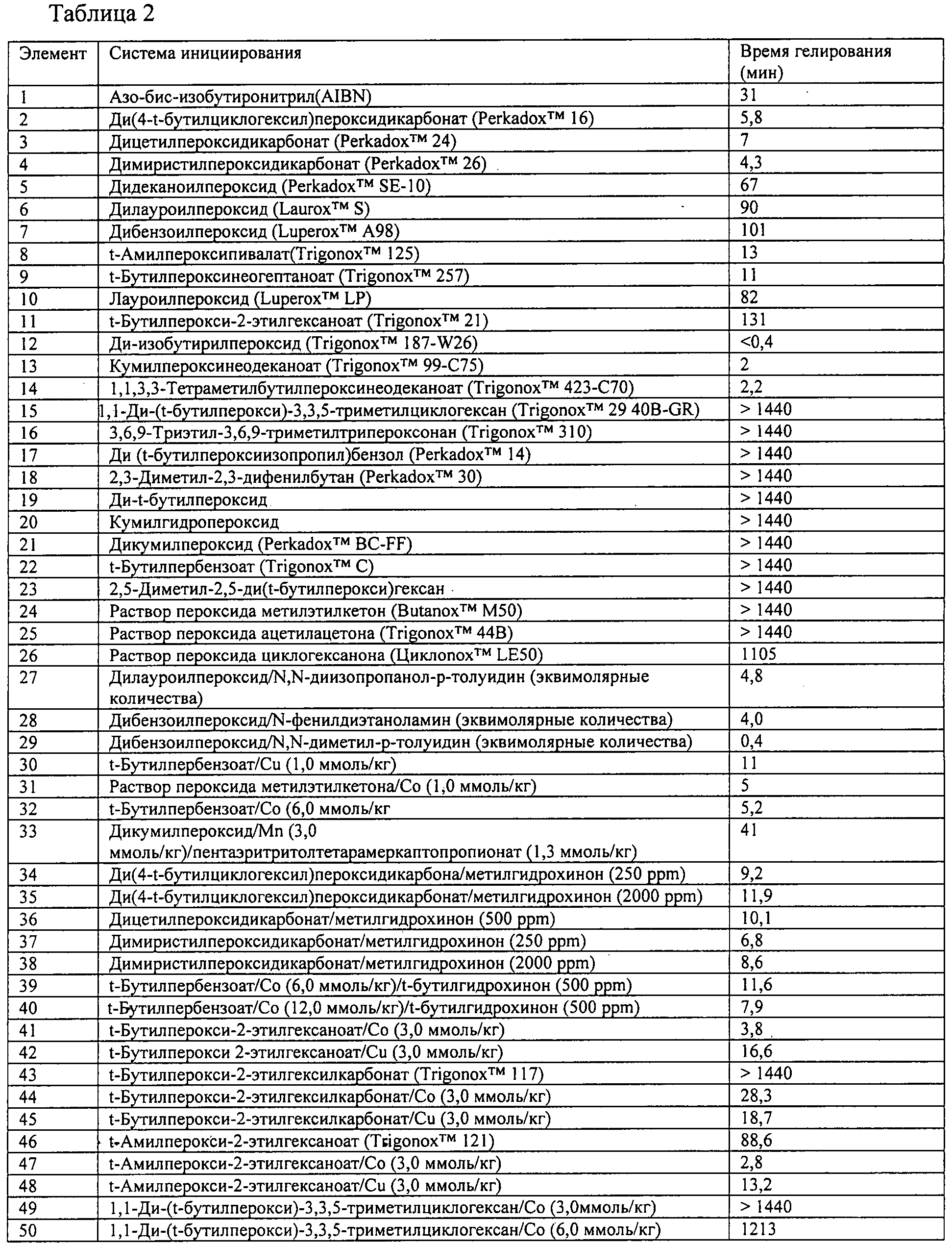

Определение реакционной способности систем инициирования выполняют контролем отверждения BDDMA посредством стандартного оборудования для определения времени гелирования. Время гелирования (Tgel или Т60->70°с) определяют измерением экзотермической реакции согласно DIN 16945 секция 6.2.2.2 при отверждении BDDMA при 60°С с 1% системы инициирования, как указано в таблице 2. Соответственно используют оборудование Soform gel timer, с пакетом программ Peakpro и техническим обеспечением National Instruments; и используют водяную баню и термостат Haake W26 и Haake DL30, соответственно.

В таблице 2 количество соединения переходного металла (ускоритель) указано в ммоль соединения переходного металла на кг BDDMA.

Эта таблица ясно показывает, что многие пероксиды являются подходящими системами инициирования согласно изобретению. Кроме того, эта таблица демонстрирует, что различные относительно нереакционноспособные пероксиды могут быть сделаны более реакционноспособными ускорителями для достижения реакционной способности в соответствии с изобретением (см., например, элемент 22 по сравнению с элементом 30). Кроме того, эта таблица показывает, что различные реакционноспособные пероксиды могут быть сделаны менее реакционноспособными ингибиторами для получения более подходящей реакционной способности (см., например, элемент 4 по сравнению с элементом 38). Кроме того, эта таблица также показывает, что комбинации ускорителей и ингибиторов могут быть использованы для изменения реакционной способности (элемент 39).

Синтез и применение порошкового покрытия

Синтез смол: Общая процедура

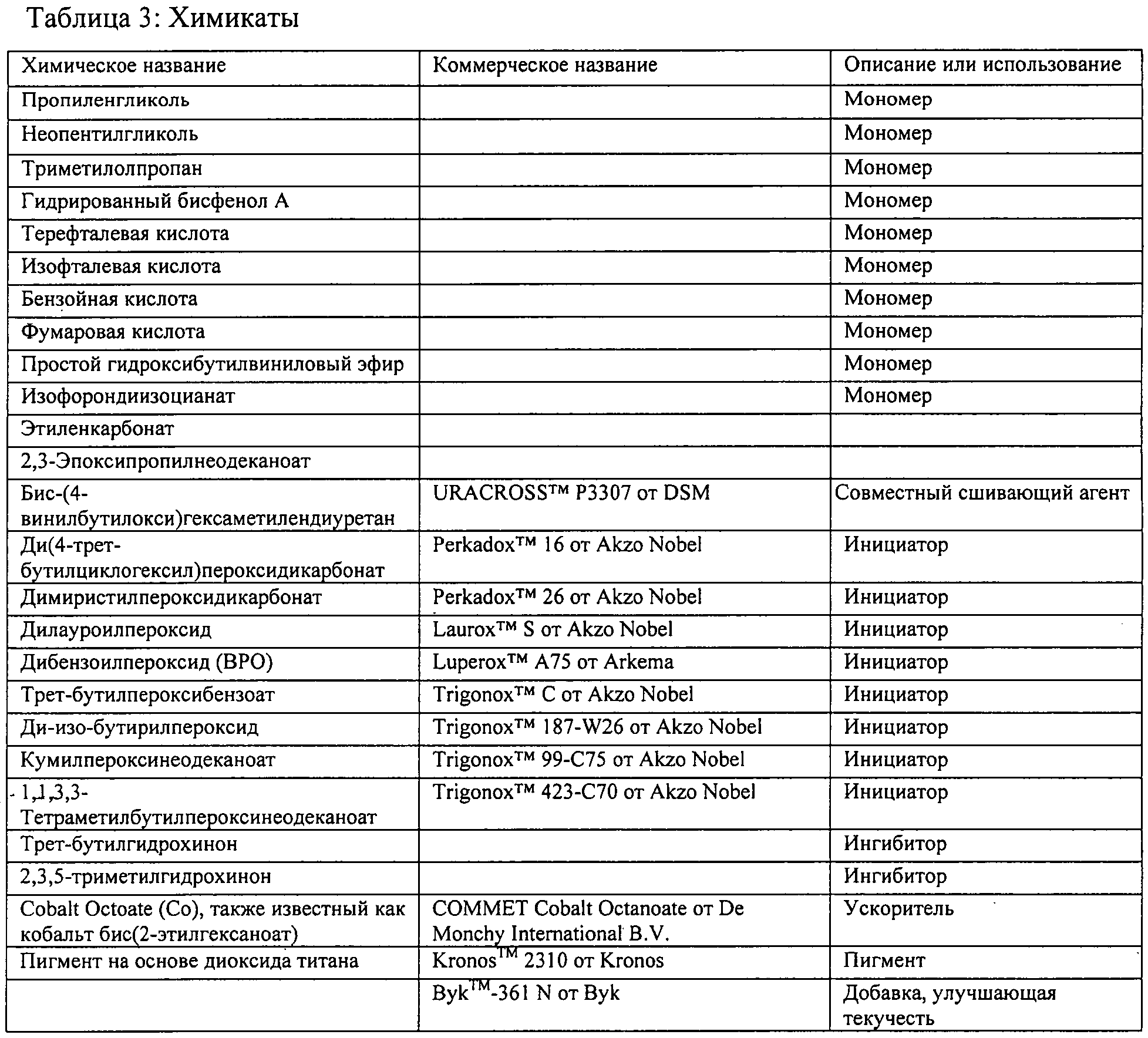

Химикаты, используемые в следующих примерах, указаны в таблице 3.

Синтез смолы (смола В)

В реакционный сосуд, снабженный термометром, мешалкой и устройством для дистилляции, вносят катализатор на основе олова и мономеры для первой стадии (все (поли)спирты и терефталевую кислоту), как указано в таблице 4. Затем начинают перемешивание и пропускают слабый ток азота над реакционной смесью, при этом температуру повышают до 230°С. Затем для второй стадии добавляют бензойную кислоту при температуре 140°С с последующей этерификацией при 230°С. По достижении кислотного числа менее около 8 мг КОН/г смолы реакционную смесь охлаждают до 160°С. Добавляют фумаровую кислоту вместе с небольшим количеством радикального ингибитора и этерифицируют повышением температуры до 200°С. Финальную стадию получения сложного полиэфира проводят при пониженном давлении.

Синтез смолы (смола С, D, Е, К)

В реакционный сосуд, снабженный термометром, мешалкой и устройством для дистилляции, вносят катализатор на основе олова и мономеры для первой стадии (все (поли)спирты и терефталевую кислоту), как указано в таблице 4. Затем начинают перемешивание и пропускают слабый ток азота над реакционной смесью, при этом температуру повышают до 220°С. Затем для второй стадии добавляют бензойную и фумаровую кислоты вместе с небольшим количеством радикального ингибитора при температуре 160°С с последующей этерификацией при 210°С. Этерификацию продолжают при пониженном давлении до достижения кислотного числа около 5 мг КОН/г смолы. Кислотное число смолы доводят до менее 5 мг КОН/г смолы реакцией остающихся кислотных групп смолы с эпоксигруппой или группой алкиленкарбоната (см. таблицу 4, какие используют химикаты). Используемое количество зависит от кислотного числа перед добавлением.

Синтез смолы (смола A, G, Н, J)

В реакционный сосуд, снабженный термометром, мешалкой и устройством для дистилляции, вносят катализатор на основе олова и мономеры для первой стадии (все (поли)спирты и терефталевую кислоту), как указано в таблице 4. Затем начинают перемешивание и пропускают слабый ток азота над реакционной смесью, при этом температуру повышают до 220°С. Затем для второй стадии добавляют фумаровую кислоту вместе с небольшим количеством радикального ингибитора при температуре 180°С с последующей этерификацией при 220°С. По достижении кислотного числа менее около 15 мг КОН/г смолы реакционную смесь охлаждают до 205°С. Третью стадию получения сложного полиэфира выполняют при пониженном давлении до достижения кислотного числа около 5 мг КОН/г смолы. Кислотное число смолы доводят до менее 5 мг КОН/г смолы реакцией остающихся кислотных групп смолы с эпоксигруппой или группой алкиленкарбоната (см. таблицу 4, какие используют химикаты). Используемое количество зависит от кислотного числа перед добавлением.

Синтез смолы (смола F)

В реакционный сосуд, снабженный термометром, мешалкой и устройством для дистилляции, вносят катализатор на основе олова и мономеры для первой стадии (все (поли)спирты и терефталевую кислоту), как указано в таблице 3. Затем начинают перемешивание и пропускают слабый ток азота над реакционной смесью, при этом температуру повышают до 230°С. По достижении кислотного числа менее около 10 мг КОН/г смолы, реакционную смесь охлаждают до 160°С. Добавляют итаконовую кислоту вместе с небольшим количеством радикального ингибитора и этерифицируют повышением температуры до 220°С. Заключительную стадию получения сложного полиэфира выполняют при пониженном давлении.

Анализ смолы и совместного сшивающего агента

Определение температуры стеклования (Tg) (точка перегиба) и температуры плавления выполняют с помощью дифференциальной сканирующей калориметрии (DSC) на Mettler Toledo, ТА DSC821, в атмосфере N2 и со скоростью нагрева 5°С/мин. Измерения вязкости выполняют при 160°С на приборе Rheometric Scientific CT 5 (Rm 265) (Mettler Toledo). Используют 30 мм шпиндель. Используемая скорость сдвига составляет 70 с-1. Кислотное и гидроксильное числа определяют титриметрически согласно ISO 2114-2000 и ISO 4629-1978, соответственно.

Массу на двойную связь (WPU) определяют1Н ЯМР на 300 MHz Varian ЯМР-спектрометре с использованием пиразина в качестве внутреннего стандарта. Зарегистрированные спектры анализируют полностью с программным обеспечением ACD и вычисляют площади всех пиков.

Массу на моль двойных связей вычисляют по следующей формуле:

Wpyr и Wresin представляют собой массу пиразина (внутренний стандарт) и смолы соответственно, выраженные в одинаковых единицах. MWpyr является молекулярной массой пиразина (=80 г/моль). АC=C представляет собой площадь пика водородов, связанных с двойной связью углерод углерод реакционноспособной ненасыщенности (компонент С=С) в смоле; NC=C представляет собой число водородов именно этого компонента С=С. Аруr представляет собой площадь пика для пиразина, и Npyr является числом водородов (=4).

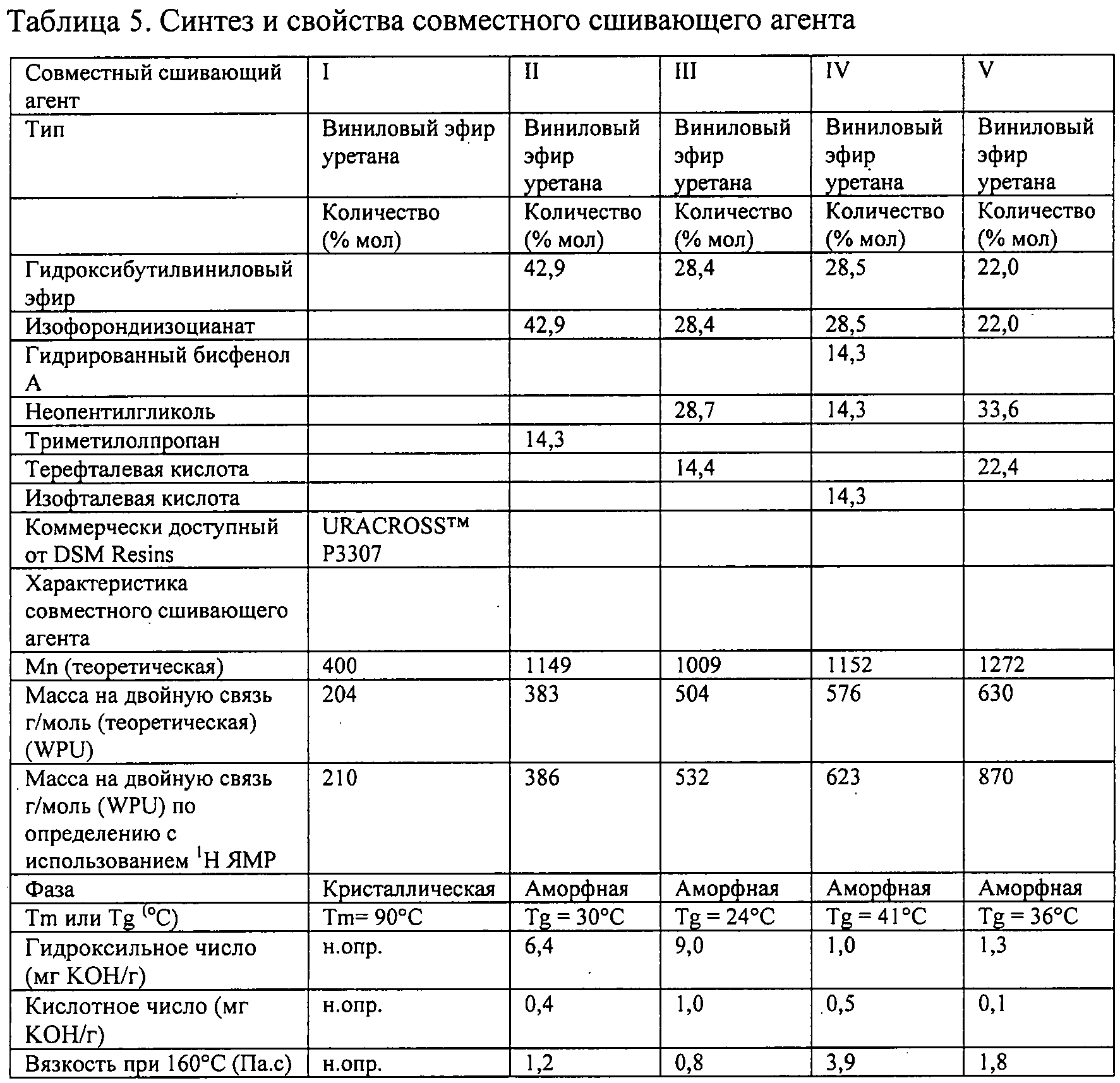

Синтез совместных сшивающих агентов на основе простого винилового эфира: Общая процедура

Метод определения свободного-NCO

Спектры FT-IR регистрируют на приборе Varian Excalibur, снабженном дополнительным оборудованием ATR (Golden Gate). Характеристический пик свободного-NCO может быть обнаружен при 2250 см-1. Присутствие пика в этом положении относится к свободным NCO группам.

Синтез совместного сшивающего агента (II)

В реакционный сосуд, снабженный термометром и мешалкой, вводят изоцианат, как указано в таблице 5. Затем начинают перемешивание и пропускают слабый ток азота над реакционной смесью, при этом температуру поддерживают равной 15°С. Затем добавляют простой виниловый эфир, как указано в таблице 5, так чтобы температура реакционной смеси была ниже 15°С в ходе добавления. После добавления всего простого винилового эфира повышают температуру до 65°С и добавляют катализатор на основе олова. Затем дозируют спирт, как указано в таблице 5, сохраняя температуру ниже 75°С. После добавления всего спирта устанавливают температуру 105°С и выдерживают при этой температуре в течение около получаса. Затем добавляют n-бутанол, пока не прореагируют все свободные NCO (определяемые с помощью FT-IR, как описано выше). Поддерживают температуру 115°С и применяют вакуум (0,1 бар) для удаления всех летучих продуктов. После вакуума содержимое сосуда выгружают.

Синтез совместного сшивающего агента (III/IV/V)

В реакционный сосуд, снабженный термометром, мешалкой и устройством для дистилляции, вносят катализатор на основе олова и мономеры для первой стадии (все (поли)спирты, терефталевую или изофталевую кислоту), как указано в таблице 5. Затем начинают перемешивание и пропускают слабый ток азота над реакционной смесью, при этом температуру повышают до 220°С. Затем для второй стадии добавляют простой виниловый эфир и катализатор на основе олова, как указано в таблице 5, при температуре 100°С. Затем дозируют изоцианат, как указано в таблице 5, так чтобы реакционная смесь оставалась при температуре ниже 100°С во время добавления. После добавления всего изоцианата сохраняют или устанавливают температуру 105°С и выдерживают при этой температуре в течение около получаса. Затем добавляют n-бутанол, пока не прореагируют все свободные NCO (определяемые с помощью FT-IR, как описано выше). Температуру повышают до 115°С и применяют вакуум (0,1 бар) для удаления всех летучих продуктов. После вакуума содержимое сосуда выгружают.

Получение композиции порошкового покрытия, нанесение и анализ:

Составы проверенных композиций порошкового покрытия приведены в таблицах далее. Компоненты экструдируют при 60°С с использованием экструдера Prism Twin Screw (200 об/мин, вращающий момент >90%). Экструдат размалывают и просеивают;

отсеянные фракции менее 90 микрон используют как композицию порошкового покрытия. Композиции порошковых покрытий наносят порошковым распылителем с коронным разрядом на алюминиевые панели ALQ и отверждают при различных температурах в течение 20 минут в конвекционной печи (Heraeus UT 6120). Толщина нанесенного слоя покрытия составляет около 60 мкм.

Стойкость к ацетону при истирании

Стойкость к ацетону при истирании (ADR) выполняют, как указано в описании для определения отверждения.

Получение композиции порошкового покрытия

Отношение смола:совместный сшивающий агент выбрано равным 1:1 по молям двойных связей. Количество инициатора в термической системе инициирования основано на общей массе системы смолы (например, х молей инициатора на кг системы смолы;

система смолы является смолой, содержащей реакционноспособные ненасыщенности плюс совместный сшивающий агент, исключая обычные добавки композиции порошкового покрытия, подобные пигментам, наполнителям и т.д.). Количество ингибитора в системе инициирования основано на общей массе системы смолы. Количество ускорителя в системе инициирования основано на общей массе системы смолы (например, х молей ускорителя на кг системы смолы). Количество добавки, повышающей текучесть, вычисляют в % масс. от общей композиции порошкового покрытия. Во всех композициях порошкового покрытия используют 0,8% масс. добавки, повышающей текучесть, если не оговорено иное.

Пример 1

Как можно видеть из таблицы 6, системы инициирования с реакционной способностью в BDDMA по определению тестом BDDMA, как описано в заявке, составляет 2,5-1000 минут, могут быть использованы в качестве систем инициирования для отверждения композиции порошкового покрытия.

Она также показывает, что выбором системы инициирования в заданных пределах диапазонов реакционной способности композиция порошкового покрытия может быть отверждена до приемлемого уровня при относительно низких температурах, то есть Т>50ADR (температура отверждения, необходимая для достижения покрытием, по меньшей мере, 50 ADR) ниже 130°С. Кроме того, Т>70ADR (температура отверждения, необходимая для достижения покрытием, по меньшей мере 70 ADR) составляет ниже 130°С.

Пример 2

Как можно видеть из вышеуказанной таблицы 7, различные системы инициирования могут быть использованы в композициях порошкового покрытия настоящего изобретения. Кроме того, система смолы может меняться, и поэтому могут быть использованы различные комбинации смолы и совместного сшивающего агента.

Результаты таблицы 7 также показывают, что количество используемого ингибитора может меняться в системе инициирования.

Пример 3 Использования добавок

Как можно видеть из таблицы 8, композиция порошкового покрытия может включать добавки, не влияя на температуру отверждения, необходимую для получения приемлемого отверждения (Т>50ADR остается менее 130°С).

Композиции с добавками наносят на алюминиевую подложку (ALQ панель) и на подложку из дубового шпона. Подложки с покрытием отверждают в течение 25 минут при 100°С и получают хорошее отверждение, поскольку покрытия выдерживают 100 ADR. Поэтому этот пример показывает, что композиции порошкового покрытия изобретения являются особенно подходящими для покрытия термочувствительных подложек, таких как древесина.

Пример 4. Полиэфирная смола на основе итаконовой кислоты

Как можно видеть из таблицы 9, полиэфирная смола на основе итаконовой кислоты способна к гомополимеризации, и таким образом смола и совместный сшивающий агент могут быть одним и тем же.

Пример 5. Различные совместные сшивающие агенты

Как можно видеть из таблицы 10, в композиции порошкового покрытия настоящего изобретения могут быть использованы различные совместные сшивающие агенты. Кроме того, могут быть использованы и аморфный и кристаллический совместные сшивающие агенты.

Пример 6. Влияние WPU системы смолы, WPU смолы и WPU совместного сшивающего агента на температуру отверждения, необходимую для получения приемлемого порошкового покрытия.

Как можно видеть из вышеуказанной таблицы 11, WPU системы смолы по определению с использованием1Н ЯМР (фактическая WPU) должна быть ниже 1000, предпочтительно ниже 900. Кроме того, предпочтительно, чтобы WPU смолы по определению с использованием1Н ЯМР (фактическая WPU) была ниже 1170 и/или WPU совместного сшивающего агента по определению с использованием1Н ЯМР (фактическая WPU) была ниже 870 г/моль, предпочтительно 630 г/моль.

Пример 7. Эффект используемого количества системы инициирования.

Как можно видеть из таблицы 12, специалист в данной области техники легко может определить обычным экспериментированием минимальное количество системы инициирования, необходимой для отверждения композиции порошкового покрытия до приемлемой степени (T>50ADR (°С) ниже 130°С).

Реферат

Изобретение относится к термоотверждаемой композиции порошкового покрытия, пригодной для отверждения при температуре 60-130°С. Композиция включает термическую систему инициирования и систему смолы, в которой реакционная способность термической системы инициирования такова, что термическая система инициирования обеспечивает время гелирования 2,5-1000 минут при 60°С в бутандиол-диметакрилате при определении согласно DIN 16945 с использованием 1 мас.% термической системы инициирования в 99 мас.% бутандиол-диметакрилатая. и в которой количество термической системы инициирования выбрано так, чтобы при нанесении композиции порошкового покрытия на подложку и отверждении при температуре 130°С в течение 20 мин получающееся покрытие выдерживало, по меньшей мере, 50 двойных шагов при истирании в ацетоне. Система смолы включает смолу и совместный сшивающий агент, в которой смола содержит реакционноспособную ненасыщенность и в которой указанная реакционноспособная ненасыщенность является двойными связями углерод углерод, соединенными непосредственно с электроноакцепторной группой. Совместный сшивающий агент выбран из группы акрилатов, метакрилатов, сложных виниловых эфиров, простых виниловых эфиров, виниламидов, простых алкиновых эфиров, сложных алкиновых эфиров, алкинамидов, алкинаминов, простых пропаргиловых эфиров, сложных пропаргиловых эфиров, итаконатов, енаминов и их смесей. Масса на двойную связь в системе смолы составляет 100-1000 г/моль по определению с использованиемН ЯМР, масса на ненасыщенность в совместном сшивающем агенте составляет 150-870 г/моль по определению с использованиемН ЯМР. Композиция порошкового по�

Формула