Система и способ для нанесения покрытий на объект - RU2572999C2

Код документа: RU2572999C2

Чертежи

Описание

Настоящая заявка испрашивает приоритет по предварительной заявке США №61/490,434, поданной 26 мая 2011 года, озаглавленной Способ и устройство для нанесения покрытий на объект, раскрытие которой включено в описании в явном виде.

Область техники, к которой относится изобретение

Раскрываются системы и способы, позволяющие равномерно наносить покрытия на объект со сложной формой поверхности. Также раскрываются композитные материалы, содержащие объект и тонкую пленку, ковалентно связанную с объектом.

Уровень техники

Нанесение покрытий на диски обычно осуществляется при помощи таких способов, как метод погружения, метод центрифугирования и метод погружения с центрифугированием. При нанесении покрытия методом погружения диск погружается в жидкое покрытие, а затем вынимается для того, чтобы удалить с диска излишки материала. При нанесении покрытия методом центрифугирования диск устанавливается в горизонтальной плоскости на вращающийся шпиндель. Жидкое покрытие наносится на верхнюю поверхность вращающегося диска, а затем распределяется по поверхности диска за счет виртуальных центробежных сил. При нанесении покрытия методом погружения с центрифугированием объект погружается в горизонтальной плоскости в жидкое покрытие, а затем вынимается и центрифугируется в горизонтальной плоскости для удаления излишков жидкости. В модифицированной центрифужно-погружной установке используется шпиндель, который вращает диск в вертикальной плоскости. При подобном подходе кромка диска погружается в покрывающую текучую среду и вращается для нанесения покрытия на крайнюю внешнюю часть с обеих сторон диска. Затем диск вынимается из покрывающей текучей среды и центрифугируется в вертикальной плоскости для удаления излишков покрывающей текучей среды. См. опубликованную патентную заявку США 2004/0202793.

Устройства для нанесения покрытий валиком используются преимущественно для нанесения покрытий на плоские поверхности.

В каждом из вышеуказанных способов тонкая пленка имеет плоскую поверхность, которая расположена копланарно плоской поверхности объекта.

Ни одно из подобных устройств для нанесения покрытий из предшествующего уровня техники не предназначено для равномерного нанесения покрытий на объекты, имеющие более сложную поверхность, чем обычный диск или плоская поверхность. Соответственно, цель настоящего изобретения заключается в том, чтобы предложить системы и способы нанесения покрытий, позволяющие наносить покрытия на объекты со сложной формой поверхности.

Раскрытие изобретения

По одному из предпочтительных вариантов осуществления система для нанесения покрытия на объект содержит четыре компонента: (1) блок предварительной обработки; (2) первый обрабатывающий блок; (3) первый блок последующей обработки и (4) одно или несколько устройств для нанесения покрытия, каждое из которых выполнено с возможностью удерживания объекта и его вращения вокруг или около двух или более осей. Система выполнена таким образом, чтобы устройство для нанесения покрытия можно было перемещать между блоком предварительной обработки и первым обрабатывающим блоком, а также между первым обрабатывающим блоком и первым блоком последующей обработки. Система и/или блоки предпочтительно инкапсулированы таким образом, чтобы температуру и атмосферу внутри системы и блоков можно было регулировать.

Система может включать в себя направляющую конструкцию, расположенную над различными блоками. Направляющая система включает в себя направляющие, соответствующий привод и управляющие механизмы для перемещения устройства для нанесения покрытия, по мере того как она движется по направляющим, и остановки устройства для нанесения покрытия в соответствующих положениях в блоках предварительной и последующей обработки и в обрабатывающем блоке.

Система предпочтительно имеет входное отверстие, которое находится до или выше по ходу от блока предварительной обработки таким образом, чтобы объект, на который будет наноситься покрытие, можно было закрепить в устройстве для нанесения покрытия. Более предпочтительно объект закрепляется в устройстве для нанесения покрытия, которое находится снаружи инкапсулированной части системы. В данном случае система направляющих предпочтительно выходит за пределы инкапсулированной системы и выступает в качестве опоры для устройства для нанесения покрытия. После этого, по мере необходимости, устройство для нанесения покрытия может перемещаться по направляющим через входное отверстие в блок предварительной обработки и другие блоки. После того как на объект нанесено покрытие и объект прошел обработку, система реверсирует движение устройства нанесения покрытия таким образом, чтобы объект можно было извлечь у входного отверстия.

По одному из предпочтительных вариантов осуществления система содержит выходное отверстие, расположенное после блока последующей обработки. Подобная компоновка позволяет использовать систему в непрерывном режиме, когда первое устройство для нанесения покрытия может входить в систему у блока предварительной обработки, перемещаться к обрабатывающему блоку для нанесения покрытия, перемещаться к блоку последующей обработки для облучения и выходить через выходное отверстие. Второе устройство для нанесения покрытия может входить в систему у блока предварительной обработки в момент выхода из нее первого устройства для нанесения покрытия. Это позволяет использовать в системе несколько устройств для нанесения покрытия, повышая тем самым функциональную эффективность системы.

Устройство для нанесения покрытия содержит первый универсальный шарнир, соединенный с первым механизмом для вращения первого универсального шарнира вокруг или около первой оси; второй универсальный шарнир, соединенный с первым универсальным шарниром, обеспечивающий вращение вокруг или около второй оси; второй механизм, соединенный со вторым универсальным шарниром для вращения второго универсального шарнира вокруг или около второй оси; и держатель объекта, соединенный со вторым универсальным шарниром. При подобной компоновке держатель объекта и объект, находящийся в держателе объекта, могут вращаться вокруг или около первой и второй осей.

По другому варианту осуществления устройство нанесения покрытия содержит первый универсальный шарнир, соединенный с первым механизмом для вращения первого универсального шарнира вокруг или около первой оси; второй универсальный шарнир, соединенный с первым универсальным шарниром для обеспечения вращения вокруг или около второй оси; третий универсальный шарнир, соединенный со вторым универсальным шарниром для обеспечения вращения вокруг или около третьей оси; второй механизм, соединенный со вторым универсальным шарниром для вращения второго универсального шарнира вокруг или около второй оси; третий механизм, соединенный с третьим универсальным шарниром для вращения третьего универсального шарнира вокруг или около третьей оси, и держатель объекта, соединенный с третьим универсальным шарниром. Подобная компоновка обеспечивает вращение держателя и объекта вокруг или около первой, второй и третьей осей.

Система также может содержать второй обрабатывающий блок и второй блок последующей обработки. Второй обрабатывающий блок выполнен с возможностью приема устройства для нанесения покрытия из первого блока последующей обработки, а второй блок последующей обработки выполнен с возможностью приема устройства для нанесения покрытия из второго обрабатывающего блока.

По некоторым вариантам осуществления первый обрабатывающий блок выполнен с возможностью приема устройства для нанесения покрытия из второго блока последующей обработки, образуя переходный контур для устройства для нанесения покрытия.

По одному из предпочтительных вариантов осуществления блок предварительной обработки содержит плазменную насадку. Плазменная насадка может создавать, например, атмосферную плазму или кислородную плазму, соприкасающуюся с поверхностью объекта, на который будет наноситься покрытие. Предпочтительно плазменная насадка является шестиосной плазменной насадкой, способной охватывать всю или часть поверхности объекта.

При предварительной обработке поверхности объекта происходит активирование поверхности, что, в свою очередь, увеличивает количество ковалентных связей, образующихся между поверхностью объекта и тонкой пленкой. В результате подобной предварительной обработки тонкая пленка сцепляется с поверхностью более прочно, чем без проведения предварительной плазменной обработки. Плазменную обработку поверхности тонкой пленки также можно использовать для усиления сцепления второй тонкой пленки с первой тонкой пленкой. По данному варианту осуществления установка для нанесения покрытия перемещается к блоку предварительной обработки для проведения плазменной обработки, а затем покрывается той же самой или другой покрывающей текучей средой. Подобный подход с использованием плазменной предварительной обработки поверхности тонкой пленки можно повторять для последующих тонких пленок.

Способ нанесения покрытия на объект включает в себя предварительную обработку одной или нескольких поверхностей объекта, погружение всего или части объекта в покрывающую текучую среду вдоль первой вертикальной оси, необязательно вращение объекта вокруг или около первой вертикальной оси при его погружении в покрывающую текучую среду, необязательно вращение объекта вокруг второй оси при погружении в покрывающую текучую среду, извлечение объекта из покрывающей текучей среды для получения объекта с нанесенным покрытием, вращение объекта с нанесенным покрытием вокруг или около вертикальной оси после извлечения, вращение объекта с нанесенным покрытием вокруг или около указанной второй оси после указанного извлечения и последующую обработку объекта с нанесенным покрытием.

Способ также может включать в себя вращение объекта вокруг или около третьей оси.

Предварительная обработка может включать в себя воздействие плазмы на всю или часть поверхности объекта.

Последующая обработка может включать в себя воздействие на всю или часть поверхности объекта с нанесенным покрытием по меньшей мере одним из следующих видов излучений: ультрафиолетовым, видимым или инфракрасным. Длину волны, интенсивность и продолжительность воздействия можно менять. Последующая обработка также может осуществляться с использованием двух или более из следующих видов излучения: ультрафиолетового, видимого или инфракрасного, а в некоторых случаях с использованием полного электромагнитного спектра, включая микроволны, а также излучение высокой энергии. Последующая обработка также может включать в себя монохроматическое лазерное излучение с единственной частотой.

Композитный материал содержит объект и тонкий слой, ковалентно связанный со всей или с частью одной или нескольких поверхностей объекта. Тонкая пленка имеет коэффициент сцепления свыше 3В по методике испытаний на сцепление с решетчатыми надрезами в соответствии с ASTM D3359. Тонкая пленка может быть вытянутой тонкой пленкой с равномерной толщиной, которая по некоторым вариантам осуществления отличается не более чем на 10% от общей толщины тонкой пленки. По некоторым вариантам осуществления поверхность тонкой пленки является более гладкой, чем поверхность объекта с нанесенным покрытием.

По некоторым вариантам осуществления объект имеет сложную форму поверхности, при этом тонкая пленка покрывает всю или часть поверхности со сложной формой. Поверхность со сложной формой включает в себя (а) непланарную поверхность, (b) две или более планарные поверхности, стыкующиеся под углом кроме 90 градусов, (с) по меньшей мере один трехмерный внутренний или внешний элемент, сопряженный с поверхностью объекта или (d) комбинацию из них.

По некоторым вариантам осуществления трехмерный элемент является микроскопическим. По некоторым вариантам осуществления весь трехмерный микроскопический элемент или его часть покрыты конформной тонкой пленкой.

Композитный материал также может содержать трехмерные наноскопические элементы. По некоторым вариантам осуществления весь трехмерный наноскопический элемент или его часть покрыты конформной тонкой пленкой.

Композитный материал также может содержать многослойную тонкую пленку, где вторая тонкая пленка покрывает всю или часть тонкой пленки, прикрепленной к поверхности объекта. По некоторым вариантам осуществления такая вторая тонкая пленка имеет коэффициент сцепления с первой тонкой пленкой свыше 3В по методике испытаний на сцепление с решетчатыми надрезами в соответствии с ASTM D3359.

Краткое описание чертежей

На фиг.1 изображен квадратный, плоский объект с покрытием, нанесенным на плоскую поверхность, и наибольшая двухмерная область объекта.

На фиг.2 показано сечение сферы с покрытием из тонкой пленки, нанесенным на всю поверхность.

На фиг.3 показано сечение сферы с покрытием из тонкой пленки, нанесенным на половину сферы.

На фиг.4 в сечении показана полусфера, у которой полусферическая поверхность 404 и плоская круговая поверхность полностью покрыты тонкой пленкой.

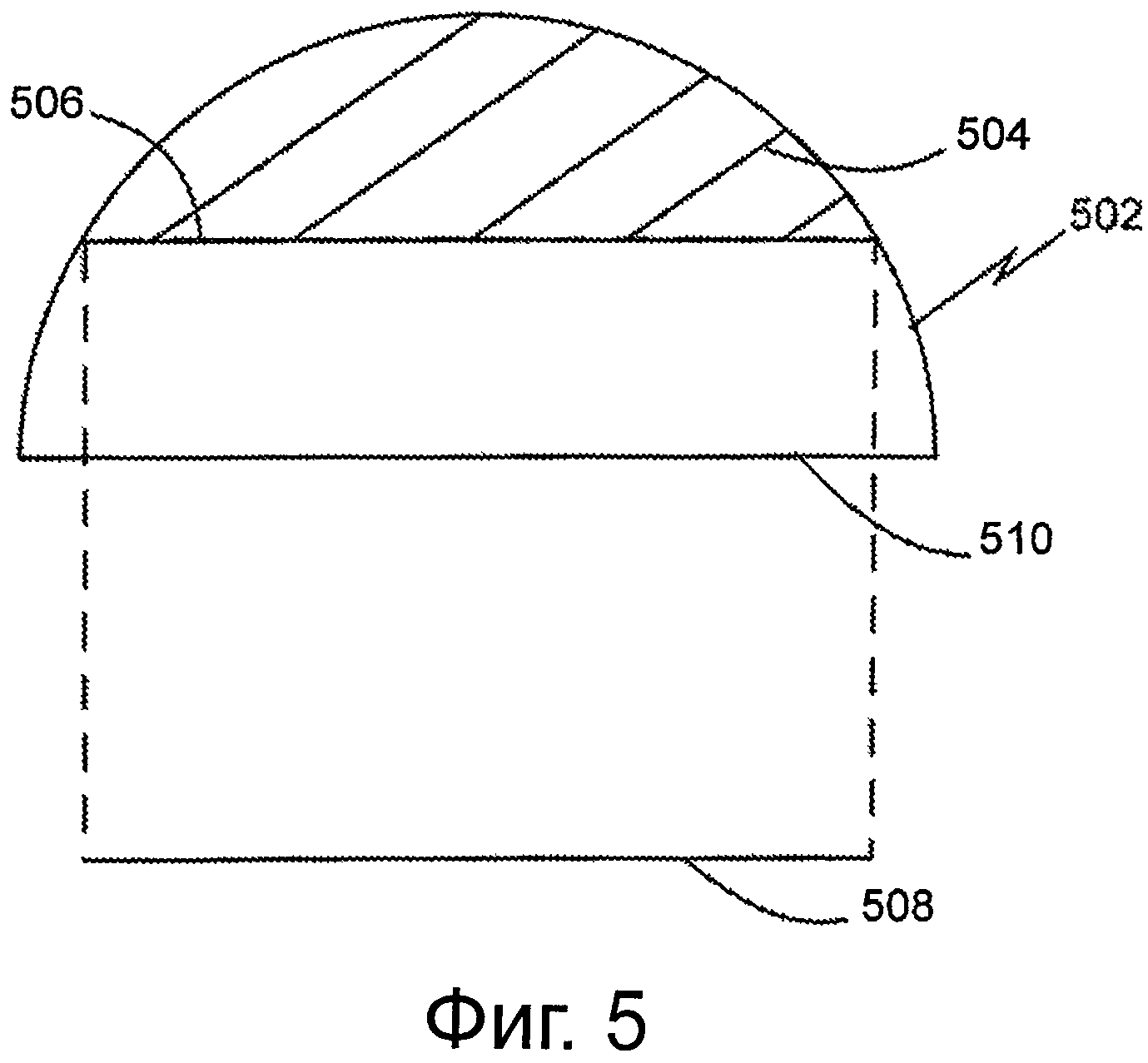

На фиг.5 в сечении показана полусфера, у которой лишь часть полусферы покрыта тонкой пленкой.

На фиг.6 в сечении показан объект, имеющий шероховатую поверхность и тонкая пленка, которая повторяет шероховатую поверхность объекта.

На фиг.7 в сечении показана линза Френеля, у которой имеются периодические выступы высотой примерно 100-500 мкм, разделенные между собой. Тонкая пленка конформно повторяет сложную форму поверхности линзы.

На фиг.8 изображено устройство, которое может поворачивать объект вокруг двух осей.

На фиг.9 изображено устройство, которой может поворачивать объект вокруг трех осей.

На фиг.10 изображен другой вариант осуществления устройства, которое может поворачивать объект вокруг трех осей.

На фиг.11 изображен еще один вариант осуществления устройства, которое может поворачивать объект вокруг трех осей.

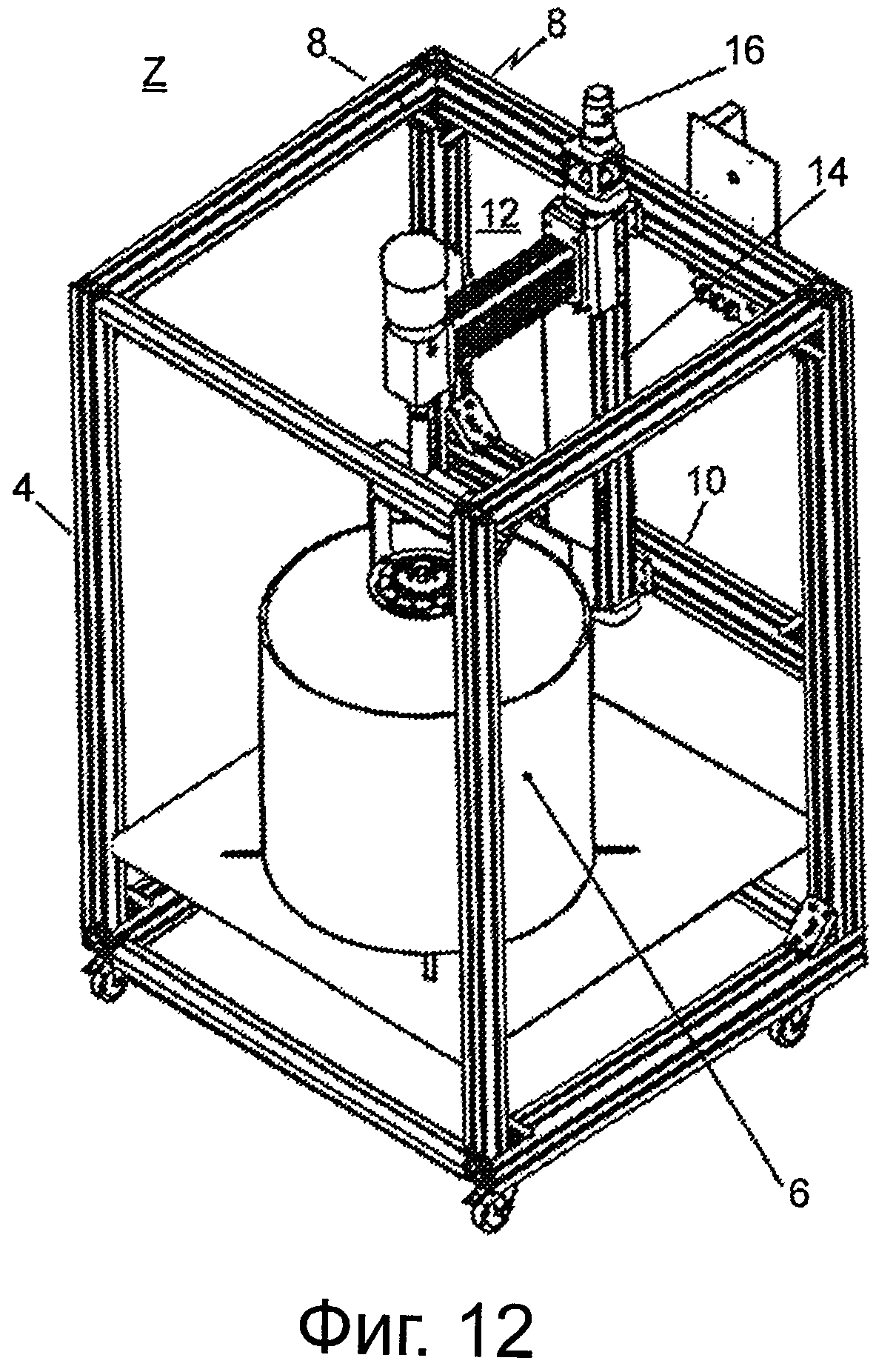

На фиг.12 изображено устройство для нанесения покрытия по настоящему изобретению.

На фиг.13 показан укрупненный вид по фиг.12.

На фиг.14A показан вид спереди узла 20 привода шпинделя, ротационного электродвигателя 22, шпинделя 24, держателя 26 детали и объекта 28.

На фиг.14В показан вид в перспективе устройства 26 и объекта 28.

На фиг.15 показан другой вариант осуществления устройства для нанесения покрытия.

На фиг.16 в сечении показана поверхность со сложной формой, позволяющая установить некоторые из параметров, которые могут использоваться для определения шероховатости поверхности.

На фиг.17 изображен вид сверху системы для нанесения покрытия на объекты.

На фиг.18 изображен вид сверху системы по п.17 в комбинации с модулем, оснащенным дополнительными обрабатывающим блоком и блоком последующей обработки.

На фиг.19 изображен вид сверху интегрированной системы для нанесения покрытия с двойным способом.

Осуществление изобретения

Нанесение равномерного покрытия затруднено, если объект имеет поверхность сложной формы, например, когда объект имеет непланарную поверхность или если трехмерный элемент сопряжен с планарной или непланарной поверхностью. Например, если трехмерный элемент выступает за пределы поверхности, то покрывающая текучая среда может скапливаться вокруг него. Если он проходит внутрь, то покрывающая текучая среда может либо скапливаться в элементе, либо не проникать в него, покрывая его поверхность, в зависимости от вязкости покрывающей текучей среды, размеров элемента и ориентации элемента при его погружении в покрывающую текучую среду.

Основополагающий принцип

Подобные недостатки устраняются за счет нанесения покрывающего раствора на одну или несколько поверхностей объекта со сложной формой и воздействия на объект разнонаправленных центробежных сил. Эти разнонаправленные центробежные силы совместно с силой тяжести создают трехмерную тензорную силу, воздействующую на одну или несколько поверхностей объекта со сложной формой. Это приводит к тому, что покрывающий раствор равномерно распределяется по всей или части поверхности со сложной формой, создавая равномерную тонкую пленку.

Центробежная сила, которая является виртуальной или фиктивной силой, на самом деле является отсутствием центростремительных сил и используется в данном контексте в эвристических целях для описания очевидных сил, воздействующих на жидкость при вращении. Подобная эвристическая центробежная сила управляется за счет:

(1) скорости вращения объекта вокруг первой и второй осей;

(2) скорости вращения объекта вокруг первой оси и угла, под которым объект расположен относительно второй оси;

(3) скорости вращения объекта вокруг первой, второй и третьей осей;

(4) скорости вращения объекта вокруг первой и второй осей и угла, под которым объект расположен относительно третьей оси;

(5) скорости вращения объекта вокруг первой оси и угла, под которым объект расположен относительно второй и/или третьей осей;

(6) направления вращения объекта вокруг одной или нескольких осей; и

(7) направления вращения вокруг одной или нескольких осей для изменения угла, под которым объект расположен относительно одной или нескольких осей.

Скорость вращения и/или угол, под которым объект расположен относительно двух или более осей, выбираются для приложения определенной центробежной силы к конкретной точке на поверхности объекта.

При приложении соответствующих центробежных сил покрывающий раствор равномерно распределяется по части объекта, на который наносится покрытие. По некоторым вариантам осуществления часть, на которую наносится покрытие, включает в себя одну или несколько поверхностей объекта со сложной формой. Равномерно распределенный раствор создает равномерную тонкую пленку на объекте, формируя раскрываемый композитный материал.

По одному из предпочтительных вариантов осуществления композитный материал содержит: объект, у которого по меньшей мере вся или часть одной или нескольких поверхностей указанного объекта содержат поверхность со сложной формой; и тонкую пленку, покрывающую всю или часть одной или нескольких поверхностей со сложной формой указанного объекта; при этом тонкая пленка имеет одинаковую толщину на всей или части поверхности со сложной формой.

Сложные объекты

Используемый здесь термин «сложный объект», или «объект со сложной формой поверхности», или его грамматические эквиваленты относятся к любым объектам по меньшей мере с одной поверхностью сложной формы. В контексте настоящего документа макроскопическая «поверхность со сложной формой» является (а) непланарной поверхностью, (b) двумя или более планарными поверхностями, стыкующимися под углом, кроме 90 градусов, (с) по меньшей мере одним трехмерным внутренним или внешним элементом, сопряженным с поверхностью объекта, которая в противном случае является планарной или (d) комбинацией из них. К числу макроскопических объектов со сложной формой не относятся объекты, имеющие шесть ортогональных поверхностей, такие как кубы и т.п.

Примером макроскопической непланарной поверхности является поверхность сферы или полусферы, образующая торцевую поверхность цилиндрического объекта. Поверхность цилиндра также является непланарной поверхностью.

Пирамида является примером объекта со сложной формой, у которого макроскопические планарные поверхности стыкуются под углом кроме 90 градусов. Ромбоэдрическая конструкция является еще одним примером объекта с макроскопическими поверхностями, которые стыкуются под углом кроме 90 градусов.

Примеры трехмерных элементов включают в себя один или несколько выступов, впадин, отверстий, проходов, поверхностных каналов, внутренних каналов, плато, волнистостей, изгибов, выпуклостей, траншей, мезаструктур, пленумных пространств и комбинаций из них, связанных с макроскопической поверхностью. Во многих случаях элементы имеют высокое аспектное отношение (ВАО). ВАО обычно находится в диапазоне 2-1,5-1, 10-1, 100-1 и >100-1.

Параметром, который иногда используется для определения наличия у объекта поверхности со сложной формой, является коэффициент сложности. Используемый здесь термин «коэффициент сложности», «сложностной коэффициент» или его грамматические эквиваленты является коэффициентом между (а) совокупной площадью поверхности, покрытой тонкой пленкой и (b) наибольшей 2-мерной проецируемой областью объекта или наибольшей 2-мерной проецируемой областью части объекта, на который нанесено покрытие. Наибольшая проецируемая область объекта является фактической или математической проекцией объекта, на который нанесено покрытие, на планарную поверхность. В случае наличия поверхности со сложной формой коэффициент сложности будет больше 1. Для проецирования 3-мерных объектов на 2-мерное изображение можно использовать программное обеспечение CAD (компьютерное моделирование). Одним из поставщиков подобного программного обеспечения является фирма Adobe Systems, Inc, г. Сан Хосе, Калифорния.

На фиг.1 показан тонкий квадратный объект 102 (не в масштабе), имеющий боковую длину 104 с величиной x и толщину 106 с величиной z, где z=0.2х. Допустим, что на одну из поверхностей квадрата нанесено покрытие из тонкой пленки 108. См. заштрихованную поверхность объекта 102. Площадь поверхности с нанесенным покрытием равна х2. Линии 110 проецируются на планарную поверхность, образуя наибольшую двухмерную область (112) объекта. Площадь наибольшей проецируемой области объекта также равна х2. Следовательно, коэффициент сложности плоской поверхности на плоской квадратной подложке равен 1. Плоская поверхность, следовательно, не является сложной поверхностью. Данный объект также не является макроскопическим, сложным объектом, поскольку он имеет шесть ортогональных поверхностей.

Однако если покрытие будет нанесено на всю площадь поверхности сферы, то площадь покрытой поверхности будет равна 4πr2. См. фиг.2, где сечение сферы с нанесенным тонким покрытием обозначено позицией 204. Наибольшей 2-мерной проецируемой площадью покрытого объекта является площадь круга 206, делящая сферу пополам, т.е. πr2. Следовательно, коэффициент сложности равен 4.

На фиг.3 показано сечение сферы 302, где покрытие из тонкой пленки 304 нанесено лишь на половину сферы. Наибольшей 2-мерной проецируемой площадью покрытого объекта также является площадь круга, делящая сферу пополам. Следовательно, коэффициент сложности равен 4πr2/2, деленному на πr2, или 2.

На фиг.4 в сечении показана полусфера 402, у которой полусферическая поверхность 404 и плоская круговая поверхность 406 полностью покрыты тонкой пленкой. Общая площадь поверхности с нанесенным покрытием равна 4 πr2/2+πr2. Наибольшей 2-мерной проецируемой площадью покрытого объекта является площадь круга в основании объекта. Следовательно, коэффициент сложности равен 4 πr2/2+πr2, деленному на πr2, или 3.

На фиг.5 показан вид в сечении полусферы 502, на котором лишь часть полусферы 502 покрыта тонкой пленкой 504. В данном случае часть объекта с нанесенным покрытием иногда именуют «покрытым псевдообъектом» или «псевдообъектом». Используемый здесь термин «покрытый псевдообъект» относится к той части объекта, определяемой покрытой поверхностью и наименьшей воображаемой поверхностью внутри объекта, которая соединяет края покрывающей поверхности. В данном случае воображаемая поверхность является кругом 506, площадь которого меньше площади поверхности круга 510, образующего основание полусферы. Подобный воображаемый круг также имеет наибольшую 2-мерную проецируемую область 508 покрытого псевдообъекта. Коэффициент сложности данного псевдообъекта больше 1.

В некоторых случаях коэффициент сложности определяется для всех или части одного или нескольких трехмерных элементов на поверхности объекта. Например, если несколько элементов с высоким аспектным отношением, таких как цилиндры, проецируются от поверхности 108 объекта 102 по фиг.1, а покрытие нанесено лишь на половину каждого из цилиндров, то тогда каждый наполовину покрытый цилиндр будет определять псевдообъект. Коэффициент сложности является частью покрытой площади цилиндра (πr2+(2πr)(1/2h), деленной на наибольшую проецируемую площадь псевдообъекта (2r×1/2h=rh). Если h равно r, то величина коэффициента сложности составляет 2π.

В некоторых случаях коэффициент сложности составляет свыше 2, 3, 4, 5, 6 и более. В некоторых случаях коэффициент сложности равен π или числу, кратному π.

Выше были рассмотрены поверхности со сложной формой на макроскопическом уровне. Однако поверхности со сложной формой также можно рассматривать на микроскопическом (микронном) и наноскопическом (нанометрическом) уровне.

Большинство поверхностей, включая макроскопические поверхности со сложной формой, имеют определенную шероховатость (R), обычно измеряемую на микроскопическом или наноскопическом уровне. Подобная шероховатость может быть произвольной вследствие композиции, использованной для изготовления объекта, и способа его изготовления. Шероховатость также может быть результатом преднамеренного формирования микроскопических или наноскопических элементов на поверхности. Например, у линзы Френеля могут иметься канавки с высотой и шириной 100 мкм. В данном случае канавки будут способствовать увеличению шероховатости поверхности. В каждом отдельном случае шероховатость поверхности определяется элементами поверхности, которые при отдельном рассмотрении являются микроскопическими или наноскопическими сложными объектами со сложной формой поверхности. Они также способствуют увеличению коэффициента сложности поверхности, поскольку они увеличивают рассматриваемую эффективную площадь поверхности.

Тонкие пленки

В микроскопическом масштабе тонкие пленки могут иметь толщину от 1 мкм до 1000 мкм, однако обычно она находится в диапазоне от 1 мкм до примерно 500 мкм, от 1 мкм до 250 мкм, от 1 до 100 мкм или от 1 мкм до 10 мкм. Минимальная толщина в этих диапазонах может составлять 2 мкм, 5 мкм, 10 мкм или 100 мкм.

В наноскопическом масштабе тонкие пленки могут иметь толщину от 1 нм до 1000 нм, от 1 нм до примерно 500 нм, от 1 нм до примерно 250 нм, от 1 нм до 100 нм или от 1 нм до 10 нм. Минимальная толщина в этих диапазонах может составлять 2 нм, 5 нм, 10 нм или 100 нм.

Тонкие пленки могут быть плоскими или конформными. Плоские тонкие пленки - это тонкие пленки по меньшей мере с одной плоской поверхностью. Плоские тонкие пленки обычно ассоциируется с тонкопленочными покрытиями на макроскопических поверхностях.

Конформные тонкие пленки - это тонкие пленки, которые соответствуют по форме элементам, сопряженным с поверхностью. На фиг.6 в сечении показан объект 602, имеющий шероховатую поверхность 604. Тонкая пленка 606 повторяет шероховатую поверхность 604 объекта 602.

На фиг.7 в сечении показана линза 702 Френеля. Линза 702 имеет периодические выступы 704, которые имеют высоту порядка от 100 до 500 мкм и разделены между собой. Тонкая пленка 706 соответствует по форме поверхности таких выступов и остальной части поверхности линзы.

По одному из аспектов конформное покрытие определяется его толщиной с учетом шероховатости поверхности. Специалистам в данной области техники известно множество способов измерения шероховатости. В целом, тонкая пленка является конформной, если толщина Т меньше R/2. Если Т больше 2R, то тонкая пленка является плоской или выравнивающей и считается, что она «выравнивает шероховатость поверхности».

Из числа данных дескрипторов, метод измерения Ra является одним из наиболее эффективных способов измерений, обычно используемых в повседневной инженерной практике. Он позволяет получить хорошее общее описание изменений высоты поверхности. На фиг.16 в сечении показана поверхность 1602 со сложной формой, позволяющая определить некоторые из параметров, которые могут использоваться для определения шероховатости поверхности. Показана биссектриса 1604, которая проходит параллельно общему направлению поверхности и делит поверхность таким образом, что сумма площадей, образованных сверху линии, равна сумме площадей, образованных снизу линии. Теперь шероховатость Ra поверхности выражается суммой абсолютных величин всех площадей, расположенных сверху и снизу биссектрисы, деленной на базовую длину. Следовательно, величина шероховатости поверхности выражается формулой:

Ra=(|площадь abc|+|площадь cde|)/f,

где f - подача.

Стандартное определение шероховатости поверхности можно выразить следующей формулой:

где Ra - среднее арифметическое абсолютных величин полученных экспериментальных точек шероховатости yi для каждой точки составляет (|площадь abc|+|площадь cde|)/f. Средняя шероховатость Ra выражается в единицах высоты.

Между тем, шероховатость поверхности можно измерить другими способами, которые можно подразделить на три основные категории:

(1) Статистические дескрипторы, которые выражают средний характер изменений высоты поверхности. Например, средней шероховатости Ra; среднеквадратической шероховатости Rq; скошенности Sk и коэффициента эксцесса K;

(2) Экстремумы дескрипторов, которые зависят от изолированных событий. Примерами являются максимальная пиковая высота Rp, максимальная высота впадины Rv и соотношение Rmax максимальной пиковой высоты к высоте впадины, и

(3) Дескрипторы текстуры, характеризующие изменения поверхности на основании нескольких событий. Примером данного дескриптора является длина корреляции.

Следует отметить, что также можно определить безразмерную шероховатость поверхности, коэффициент (Csr) шероховатости поверхности, который будет являться: соотношением измеренной шероховатости поверхности к максимальной высоте элемента поверхности, характеризующего поверхность. В этой связи, чем ближе будет значение Csr к единице, тем больше будет варьирование поверхности. В тех случаях, когда Ra может быть меньше, а также, по существу, меньше максимального элемента поверхности, поверхность будет относительно гладкой, a Csr<1. Для топологически гладких поверхностей Csr приближается к нулю, максимальный размер элемента также приближается к нулю, а скорость приближения будет определять коэффициент, к которому будет приближаться Csr.

Тонкие пленки во многих случаях наносятся на всю поверхность объекта, даже если у него имеется одна или несколько поверхностей со сложной формой. Однако, в некоторых случаях покрытие наносится лишь на часть поверхности. В этом случае, как хорошо известно специалистам в данной области техники, задачу можно упростить за счет маскирования части объекта, на который покрытие не наносится. В некоторых случаях покрытие наносится по меньшей мере на 10%, 20%, 30%, 40%, 50% 60% 70%, 80%, 90% или более поверхности объекта. Если объект содержит поверхность со сложной формой, то покрытие наносится по меньшей мере на 10%, 20%, 30%, 40%, 50% 60% 70%, 80%, 90% или более поверхности со сложной формой.

На покрытый объект могут наноситься дополнительные тонкие пленки, в этом случае иногда слои из тонких пленок совместно именуются многослойной тонкой пленкой. По некоторым вариантам осуществления, как это будет рассмотрено ниже, тонкие пленки в многослойной тонкой пленке являются равномерными тонкими пленками и/или ковалентно закрепленными тонкими пленками.

Равномерные тонкие пленки

Используемый здесь термин «равномерная тонкая пленка» или его грамматические эквиваленты относится к тонким пленкам с равномерной толщиной. Тонкая пленка имеет равномерную толщину, если отклонения по толщине не превышают 10 процентов, более предпочтительно не превышают 5 процентов, еще более предпочтительно не превышают 1 процента. Толщина может измеряться как разница между средней высотой поверхности объекта и средней высотой поверхности тонкой пленки.

Высоту поверхности объекта относительно высоты поверхности тонкой пленки можно измерить путем (1) непосредственных механических измерений, (2) оптической интерферометрии, (3) анализа сечения или (4) анализа вихревых токов.

Высоту поверхности объекта относительно высоты поверхности тонкой пленки можно измерять от сечения покрытого объекта с использованием трансмиссионной электронной микроскопии или сканирующей электронной микроскопии. Измерение предпочтительно осуществляют на сечении, длина которого по меньшей мере в три раза больше ширины тонкой пленки, в пять раз больше ширины тонкой пленки, в десять раз больше ширины тонкой пленки, предпочтительно в 100 раз больше ширины тонкой пленки, а наиболее предпочтительно в 1000 раз больше ширины тонкой пленки. В некоторых случаях ширина измеряется на всех или на части, либо на нескольких частях элементов, имеющихся на поверхности сложной формы, таких как толщина тонкопленочных частей 708 у линзы 702 Френеля по фиг.7, или на всех, или на части, или на нескольких частях поверхности сложной формы.

Гладкость поверхности тонкой пленки можно измерять при помощи сканирующей электронной микроскопии или атомно-силовой микроскопии, а также при помощи более простых методов, подобно тем, что применяются в системах типа Surfscan. На гладкой поверхности тонкой пленки, по существу, нет неровностей, шероховатости или выступов. Гладкость можно определить как поверхность, у которой, как это отмечалось выше, Csr<½.

Ковалентно закрепленные тонкие пленки

По некоторым вариантам осуществления тонкая пленка ковалентно связана с поверхностью объекта. У некоторых объектов из предшествующего уровня техники тонкие пленки ковалентно связаны с поверхностью объекта. Между тем, раскрываемые здесь тонкие пленки имеют более сильное сцепление с поверхностью объекта по сравнению с тонкими пленками из предшествующего уровня техники.

Для измерений ковалентного сцепления с поверхностью можно использовать метод испытаний на сцепление с решетчатыми надрезами в соответствии с ASTM D3359, который хорошо известен специалистам в данной области техники. Тонкослойные покрытия из предшествующего уровня техники можно охарактеризовать как имеющие коэффициент сцепления 3В или менее. Раскрываемые здесь тонкие слои имеют коэффициент сцепления свыше 3В, 3,5В, 4,0В, 4,5В или 5.0В. Кроме этого, по некоторым вариантам осуществления при креплении тонкой пленки к поверхности объекта вторая тонкая пленка ковалентно связана с первой тонкой пленкой. В этом случае вторая тонкая пленка может иметь коэффициент сцепления свыше 3В, 3,5В, 4,0В, 4,5В или 5,0В и т.д. для дополнительных тонкопленочных слоев.

Увеличения сцепления тонкой пленки с поверхностью можно добиться за счет обработки поверхности (поверхности тонкопленочного слоя объекта) для увеличения количества химически реакционноспособных групп или атомов на поверхности. Подобные химически реакционноспособные группы или атомы вступают в реакцию с одним или несколькими компонентами покрывающей текучей среды таким образом, что образуемая в результате тонкая пленка крепится к поверхности большим числом ковалентных связей по сравнению с поверхностью без предварительной обработки.

Предпочтительная обработка поверхности предусматривает обработку поверхности плазмой, например плазмой, создаваемой генератором атмосферной плазмы или кислородной плазмы.

При создании многослойной тонкой пленки каждый из слоев может быть обработан плазмой перед нанесением покрывающего раствора, который формирует следующий слой. Таким образом, можно достичь улучшенного сцепления между слоями, а также между многослойной тонкой пленкой и поверхностью объекта. По сути, подобная обработка усиливает показатели покрытия за счет увеличения прочности связей между слоями, а также между слоями и поверхностью объекта.

Раскрываемые ковалентно закрепленные тонкие пленки могут наноситься на любые поверхности объекта, в том числе на планарные поверхности. Однако по предпочтительным вариантам осуществления тонкие пленки ковалентно связываются со всей или с частью поверхности объекта со сложной формой, как это было рассмотрено выше. Ковалентно закрепленные пленки также могут быть равномерными тонкими пленками, как это было рассмотрено выше.

Объекты

Макроскопические объекты включают в себя солнечные элементы, топливные элементы, детали двигателя, турбинные лопатки, пропеллеры, клапана, фланцы, автомобильные запчасти, такие как глушители и колесные ободы, компоненты полупроводникового обрабатывающего оборудования, трубы и трубопроводы, раскроенные проводниковые пластины, гибкие электронные компоненты и стандартные электронные платы. Раскроенные проводниковые пластины обычно имеют диаметр восемь на двенадцать дюймов и содержат множество микросхем и способоров.

Макроскопические объекты обычно имеют по меньшей мере одну сторону, размер которой превышает 1 см, 2 см, 3 см, 4 см, 5 см, 6 см, 7 см, 8 см, 9 см, или 10 см, или более и могут быть высотой 1-5, 1-4, 1-3, или 1-2 метра, или более.

Устройство с двумя осями вращения

Используемый здесь термин «универсальный шарнир» относится к любым поворотным опорам, которые обеспечивают вращение объекта вокруг или около единственной оси. По некоторым вариантам осуществления с использованием двух универсальных шарниров предпочтительно, чтобы оси вращения двух универсальных шарниров пересекались в одной и той же точке. При использовании трех универсальных шарниров предпочтительно, чтобы по меньшей мере две, а предпочтительно три оси, пересекались в одной и той же точке.

Используемый здесь термин «вращение вокруг оси» или его грамматические эквиваленты относится к вращению по меньшей мере на 360 градусов вокруг оси.

Используемый здесь термин «вращение около оси» или его грамматические эквиваленты относится к вращению менее чем на 360 градусов вокруг оси. В раскрываемых вариантах осуществления объект вращается около оси для изменения угла, под которым объект расположен относительно второй оси.

На фиг.8 изображено устройство 800 для вращения объекта 802 вокруг вертикальной оси 804 и горизонтальной оси 806. Первый универсальный шарнир 808 закреплен к приводному валу 810, который в свою очередь вращательно закреплен к электродвигателю (не показан). Второй универсальный шарнир 812 вращательно закреплен к первому универсальному шарниру 808 посредством вращательных валов 814 и 816. Эти валы, в свою очередь, соединены с электродвигателями 818 и 820. Два оппозитных держателя 822 объекта закреплены к универсальному шарниру 812 и выполнены с возможностью зацепления и удержания объекта 802 во время вращения первого универсального шарнира вокруг оси 804. Объект 802 вращается в горизонтальной плоскости. После приведения в действие электродвигателей 818 и 820 объект 802 вращается вокруг горизонтальной оси 806.

Устройство 800 может быть погружено в покрывающую текучую среду для нанесения покрытия на объект 802. Затем устройство может быть извлечено и может вращаться вокруг оси 804 и/или 806 для равномерного распределения покрывающей текучей среды по поверхности объекта 802. После дополнительной обработки на объекте 802 формируется равномерная тонкая пленка с образованием композитного материала. Устройство для нанесения покрытия с тремя осями вращения

На фиг.9 изображен первый универсальный шарнир 902, соединенный с приводным валом 904, который в свою очередь соединен с электродвигателем (не показан). Второй универсальный шарнир 906 вращательно закреплен к первому универсальному шарниру 902 посредством валов 908 и 910. Валы 908 и 910 соответственно закреплены к электродвигателям 912 и 914. Третий универсальный шарнир 916 вращательно закреплен ко второму универсальному шарниру 906 посредством валов 918 и 920. Вал 918 закреплен к электродвигателю 922, тогда как вал 920 соединен с электродвигателем 924. Два оппозитных держателя 924 закреплены к третьему универсальному шарниру 916. Объект 926 зацеплен и удерживается держателем 924 объекта.

Универсальные шарниры 906 и 916 изображены в замкнутом положении. При вращении приводного вала 904 вокруг вертикальной оси 928 объект 926 вращается в горизонтальной плоскости вокруг оси 928. После приведения в действие электродвигателей 912 и 914 объект 926 вращается вокруг оси 930. Помимо этого, универсальный шарнир 906 при вращении выходит за пределы плоскости по фиг.5. При выходе шарнира во время вращения за пределы плоскости ось 932 вращения (которая, как показано, является продолжением оси 928 вращения) также выходит за пределы плоскости, образуя третью ось вращения объекта 926.

Также как и устройство для нанесения покрытия с двумя осями вращения, устройство 900 для нанесения покрытия может погружаться в покрывающую текучую среду, извлекаться и вращаться вокруг одной или нескольких осей 930, 928 и 932 для формирования на объекте 926 равномерной тонкой пленки. Универсальные шарниры по фигурам 8 и 9 являются круглыми. Однако универсальные шарниры могут быть квадратными, восьмиугольными, изогнутыми или любой иной конфигурации, обеспечивающей вращение вокруг или около двух или трех осей. Универсальные шарниры также могут быть открытыми конструкциями и иметь лишь одну вращательную точку крепления друг с другом.

На фиг.10 изображен первый полукруглый универсальный шарнир 1002, соединенный с приводным валом 1004, который в свою очередь соединен с электродвигателем (не показан). Второй полукруглый универсальный шарнир 1006 вращательно закреплен к первому полукруглому универсальному шарниру 1002 посредством валов 1008 и 1010. Валы 1008 и 1010 соответственно закреплены к электродвигателям 1012 и 1014. Третий полукруглый универсальный шарнир 1016 вращательно закреплен ко второму полукруглому универсальному шарниру 1006 посредством вала 1020. Вал 1020 соединен с электродвигателем 1024. Два оппозитных держателя 1024 объекта закреплены к третьему полукруглому универсальному шарниру 1016. Объект 1026 зацеплен и удерживается держателями 1024 объекта.

Полукруглые универсальные шарниры 1006 и 1016 изображены в замкнутом положении. При вращении приводного вала 1004 вокруг вертикальной оси 1028 объект 1026 вращается в горизонтальной плоскости вокруг оси 1028. После приведения в действие электродвигателей 1012 и 1014 объект 1026 вращается вокруг оси 1030. Помимо этого, полукруглый универсальный шарнир 1006 при вращении выходит за пределы плоскости по фиг.10. При выходе шарнира во время вращения за пределы плоскости ось 1032 вращения (которая, как показано, является продолжением оси 1028 вращения) также выходит за пределы плоскости, образуя третью ось вращения объекта 1026.

Также как и устройство для нанесения покрытия с двумя осями вращения, устройство 1000 для нанесения покрытия может погружаться в покрывающую текучую среду, извлекаться и вращаться вокруг одной или нескольких осей 1030, 1028 и 1032 для формирования на объекте 1026 равномерной тонкой пленки.

На фиг.11 изображен четверично-круглый первый универсальный шарнир 1102, соединенный с приводным валом 1104, который в свою очередь соединен с электродвигателем (не показан). Четверично-круглый второй универсальный шарнир 1106 вращательно закреплен к первому четверично-круглому универсальному шарниру 1102 посредством вала 1110. Вал 1110 закреплен к электродвигателю 1114. Третий четверично-круглый универсальный шарнир 1116 вращательно закреплен ко второму четверично-круглому универсальному шарниру 1106 посредством вала 1020. Вал 1020 соединен с электродвигателем 1024. Держатель 1124 объекта закреплен к четверично-круглому универсальному шарниру 1016. Объект 1126 зацеплен и удерживается держателем 1124 объекта.

Данное устройство может использоваться таким же образом, как и рассмотренное устройство по фигурам 9 и 10.

Скорость вращения вокруг любой из трех или всех трех или двух осей в предыдущих вариантах осуществления может находиться в диапазоне от 1 до 5000 об/мин. Нижний предел скорости вращения может составлять 2, 3, 4, 5, 6, 7, 8, 9, 10, 25, 50, 75, 100, 125, 150, 200, 250, 500, 750, 1000, 1500 или 2000 об/мин. Верхний предел скорости вращения может составлять 4500, 4000, 3500, 3000, 2500, 2000, 1500, 1000, 500, 250 или 100 об/мин. Диапазон оборотов в минуту может быть любой комбинацией из данных верхнего и нижнего пределов. Предпочтительно диапазон составляет 3-1000 об/мин, 3-500 об/мин, 4-1000 об/мин, 4-500 об/мин, 5-1000 об/мин, 5-500 об/мин, 10-1000 об/мин, 10-500 об/мин, 25-1000 об/мин, 25-500 об/мин, 50-1000 об/мин, 50-500 об/мин, 100-1000 об/мин, 100-500 об/мин, 150-1000 об/мин и 150-500 об/мин.

Количество оборотов при типовой операции нанесения покрытия на объект может варьироваться в диапазоне 1-5000 оборотов или более в зависимости от области применения. Нижний предел оборотов может составлять 2, 3, 4, 5, 6, 7, 8, 9, 10, 25, 50, 75, 100, 125, 150, 200, 250, 500, 750, 1000, 1500 или 2000 оборотов. Верхний предел оборотов может составлять 4500, 4000, 3500, 3000, 2500, 2000, 1500, 1000, 500, 250 или 100 оборотов. Диапазон оборотов может быть любой комбинацией из данных верхнего и нижнего пределов. Предпочтительно диапазон составляет 3-1000 оборотов, 3-500 оборотов, 4-1000 оборотов, 4-500 оборотов, 5-1000 оборотов, 5-500 оборотов, 10-1000 оборотов, 10-500 оборотов, 25-1000 оборотов, 25-500 оборотов, 50-1000 оборотов, 50-500 оборотов, 100-1000 оборотов, 100-500 оборотов, 150-1000 оборотов и 150-500 оборотов.

Дополнительные варианты осуществления

На фиг.12 изображено устройство 2 для нанесения покрытия. Во время использования установки бак 6, содержащий покрывающую текучую среду, опирается на раму 4. Узел 12 привода, который содержит вертикальный направляющий элемент 14, шаговый электродвигатель 16 и горизонтальный опорный элемент 18, опирается на направляющие 8 и 10 рамы 4. Шаговый электродвигатель 16 способен перемещать горизонтальный элемент 18 вдоль вертикального направляющего элемента 14 для поднятия и опускания элемента 18.

На фиг.13 показан укрупненный вид по фиг.12. К дальнему торцу элемента 18 закреплен приводной узел 20 шпинделя, который содержит ротационный электродвигатель 22, закрепленный к шпинделю 24. Шпиндель закреплен к первому универсальному шарниру 26. После приведения в действие ротационного электродвигателя 22 он вращает шпиндель 24, первый универсальный шарнир 26 и объект 28 вокруг вертикальной оси.

На фиг.14А показан вид спереди приводного узла 20 шпинделя, ротационного электродвигателя 22, шпинделя 24, первого универсального шарнира 26 и объекта 28. На фиг.14В показан вид в перспективе первого универсального шарнира 26, второго универсального шарнира (образуемого точками 46 и 48 вращательного крепления) и объекта 28. Первый универсальный шарнир 26 содержит два плеча 30 и 32, которые соединены параллельными поперечными элементами 34 и 36. Электродвигатель 38 расположен между поперечными элементами 34 и 36. Приводной вал электродвигателя 38 (не показан) проходит через плечо 30 и закреплен к циркулярному приводу 40. Второй циркулярный привод 42 вращательно закреплен к дальнему торцу плеча 30. Циркулярные приводы соединены со вторым универсальным шарниром посредством штанги 44, которая вращательно закреплена рядом с кромкой каждого из циркулярных приводов. Точки 46 и 48 вращательного крепления расположены с внутренней стороны дальних торцов плеч 30 и 32. Точка 46 вращательного крепления соединена с циркулярным приводом 42. Точки 46 и 48 вращательного крепления выполнены с возможностью реверсивного зацепления объекта 28. При работе электродвигателя 28 происходит вращение циркулярного привода 40. При этом также происходит вращение циркулярного привода 42, а вместе с ним вращение точек 46 и 48 крепления и объекта 28. Вращение происходит вокруг горизонтальной оси 50.

Соответственно устройство для нанесения покрытия выполнено с возможностью вращения объекта вокруг вертикальной оси 52 и вращения объекта вокруг горизонтальной оси 50 по отдельности или одновременно. Подобное кручение и вращение можно дополнительно модулировать за счет перемещения объекта в вертикальном направлении для погружения либо извлечения всего или части объекта из покрывающей текучей среды.

По меньшей мере те части держателя объекта, которые погружаются в покрывающую текучую среду, предпочтительно покрыты инертным веществом, таким как Тефлон®, для предотвращения загрязнения покрывающей текучей среды.

Существуют другие способы вращения объекта 28 вокруг горизонтальной оси 50. Например, электродвигатель или электродвигатели можно заменить циркулярными приводами 40 и 42 и непосредственно зацеплять одну или обе точки 46 и 48 крепления. В подобном варианте осуществления электродвигатель должен быть загерметизирован и иметь покрытие (например, из Тефлона®) таким образом, чтобы его можно было погружать в покрывающую текучую среду без загрязнения покрывающей текучей среды.

На фиг.15 показан вид в перспективе одного из вариантов осуществления, по которому объект может полностью вращаться вокруг первой горизонтальной оси 1502 и вертикальной оси 1504, а угол его вращения вокруг вертикальной оси 1505 можно менять. Зажим 1506 универсального шарнира может вращаться вокруг оси 1504 и зацепляться с объектом, на который будет наносится покрытие (не показан). Электродвигатель, приводящий в действие зажим 1506 универсального шарнира, закреплен к дну плиты 1532, но не показан. Универсальный шарнир 1508 закреплен к плите 1510 и вращается вокруг оси 1502. В плите 1510 имеются четыре отверстия 1512, 1514, 1516 и 1518, через которые проходят тяги 1522, 1524, 1526 и 1528 управления. Эти тяги управления соединены с шаровыми опорами 1530 на подвижной плите 1532. Подвижная плита 1532 закреплена к плите 1510 посредством вала 1534 и шаровой опоры 1536. Угол плоскости подвижной плиты 1532 относительно горизонтальной плоскости можно менять путем перемещения двух оппозитных или двух смежных тяг управления. Например, если тяга 1522 управления вытягивается вниз, а тяга 1526 управления вытягивается вверх, то плита 1532 и зажим 1506 универсального шарнира вращаются вокруг оси 1538, изменяя тем самым угол зажима 1506 универсального шарнира и объекта относительно оси 1504.

Центробежная сила

Поверхностные силы, воздействующие на объект, вращающийся вокруг двух и/или трех осей, являются векторной комбинацией из центробежных сил, возникающих при вращении объекта вокруг двух и/или трех осей, и гравитационной силы.

Силы можно выразить в виде следующей формулы:

Fдействующая(общая)=Fтяготения(z)+Fцентростремительная(r, тета, psi); или

Fкажущаяся(общая)=Fтяготения(z)+Fцентростремительная(r, тета, psi);

где r - радиус, тета - угол вращения и psi - угол относительно оси вращения.

Центробежное ускорение в радиальном направлении выражается формулой:

Гравитационное ускорение по вертикальной оси Z выражается F=mg, где m - масса элемента покрывающей текучей среды, a g - гравитационная постоянная.

При вращении объекта с нанесенным на него покрытием вокруг двух или трех осей на объект воздействуют центробежные силы, которые направлены наружу от каждой из осей вращения и перпендикулярны им. Подобные векторы сил соединяются, прикладывая единое центробежное усилие к покрывающей текучей среде, которое можно менять за счет изменения скорости и направления вращения вокруг каждой из осей или угла, под которым объект расположен относительно одной или нескольких осей. Объединение в вертикальном направлении гравитационной силы и центробежной силы создает кажущуюся силу. Результатом действия данной силы может быть перемещение покрывающей текучей среды, например, поверх поверхности со сложной формой для формирования равномерной тонкой пленки из покрывающего раствора.

Кажущейся силе Fa противодействует действующая сила Fe, которая является суммой из гравитационной силы и центростремительной силы, удерживающих покрывающую текучую среду на поверхности объекта. Подобные центростремительные силы включают в себя силы Ван-дер-Ваальса, электростатическое взаимодействие и ковалентные связи между поверхностью и покрывающей текучей средой, а также физическими преградами на поверхности предмета. В устойчивом состоянии Fa=Fe.

Толщину раствора покрывающей текучей среды можно регулировать за счет скорости вращения, оси вращения, временной прогрессии указанной оси, а также конкретного расположения относительно вертикальной плоскости.

Покрывающие текучие среды/Растворы

Покрывающая текучая среда может быть любой покрывающей текучей средой, используемой для нанесения тонких пленок. Подобные текучие среды включают в себя полимеры, органические мономеры и золь-гель прекурсоры.

Предпочтительные растворы из золь-гель прекурсоров раскрыты в патентной заявке США №61/438,862, поданной 2 февраля 2011 года, и патентной заявке США №13/365,066, поданной 2 февраля 2012 года, озаглавленных Нанокомпозитные прекурсорные растворы, получаемые из растворов, и Способы изготовления тонких пленок, каждый из которых в явном виде включен в описании по ссылке. Подобные прекурсорные растворы иногда именуют прекурсорные растворы SDN (нанесенные из раствора нанокомпозиты). По предпочтительным вариантам осуществления емкость устройства для нанесения покрытия содержит такие прекурсорные растворы SDN, а способ осуществляется с использованием прекурсорных растворов SDN в качестве покрывающей текучей среды.

Вкратце, прекурсорные растворы SDN содержат (1) один или несколько, предпочтительно два или более золь-гель прекурсоров металла и/или золь-гель прекурсоров металлоида (полуметалла), (2) полярный протонный растворитель и (3) полярный апротонный растворитель. Количество каждого компонента выбирается таким образом, чтобы прекурсорный раствор SDN образовывал гель после приложения сдвигающей силы к прекурсорному раствору или тонкому слою из прекурсорного раствора. По предпочтительному варианту осуществления количество полярного апротонного растворителя составляет примерно 1-25% от количества прекурсорного раствора.

Металл в золь-гель прекурсорах металла может быть одним или несколькими из переходных металлов, лантанидов, актинидов, щелочноземельных металлов и металлов, входящих в группы от ША до VA или их комбинаций с другим металлом или металлоидом.

Металлоид в золь-гель прекурсорах металлоида может быть одним или несколькими из следующих элементов: бором, кремнием, германием, мышьяком, сурьмой, теллуром, висмутом и полонием или их комбинацией с другим металлоидом или металлом.

Золь-гель прекурсоры металла могут быть соединениями металла, выбираемыми из числа металлоорганических соединений, металлорганических солей и металлонеорганических солей. Золь-гель прекурсоры металлоида могут быть соединениями металлоида, выбираемыми из числа металлоиднорганических соединений, металлоиднорганических солей и металлоиднонеорганических солей. При использовании более одного металла или металлоида предпочтительно, чтобы один из них являлся органическим соединением, таким как алкоголят, а другой - неорганической солью.

Полярный протонный растворитель, используемый в прекурсорном растворе, предпочтительно является органической кислотой или спиртом, более предпочтительно низшим алифатическим спиртом, таким как метанол и этанол. В растворе может присутствовать вода.

Полярный апротонный растворитель может быть галоидированным алканом, простым алкилэфиром, сложным алкилэфиром, кетоном, альдегидом, алкиламидом, алкиламином, алкилнитрилом или алкилсульфоксидом. Предпочтительно полярные апротонные растворители включают в себя метиламин, этиламин и диметилформамид.

По одному из вариантов осуществления прекурсор металла и/или металлоида растворяют в полярном протонном растворителе. Затем, помешивая раствор, чтобы избежать неламинарного течения, добавляют апротонный растворитель. Кислота или основание, которое используется в качестве катализатора для полимеризации прекурсора металла и/или металлоида, может добавляться до или после добавления полярного апротонного растворителя. Предпочтительно кислоту или основание добавляют по каплям в ходе одноэтапного способа при помешивании.

В случае избыточного добавления полярного апротонного растворителя может происходить гелеобразование. Соответственно количество полярного апротонного растворителя можно определить эмпирическим путем для каждого применения. Количество полярного апротонного растворителя должно быть меньше количества, при котором происходит гелеобразование при помешивании, но достаточным для того, чтобы вызвать гелеобразование прекурсора после приложения сдвигающего усилия к раствору прекурсора, например, во время извлечения раствора или после того как сдвигающее усилие прикладывается к тонкой пленке из раствора прекурсора, нанесенной на поверхность подложки, например, за счет приложения центробежных сил к раствору из тонкой пленки при помощи раскрываемого устройства для нанесения покрытия.

Прекурсорные растворы SDN обычно являются неньютоновскими дилатантными растворами. Используемый здесь термин «дилатантный» относится к раствору, в котором увеличение динамической вязкости происходит нелинейно по мере увеличения сдвигающего усилия.

Используемый здесь термин «гелеобразная тонкая пленка», «тонкопленочный гель», «золь-гелевая тонкая пленка» или их грамматические эквиваленты означают тонкую пленку, в которой золь-гелевые прекурсоры металла и/или металлоида в прекурсорном растворе образуют полимеры, являющиеся достаточно крупными и/или сшитыми для образования геля. Подобные гели обычно содержат большую часть исходного смешанного раствора или весь исходный смешанный раствор и имеют толщину примерно от 1 нм до примерно 10000 нм, более предпочтительно примерно от 1 нм до примерно 50000 нм, более предпочтительно примерно от 1 нм до примерно 5000 нм, а обычно примерно от 1 нм до примерно 500 нм.

Гелеобразные тонкие пленки и прекурсорные растворы, используемые для их изготовления, также могут содержать полимеризуемые составляющие, такие как органические мономеры и сшиваемые олигомеры или полимеры. В качестве примера можно привести катализированную реакцию между меламином или резорцином и формальдегидом с последующей кислотной и тепловой обработкой.

По некоторым вариантам осуществления один или несколько прекурсоров металла и/или металлоида могут содержать сшиваемые мономеры, которые ковалентно закреплены к металлу или металлоиду обычно при помощи органического линкера. В качестве примеров можно привести диорганодихлорсиланы, которые вступают в реакцию с натрием или натрий-калиевыми сплавами в органических растворителях для получения смеси из линейных и циклических органосиланов.

При использовании сшиваемых составляющих предпочтительно, чтобы прекурсорный раствор также содержал инициирующее вещество для начала полимеризации. В качестве примеров фотоиндуцируемых инициирующих веществ можно привести титаноцены, бензофеноны/амины, тиоксантоны/амины, безоинэфиры, оксиды ацилфосфина, бензилкетали, ацетофенолы и алкилфенолы. Также можно использовать теплоиндуцируемые инициирующие вещества, хорошо известные специалистам в данной области техники.

Используемый здесь термин «тонкая пленка», «золь-гелевая тонкая пленка» или их грамматически эквиваленты означают тонкую пленку, полученную после удаления большей части или всего растворителя из гелеобразной тонкой пленки. Раствор может быть удален путем простого испарения при окружающей температуре, испарения под воздействием повышенной температуры в результате использования ультрафиолетового, видимого или инфракрасного излучения. Подобные условия также способствуют продолжению полимеризации любых не вступивших в реакцию или частично вступивших в реакцию прекурсоров металла и/или металлоида. Предпочтительно удаляется 100 объемных % растворителя, хотя в некоторых случаях до 30 объемных % растворителя остается в тонком геле. Тонкие пленки с единственным слоем обычно имеют толщину примерно от 1 нм до примерно 10000 нм, примерно от 1 нм до 1000 нм и примерно от 1 нм до 100 нм. При нанесении более одного слоя прекурсорного состава для формирования тонкой пленки первому слою позволяют принять гелеобразную форму, а затем превратиться в тонкую пленку. После этого может быть нанесен второй слой из этого же или другого прекурсорного раствора, которому позволяют принять гелеобразную форму, а затем превратиться в тонкую пленку. По одному из альтернативных вариантов осуществления второй слой из прекурсорного состава может наноситься на гелеобразный первый слой. После этого первый и второй гелеобразные слои превращаются в первую и вторую тонкие пленки. Дополнительные слои могут добавляться таким же образом, как это было рассмотрено выше.

При наличии одного или нескольких полимеризуемых составляющих предпочтительно, чтобы тонкопленочный гель оказался в соответствующих условиях инициализации для начала полимеризации полимеризуемых составляющих. Например, для вышеуказанных фотоиндуцируемых инициирующих веществ можно использовать ультрафиолетовое излучение.

Используемый здесь термин «гибридный тонкопленочный гель» или его грамматические эквиваленты относится к тонкопленочному гелю, который содержит полимеризуемый органический компонент.

Используемый здесь термин «гибридная тонкая пленка» или его грамматические эквиваленты относится к тонкой пленке, содержащей органический компонент, который был полимеризован или частично полимеризован.

Металл в указанных одном или нескольких золь-гелевых прекурсорах металла выбирается из группы, состоящей из переходных металлов, лантанидов, актинидов, щелочноземельных металлов и металлов, входящих в группы IIIA-VA. В частности, к числу предпочтительных металлов относятся Al, Ti, Mo, Sn, Mn, Ni, Cr, Fe, Cu, Zn, Ga, Zr, Y, Cd, Li, Sm, Er, Hf, In, Ce, Ca и Mg.

Металлоид в указанных одном или нескольких золь-гелевых прекурсорах металла выбирается из числа следующих элементов: бор, кремний, германий, мышьяк, сурьма, теллур, висмут или полоний. В частности, к числу предпочтительных металлоидов относятся В, Si, Ge, Sb, Te и Bi.

Золь-гелевые прекурсоры металла являются металлосодержащими соединениями, выбираемыми из числа металлоорганических соединений, металлорганических солей и металлонеорганических солей. Металлорганические соединения могут быть алкоголятом металла, таким как метилат, этилат, пропилат, бутилат или фенолят.

Металлорганические соли могут быть, например, формиатами, ацетатами или пропионатами.

Металлонеорганические соли могут быть галоидными солями, гидроксосолями, солями азотной кислоты, фосфатными солями и сульфатными солями.

Формирование металлоидов может осуществляться аналогичным образом.

Растворители

Растворители можно по большому счету подразделить на две категории: полярные и неполярные. В целом, диэлектрическая постоянная растворителя выступает в качестве средства приблизительного определения полярности растворителя. Сильная полярность воды характеризуется при 20°C диэлектрической постоянной в 80 единиц. Растворители с диэлектрической постоянной менее 15 единиц, в целом, считаются неполярными. Технически, диэлектрическая постоянная измеряет способность растворителя уменьшать напряженность электрического поля вокруг погруженной в него заряженной частицы. Затем подобное уменьшение сравнивают с напряженностью поля заряженной частицы в вакууме. Диэлектрическую постоянную раскрываемого здесь растворителя или смешанного растворителя можно представить как его способность уменьшать внутренний заряд растворенного компонента. Это является теоретической основой уменьшения рассматриваемой выше энергии активации.

Растворители с диэлектрической постоянной свыше 15 можно дополнительно подразделить на протонные и апротонные. Протонные растворители сильно сольватируют анионы за счет образования водородной связи. Вода является протонным растворителем. Апротонные растворители, такие как ацетон или дихлорметан, обычно имеют большие дипольные моменты (разделение частично положительных и частично отрицательных зарядов внутри молекулы) и сольватируют положительно заряженные частицы посредством их отрицательного диполя.

Полярные протонные растворители

Примеры диэлектрической постоянной и дипольного момента для некоторых полярных протонных растворителей приведены в Таблице 1.

Предпочтительные полярные протонные растворители имеют диэлектрическую постоянную от 20 до 40. Предпочтительные полярные протонные растворители имеют дипольный момент от 1 до 3.

Полярные протонные растворители обычно выбирают из группы, состоящей из органических кислот и органических спиртов. При использовании органической кислоты в качестве полярного протонного растворителя предпочтительно, чтобы это была муравьиная кислота, уксусная кислота, пропионовая кислота или масляная кислота, наиболее предпочтительно - уксусная кислота и/или пропионовая кислота.

При использовании органического спирта в качестве полярного протонного растворителя предпочтительно, чтобы это был низший алифатический спирт, такой как метиловый спирт, этиловый спирт, пропиловый спирт или бутиловый спирт. Предпочтительно используют метанол и этанол.

Полярные апротонные растворители

Примеры диэлектрической постоянной и дипольного момента для некоторых полярных апротонных растворителей приведены в Таблице 2.

Предпочтительные полярные протонные растворители имеют диэлектрическую постоянную от 5 до 50. Предпочтительные полярные протонные растворители имеют дипольный момент от 2 до 4.

Полярный апротонный растворитель может выбираться из группы, состоящей из асимметрично галогенированных алканов, простого алкилового эфира, сложного алкилового эфира, кетонов, альдегидов, алкиламидов, алкиламинов, алкилнитрилов и алкилсульфоксидов.

Асимметрично галогенировать алканы можно выбирать из группы, состоящей из дихлорметана, 1,2-дихлорэтана, 1,2-дихлопропана, 1,3-дихлопропана, 2,2-дихлопропана, дибромометана, дийодометана, бромоэтана и т.п.

Полярные апротонные растворители из группы простого алифатического эфира включают в себя тетрагидрофуран, цианистый метил и ацетонитрил.

Кетоновые полярные апротонные растворители включают в себя ацетон, метилизобутилкетон, этилметилкетон и т.п.

Полярные апротонные растворители из групп алкиламида включают в себя диметилформамид, диметилфенилпропионамид, диметилхлоробензамид, диметилбромобензамид и т.п.

Полярные апротонные растворители из групп алкиламина включают в себя диэтилентриамин, этилентриамин, гексаметилентетрамин, диметилэтилендиамин, гексаметилендиамин, три(2аминоэтил)амин, этаноламин, пропаноламин, этиламин, метиламин и (1-2аминоэтил)пиперазин.

Предпочтительно полярный апротонный растворитель из групп алкилнитрила является ацетонитрилом.

Предпочтительно полярный апротонный растворитель из группы алкилсульфоксида является диметилсульфоксидом. Другие варианты могут включать в себя диэтилсульфоксид и бутилсульфоксид.

Другим предпочтительным полярным апротонным растворителем является гексаметилфосфорамид.

Прекурсорные растворы SDN

Общее количество прекурсоров металла и/или металлоида в прекурсорном растворе обычно составляет примерно от 5 до 40 объемных %, если прекурсоры являются жидкостью. Однако количество также может составлять примерно от 5 до примерно 25 объемных %, предпочтительно примерно от 5 до 15 объемных %.

Полярный протонный растворитель составляет большую часть смешанного растворителя в прекурсорном растворе. Его количество в общем объеме прекурсорного раствора может составлять примерно от 50 до примерно 90 объемных %, более предпочтительно примерно от 50 до примерно 80 объемных %, наиболее предпочтительно примерно 50-70 объемных %.

Количество полярного апротонного растворителя в прекурсорном растворе составляет примерно 1-25 объемных % раствора, более предпочтительно примерно 1-15 объемных %, наиболее предпочтительно примерно 1-5 объемных %.

Способы нанесений покрытий

Способы нанесения покрытия включают в себя погружение всего или части объекта в покрывающую текучую среду вдоль первой вертикальной оси, извлечение объекта из покрывающей текучей среды и вращение объекта вокруг первой и второй осей. Вращение вокруг первой и второй осей приводит к возникновению на поверхности объекта центробежных сил, которые совместно с гравитационной силой позволяют сформировать равномерную пленку из покрывающего раствора на всей или части покрываемой поверхности. В некоторых случаях вращение вокруг первой и второй осей осуществляется одновременно. В других случаях вращение вокруг первой и второй осей осуществляется в разное время.

Когда объект погружен в емкость с покрывающим раствором, объект может вращаться вокруг вертикальной оси. В этом случае скорость вращения может находиться в диапазоне от 1 до 500 об/мин. Объект также может вращаться вокруг или около второй оси и/или третьей оси одновременно или в разное время.

После извлечения скорость вращения вокруг любой или всех трех осей может находиться в диапазоне 1-5000 об/мин. Нижний предел скорости вращения может составлять 2, 3, 4, 5, 6, 7, 8, 9, 10, 25, 50, 75, 100, 125, 150, 200, 250, 500, 750, 1000, 1500 или 2000 об/мин. Верхний предел скорости вращения может составлять 4500, 4000, 3500, 3000, 2500, 2000, 1500, 1000, 500, 250 или 100 об/мин. Диапазон количества оборотов в минуту может быть любой комбинацией из данных верхнего и нижнего пределов. Предпочтительно диапазон составляет 3-1000 об/мин, 3-500 об/мин, 4-1000 об/мин, 4-500 об/мин, 5-1000 об/мин, 5-500 об/мин, 10-1000 об/мин, 10-500 об/мин, 25-1000 об/мин, 25-500 об/мин, 50-1000 об/мин, 50-500 об/мин, 100-1000 об/мин, 100-500 об/мин, 150-1000 об/мин и 150-500 об/мин.

Количество оборотов при типовой операции нанесения покрытия на объект может варьироваться в диапазоне 1-5000 оборотов или более в зависимости от области применения. Нижний предел скорости вращения может составлять 2, 3, 4, 5, 6, 7, 8, 9, 10, 25, 50, 75, 100, 125, 150, 200, 250, 500, 750, 1000, 1500 или 2000 оборотов. Верхний предел скорости вращения может составлять 4500, 4000, 3500, 3000, 500, 2500, 2000, 1500, 1000, 500, 250 или 100 оборотов. Диапазон количества оборотов может быть любой комбинацией из данных верхнего и нижнего пределов. Предпочтительно диапазон составляет 3-1000 оборотов, 3-500 оборотов, 4-1000 оборотов, 4-500 оборотов, 5-1000 оборотов, 5-500 оборотов, 10-1000 оборотов, 10-500 оборотов, 25-1000 оборотов, 25-500 оборотов, 50-1000 оборотов, 50-500 оборотов, 100-1000 оборотов, 100-500 оборотов, 150-1000 оборотов и 150-500 оборотов.

Объект предпочтительно извлекается из покрывающего раствора со скоростью в диапазоне от 1 до 500 мм/мин.

По предпочтительным вариантам осуществления устройство и способ нанесения покрытия предпочтительно управляются алгоритмом и компьютером, который управляет вертикальным перемещением объекта, скоростью вращения вокруг или около двух или более осей вращения.

Системы и способы нанесения покрытия

По одному из предпочтительных вариантов осуществления система для нанесения покрытия на объект содержит четыре компонента: (1) блок предварительной обработки; (2) первый обрабатывающий блок; (3) первый блок последующей обработки и (4) одно или несколько устройств для нанесения покрытия, каждое из которых выполнено с возможностью удерживания объекта и его вращения вокруг или около двух или более осей, как это было рассмотрено выше. На фиг.17 показан вид сверху типовой системы 1700. Система инкапсулирована внешними стенками 1702. Внутри этих стенок находится блок 1704 предварительной обработки, обрабатывающий блок 1706 и блок 1708 последующей обработки. Система выполнена таким образом, чтобы устройство 1710 для нанесения покрытия могла перемещаться между блоком 1704 предварительной обработки и первым обрабатывающим блоком 1706, а также между первым обрабатывающим блоком 1706 и первым блоком 1708 последующей обработки. Система или один или несколько блоков 1704, 1706 и/или 1708 предпочтительно инкапсулированы таким образом, чтобы температура и атмосфера внутри системы или блоков могла быть регулируемой.

Система направляющих расположена над различными блоками и включает в себя направляющую 1712, соответствующий привод и управляющие механизмы (не показаны) для перемещения устройства 1710 для нанесения покрытия по мере того как она движется по направляющим и остановки устройства для нанесения покрытия в соответствующих положениях в блоках предварительной и последующей обработки, а также в обрабатывающем блоке.

По некоторым вариантам осуществления система содержит первые передающие устройства 1714, 1716 и 1718, расположенные между блоком 1704 предварительной обработки и первым обрабатывающим блоком 1706, а также между первым обрабатывающим блоком 1706 и блоком 1708 последующей обработки. Система направляющих в данном случае выполнена таким образом, чтобы перемещение устройства для нанесения покрытия между блоком 1704 предварительной обработки и первым блоком 1708 последующей обработки не прерывалась.

Система предпочтительно содержит входное отверстие 1720, которое расположено до или выше по ходу от блока 1704 предварительной обработки для того, чтобы объект, на который будет наноситься покрытие, можно было закрепить в устройстве 1710 для нанесения покрытия. Более предпочтительно объект крепится в устройстве для нанесения покрытия, которое находится снаружи инкапсулированной части системы. В последнем случае система направляющих предпочтительно выходит за пределы инкапсулированной системы и выступает в качестве опоры для устройства нанесения покрытия. После этого, по мере необходимости, устройство для нанесения покрытия может перемещаться по направляющим через входное отверстие в блок предварительной обработки и другие блоки. После того как на объект нанесено покрытие и объект прошел обработку, система может реверсировать движение устройства для нанесения покрытия таким образом, чтобы объект можно было извлечь у входного отверстия 1720.

Система также может содержать выходное отверстие 1722, расположенное после блока 1708 последующей обработки. Подобная компоновка позволяет использовать систему в непрерывном режиме, когда первое устройство 1710 для нанесения покрытия может входить в систему у блока 1704 предварительной обработки, перемещаться к обрабатывающему блоку 1706 для нанесения покрытия, перемещаться к блоку 1708 последующей обработки для облучения и выходить через выходное отверстие 1722. Второе устройство для нанесения покрытия может входить в систему у блока 1704 предварительной обработки в момент выхода из нее первого устройства 1710 для нанесения покрытия. Это позволяет использовать в системе несколько устройств для нанесения покрытия, повышая тем самым функциональную эффективность системы.

По предпочтительному варианту осуществления блок 1704 предварительной обработки содержит плазменную насадку 1724. Плазменная насадка может создавать, например, атмосферную плазму или кислородную плазму, соприкасающуюся с поверхностью объекта, на который будет наноситься покрытие. По данному варианту осуществления плазменная насадка может быть неподвижной, а объект может вращаться вокруг или около двух или более осей. По одному из предпочтительных вариантов осуществления используется плазменная насадка с шестью осями вращения. По данному варианту осуществления плазменная насадка с шестью осями вращения может взаимодействовать со всей или частью поверхности объекта. Также можно сочетать вращения объекта вокруг или около двух или более осей устройством для нанесения покрытия с использованием многоосной плазменной насадки.

Предварительная обработка поверхности объекта, например плазменная обработка, активирует поверхность, что, в свою очередь, увеличивает количество ковалентных связей, образующихся между поверхностью объекта и первой тонкой пленкой. В результате подобной предварительной обработки первая тонкая пленка сцепляется с поверхностью более прочно, чем без проведения предварительной обработки. Предварительную обработку поверхности первой тонкой пленки также можно использовать для усиления сцепления второй тонкой пленки с первой тонкой пленкой. По данному варианту осуществления устройство для нанесения покрытия перемещается к блоку предварительной обработки или ко второму блоку предварительной обработки для проведения предварительной обработки, а затем покрывается той же самой или другой покрывающей текучей средой.

По другим вариантам осуществления блок предварительной обработки может содержать одну или несколько емкостей, содержащих активирующий раствор, такой как раствор кислоты или основания. По данным вариантам осуществления вся или часть поверхности, на которую будет наноситься покрытие, погружается в активирующий раствор с вращением или без вращения вокруг или около двух или более осей.

Обрабатывающий блок 1706 содержит по меньшей мере первую емкость (не показана) для нанесения покрытия, в которой находится покрывающая текучая среда. Емкость для нанесения покрытия выполнена с возможностью перемещения вертикально вверх и вниз, когда одно из устройств нанесения покрытия находится над первой емкостью. Как вариант, устройство для нанесения покрытия может быть выполнено с возможностью перемещения вертикально вниз и вверх, когда устройство для нанесения покрытия находится над первой емкостью. В обрабатывающем блоке 1706 могут находиться дополнительные емкости для нанесения покрытия. Например, две или более емкости могут быть расположены на карусельном устройстве или системе направляющих таким образом, чтобы различные емкости находились снизу устройства 1710 для нанесения покрытия. Емкость для нанесения покрытия также может иметь более сложную конструкцию, чем просто контейнер «ведерного» типа. В нем может иметься внутренняя замкнутая область, поэтому он больше напоминает контейнер «пончикового» типа.

В системе обычно имеется первая накопительная емкость 1728 для текучей среды, сообщающаяся по текучей среде с первой емкостью для нанесения покрытия. Первая накопительная емкость содержит покрывающую текучую среду, которая нагнетается в первую емкость для восполнения покрывающей текучей среды, покинувшей первую емкость в результате способа нанесения покрытия. Для упрощения непрерывного использования системы или при переходе на другую покрывающую текучую среду вторая накопительная емкость 1730 для текучей среды, сообщающаяся по текучей среде с первой емкостью для нанесения покрытия, также может использоваться для хранения такой же или другой покрывающей текучей среды. Третья накопительная емкость 1732, сообщающаяся по текучей среде с первой емкостью для нанесения покрытия, может использоваться для хранения промывочного раствора, который используется для очистки емкости при проведении техобслуживания.

По некоторым вариантам осуществления между емкостью и одной или несколькими накопительными емкостями 1728, 1730 и/или 1732 может находиться контур рециркуляции (не показан). В контуре рециркуляции имеется подузел, который выполнен с возможностью устранения любого загущения (гелеобразования), которое может возникать в покрывающем растворе как это происходит при использовании золь-гелевых прекурсорных растворов SDN. Подузел контура рециркуляции может содержать один или несколько ультразвуковых преобразователей, позволяющих подавать в подузел ультразвуковую энергию. Ультразвуковая энергия ликвидирует загущение. Как вариант или как в дополнение к ультразвуковому подузлу, один или несколько ультразвуковых преобразователей могут быть выполнены с возможностью передачи ультразвуковой энергии в первую емкость, первую накопительную емкость 1728 для текучей среды, вторую накопительную емкость 1730 для текучей среды или на средства сообщения по текучей среде между первой емкостью для нанесения покрытия и накопительными емкостями. Контур рециркуляции, содержащий ультразвуковые преобразователи, для использования в устройствах для нанесения покрытий валиком раскрыт в опубликованной патентной заявке США 2001/0244136 (серийный №13/078,607) и может быть без труда адаптирован для использования в раскрываемой здесь системе для нанесения покрытия.