Система удаленного контроля адгезива - RU2720611C2

Код документа: RU2720611C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к устройству и способу контроля количества вязкой текучей среды, подаваемой на заготовку на линии сборки изделий, и, в частности, к системе контроля количества адгезива, подаваемого на заготовку, путем контроля ходов насоса, подающего адгезив.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[0002] На линиях сборки изделий, содержащих картонные коробки, заполняемыми продуктом, коробки или ящики или заготовки закрываются и склеиваются с использованием автоматизированной системы. Ящики могут быть заполнены гранулированным продуктом, таким как хлопья, например. Ящики перемещаются вдоль линии заполнения, и адгезив наносится на клапаны ящиков. Клапаны закрываются, и адгезив быстро схватывается. Типичное устройство и способ, используемые в настоящее время для нанесения адгезива на ящики, показаны на Фигурах 1-3. Адгезив обычно относится к термоплавкому типу клея.

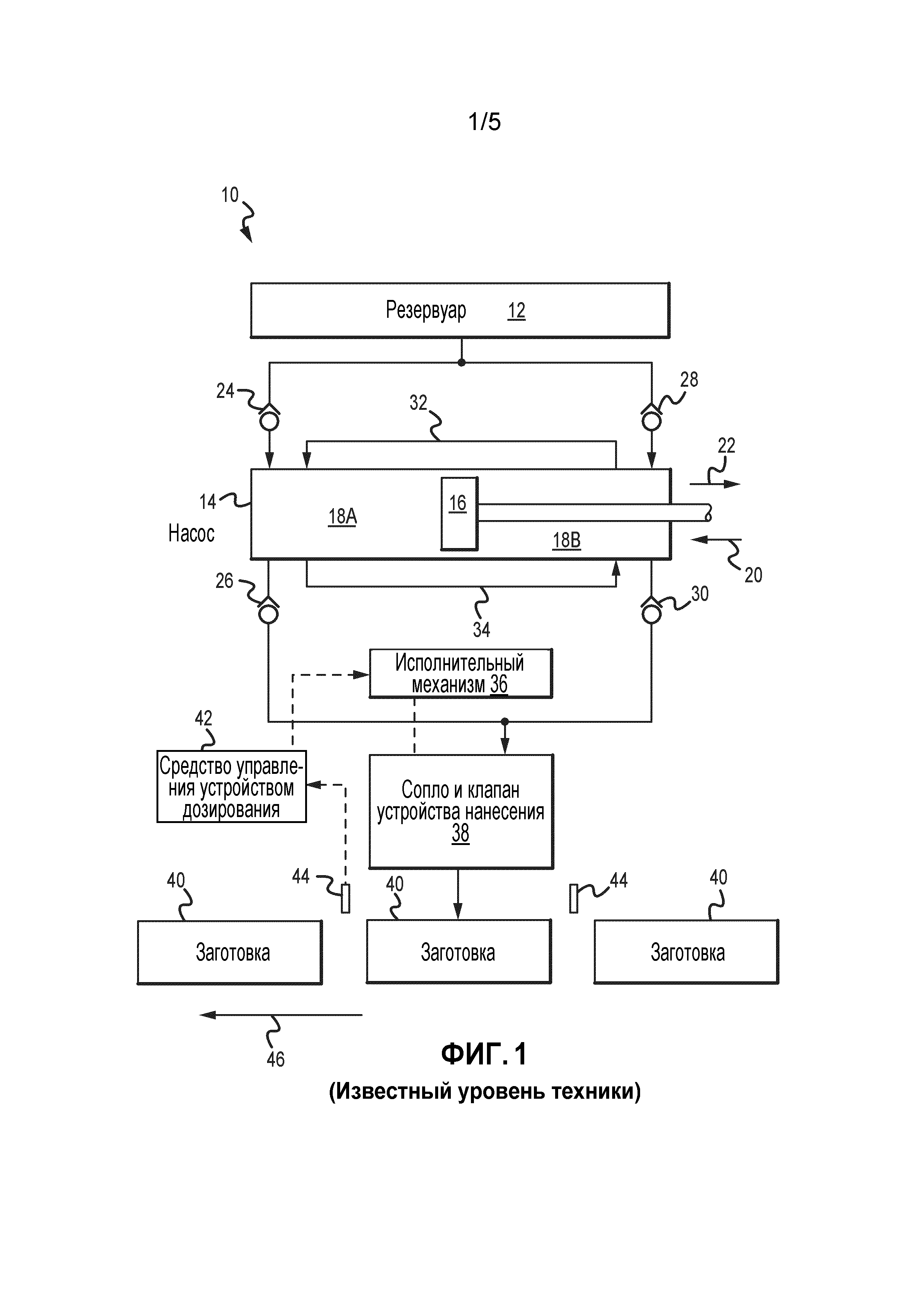

[0003] Фигура 1 изображает примерную производственную дозирующую систему, обозначенную позицией 10. Адгезив хранится в резервуаре 12, а затем подается в насос 14. Насос 14 подает адгезив к соплу и клапану 38 устройства нанесения. Устройство 38 нанесения включает в себя электрически управляемый исполнительный механизм 36, который обеспечивает регулирование времени и продолжительности дозирования. В свою очередь, исполнительный механизм 36 управляется компьютером 42 управления дозирующим устройством . Производственные датчики 44 на линии заполнения (по ходу ближние или дальние) обнаруживают заготовки 40, перемещающиеся в направлении 46 процесса, и сигналы посылаются на средство 42 управления. На Фиг. 1 пунктирные линии представляют электрические управляющие сигналы. Сплошные линии представляют трубопроводы и соединения для текучих сред. В Резервуаре 12, насосе 14, сопло 38 и связанных трубопроводах поддерживается заданная температура для предотвращения отверждения термполавкого клея в системе. Производственная система, показанная на Фигуре 1, может использовать систему удаленного контроля адгезива.

[0004] Насос 14 обычно относится к типу с поршнем двустороннего действия. Каждый конец цилиндра, первая камера 18А и вторая камера 18B, имеет два обратных клапана. Первая камера 18А имеет один первый впускной обратный клапан 24 из резервуара 12 и один первый выпускной обратный клапан 26, соединенный с соплом 38. Вторая камера 18B имеет один второй впускной обратный клапан 28 из резервуара 12 и один второй выпускной обратный клапан 30, соединенный с соплом 38. Из насоса 14 адгезив течет к соплу 38, а затем выдавливается на заготовки 40. Обычно адгезив выдавливается в виде серии валиков (гранул) заданной длины и сечения, приводя к неизменному весу каждого валика для данного производственного цикла.

[0005] Фигура 2 показывает насос 14 с поршнем 16, движущимся влево, как показано стрелкой 20. Первая камера 18А имеет положительное избыточное давление (выше атмосферного). Давление закроет первый впускной обратный клапан 24. Первый выпускной обратный клапан 26 откроется, и адгезив потечет к соплу 38. Вторая камера 18B имеет отрицательное избыточное давление (ниже атмосферного). Давление закроет второй выпускной обратный клапан 30. Второй впускной обратный клапан 28 откроется, и адгезив вытечет из резервуара 12 во вторую камеру 18B. Из-за технологических допусков между поршнем 16 и отверстием 18C цилиндра имеется значительный зазор. Разность давлений заставит адгезив протекать или просачиваться вокруг поршня 16 из первой камеры 18А во вторую камеру 18B. Просачивание показано позицией 34.

[0006] Фигура 3 показывает насос 14 с поршнем 16, движущимся вправо, как показано стрелкой 22. Вторая камера 18B имеет положительное избыточное давление. Давление закроет второй впускной обратный клапан 28. Второй выпускной обратный клапан 30 откроется, и адгезив потечет к соплу 38. Первая камера 18А имеет отрицательное избыточное давление. Давление закроет первый выпускной обратный клапан 26. Первый впускной обратный клапан 24 откроется, и адгезив вытечет из резервуара 12 в первую камеру 18А. Из-за зазора между поршнем 16 и отверстием 18C цилиндра разность давлений заставит адгезив протекать или просачиваться вокруг поршня 16 из второй камеры 18B в первую камеру 18А. Просачивание показано позицией 32.

[0007] Перемещение поршня 16 в одном направлении из нижней мертвой точки на одном конце цилиндра в верхнюю мертвую точку на противоположном конце называется одним ходом поршня. Перемещение поршня 16 из любого исходного положения к одному концу цилиндра, смена направления и перемещение к противоположному концу и возврат обратно в исходное положение называется одним циклом.

[0008] Просачивание будет отличаться в зависимости от производителя насоса. В связи с этим система должна быть откалибрована для каждого конкретного производителя насосов. Просачивание через поршень происходит постоянно, даже когда не осуществляется дозирование адгезива . Таким образом, количество используемого адгезива не может быть определено путем простого умножения рабочего объема цилиндра за цикл на количество подсчитанных циклов.

[0009] Система может использоваться с различными типами насосов, включая поршневые насосы; шестеренчатые насосы; насосы со скользящими лопастями; и центробежные насосы. Однако система предназначена для использования вместе с насосом, имеющим значительное просачивание.

[0010] Использование насоса без просачивания приведет к увеличению стоимости системы. Насос, раскрытый выше, который обычно используется в промышленности, выполнен с большим зазором между поршнем и отверстием цилиндра. Поршневые уплотнения не используются. Допуски при производстве являются большими, что сохраняет стоимость низкой.

[0011] Выполняется измерение потока адгезива с помощью объемного расходомера вытеснительного типа, но это является чрезмерно дорогостоящим. Более того, расходомер этого типа подвержен поломке, и ремонт требует, чтобы линия заполнения была остановлена на значительное время. В дополнение, установка и ремонт имеют инвазивный характер, поскольку они требуют разборки оборудования поставщика и установки дополнительного устройства стороннего поставщика.

[0012] Соответственно существует потребность в системе, способной контролировать количество адгезива, подаваемого на заготовку, путем контроля ходов насоса, подающего адгезив.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0013] В одном аспекте система удаленного контроля адгезива используется вместе с заготовками, перемещающимися с заданной скоростью в направлении процесса по производственной линии. Адгезив наносится на заготовки на линии. Производственная система дозирования содержит резервуар для содержания адгезива. Насос, функционально сообщающийся с резервуаром, предназначен для перекачки адгезива. Устройство нанесения наносит адгезив на заготовки. Устройство нанесения имеет клапан устройства нанесения, функционально сообщающийся с насосом.

[0014] Контрольно-управляющее устройство обеспечено соответствующей программой обработки данных. Датчик циклов насоса установлен смежно насосу и функционально электрически соединен с контрольно-управляющим устройством. Датчик циклов насоса выполнен с возможностью определения циклов насоса.

[0015] Средство обнаружения устройства нанесения предусмотрено для обнаружения нанесения адгезива на заготовки. Средство обнаружения устройства нанесения функционально электрически соединено с контрольно-управляющим устройством.

[0016] Датчик заготовок установлен смежно заготовкам и функционально электрически соединен с контрольно-управляющим устройством. Датчик заготовок выполнен с возможностью обнаружения заготовок, перемещающихся вдоль линии.

[0017] При работе контрольно-управляющее устройство будет использовать ввод от средства обнаружения устройства нанесения и датчика заготовок для определения времени включения на каждую заготовку при заданной скорости. Контрольно-управляющее устройство будет использовать ввод от датчика заготовок и датчика циклов насоса для определения количества заготовок на цикл насоса. Контрольно-управляющее устройство будет вычислять отношение времени включения к общему времени на каждую заготовку. Затем контрольно-управляющее устройство будет вычислять количество адгезива, используемого для данного отношения времени включения к общему времени.

[0018] В другом аспекте раскрыт способ удаленного контроля адгезива, наносимого на заготовки, перемещающиеся с заданной скоростью в направлении процесса по производственной линии. Линия имеет резервуар, насос и устройство нанесения. Способ содержит этап, на котором взвешивают адгезив, наносимый на заготовки. Обеспечен датчик устройства нанесения для обнаружения адгезива, наносимого на заготовки. Обеспечен датчик заготовок для обнаружения перемещающихся заготовок. Обеспечены контрольно-управляющее устройство и соответствующая программа обработки данных.

[0019] Время включения вычисляется для нанесения адгезива на каждую заготовку с заданной скоростью. Контрольно-управляющее устройство вычисляет это, используя ввод от датчика устройства нанесения и датчика заготовок.

[0020] Предусмотрен датчик циклов насоса для определения циклов насоса. Количество заготовок на цикл насоса вычисляется с помощью контрольно-управляющего устройства, используя ввод от датчика заготовок и датчика циклов насоса. Отношение времени включения к общему времени определяется как коэффициент включения. Коэффициент включения вычисляется на каждую заготовку с помощью контрольно-управляющего устройства. Количество адгезива, используемого для коэффициента включения, вычисляется с помощью контрольно-управляющего устройства.

[0021] Эти и другие аспекты, цели, признаки и преимущества раскрытых технологий станут очевидными из следующего далее подробного описания их иллюстративных вариантов выполнения, которое следует рассматривать в связи с сопровождающими чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0022] Фигура 1 представляет собой схематическую структурную схему примерной производственной системы дозирования адгезива в соответствии с настоящим изобретением.

[0023] Фигура 2 представляет собой схематический вид сбоку в сечении насоса, используемого в системе дозирования адгезива, показанной на Фиг. 1.

[0024] Фигура 3 представляет собой другой схематический вид сбоку в сечении насоса, используемого в системе дозирования адгезива, показанной на Фиг. 1.

[0025] Фигура 4 представляет собой схематическую структурную схему системы удаленного контроля адгезива, выполненной в соответствии с изобретением и установленной на производственной системе дозирования адгезива, показанной на Фигуре 1.

[0026] Фигура 5 представляет собой схематический вид сверху заготовок на линии заполнения и запечатывания и показывает валики адгезива.

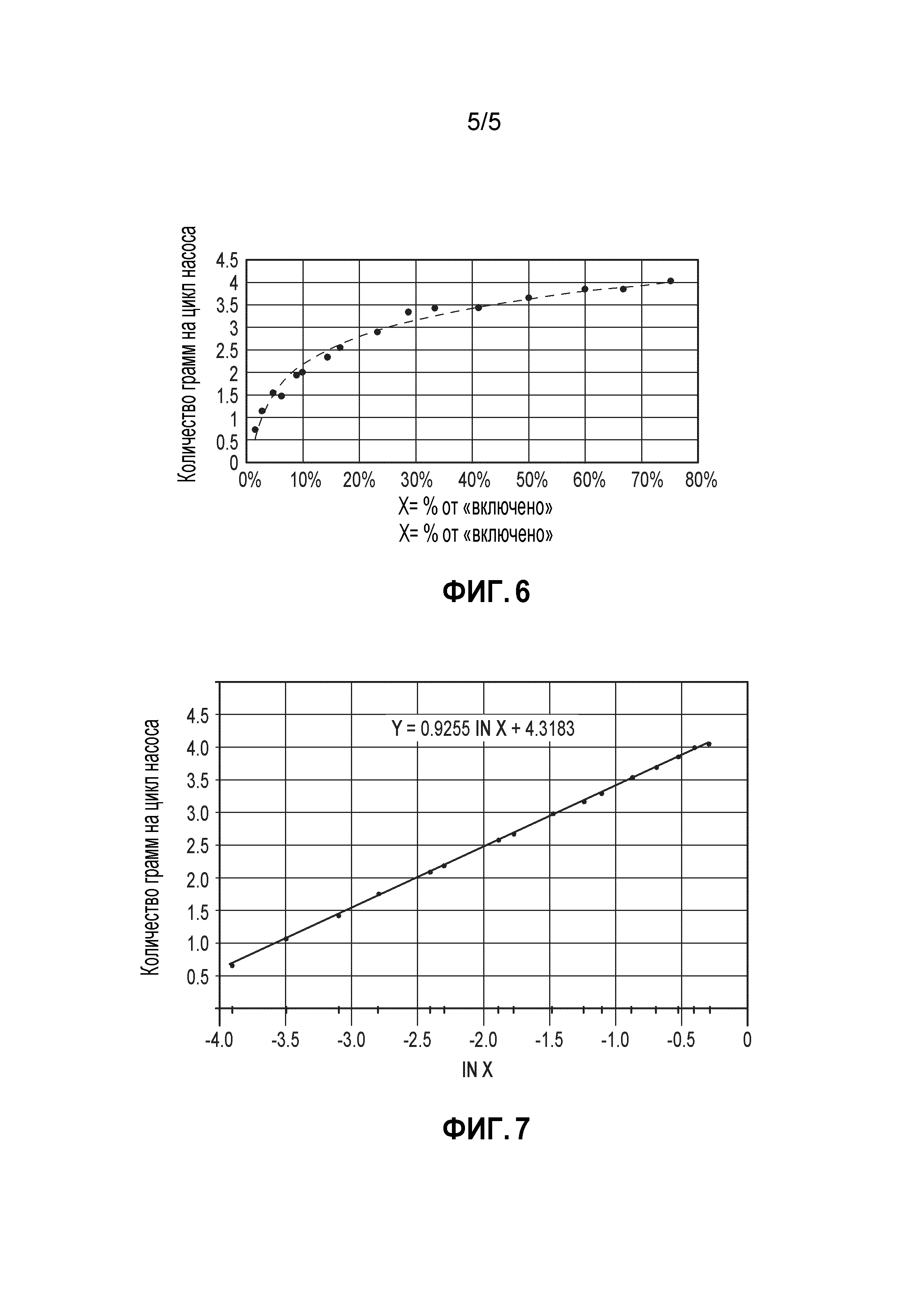

[0027] Фигура 6 представляет собой график зависимости количества грамм адгезива на цикл насоса от процента времени включения, полученного эмпирически.

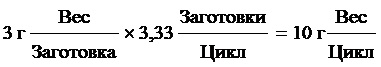

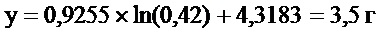

[0028] Фигура 7 представляет собой график зависимости количества грамм адгезива на цикл насоса от логарифма процента времени включения, полученного по формуле.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0029] Настоящее изобретение предоставляет систему, которая может непрерывно и неинвазивно контролировать и измерять количество адгезива, подаваемого на заготовки на автоматизированной линии. Как будет описано ниже, система выполняет это путем контроля ходов насоса, подающего адгезив.

[0030] Система устанавливается и используется неинвазивно без необходимости контакта с адгезивом или нарушения работы устройства дозирования. Система контролируется удаленно и функционирует независимо от устройства дозирования так, что система может быть установлена и удалена, не влияя на работу устройства дозирования.

[0031] Следует понимать, что система удаленного контроля адгезива, раскрытая в данном документе, не ограничена использованием вместе с коробками или адгезивом. Система удаленного контроля адгезива может использоваться с любой вязкой текучей средой, наносимой на любую заготовку, в пределах сущности и объема охраны формулы изобретения. Например, система может использоваться с уплотнительным составом (герметиком), наносимым на окна и двери на производственной сборочной линии.

[0032] Система настоящего изобретения использует в качестве параметров время включения и выключения клапана и цикл поршня для вычисления количества подаваемого адгезива.

[0033] В контексте настоящего документа время «включения» определяется как истекший период времени, в течение которого клапан устройства нанесения открыт, а сопло распределяет адгезив на заготовку. Во время «включения» на заготовку может быть нанесен один непрерывный валик адгезива или несколько валиков последовательно. Время для всех валиков на одной заготовке, складываемое вместе, дает время «включения».

[0034]В контексте настоящего документа, время «выключения» определяется как истекший период времени между последовательными периодами «включения», в течение которого клапан устройства нанесения закрыт, а сопло не распределяет адгезив, от одной заготовки до смежной заготовки. Период времени «выключения» представляет время между всеми смежными валиками адгезива на одной заготовке, добавленное ко времени между двумя смежными заготовками.

[0035] В контексте настоящего документа «общее» время определяется как сумма периодов «включения» и периодов «выключения», проходящих от одной заготовки до смежной заготовки. «Общий» период времени определяется между контрольными точками на двух смежных заготовках.

[0036] В контексте настоящего документа один цикл определяется как перемещение поршня 16 из любого исходного положения к одному концу цилиндра, смена направления и перемещение к противоположному концу цилиндра и возврат обратно в исходное положение.

[0037] Далее более подробно описываются эти примерные варианты выполнения со ссылкой на Фигуры, описанные выше, система удаленного контроля адгезива показана под позицией 48 на Фигуре 4. Система 48 контроля соединена с производственной системой 10 дозирования. Система 48 контроля включает в себя контрольно-управляющий компьютер 50 с соответствующей программой обработки данных. Также в нее включен датчик 52 циклов насоса, установленный смежно насосу для обнаружения перемещения поршня и, таким образом, для подсчета циклов насоса. Датчик 54 устройства нанесения установлен смежно исполнительному механизму 36 устройства нанесения для обнаружения, когда клапан находится под напряжением, и поток адгезива находится в состоянии включения. Альтернативно, проводка исполнительного механизма 36 (не показана) может быть непосредственно подключена к контрольно-управляющему устройству 50 . Эти компоненты будут описаны более подробно ниже.

[0038] Система 48 контроля должна быть откалибрована для каждой конкретной системы 10 дозирования, поскольку системы дозирования разных производителей имеют разные параметры работы. Показанный пример представляет собой картонную коробку, заполняемую гранулированным продуктом. Следует понимать, что система 48 контроля может быть применена к различным системам дозирования и заготовкам в пределах сущности и объема охраны формулы изобретения.

[0039] Первый этап при осуществлении изобретения заключается в определении веса адгезива, наносимого на заготовку 40. Это выполняется эмпирически путем взвешивания адгезива, наносимого системой 10 дозирования.

[0040] Следующий этап заключается в определении времени включения и общего времени. Первый способ нахождения времени включения осуществляется эмпирически путем измерения расстояния между одними и теми же точками на смежных заготовках 40 и длины валиков 56 адгезива на каждой заготовке. В качестве примера это показано на Фиг. 5. Расстояния d2 и d4 делятся на скорость заготовок, перемещающихся вдоль линии, для получения t2 и t4. Сумма равна времени включения=t2+t4. Время включения - это время выдавливания адгезива на заготовку. Подобным образом, общее время - это сумма всех линейных сегментов d0-d5, деленная на скорость заготовок. Общее время=t0+t1+t2+t3+t4+t5.

[0041] Другой способ нахождения времени включения заключается в электрическом отслеживании времени открытия клапана 36 устройства нанесения. Это может быть выполнено путем непосредственного подключения к проводке исполнительного механизма 36. Альтернативный вариант заключается в установке датчика 54 устройства нанесения смежно исполнительному механизму 36 для обнаружения подачи напряжения на клапан. Обычно используется датчик магнитного герконового переключателя или подобное устройство. Датчик 58 подсчета упаковок устанавливается на линии и подсчитывает заготовки в единицу времени.

[0042] В течение заданного количества циклов насоса количество обрабатываемых заготовок подсчитывается и делится на количество циклов. Результатом является количество заготовок за цикл. Отрезки времени включения в течение заданного количества циклов суммируются и делятся на количество заготовок за цикл. Результатом является время включения на каждую заготовку.

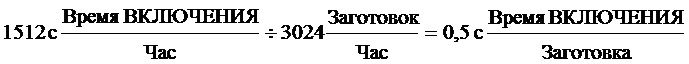

[0043]

[0044] Коэффициент включения равен времени включения, деленному на общее время, обычно выражается в процентах. Коэффициент включения равен времени включения на каждую заготовку, умноженному на количество заготовок на цикл насоса, умноженное на количество циклов насоса за общее время.

[0045]

[0046] Коэффициент включения будет изменяться в зависимости от скорости линии упаковки. Количество заготовок на цикл насоса должно быть определено для диапазона коэффициентов включения от низких, приблизительно 1-5%, до высоких, приблизительно 75-100%. Для визуализации калибровочной кривой необходимо использовать несколько контрольных точек, например, 10-20. Они находятся эмпирически путем изменения скорости линии при разных значениях и измерениях.

[0047] Количество адгезива, используемого для каждой точки данных коэффициента включения, равно количеству заготовок на цикл насоса, умноженному на вес адгезива, наносимого на заготовку. Как отмечено выше, количество заготовок на цикл насоса будет изменяться в зависимости от скорости линии упаковки.

[0048]

[0049] Каждая точка данных коэффициента включения наносится на график вместе с соответствующим значением веса на цикл насоса. Примерная кривая показана на Фигуре 6. Этот способ компенсирует просачивание насоса, описанное выше. Было обнаружено, что логарифм коэффициента включения, нанесенный на график, относительно веса на цикл насоса представляет собой прямолинейное соотношение. Линейная регрессия этого соотношения создает константы a и b, наклон и y-пересечение соответственно прямолинейного соотношения.

[0050]

[0051] На Фигуре 7 показана примерная кривая, которая соответствует тем же точкам данных на кривой, показанной на Фигуре 6.

[0052] Пример: вес адгезива на заготовку измеряется равным 3 грамма на заготовку. Во время трех последовательных циклов насоса на производственной линии обрабатывается десять заготовок. Десять заготовок, деленных на три цикла, приводят к 3,33 заготовкам на цикл. Время включения на заготовку составляет 0,5 секунды. Общее время в течение трех последовательных циклов насоса составляет 25 секунд. Коэффициент включения для этого периода составляет:

[0053]

[0054] Вес адгезива на цикл составляет:

[0055]

[0056] Этот способ повторяется для количеств заготовок, составляющих пять заготовок на три цикла и двадцать заготовок на три цикла. Используя коэффициент включения как зависимую переменную и вес на цикл как независимую переменную, соотношение между коэффициентом включения и весом на цикл устанавливается с помощью линейной регрессии. Константы a и b представляют наклон и y-пересечение соответственно линейной регрессии.

[0057] Датчик 52 подсчета циклов насоса, установленный смежно насосу 14, измеряет количество циклов насоса в единицу времени. Количество заготовок в единицу времени делится на количество циклов насоса в единицу времени для определения количества заготовок на цикл насоса.

[0058]

[0059] В дополнение к вводу от датчика подсчета циклов насоса средства обнаружения устройства нанесения и датчика заготовок калибровочные константы a и b вводятся в программу обработки данных контрольно-управляющего устройства для использования в непрерывных и автоматических вычислениях веса на цикл.

[0060] Пример: Скорость линии регулируется, чтобы подавать 3024 коробок в час. Датчики подсчитывают 1260 циклов в час.

[0061]

[0062] Отрезки времени включения за единицу времени и количество заготовок за единицу времени измеряются датчиками.

[0063]

[0064] Вес адгезива на заготовку эмпирически определяется равным 1,46 г. Количество грамм адгезива на цикл насоса вычисляется:

[0065]

[0066] Датчик 52 циклов насоса измеряет 1260 циклов в час. Это равно одному циклу за 2,857 секунды или 0,35 цикла за секунду. Коэффициент включения вычисляется:

[0067]

[0068] Эта точка данных, соответствующая 3,5 г на цикл при коэффициенте включения 42%, нанесена на график на Фигуре 6. Другие точки данных показаны для представления калибровочной кривой. После получения эта калибровочная кривая используется для определения количества грамм адгезива на цикл насоса при любом коэффициенте включения. Просачивание через поршень компенсируется, приводя к точному учету веса.

[0069] Далее, используя логарифм коэффициента включения, можно найти количество грамм адгезива на цикл насоса, используя соотношение:

[0070]

[0071] В этом примере, если количество циклов насоса составляет 600, вес выдаваемого адгезива составляет

[0072] Это простое соотношение может быть запрограммировано в контрольно-управляющем компьютере 50 для непрерывного контроля адгезива, выдаваемого на линии. Результат можно увидеть на линии или удаленно с помощью телеметрии по сети Интернет.

[0073] Тип адгезива зависит от конечного применения и желаемых эксплуатационных свойств. Система удаленного контроля адгезива может использоваться с любыми адгезивами, наносимыми на любую заготовку. Типичный адгезив, пригодный для распределения на заготовку, включает в себя термопластичные адгезивы; однако рассматриваются и термореактивные адгезивы. Термоплавкий адгезив наносится в расплавленном состоянии и отверждается при охлаждении до комнатной температуры.

[0074] Термоплавкие адгезивы могут быть изготовлены из любого количества базовых полимеров. Как используется в настоящем документе, полимеры включают в себя этиленвинилацетат; этиленакрилат; полиолефины; полиамиды; полиэфиры; термопластичные полиуретаны; реактивные полиуретаны; стирольный блоксополимер; поликапролактон; поликарбонаты; фторполимеры; силиконовые каучуки; термопластичные эластомеры; и полипиррол. Содержание полимеров в термоплавком адгезиве составляет от около 10 вес.% до около 70 вес.%, предпочтительно от около 20 вес.% до около 60 вес.%.

[0075] В предпочтительном варианте выполнения термоплавкие адгезивы включают в себя полимеры, выбираемые из сополимеров этиленвинилацетата, сополимеров этиленакрилата и полиолефинов.

[0076] Сополимеры этиленвинилацетата предпочтительно имеют содержание винилацетата менее 40%, а индекс расплава составляет от около 5 до около 2500 г/10 мин., как измерено в соответствии с ASTM.

[0077] Сополимеры этиленакрилата имеют содержание акрилата менее 40%, а индекс расплава составляет от около 5 до около 2500 г/10 мин., как измерено в соответствии с ASTM D1238. Примеры сополимеров этиленакрилата включают в себя этилен-н-бутилакрилат, этилен-акриловую кислоту и этиленэтилацетат.

[0078] Полиолефиновые полимеры включают в себя гомополимеры C2-C20, сополимеры и тройные сополимеры. В зависимости от выбора мономера и сомономера и катализатора в полимеризации полиолефин может быть по существу аморфным, полукристаллическим или кристаллическим. В зависимости от желаемой кристалличности и молекулярной массы различные сочетания мономеров могут быть выбраны в качестве полимера для термоплавких адгезивов. В качестве базового полимера для адгезива могут быть выбраны как катализированные металлоценом полиолефины с узкими молекулярно-массовыми распределениями, так и катализированные неметаллоценом (катализаторы Циглера-Натта) полиолефины. Примеры предпочтительных полиолефинов включают в себя этилен-альфа-олефин, например, C2 с C3, C4, C5, C6, C7, C8, C9, C10, C11 и/или C12 с индексом расплава, превышающим диапазон от около 5 до около 2500 г/10 мин. при 190°C, измеряемом в соответствии с ASTM D1238, с общей кристалличностью от около 10% до около 25% полимера. Другим предпочтительным олефином являются пропиленовые сополимеры, например, C3 с C2, C4, C5, C6, C7, C8, C9, C10, C11 и/или C12 с индексом расплава, превышающим диапазон от около 5 до около 2500 г/10 мин. при 190°C, измеряемом в соответствии с ASTM D1238, и общей кристалличностью от около 10% до около 25% полимера.

[0079] Компонент для повышения клейкости выбирается на основе полимера термоплавких адгезивов. Хотя смешиваемость между компонентом для повышения клейкости и полимером является основным фактором при выборе конкретного компонента для повышения клейкости для композиции термоплавкого адгезива, в адгезивах могут использоваться компоненты для повышения клейкости с меньшей смешиваемостью. Количество присутствующего компонента для повышения клейкости обычно может составлять от около 20 вес.% до около 80 вес.%, предпочтительно от около 30 вес.% до около 60 вес.% в расчете на общий вес адгезива.

[0080] Термоплавкие адгезивы возможно могут содержать воск, пластификатор, масло, стабилизатор и добавку.

[0081] При использовании количество присутствующего воскового компонента обычно составляет до около 40 вес.% в расчете на термоплавкий адгезив. Композиция, содержащая восковый компонент, более типично содержит до около 40 вес.%.

[0082] Адгезивы возможно могут содержать пластификатор, включая масло. Подходящие пластификаторы включают в себя полибутены, полиизобутилен, фталаты, бензоаты, адипиновые эфиры и т.п. Особенно предпочтительные пластификаторы включают в себя полибутены и полиизобутилены, фталаты, такие как диизоундецилфталат (DIUP), диизононилфталат (DINP), диоктилфталаты (DOP), минеральное масло, алифатические масла, олефиновые олигомеры и низкомолекулярные полимеры, растительное масло, животные масла, парафиновое масло, нафтеновое масло, ароматическое масло, длинноцепной неполный простой эфир, алкиловые моноэфиры, эпоксидированные масла, диалкиловые диэфиры, ароматические диэфиры, простой алкиловый моноэфир и их смеси. В одном варианте выполнения пластификатор имеет среднечисленную молекулярую массу, превышающую 1000 г/моль. В другом варианте выполнения количество присутствующего пластификатора обычно составляет до около 35 вес.%, более предпочтительно до 30 вес.% в расчете на общий вес адгезива.

[0083] Термоплавкие адгезивы могут также желательно содержать по меньшей мере один стабилизатор и/или по меньшей мере один антиоксидант. Эти соединения добавляются для защиты адгезива от разрушения, вызываемого реакцией с кислородом, которая может проходить под действием тепла, света или катализатора, оставшегося из исходных материалов, таких как повышающая клейкость смола.

[0084] В зависимости от предполагаемого целевого назначения адгезивов другие добавки, такие как пигменты, красители и наполнители, традиционно добавляемые в адгезивы, могут быть включены в небольших количествах, т.е. приблизительно до 10 вес.%.

[0085] Адгезивы могут быть приготовлены с использованием методик, известных в уровне техники. Обычно клеевые композиции приготавливают путем перемешивания компонентов в расплаве при температуре от около 100°C до 200°C до получения гомогенной смеси. Известны различные способы смешивания, и любой способ, который создает гомогенную смесь, является удовлетворительным.

[0086] В зависимости от клеевой композиции адгезив может быть нанесен при различных температурах в диапазоне от около 40°C до около 300°C, предпочтительно от около 70°C до около 200°C, более предпочтительно от около 100°C до около 165°C. В одном варианте выполнения адгезив наносится при температурах ниже около 150°C.

[0087] Следует понимать, что варианты раскрытых выше и других признаков и функций или их альтернатив могут быть по желанию объединены во многие другие системы или применения. Различные непредусмотренные или неожиданные на настоящий момент альтернативы, модификации, изменения или усовершенствования в данном отношении могут быть впоследствии сделаны специалистом в области техники, которые также должны быть охвачены следующей далее формулой изобретения.

Реферат

Изобретение относится к системе контроля количества адгезива, подаваемого на заготовку. Система удаленного контроля адгезива используется применительно к адгезиву, наносимому на заготовки, перемещающиеся вдоль производственной линии. Резервуар, насос и устройство нанесения используются для нанесения адгезива на заготовки. Компьютер управления имеет соответствующую программу обработки данных. Датчик циклов насоса определяет циклы насоса. Датчик устройства нанесения обнаруживает нанесение адгезива на заготовки. Датчик заготовок обнаруживает заготовки, перемещающиеся вдоль линии. Контрольно-управляющее устройство использует ввод от средства обнаружения устройства нанесения и датчика заготовок для определения времени включения на каждую заготовку при заданной скорости, использует ввод от датчика заготовок и датчика циклов насоса для определения количества заготовок на цикл насоса, вычисляет отношение времени включения к общему времени на каждую заготовку, вычисляет количество адгезива, используемого для данного отношения времени включения к общему времени. В результате создана система, способная контролировать количество адгезива, подаваемого на заготовку, путем контроля ходов насоса, подающего адгезив. 2 н. и 9 з.п. ф-лы, 7 ил.

Комментарии