Способ изготовления ножей с мягкой кромкой (варианты) - RU2242292C2

Код документа: RU2242292C2

Чертежи

Описание

Настоящее изобретение касается способа изготовления покрывающих или снимающих ножей, содержащих ленту из стали или другого формоустойчивого материала и износостойкое покрытие, нанесенное на указанную ленту по ее продольной крайней части, подвергающейся износу.

В настоящее время покрывающие и снимающие ножи с кромкой из эластичного или мягкого материала изготавливают только формованием в закрытой форме, в которую помещают ленту из стали или другого формоустойчивого материала, образующую подложку для покрытия. На нижнем конце подогретой формы впрыскивают жидкую смесь компонентов до тех пор, пока она не появится на противоположном верхнем конце. Необходимо обращать внимание на предотвращение попадания пузырьков воздуха в жидкий материал, при этом не должно происходить никакой утечки из формы. Для предотвращения прилипания отвержденного материала к поверхностям формы на них наносят антиадгезив, обычно на основе силиконов. После заполнения формы ее помещают в печь с циркуляцией воздуха, имеющую температуру 80-100°С, и выдерживают в ней до тех пор, пока не произойдет отверждения, так чтобы можно было извлечь ножи из формы. Это обычно занимает 45-180 минут. После извлечения ножей из формы покрытие подвергают дополнительному отверждению при 80-110° С в течение 12-24 часов.

Этот способ имеет ряд недостатков, главными из которых являются следующие:

- низкая производительность,

- необходимость отдельной формы для каждой новой конфигурации и длины ножа,

- высокие расходы на изготовление форм, особенно больших форм сложных конфигураций,

- чем больше форма, тем больше должна быть печь, необходимая для подогрева формы и отверждения эластичного или мягкого материала, и выше давление, необходимое для заполнения формы,

- существуют ограничения в отношении длины ножа из-за трудностей в заполнении формы без возникновения дефектов, необходимости в более длительной жизнеспособности и меньшей вязкости композиции, увеличения веса формы, времени ее открывания, закрывания и очистки и т.д.

В ЕР А2 0369181 приводится пример достаточно близкого прототипа изобретения, у которого, главным образом, с целью защиты от коррозии крайняя часть тонких металлических листов с обеих сторон, включая и ее кромку, покрыта защитным материалом. Это двухстороннее покрытие крайней части приобретает свой конечный профиль благодаря экструзии через соответственно профилированное сопло. Однако этот документ не имеет отношение к покрывающим или снимающим ножам, а защитный профиль, получаемый указанным способом, не имеет никакого отношения к настоящему изобретению.

По этим и другим причинам желательна разработка простого и экономичного непрерывного способа изготовления таких ножей без ограничений в отношении их длины и конфигурации.

Целью изобретения является создание непрерывного способа изготовления покрывающих или снимающих ножей, снабженных износостойким мягким и эластичным покрытием.

Другой целью изобретения является создание такого способа, который не будет накладывать никаких ограничений в отношении длины и конфигурации ножа с покрытием.

Еще одной целью изобретения является создание непрерывного способа, который является коммерчески конкурентоспособным и эксплуатационно гибким для удовлетворения технических требований потребителей.

Эти и другие цели, которые станут ясны из последующего описания изобретения, достигаются посредством создания непрерывного способа изготовления покрывающих и снимающих ножей, содержащих ленту на стали или другого формоустойчивого материала и износостойкое полимерное покрытие, нанесенное на указанную ленту по ее продольной крайней части, подвергающейся износу. Этот способ содержит следующие стадии:

а) осуществление непрерывного относительного перемещения указанной ленты относительно участка нанесения покрытия и термообработки,

б) непрерывное нанесение быстроотверждающейся полимерной композиции на указанную крайнюю часть,

в) обеспечение возможности растекания нанесенной композиции с достижением самой кромки указанной крайней части и затем отверждения с образованием эластичного и нелипкого покрытия и в случае необходимости

г) осуществление дополнительного отверждения покрытия при повышенной температуре.

Согласно альтернативному варианту осуществления такого непрерывного способа он содержит следующие стадии:

а) непрерывное относительное перемещение второй ленты удвоенной ширины по сравнению с первой лентой относительно участка нанесения покрытия и термообработки,

б) непрерывное нанесение быстроотверждающейся композиции на продольную центральную часть удвоенной ширины по сравнению с указанной крайней частью,

в) обеспечение возможности растекания нанесенной композиции до желаемой ширины и затем отверждения с образованием эластичного и не липкого покрытия и, в случае необходимости, дополнительное отверждение покрытия при повышенной температуре,

г) продольное разрезание указанной второй ленты по середине ее покрытой центральной части для образования двух лент с покрытой кромкой.

В способе согласно изобретению предпочитается перед вышеуказанной стадией нанесения покрытия вводить стадию придания шероховатости указанной крайней или центральной части с целью улучшения адгезии покрытия.

Кроме того, для дополнительного улучшения адгезии покрытия можно наносить грунтовку перед вышеуказанной стадией нанесения покрытия.

Согласно предпочтительному варианту воплощения изобретения быстроотверждающаяся полимерная композиция имеет жизнеспособность от около 5 до около 30 сек.

Из числа предпочтительных быстроотверждающихся полимеров могут быть упомянуты полиуретаны, бутадиен-стирольные полимеры, полиолефины, нитрильные каучуки, натуральные каучуки, полиакрилаты, полихлоропрен, термопластичные эластомеры и полисилоксаны. В качестве полимера особенно предпочитается использовать полиуретан.

Подходящей быстроотверждающейся полимерной композицией является трехкомпонентная жидкая полиуретановая композиция, содержащая форполимер, полиол и удлинитель цепей. Такую композицию непрерывно перемешивают с раствором катализатора, после чего смесь наносят на покрываемую ленту.

Предпочтительная ширина покрытия составляет от около 5 до около 40 мм и предпочтительная толщина от около 1 до около 3 мм.

После отверждения покрытия является предпочтительным его шлифование для получения желаемого профиля или конфигурации.

Ниже изобретение описывается со ссылкой на прилагаемые чертежи, на которых:

фиг.1 - схематический вид непрерывно движущейся ленты, показывающий также наносимое покрытие,

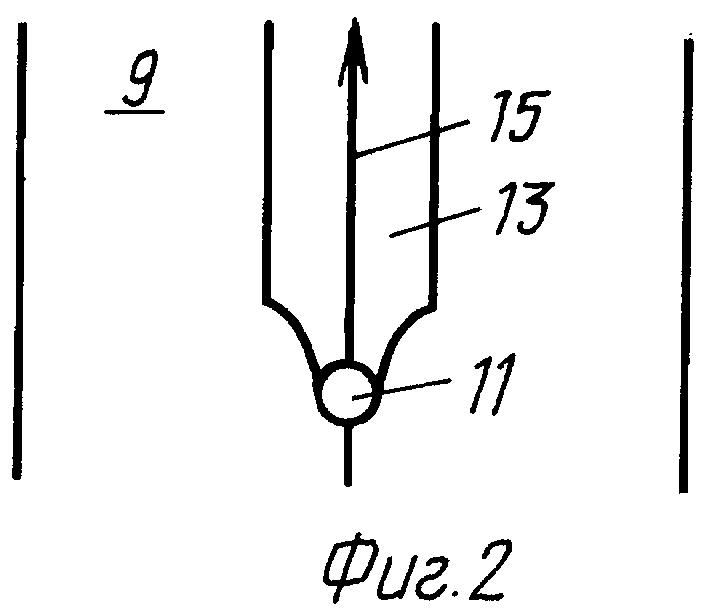

фиг.2 - соответствующий вид альтернативного варианта способа с одновременным изготовлением двух ножей с мягкой кромкой,

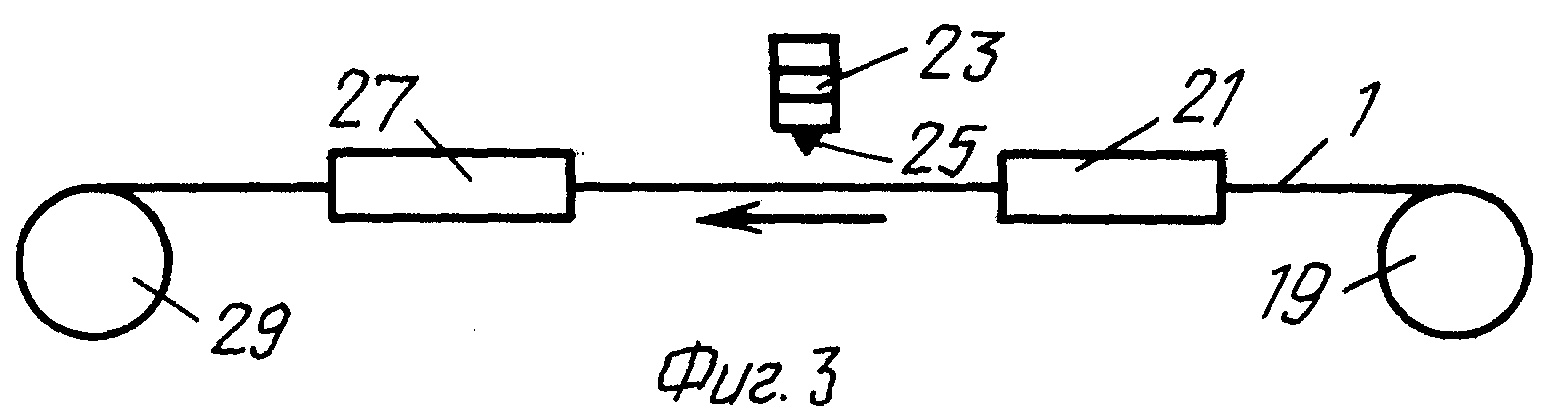

фиг.3 - схематический вид сбоку устройства для осуществления непрерывного способа согласно изобретению.

В дальнейшем в общих чертах описывается предпочтительная последовательность стадий способа, но необходимо учесть, что настоящее изобретение не ограничивается только теми стадиями, которые определены в нижеприведенной формуле изобретения.

Стадия 1. Эта стадия заключается в подготовке поверхности холоднокатанной металлической подложки, имеющей толщину 0,1-1,5 мм, ширину 50-200 мм и длину вплоть до 100 м. Участку поверхности ножа, предназначенному для нанесения на него покрытия из мягкого материала (крайнему или центральному участку), придают шероховатость пескоструйной или дробеструйной обработкой и в случае необходимости затем обезжиривают и очищают. Ширина участка с шероховатой поверхностью составляет в пределах 5-40 мм (при нанесении покрытия на центральный участок эти цифры должны быть удвоены).

Стадия 2. Эта стадия заключается в нанесении адгерента или грунтовки. Чтобы достигнуть хорошей адгезии между композицией мягкого материала и подложкой, предпочитается наносить промежуточный связывающий слой. Поверх участка поверхности, подвергнутого пескоструйной или дробеструйной обработке, наносят раствор адгерента или грунтовки в растворителе или воде для получения равномерного и гладкого покрытия с толщиной сухой пленки 5-30 мкм, используя следующие способы: набрызгивание, нанесение кистью, нанесение покрытия валиком, нанесение покрытия раклей, нанесение покрытия струйным обливом и т.д. Для ускорения испарения растворителя или воды лента может быть пропущена через туннельную сушилку для сушки горчим воздухом, после которой покрытие становится нелипким, что позволяет наматывать ленту с покрытием.

Стадия 3. Композицию мягкого материала наносят поверх грунтовочного промежуточного слоя, используя смесительную и дозировочную машину низкого (или высокого) давления, способную работать со сверхбыстроотверждающимися многокомпонентными смоляными композициями с такой короткой жизнеспособностью как 5-30 секунд. Смешанные компоненты смолы наливают на движущуюся металлическую подложку непосредственно из смесительной камеры через соответствующее сопло.

В течение 5-30 секунд, когда смола сохраняет свою жизнеспособность, она растекается, достигая края подложки или остается в центре ленты двойной ширины в зависимости от расположения сопла. После этого очень короткого периода времени вязкость увеличивается вследствие реакции компонентов, что предотвращает дальнейшее растекание по подложке или капание в альтернативном случае нанесения покрытия на край ленты с одиночной шириной. К тому времени, как нанесенная смола достигнет участка намотки, она затвердевает или отверждается до такой степени, что становится эластичной и не липкой, и лента может быть намотана с использованием прокладки во избежание повреждения поверхности. Ширину и толщину нанесенной полоски покрытия контролируют посредством расхода покрывающего материала и линейной скорости подложки, но они также зависят от первоначальных реологических свойств и жизнеспособности, определяющих скорость увеличения вязкости композиции. Жизнеспособность определяется типом и концентрацией катализатора отверждения.

При расходе 0,25-1,5 кг/мин и линейной скорости 1,5-10 м/мин обычно получается покрытие шириной 5-40 мм и толщиной 1-3 мм.

Стадия 4. Для того чтобы получить эластичное покрытие с оптимальными механическими свойствами, осуществляют тепловую обработку для дополнительного отверждения материала. Это можно осуществлять непосредственно при намотке ленты на стадии 3, помещая ее на 16-24 часа в печь с циркуляцией воздуха, имеющей температуру 80-85°С.

Стадия 5. Наконец, шлифуют окончательно отвержденное эластичное покрытие до желаемых формы и размеров и разрезают ленту на ножи желаемых размеров. В альтернативном случае, когда покрытие нанесено в центре подложки, первоначально продольно разрезают ленту на две половины, используя лазерное или любое другое разрезающее устройство.

На чертежах фиг.1 и 2 схематически показаны два варианта способа изготовления ножей, а на фиг.3 показана установка для непрерывного изготовления ножей.

На фиг.1 движущаяся стальная лента 1 показана перемещающейся в направлении по стрелке "а". С помощью сопла 3 наносят композицию смолы, которая растрескивается до желаемого размера полоски 5, достигая одного края ленты 1.

На фиг.2 показан другой вариант с одновременным изготовлением двух ножей, используя ленту 9 двойной ширины с нанесением из сопла 11 покрытий 13 двойной ширины. После отверждения покрытия 13 продольно разрезают ленту на две половины по линии 15, используя лазерное или любое другое подходящее разрезающее устройство.

На фиг.3 схематически показан вид сбоку установки для осуществления непрерывного способа согласно изобретению. Стальная лента 1 подается с разматываемого рулона 19 и перемещается через туннельную печь 21, используемую для предварительного нагрева и сушки горячим воздухом. Над движущейся лентой 1 расположена смесительная камера 23, снабженная соплом 25 и служащая для нанесения по краю ленты 1 композиции для образования покрытия, как это показано на фиг.1. Лента 1 с нанесенным покрытием затем перемещается через туннельную печь 27 с нагревом горячим воздухом, где происходит отверждение, после чего ленту 1 с нанесенным эластичным и не липким покрытием наматывают в рулон 29, используя прокладку для предотвращения повреждения поверхности и также для компенсации на толщину покрытия. Ленту с нанесенным покрытием затем шлифуют до желаемых формы и размеров, после чего ленту разрезают на желаемые отрезки в соответствии с требованиями потребителей.

В последующих примерах изобретение дополнительно иллюстрируется на конкретных вариантах его воплощения. Однако необходимо отметить, что изобретение не ограничивается этими примерами.

Пример 1

а) связующее вещество

Холоднокатанную стальную ленту толщиной 0,635 мм, шириной 100 мм и длиной 30 м подвергают пескоструйной обработке с одной стороны на участке, образующем от одного края ленты продольную полоску шириной 3 см, используя при этом Edelkorund weiss /WSK/ F 180 (Treibacher). Участок с шероховатой поверхностью непрерывным способом покрывают связующим веществом, например Chemosil 597 E (Henkel), используемым для улучшения адгезии литейных полиуретанов к стали. Раствор связующего вещества без разбавления наносят изогнутым стальным ракелем толщиной 0,15 мм и шириной 4 см, так чтобы весь участок, подвергнутый пескоструйной обработке, покрывался равномерной и гладкой пленкой, имеющей в сухом состоянии толщину приблизительно 15 мкм. После испарения растворителя покрытие на стальной ленте отверждают в течение 2 часов в печи с циркуляцией воздуха при температуре 85°С.

б) верхний полиуретановый слой

Жидкую литейную полиуретановую композицию, используемую для покрытия ленты, наносят поверх полоски покрытия из связующего вещества посредством смесительной и дозировочной машины низкого давления, оснащенной устройством, дающим возможность впрыскивать катализатор непосредственно в смесительную камеру. 3-компонентную полиуретановую композицию превращают в сверхбыстроотверждающуюся композицию впрыскиванием раствора высокоэффективного катализатора непосредственно в смесительную камеру. Композиция состоит из дифенилметандиизоцианата (полиэфирного "квази"=форполимера, имеющего содержание изоцианата 16,4%, например Ureflex (зарегистрированный товарный знак) MDQ 23165 (Baule), полиэфирполиола Ureflex D20 (Baule) и 1,4-бутандиола (Baule) в качестве удлинителя цепей, смешанных в соотношении соответственно 100:140:10,4. Раствор катализатора Ureflex SD6 (Baule) вводят непосредственно в смесительную камеру в количестве 2% от ее полной производительности 0,25 кг/мин, что обеспечивает жизнеспособность приблизительно 15 сек и время желатинизации приблизительно 30 сек. Жидкую смесь наносят на край шириной 1 см в пределах полоски связующего вещества шириной 3 см на подложке, движущейся с линейной скоростью 3,3 м/мин. Движущуюся подложку наматывают на расстоянии 4 м от точки налива, так что остается достаточно времени для желатинизации полиуретана и придания ему нелипкости, при этом используется прокладка для предотвращения какого-либо повреждения поверхности нанесенного полиуретанового эластомера во время операции намотки. Рулон намотанной подложки и прокладку подвергают термообработке в течение 24 часов в печи с циркуляцией воздуха при температуре 85°С. После охлаждения рулон разматывают и проверяют на отсутствие деформации металлической подложки. Полоска из полностью отвержденного полиуретанового эластомера имеет твердость по Шору А, равную 70-73 (измеренную на ноже), ширину 3 см и толщину 2,5 мм, полученные за один проход. Наконец, ленту шлифуют непрерывным образом до окончательной конфигурации ножа и разрезают на желаемые отрезки.

Пример 2

Повторяют пример 1, используя стальную ленту шириной 200 мм, при этом участок, на который должно быть нанесено покрытие, расположен в центре и имеет ширину 6 см. Этот участок обрабатывают и покрывают так, как описано в примере 1, после чего разрезают ленту лазером по середине покрытого участка и шлифуют кромку до желаемой конфигурации ножа.

Выше изобретение описано на конкретных примерах с последовательностью стадий, входящих в непрерывный способ согласно изобретению. Однако специалисту ясно, что этот способ может быть подвергнут различным модификациям, не выходя за пределы сущности изобретения согласно прилагаемой формуле изобретения. Как предполагается, все такие модификации охватываются указанной формулой изобретения.

Реферат

Способ изготовления покрывающего или снимающего ножа, содержащего ленту из стали или другого формоустойчивого материала и износостойкое полимерной покрытие, нанесенное на указанную ленту по ее продольной крайней части, подвергающейся износу, при этом указанный способ содержит следующие стадии: а) осуществляют непрерывное относительное перемещение указанной ленты относительно участка нанесения покрытия и термообработки, б) на указанном участке непрерывно наносят быстроотверждающуюся полимерную композицию по крайней части, в) дают возможность нанесенной композиции растекаться с достижением самой кромки крайней части и затем отверждаться с образованием эластичного и не липкого покрытия и в случае необходимости г) осуществляют дополнительное отверждение покрытия при повышенной температуре. В качестве альтернативы этому способу можно использовать ленту удвоенной ширины по сравнению с первой лентой, непрерывно наносить быстроотверждающуюся композицию по продольной центральной части удвоенной ширины по сравнению с указанной крайней частью и продольно разрезать указанную вторую ленту по середине ее покрытой центральной части для образования двух лент с покрытой кромкой, в результате чего по такому способу изготавливают покрывающий или снимающий нож. Техническим результатом изобретений является создание простого и экономичного непрерывного способа изготовления таких ножей без ограничений в отношении их длины и конфигурации. 2 с. и 16 з.п. ф-лы, 3 ил.

Комментарии