Способ предварительной обработки для нанесения покрытия или печати - RU2726636C2

Код документа: RU2726636C2

Чертежи

Описание

Область техники

[0001] Настоящее изобретение относится к способу предварительной обработки, которую осуществляют на поверхности металлической подложки, обладающей определенными характеристиками (имеющей теплопроводность 10 Вт/мК или более), в ходе нанесения покрытия или печати с применением материала покрытия или краски с содержанием смолы.

Уровень техники

[0002] Дополнительные преимущества металлических подложек традиционно обеспечивают путем улучшения функциональности и конструктивности подложки с использованием материала покрытия или краски с содержанием смолы. С развитием техники в последние годы возросли требования к улучшенной функциональности и разнообразию конструкций, а также к нанесению покрытий и печати с высокой точностью.

[0003] Присутствие посторонних веществ, например, пыли и грязи, на поверхности подложки перед нанесением покрытия или печати на поверхности подложки приводит к снижению смачиваемости и адгезии между материалом покрытия или краской и подложкой, что препятствует обеспечению удовлетворительного покрытия или печати.

[0004] В документе «Патентная литература 1» раскрыт способ ускорения отверждения покрывающего агента на наружной поверхности, включающий удаление, например, воды, пыли, масел и так далее, прилипших к поверхности стальной трубы, с помощью пламени горелки, а затем нанесение покрывающего агента на стальную трубу после того, как температура стальной трубы достигла 50°С - 70°С.

Как правило, поверхность стальных труб в достаточной степени покрывают антикоррозионным маслом. Для сжигания антикоррозионного масла требуется нагрев при температуре 400°С или выше в течение заданного периода времени. Это может вызывать ухудшение качества изделия, например, вследствие окисления поверхности металла. Соответственно, для удаления масел, например, антикоррозионных масел, прилипших к поверхности металла, обычно применяют такие средства, как обезжиривание щелочью, в то время как удаление масел на поверхности металла путем сжигания, как правило, не осуществляют.

[0005] В документе «Патентная литература 2» раскрыт способ, согласно которому масла или твердые отложения, прилипшие в ходе производственного процесса к поверхности металлической полосы, такой как полоса из нержавеющей стали или полоса из сплава, промывают с помощью промывочной жидкости, например, органического растворителя или щелочного раствора с последующей очисткой поверхности путем обработки пламенем.

[0006] Несмотря на то, что непосредственно после обезжиривания и очистки посторонние вещества на поверхности металлической полосы отсутствуют, при хранении на складах в течение от нескольких часов до нескольких дней происходит осаждение посторонних веществ, таких как взвешенная пыль или грязь. Поэтому указанные посторонние вещества необходимо удалить для нанесения покрытия или печати с высокой точностью.

[0007] В стальном листе с металлическим покрытием, таком как стальной лист с металлическим покрытием, полученным погружением в расплав сплава Zn-55%Al, поверхность покрытия непосредственно после нанесения покрытия является чистой, и соответственно, материал покрытия или печатная краска находятся в достаточно тесном контакте с поверхностью. Однако в течение нескольких часов или нескольких дней после нанесения покрытия к поверхности металла прилипают мельчайшие органические загрязняющие вещества. Проблема заключается том, что материал покрытия или печатная краска не могут находиться в достаточно тесном контакте с поверхностью.

[0008] В процессе изготовления стального листа с покрытием пленочное покрытие в некоторых случаях может частично прилипать к устройству для изготовления стального листа с покрытием при контакте стального листа с покрытием и указанного устройства. В случае прилипания указанного налета к следующему стальному листу с покрытием налет представляет собой постороннее вещество на следующем стальном листе с покрытием.

[0009] Необходимо постоянно принимать во внимание эффективность производства с учетом затрат. Изготовление или обработка применяемых в качестве строительных материалов металлических подложек партиями являются неэффективными. С точки зрения производительности весьма предпочтительно непрерывное осуществление последовательных этапов.

Список литературы Патентная литература

[0010] [PTL 1] Публикация японской патентной заявки № H11-90313

[PTL 2] Публикация японской патентной заявки № Н07-243070

Сущность изобретения

Техническая задача

[0011] Авторы настоящего изобретения изучили подход к решению задачи путем сжигания в результате обработки пламенем постороннего вещества, прилипшего к поверхности металлической подложки, перед нанесением покрытия или печати на металлической подложке с применением материала покрытия или краски, однако обнаружили, что адгезия и смачиваемость пленочного покрытия или печатной краски после обработки являются недостаточными в случае простой обработки пламенем.

[0012] В результате дальнейших исследований авторы настоящего изобретения установили, что причиной снижения адгезии и смачиваемости пленочного покрытия или печатной краски является конденсация, возникающая в ходе обработки пламенем, и указанная конденсация характерна для металлических подложек, обладающих высокой теплопроводностью.

[0013] Авторы настоящего изобретения изучили способы предотвращения образования конденсата в ходе обработки пламенем и обнаружили, что адгезия и смачиваемость пленочного покрытия или печатной краски могут быть увеличены путем предварительного нагрева металлической подложки до температуры 40°С или выше перед обработкой пламенем.

Авторы настоящего изобретения разработали способ непрерывного осуществления предварительного нагрева и обработки пламенем в виде последовательных стадий с целью повышения эффективности обработки перед нанесением покрытия или печати.

Решение задачи

[0014] Таким образом, в настоящем изобретении предложен способ обработки поверхности металлической подложки перед нанесением на нее покрытия или печати, включающий предварительный нагрев до 40°С или выше металлической подложки, имеющей теплопроводность которой 10 Вт/мК или более, выбранной из листовой стали с металлическим покрытием, обезжиренной обычной листовой стали, листовой нержавеющей стали, листовой стали с покрытием, листового алюминия и листовой меди, и затем непрерывную обработку пламенем поверхности подложки перед нанесением покрытия или печати на поверхность подложки с применением материала покрытия или краски.

[0015] Конкретные примеры средств предварительного нагрева включают, например, установку газовой горелки для предварительного нагрева на линии предварительной обработки, а также установку конвейерной печи ближнего диапазона инфракрасного излучения или конвейерной печи среднего диапазона инфракрасного излучения.

Преимущества изобретения

[0016] Для обработки пламенем обычно применяют горелки, в которых в качестве топлива используют сжиженный нефтяной газ (LPG) и сжиженный природный газ (LNG). В процессе сжигания, например, сжиженного нефтяного газа, происходят химические реакции, представленные указанной ниже химической формулой.

C3H8 (LPG)+5O2 → 3СО2 + 4H2O + тепло

[0017] В случае обработки используемой в настоящем изобретении металлической подложки, обладающей высокой теплопроводностью, пламенем горелки без предварительного нагрева тепло будет быстро рассеиваться при соприкосновении пламени с металлической подложкой, таким образом, понизится температура соответствующего участка. В результате влага, присутствующая в пламени в виде водяного пара, остывает на поверхности подложки и конденсируется на поверхности металлической подложки. Указанный конденсат препятствует обработке пламенем, так как остается на поверхности металлической подложки в ходе обработки пламенем.

[0018] Следовательно, при предварительном нагреве металлической подложки, обладающей определенной теплопроводностью, до температуры 40°С или выше в ходе обработки пламенем можно предотвратить образование конденсата, удалить посторонние вещества, прилипшие к поверхности металлической подложки, а также повысить адгезию и смачиваемость пленочного покрытия или печатной краски.

В способе предварительной обработки согласно настоящему изобретению, кроме того, предварительное нагревание и пламенную обработку можно проводить непрерывно, что обеспечивает высокую производительность и хорошую эффективность обработки.

Краткое описание чертежей

[0019] На Фигуре 1 показан вид сбоку конфигурации одного из вариантов реализации настоящего изобретения, в котором в качестве средства предварительного нагрева используют газовую горелку.

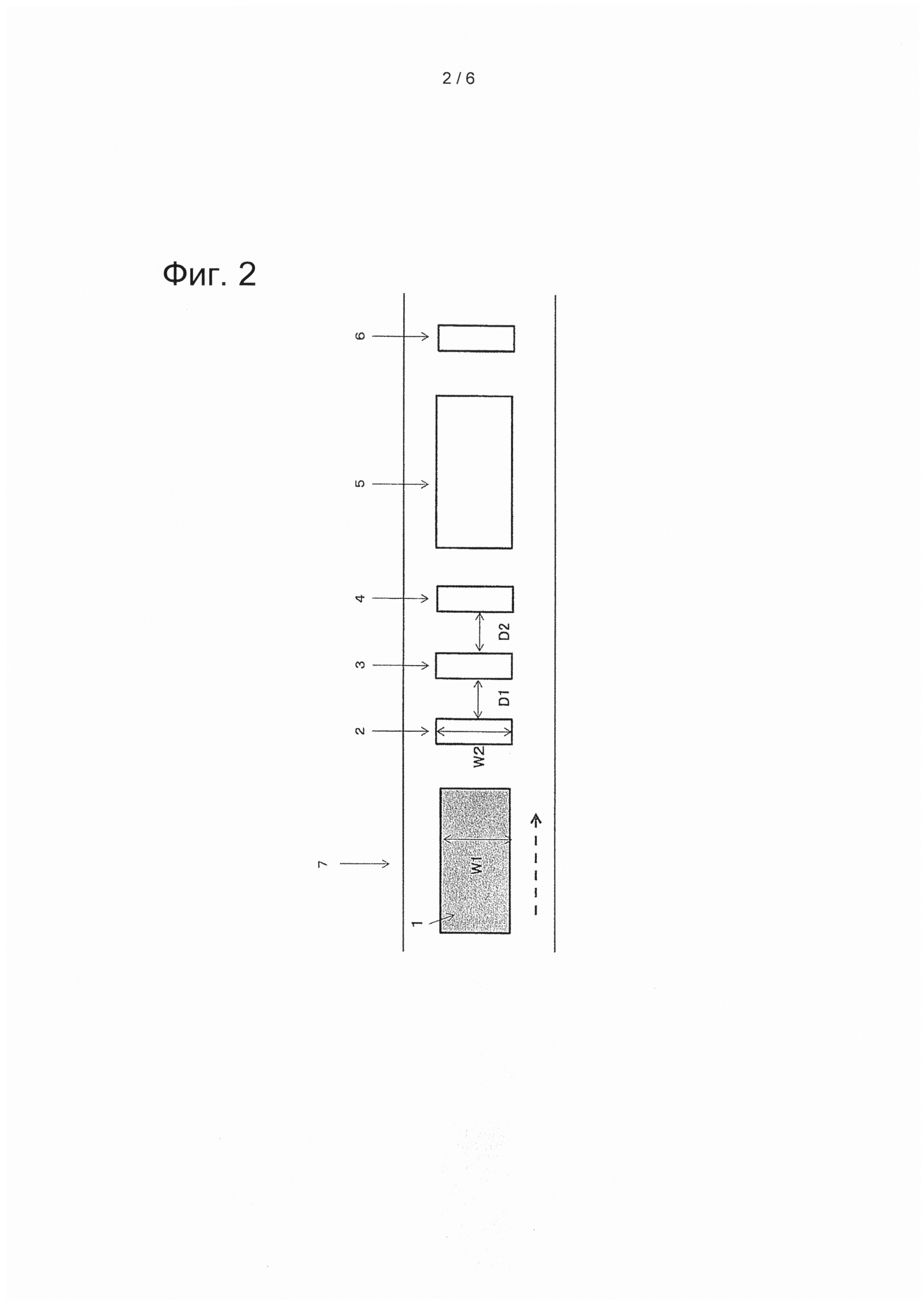

На Фигуре 2 показан вид сверху конфигурации одного из вариантов реализации настоящего изобретения, в котором в качестве средства предварительного нагрева используют газовую горелку.

На Фигуре 3 показан вид сбоку одного из вариантов реализации настоящего изобретения, в котором в качестве средства предварительного нагрева используют конвейерную печь ближнего диапазона инфракрасного излучения или конвейерную печь среднего диапазона инфракрасного излучения.

На Фигуре 4 показан вид сверху одного из вариантов реализации настоящего изобретения, в котором в качестве средства предварительного нагрева используют конвейерную печь ближнего диапазона инфракрасного излучения или конвейерную печь среднего диапазона инфракрасного излучения.

На Фигуре 5 представлены изображения, иллюстрирующие конкретные примеры формы отверстий горелок, используемых в настоящем изобретении, (а) - фотография примера ленточного типа, (б) - фотография примера круглого отверстия.

На Фигуре 6 показан пример отверстий ленточной горелки, которую можно использовать в настоящем изобретении.

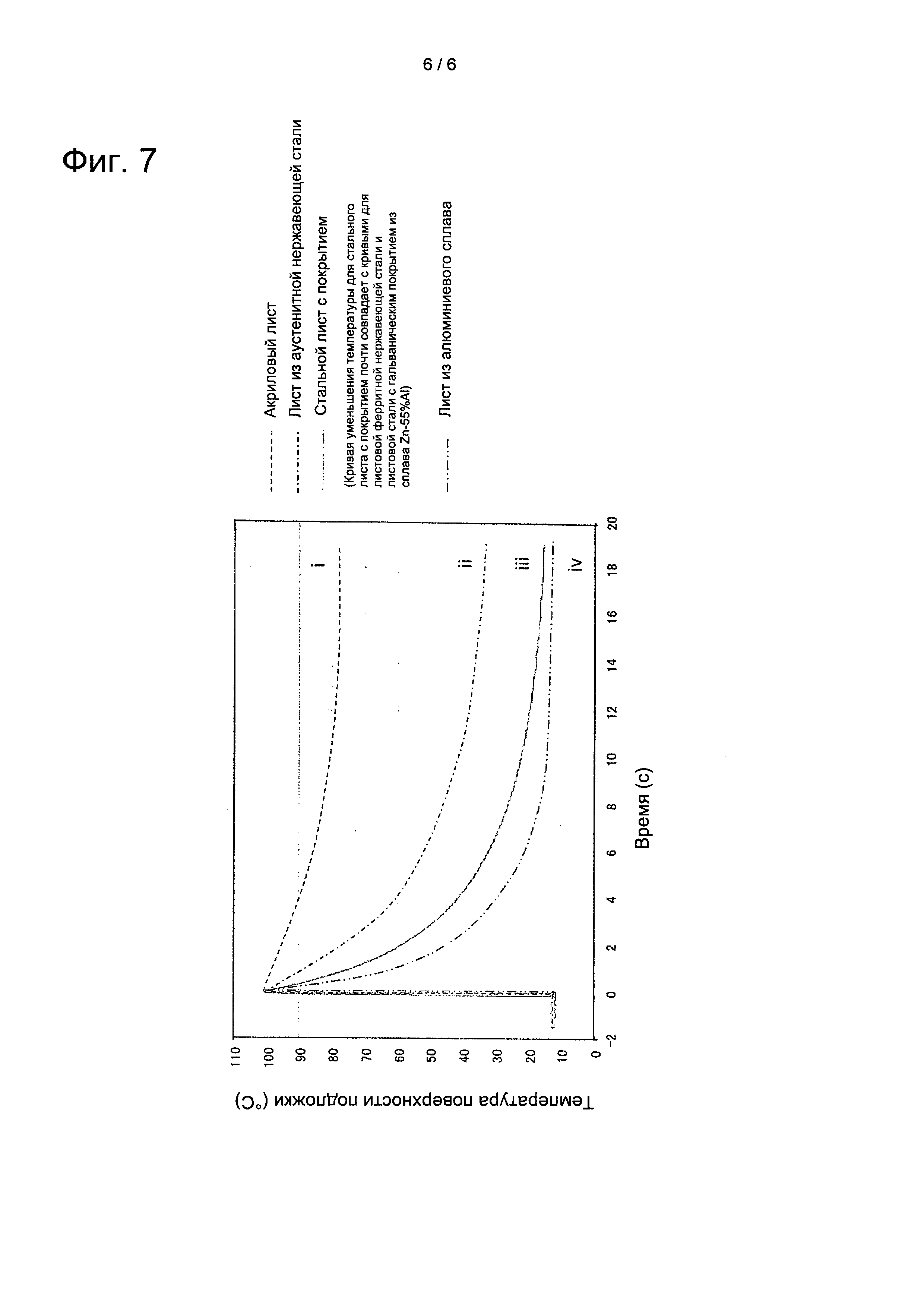

На Фигуре 7 показаны кривые уменьшения температуры в ходе предварительного нагрева соответствующих металлических подложек газовой горелкой до 100°С. Кривая i - акриловый лист, кривая ii - листовая аустенитная нержавеющая сталь, кривая iii - листовая сталь с покрытием, кривая iv - лист из алюминиевого сплава. Кривая уменьшения температуры iii листовой стали с покрытием по существу идентична кривым уменьшения температуры листовой ферритной нержавеющей стали и листовой стали с металлическим покрытием, полученным погружением в расплав сплава Zn-55%Al, соответственно, кривые для двух последних не показаны. На вертикальной оси представлена температура поверхности подложки (°С), на горизонтальной оси - время (в секундах).

Описание вариантов реализации изобретения

[0020] В настоящем изобретении для нанесения покрытия или печати с применением материала покрытия или краски использована металлическая подложка, теплопроводность которой составляет 10 Вт/мК или более. Предпочтительно использовать металлическую подложку, теплопроводность которой составляет 15 Вт/мК или выше, более предпочтительно 30 Вт/мК или выше, наиболее предпочтительно 40 Вт/мК или выше.

При теплопроводности ниже 10 Вт/мК термическая диффузия подложки является низкой, соответственно, предварительный нагрев не требуется, так как конденсация не происходит даже при контакте содержащегося в пламени водяного пара с подложкой.

[0021] Как описано выше, теплопроводность металлической подложки, используемой в способе согласно настоящему изобретению, составляет 10 Вт/мК или более. В качестве металлической подложки в способе согласно настоящему изобретению можно использовать листовую сталь с металлическим покрытием, такую как листовую сталь с металлическим покрытием, полученным погружением в расплав сплава Zn-55%Al, листовую нержавеющую сталь, листовой алюминий, листовую медь и обезжиренную обычную листовую сталь. Термин «листовой алюминий» включает алюминиевые сплавы, основным компонентом которых является алюминий.

[0022] Поскольку не наблюдается ухудшения качества из-за окисления при нормальных температурах листовой стали с металлическим покрытием, листовой нержавеющей стали, листового алюминия и листовой меди, указанные материалы не покрывают маслом, таким как антикоррозионное масло. В некоторых случаях на производстве на листовую нержавеющую сталь могут наноситься масла, такие как смазочные масла и масла для прокатки, однако в конце концов поверхность очищают на стадии промывки. Листовую сталь с металлическим покрытием в конечном итоге подвергают поверхностной обработке, поэтому она плохо поддается коррозии. Поверхность листового алюминия немедленно покрывают оксидом алюминия, что предотвращает дальнейшее окисление, соответственно, качество листового алюминия не снижается из-за ржавчины. Листовая медь менее подвержена ржавлению, чем железо, и нет необходимости покрывать ее антикоррозионным маслом и так далее.

[0023] Напротив, обычная листовая сталь подвержена ржавлению в ходе хранения, соответственно на нее наносят антикоррозионное масло. При использовании обычной листовой стали в способе обработки согласно настоящему изобретению обычную листовую сталь подвергают обезжириванию. Обезжиривание может быть выполнено известным способом обезжиривания, например, путем обработки щелочью или растворителем.

[0024] С учетом использования устройства для нанесения покрытия или печатающего устройства металлические подложки, которые применяют в способе согласно настоящему изобретению, предпочтительно имеют удлиненную прямоугольную форму.

Указанные металлические подложки могут быть обработаны способами чеканки, вытяжки и так далее для придания шероховатой текстуры, напоминающей плитку, кирпич или древесину.

[0025] На поверхности металлической подложки может быть сформирована химическая конверсионная пленка. Химическую конверсионную пленку формируют на всей поверхности подложки для повышения коррозионной стойкости подложки. Тип химической конверсионной обработки для формирования химической конверсионной пленки не имеет конкретных ограничений. Примеры химической конверсионной обработки включают, например, обработку хроматом, обработку без хрома и обработку фосфатом. Количество нанесенной химической конверсионной пленки не имеет особых ограничений, если оно находится в диапазоне, эффективном с точки зрения повышения коррозионной стойкости.

[0026] Металлическая подложка, применяемая в способе согласно настоящему изобретению, также может представлять собой листовую сталь с покрытием, в котором пленочное покрытие, полученное из материала покрытия, предусмотрено на одной или обеих поверхностях указанной листовой стали.

Листовую сталь с покрытием в качестве металлической подложки в способе согласно настоящему изобретению получают путем произвольного формирования химической конверсионной пленки и/или грунтовочной пленки на указанной листовой стали с последующим формированием краскоприемного слоя.

Химическую конверсионную пленку формируют на всей поверхности листовой стали для улучшения адгезии и коррозионной стойкости покрытия. Примеры химической конверсионной обработки описаны выше.

[0027] Грунтовочную пленку формируют на поверхности листовой стали или химической конверсионной пленки для улучшения адгезии и коррозионной стойкости покрытия. Например, грунтовочную пленку формируют путем нанесения на поверхность листовой стали или химической конверсионной пленки грунтовочного материала с содержанием смолы и сушки (или отверждения) грунтовочного материала. Тип смолы, содержащейся в грунтовочном материале, не имеет конкретных ограничений. Примеры типов смол включают, например, сложные полиэфиры, эпоксидные смолы, акриловые смолы и так далее. Эпоксидные смолы имеют высокую полярность и обладают хорошей адгезией, поэтому являются особенно предпочтительными для применения в способе согласно настоящему изобретению. Толщина грунтовочной пленки не имеет конкретных ограничений при условии обеспечения указанных функций. Толщина грунтовочной пленки составляет, например, примерно 5 мкм.

[0028] Краскоприемный слой стального листа с покрытием, который применяется в способе согласно настоящему изобретению, формируется с использованием материала покрытия в виде смоляной композиции, содержащей пигмент и смолу для формирования матрицы.

Тип смолы, формирующей матрицу, не имеет особых ограничений. Примеры смол для формирования матрицы включают, например, сложные полиэфиры, акриловые смолы, поливинилиденфторид, полиуретан, эпоксидные смолы, поливиниловый спирт и фенольные смолы. С учетом адгезии краски смола для формирования матрицы предпочтительно представляет собой сложный полиэфир, акриловую смолу или поливинилиденфторид.

[0029] При применении полиэфирной смолы для формирования матрицы смоляная композиция содержит, например, сложный полиэфир, меламиновую смолу, катализатор и амин.

Тип сложного полиэфира особо не имеет конкретных ограничений при условии возможности осуществления реакции сшивания с меламиновой смолой. Среднечисленная молекулярная масса сложного полиэфира не имеет конкретных ограничений, однако с точки зрения технологичности предпочтительно составляет 5000 или выше. Аналогично, гидроксильное число сложного полиэфира не имеет конкретных ограничений, однако предпочтительно составляет 40 мг КОН/г или ниже. Температура стеклования сложного полиэфира не имеет конкретных ограничений, однако предпочтительно составляет от 0°С до 70°С. При температуре стеклования ниже 0°С твердость краскоприемного слоя может быть недостаточной. С другой стороны, при температуре стеклования выше 70°С возможно ухудшение технологичности.

[0030] Меламиновая смола является сшивающим агентом для сложных полиэфиров. Меламиновая смола не имеет конкретных ограничений, однако предпочтительно является метилированной меламиновой смолой. Предпочтительно количество метоксигрупп среди функциональных групп в молекуле метилированной меламиновой смолы составляет 80% мол. или выше. Меламиновая смола может быть использована в качестве метилированной меламиновой смолы по отдельности или вместе с другими меламиновыми смолами. Содержание меламиновой смолы в композиции предпочтительно составляет сложный полиэфир : меламиновая смола = примерно 70:30 (массовое соотношение).

[0031] Катализатор способствует ускорению реакции меламиновой смолы. Примеры катализатора включают, например, додецилбензолсульфоновую кислоту, п-толуолсульфоновую кислоту и бензолсульфоновую кислоту. Количество катализатора предпочтительно составляет примерно 0,1% - 8% в расчете на твердые вещества смолы.

Амин нейтрализует каталитическую реакцию. Примеры аминов включают, например, триэтиламин, диметилэтаноламин, диметиламиноэтанол, моноэтаноламин и изопропаноламин. Содержание амина не имеет конкретных ограничений, однако предпочтительно составляет 50% или более от количества кислоты (катализатора).

[0032] В случае, когда смола для формирования матрицы представляет собой акриловую смолу, используют, например, эмульсию акриловой смолы. Молекулярная масса акриловой смолы в эмульсии предпочтительно составляет от 200000 до 2000000. Молекулярную массу акриловой смолы в эмульсии можно измерить с помощью гель-проникающей хроматографии (GPC).

[0033] Если смола для формирования матрицы представляет собой поливинилиденфторид, то можно использовать материал покрытия, например, в виде смоляной композиции, полученной в результате смешивания термопластичной акриловой смолы с поливинилиденфторидом в массовом соотношении от 20:80 до 50:50.

[0034] В качестве пигмента в краскоприемном слое можно использовать прозрачный наполнитель (в том числе содержащий гранулы) или цветной пигмент.

Тип прозрачного наполнителя не имеет конкретных ограничений. Примеры прозрачных наполнителей включают, например, диоксид кремния, карбонат кальция, сульфат бария, гидроксид алюминия, тальк, слюду, гранулированную смолу и стеклянные шарики.

[0035] Тип гранулированной смолы не имеет конкретных ограничений. Примеры гранулированной смолы включают, например, гранулы из акриловой смолы, гранулы из полиакрилонитрила, полиэтиленовые гранулы, полипропиленовые гранулы, полиэфирные гранулы, гранулы из уретановой смолы и гранулы эпоксидной смолы. Указанные гранулированные смолы могут быть изготовлены известными способами или получены в виде коммерчески доступных продуктов. Примеры коммерчески доступной гранулированной акриловой смолы включают, например, TAFTIC AR650S (средний размер частиц 18 мкм), TAFTIC AR650M (средний размер частиц 30 мкм), TAFTIC AR650MX (средний размер частиц 40 мкм), TAFTIC AR650MZ (средний размер частиц 60 мкм), TAFTIC AR650ML (средний размер частиц 80 мкм), TAFTIC AR650L (средний размер частиц 100 мкм) и TAFTIC AR650LL (средний размер частиц 150 мкм) от компании Toyobo Co., Ltd.. Примеры коммерчески доступного гранулированного полиакрилонитрила включают, например, TAFTIC А-20 (средний размер частиц 24 мкм), TAFTIC YK-30 (средний размер частиц 33 мкм), TAFTIC YK-50 (средний размер частиц 50 мкм) и TAFTIC YK-80 (средний размер частиц 80 мкм) от компании Toyobo Co., Ltd.

[0036] Тип цветного пигмента не имеет конкретных ограничений. Примеры цветных пигментов включают, например, сажу, оксид титана, оксид железа, желтый оксид железа, синий фталоцианин и синий кобальт.

Тип и размер частиц пигментов, а также содержание пигментов в композиции смолы (материале покрытия) могут быть соответствующим образом отрегулированы специалистом в данной области техники в зависимости от типа печати и типа типографской краски.

[0037] Толщина краскоприемного слоя не имеет конкретных ограничений, однако обычно составляет от 3 до 30 мкм. Если пленочное покрытие слишком тонкое, его долговечность и защитные свойства могут быть недостаточными. Напротив, если пленочное покрытие является слишком толстым, возрастает себестоимость продукции, кроме того, возможно вскипание растворителя в ходе горячей сушки.

[0038] Теплопроводность в настоящем изобретении может быть измерена согласно методу стандарта JIS R1611-2010 (соответствующий международный стандарт ISO 18755:2005). А именно, приготовили образец 10 мм2, теплопроводность которого может быть измерена с помощью устройства для измерения теплофизических свойств LFA-502 методом лазерной вспышки от компании Kyoto Electronics Manufacturing Co., Ltd..

[0039] Металлические подложки по настоящему изобретению без смоляного покрытия, например, листовую сталь с покрытием, такую как листовая сталь с металлическим покрытием, полученным погружением в расплав сплава Zn-55%Al, листовую нержавеющую сталь, листовой алюминий, листовую медь, а также обезжиренную обычную листовую сталь предпочтительно подвергают предварительному нагреву и обработке пламенем за несколько часов до нанесения покрытия или печати. В частности, предварительный нагрев и обработку пламенем предпочтительно проводят в пределах 4 часов, более предпочтительно в пределах 2 часов, еще более предпочтительно в пределах 30 минут и наиболее предпочтительно в пределах 10 минут до нанесения покрытия или печати на металлической подложке.

Если время между обработкой и нанесением покрытия или печатью превышает 4 часа, то посторонние вещества, такие как пыль или грязь, повторно оседают на поверхности подложки, в результате чего эффективность способа предварительной обработки согласно настоящему изобретению не может быть обеспечена в достаточной степени. Загрязнения меньше прилипают к листовой стали с покрытием и металлическим подложкам со смоляным покрытием, чем к металлическим подложкам без смоляного покрытия. Соответственно, эффект обработки пламенем может сохраняться в течение нескольких месяцев (например, примерно 6 месяцев). Поэтому листовую сталь с покрытием можно обрабатывать через несколько месяцев после обработки пламенем. Листовую сталь с покрытием можно обрабатывать в течение такого же периода времени после обработки пламенем, как и указанные стальные листы.

[0040] Способ обработки перед нанесением покрытия или печати на поверхность металлической подложки согласно настоящему изобретению включает предварительный нагрев металлической подложки до температуры 40°С или выше. Средства предварительного нагрева подложки не имеют конкретных ограничений и могут представлять собой любые средства, обеспечивающие непрерывную обработку пламенем после предварительного нагрева. В частности, предварительный нагрев может быть выполнен с помощью газовой горелки или нагревательной печи конвейерного (или линейного) типа. Нагревательная печь предпочтительно представляет собой печь ближнего диапазона инфракрасного излучения или среднего диапазона инфракрасного излучения.

Температура предварительного нагрева в настоящем изобретении означает температуру непосредственно перед обработкой пламенем, которая не обязательно соответствует температуре сразу после предварительного нагрева. Другими словами, настоящее изобретение включает этап обработки пламенем металлической подложки, температура которой составляет 40°С или выше в результате предварительного нагрева. В частности, температура предварительного нагрева означает температуру, измеренную в пределах 3 с, предпочтительно в пределах 1 с, более предпочтительно в пределах 0,5 с перед обработкой пламенем.

[0041] Предпочтительно предварительный нагрев осуществляют при более высокой температуре, поскольку это позволяет уменьшить изменчивость обработки пламенем. В частности, предварительный нагрев осуществляют при температуре 45°С или выше, более предпочтительно при 50°С или выше, еще более предпочтительно при 55°С или выше и наиболее предпочтительно при 60°С или выше. Предпочтительно температура предварительного нагрева является тем более высокой, чем выше теплопроводность металлической подложки. Например, предварительный нагрев подложки, теплопроводность которой составляет 100 Вт/мК или выше, предпочтительно осуществляют при 60°С или выше, более предпочтительно при 65°С или выше.

Верхний предел температуры предварительного нагрева не имеет конкретных ограничений, однако металлическую подложку предпочтительно предварительно нагревают таким образом, чтобы температура металлической подложки не превышала 300°С, с учетом повреждений в результате окисления поверхности металлической подложки. Соответственно, верхний предел температуры предварительного нагрева предпочтительно составляет менее 300°С.

[0042] Для обработки пламенем в способе согласно настоящему изобретению применяют газовую горелку. В качестве газовой горелки можно использовать газовые горелки, которые обычно применяют для обработки поверхности листовой стали и листовой стали с покрытием.

[0043] Обычно используют топливные газы, например, водород, сжиженный нефтяной газ (LPG), сжиженный природный газ (LNG), ацетиленовый газ, пропан, бутан и так далее. В качестве газа, способствующего сжиганию, используют воздух или кислород. С учетом энергии сгорания в способе согласно настоящему изобретению предпочтительно использовать LPG или LNG.

[0044] Форма отверстий горелки не имеет конкретных ограничений, однако обычно можно использовать газовые горелки ленточного типа или с круглыми отверстиями. На Фигуре 5 (а) показан пример ленточного типа, на Фигуре 5 (b) - пример с круглыми отверстиями. Согласно настоящему изобретению может быть проведена обработка пламенем газовой горелки, направленным равномерно поперек поверхности металлической подложки. Соответственно, в качестве газовой горелки для обработки пламенем предпочтительно использовать ленточную горелку.

[0045] Горелки с указанной конструкцией головки являются коммерчески доступными. Примеры включают, например, F-3000 от компании Flynn Burner Corporation (США) (ленточная горелка: см. Фигура 6) и FFP250 от компании Finecom I & Т Corp.(Корея).

Ширина сопла горелки (ширина, параллельная направлению ширины металлической подложки) должна быть такой, чтобы пламя было направлено по всей поверхности подложки, следовательно, подходящую горелку выбирают в зависимости от ширины подложки. Например, при ширине металлической подложки 40 см выбирают горелку с шириной сопла от 45 до 50 см. (На Фигуре 2, например, показано, что в случае, когда W1 составляет 40 см, выбрана газовая горелка, W2 которой составляет 45 50 см.)

[0046] Мощность горелки регулируют таким образом, чтобы пламя могло сжигать пыль и грязь (посторонние вещества) на поверхности металлической подложки. Например, мощность горелки регулируют от 250 кДж/ч до 12000 кДж/ч, предпочтительно от 400 кДж/ч до 7500 кДж/ч, более предпочтительно от 600 кДж/ч до 5000 кДж/ч, еще более предпочтительно от 1200 кДж/ч до 5000 кДж/ч в расчете на 10 мм ширины сопла горелки.

[0047] Для обработки пламенем могут быть использованы одна, две или более газовые горелки. При высокой скорости транспортирования металлической подложки в ходе обработки пламенем образуется поток воздуха, и эффективность обработки пламенем в некоторых случаях может понизиться из-за воздействия указанного потока воздуха на пламя. Поэтому при высокой скорости транспортирования металлической подложки для обработки пламенем предпочтительно использовать две или более газовые горелки. Несмотря на то, что обработка пламенем может быть выполнена с использованием трех или более газовых горелок, предпочтительно использовать две газовые горелки для обработки пламенем в случае высокой скорости транспортирования, так как инвестиции в оборудование, эффективность производства и эффективность обработки пламенем рассматриваются комплексно.

[0048] Нанесение покрытия на металлическую подложку, которую применяют в способе согласно настоящему изобретению, осуществляют путем нанесения материала покрытия (необязательно содержащего пигмент), аналогичного смоляной композиции, которую используют в описанном выше краскоприемном слое. Покрытие можно наносить любым известным способом, например, способом нанесения покрытия валиком или способом нанесения покрытия стержнем.

[0049] Для печати на металлической подложке, которую применяют в способе согласно настоящему изобретению, можно использовать любой известный способ печати. Примеры способов печати включают глубокую печать, офсетную печать, трафаретную печать и струйную печать. Среди указанных способов печати предпочтительным способом является струйная печать, так как она позволяет легко создавать сложные многоцветные узоры за короткое время.

[0050] В качестве краски для струйной печати можно использовать известные краски. Конкретные краски для струйной печати включают, например, краски на водной основе, краски на масляной основе и отверждаемые актиничным излучением краски. Предпочтительно использовать отверждаемые актиничным излучением краски, поскольку в таком случае эффект настоящего изобретения является более очевидным. Отверждаемые актиничным излучением краски включают радикально-полимеризуемые краски и катионно-полимеризуемые краски, оба типа могут быть использованы в способе согласно настоящему изобретению.

[0051] Отверждаемые актиничным излучением краски обычно содержат мономер или олигомер, инициатор фотополимеризации, краситель, диспергатор, поверхностно-активное вещество и другие добавки. В способе согласно настоящему изобретению применяют материалы, которые обычно используют в соответствующей области техники. Катионно-полимеризуемые краски являются особенно предпочтительными в способе согласно настоящему изобретению, так как они обладают более низким коэффициентом объемной усадки, чем радикально-полимеризуемые краски, и обеспечивают высокую адгезию также для непроницаемого краскоприемного слоя с повышенной степенью сшивания.

[0052] Термин «актиничное излучение» в настоящем изобретении означает, например, электронные лучи, ультрафиолетовые лучи, α-лучи, γ-лучи, рентгеновские лучи и так далее. Предпочтительно использовать электронные лучи и ультрафиолетовые лучи, наиболее предпочтительными в способе согласно настоящему изобретению с точки зрения безопасности и удобства являются ультрафиолетовые лучи.

[0053] После нанесения на поверхность подложки для печати отверждаемую актиничным излучением краску отверждают актиничным излучением от устройства для облучения актиничным излучением. Как правило, актиничным излучением облучают через 1,0 с или более, предпочтительно 2,0 с или более, более предпочтительно 2,2 с или более после нанесения капель краски. Содержащаяся в воздухе влага препятствует полимеризации краски, поэтому актиничное излучение направляют в течение 30 с после нанесения краски.

[0054] Далее рассмотрен вариант реализации способа обработки согласно настоящему изобретению. Символы на Фигуре 1 обозначают: 1 - металлическая подложка (упоминается далее также как «подложка 1»), 2 - газовая горелка для предварительного нагрева, 3 первая газовая горелка для обработки пламенем, 4 вторая газовая горелка для обработки пламенем, 5 - струйная печатная машина, 6 - устройство для облучения актиничным излучением, 7 - транспортная машина.

[0055] Подложку 1 сначала помещают на транспортную машину 7 и транспортируют в направлении стрелки, обозначенной пунктирной линией на Фигуре 1. Подложку 1 подвергают предварительному нагреву с помощью газовой горелки, а затем обработке пламенем с помощью первой и второй газовых горелок до температуры 40°С или выше. Затем, после обработки пламенем на поверхность подложки наносят печать с помощью струйной печатной машины 5. В случае струйной печати с использованием отверждаемой актиничным излучением краски отверждение краски выполняют путем облучения актиничным излучением с помощью устройства для облучения актиничным излучением 6.

Скорость транспортирования подложки 1 транспортной машиной 7 может быть различной в зависимости, например, от условий печати, однако обычно скорость составляет от 10 м/мин до 50 м/мин, предпочтительно 20-40 м/мин.

[0056] Как указано выше, символ 1 обозначает газовую горелку для предварительного нагрева. В качестве газовой горелки для предварительного нагрева можно использовать коммерчески доступную газовую горелку, подобную газовой горелке для обработки пламенем.

Мощность газовой горелки для предварительного нагрева должна быть достаточной для обеспечения температуры металлической подложки 1 на уровне 40°С или выше, может быть установлена мощность, равная мощности газовой горелки для указанной выше обработки пламенем. Например, мощность устанавливают от 250 кДж/ч до 12000 кДж/ч, предпочтительно от 400 кДж/ч до 7500 кДж/ч, более предпочтительно от 600 кДж/ч до 5000 кДж/ч, еще более предпочтительно от 1200 кДж/ч до 5000 кДж/ч в расчете на 10 мм ширины сопла горелки. Предпочтительно мощность является более низкой, чем при обработке пламенем, так как в ходе предварительного нагрева достаточно обеспечить температуру металлической подложки 1 на уровне 40°С или выше. В частности, мощность газовой горелки для предварительного нагрева предпочтительно составляет от 25% до 95%, более предпочтительно от 30% до 90%, еще более предпочтительно от 30% до 80% мощности для обработки пламенем. Температуру металлической подложки можно регулировать таким образом, чтобы подложка не нагревалась чрезмерно, путем контроля мощности газовой горелки для предварительного нагрева.

[0057] Между предварительным нагревом 2 в результате обработки газовой горелкой и обработкой пламенем 3 с помощью первой газовой горелки должно пройти по меньшей мере 0,5 с. Это является необходимым потому, что на подложке 1 происходит конденсация сразу после обработки газовой горелкой для предварительного нагрева 2; несмотря на то, что конденсат немедленно испаряется при предварительном нагреве подложки, остаточный конденсат, тем не менее, затрудняет обработку пламенем, если обработку пламенем 3 с помощью первой газовой горелки осуществляют до испарения указанного конденсата. Предпочтительно соответствующие газовые горелки устанавливают таким образом, чтобы после обработки газовой горелкой для предварительного нагрева 2 до обработки первой газовой горелкой для обработки пламенем 3 проходил период времени 1 с или более, более предпочтительно 2 с или более.

[0058] В случае слишком длинного интервала между предварительным нагревом подложки 1 и начальной обработкой пламенем температура подложки опускается ниже 40°С. Поэтому заранее составляют кривую уменьшения температуры поверхности подложки 1 с течением времени и на основе полученного графика определяют требуемую температуру поверхности подложки в ходе начальной обработки пламенем для того, чтобы установить промежуток времени от предварительного нагрева до начальной обработки пламенем.

Промежуток времени от обработки пламенем для предварительного нагрева до начальной обработки пламенем окончательно устанавливают с учетом времени до испарения конденсата, а также времени для обеспечения требуемой температуры (40°С или выше) поверхности подложки 1 в процессе первичной обработки подложки пламенем.

Расстояние D1 между газовой горелкой для предварительного нагрева 2 и первой газовой горелкой для обработки пламенем 3 (Фигура 2) определяют на основе указанного выше времени и скорости транспортирования.

[0059] Промежуток времени до обработки подложки 1 второй газовой горелкой для обработки пламенем после обработки первой газовой горелкой для обработки пламенем устанавливают таким образом, чтобы температура подложки после первой обработки пламенем составляла не ниже 40°С. Также, как и в описанном выше случае, заранее получают кривую уменьшения температуры поверхности подложки 1 с течением времени и на основе полученного графика определяют требуемую температуру поверхности подложки в ходе второй обработки пламенем для того, чтобы установить промежуток времени от начальной обработки пламенем до второй обработки пламенем.

Расстояние D2 между первой газовой горелкой для обработки пламенем 3 и второй газовой горелкой для обработки пламенем 4 (Фигура 2) определяют на основе указанного выше времени и скорости транспортирования.

[0060] Как описано выше, при высокой скорости транспортирования установливают две или более газовые горелки для обработки пламенем. При скорости транспортирования 20 м/мин или выше возникает поток воздуха из-за переноса подложки 1, и эффективность обработки пламенем может понизиться. Предпочтительно установить две газовые горелки для обработки пламенем, как показано на Фигуре 1, с учетом как эффективности обработки пламенем, так и инвестиций в оборудование.

[0061] Газовая горелка для предварительного нагрева 2 и первая газовая горелка для обработки пламенем 3 предпочтительно установлены параллельно друг другу на расстоянии, так как в указанном случае возможна равномерная обработка подложки. В случае установки двух или более газовых горелок для обработки пламенем предпочтительно расположить горелки на расстоянии и параллельно друг другу. Предпочтительно газовая горелка для предварительного нагрева 2 и первая газовая горелка для обработки пламенем 3 расположены перпендикулярно направлению транспортирования, как показано на Фигуре 2, так как в указанном случае возможна более равномерная обработка подложки пламенем. В случае установки двух или более газовых горелок для обработки пламенем они также предпочтительно расположены на расстоянии друг от друга в направлениях, перпендикулярных направлению транспортирования подложки 1.

[0062] После обработки пламенем в струйной печатной машине 5 на подложку 1 наносят печать с помощью отверждаемой актиничным излучением краски и облучают подложку с помощью установки для облучения актиничным излучением 6 с целью отверждения краски и, таким образом, завершения печати.

[0063] Далее рассмотрен вариант реализации способа обработки согласно настоящему изобретению. На Фигуре 3 символы обозначают: 1 - подложка, 8 - конвейерная печь ближнего диапазона инфракрасного излучения или конвейерная печь среднего диапазона инфракрасного излучения (далее «печь предварительного нагрева»), 3 - первая газовая горелка для обработки пламенем, 4 - вторая газовая горелка для обработки пламенем, 5 - струйная печатная машина, 6 - машина для облучения актиничным излучением, 7 - транспортная машина.

[0064] Подложку 1 прежде всего устанавливают на транспортную машину 7 и транспортируют в направлении стрелки, обозначенной пунктирной линией на Фигуре 3. Подложку 1 предварительно нагревают в печи предварительного нагрева 8 и подвергают обработке пламенем с помощью первой и второй газовых горелок при температуре 40°С или выше. Затем, после обработки пламенем, на поверхность подложки наносят печать с помощью струйной печатной машины 5. В случае струйной печати с использованием отверждаемой актиничным излучением краски отверждение краски выполняют путем облучения актиничным излучением с помощью устройства для облучения актиничным излучением 6.

Скорость транспортирования подложки 1 транспортной машиной 7 может быть различной в зависимости, например, от условий печати, однако обычно скорость составляет от 10 м/мин до 50 м/мин, предпочтительно от 20 м до 40 м/мин.

[0065] В качестве печи предварительного нагрева 8 предпочтительно использовать печь ближнего диапазона инфракрасного излучения или печь среднего диапазона инфракрасного излучения. В описании настоящего изобретения термин «ближний диапазон инфракрасного излучения» означает электромагнитные волны с длиной волны, на которую приходится максимум энергии, от 0,8 мкм или более до менее 1,8 мкм, а термин «средний диапазон инфракрасного излучения» означает электромагнитные волны с длиной волны, на которую приходится максимум энергии, от 1,8 до 3,0 мкм. Длина волны, на которую приходится максимум энергии, ближнего диапазона инфракрасного излучения более предпочтительно составляет от 0,8 до 1,5 мкм, а длина волны, на которую приходится максимум энергии, среднего диапазона инфракрасного излучения более предпочтительно составляет от 2,0 до 2,7 мкм.

[0066] В печи предварительного нагрева 8 подложку 1 предварительно нагревают до температуры 40°С - 300°С, предпочтительно 50°С - 200°С, более предпочтительно 60°С - 150°С, еще более предпочтительно 70°С - 120°С.

Промежуток времени до того, как предварительно нагретая подложка 1 будет подвергнута первичной обработке пламенем, устанавливается так, чтобы температура подложки 1 не составляла менее 40°С ко времени обработки подложки пламенем. Составляют кривую уменьшения температуры поверхности подложки 1 с течением времени и на основе полученного графика определяют требуемую температуру поверхности подложки в ходе начальной обработки пламенем для того, чтобы установить промежуток времени от предварительного нагрева до начальной обработки пламенем.

Соответственно, расстояние от печи предварительного нагрева 8 до первой газовой горелки для обработки пламенем 3 определяют в зависимости от времени, определенного указанными выше средствами, а также скорости транспортирования.

Предварительный нагрев в печи предварительного нагрева 8 отличается от предварительного нагрева с помощью газовой горелки и, таким образом, конденсация не происходит.

[0067] Время, прошедшее после обработки пламенем первой газовой горелки до обработки пламенем второй газовой горелки, устанавливается, как описано выше.

Первая газовая горелка для обработки пламенем и вторая газовая горелка для обработки пламенем предпочтительно расположены на расстоянии друг от друга в направлениях, перпендикулярных направлению транспортирования подложки 1, как показано на Фигуре 4.

Примеры

[0068] Далее настоящее изобретение описано более подробно с помощью примеров и примеров испытаний. Однако изобретение не ограничивается данными примерами.

В качестве металлической подложки использовали лист из аустенитной нержавеющей стали, стальной лист с покрытием, лист из ферритной нержавеющей стали, стальной лист с металлическим покрытием, полученным погружением в расплав сплава Zn-55%Al и лист из алюминиевого сплава, а в качестве эталонной подложки использовали акриловый лист.

[0069] 1. Приготовление различных подложек

(1) Лист из аустенитной нержавеющей стали

Лист толщиной 0,5 мм SUS 304 ВА от компании Nisshin Steel Co., Ltd. отрезали до формата А4.

(2) Стальной лист с покрытием

Использовали стальной лист с металлическим покрытием, полученным погружением в расплав сплава Zn-55%Al толщиной 0,5 мм, количество осажденного покрытия 90 г/м2 на поверхность формата А4. Стальной лист с металлическим покрытием обезжирили щелочью, затем нанесли покрытие с помощью устройства для нанесения покрытия валиком с применением хромата для покрытия (NRC300N, продукция компании Nippon Paint Co., Ltd.) в количестве 50 мг/м2 в пересчете на Cr) и коммерчески доступного материала для грунтовочного покрытия на основе эпоксидной смолы (700Р от компании Nippon Fine Coatings Inc.) в качестве грунтовочного слоя до толщины сухой пленки 5 мкм, после чего высушили при самой высокой температуре листа 215°С.

[0070] Материал покрытия, представляющий собой смоляную композицию для формования краскоприемного слоя, подробно описан далее. В качестве смолы использовали полимерную полиэфирную смолу (от компании Nippon Fine Coatings Inc.), среднечисленная молекулярная масса которой составляет 5000, температура стеклования 30°С, гидроксильное число 28 мг КОН/г. Метилированную меламиновую смолу (CYMEL 303 от компании Mitsui Cytec Ltd.), в которой метоксигруппы составляют 90 мол. %, использовали в качестве меламиновой смолы с функцией сшивающего агента. Соотношение полиэфирной смолы и меламиновой смолы составляло 70: 30. Кроме того, в качестве цветного пигмента добавили 49% масс, оксида титана (JR-603 от компании Тауса Corporation) со средним размером частиц 0,28 мкм, а также 13% масс, слюды (SJ-010 от компании Yamaguchi Mica Co., Ltd.) со средним размером частиц 10 мкм, 6% масс, гидрофобного диоксида кремния (Sylysia 456 от компании Fuji Silysia Chemical Ltd.) со средним размером частиц 5,5 мкм и 2% масс, гидрофобного диоксида кремния (Sylysia 476 от компании Fuji Silysia Chemical Ltd.) со средним размером частиц 12 мкм. В качестве катализатора добавили 1% масс, додецилбензолсульфоновой кислоты в расчете на твердые вещества смолы. В качестве амина добавили диметиламиноэтанол, количество амина в 1,25 раза превышало количество кислоты в додецилбензолсульфоновой кислоте. Нанесли материал покрытия с помощью устройства для нанесения покрытий валиком с получением толщины в сухом виде 18 мкм, а затем высушили при самой высокой температуре листа 225°С.

[0071] (3) Лист из ферритной нержавеющей стали

Лист толщиной 0,5 мм SUS 430 ВА от компании Nisshin Steel Co., Ltd. отрезали до формата А4.

(4) Стальной лист с металлическим покрытием, полученным погружением в расплав сплава Zn-55%Al

Использовали стальной лист с металлическим покрытием Zn-55%Al толщиной 0,5 мм с количеством осажденного покрытия 90 г/м2 с каждой стороны от компании Nisshin Steel Co., Ltd., отрезанный до формата А4.

(5) Лист из алюминиевого сплава

Использовали алюминиевый лист 5052 толщиной 0,5 мм от компании Mitsubishi Aluminium Co., Ltd., отрезанный до формата А4.

(6) Акриловый лист (справочный пример)

Использовали акриловый лист толщиной 2,0 мм (торговая марка Acrylite S) от компании Mitsubishi Rayon Co., Ltd., отрезанный до формата А4.

[0072] 2. Измерение теплопроводности

Теплопроводность различных подложек измеряли в соответствии со способом стандарта JIS R1611-2010 (соответствующий международный стандарт: ISO 18755: 2005). А именно, приготовили образцы 10 мм2, теплопроводность которых может быть измерена с помощью устройства для измерения теплофизических свойств LFA-502 методом лазерной вспышки от компании Kyoto Electronics Manufacturing Co., Ltd.

[0073] 3. Измерение температуры различных подложек

Для измерения температуры в центральной части поверхности каждой подложки путем сварки прикрепили термометр с термопарой (тип K) (регистратор температуры LR5021 от компании Hioki Е.Е. Corporation) и датчик (многоцелевой датчик температуры ленточного типа от компании Anritsu Meter Co., Ltd.).

[0074] 4. Построение кривых уменьшения температуры поверхности различных подложек Подложки нагрели до 100°С с помощью газовой горелки и для каждой подложки построили кривую уменьшения температуры поверхности при температуре окружающей среды 10°С (Фигура 7). На основе полученного графика рассчитали расстояние между газовой горелкой для предварительного нагрева или печью среднего диапазона инфракрасного излучения и первой газовой горелкой для обработки пламенем.

[0075] 5. Способ предварительного нагрева подложки

(i) Способ предварительного нагрева с использованием газовой горелки для предварительного нагрева

Для предварительнога нагрева различных подложек использовали газовую горелку F-3000 от компании Flynn Burner Corporation (США), в головке которой имелись отверстия для пламени ленточного типа. В качестве газа для сжигания использовали сжиженный нефтяной газ, смешивали 0,4 л/мин сжиженного нефтяного газа и 10 л/мин чистого сухого воздуха с помощью газового смесителя на каждые 10 мм ширины сопел горелки. После этого обработку пламенем для предварительного нагрева выполняли путем обжига горелкой. Предварительный нагрев осуществляли при расстоянии 30 мм между отверстиями горелки и подложкой при скорости обработки (транспортирования) 20 м/мин.

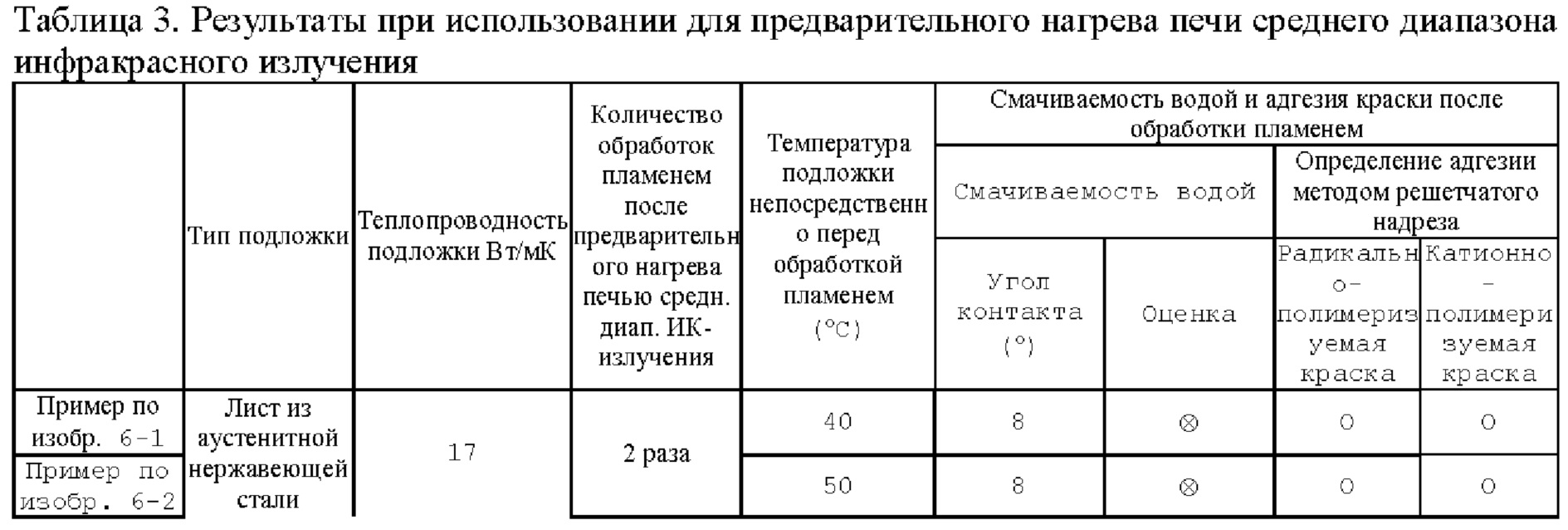

[0076] (ii) Способ предварительного нагрева с использованием печи среднего диапазона инфракрасного излучения

В настоящем примере в качестве печи среднего диапазона инфракрасного излучения использовали FHD-601 от компании Global Co., Ltd.. Установили скорость потока воздуха на поверхности пластины 0,5 м/с, скорость обработки (транспортирования) 20 м/мин, а также отрегулировали мощность инфракрасного нагревателя таким образом, чтобы повысить температуру поверхности подложки до 100°С. Установили время увеличения температуры 3 с.

[0077] 6. Способ обработки пламенем различных подложек

Различные подложки, предварительно нагретые в указанных выше условиях, подвергли обработке пламенем с использованием одной или двух горелок F-3000 от компании Flynn Burner Corporation (США). Форма головки горелки в обоих случаях была ленточного типа. Условия обработки включали смешивание 1,2 л/мин LP-газа и 30 л/мин чистого сухого воздуха с помощью газового смесителя на 10 мм ширины сопел горелки. После этого обработку пламенем выполняли путем обжига горелкой. Предварительный нагрев осуществляли при расстоянии 30 мм между отверстиями горелки и подложкой, при скорости обработки (транспортирования) 20 м/мин. Между головкой первой горелки и головкой второй горелки установили расстояние 30 см.

Температура поверхности подложки в ходе обработки пламенем представляет собой температуру подложки непосредственно перед (за 0,2 с) обработкой пламенем, измеренную термометром с термопарой (тип К).

[0078] 7. Струйная печать с применением отверждаемой актиничным излучением краски

Струйную печать осуществляли с применением отверждаемой актиничным излучением краски для струйной печати примерно через две минуты после обработки пламенем.

В качестве отверждаемой актиничным излучением краски использовали радикально-полимеризуемую черную краску, отверждаемую ультрафиолетовым излучением, и катионно-полимеризуемую черную краску, отверждаемую ультрафиолетовым излучением. Конкретный состав красок приведен ниже.

[0079] (i) Радикально-полимеризуемая отверждаемая ультрафиолетовым излучением черная краска

Радикально-полимеризуемую отверждаемую ультрафиолетовым излучением черную краску получили путем смешивания указанных ниже компонентов. Конкретный состав приведен ниже.

Дисперсия пигмента1) (содержание пигмента: 10% масс.) 10 масс. ч.

Реактивный олигомер2) 25 масс. ч.

Реактивный олигомер3) 57 масс. ч.

Инициатор фотополимеризации4) 5 масс. ч.

Инициатор фотополимеризации5) 3 масс. ч.

[0080] 1) Пигмент: NIPex 35, carbon от компании Degussa Japan Co., Ltd., дисперсионная среда: SR9003, РО-модифицированный неопентилгликоль диакрилат, от компании Sartomer Japan Inc.

2) CN985B88, смесь 88% масс. бифункционального алифатического уретанакрилата и 12% масс. 1,6-гександиол диакрилата от компании Sartomer Japan Inc.

3) 1,6-гександиол диакрилат

4) IRGACURE 184, гидроксикетон от компании Ciba Japan Co., Ltd.

5) IRGACURE 819, ацилфосфиноксид от компании Ciba Japan Co., Ltd.

[0081] (ii) Катионно-полимеризуемая отверждаемая ультрафиолетовым излучением краска

20 масс. ч. черной краски Pigment Black 7 добавили к 9 масс. ч. полимерного диспергатора (РВ821 от компании Ajinomoto Fine-Techno Co., Inc.) и 71 масс. ч. оксетанового соединения (ОХТ211 от компании Toagosei Co., ООО); все компоненты поместили в стеклянную бутылку вместе с 200 г гранул диоксида циркония диаметром 1 мм, бутылку герметично закрыли, а затем диспергировали в течение 4 часов в шейкере для краски. После этого гранулы диоксида циркония удалили для получения дисперсии черного пигмента.

Затем указанные ниже фотополимеризуемые соединения, основное соединение, поверхностно-активные вещества, компатибилизатор и фотокислотный генератор смешали с 14 масс. ч. указанной выше дисперсии и получили катионно-полимеризуемую отверждаемую ультрафиолетовым излучением краску для струйной печати,.

[0082]

[0083] Условия струйной печати радикально-полимеризуемой отверждаемой ультрафиолетовым излучением краской

(a) диаметр сопла: 35 мкм

(b) напряжение: 11,5 В

(c) ширина импульса: 10,0 мкс

(d) частота возбуждения: 3,483 Гц

(e) разрешение: 360 dpi

(f) объем капель краски: 42 pl

(г) температура головки: 45°С

(h) красочный слой: 8,4 г/м2

(i) расстояние между головкой и рабочей поверхностью: 5,0 мм

(j) начальная скорость капель краски: 5,9 м/с

[0084] Условия струйной печати катионно-полимеризуемой отверждаемой ультрафиолетовым излучением краской

(a) диаметр сопла: 35 мкм

(b) напряжение: 13,2 В

(c) ширина импульса: 10,0 мкс

(d) частота возбуждения: 3,483 Гц

(e) разрешение: 360 dpi

(f) объем капель краски: 42 pl

(г) температура головки: 45°С

(h) красочный слой: 8,4 г/м2

(i) расстояние между головкой и рабочей поверхностью: 5,0 мм

(j) начальная скорость капель краски: 6,1 м/с

[0085] В качестве актиничных лучей в примерах использовали ультрафиолетовые лучи. Отверждение краски ультрафиолетовыми лучами после струйной печати выполняли в условиях, указанных ниже. Ультрафиолетовое облучение осуществляли через 5 с после нанесения капель краски.

(1) Тип лампы: ртутная лампа высокого давления (Н Valve от компании Fusion UV Systems Japan Co., Ltd.)

(2) Мощность лампы: 200 Вт/см

(3) Общее количество света: 600 мДж/см2 (измерено ультрафиолетовым актинометром UV-351-25 от компании ORC Manufacturing Co., Ltd.)

[0086] 8. Определение адгезии отверждаемой ультрафиолетовым излучением краски к подложке

На 100% поверхности различных подложек была нанесена печать (красочный слой: 8,4 г/м2) отверждаемой ультрафиолетовым излучением краской с разрешением 360 dpi. На материале с печатью определили адгезию методом решетчатого надреза согласно стандарту JIS К5600-5-6 G 330 (соответствует ISO 2409). А именно, на поверхности материала с печатью были сделаны разрезы в виде сетки со 100 квадратами с шагом 1 мм, на участок с разрезами была приклеена липкая лента. Ленту удалили и оценили степень сохранности покрытия. Случаи, в которых площадь отслоившегося покрытия на покровной пленке составила 0%, были оценены как хорошие «О», случаи, в которых площадь отслоившегося покрытия составила от 0% до 20%, были оценены как «удовлетворительные» Δ, а случаи, в которых площадь отслоившегося покрытия превысила 20%, были оценены как плохие «X». Оценка Δ или лучше была признана приемлемой.

[0087] 9. Оценка смачиваемости водой

Угол контакта с водой каждой подложки после обработки пламенем измерили в указанных ниже условиях с помощью портативного устройства для измерения краевого угла смачивания РСА-1 от компании Kyowa Interface Science Co., Ltd.

Условия измерения угла контакта с водой

- Объем капель: 1,0 мкл

- Время от нанесения капли до измерения: 3 с

- Метод анализа угла контакта с водой: метод θ/2

Угол контакта с водой менее 10 градусов был оценен как превосходный «⊗», от 10 до 19 градусов как хороший «О», от 20 до 29 градусов как удовлетворительный «Δ», а угол 30 градусов или более как плохой «X». Оценка Δ или лучше была признана приемлемой.

[0088]

[0089]

[0090] Из результатов в таблицах следует, что для подложек, обладающих высокой теплопроводностью, смачиваемость и адгезия печатной краски после обработки пламенем были низкими в тех случаях, когда температура подложки непосредственно перед обработкой пламенем составляла менее 40°С. Для акрилового листа влияние на смачиваемость и адгезию типографской краски отсутствовало, даже если температура непосредственно перед обработкой пламенем составляла менее 40°С.

Список обозначений

[0091] 1 Подложка

2 Газовая горелка для предварительного нагрева

3 Первая газовая горелка для обработки пламенем

4 Вторая газовая горелка для обработки пламенем

5 Струйная печатная машина

6 Устройство для облучения актиничным излучением

7 Транспортная машина

8 Печь для предварительного нагрева

Реферат

Изобретение относится к способу предварительной обработки поверхности на металлической подложке. Описан способ обработки поверхности металлической подложки перед нанесением на поверхность покрытия или печати, включающий предварительный нагрев до температуры от 40 до 300°С металлической подложки, имеющей теплопроводность от 10 до 210 Вт/мК, выбранной из листовой стали с металлическим покрытием из сплава Zn-55%Al, листовой нержавеющей стали, листовой стали с покрытием, листового алюминия и обезжиренной обычной листовой стали, и затем непрерывную обработку пламенем поверхности подложки перед нанесением покрытия или печати на поверхность подложки с применением материала покрытия или краски. Технический результат: улучшение качества поверхности после обработки. 14 з.п. ф-лы, 7 ил., 3 табл., 6 пр.

Комментарии