Устройство для нанесения по меньшей мере одного намагничиваемого слоя на гибкий немагнитный носитель - RU2116677C1

Код документа: RU2116677C1

Чертежи

Описание

Изобретение относится к нанесению намагничиваемых слоев на немагнитные носители, в частности к устройству для нанесения по меньшей мере одного намагничиваемого слоя на гибкий немагнитный носитель. Это устройство используют, например, для изготовления магнитных лент в качестве носителей записи.

Нанесение намагничиваемых слоев на носитель можно осуществить разными методами. Дисперсию, содержащую магнитные пигменты, можно нанести на носитель в виде пленки, например, путем погружения пленки в дисперсию, с помощью разливного устройства с ракелем, снабженного роликом устройства, или же путем экструдирования. Экструдер связан с преимуществом замкнутой системы без обратной линии, выполняющей требования к чистоте при изготовлении современных магнитных лент с высокой эксплуатационной характеристикой.

Известно устройство для нанесения двух намагничиваемых слоев на гибкий немагнитный носитель, содержащее корпус с двумя разливными щелями, входящими в выпускное отверстие, и выполненный в виде прямоугольного параллелопипеда магнит, размещенный на отвернутой от корпуса стороне носителя параллельно последнему, причем верхняя в положении эксплуатации кромка выпускного отверстия сдвинута назад по сравнению с нижней кромкой, и верхняя кромка магнита размещена напротив выпускного отверстия (патент CH N 493282, кл. B 05 C 9/02, 1970).

Недостаток известного устройства заключается в том, что равномерность наносимого слоя не полностью удовлетворяет. В частности у кромок носителя наблюдаются утолщения слоя, обусловленные когезионными силами наносимой дисперсии.

Задача изобретения заключается в создании устройства, способного к нанесению одного слоя или же одновременно несколько слоев, в частности при высокой скорости нанесения слоев, причем обеспечена постоянная толщина мокрого слоя по всей ширине разлива, составляющая менее 0,5 мкм, при этом на кромках наносимого слоя не соблюдается утолщений, или же лишь минимальные утолщения.

Указанная задача решается в предлагаемом устройстве для нанесения по меньшей мере одного намагничиваемого слоя на гибкий немагнитный носитель, содержащем корпус по меньшей мере с одной разливной щелью, входящей в выпускное отверстие, и выполненный в виде прямоугольного параллелопипеда магнит, размещенный на отвернутой от корпуса стороне носителя параллельно последнему, причем верхняя в положении эксплуатации кромка выпускного отверстия сдвинута назад по сравнению с нижней кромкой, и верхняя в положении эксплуатации кромка магнита размещена напротив выпускного отверстия, за счет того, что по обеим сторонам выпускного отверстия под прямым углом к нему установлено по одной снимающей плите, в направлении носителя удлиненной за верхнюю и нижнюю кромки выпускного отверстия, при этом в случае наличия разливных щелей последние входят в совместное выпускное отверстие.

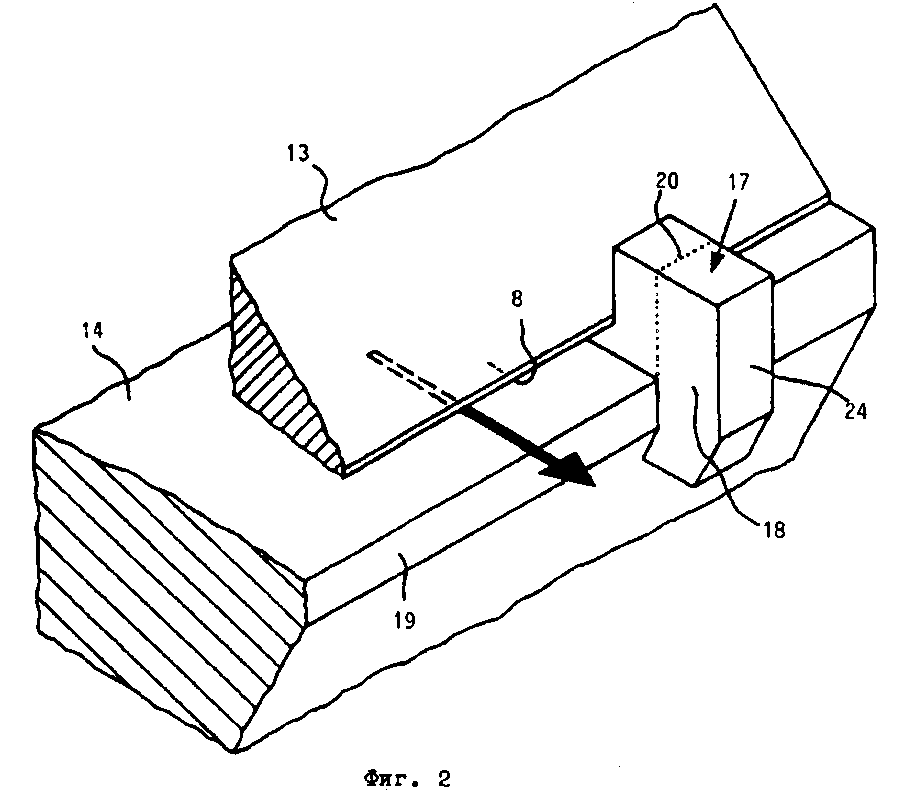

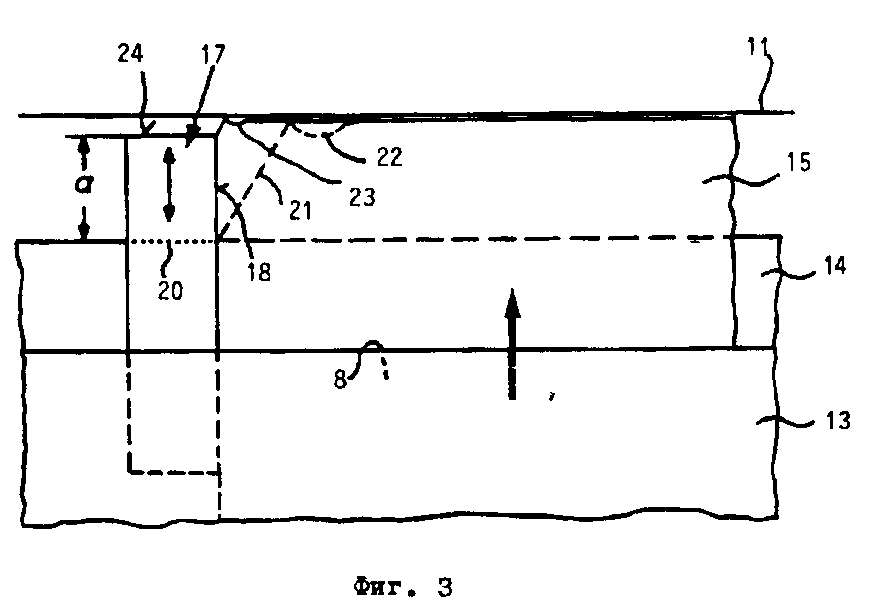

На фиг. 1 показан вертикальный частичный разрез устройства; на фиг. 2 - перспективный вид части устройства с одной из снимающих плит; на фиг. 3 - соответствующий вид сверху на устройство с одной из снимающих плит с выпускаемой дисперсией и ленточным носителем.

Изобретение поясняется со ссылкой на фиг. 1 на примере устройства, выполненного с возможностью нанесения на носитель двух слоев.

Согласно фиг. 1 устройство состоит из корпуса 1 с выполненными в нем разливными каналами 2, 3, входящими в распределительные камеры 4, 5. От последних отходят различные щели 6, 7, выходящие в выпускное отверстие 8. Напротив выпускного отверстия 8 размещена верхняя кромка 9 выполненного в качестве прямоугольного параллелопипеда магнита 10. Носитель 11, подлежащий снабжению слоями, направлен с обеспечением того, что его обратная сторона скользяще перемещается по рабочей поверхности полюса магнита 10. Щелевое выпускное отверстие 8 ориентировано примерно под прямым углом относительно носителя 11.

С помощью высокоточных дозировочных насосов дисперсии подаются в разливные каналы 2, 3. Число разливных каналов может варьироваться в зависимости от максимального количества наносимых слоев. Как уже указывалось, разливные каналы входят в распределительные камеры 4, 5, в которых дисперсии распределяются по ширине ленточного носителя, которая может составлять, например, 500 - 1000 мм. Распределительные камеры 4, 5 одновременно представляют собой буферные камеры емкостью примерно по 5 - 100 мл, служащие для компенсации колебаний давления в разливных щелях 6, 7. Разливные щели 6, 7, по которым подаются разные дисперсии, объединяются непосредственно перед выпускным отверстием 8. В место объединения 12 дисперсии наливаются друг на друга по желаемому порядку, не смешиваясь на поверхностях раздела. Соотношение толщины индивидуальных слоев в мокром состоянии регулируется через соответствующую скорость подачи. Выпускное отверстие 8 имеет ширину у выхода, составляющую 0,2 - 0,8 мм.

Согласно изобретению верхняя кромка 13 выпускного отверстия 8 сдвинута назад по сравнению с нижней кромкой 14. Ведь выявилось, что это приводит к повышению стабильности разлива. Горизонтальное расстояние между верхней 13 наружной стороной А и наружной стороной Б нижней 14 кромками составляет 0,5-1,5 мм. Выходящий простой или многокомпонентный слой 15 подвергается воздействию от магнитного поля верхней кромки 9 магнита 10. Сам магнит 10, который может представлять собой или постоянный магнит, или электромагнит, имеет форму прямоугольного параллелопипеда, плоские рабочие поверхности полюсов которого ограничены прямыми кромками. По одной из рабочих поверхностей магнита скользяще перемещается носитель 11, а выпускное отверстие 8 находится напротив верхней кромки 9 рабочей поверхности полюса магнита 10. Так как магнитная кромка 9 находится за носителем 11, на магнитную дисперсию могут воздействовать большие магнитные силы, причем магнит не мешает процессу нанесения слоя или слоев. На кромке 9 поле является наиболее плотным, причем имеется градиент магнитного поля более 400 А/см2. Этот градиент направлен на выпускное отверстие и имеет компонент силы, направленный против направления перемещения носителя. Это приводит к образованию и стабилизации, так сказать, подушки жидкости 16. Лишь это позволяет достичь очень тонких слоев и делать жидкостный слой устойчивым против мешающих сил, возникающих, например, вследствие электростатической зарядки носителя. Как видно по положению линий магнитного поля согласно фиг. 1, носитель направляется с обеспечением того, что при выходе с кромки магнита дисперсия 15 находится в продольном магнитном поле. Напряженность продольного магнитного поля составляет 80 - 400 А/см и приводит к весьма желаемой предварительной ориентировки магнитных частиц. Для уменьшения сужения наливаемой дисперсии на кромках у обеих кромках носителя размещены ниже более подробно описанные снимающие плиты 17, значительно уменьшающие расстояние между свободно текучей дисперсией и носителем.

Расстояние между выпускным отверстием 8 и ленточным носителем 11 составляет 0,1 - 5 мм, предпочтительно 1 - 1,5 мм. Выходящие из выпускного отверстия 8 слои дисперсий 15 в момент выхода имеют общую толщину примерно 500 мкм, а при нанесении в зависимости от скорости подачи и скорости перемещения носителя, составляющей 100 - 500 м/мин, слои могут растягиваться на фактор до 50, то есть, до толщины мокрого слоя на носителе, составляющей 10 мкм. При этом сохраняются разные слои без смешивания на поверхностях раздела между индивидуальными слоями. Небольшие утолщения, например, места склеивания носителя при непрерывной работе, не представляют собой проблему при эксплуатации предлагаемого устройства. Равномерная толщина слоя по длине и ширине при этом совершенно независима от качества носителя, его толщины или силы прижатия.

Колебания параметров устройства для нанесения слоев (например, неравномерное количество дисперсий по ширине ленточного носителя вследствие колебаний давления и скорости) можно компенсировать с помощью не показанных на чертеже установочных винтов, размещенных на расстоянии примерно 50 - 100 мм. Установочные винты установлены вдоль широкой стороны корпуса на расстоянии несколько сантиметров от выпускного отверстия. Через дифференциальную резьбу можно варьировать ширину выпускного отверстия примерно 50 мкм независимо на каждом соответствующем участке. В этом случае ограничивающие выпускное отверстие кромки 13, 14 выполнены с достаточной гибкостью, предпочтительно за счет выполненных более тонкими мест, что позволяет снижать колебания толщины мокрого слоя. Такие установочные механизмы известны.

Предлагаемое устройство может быть выполненным из немагнитной стали, цветных металлов как, например, латуни или титана, или соответствующих металлов или сплавов, из устойчивых к воздействию растворителей пластмасс, или же из неорганических материалов как, например, керамики или металлокерамических сплавов. Пригодными мерами можно избежать слишком больших потерь растворителя (присыхание материала) в области выпускного отверстия, в частности у его кромок, например, с помощью средства для выделения растворителя на кромках выпускного отверстия.

Как уже указывалось, и как видно на фиг. 2, другой важный признак изобретения заключается в том, что у обеих кромок литья размещена по одной снимающей плите 17, расположенной в основном под прямым углом к выпускному отверстию 8 и параллельно направлению выпуска дисперсий 15. Внутренняя поверхность 18 снимающей плиты 17, вдоль которой перемещается дисперсия 15, может быть расположенной параллельно кромки носителя или же под углом примерно до 15o наружу, так что заключенный между выпускным отверстием 8 и поверхностью 18 угол составляет 90 - 105o. Снимающие плиты 17 простираются со смещенной назад верхней кромки 13 за переднюю поверхность 19 нижней кромки 14 дальше в направление носителя 11 (фиг. 3). То есть, на обеих кромках разливки снимающие плиты 17 выходят за поверхность 19 корпуса 1 на величину а, составляющую 0,3-1, 3 мм.

Если бы снимающие плиты 17 не выходили за нижнюю кромку 14, то есть, если снимающие плиты 17 кончались бы на равной высоте с пунктирной линией 20, то вследствие упомянутых когезионных сил кромка слоя жидкости 15 согласно штрих-пунктирной линии 21 втягивалась бы вовнутрь, и образовалось бы значительное утолщение 22, что привело бы к существенному сужению полезной ширины слоя. Однако, благодаря тому, что снимающие плиты 17 удлинены на величину а, слой дисперсии может втягиваться лишь на небольшой путь, и образуется лишь минимальное утолщение 23. В результате многочисленных опытов заявителя выявилось, что расстояние проходящей параллльно носителю 11 наружной поверхности 24 снимающих плит 17 можно сократить до 0,05-0,8 мм от снабженного слоем носителя 11.

При перемещении утолщенного места носителя мимо устройства для нанесения слоев, например, места склеивания, можно поворачивать или весь корпус 1, или же размещенные рядом с обеими кромками разливки снимающие плиты 17, а после прохода этого места их можно поворачивать назад в исходное положение.

Снимающие плиты могут быть выполненными из того же материала, что и остальные части предлагаемого устройства, например, немагнитной стали, бронзы, латуни, устойчивых к воздействию растворителя пластмасс, керамики или металлокерамических сплавов. Кроме того, размещенные с обеих сторон снимающие плиты могут быть снабжены средствами для выделения растворителя для предотвращения присыхания на выпускном отверстии.

Можно устанавливать общую толщину мокрого слоя минимум 10 мкм, что соответствует толщине высохшего слоя примерно 0,2 мкм. Соотношение толщины отдельных слоев можно регулировать любым образом. В качестве магнитных дисперсий пригодны все известные дисперсии, независимо от их вязкости. В качестве магнитных пигментов можно использовать окислы железа, двуокись хрома, феррит бария и/или порошковые металлы. Кроме того, можно использовать известные связующие, добавки как диспергирующие вещества, сшивающие вещества, отвердители и растворители.

Кроме того, возможно сочетание намагничиваемых слоев с немагнитными, например, адгезионными или промежуточными слоями, слоями скольжения. В качестве носителя можно использовать любой из известных типов, например, полиэтилентерэфталат или полиэтиленнафталат.

В нижеследующем применение предлагаемого устройства поясняется на примере, причем изобретение не ограничивается приведенным вариантом выполнения.

При этом устройство соответствует устройству согласно фиг. 1. Корпус 1 устройства выполнен из немагнитной стали. Магнит представляет собой постоянный магнит в виде кладки из отдельных прямоугольных параллелопипедов из феррита бария. Каждая рабочая поверхность полюсов перекрыта прямоугольной планкой из магнитомягкого железа.

Пример. В качестве носителя служит пленка из полиэтилентерэфталата толщиной 15 мкм, на который с помощью предлагаемого устройства наносят слои из магнитных дисперсий указанного в табл. 1 и 2 состава, при нижеуказанных производственных условиях, после чего сушат с получением магнитного носителя записи.

Условия производства: вязкость жидкости для выполнения нижнего слоя: 2500 мПа • с (определение путем визкозиметра типа В после вращения в течение одной минуты при 360/мин. Это относится и к нижеследующему). Вязкость жидкости для верхнего слоя: 4000 мПа•с. Толщина подлежащих сушке слоев: верхний слой 2,7 мкм, нижний слой 3,3 мкм. Скорость нанесения слоя: 350 м/мин.

Получают ровное покрытие без полос. Получаемый носитель записи имеет чрезвычайно хорошие магнитные и механические свойства и лишь минимальное утолщение на кромке.

Реферат

Использование: в технике магнитной записи, для изготовления магнитных лент и других гибких носителей записи. Сущность изобретения: устройство для нанесения по меньшей мере одного намагничиваемого слоя на гибкий немагнитный носитель содержит корпус по меньшей мере с одной разливной щелью, входящей в выпускное отверстие, и выполненный в виде прямоугольного параллелепипеда магнит, размещенный на отвернутой от корпуса стороне носителя параллельно последнему. Верхняя в положении эксплуатации кромка выпускного отверстия сдвинута назад по отношению к нижней кромке. Верхняя кромка магнита размещена напротив выпускного отверстия, особенность которого состоит в том, что по обеим сторонам выпускного отверстия, вертикально ему, установлены по одной снимающей плите, в направлении носителя удлиненные за верхнюю и нижнюю кромки выпускного отверстия. Благодаря указанным особенностям устройства, достигается высокая равномерность наносимого слоя, или же одновременно нескольких слоев. 7 з.п ф-лы, 2 табл. 3 ил.

Комментарии