Установка упрочнения газовым лазером внутренней поверхности изделий трубчатой формы - RU205342U1

Код документа: RU205342U1

Чертежи

Описание

Полезная модель относится к области обработки металла лазерным лучом, в частности к упрочнению газовым лазером внутренней поверхности изделий трубчатой формы.

Известны установки для лазерного упрочнения внутренних, в том числе резьбовых, поверхностей изделий, содержащие оптическую систему, включающую угловые зеркала и фокусирующую линзу, исполнительную систему механического движения, осуществляющую относительное перемещение светового пятна лазерного луча и изделия в процессе его обработки и источник лазерного излучения (патент РФ №79286 C21D 1/09, C21D 9/32, опубл. 27.12.2008; патент РФ №90792 C21D 1/09, C21D 9/32, опубл. 20.01.2012).

Недостатками установок является отсутствие системы визуального контроля положения светового пятна на поверхности изделия, который особенно необходим при наладке (программировании) обработки сложных ступенчатых или резьбовых поверхностей, а также отсутствие эффективной защиты оптических элементов от попадания искр, брызг и продуктов испарения, образующихся в процессе лазерного воздействия на объект.

Указанные недостатки устранены в установке для лазерной обработки внутренней поверхности изделия (патент РФ №159411, В23К 26/21, В23К 26/14, В23К 26/70, опубл. 10.02.2016), которая снабжена системой визуального наблюдения за процессом обработки, включающей светоизлучающие элементы, и устройствами защиты выходного оптического элемента от попадания искр, брызг и продуктов испарения - защитным стеклом и газораспределительными отверстиями в выходном сопле для подачи защитного газа в зону обработки, выполненными под углом в сторону защитного стекла.

В приведенных установках предусматривается использование дискового, диодного или волоконного лазеров. В распространенном волоконном, хорошо зарекомендовавшем себя при сварке, резке и наплавке, а также твердотельном и дисковом лазерах не удается получить широкое пятно нагрева, необходимое для высокопроизводительной термообработки и приходится применять сканаторы, которые сложно использовать для качественного термоупрочнения внутренних, в особенности резьбовых, поверхности. Высокопроизводительное и качественное лазерное упрочнение внутренней, в том числе резьбовой, поверхности широким лучом на сегодняшний день может быть успешно реализовано на основе использования многолучевых одномодовых газовых CO2-лазеров с равномерным «супергауссовым» распределением плотности мощности по сечению луча на некотором небольшом расстоянии за его перетяжкой (В.Я. Панченко, В.В. Васильцов, Э.П. Егоров и др. Аддитивные технологии спекания металлических порошков для получения изделий авиационной и космической промышленности // Фотоника. - 2016. №6. - с. 36-45). При этом диаметр светового пятна может быть управляемым и достигать 10-15 мм.

Однако, при использовании газового лазера необходимо нанесение на обрабатываемую поверхность высокоэффективного поглощающего покрытия в виде оксидов цинка или алюминия с добавками пластификатора и органической связки (Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки: Учебное пособие для вузов / под ред. А.Г. Григорьянца. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 664 с.) Для уменьшения времени высыхания покрытия рекомендуется обдув покрытой поверхности горячим воздухом (Григорьянц А.Г., Шиганов И.Н. Оборудование и технология лазерной обработки материалов: Учеб. для ПТУ. - М.: Высш. шк., 1990. - 159 с.). После воздействия лазерного излучения необходимо удалить с обработанной поверхности образовавшийся нагар.

Использование газового лазера предусматривается в устройстве, реализующем способ лазерной обработки конической резьбовой поверхности (патент РФ №2241, C21D 1/09, C21D 9/32, опубл. 10.12.2004). Устройство содержит оптическую систему, включающую угловые зеркала и фокусирующую линзу, исполнительную систему механического движения, осуществляющую относительное перемещение светового пятна лазерного луча и изделия в процессе его обработки, источник лазерного излучения и является по сущности наиболее близким техническим решением. Недостатком известных установок для лазерного упрочнения внутренних, в том числе резьбовых, поверхностей изделий является то, что при использовании газового лазера в них без дополнительной доработки не возможно выполнить операции нанесения поглощающего покрытия, его сушки и удаления нагара. Выполнение указанных вспомогательных операций вне установки требует больших производственных площадей, дополнительных технических устройств и, как следствие, завышенных финансовых вложений, в особенности для обработки крупногабаритных изделий. Выполнение операций нанесения покрытия, его сушки и удаления нагара непосредственно на позиции лазерного упрочнения с использованием исполнительной системы механического движения, осуществляющую относительное перемещение светового пятна лазерного луча и изделия в процессе его обработки, и единой системы управления существенно повышает эффективность установки для лазерного упрочнения внутренних, в том числе резьбовых, поверхностей изделий трубчатой формы.

Задачей полезной модели является повышение эффективности установки для лазерного упрочнения внутренних, в том числе резьбовых, поверхностей изделий трубчатой формы при использовании газового лазера.

Поставленная задача решается за счет того, что в отличие от известного технического решения установка выполнена в виде технологической системы, содержащей взаимосвязанные подсистемы последовательного выполнения операций нанесения поглощающего покрытия, его сушки, лазерного упрочнения и удаления нагара для изделия, закрепленного на одной позиции, с единой системой управления.

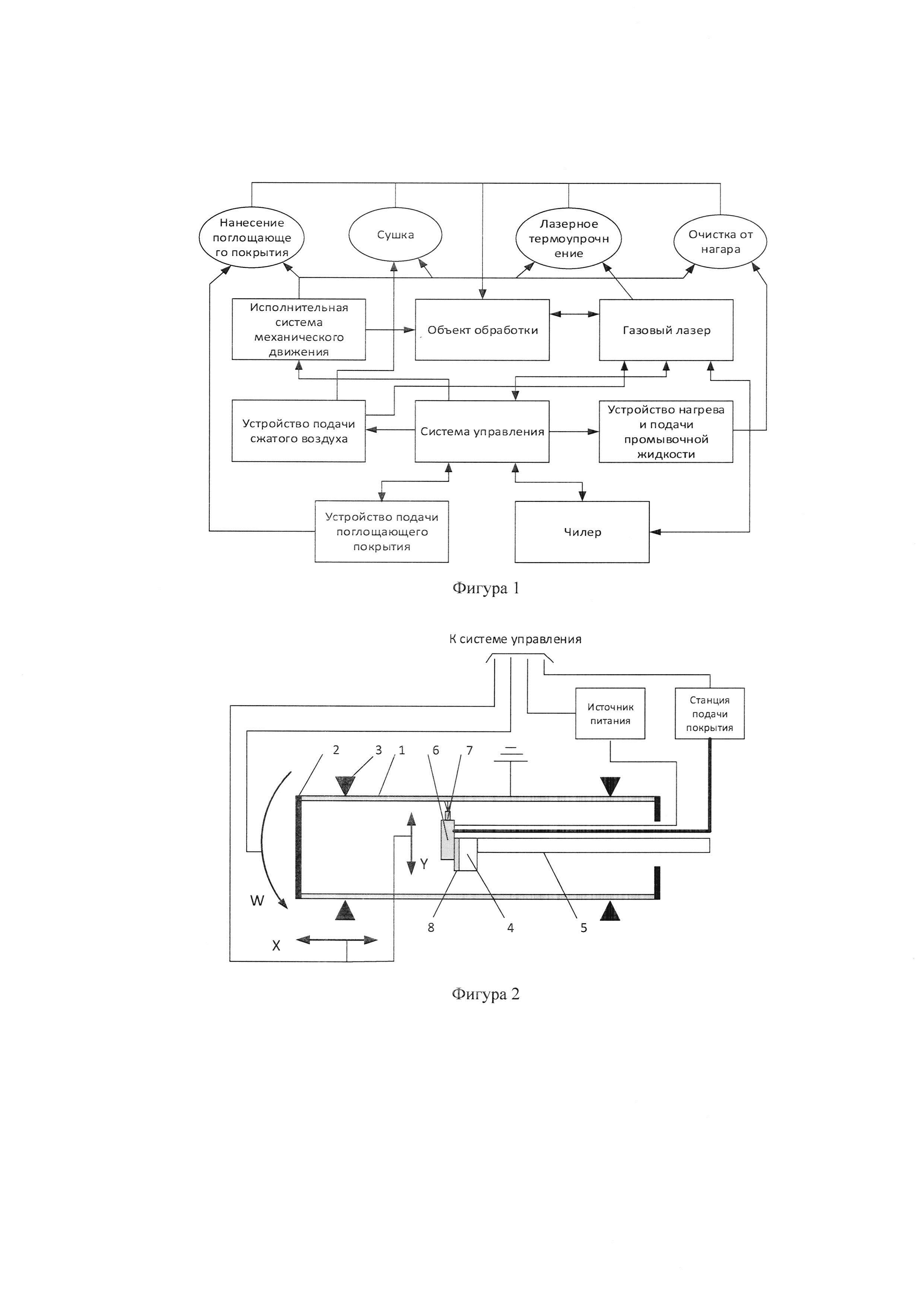

На фигуре 1 представлена структурная схема установки для упрочнения газовым лазером внутренней поверхности изделий трубчатой формы. Установка содержит четыре взаимосвязанных подсистемы последовательного выполнения операций нанесения поглощающего покрытия, его сушки, лазерного упрочнения и удаления нагара для изделия, закрепленного на одной позиции, с единой системой управления. В состав установки входит газовый лазер, чилер для его охлаждения, исполнительная система механического движения, устройства подачи сжатого воздуха, поглощающего покрытия, нагрева и подачи промывочной жидкости.

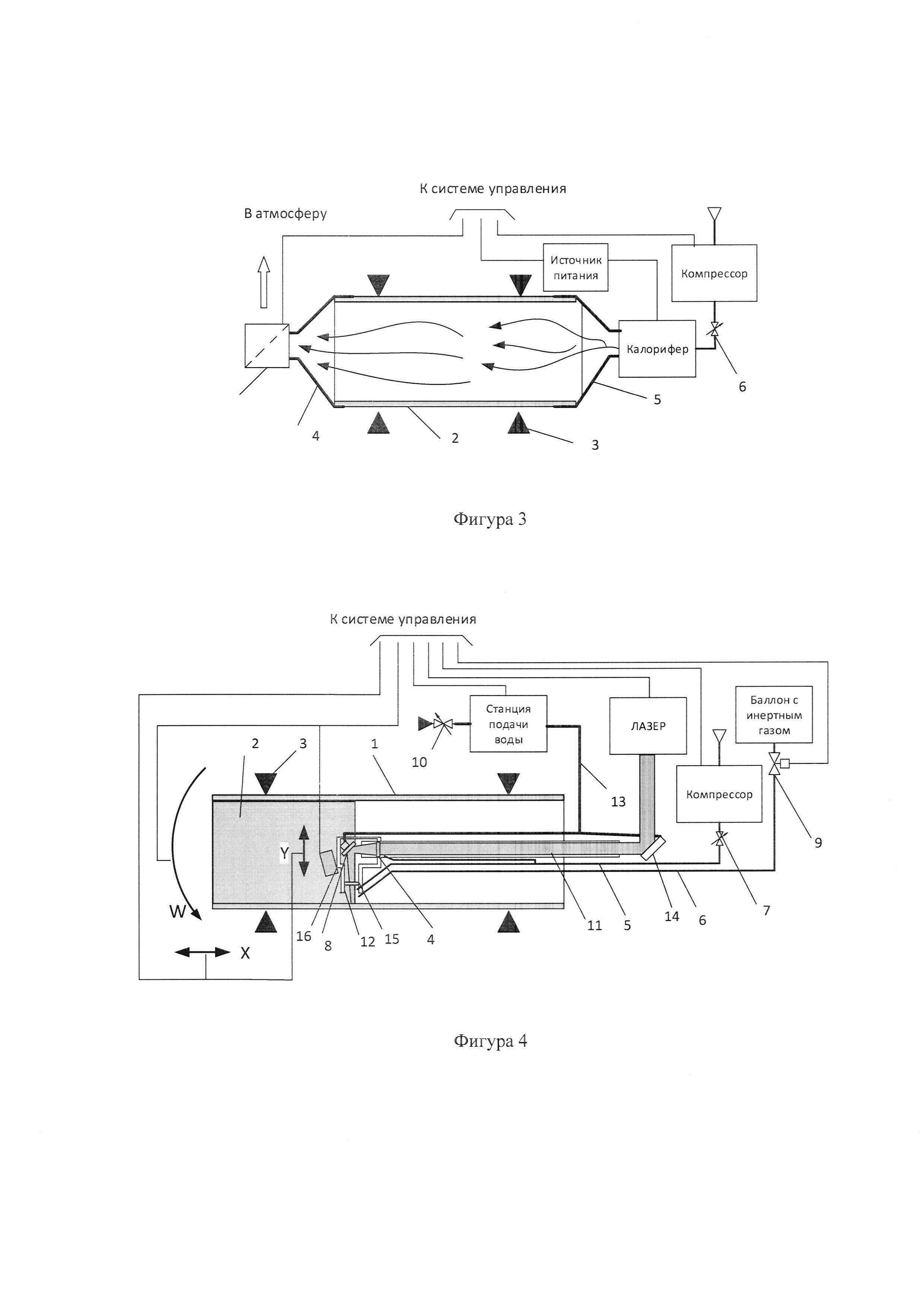

На фигуре 2 показана подсистема нанесения поглощающего покрытия. Она содержит станцию подачи под давлением 0,1-0,15 МПа жидкого покрытия (раствора оксидов цинка или алюминия с добавками пластификатора и органической связки), штангу 5, на которой через изолирующую прокладку 8, установленную на лазерную головку 4, закрытую защитным кожухом, закреплена головка 6 для нанесения покрытия через форсунку 7 с использованием электростатического поля, создаваемого источником питания. Вращение изделия 1 вокруг продольной оси - W и продольное перемещение - X, а также поперечное перемещение - Y штанги 5 осуществляется исполнительной, например, электромеханической системой (здесь и далее не показана). Изделие 1 закреплено в опорах 3 с возможностью его вращения вокруг продольной оси (приводной трехкулачковый патрон с люнетами для длинномерных изделий) и с торцов закрыто заглушками 2 для герметизации внутренней полости при выполнении операции.

На фигуре 3 представлена подсистема сушки поглощающего покрытия.

Подсистема содержит компрессор, калорифер для нагрева сжатого воздуха, фильтр 1 через который нагретый воздух после обдува покрытия на внутренней поверхности изделия 2 поступает в атмосферу. Калорифер, подключаемый к источнику питания, и фильтр 1 соединены с изделием кожухами 4 и 5. Поток воздуха от компрессора регулируется вентилем 6. Изделие 2 при выполнении операции остается неподвижным в опорах 3.

Подсистема реализации на установке лазерной операции приведена на фигуре 4. Она содержит лазер, излучение 11 которого через систему угловых зеркал 8 и 14 и фокусирующую линзу 4 широким пятном воздействует на внутреннюю поверхность изделия 1, осуществляя ее упрочнение при необходимых параметрах механических движений. Станция подачи воды обеспечивает охлаждение зеркал 8 и 14 по трубопроводу 13, а компрессор - подачу воздуха для охлаждения обдувом фокусирующей линзы 4 и защитного стекла 15 по трубопроводу 5. Баллон с сжатым инертным газом, например, аргоном по трубопроводу 6 обеспечивает подачу инертного газа в зону обработки. На лазерной головке установлена видеокамера 16 со встроенным источником освещения для наблюдения за процессом во время наладки (программирования) при воздействии на поверхность лучом малой при мощности излучения и за рабочим процессом (при необходимости). Вентилями 7, 9 и 10 регулируется расход соответствующих компонентов.

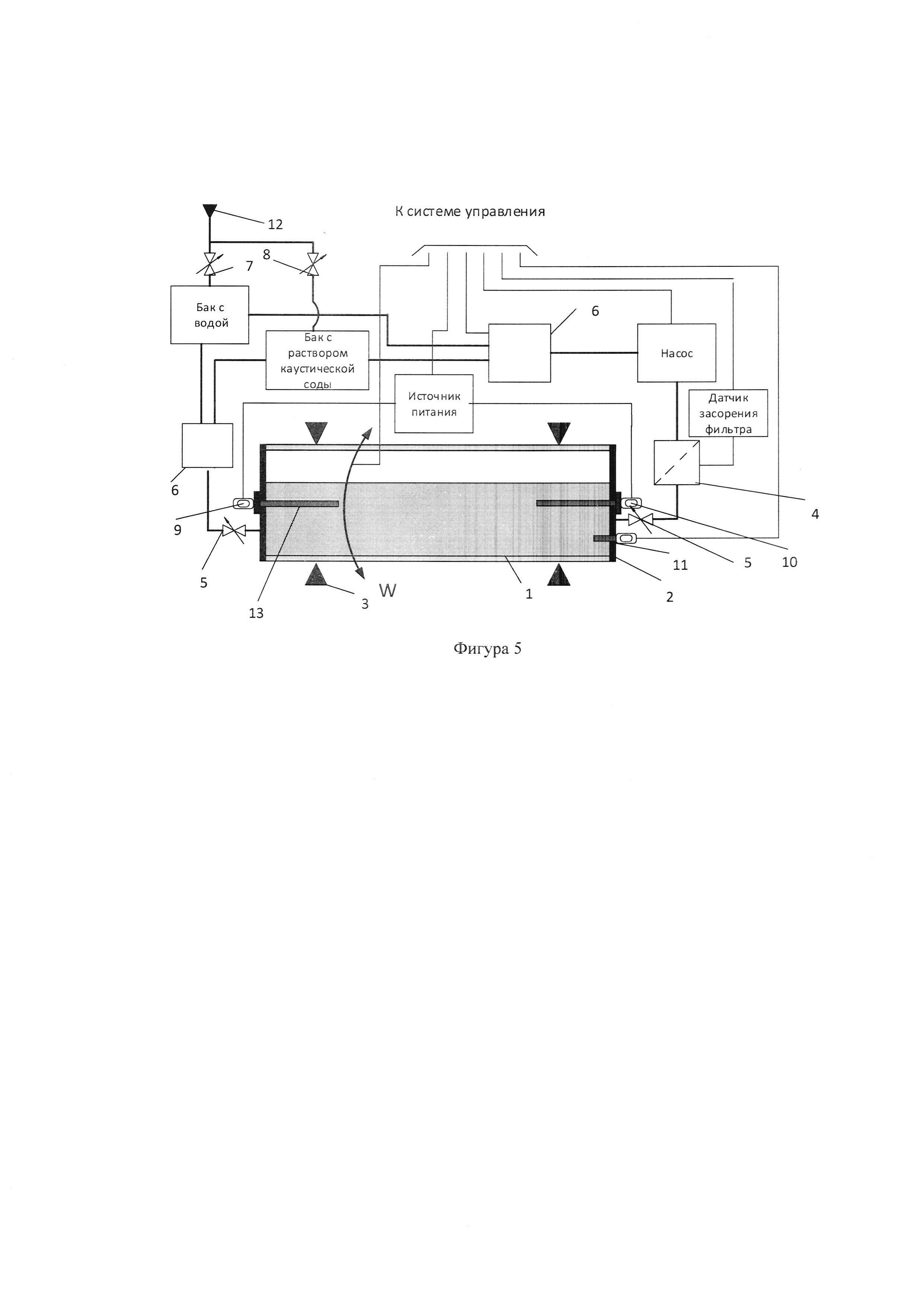

На фигуре 5 приведена подсистема очистки поверхности от нагара после лазерного упрочнения. Изделие 1 с торцов герметизировано заглушками 2. Реверсивный насос служит для подачи (и откачки) внутрь герметизированного изделия из бака через фильтр 4 70% раствора каустической соды (едкого натра), заполняющего полость на 80% ее объема и затем нагреваемого установленными в заглушки 2 по оси изделия двумя нагревательными элементами (тэнами) 13 с терморегуляторами, связанными с источником питания. Датчик 11 контролирует нагрев до температуры кипения (120-140 град С), а датчик засорения фильтра служит за контролем за его состоянием. Вентили 5, а также разъемы 9 и 10 предназначены для отключения коммуникаций перед качательными движениями изделия с нагретой жидкостью в течение 10-15 минут. Бак с водой служит для промывки поверхности чистой водой после очистки. Магистрали подачи воды и раствора каустической соды коммутируются гидрораспределителями 6 и вентилями 7 и 8.

Установка работает следующим образом. Для упрочнения газовым лазером внутренней поверхности изделие трубчатой формы устанавливается на позицию обработки и закрепляется в опорах с возможностью его вращения вокруг продольной оси (с помощью, например, приводного трехкулачкового патрона с люнетами для длинномерных изделий). Лазерную головку 4, расположенную на штанге 5, (см. фигуру 2) закрывают защитным кожухом и через изолирующую прокладку 8 на ней закрепляют головку 6 для нанесения на поверхность через форсунку 7 поглощающего покрытия. Перемещением изделия по координате X с помощью исполнительной системы вводят головку 6 внутрь изделия в крайнее положение. Внутреннюю полость изделия герметизируют заглушками 2 и включают станцию подачи под давлением жидкого покрытия, а также источник питания для создания электростатического поля. По сигналу системы управления включают исполнительную систему и осуществляют программное вращение изделия 1 вокруг продольной оси - W, его продольное перемещение - X, а также поперечное перемещение - Y штанги 5. При этом покрытие наносится ровным слоем толщиной 0,05-0,2 мм на программно заданном участке внутренней поверхности. По окончании операции источник питания и станцию подачи жидкого покрытия выключают, изделие с помощью исполнительной системы перемещают на исходную позицию движением по координате X и снимают заглушки 2.

После этого на торцы изделия надевают кожухи 4 и 5 (см. фигуру 3), которые соединяют с переносным калорифером и фильтром 1. Калорифер подключают к компрессору и источнику питания. Осуществляют сушку нанесенного покрытия потоком нагретого до температуры 65-80 град С в течение 10-15 минут. Поток воздуха от компрессора регулируется вентилем 6. По окончании операции калорифер и компрессор выключаются и удаляются с позиции обработки, а кожухи 4 и 5 с фильтром снимаются.

При следующем технологическом переходе перемещением изделия по координате X с помощью исполнительной системы вводят лазерную головку 12 (см. фигуру 4) внутрь изделия в крайнее положение для выполнения операции лазерного упрочнения. Включают лазер, излучение 11 которого через систему угловых зеркал 8 и 14 и фокусирующую линзу 4 широким пятном воздействует на внутреннюю поверхность изделия 1, осуществляя ее упрочнение при необходимых программно заданных параметрах механических движений по координатам W, X и Yc помощью исполнительной системы. Станция подачи воды обеспечивает охлаждение зеркал 8 и 14 по трубопроводу 13, а компрессор - подачу воздуха для охлаждения обдувом фокусирующей линзы 4 и защитного стекла 15 по трубопроводу 5. От баллона с сжатым инертным газом, например, аргоном по трубопроводу 6 обеспечивается подача инертного газа в зону обработки. С помощью видеокамеры 16 со встроенным источником освещения осуществляется наблюдение за процессом во время наладки (программирования) при воздействии на поверхность лучом малой при мощности излучения и за рабочим процессом (при необходимости). Вентилями 7, 9 и 10 регулируется расход соответствующих компонентов. По окончании операции упрочнения лазер, станция подачи воды и компрессор выключаются, а изделие с помощью исполнительной системы перемещают на исходную позицию движением по координате X.

После этого изделие 1 с торцов герметизируют заглушками 2 (см. фигуру 5) и подключают тэны 13, датчик температуры 11 и трубопроводы подачи воды и раствора каустической соды. Включают насос и заполняют внутреннюю полость изделия из бака через фильтр 11 раствором каустической соды на 80% ее объема и затем нагревают тэнами до температуры кипения (120-140 град С). После этого перекрывают вентили 5, отсоединяют трубопроводы и разъемы 9 и 10 и выполняют качательные движения изделия исполнительной системой по координате W с нагретой жидкостью в течение 10-15 минут. Затем раствор соды откачивается насосом в бак, а продукты смыва задерживаются фильтром 4. После этого внутреннюю поверхность изделия промывают чистой водой аналогично промывке раствором каустической соды без подогрева. При необходимости изделие может быть подвергнуто сушке по технологии, описанной выше.

Реферат

Полезная модель относится к области обработки металла лазерным лучом, в частности к установке для упрочнения внутренней поверхности изделий трубчатой формы. Опоры предназначены для установки с возможностью вращения упрочняемого изделия. Исполнительный механизм обеспечивает вращение и продольное перемещение упрочняемого изделия и поперечное перемещение штанги внутри упрочняемого изделия. Лазерная головка установлена на упомянутой штанге. На лазерной головке размещен защитный кожух, на котором через изолирующую прокладку закреплена головка с форсункой для нанесения на внутреннюю поверхность упрочняемого изделия жидкого покрытия с использованием электростатического поля, создаваемого источником питания. Технический результат состоит в повышении эффективности лазерного упрочнения внутренних, в том числе резьбовых поверхностей изделий трубчатой формы за счет выполнения операций нанесения покрытия непосредственно на позиции лазерного упрочнения. 5ил.

Комментарии