Устройство нанесения изолирующих покрытий на внутреннюю поверхность трубы - RU189001U1

Код документа: RU189001U1

Чертежи

Описание

Полезная модель относится к области нанесения жидких покрытий на внутреннюю поверхность полых изделий.

Известны способы и устройства, в которых нанесение покрытия осуществляется методом пульверизации из движущейся форсунки в полости изделия цилиндрической формы с последующей сушкой и отжигом эмали, методом наполнения внутренней полости трубы путем ее окунания в шликер с последующим стеканием излишков, сушкой и отжигом, а так же методом наполнения шликером вертикальной трубы с последующим его управляемым сливом, а также сушкой и отжигом эмали в индукторах или щелевых печах (аналоги RU 97112544 А С23D 5/02 от 20.07.1999 г.; RU 2305011 С2 В05С 7/08, B05D 7/22 от 07.11.2005 г.; RU 2121523 C1 C23D 5/04 от 10/11/1998 г.; RU 96793 В05С 7/08 от 20.08.2010 г.; RU 2315668 С1 В05С 7/08 от 05.06.2006 г.; RU 2338603 С1 В05С 7/08 от 08.05.2007 г.; RU 2340408 С2 В05С 7/08, В05С 7/08 от 17.10.2006 г.; RU 2311966 C1 В05С 7/08 от 05.06.2006 г., а.с. №97125544, RU 2551518 C1 B05D 7/22 от 04.03.2014 г.).

К недостаткам аналогов можно отнести нерациональное использование пространства производственного помещения из-за вертикального расположения трубы во время технологического процесса и неравномерность нанесения покрытия по длине трубы.

Прототипом является устройство, выполненное по способу (RU 2656664 C1 B05D7/22, от 11.07.2017 г.), содержащее обрабатываемую трубу соединенную верхнем краем через сливной штуцер с наполняющей колонкой, в которой установлен датчик уровня и датчик температуры, выходы которых подключены к входам модуля обработки информации и управления, нижний край обрабатываемой трубы остается свободным, а излишек материала стекает с него в принимающую емкость, соединенную с коллектором, при этом труба вращается с помощью вращающего ролика, приводящегося в движение электроприводом, вход которого соединен с выходом модуля обработки информации и управления, два других выхода которого подключены к наполняющему насосу и отсекающему клапану.

Недостатком прототипа является недостаточно высокая точность поддержания уровня в наполняющей колонке, связанная с инерционность насоса в процессе управления, а так же устройство не защищено от попадания воздуха в циркулирующую жидкость, что связано с критическим уменьшение уровня жидкости в коллектор, что приводит к изменению плотности циркулирующей жидкости и нарушению технологического режима и связано с необходимостью аварийного отключения всей системы.

Технический результат заключается в повышении точности регулирования уровня жидкости в наполняющей колонке и, таким образом, повышении качества покрытия и исключении попадания воздуха в циркулирующую жидкость, в том числе при аварийном отключении системы.

Технический результат достигается тем, что в известное устройство нанесения покрытия, содержащее наклонную обрабатываемую трубу, соединенную верхним краем через сливной штуцер с наполняющей колонкой, в которой установлен датчики уровня и температуры, выходы которых подключены к входам модуля обработки информации и управления, нижний край обрабатываемой трубы располагается над принимающей емкостью, соединенной с коллектором, при этом труба устанавливается на вращающих роликах, расположенных на оси двигателя электропривода, вход которого соединен с выходом модуля обработки информации и управления, два других выхода которого подключены к наполняющему насосу и отсекающему клапану, введен гидравлический датчик уровня, установленный в наполняющей колонке, выход которого соединен с модулем обработки информации и управлении, а в качестве отсекающего клапана применена регулирующая шланговая задвижка, также дополнительно установлены обратный клапан на участке трубы между насосом и шланговой задвижкой и сигнализатор минимального уровня в коллекторе.

Система позволяет оперативно контролировать состояние наносимого материала, его уровень в коллекторе и увеличивает надежность функционирования устройства и предотвращает аварийные ситуации.

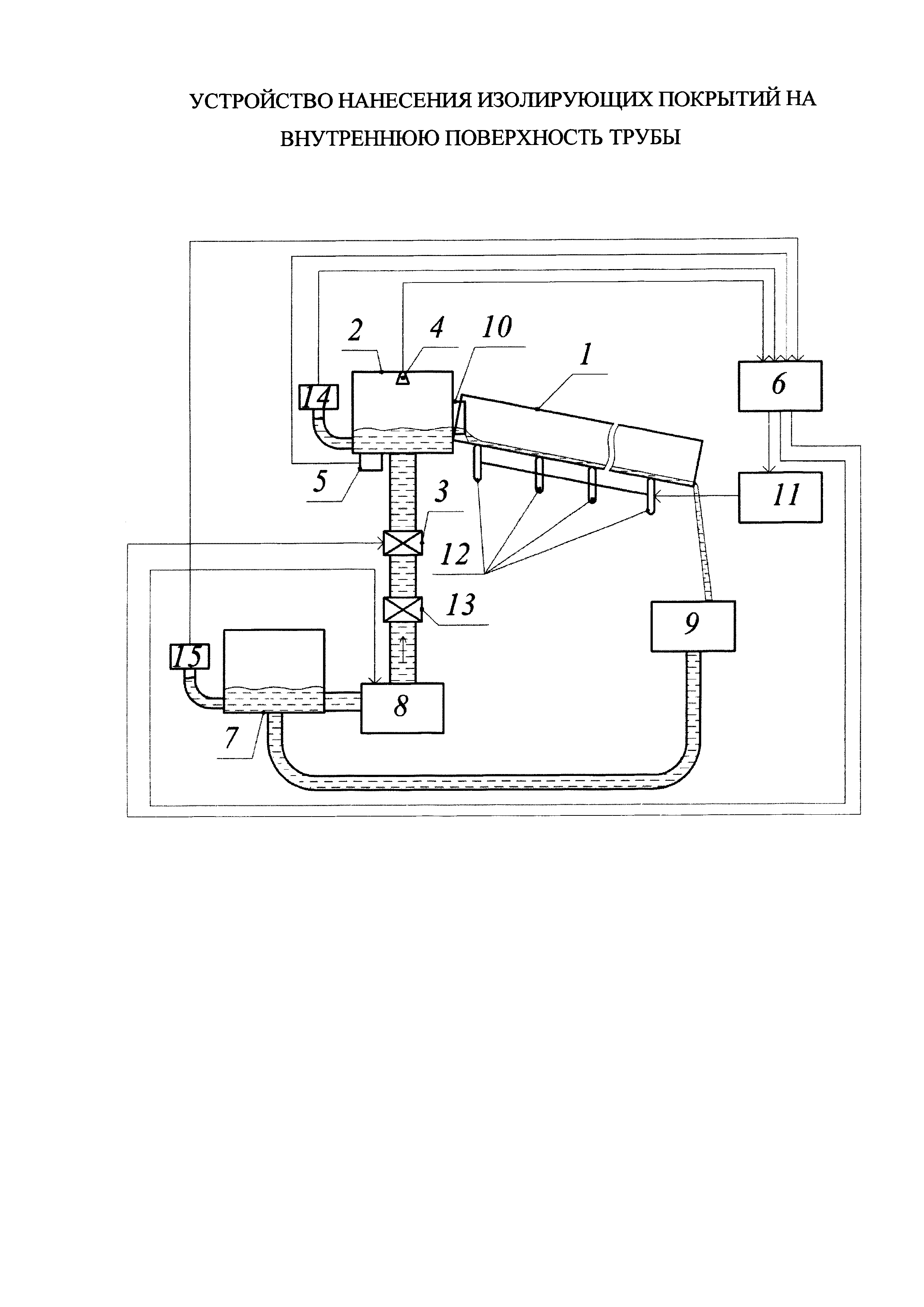

Сущность полезной модели поясняется чертежом, где изображена схема работы устройства. Обрабатываемая труба 1 соединяется верхним краем через сливной штуцер 10 с наполняющей колонкой 2, в которой установлены бесконтактный датчик уровня 4, гидравлический датчик уровня 14 и датчик температуры 5, выходы которых подключены к входам модуля обработки информации и управления 6. Нижний край обрабатываемой трубы 1 остается свободным, а излишек материала стекает с него в принимающую емкость 9, соединенную с коллектором 7, предназначенного для хранения материала покрытия и поддержания его постоянной температуры и необходимой консистенции, в котором установлен сигнализатор минимального уровня 15, соединенный с входом модуля обработки информации и управления 6. Вращение обрабатываемой трубы 1 происходит с помощью механизма вращения 12, приводящегося в движение электроприводом 11, вход которого соединен с выходом модуля обработки информации и управления 6. Два других выхода модуля обработки информации и управления 6 подключены к входам насоса 8, обеспечивающего движение материала покрытия по системе, шланговой задвижки 3, которая обеспечивает тонкую подстройку и поддержания точного уровня материала в наполняющей колонке 2. Обратный клапан 13, предотвращает стекание остатков материала при обслуживании насоса 8 или коллектора 7.

Перед началом процесса нанесения покрытия обрабатываемая труба 1 устанавливается на механизм вращения 12 и присоединяется верхним краем к наполняющей колонке 2 через сливной штуцер 10 таким образом, что нижний ее конец остается свободным над принимающей емкостью 9. Затем насос 8 из коллектора 7 через обратный клапан 13 и шланговую задвижку 3, обеспечивающую точность поддержания требуемого уровня, закачивает материал в наполняющую колонку 2. Из наполняющей колонки 2 материал вытекает в полость трубы 1, стекает по ее внутренней поверхности с постоянной скоростью, что обеспечивает равномерное прилипание материала по длине трубы, к нижнему краю, с которого попадает в принимающую емкость 9, соединенную с коллектором 7. Для равномерного течения материала по внутренней поверхности трубы необходим постоянный уровень материала в наполняющей колонке 2, что контролируется бесконтактный датчиком уровня 4, сигнал с которого идет на модуль обработки информации и управления 6. На скорость движения материала имеет влияние его текущая температура, которая оперативно контролируется датчиком температуры 5, сигнал с которого идет на вход модуля обработки информации и управления 6. В модуле обработки информации и управления 6 происходит сбор данных со всех датчиков, обработка полученной информации и формирование на ее основе сигналов управления для насоса 8 и шланговой задвижки 3. Точность поддержания уровня в наполняющей колонке 2 обеспечивается оперативным контролем состояния материала посредством датчика температуры 5 и гидравлического датчика уровня. В процессе нанесения покрытия предполагается плавное вращение обрабатываемой трубы, направленное на равномерное распределение материала по ее внутренней поверхности, с помощью механизма вращения 12, управляемого электроприводом 11, на вход которого подается управляющий сигнал с модуля обработки информации и управления 6. Обратный клапан 13 обеспечивает возможность оперативной настройки и обслуживания циркуляционного насоса 8 и коллектора 7, благодаря тому, что предотвращает стекание материала из системы нанесения покрытия при отключении циркуляционного насоса 8. Сигнализатор минимально уровня 15 отслеживает количество жидкости в коллекторе 7 и подает сигнал на вход модуля обработки информации и управления 6 о преодолении минимального уровня. Когда модуль обработки информации и управления 6 получает такой сигнал, на вход насоса 8 поступает команда аварийной остановки. Это связано с тем, что попадание воздуха в суспензию наносимого материала приводит к изменению его свойств и отклонению от технологического режима.

При сохранении преимуществ прототипа, заключающихся в повышении производительности труда, возможности обработки в производственных помещениях с относительно невысокими потолками, возможности обрабатывать трубы разных диаметров и длин без дополнительной доработки конструкции, экономии материала покрытия за счет сбора излишков, дополнительно повышается точность поддержания уровня в наполняющей колонке, что приводит к повышению качества покрытии и надежности устройства, исключается попадание воздуха в циркулирующую жидкость.

Реферат

Устройство относится к области нанесения жидких покрытий на внутреннюю поверхность полых изделий.Сущность полезной модели заключается в том, что из наполняющей колонки 2 материал вытекает в полость трубы 1, стекает по ее внутренней поверхности с постоянной скоростью, к нижнему краю, с которого попадает в принимающую емкость 9, соединенную с коллектором 7. Постоянный уровень материала в наполняющей колонке контролируется бесконтактный датчиком уровня 4, температура контролируется датчиком температуры 5. В процессе нанесения покрытия предполагается плавное вращение обрабатываемой трубы, направленное на равномерное распределение материала по ее внутренней поверхности, с помощью механизма вращения 12, управляемого электроприводом 11. Обратный клапан 13 обеспечивает возможность оперативной настройки и обслуживания циркуляционного насоса 8 и коллектора 7, благодаря тому, что предотвращает стекание материала из системы нанесения покрытия при отключении циркуляционного насоса 8. Сигнализатор минимально уровня 15 отслеживает количество жидкости в коллекторе 7.Технический результат заключается в повышении точности регулирования уровня жидкости в наполняющей колонке и, таким образом, повышении качества покрытия и исключении попадания воздуха в циркулирующую жидкость, в том числе при аварийном отключении системы. 1 ил.

Комментарии