Устройство одновременного нанесения нескольких слоев жидкого состава на движущийся ленточный материал - SU650523A3

Код документа: SU650523A3

Чертежи

Описание

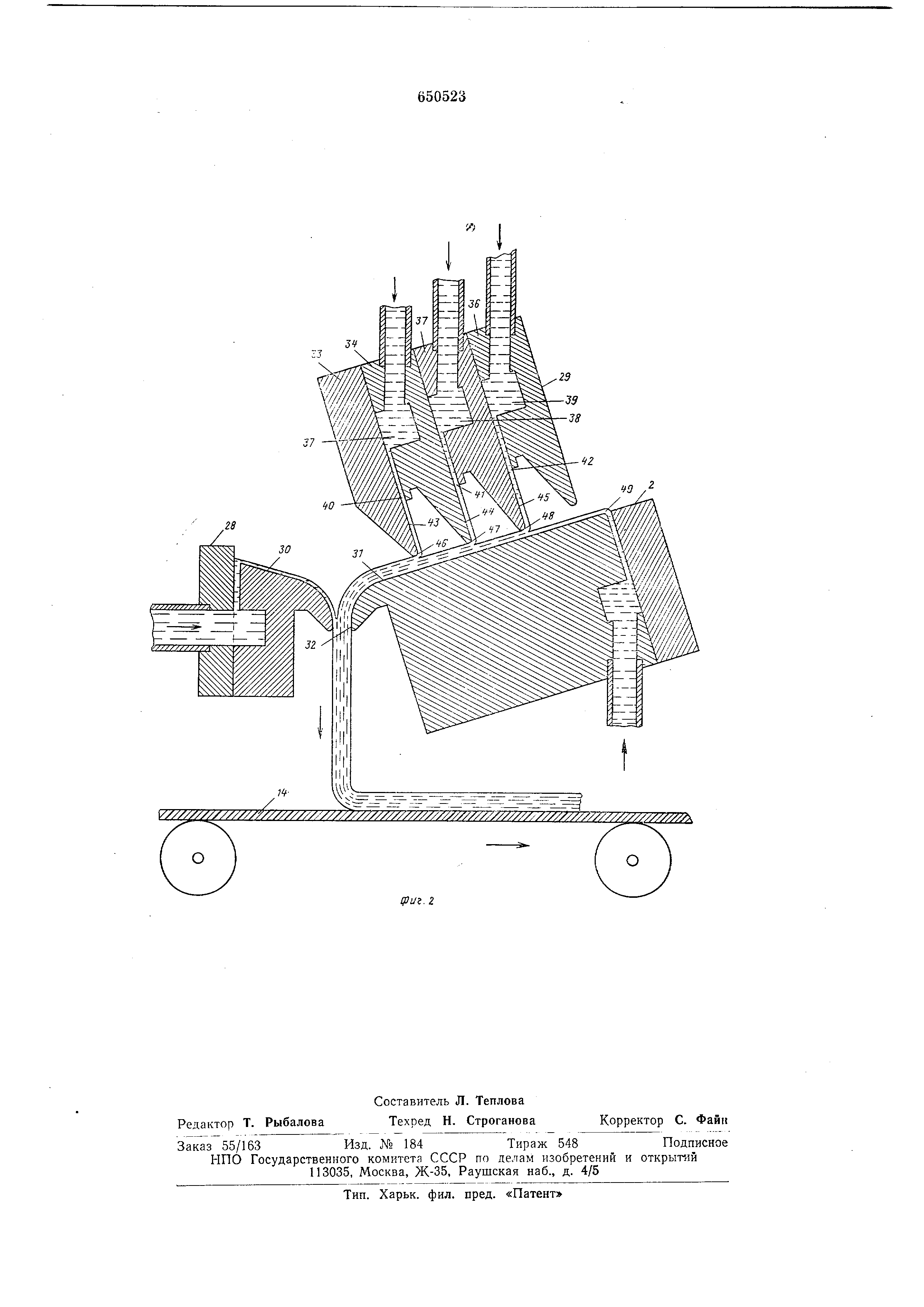

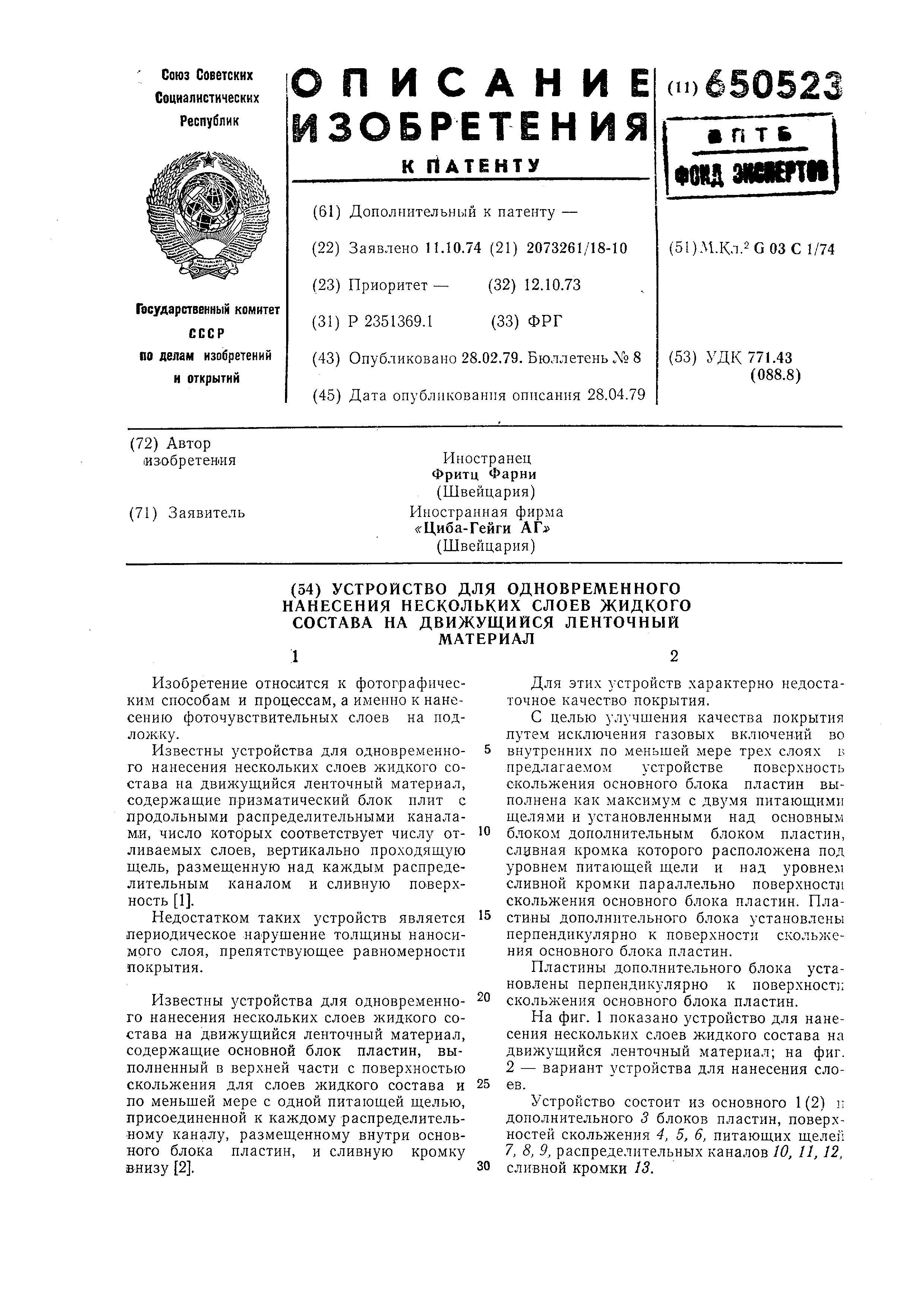

; ycTooft TBQ, црказанное на фиг. 1, пред11азнд ,для рдновр5гмен;ного нанесения 1|я11|4Ш5лл вд.1х7слрев| на ленточный мате11™я / Щ йсйй%одержит три основных блока-У5, 1 и 3. Образованная между нижними поверхностями скольжения 4 и 5 сливная кромка 13 в соответствии с больШ .ИМ числом слоев шире. Блок 3 состоит из двух призматических тел 16 и /7 с ирямоугольно-треугольным иоперечным сечением. При этом поверхности гинотенузы двух призматических тел образуют поверхности скольжения 18 и 19, расположенные V-образно одна к другой и имеюпдие выстуи с наклоном по вертикали. Обе поверхности скольжения заканчиваются в общей сливной кромке 20, причем призматические тела размещены относительно блоков 15 и / таким образом, что сливная кромка находится немного выше слив-ной кромки 13. В каждом призматическом теле 16 и 17 имеются распределительные каналы 21 и 22 и входящие в поверхность скольжения 18 и 19 питающие щели 23 и 24. Составы для покрытий поступают через подающие трубопроводы 25 и 26 в распределительные каналы 21 и 22 и оттуда через питающие щели 23 и 24 на поверхности скольжения 18 и 19, где они стекают в форме тонкой пленки, на сливной кромке 20 соединяются в двухслойный слой и затем опускаются в проточную щель между стекающим с поверхности скольжения блока 15 простым слоем, чтобы соединиться там в пять различных слоев, свободно падающих наливом 27 на движущийся ленточный материал 14, на который наносится покрытие. В этом устройстве регулируется взаимное положение отдельных блоков. Таким образом, четыре из пяти слоев иеред их соединением имеют открытую поверхность , так что возможные дефекты могут с успехом устраняться. При традициоипом пятислойном каскаде все слои текли, бы друг на друга, так что только самый верхПИЙ слой имел бы открытую поверхность, в результате чего практически затруднялось бы устрайение дефектов. При помощи устройства , показанного на фиг. 1, удается изготовлять пятислойный полив за одпу рабочую операцию со значительно меньщими дефектами полива, чем с традиционным пятислойным каокадом. Устройство, показанное на фиг. 2, рассчитано также для ляти слоев и содержит три основных блока 28, 2 и 29. Каждый блок 2(5 и 2 снабжен одной щелью и одной поверхностью скольжения 30 и 31. Поверхности скольжения блоков 28 н 2 распололсены V-образно одна к другой и заканчиваются в параллельных сливных кромках, которые образуют проточную щель 32. Блок 29 расположен над блоком 2 и состоит из четырех пластин 33, 34, 35, 36, образующих соответственно пяг.ппепр.ггитрльныр кятгялы 37, 38 и 39 и витающие щели 40, 41 и 42, Ограничивающая стенка питающих щелей переходит в поверхности скольжения 43, 44 и 45, каждая из которых заканчивается в сливных кромках 46, 47 и 48. Поверхности скольжения параллельны и создают прямой угол с поверхностью скольжения 31 блока 2. Сливные кромки 46, 47 и 48проходят параллельно как одна другой, так и поверхности скольжения 31 на расстоянии , а именно выше поверхности скольжения 31. Расстояние сливной кромки 46, самой нижней поверхности скольжепия 43 блока 29 от поверхности скольжения 31 блока 2 составляет в направлении потока в расположенной перед сливной кромкой щели , т. е. щели 40, 41 и 42 блока 29, и в щели 49блока 2, около 0,5-1 мм (около 2- 4 мм. Расстояние остальных сливных кромок 47 и 48 в соответствии с меньшим числом расположенных перед ними щелей меньше. Взаимное положение трех блоков регулируется также и в устройстве, показаппом на фиг. 1. Узел 29 образует три отдельных слоя, которые в области поверхностей скольжепия 43, 44 и 45 имеют открытую поверхность , так что возможные дефекты могут с успехом устраняться. Эти три слоя наносятся на стекающий через поверхность скольжения 31 блока 2 слой, так что они наслаиваются в четырехслойный слой. Четырехс тойный слой в области проточ.ной щели 32 между поверхностями скольжения 30 и 31 блоков 28 и 2 соединяется с поступающим от блока 28 отдельным слоем в пятислойный налив, который наносится затем обычным образом на ленточный материал, на который наКладывается покрытие. При этом повыщается качество покрытия. В устройстве предусмотрены средства, при помощи которых узлы регулируются таким образом, чтобы можпо было устанавливать расстояние двух взаимодействук.щих одна с другой поверхностей скольжепия различных узлов и наклон узлов и их поверхностей скольжения. Формула изобретения 1. Устройство для одновременного нанесения нескольких слоев жидкого состава на движущийся ленточный материал, содержащее основной блок пластин, выполненный в верхней части с поверхностью скольжения для слоев жидкого состава и по меньшей мере с одной питаюшей щелью, присоединенной к каждому распределительному каналу , размещенному внутри основного блока пластин, и сливную кромку внизу, о тл и ч а ю щ е е с я тем, что, с целью улучщения качества покрытия путем исключения газовых включений во внутренних, по мепьшей мере, трех слоях, в нем поверхность f Т-ГП rrKiI ( IT а nfUrm unr-O oni vLrQrrnojTrTjo -niLT

полнена как максимум с двумя питающими щелями и установленным над основным блоком дополнительным блоком пластин, сливная кромка которого расположена под уровнем питающей щели и над уровнем сливной кромки параллельно поверхности скольжения основного блока пластин.

2. Устройство по п. 1, отличающеес я тем, что пластины дополнительного блока установлены перпендикулярно к поверхности скольжения основного блока пластин.

(

Источники информации, принятые во внимание при экспертизе:

1.Патент ФРГ ЛЬ 1208998, кл. 57 с 5, опублик. 196G.

2.Патент США № 3508947, кл. 117-34, опублик. 1970.

Реферат

Формула

Комментарии