Установка для нанесения покрытий на полотнообразные подложки и для изготовления полотен без подложек - RU2074918C1

Код документа: RU2074918C1

Чертежи

Описание

Изобретение относится к устройству для однократного или многократного нанесения покрытия снизу И/ИЛИ сверху на полотнообразные подложки и для изготовления полотен без подложек с одной или несколькими покрывными массами, или из одной или нескольких покрывных масс, таких как битум, при необходимости с нанесением сыпучего материала, как шиферный гранулят, кварцевый песок, тальк и так далее и с выборочным покрытием пленками или тому подобное.

Полотнообразный материал с нанесенным покрытием используется в самых различных областях техники. Большим спросом пользуются кровельные полотна с покрытием из битумной массы, причем здесь все в большей степени применяются полотна, которые упрощают укладку за счет того, что слой клея, активируемый перед укладкой, существенно облегчает процесс склеивания. У таких кровельных полотен на верхнем слое покрывной массы расположен также слой сыпучего материала, такого как шиферный гранулят, который должен защищать битумное покрытие от солнечного излучения, так как синтетические материалы и массы неустойчивы к ультрафиолетовым лучам. Кроме кровельных полотен существует ряд других возможностей использования материала с нанесенным покрытием, например, для изолирования в строительстве, в автомашинах для изолирования кузовов.

При изготовлении таких полотен известно горизонтальное или также вертикальное покрытие их в необработанном или предварительно пропитанном состоянии, то есть с использованием пропиточной жидкости, например жидкотекучего битума. При этом валиком для нанесения покрытия снизу или посредством погружной системы снизу и сверху битумная масса покрытия наносится с избытком на подложку, очищается двумя калибровочными валками и доводится до желаемой толщины изделия.

Известны также устройства, в которых битумная масса подводится сверху через соответствующие распределители и подается на верхнюю сторону подложки. Избыток течет в обогреваемую чашу и при горизонтальном протягивании подложки черпательный валик подает битум снизу на подложку. Избыток массы течет через регулируемый по высоте слив и оттуда откачивается в соответствующую мешалку. В известных устройствах используются большие чаши вместимостью около 1000 л, так что при смене массы возникают значительные потери, а для обогревания чаш требуются большие энергозатраты. Для откачки избытка масс, который, естественно, также является значительным, используются мощные насосы.

Наиболее близкой к предложенной является установка для нанесения покрытия на полотнообразную подложку (1), содержащая по меньшей мере одно устройство для нанесения покрытия на одну сторону подложки, по меньшей мере одно второе устройство для нанесения покрытия на другую сторону подложки, по меньшей мере одно устройство для обсыпки порошком сыпучих материалов с одной стороны и по меньшей мере одно второе устройство для обсыпки второй стороны подложка, а также устройство для дублирования подложки рулонным материалом, причем второе устройство для обсыпки расположено за вторым устройством для нанесения покрытия. Нанесение битумных покрытий осуществляется с помощью валиков, погруженных в емкости с битумной массой. Заглаживание битумных масс осуществляется с помощью нагретых валиков, так что возникают проблемы, связанные с толщиной слоев и качеством поверхности.

Целью изобретения является расширение ассортимента изготавливаемых различных по структуре полотнообразных изделий улучшенного качества.

Установка должна быть значительно автоматизирована и удобна в обслуживании. Толщина слоев покрытия, наносимых на подложку, должна быть точно регулируемой и определяемой, а также в любое время корректируемой. Установка должна быть простой по конструкции и по необходимости легко перемещаться. С помощью данной установки должно быть возможным не только нанесение покрытий на подложки, но также изготовление изделий любой толщины без подложки.

Цель изобретения достигается тем, что в установке для нанесения покрытия на полотнообразную подложку и для изготовления полотен без подложки, содержащей по меньшей мере одно устройство для нанесения покрытий на одну сторону подложки, по меньшей мере одно второе устройство для нанесения покрытия на другую сторону подложки, по меньшей мере одно устройство для обсыпки порошком сыпучих материалов с одной стороны, по меньшей мере одно второе устройство для обсыпки второй стороны подложки, а также устройство для дублирования подложки рулонным материалом, причем второе устройство для обсыпки расположено за вторым устройством для нанесения покрытия, согласно изобретению первое устройство для обсыпки расположено за первым устройством для нанесения покрытия, установка снабжена охлаждающей конвейерной лентой, второе устройство для нанесения покрытия расположено над охлаждающей конвейерной лентой, на которой расположена подложка, устройства для обсыпки снабжены системой для отсасывания выпадающий пыли, за вторым устройством для обсыпки расположено по меньшей мере одно третье устройство для нанесения покрытия, снабженное охлаждающим валиком, служащее для дублирования подложки рулонным материалом и для изготовления полотен без подложек. Согласно дополнительным пунктом формулы устройства для нанесения покрытия для верхней и нижней сторон подложки имеют обогреваемую и заменяемую раклю. Устройства для нанесения покрытия имеют загрузочный бункер для массы покрытия, задняя и боковые стенки которого выполнены перемещающимися с целью изменения и регулирования выпускного зазора. Задняя стенка загруженного бункера состоит из двух соединенных внахлест и телескопически смещающихся относительно друг друга поперечных перегородок, из которых одна поперечная перегородка соединена с одной боковой стенкой, а другая поперечная перегородка с другой, причем для соответствующего смещения боковой стенки в поперечном направлении расположены поперечно проходящие винтовые шпиндели. Загрузочный бункер устройств для нанесения покрытия обогревается, причем в задней стенке расположены электрические нагревательные стержни. На нижней стороне устройства для нанесения покрытия расположены скользящие шпонки из скользящего синтетического материала или с покрытием из синтетического материала. Устройства для нанесения покрытия могут регулироваться, перемещаясь по высоте. Устройство для нанесения покрытия с использованием пленки оснащено загрузочным бункером для покрывной массы, оборудованным смещающимися боковыми стенками, и охлаждающий валик регулируется, перемещаясь по высоте. За охлаждающей конвейерной лентой расположена следующая охлаждающая конвейерная лента или расположено несколько охлаждаемых валиков. Охлаждающая конвейерная лента подвешена на консолях.

Дополнительно к устройствам обсыпки для верхней и нижней стороны подложки установлено устройство кромочной обсыпки, которому придано кромочное отсасывающее устройство. Устройство обсыпки для общей обсыпки имеет по меньшей мере два наклонно регулируемых сита для грубых и мелких фракций, которым приданы направляющие щитки и каналы для выравнивания компонентов сыпучего материала.

Под устройствами для нанесения покрытия расположены опорные валики. Охлаждающим конвейерным лентам приданы разбрызгивающие устройства для нанесения разделительного средства на поверхность ленты и водоохлаждающие устройства, как форсунки системы охлаждения водой, для охлаждения конвейерными лент. Между охлаждающими конвейерными лентами расположен направляющий ролик, которому придана ванна водяного охлаждения с регулируемым по высоте корпусом.

Устройство снабжено несколькими прорезиненными прижимными валиками для запрессовки материала обсыпки. Установка снабжена дополнительными разматывающими устройствами для полотен защитного покрытия кромочных полос, пленок и так далее. Устройства для нанесения покрытия могут перемещаться в поперечном направлении. Устройства для нанесения покрытия опираются на направляющие, проходящие поперечно по отношению к направлению движения охлаждающей конвейерной ленты. По меньшей мере одно устройство для нанесения покрытия снабжено нагревательным валиком, расположенным за раклей и установленным с возможностью перемещения по высоте. Нагревательные валики имеют расположенный по внутренней обшивке валика нагревательный мат, а также расположенный внутри валика термоизмерительный зонд. Охлаждающий валик имеет две коаксиально расположенные относительно друг друга обшивки, из которых внешняя обшивка выполнена с тонкой стенкой, в то время как воспринимающая нагрузки внутренняя обшивка имеет толстую стенку, и что в кольцевом пространстве между обшивками расположены отсеки для холодной воды. Под устройством для нанесения покрытия расположен опорный стол с нагревательными стержнями. Установка снабжена измерительной индикаторной головкой, выполненной как двухсторонний кромочный чувствительный элемент для контролирования соответствующего положения кромок подложки. Предусмотрены токовые кромочные скребки и расположенная под подложкой ракля или нож для очищения и выравнивания массы покрытия, нанесенной в избытке.

Между поддоном и устройством для нанесения покрытия расположен соединительный трубопровод для избыточного материала. Установка выполнена как система из унифицированных узлов и может дооснащаться унифицированными узлами и тем самым содержать любое число устройств для нанесения покрытия и устройств для обсыпки. Для охлаждения массы покрытия снаружи охлаждающей конвейерной ленты расположены форсунки для дополнительного орошения водой и также вытяжной колпак с вентиляторами для вытяжки водяного пара.

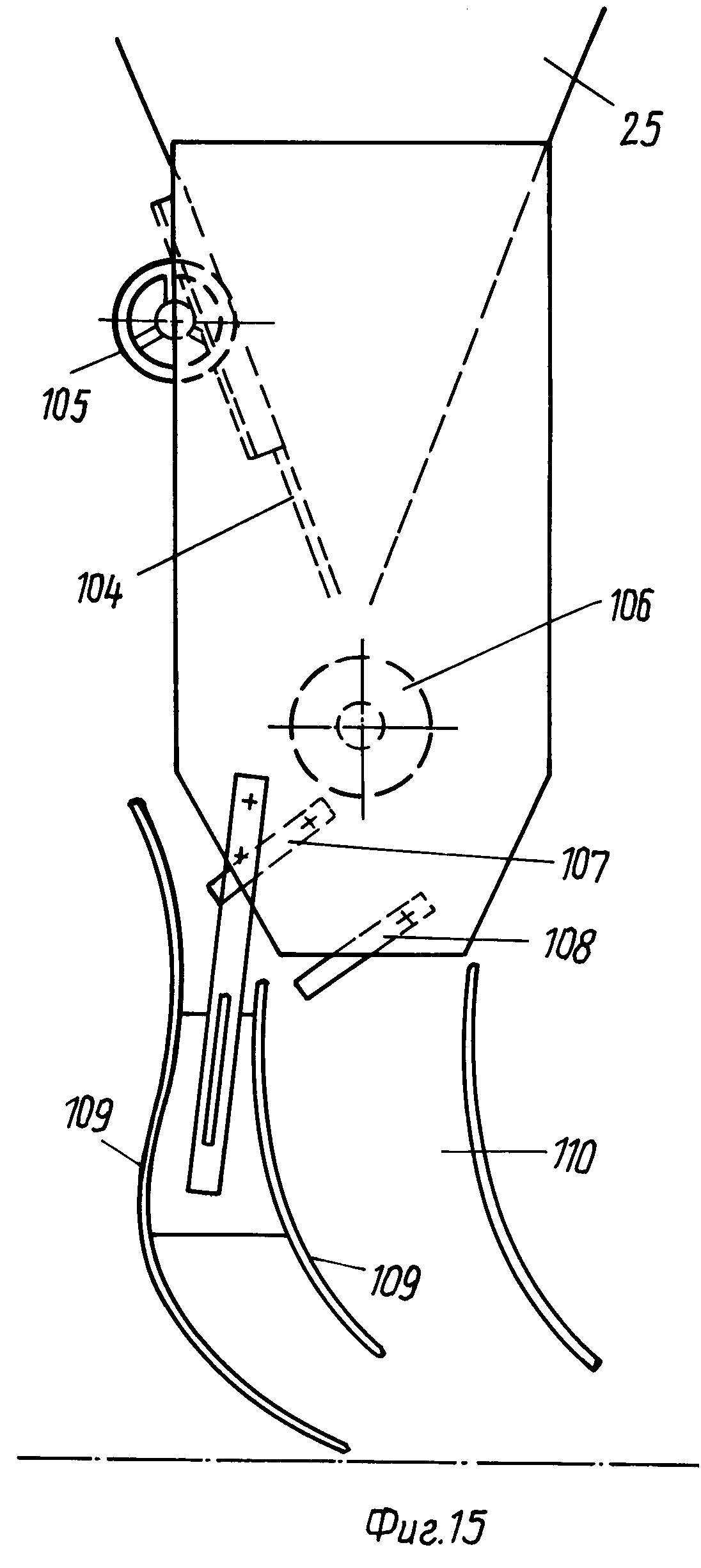

На фиг. 1 изображен вид сбоку установки в схематическом изображении; на фиг.2 следующий упрощенный вид сбоку части установки в увеличенном изображении; на фиг.3 упрощенное типовое выполнение установки в схематическом изображении, вид сбоку; на фиг.4 вид сбоку устройства для нанесения покрытия с использованием подложки, увеличено; на фиг.5 вид устройства для нанесения покрытий согласно фиг.4, вид сзади; на фиг.6 - увеличенный вид сбоку устройства согласно фиг.4, 5; на фиг.7 вид сбоку устройства для нанесения пленочных покрытий или для изготовления полотен без подложек; на фиг.8 увеличенный вид сбоку части устройства для нанесения пленочных покрытий или устройства для изготовления полотен из жидких масс без использования подложки; на фиг.9 схематический вид согласно указанию стрелки IX на фиг.2; на фиг.10 вид сбоку устройства для нанесения покрытия снабженного нагревательным валиком; на фиг. 11 вид спереди устройства согласно фиг.10; на фиг.12 продольное сечение охлаждающего валика двойным корпусом; на фиг.13 фронтальный вид охлаждающего валика; на фиг.14 - нагревательный валик с электрическим обогреванием в продольном сечении; на фиг. 15 сечение устройства для общей обсыпки сыпучими материалами в схематическом изображении.

Установка или устройство (фиг.1) для многократного нанесения покрытия на материал носитель, подложку, в виде полотна или для изготовления полотен без использования подложки состоит из станины 1 с размещенными над ней обогреваемыми или необогреваемыми и приводными передающими валиками 2 и 3 для двух полотен материала 4 и 5, которые вытягиваются из рулона запасника или прошли ванну для пропитки. Далее предусмотрены регуляторы кромок полотна 6 - 8, которые посредством фотооптического, механического или пневматического слежения за кромками и соответствующего устройства управления контролируют и в данном случае корректируют прохождение полотна, что обеспечивает его точное прохождение. Для нанесения покрытия на нижнюю сторону полотна установлено устройство 9 для нанесения покрытия, каких при известных условиях может быть предусмотрено несколько в последовательном расположении, чтобы можно было проводить многократное нанесение покрытия на подложку. Это устройство для нанесения покрытия будет более подробно рассмотрено в связи с фиг.4 6. На фиг. 2 показаны в ряд одно за другим два таких устройства для нанесения покрытия. Устройство 9 снабжено обогреваемым поддоном 10 для стекающего по краям избыточного материала. Как в частности видно на фиг.9, материал покрытия подается в избытке, так что он стекает с краев и кромок подложки 4 или 5, и таким образом кромки подложки также полностью покрываются слоем.

Устройство имеет обогреваемый направляющий валик 11, который может быть снабжен еще одним счищающим устройством. Над направляющим валиком 11 расположен контейнер или бункер 12 для нижней обсыпки, который соединен с пылеотсасывающей системой 13. Избыток нижней обсыпки поступает в ванну 14 и транспортируется назад к бункеру 12.

Устройство имеет лежащую на обоих валиках 15 и 16 охлаждающую конвейерную ленту 17, которая выполнена как бесконечная сваренная стальная лента по типу консольной, то есть свободнонесущая. При этом охлаждающая конвейерная лента 17 удерживается консолями 18, что позволяет производить быструю замену ленты 17. Охлаждение осуществляется устройством охлаждения 19, которое может быть выполнено как гидрофорсунка, охлаждающая ванна и так далее (например фиг. 2 и 3) На фиг.2 можно также еще увидеть измерительную индикаторную головку 20, посредством которой определяется и измеряется положение боковых кромок подложки.

Под охлаждающий лентой 17 размещена распыливающая головка 21, вплотную над охлаждающей лентой 17 предусмотрены два устройства для нанесения покрытия 22, 23, которые служат для нанесения покрытия на верхнюю сторону подложки, причем устройство 23 в основном соответствует конструкции устройства для нанесения покрытия 9, которое описывается в связи с фиг.4 6, в то время как конструкция устройства 22 показана на фиг.10 и 11. Под каждым устройством 22, 23 предусмотрено по опорному валику 24, которые размещены внутри охлаждающего транспортера 17. При обработке соответственно одинаковых масс избыточный материал, счищенный с подложки и поступающий в поддон 10, подводится непосредственно к устройству 22.

За позициями обработки 22, 23 (здесь также разумеется могут быть размещены еще последующие устройства для многократного нанесения покрытия) расположен бункер 25 для общей и верхней обсыпки с отсасывающим устройством 26 для выпадающей пыли, за которым следует бункер 27 для кромочной обсыпки, который оснащен подводом 28 или при двусторонней кромочной обсыпке двумя такими подводами 28. Далее расположено еще отсасывающее устройство 29 избыточной кромочной обсыпки для подвода 28, которое препятствует смешиванию обсыпок. Два прорезиненных валка запрессовки 30 служат для запрессования материала обсыпки в нанесенный слой покрытия, в то время как устройство обратной подачи 31 транспортирует избыточный материал верхней обсыпки назад в бункер 25, так что материал не пропадает. Системе отсасывания и обратной транспортировки может быть еще придан центробежный сепаратор, который отделяет материал обсыпки и пыль друг от друга. Пыль затем может подводиться к смесительному устройству для битумной массы в качестве наполнителя. Благодаря отсасыванию достигается полная разгрузка подающей системы, так что при переходах на различные виды обсыпки, например от красной к зеленой, не происходит смешивание различных материалов и таким образом снижается количество бракованной продукции.

Установка оборудована еще одной системой охлаждающей конвейерной ленты 32, которая примыкает к охлаждающей ленте 17. Вместо этой второй охлаждающей ленты 32, которая также представляет собой стальную ленту с охлаждающими форсунками, альтернативно также может быть предусмотрено охлаждение валками, как показано на фиг.1 штрих-пунктирной линией и представлено позицией 33. Над валиком 34, несущим охлаждающую ленту 32, расположено устройство для нанесения покрытия 35, которое выполнено в основном так же, как уже описанные устройства для нанесения покрытий. Под валиком 34 расположена распыливающая головка 36, соответствующая распыливающей головке 21, посредством которой на поверхность охлаждающей ленты 32 распыляется разделительный слой. Между обеими охлаждающими лентами 17 и 32 расположен направляющий валик 37, который погружается в водяную ванну 38 с регулируемым по высоте корпусом ванны водяного охлаждения для увлажнения и охлаждения при обнаженных поверхностях изделия. При наличии пленки или обсыпки водяная ванна 38 опускается так, что направляющий валик вращается вне ванны 38. Прорезиненный валик запрессовки 39 для верхнего слоя прижимается к валку 34 охлаждающей ленты 32.

Предусмотренный в радиусе действия направляющего валка 37 спиральный щеточный валик 40 служит для удаления еще оставшегося избытка верхней обсыпки.

За устройством для нанесения покрытий 35, которое предназначено для дополнительных различных масс, над опорным валиком 41 расположено устройство для нанесения покрытия 42, которое может быть также обозначено как головка для изготовления битумно-пленочных изделий. Конструкция этого устройства, с помощью которого изготавливаются полотна без подложки и которое также используется для нанесения пленочных покрытий или покрытий кровельных полотен, показана на фиг. 7, которая будет рассмотрена ниже. С разматывающего устройства 43 могут поступать дополнительные материалы-носители или подложки. Как охлаждающая конвейерная лента 17, так и лента 32 оснащены охлаждающими устройствами, а именно опрыскивающими устройствами для охлаждающей жидкости, которые более подробно показаны на фиг.2 и 7. Дополнительно к этим форсункам для охлаждения водой предусмотрены снаружи охлаждающей конвейерной ленты 32 форсунки 44 для дополнительного опрыскивания водой. На охлаждающей конвейерной ленте 32 расположены также подвижный вытяжной колпак 45 с вентиляторами 46 для отсасывания водяного пара.

Упрощенное типовое выполнение установки показано на фиг.3. Так как установка имеет конструкцию из унифицированных узлов, то она в любое время может быть расширена и дооснащена в соответствии с требованиями. На фиг.3 последовательно одно за другим расположены два устройства для нанесения покрытий 9 или 22, к которым примыкает бункер 25.

С целью обработки дальнейших полотен и пленок, помимо уже упомянутого разматывающего устройства 43, предусмотрены разматывающее устройство 47 для силиконизированных полотен с расположенными над ними скользящими запасными роликами 48 и подводящими, а также направляющими валиками 49 и 50, из которых валик 49 является необогреваемым, а валик 50 обогреваемым, разматывающее устройство 51 для краев пленки и следующий разматыватель пленки 52 для напрессования на горячий битумный слой покрытия.

Принципиальное конструктивное выполнение устройств для нанесения покрытий 9, 23 или 35 следует из фиг.4 6. Устройство или технологическая позиция для нанесения покрытий оснащено бункером 53 для наносимой массы, который может обогреваться посредством расположенных в задней стенке 54 нагревательных стержней 55. Для обогревания могут также применяться нагревательные маты и термальное масло. Ширина выпускного зазора 56 может в соответствии с требованиями и в зависимости от обрабатываемой массы устанавливаться путем перемещения задней стенки 54, регулируемой посредством винтов или гаек 57.

Длина выпускного зазора 56 устанавливается в зависимости или в соответствии с шириной покрываемого полотна подложки. С этой целью боковые стенки 58 бункера 53 по мере необходимости имеют возможность бокового перемещения. Поперечные перегородки 59 обеих боковых стенок 58, соединенные с ними, перекрываются внахлестку и могут перемещаться одна над другой, причем винты с самотормозящимися гайками 60 входят в продольные отверстия 61 поперечных перегородок 59. Поперечное перемещение каждой из боковых стенок 58 осуществляется по мере необходимости ходовым винтом 62 вручную или двигателем. Кроме того, все в целом устройство для нанесения покрытия, которое опирается на проходящие поперечно направляющие 63 на станине, поперечно по отношению к направлению движения изделия, то есть направлению прохождения подложки в зависимости от контролируемого положения подложки может перемещаться и регулироваться за счет шпинделя 64 и конической зубчатой передачи 65.

Устройство для нанесения покрытия оборудовано еще раклей 66, которая по необходимости может быть заменена на другую, укреплена на бункере 53 и может также обогреваться вставными нагревательными стержнями 67 или тому подобным.

Кроме того, бункер 53 имеет еще шпонку скольжения 68 с установочным винтом 69, которая состоит из пластмассы или имеет скользящее покрытие из пластмассы, которая при контакте с охлаждающей лентой обеспечивает легкое скольжение и одновременно служит для бокового уплотнения или для получения ровного края. Введение покрывающей массы в бункер 53 осуществляется через подвод 70. Перемещение всего бункера 53 может регулироваться в направлении по высоте, так что толщина слоя покрытия, наносимого на подложку, может быть точно установлена. Для этого может быть также предусмотрена соответствующая шкала, электрический линейный масштаб и так далее, так что может осуществляться точное регулирование и юстировка положения подложки. В последующих измерениях толщины нет необходимости.

Расположение изделия на охлаждающей ленте эффективно устраняет колебание. Относительное положение подложки может быть в любой момент определено и откорректировано. На фиг.6 также показано расположение опорного стола 71 при устройстве 9, который обогревается вставленными нагревательными стержнями 72.

На фиг. 7 более подробно показано устройство для нанесения покрытия 42. Это устройство 42 служит для нанесения пленочных покрытий, а также для изготовления без подложки заготовки в виде полотна, будь то битум или сера. Оно может также быть использовано, например, для изготовления полотна шоколадной массы. Устройство для нанесения покрытий 42 имеет обогреваемый бункер 73 для наносимой массы, которая подводится к бункеру 73 подводящим устройством 74. При использовании битума он вводится с температурой от приблизительно 150 до 210oC. Бункер 73 имеет точно также перемещающиеся в поперечном направлении боковые стенки, так что ширина выхода потока может точно регулироваться.

Устройство для нанесения покрытия 42 оснащено охлаждающим валиком 75, поверхностная или внешняя температура которого снижается приблизительно на 5oC. Он выполнен конструктивно с двойным корпусом и установлен с обеих сторон на подшипниках 76, причем в целом валик 75, перемещаясь, регулируется в направлении по высоте исполнительным устройством 77, которое состоит в основном из шпиндельной передачи 78, маховика 79 (или серводвигателя) и направляющей 80. Как следует из фиг.12 и 13, охлаждающий валик 75 состоит в основном из внутренней обшивки 81, которая воспринимает действующие на валик силы, и значительно более тонкой внешней обшивки 82, так что достигается хороший эффект охлаждения. Охлаждающая вода, протекающая от впусков к стокам в нескольких образованных между обшивками 81 и 82 отсеках, служит для однородного распределения температуры по длине валика 75. Устройство 42 расположено над охлаждающей лентой 32 и имеет уже упомянутый опорный валик 41, который воспринимает действующие и возникающие силы, а также создает опору охлаждающей ленте 32. На нижней стороне этой охлаждающей ленты 32 расположены форсунки 19 для ее охлаждения, которые с холодной водой орошают нижнюю сторону ленты. Привод охлаждающего валика 75 осуществляется посредством электродвигателя постоянного тока 83.

На фиг. 10 и 11 показано устройство для нанесения покрытия 22, которое опирается на проходящие поперечно направляющие 84 и посредством двигателя 85 через шпиндельную передачу 86 может смещаться в поперечном направлении соответственно данному положению подложки по сигналу измерительной в индикаторной головки 20. Обогревающий валик 87, расположенный за раклей 88, является регулируемым по высоте. Задняя стенка 89 бункера регулируется с целью изменения ширины выпускного зазора. Подача массы осуществляется через впуск 90, причем при обработке одинаковых масс подводится также избыточная масса из поддона 10.

Как показано, в установке используется ряд обогреваемых валиков. Эти валики могут иметь, например, электрический обогрев. Электрический обогреваемый валик в увеличенном изображении показан на фиг.14. При этом во внутренней части валика расположен обогревательный мат 91, который через электрическое присоединение 92 и контактное кольцо 93 с полым валом 94 снабжается электроэнергией. Температурный зонд 95 служит для поддержания желаемой температуры. Обе торцовые пластины 96 и 97 укреплены на крепежных скобах 98 и 99 винтами 100, причем крепежные скобы 98 и 99, соответственно обогреваемый мат 91 закреплены фиксатором кручения 101. Прокладки 102, проложенные между торцовыми пластинами 96 и внешней обшивкой 103, уплотняют обогревательный валик.

Наконец, на фиг.15 схематично показано устройство обсыпки 25 для общей обсыпки, с помощью которого наносится грубый, пластинчатый и мелкий материал. Благодаря смещению стенки воронки 104 колесом управления 105 регулируется ширина выпуска воронки и вместе с тем подаваемого количества обсыпки за единицу времени. Под валиком рассыпки 106 расположены два регулируемых наклонных сита 107 и 108, из которых сито 107 отделяет грубый материал, который по направляющим щиткам 109 соскальзывает вниз и при этом ориентируется таким образом, что пластинчатые составные части подводятся к ранее нанесенному слою под плоским углом или как бы тангенциально, так что они ложатся на него плоско. Мелкий материал, еще раз отсортированный по размеру ситом 108, падает, проходя по направляющему каналу 110 в процессе изготовления после грубой обсыпки на слой покрытия, и заполняет оставшиеся открытыми пробелы в обсыпке, так что обеспечена очень доброкачественная и плотная обсыпка массы покрытия.

Кроме того, установка содержит расположенные сбоку от подложки кромочные скребки 111, выполненные изогнутыми, которые очищают избыточной материал и выравнивают край. Затем предусмотрен нож 112, который расположен около нижней стороны подложки и действует здесь как выравниватель.

Счищенный с подложки избыточный материал подводится к устройству 22 с помощью соединения 113, размещенного между поддоном 10 и устройством 22.

Имеется в распоряжении также разматывающие устройства 114, 115 для пленки 116, дополнительных подложек и кромочных пленок.

Пленка 116 подводится по мере необходимости и в зависимости от желаемого изделия, так, что, например, могут изготавливаться изделия, которые сверху и/или снизу обнажены, которые сверху и/или снизу имеют пленочное покрытие, которые на верхней стороне имеют обсыпку и т.д.

Кроме того, на чертежах указаны дополнительные пленки 117, 118, а также задняя стенка 119 загрузочного бункера 73.

Теперь кратко рассматривается принцип действия установки при покрытии снизу и сверху подложки в виде полотна, как показано на фиг.1 и 2. Полотнообразная подложка 5 посредством различных направляющих валиков и устройств кромочного регулирования 6 и 7 подается к устройству для нанесения покрытия 9 с целью обработки нижней стороны. Масса покрытия, например битум, наносится на подложку слоем желаемой толщины, затем с помощью устройства для обсыпки 12 наносится сыпучий материал с целью обсыпки снизу. Пыль удаляется отсасывающим устройством 13. Многократное нанесение покрытия может быть осуществлено путем расположения последующих устройств для нанесения покрытия. Подложка 5, снабженная слоем покрытия снизу, подводится затем к устройству для нанесения покрытия 22 с целью обработки верхней стороны. Затем через подводы 28 наносится кромочная обсыпка или пленка из позиции 52, избыточный материал отсасывается устройством 29 и наносится верхняя обсыпка из бункера 25. Охлаждающая конвейерная лента 17, на которой лежит подложка 5 при нанесении покрытия сверху, охлаждается посредством форсунки охлаждения 19. Пленка может подводиться также к устройству для нанесения покрытия 22 непосредственно от направляющего валика 6, как показано на фиг.10.

Следует также указать на то, что, в частности, при использовании самосклеивающихся в холодном состоянии материалов, подающихся с ролика 47, подача осуществляется с избытком, так что компенсируются усадочные напряжения, которые могут возникнуть позднее.

В производстве без использования подложек масса (битум) поступает - сравните также фиг.8 непосредственно из загрузочного бункера 73 устройства 42 на охлаждающую конвейерную ленту 32. В зоне контакта между массой и охлаждающей лентой битум сначала прилипает к охлаждающей ленте 32, т.к. она на этом участке не охлаждается или охлаждается лишь незначительно, и захватывается охлаждающей лентой 32. Дополнительно могут снизу и/или сверху подводиться пленки 117, 118. Задняя стенка 119 загрузочного бункера 73 проходит эквидистантно по отношению к обшивке валика 75, так что на этом участке нагревание охлаждающего валика 75 предотвращается. Только в узкой зоне контакта, в которой масса покрытия соприкасается с валиком 75, происходит незначительное нагревание, так что битум без трудностей отделяется от охлаждающего валика 75, остающегося холодным. Также легко происходит отделение от охлаждающей ленты 32 на участке, охлаждаемом форсунками 19. Нанесение битумной массы на охлаждающую ленту 32 происходит в виде регулируемого по ширине битумного наплыва непосредственно перед охлаждающим валиком 75, причем охлаждающая лента 32 слегка смачивается разделительным средством.

Реферат

Использование: изобретение относится к устройству для однократного или многократного нанесения покрытия снизу и/или сверху на полотнообразные подложки и для изготовления полотен без подложек с одной или несколькими покрывными массами с нанесением сыпучего материала и может быть использовано для расширения ассортимента изготавливаемых различных по структуре полотнообразных изделий улучшенного качества. Сущность изобретения: первое устройство для обсыпки расположено за первым устройством для нанесения покрытия, установка снабжена охлаждающей конвейерной лентой, второе устройство для нанесения покрытия расположено над охлаждающей конвейерной лентой, на которой расположена подложка. Устройства для обсыпки снабжены системой для отсасывания выпадающей пыли. За вторым устройством для обсыпки расположено по меньшей мере одно третье устройство для нанесения покрытия, снабженное охлаждающим валиком, служащее для дублирования подложки рулонным материалом и для изготовления полотен без подложек. Устройства для нанесения покрытия для верхней и нижней сторон подложки имеют обогреваемую и заменяемую раклю. Устройства для нанесения покрытия имеют загрузочный бункер для массы покрытия, задняя стенка и боковые стенки которого выполнены перемещающимися с целью изменения и регулирования выпускного зазора. Нанесение битумной массы на охлаждающую ленту 32 происходит в виде регулируемого по ширине битумного наплыва непосредственно перед охлаждающим валиком 75, причем охлаждающая лента 32 слегка смачивается разделительным средством. 27 з.п.ф-лы, 15 ил.

Комментарии