Устройство для нанесения покрытия на ленту - RU2380170C2

Код документа: RU2380170C2

Чертежи

Описание

Изобретение касается устройства для нанесения покрытия на движущуюся металлическую ленту, с предварительно заданной толщиной слоя, содержащего опирающийся на несущие салазки ролик для нанесения покрытия и присоединенное к несущим салазкам регулировочное устройство, с помощью которого ролик для нанесения покрытия с определенным усилием подвода или в определенном положении подвода с возможностью регулирования подведен к движущейся металлической ленте или другому ролику для нанесения покрытия, а также способа нанесения покрытия с предварительно заданной толщиной слоя на движущуюся металлическую ленту.

Большей частью устройство для нанесения покрытия на ленту содержит, по меньшей мере, двое независимых друг от друга несущих салазок, причем каждые несущие салазки несут ролик для нанесения покрытия.

Изобретение касается регулировочного устройства для опирающегося на несущие салазки ролика для нанесения покрытия в установке для нанесения покрытия на движущуюся металлическую ленту с предварительно заданной толщиной слоя с высокой точностью регулирования и применения этого регулировочного устройства для сведения к минимуму отклонений толщины слоя, вызванных изменяющимися условиями при процессе нанесения, как, например, отклонение от круглой формы, зазоры, и т.д., на ролике для нанесения покрытия.

Устройства для нанесения покрытия на ленту используются, чтобы наносить покрытия, как, например, цветные лаки или химикалии, с предварительно заданной равномерной толщиной слоя на непрерывно движущуюся металлическую ленту, причем, учитывая параметры качества, толщина слоя должна удерживаться в пределах узких допусков. Нанесение покрытия происходит посредством ролика для нанесения покрытия, причем применяются, предпочтительно, несколько взаимодействующих роликов для нанесения покрытия, как наносящий ролик, погружной ролик и, при необходимости, промежуточный ролик или дозирующий ролик. Наносящий ролик, например резиновый цилиндр, опирается на передвижные несущие салазки с возможностью вращения и может подводиться с их помощью к металлической ленте на постоянное расстояние или с предварительно заданным усилием. Этот подвод к металлической ленте происходит с помощью регулировочного устройства, например гидравлического цилиндра, посредством которого отрегулированно создается необходимое для определенной толщины слоя усилие подвода. Альтернативно ролик для нанесения покрытия может устанавливаться отрегулированным по перемещению на определенное положение подвода.

При известной форме выполнения устройства для нанесения покрытия на ленту погружной ролик окунается в материал покрытия, который находится в накопительной емкости, и при вращательном движении непрерывно принимает материал покрытия. Погружной ролик подведен с заданным усилием подвода к промежуточному ролику и переносит, в зависимости от усилия подвода и влияния других факторов (например, текучести материала покрытия), определенное количество материала покрытия на промежуточный ролик. На следующем этапе промежуточный ролик во время взаимного обкатывания переносит средство покрытия на наносящий ролик, причем промежуточный ролик прижимается к наносящему ролику с предварительно заданным усилием подвода. Наносящий ролик, в свою очередь, подведен к непрерывно движущейся металлической ленте и переносит на нее материал покрытия с определенной толщиной слоя. Однако наносящий ролик может быть также жестко позиционирован на несущей раме устройства для нанесения покрытия на ленту.

Такая система, представляющая собой возможную принципиальную конструкцию установки для нанесения покрытия на ленту, уже известна из документа US-A 5,743,964. Наносящий ролик установлен с возможностью вращения в кронштейнах подшипников и опирается на несущие салазки. В корпусах подшипников встроены датчики давления, посредством которых непрерывно online измеряются возникающие силы реакции на ролики для нанесения покрытия при их пространственном взаимодействии, и результаты подаются на online анализ данных. При этом по результатам измерений могут создаваться управляющие сигналы для регулирования прижимного усилия и, соответственно, усилия подвода и, тем самым, для желаемой конечной толщины слоя материала покрытия. Подвод наносящего ролика происходит при этом электромеханическими средствами, такими как шаговый двигатель с присоединенным ходовым винтом со сферической головкой. Таким же образом происходит регулирование прижимного усилия или усилия подвода между погружным роликом и промежуточным роликом или между промежуточным роликом и наносящим роликом.

Устройство для нанесения покрытия на ленту описанного вначале типа с двумя совместно действующими роликами для нанесения покрытия - погружным роликом и наносящим роликом - известно также из документа US-A 5,413,806, при котором подвод наносящего ролика к металлической ленте, и, соответственно, подвод погружного ролика к наносящему ролику происходит посредством гидравлических исполнительных блоков. Настройка толщины слоя материала покрытия на металлической ленте происходит при этом посредством регулирования прижимного усилия и, соответственно, контактного усилия между наносящим роликом и погружным роликом.

Все известные до сих пор регулировочные устройства в устройствах для нанесения покрытия на ленту основываются, по существу, на применении электрических сервомоторов в сочетании с ходовыми винтами со сферической головкой, или на применении электрических шаговых двигателей в комбинации с редукторным двигателем и ходовыми винтами со сферическими головками, или на ручном приведении в действие рукоятки кривошипа, или на применении гидравлических двигателей и сервоклапанов. Действительное значение толщины покрытия устанавливается непосредственно при помощи датчиков толщины слоя или косвенно - при помощи устройств измерения давления, причем эти измерительные устройства расположены на различных позициях установки для нанесения покрытия на ленту и связаны посредством линий передачи данных с регулировочными устройствами и/или электронно-вычислительной машиной, от которой управляющие сигналы подаются на регулировочные устройства. Все эти системы оказываются самотормозящимися, в частности из-за своих механических компонентов и гидравлических линий управления между управляющими блоками и гидравлическими исполнительными цилиндрами, и поэтому не подходят для динамичного регулирования, и, соответственно, ограничивают его в точности регулирования.

Задачей данного изобретения является поэтому устранение этих недостатков и трудностей известного состояния техники, а также предложение устройства для нанесения покрытия на ленту с регулировочным устройством и способа нанесения покрытия с предварительно заданной толщиной слоя на металлическую ленту, с помощью которых возможно существенно более равномерное нанесение материала покрытия при обыкновенных коммерческих скоростях покрытия и в пределах более узких полей допуска, чем до сих пор. Далее должно быть достигнуто качество покрытия металлической ленты при высокой скорости покрытия за счет сведения к минимуму всех возникающих нагрузочных флуктуаций, например, вызванных эксцентриситетом валиков, различиями твердости в покрытии роликов и т.п.

Эта задача решается согласно изобретению за счет того, что регулировочное устройство выполнено как компактный блок, и этот компактный блок содержит устройства привода, создающие усилия подвода, и измерительные устройства, контролирующие усилия подвода, причем все гидравлические управляющие линии у устройства привода расположены внутри компактного блока.

Согласно предпочтительному выполнению регулировочного устройства устройство привода содержит, по меньшей мере, один образованный блоком поршня и цилиндра гидравлический установочный цилиндр, пластинчатый клапан и блок управления рабочей жидкостью, предпочтительно, по меньшей мере, один сервоклапан, и измерительные устройства включают в себя устройство для измерения силы или давления и/или устройство для измерения перемещений. Блок управления рабочей жидкостью может содержать также, по меньшей мере, один пропорциональный клапан. За счет выполнения регулировочного устройства в виде компактного блока не нужны длинные гидравлические управляющие линии, какие применялись до сих пор между гидравлическим управляющим блоком и установочным цилиндром в рамной конструкции устройства для нанесения покрытия на ленту. Еще остающиеся в пределах компактного узла гидравлические линии связи ограничиваются, по существу, проходными отверстиями для гидравлического средства между сервоклапанами и пластинчатым клапаном и между пластинчатым клапаном и гидравлическим установочным цилиндром. Существенно сниженные вследствие этого потери давления позволяют значительное повышение точности регулирования усилия подвода между наносящим роликом и состоящим с ним в непосредственном контакте следующим роликом для нанесения покрытия.

На двух с интервалом друг от друга параллельно ориентированных несущих накладках перемещаемых несущих салазок в двух кронштейнах подшипников укреплен ролик для нанесения покрытия, причем к каждой несущей накладке несущих салазок присоединено регулировочное устройство одинакового типа согласно изобретению. Каждое из этих регулировочных устройств содержит гидроцилиндр, на котором непосредственно установлены регулирующие клапаны и датчики. Эта система позволяет установить равномерное прижимное усилие в длине ролика для нанесения покрытия и, тем самым, - равномерной толщины слоя материала покрытия по ширине ленты. В основном толщина слоя лака может регулироваться в замкнутом цикле регулирования. Существенное преимущество этого блока состоит в минимизации возмущений в системе регулирования за счет отказа от соединительных гидравлических управляющих линий вместе с влиянием возникающих там колебаний на систему регулирования.

Предпочтительное из конструктивных и измерительно-технических соображений расположение устройства для измерения усилий подвода получается, если гидравлический установочный цилиндр содержит поршневой шток, который связан с несущими салазками соответствующего ролика для нанесения покрытия через соединительный элемент, а устройство для измерения усилий расположено - для определения силы реакции соответствующего ролика для нанесения покрытия - в этом соединительном элементе, предпочтительно, в поршневом штоке. Соединительный элемент выполнен, целесообразно, как шарнир, вследствие чего предотвращают возникновение дополнительных влияющих на результаты измерений сил натяжения, и устройство для измерения силы для определения силы реакции соответствующего ролика для нанесения покрытия расположено в этом шарнире на поршневом штоке. Устройство для измерения силы образовано, предпочтительно, динамометрическим датчиком.

Измерение силы для определения силы реакции соответствующего ролика для нанесения покрытия может заменяться также измерением давления. В этом случае устройство для измерения давления расположено в рабочей среде.

Устройство для измерения перемещений встроено, целесообразно, в гидравлический установочный цилиндр либо расположено снаружи и позволяет регистрацию и управление позицией соответствующего ролика для нанесения покрытия относительно металлической ленты, или относительно следующего ролика для нанесения покрытия, или относительно направляющего ленту ролика в устройстве для нанесения покрытия на ленту. В сочетании с регулировочным устройством, со специальным вычислительным процессором, устройство для измерения перемещений привлекается для управления зависимой от продукта рабочей позицией (например, рабочей позицией в зависимости от толщины ленты) соответствующего ролика для нанесения покрытия.

Как устройства для измерения перемещений могут использоваться стандартные линейные измерительные устройства.

Каждое регулировочное устройство присоединено для компенсации потерь от негерметичности в гидравлической линии питания к центральному источнику снабжения рабочей жидкостью. Далее линии передачи данных связывают центральную вычислительную машину или соответствующее регулировочное устройство с сервоклапанами блока управления рабочей жидкостью и измерительными устройствами внутри регулировочного устройства. Предпочтительно все регулировочные устройства для несущих ролики для нанесения покрытия несущих салазок связаны через линии передачи данных с контролирующей весь процесс нанесения покрытия центральной вычислительной машиной.

Благодаря минимизации возмущений в системе регулирования, сокращения времени реакции регулятора и повышения точности измерения прижимного усилия, силовые флуктуации, причины которых лежат в эксцентриситете ролика, твердости ролика, некругло отшлифованной поверхности ролика для нанесения покрытия и т.п., могут в значительной мере компенсироваться измерительной техникой и динамическим регулированием. В этом отношении выполненное в виде компактного блока регулировочное устройство особенно подходит для сведения к минимуму отклонений в толщине слоя, возникающих из-за силовых флуктуаций или колебаний давления на ролике для нанесения покрытия.

Для решения поставленной задачи изобретение предлагает далее способ нанесения материала покрытия с предварительно заданной толщиной слоя на движущуюся металлическую ленту в устройстве для нанесения покрытия на ленту, причем относительно подвижный посредством регулировочного устройства ролик для нанесения покрытия регулируемо подводится в рабочее положение с предварительно заданным значением усилия подвода, или в предварительно заданную позицию подвода к движущейся металлической ленте, или к следующему ролику для нанесения покрытия. При этом непрерывно или с интервалами по времени измеряют изменения действительного значения усилия подвода, и, соответственно, изменения действительного значения действующей от ролика для нанесения покрытия силы реакции, эти изменения действительного значения передают на вычислительное устройство, а корректирующий сигнал, компенсирующий изменения действительного значения этой силы реакции, передают к регулировочному устройству. Специально посредством выполненного согласно изобретению регулировочного устройства можно очень быстро и точно реагировать на колебания действующих от ролика для нанесения покрытия сил реакции.

Если дополнительно к временному изменению действительного значения силы реакции с помощью измерительной техники учитывается угловое положение ролика для нанесения покрытия, то в вычислительном устройстве могут устанавливаться периодически повторяющиеся отклонения заданных значений силы реакции, в частности, соотносящиеся с частотой вращения ролика для нанесения покрытия непрерывно повторяющиеся отклонения заданных значений, и в зависимости от этих непрерывно повторяющихся отклонений заданных значений, соответственно угловому положению ролика для нанесения покрытия, подводиться к регулировочному устройству, выдающему корректирующий сигнал, компенсирующий изменения действительного значения этой силы реакции. При этом можно вычленять периодические флуктуации силы реакции, которые возникают, например, из-за эксцентриситета ролика для нанесения покрытия, и целенаправленно противодействовать им настроенным на это корректирующим усилием подвода. Периодически повторяющиеся отклонения заданной силы реакции регистрируются уже перед началом нанесения материала покрытия и, по меньшей мере, с началом нанесения материала покрытия к регулировочному устройству подается компенсирующий изменения действительного значения этой силы реакции корректирующий сигнал. Инкрементный датчик или преобразователь частоты в приводных двигателях роликов для нанесения покрытия используются как измерительные устройства для регистрации углового положения соответствующих роликов для нанесения покрытия.

Предпочтительный вариант способа состоит в том, что периодически повторяющиеся отклонения заданного значения силы реакции регистрируются уже до начала нанесения материала покрытия и, по меньшей мере, с началом нанесения материала покрытия на регулировочное устройство подается компенсирующий изменения действительного значения этой силы реакции корректирующий сигнал. При этом будет возможно определять мгновенное действительное состояние характеризующих параметров установки для нанесения покрытия, как, например, различия твердости в покрытии ролика, но также и некруглые формы роликов для нанесения покрытия или зазоры в системе, уже перед процессом нанесения покрытия, и задавать через вычислительное устройство (регулятор) как стартовые условия. Эти параметры повторно определяются во время процесса нанесения покрытия через некоторые промежутки времени и передаются через соответствующие корректирующие сигналы в регулировочное устройство.

Другие преимущества и признаки данного изобретения явствуют из дальнейшего описания, не ограниченного примерами выполнения, и со ссылками на прилагаемые чертежи, которые показывают следующее:

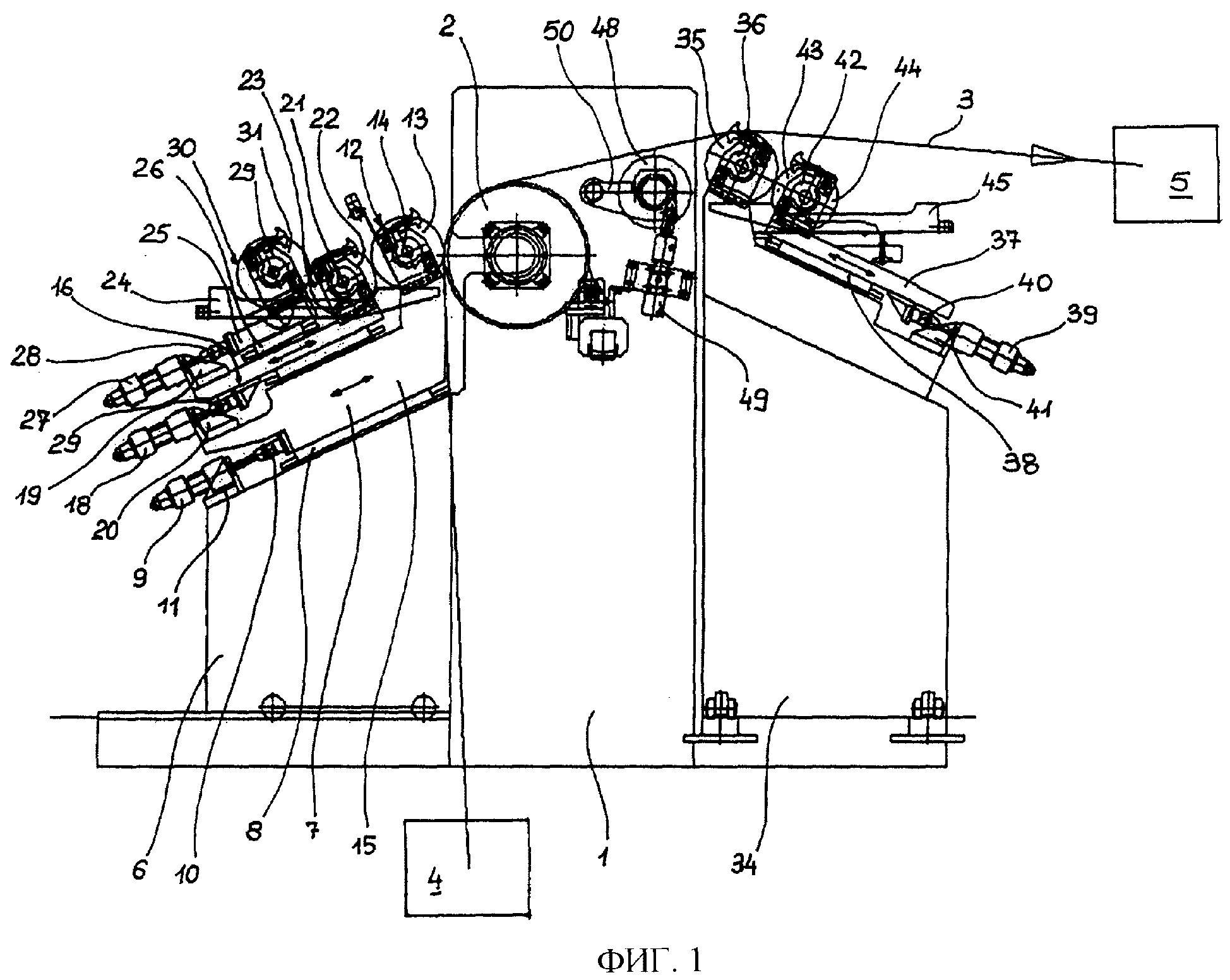

Фиг. 1 - поперечное сечение возможной формы выполнения устройства для нанесения покрытия на ленту с регулировочными устройствами согласно изобретению,

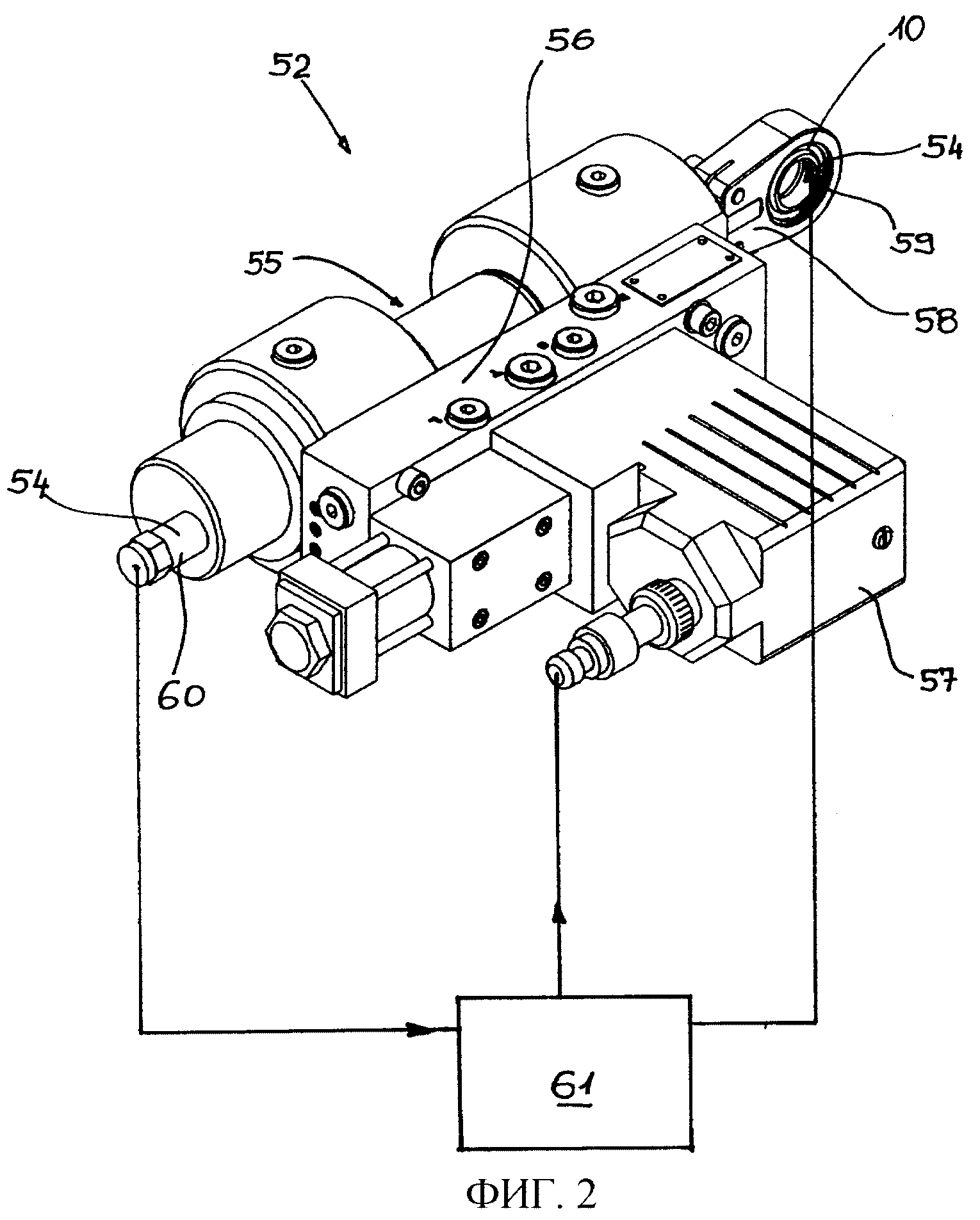

Фиг. 2 - вид спереди регулировочного устройства, выполненного в форме компактного блока.

Возможная форма выполнения устройства для нанесения покрытия на ленту согласно изобретению для двустороннего нанесения покрытия на металлической ленту цветным лаком проиллюстрирована на фиг.1 в схематическом представлении. В жестко закрепленной на фундаменте центральной машинной раме 1 в подшипниках с возможностью вращения установлен направляющий ролик 2. Покрываемая металлическая лента 3 направляется, выходя из технологической позиции 4 разматывания, при натяжении ленты вокруг направляющего ролика 2 к технологической позиции 5 сматывания и проводится при этом по следующим друг за другом этапам нанесения лака на верхнюю сторону и на нижнюю сторону поверхности металлической ленты.

Чтобы обеспечивать нанесение лака с предварительно заданной, равномерной толщиной слоя или пленки на верхней стороне ленты, предусмотрена следующая конструкция установки. На раму 6 с верхней стороны ленты на проходящие под углом продольные направляющие 8 опираются с возможностью перемещения в направлении стрелки несущие салазки 7. Движение смещения происходит посредством регулировочного устройства 9, которое поворотным шарниром 10 соединено с несущими салазками 7 и которое неподвижно закреплено в кронштейне 11 на раме 6 с верхней стороны ленты. На несущих салазках 7 в опорных подшипниках 14 с возможностью вращения укреплен ролик 13 для нанесения покрытия, выполненный как наносящий ролик 12, причем каждый из расположенных на концах наносящего ролика опорный подшипник 14 укреплен на соответствующей несущей накладке 15 несущих салазок 7 и каждая несущая накладка 15 присоединена к регулировочному устройству 9. Тем самым при учете толщины покрываемой металлической ленты наносящий ролик 12 может подводиться к ленте и, соответственно, к направляющему ролику 2 за счет регулирования по расстоянию. На несущие салазки 7 опираются еще одни несущие салазки 16 с возможностью перемещения по продольным направляющим 17, причем движение смещения происходит посредством регулировочного устройства 18, которое соединено поворотным шарниром 19 с несущими салазками 16 и которое закреплено на кронштейне 20 на несущих салазках 7 неподвижно по отношению к ним. Несущие салазки 16 несут установленный в опорных подшипниках 21 с возможностью вращения ролик 22 для нанесения покрытия, который выполнен как погружной ролик 23 и окунается в емкость 24 с материалом покрытия, в котором находится, например, цветной лак. Принципиально конструкция несущих салазок 16 соответствует конструкции несущих салазок 7. Посредством регулировочного устройства 18 погружной ролик 23 может с отрегулированным усилием подводиться к наносящему ролику 12. На несущих салазках 16 с возможностью продольного перемещения укреплены еще одни несущие салазки 25 на продольных направляющих 26, причем движение смещения происходит посредством регулировочного устройства 27, которое соединено поворотным шарниром 28 с несущими салазками 25 и которое закреплено на кронштейне 29 на несущих салазках 16 неподвижно по отношению к ним. Несущие салазки 25 несут установленный в опорных подшипниках 21 с возможностью вращения ролик 30 для нанесения покрытия, который выполнен как дозирующий ролик 31. Принципиально конструкция несущих салазок 25 соответствует конструкции несущих салазок 16 или 7. Посредством регулировочного устройства 27 дозирующий ролик 31 прижимается с отрегулированным усилием к погружному ролику 23, и принятое погружным роликом лишнее количество лака снимается.

Чтобы обеспечивать нанесение лака с предварительно заданной, равномерной толщиной слоя на нижнюю поверхность ленты, предусмотрена следующая конструкция установки. На раме 34 с нижней стороны ленты с возможностью вращения в опорных подшипниках 36 установлен ролик 35 для нанесения покрытия, причем опорные подшипники 36 жестко закреплены на раме 34 с нижней стороны ленты. Ролик 35 для нанесения покрытия установлен при этом в позиции, при которой покрываемая металлическая лента с прижимным усилием прижимается к ролику для нанесения покрытия в зависимости от натяжения ленты. На раме 34 с нижней стороны ленты на проходящих по углам продольных направляющих 38 с возможностью перемещения в направлении стрелки установлены несущие салазки 37. Движение смещения происходит посредством регулировочного устройства 39, которое соединено поворотным шарниром 40 с несущими салазками 37 и которое неподвижно закреплено на кронштейне 41 на раме 34 с нижней стороны ленты. Несущие салазки 37 несут установленный с возможностью вращения в опорных подшипниках 42 ролик 43 для нанесения покрытия, который выполнен как погружной ролик 44 и окунается в емкость 45 для материала покрытия, в котором находится, например, цветной лак. Принципиально конструкция несущих салазок 37 соответствует, например, конструкции несущих салазок 7. Посредством регулировочного устройства 39 погружной ролик 44 может подводиться в рабочее положение с отрегулированным усилием к ролику 35 для нанесения покрытия.

На центральной машинной раме 1 с возможностью вращения и подъема установлен подъемный ролик 48 на поворотной консоли 50, приводимой в действие гидравлическим цилиндром 49. При прохождении через установку для нанесения покрытия сварного шва на металлической ленте последняя приподнимается настолько, чтобы сварной шов ленты мог без контакта проходить наносящий ролик 35. Равным образом несущие салазки 7 при прохождении сварного шва ленты кратковременно оттягиваются назад и снова подводятся в рабочее положение. Тем самым предотвращают повреждения чувствительной поверхности наносящих роликов.

Все регулировочные устройства 9, 18, 27, 39 выполнены как компактный блок 52, который детально представлен на фиг. 2. Это закрытое регулировочное устройство включает в себя устройство 53 привода и конструктивно непосредственно интегрированные в него измерительные устройства 54. Ключевым узлом этого устройства 53 привода является гидравлический установочный цилиндр 55, который охватывает, по существу, блок поршня и цилиндра. Непосредственно к этому регулировочному цилиндру 55 присоединен пластинчатый клапан 56, который соответствует обычному управляющему блоку в гидравлической системе обеспечения, не требуя, однако, более длинных гидравлических линий управления между регулировочным цилиндром и пластинчатым клапаном. Непосредственно на пластинчатом клапане 56 расположены один или несколько сервоклапанов, образующих блок 57 управления рабочей жидкостью, с помощью которых управляют перемещением не представленного здесь подъемного поршня в установочном цилиндре 55. Между регулировочным цилиндром, пластинчатым клапаном и сервоклапанами блока управления рабочей жидкостью предусмотрены лишь перепускные каналы для рабочей жидкости гидросистем установочного цилиндра, сокращая, при этом, длину гидравлических линий управления до минимума. Ранее описанные в связи с фиг. 1 несущие салазки 6, 16, 25, 37 связаны с выполненными в виде компактного блока 52 регулировочными устройствами 9, 18, 27, 39 соединительными элементами 10, 19, 28, 40, которые выполнены как шарниры и из которых один соединительный элемент 10 представлен на фиг. 2. Этот выполненный как поворотный шарнир соединительный элемент связи может допускать либо движение поворота в плоскости, либо движение поворота в двух плоскостях, или пространственно. Непосредственно в шарнире или в поршневом штоке 58 в этой области позиционировано устройство 59 для измерения силы, с помощью которого может измеряться усилие подвода соответствующего ролика для нанесения покрытия. В качестве устройства для измерения силы используется динамометрический датчик. Далее к установочному цилиндру 55 присоединено градуированное по положениям поршня устройство 60 для измерения перемещений. Устройство для измерения силы состоит из динамометрического датчика. Сервоклапан 57, устройство 59 для измерения силы и устройство 60 для измерения перемещений связаны через линии передачи данных с центральным вычислительным блоком 61, из которого, в целом, координируются и регулируются процессы движения в устройстве для нанесения покрытия. Первоначально, базируясь на таких параметрах производства, как толщины ленты или позиция сварных швов ленты, по результатам контроля за производством с привлечением результатов измерений устройств для измерения перемещений производится установление рабочих позиций отдельных роликов для нанесения покрытия путем регулирования по положению. Во время текущего процесса нанесения покрытия толщина покрытия, отрегулированная по усилиям, поддерживается в большой степени постоянной, причем измеряется непрерывно, в частности, усилие подвода между наносящим роликом и погружным роликом, и эти результаты измерения используются при регулировании с учетом прочих характеристик материала покрытия или результатов дополнительного измерения толщины слоя. Соответствующие управляющие сигналы выдаются вычислительным блоком на сервоклапан.

Точность регулирования, повышенная, в частности, за счет экономии длины гидравлических трубопроводов, позволяет, в сочетании с точными измерениями силы, более быструю реакцию на кратковременные, вызванные роликами для нанесения покрытия флуктуации усилий. В частности, появляющиеся при вращении роликов для нанесения покрытия циклические флуктуации усилий, которые вызываются эксцентриситетом ролика, различиями твердости в покрытии ролика и т.п., ведут к отклонениям в требуемой толщине слоя покрытия и, таким образом, - к циклически повторяющимся флуктуациям толщины слоя. С помощью предложенного выполнения регулировочных устройств флуктуации усилий могут быть компенсированы.

Изобретение не ограничено устройством для нанесения покрытия описанного выше типа. В частности, покрываемая металлическая лента может проводиться любым способом через устройство для нанесения покрытия, а также ролики для нанесения покрытия могут быть по их количеству, выполнению боковой поверхности, способу подвода к металлической ленте и их взаимодействию выполнены любым способом.

Реферат

Изобретение относится к устройствам для нанесения покрытий, таких как, например, цветные лаки или химикалии, с предварительно заданной равномерной толщиной слоя, причем, учитывая параметры качества, толщина слоя должна удерживаться в пределах узких допусков. Устройство для нанесения покрытия на движущуюся металлическую ленту, с предварительно заданной толщиной слоя, охватывает укрепленный на несущих салазках ролик для нанесения покрытия и присоединенное к несущим салазкам регулировочное устройство. С помощью регулировочного устройства ролик для нанесения покрытия с определенным усилием подвода или в определенной установочной позиции отрегулировано подведен в рабочее положение к движущейся металлической ленте или следующему ролику для нанесения покрытия. Чтобы позволять нанесение покрытия существенно более равномерно и в пределах более узких полей допуска, чем до сих пор, регулировочное устройство выполнено как компактный блок. Этот компактный блок содержит создающее усилие подвода устройство привода и регистрирующие усилие подвода измерительные устройства, причем все гидравлические управляющие линии в устройстве привода расположены внутри компактного блока. Техническим результатом изобретения является точность регулирования, в частности, за счет экономии длины гидравлических трубопроводов, что обеспечивает в сочетании с точными измерениями силы более быструю реакцию на кратковременные флуктуации усилий, вызванные роликами для нанесения покрытий. 2 н. и 4 з.п. ф-лы, 2 ил.

Комментарии