Способ и устройство для облагораживания древесно-стружечной плиты - RU2470794C2

Код документа: RU2470794C2

Чертежи

Описание

Изобретение относится к способу облагораживания древесно-стружечной плиты (ДСП), которая по меньшей мере на верхней стороне и/или нижней стороне имеет декоративную отделку.

ДСП такого типа широко распространены и используются в различных областях. Особо большой областью применения является их использование в качестве панелей для настила пола. Прежде всего при таком использовании снабженные декоративной отделкой ДСП подвергаются, прежде всего за счет наступания на них, серьезной нагрузке. Для того чтобы они выдерживали такую нагрузку, декоративный слой должен быть покрыт защитным слоем. Он состоит из синтетической смолы, например меламиновой смолы, к которой примешивают различные добавки. За счет различных нанесенных на ДСП слоев возникают растягивающие напряжения (натяжения), которые могут приводить к поперечному короблению. Поэтому для принудительного равномерного проявления этих сил на обеих сторонах и, тем самым, предотвращения поперечного коробления, как на верхнюю, так и нижнюю сторону ДСП должно быть нанесено покрытие.

Нанесение слоя синтетической смолы на ДСП может происходить по-разному. Так, например, известно нанесение синтетической смолы в виде гранулята или же порошка на подлежащую покрытию сторону ДСП и, при необходимости, присыпка предусмотренных присадок. При завершающем прессовании под воздействием давления и температуры нанесенный порошок плавится и образует гомогенный слой. Естественно, при этом способе двустороннее покрытие ДСП невозможно, так как насыпанный порошок лежит только на верхней стороне ДСП и соединяется с ней лишь при прессовании.

Из ЕР 1454763 А2 известно нанесение защитного слоя из меламиновой смолы на декоративную отделку на верхней стороне ДСП. Одновременно на нижнюю сторону ДСП также должен наноситься защитный слой из меламиновой смолы. При этом нанесенные слои смолы должны при прессовании плавиться и, тем самым, заключать в себе декоративную отделку.

В ЕР 2098304 А2 описано применение жидкой смолы, которая наносится как на верхнюю, так и на нижнюю сторону ДСП.

Исходя из этой постановки проблемы, описанный способ облагораживания ДСП должен быть улучшен.

Решение проблемы происходит за счет способа известного типа со следующими стадиями:

а) очистка верхней поверхности и нижней поверхности ДСП,

б) нанесение первого верхнего слоя смолы, который содержит корундовые частицы, на верхнюю сторону и первого нижнего слоя смолы на нижнюю сторону ДСП,

в) сушка первого верхнего слоя смолы и первого нижнего слоя смолы до остаточной влажности от 3% до 6%,

г) нанесение второго верхнего слоя смолы, который содержит целлюлозу, на верхнюю сторону и второго нижнего слоя смолы на нижнюю сторону ДСП,

д) сушка второго верхнего слоя смолы и второго нижнего слоя смолы до остаточной влажности от 3 до 6%,

е) нанесение по меньшей мере третьего верхнего слоя смолы, который содержит стеклянные частицы, на верхнюю сторону и по меньшей мере третьего нижнего слоя смолы на нижнюю сторону ДСП,

ж) сушка третьего верхнего слоя смолы и третьего нижнего слоя смолы до остаточной влажности от 3 до 6%,

з) прессование слоевой структуры под воздействием давления и температуры.

Посредством очистки верхней стороны и нижней стороны ДСП на первой стадии способа надежно удаляется пыль или другие загрязнения, которые отложились во время хранения или предшествующих стадий производства на соответствующих сторонах ДСП. Это важно для того, чтобы обеспечить, что и очень тонкие наносимые слои смолы наносятся равномерно и гомогенно на верхнюю сторону и что в этих слоях отсутствуют какие-либо неровности или включения.

Благодаря корундовым частицам в первом верхнем слое повышается стойкость этого слоя к истиранию. Это очень важно, прежде всего, при использовании ДСП в качестве половых панелей для того, чтобы они могли выдерживать уже упомянутые нагрузки, которым подвержена половая панель. При этом корунд присутствует, например, в виде смеси из обычных силанизированных корундов различной зернистости и может быть просто добавлен в смолу. На нижнюю сторону ДСП наносится первый нижний слой смолы, в результате чего компенсируются действующие на ДСП через первый верхний слой смолы силы растяжения. Первый нижний слой смолы может быть, прежде всего, окрашен. В оба слоя смолы могут быть добавлены присадки, такие как, например, отвердители, смачиватели или разделительные средства. Затем первый верхний слой смолы и первый нижний слой смолы сушатся для того, чтобы обеспечить чистое нанесение следующего слоя смолы. Сушка происходит, например, горячим воздухом, при этом смола высыхает, и реакция сшивания меламиновой смолы останавливается. При этом из массы покрытия выводится вода, и ее остаточная влажность устанавливается на уровне примерно 3-6%. Также и остальные нанесенные слои смолы при соответствующей сушке доводятся до этой остаточной влажности.

Целлюлоза, которая имеется во втором верхнем слое, присутствует в стандартных волокнах, которые также могут быть добавлены в подлежащие нанесению слои смолы. Внедренное в третий верхний слой стекло присутствует в виде стандартных микрошариков. И они могут просто храниться и вводиться в подлежащий нанесению слой смолы. Нанесенные на нижнюю сторону ДСП слои смолы могут быть окрашены. Во все слои смолы могут быть добавлены присадки, такие как отвердители, смачиватели и разделительные средства.

В результате сушки до остаточной влажности от 3 до 6% процесс сшивания нанесенного слоя смолы останавливается. При завершающем прессовании под воздействием давления и температуры слои смолы снова плавятся, и процесс сшивания продолжается. За счет этого обеспечивается, что отдельные слои смолы сшиваются не только в себе, но и между собой и, тем самым, могут быть спрессованы в большой ламинат. Обычные короткотактные прессы работают, например, при давлении от 30 до 60 кг/см2, температуре на поверхности древесной стружки примерно 165°С и времени прессования от 6 до 12 секунд. При этом нанесенные слои меламиновой смолы сшиваются с включением декоративной отделки. Если используются структурированные прессованные листы, дополнительно к декоративной отделке в слоях смолы могут быть вытеснены и структуры. Они могут быть выполнены в значительной степени конгруэнтными с декоративной отделкой. В этом случае речь идет о тисненых совпадающих структурах.

Предпочтительно, третий верхний слой смолы содержит 20% стеклянных частиц. Для второго верхнего слоя оказалось благоприятным примерно 5% целлюлозы. Первый верхний слой содержит, прежде всего, 20% корундовых частиц.

Предпочтительно, верхние слои смолы и нижние слои смолы наносятся в количестве от 20 до 50 г/м2. За счет того, что соответственно нанесенные на верхней и нижней стороне слои меламиновой смолы наносятся в одинаковом количестве, одновременно обеспечивается то, что возникающие через нанесенные слои при сушке силы растяжения на ДСП взаимно уничтожаются. Таким образом, возникающее на нижней стороне ДСП противорастяжение точно соответствует в слоевой структуре и соответствующей толщине слоя нанесенной па верхней стороне последовательности слоев. За счет этого малого наносимого количества от 20 до 50 г/м2 одновременно обеспечивается то, что, прежде всего, на нижней стороне ДСП не происходит образования наплывов.

Верхние слои смолы и нижние слои смолы могут содержать 60%-ный раствор синтетической смолы.

Под декоративной отделкой подлежащей облагораживанию ДСП может быть нанесен праймер и грунтовка. Декоративная отделка была надпечатана на эту грунтовку и покрыта покрытием. В качестве альтернативы этому, декоративная отделка может быть нанесена на ДСП в виде наклеенного слоя декоративной бумаги.

Устройство для облагораживания ДСП, при этом по меньшей мере одна верхняя сторона и/или одна нижняя сторона ДСП имеет декоративную отделку, согласно изобретению содержит следующее:

а) первое устройство для нанесения двухстороннего покрытия,

б) расположенное в направлении обработки за первым устройством для нанесения двухстороннего покрытия первое сушильное устройство,

в) расположенное в направлении обработки за первым сушильным устройством второе устройство для нанесения двухстороннего покрытия,

г) расположенное в направлении обработки за вторым устройством для нанесения двухстороннего покрытия второе сушильное устройство,

д) по меньшей мере одно расположенное в направлении обработки за вторым сушильным устройством третье устройство для нанесения двухстороннего покрытия,

е) по меньшей мере одно расположенное в направлении обработки за по меньшей мере одним третьим устройством для нанесения третье сушильное устройство и

ж) короткотактный пресс,

при этом каждое устройство для нанесения двухстороннего покрытия содержит верхнее устройство для нанесения слоя смолы на верхнюю сторону ДСП и нижнее устройство для нанесения слоя смолы на нижнюю сторону ДСП, а каждое верхнее устройство для нанесения покрытия и каждое нижнее устройство для нанесения покрытия имеет соответственно смесительный резервуар, в котором соответственно подлежащая нанесению смола является смешиваемой по меньшей мере с одной присадкой.

В такое устройство вводятся снабженные декоративной отделкой подлежащие облагораживанию ДСП. В по меньшей мере трех устройствах для нанесения двухстороннего покрытия верхняя и нижняя стороны ДСП одновременно покрываются слоем смолы. Это сокращает время изготовления и, тем самым, уменьшает производственные затраты. Благодаря предусмотренным за устройствами для нанесения двухстороннего покрытия сушильным устройствам, в которых только что покрытые смолой ДСП сушатся до желаемой остаточной влажности, например, горячим воздухом, быстро обеспечивается возможность нанесения соответственно первого слоя смолы, и заблаговременно прерывается процесс сшивания нанесенных слоев смолы. Промежуточное хранение покрытых смолой ДСП для сушки слоев смолы или переворачивания ДСП для нанесения покрытия и на другую сторону более не требуется.

Благодаря тому, что как каждое верхнее устройство для нанесения покрытия, так и каждое нижнее устройство для нанесения покрытия имеет смесительный резервуар, в котором соответственно подлежащая нанесению смола является смешиваемой с желаемыми присадками, можно, прежде всего, осуществлять быстрое регулирование в обе стороны между различными требованиями к продукту, например желаемым классом истирания. Необходимость в длительной переналадке или же содержании в готовности больших количеств различных смесей смолы и присадок отпадает. Благодаря этому заметно уменьшается количество содержимого в готовности количества материала, а также занимаемая установкой площадь. В то же время быстро и несложно может происходить согласование различных свойств продукта, например гладкости поверхности, кислотостойкости или стойкости к истиранию. Кроме того, является возможным применение высокореактивных смоляных смесей, так как более не требуется промежуточного хранения покрытых смолой ДСП, а происходит непрерывная обработка. За счет этого также явно сокращается время такта короткотактного пресса, в результате чего опять же снижаются затраты на изготовление.

Устройство согласно изобретению предпочтительно имеет накопительную батарею с несколькими ресиверами, в которых подлежащая нанесению смола и присадки являются хранимыми отдельно друг от друга, и подводящие трубопроводы от ресиверов к смесительным резервуарам. По ним смола и присадки могут подаваться в смесительные резервуары отдельно друг от друга и лишь там смешиваться в желаемый подлежащий нанесению смоляной слой.

Прежде всего, устройство может иметь блок управления, который устроен так, что он регулирует количество подаваемых по подводящим трубопроводам в смесительные резервуары смолы и присадок. Таким образом является возможным автоматическое согласование различных свойств продукта и количеств наносимой смолы или же присадок.

При этом каждое верхнее устройство для нанесения покрытия может быть наносящими вальцами. Благодаря этому обеспечивается постоянная и точно регулируемая толщина слоя. Кроме того, таким образом наносимые слои наносятся очень однородно и равномерно.

Для нагнетания содержимого смесительных резервуаров в соответствующие верхние и нижние устройства для нанесения покрытия могут быть предусмотрены шланговые насосы. За счет этого срок службы устройства увеличивается до 20 раз по сравнению с применением мембранных насосов. Кроме того, шланги шланговых насосов с помощью системы быстрой смены при необходимости могут быть просто и быстро заменены, в результате чего заметно сокращается время на техобслуживание и ремонт.

Перед каждым устройством для нанесения двухстороннего покрытия предпочтительно может быть установлен по меньшей мере один прижим для ДСП. С его помощью могут быть устранены возникающие при определенных обстоятельствах деформации ДСП, и подлежащая покрытию ДСП может быть точно подведена на соответствующее устройство для нанесения двухстороннего покрытия.

Для транспортировки ДСП внутри устройства применяется транспортное устройство с остроугольными элементами в виде транспортных цепочек с остроугольными элементами, которые сами являются прочными и не подверженными повреждениям и обеспечивают высокое качество поверхности покрытой смолой ДСП. Остроугольные элементы могут автоматически очищаться чистящими щетками.

При этом передача ДСП от устройства для нанесения двухстороннего покрытия на транспортную цепь и наоборот происходит посредством роликовых шайб. При входе в устройство для нанесения двухстороннего покрытия или сушильное устройство дополнительно используются уже описанные прижимы в виде роликовых шайб.

Устройство для облагораживания ДСП дополнительно может иметь другие устройства для нанесения двухстороннего покрытия, с помощью которых могут быть увеличены общая толщина слоя, а также число и содержание функциональных присадок. Таким образом могут быть изготовлены продукты, которые могут быть декларированы для более высоких классов использования. То же самое относится и к способу согласно изобретению, в котором на верхнюю и нижнюю сторону подлежащей покрытию ДСП также может быть нанесено более трех слоев смолы.

Если для управления описанного здесь устройства используется электрическая, прежде всего компьютерно управляемая, система управления, является возможным достижение высокой воспроизводимости наносимых слоев смолы, поскольку как содержания в смеси смолы и присадок, так и устройства регулирования температуры, например сушильных установок и короткотактного пресса, управляются автоматически. За счет этого является достижимым высокий уровень качества изготавливаемых продуктов. Кроме того, за счет регулирования количеств наносимой смолы на верхней и/или нижней стороне могут автоматически компенсироваться различные состояния кривизны подлежащих покрытию ДСП, которые могут возникать в результате нанесения различных грунтовочных и декоративных слоев.

Далее конструктивный пример устройства согласно изобретению поясняется более подробно на чертежах. Показано на:

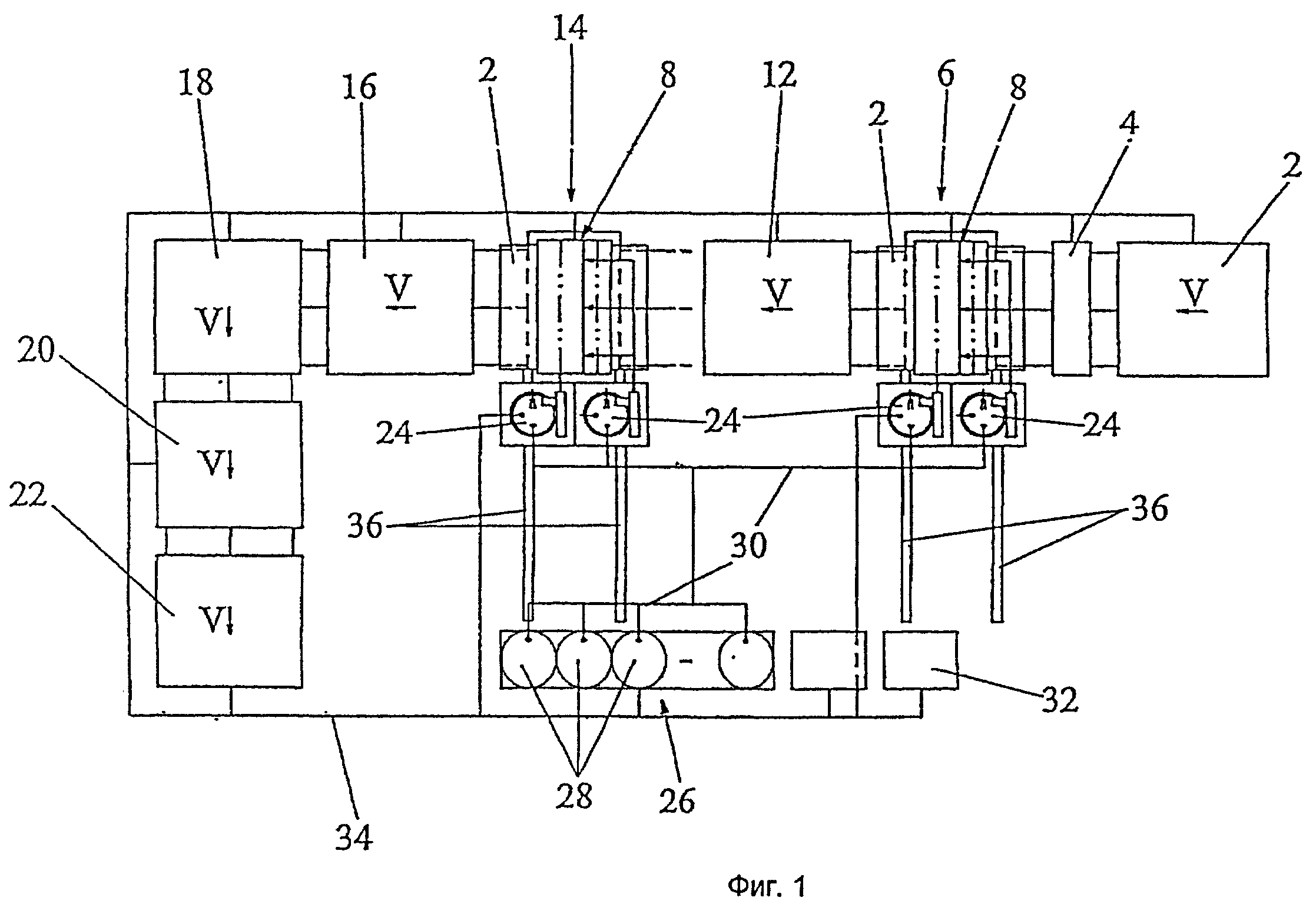

фиг.1 схематический вид сверху на конструктивный пример устройства согласно изобретению,

фиг.2 схематический вид сверху на устройство для нанесения двухстороннего покрытия,

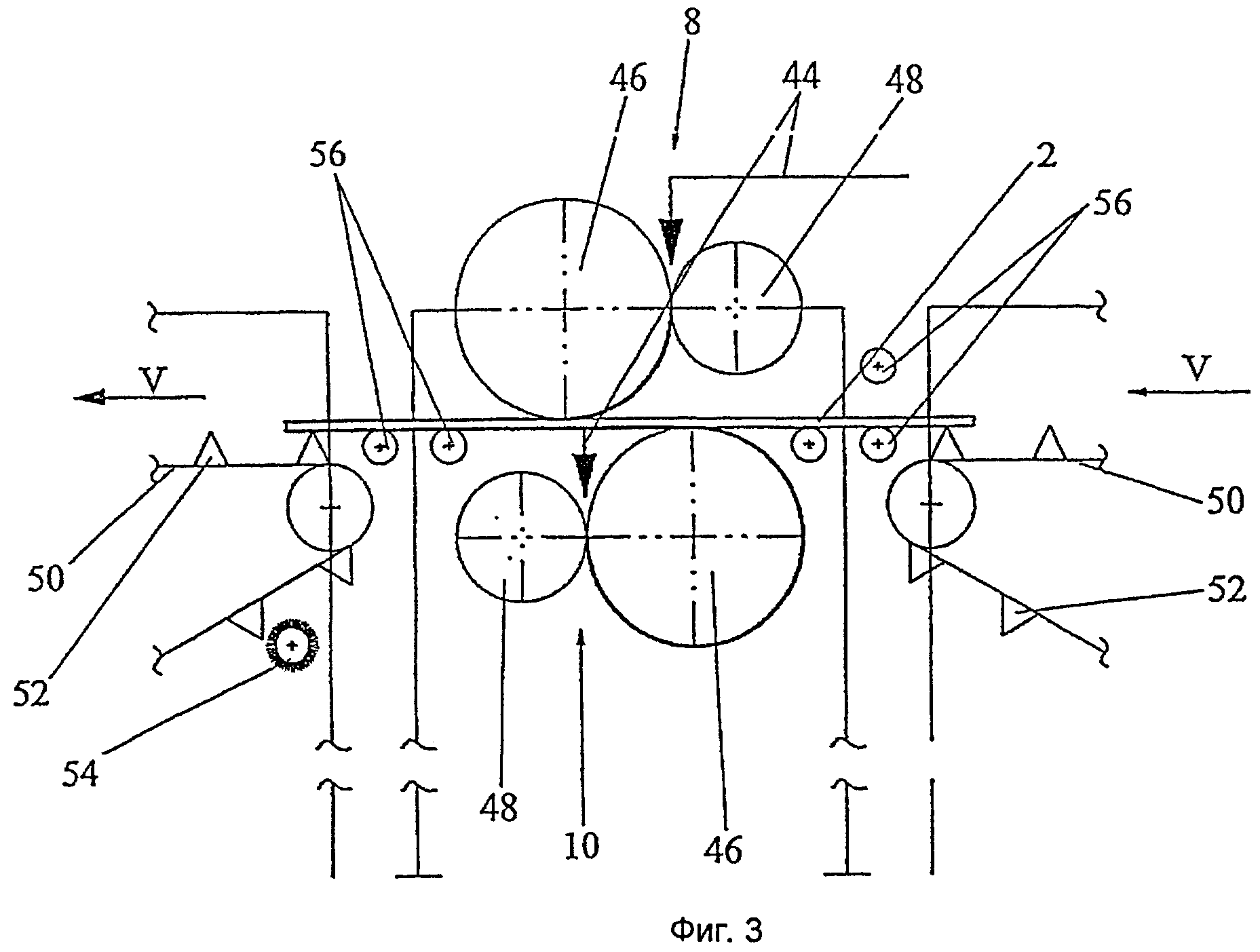

фиг.3 разрез вдоль линии А-А на фиг.2.

На фиг.1 показано устройство согласно изобретению в схематическом виде сверху. Подлежащие облагораживанию ДСП 2 на фиг.1 вводятся в устройство сверху справа. Сначала в очистном устройстве 4 очищаются верхняя и нижняя стороны ДСП 2. Затем ДСП 2 подаются на первое устройство 6 для нанесения двухстороннего покрытия. Первое устройство 6 для нанесения двухстороннего покрытия имеет верхнее устройство 8 для нанесения покрытия и нижнее устройство 10 для нанесения покрытия, которые в показанном конструктивном примере выполнены в виде наносящих вальцов. В этих наносящих вальцах на верхнюю сторону и нижнюю сторону подлежащей покрытию ДСП наносится слой смолы.

После того как ДСП 2 пройдут через первое устройство 6 для нанесения двухстороннего покрытия, они достигают первого сушильного устройства 12. Здесь нанесенные в первом устройстве 6 для нанесения двухстороннего покрытия слои смолы сушатся до остаточной влажности от 3 до 6%.

В силу нехватки места и из соображений наглядности второе устройство для нанесения двухстороннего покрытия на фиг.1 не показано. Оно в направлении обработки V, которое на фиг.1 обозначено малой стрелкой, примыкает к первому сушильному устройству 12.

На фиг.1 в направлении V обработки следует устройство 14 для нанесения двухстороннего покрытия. Оно выполнено идентично первому устройству 6 для нанесения двухстороннего покрытия. После того как ДСП 2 прошли третье устройство 14 для нанесения двухстороннего покрытия, в третьем сушильном устройстве 16 нанесенные в третьем устройстве 14 для нанесения двухстороннего покрытия слои смолы сушатся до остаточной влажности от 3 до 6%. Затем ДСП проходят обозначенные на фиг.1 лишь как четырехугольники станции обработки промежуточного штабелирования 18, прессования в короткотактном прессе 20, а также станцию 22 контроля качества.

Как первое устройство 6 для нанесения двухстороннего покрытия, так и второе устройство 14 для нанесения двухстороннего покрытия имеют соответственно два смесительных резервуара 24, из которых один придан верхнему устройству 8 для нанесения покрытия, а другой - нижнему устройству 10 для нанесения покрытия. В этих смесительных резервуарах 24 подлежащая нанесению в соответствующих устройствах 8, 10 для нанесения покрытия смола смешивается с желаемыми добавками.

Эти добавки хранятся отдельно друг от друга в накопительной батарее 26. Каждый из этих накопительных резервуаров 28 через подводящий трубопровод 30 соединен со смесительными резервуарами 24. По этим подводящим трубопроводам 30 желаемые добавки подаются в смесительные резервуары 24.

Количество отдельных добавок на фиг.1 регулируется электрическим блоком управления 32, который по линиям 34 управления соединен как с накопительной батареей 26, так и со смесительными резервуарами 24. За счет этого достигается высокий уровень качества и высокая воспроизводимость нанесенных слоев смолы.

На фиг.1 как первое устройство 6 для нанесения двухстороннего покрытия, так и третье устройство 14 для нанесения двухстороннего покрытия установлены на рельсах 36. То же самое относится и ко всем устройствам для нанесения двухстороннего покрытия. Таким образом они могут быть выдвинуты и позднее снова вдвинуты для техобслуживания или ремонта или если они не требуются для желаемого нанесения слоев.

На фиг.2 показан схематический вид сверху на показанное на фиг.1 устройство 6, 14 для нанесения двухстороннего покрытия. ДСП 2 подается в направлении V обработки на устройство 6, 14 для нанесения двухстороннего покрытия. Показанное устройство 6, 14 для нанесения двухстороннего покрытия имеет верхнее устройство 8 для нанесения покрытия, которое на фиг.2 выполнено в виде наносящих вальцов. То же самое относится и к нижнему устройству 10 для нанесения покрытия, которое на фиг.2, как уже на фиг.1 не показано. Устройство 6, 14 для нанесения двухстороннего покрытия на фиг.2 имеет два смесительных резервуара 24, из которых правый придан верхнему устройству 8 для нанесения покрытия. В нем с помощью смесительного устройства 38 изготавливается желаемая для верхнего устройства 8 для нанесения покрытия смесь из синтетической смолы и добавок. По непоказанным подводящим трубопроводам добавки для этой смеси из накопительных резервуаров 28 накопительной батареи 26 на фиг.1 подводятся в смесительные резервуары 24. При этом с помощью датчиков 40 регистрируются как уровень, так и температура смеси. Смешанный в правом смесительном резервуаре 24 материал посредством шлангового насоса 42 по подводящим трубопроводам 44 подается в верхнее устройство 8 для нанесения покрытия.

На фиг.3 показан разрез вдоль линии А-А на фиг.2. Верхнее устройство 8 для нанесения покрытия и нижнее устройство 10 для нанесения покрытия выполнены в виде наносящих вальцов, которые имеют соответственно наносящий валец 46 и дозирующий валец 48. Вдоль подводящих трубопроводов 44, которые на фиг.3, как и на фиг.2 снабжены стрелкой на конце, замешанный в смесительный резервуар 24 подлежащий нанесению материал вводится между наносящим вальцом 46 и дозирующим вальцом 48. Наносящим вальцом 46 он наносится на верхнюю сторону или же нижнюю сторону введенной ДСП 2. Транспортировка ДСП происходит как перед, так и за устройством 6, 14 для нанесения двухстороннего покрытия посредством так называемого транспортного устройства 50 с остроугольными элементами. За счет того, что это устройство 50 имеет лишь малые, очень небольшие по площади поверхности точки соприкосновения с ДСП 2, обеспечивается хорошее качество уже покрытой ДСП. Отдельные остроугольные элементы 52 очищаются автоматическими очистными щетками 54.

Для обеспечения воспроизводимой и точной подачи ДСП 2 в устройство 6, 14 для нанесения покрытия, перед и за соответствующими устройствами 8, 10 для нанесения покрытия могут быть установлены прижимы 56.

Таким образом обеспечивается то, что слои на верхней и нижней сторонах ДСП 2 могут наноситься воспроизводимым образом и точно.

На фиг.1-3 непоказанные другие устройства для нанесения двухстороннего покрытия выполнены конструктивно одинаково. По показанным на фиг.1 рельсам они могут быть просто и без больших затрат введены в производственную линию или же выведены из нее. И за счет этого также возможно простое и быстрое переоснащение устройства на облагораживание ДСП с другой структурой слоев.

ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ

Реферат

Изобретение относится к способу и устройству для облагораживания древесно-стружечной плиты. Способ облагораживания древесно-стружечной плиты (ДСП) (2), которая имеет по меньшей мере на верхней стороне и/или нижней стороне декоративную отделку, который включает в себя следующие стадии: (а) очистку верхней стороны и нижней стороны ДСП (2), (б) нанесение первого верхнего слоя смолы, который содержит частицы корунда, на верхнюю сторону и первого нижнего слоя смолы на нижнюю сторону ДСП (2), (в) сушку первого верхнего слоя смолы и первого нижнего слоя смолы до остаточной влажности от 3% до 6 %, (г) нанесение второго верхнего слоя смолы, который содержит целлюлозу, на верхнюю сторону и второго нижнего слоя смолы на нижнюю сторону ДСП (2), (д) сушку второго верхнего слоя смолы и второго нижнего слоя смолы до остаточной влажности от 3% до 6 %, (е) нанесение по меньшей мере третьего верхнего слоя смолы, который содержит частицы стекла, на верхнюю сторону и по меньшей мере третьего нижнего слоя смолы на нижнюю сторону ДСП (2), (ж) сушку третьего верхнего слоя смолы и третьего нижнего слоя смолы до остаточной влажности от 3% до 6%, (з) прессование слоевой структуры под воздействием давления и температуры. Техническим результатом изобретения является создание улучшенного способа облагораживания древесно-стружечной плиты. 2 н. и 12 з.п., 3 ил.

Комментарии