Способы удаления загрязняющих веществ из множества потоков продукта - RU2717093C1

Код документа: RU2717093C1

Чертежи

Описание

Право приоритета

Настоящая заявка испрашивает приоритет по заявке на патент США № 62/414623, поданной 28 октября 2016 г., содержание которой полностью включено в настоящий документ путем ссылки.

Область применения изобретения

Настоящее изобретение по существу относится к способам отбора потоков продукта после гидропереработки и, в частности, к способам удаления загрязняющих веществ из множества потоков продукта до последующего отвода и переработки потоков.

Предпосылки создания изобретения

Гидропереработка включает в себя процессы, в которых в присутствии катализатора гидропереработки и водорода происходит преобразование углеводородов в более ценные продукты. Гидрокрекинг представляет собой процесс гидропереработки, в котором в присутствии водорода и катализатора гидрокрекинга происходит крекинг углеводородов на углеводороды с меньшей молекулярной массой. В зависимости от желаемого выходного продукта установка гидрокрекинга может содержать один или более слоев одного и того же или разных катализаторов. Гидрокрекинг суспензии представляет собой суспензионный каталитический способ, используемый для крекинга остатков исходного сырья до газойля и топлива.

Гидроочистка представляет собой еще один процесс гидропереработки, используемый для удаления гетероатомов, таких как сера и азот, из потоков углеводородного сырья, чтобы обеспечивать соответствие техническим характеристикам топлива и насыщение олефиновых соединений. Гидроочистку можно проводить при высоких или низких значениях давления, но она обычно проводится при более низком давлении по сравнению с гидрокрекингом. В свете экологических проблем и в связи с недавно вступившими в силу правилами и нормативными актами топлива для продажи должны соответствовать требованиям, предусматривающим все более и более низкие предельные содержания загрязняющих веществ, например, серы и азота. Новые нормативные акты по существу требуют полного удаления серы из дизельного топлива. Например, для ультранизкосернистого дизельного топлива (ULSD) такое требование обычно предусматривает менее 10 массовых частей на миллион серы.

Стандартная конфигурация НПЗ включает множество отдельных установок гидроочистки для удаления серы из различных потоков продукции, например, лигроина, дистиллята и тяжелого нефтяного остатка (при необходимости). Гидрокрекинг часто входит в варианты различных конфигураций для перевода более тяжелых малоценных продуктов в дистиллят и более легкие продукты. Установка для гидроочистки лигроина часто представляет собой установку с небольшим уровнем затрат, для которой требуются условия с относительно низким давлением. Напротив, для установки гидроочистки дистиллята требуется более высокое давление, а для установки гидроочистки или гидрокрекинга тяжелого нефтяного остатка необходимы еще более высокие давления. Разделение секций реактора для различных установок гидроочистки часто является оптимальным экономическим решением, которое опирается на экономию эксплуатационных затрат оборудования (например, обработка каждого потока при минимальном давлении).

Во всех установках гидропереработки обычно используется сравнительно низкое давление (например, в диапазоне 100–150 фунтов/кв. дюйм изб.) для удаления сероводорода из продукта гидропереработки. Оптимальный стриппинг лигроина включает повторный нагрев лигроина для удаления СНГ (С4-углеводороды) с помощью либо пламенного нагревателя, либо теплообменника. Для оптимального удаления более тяжелых нефтяных остатков для отделения лигроина и более легких фракций обычно используется паровой стриппинг, чтобы свести к минимуму капитальные и эксплуатационные затраты (например, за счет отказа от нагревателя) и предотвратить коксование из-за повторного нагрева при высоком давлении или необходимость сжатия отходящего газа для стриппинга при повторном нагревании при низком давлении. Кроме того, для простого объединения двух потоков продукта в дополнение к стриппингу потребуется точное фракционирование лигроина от дизельного топлива или более тяжелых нефтяных остатков, что оказывается энергоемкой процедурой и требует капитальных затрат. Таким образом, из-за различных требований к процессам стриппинга и к продуктам простое объединение двух секций стриппинга становится невозможным.

При этом желательным считается процесс стриппинга множества потоков продукта, поскольку при объединении секций стриппинга установки гидроочистки лигроина и установки гидроочистки дизельного топлива будет задействовано меньше единиц оборудования и меньше производственных площадей. Таким образом, целью настоящего изобретения является решение проблем, связанных с объединением секций стриппинга двух различных установок гидропереработки.

Изложение сущности изобретения

Были предложены один или более способов, которые позволяют комбинировать секции стриппинга двух различных установок гидроочистки. За счет объединения секций стриппинга можно сократить число единиц оборудования, стоимость установок гидропереработки НПЗ с учетом монтажа без ухудшения эффективности фракционирования, но с синергическим комбинированием действий. При рассмотрении возможностей модульной реализации НПЗ для установок небольшой мощности могут применяться различные варианты осуществления настоящего изобретения. Такая объединенная установка также упростила бы модульную конструкцию. В альтернативном варианте осуществления объединенная установка может использоваться на более крупных НПЗ, чтобы свести к минимуму число единиц оборудования и стоимость с учетом монтажа.

В первом аспекте настоящего изобретения настоящее изобретение может быть в общих чертах охарактеризовано как обеспечивающее способ отделения потоков продукта из различных реакционных зон посредством: подачи по меньшей мере части первого жидкого потока продукта из первой реакционной зоны в первую зону разделения; подачи по меньшей мере второй части второго жидкого потока продукта из второй реакционной зоны во вторую зону разделения, при этом вторая реакционная зона отличается от первой реакционной зоны; отделения части первого потока продукта в первой зоне разделения на поток верхнего продукта и поток нижнего продукта; отделения части второго потока продукта во второй зоне разделения на поток верхнего продукта и поток нижнего продукта; подачи потока верхнего продукта из второй зоны разделения и потока верхнего продукта из первой зоны разделения в объединенный приемник верхнего продукта; и подачи потока флегмы по меньшей мере для второй зоны разделения из объединенного приемника верхнего продукта.

По меньшей мере в одном варианте осуществления настоящего изобретения поток нижнего продукта из первой зоны разделения содержит поток дизельного топлива. Предполагается, что способ включает подачу потока верхнего продукта из второй зоны разделения и потока верхнего продукта из первой зоны разделения в объединенный конденсатор верхнего продукта. Кроме того, предполагается, что в первую разделительную зону поступает поток отпарного газа.

По меньшей мере в одном варианте осуществления настоящего изобретения первая реакционная зона включает в себя зону гидроочистки дизельного топлива, и при этом вторая реакционная зона включает в себя зону гидроочистки лигроина. Предполагается, что способ включает подачу потока флегмы из второй зоны разделения в первую зону разделения. Кроме того, предполагается, что первая зона разделения и вторая зона разделения в каждом случае размещаются в разных аппаратах. Кроме того, предполагается, что первая зона разделения и вторая зона разделения в каждом случае находятся в аппарате, и при этом аппарат включает в себя стенку, разделяющую первую зону разделения и вторую зону разделения по текучей среде. Вторая зона разделения может нагреваться посредством нагревателя, а в первую зону разделения может поступать отпарной газ, например, содержащий пар.

В втором аспекте настоящего изобретения настоящее изобретение может быть в общем охарактеризовано как обеспечивающее способ отделения потоков продукта из различных реакционных зон посредством: подачи по меньшей мере части первого жидкого потока продукта из первой реакционной зоны в первую зону разделения, и такая часть первого жидкого потока продукта содержит гидроочищенный продукт дизельного топлива; подачи по меньшей мере второй части второго жидкого потока продукта из второй реакционной зоны во вторую зону разделения, при этом такая часть второго жидкого потока продукта содержит гидроочищенный продукт лигроина; отделения первого жидкого потока продукта в первой зоне разделения на поток верхнего продукта и поток нижнего продукта; отделения второго жидкого потока продукта во второй зоне разделения на поток верхнего продукта и поток нижнего продукта; подачи потока верхнего продукта из второй зоны разделения и потока верхнего продукта из первой зоны разделения в объединенный конденсатор верхнего продукта; и подачи конденсированного потока верхнего продукта из объединенного конденсатора верхнего продукта в объединенный приемник верхнего продукта.

По меньшей мере в одном варианте осуществления настоящего изобретения способ включает подачу потока флегмы из приемника верхнего продукта во вторую зону разделения. Способ может включать подачу потока пара в первую зону разделения. Предполагается, что способ также включает подачу потока нижнего продукта из первой зоны разделения в зону сушки, выполненную с возможностью подачи потока продукта дизельного топлива. Предполагается, что способ включает подачу потока из второй зоны разделения в первую зону разделения в виде потока флегмы.

По меньшей мере в одном варианте осуществления настоящего изобретения первая зона разделения и вторая зона разделения в каждом случае размещаются в разных аппаратах.

По меньшей мере в одном варианте осуществления настоящего изобретения первая зона разделения и вторая зона разделения в каждом случае находятся в аппарате, и при этом аппарат включает в себя стенку, разделяющую первую зону разделения и вторую зону разделения по текучей среде.

В третьем аспекте настоящего изобретения настоящее изобретение может быть охарактеризовано как обеспечивающее способ отделения потоков продукта из различных реакционных зон посредством: подачи по меньшей мере части первого жидкого потока продукта из первой реакционной зоны в первую зону разделения, и такая часть первого жидкого потока продукта содержит гидроочищенный продукт дизельного топлива; подачи по меньшей мере второй части второго жидкого потока продукта из второй реакционной зоны во вторую зону разделения, при этом такая часть второго жидкого потока продукта содержит гидроочищенный продукт лигроина; отделения части первого потока продукта в первой зоне разделения на поток верхнего продукта и поток нижнего продукта; отделения части второго потока продукта во второй зоне разделения на поток верхнего продукта и поток нижнего продукта; подачи потока верхнего продукта из второй зоны разделения и потока верхнего продукта из первой зоны разделения в объединенный приемник верхнего продукта; и подачи потока флегмы из второй зоны разделения в первую зону разделения.

По меньшей мере в одном варианте осуществления настоящего изобретения вторая зона разделения нагревается посредством нагревателя. Предполагается, что способ включает подачу потока пара в первую зону разделения.

По меньшей мере в одном варианте осуществления настоящего изобретения первая зона разделения включает в себя отпарную колонну, и вторая зона разделения включает в себя отпарную колонну.

По меньшей мере в одном варианте осуществления настоящего изобретения способ включает подачу гидроочищенного продукта лигроина на разделительную колонну лигроина или реактор риформинга, при этом гидроочищенный продукт лигроина не проходит никакого другого фракционирования при подаче из отпарной колонны в разделительную колонну лигроина или реактор риформинга.

По меньшей мере в одном варианте осуществления настоящего изобретения гидроочищенный продукт дизельного топлива может подаваться в пул смешения без дальнейшего фракционирования.

Дополнительные аспекты, варианты осуществления и подробные сведения об изобретении, которые без исключений могут комбинироваться любым образом, представлены в приведенном ниже подробном описании изобретения.

Краткое описание графических материалов

Один или более примеров осуществления настоящего изобретения будут описаны ниже вместе с приведенными ниже графическими материалами, причем:

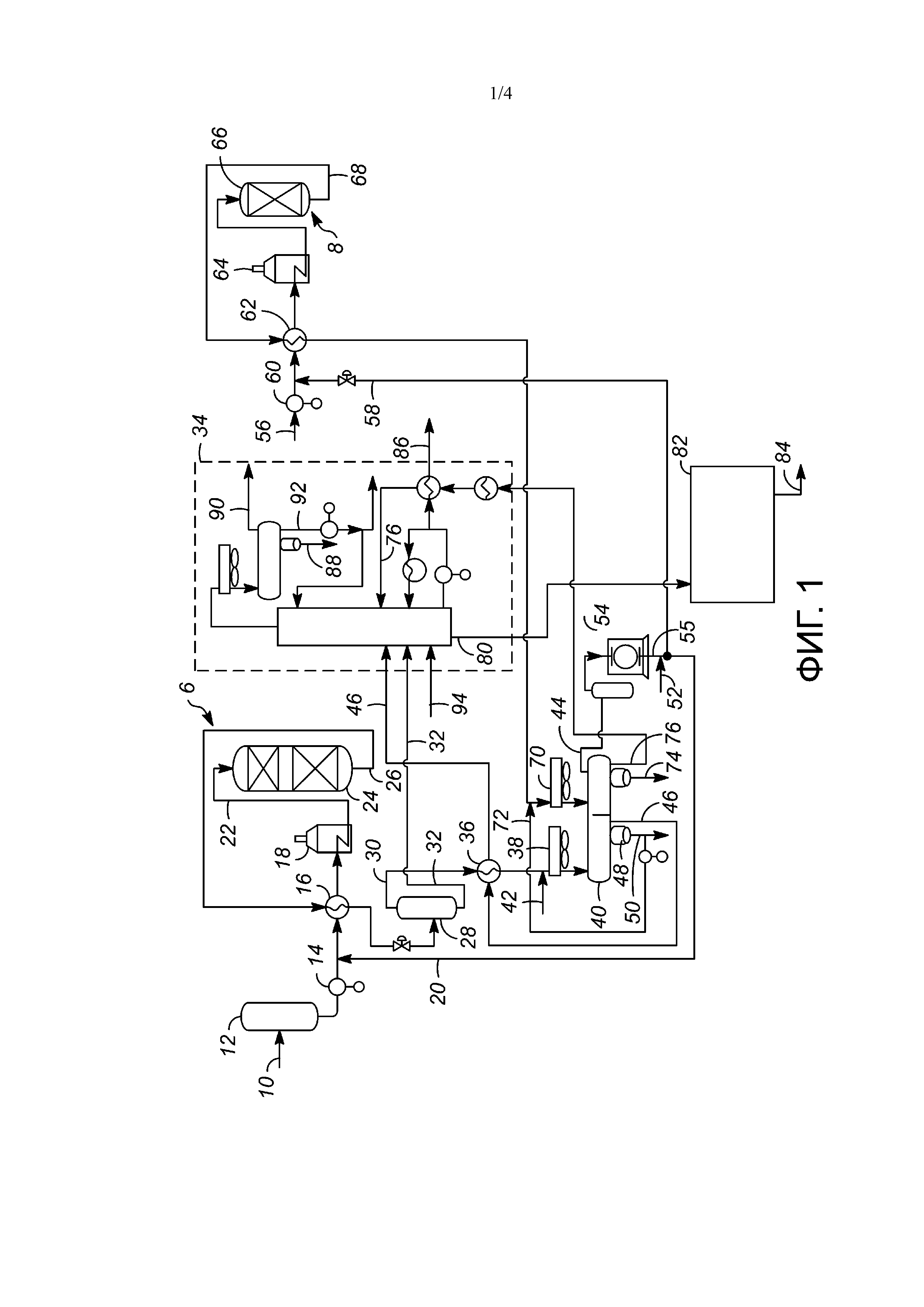

на фиг. 1 представлен пример блок-схемы способа для технологического процесса комбинированной гидроочистки, который может использоваться в соответствии с настоящим изобретением;

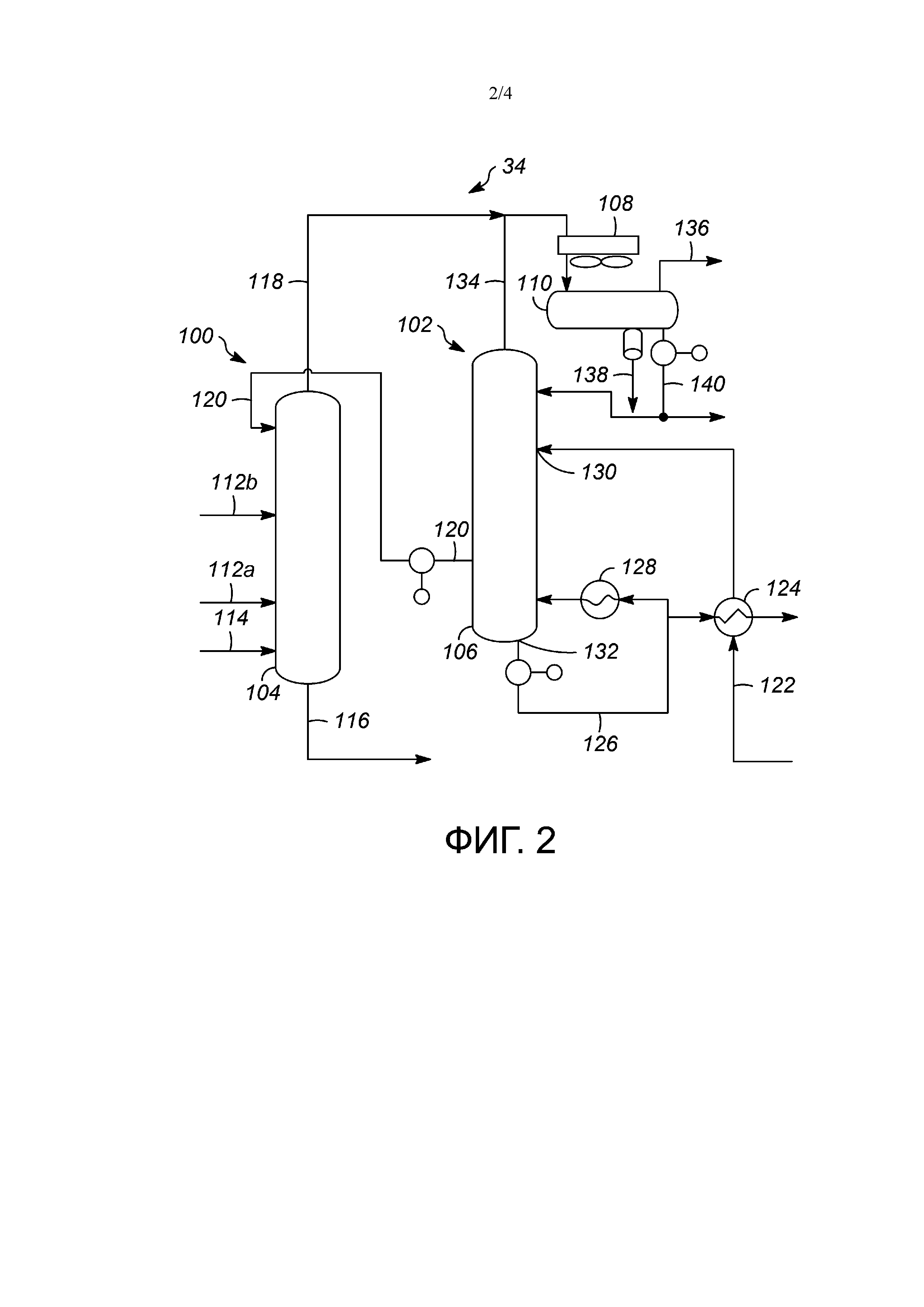

на фиг. 2 приводится объединенная секция стриппинга в соответствии с одним или более вариантами осуществления настоящего изобретения;

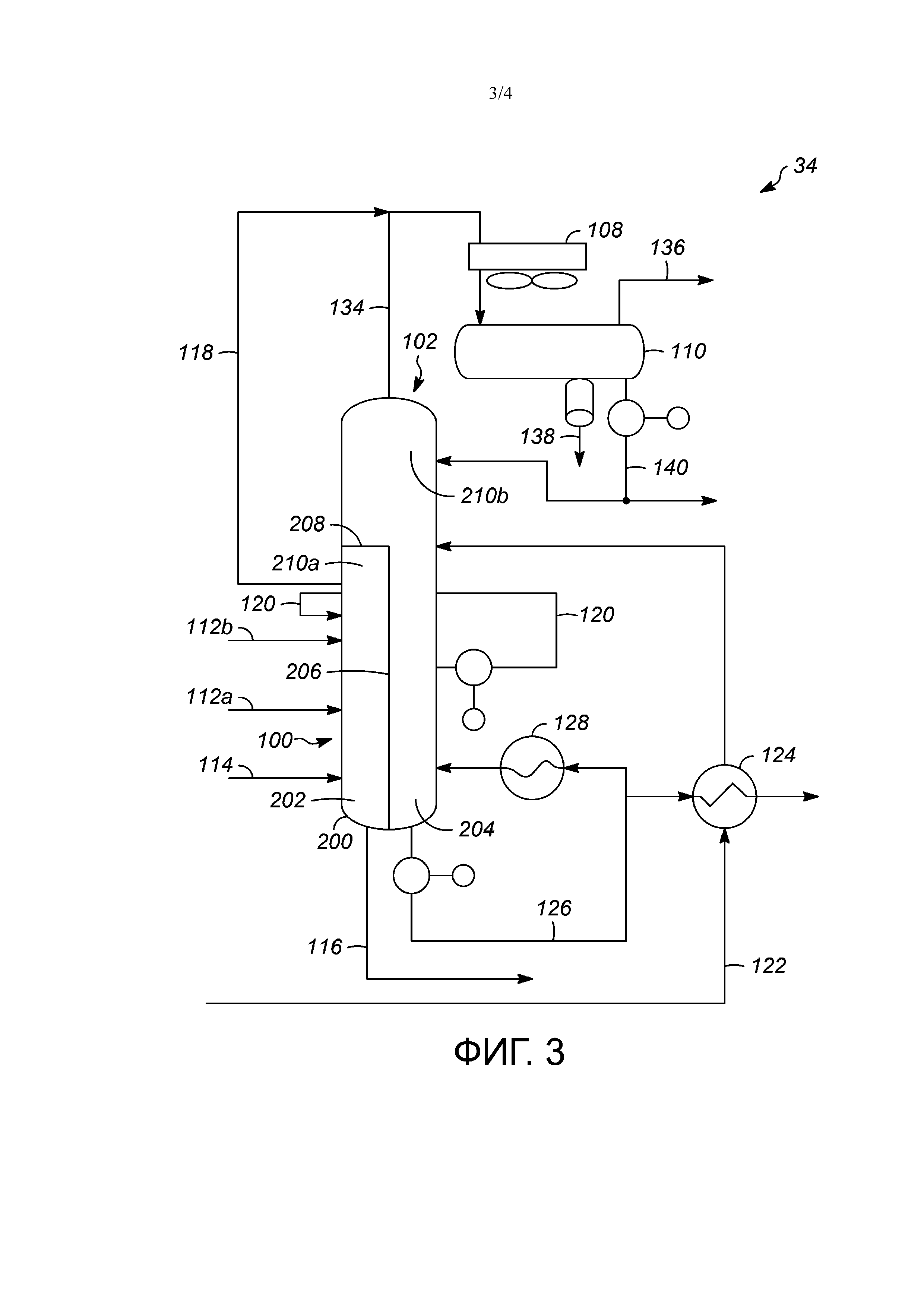

на фиг. 3 приводится другая объединенная секция стриппинга в соответствии с одним или более вариантами осуществления настоящего изобретения; и

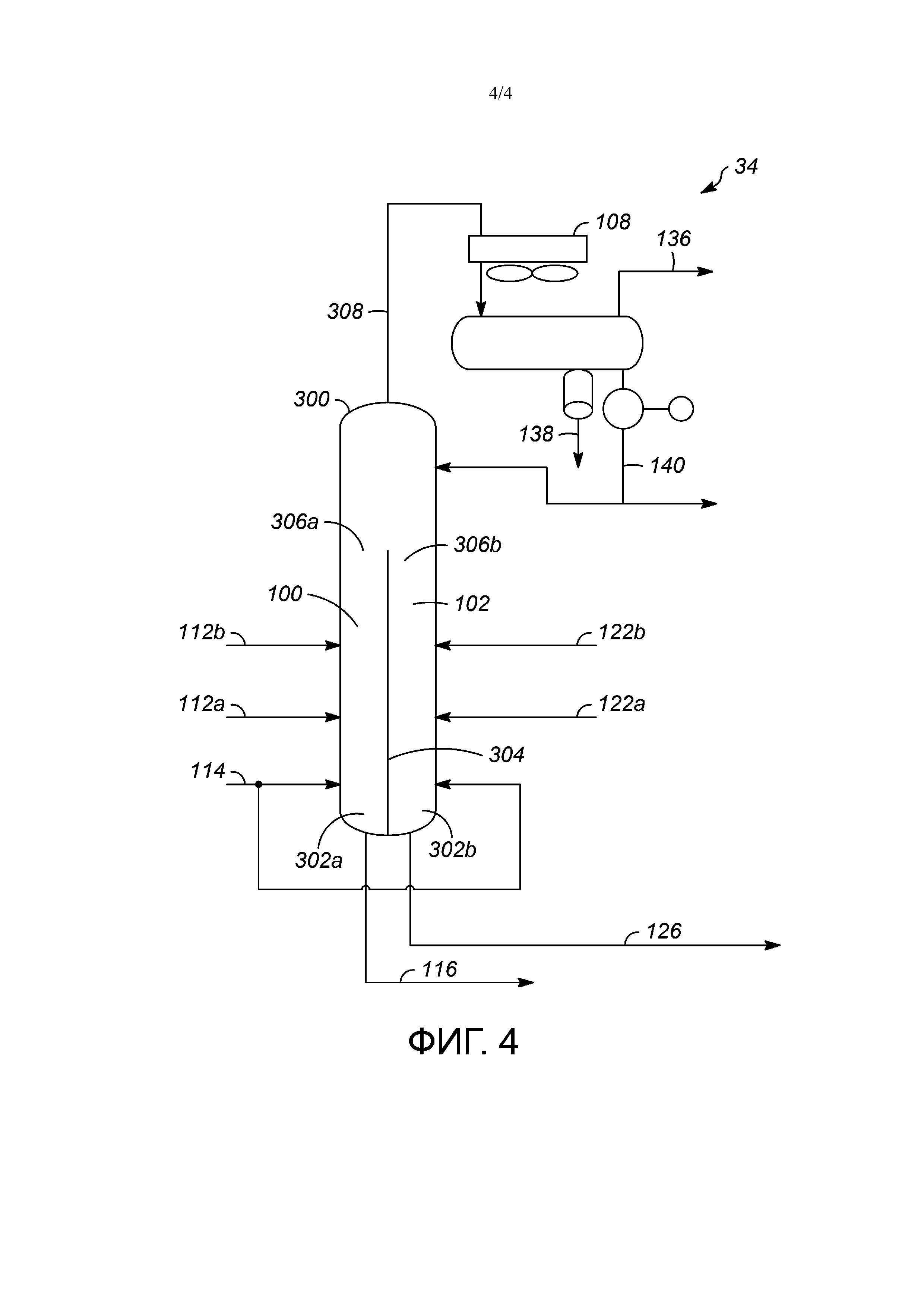

на фиг. 4 приводится другая объединенная секция стриппинга в соответствии с одним или более вариантами осуществления настоящего изобретения.

Подробное описание изобретения

Как указано выше, были предложены способы объединения разделительных колонн двух различных установок гидроочистки. Как указано выше, из-за различных условий обработки и требований к продукту в различных установках гидроочистки в большинстве случаев простое объединение двух секций стриппинга становится невозможным. Соответственно, в настоящем изобретении предложены способы, в которых в двух различных установках гидроочистки с различными условиями эксплуатации и различным вводимым исходным сырьем образуется два потока продукта. Потоки продукта направляются в разные зоны разделения. Зоны разделения используют общий конденсатор и приемник верхнего продукта и образуют разные потоки нижнего продукта. Для более тяжелой фракции, например, потока дистиллята, можно использовать конфигурацию парового стриппинга, тогда как для более легкой фракции, например, потока лигроина, можно использовать конфигурацию повторного нагрева. Во избежание проблем с точкой росы воды при использовании простого объединения колонн для стриппинга стороны тяжелого продукта используют горячую флегму стороны легкого продукта. Секции стриппинга могут включать в себя разделительные колонны фракционирования, при этом секции стриппинга могут включать в себя две части одной и той же колонны фракционирования. В любой конфигурации стриппинг может эффективно достигаться с использованием меньшего числа единиц оборудования.

С учетом перечисленных общих принципов один или более вариантов осуществления настоящего изобретения будут описаны с учетом того, что приведенное ниже описание не носит ограничительного характера.

Различные способы настоящего изобретения включают комбинацию стриппинга, связанного с двумя потоками продукта из двух реакционных зон 6, 8. Как показано на фиг. 1, две реакционные зоны 6, 8 могут включать в себя реакционную зону гидроочистки дизельного топлива и реакционную зону гидроочистки лигроина. При этом, как описано по меньшей мере в одном конкретном варианте осуществления ниже, настоящее изобретение может использоваться, например, с зоной гидроочистки дизельного топлива и зоной гидрокрекинга вакуумного газойля.

Как показано на фиг. 1, первый поток 10 сырья может подаваться в расходную емкость 12. Из расходной емкости 12 насос 14 может подавать первый поток 10 сырья в теплообменник 16 для нагрева, а затем в нагреватель 18 сырья. Перед подачей в теплообменник 16 первый поток 10 сырья может объединяться с содержащим водород газом 20, который может включать в себя часть рециркуляционного потока газа (описан ниже). Затем нагретый поток 22 сырья может подаваться в первую реакционную зону 6 с по меньшей мере одним аппаратом 24 реактора.

Как указано выше, предполагается, что первая реакционная зона 6 может представлять собой зону гидроочистки дизельного топлива. В таком случае первый поток 10 сырья может включать в себя поток дизельного топлива с исходной точкой кипения от 121°C (250°F) до 288°C (550°F) и конечной точкой кипения не более 399°C (750°F). В первой реакционной зоне 6 первый поток 10 сырья будет проходить гидроочистку (и, возможно, гидрокрекинг) в присутствии водорода и катализатора гидроочистки с получением первого потока 26 продукта.

Зона гидроочистки дизельного топлива может включать в себя более одного аппарата 24 реактора, каждый из которых включает в себя множество слоев катализатора, содержащих катализатор гидроочистки. Как правило, в аппарате 24 реактора зоны гидроочистки дизельного топлива происходит дополнительное насыщение, деметаллирование, десульфуризация и/или деазотирование углеводородов с гетероатомами в первом потоке 10 сырья. Хотя это и не показано, между слоями катализатора или после них в аппарат 24 реактора зоны гидроочистки дизельного топлива могут вводиться потоки водорода, чтобы обеспечивать потребности в водороде и/или охлаждать гидроочищенный продукт. Подходящими катализаторами гидроочистки для использования в аппарате 24 реактора зоны гидрокрекинга дизельного топлива являются любые известные стандартные катализаторы гидроочистки, и они включают в себя те, которые состоят из по меньшей мере одного металла VIII группы, предпочтительно железа, кобальта и никеля, более предпочтительно кобальта и/или никеля, и по меньшей мере одного металла VI группы, предпочтительно молибдена и вольфрама, на материале-носителе с высокой площадью поверхности, предпочтительно оксиде алюминия. Другие подходящие катализаторы гидроочистки включают в себя цеолитные катализаторы. Использование более одного вида катализатора гидроочистки в одном и том же аппарате 24 реактора зоны гидроочистки дизельного топлива входит в объем настоящего изобретения. В альтернативном варианте осуществления можно использовать более одного аппарата 24 реактора, и катализаторы, применяемые в каждом реакторе, могут быть разными. Металл VIII группы обычно присутствует в количестве в диапазоне от 2 до 20 мас. %, предпочтительно от 4 до 12 мас. %. Металл VI группы обычно будет присутствовать в количестве в диапазоне от 1 до 25 мас. %, предпочтительно от 2 до 25 мас. %. Катализаторы на основе благородных металлов группы VIII периодической таблицы могут быть подходящими катализаторами в зоне гидроочистки дизельного топлива, например, для изомеризации, чтобы снизить точку застывания или точку помутнения, и насыщения ароматических соединений. Подходящими металлами являются металлы из группы, включающей платину, палладий, родий, рутений, осмий и иридий. Компонент металла группы VIII может входить в состав конечного композита в виде соединения, например, оксида, сульфида, галогенида и т.п., или в элементарном состоянии. Количество компонента благородного металла обычно является небольшим по сравнению с количеством других комбинируемых с ним компонентов. В расчете на элементарной основе содержание компонента благородного металла обычно составляет от 0,1 до 2,0 мас. % конечного композита.

Примерные условия реакции гидроочистки в зоне гидроочистки дизельного топлива включают в себя температуру от 290°C (550°F) до 455°C (850°F), приемлемо от 316°C (600°F) до 427°C (800°F) и предпочтительно от 343°C (650°F) до 399°C (750°F), давление от 3,1 до 8,3 МПа (от 450 до 1200 фунтов/кв. дюйм изб.) и предпочтительно от 4,1 до 6,2 МПа (от 600 до 900 фунтов/кв. дюйм изб.), часовую объемную скорость жидкости подачи сырья в аппарат 24 реактора зоны гидроочистки дизельного топлива от 0,5 ч-1 до 4 ч-1, предпочтительно от 1,0 до 2,0 ч-1 и расход водорода от 168 Нм3/м3 нефти (1000 ст. куб. фут/баррель) до 1011 Нм3/м3 нефти (6000 ст. куб. фут/баррель), предпочтительно от 168 Нм3/м3 нефти (1000 ст. куб. фут/баррель) до 674 Нм3/м3 нефти (4000 ст. куб. фут/баррель). Как будет очевидно, условия реакции гидроочистки могут зависеть от сырья, например, более низкое давление используется для прямогонного дизельного топлива из конденсатов, а более высокое давление используется при подаче тяжелого дизельного топлива или вакуумного газойля (VGO).

Первый поток 26 продукта может охлаждаться, например, за счет обеспечения нагрева первого потока 10 сырья в теплообменнике 16 (описано выше). После охлаждения первый поток 26 продукта может подаваться на горячий сепаратор 28. В горячем сепараторе 28 происходит разделение первого потока 26 продукта, чтобы получить пары потока 30 верхнего продукта горячего сепаратора и жидкий поток 32 нижнего продукта горячего сепаратора. Горячий сепаратор 28 сообщается вниз по потоку с аппаратом 24 реактора в зоне гидроочистки дизельного топлива. Горячий сепаратор 28 может эксплуатироваться при температуре от 177°C (350°F) до 371°C (700°F), и предпочтительно он эксплуатируется при температуре от 232°C (450°F) до 315°C (600°F). С учетом падения давления горячий сепаратор 28 может эксплуатироваться при более низком давлении по сравнению с аппаратом 24 реактора зоны гидроочистки дизельного топлива. Например, горячий сепаратор 28 может эксплуатироваться при значениях давления от 2,8 МПа до 7,9 МПа (изб.) (от 400 до 1150 фунтов/кв. дюйм изб.).

Жидкий поток 32 нижнего продукта горячего сепаратора может подаваться в зону 34 стриппинга (описано ниже). Пары потока 30 верхнего продукта горячего сепаратора могут охлаждаться в теплообменнике 36, подаваться на воздушный холодильник 38, а затем вводиться в холодный сепаратор 40. Вследствие реакций, протекающих в аппарате 24 реактора зоны гидрокрекинга дизельного топлива, где из сырья удаляются азот, хлор и сера, происходит образование аммиака и сероводорода. При определенных температурах аммиак и сероводород связываются с образованием дисульфида аммония, а аммиак и хлор связываются с образованием хлорида аммония. Оба этих соединения имеют характерную температуру сублимации, из-за чего соединения могут покрывать оборудование, в частности теплообменники, ухудшая эффективность и приводя к коррозии указанного оборудования. Чтобы предотвратить такое осаждение дисульфида аммония или солей хлорида аммония на различных компонентах оборудования, на различных линиях подачи, можно вводить достаточное количество промывной воды 42 в линию с парами потока 30 верхнего продукта горячего сепаратора выше по потоку, где температура паров потока 30 верхнего продукта горячего сепаратора снижается или оказывается ниже характерной температуры сублимации любого из соединений (например, воздушный холодильник 38).

Холодный сепаратор 40 предназначен для отделения водорода от углеводородов в первом потоке 26 продукта. Пары потока 30 верхнего продукта горячего сепаратора могут отделяться в холодном сепараторе 40, чтобы получить пары потока 44 холодного сепаратора, содержащие обогащенный водородом газ, и жидкий поток 46 нижнего продукта холодного сепаратора, содержащий поток жидкого продукта 46. Таким образом, холодный сепаратор 40 сообщается вниз по потоку с горячим сепаратором 28 и аппаратом 24 реактора в зоне гидроочистки дизельного топлива. Холодный сепаратор 40 может эксплуатироваться при температуре от 100°F (38°C) до 150°F (66°C), приемлемо от 115°F (46°C) до 145°F (63°C), и при давлении немного ниже давления в аппарате 24 реактора в зоне гидроочистки дизельного топлива и горячем сепараторе 28 с учетом падения давления на промежуточном оборудовании для удержания водорода и легких газов в потоке верхнего продукта и жидких при нормальных условиях углеводородов в потоке нижнего продукта. Холодный сепаратор может эксплуатироваться при значениях давления от 2,7 до 7,8 МПа (изб.) (от 385 до 1135 фунтов/кв. дюйм изб.). Холодный сепаратор 40 также может включать в себя отстойник 48 для сбора потока 50 водной фазы (который может содержать подкисленную воду).

Поток обогащенного водородом газа в парах потока 44 холодного сепаратора может проходить промывку в зоне промывки (не показана) в зависимости от уровней сероводорода, а затем нагнетаться компрессором 54 с образованием рециркуляционного потока 55 сжатого водорода, который затем может объединяться с подпиткой или со свежим потоком 52 газообразного водорода. Рециркуляционный поток 55 сжатого водорода или по меньшей мере его часть можно использовать в качестве содержащего водород газа 20 в комбинации с первым потоком 10 сырья, описанным выше. Жидкий поток 46 нижнего продукта холодного сепаратора может подаваться в зону 34 стриппинга, куда также поступает поток продукта из реакционной зоны 8.

Таким образом, как показано на фиг. 1, второй поток 56 сырья может объединяться с потоком 58 содержащего водород газа и с помощью насоса 60 подаваться для нагревания в теплообменник 62, а затем в нагреватель 64 сырья. Поток 58 содержащего водород газа может включать в себя часть рециркуляционного потока 55 сжатого водорода, который описан выше. После нагрева второй поток 56 сырья поступает во вторую реакционную зону 8 с по меньшей мере одним аппаратом 66 реактора.

В одном аспекте вторая реакционная зона 8 включает в себя зону гидроочистки лигроина. В таких вариантах осуществления второй поток 56 сырья может включать в себя прямогонный лигроин или неочищенный лигроин после процедуры каталитического крекинга с псевдоожиженным катализатором, лигроинкаталитического крекинга, который получали как продукт парового крекинга, термического крекинга, висбрекинга или замедленного коксования. Второй поток 56 сырья может включать в себя поток лигроина с исходной точкой кипения от 10°C (50°F) до 85°C (185°F) и конечной точкой кипения не более 230°C (450°F). Сырье лигроина обычно содержит азоторганические соединения и сероорганические соединения. Например, в некоторых случаях сырье лигроина, как правило, содержит от 0,1 до 4 мас. % суммарной серы, по существу присутствующей в форме сероорганических соединений, например алкилбензотиофенов. Такое сырье может также содержать от 50 частей на миллион до 700 частей на миллион суммарного азота, который по существу присутствует в форме азоторганических соединений, например, не проявляющих основных свойств ароматических соединений, включая карбазолы. Репрезентативный полный спектр сырья лигроина может содержать 1 мас. % серы, 500 частей на миллион по массе азота и более 70% по массе двухядерных и полиядерных ароматических соединений. Напротив, прямогонный лигроин обычно отличается меньшим содержанием серы и азота. Например, прямогонный лигроин может содержать 8 частей на миллион серы, 1 часть на миллион азота и 6 мас. % ароматических соединений. Настоящее изобретение относится ко всему разнообразию сырья лигроина.

В аппарате 66 реактора второй реакционной зоны 8 второй поток 56 сырья будет проходить гидроочистку в присутствии водорода и катализатора гидроочистки с получением второго потока 68 продукта.

Предпочтительные условия реакции гидроочистки включают в себя температуру от 260°C (500°F) до 455°C (850°F), приемлемо от 316°C (600°F) до 427°C (800°F) и предпочтительно от 300°C (572°F) до 399°C (750°F), давление от 0,68 МПа (100 фунтов/кв. дюйм изб.), предпочтительно от 1,34 МПа (200 фунтов/кв. дюйм изб.), до 6,2 МПа (900 фунтов/кв. дюйм изб.), часовую объемную скорость жидкости свежего углеводородного сырья от 1,0 ч-1 до 10 ч-1, предпочтительно от 4,0 до 8,0 ч-1, и расход водорода от 34 до 505 Нм3/м3 углеводорода (200–3000 ст. куб. фут/баррель), предпочтительно от 50 до 168 Нм3/м3 нефти (300–1000 ст. куб. фут/баррель).

К подходящим катализаторам гидроочистки для второй реакционной зоны 8 относятся описанные выше в отношении первой реакционной зоны 6. Таким образом, упомянутая часть приведенного выше описания включена в текст настоящего документа путем ссылки, в том числе использование множества реакторов и множества катализаторов.

Второй поток 68 продукта, содержащий гидроочищенный продукт, может использоваться для нагревания второго потока 56 сырья в теплообменнике 62, а затем проходить через воздушный холодильник 70 до подачи на холодный сепаратор 40. Хотя на схеме представлен объединенный холодный сепаратор 40, могут использоваться два различных аппарата с двумя раздельными компрессорами рециркуляционного газа. Поток 72 промывной воды также может использоваться вместе со вторым потоком 68 продукта, и часть потока 50 водной фазы (описано выше) может обеспечивать подачу воды. Большая часть водорода во втором потоке 68 продукта будет отделяться от жидкой части и может извлекаться в парах потока 44 холодного сепаратора (описано выше). Второй поток 74 подкисленной воды может отводиться из холодного сепаратора 40 и обрабатываться в соответствии со способами, известными в данной области. Наконец, жидкий поток 76 продукта из второй реакционной зоны может подаваться в зону 34 стриппинга.

В зоне 34 стриппинга может осуществляться стриппинг различных потоков продукта из реакционных зон 6, 8, в данном случае потоков 32, 46, 76 с использованием некоторых, если не всех единиц одного и того же оборудования. Как будет более подробно описано ниже, зона 34 стриппинга будет обеспечивать поток 80 дизельного топлива, который может подаваться в зону 82 сушки, чтобы обеспечивать поток 84 продукта дизельного топлива, который может направляться в пул смешения продукта (или проходить дальнейшую обработку) без обязательного дополнительного фракционирования. Кроме того, зона 34 стриппинга также будет обеспечивать поток 86 лигроина, который может напрямую подаваться на разделительную колонну лигроина (не показана) или на реактор риформинга (не показан) без предварительного прохождения через колонну фракционирования. Наконец, зона 34 стриппинга также будет обеспечивать поток 88 подкисленной воды, поток 90 отходящего газа и поток 92 СНГ. Вследствие различных температур, рабочих значений давления и составов смесей в зоне 34 стриппинга в настоящем изобретении предлагаются различные решения проблем, связанных с падением температуры в верхней части колонны стриппинга ниже точки росы воды, что приводит к накоплению воды в потоках дизельного топлива или лигроина.

Например, как показано на фиг. 2, зона 34 стриппинга включает в себя две зоны 100, 102 разделения, каждая из которых включает в себя колонну 104, 106 стриппинга. Зона 34 стриппинга также включает в себя воздушный холодильник 108 и объединенный приемник 110 верхнего продукта. Использование раздельных колонн 104, 106 может быть желательным вследствие простоты конструкции, а также с учетом того, что колонны 104, 106, вероятно, будут эксплуатироваться при разных температурах.

Как показано на фиг. 2, по меньшей мере один поток 112a, 112b продукта из первой реакционной зоны, например, реакционной зоны гидроочистки дизельного топлива, представленной на фиг. 1, может подаваться на первую колонну 104 стриппинга. Как описано выше, в реакционной зоне гидроочистки дизельного топлива образуются два потока 46, 32 продукта, и, таким образом, в колонну 104 стриппинга могут поступать два потока 112a, 112b продукта, как показано на фиг. 2. Хотя это и не показано, потоки 112a, 112b предпочтительно нагревают перед вводом в первую колонну 104 стриппинга. Среда 114 стриппинга, например, пар, вводится в колонну 104, чтобы разделить компоненты потоков 112a, 112b продукта на горячий поток 116 нижнего продукта и поток 118 верхнего продукта, содержащий лигроин и легкие углеводороды, водород, сероводород, пар и другие газы. Горячий поток 116 нижнего продукта включает в себя поток 80 дизельного топлива. Поток 120 флегмы, который подается в первую зону 100 разделения и, в частности, на первую колонну 104 стриппинга, включает в себя поток из колонны 106 стриппинга во второй зоне 102 разделения.

В колонну 106 стриппинга во второй зоне 102 разделения поступает по меньшей мере один поток 122 продукта из второй реакционной зоны, например, из зоны гидроочистки лигроина, как описано выше. Поток 122 продукта из второй реакционной зоны может нагреваться в теплообменнике 124 и затем вводиться во вторую колонну 106 стриппинга. Часть потока 126 нижнего продукта из колонны может нагреваться посредством нагревателя 128 и возвращаться в колонну, чтобы обеспечивать тепло для необходимого стриппинга. Другая часть потока 126 нижнего продукта может нагревать поток 122 продукта из второй реакционной зоны в теплообменнике 124, а затем извлекаться, например, в виде потока 86 лигроина.

Как отмечалось выше, вторая зона 102 разделения обеспечивает поток 120 флегмы для первой зоны 100 разделения. Поток 120 флегмы может отбираться из второй зоны 102 разделения в точке на второй колонне 106 стриппинга между входом 130 потока 122 продукта из второй реакционной зоны и выходом 132 для потока 126 нижнего продукта. Поток 120 флегмы используется в первой зоне разделения во избежание падения температуры ниже точки росы.

Поток 134 верхнего продукта из второй колонны 106 стриппинга во второй зоне 102 разделения будет содержать C4-углеводороды, водород, сероводород и другие газы. Поток 134 верхнего продукта могут объединяться с потоком 118 верхнего продукта из первой зоны 100 разделения, и оба потока подаются на воздушный холодильник 108, а затем на объединенный приемник 110 верхнего продукта. Следует понимать, что это просто предпочтительный вариант и что потоки могут раздельно подаваться на разные воздушные холодильники, а затем раздельно или вместе вводиться в объединенный приемник 110 верхнего продукта.

В приемнике 110 верхнего продукта будут разделяться потоки 118, 134 верхнего продукта и поток 136 газа, который может содержать водород, сероводород и другие газы. Такой поток газа 136 может включать в себя поток 90 отходящего газа, описанный выше, и может отделяться и дополнительно обрабатываться, например, проходить промывку для удаления сероводорода и использоваться в качестве топливного газа в пламенном нагревателе или, возможно, возвращаться в одну или обе реакционные зоны (не показано). Может также отделяться поток 138 воды. Поток 138 воды может содержать поток 88 подкисленной воды, как описано выше, и проходить дальнейшую обработку. Жидкий поток 140 углеводородов из объединенного приемника 110 верхнего продукта может включать в себя поток 92 СНГ, как описано выше, который может отделяться и проходить дальнейшую обработку. Кроме того, часть жидкого потока 140 углеводородов может использоваться в качестве флегмы, возвращаемой во вторую зону 102 разделения.

Как показано на фиг. 3, в различных вариантах осуществления настоящего изобретения две зоны 100, 102 разделения в зоне 34 стриппинга включают в себя различные части единой колонны 200. Единая колонна 200 включает в себя две части 202, 204, которые разделены вертикальной стенкой 206, проходящей вверх через колонну 200 для разделения двух частей 202, 204 по текучей среде. Стенка 206 может быть изолирована, чтобы также обеспечивать термическое разделение частей 202, 204. Верхний лоток 208 в одной из частей изолирует верхнюю секцию 210a первой части 202 от верхней секции 210b второй части 204. За исключением объединения двух отдельных колонн в единую колонну 200, остальные части на фиг. 3 идентичны приведенным на фиг. 2. Такая конструкция может быть желательной с точки зрения производственных площадей или в некоторых вариантах применения стоимости.

Как показано на фиг. 4, в другом варианте осуществления зона 34 стриппинга содержит две зоны 100, 102 разделения в единой колонне 300, но в данном варианте осуществления нижние продукты 302a, 302b двух зон 100, 102 разделения отделены вертикальной стенкой 304. Верхние части 306a, 306b обеих зон 100, 102 разделения сообщаются по текучей среде. Такая конструкция может быть желательной для наиболее эффективного стриппинга с использованием парового стриппинга для потока (-ов) 112a, 112b продукта из первой реакционной зоны и 122a, 122b из второй реакционной зоны. Такой подход рассматривается, например, если поток (-и) 112a, 112b продукта из первой реакционной зоны включают в себя потоки гидроочищенного продукта дизельного топлива и если поток (-и) 122a, 122b продукта из второй реакционной зоны включают в себя гидроочищенный продукт или продукт крекинга VGO. Температуры верхнего продукта и верхнего лотка в потоках продукта дизельного топлива и VGO гораздо выше из-за стриппинга верхнего продукта лигроина, поэтому снижается вероятность возникновения проблемы точки росы, связанной со стриппингом гидроочищенного продукта лигроина. Более того, в отличие от предыдущих конструкций в обе зоны 100, 102 разделения поступает среда 114 стриппинга, и обе зоны 100, 102 разделения могут нагреваться только потоками 112a, 112b, 122a, 122b продукта, поступающими в зоны 100, 102 разделения — т.е. без повторного нагрева. Наконец, в этом варианте осуществления колонна 300 обеспечивает единый поток 308 верхнего продукта, а жидкий поток 140 углеводородов из объединенного приемника 110 верхнего продукта может содержать нестабилизированный поток лигроина.

Для демонстрации принципов настоящего изобретения в качестве примера использовали модульный НПЗ с установкой мощностью 14 000 баррелей в сутки для гидроочистки полного спектра сырья лигроина и с установкой мощностью 9 000 баррелей в сутки для гидроочистки дистиллята. Из-за сравнительно небольших размеров установок затраты на формирование такой конфигурации обычно бывают высокими из расчета на баррель, особенно из-за высокой стоимости оборудования с учетом монтажа. Эксплуатационные затраты секции фракционирования находятся в диапазоне от 7% (для дистиллята) до более 20% (для лигроина) от общей стоимости установки. Предполагается, что описанные выше различные варианты осуществления позволяют сэкономить 10–20% капитальных затрат на фракционирование также при определенной экономии эксплуатационных затрат. Соответственно, считается, что в приведенном примере стоимость с учетом установки составляет 48 млн долларов США, которая может быть снижена до 46,5 млн долларов США (общая экономия 1,5 млн долларов США или 3%). Таким образом, объединение двух секций стриппинга, которое становится возможным за счет различных способов настоящего изобретения, будет обеспечивать экономию и при этом действенное и эффективное разделение продуктов.

Следует понимать, и специалистам в данной области должно быть понятно, что на графических материалах не показаны различные другие компоненты, такие как клапаны, насосы, фильтры, охладители и т.д., поскольку считается, что данные устройства хорошо известны специалистам в данной области и их описание не является необходимым для практической реализации или понимания вариантов осуществления настоящего изобретения.

Конкретные варианты осуществления

Хотя приведенное ниже описание относится к конкретным вариантам осуществления, следует понимать, что настоящее описание предназначено для иллюстрации, а не ограничения объема предшествующего описания и прилагаемой формулы изобретения.

Первым вариантом осуществления настоящего изобретения является способ отделения потоков продукта из различных реакционных зон, при этом такой способ включает подачу по меньшей мере части первого жидкого потока продукта из первой реакционной зоны в первую зону разделения; подачу по меньшей мере второй части второго жидкого потока продукта из второй реакционной зоны во вторую зону разделения, при этом вторая реакционная зона отличается от первой реакционной зоны; отделение части первого потока продукта в первой зоне разделения на поток верхнего продукта и поток нижнего продукта; отделение части второго потока продукта во второй зоне разделения на поток верхнего продукта и поток нижнего продукта; подачу потока верхнего продукта из второй зоны разделения и потока верхнего продукта из первой зоны разделения в объединенный приемник верхнего продукта; и подачу потока флегмы по меньшей мере для второй зоны разделения из объединенного приемника верхнего продукта. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых поток нижнего продукта из первой зоны разделения включает в себя поток дизельного топлива. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающие подачу потока верхнего продукта из второй зоны разделения и потока верхнего продукта из первой зоны разделения в объединенный конденсатор верхнего продукта. Вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых в первую зону разделения поступает поток отпарного газа. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых первая реакционная зона включает в себя зону гидроочистки дизельного топлива, и при этом вторая реакционная зона включает в себя зону гидроочистки лигроина. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающие подачу потока флегмы из второй зоны разделения в первую зону разделения. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых первая зона разделения и вторая зона разделения в каждом случае находятся в различных аппаратах. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых первая зона разделения и вторая зона разделения в каждом случае находятся в аппарате, и при этом аппарат включает в себя стенку, разделяющую первую зону разделения и вторую зону разделения по текучей среде. Вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых вторая зона разделения нагревается посредством нагревателя. Вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых в первую зону разделения поступает отпарной газ, при этом отпарной газ содержит пар.

Во втором аспекте изобретения предлагается способ отделения потоков продукта из различных реакционных зон, и такой способ включает подачу по меньшей мере части первого жидкого потока продукта из первой реакционной зоны в первую зону разделения, и при этом часть первого жидкого потока продукта содержит гидроочищенный продукт дизельного топлива; подачу по меньшей мере второй части второго жидкого потока продукта из второй реакционной зоны во вторую зону разделения, при этом такая часть второго жидкого потока продукта содержит гидроочищенный продукт лигроина; отделение первого жидкого потока продукта в первой зоне разделения на поток верхнего продукта и поток нижнего продукта; отделение второго жидкого потока продукта во второй зоне разделения на поток верхнего продукта и поток нижнего продукта; подачу потока верхнего продукта из второй зоны разделения и потока верхнего продукта из первой зоны разделения в объединенный конденсатор верхнего продукта; и подачу конденсированного потока верхнего продукта из объединенного конденсатора верхнего продукта в объединенный приемник верхнего продукта. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающие подачу потока флегмы из верхнего приемника во вторую зону разделения. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающие подачу потока пара в первую зону разделения. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающие подачу потока нижнего продукта из первой зоны разделения в зону сушки, выполненную с возможностью подачи потока продукта дизельного топлива. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающие подачу потока из второй зоны разделения в первую зону разделения в виде потока флегмы. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в которых первая зона разделения и вторая зона разделения в каждом случае находятся в различных аппаратах. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в которых первая зона разделения и вторая зона разделения в каждом случае находятся в аппарате, и при этом аппарат включает в себя стенку, разделяющую первую зону разделения и вторую зону разделения по текучей среде.

В третьем аспекте изобретения предлагается способ отделения потоков продукта из различных реакционных зон, и такой способ включает подачу по меньшей мере части первого жидкого потока продукта из первой реакционной зоны в первую зону разделения, и при этом часть первого жидкого потока продукта содержит гидроочищенный продукт дизельного топлива; подачу по меньшей мере второй части второго жидкого потока продукта из второй реакционной зоны во вторую зону разделения, при этом такая часть второго жидкого потока продукта содержит гидроочищенный продукт лигроина; отделение части первого потока продукта в первой зоне разделения на поток верхнего продукта и поток нижнего продукта; отделение части второго потока продукта во второй зоне разделения на поток верхнего продукта и поток нижнего продукта; подачу потока верхнего продукта из второй зоны разделения и потока верхнего продукта из первой зоны разделения в объединенный приемник верхнего продукта; и подачу потока флегмы из второй зоны разделения в первую зону разделения. Вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до третьего варианта осуществления, представленного в данном разделе, в которых вторая зона разделения нагревается посредством нагревателя. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до третьего варианта осуществления, представленного в данном разделе, дополнительно включающие подачу потока пара в первую зону разделения. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, в которых первая зона разделения включает в себя колонну стриппинга, и при этом вторая зона разделения включает в себя колонну стриппинга. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, дополнительно включающие подачу гидроочищенного продукта лигроина на разделительную колонну лигроина или реактор риформинга, при этом гидроочищенный продукт лигроина не проходит никакого другого фракционирования при подаче из отпарной колонны в разделительную колонну лигроина или реактор риформинга. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, в которых гидроочищенный продукт дизельного топлива может подаваться в пул смешения без дальнейшего фракционирования.

Без дальнейшего описания стоит отметить, что с использованием предшествующего описания специалист в данной области может в полной мере использовать настоящее изобретение и легко установить основные характеристики настоящего изобретения, чтобы без отступления от его сущности и объема вносить в настоящее изобретение различные изменения и модификации для его адаптации к различным вариантам применения и условиям. Таким образом, предшествующие предпочтительные конкретные варианты осуществления следует рассматривать как исключительно иллюстративные, не накладывающие каких-либо ограничений на остальную часть описания и охватывающие различные модификации и эквивалентные конструкции, входящие в объем прилагаемой формулы изобретения.

Если не указано иное, в приведенном выше описании все температуры представлены в градусах по шкале Цельсия, а все доли и процентные значения даны по массе.

В приведенном выше подробном описании изобретения был представлен по меньшей мере один пример осуществления, но следует понимать, что существует большое количество его вариантов. Следует также понимать, что пример осуществления или примеры осуществления являются лишь примерами и не предназначены для ограничения каким-либо образом объема, применимости или конфигурации изобретения. Наоборот, приведенное выше подробное описание предоставит специалистам в данной области техники удобную концепцию для реализации примера осуществления изобретения, при этом следует понимать, что функции и расположения элементов, описанные в примере осуществления, могут быть различным образом изменены без отступления от объема изобретения, изложенного в прилагаемой формуле изобретения и ее правовых эквивалентах.

Реферат

Изобретение относится к способу разделения потоков продукта из различных реакционных зон, включающему подачу по меньшей мере части (32, 46, 112a, 112b) первого жидкого потока (26) продукта из первой реакционной зоны (6) в первую зону (100) разделения; подачу по меньшей мере второй части (76, 122, 122a, 122b) второго жидкого потока (68) продукта из второй реакционной зоны (8) во вторую зону (102) разделения, при этом вторая реакционная зона (8) отличается от первой реакционной зоны (6); разделение части (32, 46, 112a, 112b) первого жидкого потока (26) продукта в первой зоне (100) разделения на поток (118) верхнего продукта и поток (116) нижнего продукта; разделение части (76, 122, 122a, 122b) второго жидкого потока (68) продукта во второй зоне (102) разделения на поток (134) верхнего продукта и поток (126) нижнего продукта; подачу потока (134) верхнего продукта из второй зоны (102) разделения и потока (118) верхнего продукта из первой зоны (100) разделения в объединенный приемник (110) верхнего продукта; подачу потока (140) флегмы для по меньшей мере второй зоны (102) разделения из объединенного приемника (110) верхнего продукта; и подачу потока (120) флегмы из второй зоны (102) разделения в первую зону (100) разделения. Технический результат - объединение секций стриппинга двух различных установок гидропереработки обеспечивает экономию и при этом действенное и эффективное разделение продуктов. 8 з.п. ф-лы, 4 ил..

Формула

Документы, цитированные в отчёте о поиске

Способ разделения с помощью модифицированной системы горячего сепаратора повышенной производительности

Комментарии