Смазочная композиция - SU648115A3

Код документа: SU648115A3

Описание

I

Изобретение относится к смазочным композициям, содержащим сукцинимидные присадки.

Известны смазочные композиции на основе базового масла, содержащие в качестве диспергирующей присадки сукцинимид , полученный при взаимодействии И-фенилендиамина с полиизобутенилянтарным ангидридом l или гексаме т и ленд Гамин а с полиизобутенилянтарным ангидридом 2.

Известна также смазочная композиция , содержащая алкенИлсукцйнимид, производный полиоксиалкилидёндиаминов с мол. массой 200 и ,-4000 З.

Недостатком данных композиций являются недостаточно высокие диспергирукяцие , антикоррозионные и антивспенивающие свойства.

Целью изобретения является устранение указанных недостатков.

Поставленная цель достигается тем, что смазочная композиция на основе базового масла в качестве сукЦи имидной присадки содержит 1-10 вес. соединения общей формулы Со-сн-К

I N-R; со-сн,

г

в которой в - алкенил CZQ- С200 В - радикал -г-О-г

СО -СН-К Bj - радикал r-0-f --N --СНг

to- CH-R

-r-o-r-xHzj -г-ы

Cb-tH;

г- ННг или - г - ОН

н1 - радикал - Г -

r-o-r-NH2 ; -г-

- f- NHj ; - г- ОН; ал кил

фенил, причем алкил

пропил или иэосутил,

Оптимальным является использование соединения общей формулы 1 , вклюС ,Нб-0.-С,Н Т«-(СД-0-С, I

V

где п- 0,1 или 2 и В -палииэобутенил Cjoo V

и 2-50% полиизобутенилсукцинимида формулы

ср-сн-1.

0-CHj,r-lT I )

/ со-сн,/ш

ОН% ,

де hi и Р , 1 или 2 и j 3 - ( m+ р). ли 98-50 вес.% полииэобутенилсукцинимида формулы w . ,

/ 0-CH-R

(CjH-O-CjHg-U I I C jHj-N/ . 0-CH

tc.a -o-CjHg-sii l

где n- 0 или i,

и 2-50% полиизобутенилсукцинимида формулы V

со-ея-ж

/C,H,-0-C,H,--N

-Си,

2«5. .

где R имеет указанное выше значение.

Указанные соединения получают взаимодействием алкенилянтарного ангидрида в котором алкенильная группа включает 20-200 атомов углерода, с полиамином формулыVI

/R4--NH2 Л,

6

где R - радикал - - О -г

RJ - радикал - f- О - г- NH ;

-р- NH2 или - г- ОН; ,

B|tt.- - радикал - г- О - г- МН

; - Р- ОН;

ЙЩкил С -Сдили фенил, причём 1Е5ещикалы гиг имеют вышеуказанные значения.

РеаШйя кон дёнсации происходит при 120-230°С,-, предпочтительно при 140-180 с, при молярном соотношении полиамина и алкенилянтарного ангидрида ниже 1. Реакция реализуется в присутствии разбавителя для снижения вязкости реакционной среды, который предпочтительно выбирается среди смазочных масел, служащих в качестве базовых масел в смазочных композициях.

чающего 98-50 вес.% полиизобутенилсукцинимида формулы И

С О-CH-R

3-П

со-СИ,

Когда используемым амином является первичный амин, молярное соотношение амина и алкенилянтарного ангидрида составляет 0,8-0,95, предпочтительно 0,85-0,90.

Если в качестве амина используют диамин, молярное соотношение составляет 0,4-0,6. При этом получают смесь,

содержащую большую часть бис-алкенилсуйцинимида; молярное соотношение/. близкое к 1, предпочтительно 0,7-(95, позволяет получать смесь, содержа-, ШУЮ большую часть моноалкёнилсукдинимида .

Если в качестве амина используют триамин, соотношение 0,3-0,35 позволяет получать смесь, содержащую больш1гю часть три-алкенилсукцинимида; молярное соотношение 0,4-0,6 поз1воляет получать большую часть бис-алкенилсукцинимида; молярное соотношение , близкое к 1, предпочтительно 0,7-0,9, позволяет получать большую часть моносукцинимида.

Используемые алкенилянтарные

ангидриды получают известными способами , например путем термической конденса ции малеинового ангидрида с по- Лиолефином со средней мол. массой 400,4000 . Вышеуказанный полиолефин выбирают среди ОЛИгомеров или полимеров олефинов с Cg-Cjo ;разветвленных, или сополимеров вышеуказанных олефинов друг с другом или с диеновыми или

винилароматическими сомономерами. Предпочтительно .используют олигомеры Ы-моноолефинов с , такие, как олигомеры этилена, пропилена, бутена-1, изббутилена, 3-циклогексилбутена ,-, 2-метил-5-пропилгексена-1, сополимеры этих ot-олефинов друг с другом или с внутренними олефинами, также как сополимеры изобутилена с сомономером, выбираемым среди бутадиена , стирола, гексадиена-1,3 или

конъюгированных диенов и триенов.

Конденсацию также осуществляют в присутствии хлора, йода или брома, а также исходя из монохлорированных или монобромированных полиолефинов. В качестве прлиаминов используют следующие соединения:

-трис-(З-окса-б-аминогексил)-амин - Ы-(этил)- N,N1 -бис-(З-окса-6аминогексил )-амин.;

- N-(3-aминoпpoпил)- N, N -бис-(2-метил-3-ркса-6-аминогексил )-амин;

-трис-(2-мётйл-3-окса-6-аминогексил )-амин;

-трис- (2, 5-диметил-3-окса-6-аминогексил )-амин -трис - (3-окса-5-метил-6-амииогек сил)-амин; -N - (2-оксиэтил)- N, N -бис-(3-ок са-б-аминогекснл)-амин; -N,N -бис-{2-оксиэтил)-N -(3-ок са-б аминогексил)-амин; -N (этил)- N- (2-оксиэтил)- N-(3-окса-б-аминогексил ) -амин; - -{этил)- N-(2-оксиэтил)- N-(3 окса-5-метил-б-аминогексил)-амин; -трис-(3-окса-5-метил-б-аминогек сил)амин; -N-(2-оксиэтил)- N,N -бис-(3-ок са-5-метил-6-аминогексил)-амин; -N,N -бис-(2-оксиэтил)- К-(3-ок са-5-метил-б-аминогексил)-амин; Обычно используемые полиамины по лучают путем цианоэтилирования алка ноламинов фopмyлыVll К - X -Х где г- имеет вышеуказанное значение, Х- Н или радикал - и- ОН; X - Н, радикал - Г-- ОН, .алкил С, -С или фенил, акрилонитрилом или метакрилонитрилом последующим гидрированием полученных нитрилов, Если проводят полное цианоэтилирование алканоламина, чтобы получить полиамины с простыми эфирными группами формулы VI, в которой ни Kg , ни R не означают радикал - г- ОН и необходимо, чтобы соотношение чис,ла функций с подвижным водородом к числу нитрильных функций было ниже или равно 1, то обычно используют 1-1,2 моля акрилонитрила или метакри лонитрила на функцию с подвижным водородом алканоламина. Если осуществляют неполное цианоэтилирование алканоламина для получения полиаминов с простыми эфирными группами формулы 1 в которой по крайней мере одна из групп RJ и Rg означает радикал - 1 - ОН, то необходимо, чтобы соотношение числа функций с подвижным водородом к числу нитрильных функций было выше 1; обычно, если используемый алканолами формулы VII является триалканоламином или имеет формулу NH-(.) молярное соотношение алканоламина и акрилонитрила (или метакрилонитрила составляет 0,34 - 2; если акрилонитрила составляет 0,34-2; есл используемым алканоламином является алкил- или фенилдиалканоламин, моляр ное соотношение алканоламина и акрилонитрила или метакрилонитрила составляет 0,55-2. Из алканоламинов формульт Vll можно назвать триэтаноламин, этилдиэтаноламин , триизопропаноламин и т.д. Реакцию гидрирования проводят с помощью молекулярного водорода в при сутствии кобальта Ренея или никеля Ренея извест {ым способом. Вазовым маслом служат различные смазочные масла, например масла на нафтеновой, парафиновой и на смешанной основе; производные продуктов каменного угля; синтетические масла, например полимеры алкиленов, полимеры на основе алкиленоксидов и их производных, куда входят полигшкиленоксиды , полученные полимеризацией алкиленоксида в присутствии воды или спиртов, например этилового спирта; сложные эфиры дикарбоновых кислот , сложные жидкие эфиры фосфорной кислоты, алкилбензолы и .диалкилбензолы , полифенилы, алкил;цифениловые простые эфиры, кремнийсодержащие полимеры . Количество добавляемых присадок зависит от использования улучшаемого смазочного масла; так,для мотор-ного масла количество добавляемой присадки составит 1-7%; для дизельного масла- 4-ПТ. Смазочные композиции также могут содержать . антиоксидантные, антикоррозионные , и другие добавки. Пример 1. В трехгорлую колбу емкостью 2 л загружают 900 г полиизобутенилянтарного ангидрида (ПИБЯА) с кислотным числом (КЧ), равньом 74, (выраженным в мг поташа, необходимого для нейтрализации 1 г продукта), полученного конденсацией малеинового ангидрида с полиизобутиленом с мол. массой 1000. Среду HarpeBarojf до 120°С при перемешивании , затем в течение часа добавляют 58 г трис-(б-амино-3-оксагексил )-амина, что соответствует полярному соотношению полиамина и ПИБЯА 0 ,3. Температуру в &Q°C поддерживают в течение трех часов при пониженном давлении 50 мм рт.ст. Полученный прозрачный продукт состоит большей частью из трис-полиизобутенилсукцинимида и содержит в целом 1,06 вес.% азота. Пример 2. В трехгорлую кслбу емкостью 1 л загружают 300 Г ПИБЯА с , полученного из полиизобутилена с мол. массой 1000, и 72 г масла 100 N в качестве разбавителя . Смесь нагреваютпри перемешивании до 150°С, затем добавляют в течение часа 32 г трис-(6-амино-З-окса-гексил )-амина, что соответствует молярному соотношению полиамина иПИБЯА-05 выдерживают при этой температуре в течение 2 ч при 50 мм рт.ст. Полученный прозрачный продукт состоит большей частью из бис-полиизобутенилсукцинимида и содержит в целом 1,3% (азота). Трис-(б-амино-3-оксагексил)-амин, используемый для получения продуктов в этих ДВУХ примерах, предварительно получают путем цианоэтилирования триэтанолш ина акрилонитрилом и гид рийрвания полученного тринитрила, 3 находящийся в атмосфере азота стеклянный реактор емкостью 3 л, сн жённый механической мешалкой, обрат ным холодильником, капельной воронкой и термометром, загружают 894 г (6 моль) триэтаноламина и 9 см (0,09 моль) водного раствора едкого натра. Затем постепенно приливают в течение 1 ч 20 мин 954 г (18 моль) ак рилонитрила в интенсивно перемешиваемую реакционную среду, поддерживаемую при температуре 35-40°С, По окончании добавления акрилонитрила реакционную массу охлаждают до 20-25 С, затем нейтрализуют едкий натр 10 см соляной кислоты (уд вес. 1,19) и отделяют хлористый нат рий фильтрованием. Получают 1851 г сыроготринитрил в виде прозрачной жидкости светложелтого цвета. в автоклав из нержавеквдей стали емкостью 3,6 л, снабженный системой перемешивания, системой для впрыскивания и термопарой, загружают в атмосфере азота 600 см суспензии никеля Ренея в абсолютном этаноле, содержащей 185 г никеля -Ренея, зате добавляют 3 см водного раствора ед кого натра. Послё эакрытия авт6кла за его продувают азотом, затем 8одо родом. Приводят S действие мешалку и в автоклав вводят водород до достижения давления 25 бар. Повьанают температуру в автоклаве до 60°С/ затем впрыскивают в течение 4ч 15 мин 1200 см раствора 616 г сырогО тринитрила в абсолютном этаноле и споласкивают в течение 20 мин систему для впрыскивани 100 мл абсолютного этанола, затем о ТавЛййТ ещё реа:гйровать в течение 30 мин. По истечении этого времени автоклав охлаждают примерно до 25С, за тем дегазируют, продувают азотом и открывают. Реакционн то массу извлекают и ре актор промывают 3 раза по 200 см- . этанола. Катализаторотделяют фильт ванием и получают 2070 г прозрачно го фильтрата светло-желтого цвета. Нейтрализуют загруженный вначале ед кий натр с помощью 3 см соляной к лоты ( d - 1,19), затем концентриру ют фильтрат нагреванием до 85-90°С при давлении 15 мм рт.ст. Получают 555 г сырого амина, ко торый сначала подвергают первой пе регонке, чтобы отделить тяжелые продукты. Перегонку осуществляют в перегонном кубе, снабженном колонкой Вигре. Получают 421 г маслянистой жидкоси , перегоняющейся при температуре иже самое большее при 6 мм т.ст.- , Во второй стадии полученную жидость ректифицируют в перегонном куе емкостью .1 л, снабженном насадочной колонкой со стеклянными колечкаи . Получают 275,9 г трисг(З-окса-6-, -амино-гексил)-амина,перегоняющегося при 192-201 С при давлении 2 мм рт.ст., ,4822. ; Количественным анализом азота опрееляют чистоту продукта, которая достигает 97,5%. Пример 3. В трехгорлую колт бу емкостью 2 л загружают 1320 г ИБЯА с КЧ-85, полученного из полиизобутилена с мол. массой У 940 . Среду нагревают до 160°С, затем добавляют в течение 1 ч 124 г N-этилМ - W-бис-(6-амино-З-окса-гексил)амина , что соответствует молярному соотношению полйами а и ПИВЯА 0,5. Температуру поддерживают в течение 2 ч при давлении 50 мм рт.ст. Полученный продукт состоит большей частью из бис-полиизобутенилсукцинимида , содержит 1,54% азота и имеет вязкость 470 сП при 210F. Ы-Этил- N,M -бис-(6-амино-З-оксагексил )-амин, используемый в этом примере, предв арительно получают путем цианоэтилирования N-этил-диэтаноламина акрилонитрилом и гидрирования полученного динитрила. В стеклянный реактор емкостью 3 л загружают в атмосфере азота 1330 г (10 моль) N-этилдиэтаноламина и 10 см (0,1 моль) водного раствора едкого натра. Затем постепенно в течение 1 ч приливают 1060 г (20 моль) акрилонитрила в реакционную, среду, перемеши- , ваемую и поддерживаемую при температуре 3 5-40°С.; По окончании добавления акрилонитрила , реакционную массу охлажда- ; ют до 20-25°С, затем нейтрализуют едкий.натр 10,5 см соляной кислоты d 1,19) и отделяют хлористый натрий фильтрованием. Получают 2386 г сырого динитрила в виде прозрачной жидкости, окрашенной в желтый цвет. В автоклав из нержавеющей стали ; емкостью 3,6 л загружают в атмосфере азота 600 см суспензии никеля Ренея в абсолютном этаноле, содержёоцей 179 г никеля Ренея, затем добавляют 3 см раствора едкого натра . После закрытия автоклава его продувают азотом, затем водородом. Приводят в действие мешалку, пропус- кают водород при постоянном .п-челении 25 бар и нагревают до .

При этой температуре эа 4 ч 10 ми впрыскивают 597,5 г cbiporo динитрила в виде раствора в 1200 см абсолютного этанола.

Продолжение спараций осуществляют далее по примеру 1, Получают 753у5г сырого амина, который после первой перегонки позволяет получить 516,2 г маслянистой жидкости, перегоняющейся при температуре ниже 230С под давлением самое большее 5 мм рт.ст.

После ректификации полученной жидкости получают 443/5 г N,N -бир-3 (-окса-б-амино-гексил)-этиламика, перегоняющегося при 125-130°С при давлении 1-3 мм рт.ст., П1 г 1,4685.

Чистота продукта, определенная пу тем количественного анализа азота; достигает 99,7%.

Пример 4. В трехгорлую колбу емкостью 2 л загружают 320 г ПИБЯА с (выраженным в мг поташа необходимого для нейтрализации 1 г продукта), полученного конденсацией малеинового ангидрида с полиизобутиленом с мол. массой 1000.

Среду нагревают до 120°С при пере мешивании, затем добавляют за 1 ч 26,3 г N, М-бис-(6-амино-З-окса-гексил )- М-(2-оксиэтил)-амина, что соответствует молярному соотношению полиамина и ПИБЯА 0,5.

Температуру поддерживают в течение 3 ч , давление 20 мм рт.ст.

Полученный прозрачный продукт состоит большей частью из бис-полиизобутенилсукцинимида и содержит в ц лом 1,2% азота. ,

Используемый N.N -бис-(б-амино3-окса-гексил )- N -(оксиэтил)-амин предварительно получают путем цианоэтилирования тризтаноламина акрилонитрилом , согласно соотношению триэтаноламина и акрилонитрила -1, затем путем гидрирования полученного нитрила.

300 г триэтаноламина (2 моля) и 3 мл продажного раствора едкого натра вводят в колбу емкостью 2 л,снабженную центральной мешалкой, капельной воронкой, обратным холодильником и термометром. Температуру доводят до 40°С и в течение 12 мин приливают 102 г акрилонитрила (2 моля) поддерживая все время температуру 40°С. По окончании приливания быстро вводят 3,. 5 мл Юн. нее. Полученную смесь затем гидрируют следующим образом .

В автоклав емкостью 3,6 л, в котором перемешивание осуществляется с помощью центральной анкерной мешалки , загружают 154 г никел я Ренея в виде суспензии в 700 см Ътанола и 12 мл раствора едкого натра. После закрытия автоклава его продувают азотом, затем водоро цом и доводят давление водорода до 40 бар и температуру до 60°С.

После цианоэтилирования впрыскивают 380 г смеси, полученной ранее, в виде раствора в 400 см спирта продолжительность впрыскивания составляет 62 мин. Таким образом поглощается 85 л водорода (3,80 моль), что составляет 101% от теории.

Оставляют реакционную среду охлаждаться до комнатной температуры, извлекают реакцйоннук) смесь из автоклава , отфильтровывают катализатор, удаляют спирт перегонкой при атмосферном давлении, затем под давлением 15 цдл рт.ст. вплоть до 130с в перегонном кубе.- ;

Получают таким образом 382 г-смеси , которую анализируют с помощью . хроматографии в газовой фазе. ;

Констатируют, что эта смесь состоит из 43% триэтаноламина; 0,5% продукта формулы

(OH-CHj-CHjl -N-CHj-CH -O-CH -CH -CH -NM,

,51% продукта

OM-CH -CM2-N-{C -Ch.J-0-CH -CH2-CH.J-NИ,iJ

|И 1,5% три-3-окса-6-аминогексйламкиа

Едкий натр нейтрализуют, после чего вышеуказанную смесь подвергают перегонке под давлением 2 мм рт.ст. Таким образом получают N, N -бис- (6-амино-З-окси-гексил)- N -(оксиэтил )-амин, чистота продукта 98%.

Пример 5. По примеру 4, получают полиизобутенилсукцинимиды из 114 г смеси на основе N,N -бис-(6-амно .-3-оксагексил) - N - (оксиэтил) -амина , обозначаемого А (согласно пропорции 31-32%), трис-(6-aмияo-3-oкcaгeкcил )-aминa, обозначаемого В (согласн пропорции 69-68%), и 1600 .г ПИБЯА с КЧ-74-.

Полученный продукт содержит 1,13% азота; он состоит примерно из 31-32% бис-полиизобутенилсукцинимида, производного А и 69-68% три-полиизобутенилсукцинимида , Производного iB.

Смесь на основе аминов А и В, используемую для получения конечного продукта, предварительно готовят путем цианоэтилирования триэтаноламина акрилонитрилом, согласно молярному соотношению триэтаноламина и. акрилонитрила О,36.

При цианоэтилировании используют 894 г (6 молей) триэтаноламина и 878 г (16,6 молей) акрилонитрила.

Гидрирование проводят аналогично примеру 1, используя 616 г смеси, полученной после цианоэтилирования, в 700 см спирта.

После отфильтровывания катализатора и. выпарийания спирта получают смесь, в которой амины А и В составляют соответственно 31-32% и 69-68%,

Пример 6. По методике примера 4 готовятполиизобутекилсукцин- , имиды из 118 г смеси, содержащей

50% амина А, 50% амина В и 1600 г ПИБЯА с ,

Полученный продукт прозрачный, содержит 1,16 вес.% азота и состоит из 50% бис-полиизобутенилсукцинимида , производного А и 50% три-полиизобутенилсукцинимида , производного В.

Используе № й трис-(6-амино-З-окса-гексил )-амин может быть получен по методике примера 1. .

Пример 7. По методике примера 4 получаетполиизобутенилсукцин имидь из 109 г смеЪи , содержащей 10% амина А, 90% амина В и 1600 г ПИБЯА с .

Полученный продукт прозрачный, содержит 1,11 вес.% азота и .состоит из 10% бис-полиизобутенилсукцинимида , производного А и 90% три-полиизобутенилсукцинимида , производного В.

Три-{6-амино-4-окса-гексил)-амин может быть получен по методике примера 1. .

Пример 8. В трехгорлую колбу емкостью 1 л загружают 523 г ПИБЯА с . Среду нагревают до при перемешивании, затем добавляют 69 г N-этил-N -(2-оксиэтил) -N-(6-амино-З-окса-гексил)-амина, что соответствует молярному соотношению полиамина и ПИБЯАа.

Температуру в течение 3 ч поддерживают 150°С, давление 20 мм рт.ст.

Полученный продукт прозрачный, состоит большей частью из монополиизобутенилсукцинимида и содержит 1,77 вес,% азота.

N-Этил-N -(2-оксиэтил)- N -{6-амино-3-окса-гексил )-амин, используемы для получения конечного продукта, предварительно получают путем цианоэтилирования этилдиэтаноламина акрилонитрилом ,согласно молярному соотношению диэтаноламина и акрилонитрила 1:0,66; затем путем гидрирования полученного нитрила.

При цианоэтилировании используют 532 г этилдиэтаноламина (4 моля) и 141 г акрилонитрила (2,66 моля).

При гидрировании используют 616 смеси, полученной после цианоэтилирования , в 700 см спирта. Количество поглощенного водорода составляет 115 л (5,13 моль) или 96% от теоретического количества.

После отфильтровывания катализатора и выпаривания спирта, получают 620 г сырого продукта, состоящего из 33% этилдиэтаноламина, 55% продукта формулы:

CH2CH -0-CH,, С,Н --N

и 9% продукта формулы:65

СН - СН - СН -СН -NH, Г н -х/ г . т. 1 г 1 ,

сн -сн -о-сн -сн -сн -ж

Едкий натр нейтрализуют, вышеуказанную смесь подвергают перегонке под давлением 1 мм рт.ст. Так получают N-этил- N-(оксиэтил)- Н-(6-амино-3-оксагексил )-амин с чистотой 98%.

Пример 9. По методике примера 8 получаютсукцинимиды из 138 г смеси аминов, состоящей на 30% из N -(зтил)- N -(2-оксиэтил)- N -(6-амино-3-оксагексил )-амина и на 70% из N-(зтил)-бис- N,N - (6-амино-З-оксагексил )амина и 1600 г ПИБЯА с КЧ-74. Полученный продукт прозрачный, содержит в целом 1,31 вес.% азота и состоит примерно из 30% бис-полиизобутенилсукцинимида , производного N -этил- N-(2-оксиэтил)- Ы-(6-амино-3-оксагексил )-амина и 70% бис-полиизобутенилсукцинимида , производного N-этил-бис- N, N -(б-амино З-окса-гексил )-амина.

N -(Этил-бис- N, N -(6-амино-З-оксагексил )-амин может быть получен по методике примера 3. .

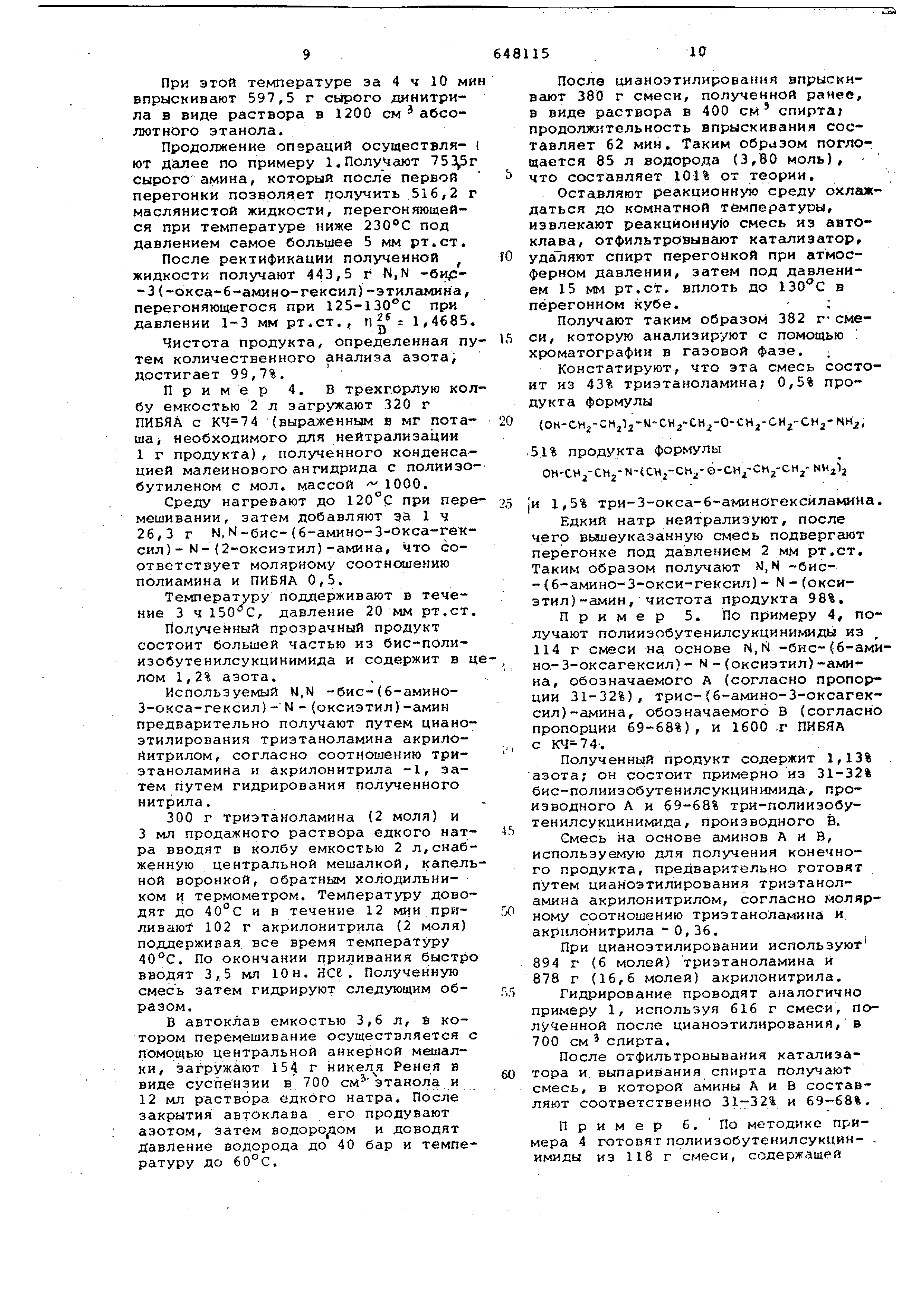

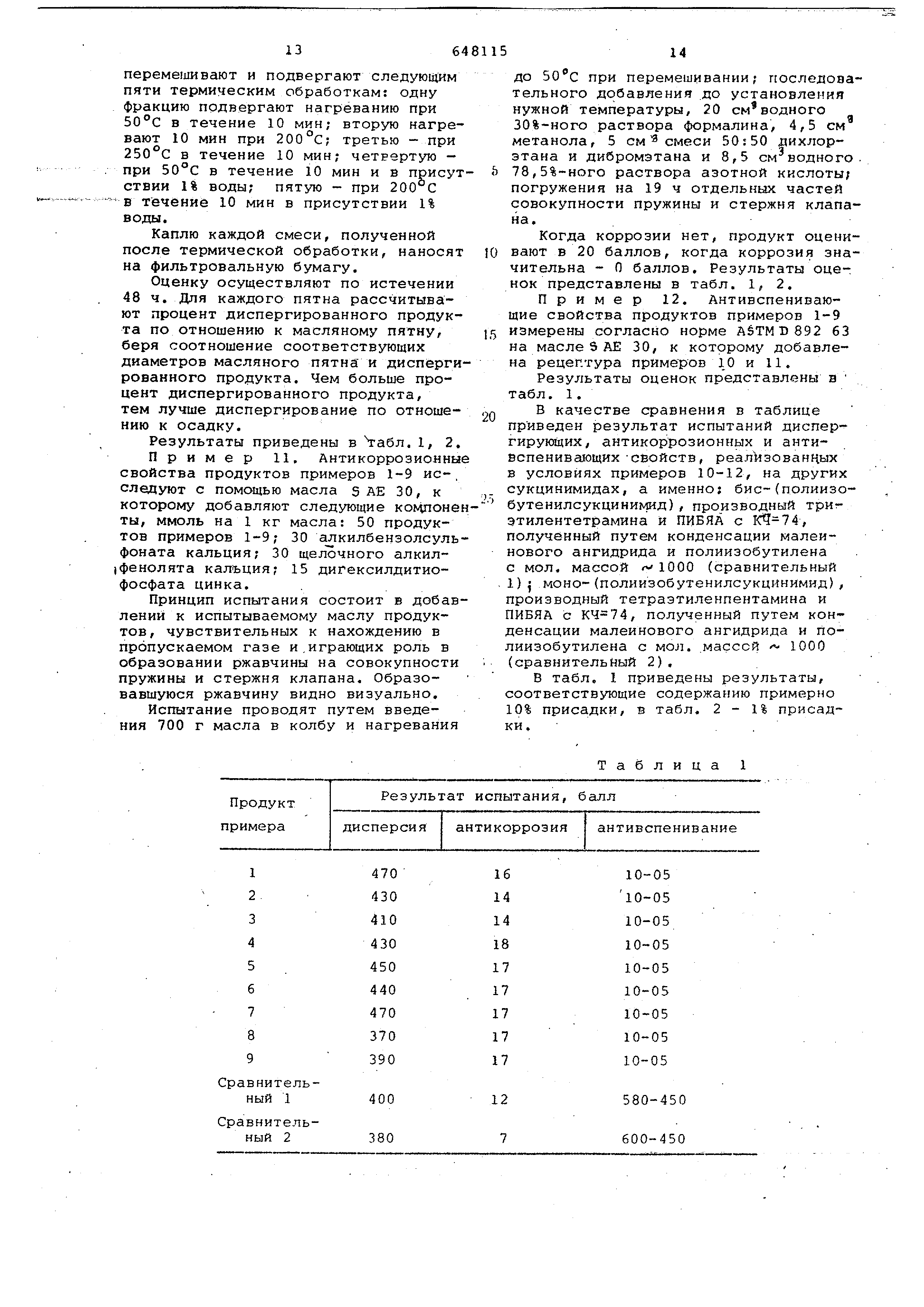

П ри м е р 10. Полученные по примерам 1-9 продукты испытывают в плане их диспергирующих свойств в смазках. Изучение .диспергирующей способности исследуют по известному методу пятна.

Метод осуществляют с 20 г масла S АЕЗО, к которому добавлены 5 г осадка, содержащего около 2% углистых материалов.

К маслу S АЕ 30 предварительно добавляют следующие компоненты, моль на 1 кг масла: 50 исследуемого диспергатора , 30 алкилбензолсульфоната кальция, 30 щелочного алкилфенолята кальция, 15 дигексилдитиофосфата цинка .

Вес реакционной массы, соответст вующий 50 ммолям диспергатора, может быть рассчитан по формуле:

-too

,-3

50-10

j. - у где 100 г - смесь аминов А + В,

X - число групп ; происходящих от амина А, в 100 г смеси аминов;

V - число групп NHg, происходящих от амина В, в 100 г смеси аминов ,- .

Р - вес ПИБЯА,

х+у - число молей ПИБЯА, прореагировавшее со 100 г смеси аминов, например , если все группы NH прореагировали с ПИБЯА; число молейсукцинимидов , присутствующих в Р ч- 10(Т г реакционной среды, в этом случае равно x-f-y.

Смесь масла с присадкой - осадком разделяют на 5 фракций, которые

перемеишвают и подвергают следующим пяти термическим обработкам: одну фракцию подвергают нагреванию при 50°С в течение 10 мин; вторую нагревают 10 мин при 200°С; третью - при 250°С в течение 10 мин; четвертую - при 50°С в течение 10 мин и в присутствии 1% воды; пятую - при 200 С в течение 10 мин в присутствии 1% воды.

Каплю каждой смеси, полученной после термической обработки, наносят на фильтровальную бумагу.

Оценку осуществляют по истечении 48 ч. Для каждого пятна рассчитывают процент диспергированного продукта по отношению к масляному пятну, беря соотношение соответствующих диаметров масляного пятна и диспергированного продукта. Чем больше процент диспергированного продукта, тем лучше диспергирование по отношению к осадку.

Результаты приведены в абл. 1, 2.

Пример 11. Антикоррозионные свойства продуктов примеров 1-9 ис-. следуют с помощью масла S АЕ 30, к которому добавляют следующие когчпоненты , ммоль на 1 кг масла: 50 продуктов примеров 1-9; 30 алкилбенэолсульфоната кальция; 30 щелочного алкилфенолята кальция; 15 дигексилдитиофосфата цинка. .

Принцип испытания состоит в добавлений к испытываемому маслу продуктов , чувствительных к нахождению в пропускаемом газе и,играющих роль в образовании ржавчины на совокупности пружины и стержня клапана. Образовавшуюся ржавчину видно визуально,

Испытание проводят путем введения 700 г масла в колбу и нагревания

до при перемешивании; последовательного добавления до установления нужной температуры, 20 смводного 30%-ного раствора формалина, 4,5 см метанола, 5 см смеси 50:50 дихлорэтана и дибромэтана и 8,5 см водного . Ь 78,5%-ного раствора азотной кислоты; погружения на 19 ч отдельных частей совокупности пружины и стержня клапана .

Когда коррозии нет, продукт оценивают в 20 баллов, когда коррозия значительна - О баллов. Результаты оценок представлены в табл. 1, 2.

Пример 12. Антивспенивающие свойства продуктов примеров 1-9 измерены согласно норме AeTMD892 63 на масле S АЕ 30, к которому добавлена рецептура примеров 10 и 11.

Результаты оценок представлены в табл. 1.

В качестве сравнения в таблице приведен результат испытаний диспергирующих , антикоррозионных и антивспенивающих свойств, реализованных в условиях примеров 10-12, на других сукцинимидах, а именно: бис-(полиизобутенилсукцинидад ) , производный тригэтилентетрамина и ПИБЯА с , полученный путем конденсации малеинового ангидрида и полиизобутилена с мол. массой 1 1000 (сравнительный 1) моно-(полиизобутенилсукцинимид), производный тетраэтиленпентамина и ПИБЯА с , полученный путем конденсации малеинового ангидрида и полиизобутилена с мол. .массой 1000 (сравнительный 2).

В табл. 1 приведены результаты, соответствующие содержанию примерно 10% присадки, в табл. 2-1% присадки . . .

Таблица 1

Реферат

Формула

Комментарии