Асептический аэрозольный туманообразователь - RU2719932C2

Код документа: RU2719932C2

Чертежи

Описание

Область применения изобретения

Настоящее изобретение относится к асептическому туманообразователю, в котором используется постоянный звуковой генератор и сменный резервуар для жидкости с соплом.

Предпосылки создания изобретения

Распылители и/или туманообразователи часто используют для нанесения косметических и лечебно-профилактических жидких средств. В недорогих системах используют капельные дозаторы и/или сжимаемые бутылки с соплом определенной формы, с помощью которых жидкость нагнетается для обеспечения относительно неуправляемого дозирования и размера капель.

Дорогие системы могут включать дозировочные насосы и/или дорогие компоненты, образующие аэрозоль. Например, Hseih et al. в US 7992800 и Hseih et al. в заявке на патент США № 20120318260 описали небулайзеры, приводимые в действие пьезоэлектрическими и/или магнитными исполнительными механизмами для создания аэрозольного тумана.

Другие примеры включают The Technology Partnership PLC, EP615470B1; Hailes et al., US7550897; и Brown et al., US7976135, где описано устройство для разбрызгивания жидкости, включающее в себя преобразователи для нагнетания капель жидкости с наружной поверхности сопла.

Наконец, Terada et al. в US6863224; Yamamoto et al. в US6901926; и Esaki et al. в US8286629 описали ультразвуковые устройства, распыляющие жидкость.

К сожалению, эти дорогие компоненты при их многократном использовании могут загрязняться и требовать тщательной очистки или утилизации.

Требуется относительно недорогая система для распыления аэрозольных туманов с регулируемыми дозами и размерами частиц/капель.

Изложение сущности изобретения

Неожиданно было обнаружено, что ультразвуковое распыление жидкости с помощью сопел с размером отверстия меньше миллиметра, закрепляемых на конце удлиненного звукового рупора, является недорогим способом асептического распыления за счет предотвращения попадания содержащейся в резервуаре жидкости на ультразвуковой рупор.

В одном варианте осуществления ручной туманообразователь имеет корпус с дозирующим окном, сконструирован и выполнен с возможностью содержания звукового генератора, связанного со звуковым генератором источника питания, по меньшей мере одного резервуара, содержащего жидкость, и канала, проходящего из по меньшей мере одного резервуара к соплу, связанному с возможностью снятия со звуковым генератором. Звуковой генератор включает в себя преобразователь и удлиненный рупор, имеющий проксимальный конец, связанный с преобразователем, и дистальный конец, и сопло связано с возможностью снятия с дистальным концом рупора. Таким образом, устройство подает жидкость через отверстие подачи в сопле, и при активации звукового генератора жидкости в сопле передается энергия для образования аэрозольного шлейфа, который подается через дозирующее окно.

Краткое описание графических материалов

На Фиг. 1 представлен вид в перспективе ручного асептического туманообразователя в соответствии с одним из вариантов осуществления изобретения.

На Фиг. 2 представлен вид сбоку ручного асептического туманообразователя, представленного на Фиг. 1, корпус которого снят, чтобы были видны внутренние компоненты.

На Фиг. 3 представлен вид сбоку одноразового патрона для ручного асептического туманообразователя, представленного на Фиг. 1 и 2, корпус которого снят, чтобы были видны внутренние компоненты.

На Фиг. 4А-С представлены виды в перспективе различных комбинаций сопла и гнезда, которые можно использовать в ручном асептическом туманообразователе, представленном на Фиг. 1.

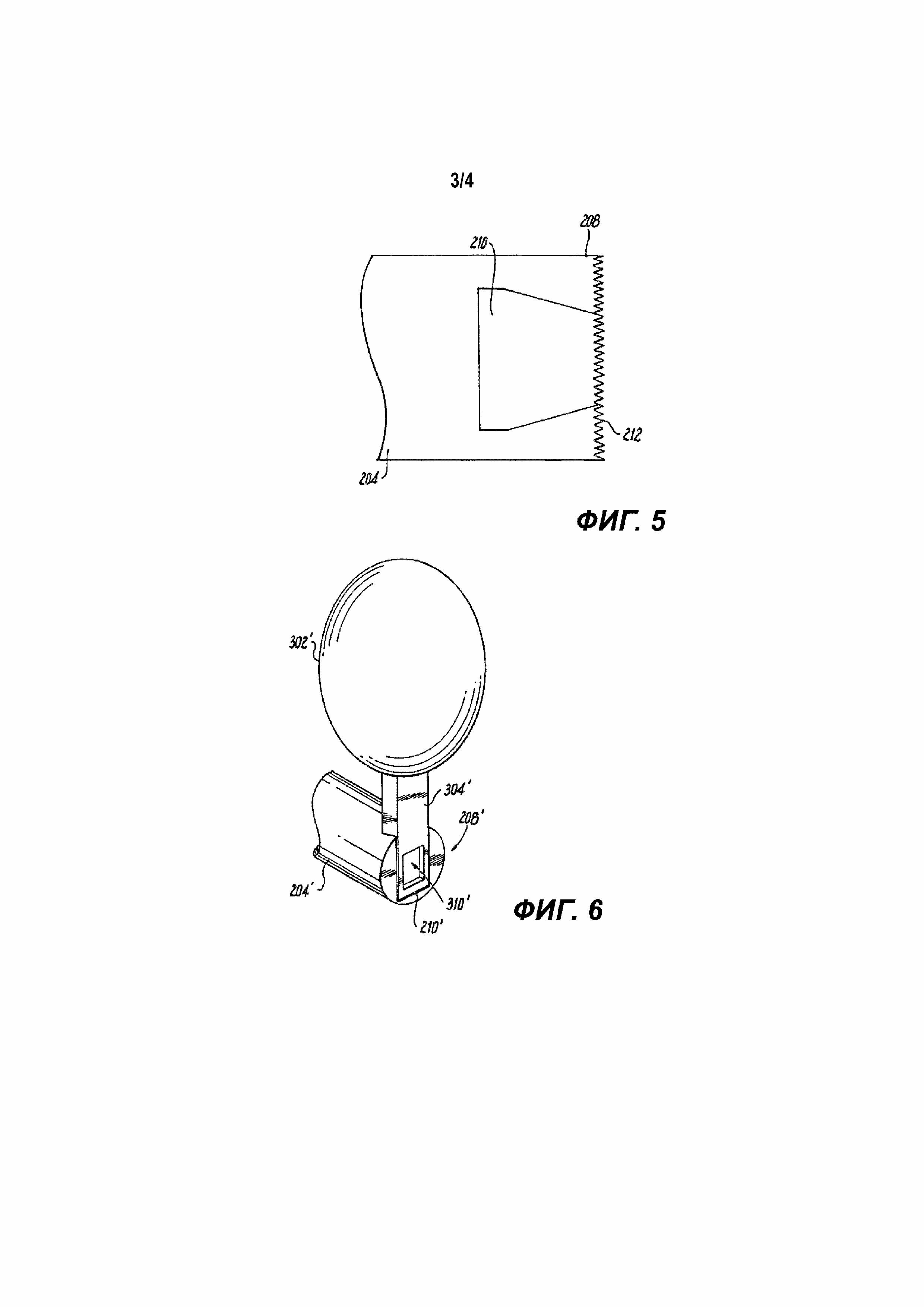

На Фиг. 5 представлен детальный вид сбоку дистального конца звукового генератора, имеющего поверхностные элементы, предотвращающие нежелательное распыление жидкостей, которые могут мигрировать к дистальному концу звукового генератора.

На Фиг. 6 представлен вид в перспективе элементов ручного асептического туманообразователя в соответствии со вторым вариантом осуществления изобретения.

На Фиг. 7 представлено схематическое поперечное сечение ручного асептического туманообразователя в соответствии с третьим вариантом осуществления изобретения.

На Фиг. 8 представлено схематическое поперечное сечение ручного асептического туманообразователя в соответствии с четвертым вариантом осуществления изобретения.

Подробное описание предпочтительных вариантов осуществления

Настоящее изобретение относится к ручному звуковому туманообразователю, которое является более экономичным по сравнению с традиционными звуковыми туманообразователями, поскольку относительно дорогой звуковой генератор и рупор изолированы от жидкостей, распыляемых туманообразователем. Таким образом, туманообразователь можно повторно заправлять жидкостями без значительного накопления жидкостей на рупоре.

В одной из форм устройства жидкость для распыления поступает по каналу в наконечник рупора в системе, сконструированной и выполненной таким образом, что жидкость направляется в стороне от рупора таким образом, что рупор не загрязняется жидкостью, и, кроме того, последующие жидкости, распыляемые из устройства, не загрязняются ранее распылявшимися жидкостями.

Как показано на Фиг. 1-5, ручной туманообразователь 100 (включающий звуковой генератор 200, систему 300 подачи жидкости и систему 400 электропитания и управления), используемый для формирования аэрозоли, содержащей капли жидкости (далее - «туман» или «шлейф»), содержится в корпусе 500. Звуковой генератор 200 включает в себя преобразователь 202 и удлиненный рупор 204, имеющий проксимальный конец 206, связанный с преобразователем 202, и противоположно ему дистальный конец 208, который виден через открытое дозирующее окно 502 в корпусе 500. Преобразователь 202 связан с системой 400 электропитания и управления с помощью электрических соединений, например проводов (не показаны).

Система 300 подачи жидкости включает сжимаемый резервуар 302, канал 304, сопло 306, имеющие по меньшей мере одно отверстие 308 подачи, а также линейный двигатель 310. Поршень 312 линейного двигателя 310 контактирует с нижней поверхностью 314 резервуара 302 для принудительной подачи жидкости из резервуара в канал 304. Линейный двигатель 310 также связан с системой 400 электропитания и управления с помощью соответствующих электрических соединений, например проводов (не показаны). Канал 304 проводит жидкость от сжимаемого резервуара 302 к соплу 306, а сопло 306 физически связано с дистальным концом 208 удлиненного рупора 204. Сопло 306 сконструировано и выполнено таким образом, что распыляет жидкость из сжимаемого резервуара 302 в атмосферу через дозирующее окно 502 в корпусе 500. Сопло 306 защищено во время хранения благодаря закрытию дозирующего окна 502 крышкой 504.

Хотя вышеописанная система 300 подачи жидкости включает сжимаемый резервуар 302 и линейный двигатель 310, специалисту в данной области техники очевидно, что могут использоваться другие системы. Сжимаемый резервуар и линейный двигатель обеспечивают единое решение задачи подачи контролируемых объемов жидкости из резервуара. Также можно применять альтернативные системы. Например, такая же функциональность, как резервуар и насос, может обеспечиваться посредством одного или более следующих компонентов: пипетка, шприц, сжимаемый мешок, активируемый под давлением резервуар и даже гравитационная подача.

Для того чтобы снизить стоимость эксплуатации ручного туманообразователя 100, показанного на Фиг. 1-5, корпус 500 включает в себя, во-первых, электромеханическую секцию 506 (показана на Фиг. 2), в которой содержатся компоненты, в том числе звуковой генератор 200, система 400 электропитания и управления и линейный двигатель 310 системы 300 подачи жидкости, и, во-вторых, жидкостную секцию 508 (показана на Фиг. 3), в которой расположен сжимаемый резервуар 302, канал 304 и сопло 306, имеющее по меньшей мере одно отверстие подачи (обозначено как 308а, 308b, 308c на Фиг. 4A-4C). Как показано на Фиг. 3, жидкостная секция 508 - это отдельная съемная секция, которая надежно подсоединяется к электромеханической секции 506. В альтернативном варианте осуществления жидкостная секция 508 может представлять собой открывающийся отсек в корпусе 500, сконструированном и выполненном с возможностью установки сменного сжимаемого резервуара 302, канала 304 и сопла 306.

Система 400 электропитания и управления включает в себя источник питания, например аккумуляторную батарею 402, которая электрически подключена к порту 404 электрической зарядки, расположенному в корпусе 500. Система 400 электропитания и управления также включает в себя переключатель 406 включения/выключения и выключатель 408 активации, оба из которых расположены на корпусе 500, а также один или более распределительных щитков 410. Источник питания может включать в себя такие устройства как конденсатор или, более предпочтительно, батарея, и он предпочтительно выполнен с возможностью замены и/или перезарядки. В предпочтительном на данный момент варианте осуществления источник 402 питания представляет собой аккумуляторную батарею, включающую в себя, без ограничений, литиевые элементы питания, в том числе литий-полимерные батареи. Один пример внутреннего источника питания представляет собой литий-полимерный элемент, обеспечивающий напряжение около 3,7 В и имеющий емкость по меньшей мере около 200 миллиампер-час (мА·ч).

Взаимодействие между соплом (обозначенным как 306a, 306b, 306c на Фиг. 4A-4C) и дистальным концом 208 удлиненного рупора 204 более детально показано на Фиг. 4A-4С. Сопло 306 надежно установлено в гнездо 210, образованное в дистальном конце 208 удлиненного рупора 204. Эта существенная физическая связь позволяет соплу 306 вибрировать с дистальным концом 208 удлиненного рупора 204 для создания стоячих волн, которые под действием ультразвука обеспечивают образование тумана, распыляемого из сопла 306. В предпочтительных вариантах осуществления, показанных на Фиг. 4А-4С, сопло 306 отходит от дистального конца 208 удлиненного рупора 204 для уменьшения вероятности протекания жидкости на дистальный конец и загрязнения последнего.

На Фиг. 4А сопло 306а по существу цилиндрическое, содержит множество отверстий 308а подачи и вставляется в гнездо 210а на дистальном конце 208а удлиненного рупора 204.

На Фиг. 4В сопло 306b имеет форму усеченного конуса, содержит одно удлиненное отверстие 308b подачи и вставляется в гнездо 210b на дистальном конце 208b удлиненного рупора 204.

На Фиг. 4С сопло 306с имеет трапецеидальное поперечное сечение, содержит по существу прямоугольное отверстие 308c подачи и вставляется в гнездо 210c на дистальном конце 208c удлиненного рупора 204.

Размер, форма, количество и расположение отверстия (-й) 308 подачи в сопле 306 формируют шлейф тумана, образуемого туманообразователем 100. Отверстие (-я) 308 подачи имеет (-ют) размер, необходимый для образования аэрозольного тумана. Предпочтительно, чтобы каждое отверстие подачи имело максимальный размер (поперек отверстия) менее около 200 микрон (мкм), более предпочтительно от около 50 до около 150 мкм. Предпочтительно отверстия подачи имеют по существу круглую форму, но специалист в данной области техники может изменять ее для достижения специальных требуемых свойств аэрозоли. Количество отверстий подачи выбирается для подачи нужного расхода тумана. Доказано, что сопла с одним отверстием подачи формируют пригодный аэрозольный шлейф, и другие сопла с 6 и 7 отверстиями также формируют пригодные аэрозольные шлейфы. Поэтому специалист в данной области техники может выбирать от одного до более десяти отверстий подачи.

Дистальный конец 208 удлиненного рупора 204 может иметь поверхностные элементы 212, распределенные на нем для по существу предотвращения образования тумана из любой жидкости, которая может переместиться от сопла 306 к дистальному концу 208 удлиненного рупора 204. Как показано на Фиг. 5, эти поверхностные элементы 212 расположены под острым углом к оси рупора для предотвращения любых звуковых перемещений от нагнетания нежелательных жидкостей в шлейф жидкостей, распыляемых из сопла 306.

В альтернативном варианте осуществления, схематически представленном на Фиг. 6, резервуар 302' питает сопло 306', имеющее отверстие 310', например под действием гравитации, по каналу 304'. Аналогично варианту осуществления, показанному на Фиг. 1-5, сопло 306' вставляется в гнездо 210', образованное на дистальном конце 208' удлиненного рупора 204' звукового генератора (не показано). При активации звукового генератора жидкости в сопле 306' передается энергия для нагнетания через отверстие 310' подачи с образованием аэрозольного шлейфа. В этом варианте осуществления предпочтительно, чтобы высота столба жидкости не вносила значительного отклонения расхода во время применения и/или при многократных применениях.

В альтернативном варианте осуществления, схематически представленном на Фиг. 7, резервуар 1000 питает сопло 1002, имеющее множество отверстий 1004 подачи, например под действием гравитации, по каналу 1006. Удлиненный рупор 1008 звукового генератора 1010 вставляется в гнездо 1012 вблизи основания 1014 резервуара 1000, что позволяет дистальному концу 1016 удлиненного рупора 1008 контактировать с задней стенкой 1018 сопла 1002 (противоположно отверстиям 1004 подачи). При активации звукового генератора 1010 жидкости в сопле 1002 передается энергия для нагнетания через отверстие 1004 подачи с образованием аэрозольного шлейфа.

В другом альтернативном варианте осуществления, схематически представленном на Фиг. 8, резервуар 1000' питает сопло 1002' в форме колпачка (размер которого позволяет задействовать дистальный конец удлиненного рупора 1008 звукового генератора 1010) под действием гравитации по каналу 1006'. Также и в этом случае, задействованный дистальный конец 1016 удлиненного рупора 1008 контактирует с задней стенкой 1018' колпачка 1002'. При активации звукового генератора 1010 жидкости в сопле 1002' передается энергия для нагнетания через отверстия 1004' подачи с образованием аэрозольного шлейфа 1020.

Специалисту в данной области техники будет очевидна общая сборка ручного звукового туманообразователя в соответствии с настоящим изобретением. Однако важно учитывать взаимодействие следующих элементов. Во-первых, дистальный конец рупора и сопло должны плотно подходить друг к другу для сведения к минимуму потерь энергии из-за неэффективной механической передачи от рупора к стенке сопла, противоположной отверстиям подачи, чтобы минимизировать нагрев и улучшить управляемость образующегося аэрозольного шлейфа. Поскольку удлиненный рупор выполнен по существу из металла, предпочтительно алюминия и/или титана, сопло должно быть выполнено из твердого пластика. Например, в варианте осуществления, представленном на Фиг. 1-5, сопло может быть выполнено из металла или инженерного пластика и выточено или отлито с соблюдением подходящих допусков, чтобы оно вставлялось в гнездо на дистальном конце удлиненного рупора. Не имеющий ограничительного характера список пригодных материалов включает в себя ацетальные смолы (например, производства компании DuPont® Engineering Polymers, выпускаемые под торговой маркой DELRIN®), полиэфирные эфиркетоны, аморфные термопластические полиэфиримидные (ПЭИ) смолы (например, производства компании SABIC, выпускаемые под торговой маркой ULTEM®). Кроме того, в вариантах осуществления, представленных на Фиг. 6-8, сопло может быть образовано как одно целое с резервуаром и из тех же материалов. В альтернативном варианте осуществления сопло может быть выполнено из одного из ниже перечисленных материалов и соединено с резервуаром и/или каналом, изготовленными из менее дорогих и/или более простых в обработке материалов.

Корпус может быть изготовлен литьем пластмасс под давлением или любым иным приемлемым способом и предпочтительно является эргономичным и удобно лежит в руке пользователя. В предпочтительном варианте осуществления корпус имеет максимальный линейный размер (длину) до около 20 см, более предпочтительно до около 15 см, а наиболее предпочтительно - до около 10 см. Предпочтительно, чтобы максимальный размер, перпендикулярный длине, составлял 8 см, более предпочтительно - 5 см.

Предпочтительно, чтобы канал между резервуаром и соплом был достаточно гибкий для легкости изготовления. Однако предпочтительно, чтобы диаметр канала не изменялся при подведении давления на резервуар для распыления находящейся в нем жидкости. Это обеспечивает регулировку объема жидкости, распыляемой при применении аэрозольного шлейфа.

В предпочтительном варианте осуществления жидкостную секцию можно снять с электромеханической секции таким способом, чтобы сопло можно было присоединить к дистальному концу удлиненного рупора. Например, жидкостная секция (например, приведенная на Фиг. 3 или на любом из Фиг. 6-8) может быть соединена путем скольжения с электромеханической секцией с соплом, показанным на Фиг. 4A-4C, или ориентирована для вставки путем скольжения в гнездо рупора. В альтернативном варианте осуществления колпачок 1002' варианта осуществления, показанного на Фиг. 8, может путем защелкивания надеваться на дистальный конец рупора.

Настоящее изобретение используется для нанесения аэрозольных шлейфов лекарственных препаратов и/или увлажняющих растворов более гигиеническим способом, чем в вариантах, существующих в настоящий момент. Создание аэрозольных шлейфов путем генерирования звука может обеспечивать очень тонкодисперсные туманы с размером капель от около 20 до около 60 мкм при использовании практических диапазонов частот для ультразвукового рупора от 20 кГц до 200 кГц. Как было показано выше, поскольку звуковые генераторы более дорогие, чем традиционные сжимаемые и распылительные бутылки, важно разделять дорогой и многоразовый звуковой генератор и рупоры от относительно недорогих и потенциально одноразовых резервуаров для жидкости. Поэтому во время использования сменная жидкостная секция 508, например, как показано на Фиг. 3, может быть вставлена посредством скольжения в электромеханическую секцию 506. В результате дистальный конец 208 удлиненного рупора 204 находится в зацеплении с соплом 306. Любое защитное покрытие (например, крышку 504) можно снять с сопла 306, и туманообразователь 100 можно включить.

Для создания аэрозольного шлейфа нажать выключатель 408 активации, после чего линейный двигатель 310 приводит в движение поршень 312, действующий с управляемой силой на нижнюю поверхность резервуара 314. Это действие нагнетает жидкость по каналу 304 к соплу 306 и отверстию (-ям) 308 подачи. Эта последовательность может повторяться вплоть до полного опорожнения резервуара. Затем опорожненную жидкостную секцию 508 можно снять и вставить новую жидкостную секцию 508, включая новое сопло 306. Новое сопло не загрязнено в результате предыдущего применения туманообразователя.

Представленное выше описание и варианты осуществления предназначены для более полного и не имеющего ограничительного характера понимания изобретения, описанного в настоящем документе. Так как возможны различные изменения и варианты осуществления изобретения без отступления от его сущности и объема, суть настоящего изобретения отражена в прилагаемой ниже формуле изобретения.

Реферат

Изобретение относится к медицинской технике, а именно к ручному туманообразователю. Туманообразователь содержит корпус, имеющий дозирующее окно. Корпус содержит электромеханическую секцию, содержащую звуковой генератор, содержащий преобразователь и удлиненный рупор, имеющий проксимальный конец, связанный с преобразователем, и дистальный конец, имеющий гнездо, образованное в нем. Электромеханическая секция имеет источник питания, связанный со звуковым генератором. Корпус имеет жидкостную секцию, сконструированную и выполненную с возможностью прочного присоединения к электромеханической секции и для вмещения резервуара, содержащего жидкость и канала, проходящего из резервуара к соплу, помещенному с возможностью извлечения в гнездо, образованное в дистальном конце рупора для подачи жидкости через отверстие подачи, образованное в сопле. При активации звукового генератора жидкости в сопле передается энергия для образования аэрозольного шлейфа, который подается через дозирующее окно. Техническим результатом является разработка недорогой система для распыления аэрозольных туманов с регулируемыми дозами и размерами частиц/капель. 4 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Ингаляционное устройство (варианты)

Комментарии