Малярный цех для окрашивания подлежащих окрашиванию объектов - RU2508167C2

Код документа: RU2508167C2

Чертежи

Описание

Настоящее изобретение относится к малярному цеху для окрашивания подлежащих окрашиванию объектов в виде кузовов автомобилей и/или деталей кузовов автомобилей, прежде всего кабин грузовых автомобилей.

Размеры здания малярного цеха для окрашивания кузовов автомобилей определяются необходимыми для окрашивания кузовов технологическими устройствами, такими как, например, установки для обработки погружением, сушилки, камеры для распыления лака и рабочие места, а также необходимыми транспортными и вентиляционными устройствами, включая снабжение материалами и меры по охране окружающей среды в связи со сточными водами, отходами и отходящим воздухом.

При этом технологические устройства не могут быть изменены по своим размерам, а только лишь по своему расположению внутри малярного цеха.

Транспортные устройства служат не для самой обработки поверхности кузовов автомобилей, а исключительно для того, чтобы транспортировать кузова между отдельными технологическими участками и/или реализовывать необходимые функции, такие как сортировка кузовов по цвету и перемещение по технологическим участкам в порожнем состоянии.

В известных до сих пор малярных цехах транспортные устройства без исключений устанавливаются на предварительно заданных этажных площадях внутри малярного цеха. Эти этажные площади должны быть подготовлены в здании малярного цеха.

Расположение резервных складов для сортировки по цвету и порожнее прохождение технологических участков определяются как ходом процесса, так и имеющимися в распоряжении свободными площадями в малярном цеху. Расположение складов осуществляется на нескольких уровнях для того, чтобы площадь основания здания малярного цеха была как можно меньшей.

В известных малярных цехах вентиляционные устройства устанавливаются на специально предусмотренных для этого стальных платформах или даже на специальных этажных уровнях малярного цеха (пентхаус) внутри здания малярного цеха.

Установки для предварительной обработки для катафорезного окрашивания погружением (далее сокращенно «КОП») обычно сооружаются на двух уровнях. При этом тяжелые наполненные технологической жидкостью погружные резервуары в большинстве случаев стоят над соответствующими контррезервуарами. Для этого требуются тяжелые стальные платформы или бетонные перекрытия.

Сушилки и их нагревательные агрегаты своим тепловым излучением постоянно отдают тепло окружающей среде. Это нежелательное, но неизбежное выделение тепла в малярный цех не должно оказывать негативное влияние на рабочие зоны. Поэтому в известных малярных цехах сушилки и их нагревательные агрегаты устанавливаются соответственно на платформах или уровнях цеха над рабочими местами.

Для возможности реализации функции малярного цеха в плане транспортной техники и технологического оборудования в известных малярных цехах здание цеха воздвигается высотой до четырех уровней и на значительно большей площади основания, чем это необходимо для чистых процессов окрашивания.

Здание малярного цеха должно быть статически рассчитано в соответствии с нагрузками, которые необходимы в связи с технологическим оборудованием, а также транспортным оборудованием с транспортируемыми на нем кузовами, а также для установки необходимых стальных и бетонных уровней.

В результате транспортировки кузовов в малярном цехе, а также в связи с необходимым для этого подвижным транспортным оборудованием, например позициями подъема, перемещающими тележками, поворотными или вращающимися столами, в малярном цехе возникают опасные места. Поэтому в большом объеме должны быть предусмотрены предохранительные устройства для того, чтобы выполнять соответствующие требования закона и исключить опасности для человека.

В связи с комплексностью зданий малярных цехов при разработке запасных выходов их известных малярных цехов во многих случаях приходится идти на компромиссы.

Сроки строительства известных малярных цехов определяются многоэтажностью зданий и обусловленной этим трудностью монтажа и пуска в эксплуатацию технологического оборудования.

В DE 10350846 А1 раскрыто производственное сооружение для изготовления автомобилей с производственным участком, который состоит из основного кузовного участка, малярного участка и сборочного участка, и с одним единственным центральным складом кузовов в качестве центра кузовной логистики, в котором могут быть размещены кузова с разным состоянием изготовления.

В основу изобретения положена техническая задача, заключающаяся в том, чтобы расположить устройства и системы, необходимые для осуществления различных стадий технологического процесса, на различных уровнях с целью уменьшения общей потребной площади для сооружения малярного цеха и связать эти уровни между собой посредством промежуточного склада.

Согласно изобретению эта задача решена посредством малярного цеха для окрашивания подлежащих окрашиванию объектов в виде кузовов автомобилей и/или деталей кузовов автомобилей, который включает в себя следующее:

- наружную конструкцию здания, которая окружает внутреннее пространство здания, в котором расположен по меньшей мере один погружной резервуар и по меньшей мере один открытый обрабатывающий участок, который является открытым по отношению к внутреннему пространству здания,

- первый уровень транспортировки, на котором подлежащие окрашиванию объекты являются транспортируемыми по меньшей мере через один открытый обрабатывающий участок,

- по меньшей мере один второй уровень транспортировки, из которого подлежащие окрашиванию объекты являются погружаемыми по меньшей мере в один погружной резервуар,

- по меньшей мере один промежуточный склад, при этом по меньшей мере один подлежащий окрашиванию объект является транспортируемым с одного уровня транспортировки малярного цеха в промежуточный склад, а позднее из промежуточного склада - на другой уровень транспортировки малярного цеха,

причем первый уровень транспортировки и второй уровень транспортировки в малярном цеху расположены на разных высотах относительно пола здания малярного цеха.

При этом уровни транспортировки, с которых подлежащий окрашиванию объект является транспортируемым в промежуточный склад или на которые подлежащий окрашиванию объект является транспортируемым из промежуточного склада, совпадают с первым или вторым уровнем транспортировки малярного цеха или, при необходимости, могут содержать другие уровни транспортировки в малярном цеху.

Предпочтительно, первый уровень транспортировки расположен под вторым уровнем транспортировки в малярном цеху.

Расстояние по высоте от второго уровня транспортировки до первого уровня транспортировки предпочтительно больше, чем самая большая высота подлежащих окрашиванию объектов.

Предпочтительно, расстояние по высоте между вторым уровнем транспортировки и первым уровнем транспортировки составляет по меньшей мере примерно 4 м.

Является особенно благоприятным, если первый уровень транспортировки находится на уровне первого этажа здания малярного цеха.

В малярном цехе согласно изобретению по меньшей мере один промежуточный склад расположен между по меньшей мере двумя технологическими участками малярного цеха таким образом, что по меньшей мере один технологический участок заканчивается у промежуточного склада и по меньшей мере один следующий технологический участок начинается у промежуточного склада.

Предпочтительно, в промежуточном складе могут выполняться одна или несколько из следующих транспортных функций:

- подлежащие окрашиванию объекты могут транспортироваться между разными уровнями транспортировки малярного цеха посредством подъема или же опускания подлежащих окрашиванию объектов,

- подлежащие окрашиванию объекты при работе обрабатывающих участков в холостом режиме могут размещаться на промежуточном складе,

- хранимые на промежуточном складе подлежащие окрашиванию объекты могут выводиться из промежуточного склада для обработки на следующем за промежуточным складом технологическом участке малярного цеха,

- за счет изменения последовательности вывода подлежащих окрашиванию объектов со склада относительно последовательности их размещения на складе с помощью промежуточного склада могут быть образованы цветовые блоки для последующего окрашивания подлежащих окрашиванию объектов,

- подлежащие последующей обработке подлежащие окрашиванию объекты на промежуточном складе могут сортироваться оптимизированным, с точки зрения хода процесса, образом,

- расположенные в направлении прохождения подлежащих окрашиванию объектов перед или же за промежуточным складом технологические участки малярного цеха при неполадках оборудования могут быть отсоединены друг от Друга,

- кроме того, расположенные в направлении прохождения подлежащих окрашиванию объектов перед или же за промежуточным складом технологические участки малярного цеха в случае разного рабочего времени на разных технологических участках могут быть отсоединены друг от друга.

Предпочтительно, промежуточный склад содержит несколько необязательно заполняемых складских секций для подлежащих окрашиванию объектов. В этом случае последовательность вывода подлежащих окрашиванию объектов со склада может быть изменена относительно последовательности размещения их на промежуточном складе для того, чтобы формировать цветовые блоки и/или сортировать подлежащие последующей обработке подлежащие окрашиванию объекты оптимизированным, с точки зрения хода процесса, образом.

Кроме того, является возможным те подлежащие окрашиванию объекты, которые должны быть выведены со склада следующими, размещать как можно ближе к позиции вывода с промежуточного склада.

Является особенно благоприятным, если подлежащие окрашиванию объекты на втором уровне транспортировки являются транспортируемыми по меньшей мере через одну сушилку малярного цеха. В этом случае нагревательные агрегаты для нагрева сушилки могут быть установлены под сушилками на первом уровне транспортировки, предпочтительно на уровне первого этажа наружной конструкции здания (высота 0,0 м).

Кроме того, является благоприятным, если подлежащие окрашиванию объекты являются транспортируемыми на втором уровне транспортировки по меньшей мере через одну камеру для распыления лака. В этом случае соответствующая камера для распыления лака может быть установлена на платформе стальной конструкции, уровень которой определяется по минимально необходимой конструктивной высоте для установки для вымывания красочного тумана. Установка для вымывания красочного тумана может быть расположена прямо под камерой для распыления лака на первом уровне транспортировки, предпочтительно на уровне первого этажа наружной конструкции здания (высота 0,0 м). Установка для удаления лакового шлама предпочтительно располагается в ямах под камерой для распыления лака.

Кроме того, является благоприятным, если подлежащие окрашиванию объекты на первом уровне транспортировки являются транспортируемыми по меньшей мере через одну линию нанесения антикоррозионной защиты днища кузова. В такой линии нанесения антикоррозионной защиты днища кузова находятся рабочие места для персонала, которые на первом уровне транспортировки, предпочтительно на уровне первого этажа наружной конструкции здания (высота 0,0 м), являются особенно легкодоступными.

Кроме того, при расположении рабочих мест для персонала на первом уровне транспортировки могут быть особенно короткими пути эвакуации в экстренных случаях.

Кроме того, является благоприятным, если на первом уровне транспортировки расположено по меньшей мере одно устройство сепарации для сепарации избыточно распыленного лака из отходящего воздуха камеры для распыления лака и/или по меньшей мере одно устройство для удаления лакового шлама.

В этом случае камера для распыления лака может быть расположена прямо над устройством для сепарации избыточно распыленного лака из отходящего воздуха камеры для распыления лака и/или прямо над устройством для удаления лакового шлама на втором уровне транспортировки малярного цеха.

Кроме того, является благоприятным, если на первом уровне транспортировки расположена по меньшей мере одна воздухоподводящая система для снабжения по меньшей мере одной камеры для распыления лака приточным воздухом.

Благодаря расположению на первом уровне транспортировки воздухоподводящая система является особенно просто доступной для целей техобслуживания (например, для замены фильтра) и/или ремонтных целей.

Предпочтительно, воздухоподводящая система располагается на уровне первого этажа наружной конструкции здания (высота 0,0 м). Привязка воздухоподводящей системы со снабжаемой воздухоподводящей системой приточным воздухом камерой для распыления лака может осуществляться через воздухоподводящий канал.

Кроме того, может быть предусмотрено, что малярный цех содержит по меньшей мере одну вытяжную систему для отвода отходящего воздуха из по меньшей мере одной камеры для распыления лака, при этом вытяжная система расположена вне наружной конструкции здания на высоте первого уровня транспортировки, предпочтительно на уровне первого этажа наружной конструкции здания (высота 0,0 м). Привязка такой вытяжной системы к камере для распыления лака может осуществляться по меньшей мере через один воздухоотводящий канал, который, предпочтительно, проходит ниже уровня первого этажа здания малярного цеха.

Вытяжная система может содержать по меньшей мере один вентилятор.

Кроме того, вытяжная система по меньшей мере через еще один канал может быть соединена с вытяжной трубой для отвода газов.

В предпочтительном варианте выполнения малярного цеха предусмотрено, что на первом уровне транспортировки расположен по меньшей мере один нагревательный агрегат для нагрева по меньшей мере одной сушилки. За счет этого предотвращается необходимость установки нагревательных агрегатов на платформах или дополнительных уровнях цеха над рабочими местами.

Является особенно благоприятным, если все технологические устройства малярного цеха, то есть все устройства, с помощью которых проводится обработка подлежащих окрашиванию объектов (обрабатывающие устройства) или которые необходимы для эксплуатации этих обрабатывающих устройств, смонтированы с первого уровня транспортировки.

Технологическими устройствами в смысле этого описания и прилагаемой формулы изобретения считаются прежде всего погружные резервуары, сушилки, зоны охлаждения, камеры распыления лака, рабочие места по уплотнению, линии нанесения антикоррозионного защитного покрытия на днище кузовов, рабочие места по контролю и рабочие места по подготовке к дополнительной обработке в качестве обрабатывающих устройств, а также нагревательные агрегаты, воздухоподводящие системы и установки для вымывания красочного тумана в качестве необходимых для эксплуатации этих обрабатывающих устройств.

Транспортные устройства в этом описании и прилагаемой формуле изобретения не считаются технологическими устройствами малярного цеха.

Является особенно благоприятным, если на первом уровне транспортировки около соответствующего погружного резервуара расположен по меньшей мере один контррезервуар по меньшей мере одного погружного резервуара.

Предпочтительно следует использовать цилиндрические стоячие резервуары, так как их проще изготавливать и чистить.

Является особенно благоприятным, если малярный цех, кроме первого уровня транспортировки, на уровне первого этажа наружной конструкции здания не имеет другого этажного уровня.

Кроме того, является благоприятным, если малярный цех содержит по меньшей мере два промежуточных склада, посредством которых подлежащие окрашиванию объекты являются транспортируемыми с одного уровня транспортировки малярного цеха на другой уровень транспортировки малярного цеха.

При этом по меньшей мере два промежуточных склада могут быть выполнены прежде всего как два децентрализованных многоярусных склада.

За счет перемещения транспортных функций в промежуточные склады заметно уменьшается объем необходимого вне промежуточных складов в здании малярного цеха транспортного оборудования.

Кроме того, технологические участки малярного цеха могут быть выполнены таким образом, что каждый технологический участок заканчивается у промежуточного склада и/или начинается у промежуточного склада.

Малярный цех согласно изобретению может быть создан особенно просто, если каждое технологическое устройство малярного цеха, то есть каждое устройство, с помощью которого производится обработка подлежащих окрашиванию объектов (обрабатывающее устройство) или которое необходимо для эксплуатации такого обрабатывающего устройства, расположено либо на первом уровне транспортировки или расположено на станине, которая простирается от расположенного на первом уровне транспортировки пола наружной конструкции здания вверх. В этом случае отпадает необходимость предусматривать в здании малярного цеха, кроме уровня первого этажа, дополнительные этажные уровни.

Особенно благоприятная компоновка технологических участков малярного цеха получается, если по меньшей мере один промежуточный склад расположен в непосредственном соседстве со стеной наружной конструкции здания.

При наличии нескольких промежуточных складов они все предпочтительно расположены по соседству с той же наружной стеной наружной конструкции здания.

В предпочтительном варианте выполнения малярного цеха предусмотрено, что все технологические устройства малярного цеха, то есть все устройства, с помощью которых производится обработка подлежащих окрашиванию объектов (обрабатывающие устройства) или которые необходимы для эксплуатации этих обрабатывающих устройств, расположены на первом уровне транспортировки или на втором уровне транспортировки малярного цеха. За счет этого достигается особенно простая конструкция пути транспортировки подлежащих окрашиванию объектов по малярному цеху.

Также и в этом случае малярный цех, кроме первого уровня транспортировки, и второго уровня транспортировки может содержать дополнительные уровни транспортировки, прежде всего третий уровень транспортировки; но в этом случае на этом третьем уровне транспортировки расположены не технологические устройства малярного цеха, а только лишь транспортные устройства малярного цеха.

Решение согласно изобретению позволяет соорудить «гибкий» малярный цех с небольшим объемом оборудования и небольшой занимаемой площадью.

Для защиты от отложения пыли на подлежащие окрашиванию объекты, которые складируются в промежуточном складе продолжительное время, и тем самым упрощения последующих технологических шагов может быть предусмотрено, что промежуточный склад выполнен в виде чистого помещения.

Прежде всего может быть предусмотрено, что складские секции для подлежащих окрашиванию объектов снабжены в каждом случае покрытием, которое расположено непосредственно над соответствующим подлежащим окрашиванию объектом. За счет этого подлежащий окрашиванию объект защищен от возможно падающего мусора.

Такое покрытие может содержать прежде всего покровную пленку или защитную пленку.

Такая покровная пленка или защитная пленка может быть изготовлена прежде всего из походящего синтетического материала, например из полиэтиленового материала.

Предпочтительно, применяемое покрытие соответствует действующим положениям по противопожарной защите.

Малярный цех согласно изобретению может иметь прежде всего следующие преимущества.

Благодаря выполнению малярного цеха согласно изобретению требуемый для малярного цеха объем здания уменьшается до необходимого для чистого процесса окрашивания размера.

Так как требуется только наружная конструкция здания без дополнительных этажных уровней, упрощается структура здания малярного цеха, за счет чего достигается снижение затрат.

Объем необходимых транспортных устройств в малярном цехе существенно уменьшается.

По сравнению с обычной конструкцией в малярном цехе отпадает необходимость в дополнительных уровнях транспортировки с требующимися для этого стальными конструкциями, смотровыми конструкциями, противопожарными устройствами, освещением и вентиляцией.

За счет обозримой конструкции малярного цеха может быть значительно сокращено количество и объем устройств для защиты персонала.

За счет значительного уменьшения количества приводных двигателей и сенсорной техники для транспортного оборудования, а также в связи со значительно сокращенными путями в результате централизации транспортных устройств в промежуточном складе сокращаются затраты на техническое обслуживание.

За счет значительного уменьшения количества приводных двигателей и сенсорной техники для транспортного оборудования заметно повышается готовность транспортного оборудования.

За счет упрощения структуры здания и оборудования достигается заметное снижение затрат.

За счет уменьшенного числа приводных двигателей для транспортного оборудования снижается потребление энергии.

Дополнительное снижение потребления энергии получается в результате уменьшения расходов на освещение и вентиляцию наружной конструкции здания.

В малярном цехе согласно изобретению несколько технологических устройств одного вида могут быть сосредоточены на связанных между собой участках первого уровня транспортировки, на которых не расположены технологические устройства другого вида.

За счет этого достигается строгое разделение внутреннего пространства малярного цеха на различные функциональные участки. Участки для рабочих мест, машинные участки и технологические участки больше не накладываются один на другой.

Стыки между оборудованием здания и технологическим оборудованием, а также внутри технологического оборудования, которое содержит стальные конструкции, энергоснабжение, вентиляционную технику и противопожарную защиту, существенно упрощаются.

Поскольку должна быть построена только наружная конструкция здания без дополнительных функций, сооружение здания для малярного цеха существенно упрощается и могут быть сокращены сроки проведения строительства малярного цеха.

Монтаж оборудования цеха заметно упрощается, если все оборудование, прежде всего технологические устройства, может быть смонтировано с уровня 0,0 м (уровень первого этажа наружной конструкции здания).

Становится проще и ввод оборудования в эксплуатацию, так как отдельные технологические участки малярного цеха из-за разъединения посредством по меньшей мере одного промежуточного склада могут быть введены в эксплуатацию независимо от других технологических участков малярного цеха.

Концепция малярного цеха согласно изобретению подходит прежде всего для малярных цехов в автомобилестроении.

Другие признаки и преимущества изобретения являются предметом нижеследующего описания и графического представления одного примера осуществления.

Показано на:

Фиг.1: схематический план первого уровня транспортировки малярного цеха для окрашивания кузовов автомобилей;

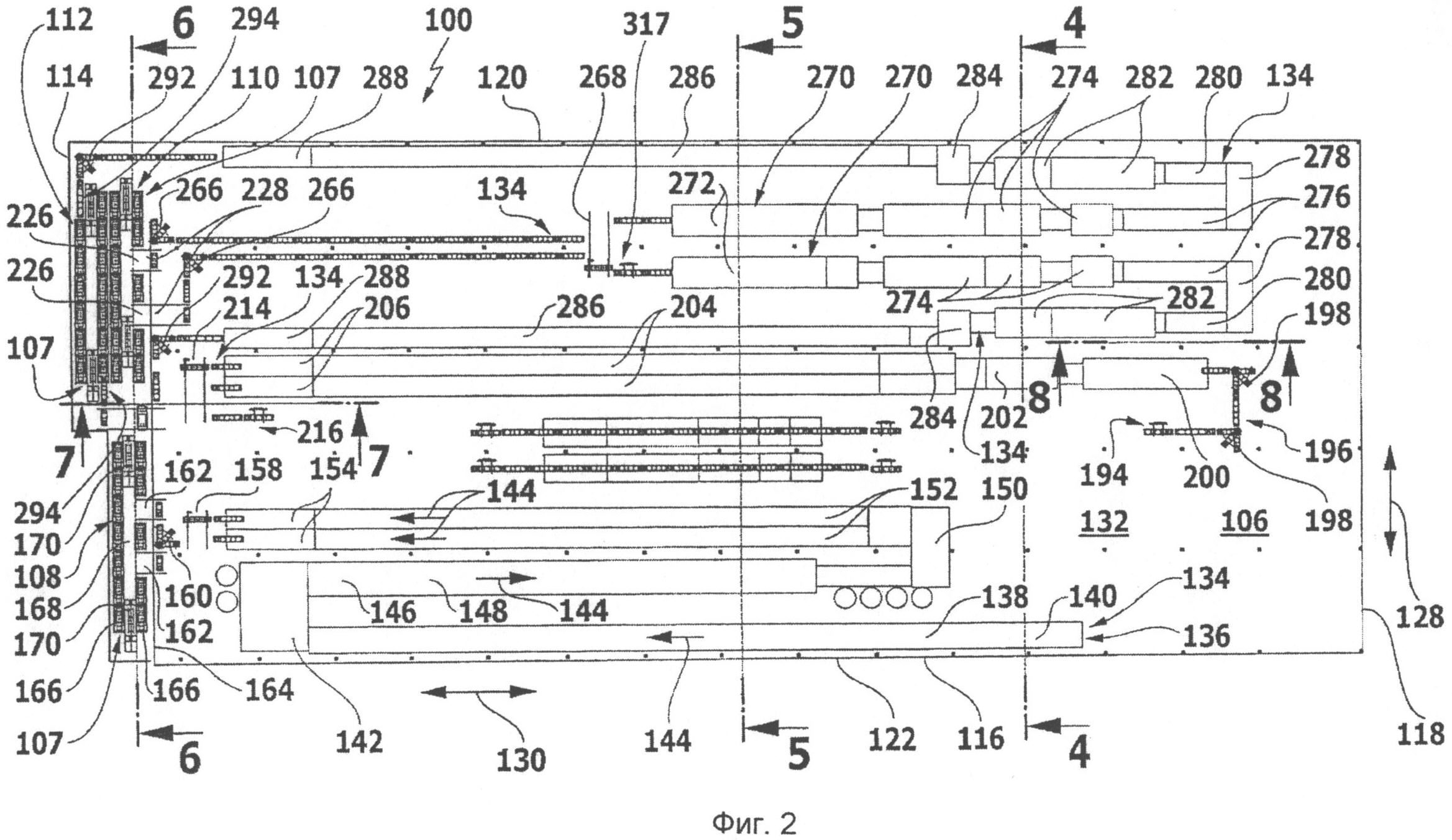

Фиг.2: схематический план второго уровня транспортировки малярного цеха для окрашивания кузовов автомобилей;

Фиг.3: схематический план третьего уровня транспортировки малярного цеха для окрашивания кузовов автомобилей;

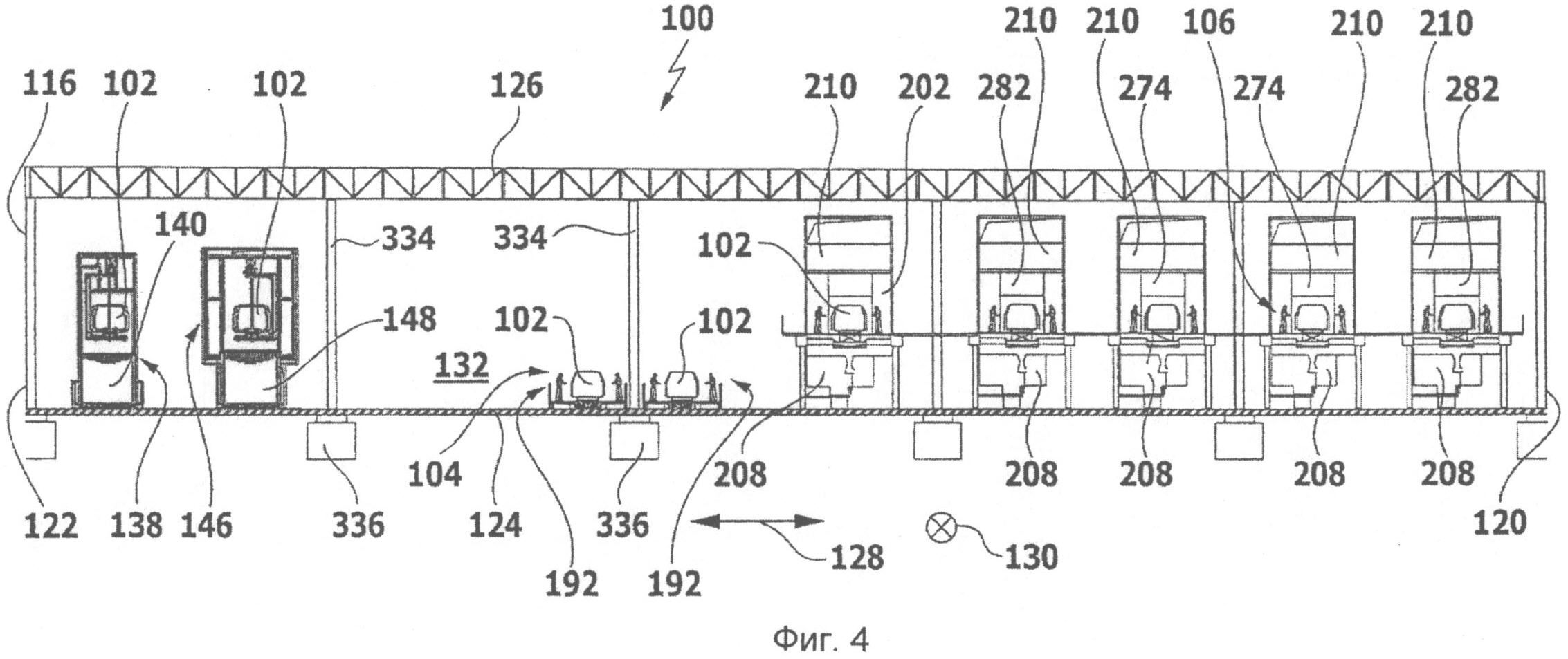

Фиг.4: схематическое вертикальное поперечное сечение через малярный цех в области погружного резервуара для предварительной обработки, погружного резервуара для КОП и открытых рабочих мест по уплотнению и в области камер для распыления наполнителя, грунтовочного лака и прозрачного лака вдоль линий 4-4 на фиг. 1-3;

Фиг.5: схематическое вертикальное поперечное сечение через малярный цех в области погружного резервуара для предварительной обработки, погружного резервуара для КОП, двух сушилок для КОП, двух линий нанесения антикоррозионной защиты днища кузова, двух сушилок для наполнителя, одной сушилки для покровного лака, одного открытого рабочего места для подготовки к последующей обработке, двух камер подготовки покровного лака и еще одной сушилки для покровного лака вдоль линий 5-5 на фиг. 1-3;

Фиг.6: схематическое вертикальное поперечное сечение через два многоярусных склада малярного цеха вдоль линий 6-6 на фиг. 1-3;

Фиг.7: схематический вертикальный продольный разрез через участок малярного цеха с двумя многоярусными складами и сушилкой для наполнителя с нагревательными агрегатами и зоной охлаждения, а также входным тоннелем к одному многоярусному складу вдоль линий 7-7 на фиг. 1-3;

Фиг.8: схематический вертикальный продольный разрез через участок малярного цеха с камерами для распыления прозрачного лака, воздухоподводящей системой для камер распыления лака и установками для коагуляции лака для водяного лака и лака в растворителе вдоль линий 8-8 на фиг. 1-3; и

Фиг.9: схематическое изображение вентиляционной техники для многоярусного склада малярного цеха с содержащим один входной шлюз входным тоннелем и системой рециркуляции воздуха для создания избыточного давления в кожухе многоярусного склада.

Одинаковые или функционально эквивалентные элементы на всех фигурах обозначены одними и теми же ссылочными обозначениями.

Представленный на фиг.1-9 обозначенный в целом как 100 малярный цех для окрашивания кузовов 102 автомобилей содержит множество обрабатывающих участков для обработки поверхности кузовов 102 автомобилей, которые расположены на показанном на фиг.1 первом уровне 104 транспортировки и показанном на фиг. 2 втором уровне 106 транспортировки и через которые последовательно транспортируются подлежащие обработке кузова 102 автомобилей.

Каждый обрабатывающий участок придан одному технологическому участку малярного цеха 100, который заканчивается в одном из трех служащих в качестве промежуточных складов 107 многоярусных складов 108, 110 или 112 малярного цеха 100 и/или начинается в одном из этих многоярусных складов 108, 110 или 112.

Три многоярусных склада 108, 110 и 112 расположены на изображенном на фиг. 1-3 слева первом торце 114 обозначенной в целом как 116 наружной конструкции здания малярного цеха 100.

Кроме того, наружная конструкция 116 здания малярного цеха 100 содержит противолежащий первому торцу 114 второй торец 118 и две соединяющие оба торца 114 и 118 продольные стороны 120 и 122, а также горизонтальный пол 124 и горизонтальное потолочное перекрытие 126 (см. фиг.4 и 5).

Торцы 114 и 118 малярного цеха 100 проходят по существу вдоль горизонтального поперечного направления 128 малярного цеха 100, в то время как выполненные более длинными, чем торцы 114 и 118, продольные стороны 120 и 122 проходят по существу вдоль проходящего вертикально поперечному направлению 128 горизонтального продольного направления 130 малярного цеха.

Торцы 114, 118, продольные стороны 120, 122, пол 124 и потолочное перекрытие 126 наружной конструкции 116 здания малярного цеха 100 вместе окружают внутреннее пространство 132 здания, в котором расположены обрабатывающие участки и многоярусные склады 108, 110, 112 малярного цеха 100, через которые кузова 102 автомобилей транспортируются друг за другом вдоль пути 134 транспортировки.

Путь 134 транспортировки кузовов 102 автомобилей через малярный цех 100 начинается на входе 136, который находится на показанном на фиг. 2 втором уровне 106 транспортировки. В этом месте кузова 102 автомобилей из расположенного перед малярным цехом 100 кузовного цеха поступают в малярный цех 100.

От входа 136 простирается линия 138 предварительной обработки с погружным резервуаром 140 для предварительной обработки в продольном направлении 130 малярного цеха 100 по направлению к первому торцу 114. К линии 138 предварительной обработки примыкает поворотный участок 142, на котором направление 144 транспортировки кузовов 102 автомобилей изменяется на 180°. К поворотному участку 142 примыкает линия 146 КОП («КОП» означает «катафоретическое окрашивание погружением») по меньшей мере с одним погружным резервуаром 148 для КОП, которая простирается в продольном направлении 130 малярного цеха 100 по направлению ко второму торцу 118.

Несколько, например четыре, по существу цилиндрических контррезервуаров 149 для погружного резервуара 140 для предварительной обработки расположены на первом уровне 104 транспортировки около погружного резервуара 140 для предварительной обработки.

Несколько, например два, контррезервуаров 151 для погружного резервуара 148 для КОП расположены на первом уровне 104 транспортировки около поворотного участка 142.

За линией 146 КОП следует еще один поворотный участок 150, на котором направление 144 транспортировки кузовов 102 автомобилей снова изменяется на 180°.

В примыкании к поворотному участку 150 путь 134 транспортировки кузовов 102 автомобилей разветвляется на две проходные сушилки 152 для КОП, которые простираются параллельно друг другу в продольном направлении 130 по направлению к первому торцу 114 и закачиваются соответственно в одной зоне 154 охлаждения.

Над каждой зоной 154 охлаждения расположена приточная/вытяжная система 155 вентиляции для соответствующей зоны 154 охлаждения (см. фиг.7).

Под каждой из проходных сушилок 152 для КОП расположено по нескольку нагревательных агрегатов 156, которые находятся на первом уровне 104 транспортировки и стоят на полу 124 наружной конструкции 116 здания (см. фиг.5).

Эти нагревательные агрегаты 156 поставляют нагретый приточный воздух, который вводится в сушильные туннели проходных сушилок 152 для КОП.

Как видно на фиг.2, за зонами 154 охлаждения проходных сушилок 152 для КОП следует поперечный транспортер 158, который попеременно транспортирует кузова 102 автомобилей из обеих зон 154 охлаждения на поворотный стол 160, на котором кузова 102 автомобилей поворачиваются на 90° вокруг вертикальной оси, так что затем они ориентированы уже не параллельно продольному направлению 130, а параллельно поперечному направлению 128 малярного цеха 100.

С поворотного стола 160 кузова 102 автомобилей через один из двух входных туннелей 162 попадают на первый многоярусный склад 108, который отделен от внутреннего пространства 132 здания герметичным кожухом 164.

Многоярусный склад 108 содержит два простирающихся параллельно поперечному направлению 128 малярного цеха 100 стеллажа 166 для кузовов 102 автомобилей, которые отделены друг от друга коридором 168, в котором с возможностью перемещения вдоль продольного направления 128 расположены два устройства 170 для обслуживания стеллажей.

Каждый из стеллажей 166 имеет множество секций 171 для складирования кузовов, которые расположены друг над другом в несколько вертикальных колонн 172 и рядом друг с другом в несколько горизонтальных рядов 174 (см, фиг.6).

Две из секций на втором уровне 106 транспортировки служат в качестве позиций 176 складирования для первого многоярусного склада 108. На эти позиции кузова 102 автомобилей транспортируются через входные туннели 162.

Соответственно, одно из устройств 170 для обслуживания стеллажей принимает поступивший кузов 102 автомобиля из одной из этих позиций 176 складирования и транспортирует кузов 102 автомобиля на промежуточное хранение в свободную секцию 171 для складирования кузова.

Если соответствующий кузов 102 автомобиля должен обрабатываться дальше, он извлекается из своей секции 171 для складирования кузова и устройством 170 для обслуживания стеллажей транспортируется на одну из двух позиций 178 вывода со склада, которые расположены на высоте первого уровня 104 транспортировки малярного цеха 100.

Также является возможным с помощью устройства 170 для обслуживания стеллажей транспортировать кузов 102 автомобиля прямо с позиции 176 складирования на позицию 178 вывода со склада первого многоярусного склада 108.

С этих позиций 178 вывода со склада кузова 102 автомобилей на первом уровне 104 транспортировки через выходной туннель 180 (см. фиг.1) транспортируются из первого многоярусного склада 108 на поворотные столы 182, на которых ориентация кузовов 102 автомобилей поворачивается на 90° вокруг вертикальной оси, так что кузова 102 автомобилей снова ориентированы параллельно продольному направлению 130 малярного цеха 100.

Линия 138 предварительной обработки, линия 146 КОП и проходная сушилка 152 для КОП с зонами 154 охлаждения вместе образуют первый технологический участок 184 малярного цеха 100, который начинается на входе 136 малярного цеха 100 на втором уровне 106 транспортировки и заканчивается у входных туннелей 162 первого многоярусного склада 108 на втором уровне 106 транспортировки.

Обрабатывающие участки первого технологического участка 184 находятся все на втором уровне 106 транспортировки.

От поворотных столов 182 на первом уровне 104 транспортировки путь 134 перемещения кузовов 102 автомобилей проходит по двум параллельным линиям в продольном направлении 130 малярного цеха по направлению ко второму торцу 118 через ряд открытых участков обработки или рабочих мест, а именно через соответственно один участок 186 контроля КОП, через соответственно один участок 188 уплотнения швов, через соответственно одну линию 190 нанесения антикоррозионной защиты днища кузовов и через соответственно один участок 192 чистового уплотнения до поперечного транспортера 193 и подъемного устройства 194.

Линии 190 нанесения антикоррозионной защиты днища кузовов содержат как камеры 191 для нанесения антикоррозионной защиты днища кузовов (см. фиг.5), так и открытые в сторону внутреннего пространства 132 здания участки обработки и рабочие места.

Подъемное устройство 194 транспортирует кузова 102 автомобилей с показанного на фиг.1 первого уровня 104 транспортировки на показанный на фиг. 2 второй уровень 106 транспортировки. На втором уровне 106 транспортировки к подъемному устройству 194 примыкает поворотный участок 196 с двумя поворотными столами 198, в которых ориентация кузовов 102 соответственно поворачивается вокруг вертикальной оси на 90°, так что кузова 102 автомобилей на поворотном участке 196 поворачиваются в совокупности на 180°.

К поворотному участку 196 примыкают очистная камера 200 и камера 202 для распыления наполнителя, в которой кузова 102 автомобилей посредством роботов-распылителей снабжаются покрытием из материала-наполнителя.

После камеры 202 для распыления наполнителя путь 134 транспортировки кузовов 102 автомобилей разветвляется на две простирающиеся параллельно продольному направлению 130 малярного цеха 100 к первому торцу 114 проходные сушилки 204 для наполнителя, которые заканчиваются в соответственно одной зоне 206 охлаждения.

Как лучше всего видно на фиг.4, под камерой 202 для распыления наполнителя расположена установка 208 для вымывания красочного тумана, которая находится на первом уровне 104 транспортировки и стоит на полу 124 наружной конструкции 116 здания.

Как далее видно на фиг.4, над камерой 202 для распыления наполнителя расположена система 210 приточной вентиляции.

Через систему 210 приточной вентиляции в расположенную ниже камеру 202 для распыления наполнителя подводится поток приточного воздуха, который в камере 202 для распыления наполнителя поглощает избыточно распыленный лак, который вымывается в расположенной под камерой 202 для распыления наполнителя установке 208 для вымывания красочного тумана.

Как лучше всего видно на фиг.5, под проходными сушилками 204 для наполнителя предусмотрены нагревательные агрегаты 212 для выработки подводимого на проходные сушилки 204 для наполнителя горячего воздуха.

Нагревательные агрегаты 212 находятся на первом уровне 104 транспортировки малярного цеха 100 и стоят на полу 124 наружной конструкции 116 здания.

К зонам 206 охлаждения проходных сушилок 204 для наполнителя на пути 134 транспортировки кузовов 102 автомобилей примыкает поперечный транспортер 214, посредством которого кузова 102 автомобилей после прохождения зон 206 охлаждения являются транспортируемыми на подъемное устройство 216.

Подъемное устройство 216 транспортирует кузова 102 автомобилей со второго уровня 106 транспортировки на показанный на фиг. 3 третий уровень 218 транспортировки малярного цеха 100.

Третий уровень 218 транспортировки расположен над вторым уровнем 106 транспортировки, который, в свою очередь, расположен над первым уровнем 104 транспортировки.

Например, третий уровень 218 транспортировки расположен на высоте около 7,5 м над полом 214, в то время как второй уровень 106 транспортировки расположен на высоте около 5,0 м над полом 124, а первый уровень 104 транспортировки расположен на высоте пола 124.

Подъемным устройством 216 кузова 102 автомобилей транспортируются на поворотный стол 220, который поворачивает кузова 102 автомобилей на угол 90° вокруг вертикальной оси поворота, так что затем кузова 102 автомобилей ориентированы параллельно поперечному направлению 128 малярного цеха 100.

В этой ориентации кузова 103 автомобилей транспортируются к соответственно одному из двух входных туннелей 222 второго многоярусного склада 110.

Через входные туннели 222 кузова 102 автомобилей попадают на две позиции 224 складирования второго многоярусного склада 110 (см. фиг.6), которые находятся на высоте третьего уровня 218 транспортировки.

С этих позиций 224 складирования посредством двух устройств 170 для обслуживания стеллажей второго многоярусного склада 110 кузова 102 автомобилей транспортируются в соответственно свободную секцию 171 для складирования кузова и там выгружаются.

Для дальнейшей обработки кузова 102 автомобиля он из своей секции 171 для складирования кузова посредством одного из устройств 170 для обслуживания стеллажей транспортируется на одну из двух позиций 226 вывода со склада второго многоярусного склада 110, которые находятся на высоте второго уровня 106 транспортировки малярного цеха 100.

С этих позиций 226 вывода со склада кузова 102 автомобилей через соответственно один из двух выходных туннелей 228 транспортируются из второго многоярусного склада 110 (см. фиг.2).

Участки 186 контроля КОП, участки 188 уплотнения швов, линии 190 нанесения антикоррозионной защиты днищ кузовов, участки 192 чистового уплотнения, очистная камера 200, камера 202 для распыления наполнителя и проходные сушилки 204 для наполнителя с их зонами 206 охлаждения относятся ко второму технологическому участку 230 малярного цеха 100, который начинается у первого многоярусного склада 108 на первом уровне 104 транспортировки и заканчивается у второго многоярусного склада 110 на третьем уровне 218 транспортировки.

При этом участки 186 контроля КОП, участки 188 уплотнения швов, линии 190 нанесения антикоррозионной защиты днищ кузовов и участки 192 чистового уплотнения находятся на первом уровне 104 транспортировки, в то время как очистная камера 200, камера 202 для распыления наполнителя и проходные сушилки 204 для наполнителя с их зонами 206 охлаждения находятся на втором уровне 106 транспортировки.

Таким образом, обрабатывающие участки второго технологического участка 230 находятся на первом уровне 104 транспортировки или на втором уровне 106 транспортировки малярного цеха 100.

Второй многоярусный склад 110, как и первый многоярусный склад 108 и еще подлежащий описанию позже третий многоярусный склад 112, выполнен в виде чистого помещения.

Прежде всего каждый из многоярусных складов заключен в воздухонепроницаемый кожух 164, который отделяет внутреннее пространство многоярусного склада от внутреннего пространства 132 наружной конструкции 116 здания, так что никакие загрязнения из внутреннего пространства 132 здания не могут попадать во внутреннее пространство кожуха 164 соответствующего многоярусного склада.

Внутреннее пространство кожуха 164 многоярусных складов является доступным только через соответствующие входные туннели 162, 222 и соответствующие выходные туннели 180, 228.

Для того чтобы предотвратить попадание загрязнений через эти туннели во внутреннее пространство кожуха 164 с помощью схематически представленной на фиг. 9 системы 232 рециркуляции воздуха во внутреннем пространстве каждого многоярусного склада создается избыточное давление по меньшей мере около 100 Па, предпочтительно по меньшей мере около 50 Па, относительно давления воздуха во внутреннем пространстве 132 здания.

Как видно на фиг. 9, система 232 рециркуляции воздуха содержит приточное устройство 234 с воздуходувкой, которое через всасывающее отверстие 238 засасывает воздух из внутреннего пространства 132 здания и через воздушный фильтр нагнетает его в воздухоподводящий трубопровод 242.

Воздухоподводящий трубопровод 242 разветвляется на несколько, например три, воздухоподводящих каналов 244, которые простираются в вертикальном направлении вдоль торцевой стенки 246 многоярусного склада (см. фиг.6).

Из этих воздухоподводящих каналов 244 приточный воздух через расположенные в вертикальном направлении друг над другом отверстия 248 для приточного воздуха воздухоподводящих каналов 244 выходит во внутреннее пространство 258 многоярусного склада.

Около противоположного торца многоярусного склада предусмотрен один или несколько вытяжных каналов 250, которые также простираются в вертикальном направлении вдоль ограничительной стенки кожуха 164 соответствующего многоярусного склада и имеют расположенные вертикально друг над другом вытяжные отверстия 252, через которые воздух из внутреннего пространства 258 кожуха 164 многоярусного склада отсасывается в показанный на фиг. 9 вытяжной трубопровод 254.

Соединение между вытяжными каналами 250 и вытяжным трубопроводом 254 на фиг.6 и 9 не показано.

Оба многоярусных склада 110 могут, как показано на фиг.6, быть расположены в общем кожухе 164, так что воздух может беспрепятственно попадать с первого многоярусного склада 108 на второй многоярусный склад 110 или в обратном направлении.

В качестве альтернативы этому может быть предусмотрено, что каждый из многоярусных складов 108, 110 имеет собственный кожух 164, который герметично отделен от кожуха соответственно другого многоярусного склада.

Как видно на фиг.9, каждый входной туннель многоярусного склада, например входной туннель 222 второго многоярусного склада 110, содержит, кроме того, входной шлюз 256, в который поступает приточный воздух из находящегося под избыточным давлением внутреннего пространства 258 кожуха 164 многоярусного склада, например второго многоярусного склада 110.

Этот поступающий приточный воздух предотвращает попадание воздуха из внутреннего пространства 132 здания через входной туннель 222 во внутреннее пространство 258 кожуха 164.

Из входного шлюза 256 шлюзовой воздух через воздушные заслонки 260 отсасывается в вытяжной трубопровод 254.

Вытяжной трубопровод 254 на стороне всасывания воздуходувки 236 впадает в приточное устройство 234 системы 232 рециркуляции воздуха, так что рециркуляционный контур от приточного устройства 234 через внутреннее пространство 258 кожуха 164 многоярусного склада и, при необходимости, через входной шлюз 256 многоярусного склада замыкается.

Входные туннели остальных многоярусных складов, так же как и входные туннели 222 второго многоярусного склада 110, снабжены входным шлюзом 256 с протекающим по нему рециркуляционным воздухом.

Выходные туннели всех многоярусных складов также снабжены соответствующим образом выполненным выходным шлюзом.

Для того чтобы поддерживать на желательном уровне избыточное давление во внутреннем пространстве 258 кожуха 164 многоярусного склада, часть подводимого в кожух 164 приточного воздуха через выходные отверстия 262 (см. фиг.9) кожуха 164 выпускается прямо во внутреннее пространство 132 здания.

Теряемый в результате этого рециркуляционным контуром воздух замещается посредством всасывания через всасывающее отверстие 238 приточного устройства 234.

Для того чтобы предотвратить падение грязи сверху на размещенные в секциях 171 для складирования кузовов кузова 102 автомобилей, каждая секция 171 для складирования кузовов снабжена расположенным над соответствующим местом складирования для кузова 102 автомобиля покрытием 264 (см. фиг.6).

Прежде всего это покрытие 264 может быть выполнено в виде защитной пленки из подходящего синтетического материала, например из полиэтилена.

Используемая в качестве покрытия 264 защитная пленка соответствует соответственно действующим положениям по противопожарной защите.

Прежде всего за счет покрытия 264 предотвращается то, что при процессе складирования или вывода со склада кузова 102 автомобиля в расположенной над секцией 171 для складирования кузова следующей секции 171 для складирования кузова загрязнения с устройства 170 для обслуживания стеллажей или с платформы для транспортировки кузова автомобиля, на котором расположен кузов 102 автомобиля, могут падать на складированный в нижней секции 171 кузов 102 автомобиля.

Из выходных туннелей 228 второго многоярусного склада 110 кузова 102 автомобилей на втором уровне 106 транспортировки транспортируются на соответственно один поворотный стол 266, который поворачивает кузова 102 автомобилей на угол 90° вокруг вертикальной оси поворота, так что затем кузова 102 автомобилей ориентированы параллельно продольному направлению 130 малярного цеха 100.

В этой ориентации кузова 102 автомобилей на втором уровне 106 транспортировки малярного цеха 100 транспортируются на поперечный транспортер 268, который распределяет кузова 102 автомобилей на две линии 270 нанесения покровного лака.

На каждой из этих линий 270 нанесения покровного лака на пути 134 транспортировки кузовов 102 автомобилей друг за другом следуют соответственно одна камера 272 для подготовки покровного лака, несколько камер 274 для распыления грунтовочного лака и промежуточная проходная сушилка 276, которые все простираются в продольном направлении 130 малярного цеха 100 ко второму торцу 118.

При этом, как лучше всего видно на фиг. 4, под каждой камерой 274 для распыления грунтовочного лака расположена установка 208 для вымывания красочного тумана, которая находится на первом уровне 104 транспортировки и стоит на полу 124 наружной конструкции 116 здания.

Кроме того, над каждой камерой 274 для распыления грунтовочного лака расположено по одной системе 210 приточной вентиляции.

К промежуточной проходной сушилке 276 каждой линии 270 нанесения покровного лака примыкает соответственно один поворотный участок 278 в виде воздушного шлюза, на котором ориентация кузовов 102 автомобилей изменяется на 180°.

К поворотному участку 278 каждой линии 270 нанесения покровного лака на пути 134 транспортировки кузовов 102 автомобилей примыкает соответственно одна зона 280 охлаждения, несколько камер 282 для распыления прозрачного лака, зона 284 испарения, проходная сушилка 286 для покровного лака и зона 288 охлаждения, которые простираются соответственно в продольном направлении 130 малярного цеха 100 к первому торцу 114 наружной конструкции 116 здания.

При этом, как лучше всего видно на фиг.4, под камерами 282 для распыления прозрачного лака соответственно расположены установки 208 для вымывания красочного тумана, которые находятся на первом уровне 104 транспортировки малярного цеха 100 и стоят на полу 124 наружной конструкции 116 здания.

Над камерами 282 для распыления прозрачного лака расположено по одной системе 210 приточной вентиляции.

Как видно прежде всего на фиг.5, под проходными сушилками 286 для покровного лака расположено по нескольку нагревательных агрегатов 290, которые находятся на первом уровне 104 транспортировки малярного цеха 100 и стоят на полу наружной конструкции 116 здания.

Из зон 288 охлаждения кузова 102 автомобилей транспортируются к соответственно одному поворотному столу 292, который поворачивает кузова 102 автомобилей на угол 90° вокруг вертикальной оси поворота, так что затем кузова 102 автомобилей ориентированы параллельно поперечному направлению 128 малярного цеха 100.

В этой ориентации кузова 102 автомобилей по соответственно одному из двух входных туннелей 294, которые снабжены соответственно одним входным шлюзом, на втором уровне 106 транспортировки транспортируются на третий многоярусный склад 112 малярного цеха 100.

С позиций складирования третьего многоярусного склада 112, которые находятся на высоте второго уровня 106 транспортировки, кузова 102 автомобилей посредством устройств 170 для обслуживания стеллажей транспортируются к секциям 171 для складирования кузовов третьего многоярусного склада 112.

Из секций 171 для складирования кузовов кузова 102 автомобилей транспортируются для дальнейшей обработки посредством устройств 170 для обслуживания стеллажей к позициям вывода со склада третьего многоярусного склада 112 на высоте первого уровня 104 транспортировки малярного цеха 100.

Третий многоярусный склад 112 при рассмотрении в продольном направлении 130 малярного цеха 100 расположен за вторым многоярусным складом 110 на первом торце 114 наружной конструкции 116 здания и тем самым между первым торцом 114 и вторым многоярусным складом 110.

С позиций вывода со склада третьего многоярусного склада 112 кузова 102 автомобилей по выходным туннелям 296 третьего многоярусного склада 112, которые содержат по одному выходному шлюзу, на первом уровне 104 транспортировки малярного цеха 100 (см. фиг. 1) попадают на соответственно один поперечный транспортер 298.

Линии 270 нанесения покровного лака с камерами 272 подготовки покровного лака, камерами 274 для распыления грунтовочного лака, промежуточными проходными сушилками 276, зонами 280 охлаждения, камерами 282 для распыления прозрачного лака, зонами 284 испарения и проходными сушилками 286 для покровного лака с зонами 288 охлаждения относятся к третьему технологическому участку 300 малярного цеха 100, который начинается у выходных туннелей 228 второго многоярусного склада 110 на втором уровне 106 транспортировки малярного цеха 100 и заканчивается у входных туннелей 294 третьего многоярусного склада 112 на втором уровне 106 транспортировки малярного цеха 100.

Все обрабатывающие участки третьего технологического участка 300, то есть линии 270 нанесения покровного лака с камерами 272 подготовки покровного лака, камерами 274 для распыления грунтовочного лака, промежуточными проходными сушилками 276, зонами 280 охлаждения, камерами 282 для распыления прозрачного лака, зонами 284 испарения и проходными сушилками 286 для покровного лака с зонами 288 охлаждения находятся на втором уровне 106 транспортировки малярного цеха 100.

Третий многоярусный склад 112 выше уже описанным в связи со вторым многоярусным складом 110 образом выполнен в виде чистого помещения, которое отделено от внутреннего пространства 132 наружной конструкции 116 здания.

С поперечных транспортеров 298 на первом уровне 104 транспортировки малярного цеха 100 кузова 102 автомобилей попадают на поворотные столы 302, которые поворачивают кузова 102 автомобилей на угол 90° вокруг вертикальной оси, так что затем кузова автомобилей снова являются ориентированными параллельно продольному направлению 130 малярного цеха 100.

В этой ориентации кузова 102 автомобилей на первом уровне 104 транспортировки малярного цеха 100 транспортируются через один из двух участков 304 отделки и контроля.

К участкам 304 отделки и контроля на пути 134 транспортировки кузовов 102 автомобилей примыкает поперечный транспортер 306, который транспортирует кузова 102 автомобилей к выходу 308 малярного цеха 100, откуда окончательно окрашенные кузова 102 автомобилей попадают на линию окончательной сборки.

Если кузову 102 автомобиля требуется дополнительная обработка, поперечным транспортером 306 он транспортируется на транспортер 319 подачи на дополнительную обработку, откуда соответствующий кузов 102 автомобиля по поперечному транспортеру 314 попадает на участок 312 подготовки к дополнительной обработке.

После завершения подготовки к дополнительной обработке кузов 102 автомобиля по поперечному транспортеру 310 и через примыкающее к нему подъемное устройство 317 транспортируется к входу одной из камер 272 для подготовки покровного лака на втором уровне 106 транспортировки для того, чтобы затем еще раз подвергнуться окрашиванию.

Участки 304 отделки и контроля, а также участок 312 подготовки к дополнительной обработке относятся к четвертому технологическому участку 316 малярного цеха 100, который начинается у выходных туннелей 296 третьего многоярусного склада 112 на первом уровне 104 транспортировки и заканчивается на выходе 308 малярного цеха 100 на первом уровне 104 транспортировки малярного цеха 100.

Все обрабатывающие участки четвертого технологического участка 316, то есть участки 304 отделки и контроля, и участок 312 подготовки к дополнительной обработке находятся на первом уровне 104 транспортировки малярного цеха 100.

Как лучше всего видно на фиг. 1, на первом уровне 104 транспортировки малярного цеха 100 находится, кроме того, секция 318 смешения цветов, которая расположена между участками 192 чистового уплотнения второго технологического участка 230 и вторым торцом 118 наружной конструкции 116 здания.

Кроме того, на первом уровне 104 транспортировки находится несколько воздухоподводящих систем 320, которые служат для снабжения систем 210 приточной вентиляции камер 202 для распыления наполнителя, камер 274 для напыления грунтовочного лака или же камер 282 для распыления прозрачного лака и расположены между установками 208 для вымывания красочного тумана этих камер распыления с одной стороны и вторым торцом 118 наружной конструкции 116 здания с другой стороны.

Воздухоподводящие системы 320 посредством воздухоподводящих каналов 321 (см. фиг.8) соединены с соответственно приданными им системами 210 приточной вентиляции камер распыления.

Кроме того, на этом же участке на первом уровне 104 транспортировки малярного цеха 100 предусмотрен участок 322 удаления лакового шлама, который служит для дальнейшей обработки вымываемого установками 208 для вымывания красочного тумана из воздуха камер избытка распыленного лака и расположен между воздухоподводящими системами 320 с одной стороны и установками 208 для вымывания красочного тумана с другой стороны.

Участок 322 удаления лакового шлама может содержать расположенные под полом 124 наружной конструкции 116 здания установки 323 для коагуляции лака для водяного лака и/или установки 325 для коагуляции лака для лака в растворителе.

По соседству с воздухоподводящими системами 320 вне наружной конструкции 116 здания на втором торце 118 наружной конструкции 116 здания расположена вытяжная установка 324, которая отсасывает отходящий воздух через расположенные под полом 124 наружной конструкции 116 здания вытяжные каналы 327 из камер распыления и отводит его в вытяжную трубу 326 для отвода газов.

Воздухоподводящие системы 320 все расположены внутри по существу прямоугольной связанной области 328 первого уровня 104 транспортировки, в которой не расположены никакие другие технологические устройства малярного цеха 100.

Точно так же установки 208 для вымывания красочного тумана тоже расположены в обозначенной как 320, по существу прямоугольной связанной области первого уровня 104 транспортировки, в которой не расположены никакие другие технологические устройства малярного цеха 100.

Нагревательные агрегаты 156 проходных сушилок 152 для КОП все расположены по существу в прямоугольной связанной области 331 первого уровня 104 транспортировки малярного цеха 100, в которой не расположены никакие другие технологические устройства малярного цеха 100.

Нагревательные агрегаты 212 проходных сушилок 204 для наполнителя тоже все расположены по существу в прямоугольной связанной области 332 первого уровня 104 транспортировки, в которой не расположены никакие другие технологические устройства малярного цеха 100.

И нагревательные агрегаты 290 проходных сушилок 286 для покровного лака тоже все расположены соответственно по существу в прямоугольной связанной области 333 первого уровня 104 транспортировки малярного цеха 100, в которой не расположены никакие другие технологические устройства малярного цеха 100.

За счет четкого членения первого уровня 104 транспортировки малярного цеха и сосредоточения технологических устройств одинакового вида в соответствующих связанных областях 328, 330, 331, 332 и 333 первого уровня 104 транспортировки достигается то, что области для открытых рабочих мест, машинные области и технологические области не накладываются друг на друга и что прежде всего излучение тепла от нагревательных агрегатов 156, 212 и 290 проходных сушилок не оказывает негативного влияния на другие технологические устройства и рабочие места.

Как лучше всего видно на фиг.4 и 5, потолочное перекрытие 126 наружной конструкции 116 здания опирается на вертикальные опоры 334, которые простираются от пола 124 наружной конструкции 116 здания до потолочного перекрытия 126.

Под полом 124 в области каждой опоры 334 предусмотрен соответственно один бетонный фундамент 336.

Описанный выше малярный цех 100 функционирует следующим образом.

Смонтированные на участке сборки без отделки кузова 102 автомобилей на входе 136 малярного цеха 100 транспортируются на первый технологический участок 184 малярного цеха 100 и на этом первом технологическом участке 184 подвергаются предварительной обработке и катафоретическому окрашиванию погружением. Далее нанесенное погружением на первом технологическом участке 184 лакокрасочное покрытие высушивается.

При этом через погружной резервуар 140 для предварительной обработки и погружной резервуар 148 для КОП кузова 102 автомобилей транспортируются на подвесном транспортере в подвешенном состоянии, при этом посредством опускания траектории подвесного транспортера со второго уровня 106 транспортировки кузова 102 автомобилей погружаются в указанные погружные резервуары.

В качестве альтернативы этому кузова 102 автомобилей по первому технологическому участку 184 могут также транспортироваться на поворотных креплениях, при этом кузова 102 автомобилей посредством поворота вокруг горизонтальной оси со второго уровня 106 транспортировки погружаются в погружные резервуары 140 и 148 первого технологического участка 184, а посредством еще одного поворота вокруг этой оси могут быть снова выведены из этого резервуара.

С первого технологического участка 184 кузова 102 автомобилей попадают на первый многоярусный склад 108, в который кузова 102 автомобилей вводятся на втором уровне 106 транспортировки и из которого кузова 102 автомобилей снова выводятся на первом уровне 104 транспортировки.

Перед покиданием первого многоярусного склада 108 кузова 102 автомобилей могут промежуточно храниться в секции 171 для складирования кузовов.

Из первого многоярусного склада 108 кузова 102 автомобилей могут выводиться в последовательности, отличающейся от последовательности складирования, так что последовательность обработки кузовов 102 автомобилей между первым технологическим участком 184 и вторым технологическим участком 230 может быть изменена.

Таким образом, для последующего окрашивания могут быть созданы цветовые блоки и/или кузова, требующие дополнительной обработки, могут сортироваться оптимизированным, с точки зрения хода процесса, образом.

Транспортировка кузовов 102 автомобилей со второго уровня 106 транспортировки на первый уровень 104 транспортировки происходит внутри первого многоярусного склада 108 посредством устройств 170 для обслуживания стеллажей.

После покидания первого многоярусного склада 108 на первом уровне 104 транспортировки кузова 102 автомобилей на втором технологическом участке 230 малярного цеха герметизируются, снабжаются антикоррозионной защитой днища кузова, затем с первого уровня 104 транспортировки поднимаются на второй уровень 106 транспортировки и на втором уровне 106 транспортировки окрашиваются наполнителем, который затем высушивается.

После сушки наполнителя кузова 102 автомобилей со второго уровня 106 транспортировки поднимаются на третий уровень 218 транспортировки малярного цеха и транспортируются на второй многоярусный склад 110.

На третьем уровне 218 транспортировки малярного цеха нет никаких технологических устройств или обрабатывающих участков, а только лишь транспортные устройства малярного цеха 100.

Перед тем как кузова 102 автомобилей снова покинут второй многоярусный склад 110 на втором уровне 106 транспортировки, они могут промежуточно храниться в секциях 171 для складирования кузовов второго многоярусного склада 110.

На втором многоярусном складе 110 может быть также произведено изменение последовательности обработки кузовов 102 автомобилей, как и на первом многоярусном складе 108.

Транспортировка кузовов 102 автомобилей с третьего уровня 218 транспортировки на второй уровень 106 транспортировки малярного цеха 100 происходит внутри второго многоярусного склада 110 посредством устройств 170 для обслуживания стеллажей.

После того как кузова 102 автомобилей покинули второй многоярусный склад 110 на втором уровне 106 транспортировки, на третьем технологическом участке 300 малярного цеха 100 они подготавливаются к нанесению покровного лака, например, посредством шлифования и затем покрываются грунтовочным лаком. Грунтовочный лак подвергается промежуточной сушке перед тем, как кузова 102 автомобилей покрываются прозрачным лаком, и сушится весь покровный лак.

Нанесение грунтовочного лака и прозрачного лака может происходить посредством распылительных роботов или вручную или частично посредством распылительных роботов и частично вручную.

Затем кузова 102 автомобилей на втором уровне 106 транспортировки транспортируются на третий многоярусный склад 112.

Перед тем как кузова 102 автомобилей на первом уровне 104 транспортировки будут выведены с третьего многоярусного склада 112, они могут промежуточно храниться в секциях 171 для складирования кузовов третьего многоярусного склада 112.

При этом последовательность обработки кузовов 102 автомобилей на третьем многоярусном складе может быть изменена таким же образом, как и на первом многоярусном складе 108 и на втором многоярусном складе 110.

Кузова 102 автомобилей на третьем многоярусном складе 112 посредством устройств 170 для обслуживания стеллажей третьего многоярусного склада 112 транспортируются со второго уровня 106 транспортировки на первый уровень 104 транспортировки.

После того как кузова 102 автомобилей покинут третий многоярусный склад 112 на первом уровне 104 транспортировки, кузова 102 автомобилей на четвертом технологическом участке 316 малярного цеха отделываются и контролируются, при необходимости, дорабатываются и, наконец, на выходе 308 малярного цеха 100 передаются на следующую линию окончательной сборки.

Большинство расположенных на первом уровне 104 транспортировки малярного цеха 100 обрабатывающих участков, прежде всего участки 188 уплотнения швов, открытые рабочие места линий 190 нанесения антикоррозионной защиты днища кузовов, участки 192 чистового уплотнения, участки 304 отделки и контроля и участок 312 подготовки к дополнительной обработке являются открытыми обрабатывающими участками и открытыми рабочими местами, которые открыты в сторону внутреннего пространства 132 наружной конструкции 116 здания и не отделены перегородками от внутреннего пространства 132 здания.

Камеры 191 нанесения антикоррозионной защиты днища кузовов на первом уровне 104 транспортировки малярного цеха и расположенные на втором уровне 106 транспортировки малярного цеха обрабатывающие участки, прежде всего установка 138 для предварительной обработки, установка 146 КОП, проходная сушилка 152 для КОП с зоной 154 охлаждения, камера 202 для распыления наполнителя, проходные сушилки 204 для наполнителя с зонами 206 охлаждения, камеры 272 для подготовки покровного лака, камеры 274 для распыления грунтовочного лака, промежуточные проходные сушила 276, зоны 280 охлаждения, камеры 282 для распыления прозрачного лака, зоны 284 испарения и проходные сушилки 286 для покровного лака с зонами 288 охлаждения являются закрытыми обрабатывающими участками, которые отделены от внутреннего пространства 132 здания стенками камер или сушилок.

Транспортировка кузовов 102 автомобилей через установку 138 для предварительной обработки, установку 146 для КОП и линии 190 нанесения антикоррозионной защиты днища кузовов может происходить с помощью подвесных транспортеров, транспортировка кузовов 102 автомобилей через остальные открытые или закрытые обрабатывающие участки и между обрабатывающими участками, а также на многоярусные склады 108, 110 и 112 и с многоярусных складов 108, 110 и 112 может происходить посредством рольгангов.

В вышеописанном малярном цехе 100 транспортировка кузовов 102 автомобилей с одного из многоярусных складов 108 или 110 на соответственно следующий многоярусный склад 110 или же 112 всегда происходит через соответственно расположенный между ними технологический участок 230 или же 300; прямая транспортировка кузовов 102 автомобилей с одного многоярусного склада на другой многоярусный склад или же обратная транспортировка кузовов 102 автомобилей против направления прохождения пути транспортировки 134 не предусмотрены.

Реферат

Изобретение относится к малярному цеху для окрашивания подлежащих окрашиванию объектов в виде кузовов автомобилей и/или деталей кузовов автомобилей, прежде всего кабин грузовых автомобилей. Малярный цех содержит наружную конструкцию здания, которая окружает внутреннее пространство здания. В здании расположен по меньшей мере один погружной резервуар и по меньшей мере один открытый обрабатывающий участок, который является открытым по отношению к внутреннему пространству здания. Малярный цех также содержит первый уровень транспортировки, на котором подлежащие окрашиванию объекты являются транспортируемыми по меньшей мере через один открытый обрабатывающий участок. Кроме того, малярный цех содержит по меньшей мере один второй уровень транспортировки, из которого подлежащие окрашиванию объекты являются погружаемыми по меньшей мере в один погружной резервуар. Также малярный цех содержит по меньшей мере один промежуточный склад. По меньшей мере один подлежащий окрашиванию объект является транспортируемым с одного уровня транспортировки малярного цеха в промежуточный склад, а позднее из промежуточного склада - на другой уровень транспортировки малярного цеха. Первый уровень транспортировки и второй уровень транспортировки в малярном цеху расположены на разных высотах относительно пола здания малярного цеха. Техническим результатом изобретения являются снижение затрат, уменьшение необходимых транспортных устройств, приводных двигателей и количества и объема устройств для защиты персонала и снижение потребления энергии и расходов на освещение и вентиляцию наружной конструкции здания. 14 з

Формула

- наружную конструкцию (116) здания, которая окружает внутреннее пространство (132) здания, в котором расположен по меньшей мере один погружной резервуар (140, 148) и по меньшей мере один открытый обрабатывающий участок (188, 190, 192, 304, 312), который является открытым по отношению к внутреннему пространству (132) здания,

- первый уровень (104) транспортировки, на котором подлежащие окрашиванию объекты являются транспортируемыми по меньшей мере через один открытый обрабатывающий участок (188, 190, 192, 304, 312),

- по меньшей мере один второй уровень (106) транспортировки, из которого подлежащие окрашиванию объекты являются погружаемыми по меньшей мере в один погружной резервуар (140, 148),

- по меньшей мере один промежуточный склад (107), при этом по меньшей мере один подлежащий окрашиванию объект является транспортируемым с одного уровня (104, 106) транспортировки малярного цеха (100) в промежуточный склад (107), а позднее из промежуточного склада (107) - на другой уровень (106, 104) транспортировки малярного цеха (100),

причем первый уровень (104) транспортировки и второй (106) уровень транспортировки в малярном цеху расположены на разных высотах относительно пола здания малярного цеха.

Комментарии