Способ олигомеризации одного или нескольких углеводородов и устройство для его осуществления - RU2567389C2

Код документа: RU2567389C2

Чертежи

Описание

Заявление приоритета

По данной заявке испрашивается приоритет на основании заявки на патент США №12/965596, поданной 10 декабря 2010 г., содержание которой во всей ее совокупности включено настоящим в виде ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к устройству и способу олигомеризации одного или нескольких углеводородов.

Уровень техники

Часто сырье, включающее один или несколько С3 и С4-углеводородов, перерабатывают с целью получения олефинового алкилатного продукта. Как правило, большее количество С4-углеводородов в сырье обеспечивает получение продукта более высокого качества для составления бензиновых смесей вследствие повышенного выхода С8-углеводородов с более высоким октановым числом и пониженного выхода одного или нескольких С7--углеводородов с более низким октановым числом. Однако заказчик может требовать полного или частичного гидрирования бензина для достижения соответствия техническим условиям по олефинам, и может иметь место значительное ухудшение октанового числа вследствие низких октановых характеристик С7, С9 и/или С10-парафинов, образовавшихся, например, по реакциям превращения пропена и последующего гидрирования. В результате может быть получен бензин с неудовлетворительным октановым числом. Указанный продукт с пониженным октановым числом может быть менее привлекательным для составления бензиновых смесей, а, возможно, даже неприемлемым.

В дополнение к этому, сырье может включать неприемлемые концентрации нитрилов или других основных органических азотистых соединений, которые необходимо удалять. Такие нитрилы или другие азотистые соединения могут дезактивировать кислотный катализатор реактора олигомеризации и сокращать срок службы катализатора. Таким образом, желательно предусматривать механизм удаления одного или нескольких нитрилов из сырья до олигомеризации.

Кроме того, на установке, на которой перерабатывают смешанное С3/С4-сырье, обычно получают продукт более низкого качества. Продукты, полученные олигомеризацией С3, могут представлять трудность для выделения и не могут быть исключены из гидрирования, что может затем приводить к разложению получаемого октана.

Более того, эффективное отделение различных углеводородных продуктов может сводить к минимуму переработку потоков в расположенных ниже по ходу потока установках, таких как установки гидрообработки. Таким образом, схема, в которой рационально используют оборудование, может обеспечивать доведение до минимума указанных затрат и улучшение эксплуатации установок. Как следствие, в целом желательно разработать устройство для получения бензина, при помощи которого рационально и эффективно производят высококачественный высокооктановый бензин.

Раскрытие изобретения

Один из примеров осуществления может представлять собой способ олигомеризации одного или нескольких углеводородов. Способ может включать в себя стадии, на которых: подают сырье, включающее один или несколько С3 и С4-углеводородов, в зону отделения; отделяют, по меньшей мере, часть С-олефинов; направляют указанные С3-олефины в первую зону олигомеризации для получения одного или нескольких С9-углеводородов и возвращают, по меньшей мере, часть потока, выходящего из первой зоны олигомеризации, в зону отделения.

Другой пример осуществления может представлять собой способ олигомеризации одного или нескольких углеводородов. Способ может включать в себя стадии, на которых: подают сырье, включающее один или несколько С3 и С4-углеводородов, в зону отделения; отделяют, по меньшей мере, часть С3-олефинов; направляют указанные С3-олефины в первую зону олигомеризации для получения одного или нескольких С3-углеводородов; возвращают, по меньшей мере, часть потока, выходящего из первой зоны олигомеризации, в зону отделения и направляют поток, содержащий один или несколько С4-олефинов, во вторую зону олигомеризации, заключающую в себе кислотный катализатор.

Дополнительный пример осуществления может представлять собой устройство для олигомеризации одного или нескольких углеводородов. Данное устройство может содержать разделенную стенкой колонну, выполненную с возможностью для приема сырья, включающего С3 и С4-углеводороды; рецикловый контур фракционирования, включающий первую зону олигомеризации, сообщающуюся с разделенной стенкой колонной и выполненную с возможностью приема, по меньшей мере, одного верхнего потока, и возвращающую выходящий поток в разделенную стенкой колонну, вторую зону олигомеризации, заключающую в себе твердый фосфорнокислотный катализатор или катализатор на основе сульфокислотной ионообменной смолы, выполненную с возможностью приема, по меньшей мере, части потока из разделенной стенкой колонны, содержащего один или несколько С4-олефинов; зону отделения, выполненную с возможностью приема потока, выходящего из второй зоны олигомеризации, и зону гидрообработки, выполненную с возможностью приема, по меньшей мере, части потока из зоны отделения.

Варианты осуществления, раскрытые в настоящем документе, могут предусматривать зону отделения для обеспечения получения потока, по существу, содержащего один или несколько С3-углеводородов, и потока, по существу, содержащего один или несколько С4-углеводородов. Каждый поток можно подвергать переработке в соответствующей зоне олигомеризации для получения, соответственно, одного или нескольких С9 и/или С12-углеводородов, а также одного или нескольких С8 и/или С12-углеводородов, как правило, олефиновых углеводородов. Таким образом, С4-углеводороды можно выделять и перерабатывать с целью получения С8 и С12-углеводородов, которые можно использовать, например, в составе бензинового алкилата или для последующей переработки. В дополнение к этому, варианты осуществления, раскрытые в настоящем документе, могут предусматривать зону отделения, принимающую, по меньшей мере, один или несколько С9-углеводородов и один или несколько С12-углеводородов, направляемых из зоны олигомеризации. Желательно, чтобы зона отделения содержала разделенную стенкой колонну, в которой можно эффективно разделять различные углеводороды на углеводороды с более короткими цепями для последующего рециркулирования, C8-углеводороды с целью получения алкилата высшего качества и С12-углеводороды для последующей переработки. В дополнение к этому, С9-олигомерный продукт можно выделять для использования отдельно от алкилата, обогащенного С8-углеводородами.

Кроме того, желательно использовать емкость для водной промывки с целью удаления любого нитрила или других основных азотистых соединений, которые могут оказывать отрицательное влияние на расположенные ниже по ходу потока зоны олигомеризации. Более того, варианты осуществления, раскрытые в настоящем документе, могут предусматривать зону олигомеризации, принимающую сырье из зоны отделения. Желательно, чтобы зона отделения представляла собой дистилляционную колонну. В результате, в зоне олигомеризации можно перерабатывать углеводороды с более короткими цепями, содержащиеся в верхнем потоке, и возвращать обратно в дистилляционную колонну углеводородные продукты реакции с более длинными цепями. Затем в дистилляционной колонне можно отделять олигомеризованный продукт и подавать его для расположенной ниже по ходу потока обработки. Желательно использовать разделенную стенкой колонну для рационального и эффективного снижения эксплуатационных расходов устройства. По существу, варианты выполнения, раскрытые в настоящем документе, могут обеспечивать создание эффективного устройства для разделения и переработки сырья, включающего один или несколько С3 и С4-углеводородов.

Определения

Используемый в настоящем документе термин «поток» может включать различные углеводородные молекулы, такие как прямоцепные, разветвленные или циклические алканы, алкены, алкадиены и алкины, а также, при необходимости, другие вещества, такие как газы, например, водород, или примеси, такие как тяжелые металлы, а также сернистые и азотистые соединения. Поток может также включать ароматические и неароматические углеводороды. Кроме того, обозначения углеводородных молекул можно сокращать как C1, С2, С3…Cn, где «n» представляет число атомов углерода в одной или нескольких углеводородных молекулах. В дополнение к этому, верхний индекс «+» или «-» можно использовать с сокращенным обозначением одного или нескольких углеводородов, например, С3+или С3-, которое включает сокращенное обозначение одного или нескольких углеводородов. Как пример, сокращение «С3+» подразумевает одну или несколько углеводородных молекул с тремя и/или более атомами углерода.

Используемый в настоящем документе термин «зона» может относиться к области, включающей в себя одну или несколько единиц оборудования и/или одну или несколько подзон. Единицы оборудования могут включать в себя один или несколько реакторов или емкостей реакторов, нагревателей, теплообменников, труб, насосов, компрессоров и регуляторов. В дополнение к этому, единица оборудования, такая как реактор, сушилка или емкость, может дополнительно заключать в себе одну или несколько зон или подзон.

Используемый в настоящем документе термин «обогащенный» может означать количество, по меньшей мере, как правило, 30%, предпочтительно 50%, и оптимально 70 мас.% соединения или класса соединений в потоке.

Используемый в настоящем документе термин «по существу» может означать количество, по меньшей мере, как правило, равное 80%, предпочтительно 90%, и оптимально 99 мас.% соединения или класса соединений в потоке.

Используемый в настоящем документе термин «рецикловый контур фракционирования» может включать в себя, по меньшей мере, один поток, как правило, верхний поток, отбираемый из колонны, обычно дистилляционной колонны, и пропускаемый, по меньшей мере, через одну реакционную зону, при этом, по меньшей мере, часть потока, выходящего из реакционной зоны, возвращают в колонну.

Используемый в настоящем документе термин «верхний поток» может обозначать поток, отбираемый с верха колонны, обычно дистилляционной колонны, или вблизи него.

Используемый в настоящем документе термин «нижний поток» может подразумевать поток, отбираемый с низа колонны, обычно дистилляционной колонны, или вблизи него.

Используемые в настоящем документе термины «парафин» и «алкан» можно употреблять взаимозаменяемо.

Используемые в настоящем документе термины «олефин» и «алкен» можно употреблять взаимозаменяемо.

Используемый в настоящем документе термин «изооктан» может относиться к 2, 2, 4-триметилпентану.

Используемый в настоящем документе термин «изооктен» может относиться к смеси изомеров триметилпентенов.

Используемый в настоящем документе термин «пар» может подразумевать газ или дисперсию, которая может содержать или состоять из одного или нескольких углеводородов и содержать жидкую, газовую и/или твердую фазы.

Используемые в настоящем документе термины, например, «часть», «доля», «сырье», «выходящий поток», «продукт», «поток» и «линия» можно употреблять взаимозаменяемо при обращении к линиям технологических потоков на чертежах.

Краткое описание чертежей

Фиг. 1 представляет собой принципиальную схему устройства по примеру осуществления.

Фиг. 2 представляет собой принципиальную схему устройства по другому примеру осуществления.

Фиг. 3 представляет собой принципиальную схему устройства по следующему примеру осуществления.

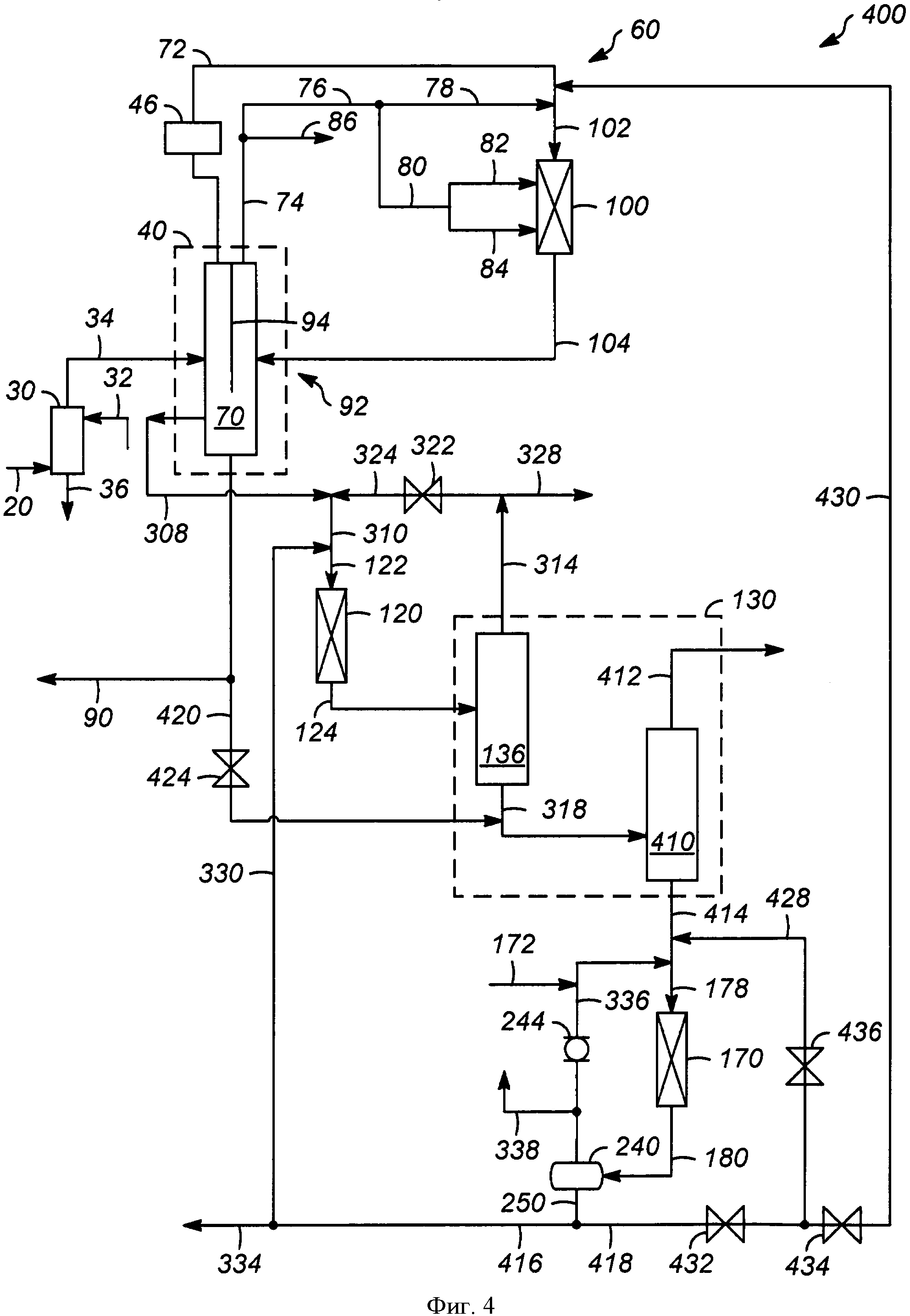

Фиг. 4 представляет собой принципиальную схему устройства еще по одному примеру осуществления.

Осуществление изобретения

Как видно из фиг. 1, изображено некоторое иллюстративное устройство 10 для получения бензинового продукта, которое может содержать зону 30 водной промывки; первую зону 40 отделения; первую зону 100 олигомеризации, предпочтительно, зону С3-олигомеризации; вторую зону 120 олигомеризации, предпочтительно, зону С4-олигомеризации; вторую зону 130 отделения; третью зону 160 олигомеризации и зону 170 гидрообработки.

Зона 30 водной промывки, которая может находиться выше по ходу потока от первой зоны 40 отделения, может включать в себя емкость, которая может принимать сырье 20, включающее один или несколько С3 и С4-углеводородов. Как правило, сырье 20 может содержать, по меньшей мере, 90 мас.%, предпочтительно 99 мас.% одного или нескольких С3 и С4-углеводородов. Зона 30 водной промывки может принимать промывной поток 32, обычно воду, для промывки поступающего сырья 20 с целью удаления одного или нескольких нитриловых соединений и/или других основных органических азотистых соединений до достижения содержания, эффективного для сведения к минимуму влияния на расположенные ниже по ходу потока зоны олигомеризации. Выходящий промывной поток 36 может выходить из зоны 30 водной промывки приблизительно в нижней части промывной емкости, тогда как промытое сырье 34 может покидать зону 30 водной промывки и поступать в первую зону 40 отделения.

Первая зона 40 отделения может содержать любое подходящее устройство для отделения, такое как дистилляционная колонна 50. Дистилляционная колонна 50 может обеспечивать разделение С3 и С4-углеводородов. Как правило, С3 и C4-углеводороды имеют большое процентное содержание олефинов. Хотя потоки орошения и кипячения не отображены, следует понимать, что такая дистилляционная колонна 50 обычно включает в себя указанные потоки, а также сопряженное оборудование, как например, приемник и кипятильник. Первый или верхний поток 52, содержащий количество С3-олефинов, таких как пропен, эффективное для олигомеризации, можно объединять с частью 188 рециклового потока 184, как описано ниже в настоящем документе. Как правило, первый поток 52 может содержать 10 - 90 мас.% С3-олефинов в расчете на массу первого потока 52. Первый поток 52 можно пропускать через зону 46 сушки для уменьшения количества воды в потоке 52 до его объединения с частью 188 с целью получения объединенного сырья 102 для первой зоны 100 олигомеризации. В качестве альтернативы зону 46 сушки можно исключать или размещать ниже по ходу потока для сушки объединенного сырья 102.

Первая зона 100 олигомеризации может быть любой подходящей реакционной зоной, в которой пропен можно подвергать олигомеризации в олефины с более длинными цепями, такие как С6, С9 и С12-олефины. Хотя первую зону 100 олигомеризации можно называть зоной 100 С3-олигомеризации, следует понимать, что другие олефины также можно подвергать олигомеризации. Первая зона 100 олигомеризации может включать в себя реактор для проведения реакции олигомеризации. Реактор может заключать в себе любой подходящий катализатор, как правило, кислотный катализатор, как например, цеолит или, по меньшей мере, один из катализаторов: твердый фосфорнокислотный катализатор и катализатор на основе сульфокислотной ионообменной смолы, раскрытые, например, в патенте США 7601309 и заявке на патент США 2009/0221862 А1. Как правило, первая зона 100 олигомеризации может находиться в рабочем режиме при температуре 70-300°C, или даже 70-150°C, и давлении 1200-8375 кПа. Реакция может протекать в паровой фазе, как например, в газовой фазе, или в жидкой фазе. Обычно первая зона 100 олигомеризации может характеризоваться селективностью по С9-олефинам, равной 50-55 мас.%, а селективностью по С12-олефинам, равной 25-30 мас.%, в расчете на массу одного или нескольких олефинов в объединенном сырье 102, превращенных в олигомер. Выходящий поток 104, который может быть первым выходящим потоком, можно подавать во вторую зону 130 отделения. Как правило, выходящий поток 104 может содержать один или несколько С3-олефинов. Характерные зоны олигомеризации раскрыты, например, в патенте США 7601309 и заявке на патент США 2009/0221862 А1.

Второй или нижний поток 54 можно объединять с частью 186 рециклового потока 184, как описано в настоящем документе ниже, с целью получения объединенного сырья 122 для второй зоны 120 олигомеризации. Как правило, разделение извлечения С3 и С4-углеводородов может приводить к отделению любой воды в верхний поток 52. В результате нижний поток 54 может, по существу, не содержать воды, что может оказывать благоприятное воздействие на катализатор во второй зоне 120 олигомеризации. Обычно вторая зона 120 олигомеризации содержит реактор для проведения реакции олигомеризации. Реактор может заключать в себе любой подходящий катализатор, как правило, кислотный катализатор, такой как цеолит или, по меньшей мере, один из катализаторов: твердый фосфорнокислотный катализатор и катализатор на основе сульфокислотной ионообменной смолы, раскрытые, например, в патенте США 7601309 и заявке на патент США 2009/0221862 А1. Как правило, вторая зона 120 олигомеризации находится в рабочем режиме при температуре 70-300°C или даже 70-150°C, и давлении 1200-8375 кПа, предпочтительно, при давлении, которое может поддерживать реакционную смесь в жидкой фазе. В большинстве случаев второй поток 54 может содержать количество одного или нескольких С4-олефинов, эффективное для олигомеризации, как например, 10-90 мас.%, одного или нескольких С4-олефинов в расчете на массу второго потока 54. Характерные зоны олигомеризации раскрыты, например, в патенте США 7601309 и заявке на патент США 2009/0221862 А1.

Во второй зоне 120 олигомеризации С4-олефины можно превращать в один или несколько C8 и С12-углеводородов, обычно в С8 и С12-олефины. Условия можно подобрать таким образом, чтобы 97 мас.% изобутена и 60 мас.% нормального бутена в объединенном сырье 122 могли превращаться в товарные олефины, с селективностью по товарным олефинам, равной, по меньшей мере, 90 мас.% по C8-олефинам, и не более 10 мас.% по С12-олефинам в расчете на массу одного или нескольких олефинов в объединенном сырье 122, превращенных в олигомер. Поток 124, выходящий из второй зоны 120 олигомеризации, можно подавать во вторую зону 130 отделения.

Вторая зона 130 отделения может принимать выходящие потоки 104 и 124. Как правило, вторая зона 130 отделения может содержать разделенную стенкой колонну 140, включающую разделительную стенку 158, по меньшей мере, частично размещенную в нижней половине 154. Типичные разделенные стенкой колонны раскрыты, например, в патентах США 6927314 В1 и 7601309 В2. В большинстве случаев, разделенная стенкой колонна 140 может принимать, по меньшей мере, часть из множества выходящих потоков 104 и 124 на любой стороне разделенной стенкой колонны 140. Выходящие потоки 104 и 124 можно подавать на противолежащие стороны разделенной стенкой колонны 140 для получения первого или верхнего потока 142, содержащего С3 и С4-углеводороды, и второго потока или первого нижнего потока 150, содержащего один или несколько C8-C12-углеводородов, а также третьего потока или второго нижнего потока 152, содержащего один или несколько С9-С12-углеводородов. В целом, разделенная стенкой колонна 140 может работать при любых подходящих условиях, обеспечивающих разделение С5-углеводородов и С6+-углеводородов в верхней и нижней частях разделенной стенкой колонны 140. Верхний поток 142 можно расщеплять на поток 144 рафината, который можно подавать на любой подходящий технологический процесс, расположенный ниже по ходу потока, и сырье 162, которое можно подавать в третью зону 160 олигомеризации, которая может включать в себя реактор. Данный реактор олигомеризации может работать при любых условиях, подходящих для олигомеризации С3 и С4-углеводородов в один или несколько С6+-углеводородов, и может заключать в себе любой подходящий катализатор, а также может работать в условиях, аналогичных, например, условиям первой зоны 100 олигомеризации и второй зоны 120 олигомеризации. Поток 164, выходящий из третьей зоны 160 олигомеризации, можно возвращать во вторую зону 130 отделения с целью отделения олигомерных продуктов от С3 и С4-парафинов, а также не превращенных С3 и С4-олефинов.

Второй поток 150 из второй зоны 130 отделения можно объединять с водородом из водородного потока 172 с целью включения в состав объединенного сырья 178 для зоны 170 гидрообработки. Обычно условия в зоне 170 гидрообработки являются подходящими, например, по температуре и давлению, для образования насыщенных связей в алкенах и, по существу, превращения их в алканы. Один из примеров катализатора может представлять собой благородный металл, как например, палладий, при этом катализатор гидрирования эксплуатируют при температуре 20-150°C и давлении 2000-3500 кПа. Типичная зона гидрообработки раскрыта, например, в патенте США 6107526. По существу, выходящий поток или поток 180 продуктов может содержать менее 0,1 мас.% алкенов, предпочтительно менее 0,01 мас.% алкенов.

При необходимости, сырьевой поток 176, содержащий один или несколько С6-С12углеводородов, можно подавать из третьего потока 152 или его части посредством открывания клапана 174. Объединенное сырье 178, при необходимости включающее в себя часть третьего потока 152, можно подавать в зону 170 гидрообработки для превращения олефинов в парафины. Выходящий поток 180, по меньшей мере, можно включать в состав рециклового потока 184, который может содержать часть 186, подаваемую во вторую зону 120 олигомеризации, и часть 188, подаваемую в первую зону 100 олигомеризации. При необходимости, другую часть выходящего потока можно снова возвращать на вход зоны 170 гидрообработки для регулирования повышения температуры экзотермической реакции. Расщепленный поток 190 можно объединять с потоком 192 продуктов, содержащим один или несколько С9-С12-углеводородов, предпочтительно олефиновых углеводородов, выходящим из третьего потока 152, и формировать объединенный поток 194 продуктов.

Обращаясь к фиг. 2, можно видеть, что изображено другое иллюстративное устройство 200 для получения бензинового продукта, которое может содержать зону 30 водной промывки, первую зону 40 отделения, первую зону 100 олигомеризации, вторую зону 120 олигомеризации, вторую зону 130 отделения, зону 170 гидроочистки и третью зону 260 отделения. В целом, рецикловый контур 60 фракционирования может включать в себя первую зону 40 отделения и первую зону 100 олигомеризации, а рецикловый контур 280 фракционирования может включать в себя вторую зону 130 отделения и вторую зону 120 олигомеризации.

Как правило, сырье 20 можно подавать в зону 30 водной промывки для получения промытого сырья 34, а его, в свою очередь, можно подавать в первую зону 40 отделения, как описано выше в случае устройства 10. В данном примере осуществления первая зона 40 отделения может содержать разделенную стенкой колонну 70. В общем смысле, разделенная стенкой колонна 70 может включать разделительную стенку 94, которая может быть, по меньшей мере, частично размещена в верхней половине 92 разделенной стенкой колонны 70. Типичные разделенные стенкой колонны раскрыты, например, в патентах США 6927314 В1 и 7601309 В2. Разделенная стенкой колонна 70 может обеспечивать получение первого потока, или верхнего потока 72, содержащего обычно, по меньшей мере, 40 мас.% пропена в расчете на массу первого потока 72. В дополнение к этому, разделенная стенкой колонна 70 также может обеспечивать получение второго потока 74, содержащего не более 10 мас.% пропена в расчете на массу второго потока, или второго верхнего потока 74. Как правило, первый поток 72 можно включать в состав объединенного сырья 102, направляемого в первую зону 100 олигомеризации. Второй поток 74 может обеспечивать получение обедненного пропеном потока 86 продуктов, при этом другую часть 76 расщепляют еще раз. Конкретно, часть 76 можно расщеплять на закалочный поток 80, который в свою очередь можно разделять на первую закалочную долю 82 и вторую закалочную долю 84, хотя можно использовать любое число закалочных потоков. Часть 76 также может обеспечивать получение остаточного потока 78, который можно объединять с первым потоком 72 для получения объединенного сырья 102, направляемого в первую зону 100 олигомеризации. Первая зона 100 олигомеризации может быть аналогичной описанной выше и обеспечивать получение выходящего потока 104, который может служить рециклом в разделенную стенкой колонну 70. Нижний поток 90, содержащий один или несколько С4+-углеводородов, в частности содержащий один или несколько С9 и С12-олефинов, из разделенной стенкой колонны 70 можно подавать во вторую зону 130 отделения.

Вторая зона 130 отделения может содержать разделенную стенкой колонну 140, которая может включать разделительную стенку 158, по меньшей мере, частично размещенную в верхней половине 156 разделенной стенкой колонны 140. Разделенная стенкой колонна 140 может обеспечивать получение первого или верхнего потока 142, содержащего один или несколько С4-углеводородов. В дополнение к этому, разделенная стенкой колонна 140 также может обеспечивать получение второго верхнего потока 148, содержащего один или несколько С4-углеводородов.

Верхний поток 142 можно объединять со второй рецикловой долей 278, как описано ниже в настоящем документе. Объединенное сырье 122 можно подавать во вторую зону 120 олигомеризации, которая может обеспечивать получение выходящего потока 124, как описано выше в случае устройства 10 на фиг. 1. Выходящий поток 124 может служить рециклом и может быть принят, по меньшей мере, в одну из сторон разделенной стенкой колонны 140. Нижний поток 230 может содержать один или несколько C8, С9 и/или С12-олефинов и, при необходимости, из него можно отводить поток 234 продуктов. Более того, остальную часть можно объединять с первой рецикловой долей 276, как описано в настоящем документе ниже, а также с водородом из водородного потока 172, обычно подпиточным водородом, и рецикловым водородным потоком 248, как описано в настоящем документе ниже, для получения объединенного сырья 178. Объединенное сырье 178 можно подавать в зону 170 гидроочистки для получения подвергнутого гидроочистке выходящего потока 180, как описано выше в случае устройства 10.

Выходящий поток 180, содержащий один или несколько C8, С9 и С12-парафинов, можно подавать в сепаратор 240 продуктов, который может обеспечивать получение рециклового водородного потока 248, при этом нижний жидкий поток 250 из сепаратора 240 продуктов подают в третью зону 260 отделения. Рецикловый водородный поток 248, как правило, можно направлять в компрессор 244 с целью достаточного повышения давления для обеспечения возможности поступления в объединенное сырье 178.

Третья зона 260 отделения может содержать дистилляционную колонну 264, работающую при любом подходящем давлении и температуре для обеспечения получения верхнего потока 266, содержащего водород, сероводород и один или несколько С1-С4-углеводородов, а также нижнего потока 268, содержащего один или несколько С12 и C16-олигомеров. Боковой поток 270 из дистилляционной колонны 264 может обеспечивать получение потока 272 продуктов, содержащего один или несколько C8, С9 и/или С12-углеводородов, обычно углеводородов изостроения. Данный поток 272 продуктов можно подавать в парк смешения бензина. Рецикловый поток 274, содержащий первую рецикловую долю 276 и вторую рецикловую долю 278, можно выделять из бокового потока 270 и подавать, соответственно, во вторую зону 120 олигомеризации и зону 170 гидроочистки.

Как видно из фиг. 3, отображен дополнительный пример осуществления устройства 300 для получения бензинового продукта. Устройство 300 может содержать зону 30 водной промывки, рецикловый контур 60 фракционирования, первую зону 40 отделения, первую зону 100 олигомеризации, вторую зону 120 олигомеризации, вторую зону 130 отделения, зону 170 гидроочистки и третью зону 260 отделения.

В данном примере устройства зона 30 водной промывки и рецикловый контур 60 фракционирования, включающий в себя первую зону 40 отделения и первую зону 100 олигомеризации, могут быть, по существу, теми же самыми, что и описанные выше в случае устройства 200. Однако боковой поток 308, содержащий один или несколько С4-олефинов, можно извлекать из разделенной стенкой колонны 70 в дополнение к получению нижнего потока 90. В данном случае нижний поток 90 может содержать один или несколько С6+-углеводородов, как например С9 и/или С12-изоолефины. В частности, продукт олигомеризации пропена, а именно С9 и С12-олефины, имеющийся в потоке 104, выходящем из первой зоны 100 олигомеризации, можно возвращать обратно в разделенную стенкой колонну 70. В разделенной стенкой колонне 70 C9 и С12-олефины можно отбирать посредством нижнего потока 90 и использовать для других процессов или для составления смесей в парке бензина. При необходимости, часть нижнего потока 90 можно направлять в третью зону 260 отделения для удаления одного или нескольких C12+-углеводородов, таких как олефиновые углеводороды.

Боковой поток 308 можно подавать во вторую зону 120 олигомеризации как часть 310 объединенного сырья 122. В частности, часть 324 верхнего потока 314, как описано в настоящем документе ниже, может, при необходимости, проходить через клапан 322, если он открыт, для объединения с боковым потоком 308. Потоки 308 и 324 можно объединять с частью 330 нижнего жидкого потока 250, как описано в настоящем документе ниже, для включения в состав объединенного сырья 122. Выходящий поток 124 можно подавать во вторую зону 130 отделения.

Выходящий поток 124 может содержать олигомеризованные С4-олефины, как правило, С8 и С12-углеводороды. Выходящий поток 124 затем можно подавать во вторую зону 130 отделения. Вторая зона 130 отделения может содержать дистилляционную колонну 136, обеспечивающую получение верхнего потока 314, который может иметь в составе С4--углеводороды, которые могут выходить с установки в виде потока 328 для использования в других процессах. При необходимости, часть потока в виде части 324 можно объединять с боковым потоком 308. Второй или нижний поток 318, имеющий в составе С8+-углеводороды, как правило, один или несколько C8 и С12-углеводородов, можно объединять с водородом из водородного потока 172 и другой частью 336, как описано в настоящем документе ниже, для получения объединенного сырья 178, подаваемого в зону 170 гидроочистки. В зоне 170 гидроочистки можно обеспечивать образование насыщенных связей в олефинах с целью получения парафинового продукта в виде выходящего потока 180, который можно подавать в сепаратор 240 продуктов. Избыток газообразного водорода может покидать сепаратор 240 продуктов и выходить в виде продувочного потока 338, содержащего водород, воду, сероводород и один или несколько С1-С4-углеводородов, при этом другую часть 336 возвращают в цикл через компрессор 244 для объединения с нижним потоком 318. Нижний жидкий поток 250 из сепаратора 240 продуктов можно расщеплять на поток 334 продуктов, содержащий один или несколько С8+-углеводородов, как например, один или несколько C8 и/или С12-углеводородов изостроения, который можно направлять на расположенную ниже по ходу потока обработку или для использования в парке смешения бензина. В частности, более тяжелые изопарафины, т.е., С12+-углеводороды, можно отделять от С8 и С9-углеводородов в расположенном ниже по ходу потока фракционировании. Часть 330 нижнего жидкого потока 250 также можно возвращать в цикл с целью включения в состав объединенного сырья 122 для второй зоны 120 олигомеризации.

При необходимости, клапан 256 можно открывать для подачи, по меньшей мере, части нижнего потока 318 в виде потока 258 в третью зону 260 отделения. Третья зона 260 отделения, как описано выше, может содержать дистилляционную колонну 264. При необходимости, упомянутую дистилляционную колонну 264 можно использовать для отделения верхнего потока 266, обогащенного С8 и С9-олефинами и парафинами, но обедненного С12+-углеводородами, от нижнего потока 268, обогащенного C12+-углеводородами. В частности, верхний поток 266 может содержать изооктан, изооктен и/или С9-углеводороды, тогда как нижний поток 268 может давать С8+-углеводороды, обогащенные С12-углеводородами. Таким образом, в третьей зоне 260 отделения можно отделять продукты, подходящие для парка смешения бензина, а именно, С8 и С9-углеводороды, от более тяжелых углеводородов, а именно, С12+-углеводородов, которые являются менее желательными в качестве компонентов для смешения бензина.

Как видно из фиг. 4, представлено еще одно иллюстративное устройство 400 для получения бензинового продукта. Данное иллюстративное устройство 400 можно эксплуатировать в двух различных режимах, как описано в настоящем документе ниже. В целом, устройство 400 может содержать зону 30 водной промывки, первую зону 40 отделения, рецикловый контур 60 фракционирования, включающий первую зону 100 олигомеризации, вторую зону 120 олигомеризации, вторую зону 130 отделения и зону 170 гидроочистки.

Зона 30 водной промывки, первая зона 40 отделения и рецикловый контур 60 фракционирования могут быть, по существу, теми же самыми, что и описанные выше в случае устройства 300 на фиг. 3, за исключением того, что первый или верхний поток 72 может проходить через зону 46 сушки, как описано выше. Как правило, поток 104, выходящий из первой зоны 100 олигомеризации в результате рециркуляции потока 430, может характеризоваться селективностью, равной 60-75 мас.% по C9-олефинам и 10-15 мас.% по С12-олефинам в расчете на массу одного или нескольких олефинов в объединенном сырье 102, превращенных в олигомер, как описано в настоящем документе ниже. В других отношениях зоны 30, 40 и 100 могут функционировать по существу тем же самым образом, что описан выше. Боковой поток 308 можно отводить из первой зоны 40 отделения и, при необходимости, объединять с частью 324 первого или верхнего потока 314, выходящего из второй зоны 130 отделения, с целью включения в состав объединенного сырья 122 для второй зоны 120 олигомеризации, как описано выше. Объединенное сырье 122 также может содержать часть 330 нижнего жидкого потока 250, как описано выше. Объединенное сырье 122 можно подавать во вторую зону 120 олигомеризации для получения одного или нескольких C8 и С12-углеводородов. Выходящий поток 124 можно подавать во вторую зону 130 отделения.

Нижний поток 90 из первой зоны 40 отделения можно выделять в виде продукта при закрытом клапане 424, и он может содержать один или несколько С6+-углеводородов, таких как С9 и С12-изоолефины. В качестве альтернативы, клапан 424 может быть открыт, и поток 420, содержащий часть или весь нижний поток 90, можно подавать во вторую зону 130 отделения для дальнейшей переработки. Вторая зона 130 отделения может содержать дистилляционную колонну 136, которая может быть первой дистилляционной колонной, и дистилляционную колонну 410, которая может быть второй дистилляционной колонной.

Дистилляционная колонна 136 может обеспечивать получение верхнего потока 314, который можно подавать как поток 328 продуктов, содержащий один или несколько С4-углеводородов. В дополнение к этому, клапан 322 можно открывать для подачи, по меньшей мере, части 324 указанного верхнего потока 314 в виде рецикла с целью объединения с боковым потоком 308 для дальнейшей переработки во второй зоне 120 олигомеризации.

Нижний поток 318, при необходимости содержащий часть нижнего потока 90 первой зоны 40 отделения, можно подавать в дистилляционную колонну 410. Дистилляционная колонна 410 может обеспечивать получение верхнего потока 412, содержащего один или несколько изоолефинов, а именно, C8 и С12-изоолефинов, а также один или несколько C8и С12-изопарафинов. Как правило, данный материал можно подавать в парк смешения и уменьшать размер зоны 170 гидроочистки посредством отвода указанного материала из второй зоны 130 отделения.

Нижний поток 414 можно отводить из второй зоны 130 отделения, и при необходимости, с потоком 428, который может принимать водород из обоих потоков 172 и 336, как описано в настоящем документе ниже, он может входить в состав объединенного сырья 178. В частности, объединенное сырье 178 можно подавать в зону 170 гидроочистки для получения парафинового продукта, который можно отводить как выходящий поток 180 и подавать в сепаратор 240 продуктов. Как правило, один или несколько С1-С4-углеводородов, а также воду, водород и сероводород можно отводить в виде продувочного потока 338, при этом остальная часть проходит через компрессор 244.

Поток 336, по существу, содержащий водород, можно объединять с подпиточным водородным потоком 172 и подавать с углеводородами, поступающими в виде объединенного сырья 178, в зону 170 гидроочистки.

Сепаратор 240 продуктов также может обеспечивать получение нижнего жидкого потока 250, который можно расщеплять на потоки 416 и 418. При необходимости, поток 416 может обеспечивать получение потока продуктов, содержащего один или несколько С12 и С16-изопарафинов, при этом часть 330 возвращают обратно во вторую зону 120 олигомеризации. Поток 418 может проходить через клапан 432 и клапан 436 при закрытом клапане 434 в виде рециклового потока 428 для объединения с нижним потоком 414 второй зоны 130 отделения. Указанные объединенные потоки 428 и 414 после добавления водорода можно затем подавать в зону 170 гидроочистки, как описано выше. В качестве альтернативы, часть потока 418 может проходить через клапан 432, а также клапан 434 для формирования потока 430, возвращаемого снова в первую зону 100 олигомеризации посредством объединения с первым потоком 72 рециклового контура 60 фракционирования. Таким образом, поток 418 можно расщеплять на потоки 428 и 430. Обычно поток 418 может содержать главным образом одно или несколько парафиновых соединений, таких как С12 и С16-углеводороды изостроения, а также олефиновые С12 и С16-углеводороды изостроения.

В приведенном примере осуществления устройства 400 размещение дистилляционной колонны 410 может обеспечивать отделение более легких углеводородов до гидрирования, снижая таким образом производственные требования зоны 170 гидроочистки и уменьшая количество сопряженного оборудования, такого как компрессоры рециклового газа и дистилляционные колонны. Дополнительную гибкость можно привносить при помощи открывания клапана 424 для подачи добавочного парафинового материала по завершении последующего гидрирования в зоне 170 гидроочистки с целью компенсации убыли гидрированных продуктов из устройства 400 с нижним потоком 90. При необходимости, первая зона 100 олигомеризации можно функционировать в жидкой фазе для повышения срока службы катализатора. По существу, С12-изопарафиновый растворитель можно возвращать обратно в первую зону 100 олигомеризации.

В целом, варианты осуществления изобретения, раскрытые в настоящем документе, обеспечивают возможность раздельной переработки С3 и С4-углеводородов для получения олефиновых С8, С9, С12 и С16-углеводородов, которые можно впоследствии разделять и, при необходимости, подвергать гидроочистке с целью получения С8-углеводородного продукта, а также других олигомерных соединений, которые можно использовать в расположенных ниже по ходу потока операциях. Кроме того, бензиновый продукт может характеризоваться низкой концентрацией олефинов в соответствии с регламентирующими требованиями. Таким образом, варианты осуществления, раскрытые в настоящем документе, могут обеспечивать высокое качество и эффективный способ получения бензинового алкилата. Кроме того, олигомеризованные продукты, например, С8 и С12-олигомерные продукты, можно использовать в составе промежуточных и конечных продуктов для получения одного или нескольких моющих средств, пластификаторов и смазочных материалов.

Без дополнительного уточнения полагают, что с использованием настоящего описания специалист в данной области техники может применять настоящее изобретение в его самом полном объеме. Следовательно, приведенные выше предпочтительные конкретные варианты осуществления необходимо истолковывать только в качестве иллюстративных, а не ограничивающих остальную часть раскрытия каким бы то ни было образом.

В вышеизложенном описании все температуры приведены в градусах Цельсия, а все части и процентные содержания являются массовыми, если не указано иного.

Исходя из вышеизложенного описания, специалист в данной области техники может легко выявить существенные признаки настоящего изобретения, и в пределах его существа и объема может выполнять различные изменения и модификации изобретения для адаптации его к разнообразным вариантам применения и условиям.

Реферат

Изобретение относится к способу олигомеризации одного или нескольких углеводородов, включающему стадии, на которых: A) подают сырье, включающее один или несколько Си С-углеводородов, в зону отделения; B) отделяют по меньшей мере часть С-олефинов с получением потока С-олефинов; C) сушат указанный поток С-олефинов для уменьшения содержания воды в потоке С-олефинов; D) примешивают к указанному потоку С-олефинов рецикловый поток из зоны гидрообработки, содержащий парафины, с получением объединенного потока С-олефинов; E) вводят по меньшей мере часть указанного объединенного потока С-олефинов в первую зону олигомеризации для получения одного или нескольких С-углеводородов; и F) возвращают по меньшей мере часть потока, выходящего из первой зоны олигомеризации, в зону отделения. Использование настоящего изобретения позволяет получать бензин более рационально. 9 з.п. ф-лы, 4 ил.

Формула

A) подают сырье, включающее один или несколько С3 и С4-углеводородов, в зону отделения;

B) отделяют по меньшей мере часть С3-олефинов с получением потока С3-олефинов;

C) сушат указанный поток С3-олефинов для уменьшения содержания воды в потоке С3-олефинов;

D) примешивают к указанному потоку С3-олефинов рецикловый поток из зоны гидрообработки, содержащий парафины, с получением объединенного потока С3-олефинов;

E) вводят по меньшей мере часть указанного объединенного потока С3-олефинов в первую зону олигомеризации для получения одного или нескольких С9-углеводородов; и

F) возвращают по меньшей мере часть потока, выходящего из первой зоны олигомеризации, в зону отделения.

Комментарии