Узел малярного валика - RU2466799C2

Код документа: RU2466799C2

Чертежи

Описание

Настоящее изобретение относится к узлу малярного валика для использования в устройстве для нанесения краски.

Как известно, пользователи переливают краску из контейнера для краски в лоток для валика, наносят на цилиндр валика или основной валик краску с помощью лотка для валика, а затем наносят краску на поверхность, такую как стенка или потолок, с помощью цилиндра валика.

Пользователи считают этот известный процесс длительным, поскольку необходимо постоянно наносить на цилиндр валика краску из лотка для валика и переливать краску из контейнера для краски в лоток для валика. Риск проливания краски также является высоким вследствие необходимости переливать краску в лоток для валика и затем наносить на цилиндр валика до нанесения краски на поверхность.

Имеется устройство для нанесения краски, в котором краска автоматически подается из контейнера для краски на цилиндр валика без необходимости наливать краску в лоток для валика и наносить краску на цилиндр валика.

Одна проблема, связанная с известным устройством для нанесения краски с автоматической подачей, состоит в том, что трудно получать равномерное распределение краски на цилиндре валика, и поэтому есть риск капания краски с цилиндра валика, а также разбрызгивания, когда краска наносится на поверхность.

Согласно настоящему изобретению создан узел малярного валика, содержащий основной валик и вспомогательный валик, причем вспомогательный валик так размещается относительно основного валика, что краска, подаваемая в узел валика, проходит по части вспомогательного валика перед подачей на внешнюю поверхность основного валика.

Посредством подачи краски непосредственно на вспомогательный валик можно наносить на основной валик оптимальное количество краски и, следовательно, минимизировать риск перегрузки основного валика краской, которая может приводить к капанию краски и проскальзыванию основного валика.

Согласно другому аспекту настоящего изобретения, создан узел малярного валика, содержащий основной валик, причем основной валик имеет основной корпус и съемный наружный слой.

Согласно другому аспекту настоящего изобретения, создана подушечка для краски в сборе, содержащая основную часть подушечки с рабочей поверхностью подушечки, причем основная часть подушечки имеет пенистую структуру с закрытыми порами и, по меньшей мере, одно отверстие, проходящее через основную часть подушечки таким образом, что краска может подаваться к поверхности подушечки перед нанесением на поверхность, подлежащую окраске.

Преимущественно, использование закрытой структуры предотвращает капание краски и требует меньшей очистки.

Изобретение описывается далее только в качестве примера, со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1 - вид в перспективе устройства для нанесения краски согласно настоящему изобретению,

Фиг. 1A - вид в перспективе части устройства для нанесения краски с фиг. 1,

Фиг. 2 - вид в перспективе части устройства для нанесения краски с фиг. 1,

Фиг. 3 - вид сверху части устройства для нанесения краски с фиг. 1,

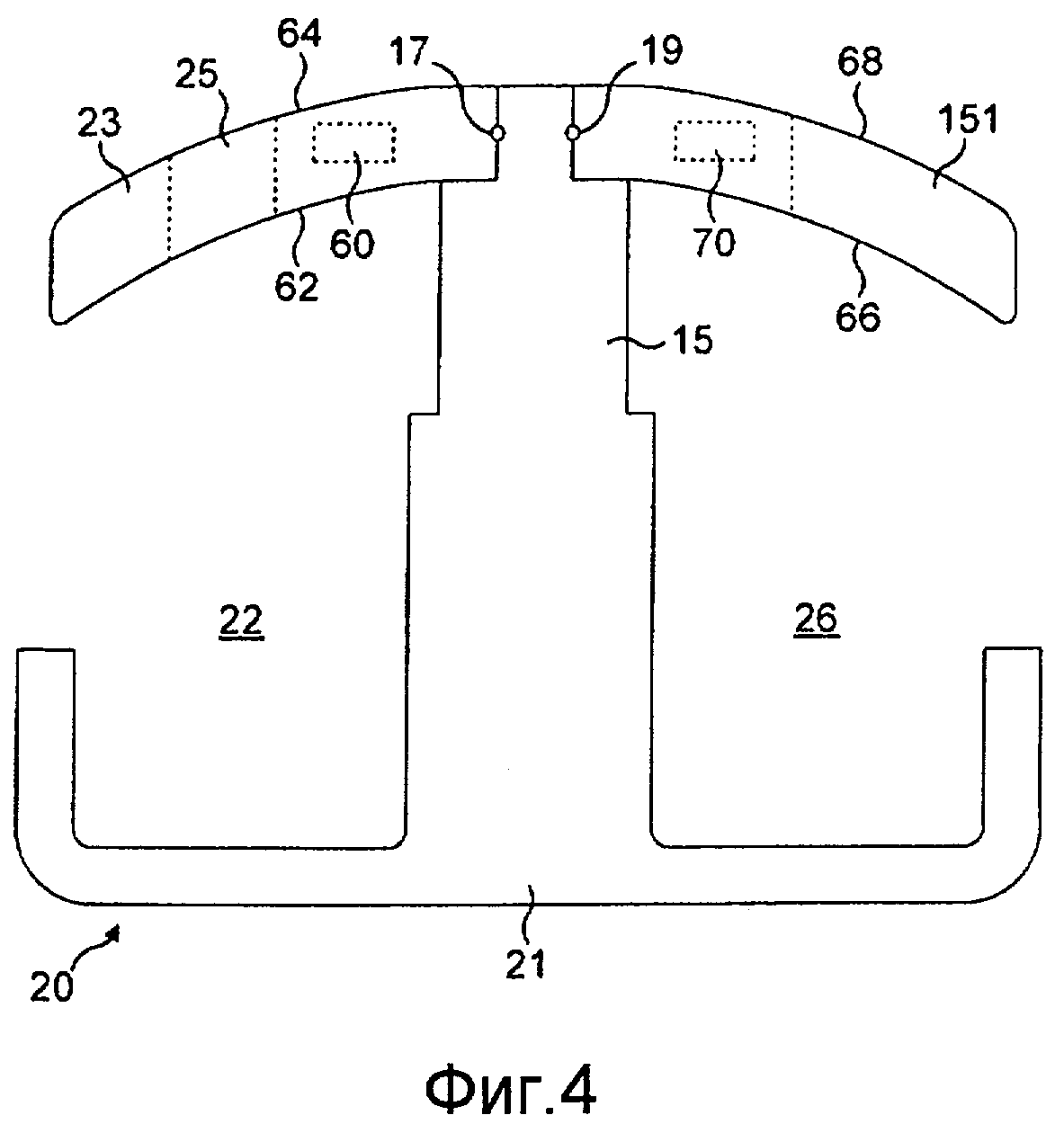

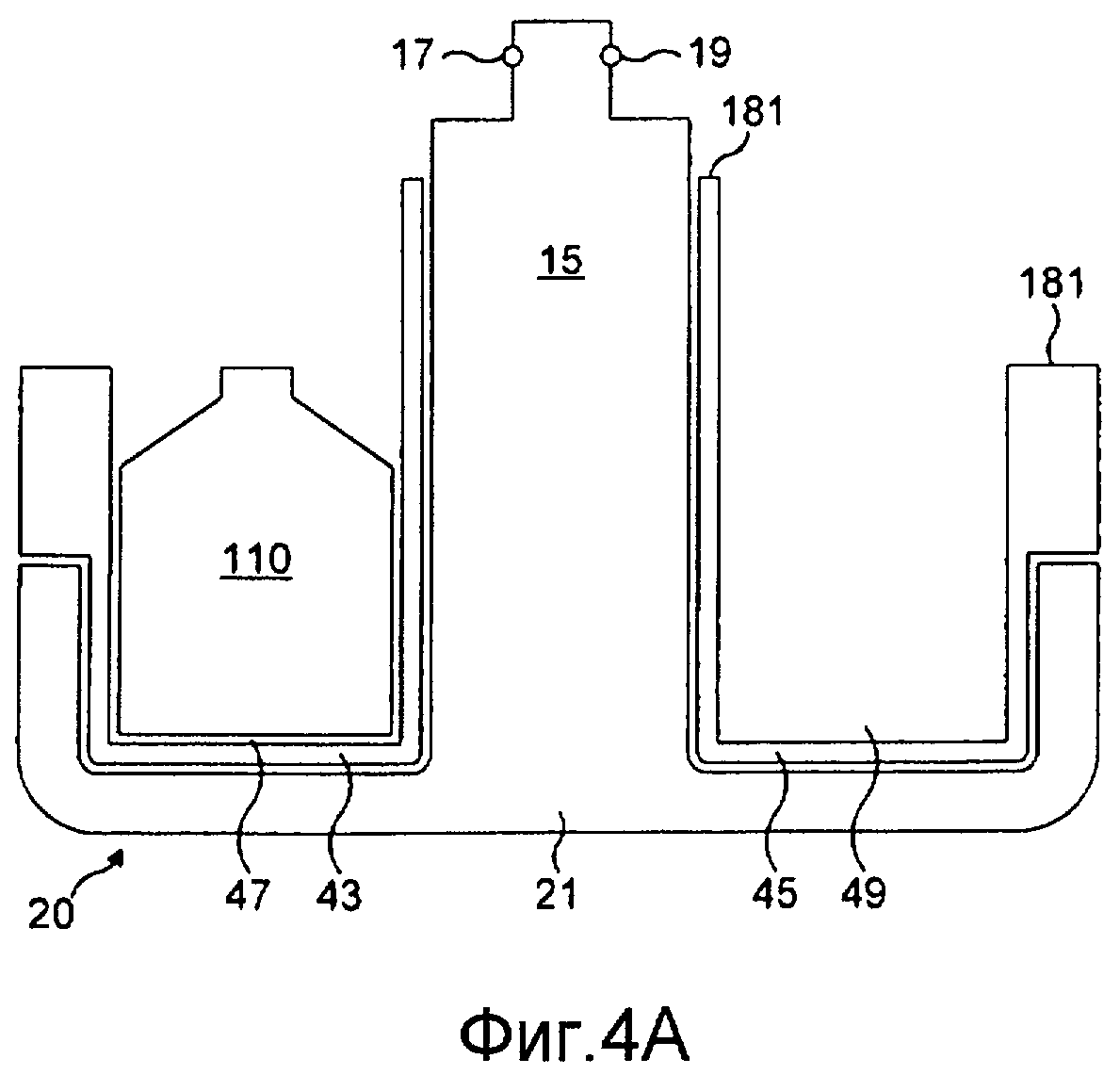

Фиг. 4 и 4A - виды сбоку части устройства для нанесения краски с фиг. 1,

Фиг. 5 - покомпонентный вид в перспективе устройства для нанесения краски с фиг. 1,

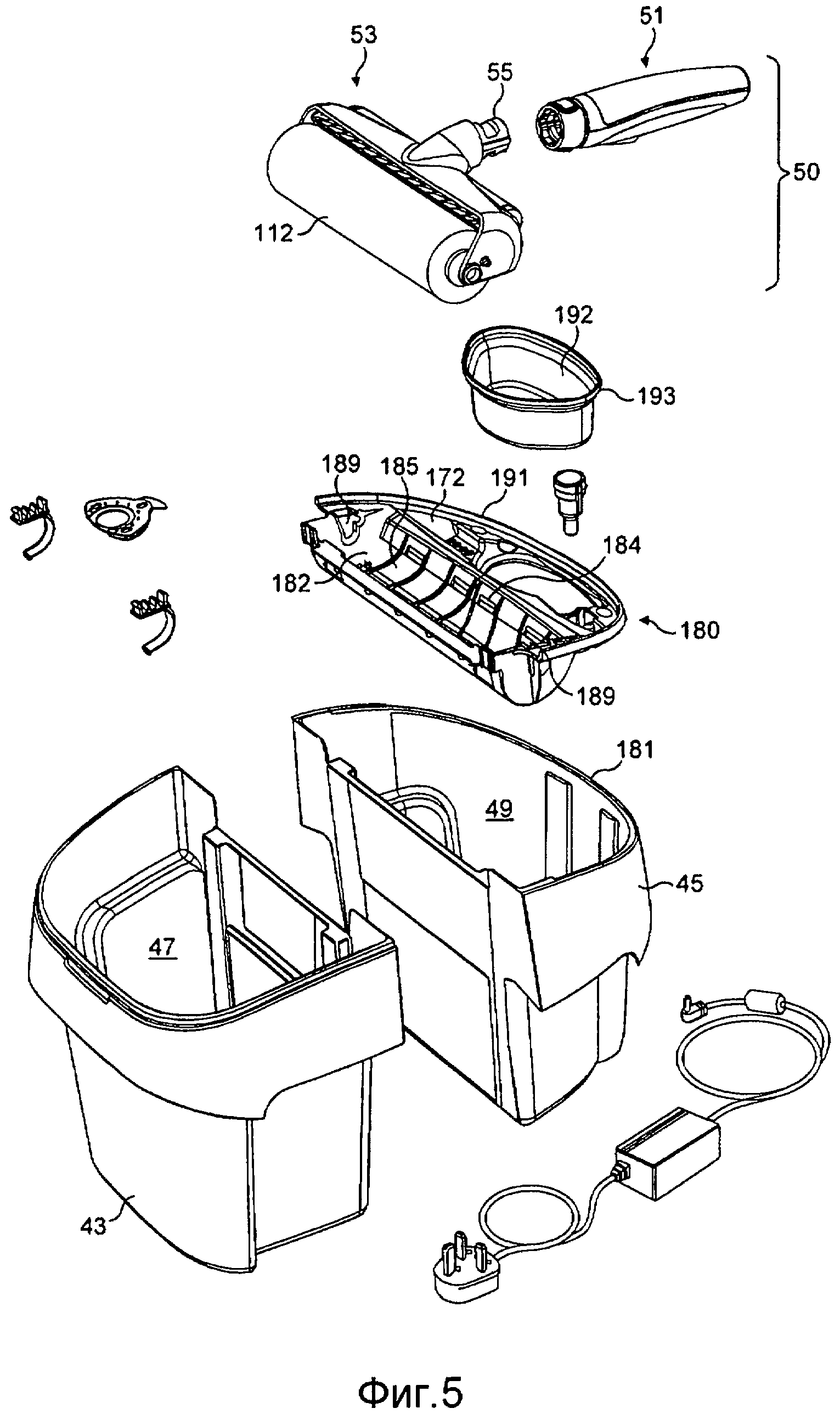

Фиг. 6 - вид в перспективе части устройства для нанесения краски с фиг. 1,

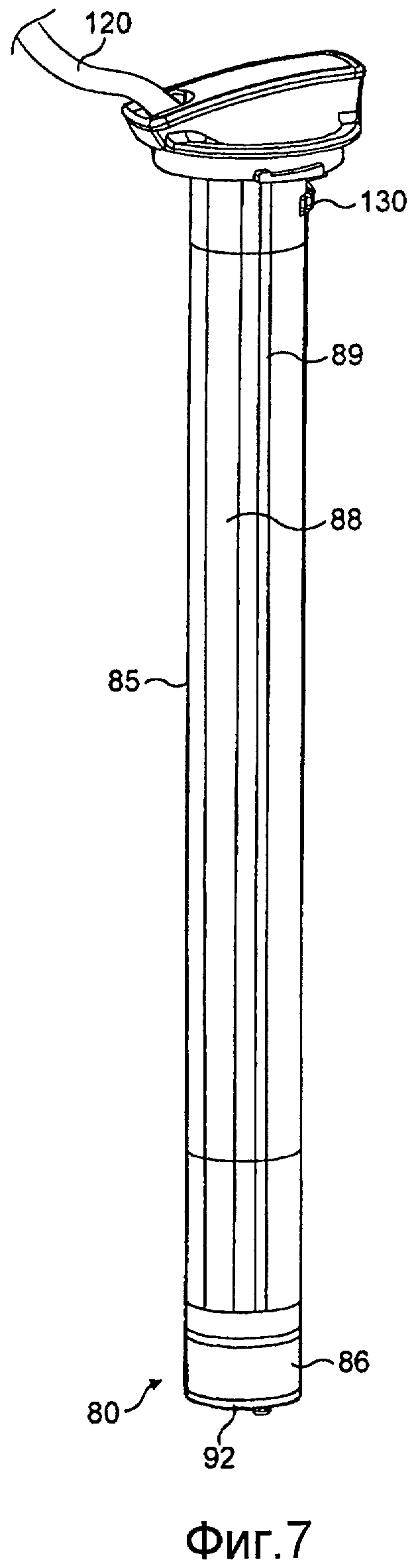

Фиг. 7 - вид в перспективе, показывающий часть устройства для нанесения краски с фиг. 1,

Фиг. 7A, 7B и 8 - виды спереди, показывающие часть устройства для нанесения краски с фиг. 1,

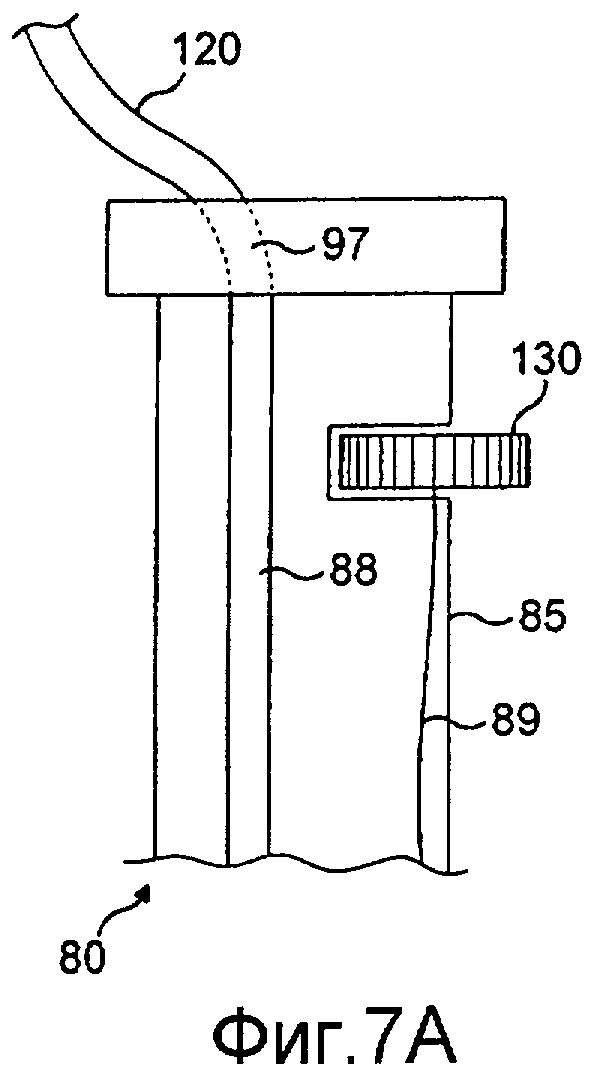

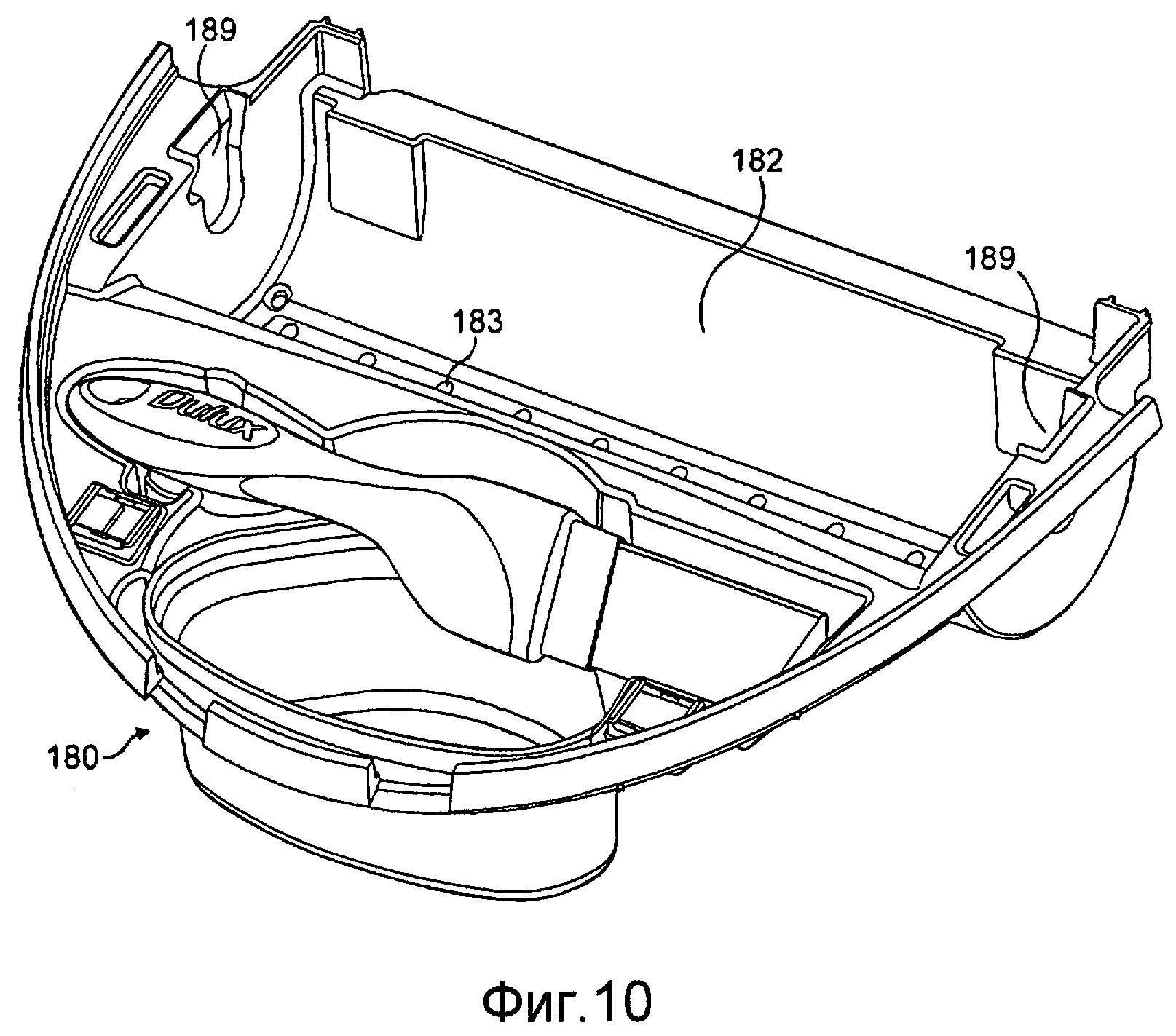

Фиг. 9-11 - виды в перспективе, показывающие часть устройства для нанесения краски с фиг. 1,

Фиг. 12 и 13 - виды сверху, показывающие часть устройства для нанесения краски с фиг. 1,

Фиг. 14 - вид в перспективе, показывающий часть устройства для нанесения краски с фиг. 1,

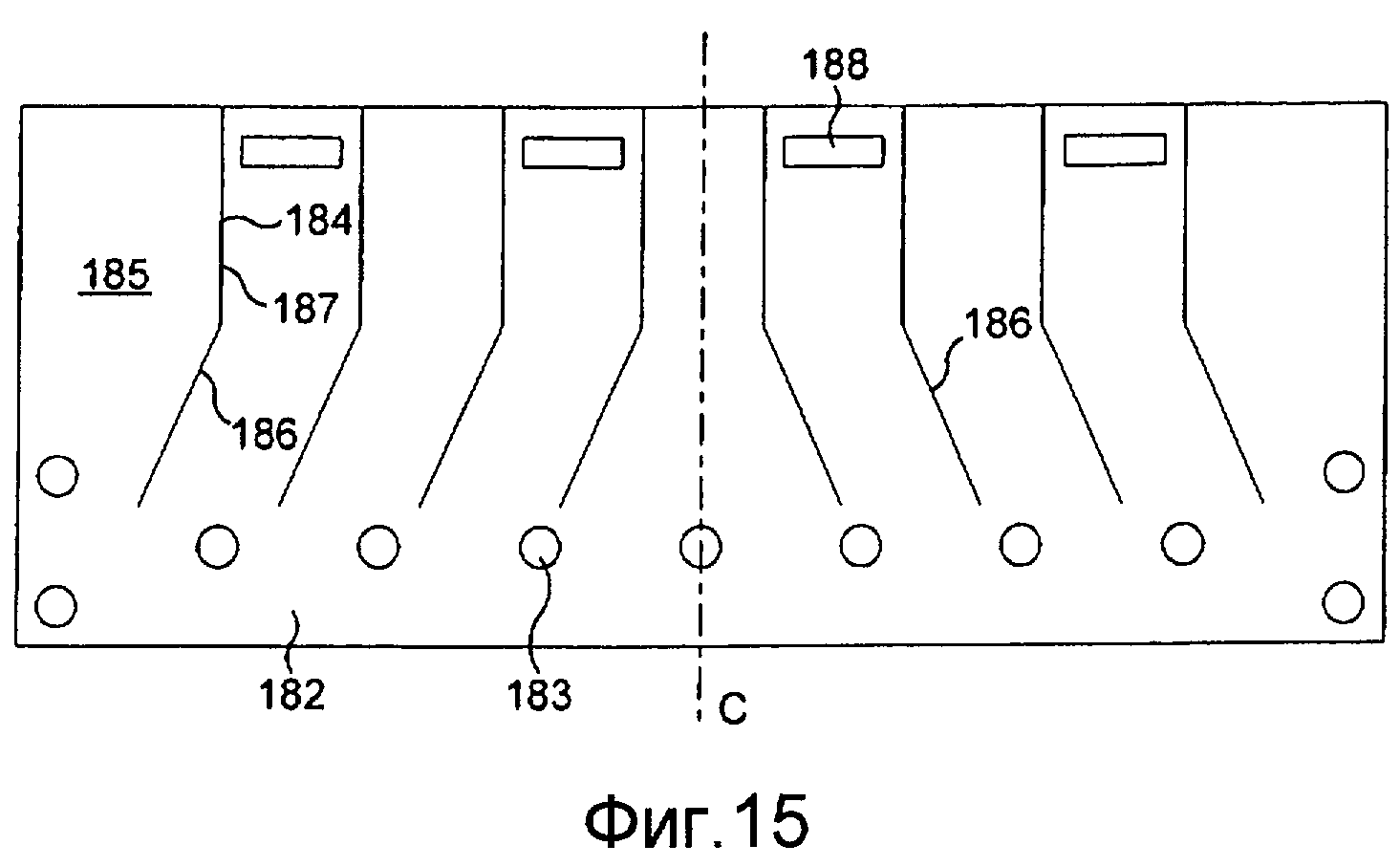

Фиг. 15 - вид сверху, показывающий часть устройства для нанесения краски с фиг.1,

Фиг. 16 - покомпонентный вид части устройства для нанесения краски с фиг. 1,

Фиг. 17 - вид сбоку в разрезе, показывающий часть устройства для нанесения краски с фиг. 1,

Фиг. 18 - вид сверху, показывающий часть устройства для нанесения краски с фиг.1,

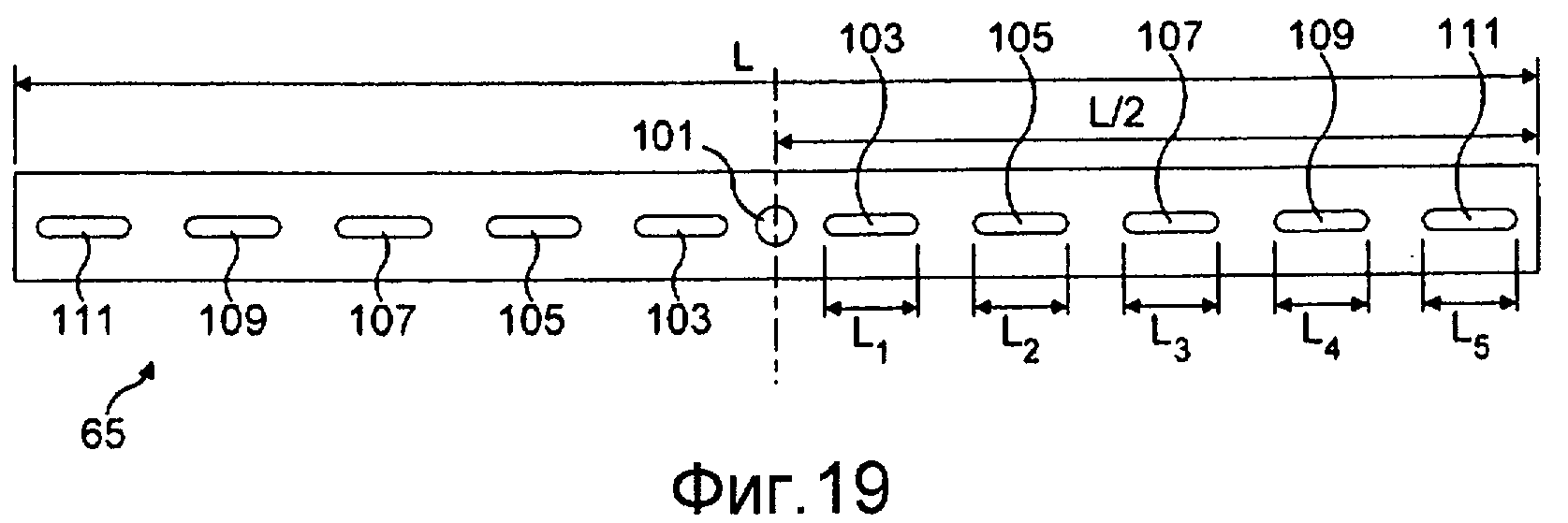

Фиг. 19 - вид сверху, показывающий часть устройства для нанесения краски с фиг.1,

Фиг. 20 - вид сбоку, показывающий часть устройства для нанесения краски с фиг.1,

Фиг. 21 - вид сверху, показывающий часть устройства для нанесения краски с фиг.1,

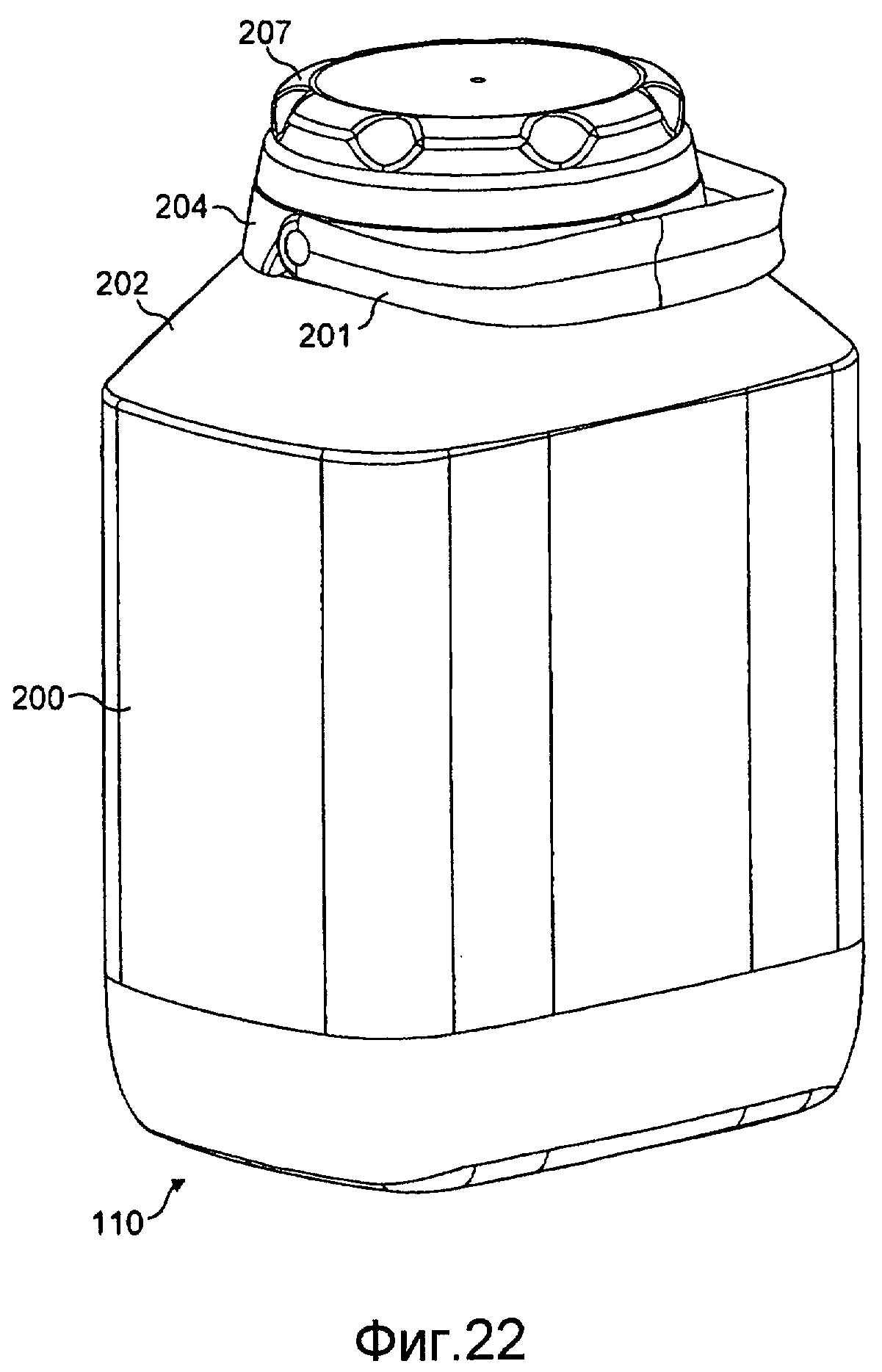

Фиг. 22 - вид сверху, показывающий контейнер для краски для использования в устройстве для нанесения краски с фиг. 1,

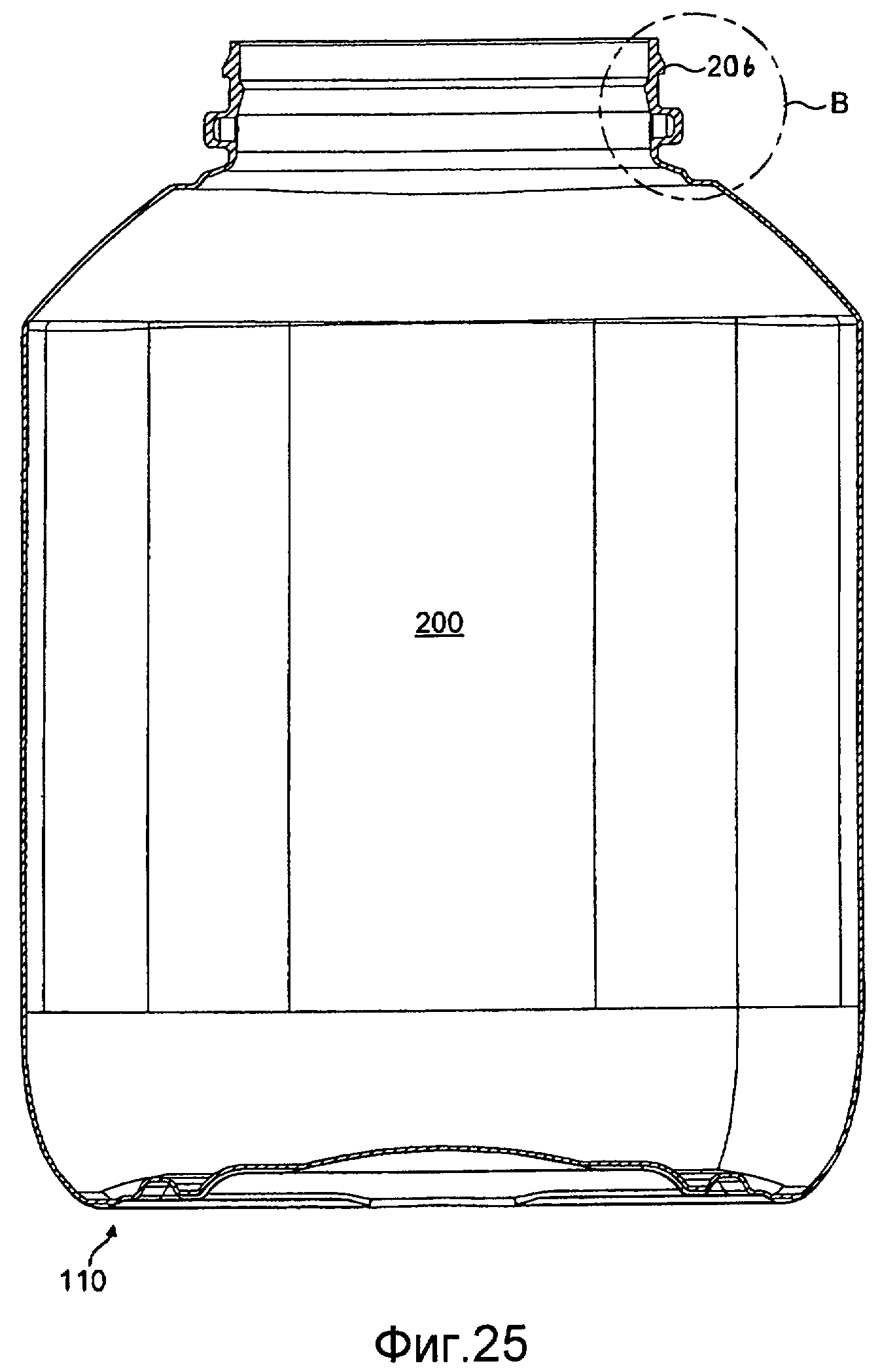

Фиг. 23-27 - виды в перспективе, показывающие часть контейнера для краски с фиг. 22,

Фиг. 28A - вид сверху контейнера для краски с фиг. 22 с прикрепленной крышкой,

Фиг. 28B - вид сверху контейнера для краски с фиг. 22 со снятой крышкой,

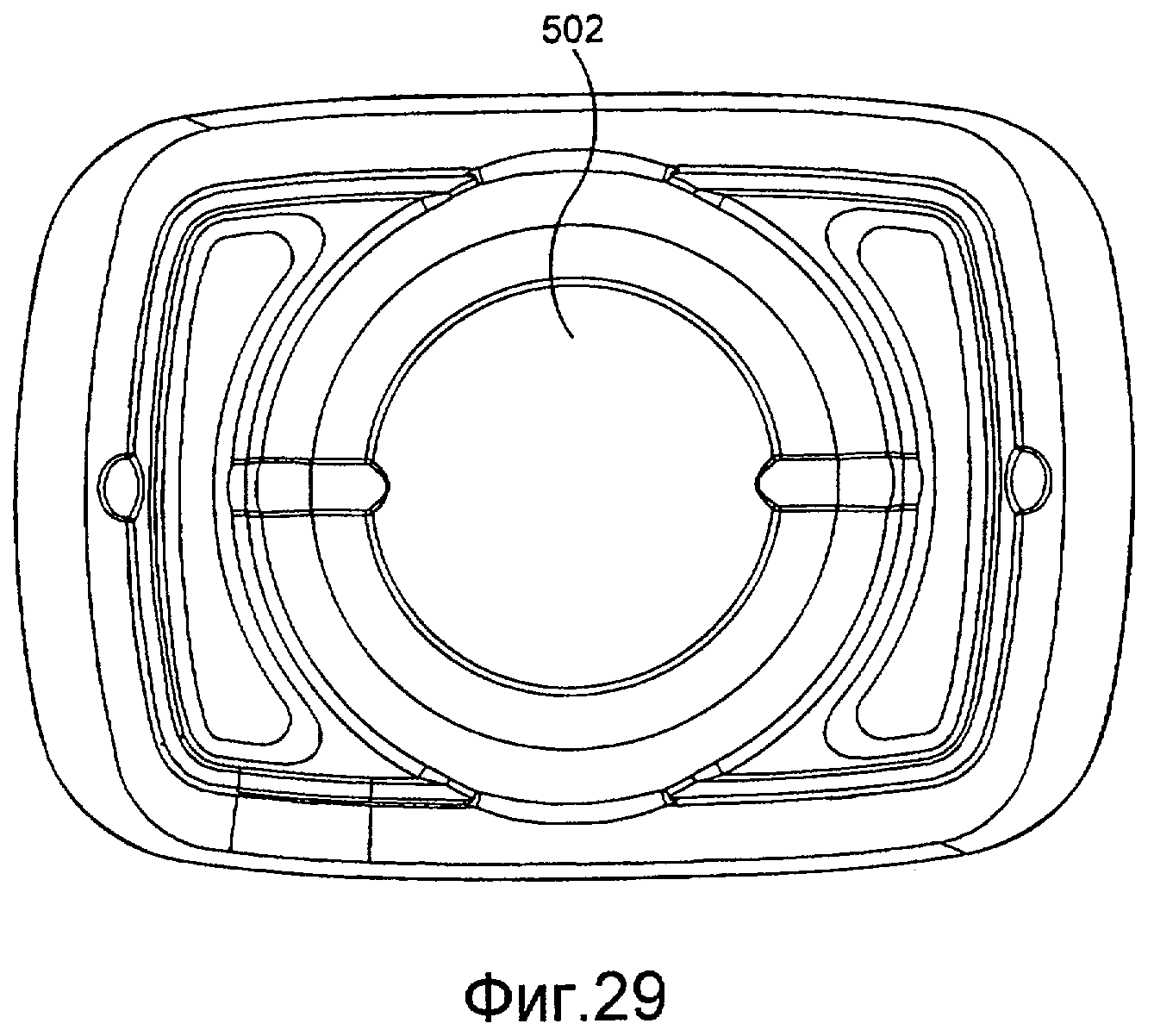

Фиг. 29 - вид в плане снизу контейнера для краски с фиг. 22,

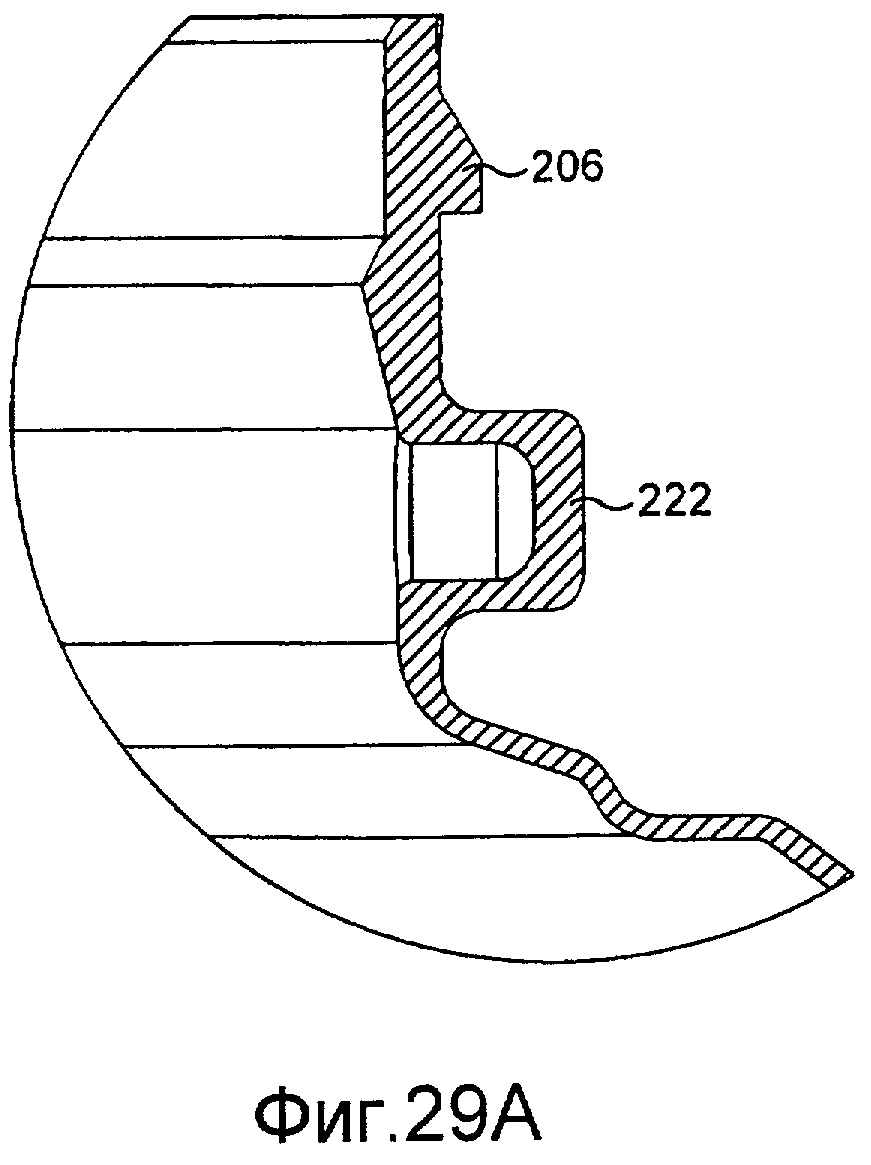

Фиг. 29A - вид сбоку в разрезе части контейнера для краски с фиг. 22,

Фиг. 30 - вид сбоку в разрезе части контейнера для краски с фиг. 22,

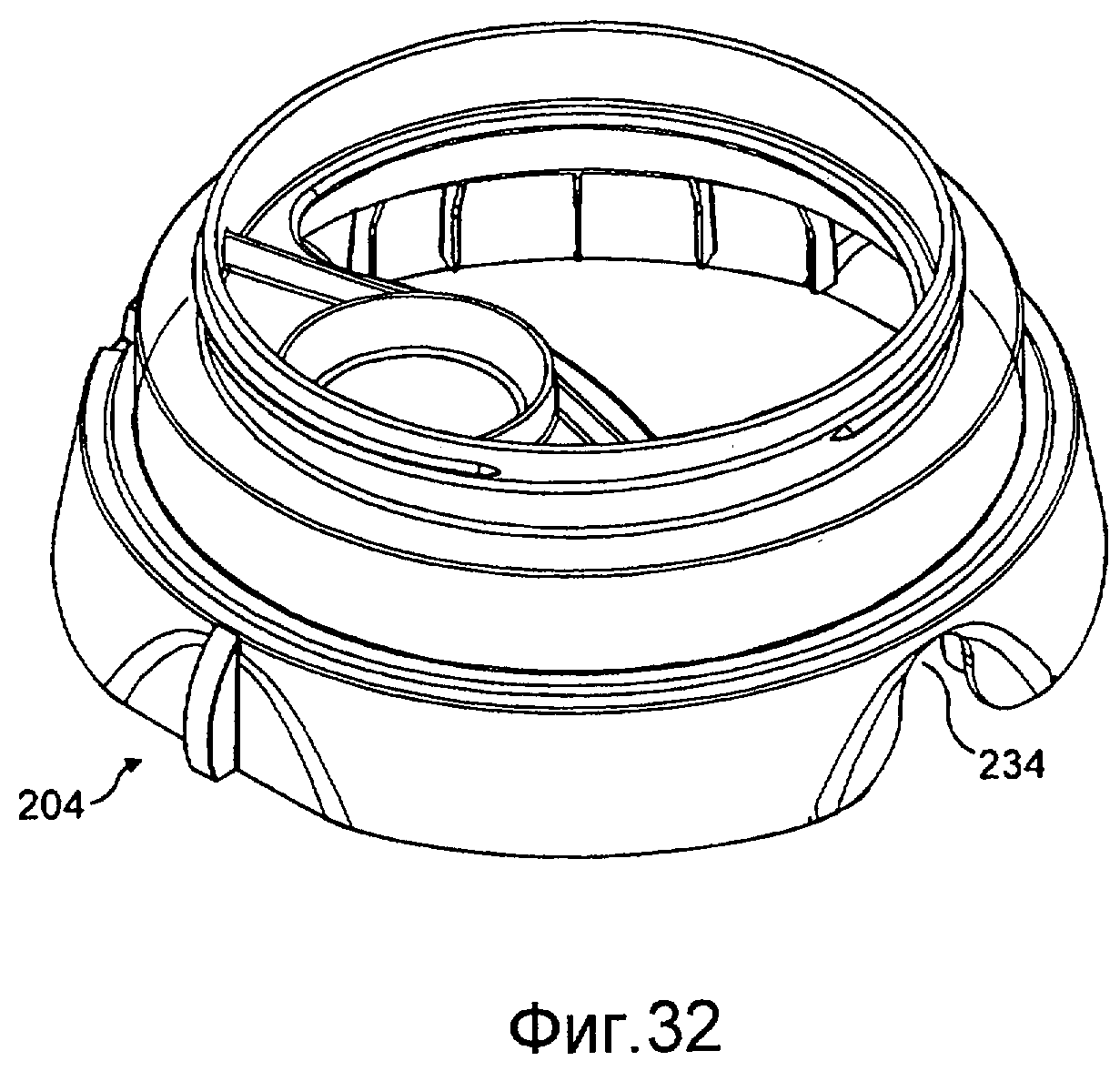

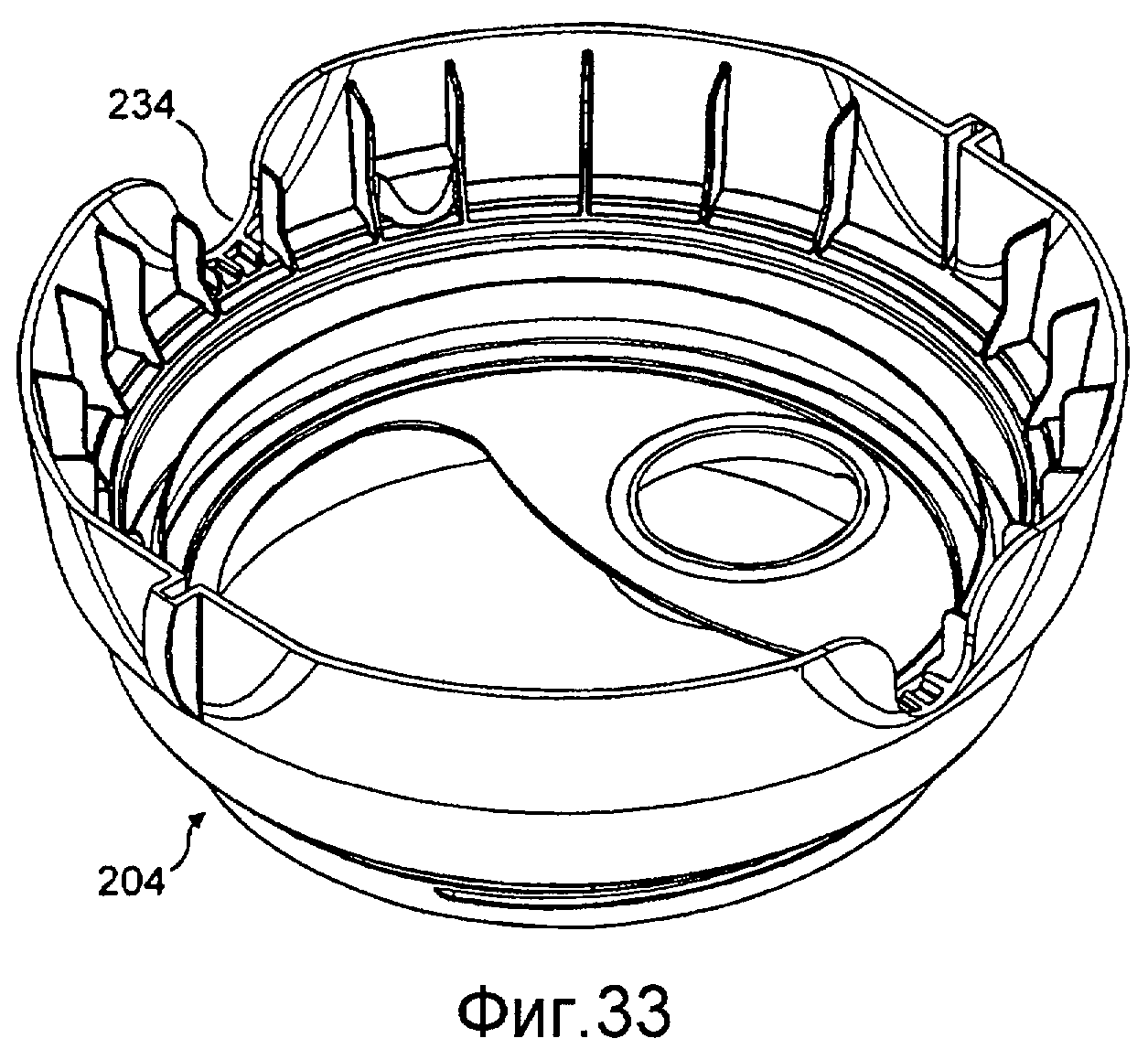

Фиг. 31-34 - виды в перспективе, показывающие часть контейнера для краски с фиг. 22,

Фиг. 35 - вид сбоку контейнера для краски с фиг. 22,

Фиг. 36 - вид спереди контейнера для краски с фиг. 22,

Фиг. 36A - вид спереди в разрезе, показывающий часть контейнера для краски с фиг. 22,

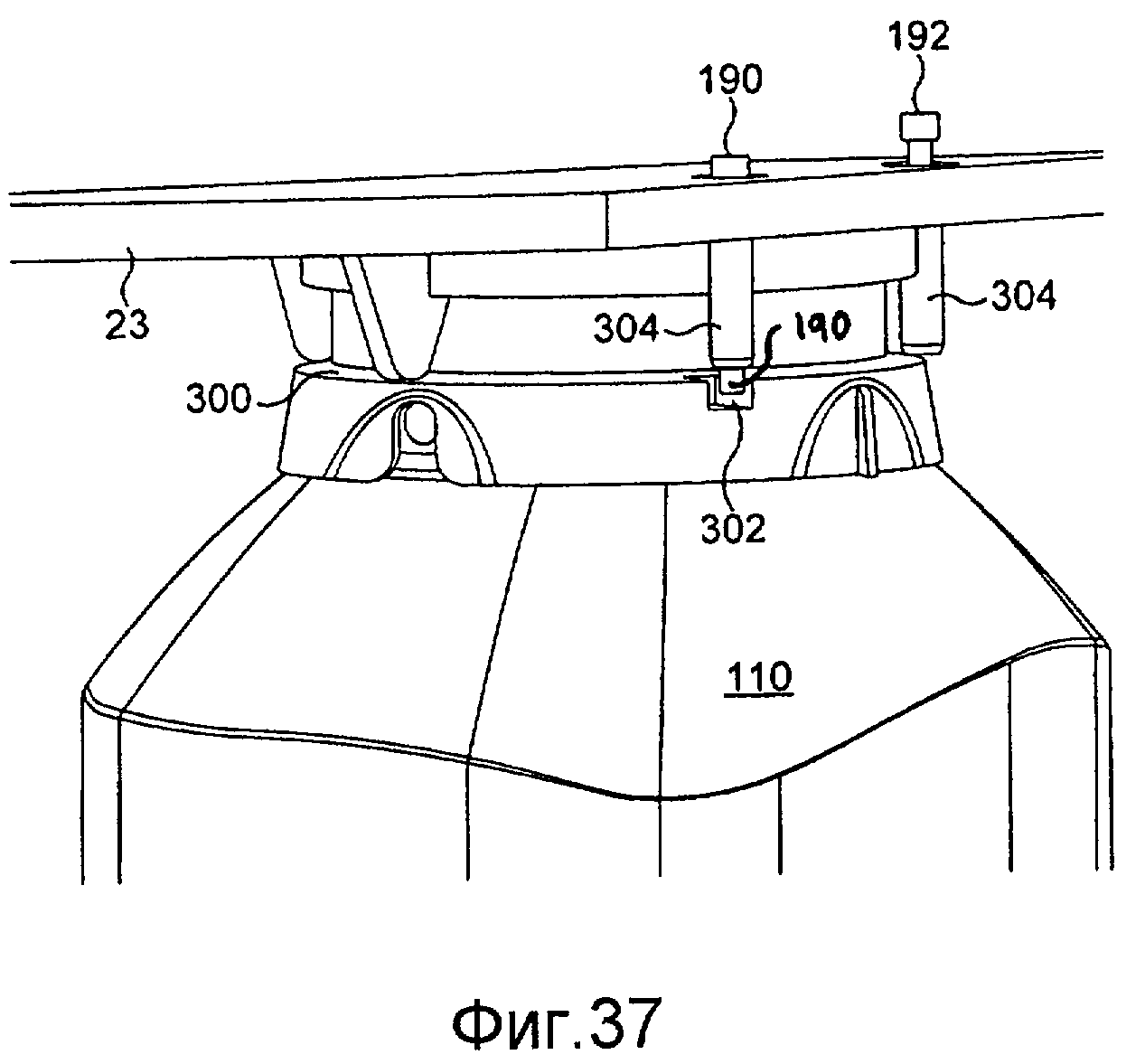

Фиг. 37 и 38 - виды в перспективе, показывающие часть устройства для нанесения краски с фиг. 1,

Фиг. 39 - вид сбоку, показывающий часть устройства для нанесения краски с фиг.1,

Фиг. 40 - вид в перспективе альтернативного устройства для нанесения краски,

Фиг. 41 - вид в перспективе подушечки для краски согласно другому аспекту настоящего изобретения,

Фиг. 42 - вид в перспективе альтернативного устройства для нанесения краски,

Фиг. 43 и 44A - виды в перспективе модуля очистки согласно другому аспекту настоящего изобретения,

Фиг. 44B - вид сбоку в разрезе модуля очистки с фиг. 44A,

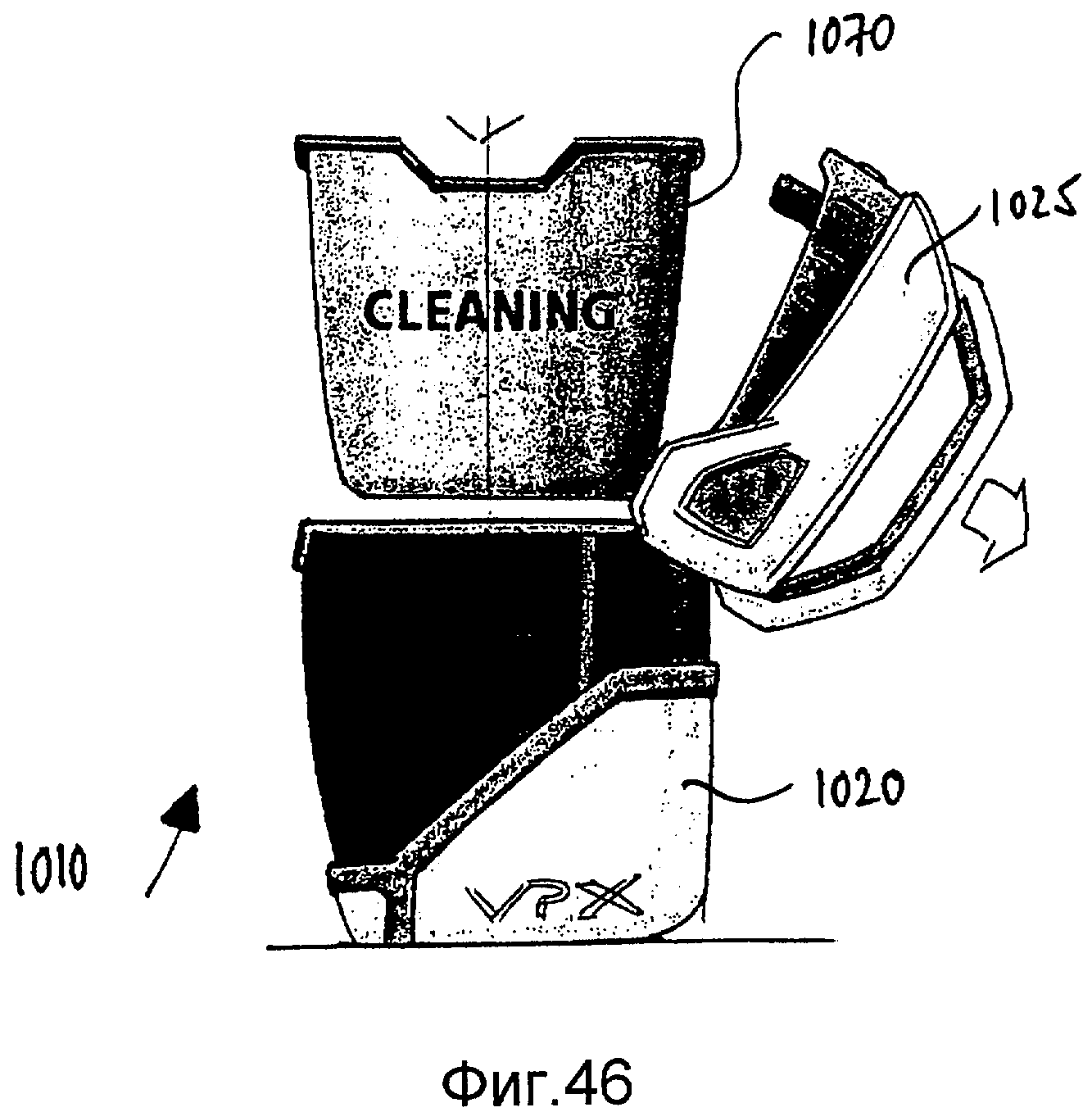

Фиг. 45 и 46 - виды сбоку альтернативного устройства для нанесения краски, и

Фиг. 47 - вид с торца части альтернативного узла валика.

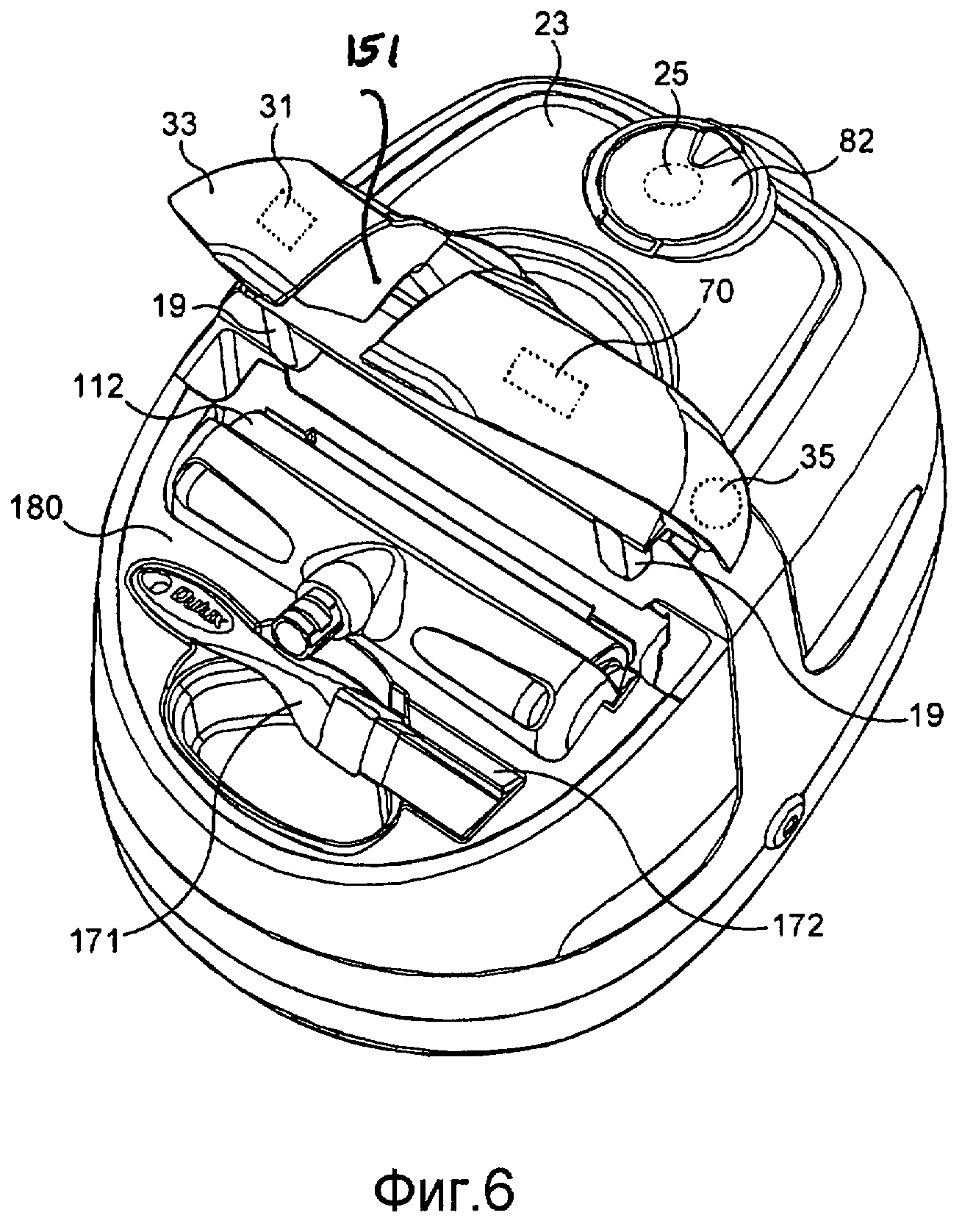

Со ссылкой на фиг. 1-21 показано 10 устройство для нанесения краски, содержащее модуль 20 с краской и узел малярного аппликатора в форме узла 50 валика.

Модуль 20 с краской является пластиковым кожухом, содержащим основной корпус 21, имеющий секцию 22 подачи жидкости и секцию 26 очистки. Секции подачи 22 и очистки 26 разделяются посредством вертикальной центральной стенки 15 основного корпуса 21.

Модуль 20 с краской включает в себя крышку 23 секции подачи, которая присоединена к вертикальной стенке 15 посредством шарнира 17, и крышку 33 секции очистки, которая также присоединена к вертикальной стенке 15 посредством шарнира 19 (оба шарнира показаны в упрощенном виде на фиг. 4, а более подробно на фиг. 2 и 6).

Крышка 23 секции подачи включает в себя электродвигатель 60 (показан как пунктирная линия на фиг. 1 и 4), который находится между нижней стенкой 62 и верхней стенкой 64 крышки 23.

Крышка 33 секции очистки включает в себя электродвигатель 70 (показан пунктирной линией на фиг. 1 и 4), который находится между нижней стенкой 66 и верхней стенкой 68 крышки 33, причем электродвигатель присоединяется с возможностью приведения через зубчатую передачу 35 (показана как пунктирная линия на фиг. 6) к части узла 50 валика, когда крышка 33 закрыта.

Крышка 33 секции очистки также включает в себя подпружиненный выступ 31, который нажимает на узел 50 валика, когда крышка 33 закрыта (см. ниже).

Крышка секции очистки также включает в себя отверстие 151 (фиг. 1 и 6).

Модуль 20 с краской дополнительно включает в себя жесткий пластиковый подающий контейнер 43, который съемным образом размещен в секции 22 подачи жидкости, и жесткий пластиковый приемный контейнер 45, который съемным образом размещен в секции 26 очистки (фиг. 4A и 5).

Жесткий пластиковый подающий контейнер 43 задает подающий отсек 47, а жесткий пластиковый приемный контейнер задает приемный отсек 49. Подающий отсек 47 может размещать контейнер 110 для краски (содержащий краску 150) или очищающую жидкость, такую как вода 160 (см. ниже).

На фиг. 3-5 можно видеть, что подающий контейнер 43 и приемный контейнер 45 могут быть извлечены из основного корпуса 21 модуля 20 с краской. Это дает возможность заполнения подающего контейнера 43 очищающей жидкостью прежде чем начинается цикл очистки и освобождения приемного контейнера от смеси очищающей жидкости и краски после того как цикл очистки завершен (см. ниже).

Крышка 23 секции подачи включает в себя сквозное отверстие 25, которое обеспечивает введение погружной трубки 80 через него и далее либо в краску в контейнере 110 для краски, размещенном ниже в приемном отсеке 48, либо в очищающую жидкость в приемном отсеке 49 ниже, в зависимости от того, требуется цикл краски или очистки.

Крышка 23 секции подачи также включает в себя съемный колпачок 82, шарнирно перемещающийся между открытым положением, которое дает возможность вставки погружной трубки 80 в сборе, и закрытым положением, когда погружная трубка 80 в сборе вставлена (как показано на фиг. 1). Съемный колпачок 82 включает в себя выступающую часть 84, чтобы давать возможность соединительной трубке 120 (см. ниже) проходить под колпачком 82 и подсоединяться к узлу 50 валика, когда колпачок 82 находится в закрытом положении.

Крышка 23 секции подачи также включает в себя шестеренку 90, которая соединяет электродвигатель 60 с шестеренкой 130 погружной трубки 80 в сборе (фиг. 8), когда погружная трубка 80 вставлена в отверстие 25, давая возможность шестерням 90, 130 зацепляться друг с другом (фиг. 7, 7A, 7B и 8).

Со ссылкой на фиг. 7, 7A, 7B и 8 погружная трубка 80 в сборе содержит герметичный цилиндрический кожух 85, имеющий шестеренчатый насос 86, располагающийся в его нижнем свободном конце. Цилиндрический кожух 85 включает в себя нижнюю оболочку 92, чтобы удерживать шестеренчатый насос 86. Нижняя оболочка 92 включает в себя множество отверстий (не показаны), которые имеют такие размеры, чтобы предотвращать прохождение частиц больше 2 мм в шестеренчатый насос.

Шестеренчатый насос 86 содержит две зацепленные шестерни 140, 142. Шестерня 140 соединена через ведущий вал 89 с шестерней 130 таким образом, что вращение шестерни 90, которая соединена с электродвигателем 60, заставляет две зацепленные шестерни 140, 142 вращаться.

Вращение шестерен 140, 142 заставляет либо краску 150 либо очищающую жидкость 160 (в зависимости от того, активирован цикл очистки или цикл покраски) всасываться через отверстия в оболочке 92 и в трубку 88 через отверстие 93 и структуру 95 каналов. Трубка 88 соединена с возможностью протекания жидкости через соединитель 97 (показан как пунктирные линии - продолжения на фиг. 7A и 8) с трубкой 120, и, следовательно, краска поступает из контейнера для краски в узел 50 валика.

Трубка 120 имеет внутренний диаметр 6 мм.

Такая компоновка погружной трубки отличается от известной в предшествующем уровне техники, когда насос размещается выше погружной трубки, и краска всасывается из контейнера для краски вместо перемещения из контейнера для краски, когда шестерни погружены в краску, как в настоящем изобретении. Это дает возможность более эффективной заливки в узел валика краски вследствие того, что шестеренчатый насос 86 не должен всасывать определенное количество воздуха в трубке 88, а просто должен перемещать краску через трубку 88. Шестеренчатые насосы работают более эффективно при перемещении жидкости повышенной вязкости, такой как краска или вода, в сравнении с воздухом.

Насос настоящего изобретения имеет мощность давления, под которой подразумевается максимальное давление, которое насос может приложить к жидкости, выходящей из выходного отверстия. Это давление рассеивается по всей длине системы трубок, чтобы достигать вязкого течения. Для целей подробного описания предполагается, что все головки аппликатора (например, валик) во всем устройстве удалены из конца трубки, так что давление жидкости, выходящей из трубки, близко к атмосферному давлению. В этой ситуации измеренное давление в выходном отверстии насоса также является перепадом давления между началом и концом трубки. Мощность давления находится в диапазоне 0,5-7,5 бар избыточного давления, что дает возможность достижения скоростей расхода через систему трубок в диапазоне 30-4000 мл/мин посредством надлежащего выбора длины системы трубок и внутреннего посадочного диаметра в диапазонах 2-8 м и 4-8 мм соответственно.

В вышеописанном варианте осуществления трубка имеет длину 4 м с 6-миллиметровым внутренним посадочным диаметром и подает краску при 200 мл/мин. В верхнем пределе технических требований по качеству вязкости в Rotothinner (8 Poise) это требует давления выходного отверстия насоса приблизительно в 4,1 бар избыточного давления.

Модуль 20 с краской включает в себя электронный модуль 24 управления (показан только на фиг. 1), который задает соответствующий расход для краски или очищающей жидкости в зависимости от того, выбран цикл краски или очистки, и направление потока краски в течение цикла покраски (см. ниже).

Модуль 20 с краской включает в себя лоток 180 для хранения, который садится на оправу 181 приемного контейнера 45 (фиг. 5).

Лоток 180 для хранения включает в себя углубление 182, которое имеет такую форму и размеры, что может размещать часть узла 50 валика (см. ниже).

Углубление 182 включает в себя семь дренажных отверстий 183 (все из которых показаны только на фиг. 13), разнесенных на равном расстоянии на его внутренней поверхности 185 вдоль нижней точки. Отверстия имеют диаметр приблизительно 5 мм. Два дополнительных идентичных дренажных отверстия 183 размещаются на внутренней поверхности 185 в каждом конце углубления и разнесены по окружности по обеим сторонам нижней точки углубления.

Углубление 182 включает в себя ряд ребер 184, которые выступают радиально внутрь из внутренней поверхности 185. Ребра 184 включают в себя наклонную часть 186 и вертикальную часть 187, как показано на фиг. 14 и 15. Ребра 184 размещаются по обеим сторонам осевой линии C таким образом, что наклонные части 186 с обеих сторон противостоят друг другу.

Углубление 182 также включает в себя прямоугольные дренажные щели 188, размещенные на внутренней поверхности 185 между дополнительными парами выступающих ребер 184 на каждой стороне осевой линии C (фиг. 15). Дренажные щели 188 размещаются между вертикальными частями 187 ребер 184. Каждая щель составляет приблизительно 5 мм по высоте на 25 мм по длине. Щели 188 разнесены от семи дренажных отверстий, размещенных в нижней точке, приблизительно под углом 90 градусов.

Углубление 182 включает в себя две установочные щели 189, чтобы размещать узел 50 валика.

Лоток 180 для хранения включает в себя отверстие 191, которое может принимать бачок 192 для краски. Бачок 192 для краски имеет ободок 193, который дает возможность бачку 192 опираться на верхнюю поверхность 194 лотка 180 для хранения (фиг. 11 и 12).

Лоток 180 для хранения включает в себя секцию 172 приема малярной кисти (фиг. 9) для хранения малярной кисти 173 (фиг. 6, 10 и 12).

Секция 172 приема малярной кисти имеет конец 174 для кисти, который включает в себя множество отверстий 176, чтобы давать возможность всей краске на кисти стекать через отверстия в приемный контейнер 45.

Лоток 180 для хранения также может быть приспособлен так, что он может принимать дополнительные малярные аппликаторы, такие как подушечка для краски или мини-валик (не показан).

Бачок 192 для краски может использоваться для того, чтобы хранить краску, чтобы давать возможность нанесения на другие аппликаторы, например на малярную кисть.

Узел 50 валика включает в себя ручку 51, которая разъемным образом присоединяется к головке 53 с валиком через соединитель 55 (фиг. 5). Ручка 51 необязательно может включать в себя датчик (не показан), который обнаруживает наличие головки с валиком с тем, чтобы расход краски регулировался соответствующим образом.

Ручка 51 включает в себя переключатель 57, который в беспроводном режиме соединен с модулем 24 управления, чтобы начинать и прекращать поток краски по мере необходимости.

Обойма или головка 53 с валиком содержат основной кожух 61, кожух 63 вспомогательного валика, распределительную пластину 65, вспомогательный валик 67 и основной валик 69 (фиг. 16).

Основной кожух 61 включает в себя две оконечные части 75, соединенные посредством задней части 77.

Каждая оконечная часть включает в себя утолщение 71, которое находится внутри щелей 189 углубления 182, чтобы давать возможность размещения узла 50 валика на лотке 180 для хранения. Каждая оконечная часть 75 включает в себя внутреннюю поверхность 81, в которой размещается щель 83. Каждое утолщение 71 включает в себя внутреннее сквозное отверстие 112.

Задняя часть 77 включает в себя два отверстия 89.

Основной кожух 61 включает в себя две пружины в форме металлических петель 73 (показаны схематично на фиг. 16), установленных на внутренней поверхности 79 задней части 77.

Кожух 63 вспомогательного валика задан посредством полуцилиндрического канала 91, который является совпадающим с двумя коническими секциями 93. Канал 91 задает отсек 99 (фиг. 17).

Канал 91 включает в себя сквозное отверстие 97 в средней точке по длине L.

Полуцилиндрический канал 91 имеет такие размеры, что он может принимать вспомогательный валик 67 (см. ниже).

Кожух 63 вспомогательного валика имеет два выступа 87, которые выходят из полуцилиндрического канала 91 далеко от расширяющихся секций 93.

Кожух 63 вспомогательного валика включает в себя два штифта 85.

Выступы 87 находятся внутри отверстий 89 на основном кожухе 61, а штифты 83 находятся внутри щелей 83 на основном кожухе 61, чтобы предоставлять возможность размещения кожуха 63 вспомогательного валика на основном кожухе 61.

Когда кожух 63 вспомогательного валика размещен в основном кожухе 61, кожух вспомогательного валика смещается к валику 69 в результате действия двух пружин 73, установленных на основном кожухе 61 и действующих на кожух 63, и упругой соединительной муфты 95, которая физически соединяет основной кожух 61 и кожух 63 вспомогательного валика и соединяет с возможностью протекания жидкости отсек 99 с соединительной муфтой 55. Кожух вспомогательного валика смещается от основного кожуха таким образом, что расходящиеся секции 93 находятся в контакте с цилиндром 113 валика (см. ниже).

Распределительная пластина 65 является прямоугольной полосой, которая находится внутри паза 101 в отсеке 99 между каналом 91 и вспомогательным валиком 67 (фиг. 20).

Распределительная пластина 65 включает в себя центральное отверстие 102 и ряд прямоугольных прорезей 103, 105, 107, 109, 111, имеющих одинаковую длину L1, L2, L3, L4 и L5. Цель распределительной пластины 65 состоит в том, чтобы предоставлять равномерное распределение краски на вспомогательный валик и, следовательно, на цилиндр валика, чтобы предотвращать скапливание краски, когда она наносится на поверхность. Распределительная пластина в идеале должна быть одной длинной конической щелью, тем не менее, такая длинная щель является нестабильной при прессовании, и поэтому ряд щелей, имеющих увеличивающуюся ширину (где отверстие 103 - самое узкое, а отверстие 111 - самое широкое), дают возможность создавать стабильное прессование и минимизировать скапливание.

Вспомогательный валик 67 является цилиндрическим с полусферическими концами 112 (фиг. 21) и имеет такие размеры, чтобы иметь тугую посадку в отсеке 99. Посадка между вспомогательным валиком и каналом 91 регулируется посредством толщины слоя краски.

Вспомогательный валик выполнен с возможностью вращаться тогда, когда поток краски вслед за вспомогательным валиком достаточен для того, чтобы отрывать вспомогательный валик от распределительной пластины, и когда цилиндр валика вращается. Вспомогательный валик должен вращаться со скоростью, которая зависит от баланса трения от цилиндра валика в качестве движущей силы и вязкостного сопротивления от слоя краски, который осаживается в канале 91, т.е. только частично в зависимости от скорости цилиндра валика, а не полностью в зависимости, как имеет место для вспомогательных валиков, которые соединяются через приводные шкивы с цилиндром валика. Вязкостное сопротивление зависит от толщины слоя краски. Трение валика должно зависеть от скорости валика и смещающей силы пружины. Таким образом, система может балансироваться независимо от расхода краски и скорости валика.

Выяснилось, что использование сферических или полусферических концов уменьшает капание по сравнению с вспомогательными валиками, имеющими прямые концы, поскольку полусферические концы вытягивают краску обратно в отсек 99. Полусферические концы также придают плавный переход валику, что помогает предотвращать капание.

Вспомогательный валик 67 сделан из АБС-смолы, которая имеет стабильные размеры, так что он не деформируется и не застревает в канале 91 и достаточно износо- и химическистойкий для использования с краской.

Основной валик 69 включает в себя цилиндр 113 валика, имеющий первую торцевую заглушку 115 и вторую торцевую заглушку 116. Каждая торцевая заглушка 115, 116 имеет утолщение 114, выходящее из нее наружу. Первая торцевая заглушка 115 включает в себя интегрированную шестерню 117.

Цилиндр 113 валика изготовлен из ворсистого материала и имеет внутренний диаметр 38 мм и наружный диаметр 60 мм, давая совокупную высоту 11 мм. Валик имеет продольную длину 218,3 мм. Продольные свободные концы цилиндра валика также скашиваются или сужаются внутрь, чтобы минимизировать капание по сравнению с цилиндрами валика, где и концы являются параллельными друг другу и перпендикулярными продольной оси цилиндра валика.

Валик 69 крепится на основном кожухе 61 посредством зацепления утолщений 114 с внутренним сквозным отверстием 112 на утолщениях 71.

Узел валика собирается так, как показано на фиг. 16, посредством вставки распределительной пластины 65 в паз 101 канала 91, затем помещения кожуха вспомогательного валика в основном кожухе, размещения вспомогательного валика в отсеке 99 и в завершение размещения валика 69 в основном кожухе таким образом, что вспомогательный валик удерживается плавающим образом в отсеке 99 посредством цилиндра валика.

Можно видеть из фиг. 16 и 17, что вспомогательный валик 67 не крепится ни к одной из частей узла валика и поэтому, по существу, плавает во внутреннем отсеке 99. Вспомогательный валик выступает в качестве гидродинамического подшипника в отсеке 99. Преимущество этого заключается в том, что когда краска не протекает в отсек 99, вспомогательный валик сидит в отсеке и обеспечивает падение давления, чтобы предотвращать капание краски.

Также можно заметить, что краска протекает вокруг вспомогательного валика, а не изнутри него, как имеет место с известными вспомогательными валиками.

Кроме того, полуцилиндрический канал 91 полностью охватывает вспомогательный валик 67, чтобы предотвращать капание краски с концов вспомогательного валика 67.

Расширяющиеся секции 93 канала 91 частично окружают и смещены против цилиндра валика таким образом, что они собирают излишек краски и подают его обратно на цилиндр валика или в отсек 99. Следовательно, снижается вероятность капания краски с цилиндра валика.

Кожух 63 вспомогательного валика, в котором находится вспомогательный валик 67, смещается к цилиндру валика. Вспомогательные валики, которые находятся на неподвижных осях, не допускают изменения диаметра и зазора цилиндра валика. Предоставление возможности как вспомогательному валику, так и каналу 91 плавать значительно минимизирует капание.

Со ссылкой на фиг. 22-39 показан контейнер 110 для краски.

Контейнер 110 для краски включает в себя основной корпус 200, фланец 204, ручку 201 и крышку 207 (фиг. 22).

Основной корпус 200 имеет сужающуюся внутрь секцию 202 горловины и вертикальную секцию 203 обода. Вертикальная секция 203 обода имеет обод 210, который задает отверстие 212 контейнера.

Обод 210 имеет внутреннюю перемычку 214, выступающую радиально внутрь. Перемычка 214 включает в себя отверстие 216, которое имеет такие размеры, что оно имеет тугую посадку вокруг цилиндрического кожуха 85 погружной трубки 80 в сборе, чтобы удалять излишки краски из цилиндрического кожуха 85, когда он извлечен из контейнера 110 для краски (фиг. 24).

Отверстие 216 также размещается относительно контейнера 110 для краски таким образом, что когда контейнер 110 для краски находится внутри модуля 20 с краской, он вертикально совмещен с отверстием 25 на крышке 23 таким образом, что цилиндрический кожух может вставляться через оба отверстия, затрудняя вставку кожуха в случае несовмещения (фиг. 8).

Можно видеть из фиг. 24, что отверстие 216 смещено от центра контейнерной отверстия 212, тем самым обеспечивая доступ к краске в емкости с малярной кистью.

Фланец 204 защелкивается на основном корпусе 202 горловины посредством зацепления выступа основного корпуса 206 с выступом с фланцем 208 таким образом, что фланец 204 вертикально и вращательно удерживается на основном корпусе.

Фланец 204 также включает в себя винтовую резьбу 214, на которую завинчивается крышка 207 через соответствующую винтовую резьбу 215 крышки, чтобы закрывать и герметизировать контейнер 110 для краски.

Контейнерное отверстие 212 также может быть временно уплотнено с использованием отрывающегося уплотнения 220 с прокладкой из фольги.

Ручка 201 включает в себя выступающие внутрь утолщения 230 с внутренними сквозными отверстиями 232, которые находятся на утолщениях 222, размещенных в вертикальной секции 203 обода, чтобы прикреплять ручку 201 к основному корпусу. Можно увидеть из фиг. 30, что ручка 201 также вертикально удерживается на основном корпусе контейнера для краски посредством фланца 204 вследствие зацепления между утолщениями 230 и нижней поверхностью 234 из фланца.

Ручка также горизонтально удерживается на основном корпусе вследствие зацепления между радиальной частью 236 увеличенного диаметра на утолщениях 230 и внутренней поверхностью 238 на фланце 204.

Таким образом, следует принимать во внимание, что крышка может быть завинчена на фланец так, чтобы формировать сборочный узел, после чего выполняется защелкивание сборочного узла на основном корпусе контейнера для краски. Это преимущественно на технологических линиях, где установлена защелка в сборе. Крышка затем может вывинчиваться и завинчиваться снова по винтовой резьбе, что является более удобным процессом по сравнению с традиционными крышками, которые защелкиваются непосредственно на основном корпусе контейнера.

Со ссылкой на фиг. 36A контейнер 110 для краски имеет основание 500, которое включает в себя выпуклый паз 502. Эффект от паза заключается в том, чтобы повышать уровень краски в емкости так, чтобы меньше краски оставалось в емкости, когда он падает ниже уровня шестеренчатого насоса в погружной трубке в сборе. Дополнительный эффект от паза 502 заключается в том, чтобы задавать размещение крышки идентичной емкости внутри паза, чтобы повышать устойчивость вертикальной установки.

Со ссылкой на фиг. 37-39 фланец 204 имеет второй элемент контейнера в форме верхней поверхности 300 и первый элемент контейнера в форме паза 302.

Крышка 23 секции подачи включает в себя первый переключатель 190 обнаружения и второй переключатель 192 обнаружения, выступающие из его нижней поверхности 62. Оба переключателя 190, 192 размещены внутри отдельных полых кожухов 304 и могут перемещаться между открытым и закрытым положением. Оба переключателя смещаются в направлении контейнера (вниз при просмотре фиг. 37) через пружину (не показана). Первый и второй переключатели 190, 192 обнаружения взаимодействуют с первым и вторым элементами контейнера, как описано ниже.

Также в саму краску можно включать маркеры, которые могут взаимодействовать с датчиком в модуле с краской, чтобы подтверждать наличие корректной краски и, следовательно, корректного контейнера для краски.

Модуль 20 с краской также имеет четыре переключателя, переключатель 400 покраски, переключатель 402 паузы, переключатель 404 слива и переключатель 406 очистки, чтобы активировать требуемый режим (фиг. 1).

Устройство 10 для нанесения краски работает следующим образом.

Пользователь (не показан) выбирает контейнер 110 для краски (фиг. 22). В контейнер для краски 22 заливается краска 150.

Известные краски не могут использоваться с устройством для нанесения краски настоящего изобретения, поскольку обнаружилось, что возникают проблемы в работе устройства. В частности, перед началом окраски в систему трубок, соединяющей контейнер для краски с узлом валика, должна быть залита краска. Это требует, чтобы краска переносилась из емкости с использованием насоса. Система трубок типично имеет длину от 2 до 8 м с внутренним диаметром от 0,4 до 0,8 см.

Попытки использовать известные краски с устройством изобретения демонстрируют, что эти известные краски либо вообще не могут закачиваться либо могут закачиваться только с очень низкой скоростью расхода. В лучшем случае это неудобно, делая процесс окраски очень медленным, тогда как в худшем случае краска не может переноситься на валик для применения к подложке. Это, как считается, является результатом потери давления, ассоциированного с потоком краски через систему трубок. Хотя больший насос позволяет преодолевать падение давления, он сделает устройство более дорогим и трудоемким в использовании. Подходящие насосы с оптимальным размером насосов имеют мощности давления (максимальное давление, которое насос может применять к краске, выходящей из его выходного отверстия) от 0,5 до 7,5 бар избыточного давления.

Растворение известных красок с помощью жидкости-носителя, такой как вода, в случае эмульсионных красок, дает возможность краскам протекать на приемлемых скоростях от 30 до 4000 мл/мин. Тем не менее, хотя это преодолевает проблему заливания, разбавленные краски заставляют валик проскальзывать в процессе применения, краску оседать, а также приводят к плохому внешнему виду высушенного слоя краски, как и к неполной непрозрачности, причем последнее требует больше лакокрасочных покрытий для того, чтобы покрывать подложку.

Тем не менее, мы теперь предлагаем составы красок, которые могут быть закачиваться с расходами от 30 до 4000 мл/мин с использованием насосов мощностей давления от 0,5 до 7,5 бар избыточного давления без проблем известных красок.

Согласно другому аспекту настоящего изобретения, предусмотрена структура жидкой краски для архитектурных покрытий, содержащая:

i) первый загуститель, имеющий ньютоновское течение.

ii) второй загуститель, имеющий сдвиговое течение, сопровождающееся уменьшением вязкости,

- при этом высокая сдвиговая вязкость краски составляет от 0,12 до 0,18 Pa.s, а средняя сдвиговая вязкость составляет от 0,5 до 0,8 Pa.s.

Под средней сдвиговой вязкостью подразумевается вязкость, измеренная при 160 с-1, а под высокой сдвиговой вязкостью - измеренная при 10000 с-1. Важность измерения вязкости на этих двух скоростях сдвига состоит в том, что первая отражает скорость сдвига, которой краска продвигается в системе трубок, а вторая аппроксимируется к скорости сдвига в узле насоса.

Средняя сдвиговая вязкость измеряется с использованием вискозиметра Rotothinner, а высокая сдвиговая вязкость - с использованием вискозиметра Cone and Plate, как описано ниже.

Архитектурные покрытия служат для применения к поверхностям, находящимся внутри или снаружи зданий, например внутренние и наружные стены, потолки, оконные рамы, двери и дверные рамы и радиаторы.

Под термином "водный" подразумевается, что, по меньшей мере, 50% однородной фазы - это вода, предпочтительно от 75 до 100%, более предпочтительно от 85 до 100%, еще более предпочтительно от 95 до 100% и наиболее предпочтительно это 100%. Любым балансом предпочтительно является водный совместимый органический растворитель или смесь растворителей.

Выше средней сдвиговой вязкости 0,8 Pa.s краска не может быть закачана в валик, тогда как ниже 0,5 Pa.s краска капает с валика, и краска имеет тенденцию стекать в случае, если не проявить повышенную осторожность, или если требуется очень много тонких покрытий. Предпочтительно, средняя сдвиговая вязкость составляет от 0,55 до 0,70 Pa.s, а наиболее предпочтительно от 0,6 Pa.s до 0,7 Pa.s.

При высокой сдвиговой вязкости выше 0,20 Pa.s краску очень трудно распределять, возникает чувство "клейкости" у пользователя. Ниже 0,12 Pa.s валик проскальзывает при применении. Предпочтительно, высокая сдвиговая вязкость составляет от 0,13 до 0,19 Pa.s, более предпочтительно от 0,14 до 0,18 Pa.s, а наиболее предпочтительно от 0,15 Pa.s до 0,17 Pa.s.

Первый тип загустителя, демонстрирующий ньютоновское течение, может быть выбран посредством задания структуры согласно тесту структуры загустителя, описанному ниже, и сравнения вязкости на этих двух скоростях сдвига. Отношение "средняя сдвиговая вязкость/высокая сдвиговая вязкость" должно быть меньше чем 1,8, предпочтительно от 0,8 до 1,8, более предпочтительно от 0,6 до 1,6.

Подходящие примеры первого типа загустителя относятся к двум семействам загустителей, а именно к ассоциативным загустителям и низкомолекулярным (менее 100000 дальтонов) водорастворимым полимерам. Подходящие примеры первого семейства включают в себя тип гидрофобно модифицированного этоксилированного уретана (HEUR), такой как Acrysol RMI020, Acrysol RM2020 и Acrysol RM5000, предлагаемые Rohm и Haas. Другие типы HEUR включают в себя Borchi Gel 0434, Borchi Gel 0435 и Borchi Gel 0011, предлагаемые from Borchers. Также включаются в это первое семейство гидрофобно модифицированные полиацетальные полиэфиры, такие как Aquaflow NHS 300 и Aquaflow NHS 310, предлагаемые Aqualon/Hercules. Подходящие примеры второго семейства включают в себя целлюлозные эфиры, такая как гидроксиэтилцеллюлоза, натриевая соль карбоксиметилцеллюлозы, метилцеллюлоза, этилгидроксилэтилцеллюлоза, гидроксипропилцеллюлоза; синтетические водорастворимые полимеры, такие как полиэтиленоксид, поливиниловый спирт и полиакриламид.

Ассоциативные загустители предпочтительны, более предпочтительным является гидрофобно модифицированный полиацетальный полиэфир, а наиболее предпочтительным является Aquaflow NHS 300.

Аналогично, второй загуститель, имеющий сдвиговое течение, сопровождающееся уменьшением вязкости, может быть выбран посредством задания структуры согласно тесту структуры загустителя, описанному ниже, и сравнения вязкости на этих двух скоростях сдвига. Отношение "средняя сдвиговая вязкость/высокая сдвиговая вязкость" должно быть больше 1,8, предпочтительно от 1,8 до 40, более предпочтительно от 5 до 40.

Подходящие примеры второго типа загустителя могут быть найдены в ряде семейств загустителей. Они включают в себя высокомолекулярные (более 100000 дальтонов) водорастворимые полимеры, смектические глины, хелаты металлов, полимерные микрогели и ассоциативные загустители.

Подходящие примеры высокомолекулярных водорастворимых полимеров включают в себя карбоксиметилцеллюлозу, такую как Blanose, предлагаемую Aqualon/Hercules, Finnfix, предлагаемую CP Kelco и Celflow; и гидроксиэтилцеллюлозу, такую как Natrosol 250 MR и Natrosol 250 HHR, предлагаемую Aqualon/Hercules. Другие целлюлозы включают в себя метилцеллюлозу, этилгидроксилэтилцеллюлозу и гидроксипропилцеллюлозу. Другие подходящие такие водорастворимые полимеры включают в себя синтетические полимеры, в том числе полиэтиленоксид, поливиниловый спирт и полиакриламид; и естественные и синтетические гумми, такие как гуар, альгинаткаррагенин, ксантан и оксипропилпроизводное гуаровой смолы, предлагаемые Rhodia.

Подходящие примеры смектических глин включают в себя монтмориллонит, предлагаемый Bentone E W от Elementis, бентонит, аттапульгит и лапонит.

Подходящие примеры хелатов металлов включают в себя соли титанового карбоксилата, такие как Tilcom, Vertec AT23, Vertec AT34 и AT Vertec 35, предлагаемые Johnson Matthey.

Подходящими примерами полимерных микрогелей являются щелочные разбухающие эмульсии (ASE), такие как Acrysol ASE 60 и Acrysol TT935, предлагаемые Rohm и Haas.

Подходящие примеры ассоциативных загустителей включают в себя тип HEUR, такие как Acrysol SCT-275, Acrysol RM8, Acrysol RM 825, Acrysol RM 895, предлагаемые Rohm и Haas; Tafigel PUR 40, Tafigel PUR 41, Tafigel PUR 50, Tafigel PUR 60, Tafigel PUR 61, предлагаемые Munzig; Borchi Gel 0620, Borchi Gel 0621, Borchi Gel 0622, Borchi Gel 0625, Borchi Gel 0626, Borchi Gel PW 25, Borchi Gel LW44, Borchi Gel 0024, Borchi Gel WN50S, Borchi Gel L75N, Borchi Gel L76, предлагаемые Borchers; гидрофобно модифицированные щелочные разбухающие эмульсии этоксилированного уретана (HEURASE), такие как UCAR DR-73, предлагаемый Rohm и Haas; гидрофобно модифицированные щелочные разбухающие эмульсии (HASE), такие как Acrysol TT615, предлагаемый Rohm и Haas, Aquaflow ALS 400, предлагаемые Aqualon.Hercules, Tafigel AP20, предлагаемый Munzig; и гидрофобно модифицированные полиацетальные полиэфиры Aquaflow NLS 200, Aquaflow NLS 205 и Aquaflow NLS 210, предлагаемые Aqualon.Hercules.

Ассоциативные типы загустителя являются предпочтительными, более предпочтителен тип HEUR, а наиболее предпочтителен Acrysol TT615.

Предпочтительно, краска содержит от 0,05 до 1,0, более предпочтительно от 0,1 до 0,5, еще более предпочтительно от 0,15 до 0,30 и наиболее предпочтительно от 0,15 до 0,20% веса первого типа загустителя, и от 0,1% до 1,0, более предпочтительно от 0,15 до 0,8, еще более предпочтительно от 0,2 до 0,6 и наиболее предпочтительно от 0,2 до 0,5% веса второго типа. Все на основе необъемного загустителя, вычисленного на основе полного состава.

Важным является то, чтобы оба типа загустителя присутствовали, иначе проскальзывание и/или потек и капание возникает.

Критерий структуры загустителя

Структура загустителя создана с использованием нижеупомянутых ингредиентов:

Акриловая сополимерная эмульсия - это метиловый эфир метакриловой кислоты/2-этиловый сополимер акрилата гексила, имеющий температуру стеклования 5°C. Revacryl 1A, предлагаемый Synthomer, является подходящим альтернативным вариантом.

Axilat 910 является дисперсией эмульсии сополимера с соотношением стирол:бутилакритал:акриловая кислота 47:47:6 по весу, предлагаемый Hexion.

Ингредиенты добавляются в показанном порядке и округляются до pH 8 с помощью аммиака. Поскольку загустители существенно варьируются по абсолютной величине вязкости, которую они формируют, величина загустителя, используемого в этом испытании, регулируется до тех пор, пока средняя сдвиговая вязкость, измеренная на вискозиметре Rotothinner, не составит, по меньшей мере, 0,05 Pa.s, а высокая сдвиговая вязкость, считанная на вискозиметре Cone and Plate, не составит, по меньшей мере, 0,02 Pa.s.

Измерения вязкости

Высокая сдвиговая вязкость

Она измеряется с использованием вискозиметра Cone and Plate, работающего при 10000 с-1.

Используемым вискозиметром является модель CPI (предлагаемая Sheen Kingston, UK), снабженная воронкой, подходящей для работы от 0 до 0,5 или от 0 до 10 Pa.s. Измерение выполняется в соответствии с методом стандартных испытаний BS EN ISO 2884-1:2006, BS 3900-A7-1:2006 Paints and varnishes "Determination of viscosity using rotary viscomenters". Вискозиметр Cone and Plate работает на высокой скорости сдвига. Тест осуществляется при 25°C+/-0,2°C.

Средняя сдвиговая вязкость

Она измеряется с использованием модели Rotothinner 455N 0-1,5 Pa.s Digital Rotothinner от Sheen Instruments. Тест выполняется с использованием емкости в 250 мл при 25°C.

Изобретение далее иллюстрируется в отношении примера краски (см. таблицу).

Средняя сдвиговая вязкость - 0,65 Pa.s, высокая сдвиговая вязкость - 0,15 Pa.s.

Пользователь отвинчивает крышку 207 от фланца 204 и отделяет от уплотнения 220 с прокладкой из фольги, чтобы раскрыть отверстие 216 на фланце 204.

Пользователь открывает крышку 23 подачи модуля 20 с краской и вставляет контейнер 110 для краски таким образом, что он находится внутри пластмассового подающего контейнера 43.

Пользователь затем закрывает крышку 23 модуля 20 с краской.

Когда контейнер 110 для краски находится в корректном положении, переключатель 190 находится внутри паза 302 таким образом, что переключатель 190 находится в закрытом положении, а переключатель 192 примыкает к самой верхней поверхности 300 из фланца 204 таким образом, что находится в открытом положении (фиг. 37). С переключателями 190, 192 в этой конфигурации и только в этой конфигурации устройство для нанесения краски может работать на подачу потока краски в узле валика.

Если контейнер для краски некорректно вставлен или контейнер для краски, который не имеет соответствующих элементов на фланце, присутствует, так что переключатель 190 не находится в закрытом положении и/или переключатель 192 не находится в открытом положении, то поток краски запрещен (фиг. 38).

Таким образом, по существу, работает система двойного обнаружения, которая требует, чтобы оба переключателя были в корректном положении, прежде чем краска сможет протекать.

Если контейнер для краски корректно вставлен таким образом, что краска может протекать, но выбран режим очистки вместо режима окраски, то выдается звуковое предупреждение, которое препятствует работе в режиме очистки.

Если контейнер для краски некорректно вставлен таким образом, что краска не протекает, то выдается предупреждение, что не допускается вставка пользователем погружной трубки, которая в силу некорректно вставленного контейнера для краски не совмещается с отверстием, через которое она предположительно проходит.

Если пользователь выбирает режим окраски без присутствия контейнера для краски, то выдается предупреждение.

Логика переключения также может быть выполнена с возможностью обнаруживать отсутствие контейнера для краски таким образом, что может быть активирован только цикл очистки.

Погружная трубка 80 в сборе затем вставляется через отверстие 25 крышки 23 и через отверстие 216 фланца 204 таким образом, что шестеренчатый насос 86 погружается в краску.

Трубка 120 (которая присоединена к ручке 51) затем соединяется с узлом валика через соединительную муфту 55. Когда ручка 51 соединена с соединительной муфтой 55, тракт краски задается между краской в контейнере для краски и цилиндром 113 валика.

Когда пользователь хочет начинать окраску, переключатель 400 покраски активируется и пользователь нажимает переключатель 57 на ручке 51. При условии, что цилиндр валика находится в зацеплении с поверхностью, например стеной, которая должна быть окрашена, краска протекает в цилиндр валика. По мере того как пользователь вращает цилиндр валика относительно стенки, краска протекает через вспомогательный валик 54 и на цилиндр валика. Краска не протекает, если модуль 24 управления не обнаруживает ни изменение давления на цилиндр валика (через датчик (не показан)), ни, необязательно, вращательное движение цилиндра валика (через вращательный датчик на узле валика). Поэтому пользователь просто должен отвести цилиндр валика от окрашиваемой поверхности, чтобы предотвратить поток краски независимо от того, отключен или нет переключатель 57. Это предотвращает поступление слишком большого количества краски на цилиндр валика, когда пользователь не выполняет окраску.

Надлежащие датчики давления включают в себя пьезоэлектрические, а также более экзотические материалы, которые изменяют удельную электропроводность под нагрузкой.

Датчики перемещения включают в себя акселерометры или более простые компоновки переключателя с тяжелым свободным концом. Датчики смещения включают в себя тензодатчики, а также оптические датчики.

Чтобы обнаруживать вращательное движение, можно устанавливать магнит на основном валике и датчик на основном кожухе 61. Датчик может быть основан на эффекте Холла или простым язычковым переключателем.

В альтернативном варианте осуществления датчики давления или вращательного движения не обязательно должны использоваться, при этом пользователь просто должен просто манипулировать переключателем 57, чтобы управлять потоком краски к цилиндру валика.

Когда переключатель 57 активирован, краска продолжает подаваться на цилиндр валика. Как только переключатель 57 выключен, модуль управления инструктирует электродвигателю 60 изменять на противоположное направление потока и всасывать краску обратно через трубку 120, чтобы извлекать все излишки краски из отсека 99 и тем самым минимизировать капание краски из узла валика. Поток изменяется на противоположное в течение периода времени, достаточного для того, чтобы извлекать излишек краски из отсека типично в течение одной или двух секунд.

Также можно изменять на противоположное поток краски, когда обнаружено изменение давления или отсутствие вращательного движения основного валика.

Следует принимать во внимание, что даже если основной валик прекратил вращение, можно подавать краску посредством активации переключателя 57. В этом варианте осуществления подача краски в основной валик не предотвращается посредством отсутствия вращательного движения основного валика.

Также следует принимать во внимание, что поток краски может предотвращаться, если изменение давления на основном валике обнаруживается, и поток краски может изменяться на противоположный, когда основной валик отводится от поверхности, которая должна быть окрашена, но при этом потенциально вращаясь. Это дает возможность потребителю прекращать окраску и полагаться на изменение давления, чтобы предотвращать поток краски, но при этом изменяет на противоположное поток краски независимо от того, вращается или нет основной валик, т.е. смена направления потока краски не диктуется только посредством вращения основного валика.

Расход краски находится между 150 и 250 мл/мин.

Если пользователь хочет использовать альтернативный аппликатор, то узел 50 валика может быть отсоединен от ручки 51, и другой аппликатор, например подушечка для краски или мини-валик, может быть подсоединен.

Когда пользователь завершил окраску, цилиндр валика очищается следующим образом.

Сначала крышка 33 секции очистки открывается, чтобы раскрывать лоток 180 для хранения (фиг. 6).

Узел 50 валика размещается таким образом, что цилиндр 112 валика находится внутри углубления 182 (фиг. 5, 6 и 39). Когда крышка 33 секции очистки закрыта, цилиндр 112 валика охватывается посредством крышки 33 (в силу ее внутреннего профиля, такого же как профиль цилиндра валика) и углубления 182. Подпружиненный выступ 31 примыкает к задней стороне 77 основного кожуха 61, чтобы дополнительно прижимать вспомогательный валик 67 к цилиндру 112 валика, чтобы повышать трение между цилиндром валика и вспомогательным валиком таким образом, что больше краски извлекается (фиг. 39, с исключенным для простоты вспомогательным валиком).

Когда крышка 33 секции очистки закрыта, шестерня 35, помещенная на крышку, зацепляется с шестерней 117 на цилиндре 112 валика таким образом, что электродвигатель 70 может вращать основной валик в течение цикла очистки.

Пользователь затем нажимает переключатель слива, который возвращает неиспользованную краску из трубки 120 в контейнер для краски.

Погружная трубка 80 в сборе извлекается из модуля с краской, и затем контейнер 110 для краски извлекается из подающего контейнера 43. Подающий контейнер 43 далее заполняется водой, и погружная трубка в сборе после этого вставляется в емкость 43 таким образом, что она затем может накачивать воду в узел валика.

Активация цикла очистки заставляет воду протекать на скорости 1000 мл/мин из подающего контейнера 43 на цилиндр валика по тому же тракту, как когда краска протекает на цилиндр валика. Расход 1000 мл/мин выбирается в качестве скорости, при которой диаметр трубки (6 мм) приводит к числу Рейнольдса, которое находится в области турбулентного потока, что имеет эффект улучшения процесса очистки в трубке.

Цикл очистки также начинает вращение цилиндра 112 валика. По мере того цилиндр валика вращается, вспомогательный валик действует против цилиндра валика, вызывая отведение смеси краски и воды. Выяснилось, что начальная задержка, типично 30 с, во вращении цилиндра валика после того как протекает вода, или медленное вращение цилиндра валика повышает скорость извлечения краски из цилиндра валика.

Типично цикл очистки составляет 10 мин.

Более подробный цикл очистки приведен в хронологической последовательности ниже:

1. 5 с (насос включен; валик выдвинут (против часовой стрелки на фиг. 17),

2. 40 с (насос включен; валик остановлен).

3. Цикл 1:

a) 15 с (насос включен; валик выдвинут),

b) 71,5 с (насос включен 3,5 с/насос отключен 2 с; валик выдвинут), повторяется 13 раз до всего 71,5 с.

4. Цикл 2:

a) 15 с (насос включен; валик задвинут),

b) 71,5 с (насос включен 3,5 с/насос отключен 2 с; валик выдвинут), повторяется 13 раз до всего 71,5 с.

5. Цикл 3:

a) 15 с (насос включен; валик задвинут),

b) 71,5 с (насос включен 3,5 с/насос отключен 2 с; валик выдвинут), повторяется 13 раз до всего 71,5 с.

6. Цикл 4:

a) 15 с (насос включен; валик задвинут),

b) 71,5 с (насос включен 3,5 с/насос отключен 2 с; валик выдвинут), повторяется 13 раз до всего 71,5 с.

7. Цикл 5:

a) 15 с (насос включен; валик задвинут),

b) 71,5 с (насос включен 3,5 с/насос отключен 2 с; валик выдвинут), повторяется 13 раз до всего 71,5 с.

8. Цикл 6:

a) 15 с (насос включен; валик задвинут),

b) 71,5 с (насос включен 3,5 с/насос отключен 2 с; валик выдвинут), повторяется 13 раз до всего 71,5 с.

9) 15 с (насос включен; валик задвинут).

В ходе процесса начальной закачки выяснилось, что высвобождение краски с высокой вязкостью под давлением может быть весьма резким и может вызывать смешивание внутри секции очистки. Этот эффект может усиливаться за счет вращения валика. Первоначально в таком случае основной валик удерживается статическим. Эффект угловой скорости вращения основного валика в течение оставшейся части цикла очистки не считается критическим. Угловая скорость должна быть достаточно высокой для того, чтобы обеспечивать, что вспомогательный валик очищает поверхность основного валика достаточное количество раз, чтобы улучшать очистку. Тем не менее, высокая скорость с достаточным крутящим моментом для того, чтобы поворачивать основной валик, приводит к более дорогому электродвигателю и более высокой потребляемой мощности. Частота вращения приблизительно 0,2-1 Гц является надлежащим диапазоном.

Также обнаружено, что пульсация потока воды увеличивает скорость извлечения краски для данного объема воды посредством временного изменения на противоположный потока воды по мере того, как давление системы снижается на период паузы в цикле очистки. Это возбуждение имеет эффект уменьшения объема воды, требуемого для очистки.

Также обнаружено, что направление вращения валика важно, в частности, что направление должно быть против часовой стрелки (см. фиг. 17), поскольку это предотвращает застревания грязной воды напротив верхней поверхности вспомогательного валика.

Направление вращения основного валика периодически изменяется на противоположное в течение цикла очистки. Вспомогательный валик немного ослаблен в своем канале, чтобы обеспечивать вращение. По мере того как валик вращается, вспомогательный валик смещается против одной стороны своего канала посредством этого движения. Это заставляет воду преимущественно вытекать из одной стороны вспомогательного валика. Как результат другая сторона вспомогательного валика также не очищается. Это движение валика также заставляет канал вспомогательного валика раскачиваться при устанавливании, смещая одну сторону против поверхности основного валика и поднимая другую. Как результат одна сторона канала вспомогательного валика вымывается начисто посредством основного валика, тогда как другая сторона по-прежнему может удерживать остаток краски. Изменение на противоположное направления вращения периодически в течение цикла противостоит этим эффектам.

Прямоугольные дренажные щели 188 выступают в качестве сливов. Отверстия 183 в углублении 182 дают возможность смеси краски и воды стекать в приемный отсек 49. Число и размер отверстий управляются так, чтобы заставлять уровень воды повышаться в углублении 182 таким образом, что цилиндр валика сидит в воде по мере того как она вращается. Обнаружено, что это повышает производительность очистки. Щели 188 предотвращают перелив воды, если отверстия 183 блокируются.

Также обнаружено, что можно удалять краску с основного валика без обертывания валика в комбинации углубления/крышки, т.е. валик вращается при открытом пазу при условии, что основным механизмом для очистки является поток чистой воды в валике и каландрирование вспомогательного валика.

Когда валик очищен, приемный отсек 49 может быть освобожден от смеси краски и воды.

Когда пользователь снова хочет начать окраску, контейнер для краски вновь вставляется в модуль для краски, и процесс возобновляется, как описано выше.

Секция очистки также включает в себя датчик (не показан), чтобы обнаруживать наличие узла валика в углублении. Если узел валика не обнаружен, цикл очистки не может быть начат.

Модуль с краской должен накачивать воду с высокой скоростью расхода, а краску с меньшей скоростью расхода при более высоком крутящем моменте. Эти два требования трудно достигать с одним электродвигателем и коробкой передач, и поэтому электродвигатель включает в себя переключение передач, которое дает возможность ему работать с наиболее самой эффективной скоростью в режимах окраски и очистки. Это также исключает необходимость в затратном и ненадежном регулировании скорости электродвигателя.

В альтернативном варианте осуществления модуль с краской может включать в себя детектор, который обнаруживает скорость или изменение тока нагрузки электродвигателя в зависимости от того, накачивается ли краска или вода, или ни краска, ни вода не накачивается. Подходящие режимы (очистка или окраска) затем могут выбираться на основе обнаруженной жидкости. Детектор также может давать возможность обнаружения завершения краски или воды с соответствующими выдаваемыми предупреждениями.

Со ссылкой на фиг. 40 показан узел 50 валика и ручка 51, идентичные вышеприведенному варианту осуществления, с добавлением удлиненной ручки 800, которая соединяет с возможностью подачи жидкости в погружную трубку с узлом валика. Удлиненная ручка 800 включает в себя ручку 810, имеющую переключатель 820 расхода краски. Переключатель 820 работает аналогично переключателю 57, чтобы прекращать и начинать поток краски, через беспроводное соединение (не показано). Дополнительная ручка 810 требуется вследствие того, что ручка 51 и переключатель 57 теперь являются удаленными от пользователя. Удлиненная ручка присоединяется к ручке 51 известным способом, например защелкивающимся соединением, и узел валика устанавливается на удлиненную ручку аналогичным образом.

Со ссылкой на фиг. 41 показан альтернативный аппликатор в форме подушечки 600 для краски.

Подушечка 600 для краски имеет корпус 610 подушечки и поверхность 620 аппликатора, которая имеет угловую форму. Поверхность 620 аппликатора имеет пенистую структуру с закрытыми порами с апертурами (не показаны), которые соединяют с возможностью подачи жидкости поверхность 620 с трубопроводом 655. Трубопровод 655 может соединяться с ручкой 51 аналогичным образом тому, как узел валика может соединяться с погружной трубкой.

Следует принимать во внимание, что поверхность 620 не должна поглощать значительный существенный объем краски по сравнению с подушечками для краски с загрузкой вручную, и, следовательно, корпус 610 не требует традиционной открытой пенообразной структуры. Пенистая структура с закрытыми порами обеспечивает более простую очистку, поскольку хранится меньше краски.

Со ссылкой на фиг. 42 показано альтернативное устройство 910 для нанесения краски, содержащее крышку 920, имеющую интегрированную погружную трубку 901 в сборе, как описано выше. Крышка 920 устанавливается на стандартный контейнер 930 для краски (например, через винтовую посадку, зажим или защелку) таким образом, что погружная трубка погружается в краску, содержащуюся в контейнере для краски. Поскольку погружная трубка в сборе и крышка интегрированы, электродвигатель на крышке непосредственно соединен с шестеренчатым насосом в нижнем свободном конце погружной трубки, без необходимости зацепления шестерен, как описано в варианте осуществления выше, где погружная трубка является съемной с крышки модуля с краской. Крышка соединяется с узлом 950 валика, как в вышеописанном варианте осуществления.

Со ссылкой на фиг. 43, 44A и 44B показан альтернативный модуль 970 очистки, на который установлена крышка 920. Модуль 970 очистки содержит два отдельных отсека, подающий отсек 972, который размещает очищающую жидкость, и отсек 974 для отработанной краски. Съемная крышка 980 сидит внутри и опирается на модуль 970. Крышка 980 включает в себя углубление 976, которое размещается над отсеком 974 для отработанной краски. Углубление 976 может принимать узел 950 валика и имеет отверстие 973, чтобы давать возможность смеси краски и очищающей жидкости стекать в отсек для отработанной краски ниже.

Крышка 980 также включает в себя отверстие 975, размещенное над подающим отсеком, которая обеспечивает вставку погружной трубки в очищающую жидкость таким образом, что очищающая жидкость может подаваться к узлу валика.

Узел валика также имеет основной валик 952 с интегрированным зубчатым колесом 953, который зацепляется с электродвигателем и приводом (не показан), а не с крышкой 920, когда помещается в модуль 970, чтобы вращать основной валик в ходе цикла очистки.

Крышка 920 также может быть выполнена с возможностью охватывать основной валик в комбинации с углублением 976.

Очищающая жидкость подается на внешнюю поверхность основного валика. Основной валик необязательно может включать в себя вспомогательный валик, как описано выше, чтобы предоставлять эффект каландрирования, или эффект каландрирования может быть создан косвенно с помощью элемента типа вспомогательного валика, который является составляющим одно целое с крышкой 920.

Со ссылкой на фиг. 45 и 46 показан альтернативное устройство 1010 для нанесения краски, содержащее модуль с краской, который может принимать либо контейнер 1030 для краски либо модуль 1070 очистки. Модуль очистки идентичен модулю по фиг. 43, 44A и 44B.

Модуль 1020 с краской включает в себя шарнирную крышку 1025, которая включает в себя погружную трубку в сборе и ассоциированный электродвигатель. Погружная трубка в сборе подает краску или очищающую жидкость в узел валика (не показан) способом, аналогичным описанному выше.

Альтернативный основной валик 1169 включает в себя структуру 1170 с замкнутыми порами с внешним извлекаемым тонким слоем 1172, таким как микроволоконный слой, который имеет низкую склонность к тому, чтобы поглощать краску (фиг. 47). Структура с замкнутыми порами может использоваться вследствие того, что основной валик не должен поглощать большие количества краски, поскольку краска подается непрерывно на внешнюю поверхность. Микроволоконный слой выбирается так, чтобы давать требуемую конечную обработку краской. Преимущество съемного слоя состоит в том, что он может утилизироваться или очищаться относительно просто по сравнению с мытьем всего основного валика.

Вышеописанные варианты осуществления описывают узел валика с интегрированным вспомогательным валиком. Возможно предоставлять автономный модуль очистки, имеющий вспомогательный валик или каландр, который не является частью узла валика, но размещается на модуле очистки таким образом, что когда узел валика принимается в модуле очистки, вспомогательном валике или каландр действует против основного валика, чтобы выдавливать краску с основного валика в ходе очистки.

Для предотвращения сомнения настоящее изобретение относится к компонентам, описываемым выше, т.е. погружной трубке, насосу, контейнеру для краски, узлу валика, модулю очистки и модулю с краской как по отдельности, так и в комбинации.

Реферат

Изобретение относится к узлу малярного валика для использования в устройстве для нанесения краски. Узел малярного валика содержит основной валик (69) и вспомогательный валик (67). Вспомогательный валик (67) так размещается относительно основного валика (69), что краска, подаваемая в узел валика, проходит по части вспомогательного валика (67) перед подачей на внешнюю поверхность основного валика (69). Узел малярного валика также содержит кожух (63) вспомогательного валика (67) с каналом (91). Вспомогательный валик (67) установлен внутри кожуха (63) вспомогательного валика (67) таким образом, что вспомогательный валик (67) плавает в канале (91) кожуха (63) вспомогательного кожуха (67) и удерживается внутри него наружной поверхностью основного валика (69). Техническим результатом изобретения является предотвращение капания краски и обеспечение возможности меньшей очистки. 16 з.п. ф-лы, 55 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Устройство и способ нанесения на поверхность жидкого продукта

Патенты аналоги

Устройство и способ нанесения на поверхность жидкого продукта

Комментарии