Способ нанесения суспензии и устройство для нанесения суспензии - RU2715872C1

Код документа: RU2715872C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретения относится к способу нанесения суспензии, предназначенному для нанесения суспензии на поверхность перемещающегося полосового элемента. Данное раскрытие изобретения также относится и к устройству для нанесения суспензии, предназначенному для нанесения суспензии на поверхность перемещающегося полосового элемента.

Уровень техники

В целях получения листовой стали, демонстрирующей эксплуатационные характеристики, такие как противокоррозионная стойкость, обрабатываемость, конструктивность, изолирующие свойства и адгезия, на практике широко используется нанесение различных растворов для получения покрытия на поверхность листовой стали в целях формирования покрытия.

Одним из устройств для нанесения раствора для получения покрытия является валковое устройство для получения покрытия. В их числе, как это известно, 3-валковое устройство для получения покрытия, использующее три валка, характеризуется превосходной контролируемостью толщины слоя покрытия и демонстрирует относительно эстетичный внешний вид поверхности.

Однако, увеличение количества валков усложняет техническое обслуживание и руководство проведением операции, что в результате приводит к получению высокой производственной себестоимости. Поэтому в целях упрощения проведения обработки поверхности используют способ с применением устройства для получения покрытия при отжимании во время горизонтального прохода, в котором раствор для получения покрытия подают из сопла на подложку, а подложку отжимают при использовании пары валков.

Однако, имела место проблема, заключающаяся в вероятности возникновения дефектов покрытия в случае нанесения при использовании устройства для получения покрытия при отжимании во время горизонтального прохода суспензии, в которой смешивают воду и твердые вещества. Причина заключается в том, что, поскольку большие частицы имеют тенденцию к осаждению, к верхней поверхности подложки пристает большое количество крупных частиц, имеющих диаметр, составляющий 10 мкм и более, которые проскальзывают через область, расположенную непосредственно под валками. Вследствие возникновения неоднородности во время получения покрытия и высыхания на участке, на котором пристали крупные частицы, участок, на котором пристало большое количество крупных частиц, превращается в дефект, демонстрирующий неудовлетворительные внешний вид и характеристики.

Поэтому были предложены различные способы однородного нанесения суспензии.

Например, в публикации JPH11-350152A (ИПЛ 1) предлагается способ придания однородности количеству нанесенной суспензии в результате корректирования, при нанесении суспензии на поверхность листовой стали при использовании множества распылительных сопел, расстояния между распылительными соплами, расстояния между листовой сталью и соплами и угла распыления на листовую сталь.

В публикации JP2013-180270A (ИПЛ 2) в целях уменьшения подобной потекам неравномерности покрытия, образующейся в продольном направлении подложки, предлагаются подача суспензии на поверхность подложки, после этого распыление газа на подложку при использовании сопла, а вслед за этим прижимание валка на поверхности подложки. В данном способе избыточную суспензию удаляют в результате распыления газа, что корректирует толщину слоя покрытия, а после этого неудовлетворительный внешний вид вследствие разбрызгивания суспензии выравнивают при использовании валков.

В публикации JPH8-283866A (ИПЛ 3) предлагается мероприятие по борьбе с адгезией частиц, в том числе контролирование смачивания и растекания слоя жидкого покрытия, сформированного на входной стороне валкового устройства для получения покрытия, на уровне, составляющем 250 мм и менее, в результате распыления суспензии или газа.

Перечень цитирования

Источники патентной литературы

ИПЛ 1: JPH11-350152A

ИПЛ 2: JP2013-180270A

ИПЛ 3: JPH8-283866A

Раскрытие изобретения

(Техническая проблема)

Однако, в способах, предложенных в источниках ИПЛ 1 и 2, внимание не уделяется проблеме, связанной с адгезией к поверхности подложки крупных частиц, содержащихся в суспензии, и вышеупомянутые проблемы остаются ожидающими своего разрешения.

В дополнение к этому, обычно при столкновении раствора для получения покрытия, увлекаемого перемещающейся подложкой, с валками образуется такой поток, который взмучивает частицы, осевшие в окрестности поверхности подложки. Однако, данный поток становится слабым при скорости транспортирования подложки, составляющей всего лишь 40 м/мин и менее. Поэтому при использовании одного только способа, предложенного в источнике ИПЛ 3, адгезия крупных частиц к подложке не может быть подавлена в достаточной степени.

Настоящее раскрытие изобретения было сделано с учетом вышеупомянутой ситуации. Таким образом, было бы подходящим для использования подавление, в случае нанесения суспензии при использовании валкового устройства для получения покрытия, адгезии к поверхности подложки частиц, характеризующихся большим размером частиц и содержащихся в суспензии.

(Разрешение проблемы)

Как это установили изобретатели, в случае нанесения суспензии на подложку в виде перемещающегося полосового элемента в результате контролирования угла распыления суспензии и позиции подачи суспензии в пределах конкретного диапазона может быть подавлена адгезия к подложке частиц, характеризующихся большим размером частиц и содержащихся в суспензии, и настоящее раскрытие изобретения было совершено.

Настоящее раскрытие изобретения имеет в своей основе вышеупомянутое открытие, и основные его признаки представляют собой нижеследующее:

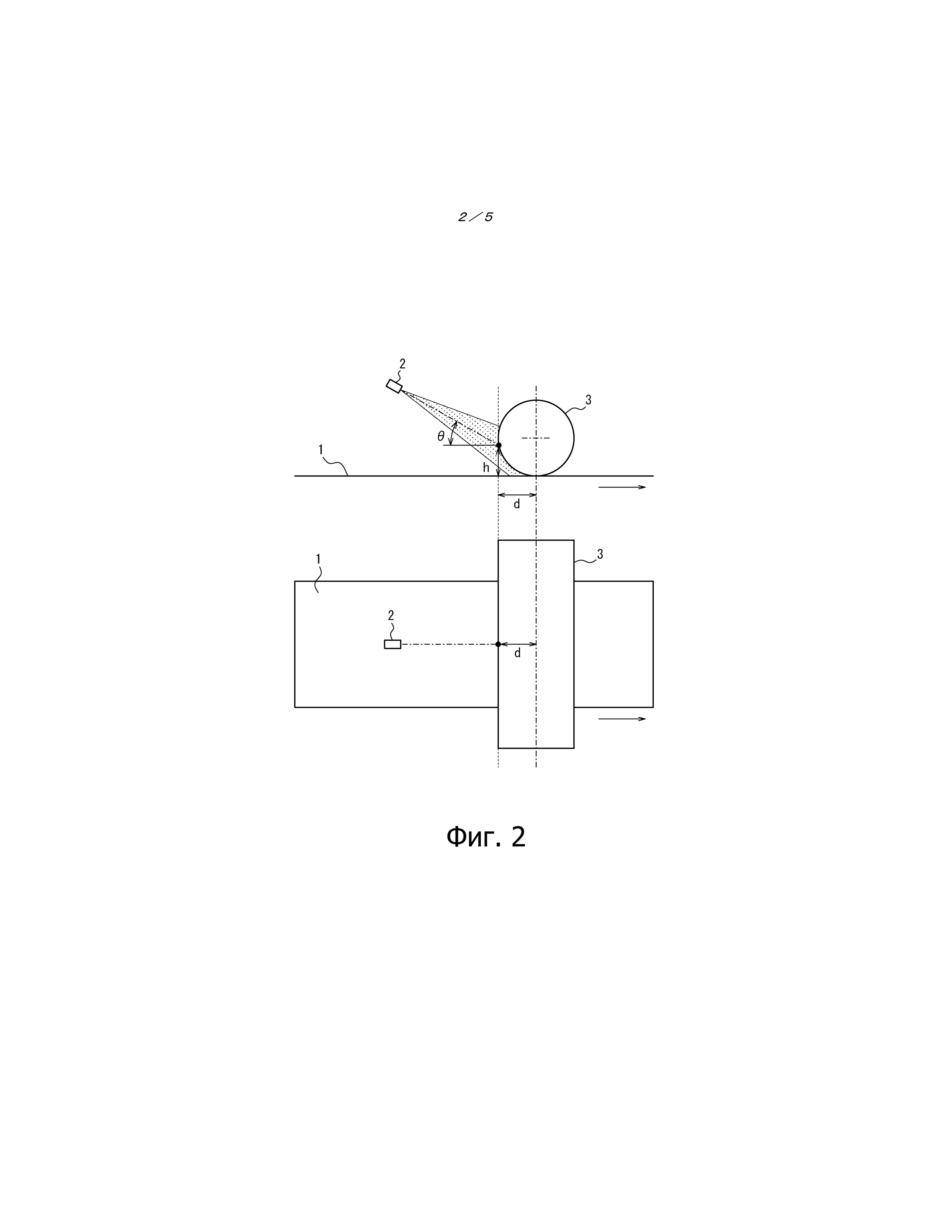

1. Способ нанесения суспензии, включающий: распыление суспензии из сопла на одного или обоих представителей, выбираемых из перемещающегося полосового элемента и валка; и нанесение суспензии на поверхность полосового элемента в результате прижимания валка к поверхности полосового элемента, где угол распыления θ, определяемый как угол между плоскостью, горизонтальной по отношению к полосовому элементу, и направлением распыления сопла, устанавливают в диапазоне от 0° и более до 50° и менее, расстояние d в направлении транспортирования полосового элемента между точкой пересечения Р1 и центром вращения Р2 валка составляет 100 мм и менее, при этом точка пересечения Р1 является наиболее близкой к соплу из числа точки пересечения между прямой линией, проходящей в направлении распыления сопла, и поверхностью полосового элемента и точки пересечения между прямой линией, проходящей в направлении распыления сопла, и поверхностью валка, и высота h от поверхности полосового элемента до точки пересечения Р1 составляет 1/2 и менее от диаметра валка.

2. Способ нанесения суспензии, соответствующий позиции 1., где расход суспензии при расчете на 1 м ширины полосового элемента составляет 35 л/мин/м и более.

3. Способ нанесения покрытия, соответствующий позициям 1. или 2., где скорость перемещения полосового элемента составляет 40 м/мин и менее.

4. Устройство для нанесения суспензии, которое распыляет суспензию из сопла на одного или обоих представителей, выбираемых из перемещающегося полосового элемента и валка, и наносит суспензию на поверхность полосового элемента в результате прижимания валка к поверхности полосового элемента, где угол распыления θ находится в диапазоне от 0° и более до 50° и менее, при этом угол распыления определяют как угол, образуемый плоскостью, горизонтальной по отношению к полосовому элементу, и направлением распыления сопла, расстояние d в направлении транспортирования полосового элемента между точкой пересечения Р1 и центром вращения Р2 валка составляет 100 мм и менее, при этом точка пересечения Р1 является наиболее близкой к соплу из числа точки пересечения между прямой линией, проходящей в направлении распыления сопла, и поверхностью полосового элемента и точки пересечения между прямой линией, проходящей в направлении распыления сопла, и поверхностью валка, и высота h от поверхности полосового элемента до точки пересечения Р1 составляет 1/2 и менее от диаметра валка.

(Выгодный эффект)

В соответствии с настоящим раскрытием изобретения в случае нанесения суспензии при использовании валкового устройства для получения покрытия будет возможным подавление адгезии к поверхности полосового элемента частиц, характеризующихся большим размером частиц и содержащихся в суспензии.

Краткое описание чертежей

На прилагающихся чертежах:

фиг. 1 представляет собой схематическое изображение нанесения суспензии при использовании устройства для получения покрытия при отжимании;

фиг. 2 представляет собой схематическое изображение нанесения суспензии при использовании устройства для получения покрытия при отжимании;

фиг. 3 представляет собой схематическое изображение нанесения суспензии при использовании устройства для получения покрытия при отжимании;

фиг. 4 представляет собой график, иллюстрирующий взаимосвязь между уровнем содержания крупных частиц MgO и расстоянием d при различных расходах суспензии;

фиг. 5 представляет собой график, иллюстрирующий взаимосвязь между уровнем содержания крупных частиц MgO и расстоянием d при различных скоростях перемещения;

фиг. 6 представляет собой график, иллюстрирующий взаимосвязь между уровнем содержания крупных частиц MgO и расстоянием d при различных углах распыления θ; и

фиг. 7 представляет собой график, иллюстрирующий взаимосвязь между уровнем содержания крупных частиц MgO и высотой h при различных углах распыления θ.

Осуществление изобретения

Ниже в настоящем документе будут описываться детали способа нанесения суспензии, соответствующего раскрытию изобретения. Как это следует отметить, следующее далее описание изобретения предназначено для описания некоторых предпочтительных вариантов осуществления раскрытия изобретения, и на раскрытие изобретения не накладывают ограничений вариантами осуществления, раскрытыми в настоящем документе.

Один из вариантов осуществления раскрытия изобретения воплощают при использовании способа нанесения при использовании устройства для получения покрытия при отжимании во время горизонтального прохода, при этом, как это проиллюстрировано на фиг. 1, суспензию (раствор для получения покрытия) распыляют из сопла 2 как на переднюю, так и на заднюю поверхности полосового элемента, а избыточную жидкость отжимают при использовании валков 3 и 4. В способе с фиг. 1 суспензию отжимают два раза при использовании валков 3 и 4. Толщину слоя покрытия корректируют, делая несколько большой предшествующим валком 3, и отжимают еще раз во время последующего прохода при корректировании толщины слоя покрытия с доведением до предварительно определенного уровня. Данное корректирование может стабилизировать мениск на выходной стороне последующего валка 4, что подавляет возникновение дефектов, подобных потекам. В альтернативном варианте на предшествующей ступени может быть расположен только один валок 3, и суспензия может быть отжата только один раз.

[Полосовой элемент]

На материал полосового элемента конкретных ограничений не накладывают, и может быть использован любой материал с формой полосы. Полосовой материал может быть, например, полосовым материалом, изготовленным из металла, смолы или бумаги. В одном варианте осуществления полосовой материал представляет собой стальную полосу, тем не менее, он может представлять собой другой листовой металл, такой как лист, изготовленный из другого металла, такого как алюминий, бумажный лист, пленку смолы и тому подобное.

[Суспензия]

Суспензия, использующаяся в качестве раствора для получения покрытия, представляет собой смесь из жидкости и частиц. В качестве жидкости подходящими для использования являются вода, органический растворитель или смесь их обоих. В качестве частиц подходящими для использования являются любые частицы, тем не менее, в одном варианте осуществления используют неорганические частицы. Примеры неорганических частиц включают порошкообразный оксид магния, порошкообразный никель, порошкообразный диоксид кремния и порошкообразный оксид алюминия.

Например, оксид магния может быть смешан с водой для получения суспензии, которая может быть нанесена на поверхность листовой стали. Суспензия является подходящей для использования, например, в качестве отжигового сепаратора.

Настоящее раскрытие изобретения может быть использовано в отношении суспензии, содержащей частицы, характеризующиеся любым размером частиц, тем не менее, полученный эффект будет большим, когда будут использовать суспензию, содержащую частицы, характеризующиеся увеличенным размером частиц. Поэтому настоящее раскрытие изобретения предпочтительно используют, в частности, при использовании суспензии, содержащей частицы, характеризующиеся диаметром частиц, составляющим 5 мкм и более, а более предпочтительно используют при использовании суспензии, содержащей частицы, характеризующиеся диаметром частиц, составляющим 10 мкм и более.

[Сопло]

На форму сопла конкретных ограничений не накладывают до тех пор, пока оно может распылять суспензию. Примеры сопла включают веерообразное сопло, щелевое сопло и коническое сопло. Суспензия может быть распылена в соответствии общепринятым способом из сопла 2 в соответствии с представленным выше описанием изобретения.

На количество сопел ограничений не накладывают, и оно может составлять одно или более. В случае распыления суспензии как на переднюю, так и на заднюю поверхности полосового элемента на каждой поверхности установят, по меньшей мере, одно. Предпочтительно на каждой из сторон передней и задней поверхностей полосового элемента устанавливают количество сопел, соответствующее ширине полосового элемента, или же устанавливают сопло, имеющее несколько сопловых отверстий, соответствующее ширине полосового элемента. В случае установки множества сопел или сопла, имеющего множество сопловых отверстий, шаг сопел или сопловых отверстий в направлении ширины для полосового элемента предпочтительно составит 250 мм и менее в целях однородного нанесения суспензии в направлении ширины. В целях обеспечения прочности сопла (сопел) шаг более предпочтительно устанавливают на уровне, в 5 раз и более превышающем диаметр сопла и составляющем 250 мм и менее. С точки зрения подавления закупоривания суспензией диаметр выпускного отверстия (диаметр проходного сечения) сопла предпочтительно составляет 3 мм и более.

[Валок]

На материал валка конкретных ограничений не накладывают, и подходящим для использования является любой материал. Однако, с точки зрения однородности покрытия предпочтительным является изготовление поверхности валка из каучука или эластомера. В качестве каучука или эластомера предпочтительно используют материал, характеризующийся превосходной стойкостью к изнашиванию, и, например, предпочтительно используют одного или нескольких представителей, выбираемых из группы, состоящей из уретанового каучука, нитрильного каучука и хлорсульфонированного полиэтилена. Твердость по Шору для поверхности валка предпочтительно находится в диапазоне от А45° до А85°.

Несмотря на отсутствие конкретных ограничений, накладываемых на конструкцию валка, предпочтительным является обеспечение наличия обкладки, изготовленной из каучука или эластомера, на поверхности металлического валка.

В случае большого диаметра валка, соответственно, станет большой и длина окружности валка, и изнашивание при расчете на единичную площадь поверхности уменьшится, а срок службы валка увеличится. Поэтому диаметр валка предпочтительно составляет 50 мм и более. С другой стороны, в случае уменьшения диаметра валка, соответственно, уменьшится и количество раствора для получения покрытия, остающегося на мениске между валком и полосовым элементом на выходной стороне валка, и в результате может быть дополнительно подавлено возникновение дефектов покрытия, подобных потекам. Поэтому диаметр валка предпочтительно составляет 400 мм и менее, а более предпочтительно 300 мм и менее.

С точки зрения обеспечения получения толщины слоя покрытия на валке может быть выгравирована канавка. На компоновку канавок конкретных ограничений не накладывают, тем не менее, предпочтительным является получение линейных канавок, проходящих в окружном направлении валка на внешней периферии валка. Предпочтительной является компоновка канавок вокруг внешней периферии валка. Также предпочтительным является расположение канавок с интервалами в аксиальном направлении валка. На данное расстояние конкретных ограничений не накладывают, тем не менее, предпочтительно оно находится в диапазоне от 0,01 мм до 1 мм. На размер канавки конкретных ограничений не накладывают, тем не менее, в случае чрезмерно больших канавок частицы могут легко проскальзывать через валок, что приводит к возникновению дефектов поверхности. Поэтому площадь поперечного сечения для каждой канавки предпочтительно находится в диапазоне от 10 мм2/м до 400 мм2/м.

На направление вращения валка конкретных ограничений не накладывают, и оно может быть выбрано в зависимости от области применения. В случае направления вращения валка, обратного по отношению к направлению перемещения полосового элемента, может быть стабилизирован раствор для получения покрытия, остающийся на мениске выходной стороны валка, что подавляет возникновение дефектов, подобных потекам. Однако, при нанесении суспензии, содержащей твердые частицы, такие как керамические частицы, твердые частицы играют роль абразива, что укорачивает срок службы валка. В случае выбора направления вращения валка тем же самым, что и направление перемещения полосового элемента 1, срок службы валка может быть увеличен.

[Угол распыления суспензии и позиция подачи суспензии]

В целях предотвращения приставания крупных частиц к поверхности полосового элемента предпочтительным является распыление суспензии по возможности наиболее близко к участку контакта между валком и полосовым элементом. В случае далекой позиции подачи суспензии от валка крупные частицы, взмученные в результате распыления суспензии, будут снова осаждаться, что делает невозможным предотвращение адгезии крупных частиц к полосовому элементу. Предпочтительным является меньший угол между прямой линией, проходящей в направлении распыления, и полосовым элементом, и это может усилить поток, взмучивающий осажденные частицы.

Поэтому «угол распыления θ», «расстояние d» и «высоту h», проиллюстрированные на фиг. 2 и 3, контролируют в соответствии с представленным ниже описанием изобретения.

Угол распыления θ: от 0° и более до 50° и менее

В соответствии с представленным выше описанием изобретения в случае чрезмерно большого угла распыления θ поток, взмучивающий крупные частицы, станет недостаточным, что сделает невозможным предотвращение приставания крупных частиц к поверхности полосового элемента. Поэтому угол распыления θ составляет 50° и менее, а предпочтительно 40° и менее. С другой стороны, чем меньшим будет угол распыления θ, тем более интенсивным будет поток, взмучивающий крупные частицы. Поэтому нижнее предельное значение для угла распыления θ составляет 0°. Если в случае высоты распыления, составляющей 0 мм, установить угол распыления на уровне 0°, сопло и полосовой элемент будут находиться в контакте друг с другом. Поэтому угол распыления θ предпочтительно составляет 5° и более.

В соответствии с использованием в настоящем документе «угол распыления θ» определяют как угол между плоскостью, горизонтальной по отношению к полосовому элементу, и направлением распыления сопла.

Расстояние d: 100 мм и менее

В соответствии с представленным выше описанием изобретения в случае далекой позиции подачи суспензии от валка крупные частицы, взмученные в результате распыления суспензии, будут осаждаться снова, что сделает невозможным предотвращение адгезии крупных частиц к полосовому элементу. Поэтому расстояние d устанавливают на уровне, составляющем 100 мм и менее. В соответствии с использованием в настоящем документе «расстояние d» определяют как расстояние в направлении транспортирования полосового элемента между точкой пересечения Р1 и центром вращения Р2 валка, при этом точка пересечения Р1 является наиболее близкой к соплу из числа точки пересечения между прямой линией, проходящей в направлении распыления сопла, и поверхностью полосового элемента и точки пересечения между прямой линией, проходящей в направлении распыления сопла, и поверхностью валка.

С другой стороны, на нижнее предельное значение для расстояния d конкретных ограничений не накладывают. Однако, несмотря на эффективность способа распыления суспензии в окрестности участка контакта между валком и полосовым элементом в отношении уменьшения количества крупных частиц воздушные пузырьки в суспензии просачиваются непосредственно ниже валка, что возмущает поток на мениске на выходной стороне валка, что может привести к возникновению дефектов нанесения, подобных потекам. Поэтому с точки зрения дополнительного подавления возникновения дефектов, подобных потекам, расстояние d предпочтительно устанавливают на уровне, составляющем 20 мм и более.

Высота h: 1/2 и менее от диаметра валка

В случае высоты h, составляющей более, чем 1/2 от диаметра валка, распыленная суспензия будет блокироваться валком, расход суспензии уменьшится, и поток, взмучивающий осажденные частицы, ослабнет, что сделает невозможным подавление адгезии крупных частиц. Поэтому высоту h устанавливают на уровне, составляющем 1/2 и менее, предпочтительно 1/3 и менее, от диаметра валка. С другой стороны, на нижнее предельное значение для высоты h конкретных ограничений не накладывают, и оно может составлять ноль. В соответствии с использованием в настоящем документе «высота h» определяется как высота от поверхности полосового элемента до точки пересечения Р1.

[Расход суспензии]

В результате ускорения потока суспензии на входной стороне валка возможным является взмучивание частиц, которые осели в окрестности полосового элемента. Поэтому расход суспензии предпочтительно устанавливают на уровне, составляющем 35 л/мин/м и более при расчете на 1 м (при расчете на единичную ширину) в направлении ширины для полосового элемента 1. Однако, в случае избыточного увеличения расхода станет интенсивным разбрызгивание жидкости на входной стороне валка. Поэтому предпочтительным является установление расхода суспензии на уровне, составляющем 400 л/мин/м и менее при расчете на 1 м (при расчете на единичную ширину) в направлении ширины для полосового элемента 1. В соответствии с использованием в настоящем документе «расход суспензии» относится к расходу, при котором суспензия распыляется из сопла и достигает полосового элемента.

[Скорость перемещения]

На скорость перемещения (скорость транспортирования) для полосового элемента конкретных ограничений не накладывают. Однако, в случае скорости перемещения, достигающей 40 м/мин и менее, раствор для получения покрытия будет сталкиваться с валком, сопровождающим перемещение полосового элемента, что вызывает ослабление потока, взмучивающего частицы, осажденные в окрестности полосового элемента. В соответствии с этим, в случае скорости перемещения, составляющей 40 м/мин и менее, улучшится значение использования настоящего раскрытия изобретения для подавления адгезии частиц, характеризующихся большим размером частиц. Поэтому скорость перемещения предпочтительно составляет 40 м/мин и менее, а более предпочтительно 30 м/мин и менее. С другой стороны, чем меньшей будет скорость перемещения, тем большим будет простор для совершенствования. Однако, поскольку проведение операции при низкой скорости приводит к уменьшению производительности, скорость перемещения предпочтительно составляет 5 м/мин и более.

Примеры

(Пример 1)

Нанесение суспензии проводили на полосовую сталь (листовую сталь), имеющую толщину 0,3 мм и ширину 1200 мм, при использовании валкового устройства для получения покрытия в соответствии с представленным выше описанием изобретения. Суспензию распыляли из сопла 2 на переднюю и заднюю поверхности полосовой стали, а после этого избыток суспензии отжимали при использовании валка 3 и проводили высушивание в сушильной печи. Валок 3 имел диаметр 200 мм и был изготовлен в результате нанесения на металлический валок обкладки из уретанового каучука (твердость по Шору А55°, толщина 20 мм). Прижимное давление валка варьировали в диапазоне от 10 кгс/м до 250 кгс/м (от 100 н/м до 2500 н/м) в соответствии с массой покрытия. Валок 3 вращался в том же самом направлении при той же самой скорости, что и перемещение полосовой стали. Поверхность валка подвергали переработке для нанесения V-образных канавок с шагом в направлении ширины 0,1 мм и глубиной 0,05 мм. Использованное сопло 2 для подачи суспензии представляло собой цилиндрическую трубу, имеющую круглые отверстия при φ 6 мм с шагом 100 мм в направлении ширины.

Использованная суспензия в качестве раствора для получения покрытия представляла собой смесь из воды и порошкообразного оксида магния, и оксид магния в суспензии составлял 15 % (масс.). Скорость перемещения изменяли в диапазоне от 10 м/мин до 120 м/мин. Листовой образец после нанесения суспензии высушивали, после этого при использовании устройства для измерения размера частиц измеряли размер частиц для спекшихся частиц и агломерированных частиц (крупных частиц MgO) оксида магния, приставших к поверхностям (передней и задней поверхностям) листовой стали, и определяли уровень содержания крупных частиц MgO, характеризующихся размером частиц, составляющим 10 мкм и более, на поверхностях листовой стали.

На фиг. 4 иллюстрируется уровень содержания крупных частиц MgO, характеризующихся размером частиц, составляющим 10 мкм и более, во время нанесения суспензии при использовании набора условий, включающих диаметр валка: 200 мм, скорость прохода листа: 10 м/мин, угол распыления θ: 20°, высота h: 0 мм, расстояние d: от 0 мм до 300 мм и расход суспензии: 20 л/мин/м, 35 л/мин/м, 50 л/мин/м. В результате уменьшения расстояния d уровень содержания крупных частиц MgO, характеризующихся диаметром частиц, составляющим 10 мкм и более, уменьшался. В результате увеличения расхода суспензии уровень содержания крупных частиц MgO, характеризующихся диаметром частиц, составляющим 10 мкм и более, уменьшался. Однако, в случае расстояния d, составляющего 100 мм и менее, уровень содержания крупных частиц MgO, характеризующихся диаметром частиц, составляющим 10 мкм и более, значительно не уменьшался даже при увеличении расхода суспензии за пределы 35 л/мин/м.

На фиг. 5 иллюстрируется уровень содержания крупных частиц MgO, характеризующихся размером частиц, составляющим 10 мкм и более, во время нанесения суспензии при использовании набора условий, включающих диаметр валка: 200 мм, скорость перемещения: 10 м/мин, 40 м/мин, 80 м/мин, 120 м/мин, угол распыления θ: 20°, высота h: 0 мм, расстояние d: от 0 мм до 300 мм и расход суспензии: 35 л/мин/м. В результате увеличения скорости прохода листа уровень содержания крупных частиц MgO, характеризующихся диаметром частиц, составляющим 10 мкм и более, уменьшался. При скорости прохода листа, составляющей 80 м/мин и более, уровень содержания крупных частиц MgO был по существу постоянным вне зависимости от расстояния d.

На фиг. 6 иллюстрируется уровень содержания крупных частиц MgO, характеризующихся размером частиц, составляющим 10 мкм и более, во время нанесения суспензии при использовании набора условий, включающих диаметр валка: 200 мм, скорость перемещения: 10 м/мин, угол распыления θ: 20°, 50°, 80°, высота h: 0 мм, расстояние d: от 0 мм до 300 мм и расход суспензии: 35 л/мин/м. Когда угол распыления был маленьким, уровень содержания крупных частиц, характеризующихся размером частиц, составляющим 10 мкм и более, уменьшался. Однако, с позиции подачи суспензии до расстояния d, составляющего 100 мм и менее, уровень содержания крупных частиц, характеризующихся диаметром частиц, составляющим 10 мкм и более, значительно не уменьшался даже в случае установления угла распыления на уровне, составляющем менее, чем 50°.

На фиг. 7 иллюстрируется уровень содержания крупных частиц MgO, характеризующихся размером частиц, составляющим 10 мкм и более, при использовании набора условий, включающих диаметр валка: 200 мм, скорость прохода листа: 10 м/мин, угол распыления: 0°, 20°, 50°, 80°, высота h: 10 мм, 50 мм, 100 мм, 150 мм и расход суспензии: 35 л/мин/м. В результате установления угла распыления в диапазоне от 0° до 50° уровень содержания крупных частиц, характеризующихся размером частиц, составляющим 10 мкм и более, уменьшался. В случае угла распыления, составляющего 80°, уровень содержания крупных частиц, характеризующихся размером частиц, составляющим 10 мкм и более, был высоким даже при высоте h, составляющей 100 мм и менее.

Несмотря на использование в качестве полосового элемента в вышеупомянутом примере полосовой стали наложение ограничений на настоящее раскрытие изобретения листовыми сталями является необязательным, в то же время оно может быть использовано и для других листовых металлов, таких как листовые алюминии, бумажных листов или пленок. Также на раствор для получения покрытия не накладывают ограничений суспензией оксида магния.

Цифровые обозначения ссылочных позиций

1 полосовой элемент

2 сопло

3 валок (предшествующий валок)

4 валок (последующий валок)

Реферат

Группа изобретений относится к способу и устройству для нанесения суспензии, предназначенным для нанесения суспензии на поверхность перемещающегося полосового элемента. Способ нанесения суспензии включает распыление суспензии из сопла на один или оба из перемещающегося полосового элемента и валка и нанесение суспензии на поверхность полосового элемента в результате прижимания валка к поверхности полосового элемента. Угол распыления, определяемый как угол между плоскостью, горизонтальной по отношению к полосовому элементу, и направлением распыления сопла, устанавливают в диапазоне от 0° и более до 50° и менее. Расстояние в направлении транспортирования полосового элемента между точкой пересечения и центром вращения валка составляет 100 мм и менее. Точка пересечения является наиболее близкой к соплу из числа точки пересечения между прямой линией, проходящей в направлении распыления сопла, и поверхностью полосового элемента и точки пересечения между прямой линией, проходящей в направлении распыления сопла, и поверхностью валка. Высота от поверхности полосового элемента до точки пересечения составляет 1/2 и менее от диаметра валка. Устройство для нанесения суспензии распыляет суспензию из сопла на один или оба из перемещающегося полосового элемента и валка и наносит суспензию на поверхность полосового элемента в результате прижимания валка к поверхности полосового элемента. Угол распыления находится в диапазоне от 0° и более до 50° и менее. Угол распыления определяют как угол, образуемый плоскостью, горизонтальной по отношению к полосовому элементу, и направлением распыления сопла. Расстояние в направлении транспортирования полосового элемента между точкой пересечения и центром вращения валка составляет 100 мм и менее. Точка пересечения является наиболее близкой к соплу из числа точки пересечения между прямой линией, проходящей в направлении распыления сопла, и поверхностью полосового элемента и точки пересечения между прямой линией, проходящей в направлении распыления сопла, и поверхностью валка. Высота от поверхности полосового элемента до точки пересечения составляет 1/2 и менее от диаметра валка. Техническим результатом группы изобретений является обеспечение возможности подавления адгезии к поверхности полосового элемента частиц, характеризующихся большим размером частиц и содержащихся в суспензии. 2 н. и 2 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ нанесения покрытия ультратонким слоем на металлические изделия

Комментарии