Маскирующее изделие из пеноматериала с корковым слоем - RU2480296C2

Код документа: RU2480296C2

Чертежи

Описание

Область применения изобретения

Настоящее изобретение относится к таким маскирующим изделиям, которые можно временно прикреплять к транспортному средству для маскирования поверхности под покраску. Настоящее изобретение относится в большей степени, хотя не исключительно, к тем маскирующим изделиям, которые подходят для маскирования просвета между двумя движущимися друг относительно друга частями транспортного средства и препятствуют попаданию краски или другого материала для обработки поверхностей, которые наносятся на транспортное средство, и проникновению таких материалов через данный просвет на внутренние части транспортного средства. Такой просвет, как правило, связан с каким-либо отверстием в конструкции транспортного средства, например с дверцей, багажником или капотом, а материал для обработки поверхностей, как правило, наносится с помощью какого-либо аппарата для распыления жидкостей.

Предпосылки изобретения

Маскирующие материалы используются для покрытия одной из областей объекта, в то время как краска, или какой-либо другой материал для обработки поверхностей, наносится на соседнюю область. В случае таких транспортных средств, как автомобили, вагоны, грузовики или фургоны, маскирующие материалы используются особенно широко (хотя не исключительно) при окраске наружных поверхностей транспортного средства, или при других видах обработки поверхностей в процессе ремонтных или реставрационных работ.

Далее в тексте, для простоты, термин "краска" будет использоваться с включением других похожих материалов для обработки поверхностей, которые наносят на наружные поверхности транспортных средств, включая, например, грунтовочные растворы, противокоррозионные средства, лаки, и термин "окрашивание" следует интерпретировать соответствующим образом.

Одна из показательных ситуаций, при которых необходимо применение какой-либо формы маскирующего изделия, связана с проведением окрашивания способом распыления вокруг просвета между движущимися друг относительно друга частями транспортного средства, такого как просвет между дверью и прилежащими деталями транспортного средства. В этом случае необходимо обеспечить, чтобы краска не попадала на внутренние части транспортного средства, и кроме того, желательно обеспечить, чтобы краска не скапливалась вблизи просвета и не получилось неравномерно окрашенной поверхности. Чтобы справиться с этими проблемами, ранее предлагались различные маскирующие изделия.

Например, предлагалось использовать маскирующее изделие в форме удлиненной ленты из пенополимера для заполнения просвета между движущейся частью транспортного средства, такой как дверь, капот или багажник, и соседней частью транспортного средства. Пенополимерная лента может иметь растягивающуюся в продольном направлении ленту самоклеящегося материала, который дает возможность зафиксировать ленту в нужном положении перед окрашиванием, а затем удалить ее после окрашивания. В патенте ЕР-А-0384626 описывается пенополимерная лента такого типа, имеющая пару сварных швов по длине, расположенных таким образом, что данное изделие имеет на срезе форму овала или круга: эта лента позволяет окрашивать поверхности вблизи просвета способом распыления так, что у окрашенной зоны получается не резкий край, а постепенный переход на соседние неокрашенные участки, и удается избежать неприглядной волнистости по краям.

Другие маскирующие изделия для использования в просветах в транспортных средств описаны в патентах US-A-5260097 (Silvestre); USA-5885395 (Western); US 6630227 B1 (Himmelsbach et al); US 6797361 B1 (Bouic); WO 99/12654 (Jevons); WO 02/068556 и WO 03/020438 (Jevtec Limited).

Маскирующие изделия используются также для того, чтобы маскировать линии прессования на транспортных средствах (то есть линии, по которым происходит изменение контура в конструкции кузова транспортного средства) при подготовке к окрашиванию способом распыления. В этом случае маскировочный материал требуется для гарантии того, что край окрашиваемой поверхности будет гладко стыковаться по линии прессования с защищаемой частью поверхности. Кроме того, маскирующие изделия используются для зон смыкания участков поверхности транспортного средства со свеженанесенной краской с теми участками, на которых сохраняется оригинальная краска. Например, если на панели выполняется небольшой ремонт, то необязательно проводить новое окрашивание с помощью распылителя для всей панели.

Хотя некоторые маскирующие ленты из пеноматериала оказались исключительно эффективными для маскирования проемов и/или линий прессования на транспортных средствах, а также очень удобными в эксплуатации, сохраняется постоянная потребность в улучшении качества обработки края свежеокрашенной поверхности так, чтобы результат как можно больше напоминал отделку нового транспортного средства.

В настоящем изобретении предлагается маскирующее изделие, подходящее для использования при маскировании поверхности транспортного средства при подготовке к окрашиванию, причем данное изделие способно обеспечить высокое качество обработки поверхности по краю области нанесения новой краски. Маскирующее изделие, описанное в настоящем изобретении, особенно хорошо подходит для маскирования линии прессования и/или для маскирования проемов между двумя движущимися друг относительно друга частями транспортного средства.

Краткое описание изобретения

В настоящем изобретении описывается маскирующее изделие удлиненной формы, которое можно временно прикреплять к транспортному средству для маскирования поверхности под покраску, причем такое изделие формуется из пенополимера, который на внешней поверхности изделия или, по меньшей мере, на продольной ее части содержит интегрированный корковый слой.

При использовании в настоящем документе термин "интегрированный корковый слой" означает хорошо различимый более плотный слой, который образуется из того же материала, что и вспененная часть изделия, и является неотъемлемой частью этого материала.

Было обнаружено, что наличие коркового слоя вблизи края окрашиваемой поверхности дает возможность улучшить окрашивание ее краевой части. Поэтому предпочтительно, чтобы положение этого интегрированного коркового слоя на поверхности изделия было таким, что если изделие прикреплено к транспортному средству для маскирования поверхности под покраску, по меньшей мере, часть коркового слоя, как правило, будет обращена в том направлении, с которого будет наноситься краска.

Особенно удобно, что часть наружной поверхности изделия, на которой находится указанная часть коркового слоя, является изогнутой, по крайней мере, в том случае, если изделие прикреплено к транспортному средству для маскирования поверхности под покраску. Кривизна поверхности способствует предотвращению закрепления краски на краю окрашиваемой поверхности.

В некоторых вариантах реализации изобретения, при которых изделие имеет изогнутую наружную поверхность, поддерживаемую, по меньшей мере, одним сварным швом, который проходит по всей длине изделия, конструкция изделия облегчает широкомасштабное производство. Производство облегчается еще больше, если вспененный полимер относится к тому типу пенопластов, у которых сварные швы можно формировать путем приложения давления без применения нагрева.

Маскирующее изделие, представленное в настоящем изобретении, может содержать два слоя пенополимера, которые обращены "лицом к лицу" и присоединяются один к другому по краям с помощью сварных швов. Можно представить изделия этого типа, которые будут достаточно многофункциональны и применимы для широкого диапазона проемов и просветов транспортных средств с точки зрения размеров и форм.

Могут быть представлены любые средства, подходящие для временного прикрепления маскирующего изделия, представленного в настоящем изобретении, к транспортному средству. Предпочтительно, чтобы на внешней поверхности изделия находился клей, склеивающий при надавливании, что облегчает и производство, и эксплуатацию изделия.

Краткое описание чертежей

Для примера варианты осуществления настоящего изобретения будут представлены с помощью прилагаемых к настоящему документу чертежей, список которых приводится ниже:

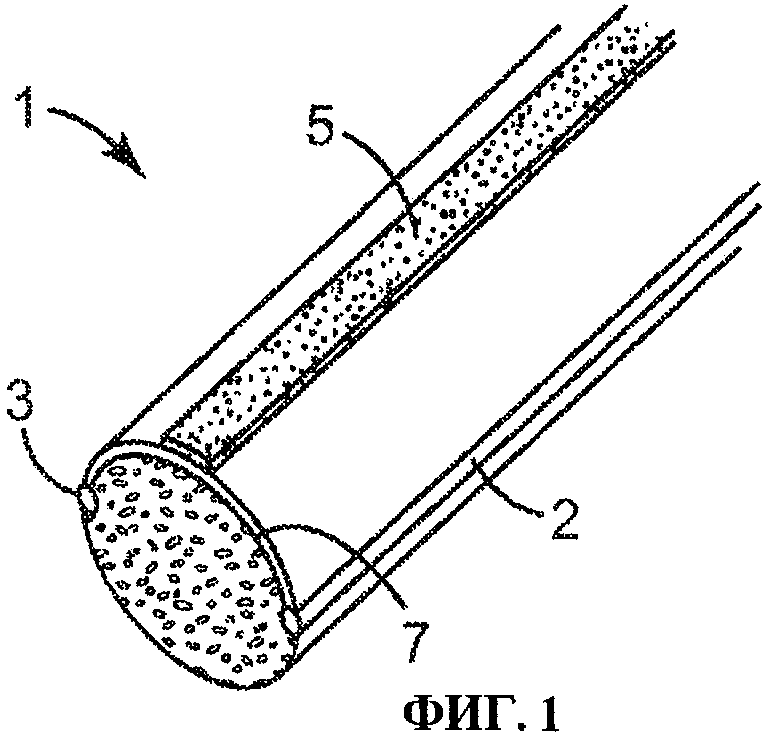

Фиг.1 представляет перспективный вид маскирующего изделия, представленного в настоящем изобретении;

Фиг.2 представляет схематическое изображение поперечного среза изделия, представленного на фиг.1;

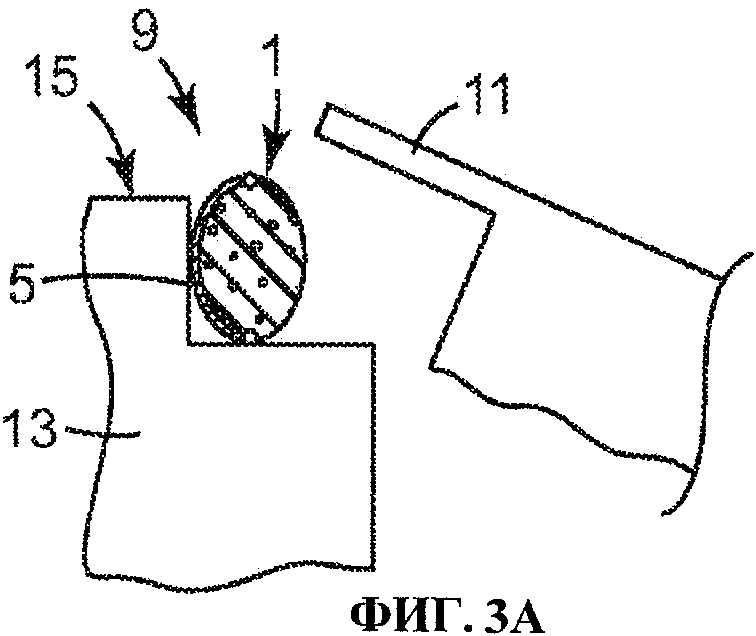

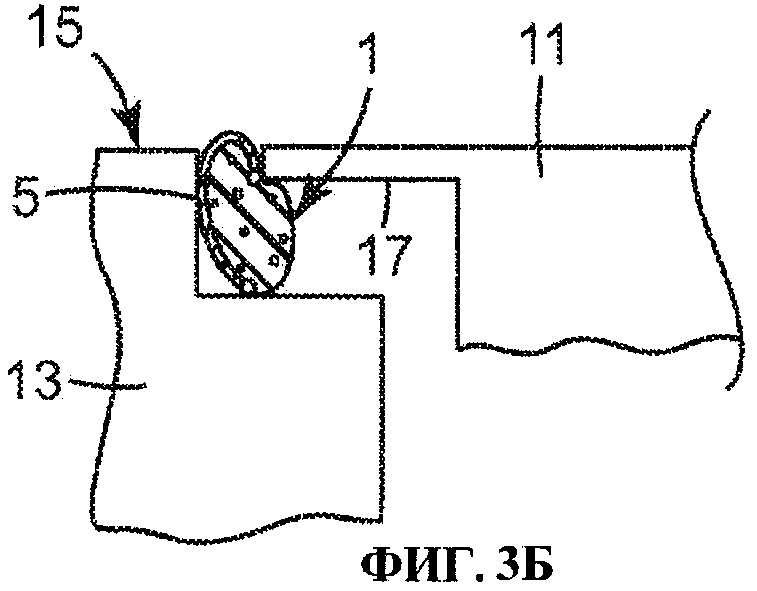

Фиг.3А и 3В представляют схематические изображения срезов проема между задней дверью и соседними частями кузова транспортного средства с представлением маскирующего изделия с фиг.1 при открытом и закрытом положениях двери, соответственно;

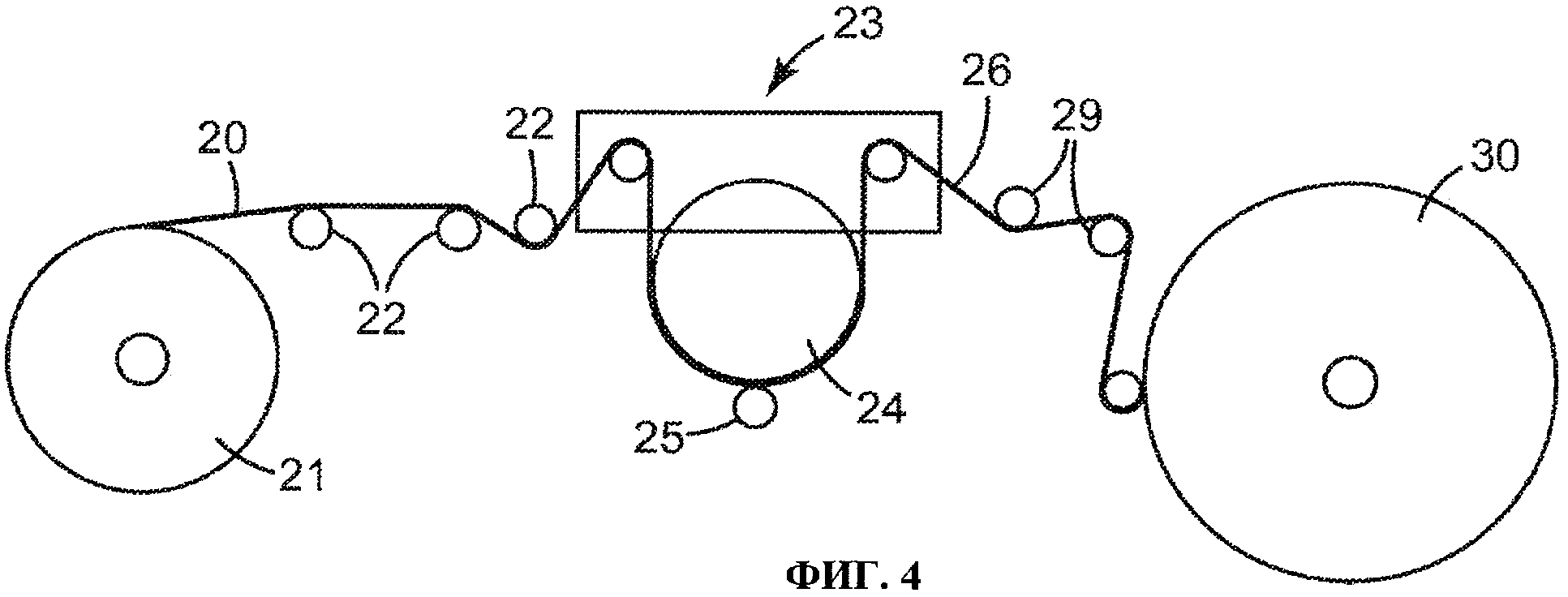

Фиг.4 - схема, иллюстрирующая процесс формирования интегрированного коркового слоя на листе вспененного материала;

Фиг.5 - схема, иллюстрирующая процесс изготовления матрицы маскирующих изделий, представленных на фиг.1;

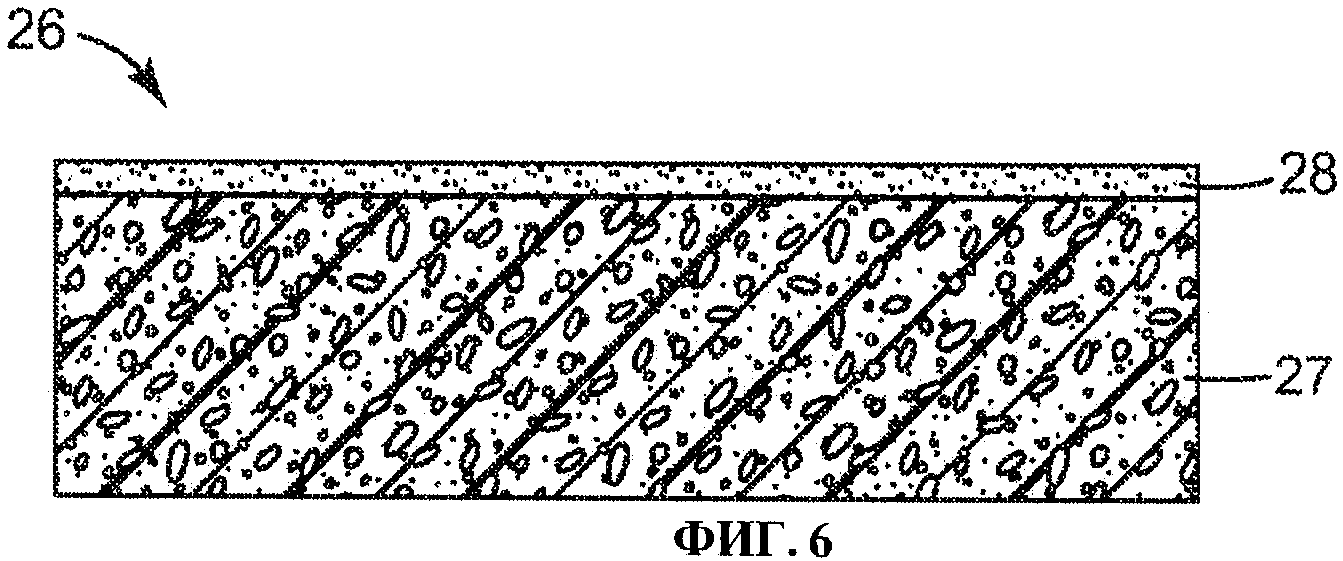

Фиг.6 представляет схематическое изображение поперечного среза вспененного материала с корковым слоем, полученного в результате процесса, представленного на фиг.4;

Фиг.7 схематическое изображение в перспективе матрицы маскирующих изделий, изготовленных в соответствии с процессами, представленными на фиг.4 и 5;

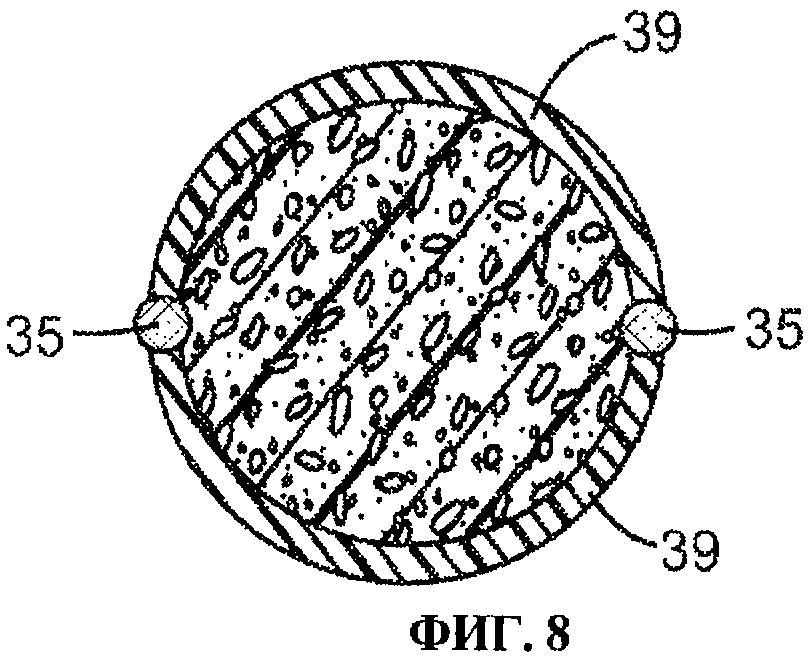

Фиг.8 представляет схематическое изображение поперечного среза еще одного маскирующего изделия, представленного в настоящем изобретении;

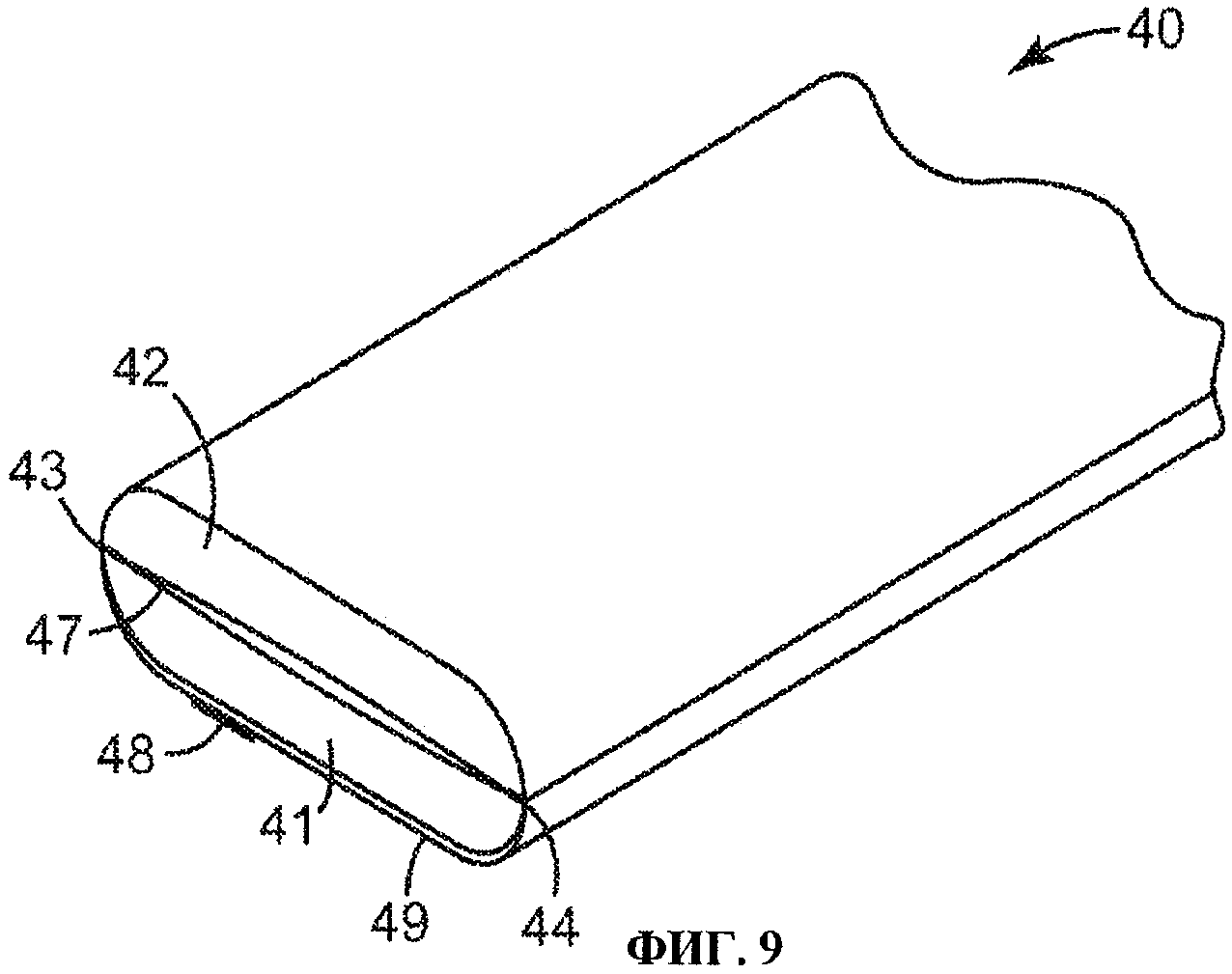

Фиг.9 представляет перспективный вид еще одного маскирующего изделия, представленного в настоящем изобретении;

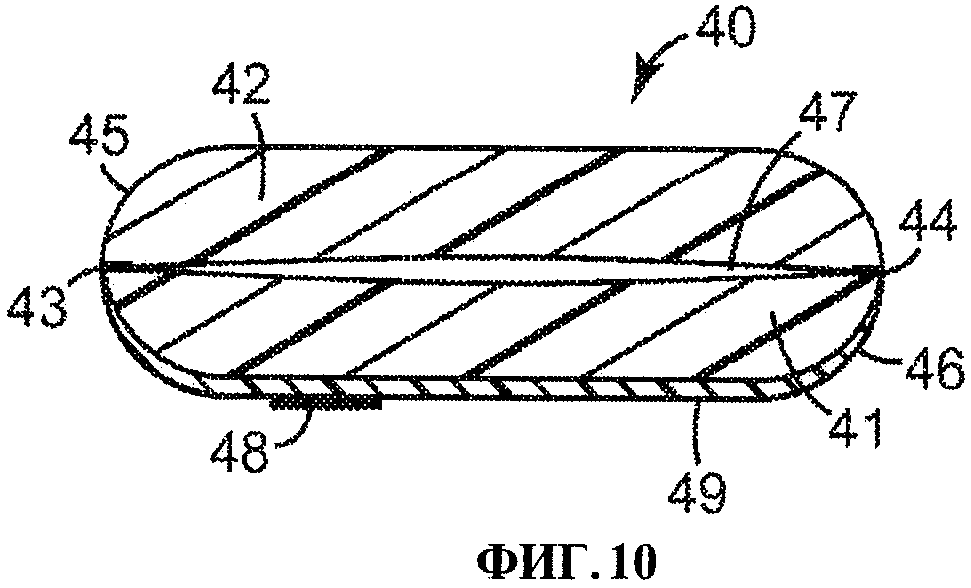

Фиг.10 представляет схематическое изображение поперечного среза изделия, представленного на фиг.9;

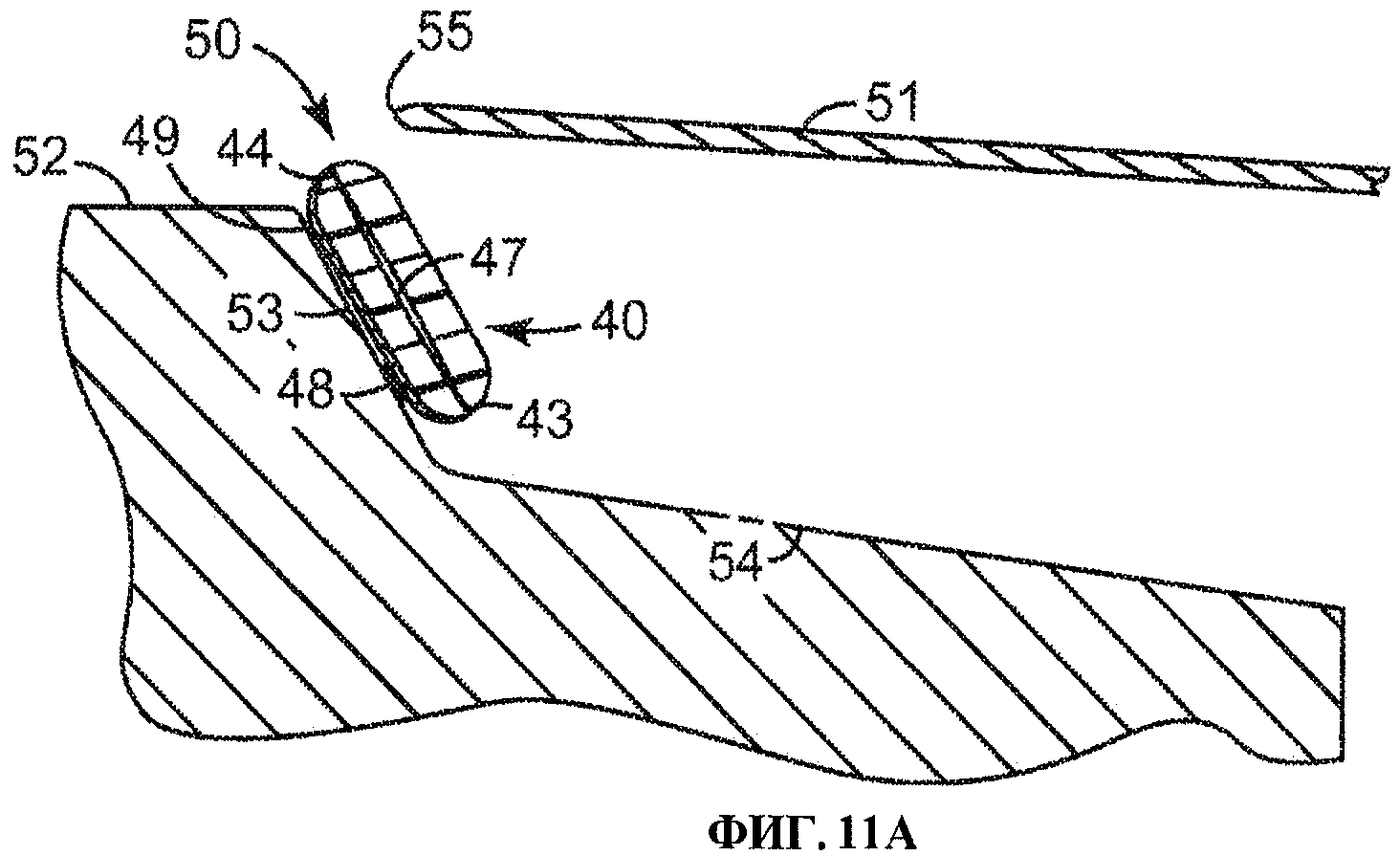

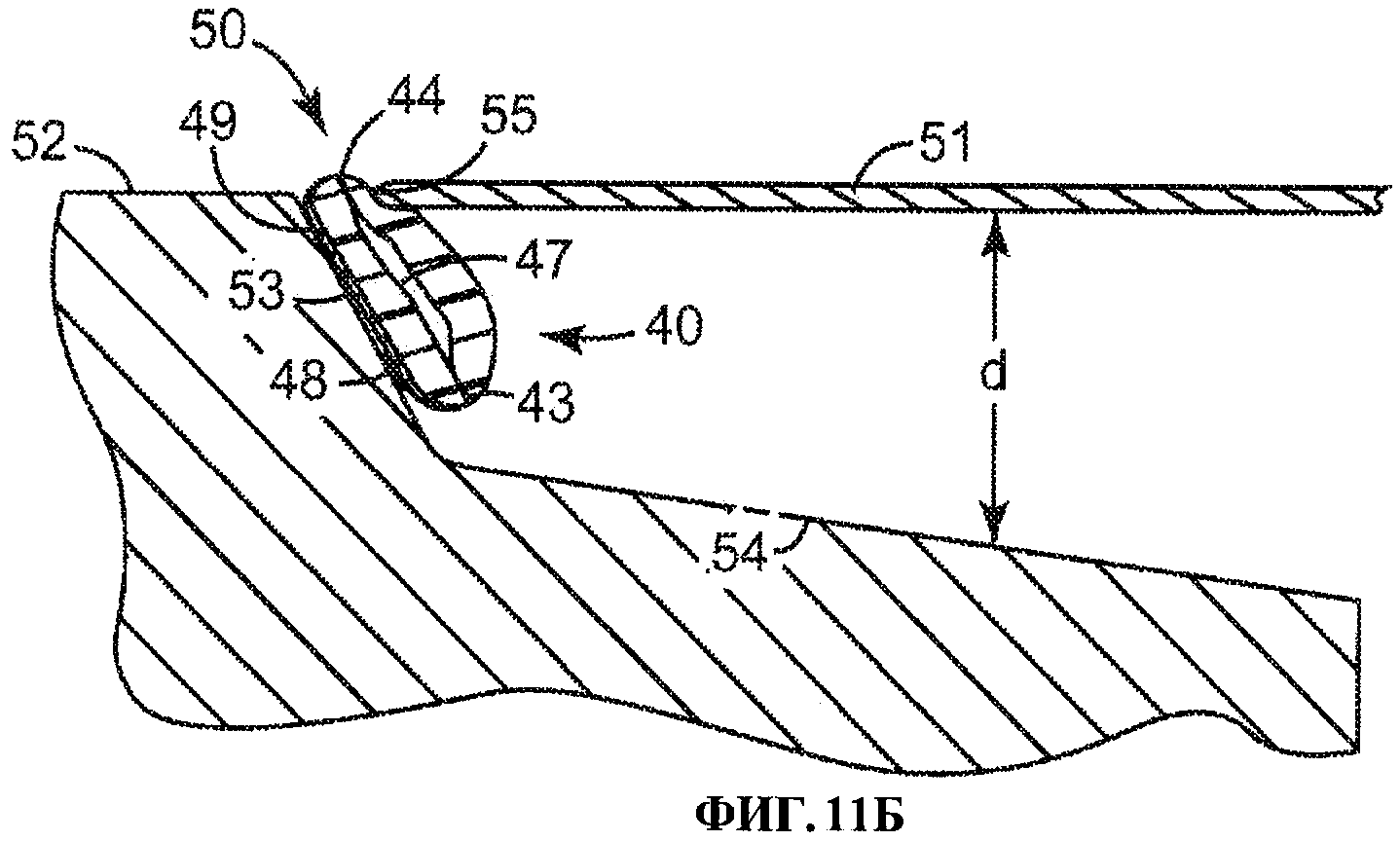

Фиг.11А и 11В аналогичны фиг.3А и 3В, но представляют маскирующее изделие, представленное на фиг.9;

Фиг.12 - схема, иллюстрирующая процесс изготовления матрицы маскирующих изделий, представленных на фиг.9;

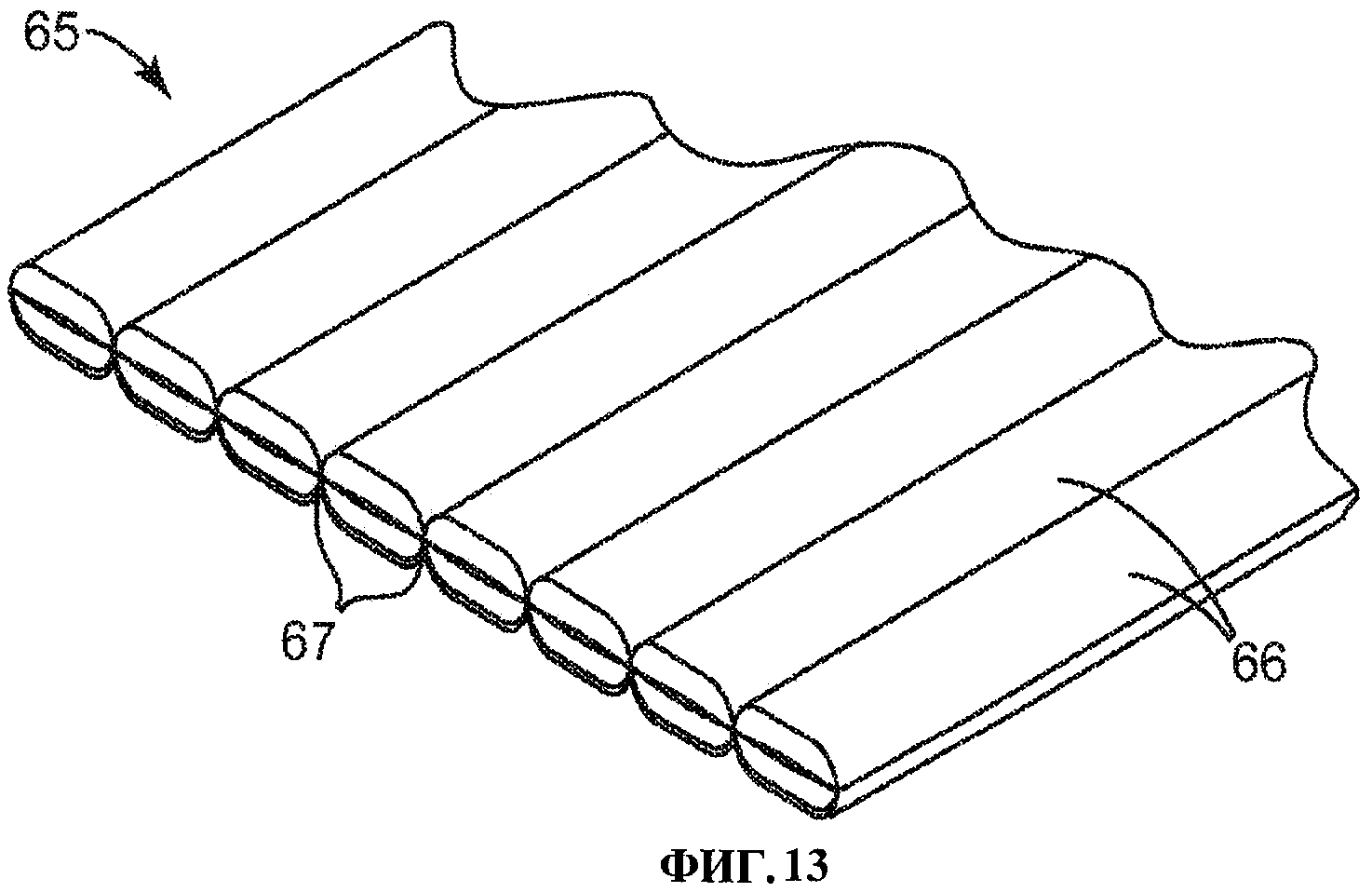

Фиг.13 схематическое изображение в перспективе матрицы маскирующих изделий, изготовленной согласно процессу, представленному на фиг.12; и

Фиг.14 представляет схематическое изображение поперечного среза еще одного маскирующего изделия, представленного в настоящем изобретении.

Подробное описание

Фиг.1 и 2 показывают в очень схематическом виде удлиненное изделие в форме гибкой ленты 1, подходящей для маскирования проема между двумя движущимися друг относительно друга частями транспортного средства. Лента 1 получается из упругого пеноматериала и имеет поперечный срез в форме овала с продольно вытянутыми сварными швами 2, 3 на противоположных сторонах ленты. Как описано более подробно ниже, сварные швы 2, 3 поддерживают конфигурацию изогнутой поверхности ленты. На одной части наружной поверхности ленты 1 между сварными швами 2 и 3 находится вытянутая по длине полоска адгезивного материала 5, расположенная посредине между сварными швами. Вся эта часть наружной поверхности ленты 1 между сварными швами 2, 3 в качестве неотъемлемого компонента содержит интегрированный корковый слой 7, который более подробно описан ниже и который образует поверхность более гладкой текстуры, чем остальная часть ленты.

Поперечные размеры ленты 1 зависят от ее назначения, в частности от природы проемов, которые она должна закрывать при эксплуатации. Такие проемы включают, например, проемы между дверями транспортного средства и окружающим их каркасом и проемы между капотом/багажником транспортного средства и окружающим их каркасом и будут различными у разных транспортных средств. Типичные размеры для ширины ленты, между сварными швами 2 и 3, находятся в диапазоне от 10 до 30 мм. Типичные величины толщины ленты (в ортогональном направлении) находятся в диапазоне от 10 до 20 мм. При необходимости можно, конечно, использовать ленты с размерами, выходящим за рамки указанных диапазонов. Пенополимерные ленты такого типа, который представлен на фиг.1 и 2, и с сопоставимыми размерами могут также, в случае необходимости, выпускаться с поперечным срезом в виде круга.

Фиг.3А и 3В показывают, в качестве примера, использование ленты 1 для маскирования проема 9 между дверью 11 транспортного средства и соседней частью, указанной под номером 13, при подготовке к окрашиванию способом распыления наружных поверхностей автомобиля в процессе проведения ремонта. В зависимости от характера ремонтных работ ленту 1 можно накладывать вокруг всего проема двери или только его части. В случае, проиллюстрированном в данном случае, представлен просвет 9 между задней дверцей автомобиля и прилегающей частью каркаса, причем ширина просвета (если дверца закрыта) составляет обычно, по меньшей мере, 3 мм.

Как показано на фиг.3А, лента 1 прикрепляется с помощью полоски клеящегося материала 5 к поверхности 15 каркаса 13 при немного приоткрытой дверце 11. Дверь 11 затем закрывается (см. фиг.3В), при этом край 17 двери приводится в соприкосновение с лентой 1, которая заполняет просвет 9 и таким образом маскирует его при подготовке к окрашиванию способом распыления края двери и соседней поверхности 15. Часть поверхности коркового слоя 7 ленты 1 остается незащищенной в просвете 9, если дверь 11 закрыта и, как описано ниже, вносит определенный вклад в получение желаемого "мягкого края" на соседней поверхности 15, где нанесенный красочный слой накладывается на прилежащую необработанную зону. Для получения оптимальных результатов ленту следует накладывать на транспортное средство таким образом, чтобы, по меньшей мере, часть поверхности коркового слоя была обращена в том направлении, с которого будет наноситься краска или, выражаясь другими словами, лежала непосредственно на линии распыления краски.

Было обнаружено, что наличие поверхности коркового слоя 7 на ленте 1 приводит к улучшению качества прокрашивания по краю, примыкающему к соседней поверхности. Выражаясь другими словами, обнаружено, что количество пятен краски, которые образуются по краю нанесенного слоя краски (что может придать этому краю вид размытости), снижается, и заново окрашенная поверхность приобретает более опрятный внешний вид. Не вдаваясь глубоко в теорию вопроса, следует отметить распространенное мнение о том, что пятна краски, которые появляются при использовании обычной маскировочной ленты из пеноматериала, могут возникать из-за наличия пор на поверхности вспененного материала, что связано с ячеистой структурой последней, и что образование пятен краски можно предотвращать путем повышения гладкости поверхности за счет формирования коркового слоя 7.

Пенополимерные ленты такого типа, который представлен на фиг.1 и 2, можно использовать также для маскирования линий прессования на транспортных средствах (то есть линий, по которым происходит изменение контура в конструкции кузова транспортного средства) при подготовке к окрашиванию способом распыления. В этом случае также наличие поверхности коркового слоя 7 дает возможность улучшить качество края свежеокрашенной поверхности, вдоль линии прессования, между окрашиваемой областью кузова транспортного средства и соседним участком. И в этом случае для получения оптимальных результатов ленту следует накладывать на транспортное средство таким образом, чтобы, по меньшей мере, часть поверхности коркового слоя находилась рядом с краем слоя краски и была обращена в том направлении, с которого будет наноситься краска или, выражаясь другими словами, лежала непосредственно на линии распыления краски.

Вспененные материалы, имеющие интегрированный корковый слой, хорошо известны: действительно, интегрированный корковый слой в некоторых случаях образуется на экспонированной поверхности вспененного полимера в процессе обычных процессов вспенивания и зачастую удаляется в результате процесса, называемого "зачистка" и выполняемого перед сдачей пеноматериала в эксплуатацию. Аналогичным образом интегрированный корковый слой может образоваться на изделиях из пеноматериала, изготавливаемых способом экструзии (см., например, раздел "Предпосылки изобретения" в патенте US-A-3869832 на имя Gibb). В случае термопластических вспененных полимеров, известно, что интегрированный корковый слой можно получить на вспененном материале контролируемым образом после изготовления материала путем нагревания и приложения давления к пеноматериалу, как описано в патенте US-A-3123656 (Rochlin) и US-A-3443007 (Hardy), или путем наложения дополнительного слоя, как описано в патенте US-A-2994110 (Hardy). Этот "интегрированный корковый слой" представляет собой слой повышенной плотности на внешней поверхности вспененного материала: он образуется из того же материала, что и пеноматериал, и является его неотъемлемой частью, хотя и довольно четко от него отличается (другими словами, можно ощутить резкий перепад между средней плотностью коркового слоя и средней плотностью вспененного материала ниже границы коркового слоя). В зависимости от условий проведения процесса на наружной поверхности коркового слоя могут оставаться в наличии поры, хотя их число будет меньше, чем на поверхности без коркового слоя (то есть наружная поверхность коркового слоя будет более плотной и более гладкой).

Фиг.4 показывает образование интегрированного коркового слоя контролируемым образом на одной поверхности листа термопластического вспененного полимерного материала соответствующей ширины, а фиг.5 показывает, каким образом такой лист можно превратить в ряд пенополимерных лент.

Фиг.4 показывает лист вспененного полимерного материала 20, который подается на вращающийся цилиндр 21, через серию роликов 22, на устройство 23, где на верхней поверхности листа образуется интегрированный корковый слой (как показано на чертеже). Интегрированный корковый слой образуется при прохождении листа вокруг нагретого вращающегося цилиндра 24 и через зазор между нагретым вращающимся цилиндром и прижимным роликом 25.

Температура нагретого вращающегося цилиндра 24 и давление, оказываемое на лист роликом 25, а также скорость процесса, выбираются таким образом, чтобы на всей поверхности листа, прилегающей к нагретому вращающемуся цилиндру, обеспечить образование интегрированного коркового слоя, имеющего необходимую толщину и требуемый уровень гладкости наружной поверхности. Лист 26 с корковым слоем, который покидает устройство 23, имеет более низкую толщину и, как показано на срезе на фиг.6, содержит слой 27 оригинального пеноматериала с интегрированным корковым слоем 28 на одной поверхности.

Листу с корковым слоем 26 дают остыть во время его прохождения через серию роликов 29 к ролику 30, на который он снова наматывается.

Теперь переходим к фиг.5, лист с корковым слоем 26 с вращающегося цилиндра 30 проходит вокруг надрезающего ролика 31 (у которого показана только часть) с корковым слоем 28 по наружной поверхности. Набор эквидистантных вращающихся ножей с тупыми краями, из которых показаны только два - 33 и 34, смонтирован на рабочем стержне (не показано), расположенном на одной стороне нарезающего ролика 31, и упруго наклоняется в сторону надрезающего ролика с усилием, достаточным для выполнения ряда параллельных эквидистантных сварных швов 35 на промежуточном листе с корковым слоем 26, не проводя при этом полного разрезания листов. Этот тип сварного шва, который накладывается путем приложения давления без применения нагрева, называется "холодным сварным швом" и очевидно, что процесс, проиллюстрированный на фиг.5, требует, чтобы пеноматериал 26 был такого типа, который позволяет проводить сварку именно таким способом.

Этот тип вспененного материала называется "свариваемый холодной сваркой".

На противоположной стороне нарезающего ролика 31, чувствительный к давлению термоплавкий безрастворный клей (не показано) наносится в виде серии параллельных полос от штампа (не показано) на наружную поверхность слоя пеноматериала 27, между каждой парой соседних сварных швов 35 и в точном соответствии с их положением. Материал листа, который сейчас имеет форму ряда 36 из параллельных полос пеноматериала 37, соединенных друг с другом сварными швами 35, как показано на фиг.7, поднимается и наматывается во вращающийся цилиндр или сам по себе, или на стержне. Концы полос из пеноматериала 37 в ряду можно при необходимости временно скрепить с целью упаковки с помощью, например, адгезивных планок (как описано в документе ЕР-А-0384626), эластичных узлов (как описано в документе WO 2005/110905), или скрепок. При необходимости любые полосы из пеноматериала 37 можно разделять на отрезки желаемой длины из ряда 36 путем разрыва вдоль сварного шва (или швов) 35, по которому (которым) одна полоса присоединяется к соседней полосе (полосам): отделенная полоса пеноматериала имеет форму пенополимерной ленты 1, показанной на фиг.1, и ее можно использовать, например, как описано выше в комментарии к фиг.3А и 3В, чтобы замаскировать просвет между двумя частями транспортного средства.

Следует особо отметить, что ширина пенополимерных лент, изготовленных как описано в комментарии к фиг.5, может быть отрегулирована путем изменения расстояния между вращающимися ножами 33 и 34, и что положение полосы самоклеящегося материала на каждой ленте может быть отрегулировано путем изменения положений выходных частей оформляющего канала мундштука экструдера относительно вращающихся ножей.

Вполне понятно также, что лист с корковым слоем 26 можно при желании подавать непосредственно из устройства 23 на фиг.4 в направлении надрезающего ролика 31 на фиг.5, без сматывания на вращающийся цилиндр 30. В альтернативном варианте, если лист подходящего пеноматериала с корковым слоем легко доступен, то процесс на фиг.4 становится необязательным и пеноматериал с корковым слоем можно направлять непосредственно вокруг надрезающего ролика 31.

В модифицированном варианте процесса, описанного выше в комментарии к фиг.5, лист с корковым слоем 26 проходит вокруг надрезающего ролика 31 с корковым слоем 28 рядом с роликом, для получения пенополимерных лент, в которых полоска самоклеящегося материала расположена на той части ленты, которая не имеет корки. В модифицированном варианте процесса, описанного выше в комментарии к фиг.4, лист с корковым слоем 26 проходит второй раз через устройство 23 в противоположной ориентации так, чтобы интегрированный корковый слой образовался также на второй главной поверхности листа. В этом случае толщина листа будет уменьшена в два раза, и толщину исходного листа пеноматериала 20 следует выбирать с учетом этого фактора. Процесс превращения, проиллюстрированный на фиг.5, приведет тогда к получению ряда пенополимерных лент, каждая из которых относится к тому типу, который представлен на фиг.8, с интегрированным корковым слоем 39 по всей поверхности.

Вспененный материал, который сочтен пригодным для производства пенополимерных лент, как проиллюстрировано на фиг.1 и 2 или фиг.8, с использованием процессов, описанных выше в комментарии к фиг.4 и 5, представляет собой свариваемый способом холодной сварки пенополиуретан с открытыми порами плотностью 26 кг/м3, который выпускается компанией Caligen Foams Limited, Broad Oak, Accrington, Великобритания. В одном из конкретных примеров осуществления изобретения ленты типа, представленного на фиг.8, получали из листов такого материала 20 (фиг.4), имеющих толщину 16 мм, 18 мм и 20 мм, соответственно. Каждый лист обрабатывали так, как описано выше, для получения, в каждом случае, листа с корковым слоем на каждой стороне и толщиной 14 мм. Следует отметить, что корковый слой, образующийся на листе большей толщины, оказывается более замкнутым, чем на более тонких листах. Пенополимерные ленты получились шириной (то есть с расстоянием между сварными швами 35 на фиг.5) 14 мм.

Фиг.9 показывает, в схематическом виде, еще одно удлиненное изделие в форме гибкой ленты 40, подходящее для маскирования проема между двумя движущимися друг относительно друга частями транспортного средства. Лента 40 содержит два удлиненных слоя 41 и 42 упругого пеноматериала, которые располагаются лицом к лицу и соединяются вместе продольно удлиненными сварными швами 43 и 44 на противоположных сторонах ленты. Как показано также на фиг.10, срез ленты 40 удлинен в направлении между сварными швами 43 и 44 и, как правило, закруглен на концах 45 и 46 поблизости от сварных швов.

Слои пеноматериала 41, 42 и сварные швы 43, 44 окружают по центру ленты 40 пространство 47, которое почти замкнуто, если лента находится в исходном положении, так как слои 41 и 42 лежат относительно близко друг к другу. Полоска самоклеящегося материала 48 представлена на наружной поверхности ленты и проходит по всей длине последней. Как проиллюстрировано на чертеже, полоска самоклеящегося материала 48 находится ближе к сварному шву 43, чем к сварному шву 44. Вся наружная поверхность слоя пеноматериала 41 между сварными швами 43, 44 в качестве неотъемлемого компонента содержит интегрированный корковый слой 49, похожий на корковый слой 7 ленты 1, описанный выше, что придает этой поверхности более гладкую текстуру, чем у исходной ленты.

Конструкция ленты 40 (включая ее поперечные размеры и физические характеристики вспененного материала у слоев 41, 42) таковы, что если давление прикладывается на противоположных сторонах ленты для сдвижения сварных швов 43,44 друг к другу, то замкнутое пространство 47 откроется, а затем со временем снова закроется, если сварные швы 43, 44 сместятся достаточно далеко, чтобы прийти в соприкосновение друг с другом.

На фиг.11А и 11В показано использование ленты 40 для маскирования проема 50 между дверью 51 транспортного средства и соседней частью, указанной под номером 52, при подготовке к окрашиванию способом распыления наружных поверхностей автомобиля в процессе проведения ремонта. В зависимости от характера ремонтных работ лента 40 может накладываться вокруг всего дверного проема или только его части. В конкретном проиллюстрированном случае проем 50 является представительным в том, что между задней дверью и панелью задней боковой части кузова некоторых современных автомобилей по этому краю панели задней боковой части кузова, прилегающему к двери, образуется с резким искривлением, содержащим поверхность 53, которая распространяется внутрь от проема к более широкой поверхности посадки 54, которая чаще всего параллельна двери 51, если последняя закрыта.

Поверхность посадки 54 может проходить вдали от двери 51 на расстоянии d примерно 10 см или более, если дверь закрыта. Ширина просвета 50, если дверь закрыта, как правило, составляет, по меньшей мере, 3 мм в автомобиле и может составлять 22 мм в коммерческом транспортном средстве.

Как показано на фиг.11А, лента 40 прикреплена к поверхности 53 искривления панели задней боковой части кузова со слегка приоткрытой дверью 51. Лента 40 располагается на стороне, определяемой сварным швом 44, поблизости от просвета 50, а другая сторона, определяемая сварным швом 43, находится вдали от просвета 50 по направлению к внутренней части транспортного средства. Полоска самоклеящегося материала 48, которая находится ближе к сварному шву 43, также располагается вдали от просвета 50. Дверь 51 затем закрывается, приводя край 55 двери в соприкосновение с не имеющей коркового слоя поверхностью маскировочной ленты 40 поблизости от сварного шва 44. Давление, прилагаемое краем 55 двери, приводит к открытию пространства 47 в пределах ленты 40, тогда как последняя частично складывается вокруг себя и заполняет просвет 50, маскируя таким образом последний при подготовке края двери и соседней поверхности 52 к распылению краски.

Поверхность ленты 40, которая остается незащищенной в просвете 50, если дверь 51 закрыта, дает возможность получения "мягкого края", где нанесенный красочный слой на поверхностиз 52 и 53 накладывается на соседнюю необработанную поверхность, и риск того, что полоска самоклеящегося материала 48 окажется незащищенной в просвете 50 и появится "тяжелый" край слоя краски, будет сравнительно низким. Кроме того, как описано выше для ленты 1, было обнаружено, что наличие поверхности коркового слоя 49 на ленте 40 приводит к улучшению качества такого края слоя краски, благодаря уменьшения количества пятен краски по краю. Для получения оптимальных результатов ленту следует накладывать на транспортное средство таким образом, чтобы, по меньшей мере, часть поверхности коркового слоя была обращена в том направлении, с которого будет наноситься краска или, выражаясь другими словами, лежала непосредственно на линии распыления краски.

Пенополимерные ленты такого типа, который представлен на фиг.9 и 10, хотя и являются вполне пригодными для маскирования просветов и проемов, можно использовать также для маскирования линий прессования на транспортных средствах (то есть линий, по которым происходит изменение контура в конструкции кузова транспортного средства) при подготовке к окрашиванию способом распыления. В этом случае также наличие поверхности коркового слоя 49 может позволить добиться улучшения качества края слоя краски вдоль линии прессования между окрашиваемой областью кузова транспортного средства и соседним участком. В этом случае для получения оптимальных результатов ленту также следует накладывать на транспортное средство таким образом, чтобы, по меньшей мере, часть поверхности коркового слоя была обращена в том направлении, с которого будет наноситься краска или, выражаясь другими словами, лежала непосредственно на линии распыления краски.

Фиг.12 иллюстрирует производство ряда маскировочных лент такого типа, который представлен на фиг.9. Два листа 60, 61 подходящего пеноматериала проходят вместе вокруг надрезающего ролика 62. Лист 60, находящийся дальше от ролика 62, уже имеет интегрированный корковый слой 60А, образовавшийся на его наружной поверхности, например, в результате процесса, описанного выше в комментарии к фиг.4. Комплект эквидистантных вращающихся ножей с тупыми краями, из которых показаны только два - 63 и 64, смонтирован на рабочем стержне (не показано), расположенном на одной стороне нарезающего ролика 62, и упруго наклоняется в сторону надрезающего ролика с усилием, достаточным для выполнения ряда параллельных эквидистантных "холодных сварных швов" 67 на промежуточных листах пеноматериала 60, 61, не проводя при этом полного разрезания листов.

На противоположной стороне нарезающего ролика 62 чувствительный к давлению термоплавкий безрастворный клей (не показано) наносится в виде серии параллельных полос от головки экструдера (не показано) на наружную, не имеющую коркового слоя поверхность слоя пеноматериала 60, между каждой парой соседних сварных швов 67 и в точном соответствии с их положением. Пеноматериал, который теперь имеет форму ряда 65 параллельных полос пеноматериала 66, соединенных друг с другом сварными швами 67, как показано на фиг.13, поднимается и наматывается во вращающийся цилиндр или сам по себе, или на стержне. Как описано выше в комментарии к фиг.7, концы полос из пеноматериала 66 в ряду можно при необходимости временно скрепить с целью упаковки с помощью, например, адгезивных планок (как описано в документе ЕР-А-0384626), эластичных узлов (как описано в документе WO 2005/110905), или скрепок. При необходимости любые полосы из пеноматериала 66 можно разделять на отрезки желаемой длины из ряда 65 путем разрыва вдоль сварных швов 67, по которым одна полоса присоединяется к соседним полосам: отделенная полоса пеноматериала имеет форму пенополимерной ленты 40, показанной на фиг.9 и ее можно использовать, например, как описано выше в комментарии к фиг.11А и 11В, чтобы замаскировать просвет между двумя частями транспортного средства.

Следует особо отметить, что ширина пенополимерных лент, изготовленных как описано в комментарии к фиг.12, может быть отрегулирована путем изменения расстояния между вращающимися ножами 63, 64, и что положение полосы самоклеящегося материала на каждой ленте может быть отрегулировано путем изменения положений выходных частей оформляющего канала мундштука экструдера относительно вращающихся ножей.

В модифицированном варианте процесса, описанного выше в комментарии к фиг.12, лист 61 (а не лист 60) имеет интегрированный корковый слой, в этом случае на поверхности, прилежащей к надрезающему ролику 62. Этот процесс приведет затем к получению ряда пенополимерных лент, в которых полоска самоклеящегося материала расположена на той части ленты, которая не имеет корки. В другом модифицированном варианте процесса, оба листа 60, 61 имеют интегрированный корковый слой, приводящий к получению ряда пенополимерных лент, каждая из которых относится к тому типу, который представлен на фиг.14, с интегрированным корковым слоем 68 по всей поверхности.

Конкретные примеры пенополимерных лент, которые относятся к типу, представленному на фиг.9 и 14, и которые, как было показано, пригодны для использования при маскировке проемов в автомобилях, были сделаны, как описано выше в комментарии к фиг.12, с помощью, в случае пеноматериала с корковым слоем, листов с номинальной толщиной 3,5 мм, полученных из пенополиуретана номинальной плотностью 28 кг/м3 и, в случае пеноматериала без коркового слоя, листов с номинальной толщиной 3 мм, полученных из пенополиуретана номинальной плотностью 26 кг/м3 (оба выпускаются компанией Caligen Foams Limited, Broad Oak, Accrington, Великобритания). Эти ленты выпускаются шириной (то есть с расстоянием между сварными швами 67 на фиг.12) 22 мм.

Маскирующие ленты из пеноматериала общего типа, описанные выше в комментарии к фиг. с 9 по 14, описаны также в нашей совместной заявке на патент Великобритании № 0622340.8 от 9 ноября 2006 г. и № 0711124.8 от той же даты, что и настоящая заявка.

Следует особо отметить, что любой подходящий термопластический и свариваемый способом холодной сварки пеноматериал можно использовать для производства пенополимерных лент с применением процессов, описанных выше в комментарии к фиг.5 и 12. Подходящие материалы можно найти не только среди пенополиуретанов, но также среди, например, пеноматериалов на основе полиэфира, полистирола, поливинилхлорида, полиэтилена и полипропилена. Этот пеноматериал может иметь структуру с открытыми или закрытыми ячейками при условии, что он достаточно упругий при сжатии для соответствия той форме, которая требуется для данной сферы применения. Плотность пеноматериала следует выбирать таким образом, чтобы можно было добиться получения холодных сварных швов адекватной прочности: обычно используются пеноматериалы с плотностью в диапазоне от примерно 20 до примерно 30 кг/м3, хотя при необходимости можно применять и материалы с плотностью, выходящей за пределы указанного диапазона.

Клеевой состав, склеивающий при надавливании, 5,48 на пенополимерных лентах должен иметь способность приклеиваться к пеноматериалу и к кузову транспортного средства. Если пенополимерные ленты упакованы в форме вращающегося цилиндра, поверхность ленты, противоположная клеевому составу 5,48, может быть покрыта отклеивающим материалом для предупреждения приклеивания клеевого состава на лентах в одном слое вращающегося цилиндра к лентам в прилегающем слое вращающегося цилиндра. Для этой цели можно использовать любой подходящий отклеивающий материал.

Хотя процесс сварки, описанный выше в комментарии к фиг.5 и 12, представляет эффективный способ изготовления маскирующих лент из пеноматериала, описанных выше в комментарии к фиг.1, 8, 9 и 14, можно использовать любой другой подходящий процесс производства. Например, сварные швы можно получить с помощью процесса, требующего подвода тепловой или ультразвуковой энергии. В альтернативном варианте пеноматериал можно формовать другими способами, без применения сварных швов, например с помощью клеевых составов, или путем разрезания, или способом тепловой стабилизации формы. Например, пенополимерную ленту общего типа, показанную на фиг.9, можно получить путем соединения двух слоев материала 41, 42 "лицом к лицу" по их длинным краям и с помощью клеевого состава или с помощью ленты с клеевым составом (например, с помощью самоклеящейся ленты с двусторонним клеевым покрытием или с помощью переводной ленты). В этих случаях можно выбирать и такие вспененные материалы, которые нельзя сваривать способом холодной сварки.

В некоторых случаях интегрированный корковый слой на пеноматериале может образоваться в ходе процесса формования, при этом устраняется необходимость в использовании пеноматериала с корковым слоем в качестве исходного материала.

Прикрепление маскирующего изделия, представленного в настоящем изобретении, к транспортному средству можно осуществить любым подходящим способом и не ограничиваться применением только описанного выше клея, склеивающего при надавливании. Например, в качестве альтернативного варианта, изделие можно закрепить с использованием силы магнитного притяжения, например, с помощью тонкой магнитной ленты, заключенной в одну из частей маскирующего изделия. Какая бы форма прикрепления ни была использована, следует сохранять возможность изгиба маскирующего изделия при достаточно надежной фиксации, если изделие используется между двумя движущимися друг относительно друга частями транспортного средства, чтобы противостоять ударной волне, которая создается при закрытии подвижной части транспортного средства. Средства прикрепления должны также быть устойчивы к любому виду последующей обработки нанесенной краски (например, обжигу). Предпочтительно, чтобы точка прикрепления размещалась на плоском участке поверхности маскирующего изделия, и предпочтительно - вдали от продольного края маскирующего изделия, который будет продавливаться под действием закрывающихся частей транспортного средства. В случае, при котором клеящий состав используется для прикрепления маскирующего изделия к поверхности автомобиля, такое размещение делает возможным обеспечить защиту клеящего слоя от воздействия замыкающих частей транспортного средства, устраняя таким образом риск образования выступающего края, возникающего, если краска скапливается напротив края клеящего слоя. В то же время положение точки прикрепления является вопросом выбора, и его следует выбирать с учетом планируемого использования маскирующего изделия.

Пенополимерные ленты могут быть любых размеров, подходящих для маскирования поверхностей транспортных средств при подготовке к окрашиванию. Наличие интегрированного коркового слоя не должно оказывать нежелательного действия на способность пенополимерной ленты размещаться вокруг изгибов и углов на маскируемой поверхности и соответствовать проемам и просветам между двумя движущимися друг относительно друга частями транспортных средств.

Хотя пенополимерные ленты, описанные выше в комментарии к фиг.1, 8, 9 и 14, относятся к одному из конкретных типов лент и, как правило, имеют на поперечном срезе форму круга или эллипса, может быть предложено и много других форм пенополимерной ленты для использования при маскировании поверхностей транспортных средств при подготовке к окрашиванию (см., например, пенополимерные ленты, описанные в документах ЕР-А-0669197 и ЕР 0745000 B1; US 6337127 B1 и US 6627259 B1; WO 02/068556 A2 и WO 03/020438 А2). Следует особо отметить, что преимущества, возникающие благодаря использованию вспененных материалов с интегрированным корковым слоем, как описано выше, могут быть достигнуты не только при применении пенополимерных лент, которые имеют на поперечном срезе форму круга или эллипса, но и при применении пенополимерных лент другой формы, особенно если поверхность с корковым слоем (или, по меньшей мере, часть ее) может быть обращена в том направлении, с которого будет нанесена краска.

ПРИМЕРЫ

Приведенные ниже Примеры представлены для иллюстрирования особенностей изобретения. В этих примерах использованы следующие материалы.

Пеноматериал А: Пенополиуретан с открытыми ячейками и с номинальной плотностью 26 кг/м3, который выпускается компанией Caligen Foams Limited.

Пеноматериал В: Пенополиуретан с открытыми ячейками, с номинальной плотностью 28 кг/м3, с интегрированным корковым слоем с одной стороны, с номинальной толщиной 3,5 мм, от компании Caligen Foams Limited.

С использованием этих материалов были изготовлены следующие образцы пенополимерных лент.

Образец 1: Лист пеноматериала А толщиной 16 мм был покрыт корковым слоем с обеих сторон путем применения нагрева и давления для уменьшения толщины до 14 мм. Пенополимерная лента такого типа, который представлен на фиг.8, изготовлена из пеноматериала с корковым слоем, как описано выше в комментарии к фиг.5, с использованием расстояния 14 мм между соседними вращающимися ножами.

Образец 2: Воспроизведен способ изготовления образца 1 начиная с того, что лист пеноматериала А толщиной 18 мм был покрыт корковым слоем с обеих сторон путем применения нагрева и давления для уменьшения толщины до 14 мм.

Образец 3: Воспроизведен способ изготовления образца 1 начиная с того, что лист пеноматериала А толщиной 20 мм был покрыт корковым слоем с обеих сторон путем применения нагрева и давления для уменьшения толщины до 14 мм.

Сравнительный образец: Пенополимерная лента была изготовлена с применением способа, описанного выше в комментарии к фиг.5, к листу пеноматериала А толщиной 14 мм, с расстоянием 14 мм между холодными сварными швами.

Образец 4: Лист пеноматериала А толщиной 3 мм и лист пеноматериала В использовали для изготовления пенополимерной ленты такого типа, который проиллюстрирован на фиг.9 с применением процесса, описанного выше в комментарии к фиг.12, с расстоянием 22 мм между соседними вращающимися ножами. Полоска самоклеящегося материала имела толщину 5 мм и находилась на расстоянии 6 мм от одного из холодных сварных швов.

Образец 5: Воспроизведен способ изготовления образца 4 за исключением того, что превращение листов проводилось таким образом, чтобы полоска самоклеящегося материала наносилась на (не имеющую коркового слоя) поверхность пеноматериала А, а не на (имеющую корковый слой) поверхность пеноматериала В.

Образцы пенополимерной ленты оценивали следующим образом.

Длинные образцы с 1 по 3 и сравнительный образец прикрепляли к раме автомобильной дверцы в таком положении, чтобы если дверь закрыта на ленту, то лента почти выходила на наружную поверхность двери и рамы. Затем наружную поверхность двери и рамы покрывали распыляемой краской "Nexa 6690 Clear Coat" (производства компании MaxMeyer UK, Needham Road, Stowmarket, Suffolk, IP 14 2AD, Великобритания), которую наносили обычным способом с использованием распылителя краски. Края покрытого краской участка на двери и каркасе проверяли с целью оценить качество покрытия (особенно внешний вид и гладкость на ощупь). Было обнаружено, что все изготовленные образцы дают вполне приемлемый гладкий ровный перьевидный край слоя краски, но при этом края слоя краски, полученные при применении образцов с 1 по 3, имели значительно лучший (менее смазанный) внешний вид, полученный при применении длинного сравнительного образца, за счет существенного уменьшения количества и размера пятен краски, ассоциированных с краями слоя краски.

Образцы 4 и 5 оценивали при различных видах авторемонтных работ следующим образом.

Ремонт 1. Вмятину на правом переднем крыле автомобиля BMW 320d выправили и панель выровняли с последующим наложением наполнителя для восстановления формы колесной ниши и последующего окрашивания. Длинный образец 5 наносили по линии штамповки на нижнюю часть бампера только на стадии нанесения прозрачного покрытия, при этом поверхность с корковым слоем пенополимерной ленты находилась непосредственно на линии распыления краски. Опытный специалист по авторемонту смог добиться такого края слоя краски вдоль линии прессования, который по показателям нерезкости и неразмытости получил 8 баллов из 10 (при этом длинный сравнительный образец дал край слоя краски, который получил оценку 5 баллов из 10).

Ремонт 2. Повторное нанесение краски способом распыления проводили на капоте автомобиля BMW X5. При подготовке к окраске бампер сняли и длинный образец 4 закрепили на краю капота клеящим слоем вверх. Затем капот закрыли так, чтобы пенополимерная лента оказалась в проеме между капотом и каркасом, при этом поверхность ленты с корковым слоем находилась непосредственно на линии распыления краски. Опытный специалист по авторемонту смог добиться такого края слоя краски, который по показателям нерезкости и неразмытости получил 7 баллов из 10 (при этом длинный сравнительный образец дал край слоя краски, который получил оценку 5 баллов из 10).

Ремонт 3. При подготовке к повторному нанесению краски длинный образец 4 закрепили на панели, соседней по отношению к задней откидной двери автомобиля Volkswagen Beetle. Откидную дверь после этого закрыли так, чтобы пенополимерная лента находилась в проеме между откидной дверью и панелью, и нанесли краску. Переднюю дверь сняли, и проем покрыли пленкой, зафиксированной бумажной маскировочной лентой. Длинный образец 4 помещали вокруг края пленки на переднюю стойку кузова и на верхнюю изогнутую часть рамы двери, а затем наносили краску. В каждом случае, пенополимерную ленту накладывали таким образом, чтобы поверхность ленты с корковым слоем оказалась непосредственно на линии распыления краски. Опытный специалист по авторемонту смог добиться такого края слоя краски, который по показателям нерезкости и неразмытости получил 8 баллов из 10 для панели, соседней с откидной дверцей, 7 баллов из 10 для изогнутой части рамы двери, и 9 баллов из 10 для передней стойки кузова (при этом длинный сравнительный образец дал края слоя краски, получившие 5 баллов из 10).

Реферат

Изобретение относится к маскирующим изделиям, которые подходят для маскирования просвета между двумя дрижущимися друг относительно друга частями транспортного средства и препятствуют попаданию краски или другого материала для обработки поверхностей, таких как дверца, багажник, капот. Маскирующее изделие удлиненной формы, которое можно временно прикреплять к транспортному средству для маскирования поверхности под покраску, формуется из пенополимера. Пенополимер на внешней поверхности изделия или по меньшей мере на продольной ее части в качестве неотъемлемого компонента содержит интегрированный корковый слой. Положение этого интегрированного коркового слоя на поверхности изделия таково, что если изделие прикреплено к транспортному средству для маскирования поверхности под покраску, то по меньшей мере часть коркового слоя, как правило, обращена в том направлении, с которого будет наноситься краска. Изделие содержит два слоя пенополимера, которые обращены друг к другу и соединяются друг с другом по краям парой вытянутых по длине швов на противолежащих сторонах изделия. Кроме того, изобретение включает способ изготовления маскирующего изделия, который включает этапы подачи листа вспененного полимера с интегрированным корковым слоем. Этот слой находится по меньшей мере на одной из его главных поверхностей. Способ также включает сжатие, сваривание пеноматериала по двум параллельным линиям с образованием изогнутой поверхности. Способ может также включать этапы подачи двух листов вспененного полимера и этап приложения повышенной температуры и давления к поверхности вспененного полимера. 7 н. и 7 з.п. �

Комментарии