Устройство для подачи жидкого лакокрасочного материала в краскораспылитель и инструмент для монтажа/демонтажа подобного устройства - RU2661217C2

Код документа: RU2661217C2

Чертежи

Описание

Настоящее изобретение относится к устройству для подачи в краскораспылитель жидкого лакокрасочного материала, в частности, на установке по напылению покрытия, используемой для нанесения грунтовочного покрытия, краски или лака на кузов автотранспортного средства. Изобретение также относится к инструменту для монтажа/демонтажа подобного устройства подачи.

В области напыления покрытий на окрашиваемые предметы, будь то кузова автотранспортных средств или иные изделия, известна подача в краскораспылитель нескольких веществ, каждое из которых наносится на определенный окрашиваемый предмет, с учетом параметров подобного предмета. Например, известна подача в краскораспылитель для окраски кузовов автотранспортных средств нескольких покрытий с разными оттенками, что позволяет подбирать оттенок краски, наносимой на транспортное средство.

В этой связи известно использование устройства подачи, которое содержит по меньшей мере один клапан, а фактически несколько клапанов, каждый из клапанов управляет потоком лакокрасочного покрытия, подаваемого в краскораспылитель. Так, в US-A-4,627,465 раскрыто модульное устройство подбора цвета, состоящее из подузлов, каждый из которых содержит пневматически управляемый клапан и управляет потоком материала, такого как краска, и линией подачи на несколько краскораспылителей.

Кроме этого, в ЕР-А-1,640,649 раскрыт клапан, который может использоваться в устройстве подачи краскораспылителя и который содержит поршень, закрепленный к игле, снабженной диафрагмой и способной выборочно прижиматься к седлу. Поршень закреплен к штоку, в котором находится питающая линия для камеры переменного объема, указанный шток соединяется с гибкой трубкой для подачи воздуха в клапан. При блокировании подающей трубки наружным элементом, перемещение поршня затрудняется, что приводит к перебоям в работе клапана. Подобный риск увеличивается при нахождении клапана в замкнутом пространстве, например, внутри руки многоосевого робота. При этом все чаще и чаще в покрасочных установках используют многоосевые роботы, которые перемещают краскораспылители над окрашиваемыми предметами. В указанном клапане головка привинчена к направляющему корпусу, что не всегда обеспечивает поворотное соединение между этими деталями, в результате чего может возникать разрегулировка.

В ЕР-А-2,356,656 раскрыт клапан с двумя иглами, у которого отсутствует направляющий корпус, закрепленный к корпусу клапана.

Цель изобретения, в частности, заключается в том, чтобы устранить указанные недостатки, предложив инновационное устройство для подачи лакокрасочного материала (ЛКМ) по меньшей мере в один краскораспылитель, который содержит клапан повышенной надежности.

Таким образом, изобретение относится к устройству для подачи жидкого ЛКМ по меньшей мере в один краскораспылитель, указанное устройство содержит по меньшей мере один клапан управления, управляющий потоком ЛКМ, подаваемого в краскораспылитель, в свою очередь указанный клапан содержит подвижную иглу, корпус клапана, который определяет объем циркуляции ЛКМ, седло для прижатия иглы в закрытом положении клапана, и пневматические приводные средства для перемещения иглы вдоль оси удаления/приближения к седлу, при этом пневматические приводные средства содержат поршень, продольно закрепленный к игле и подвижно установленный в направляющем корпусе. Клапан также содержит головку, установленную в направляющем корпусе, которая совместно с последним определяет камеру переменного объема, в которой находится упругий возвратный элемент для возврата поршня в исходное положение. Согласно изобретению головка и направляющий корпус поворотно закреплены при помощи рельефных элементов, расположенных соответственно на головке и на направляющем корпусе, состоящих из пазов, расположенных на одной из сторон направляющего корпуса, оппозитно игле, напротив одной из сторон головки, и выступающих элементов, расположенных на внешней радиальной поверхности головки, напротив направляющего корпуса, и входящих в зазоры, образуемые между пазами.

Благодаря изобретению каждый клапан обладает долговечностью, а подузел, состоящий из направляющего корпуса, головки, пневматических средств и иглы, является прочным и прост в использовании, в частности при установке в корпус клапана. Сформированный подобным образом узел позволяет передавать момент затяжки с головки на направляющий корпус, в том числе при креплении корпуса клапана с помощью резьбы, за счет взаимодействия между пазами и выступающими элементами, которые надежно фиксируются, по меньшей мере поворотно, относительно друг друга.

Согласно предпочтительным, но необязательным аспектам изобретения, подобное устройство подачи может обладать одним или несколькими из следующих признаков, в любой из технически возможных комбинаций:

- Пазы расположены на одном из краев направляющего корпуса, оппозитно игле, и определяют между собой области для приема зубцов, выступающих наружу, радиально оси удаления/приближения относительно внешней радиальной поверхности головки, причем указанные пазы и зубцы взаимодействуют, закрепляя головку и направляющий корпус как аксиально, так и поворотно относительно оси удаления/приближения.

- Направляющий корпус ввинчен в корпус клапана, при этом его ось совпадает с осью удаления/приближения, а головка снабжена рельефными элементами, обеспечивающими поворот вокруг винтовой оси направляющего корпуса на корпусе клапана. Благодаря данному аспекту изобретения монтаж подузла, состоящего из иглы, поршня, приводных средств, головки и направляющего корпуса, в основном корпусе становится исключительно простым и быстрым за счет ввинчивания указанного подузла в корпус клапана путем вращательного перемещения вокруг оси удаления/приближения между иглой и седлом, подобное вращательное перемещение указанного узла достигается посредством приводных рельефных элементов головки.

- Поворотные приводные рельефные элементы - это продольные прорези, которые проходят продольно винтовой оси направляющего корпуса на корпусе клапана.

- Направляющий корпус фиксируется при ввинчивании в корпус клапана.

- Устройство содержит несколько клапанов, управляющих потоком ЛКМ в направлении краскораспылителя, указанные клапана выровнены вдоль основной оси устройства подачи, при этом подузел каждого клапана, содержащий пневматические приводные средства и направляющий корпус, вставлен в конусный ствол, центрированный вдоль оси, проходящей перпендикулярно основной оси, небольшое основание которого, определяемое в плоскости, перпендикулярно центральной оси конусного ствола, и имеющее основную ось, имеет диаметр менее 20 мм, а величина его половинного угла конусности составляет от 10° до 60°, предпочтительно от 20° до 50°.

По другому аспекту, изобретение относится к инструменту для монтажа/демонтажа вышеуказанного устройства, в частности, устройства, направляющий корпус которого ввинчен в корпус клапана, а головка которого снабжена поворотными приводными рельефными элементами. Указанный монтажный/демонтажный инструмент содержит наконечник, снабженный рельефными элементами, комплементарными по форме приводным рельефным элементам головки, а также направляющую рукоятку.

Указанный монтажный инструмент позволяет, достаточно удобно, манипулировать направляющим корпусом во время процесса монтажа/демонтажа клапанов, используемых в устройстве по изобретению.

Согласно предпочтительным, но необязательным аспектам изобретения, подобный инструмент может обладать одним или несколькими из следующих признаков, в любой из технически возможных комбинаций:

- Комплементарные рельефные элементы расположены параллельно центральной оси инструмента.

- Комплементарные рельефные элементы образованы по меньшей мере двумя штифтами, которые могут зацепляться с продольными прорезями в головке и образуют поворотные рельефные элементы направляющего корпуса, позволяющие ему перемещаться вокруг винтовой оси на корпусе клапана.

- Каждый из штифтов изготовлен из металлической шпонки, форма которой комплементарна форме прорези, с которой он должен зацепляться.

- Наконечник снабжен осевыми удерживающими средствами, для удержания в наконечнике подузла, содержащего направляющий корпус.

- Осевые удерживающие средства содержат кольцевое уплотнение, установленное в окружную канавку, проходящую вокруг наконечника, а кольцевое уплотнение соприкасается с частью подузла при взаимодействии приводных рельефных элементов с рельефными элементами комплементарной формы.

- Рукоятка поворотно закреплена к наконечнику при помощи разъемного соединения, основанного на тормозном моменте, создаваемом направляющим корпусом клапана.

Изобретение станет более понятно, а другие его преимущества станут более ясны из последующего описания пяти вариантов осуществления устройства подачи и монтажного/демонтажного инструмента по изобретению, приводимых исключительно в качестве примера, со ссылкой на прилагаемые чертежи, где:

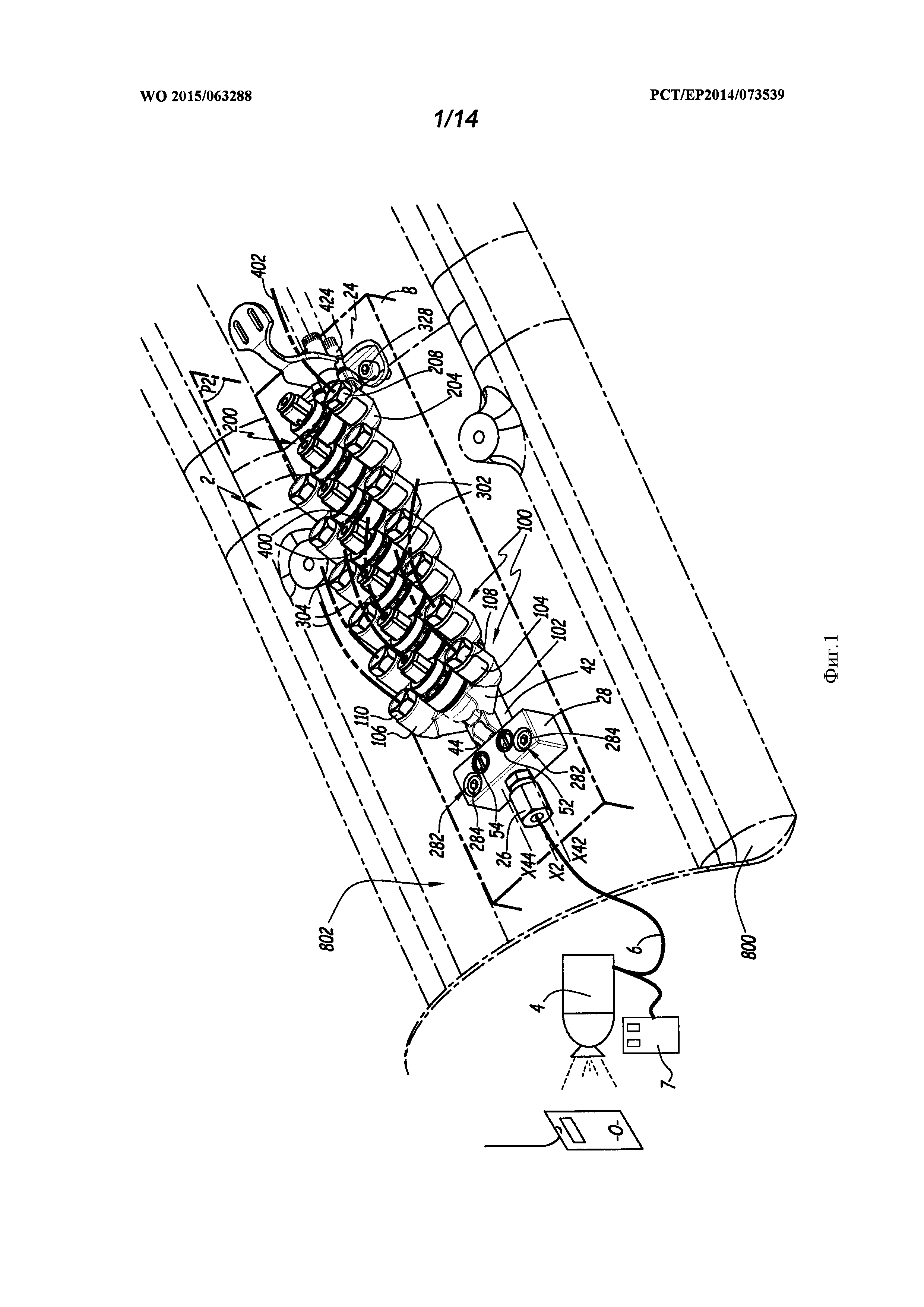

на фиг. 1 показан вид в перспективе устройства подачи по изобретению;

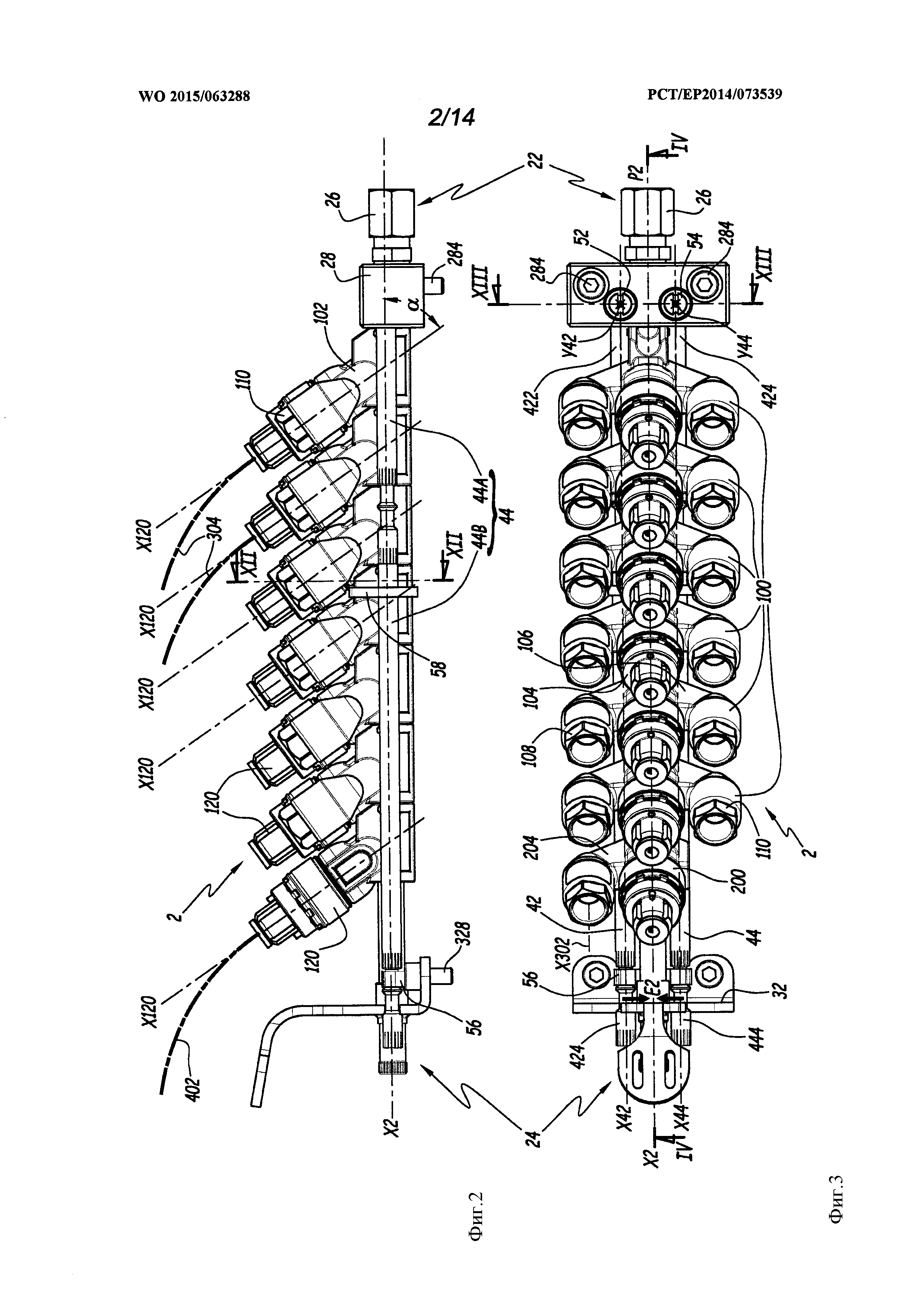

на фиг. 2 показан вид сбоку устройства подачи по фиг. 1, в направлении стрелки II по фиг. 1;

на фиг. 3 показан вид сверху устройства по фигурам 1 и 2;

на фиг. 4 показан вид в осевом сечении, вдоль срединной плоскости Р2 и вдоль линии IV-IV по фиг. 3;

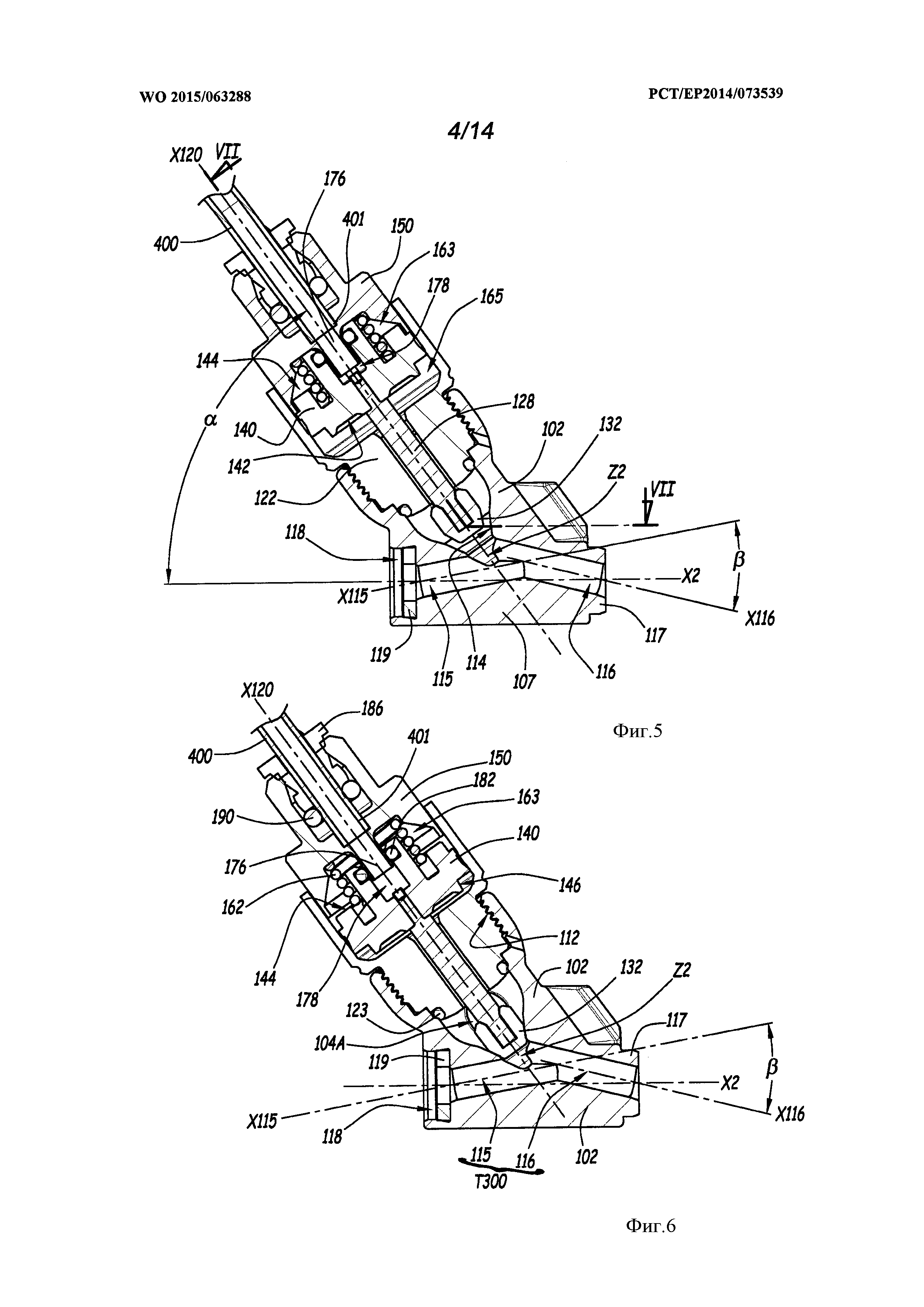

на фиг. 5 показан укрупненный вид в сечении, в плоскости по фиг. 4, клапана для устройства по фигурам 1-4, указанный клапан находится в первом, открытом положении;

на фиг. 6 показан вид, аналогичный виду по фиг.5, когда клапан находится во втором, закрытом положении;

на фиг. 7 показан вид в перспективе, в сечении вдоль линии VII-VII по фиг. 5;

на фиг. 8 показан вид в перспективе подузла клапана по фигурам 5-7;

на фиг. 9 показано изображение в разобранном виде и в перспективе, в осевом сечении подузла по фиг. 8;

на фиг. 10 показан вид в сечении, аналогичный виду по фиг. 5, в уменьшенном масштабе, позволяющий видеть область доступа к подузлу по фигурам 8 и 9;

на фиг. 11 показан местный вид в перспективе, сзади, устройства по фигурам 1-4;

на фиг. 12 показан укрупненный вид в сечении вдоль линии XII-XII по фиг. 2;

на фиг. 13 показан вид в сечении вдоль линии XIII-XIII по фиг. 3 в том же масштабе, что и на фиг. 12;

на фиг. 14 схематически показано несколько осей и ключевых точек, определяемых устройством по фигурам 1-13;

на фиг. 15 показан вид в перспективе, аналогичный виду по фиг. 1, устройства по второму варианту осуществления изобретения, без руки робота;

на фиг. 16 показан вид в продольном сечении инструмента, в рабочей конфигурации по фиг. 15;

на фиг. 17 показано местное и укрупненное изображение в разобранном виде, в перспективе инструмента по фиг. 16;

на фигурах 18 и 19 показаны виды в сечении, аналогичные видам по фигурам 5 и 6, устройства по третьему варианту осуществления;

на фиг. 20 показан вид в перспективе, аналогичный виду по фиг. 1, устройства по четвертому варианту осуществления изобретения;

на фиг. 21 показан местный вид в перспективе, сзади, устройства по фиг. 20; и

на фиг. 22 показан вид в перспективе устройства по пятому варианту осуществления изобретения.

Устройство 2 по фигурам 1-12 используется для подачи жидкого ЛКМ в автоматический краскораспылитель 4, показанный схематически лишь на фиг. 1. Устройство 2 соединено с пистолетом 4 при помощи гибкой трубки 6 и проходит вдоль продольной оси Х2, от переднего торца 22 до заднего торца 24.

Краскораспылитель 4 является устройством электростатического типа и соединен с высоковольтным блоком 7. Пистолет 4 используется для распыления тумана из капель ЛКМ, заряженных высоковольтным потенциалом в направлении окрашиваемого предмета О, изображенного схематически в виде пластины, подвешенной за крюк конвейера.

Как вариант, краскораспылитель может не быть электростатическим.

Устройство 2 установлено внутри руки 800 многоосевого робота, которая, в целях упрощения, показана лишь на фигурах 1 и 12 пунктирными линиями. На фиг. 1 видно, что в руке 800 образовано отверстие 802 для доступа сверху к устройству 2. Данное отверстие 802 обычно закрыто съемной крышкой, которая на фиг. 1 не показана.

На переднем торце 22 находится соединитель 26, предназначенный для соединения гибкой трубки 6. Во время его использования, устройство 2 устанавливается на опорную станину 8, неразъемно соединенную с рукой 800. Как вариант, можно использовать любую другую конструктивную деталь, способную выступать в качестве опоры для устройства 2, в особенности, если устройство 2 планируется использовать для подачи ЛКМ в ручной пистолет, перемещаемый относительно предмета «О» оператором.

Устройство 2 содержит передний блок 28, в котором имеются два сквозных отверстия 282 под винты 284, неподвижно фиксирующие передний блок 28 на конструкции 8.

У заднего торца 24 устройства 2 находится опорный элемент 32, снабженный отверстиями (не показаны) под винты 328, крепящие элемент 32 к конструкции 8.

Между передним блоком 28 и опорным элементом 32 в устройстве 2 находятся две штанги 42 и 44, каждая из которых проходит вдоль продольной оси Х42, Х44, соответственно, параллельных оси Х2. Штанги 42 и 44 идентичны. Как показано на фиг. 2, на примере штанги 44, в зависимости от длины устройства 2 вдоль оси Х2, которая зависит от количества в нем клапанов, подобные штанги могут состоять из двух частей 44А и 44В, расположенных встык. Это опционально.

Между передним блоком 28 и задним опорным элементом 32 находятся шесть одинаковых клапанов 100 с рециркуляцией и один клапан 200 без рециркуляции. Шесть клапанов 100 расположены вдоль оси Х2, между передним блоком 28 и клапаном 200. Другими словами, клапан 200 находится после клапанов 100 вдоль оси Х2.

Каждый из клапанов 100 содержит корпус 102 клапана, который предпочтительно изготовлен из металла и образует два боковых ответвления 104 и 106, на которые установлены два соединителя 108 и 110, соответственно, позволяющие неподвижно фиксировать две гибкие трубки 302 и 304, которые, соответственно, используются для подачи жидкого ЛКМ в корпус 102 клапана и для выброса указанного ЛКМ в направлении контура рециркуляции, с целью предотвращения застоя ЛКМ в клапане 100 после закрытия клапана. Для большей наглядности, на фигурах 1, 2 и 7 трубки 302 и 304, соединенные с двумя клапанами 100, находящимися рядом с передним блоком 28, обозначены пунктиром. Для других клапанов или на других фигурах трубки не показаны.

Соединители 108 и 110 определяют две области, изображенные, в частности на фиг. 7, для соединения трубок 302 и 304 с корпусами 102 клапанов.

Оси Х120 и Х302 являются копланарными. Между тем, это не является обязательным условием.

Клапан 200 аналогичен клапанам 100, но отличается от них тем, что его корпус 202 содержит единственное боковое ответвление 204, к которому посредством соединителя 208 присоединяется гибкая трубка 402, как это показано лишь на фигурах 1 и 2. В клапан 200 подается чистящее средство, например, вода с присадкой, без которого пришлось бы обеспечивать рециркуляцию данного материала, поэтому второе боковое ответвление в клапане 200 отсутствует. В остальном, если это не оговорено отдельно ниже, клапан 200 сконструирован и функционирует аналогично клапанам 100.

Каждый из клапанов 100 или 200 содержит подузел 120, ввинченный в корпус 102 или 202 вдоль оси X120, находящейся в срединной плоскости относительно осей Х42 и Х44, которая образует угол α с осью Х2, равный примерно 55°. На практике величину угла α выбирают в диапазоне от 45° до 85°, предпочтительно от 50° до 60°.

Аналогичная конфигурация используется в клапане 200, который, также как и клапана 100, определяет оси X120 и Х302, но без оси Х304.

Подузлы 120 всех клапанов, включая клапан 200, идентичны.

Как, в частности, показано на фигурах 2 и 4, все оси X120 разных подузлов 120 наклонены в одинаковом направлении относительно оси Х2.

Во время эксплуатации гибкая трубка 400 для подачи воздуха соединяется с каждым из клапанов 100 или 200 и входит в подузел 120 соответствующего клапана в направлении Δ400, ориентированном в сторону корпуса 102 или 202 и выровненном по центральной оси Х400 торца трубки 400, зацепленной с подузлом 120. Оси X120 и Х400 параллельны; на практике они совмещаются. На фигурах, направление Δ400 обозначено стрелкой.

Ось 120 подузла 120 клапана 100 пересекается с осью Х2 в определенной точке, обозначенной Q100. Позицией Р100 обозначена плоскость, содержащая ось Х2 и ось X120 клапана. Указанная плоскость Р100 является срединной плоскостью данного клапана. Позицией Р'100 обозначена поперечная плоскость, которая перпендикулярна плоскости Р100 клапана 100 и которая содержит ось Х2. Аналогичным образом для клапана 200 заданы определенная точка Q200, срединная плоскость Р200 и поперечная плоскость Р'200.

На практике, оси X120 различных клапанов 100 и 200 являются копланарными, а плоскости Р100 и Р200 различных клапанов совмещаются в плоскости Р2, которая является срединной плоскостью устройства 2. Аналогичным образом, плоскости Р'100 и Р'200 совмещаются в общей поперечной плоскости Р'2. На самом деле, оси Х120 различных клапанов являются параллельными друг другу.

Позицией Y100 обозначена ось, проходящая через точку Q100 клапана 100, перпендикулярно оси Х2 и находящаяся в плоскости Р100 или Р2, т.е. копланарная осям Х2 и X120. Ось Y100 перпендикулярна плоскости Р'2.

Позицией С100 обозначен воображаемый конус, центрированный относительно оси Y100 клапана 100, вершина которого образована точкой Q100. Величина половинного угла γ при вершине конуса С100 составляет от 10° до 50°, предпочтительно от 30° до 45°. Например, величина угла γ может составлять 44°, что абсолютно приемлемо.

Ось X120 проходит через конус С100.

Позицией δ обозначен угол между осями X120 и Y100, внутри конуса С100. Сумма величин углов α и δ равна 90°. Величина угла δ больше 5°, но меньше 45°, предпочтительно данная величина находится в диапазоне от 30° до 40°. Другими словами, оси X120 не являются ни перпендикулярными, ни, по существу, перпендикулярными плоскостям Р2 и Р'2.

Считается, что у каждого клапана 100, конусный ствол ТС100 которого центрирован относительно оси Y100 и половинный угол конусности которого равен углу γ, имеется небольшое основание В100 в виде диска, находящегося в плоскости Р'2, диаметр которого меньше или равен 20 мм, а осевая длина которого вдоль оси Y100 меньше или равна 100 мм. Подузел 120 каждого клапана 100 находится в пределах его конусного ствола ТС100. То же самое относится и к подузлу 120 клапана 200.

Позициями Х302 и Х304 соответственно обозначены концы трубок 302 и 304, зацепляющихся с муфтами 108 и 110. Позициями Δ302 и Δ304 соответственно обозначены направления зацепления трубок 302 и 304 с муфтами 108 и 110, данные направления ориентированы в сторону корпуса 102, обозначены на фигурах стрелками и выровнены с осями Х302 и Х304, которые, в свою очередь, выровнены с соответствующими центральными осями муфт 108 и 110. Оси Х120, Х302 и Х304 и направления Δ302, Δ304 и Δ400 являются копланарными в плоскости сечения по фиг. 7. Это упрощает ориентирование пучка трубок 302, 304 и 400 внутри руки 800, поскольку данные трубки, в целом, ориентированы в одинаковом направлении, вправо по фиг. 1, либо влево по фиг. 2.

Муфты 108 и 110 определяют области соединения трубок 302 и 304 в корпусе 102. Упруго деформируемая втулка 188 определяет область соединения трубки 400 в подузле 120. Элементы 108, 110 и 188 расположены на одной и той же стороне плоскости Р'2. Кроме этого, направления Δ302, Δ304 и 400Δ ориентированы от элементов 108, 110 и 120 в сторону плоскости Р'2 с одной и той же стороны от нее.

Таким образом, если считать плоскость Р'2 горизонтальной, как это показано на фигурах, то конус С100 находится над этой плоскостью, а направления Δ302, Δ304 и Δ400 ориентированы вниз, от областей, образуемых элементами 108, 110 и 188, которые находятся над указанной плоскостью.

За счет подобной компоновки, доступ к подузлу 120, в частности при монтаже и демонтаже гибких трубок 302, 304 и 400, а также при затягивании и ослаблении муфт 108 и 110 и втулки 188, можно осуществлять изнутри конуса С100, с одной и той же стороны от плоскости Р'2, не затрагивая соседние клапана 100 и 200 и непосредственно само устройство.

Это значительно упрощает работу оператора, как при первоначальной сборке устройства 2, так и в ходе последующих операций по обслуживанию, за счет ограничения доступа одной только «верхней» стороной, перпендикулярной оси Y100 устройства 2, а не по периметру или половине периметра оси Х2, традиционно используемым в аналогичных устройствах из известного уровня техники.

На самом деле, если считать, что клапан 100 находится в плоскости по фиг. 12, то последняя окружена рукой 800 робота с двух боковых сторон, слева и справа, и снизу. Доступ возможен лишь сверху, через отверстие 802, в которое устанавливают конус С100 и конусный ствол ТС100.

В частности, доступ к клапану 100 возможен в направлении стрелок F1 по фиг. 12 и нет никакой необходимости осуществлять доступ к нему в направлении стрелок F2, который также затруднен наличием руки 800 робота.

При сравнении фигур 1, 2, 7, 10, 12 и 14 становится понятно, что трубки 302, 304 и 400, положение которых определяется элементами 108, 110 и 188, начинаются от конуса С100 и конусного ствола ТС100.

На практике, вследствие их диаметров, трубки 302 и 304, подающие ЛКМ, по существу, являются более жесткими, чем трубки 400 для подачи воздуха. Поэтому, по одному возможному, хотя и менее предпочтительному варианту, оси Х302 и Х304 являются копланарными с конусом С100, а ось X120 при этом может находиться в другой плоскости.

В данном случае можно считать, что ось X120 образует вместе с осью Х2 угол α, величина которого больше величины угла, образуемого между осями Х302 и Х2, либо Х304 и Х2, и проецируемого на плоскость, параллельную плоскости по фиг. 2.

Каждый их подузлов 120 содержит корпус 122, снабженный внешней резьбой 124, взаимодействующей вдоль оси X120 с внутренней резьбой 112 корпуса 102 или 202 каждого из клапанов 100 или 200. В корпусе 122 имеется канал 126, в котором размещается шток 128, на первом торце 130 которого имеется игла 132. Герметичность между резьбовым корпусом 122 и штоком 128 может обеспечиваться за счет скребковых уплотнений или иглы с гофрированной трубкой, которые в целях упрощения не показаны.

После завершения установки подузла 120 в корпусе 102 или 202 клапана, корпус 122 становится неподвижен.

Кольцевое уплотнение 123 установлено во внешнюю окружную канавку 125 корпуса 122 и изолирует резьбу 124 и внутреннюю резьбу 112 от материала, циркулирующего внутри клапана.

Поршень 140 закреплен, по меньшей мере продольно вдоль оси X120, а практически также и поворотно, при помощи второго торца 138 штока 128, оппозитного торцу 130. На практике, шток 130 и поршень 140 могут быть скреплены путем склеивания, зажима, обжима или бандажирования.

Позицией 142 обозначена передняя сторона поршня, ориентированная в направлении иглы 132, а позицией 144 обозначена задняя сторона указанного поршня, ориентированная в оппозитную сторону.

В корпусе 122 имеется полость 146, предназначенная для помещения и направления поршня 140 вдоль оси X120.

Подузел 120 также содержит головку 150, которая установлена на резьбовой корпус 122, определяя двойную камеру, в которой скользит поршень 140. Для этого у головки 150, на ее внешней радиальной поверхности 152, имеются зубцы 154, которые выступают наружу, радиально оси X120 относительно поверхности 152, и которые образуют выступающие рельефные элементы. Кроме этого, в корпусе 122, на его кромке 156, оппозитно игле 132, имеются пазы 158, которые образуют между собой области 160 под зубья 154. Поэтому при соединении элементов 122 и 150, рельефные элементы 154 и 158 взаимодействуют, фиксируя указанные элементы как аксиально, так и вращательно относительно оси X120.

Как вариант, пазы 158 и области 160 могут находиться на головке 150, а на направляющем корпусе - выступающие рельефные элементы, например зубцы 154.

Подузел 120 также содержит пружину 162, вставленную между поршнем 140 и головкой 150, и две шпонки 164 и 166, соответственно установленные в два паза 168 и 170, расположенные с обеих сторон от оси Х120. Другими словами, пазы 168 и 170 расположены диаметрально оппозитно относительно оси X120. Каждая шпонка 164 и 166 проходит в направлении, параллельном оси X120, и зацепляется со сквозными отверстиями 172, 174, соответственно, головки 150. Сквозные отверстия 172 и 174 также расположены диаметрально оппозитно относительно оси X120.

Как вариант, можно использовать более двух шпонок, аналогичных шпонкам 164 и 166, предпочтительно равномерно распределенных вокруг оси X120.

У головки 150 имеется наконечник 176 в виде сегмента трубки, зацепляющийся с передающей камерой 178, находящейся в поршне 140 и центрированной вдоль оси Х120. Передающая камера 178 начинается от поверхности 144 поршня 140. С противоположной стороны камера закрыта торцом 138 штока 130. Рядом с выпускным отверстием, на поверхности 144, у передающей камеры 178 имеется внутренняя радиальная канавка 180, в которую помещается кольцевое уплотнение 182 таким образом, чтобы оно также соприкасалось с внешней радиальной поверхностью наконечника 176. За счет этого наконечник 176 плотно зацепляется с передающей камерой 178.

Наконечник 176 цельноформован с остальной частью головки 150. Как вариант, наконечник может быть закреплен к указанной головке.

Линия 184 соединяет передающую камеру 178 с передней стороной 142 поршня 140.

С противоположной стороны наконечника 176 у головки 150 имеется канал 186, с которым зацепляется упруго деформируемая втулка 188. Кольцевое уплотнение 190 также помещается в канал 186, между втулкой 188 и дном указанного канала.

Внешняя радиальная поверхность 152 головки 150 является ступенчатой. Другими словами, головка 150 содержит первый участок 151, на котором внешняя радиальная поверхность 152 имеет первый внешний диаметр D151, и второй участок 153, на котором внешняя радиальная поверхность 152 имеет второй диаметр D153, значительно меньше диаметра D151. Кольцевая поверхность 155, перпендикулярная оси X120 и центрированная относительно нее, соединяет два цилиндрических участка поверхности 152 с радиусами D151 и D153. На участке 153 головки 150 имеются четыре прорези 192, которые равномерно распределены вокруг оси X120 и являются продольными, т.е. проходят параллельно оси Х120. Канал 186 преимущественно находится на участке 153 головки 150.

Поскольку головка 150 неподвижно фиксируется в направляющем корпусе 122 при помощи рельефных элементов 154 и 158, прорези 192 крепятся к корпусу. В этом заключается предназначение прорезей 192 в направляющем корпусе.

За исключением штока 128, а также пружины 162, которые изготовлены из металла, остальные элементы подузла 120 изготовлены из синтетических материалов. В частности, игла 132 может быть изготовлена из нейлона (зарегистрированный товарный знак).

Корпус 102 клапана 100 определяет седло 114 под иглу 132, игла 132 может перемещаться относительно указанного седла между первым положением, показанным на фигурах 5 и 7, при котором игла 132 отделена от седла 114, и вторым положением по фиг. 6, при котором игла 132 прижата к седлу 114. В положениях по фигурам 5 и 7 клапан 100 открыт. В положении по фиг. 6 клапан закрыт.

Продольная ось Х2 устройства 2 определяет направление, в котором, в целом, следует ЛКМ, по ходу после игл различных клапанов, в сторону переднего блока 28.

Как наиболее наглядно показано на фиг. 4, линейные сегменты Т300 корпусов 102 и 202 клапанов 100 и 200, образуют общий коллектор 300, указанные линейные сегменты расположены встык, вдоль оси Х2.

Каждый из линейных сегментов Т300 корпуса 102 клапана 100, состоит из двух участков, т.е. переднего по ходу участка 115 и заднего по ходу участка 116. В отличие от клапанов 100, линейный сегмент Т300 корпуса 202 клапана 200 содержит лишь задний по ходу участок 216.

У его заднего по ходу торца, каждый из участков 116 окружен цилиндрической частью 117, размер которой выбран так, чтобы она могла входить в канал 118 корпуса 100 другого клапана, указанный канал 118 расположен вокруг горловины переднего по ходу участка 115 указанного корпуса. Другими словами, цилиндрический участок или «нос» 117 клапана 100 зацепляется с каналом или «лотком» 118 клапана 100, расположенного по ходу далее, что обеспечивает плотное соединение между сегментами Т300 коллектора 300, образуемого различными корпусами 102 и 202. Как показано на фиг. 4, передний блок 28 содержит «лоток», совместимый с «носом» клапана 100, непосредственно примыкающего к указанному блоку. Аналогичным образом, корпус 202 клапана 200 содержит «нос», заходящий в лоток клапана 100, расположенного по ходу перед ним.

На дне каждого лотка имеется уплотнение 119, в которое упирается нос 117 клапана, расположенного по ходу непосредственно перед ним.

При сравнении фигур 5 и 6 видно, что ось X120 является осью приближения/удаления иглы 132 относительно седла 114.

В положении по фиг. 6, в силу того, что ось X120 наклонена относительно оси Х2 на угол α, по ходу после иглы 132 может создаваться мертвая зона, если сегменты Т300 коллектора 300, образуемые участками 115 и 116, будут прямолинейными. Для предотвращения возникновения подобной мертвой зоны и создания турбулентности потока, улучшающего качество промывки и сокращающего расход моющих средств, участки 115 и 116 расположены под наклоном относительно друг друга. В частности, продольная ось X115 и продольная ось X116 участков 115 и 116 корпуса 102 образуют между собой угол β, свыше 10°, предпочтительно находящийся в диапазоне от 20° до 30°. На практике, величина угла β может составлять примерно 25°.

Так в положении по фиг. 6, область Z2, расположенная непосредственно по ходу после иглы 132, омывается ЛКМ или чистящим средством, циркулирующим внутри коллектора 300, что позволяет предотвращать скопление и высыхание ЛКМ в данной области.

По умолчанию, клапан 100 закрывается под действием пружины 162, прикладывающей упругое усилие к поршню 160, который прижимает иглу 132 к седлу 114. Пружина 162 находится в камере 163 переменного объема, которая образована между задней стороной 144 поршня 140 и головкой 150, вокруг наконечника 176.

Кроме этого внутри полости 146, между передней стороной 142 поршня 140, обращенной в сторону иглы 132, и дном полости 146, оппозитно кромке 156, образована вторая камера 165 переменного объема. Линия 184 выступает в качестве средства сообщения по текучей среде между камерами 165 и 178.

Во время эксплуатации гибкая трубка 400, соединенная с каждым из клапанов 100 или 200, зацепляется с головкой 150, вплоть до канала 194, образованного в наконечнике 176. Для большей наглядности, гибкая трубка показана лишь на фигурах 5 и 6, а также на фигурах 1 и 7, где она обозначена пунктирной линией. Канал выступает в качестве соединительной области трубки 400 с подузлом 200. Для предотвращения утечек воздуха, диаметр канала 194 выбран с учетом внешнего диаметра трубки 400. Это также относится и к кольцевому уплотнению 190. Втулка 188 неподвижно фиксируется в канале 194 торцом 401 трубки 400.

Если требуется расцепить иглу 132 от седла 114, т.е. при переводе клапана из закрытого положения по фиг. 6 в открытое положение по фигурам 5 и 7, в клапан 100, по линии 400, подается воздух из регулируемого устройства подачи (не показано), подающего воздух в клапана 100 и 200. Воздух, подаваемый по трубке 400, попадает в наконечник 176 и следует в направлении передающей камеры 178. Воздух не может следовать в направлении камеры 163 переменного объема, поскольку этому препятствует кольцевое уплотнение 182. Поэтому из передающей камеры 178 воздух проходит по линии 184, из которой он попадает в камеру 165. После того как количество воздуха, нагнетаемого наконечником 400, становится достаточным, данное количество воздуха, расширяющего камеру 165, увеличивает давление и выталкивает поршень 140 назад, преодолевая упругое усилие, создаваемое пружиной 162, в результате чего игла 132 отделяется от седла 114. После этого клапан оказывается в положении по фигурам 5 и 7.

Во время подобного перемещения поршня 140, наконечник 176, который также как и остальные части головки 150 закреплен, плотно скользит в передающей камере 178 за счет наличия уплотнения 182.

После того как устройство подачи прекращает нагнетать сжатый воздух, давление воздуха в камере 165 падает и пружина 162 выталкивает поршень 140 и иглу 132 назад, в направлении седла 114.

Таким образом, поршень 140, а, следовательно, шток 130 и игла 132, фактически могут перемещаться в осевом направлении вдоль оси X120 без необходимости перемещения гибкой трубки 400 при перемещении поршня. Последующее соприкосновение среды с указанной трубкой 400 не затрудняет перемещение иглы 132 относительно седла 114 клапана 100. Даже в случае изгиба гибкой трубки 400 перед вхождением в головку 150, в частности, когда устройство 2 находится внутри руки многоосевого робота, крышка которой закрывает различные гибкие трубки 400, это не оказывает негативного влияния на работу различных клапанов 100 и 200.

Как показано на фиг. 7, каждое из ответвлений 104 и 106 корпуса 102 определяет линию 104А и 106А циркуляции ЛКМ между муфтами 108 и 110, указанные линии 104А и 106А следуют совместно вокруг штока 128 и/или иглы 132. Поэтому в закрытом положении клапана 100 ЛКМ циркулирует вокруг штока 128, из трубки 302 в сторону трубки 304, не задерживаясь внутри клапана 100. В свою очередь, когда клапан 100 находится в открытом положении по фигурам 5 и 7, ЛКМ следует через коллектор 300, в частности по ответвлению 116, расположенному по ходу далее, указанного клапана 100, в направлении переднего блока 28.

На фиг. 7 показано, что шпонки 164 и 166 проходят вдоль и вокруг участка 153 головки 150, когда поршень 140 вталкивается назад, преодолевая действие пружины 162, за счет давления, создаваемого в камере 165. В свою очередь, когда поршень находится в положении по фиг. 6, шпонки 164 и 164 не выступают из планарной кольцевой поверхности 155. В данном случае шпонки 164 и 166 находятся в положении по фиг. 8. Следовательно, указанные шпонки 164 и 166 определять положение поршня 140 в полости 146 и соответственно положение иглы 132 относительно седла 114. Следовательно, указанные шпонки выступают в качестве индикаторов положения иглы 132. Поскольку они находятся с обеих сторон от оси X120, по меньшей мере она из них видна пользователю устройства 2, независимо от направления просмотра клапана, даже если участок 153 закрыт другой шпонкой. Угловое положение шпонок 164 и 166 вокруг оси X120 зависит от степени затяжки каждого из подузлов 120 в корпусе соответствующего клапана 102 или 202, а также производственных допусков клапанов, в частности углового положения начала резьбы. Учет подобных допусков позволяет снизить ограничения по производству и сборке головок и корпусов каждого подузла 120, снизив тем самым производственную себестоимость.

Опорный элемент 32 снабжен винтом 50, который проходит через резьбовой канал 326 элемента 32 и который позволяет прикладывать усилие Е1 к клапану 200, которое выталкивает все клапана к блоку 28, обеспечивая как механическую фиксацию указанных клапанов относительно друг друга, так и изолирование по текучей среде коллектора 300 от внешней среды снаружи устройства 2. После того как клапана 100 и 200 установлены по месту между штангами 42 и 44, винт 50 затягивают к корпусу 202, в котором имеется глухое отверстие 205 под передний кончик винта 50. Если устройство 2 требуется демонтировать, в частности извлечь клапан 100 или 200, винт в канале 326 отвинчивают. На заднем торце винта 50 имеется полое шестигранное отверстие, позволяющее вставлять в него охватываемый ключ для его завинчивания/отвинчивания относительно элемента 32.

На фиг. 4 показано, что несколько участков 115, 116 и 216 разных клапанов 100 и 200 придают коллектору 300 зигзагообразную форму в плоскости по фиг. 4, в которой находятся разные оси Х120 клапанов.

Штанга 42 установлена в переднем блоке 28 при помощи плавающей гайки 52 и может перемещаться перпендикулярно оси Х2, параллельно плоскости Р'2. Подобное перемещение становится возможным за счет радиального люфта между гайкой 52 и передним блоком 28 и упругой деформации двух кольцевых уплотнений 52А и 52В, позволяющих ей оставаться на месте, без приложения монтажного или демонтажного усилия к клапанам 100 или 200. Аналогичным образом, штанга 44 установлена в переднем блоке 28 при помощи плавающей гайки 54 и может перемещаться перпендикулярно оси Х2, параллельно плоскости Р'2. Подобное перемещение становится возможным за счет радиального люфта между гайкой 54 и передним блоком 28 и упругой деформации двух кольцевых уплотнений 54А и 54В, позволяющих ей оставаться на месте, без приложения монтажного или демонтажного усилия к клапанам 100 или 200.

Позицией 422 обозначен передний торец штанги 42, зацепляющийся с передним блоком 28. Позицией 424 обозначен задний торец штанги 42, который взаимодействует с элементом 32. Аналогичным образом, позициями 442 и 444 соответственно обозначены передний и задний торцы штанги 44. В элементе 32 имеются две прорези 322 и 324, с которыми соответственно зацепляются задние торцы 424 и 444. После того как торцы 424 и 444 соответственно зацепляются с прорезями 322 и 324, между штангами 42 и 44 элемента 32 образуется зазор, измеряемый в направлении, перпендикулярном осям Х2 и Х120 и параллельно плоскости Р'2.

Прорези 322 и 324 расположены с каждой стороны от плоскости Р2 и раскрываются наружу относительно нее.

Вокруг штанг 42 и 44 установлена упругая скоба 56, прикладывающая к ним стягивающее усилие Е2, перпендикулярно плоскости Р2, которое удерживает торцы 424 и 444 в прочном зацеплении с прорезями 322 и 324. Поэтому, по умолчанию штанги 42 и 44 зажаты между корпусами 102 и 202 клапанов 100 и 200. Для надежной фиксации корпусов 102 и 202 при помощи штанг 42 и 44 и как, в частности, показано на фиг. 7, с каждой стороны корпуса 102 клапана 100 имеется пятка 107, с которой могут зацепляться участки 115 и 116, с имеющимися в них двумя боковыми вырезами 103, в которые соответственно вставляются штанги 42 и 44 в положении по фигурам 1-4. На самом деле, на сторонах пяток 107 имеются боковые выемки 105. Как показано на фиг. 7, прорези 103 соответственно расположены рядом с передней и задней кромками пяток, между выемкой 105 и смежными участками 104 и 106.

Кроме этого, также имеется направляющая 58, данная направляющая охватывает штанги 42 и 44 и упирается в пятки клапанов 100 и 200, препятствуя выталкиванию клапанов 100 и 200 из зазора, образованного между штангами 42 и 44, подобное выталкивание может происходить под действием растягивающего усилия, создаваемого различными подающими трубками 302, 304 и 400.

При большом количестве клапанов 100 и 200 направляющие 58 устанавливают на штанги 42 и 44 через равные промежутки для упрощения обслуживания указанных клапанов.

Когда клапан 100 требуется установить в устройство 2, либо когда подобный клапан требуется извлечь, в частности для проведения обслуживания, к клапану необходимо приложить усилие, в целом, вдоль оси Y100, для разделения штанг 42 и 44, преодолевая усилие Е2, в плоскости Р'2 и перпендикулярно оси Х2. Подобное разделение штанг 42 и 44 достигается за счет сдавливания уплотнений 52А, 52В, 54А и 54В, которые удерживают плавающие гайки 52 и 54 в переднем блоке 28, за счет упругой деформации скоб 56 и направляющей 58 и за счет наличия прорезей 322 и 324 в опоре 32. Предварительно также необходимо ослабить винт 50 для прекращения воздействия усилия Е1.

После того как штанги 42 и 44 подобным образом разделены и освобождены из прорезей 103, клапан 100 можно установить между штангами или извлечь его из них.

После того как все клапана 100 и 200 установлены на место между штангами 42 и 44, винт 50 можно затянуть, либо повторно затянуть в случае проведения обслуживания, после чего торцы 424 и 444 штанг 42 и 44 автоматически возвращаются в штатные положения в прорезях 322 и 324 за счет воздействия скоб 56, направляющих 58 и центрирующих конусов штанг, находящихся в прорезях опоры 32. При воздействии на подузел 120 одного из клапанов устройства 2, можно использовать инструмент, подобный тому, что изображен на фигурах 15 и 17, для второго варианта осуществления изобретения.

В вариантах осуществления со второго по пятый, элементы, аналогичные тем, что были рассмотрены для первого варианта осуществления, обозначены теми же ссылочными позициями. Если это не оговорено отдельно, элементы функционируют также как и по первому варианту осуществления. Далее преимущественно будут рассмотрены различия между первым и последующими вариантами осуществления.

По второму варианту осуществления устройство 2 подачи пистолета 4 содержит лишь клапана 200 с единственным боковым ответвлением 204. Другими словами, по данному варианту осуществления циркуляция ЛКМ, поступающего в каждый из шести клапанов, находящихся рядом с передним блоком 28, не предусмотрена, при этом следует отметить, что, также как и по первому варианту осуществления, клапан 200, наиболее удаленный от указанного блока, является подающим клапаном, обеспечивающим подачу чистящих средств в общий коллектор.

Клапан 200 данного типа без рециркуляции можно использовать для ЛКМ, не образующих осадка, когда материал окружает иглу 132 в закрытом положении клапана 200.

По данному варианту осуществления пятки шести клапанов 200, наиболее приближенных к переднему блоку 28, образуют сегмент ТЗОО общего коллектора, аналогичный такому же сегменту клапанов 100 по первому варианту осуществления, с двумя непрямолинейными участками 115 и 116.

По одному из аспектов изобретения, который не показан и который предназначен для использования на специализированных установках, у пятки клапана 200 может быть лишь один участок, аналогичный участку 115 клапана 100.

Инструмент 500 используют для завинчивания и отвинчивания подузла 120 относительно корпуса 202 клапана. Поскольку подузлы 120 по данному варианту осуществления идентичны подузлам по первому варианту осуществления, данный инструмент 500 также можно использовать с клапанами 100 по первому варианту осуществления.

Инструмент 500 содержит черенок 502, центрированный вдоль продольной оси Х500 инструмента 100, а также рукоятку 504, также центрированную вдоль указанной оси. Черенок 502 предпочтительно изготовлен из металла и содержит рифленый участок 506. Рукоятка 504 предпочтительно изготовлена из синтетического материала и также имеет рифление снаружи.

Черенок 502 содержит полый наконечник 508, внутри которого расположены два штифта 510 и 512, изготовленные из двух металлических шпонок с круглым сечением, соответствующие продольные оси которых параллельны оси Х500. Вокруг наконечника 500 проходит окружная канавка 514, внутри указанной канавки находится кольцевое уплотнение 516 из синтетического материала.

При установке подузла 120 в корпус 202 клапана 200 наконечник 508 инструмента 500 зацепляется вокруг второго участка 153 головки подузла, за счет помещения двух штифтов 510 и 512 в две оппозитные продольные прорези 192 на втором участке 153.

Как вариант, количество штифтов 510 и 512 может больше 2. Штифты равномерно расположены вокруг оси Х500.

За счет этого черенок 502 и головка 150 поворотно фиксируются вокруг осей X120 и Х500, которые в этом случае совмещаются. В данном случае подузел 120 можно ввинчивать в корпус 102 или 202, поворачивая рукоятку 504 в направлении стрелки F1 по фиг. 15.

Следует отметить, что рукоятка 504 и черенок 502 соединены между собой при помощи винта 518, затягиваемого в резьбовом отверстии 520 черенка 502, которое проходит вдоль оси Х500, с использованием нескольких тарельчатых пружин 522. Поэтому крутящий момент, прикладываемый к рукоятке 504, передается от рукоятки 504 на черенок 502. Максимальная величина передаваемого крутящего момента определяется количеством тарельчатых пружин 522 и степенью их сжатия. Степень сжатия зависит от длины винта 518 с буртиком. Указанное соединение может размыкаться, когда на него воздействует тормозной момент, создаваемый направляющим корпусом 121. Тормозной момент вызывает проскальзывание между рукояткой 504 и черенком 502, а также проскальзывание между тарельчатыми пружинами и нижней поверхностью головки винта 518. Другими словами, подобная конструкция инструмента 500 исключает приложение чрезмерного крутящего момента при ввинчивании подузла 120 в корпус 102 или 202 клапана 100 или 200.

Если требуется отвинтить подузел 120, ранее установленный в корпус 102 или 202, то достаточно лишь накинуть на подузел наконечник 508, а затем приложить крутящий момент к рукоятке 504 в направлении стрелки F4 по фиг. 15. Если тормозной момент, создаваемый подузлом 120, превысит крутящий момент, передаваемый между частями 502 и 504, максимальная величина которого ограничена пружинами 522, то оператор может приложить отвинчивающий крутящий момент непосредственно к рифленой части 506.

В двух противоположных угловых секторах, смещенных на 90° вокруг оси Х500 относительно штифтов 510 и 512, канавка 514 углублена внутрь наконечника 508 настолько, что образует два окошка 524 и 526, через которые кольцевое уплотнение 516 соприкасается с внешней радиальной поверхностью 152 участка 153 подузла 120, когда указанный участок зацепляется внутри наконечника 508. В результате этого создается сила трения, которая аксиально удерживает подузел 120 по месту, у торца черенка 502, оппозитно рукоятке 504.

Таким образом, инструмент позволяет не только поворачивать подузел 120, но также и осуществлять перемещение подузла, не приводящее к его выпадению, подузел удерживается по месту у торца черенка 502, оппозитно рукоятке 504, за счет контактного усилия, прикладываемого радиально кольцевым уплотнением 516 через окошки 524 и 526.

В варианте осуществления по фигурам 18 и 19 наконечник 176 находится на поршне 140 подузла 120, тогда как передающая камера 178 находится на головке 150, у выпускного отверстия канала 194.

Первая камера 165 переменного объема образована между поверхностью 142 поршня 140, обращенной в сторону иглы 132, и резьбовым корпусом 122. Кроме этого, вторая камера 163 содержит упругую возвратную пружину 162, возвращающую поршень 140 в прежнее положение.

Через поршень 140 проходит линия 184, соединяющая внутреннюю часть наконечника 176 с камерой 165.

Конструкция по данному вариант осуществления инвертирована по сравнению с первым вариантом осуществления в плане расположения наконечника 176 и передающей камеры 178.

По четвертому варианту осуществления, изображенному на фигурах 20 и 21, устройство подачи в краскораспылитель 4 содержит два ряда клапанов 100, соответственно выровненных вдоль двух продольных осей Х2 и Х'2.

Две гибкие трубки 6 и 6' соединяют данные два ряда клапанов с краскораспылителем 4.

Как более детализировано показано на фиг. 21, опорный элемент 32 по данному варианту осуществления несколько отличается от опорного элемента по первому варианту осуществления тем, что прорези 322 и 324 не выступают наружу, оппозитно плоскости Р2, а определяют две первые области, в которые соответственно помещаются торцы штанг 42 и 44 в компоновке с обжатием корпусов 102 клапанов 100, как это показано на фиг. 21. В другой компоновке, указанные торцы помещаются в прорези 322 и 324, которые видны на фиг. 21 и которые более удалены от плоскости Р2, чем первые области.

По одному из аспектов изобретения, показанному на фиг. 22 для пятого варианта осуществления, но который также применим и для других вариантов осуществления, если штанги 42 и 44 имеют относительно большую длину, т.е. если относительно большое количество клапанов 100 и 200 расположены напротив друг друга вдоль оси Х2 устройства 2, можно использовать дополнительную штангу 600 для увеличения инерции кручения и изгиба устройства 2 вокруг оси Х2. Штанга крепится к остальной части устройства 2 за счет комплементарности форм, в частности с направляющей 58.

По другому варианту осуществления изобретения, который не показан, устройство 2 может содержать несколько клапанов 100 и несколько клапанов 200, расположение которых зависит от типа используемого ЛКМ.

В некоторых вариантах установки устройства по изобретению ЛКМ может циркулировать в коллекторе 300 от клапана, расположенного наиболее близко к блоку 28, в сторону клапана, наиболее удаленного от данного блока.

Независимо от варианта осуществления, для управления перемещением поршня 140 можно использовать газ, отличающийся от воздуха.

Независимо от варианта осуществления, устройство 2 может использоваться для подачи ЛКМ в автоматический или ручной краскораспылитель, как электростатический, так и обычный.

В вариантах осуществления со второго по пятый и их модификациях, каждый из клапанов 100 или 200 может иметь конус и конусный ствол, подобные тем, что обозначены позициями С100 и ТС100 по первому варианту осуществления. Пространственное соотношение между осями X120 и подузлами 120 из данных клапанов и между конусами и конусными стволами рассмотрено на примере первого варианта осуществления.

Рассмотренные выше варианты осуществления и их модификации можно комбинировать между собой для получения новых вариантов осуществления изобретения.

Реферат

Изобретение относится к устройству для подачи в распылитель жидкого лакокрасочного материала, в частности, на установке по напылению покрытия, используемой для нанесения грунтовочного покрытия, краски или лака на кузов транспортного средства. Устройство для подачи по меньшей мере в один распылитель жидкого лакокрасочного материала содержит по меньшей мере один клапан, управляющий потоком лакокрасочного материала в направлении распылителя. Указанный клапан содержит подвижную иглу, корпус клапана, формирующий циркуляционный объем для лакокрасочного материала и имеющий седло для прижатия иглы в закрытом положении клапана, и пневматические приводные средства, предназначенные для перемещения иглы вдоль оси удаления/приближения относительно седла и содержащие поршень, продольно прикрепленный к игле и подвижно установленный в направляющем корпусе клапана. Клапан также содержит головку, установленную в направляющем корпусе клапана и образующую вместе с направляющим корпусом клапана и поверхностью клапана камеру переменного объема, в которой расположен упругий возвратный элемент, предназначенный для возврата поршня в исходное положение. Головка и направляющий корпус жестко соединены во вращении при помощи соответствующих рельефных элементов, расположенных соответственно на головке и на направляющем корпусе и выполненных в виде пазов, расположенных на одной кромке направляющего корпуса, противоположной игле, или соответственно на одной кромке головки, и в виде выступающих элементов, расположенных на внешней радиальной поверхности головки, или соответственно направляющего корпуса, и входящих в зазоры, образуемые между пазами. Инструмент для монтажа/демонтажа устройства содержит наконечник, снабженный рельефными элементами, комплементарными по форме приводным рельефным элементам головки, а также направляющую рукоятку. Техническим результатом изобретения является повышение надежности, долговечности, удобства обслуживания, а также обеспечение возможности манипулирования во время процесса монтажа/демонтажа клапанов. 2 н. и 11 з.п. ф-лы, 22 ил.

Комментарии