Устройство для подачи в разбрызгиватель жидкого покрывающего продукта - RU2678152C2

Код документа: RU2678152C2

Чертежи

Описание

Настоящее изобретение относится к устройству для подачи в разбрызгиватель жидкого покрывающего продукта, в частности к приспособлению для разбрызгивания покрывающего продукта, который используется для накладывания грунтовочного слоя, краски или лака на корпус автомобиля.

В области техники, связанной с разбрызгиванием покрывающего продукта на объекты, на которые должно наноситься покрытие, касается ли это корпусов автомобилей или других материалов, известны способы обеспечения разбрызгивателя очищающего продукта несколькими продуктами, один из которых накладывается на каждый объект, который должен покрываться, основываясь на характеристиках объекта. Например, известно обеспечение разбрызгивателя, покрывающего корпус автомобиля, несколькими покрывающими продуктами различных оттенков, которое дает возможность адаптировать оттенок, накладываемый на автомобиль.

Для выполнения этой задачи известно использование подающего устройства, которое содержит по меньшей мере один клапан, в частности несколько клапанов, причем каждый клапан контролирует поток покрывающего продукта в направлении к разбрызгивателю. Так, например, документ US-A-4,627,465 раскрывает модульное устройство изменения цвета, которое содержит предварительные сборочные узлы, каждый из которых включает в себя пневматически управляемый клапан и управляет потоком продукта, такого как краска, и питающую линию для нескольких разбрызгивателей.

Кроме того, документ ЕР-А-1,640,649 раскрывает клапан, который может использоваться в подающем устройстве разбрызгивателя и который содержит поршень, прикрепленный к игле, оснащенной диафрагмой и предназначенной для того, чтобы выборочно садится на седло клапана. Поршень прикрепляется к стержню, в котором располагается питающая линия для камеры переменного объема. Этот стержень должен присоединяться к гибкому трубопроводу клапана для подачи воздуха. Если этот трубопровод для подачи воздуха блокируется внешним элементом, перемещения поршня могут быть затруднены, что вызывает неисправность клапана. Этот риск является даже более определенным, когда клапан устанавливается в ограниченном окружающем пространстве, например, внутри руки многоосевого робота. Еще больше и более часто приспособления для разбрызгивания покрывающего продукта содержат многоосевые роботы, которые перемещают разбрызгиватели напротив объектов, которые должны покрываться.

Если более точно, то изобретение направлено на разрешение этих недостатков за счет предложения нового устройства для снабжения покрывающим продуктом по меньшей мере одного разбрызгивателя, при этом устройство содержит клапан, обеспечивающий повышенную надежность.

Для выполнения этой задачи изобретение относится к устройству для подачи жидкого покрывающего продукта в по меньшей мере один разбрызгиватель. Это устройство содержит по меньшей мере один контрольный клапан, управляющий потоком покрывающего продукта в направлении к разбрызгивателю. Этот клапан, в свою очередь, содержит подвижную иглу, корпус клапана, который определяет объем циркуляции для покрывающего продукта, опорную поверхность для иглы в закрытой конфигурации клапана, и пневматические приводные средства для перемещения иглы вдоль оси разъединения/приближения по отношению к опорной поверхности. Пневматические приводные средства содержат единственный поршень, прикрепленный к игле с возможностью поступательного перемещения вместе с ней и установленный с возможностью скольжения в направляющем корпусе. В соответствии с изобретением, приводные средства содержат наконечник, проникающий в передаточную камеру, расположенную в поршне, в то время как средства коммуникации для текучей среды соединяют наконечник или передаточную камеру с первой камерой переменного объема, определяемой направляющим корпусом и первой поверхностью поршня.

Благодаря изобретению, поршень, который не жестко присоединяется к внешней трубке для подачи воздуха, может эффективно приводиться в действие внутри направляющего корпуса без риска беспокойства вследствие окружения клапана.

В соответствии с предпочтительными, но необязательными аспектами изобретения, такое питающее устройство может включать в себя один или более из следующих признаков, рассматриваемых в любой технически допустимой комбинации:

- средство сообщения содержит линию, расположенную в поршне и соединяющую передаточную камеру и камеру переменного объема;

- устройство также содержит головку, которая является неподвижной относительно направляющего корпуса и определяет вместе с этим направляющим корпусом и второй поверхностью поршня, противоположной первой поверхности, вторую камеру переменного объема, в которой расположен гибкий возвратный элемент для возвращения поршня в первоначальное положение;

- наконечник принадлежит головке или поддерживается головкой, в то же время он плотно установлен с возможностью скольжения в передаточной камере, которая расположена в поршне, при этом средство сообщения по текучей среде соединяет передаточную камеру и первую камеру переменного объема;

- наконечник принадлежит поршню или поддерживается поршнем, в то же время он плотно установлен с возможностью скольжения в передаточной камере, которая расположена в головке, при этом средство сообщения по текучей среде соединяет наконечник и первую камеру переменного объема;

- головка определяет объем для приема одного конца подающей трубки, снабжающей передаточную камеру газом под давлением, в той конфигурации, в которой эта трубка снабжает наконечник газом под давлением, при этом головка обеспечивается средствами для удержания конца трубки в принимающем объеме;

- клапан снабжен по меньшей мере двумя индикаторами положения иглы относительно опорной поверхности, причем эти два индикатора расположены на обеих сторонах оси разъединения/приближения и являются видимыми с наружной стороны клапана;

- два индикатора являются стержнями, установленными на поршне и проходящими параллельно оси разъединения/приближения через головку, из которой они выступают в одной конфигурации клапана;

- устройство также содержит несколько клапанов, каждый из которых ниже по потоку от иглы формирует часть совместно используемого коллектора, который должен присоединяться к разбрызгивателю, при этом клапаны выровнены вдоль главной оси устройства;

- ось разъединения/приближения наклонена на угол, составляющий от 40° до 85°, предпочтительно составляющий от 50° до 60°, относительно главной оси, а часть совместно используемого коллектора, сформированная клапаном, содержит два ответвления от него, соответствующие продольные оси которых образуют между собой угол, составляющий более 10°, предпочтительно составляющий от 20° до 30°;

- наконечник установлен с возможностью скольжения в передаточной камере.

Изобретение будет более понятным, при этом другие его преимущества проявятся более ясно в свете последующего описания пяти вариантов выполнения питающего устройства, а также приспособления для монтажа/демонтажа, в соответствии с принципом изобретения, обеспечиваемым исключительно в качестве примера. Описание производится со ссылками на сопроводительные чертежи.

На фиг. 1 показан вид в перспективе питающего устройства в соответствии с изобретением;

на фиг. 2 - вид сбоку питающего устройства, показанного на фиг. 1, в направлении стрелки II на фиг. 1;

на фиг. 3 - вид сверху питающего устройства, показанного на фиг. 1 и 2;

на фиг. 4 - вид в разрезе вдоль срединной плоскости Р2 и вдоль линии IV-IV на фиг. 3;

на фиг. 5 - увеличенный вид в разрезе в плоскости фиг. 4 клапана, принадлежащего устройству, показанному на фиг. 1-4, при этом клапан находится в первой открытой конфигурации;

на фиг. 6 - вид, аналогичный фиг. 5, когда клапан находится во второй закрытой конфигурации;

на фиг. 7 - вид в перспективе с разрезом вдоль линии VII-VII на фиг. 5;

на фиг. 8 - вид в перспективе предварительного сборочного узла, принадлежащего клапану, показанному на фиг. 5-7;

на фиг. 9 - видом в перспективе с разрезом и с пространственным разделением деталей предварительного сборочного узла, показанного на фиг. 8;

на фиг. 10 - вид в разрезе, аналогичный фиг. 5, но в более мелком масштабе, создающем возможность идентифицировать зону доступа к предварительному сборочному узлу, показанному на фиг. 8 и 9;

на фиг. 11 - вид частичный вид в перспективе сзади устройства, показанного на фиг. 1-4;

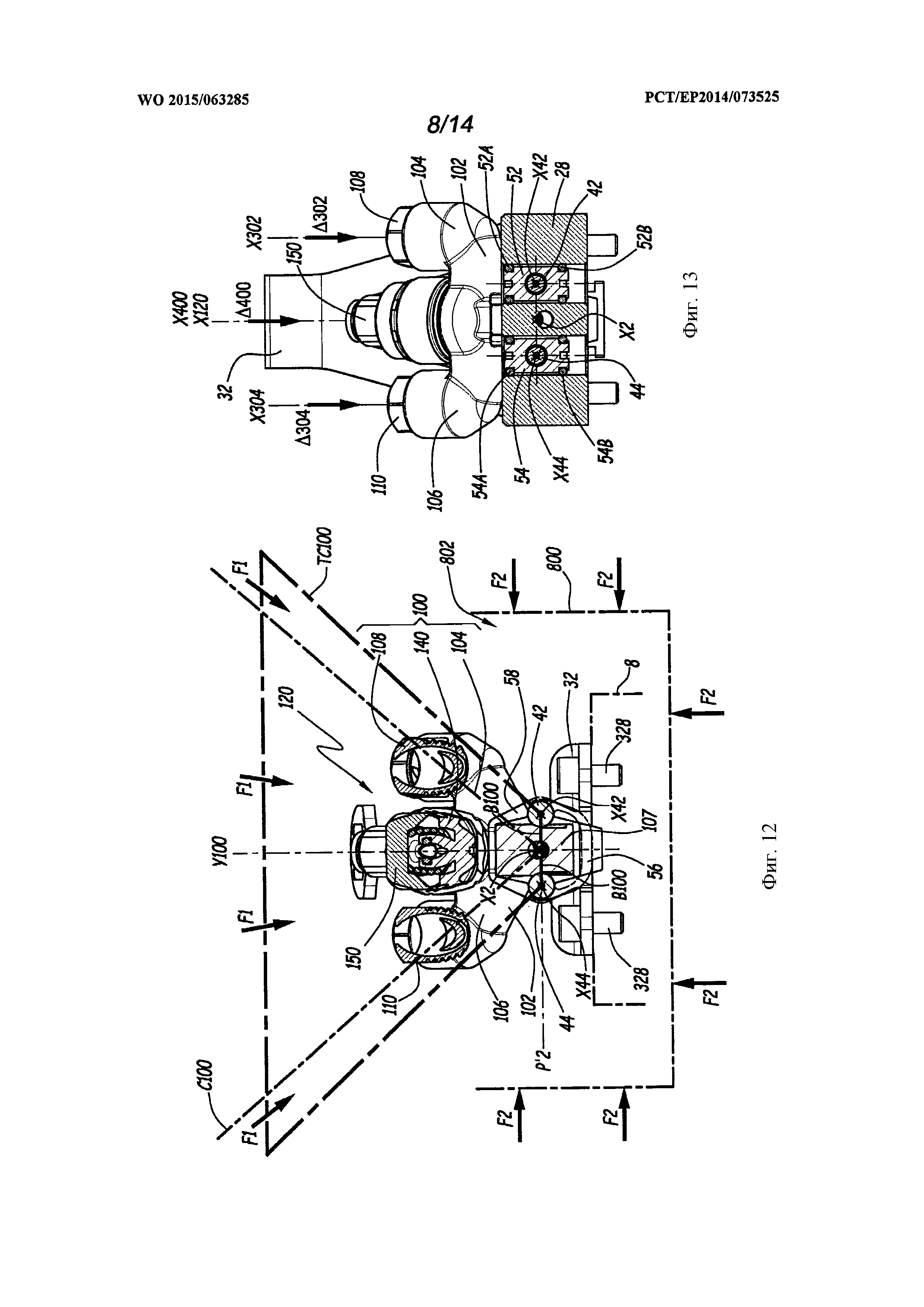

на фиг. 12 - увеличенный вид в разрезе вдоль линии ХII-ХII на фиг. 2;

на фиг. 13 - вид в разрезе вдоль линии ХIII-ХIII на фиг. 3 в том же самом масштабе, как на фиг. 12;

на фиг. 14 - схематическая иллюстрация определенных осей и примечательных точек, определяемых на устройстве, показанном на фиг. 1-13;

на фиг. 15 - вид в перспективе, сопоставимый с фиг. 1, для устройства, выполненного в соответствии со вторым вариантом осуществления изобретения, без изображения руки робота;

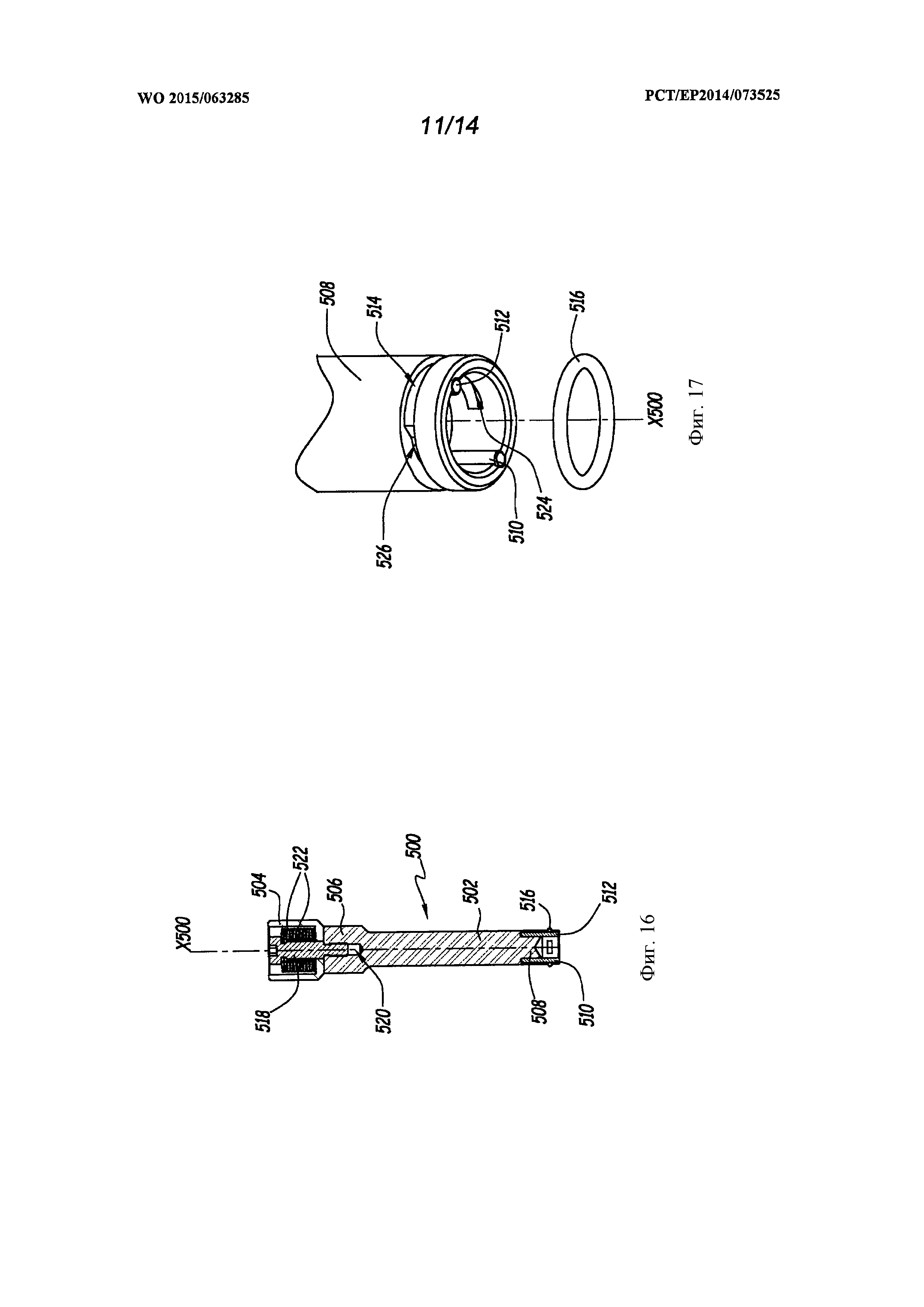

на фиг. 16 - вид с продольным разрезом приспособления, показанного в конфигурации использования на фиг. 15;

на фиг. 17 - вид в перспективе с частичным изображением и увеличенным видом с пространственным разделением деталей приспособления, показанного на фиг. 16;

на фиг. 18 и 19 - виды в разрезе, соответственно аналогичными фиг. 5 и 6, для устройства, выполненного в соответствии с третьим вариантом осуществления изобретения;

на фиг. 20 - вид в перспективе, сопоставимый с фиг. 1, для устройства, выполненного в соответствии с четвертым вариантом осуществления изобретения;

на фиг. 21 - вид в перспективе с частичным изображением при обзоре сзади устройства, показанного на фиг. 20; и

на фиг. 22 - вид в перспективе устройства, выполненного в соответствии с пятым вариантом осуществления изобретения.

Устройство 2, показанное на фиг. 1-12, используется для подачи жидкого покрывающего продукта в автоматический разбрызгиватель 4, показанный очень схематически только на фиг. 1. Устройство 2 соединяется с пистолетом 4 с помощью гибкой трубки 6 и проходит вдоль продольной оси Х2 между передним концом 22 и задним концом 24.

Разбрызгиватель 4 является устройством электростатического типа и присоединяется к высоковольтному модулю 7. Пистолет 4 используется для распыления облака капель покрывающего продукта, заряженного высоковольтным модулем, в направлении покрываемых объектов О, показанных схематически в виде пластины, подвешенной на крюке конвейера.

Альтернативно, разбрызгиватель может быть не электростатическим.

Устройство 2 устанавливается внутри руки 800 многоосевых роботов, которая для облегчения понимания чертежа показана штрихпунктирными линиями только на фиг. 1 и 12. Рука 800 определяет отверстие 802 для доступа сверху к устройству 2 на фиг. 1. Это отверстие 802 в обычных условиях закрывается снимаемой крышкой, которая не показана на фиг. 1.

Передний конец 22 оснащается соединительным устройством 26, позволяющим присоединение гибкой трубки 6. При использовании такого варианта устройство 2 устанавливается на поддерживающую плиту 8, встроенную в руку 800. Альтернативно, применяется любая другая структурная деталь, создающая возможность поддерживать устройство 2, в частности, в том случае, когда устройство 2 может использоваться для снабжения покрывающим продуктом ручного пистолета, перемещаемого напротив объектов О оператором.

Устройство 2 содержит передний блок 28, имеющий два отверстия 282 для прохождения винтов 284, чтобы фиксировать передний блок 28 на структуре 8.

На заднем конце 24 устройства 2 обеспечивается поддерживающий элемент 32, имеющий отверстия (не показаны) с целью прохождения винтов 328 для прикрепления элемента 32 к структуре 8.

Между передним блоком 28 и поддерживающим элементом 32 устройство 2 содержит две рейки 42 и 44, каждая из которых проходит вдоль продольной оси Х42, Х44, соответственно параллельно оси Х2. Рейки 42 и 44 являются идентичными. Как показано на фиг. 2, основываясь на длине устройства 2 вдоль оси Х2, которая зависит от количества клапанов, эти рейки могут быть образованы из двух частей 44А и 44В (для рейки 44), расположенных торец к торцу. Это является необязательной возможностью.

Между передним блоком 28 и поддерживающим элементом 32 располагаются 6 идентичных клапанов 100 с рециркуляцией и один клапан 200 без рециркуляции. Шесть клапанов располагаются вдоль оси Х2 между передним блоком 28 и клапаном 200. Другими словами, вдоль оси Х2 клапан 200 располагается за клапанами 100.

Каждый клапан 100 содержит корпус 102 клапана, который предпочтительно, выполнен из металла и определяет два боковых ответвления 104 и 106, на которых, соответственно, устанавливаются два соединителя 108 и 110, создающие возможность фиксации двух гибких трубок 302 и 304, которые, соответственно, используются для доставки жидкого покрывающего продукта к корпусу 102 клапана и для слива этого продукта в направлении контура рециркуляции, чтобы избежать застойных явлений для покрывающего продукта в клапане 100, когда этот клапан закрывается. Для облегчения понимания чертежей трубки 302 и 304, взаимодействующие с двумя клапанами 100, расположенными наиболее близко к переднему блоку 28, показаны на фиг. 1, 2 и 7 в виде их осевых линий. Они не показываются для других клапанов или на других фигурах.

Соединители 108 и 110 определяют две зоны, видимые в частности на фиг. 7, для присоединения трубок 302 и 304 на корпусах 102 клапанов.

Сопоставимую конфигурацию имеет клапан 200, который определяет оси X120 и Х302, также как и для клапанов 100, но без оси Х304. Оси X120 и Х302 находятся в одной плоскости. Однако это не является обязательным.

Клапан 200 является сопоставимым с клапанами 100, но отличается от них тем фактом, что его корпус 202 содержит единственное боковое ответвление 204, на которое прикрепляется с использованием соединителя 208 гибкая трубка 402, как показано штрихпунктирными линиями только на фиг. 1 и 2. В клапан 200 подается очищающий продукт, например вода с добавками, без этого необходимо обеспечивать рециркуляцию продукта, результатом чего является отсутствие второго бокового ответвления в клапане 200. Что касается остального, то до тех пор, пока в дальнейшем не будет упоминаться по-другому, клапан 200 имеет такую же конструкцию и работает таким же образом, как клапаны 100.

Каждый клапан 100 или 200 содержит предварительный сборочный узел 120, накрученный на корпус 102 или 202 вдоль оси X120, помещенной в срединную плоскость относительно осей Х42 и Х44, которая образует угол а, составляющий приблизительно 55° с осью х2. При практическом применении значение угла α выбирается между 45° и 85°, предпочтительно, между 50° и 60°.

Предварительные сборочные узлы 120 являются полностью идентичными, включая узлы для клапана 200.

Как в частности показано на фиг. 2 и 4, все оси X120 различных предварительных сборочных узлов 120 являются наклонными в том же самом направлении по отношению к оси Х2.

Во время работы гибкая трубка 400 для подачи воздуха присоединяется к каждому клапану 100 или 200 и проходит в предварительный сборочный узел 120 этого клапана в направлении Δ400, ориентированном в сторону корпуса 102 или 202, и выравнивается по центральной оси Х400 конца трубки 400, входящей в зацепление с предварительным сборочных узлом 120. Оси Х120 и Х400 являются параллельными, при практическом применении они комбинируются. На фигурах направление Δ400 показано стрелкой.

Ось X120 предварительного сборочного узла 120 клапана 100 пересекается с осью Х2 в примечательной точке, которая обозначается как Q100. Ссылочная позиция Ρ100 обозначает плоскость, содержащую ось Х2 и ось X120 клапана. Эта плоскость Ρ100 является срединной плоскостью для этого клапана. Ссылочная позиция Ρ100 обозначает поперечную плоскость, перпендикулярную плоскости Ρ100 клапана 100 и содержащую ось Х2. Аналогичным образом, примечательная точка Q200, срединная плоскость Р200 и поперечная плоскость Р'200 определяются для клапана 200.

При практическом применении оси X120 различных клапанов 100 и 200 находятся в одной плоскости, а плоскости Ρ100 и Р200 различных клапанов объединяются в плоскости Р2, которая является срединной плоскостью устройства 2. Аналогичным образом, плоскости Ρ100 и Р'200 объединяются в поперечной плоскости Р'2. В действительности, оси X120 различных клапанов являются параллельными друг другу.

Ссылочная позиция Υ100 обозначает ось, проходящую через точку Q100 клапана 100, перпендикулярную оси Х2 и расположенную в плоскости Ρ100 или Р2, т.е. она находится в одной плоскости с осями Х2 и X120. Ось Υ100 перпендикулярна плоскости Р'2.

Ссылочная позиция С100 обозначает воображаемый конус, центрируемый на оси Υ100 клапана 100, вершина которого формируется точкой Q100. Полуугол γ при вершине конуса С100 имеет значение, составляющее от 10° до 50°, предпочтительно, между 30° и 45°. Например, угол γ может иметь значение, равное 44°, которое является полностью предпочтительным.

Ось Χ120 располагается в конусе С100.

Ссылочная позиция δ обозначает угол, определяемый между осями X120 и Υ100 внутри конуса С100. Сумма значений углов α и δ составляет 90°. Угол δ имеет значение большее, чем 5° и меньшее, чем 45°, предпочтительно, между 30° и 40°. Другими словами, оси X120 не являются перпендикулярными или практически не являются перпендикулярными плоскостям Р2 и Р'2.

Следует принимать во внимание, что для каждого клапана 100, образующая линия ТС100 конуса центрируется на оси Υ100, при этом половина конусного угла, образуемого линией, равна углу γ, малое основание В100 конуса, которое является диском, содержащимся в плоскости Р'2, имеет диаметр, который меньше или равен 20 мм, а длина оси конуса, расположенная вдоль оси Υ100, меньше или равна 100 мм. Предварительный сборочный узел 120 каждого клапана 100 включается в пределы образующей линии ТС100. То же самое справедливо и для предварительного сборочного узла 120 клапана 200.

Ссылочные позиции Х302 и Х304, соответственно, обозначают концы трубок 302 и 304, входящие в зацепление с соединителями 108 и 110. Ссылочные позиции Δ302 и Δ304, соответственно, обозначают направления вхождения в зацепление трубок 302 и 304 в соединителях 108 и 110. Эти направления, ориентированные в сторону корпуса 102, показаны стрелками на фигурах, при этом они выровнены по осям Х302 и Х304, которые, в свою очередь, выровнены относительно центральных осей соединителей 108 и 110. Оси Х120, Х302 и Х304, а также направления Δ302, Δ304 и Δ400 находятся в одной плоскости, являющейся секущей плоскостью на фиг. 7. Это облегчает ориентацию пучка трубок 302, 304 и 400 внутри руки 800 робота, поскольку эти трубки универсально ориентированы в одинаковом направлении, направо на фиг. 1, или налево на фиг. 2.

Соединители 108 и 110 определяют области соединения трубок 302 и 304 на корпусе 102. Упруго деформируемая втулка 188 определяет соединительную область трубки 400 на предварительном сборочном узле 120. Элементы 108, 110 и 188 располагаются на одной и той же стороне относительно плоскости Р'2. Кроме того, направления Δ302, Δ304 и Δ400 ориентированы от элементов 108, 110 и 120 в сторону плоскости Р'2 на той же самой ее стороне.

Таким образом, если мы рассматриваем плоскость Р'2 в качестве горизонтальной, как показано на фигурах, то конус С100 располагается выше этой плоскости, а направления Δ302, Δ304 и Δ400 ориентированы вниз, от областей, образованных элементами 108, 110 и 188, которые располагаются выше этой плоскости.

Благодаря такому расположению, доступ к предварительному сборочному узлу 120, в частности для установки и демонтажа гибких трубок 302, 304 и 400, а также для закрепления и ослабления соединителей 108 и 110 и втулки 188, может производиться внутри конуса С100, на той же самой стороне плоскости Р'2, без значительного взаимного взаимодействия со смежными клапанами 100 и 200, а также с непосредственным окружением устройства.

Это значительно облегчает работу оператора, как во время первоначальной сборки устройства 2, так и во время последующих установочных операций, что обеспечивается за счет уменьшенного доступа к единственной «верхней» поверхности, перпендикулярной плоскости Υ100 устройства 2, а не на периметре или полупериметре с осью Х2, традиционно практикуемых при работе с эквивалентным известным генерирующим устройством.

В действительности, если мы рассматриваем клапан 100, как находящийся в плоскости фиг. 12, то этот клапан окружается рукой 800 робота, как на левой, так и на правой сторонах, а также сзади. Он остается доступным сверху, через отверстие 802, в котором находятся конус С100 и образующая линия ТС100 конуса.

В частности, возможно получить доступ к клапану 100 в направлениях стрелок F1 на фиг. 12, без необходимости получать доступ в направлениях стрелок F2. Этому доступу также препятствует присутствие руки 800 робота.

За счет сравнения фиг. 1, 2, 7, 10, 12 и 14 можно понять, что начальные части трубок 302, 304 и 400, которые устанавливаются посредством элементов 108 и 110 и 188, располагаются в конусе С100 и в пределах образующей линии ТС100 конуса.

При практическом применении, трубки 302, 304, подающие покрывающий продукт, во взаимосвязи с соответствующими диаметрами трубок, по существу являются более жесткими, чем трубки 400 для подачи воздуха. Таким образом, в одном возможном, хотя и менее предпочтительном решении, оси Х302 и Х304 находятся в одной плоскости внутри конуса С100, в то время как ось Х120 может располагаться в другой плоскости.

В этом случае можно считать, что ось X120 образует с осью Х2 угол α, значение которого больше, чем значение угла, образованного между осями Х302 и Х2 или Х304 и Х2, проецируемыми на плоскость, параллельную плоскости фиг. 2.

Каждый предварительный сборочный узел 120 содержит корпус 122, обеспеченный внешней резьбой 124, при этом он спроектирован таким образом, чтобы взаимодействовать с присоединительным отверстием 112, имеющим ось X120 и расположенным в корпусе 102 или 202 каждого клапана 100 или 200. Корпус 122 просверливается с образованием отверстия 126, в котором позиционируется стержень 128, первый конец 130 которого оснащается иглой 132. Непроницаемость между корпусом 122 с резьбой и стрежнем 128 может быть получена за счет уплотнения в виде скребка или с помощью иглы с гофрированной мембраной, которые не показаны на чертеже с целью его упрощения.

Кольцеобразное уплотнение 123 устанавливается во внешней периферийной канавке 125 корпуса 122, при этом оно изолирует резьбу 124 и присоединительное отверстие 112 от продукта, циркулирующего в клапане.

Поршень 140 фиксируется, по меньшей мере, при поступательном перемещении вдоль оси X120 и практически также во время вращения, с помощью второго конца 138 стержня 128, противоположного концу 130. При практическом применении стержень 130 и поршень 140 могут фиксироваться с помощью клея, за счет наложения зажимов или скобок, опрессовки или крепления растяжками. Таким образом, игла 132 и поршень 140 фиксируются при поступательном перемещении к точке, в которой поршень может оказывать давление на иглу 132 с толкающей силой в направлении опорной поверхности 114 или с усилием вытягивания в направлении от вышеуказанной поверхности.

Ссылочная позиция 142 обозначает переднюю поверхность поршня, ориентированную в сторону иглы 132, а ссылочная позиция 144 обозначает заднюю поверхность этого поршня, ориентированную противоположно.

Корпус 122 обеспечивается полостью 146 для приема и направления поршня 140 вдоль оси X120.

Предварительный сборочный узел 120 также содержит головку 150, которая присоединяется к корпусу 122 с резьбой, чтобы определять двойную камеру, в которой скользит поршень 140. Для этой цели головка 150 обеспечивается на ее внешней радиальной поверхности 152 зубьями 154, которые проходят в направлении радиально наружу относительно оси X120 от поверхности 152, при этом они образуют выступающий рельеф поверхности. Кроме того, корпус 122 оборудуется на его крае 156, противоположно игле 132, щелевыми отверстиями 158, которые определяют области 160 между ними для вмещения зубьев 154. Таким образом, когда элементы 122 и 150 находятся в собранном виде, выступающие части 154 и 158 взаимодействуют между собой, чтобы фиксировать эти элементы как в осевом направлении, так и в направлении вращения относительно оси X120.

Альтернативно, щелевые отверстия 158 и области 160 могут обеспечиваться на головке 150, в то время как направляющий корпус оборудуется выступающим рельефом, таким как зубья 154. В соответствии с другим альтернативным вариантом, могут рассматриваться другие фиксирующие способы для прикрепления деталей 122 и 150 при вращении и поступательном перемещении относительно оси X120, в частности склеивание и сваривание этих деталей.

Предварительный сборочный узел 120 также содержит пружину 162, вставленную между поршнем 140 и головкой 150, а также два стержня 164 и 166, соответственно установленных в двух гнездах 168 и 170, расположенных с обеих сторон оси X120. Другими словами, гнезда 168 и 170 диаметрально противоположны относительно оси Х120. Каждый стержень 164 и 166 проходит в направлении, параллельном оси Х120 и входит в сквозное отверстие, соответственно 172, 174 головки 150. Отверстия 172 и 174 также диаметрально противоположны относительно оси X120.

Альтернативно, могут обеспечиваться более чем два стержня, аналогичных стержням 164 и 166, предпочтительно, равномерно распределенных вокруг оси X120.

Головка 150 обеспечивается наконечником 176 в форме участка трубки, входящего в передаточную камеру 178, расположенную в поршне 140 и центрированную на оси Х120. Передаточная камера 178 выходит на поверхность 144 поршня 140. На противоположной стороне она закрывается концом 138 стержня 130. Рядом с выпускным отверстием на поверхности 144 передаточная камера 178 обеспечивается внутренней радиальной канавкой 180, в которой размещается кольцевое уплотнение 182, которое также контактирует с внешней радиальной поверхностью наконечника 176. Таким образом, наконечник 176 входит в передаточную камеру 178 с плотным контактом.

Наконечник 176 образует единую часть с остальной частью головки 150. Альтернативно, он может быть закреплен на головке.

Линия 184 присоединяет передаточную камеру 178 к передней поверхности 142 поршня 140.

На противоположной стороне от наконечника 176 головка 150 обеспечивается отверстием 186, в которое входит упруго деформируемая втулка 188. Кольцевое уплотнение 190 также помещается в отверстие 186, между втулкой 188 и нижней частью этого отверстия.

Внешняя радиальная поверхность 152 головки 150 является ступенчатой. Другими словами, головка 150 содержит первый участок 151, на котором внешняя радиальная поверхность 152 имеет первый внешний диаметр D151, и второй участок 153, на котором внешняя радиальная поверхность 152 имеет второй диаметр D153, определенно меньший, чем диаметр D151. Кольцевая поверхность 155, перпендикулярная оси X120 и центрированная на ней, соединяет два цилиндрических участка поверхности 152 с радиусом D151 и D153. На участке 153 головка 150 обеспечивается четырьмя выемками 192, которые равномерно распределены вокруг оси Х120, при этом они являются продольными, т.е. являются вытянутыми параллельно оси X120. Главным образом, отверстие 186 располагается на участке 153 втулки 150.

Поскольку головка 150 является неподвижной на направляющем корпусе 122 за счет выступов 154 и 158, выемки 192 прикрепляются к корпусу. По этой причине направляющий корпус имеет выемки 192.

За исключением стержня 128, который выполнен из металла, а также пружины 162, составляющие элементы предварительного сборочного узла 120 выполнены из синтетического материала. В частности, игла 132 может быть выполнена из нейлона (Nylon - зарегистрированный товарный знак).

Корпус 102 клапана 100 определяет опорную поверхность 114 для приема иглы 132, при этом игла 132 может перемещаться относительно этой опорной поверхности между первым положением, показанным на фиг. 5 и 7, в котором игла 132 отделена от опорной поверхности 114, и вторым положением, показанным на фиг. 6, в котором игла 132 прижимается к опорной поверхности 114. В конфигурации, показанной на фиг. 5 и 7, клапан 100 является открытым, в конфигурации на фиг. 6 он закрыт.

Продольная ось Х2 устройства 2 определяет направление, в котором в целом протекает покрывающий продукт, вниз по потоку относительно игл различных клапанов, в направлении переднего блока 28.

Как более подробно показано на фиг. 4, совместно используемый коллектор 300 формируется линейными участками Т300, расположенными в корпусах 102 и 202 клапанов 100 и 200. Эти линейные участки располагаются торец к торцу вдоль оси Х2.

Каждый линейный участок Т300, расположенный в корпусе 102 клапана 100, содержит два ответвления, т.е. расположенное выше по потоку ответвление 115 и расположенное ниже по потоку ответвление 116. В отличие от клапанов 100, линейный участок Т300, расположенный в корпусе 202 клапана 200, содержит только расположенное ниже по потоку ответвление 216.

На расположенном ниже по потоку конце каждое ответвление 116 окружается цилиндрическим участком 117 с размером, адаптированным для прохождения в отверстие 118 корпуса 100 другого клапана, причем это отверстие 118 располагается вокруг устьевой части расположенного выше по потоку ответвления 115 этого корпуса. Другими словами, цилиндрический участок или «носовая часть» 117 клапана 100 входят в отверстие или «чашу» 118 клапана 100, расположенную ниже по потоку, что позволяет обеспечивать плотное соединение между участками Т300 коллектора 300, определяемыми различными корпусами 102 и 202. Как показано на фиг. 4, передний блок 28 содержит чашу, совместимую с носовой частью клапана 100, наиболее близко расположенного к блоку. Аналогичным образом, корпус 202 клапана 200 содержит носовую часть, которая вводится в чашу клапанов 100, расположенных дальше всего в направлении выше по потоку.

Уплотнение 119 позиционируется в нижней части каждой чаши и вмещает носовую часть 117 клапана, располагающегося непосредственно выше по потоку, за счет давления.

Как можно увидеть при сравнении фиг. 5 и 6, ось X120 составляет ось разъединения/приближения иглы 132 по отношению к опорной поверхности 114.

В конфигурации, показанной на фиг. 6, вследствие наклона оси X120 на угол α по отношению к оси Х2, может быть создана мертвая зона ниже по потоку от иглы 132, если участок Т300 коллектора 300, образованного ответвлениями 115 и 116, является прямолинейным. Чтобы избежать возникновения такой мертвой зоны и способствовать турбулентности потока, и таким образом улучшать качество смачивания и уменьшать потребление смачивающих продуктов, ответвления 115 и 116 наклонены по отношению друг к другу. Если более точно, то продольная ось X115 и продольная ось X116 ответвлений 115 и. 116 корпуса 102 образуют угол β между ними, составляющий более 10°, предпочтительно составляющий от 20° до 30°. При практическом применении угол β может быть выбран равным приблизительно 25°.

Таким образом, в конфигурации, показанной на фиг. 6, область Z2, расположенная непосредственно ниже по потоку от иглы 132, омывается покрывающим продуктом или очищающей жидкостью, циркулирующей в коллекторе 300, что позволяет избежать аккумулирования и высыхания покрывающего продукта в этой области.

По умолчанию клапан 100 закрывается под воздействием пружины 162, которая вызывает упругую силу на поршне 160, который прижимает иглу 132 к опорной поверхности 114. Пружина 162 позиционируется в камере 163 переменного объема, которая определяется между задней поверхностью 144 поршня 140 и головкой 150, вокруг наконечника 176.

Кроме того, вторая камера 165 переменного объема определяется внутри полости 146, между передней поверхностью 142 поршня 140, обращенной к игле 132, и нижней частью полости 146, противоположной краю 156. Линия 184 составляет средства для создания соединения по текучей среде между камерами 165 и 178.

Во время работы гибкая трубка 400, присоединенная к каждому клапану 100 или 200, входит в головку 150 до конца отверстия 194, которое выходит в наконечник 176. Для облегчения понимания чертежа, гибкая трубка является видимой на фиг. 5 и 6, а на фиг. 1 и 7 показаны только ее осевые линии. Отверстие образует присоединительную область трубки 400 на предварительном сборочном узле 120. Диаметр отверстия 194 адаптируется к внешнему диаметру трубки 400 для предотвращения утечек воздуха. То же самое относится и к кольцевому уплотнению 190. Втулка 188 фиксирует в неподвижном состоянии конец 401 трубки 400 в отверстии 194.

Когда для иглы 132 возникает необходимость отделиться от опорной поверхности 114, т.е. когда клапану нужно перейти из закрытой конфигурации, показанной на фиг. 6, к открытой конфигурации, показанной на фиг. 5 и 7, воздух подается к клапану 100 через линию 400 из узла управления подачей (не показан), таким образом подавая к клапанам 100 и 200 воздух. Воздух, транспортирующийся по трубке 400, проникает в наконечник 176 и протекает в направлении передаточной камеры 178. Он не может протекать в направлении камеры 163 переменного объема, поскольку этому препятствует кольцевое уплотнение 182. Поэтому воздух протекает из передаточной камеры 178 через линию 184, из которой он проникает в камеру 165. Когда количество воздуха, вводимого наконечником 176, становится достаточным, этот объем воздуха, который распространяется в камере 165, увеличивает давление и толкает поршень 140 назад, против упругой силы, создаваемой пружиной 162, которая разделяет иглу 132 с опорной поверхностью 114. Это показано в конфигурации, показанной на фиг. 5 и 7.

Во время перемещения поршня 140 наконечник 176, который является неподвижным, как и остальная часть головки 150, скользит в передаточной камере 178, не пропуская воздух, благодаря уплотнению 182.

Когда питающие модули перестают подавать сжатый воздух, давление воздуха в камере 165 уменьшается и пружина 162 толкает поршень 140 и иглу 132 назад, в направлении опорной поверхности 114.

Таким образом, поршень 140 и, следовательно, стержень 128 и игла 132, эффективно управляются при осевом поступательном перемещении вдоль оси X120, без необходимости перемещения гибкой трубки 400 во время перемещения поршня. Любой контакт между этой трубкой 400 и окружением не препятствует приведению в действие иглы 132 и ее перемещению относительно опорной поверхности 114 клапана 100. Даже если гибкая трубка 400 может быть искривлена перед вхождением в головку 150, в частности, когда устройство 2 позиционируется внутри руки многоосевого робота, в котором крышка покрывает различные гибкие трубки 400, это не должно отрицательно повлиять на управляемость различных клапанов 100 и 200.

Как показано на фиг. 7, каждое ответвление 104 и 106 корпуса 102 определяет линию 104А и 106А циркуляции покрывающего продукта между соединителями 108 и 110. Эти линии 104А и 106А проходят вместе вокруг стержня 128 и/или иглы 132. Таким образом, в закрытой конфигурации клапана 100 покрывающий продукт циркулирует вокруг стержня 128 из трубки 302 в направлении трубки 304 без блокирования внутри клапана 100. И наоборот, когда клапан 100 находится в открытой конфигурации, показанной на фиг. 5 и 7, покрывающий продукт протекает в коллектор 300, в частности, в расположенное ниже по потоку ответвление 116 обсуждаемого клапана 100, в направлении переднего блока 28.

На фиг. 7 показано, что стержни 164 и 166 выступают вдоль и вокруг участка 153 головки 150, когда эта головка 150 толкается назад, против воздействия пружины 162 за счет давления, существующего в камере 165. И наоборот, когда поршень находится в конфигурации, показанной на фиг. 6, стержни 164 и 166 не выступают из плоской кольцевой поверхности 155. Затем стержни 164 и 166 находятся в конфигурации, показанной на фиг. 8. Поэтому эти стержни 164 и 166 дают возможность установить положение поршня 140 в полости 146, и таким образом, положение иглы 132 относительно опорной поверхности 114. Следовательно, эти стержни 164 и 166 образуют индикаторы положения иглы 132. Поскольку они позиционируются с одной из двух сторон относительно оси X120, по меньшей мере один из них является видимым для наблюдателя, отслеживающего это устройство 2, независимо от направления наблюдения клапана, даже если участок 153 закрывает для обзора другой стержень. Кольцевая ориентация стержней 164 и 166 вокруг оси X120 зависит от степени затягивания каждого предварительного сборочного узла 120 в корпусе 102 или 202 клапана, которому он принадлежит, а также от опасности неправильного функционирования клапанов, в частности углового положения захода резьбы. Эти допускаемые опасности дают возможность ставить предел для ограничений производства и сборки головок и направляющих корпусов каждого предварительного сборочного узла 120, таким образом уменьшая затраты на производство.

Поддерживающий элемент 32 оборудуется винтом 50, который проходит через отверстие 326 с резьбой элемента 32 и который дает возможность оказывать усилие Е1 на клапан 200, который толкает все клапаны к блоку 28, что гарантирует как механическую стабилизацию этих клапанов относительно друг друга, так и изоляцию текучей среды коллектора 300 относительно наружной стороны устройства 2. Когда клапаны 100 и 200 помещаются в пространство между рейками 42 и 44, винт 50 затягивается и прижимается к корпусу 202, который имеет глухое углубление 205 для приема переднего кончика винта 50. Когда устройство 2 необходимо демонтировать, в частности удалить клапан 100 или 200, винт 50 выкручивается через отверстие 326. Задний конец винта 50 обеспечивается полостью с шестью гранями, создающей возможность вмещать шестигранный ключ с наружной рабочей частью для осуществления закручивания/откручивания относительно элемента 32.

На фиг. 4 показаны последовательности ответвлений 115, 116 и 216 различных клапанов 100 и 200, которые придают коллектору 300 зигзагообразную форму в плоскости фиг. 4, причем эта форма вмещает в себя различные оси X120 клапанов.

Рейка 42 устанавливается на переднем блоке 28, используя плавающую гайку 52, которая в то же время имеет возможность поступательного перемещения перпендикулярно оси Х2, параллельно плоскости Р'2. Это поступательное перемещение обеспечивается за счет радиального свободного хода, имеющегося между гайкой 52 и передним блоком 28, а также за счет упругой деформации двух кольцевых уплотнений 52А и 52В, которые позволяют сохранять положение гайки без установочных или удаляющих усилий клапанов 100 или 200. Аналогичным образом, рейка 44 устанавливается на передний блок 28, с использованием плавающей гайки 54 и с возможностью поступательного перемещения перпендикулярно оси Х2, параллельно плоскости Р'2. Это поступательное перемещение обеспечивается за счет радиального свободного хода, имеющегося между гайкой 54 и передним блоком 28, а также за счет упругой деформации двух кольцевых уплотнений 54А и 54В, которые позволяют сохранять положение гайки без установочных или удаляющих усилий клапанов 100 или 200.

Ссылочная позиция 422 обозначает передний конец рейки 42, входящей в передний блок 28. Ссылочная позиция 424 обозначает задний конец рейки 42, который взаимодействует с элементом 32. Аналогичным образом, ссылочные позиции 442 и 444 соответственно обозначают передний и задний концы рейки 44. Элемент 32 обеспечивается двумя выемками 322 и 324, в которые входят, соответственно, задние концы 424 и 444. Когда концы 424 и 444 соответственно входят в выемки 322 и 324, элемент 32 определяет разделение между рейками 42 и 44, измеренное в направлении, перпендикулярном осям Х2 и Х120, а также параллельно плоскости Р'2.

Выемки 322 и 324 располагаются с каждой из двух сторон плоскости Р2, при этом они раскрыты наружу относительно этой плоскости.

Упругая скоба 56 устанавливается вокруг реек 42 и 46 и оказывает приближающее воздействие с силой Е2, перпендикулярное плоскости Р2, которое способствует сохранению концов 424 и 444 в положении, когда они прочно входят в зацепление с выемками 322 и 324. Таким образом, по умолчанию, рейки 42 и 46 сжимают между собой корпуса 102 и 202 клапанов 100 и 200. Чтобы гарантировать хорошее фиксирование корпусов 102 и 202 рейками 42 и 44, как более подробно показано на фиг. 7, корпус 102 клапана 100 обеспечивается на каждой из двух сторон опорным участком 107, в котором ответвления 115 и 116 входят в зацепление с двумя поперечным выемками 103, в которые соответственно вставляются рейки 42 и 44 в конфигурации, показанной на фиг. 1-4. В действительности стороны опорных участков 107 обеспечиваются поперечными углублениями 105. Выемки 103, соответственно, располагаются около переднего края и заднего края опорных участков, а также между углублением 105 и смежным ответвлением 104 или 106, как показано на фиг. 7.

Кроме того, также обеспечивается направляющая 58, которая зажимает рейки 42 и 44, а также охватывает с двух сторон опорный участок клапанов 100 и 200. Это препятствует удаляющему перемещению клапанов 100 и 200 из пространства, определяемого между рейками 42 и 44. Это перемещение может быть вызвано тяговым усилием различных питающих трубок 302, 304 и 400.

Когда количество клапанов 100 и 200 является большим, направляющие 58 размещаются с постоянными интервалами на рейках 42 и 44, чтобы гарантировать хорошее техническое обслуживание всех этих клапанов.

Когда клапан 100 необходимо вставить в устройство 2, или когда такой клапан необходимо удалить, в частности для операции по техническому обслуживанию, следует приложить усилие на клапан в целом вдоль оси Υ100, для того чтобы разделить рейки 42 и 44, противодействуя силе Е2 в плоскости Р'2 и перпендикулярно оси Х2. Возможность этого разделения реек 42 и 44 создается при разрушении уплотнений 52А, 52В, 54А и 54В, которые сохраняют плавающие гайки 52 и 54 в переднем блоке 28 за счет упругой деформации скоб 56 и направляющей 58, а также за счет выемок 322 и 324 опорной части 32. Перед этим необходимо ослабить винт 50, чтобы убрать воздействие силы Е1.

Когда рейки 42 и 44 таким образом разделяются и освобождаются из выемок 103, становится возможным добавлять клапан 100 между рейками или удалять этот клапан.

Когда все обеспечиваемые клапаны 100 и 200 находятся на месте между рейками 42 и 44, винт 50 можно затягивать или повторно затягивать в случае операции по техническому обслуживанию, при этом концы 424 и 444 реек 42 и 44 автоматически возвращаются на свои места в выемках 322 и 324 под воздействием скоб 56, направляющих 58, и центрирующих конусов реек, представленных в выемках опорной части 32. Когда возникает причина воздействовать на предварительный сборочный узел 120 одного из клапанов устройства 2, возможно использовать инструмент, аналогичный тому, который показан на фиг. 15-17, относящихся ко второму варианту осуществления изобретения.

В вариантах осуществления изобретения со второго по пятый элементы, аналогичные элементам в первом варианте осуществления изобретения, обозначаются одинаковыми цифровыми позициями. До тех пор, пока это не определено по-другому, они работают так же, как и в первом варианте осуществления изобретения. В дальнейшем в первую очередь будут описываться различия между этими вариантами осуществления изобретения и первым вариантом.

Во втором варианте осуществления изобретения подающее устройство 2 пистолета 4 содержит только клапаны 200 с единственным боковым ответвлением 204. Другими словами, в этом варианте осуществления изобретения для покрывающего продукта, поступающего в каждый из первых шести клапанов, расположенных ближе всего к переднему блоку 28, не обеспечивается циркуляция. При этом определяется, что клапан 200, самый дальний от этого блока, является подающим клапаном для снабжения совместно используемого коллектора очищающим продуктом, как в первом варианте осуществления изобретения.

Этот тип клапана 200 без рециркуляции может использоваться с покрывающими продуктами, для которых нет риска отложения осадка, когда продукты находятся вокруг иглы 132 клапана 200 в закрытой конфигурации.

В этом варианте осуществления изобретения опорные участки шести клапанов 200, расположенных ближе всего к переднему блоку 28, определяют совместно используемый участок Т300 коллектора, аналогичный участку клапанов 100 в первом варианте осуществления изобретения, с двумя несоосными ответвлениями 115 и 116.

В соответствии с аспектом изобретения, который не показан на фигурах, но который может использоваться в определенных специфических вариантах установки, опорный участок клапана 200 может иметь только одно ответвление, аналогичное ответвлению 115 клапана 100.

Инструмент 500 используется для закручивания и откручивания предварительного сборочного узла 120 относительно корпуса 202 клапана. Поскольку предварительные сборочные узлы 120 этого варианта осуществления изобретения идентичны узлам первого варианта осуществления изобретения, этот инструмент 500 также может использоваться с клапанами 100 первого варианта осуществления изобретения.

Этот инструмент 500 содержит захват 502, центрированный на продольной оси Х500 инструмента 100, и так же как рукоятка 504, центрируется на этой оси. Захват 502, предпочтительно, выполнен из металла и содержит деталь 506 с накаткой. Рукоятка 504, предпочтительно, выполнена из синтетического материала и имеет накатку на наружной стороне.

Захват 502 содержит наконечник 508, являющийся пустотелым, в котором позиционируются два выступа 510 и 512, выполненные из двух металлических брусков с круговым сечением, причем их соответствующие продольные оси параллельны оси Х500.Периферийная канавка 514 располагается вокруг наконечника 500, при этом кольцевое уплотнение 516, выполненное из синтетического материала, помещается в эту канавку.

Когда предварительный сборочный узел 120 должен устанавливаться на корпус 202 клапана 200, наконечник 508 инструмента 500 охватывает второй участок 153 головки 150 предварительного сборочного узла за счет вставления двух выступов 510 и 512 в две противоположных продольных выемки 192 второго участка 153.

В результате, захват 502 и головка 150 фиксируются в отношении вращения вокруг осей X120 и Х500, которые в этом случае объединяются. В этом случае возможно вращение предварительного сборочного узла 120, чтобы накручивать его на корпус 102 или 202, за счет воздействия на рукоятку 504, в направлении стрелки F1 на фиг. 15.

Следует отметить, что сборочный узел из рукоятки 504 и захвата 502 выполнен с использованием винта 518, закрученного в резьбовое отверстие 520 захвата 502, которое проходит вдоль оси Х500, с вставлением последовательностей тарельчатых пружин 522. Таким образом, крутящий момент, оказываемый на рукоятку 504, передается за счет силы сцепления от рукоятки 504 на захват 502. Максимальное значение передаваемого крутящего момента определяется количеством тарельчатых пружин 522 и степенью их сжатия. Степень их сжатия определяется длиной винта 518 с буртиком под головкой. Эта линия сцепления имеет возможность отсоединения, когда она противодействует сопротивляющемуся крутящему моменту, оказываемому направляющим корпусом 121. Крутящий момент сопротивления создает проскальзывание между рукояткой 504 и захватом 502, а также проскальзывание между набором тарельчатых пружин и нижней поверхностью винта 518 с буртиком под головкой. Другими словами, этот способ сборки инструмента 500 предотвращает прикладывание чрезмерного крутящего момента во время закручивания предварительного сборочного узла 120 на корпус 102 или 202 клапана 100 или 200.

Когда необходимо откручивать предварительный сборочный узел 120, ранее установленный на корпус 102 или 202, нужно только накрыть этот предварительный сборочный узел наконечником 508, затем приложить крутящий момент к рукоятке 504 в направлении стрелки F4 на фиг. 15. Когда крутящий момент сопротивления, оказываемый предварительным сборочным узлом 120, превышает максимальный крутящий момент, который может передаваться между деталями 502 и 504 вследствие присутствия тарельчатых пружин 522, появляется возможность для оператора приложить откручивающий крутящий момент непосредственно на деталь 506 с накаткой.

На двух противоположных угловых секторах, смещенных на 90° вокруг оси Х500 относительно выступов 510 и 512, канавка 514 появляется во внутреннем объеме наконечника 508, чтобы показать, что создаются два окошка 524 и 526, через которые кольцевое уплотнение 516 входит в контакт с внешней радиальной поверхностью 152 участка 153 предварительного сборочного узла 120, когда этот участок входит внутрь наконечника 508. Это создает силу трения, которая в осевом направлении сохраняет предварительный сборочный узел 120 на месте, на конце захвата 502, противоположном рукоятке 504.

Таким образом, инструмент 500 дает возможность не только поворачивать предварительный сборочный узел 120, но также перемещать этот предварительный сборочный узел в пространстве без риска вызвать падение этого узла, при этом предварительный сборочный узел сохраняется в положении на конце захвата 502, противоположном рукоятке 504, благодаря контактной силе, приложенной в радиальном направлении кольцевым уплотнением 516 через окна 524 и 526.

В варианте осуществления изобретения, показанном на фиг. 18 и 19, наконечник 176 обеспечивается на поршне 140 предварительного сборочного узла 120, в то время как передаточная камера 178 располагается в головке 150 в выпускной части отверстия 194.

Первая камера 165 переменного объема определяется между поверхностью 142 поршня 140, повернутой в направлении иглы 132, и корпусом 122 с резьбой. Кроме того, вторая камера 163 переменного объема содержит упругую возвратную пружину 162 для возвращения поршня 140 к первоначальному положению.

Линия 184 соединяет внутренний объем наконечника 176 с камерой 165 через поршень 140.

Этот вариант осуществления изобретения соответствует обратной структуре по отношению к первому варианту осуществления изобретения, относящемуся к распределению наконечника 176 и передаточной камеры 178.

В четвертом варианте осуществления изобретения, показанном на фиг. 20 и 21, подающее устройство разбрызгивателя 4 содержит два ряда клапанов 100, соответственно выровненных вдоль двух продольных осей Х2 и Х'2.

Две гибкие трубки 6 и 6' присоединяют эти два ряда клапанов к разбрызгивателю 4.

Как более подробно показано на фиг. 21, поддерживающий элемент 32 этого варианта осуществления изобретения немного отличается от такого элемента по первому варианту осуществления изобретения, за исключением того, что выемки 322 и 324 не проходят в направлении наружной части противоположно плоскости Р2, но определяют две первые области, в которых концы реек 42 и 44, соответственно помещаются в конфигурацию, которая удерживается вокруг корпусов 102 клапанов 100, как показано на фиг. 21. В разделенной конфигурации эти концы помещаются в участки выемок 322 и 324, которые являются видимыми на этой фиг. 21, и которые являются в большей степени отделенными от плоскости Р2, чем первые области.

В соответствии с одним аспектом изобретения, показанным на фиг. 22 для пятого варианта осуществления изобретения, который однако может быть перенесен на другие варианты осуществления изобретения, если рейки 42 и 44 являются относительно длинными, т.е. если относительно большое количество клапанов 100 или 200 являются сопредельными вдоль оси Х2 в устройстве 2, то может быть установлена дополнительная рейка 600 для увеличения крутящего и изгибающего моментов инерции устройства 2 вокруг оси Х2. Эта рейка прикрепляется к остальной части устройства 2 для взаимодействия с профилем, в частности на направляющей 58.

В соответствии с другим вариантом осуществления изобретения, который не показан на фигурах, устройство 2 может содержать несколько клапанов 100 и несколько клапанов 200, распределение которых зависит от типа используемого покрывающего продукта.

В определенных вариантах установки устройства, в соответствии с изобретением, продукты могут циркулировать в коллекторе 300 от клапана, расположенного наиболее близко к переднему блоку 28, в направлении к клапану, расположенному дальше всего от этого блока.

Безотносительно к этому варианту осуществления изобретения, другой газ, не являющийся воздухом, может использоваться для управления перемещениями поршня 140.

Безотносительно к этому варианту осуществления изобретения, устройство 2 может использоваться для снабжения автоматического разбрызгивателя или ручного пистолета, независимо от того, является он электростатическим или нет.

В вариантах осуществления изобретения со второго по пятый, и в альтернативных вариантах возможно определять для каждого клапана 100 или 200 конусообразную форму или форму усеченного конуса, аналогичные тем, которые определяются ссылочными позициями С100 и ТС100 для первого варианта осуществления изобретения. Пространственное соотношение оси X120 и предварительного сборочного узла 120 этих клапанов по отношению друг к другу и по отношению к этим конусам и образующим линиям конуса разъясняются со ссылками на первый вариант осуществления изобретения.

Варианты и альтернативные варианты осуществления изобретения, рассмотренные выше, могут комбинироваться между собой для создания новых вариантов осуществления изобретения.

Реферат

Устройство для подачи в по меньшей мере один разбрызгиватель жидкого покрывающего продукта содержит по меньшей мере один клапан (100) для управления потоком покрывающего продукта к разбрызгивателю. Вышеуказанный клапан содержит: подвижную иглу (132), корпус (102) клапана, который определяет объем (104А, 106А) для циркуляции покрывающего продукта и опорную поверхность (114) для поддержки иглы в закрытой конфигурации клапана. Пневматические приводные средства (128, 140) приводят иглу в поступательное перемещение вдоль оси (X120) в направлении от опорной поверхности или в направлении к этой поверхности. Вышеуказанные пневматические приводные средства содержат поршень (140) с принудительным движением для поступательного перемещения вместе с иглой (132), при этом поршень установлен с возможностью скольжения в направляющем корпусе (122). Эти пневматические приводные средства также содержат наконечник (176), проникающий в передаточную камеру (178). Средство (184) сообщения по текучей среде соединяет наконечник (176) или передаточную камеру (178) с камерой (165) переменного объема, определяемой направляющим корпусом (122) и первой поверхностью (142) поршня. 2 н. и 12 з.п. ф-лы, 22 ил.

Комментарии